高温ガス経路部品及び高温ガス経路タービン部品を製造する方法

【課題】高温ガス経路部品及び高温ガス経路タービン部品を製造する方法を提供すること。

【解決手段】本発明の1つの態様では、タービンの高温ガス経路部品を製造する方法が提供され、該方法は、部材の表面に冷却チャンネルを形成するステップを含む。本方法はまた、部材の表面上に層を配置して、冷却チャンネルを包囲するステップであって、該層が、部材の冷却すべき部分に配置されるステップと、該層を表面に接合するステップとを含み、接合ステップが部材及び層を加熱するステップを含む。

【解決手段】本発明の1つの態様では、タービンの高温ガス経路部品を製造する方法が提供され、該方法は、部材の表面に冷却チャンネルを形成するステップを含む。本方法はまた、部材の表面上に層を配置して、冷却チャンネルを包囲するステップであって、該層が、部材の冷却すべき部分に配置されるステップと、該層を表面に接合するステップとを含み、接合ステップが部材及び層を加熱するステップを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書で開示される主題は、ターボ機械に関する。より詳細には、本主題は、タービンの高温ガス経路部品における冷却通路に関する。

【背景技術】

【0002】

タービンにおいて、燃焼器は、燃料又は空気燃料混合気の化学エネルギーを熱エネルギーに転換する。熱エネルギーは、流体(多くの場合、加圧空気)により圧縮機からタービンに運ばれ、ここで熱エネルギーが機械エネルギーに転換される。転換プロセスの一部として、高温ガスがタービンの一部を通過して流れる。高温ガス経路に沿った高い温度は、タービン部品を加熱し、部品を劣化させる可能性がある。鋳造による部品内の冷却チャンネルの形成は、冷却される部品の表面に対するチャンネルの近接性が制限される可能性がある。従って、冷却チャンネルの有効性が限定され、これにより高温ガス経路に沿ったタービン部品が受ける熱応力が増大する。

【発明の概要】

【0003】

本発明の1つの態様では、タービンの高温ガス経路部品を製造する方法が提供され、該方法は、部材の表面に冷却チャンネルを形成するステップを含む。本方法はまた、部材の表面の上に層を配置して冷却チャンネルを包囲するステップであって、該層が、部材の冷却すべき部分に配置されるステップと、該層を表面に接合するステップとを含み、接合ステップが部材及び層を加熱するステップを含む。

【0004】

本発明の別の態様では、高温ガス経路部品は、冷却チャンネルが表面内に形成された部材を含む。本部品はまた、部材の表面上に配置されて冷却チャンネルを包囲する層を含み、該層の厚さは、約0.8mm未満であり、層は、部材及び層を加熱することにより表面に接合される。

【0005】

これら及び他の利点並びに特徴は、図面を参照しながら以下の説明から明らかになるであろう。

【0006】

本発明と見なされる主題は、本明細書と共に提出した特許請求の範囲に具体的に指摘し且つ明確に特許請求している。本発明の上記及び他の特徴並びに利点は、添付図面を参照しながら以下の詳細な説明から明らかである。

【図面の簡単な説明】

【0007】

【図1】ターボ機械システムの一実施形態の概略図。

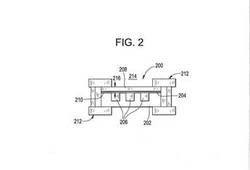

【図2】ガスタービンに配置される例示的な高温ガス経路部品の概略側面図。

【図3】ガスタービンに配置される高温ガス経路部品の一実施形態の斜視図。

【図4】ガスタービンに配置される高温ガス経路部品の別の斜視図。

【図5】ガスタービンに配置される例示的な高温ガス経路部品の更に別の概略側面図。

【発明を実施するための形態】

【0008】

この詳細な説明は、例証として図面を参照しながら、本発明の利点及び特徴と共に例示的な実施形態を説明している。

【0009】

図1は、ガスタービンシステム100などの、ターボ機械システムの一実施形態の概略図である。システム100は、圧縮機102、燃焼器104、タービン106、シャフト108及び燃料ノズル110を含む。一実施形態では、システム100は、複数の圧縮機102、燃焼器104、タービン106、シャフト108及び燃料ノズル110を含むことができる。圧縮機102及びタービン106は、シャフト108により結合される。シャフト108は、単一のシャフト、又は共に結合されてシャフト108を形成する複数のシャフトセグメントとすることができる。

【0010】

1つの態様では、燃焼器104は、エンジンを稼働させるために、天然ガス又は水素リッチ合成ガスのような液体及び/又はガス燃料を用いる。例えば、燃料ノズル110は、空気供給源及び燃料供給源112と流体連通している。燃料ノズル110は、空気燃料混合気を生成して、該空気燃料混合気を燃焼器104内に吐出し、これにより高温加圧排出ガスを生成する燃焼を引き起こす。燃焼器100は、トランジションピースを通して高温加圧ガスをタービンノズル(又は「第1段ノズル」)並びにバケット及びノズルの他の段に送り、タービン106を回転させる。タービン106の回転は、シャフト108を回転させ、これによって空気が圧縮機102内に流れると該空気を加圧する。一実施形態では、限定ではないが、シュラウド、ダイアフラム、ノズル、バケット及びトランジションピースを含む高温ガス経路部品は、タービン106内に位置し、ここで部品にわたる高温ガス流が、タービン部品のクリープ、酸化、摩耗及び熱疲労を生じさせる。高温ガス経路部品の温度を制御することにより、部品の損傷モードを軽減することができる。ガスタービンの効率は、タービンシステム100の燃焼温度の上昇に伴って向上する。燃焼温度が上昇すると、高温ガス経路部品は、耐用期間に適合させるため適切に冷却する必要がある。高温ガス経路に近接した領域を冷却するための改善された構成を備えた部品、並びにこのような部品を形成する方法について、図2〜図5を参照して以下で詳細に検討する。以下の検討では主としてガスタービンに焦点をあてているが、検討する概念はガスタービンに限定されるものではない。

【0011】

図2は、例示的な高温ガス経路部品200の概略側面図である。高温ガス経路部品200は、高温ガス経路に沿った冷却を改善する構成を有し、ここではろう付け又は他の好適なプロセスを用いて高温ガス経路部品200を形成している。高温ガス経路部品200は、表面204を備えた部材202を含み、ここでは1以上のチャンネル206が表面204に形成されている。高温ガス経路部品200はまた、層208を含み、層208と部材202との間にフィラー材料210が配置されている。組み立てプロセスの間、高温ガス経路部品200の部品は、クランプ装置212により共に保持される。高温ガス経路部品200の例示的な製造プロセスは、以下のステップを含む。チャンネル206は、フライス加工などの好適な方法により部材202内に形成される。次いで、フィラー材料210は、部材202の表面204上に配置される。層208は、フィラー材料210及び表面204上に配置され、これによりチャンネル206が包囲される。一実施形態では、クランプ装置212は、ろう付けプロセスで使用されるような、加熱サイクル中に層208及び部材202を共に加圧し保持するよう構成される。

【0012】

従って、組み立てられると、ろう付けプロセスは、部材202、フィラー材料210及び層208を所定時間、所定温度まで加熱し、ここで所定温度は、フィラー材料210の融点を上回り、部材202及び層208の融点を下回る。ろう付けの例示的な熱サイクルは、約10分間で約1800〜約2175°Fの温度まで加熱するステップを含む。幾つかの実施形態では、加熱サイクルは、約2125°Fを大きく上回る。加熱プロセスは、ホウ素、ケイ素及びニッケルを含む化合物(例えば、BNi−2、BNi−3、BNi−5)を含むことができる、例示的なフィラー材料404を融解する。部材202及び層208用の例示的な材料は、ニッケル基及びコバルト基の超合金のような合金を含む。加熱サイクル後、高温ガス経路部品200は冷却され、これにより硬化フィラー材料210を介して部材202と層208との間の接合を形成する。任意選択的に、クランプ装置212を用いて、加熱及び冷却サイクル中の高温ガス経路部品200の一部の結合解除(又は、「ポテトチッピング」)を阻止する。

【0013】

組み立て及びろう付けプロセスの後、高温ガス経路部品200は、チャンネル206を通じて冷却媒体を送り、タービン運転中に領域214に沿って高温ガスが通過するときに高温ガス経路部品200を冷却するよう構成される。層208をろう付けすることにより、冷却チャンネル206と冷却される領域214との間に比較的小さな距離216が設けられる。一実施形態では、フィラー材料210は、表面210に施工される箔層又はペーストであり、ここで該フィラー材料210は、加熱されて冷却されると接合部を提供する。一実施形態では、部材202、表面204及び層208は湾曲しており、これにより例示的な高温ガス経路部品200の湾曲面の冷却が可能になる。また、捩れ又は波形面のような、他の形状又は表面も企図される。例示的な湾曲高温ガス経路部品200は、バケット、ノズル又はタービンの高温ガス経路に沿った他の湾曲部材を含む。高温ガス経路部品200を形成する図示の構成及び方法は、部品に改善された冷却を提供し、これによりタービンの性能を向上させながら、クリープ、酸化及び熱疲労を軽減する。

【0014】

図3は、ガスタービン100内に配置される高温ガス経路部品の一実施形態の斜視図である。図示のように、例示的な高温ガス経路部品は、第1段すらウド300の一実施形態である。シュラウド300は、タービン100の高温ガス経路に近接した表面304を備えた部材302を含む。シュラウド300はまた、タービン100の冷却流体及び/又は空気に近接した表面306を含む。部材302の冷却を改善するために、1以上のチャンネル308が表面304内に形成され、ここでチャンネル308は、冷却流体を流すことにより表面304を冷却するよう構成されている。冷却流体は、孔310を通ってチャンネル308に流れる。チャンバ及び/又はポンプのような流体供給源312は、空気、水溶液及び/又はガスを含むことができる冷却流体を提供する。シュラウド300は、シールを介して同様の隣接するシュラウドと接し、接合面316のシールスロット314内に配置されるよう構成される。一実施形態では、シール及び連結された接合面316は、表面306から高温ガス経路への冷却空気の漏洩を低減し、これによりタービン100内で熱エネルギーから機械エネルギーへ転換させるための高温ガスを提供する。図4に関して詳細に説明するように、チャンネル308は、1つの層により覆われて、実質的に同一平面上の表面304を形成してチャンネル308を包囲する。

【0015】

図示のように、チャンネル308は、表面304の温度を制御するよう構成される。冷却流体は、流体供給源312から孔310を通ってチャンネル308に流れ、ここで表面304に対するチャンネル308の近接性及び構成によりシュラウド300の冷却が改善される。実施形態では、冷却チャンネル308は、高温ガス経路に近接したタービン部品内に形成される。高温ガス経路に沿った例示的なタービン部品は、限定ではないが、シュラウド、ノズル、バケット及びダイアフラムを含む。例えば、チャンネル308は、ノズル組立体の側壁の表面に形成され、該チャンネルは、側壁を冷却しノズル組立体の熱疲労を軽減するよう構成される。チャンネル308は、部材302の形成中にインベストメント鋳造によるなど、好適な方法で部材302内に形成することができる。チャンネル308を形成する別の例示的な技術は、形成後に部材302から材料を除去するステップを含む。チャンネル308を形成するための材料除去は、水ジェット、ミル加工、レーザ、放電加工、これらの組合せ又は他の好適な機械加工又はエッチングプロセスなどによる、好適な方法を含むことができる。図示のように、冷却チャンネル308は、U字構成(表面304に垂直な視線の場合)であるが、S字、O字、Z字又は他の好適な構成を含む、冷却に好適な構成で形成することができる。材料除去プロセスにより、部品の幾何形状及び他の用途特有の要因に基づき複雑で入り組んだパターンを用いてチャンネル308を形成し、これにより高温ガス経路部品の冷却能力を改善することができる。加えて、所望の冷却性能及び他のシステム制約に応じて、数のチャンネル308を部材302内に形成することができる。

【0016】

実施形態では、冷却流体は、タービン部品並びにシュラウド300の高温高圧領域のようなガス流の所定領域を冷却する好適な流体である。例えば、冷却流体供給源312は、圧縮機102からの加圧空気の供給源であり、ここで加圧空気は、燃焼器に送られる空気供給源から分流される。従って、加圧空気の供給は、燃焼器104をバイパスし、これを用いてシュラウド300を冷却する。これに応じて、改善されたチャンネル308の構成は、タービン部品及び部品付近の領域の冷却を改善することにより、冷却に使用される加圧空気の量を低減する。結果として、増大された量の加圧空気が燃焼器106に送られて機械的出力に転換され、熱疲労を低減することによりタービンの部品寿命を延ばしながら、タービン100の全体性能及び効率を向上させる。更に、シュラウド300及びチャンネル308の開示された構成は、表面304に沿ったより均一な温度分布をもたらす。幾つかの態様では、シュラウド300を含むタービン部品又は部品は、ステンレス鋼又は合金から形成され、ここで、部品は、エンジン運転中に適切に冷却されない場合、クリープ、酸化及び熱疲労を生じる可能性がある。

【0017】

図4は、シュラウド300の別の斜視図である。図示のように、シュラウド300は、表面304のチャンネル308上に配置され、これによりチャンネル308を包囲する層402(「スキン層」、「カバー部材」又は「カバー要素」とも呼ばれる)を含む。一実施形態では、層402は、チャンネル308が部材302内に形成された後に表面304に結合される。従って、包囲チャンネル308は、シュラウド300の冷却の改善及び熱疲労の低減をもたらす。図示の実施形態では、層402は、例示的なU字部材のような好適な構成である。層402は、シュラウド300と同様の又は異なる材料から形成することができる。層402の例示的な材料は、ニッケル又はコバルト基超合金のような合金を含む。更に、層402は、チャンネル308を覆って包囲するような好適な幾何形状又は構成とすることができる。層402はまた、チャンネル308を包囲及び/又は覆うよう構成された1以上の部材を含むことができる。層402は、ろう付け、線形摩擦溶接及び拡散接合など、好適な接合方法により表面304及び部材302に結合される。例えば、層402は、層と表面304との間にろう付け箔フィラー材料を配置することによって表面304にろう付けされる。次いで、フィラー材料404は、部材302及び層402は、所定温度まで加熱され、ここでフィラー材料404が融解される。次に、フィラー材料404は、部材302及び層402が冷却されて層402と部材302を接合する。加熱及び冷却プロセスを繰り返し、所定温度での熱サイクルを与えて部品を接合することができる。ろう付けプロセスは、フィラー材料404の融解温度まで部品を加熱し、ここで温度は、層402及び部材302の融点を下回る。

【0018】

引き続き図4を参照すると、図示の層300は、約1.5mm未満の厚さ400を有し、表面304から約1.5mm未満にある冷却チャンネル308を形成する。実施形態では、厚さ400は約1.2mm未満である。他の実施形態では、厚さ400は約2.5mm未満である。実施形態では、厚さ400は約0.8mm未満である。更に別の実施形態では、厚さ400は、約0.4mmから約0.6mmの範囲である。チャンネル308を覆って封入するために比較的薄い層300を設けることによりシュラウド300の冷却が向上し、高温ガス経路部品の寿命が長くなる。一実施形態では、層402は、部材302内のチャンネル308に開口を適合させるよう形成され、層402は、突出部分を除去する必要はない。従って、層402は、上述のようにろう付け又は別の好適な方法によって表面304上に配置されて結合され、表面304を備えた実質的に均一な輪郭を提供する。

【0019】

図5は、別の例示的な高温ガス経路部品500の概略側面図である。高温ガス経路部品500は、表面504を備えた部材502を含み、フィラー材料510は、表面504と層508との間に置かれる。チャンネル506は、層508の表面507内に形成される。一実施形態では、層508は約2.5mm厚さ未満である。組み立てプロセス中、高温ガス経路部品500の一部がクランプ装置512により共に保持される。高温ガス経路部品500の例示的なろう付けプロセスは、以下のステップを含む。チャンネル506は、フライス加工のような好適な方法により層508内に形成される。更に、冷却孔518は、孔加工のような好適な方法により形成される。次いで、フィラー材料510は、層508の表面507上に置かれる。フィラー材料510が層508上に置かれ、次いで、部材502上に置かれ、これによりチャンネル506が包囲される。部材502、フィラー材料510及び層508は、所定時間、所定温度にまで加熱され、ここで所定温度は、フィラー材料510の融点を上回り、部材502及び層508の融点を下回る。加熱サイクル後、高温ガス経路部品500が冷却され、これにより硬化フィラー材料510を介して部材502と層508との間の接合を形成する。一実施形態では、チャンネル508は、タービンシステムにおいて高温ガス経路領域514までの比較的小さな距離516を有し、これにより冷却が改善され、冷却効率の向上を通じて高温ガス経路部品500のクリープ、酸化及び熱疲労が低減される。

【0020】

ろう付けプロセスの完了後、部品表面は、冷却孔を孔加工し、また、溶射プロセス又は他のコーティングプロセスを用いてコーティングすることができる。ガスタービンにおける高温ガス経路部品は、MCrAlY(金属)ボンドコーティング及び/又は遮熱コーティング(セラミック)のトップコーティングで被覆される場合がある。冷却孔はまた、高温ガス経路部品内に孔加工され、フィルム冷却流体/空気を提供して部品及びコーティングを冷却する。実施形態では、タービンシステムの供用後、部品が検査され、必要に応じて補修されて供用が再開される。補修には通常、材料の亀裂又は損失などの欠陥を補修するために、コーティングの剥離、検査、溶接又はろう付けを含む。次いで、部品がコーティングされて熱処理される。補修した部品上の冷却孔を再度孔開け及び/又は機械加工することは、困難で冗長なプロセスである場合が多い。図5に示す実施形態では、層508は、冷却孔518及びコーティングを有し、層508は、孔開け及び/又はコーティングをした後に部品500にろう付けをし、これにより補修プロセスを簡素化することができる。一実施形態では、供用稼働中の部品は、熱的に損傷を受けた局所的領域又は「ホットスポット」を除去するよう修正することができる。部品が組み立てられていない間に冷却チャンネルを機械加工することができ、また、層508をろう付け/接合し、シュラウド500又は他の高温ガス経路部品を形成することができる。層508は、冷却孔の孔加工をし、更に部品にろう付け/接合の前に金属及びセラミックコーティングで被覆することができる。この構成及び方法は、部品500の製造又は補修プロセス中に用いてもよい点に留意されたい。

【0021】

限られた数の実施形態のみに関して本発明を詳細に説明してきたが、本発明はこのような開示された実施形態に限定されないことは理解されたい。むしろ、本発明は、上記で説明されていない多くの変形、改造、置換又は均等な構成を組み込むように修正することができるが、これらは、本発明の技術的思想及び範囲に相応する。加えて、本発明の種々の実施形態について説明してきたが、本発明の態様は記載された実施形態の一部のみを含むことができる点を理解されたい。従って、本発明は、上述の説明によって限定されると見なすべきではなく、添付の請求項の範囲によってのみ限定される。

【符号の説明】

【0022】

100 ガスタービンシステム

102 圧縮機

104 燃焼器

106 タービン

108 シャフト

110 燃料ノズル

112 燃料供給源

200 高温ガス経路部品

202 部材

204 表面

206 チャンネル

208 層

210 フィラー材料

212 クランプ装置

214 領域

216 距離

300 シュラウド

302 部材

304 表面

306 表面

308 チャンネル

310 孔

312 流体供給源

314 シールスロット

316 表面

402 層

404 フィラー材料

500 高温ガス経路部品

502 部材

504 表面

506 チャンネル

508 層

510 フィラー材料

512 クランプ装置

514 領域

516 距離

【技術分野】

【0001】

本明細書で開示される主題は、ターボ機械に関する。より詳細には、本主題は、タービンの高温ガス経路部品における冷却通路に関する。

【背景技術】

【0002】

タービンにおいて、燃焼器は、燃料又は空気燃料混合気の化学エネルギーを熱エネルギーに転換する。熱エネルギーは、流体(多くの場合、加圧空気)により圧縮機からタービンに運ばれ、ここで熱エネルギーが機械エネルギーに転換される。転換プロセスの一部として、高温ガスがタービンの一部を通過して流れる。高温ガス経路に沿った高い温度は、タービン部品を加熱し、部品を劣化させる可能性がある。鋳造による部品内の冷却チャンネルの形成は、冷却される部品の表面に対するチャンネルの近接性が制限される可能性がある。従って、冷却チャンネルの有効性が限定され、これにより高温ガス経路に沿ったタービン部品が受ける熱応力が増大する。

【発明の概要】

【0003】

本発明の1つの態様では、タービンの高温ガス経路部品を製造する方法が提供され、該方法は、部材の表面に冷却チャンネルを形成するステップを含む。本方法はまた、部材の表面の上に層を配置して冷却チャンネルを包囲するステップであって、該層が、部材の冷却すべき部分に配置されるステップと、該層を表面に接合するステップとを含み、接合ステップが部材及び層を加熱するステップを含む。

【0004】

本発明の別の態様では、高温ガス経路部品は、冷却チャンネルが表面内に形成された部材を含む。本部品はまた、部材の表面上に配置されて冷却チャンネルを包囲する層を含み、該層の厚さは、約0.8mm未満であり、層は、部材及び層を加熱することにより表面に接合される。

【0005】

これら及び他の利点並びに特徴は、図面を参照しながら以下の説明から明らかになるであろう。

【0006】

本発明と見なされる主題は、本明細書と共に提出した特許請求の範囲に具体的に指摘し且つ明確に特許請求している。本発明の上記及び他の特徴並びに利点は、添付図面を参照しながら以下の詳細な説明から明らかである。

【図面の簡単な説明】

【0007】

【図1】ターボ機械システムの一実施形態の概略図。

【図2】ガスタービンに配置される例示的な高温ガス経路部品の概略側面図。

【図3】ガスタービンに配置される高温ガス経路部品の一実施形態の斜視図。

【図4】ガスタービンに配置される高温ガス経路部品の別の斜視図。

【図5】ガスタービンに配置される例示的な高温ガス経路部品の更に別の概略側面図。

【発明を実施するための形態】

【0008】

この詳細な説明は、例証として図面を参照しながら、本発明の利点及び特徴と共に例示的な実施形態を説明している。

【0009】

図1は、ガスタービンシステム100などの、ターボ機械システムの一実施形態の概略図である。システム100は、圧縮機102、燃焼器104、タービン106、シャフト108及び燃料ノズル110を含む。一実施形態では、システム100は、複数の圧縮機102、燃焼器104、タービン106、シャフト108及び燃料ノズル110を含むことができる。圧縮機102及びタービン106は、シャフト108により結合される。シャフト108は、単一のシャフト、又は共に結合されてシャフト108を形成する複数のシャフトセグメントとすることができる。

【0010】

1つの態様では、燃焼器104は、エンジンを稼働させるために、天然ガス又は水素リッチ合成ガスのような液体及び/又はガス燃料を用いる。例えば、燃料ノズル110は、空気供給源及び燃料供給源112と流体連通している。燃料ノズル110は、空気燃料混合気を生成して、該空気燃料混合気を燃焼器104内に吐出し、これにより高温加圧排出ガスを生成する燃焼を引き起こす。燃焼器100は、トランジションピースを通して高温加圧ガスをタービンノズル(又は「第1段ノズル」)並びにバケット及びノズルの他の段に送り、タービン106を回転させる。タービン106の回転は、シャフト108を回転させ、これによって空気が圧縮機102内に流れると該空気を加圧する。一実施形態では、限定ではないが、シュラウド、ダイアフラム、ノズル、バケット及びトランジションピースを含む高温ガス経路部品は、タービン106内に位置し、ここで部品にわたる高温ガス流が、タービン部品のクリープ、酸化、摩耗及び熱疲労を生じさせる。高温ガス経路部品の温度を制御することにより、部品の損傷モードを軽減することができる。ガスタービンの効率は、タービンシステム100の燃焼温度の上昇に伴って向上する。燃焼温度が上昇すると、高温ガス経路部品は、耐用期間に適合させるため適切に冷却する必要がある。高温ガス経路に近接した領域を冷却するための改善された構成を備えた部品、並びにこのような部品を形成する方法について、図2〜図5を参照して以下で詳細に検討する。以下の検討では主としてガスタービンに焦点をあてているが、検討する概念はガスタービンに限定されるものではない。

【0011】

図2は、例示的な高温ガス経路部品200の概略側面図である。高温ガス経路部品200は、高温ガス経路に沿った冷却を改善する構成を有し、ここではろう付け又は他の好適なプロセスを用いて高温ガス経路部品200を形成している。高温ガス経路部品200は、表面204を備えた部材202を含み、ここでは1以上のチャンネル206が表面204に形成されている。高温ガス経路部品200はまた、層208を含み、層208と部材202との間にフィラー材料210が配置されている。組み立てプロセスの間、高温ガス経路部品200の部品は、クランプ装置212により共に保持される。高温ガス経路部品200の例示的な製造プロセスは、以下のステップを含む。チャンネル206は、フライス加工などの好適な方法により部材202内に形成される。次いで、フィラー材料210は、部材202の表面204上に配置される。層208は、フィラー材料210及び表面204上に配置され、これによりチャンネル206が包囲される。一実施形態では、クランプ装置212は、ろう付けプロセスで使用されるような、加熱サイクル中に層208及び部材202を共に加圧し保持するよう構成される。

【0012】

従って、組み立てられると、ろう付けプロセスは、部材202、フィラー材料210及び層208を所定時間、所定温度まで加熱し、ここで所定温度は、フィラー材料210の融点を上回り、部材202及び層208の融点を下回る。ろう付けの例示的な熱サイクルは、約10分間で約1800〜約2175°Fの温度まで加熱するステップを含む。幾つかの実施形態では、加熱サイクルは、約2125°Fを大きく上回る。加熱プロセスは、ホウ素、ケイ素及びニッケルを含む化合物(例えば、BNi−2、BNi−3、BNi−5)を含むことができる、例示的なフィラー材料404を融解する。部材202及び層208用の例示的な材料は、ニッケル基及びコバルト基の超合金のような合金を含む。加熱サイクル後、高温ガス経路部品200は冷却され、これにより硬化フィラー材料210を介して部材202と層208との間の接合を形成する。任意選択的に、クランプ装置212を用いて、加熱及び冷却サイクル中の高温ガス経路部品200の一部の結合解除(又は、「ポテトチッピング」)を阻止する。

【0013】

組み立て及びろう付けプロセスの後、高温ガス経路部品200は、チャンネル206を通じて冷却媒体を送り、タービン運転中に領域214に沿って高温ガスが通過するときに高温ガス経路部品200を冷却するよう構成される。層208をろう付けすることにより、冷却チャンネル206と冷却される領域214との間に比較的小さな距離216が設けられる。一実施形態では、フィラー材料210は、表面210に施工される箔層又はペーストであり、ここで該フィラー材料210は、加熱されて冷却されると接合部を提供する。一実施形態では、部材202、表面204及び層208は湾曲しており、これにより例示的な高温ガス経路部品200の湾曲面の冷却が可能になる。また、捩れ又は波形面のような、他の形状又は表面も企図される。例示的な湾曲高温ガス経路部品200は、バケット、ノズル又はタービンの高温ガス経路に沿った他の湾曲部材を含む。高温ガス経路部品200を形成する図示の構成及び方法は、部品に改善された冷却を提供し、これによりタービンの性能を向上させながら、クリープ、酸化及び熱疲労を軽減する。

【0014】

図3は、ガスタービン100内に配置される高温ガス経路部品の一実施形態の斜視図である。図示のように、例示的な高温ガス経路部品は、第1段すらウド300の一実施形態である。シュラウド300は、タービン100の高温ガス経路に近接した表面304を備えた部材302を含む。シュラウド300はまた、タービン100の冷却流体及び/又は空気に近接した表面306を含む。部材302の冷却を改善するために、1以上のチャンネル308が表面304内に形成され、ここでチャンネル308は、冷却流体を流すことにより表面304を冷却するよう構成されている。冷却流体は、孔310を通ってチャンネル308に流れる。チャンバ及び/又はポンプのような流体供給源312は、空気、水溶液及び/又はガスを含むことができる冷却流体を提供する。シュラウド300は、シールを介して同様の隣接するシュラウドと接し、接合面316のシールスロット314内に配置されるよう構成される。一実施形態では、シール及び連結された接合面316は、表面306から高温ガス経路への冷却空気の漏洩を低減し、これによりタービン100内で熱エネルギーから機械エネルギーへ転換させるための高温ガスを提供する。図4に関して詳細に説明するように、チャンネル308は、1つの層により覆われて、実質的に同一平面上の表面304を形成してチャンネル308を包囲する。

【0015】

図示のように、チャンネル308は、表面304の温度を制御するよう構成される。冷却流体は、流体供給源312から孔310を通ってチャンネル308に流れ、ここで表面304に対するチャンネル308の近接性及び構成によりシュラウド300の冷却が改善される。実施形態では、冷却チャンネル308は、高温ガス経路に近接したタービン部品内に形成される。高温ガス経路に沿った例示的なタービン部品は、限定ではないが、シュラウド、ノズル、バケット及びダイアフラムを含む。例えば、チャンネル308は、ノズル組立体の側壁の表面に形成され、該チャンネルは、側壁を冷却しノズル組立体の熱疲労を軽減するよう構成される。チャンネル308は、部材302の形成中にインベストメント鋳造によるなど、好適な方法で部材302内に形成することができる。チャンネル308を形成する別の例示的な技術は、形成後に部材302から材料を除去するステップを含む。チャンネル308を形成するための材料除去は、水ジェット、ミル加工、レーザ、放電加工、これらの組合せ又は他の好適な機械加工又はエッチングプロセスなどによる、好適な方法を含むことができる。図示のように、冷却チャンネル308は、U字構成(表面304に垂直な視線の場合)であるが、S字、O字、Z字又は他の好適な構成を含む、冷却に好適な構成で形成することができる。材料除去プロセスにより、部品の幾何形状及び他の用途特有の要因に基づき複雑で入り組んだパターンを用いてチャンネル308を形成し、これにより高温ガス経路部品の冷却能力を改善することができる。加えて、所望の冷却性能及び他のシステム制約に応じて、数のチャンネル308を部材302内に形成することができる。

【0016】

実施形態では、冷却流体は、タービン部品並びにシュラウド300の高温高圧領域のようなガス流の所定領域を冷却する好適な流体である。例えば、冷却流体供給源312は、圧縮機102からの加圧空気の供給源であり、ここで加圧空気は、燃焼器に送られる空気供給源から分流される。従って、加圧空気の供給は、燃焼器104をバイパスし、これを用いてシュラウド300を冷却する。これに応じて、改善されたチャンネル308の構成は、タービン部品及び部品付近の領域の冷却を改善することにより、冷却に使用される加圧空気の量を低減する。結果として、増大された量の加圧空気が燃焼器106に送られて機械的出力に転換され、熱疲労を低減することによりタービンの部品寿命を延ばしながら、タービン100の全体性能及び効率を向上させる。更に、シュラウド300及びチャンネル308の開示された構成は、表面304に沿ったより均一な温度分布をもたらす。幾つかの態様では、シュラウド300を含むタービン部品又は部品は、ステンレス鋼又は合金から形成され、ここで、部品は、エンジン運転中に適切に冷却されない場合、クリープ、酸化及び熱疲労を生じる可能性がある。

【0017】

図4は、シュラウド300の別の斜視図である。図示のように、シュラウド300は、表面304のチャンネル308上に配置され、これによりチャンネル308を包囲する層402(「スキン層」、「カバー部材」又は「カバー要素」とも呼ばれる)を含む。一実施形態では、層402は、チャンネル308が部材302内に形成された後に表面304に結合される。従って、包囲チャンネル308は、シュラウド300の冷却の改善及び熱疲労の低減をもたらす。図示の実施形態では、層402は、例示的なU字部材のような好適な構成である。層402は、シュラウド300と同様の又は異なる材料から形成することができる。層402の例示的な材料は、ニッケル又はコバルト基超合金のような合金を含む。更に、層402は、チャンネル308を覆って包囲するような好適な幾何形状又は構成とすることができる。層402はまた、チャンネル308を包囲及び/又は覆うよう構成された1以上の部材を含むことができる。層402は、ろう付け、線形摩擦溶接及び拡散接合など、好適な接合方法により表面304及び部材302に結合される。例えば、層402は、層と表面304との間にろう付け箔フィラー材料を配置することによって表面304にろう付けされる。次いで、フィラー材料404は、部材302及び層402は、所定温度まで加熱され、ここでフィラー材料404が融解される。次に、フィラー材料404は、部材302及び層402が冷却されて層402と部材302を接合する。加熱及び冷却プロセスを繰り返し、所定温度での熱サイクルを与えて部品を接合することができる。ろう付けプロセスは、フィラー材料404の融解温度まで部品を加熱し、ここで温度は、層402及び部材302の融点を下回る。

【0018】

引き続き図4を参照すると、図示の層300は、約1.5mm未満の厚さ400を有し、表面304から約1.5mm未満にある冷却チャンネル308を形成する。実施形態では、厚さ400は約1.2mm未満である。他の実施形態では、厚さ400は約2.5mm未満である。実施形態では、厚さ400は約0.8mm未満である。更に別の実施形態では、厚さ400は、約0.4mmから約0.6mmの範囲である。チャンネル308を覆って封入するために比較的薄い層300を設けることによりシュラウド300の冷却が向上し、高温ガス経路部品の寿命が長くなる。一実施形態では、層402は、部材302内のチャンネル308に開口を適合させるよう形成され、層402は、突出部分を除去する必要はない。従って、層402は、上述のようにろう付け又は別の好適な方法によって表面304上に配置されて結合され、表面304を備えた実質的に均一な輪郭を提供する。

【0019】

図5は、別の例示的な高温ガス経路部品500の概略側面図である。高温ガス経路部品500は、表面504を備えた部材502を含み、フィラー材料510は、表面504と層508との間に置かれる。チャンネル506は、層508の表面507内に形成される。一実施形態では、層508は約2.5mm厚さ未満である。組み立てプロセス中、高温ガス経路部品500の一部がクランプ装置512により共に保持される。高温ガス経路部品500の例示的なろう付けプロセスは、以下のステップを含む。チャンネル506は、フライス加工のような好適な方法により層508内に形成される。更に、冷却孔518は、孔加工のような好適な方法により形成される。次いで、フィラー材料510は、層508の表面507上に置かれる。フィラー材料510が層508上に置かれ、次いで、部材502上に置かれ、これによりチャンネル506が包囲される。部材502、フィラー材料510及び層508は、所定時間、所定温度にまで加熱され、ここで所定温度は、フィラー材料510の融点を上回り、部材502及び層508の融点を下回る。加熱サイクル後、高温ガス経路部品500が冷却され、これにより硬化フィラー材料510を介して部材502と層508との間の接合を形成する。一実施形態では、チャンネル508は、タービンシステムにおいて高温ガス経路領域514までの比較的小さな距離516を有し、これにより冷却が改善され、冷却効率の向上を通じて高温ガス経路部品500のクリープ、酸化及び熱疲労が低減される。

【0020】

ろう付けプロセスの完了後、部品表面は、冷却孔を孔加工し、また、溶射プロセス又は他のコーティングプロセスを用いてコーティングすることができる。ガスタービンにおける高温ガス経路部品は、MCrAlY(金属)ボンドコーティング及び/又は遮熱コーティング(セラミック)のトップコーティングで被覆される場合がある。冷却孔はまた、高温ガス経路部品内に孔加工され、フィルム冷却流体/空気を提供して部品及びコーティングを冷却する。実施形態では、タービンシステムの供用後、部品が検査され、必要に応じて補修されて供用が再開される。補修には通常、材料の亀裂又は損失などの欠陥を補修するために、コーティングの剥離、検査、溶接又はろう付けを含む。次いで、部品がコーティングされて熱処理される。補修した部品上の冷却孔を再度孔開け及び/又は機械加工することは、困難で冗長なプロセスである場合が多い。図5に示す実施形態では、層508は、冷却孔518及びコーティングを有し、層508は、孔開け及び/又はコーティングをした後に部品500にろう付けをし、これにより補修プロセスを簡素化することができる。一実施形態では、供用稼働中の部品は、熱的に損傷を受けた局所的領域又は「ホットスポット」を除去するよう修正することができる。部品が組み立てられていない間に冷却チャンネルを機械加工することができ、また、層508をろう付け/接合し、シュラウド500又は他の高温ガス経路部品を形成することができる。層508は、冷却孔の孔加工をし、更に部品にろう付け/接合の前に金属及びセラミックコーティングで被覆することができる。この構成及び方法は、部品500の製造又は補修プロセス中に用いてもよい点に留意されたい。

【0021】

限られた数の実施形態のみに関して本発明を詳細に説明してきたが、本発明はこのような開示された実施形態に限定されないことは理解されたい。むしろ、本発明は、上記で説明されていない多くの変形、改造、置換又は均等な構成を組み込むように修正することができるが、これらは、本発明の技術的思想及び範囲に相応する。加えて、本発明の種々の実施形態について説明してきたが、本発明の態様は記載された実施形態の一部のみを含むことができる点を理解されたい。従って、本発明は、上述の説明によって限定されると見なすべきではなく、添付の請求項の範囲によってのみ限定される。

【符号の説明】

【0022】

100 ガスタービンシステム

102 圧縮機

104 燃焼器

106 タービン

108 シャフト

110 燃料ノズル

112 燃料供給源

200 高温ガス経路部品

202 部材

204 表面

206 チャンネル

208 層

210 フィラー材料

212 クランプ装置

214 領域

216 距離

300 シュラウド

302 部材

304 表面

306 表面

308 チャンネル

310 孔

312 流体供給源

314 シールスロット

316 表面

402 層

404 フィラー材料

500 高温ガス経路部品

502 部材

504 表面

506 チャンネル

508 層

510 フィラー材料

512 クランプ装置

514 領域

516 距離

【特許請求の範囲】

【請求項1】

タービン(100)の高温ガス経路部品(200、300)を製造する方法であって、

部材(202、302)の表面内に冷却チャンネル(206、308)を形成するステップと、

前記部材(202、302)の表面(204、304)に層(208、402)を配置して前記冷却チャンネル(206、308)を包囲するステップであって、該層(208、402)が部材(202、302)の冷却すべき部分に配置されるステップと、

前記層(208、402)を前記表面(204、304)に接合するステップであって、前記部材(202、302)及び前記層(208、402)を加熱することを含むステップと

を含む方法。

【請求項2】

前記層(208、402)を接合するステップが、前記層(208、402)と前記表面(204、304)との間にろう付けフィラー金属を配置し、前記層(208、402)、前記部材(202、302)及び前記ろう付けフィラー金属を所定温度まで加熱するステップを含む、請求項1記載の方法。

【請求項3】

前記所定温度が約1800°Fよりも高い温度を含む、請求項2記載の方法。

【請求項4】

前記ろう付けフィラー材料が金属箔を含む、請求項2記載の方法。

【請求項5】

前記冷却チャンネル(206、308)を形成するステップが、前記部材(202、302)内に冷却チャンネル(206、308)を機械加工又はインベストメント鋳造するステップを含む、請求項1記載の方法。

【請求項6】

前記層(208、402)を配置するステップが、約0.8mm未満の厚さ(216)を有して前記層(208、402)を配置するステップを含む、請求項1記載の方法。

【請求項7】

冷却チャンネル(206、308)が表面(204、304)内に形成された部材(202、302)と、

前記部材(202、302)の表面(204、304)上に配置されて前記冷却チャンネル(206、308)を包囲する層(208、402)であって、前記層(208、402)の厚さ(216)が約0.8mm未満であり、前記部材(202、302)及び前記層(208、402)を加熱することにより前記表面(204、304)に接合される層(208、402)と

を備える高温ガス経路部品。

【請求項8】

前記層(208、402)と前記表面(204、304)との間に配置されたを備える、請求項1記載の部品。

【請求項9】

前記ろう付けフィラー金属、前記部材(202、302)及び前記層(208、402)が、約2125°Fよりも高い所定温度まで加熱される、請求項8記載の部品。

【請求項10】

前記冷却チャンネル(206、308)が、前記部材(202、302)内に前記冷却チャンネル(206、308)をインベストメント鋳造すること、前記部材(202、302)内に前記冷却チャンネル(206、308)を機械加工すること、及び水ジェットを用いることからなる群から選択される手段で形成される、請求項8記載の部品。

【請求項1】

タービン(100)の高温ガス経路部品(200、300)を製造する方法であって、

部材(202、302)の表面内に冷却チャンネル(206、308)を形成するステップと、

前記部材(202、302)の表面(204、304)に層(208、402)を配置して前記冷却チャンネル(206、308)を包囲するステップであって、該層(208、402)が部材(202、302)の冷却すべき部分に配置されるステップと、

前記層(208、402)を前記表面(204、304)に接合するステップであって、前記部材(202、302)及び前記層(208、402)を加熱することを含むステップと

を含む方法。

【請求項2】

前記層(208、402)を接合するステップが、前記層(208、402)と前記表面(204、304)との間にろう付けフィラー金属を配置し、前記層(208、402)、前記部材(202、302)及び前記ろう付けフィラー金属を所定温度まで加熱するステップを含む、請求項1記載の方法。

【請求項3】

前記所定温度が約1800°Fよりも高い温度を含む、請求項2記載の方法。

【請求項4】

前記ろう付けフィラー材料が金属箔を含む、請求項2記載の方法。

【請求項5】

前記冷却チャンネル(206、308)を形成するステップが、前記部材(202、302)内に冷却チャンネル(206、308)を機械加工又はインベストメント鋳造するステップを含む、請求項1記載の方法。

【請求項6】

前記層(208、402)を配置するステップが、約0.8mm未満の厚さ(216)を有して前記層(208、402)を配置するステップを含む、請求項1記載の方法。

【請求項7】

冷却チャンネル(206、308)が表面(204、304)内に形成された部材(202、302)と、

前記部材(202、302)の表面(204、304)上に配置されて前記冷却チャンネル(206、308)を包囲する層(208、402)であって、前記層(208、402)の厚さ(216)が約0.8mm未満であり、前記部材(202、302)及び前記層(208、402)を加熱することにより前記表面(204、304)に接合される層(208、402)と

を備える高温ガス経路部品。

【請求項8】

前記層(208、402)と前記表面(204、304)との間に配置されたを備える、請求項1記載の部品。

【請求項9】

前記ろう付けフィラー金属、前記部材(202、302)及び前記層(208、402)が、約2125°Fよりも高い所定温度まで加熱される、請求項8記載の部品。

【請求項10】

前記冷却チャンネル(206、308)が、前記部材(202、302)内に前記冷却チャンネル(206、308)をインベストメント鋳造すること、前記部材(202、302)内に前記冷却チャンネル(206、308)を機械加工すること、及び水ジェットを用いることからなる群から選択される手段で形成される、請求項8記載の部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−184763(P2012−184763A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−44910(P2012−44910)

【出願日】平成24年3月1日(2012.3.1)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2012−44910(P2012−44910)

【出願日】平成24年3月1日(2012.3.1)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]