高温下で使用されるボルトの余寿命診断方法

【課題】クリープ損傷による組織変化が少ない高合金ボルトにも適用でき、従来よりも精度が高いボルトの余寿命診断法を提供することを目的とする。

【解決手段】高温下で使用されるボルトの余寿命診断方法であって、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含む診断方法。

【解決手段】高温下で使用されるボルトの余寿命診断方法であって、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含む診断方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温下で使用されるボルトの余寿命診断方法に関する。特に、タービン配管用、タービンバルブ用もしくはタービンケーシング用ボルトのような高温下で使用されるボルトの劣化状態を非破壊的に検出して前記ボルトの余寿命を診断するのに適した余寿命診断方法に関する。

【背景技術】

【0002】

タービンを構成するロータシャフトやケーシング、ケーシングボルトなどは、一般にCrMoV系低合金鋼や12Cr鋼フェライト系ステンレス鋼などを用いて製造されている。この種の高温部材は、一般に300〜600℃程度の高温雰囲気中で長時間に渡って応力負荷を受けると、結晶粒界および粒内に炭化物が析出したり、粒界にボイドが生成したりすることにより劣化してしまう。そのような劣化はタービンを構成する各部品に亀裂を発生させ、最終的にはタービンの破壊事故へと繋がる可能性がある。そのような事故を未然に防ぐ観点から、あるいはタービンの経済的な運用のために、タービン部品の寿命を的確に診断することは重要である。

【0003】

高温雰囲気中に長時間晒される高温部材の損傷状態を調べる方法としては、従来は実際に使用されている部材から直接試験片を切り出し、切り出された試験片に対して破壊試験を行っていたが、近年は部材を設置したまま損傷状態を評価することができる非破壊試験による診断法も行われるようになっている。

【0004】

例えば、特許文献1には、高温下で使用される耐熱合金に対し組織上に発生する微視欠陥の形状を計測し、これを微視欠陥と損傷量との相関性に基づき予め設定した損傷量と対比することにより損傷を検出する高温用機器の損傷検出法が開示されている。しかし、例えば近年高温部材によく使用されている高Crフェライト系耐熱鋼などは、クリープ損傷による組織変化が少なく粒界にボイドが生成しにくいため、微視欠陥から余寿命を診断することが非常に困難である。

【0005】

特許文献2には、診断対象の高温部材に超音波を照射して音速値を測定し、未使用材および無負荷加熱材の音速値と比較することにより余寿命を算出する寿命予測法が開示されている。特許文献3には、高温で使用されている金属材料部分の硬さ低下とクリープひずみとの関係を利用した高温部材の寿命予測法が開示されている。しかし、これらの寿命予測法は、予測精度の面で満足できるものではなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2-28554号公報

【特許文献2】特開2003-270220号公報

【特許文献3】特開昭58-92952号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、クリープ損傷による組織変化が少ない高合金からなる高温部材にも適用できる、従来よりも精度が高い高温部材の余寿命診断法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、高温下で使用されるボルトは、溶接部などとは異なり、応力が均一にかかるため均一に変形することに着目し、高温下で使用されるボルトの余寿命を診断するための新たな診断法を見出した。本発明の要旨は以下のとおりである。

(1)高温下で使用されるボルトの余寿命診断方法であって、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含む、前記方法。

(2)寿命時間が第三期クリープ開始時間であり、寿命伸び率が第三期クリープ開始時における伸び率である、(1)に記載の方法。

(3)高温下で使用されるボルトが、タービン配管用、タービンバルブ用もしくはタービンケーシング用のボルトである、(1)または(2)に記載の方法。

(4)ボルト材料が8〜13質量%のCrを含むフェライト系鍛鋼である、(1)〜(3)のいずれかに記載の方法。

(5)前記時間温度パラメータがマンソン・ハファード(Manson−Haferd)パラメータである、(1)〜(4)のいずれかに記載の方法。

【発明の効果】

【0009】

本発明の診断方法によれば、タービンまわりに使用されるような高合金からなるボルトの余寿命を簡単な測定で高精度に診断することができる。本発明の方法は、プラントの安全な運用に寄与するものである。

【図面の簡単な説明】

【0010】

【図1】クリープ伸び曲線の例を示す模式図である。

【図2】クリープ伸び曲線における第三期クリープ開始時間と第三期クリープ開始ひずみの求め方を説明する模式図である。

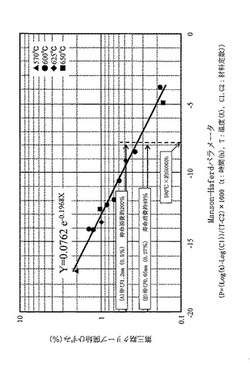

【図3】実施例により得られた寿命診断線図である。

【図4】ボルトのひずみ量の測定方法を説明する図である。

【図5】寿命診断線図を用いてボルトの余寿命を診断する方法を説明する図である。

【発明を実施するための形態】

【0011】

本発明の余寿命診断方法は、高温下で使用されるボルトを診断対象とする。高温とは、金属材料がクリープを起こすような温度(一般に0.4Tm(Tm:金属の融点)とされている)を意味する。本発明の診断方法は、例えば300℃以上、特に500℃以上、とりわけ600℃以上の高温下で使用されるボルトの余寿命診断に適している。本明細書でいうボルトには、六角ボルト、スタッドボルトまたはスルーボルトなど様々な形状のボルトが含まれる。本発明が診断対象とするボルトは、例えば各種化学プラントやタービンなどにおいて配管やケーシングなどの締結に用いられている、長時間高温下で応力を受けるボルトである。特に本発明は、長時間高温下で応力を受けるタービン用のボルト、すなわちタービン配管用、タービンバルブ用、タービンケーシング用およびその他のタービンに用いられるボルトの余寿命を診断するのに適している。タービン用ボルトの中でも、500℃以上、特に600℃以上の温度で運転されるタービン用のボルトは、高温下に晒されるために特に劣化が進みやすく、また破損により大事故を引き起こす可能性も高い。本発明の診断方法は、そのようなタービン用ボルトの余寿命を高精度に診断するのに適している。なお本明細書におけるタービンには蒸気タービン、ガスタービン、その他の高温で運転されるタービンが含まれる。

【0012】

ボルトは、長時間高温下で応力を受けた場合にはネジ部よりも細径のシャンク部にクリープ変形が発生し、かつ変形部断面積がほぼ一定であるという特徴を有する。また、ボルトの温度は全体としてほぼ一定とみなすことができる。そのため、ボルトのクリープ損傷による伸び量は高精度に評価することができる。従って、本発明におけるボルトとは、クリープ変形による変形部断面積がほぼ一定である締結部材ともいうことができる。

【0013】

本発明の余寿命診断方法は、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度(クリープ試験を行った際の試験温度)から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含むものである。

【0014】

ボルト材料のクリープ試験は、当業者に知られた一般的な方法、例えばJIS Z 2271(金属材料のクリープおよびクリープ破断試験方法)に従い、平行部径6mm、あるいは10mmの丸棒ツバ付き試験片を用いて測定することができる。クリープ試験は応力および/または試験温度を変えて複数行う。図1は、試験温度600℃で3種類の応力で行ったクリープ試験により得られたクリープ伸び曲線の例を示す模式図である。なお、クリープ破断した際のひずみである破断伸びは、温度、応力にほとんど依存せずに一定となる。信頼性のある寿命診断線図を作成するために、クリープ試験は少なくとも3種類、好ましくは8種類以上、より好ましくは10種類以上の応力と試験温度の組み合わせで行う。それぞれのクリープ試験においては、被試験材料が寿命に至ったと判断された時のクリープ破断伸びに対する被試験材料の伸び率(寿命伸び率)、ならびに被試験材料が寿命に至ったと判断されるまでにかかった時間(寿命時間)を求める。被試験材料のクリープ伸び曲線上における寿命点は、診断対象のボルトに求められる要件などに応じて任意に決定することができる。

【0015】

一般に金属材料の寿命とは、金属の破断時あるいはその近傍であると考えられている。しかし、金属がクリープにより破断に至るには、ひずみ速度が低下する第一期クリープ(1次クリープ)、ひずみ速度がほぼ一定に保たれる第二期クリープ(2次クリープ)、ひずみ速度が加速する第三期クリープ(3次クリープ)を経るが、配管やケーシングなどの締結に用いられているボルトの場合、破断に至らずとも、第三期クリープに遷移してしまうとひずみが急激に大きくなることにより漏れなどを起こし、ボルトとしての機能を果たさなくなってしまう。そのため、本発明においてボルトの寿命は第三期クリープ開始時とするのが好ましい。従って、本発明において寿命時間は第三期クリープ開始時間とし、寿命伸び率は第三期クリープ開始時における伸び率とするのが好ましい。

【0016】

クリープ伸び曲線における第三期クリープ開始点は、当業者が通常行う方法により求めることができる。例えば図2に示したように、第二期クリープ(遷移領域)の傾きから任意のひずみ量(例えば0.02%〜0.2%)をオフセットすることにより得られた直線とクリープ伸び曲線との交差点を第三期クリープ開始点とすることができる。

【0017】

本発明における時間温度パラメータとは、クリープ破断時間の推定において短時間の試験結果から長時間挙動を推定するために一般的に用いられている破断パラメータ(Pr)のことである。主な時間温度パラメータとしては、以下のOrr−Sherby−Dorn(オル・シャービー・ドーン、式A)、Larson−Miller、(ラルソン・ミラー、式B)およびManson−Haferd(マンソン・ハファード、式C)のパラメータが挙げられる。

Pr=logtr−Qloge/RT … 式A

Pr=(logtr−logt0)T … 式B

Pr=(logtr−logt0)/(T−T0) … 式C

[式中、Qは活性化エネルギー、t0およびT0はパラメータ定数、Rは気体定数、Tはクリープ試験温度、trは破断時間である]

時間温度パラメータは、寿命伸び率に対してプロットした際に所定の関数(好ましくは直線状の関数)により近似できるよう、診断対象となるボルトのボルト材料などに応じて適宜選択することができる。例えば前記の式A〜Cのパラメータのうち、Manson−Haferdパラメータを本発明の診断方法に好適に利用することができる。Manson−Haferdパラメータは、特に8〜13質量%のCrを含むフェライト系鍛鋼からなるボルト材料に好適である。

【0018】

寿命診断線図における寿命診断線は、寿命伸び率に対して時間温度パラメータをプロットし、プロットした点を近似する関数(好ましくは直線状の関数)を求めることにより得ることができる。寿命診断線をボルト材料ごとに実験的に求めておけば、ボルトが使用されている雰囲気の温度とボルトの使用時間から時間温度パラメータを求め、ボルトの使用前後の伸び率を測定し、得られた時間温度パラメータと伸び率を寿命診断線図上にプロットすることで、ボルトの余寿命を簡単に診断することができる。また、この寿命診断線図によれば、広い応力範囲に対応したボルトの余寿命診断方法を提供することができる。

【0019】

ボルトの余寿命は、例えば寿命消費率という形で求めることができる。例えば、ボルトの伸び率を基準とした寿命消費率Φは以下の式aにより求めることができる。

Φ=([寿命伸び率]−[ボルト伸び率])/[寿命伸び率] … 式a

寿命伸び率は、ボルトの使用条件から時間温度パラメータ値を求め、寿命診断線関数に代入することにより求めることができる。

【0020】

なお寿命診断線図を用いたボルトの寿命診断は、所定のボルト伸び率における寿命時間とボルトの使用時間を比較するという方法でも行うことはできる。この場合、寿命消費率Φは以下の式bにより求めることができる。

Φ=([寿命時間]−[ボルト使用時間])/[寿命時間] … 式b

寿命時間は、ボルト伸び率を寿命診断線関数に代入して時間温度パラメータ値を求め、その値とボルトが使用されている雰囲気の温度および時間温度パラメータの式から求めることができる。

【0021】

ボルトの余寿命診断に使用するボルトの伸び率は、例えば化学プラントやタービンなどにおいて運転を停止して行う定期点検時などに、対象となるボルトの未使用時と比較した際の伸びを測定することにより求めることができる。本発明の診断方法によれば、高温での運転中にボルトの伸びを継続して測定する必要は特になく、ボルトの余寿命診断をより容易に行うことができる。ボルトの伸びの測定は、通常の測定方法、例えばノギスを用いた接触方式の測定、あるいは光学的もしくは電磁気的な非接触方式の測定により行うことができる。余寿命診断をより高精度に行うためには、ボルトの伸びの測定はより精密に行うことが好ましい。なお、余寿命診断の結果、寿命を消費し尽していないと診断されたボルトは再度使用することができる。

【0022】

本発明の診断方法が対象とするボルトの材料は特に制限されるものではない。しかしながら、高温下で使用されるボルトの材料としては、8〜13質量%のCrを含むフェライト系鍛鋼、特にCを0.05〜0.20質量%(好ましくは0.09〜0.15質量%)、Siを0.2質量%以下(好ましくは0.15質量%以下)、Mnを0.01〜1.5質量%(好ましくは0.1〜0.7質量%、より好ましくは0.35〜0.65質量%)、Niを0.005〜0.60質量%(好ましくは0.01〜0.50質量%、より好ましくは0.1〜0.4質量%)、Crを8.0〜13.0質量%(好ましくは9.0〜12.0質量%)、Moを0.05〜2.0質量%(好ましくは0.05〜1.5質量%)、Wを0.2〜5.0質量%(好ましくは0.3〜3.0質量%)、Vを0.05〜0.30質量%(好ましくは0.15〜0.30質量%)、NbおよびTaの少なくとも一つを0.01〜0.20質量%(好ましくは0.04〜0.15質量%)、Coを3質量%以下、Nを0.01〜0.1質量%(好ましくは0.01〜0.04質量%)、Bを0.0001〜0.030質量%(好ましくは0.005〜0.025質量%)ならびにAlを0.0005〜0.04質量%含むフェライト系鍛鋼が特に好ましい。

【0023】

Cは焼入性を確保し、また焼もどし過程でM23C6型炭化物を析出させて高温強度を高めるために不可欠の元素であり、最低0.05質量%を必要とする。しかし、0.20質量%を越えるとM23C6型炭化物を過度に析出させ、マトリックス強度を低めて長時間側の高温強度を損なうので、0.05〜0.20質量%、特に0.09〜0.15質量%とすることが好ましい。

【0024】

Siはラーベス相の生成を促し、また粒界偏析等により延性を低下させるので、0.20質量%以下、特に0.15質量%以下に制限することが好ましい。しかし、Siは脱酸剤として0.01質量%以上の極めて微量加えることによって、後述のAl脱酸との関係から良好な高温特性が得られるものである。

【0025】

Mnはδフェライトの生成を抑制し、M23C6型炭化物の析出を促進する元素として最低0.01質量%は必要であるが、1.5質量%を越えると耐酸化性を劣化させるので、0.01〜1.5質量%、特に0.1〜0.7質量%、とりわけ0.35〜0.65質量%とすることが好ましい。

【0026】

Niはδフェライトの生成を抑制し、靭性を付与する元素であり、最低0.005質量%必要であるが、0.6質量%を越えると高温強度を低下させるので、0.005〜0.60質量%、特に0.01〜0.50質量%、とりわけ0.1〜0.50質量%とすることが好ましい。

【0027】

Crは耐酸化性を付与し、M23C6型炭化物を析出させて高温強度を高めるために不可欠の元素であり、最低8質量%必要であるが、13質量%を越えるとδフェライトを生成して高温強度および靭性を低下させるので、8.0〜13.0質量%、特に9.0〜12.0質量%とすることが好ましい。

【0028】

MoはM23C6型炭化物の微細析出を促進し、凝集を妨げる作用があり、このため高温強度を長時間保持するのに有効で、最低0.05質量%必要であるが、2.0質量%以上になるとδフェライトを生成し易くするので、0.05〜2.0質量%、特に0.05〜1.5質量%とすることが好ましい。

【0029】

WはMo以上にM23C6型炭化物の凝集粗大化を抑制する作用が強く、またマトリックスを固溶強化するので高温強度の向上に有効であり、最低0.2質量%必要であるが、5.0質量%を越えるとδフェライトやラーベス相を生成しやすくなり、逆に高温強度を低下させるので、0.3〜3.0質量%とすることが好ましい。

【0030】

Vは、Vの炭窒化物を析出して高温強度を高めるのに有効であり、最低0.05質量%を必要とするが、0.3質量%を越えると炭素を過度に固定し、M23C6型炭化物の析出量を減じて逆に高温強度を低下させるので、0.05〜0.3質量%、特に0.15〜0.30質量%とすることが好ましい。

【0031】

NbおよびTaの少なくとも一つは、NbCやTaCを生成して結晶粒の微細化に役立ち、また一部は焼入れの際に固溶して焼もどし過程でNbCやTaCを析出し、高温強度を高める作用があり、最低0.01質量%必要であるが、0.20質量%を越えるとVと同様炭素を過度に固定してM23C6型炭化物の析出量を減少し、高温強度の低下を招くので0.01〜0.20質量%、特に0.04〜0.15質量%とすることが好ましい。

【0032】

Coはδフェライトの生成を抑制する効果があり、また固溶強化によって高温強度を上げる作用がある。しかし高価な元素であるため、上限を3質量%程度とすることが好ましい。600℃以上で使用する場合には、1.0質量%以上含むことが有効である。

【0033】

NはVの窒化物を析出したり、また固溶した状態でMoやWと共同でIS効果(侵入型固溶元素と置換型固溶元素の相互作用)により高温強度を高めたりする作用があり、最低0.01質量%は必要であるが、0.1質量%を越えると延性を低下させるので、0.01〜0.1質量%、特に0.01〜0.04質量%とすることが好ましい。

【0034】

Bは粒界強化作用と、M23C6中に固溶してM23C6型炭化物の凝集粗大化を妨げる作用により高温強度を高める効果を有し、最低0.0001質量%添加すると有効であるが、0.030質量%を越えると靭性を低めて鍛造性を害するので、0.0001〜0.030質量%、特に0.0005〜0.025質量%とすることが好ましい。

【0035】

Alは脱酸剤および結晶粒微細化剤として0.0005質量%以上添加することが好ましい。しかし、Alは強窒化物形成元素であり、クリープに有効に働く窒素を固着することにより、特に0.040質量%を越えると長時間クリープ強度を低下させる作用を有する。従って、その上限を0.040質量%とすると好ましい。Alは0.001〜0.030質量%添加すると特に好ましい。

【実施例】

【0036】

以下、実施例を用いて本発明をより詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0037】

1.寿命診断線図の作成

まず、ボルト材のクリープ試験を行って、第三期クリープ開始時を寿命とする寿命診断線図を作成した。使用したボルト材の化学組成は以下の表1のとおりである。

【0038】

【表1】

【0039】

原料をエレクトロスラグ再溶解法により溶解し、熱間鍛造により試料を作製した。試料は焼入れ(1100℃×1時間、油冷)後、焼戻し(700℃×4時間、空冷)を行った。試料から複数のクリープ試験片を採取した。570℃、600℃、625℃または650℃の雰囲気下、複数の応力でクリープ試験を行い、温度と応力が異なる複数のクリープ伸び曲線を求めた。

【0040】

図2はクリープ伸び曲線における第三期クリープ開始時間と第三期クリープ開始ひずみ(第三期クリープ開始時のひずみ(伸び率))の求め方を説明する模式図である。図2に示したように、第二期クリープ(遷移領域)の傾きからひずみ量を0.2%オフセットすることにより得られた直線とクリープ伸び曲線との交差点と第三期クリープ開始点を定義して、第三期クリープ開始時間(tss)と第三期クリープ開始ひずみ(εss)を求めた。

【0041】

次に、クリープ試験温度と得られた第三期クリープ開始時間(tss)とから、Manson−Haferdパラメータを求め、そのManson−Haferdパラメータに対して第三期クリープ開始ひずみをプロットした寿命診断線図を作成した。図3はその寿命診断線図である。第三期クリープ開始ひずみをY、Manson−HaferdパラメータをXとすると、両者の関係は以下の式Iにより近似されることがわかった。

Y=0.0762e-0.1968X … 式I

【0042】

2.寿命診断線図を用いたボルトの評価

まずボルト締結試験を行い、寿命を消費し尽くしたボルトと寿命がまだ残っているボルトを用意した。ボルトは全長(L0)300mm、シャンク部長さ(l0)240mmのものを作製した。異なる2つの水準の初期締め付け応力でボルトを締結し、蒸気タービンケーシングの締結を想定した試験環境(温度580℃)においてボルト締結試験を行った。約50,000時間を経過した段階で一方が蒸気漏れを起こし、寿命を消費し尽したと判断されたため、試験を終了した。以下、蒸気漏れを起こしたボルトをボルトA、蒸気漏れを起こさなかったボルトをボルトBとする。

【0043】

次に、ボルトの伸びを測定して寿命診断線図からボルトの余寿命を診断した。図4はボルトのひずみ量の測定方法を説明する図である。ボルトはシャンク部のみがクリープ変形するため、使用前のボルト全長(L0)、シャンク部長さ(l0)および使用後のボルト全長(L)から、ボルトのひずみ量(ε)は以下の式IIにより求めることができる。

ε=(L−L0)/(l0) … 式II

ボルトAは、使用後に全長が1.2mm伸びており、ひずみ量は0.50%であった。ボルトBは、使用後に全長が0.65mm伸びており、ひずみ量は0.27%であった。

【0044】

図5は、寿命診断線図を用いてボルトAおよびボルトBの余寿命を診断する方法を説明する図である。まず、試験温度(580℃)と試験時間(約50,000時間)からManson−Haferdパラメータを求めたところ、図5中に示したような値となった。この値と上記の式Iで表される関数とに基づき、ボルトのひずみ量から各ボルトの余寿命を診断した。また、第三期クリープ開始ひずみ(εss)とボルトのひずみ量(ε)から寿命消費率(Φ)を以下の式IIIにより求めた。

Φ=(εss−ε)/εss … 式III

蒸気漏れを起こしたボルトAは、式Iで表される関数より上にプロットされ、寿命の消費は約200%であり、寿命を過ぎていると診断された。蒸気漏れを起こさなかったボルトBは、式Iで表される関数より下にプロットされ、寿命の消費は約40%であり、未だ寿命は過ぎていないと診断された。

【技術分野】

【0001】

本発明は、高温下で使用されるボルトの余寿命診断方法に関する。特に、タービン配管用、タービンバルブ用もしくはタービンケーシング用ボルトのような高温下で使用されるボルトの劣化状態を非破壊的に検出して前記ボルトの余寿命を診断するのに適した余寿命診断方法に関する。

【背景技術】

【0002】

タービンを構成するロータシャフトやケーシング、ケーシングボルトなどは、一般にCrMoV系低合金鋼や12Cr鋼フェライト系ステンレス鋼などを用いて製造されている。この種の高温部材は、一般に300〜600℃程度の高温雰囲気中で長時間に渡って応力負荷を受けると、結晶粒界および粒内に炭化物が析出したり、粒界にボイドが生成したりすることにより劣化してしまう。そのような劣化はタービンを構成する各部品に亀裂を発生させ、最終的にはタービンの破壊事故へと繋がる可能性がある。そのような事故を未然に防ぐ観点から、あるいはタービンの経済的な運用のために、タービン部品の寿命を的確に診断することは重要である。

【0003】

高温雰囲気中に長時間晒される高温部材の損傷状態を調べる方法としては、従来は実際に使用されている部材から直接試験片を切り出し、切り出された試験片に対して破壊試験を行っていたが、近年は部材を設置したまま損傷状態を評価することができる非破壊試験による診断法も行われるようになっている。

【0004】

例えば、特許文献1には、高温下で使用される耐熱合金に対し組織上に発生する微視欠陥の形状を計測し、これを微視欠陥と損傷量との相関性に基づき予め設定した損傷量と対比することにより損傷を検出する高温用機器の損傷検出法が開示されている。しかし、例えば近年高温部材によく使用されている高Crフェライト系耐熱鋼などは、クリープ損傷による組織変化が少なく粒界にボイドが生成しにくいため、微視欠陥から余寿命を診断することが非常に困難である。

【0005】

特許文献2には、診断対象の高温部材に超音波を照射して音速値を測定し、未使用材および無負荷加熱材の音速値と比較することにより余寿命を算出する寿命予測法が開示されている。特許文献3には、高温で使用されている金属材料部分の硬さ低下とクリープひずみとの関係を利用した高温部材の寿命予測法が開示されている。しかし、これらの寿命予測法は、予測精度の面で満足できるものではなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2-28554号公報

【特許文献2】特開2003-270220号公報

【特許文献3】特開昭58-92952号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、クリープ損傷による組織変化が少ない高合金からなる高温部材にも適用できる、従来よりも精度が高い高温部材の余寿命診断法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、高温下で使用されるボルトは、溶接部などとは異なり、応力が均一にかかるため均一に変形することに着目し、高温下で使用されるボルトの余寿命を診断するための新たな診断法を見出した。本発明の要旨は以下のとおりである。

(1)高温下で使用されるボルトの余寿命診断方法であって、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含む、前記方法。

(2)寿命時間が第三期クリープ開始時間であり、寿命伸び率が第三期クリープ開始時における伸び率である、(1)に記載の方法。

(3)高温下で使用されるボルトが、タービン配管用、タービンバルブ用もしくはタービンケーシング用のボルトである、(1)または(2)に記載の方法。

(4)ボルト材料が8〜13質量%のCrを含むフェライト系鍛鋼である、(1)〜(3)のいずれかに記載の方法。

(5)前記時間温度パラメータがマンソン・ハファード(Manson−Haferd)パラメータである、(1)〜(4)のいずれかに記載の方法。

【発明の効果】

【0009】

本発明の診断方法によれば、タービンまわりに使用されるような高合金からなるボルトの余寿命を簡単な測定で高精度に診断することができる。本発明の方法は、プラントの安全な運用に寄与するものである。

【図面の簡単な説明】

【0010】

【図1】クリープ伸び曲線の例を示す模式図である。

【図2】クリープ伸び曲線における第三期クリープ開始時間と第三期クリープ開始ひずみの求め方を説明する模式図である。

【図3】実施例により得られた寿命診断線図である。

【図4】ボルトのひずみ量の測定方法を説明する図である。

【図5】寿命診断線図を用いてボルトの余寿命を診断する方法を説明する図である。

【発明を実施するための形態】

【0011】

本発明の余寿命診断方法は、高温下で使用されるボルトを診断対象とする。高温とは、金属材料がクリープを起こすような温度(一般に0.4Tm(Tm:金属の融点)とされている)を意味する。本発明の診断方法は、例えば300℃以上、特に500℃以上、とりわけ600℃以上の高温下で使用されるボルトの余寿命診断に適している。本明細書でいうボルトには、六角ボルト、スタッドボルトまたはスルーボルトなど様々な形状のボルトが含まれる。本発明が診断対象とするボルトは、例えば各種化学プラントやタービンなどにおいて配管やケーシングなどの締結に用いられている、長時間高温下で応力を受けるボルトである。特に本発明は、長時間高温下で応力を受けるタービン用のボルト、すなわちタービン配管用、タービンバルブ用、タービンケーシング用およびその他のタービンに用いられるボルトの余寿命を診断するのに適している。タービン用ボルトの中でも、500℃以上、特に600℃以上の温度で運転されるタービン用のボルトは、高温下に晒されるために特に劣化が進みやすく、また破損により大事故を引き起こす可能性も高い。本発明の診断方法は、そのようなタービン用ボルトの余寿命を高精度に診断するのに適している。なお本明細書におけるタービンには蒸気タービン、ガスタービン、その他の高温で運転されるタービンが含まれる。

【0012】

ボルトは、長時間高温下で応力を受けた場合にはネジ部よりも細径のシャンク部にクリープ変形が発生し、かつ変形部断面積がほぼ一定であるという特徴を有する。また、ボルトの温度は全体としてほぼ一定とみなすことができる。そのため、ボルトのクリープ損傷による伸び量は高精度に評価することができる。従って、本発明におけるボルトとは、クリープ変形による変形部断面積がほぼ一定である締結部材ともいうことができる。

【0013】

本発明の余寿命診断方法は、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度(クリープ試験を行った際の試験温度)から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含むものである。

【0014】

ボルト材料のクリープ試験は、当業者に知られた一般的な方法、例えばJIS Z 2271(金属材料のクリープおよびクリープ破断試験方法)に従い、平行部径6mm、あるいは10mmの丸棒ツバ付き試験片を用いて測定することができる。クリープ試験は応力および/または試験温度を変えて複数行う。図1は、試験温度600℃で3種類の応力で行ったクリープ試験により得られたクリープ伸び曲線の例を示す模式図である。なお、クリープ破断した際のひずみである破断伸びは、温度、応力にほとんど依存せずに一定となる。信頼性のある寿命診断線図を作成するために、クリープ試験は少なくとも3種類、好ましくは8種類以上、より好ましくは10種類以上の応力と試験温度の組み合わせで行う。それぞれのクリープ試験においては、被試験材料が寿命に至ったと判断された時のクリープ破断伸びに対する被試験材料の伸び率(寿命伸び率)、ならびに被試験材料が寿命に至ったと判断されるまでにかかった時間(寿命時間)を求める。被試験材料のクリープ伸び曲線上における寿命点は、診断対象のボルトに求められる要件などに応じて任意に決定することができる。

【0015】

一般に金属材料の寿命とは、金属の破断時あるいはその近傍であると考えられている。しかし、金属がクリープにより破断に至るには、ひずみ速度が低下する第一期クリープ(1次クリープ)、ひずみ速度がほぼ一定に保たれる第二期クリープ(2次クリープ)、ひずみ速度が加速する第三期クリープ(3次クリープ)を経るが、配管やケーシングなどの締結に用いられているボルトの場合、破断に至らずとも、第三期クリープに遷移してしまうとひずみが急激に大きくなることにより漏れなどを起こし、ボルトとしての機能を果たさなくなってしまう。そのため、本発明においてボルトの寿命は第三期クリープ開始時とするのが好ましい。従って、本発明において寿命時間は第三期クリープ開始時間とし、寿命伸び率は第三期クリープ開始時における伸び率とするのが好ましい。

【0016】

クリープ伸び曲線における第三期クリープ開始点は、当業者が通常行う方法により求めることができる。例えば図2に示したように、第二期クリープ(遷移領域)の傾きから任意のひずみ量(例えば0.02%〜0.2%)をオフセットすることにより得られた直線とクリープ伸び曲線との交差点を第三期クリープ開始点とすることができる。

【0017】

本発明における時間温度パラメータとは、クリープ破断時間の推定において短時間の試験結果から長時間挙動を推定するために一般的に用いられている破断パラメータ(Pr)のことである。主な時間温度パラメータとしては、以下のOrr−Sherby−Dorn(オル・シャービー・ドーン、式A)、Larson−Miller、(ラルソン・ミラー、式B)およびManson−Haferd(マンソン・ハファード、式C)のパラメータが挙げられる。

Pr=logtr−Qloge/RT … 式A

Pr=(logtr−logt0)T … 式B

Pr=(logtr−logt0)/(T−T0) … 式C

[式中、Qは活性化エネルギー、t0およびT0はパラメータ定数、Rは気体定数、Tはクリープ試験温度、trは破断時間である]

時間温度パラメータは、寿命伸び率に対してプロットした際に所定の関数(好ましくは直線状の関数)により近似できるよう、診断対象となるボルトのボルト材料などに応じて適宜選択することができる。例えば前記の式A〜Cのパラメータのうち、Manson−Haferdパラメータを本発明の診断方法に好適に利用することができる。Manson−Haferdパラメータは、特に8〜13質量%のCrを含むフェライト系鍛鋼からなるボルト材料に好適である。

【0018】

寿命診断線図における寿命診断線は、寿命伸び率に対して時間温度パラメータをプロットし、プロットした点を近似する関数(好ましくは直線状の関数)を求めることにより得ることができる。寿命診断線をボルト材料ごとに実験的に求めておけば、ボルトが使用されている雰囲気の温度とボルトの使用時間から時間温度パラメータを求め、ボルトの使用前後の伸び率を測定し、得られた時間温度パラメータと伸び率を寿命診断線図上にプロットすることで、ボルトの余寿命を簡単に診断することができる。また、この寿命診断線図によれば、広い応力範囲に対応したボルトの余寿命診断方法を提供することができる。

【0019】

ボルトの余寿命は、例えば寿命消費率という形で求めることができる。例えば、ボルトの伸び率を基準とした寿命消費率Φは以下の式aにより求めることができる。

Φ=([寿命伸び率]−[ボルト伸び率])/[寿命伸び率] … 式a

寿命伸び率は、ボルトの使用条件から時間温度パラメータ値を求め、寿命診断線関数に代入することにより求めることができる。

【0020】

なお寿命診断線図を用いたボルトの寿命診断は、所定のボルト伸び率における寿命時間とボルトの使用時間を比較するという方法でも行うことはできる。この場合、寿命消費率Φは以下の式bにより求めることができる。

Φ=([寿命時間]−[ボルト使用時間])/[寿命時間] … 式b

寿命時間は、ボルト伸び率を寿命診断線関数に代入して時間温度パラメータ値を求め、その値とボルトが使用されている雰囲気の温度および時間温度パラメータの式から求めることができる。

【0021】

ボルトの余寿命診断に使用するボルトの伸び率は、例えば化学プラントやタービンなどにおいて運転を停止して行う定期点検時などに、対象となるボルトの未使用時と比較した際の伸びを測定することにより求めることができる。本発明の診断方法によれば、高温での運転中にボルトの伸びを継続して測定する必要は特になく、ボルトの余寿命診断をより容易に行うことができる。ボルトの伸びの測定は、通常の測定方法、例えばノギスを用いた接触方式の測定、あるいは光学的もしくは電磁気的な非接触方式の測定により行うことができる。余寿命診断をより高精度に行うためには、ボルトの伸びの測定はより精密に行うことが好ましい。なお、余寿命診断の結果、寿命を消費し尽していないと診断されたボルトは再度使用することができる。

【0022】

本発明の診断方法が対象とするボルトの材料は特に制限されるものではない。しかしながら、高温下で使用されるボルトの材料としては、8〜13質量%のCrを含むフェライト系鍛鋼、特にCを0.05〜0.20質量%(好ましくは0.09〜0.15質量%)、Siを0.2質量%以下(好ましくは0.15質量%以下)、Mnを0.01〜1.5質量%(好ましくは0.1〜0.7質量%、より好ましくは0.35〜0.65質量%)、Niを0.005〜0.60質量%(好ましくは0.01〜0.50質量%、より好ましくは0.1〜0.4質量%)、Crを8.0〜13.0質量%(好ましくは9.0〜12.0質量%)、Moを0.05〜2.0質量%(好ましくは0.05〜1.5質量%)、Wを0.2〜5.0質量%(好ましくは0.3〜3.0質量%)、Vを0.05〜0.30質量%(好ましくは0.15〜0.30質量%)、NbおよびTaの少なくとも一つを0.01〜0.20質量%(好ましくは0.04〜0.15質量%)、Coを3質量%以下、Nを0.01〜0.1質量%(好ましくは0.01〜0.04質量%)、Bを0.0001〜0.030質量%(好ましくは0.005〜0.025質量%)ならびにAlを0.0005〜0.04質量%含むフェライト系鍛鋼が特に好ましい。

【0023】

Cは焼入性を確保し、また焼もどし過程でM23C6型炭化物を析出させて高温強度を高めるために不可欠の元素であり、最低0.05質量%を必要とする。しかし、0.20質量%を越えるとM23C6型炭化物を過度に析出させ、マトリックス強度を低めて長時間側の高温強度を損なうので、0.05〜0.20質量%、特に0.09〜0.15質量%とすることが好ましい。

【0024】

Siはラーベス相の生成を促し、また粒界偏析等により延性を低下させるので、0.20質量%以下、特に0.15質量%以下に制限することが好ましい。しかし、Siは脱酸剤として0.01質量%以上の極めて微量加えることによって、後述のAl脱酸との関係から良好な高温特性が得られるものである。

【0025】

Mnはδフェライトの生成を抑制し、M23C6型炭化物の析出を促進する元素として最低0.01質量%は必要であるが、1.5質量%を越えると耐酸化性を劣化させるので、0.01〜1.5質量%、特に0.1〜0.7質量%、とりわけ0.35〜0.65質量%とすることが好ましい。

【0026】

Niはδフェライトの生成を抑制し、靭性を付与する元素であり、最低0.005質量%必要であるが、0.6質量%を越えると高温強度を低下させるので、0.005〜0.60質量%、特に0.01〜0.50質量%、とりわけ0.1〜0.50質量%とすることが好ましい。

【0027】

Crは耐酸化性を付与し、M23C6型炭化物を析出させて高温強度を高めるために不可欠の元素であり、最低8質量%必要であるが、13質量%を越えるとδフェライトを生成して高温強度および靭性を低下させるので、8.0〜13.0質量%、特に9.0〜12.0質量%とすることが好ましい。

【0028】

MoはM23C6型炭化物の微細析出を促進し、凝集を妨げる作用があり、このため高温強度を長時間保持するのに有効で、最低0.05質量%必要であるが、2.0質量%以上になるとδフェライトを生成し易くするので、0.05〜2.0質量%、特に0.05〜1.5質量%とすることが好ましい。

【0029】

WはMo以上にM23C6型炭化物の凝集粗大化を抑制する作用が強く、またマトリックスを固溶強化するので高温強度の向上に有効であり、最低0.2質量%必要であるが、5.0質量%を越えるとδフェライトやラーベス相を生成しやすくなり、逆に高温強度を低下させるので、0.3〜3.0質量%とすることが好ましい。

【0030】

Vは、Vの炭窒化物を析出して高温強度を高めるのに有効であり、最低0.05質量%を必要とするが、0.3質量%を越えると炭素を過度に固定し、M23C6型炭化物の析出量を減じて逆に高温強度を低下させるので、0.05〜0.3質量%、特に0.15〜0.30質量%とすることが好ましい。

【0031】

NbおよびTaの少なくとも一つは、NbCやTaCを生成して結晶粒の微細化に役立ち、また一部は焼入れの際に固溶して焼もどし過程でNbCやTaCを析出し、高温強度を高める作用があり、最低0.01質量%必要であるが、0.20質量%を越えるとVと同様炭素を過度に固定してM23C6型炭化物の析出量を減少し、高温強度の低下を招くので0.01〜0.20質量%、特に0.04〜0.15質量%とすることが好ましい。

【0032】

Coはδフェライトの生成を抑制する効果があり、また固溶強化によって高温強度を上げる作用がある。しかし高価な元素であるため、上限を3質量%程度とすることが好ましい。600℃以上で使用する場合には、1.0質量%以上含むことが有効である。

【0033】

NはVの窒化物を析出したり、また固溶した状態でMoやWと共同でIS効果(侵入型固溶元素と置換型固溶元素の相互作用)により高温強度を高めたりする作用があり、最低0.01質量%は必要であるが、0.1質量%を越えると延性を低下させるので、0.01〜0.1質量%、特に0.01〜0.04質量%とすることが好ましい。

【0034】

Bは粒界強化作用と、M23C6中に固溶してM23C6型炭化物の凝集粗大化を妨げる作用により高温強度を高める効果を有し、最低0.0001質量%添加すると有効であるが、0.030質量%を越えると靭性を低めて鍛造性を害するので、0.0001〜0.030質量%、特に0.0005〜0.025質量%とすることが好ましい。

【0035】

Alは脱酸剤および結晶粒微細化剤として0.0005質量%以上添加することが好ましい。しかし、Alは強窒化物形成元素であり、クリープに有効に働く窒素を固着することにより、特に0.040質量%を越えると長時間クリープ強度を低下させる作用を有する。従って、その上限を0.040質量%とすると好ましい。Alは0.001〜0.030質量%添加すると特に好ましい。

【実施例】

【0036】

以下、実施例を用いて本発明をより詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0037】

1.寿命診断線図の作成

まず、ボルト材のクリープ試験を行って、第三期クリープ開始時を寿命とする寿命診断線図を作成した。使用したボルト材の化学組成は以下の表1のとおりである。

【0038】

【表1】

【0039】

原料をエレクトロスラグ再溶解法により溶解し、熱間鍛造により試料を作製した。試料は焼入れ(1100℃×1時間、油冷)後、焼戻し(700℃×4時間、空冷)を行った。試料から複数のクリープ試験片を採取した。570℃、600℃、625℃または650℃の雰囲気下、複数の応力でクリープ試験を行い、温度と応力が異なる複数のクリープ伸び曲線を求めた。

【0040】

図2はクリープ伸び曲線における第三期クリープ開始時間と第三期クリープ開始ひずみ(第三期クリープ開始時のひずみ(伸び率))の求め方を説明する模式図である。図2に示したように、第二期クリープ(遷移領域)の傾きからひずみ量を0.2%オフセットすることにより得られた直線とクリープ伸び曲線との交差点と第三期クリープ開始点を定義して、第三期クリープ開始時間(tss)と第三期クリープ開始ひずみ(εss)を求めた。

【0041】

次に、クリープ試験温度と得られた第三期クリープ開始時間(tss)とから、Manson−Haferdパラメータを求め、そのManson−Haferdパラメータに対して第三期クリープ開始ひずみをプロットした寿命診断線図を作成した。図3はその寿命診断線図である。第三期クリープ開始ひずみをY、Manson−HaferdパラメータをXとすると、両者の関係は以下の式Iにより近似されることがわかった。

Y=0.0762e-0.1968X … 式I

【0042】

2.寿命診断線図を用いたボルトの評価

まずボルト締結試験を行い、寿命を消費し尽くしたボルトと寿命がまだ残っているボルトを用意した。ボルトは全長(L0)300mm、シャンク部長さ(l0)240mmのものを作製した。異なる2つの水準の初期締め付け応力でボルトを締結し、蒸気タービンケーシングの締結を想定した試験環境(温度580℃)においてボルト締結試験を行った。約50,000時間を経過した段階で一方が蒸気漏れを起こし、寿命を消費し尽したと判断されたため、試験を終了した。以下、蒸気漏れを起こしたボルトをボルトA、蒸気漏れを起こさなかったボルトをボルトBとする。

【0043】

次に、ボルトの伸びを測定して寿命診断線図からボルトの余寿命を診断した。図4はボルトのひずみ量の測定方法を説明する図である。ボルトはシャンク部のみがクリープ変形するため、使用前のボルト全長(L0)、シャンク部長さ(l0)および使用後のボルト全長(L)から、ボルトのひずみ量(ε)は以下の式IIにより求めることができる。

ε=(L−L0)/(l0) … 式II

ボルトAは、使用後に全長が1.2mm伸びており、ひずみ量は0.50%であった。ボルトBは、使用後に全長が0.65mm伸びており、ひずみ量は0.27%であった。

【0044】

図5は、寿命診断線図を用いてボルトAおよびボルトBの余寿命を診断する方法を説明する図である。まず、試験温度(580℃)と試験時間(約50,000時間)からManson−Haferdパラメータを求めたところ、図5中に示したような値となった。この値と上記の式Iで表される関数とに基づき、ボルトのひずみ量から各ボルトの余寿命を診断した。また、第三期クリープ開始ひずみ(εss)とボルトのひずみ量(ε)から寿命消費率(Φ)を以下の式IIIにより求めた。

Φ=(εss−ε)/εss … 式III

蒸気漏れを起こしたボルトAは、式Iで表される関数より上にプロットされ、寿命の消費は約200%であり、寿命を過ぎていると診断された。蒸気漏れを起こさなかったボルトBは、式Iで表される関数より下にプロットされ、寿命の消費は約40%であり、未だ寿命は過ぎていないと診断された。

【特許請求の範囲】

【請求項1】

高温下で使用されるボルトの余寿命診断方法であって、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含む、前記方法。

【請求項2】

寿命時間が第三期クリープ開始時間であり、寿命伸び率が第三期クリープ開始時における伸び率である、請求項1に記載の方法。

【請求項3】

高温下で使用されるボルトが、タービン配管用、タービンバルブ用もしくはタービンケーシング用のボルトである、請求項1または2に記載の方法。

【請求項4】

ボルト材料が8〜13質量%のCrを含むフェライト系鍛鋼である、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

前記時間温度パラメータがマンソン・ハファード(Manson−Haferd)パラメータである、請求項1〜4のいずれか1項に記載の方法。

【請求項1】

高温下で使用されるボルトの余寿命診断方法であって、診断対象のボルトを構成するボルト材料のクリープ試験を行って寿命時間および寿命伸び率を求める工程、寿命時間およびクリープ試験温度から時間温度パラメータを求める工程、寿命伸び率に対して時間温度パラメータをプロットした寿命診断線図を作成する工程、診断対象のボルトの使用前後の伸び率を測定する工程、および診断対象のボルトの使用前後の伸び率と寿命診断線図とを用いてボルトの余寿命を診断する工程を含む、前記方法。

【請求項2】

寿命時間が第三期クリープ開始時間であり、寿命伸び率が第三期クリープ開始時における伸び率である、請求項1に記載の方法。

【請求項3】

高温下で使用されるボルトが、タービン配管用、タービンバルブ用もしくはタービンケーシング用のボルトである、請求項1または2に記載の方法。

【請求項4】

ボルト材料が8〜13質量%のCrを含むフェライト系鍛鋼である、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

前記時間温度パラメータがマンソン・ハファード(Manson−Haferd)パラメータである、請求項1〜4のいずれか1項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−223624(P2010−223624A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−68790(P2009−68790)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]