高温耐熱断熱材の製造方法

【課題】 シラスと粘土を使用した安価で、おおよそ1300℃に耐える、高温耐熱材として優れた混合方法および成形方法を提案する。

【解決手段】 粘土と7.0〜2.5mmに粒度を整粒したシラスを容積比で1:5の割合で計量し、混合する。次に、この混合物に対して水を8〜14重量%添加してミキサーで混練する。この混練物を成形器に入れ、容積がおおよそ25%減になるように振動加圧する。

【解決手段】 粘土と7.0〜2.5mmに粒度を整粒したシラスを容積比で1:5の割合で計量し、混合する。次に、この混合物に対して水を8〜14重量%添加してミキサーで混練する。この混練物を成形器に入れ、容積がおおよそ25%減になるように振動加圧する。

【発明の詳細な説明】

【発明の詳細な説明】

【技術分野】

【001】

この発明は

【請求項1】

の▲1▼と▲2▼を連続組合して成型,脱形して製品を製造する.

【背景技術】

【002】

従来の断熱材は有機質(木質,繊維質等)亦は樹脂系発泡質等で主に建築用断熱材として使用されている.したがって難燃材程度の耐熱効果ぐらいと考えられる.

【発明が解決しようとする課題】

【003】

発明が解決しようとする課題を要約すれば下記の通りで有る.

▲1▼ 耐熱温度を1000℃以上とする.

▲2▼ 製品のかさ比重を1,0亦は1,0以下とする.

▲3▼ 製品の形状は有る程度自由型可能とする.

【課題を解決するための手段】

【004】

▲1▼ 高温〜低温の増減温度保持のため構成材の結合材として1300℃程度に耐える粘土と粒度調整された軽量のシラス細骨材を選定した。.

▲2▼ シラス選別の細骨材のかさ比重(0,3〜0,4)を使用する.製品の製造をアワオコシ状の形状にする.

▲3▼ 製品の利用範囲を多目的にするために流しこみ成型方式とする。

【発明を実施するための最良の形態】

【005】

本発明の実施の形態について説明致します。

▲1▼ 組成材の配合 製品の形状に必要な所要承を算定し、容積比で粘土1:シラス細骨材5を計上し混合する.

▲2▼ 次ぎは加水,ミキサーの工程ですが水量の算定が重要です.▲1▼の全重量×8〜14%を目安に試作し決める.

▲3▼ 混合された原料を成型器に投入し均一に均します.次に加圧,併用振動ですが,加圧は0,05Kg/cm2(例20×20cm=20Kg程度),振動による低減量は25%を目安にします.

▲4▼ 以上の工程により即脱形し、養生,自然乾燥する.

【発明の効果】

【006】

▲1▼ 耐熱温度 1300℃程度は有ります.

▲2▼ かさ比重 0,78程度

▲3▼ 製品の形 形枠の通りです。

▲4▼ 断熱性 熱伝導率=0,15(KCal,mhoC),中心部1300℃の時断熱材の厚さ15Cmで外壁面で30℃で有る.

▲5▼ 価格も安価 工場製品のため割安で有る.

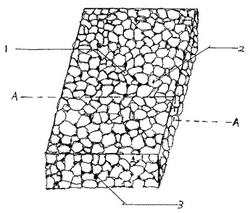

【図面の簡単な説明】

【図1】 本発明の高温耐熱断熱材の斜視図

【図2】 Aの断面図

【符号の説明】

1 高温耐熱断熱材

2 シラス細骨材

3 粘土

【発明の詳細な説明】

【技術分野】

【001】

この発明は

【請求項1】

の▲1▼と▲2▼を連続組合して成型,脱形して製品を製造する.

【背景技術】

【002】

従来の断熱材は有機質(木質,繊維質等)亦は樹脂系発泡質等で主に建築用断熱材として使用されている.したがって難燃材程度の耐熱効果ぐらいと考えられる.

【発明が解決しようとする課題】

【003】

発明が解決しようとする課題を要約すれば下記の通りで有る.

▲1▼ 耐熱温度を1000℃以上とする.

▲2▼ 製品のかさ比重を1,0亦は1,0以下とする.

▲3▼ 製品の形状は有る程度自由型可能とする.

【課題を解決するための手段】

【004】

▲1▼ 高温〜低温の増減温度保持のため構成材の結合材として1300℃程度に耐える粘土と粒度調整された軽量のシラス細骨材を選定した。.

▲2▼ シラス選別の細骨材のかさ比重(0,3〜0,4)を使用する.製品の製造をアワオコシ状の形状にする.

▲3▼ 製品の利用範囲を多目的にするために流しこみ成型方式とする。

【発明を実施するための最良の形態】

【005】

本発明の実施の形態について説明致します。

▲1▼ 組成材の配合 製品の形状に必要な所要承を算定し、容積比で粘土1:シラス細骨材5を計上し混合する.

▲2▼ 次ぎは加水,ミキサーの工程ですが水量の算定が重要です.▲1▼の全重量×8〜14%を目安に試作し決める.

▲3▼ 混合された原料を成型器に投入し均一に均します.次に加圧,併用振動ですが,加圧は0,05Kg/cm2(例20×20cm=20Kg程度),振動による低減量は25%を目安にします.

▲4▼ 以上の工程により即脱形し、養生,自然乾燥する.

【発明の効果】

【006】

▲1▼ 耐熱温度 1300℃程度は有ります.

▲2▼ かさ比重 0,78程度

▲3▼ 製品の形 形枠の通りです。

▲4▼ 断熱性 熱伝導率=0,15(KCal,mhoC),中心部1300℃の時断熱材の厚さ15Cmで外壁面で30℃で有る.

▲5▼ 価格も安価 工場製品のため割安で有る.

【図面の簡単な説明】

【図1】 本発明の高温耐熱断熱材の斜視図

【図2】 Aの断面図

【符号の説明】

1 高温耐熱断熱材

2 シラス細骨材

3 粘土

【特許請求の範囲】

【請求項1】

▲1▼ 組成材はシラスを粒度選別(7,0〜2,5mm)した粒ぞろいの細骨材と粘土を規定配合し,ミキサーして成型する。

▲2▼ 混練のポイントはアワオコシ状の成型品を製造するために,水量、加圧,振動の条件を良好にする。

【請求項1】

▲1▼ 組成材はシラスを粒度選別(7,0〜2,5mm)した粒ぞろいの細骨材と粘土を規定配合し,ミキサーして成型する。

▲2▼ 混練のポイントはアワオコシ状の成型品を製造するために,水量、加圧,振動の条件を良好にする。

【図1】

【図2】

【図2】

【公開番号】特開2006−1261(P2006−1261A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−207926(P2004−207926)

【出願日】平成16年6月16日(2004.6.16)

【出願人】(500206641)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月16日(2004.6.16)

【出願人】(500206641)

【Fターム(参考)】

[ Back to top ]