高温部材の温度推定方法及び高温部材の寿命判定方法

【課題】高温部材の温度推定方法及び高温部材の寿命判定方法において、高温部材の温度を高精度に推定可能とする。

【解決手段】伝熱管の組織と劣化度合いの異なる複数の時効材組織とを比較し、伝熱管の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値をラーソンミラーパラメータの関係式に代入して伝熱管の温度を推定するようにしている。

【解決手段】伝熱管の組織と劣化度合いの異なる複数の時効材組織とを比較し、伝熱管の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値をラーソンミラーパラメータの関係式に代入して伝熱管の温度を推定するようにしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、ボイラで使用される伝熱管などの高温部材の温度を推定する高温部材の温度推定方法、並びに、この高温部材の温度推定方法で推定された温度に基づいてこの高温部材の寿命を判定する高温部材の寿命判定方法に関する。

【背景技術】

【0002】

例えば、複数の過熱器管をパネル化した伝熱管で構成されている。これらの鋼管は、主に低合金鋼により構成されている。この石炭焚きボイラでは、多数の鋼管が内部に蒸気が流通する伝熱管として使用される。この伝熱管は、高温高圧となる環境下で長時間、長期間にわたって運用されることから、管内面に水蒸気酸化スケールが生成される。そして、この水蒸気酸化スケールが成長し、所定のスケール厚さに到達すると、スケールの浮上りなどで伝熱阻害を引き起こし、管温度上昇によりクリープ破壊してしまうおそれがある。

【0003】

そのため、石炭焚きボイラでは、この伝熱管の残寿命を推定する必要がある。伝熱管などの高温部材寿命を推定するものとして、例えば、下記特許文献に記載されたものがある。特許文献1に記載されたNi基合金製部品のメタル温度、材料特性推定法は、ラーソンミラーパラメータの関係式に基づいて供試体の加熱温度、加熱時間から粒界炭化物の大きさとLMPパラメータとの関係を示すベースラインを求め、実機の各部の断面ミクロ組織から測定された粒界炭化物又は粒内炭化物の大きさからこのベースラインを利用してメタル温度を推定し、材料特性を推定するものである。また、特許文献2に記載されたボイラ用炭素鋼及びMo鋼の黒鉛化損傷診断法は、炭素鋼及びMo鋼を450℃以上の高温で長時間使用した場合の黒鉛化材料損傷度を、温度と時間をパラメータ式によるGパラメータに基づいて評価するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−035608号公報

【特許文献2】特開2009−139137号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した従来の伝熱管などの高温部材の温度推定方法では、伝熱管の内面に生成される水蒸気酸化スケールの厚さに基づいて高温部材の温度を推定している。ところが、伝熱管の内面に生成される水蒸気酸化スケールは、この伝熱管に作用する応力により割れや剥離が発生しやすく、水蒸気酸化スケールに割れや剥離が発生した場合には、水蒸気酸化スケールと高温部材の温度との関係がばらつき、水蒸気酸化スケールの厚さに基づいて高精度に高温部材の温度を推定することが困難となる。

【0006】

本発明は上述した課題を解決するものであり、高温部材の温度を高精度に推定可能とする高温部材の温度推定方法及び高温部材の寿命判定方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するための本発明の高温部材の温度推定方法は、高温部材の組織と劣化度合いの異なる複数の時効材組織とを比較し、前記高温部材の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値をラーソンミラーパラメータの関係式に代入して前記高温部材の温度を推定する、ことを特徴とするものである。

【0008】

従って、高温部材の組織変化に基づいてラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値から高温部材の温度を推定することとなり、高温部材に生成される水蒸気酸化スケールに拘わらず、高温部材の温度を高精度に推定することができる。

【0009】

本発明の高温部材の温度推定方法では、前記複数の時効材組織は、前記高温部材の硬さに類似する時効材料に対して、時効時間が異なる複数の組織であることを特徴としている。

【0010】

従って、高温部材の硬さに類似する時効材料を用いて、時効時間が異なる複数の時効材料における組織を予め用意しておき、この複数の時効材組織の中から高温部材の組織に相当する時効材組織を選定し、選定された時効材組織のラーソンミラーパラメータ値を求めることとなり、高温部材の温度を簡単に推定することができる。

【0011】

本発明の高温部材の温度推定方法では、前記高温部材は、添加された合金元素が所定割合以下である低合金鋼であり、少なくともフェライト組織とパーライト組織を有する材料であることを特徴としている。

【0012】

従って、高温部材を低合金鋼とすることで、フェライト組織やパーライト組織の変化に応じて適正な時効材組織を選定することができる。

【0013】

本発明の高温部材の温度推定方法では、前記高温部材におけるフェライト組織からの析出物の発生及びパーライト組織の消失に応じて、該高温部材の組織に相当する前記時効材組織を選定し、ラーソンミラーパラメータ値を求めることを特徴としている。

【0014】

従って、高温部材におけるフェライト組織からの析出物の発生、パーライト組織の消失に応じて高温部材のラーソンミラーパラメータ値を求めることとなり、適正なラーソンミラーパラメータ値を求めることができる。

【0015】

また、本発明の高温部材の寿命判定方法は、前記高温部材の温度推定方法により推定した前記高温部材の温度と、前記高温部材の使用時間と、前記高温部材に作用する応力とに基づいてラーソンミラーパラメータの関係式を用いて高温部材の寿命を判定する、ことを特徴とするものである。

【0016】

従って、高温部材の組織変化に基づいてラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値から高温部材の温度を推定し、この高温部材の温度と応力と加熱温度に基づいて寿命を判定することとなり、高温部材に生成される水蒸気酸化スケールに拘わらず、高温部材の寿命を高精度に推定することができる。

【発明の効果】

【0017】

本発明の高温部材の温度推定方法及び高温部材の寿命判定方法によれば、高温部材の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、ラーソンミラーパラメータ値に基づいて高温部材の温度を推定し、この高温部材の温度と使用時間と応力とに基づいて寿命を判定するので、高温部材の温度を高精度に推定し、その結果、高温部材の寿命を高精度に推定することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の一実施例に係る高温部材の温度推定方法として伝熱管における組織変化を表すグラフである。

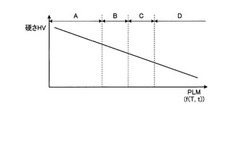

【図2】図2は、本実施例の高温部材の寿命判定方法として伝熱管における組織変化からPLMを求めるためのグラフである。

【図3−1】図3−1は、領域Aにおける組織を表す概略図である。

【図3−2】図3−2は、領域Bにおける組織を表す概略図である。

【図3−3】図3−3は、領域Cにおける組織を表す概略図である。

【図3−4】図3−4は、領域Dにおける組織を表す概略図である。

【図4】図4は、本実施例の高温部材の寿命判定方法としての伝熱管に対する応力とPLMとの関係を表すグラフである。

【発明を実施するための形態】

【0019】

以下に添付図面を参照して、本発明に係る高温部材の温度推定方法及び高温部材の寿命判定方法の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

【実施例】

【0020】

図1は、本発明の一実施例に係る高温部材の温度推定方法として伝熱管における組織変化を表すグラフ、図2は、本実施例の高温部材の寿命判定方法として伝熱管における組織変化からPLMを求めるためのグラフ、図3−1は、領域Aにおける組織を表す概略図、図3−2は、領域Bにおける組織を表す概略図、図3−3は、領域Cにおける組織を表す概略図、図3−4は、領域Dにおける組織を表す概略図、図4は、本実施例の高温部材の寿命判定方法としての伝熱管に対する応力とPLMとの関係を表すグラフである。

【0021】

本実施例の高温部材の温度推定方法及び高温部材の寿命判定方法では、高温部材としてボイラに使用される伝熱管を対象とし、この伝熱管の材料を低合金鋼としている。この低合金鋼は、鉄を主成分とし、合金元素(例えば、クロムやモリブデンなど)が所定割合(例えば、5[mass%])以下添加された鋼である。そして、この低合金鋼は、組織として少なくともフェライト組織とパーライト組織を有する材料である。

【0022】

本実施例の高温部材の温度推定方法は、伝熱管(高温部材)の組織と劣化度合いの異なる複数の時効材組織とを比較し、この伝熱管の組織に相当する時効材組織からラーソンミラーパラメータ(PLM)値を求め、このPLM値をラーソンミラーパラメータの関係式に代入して伝熱管の温度を推定するものである。

【0023】

この場合、複数の時効材組織は、伝熱管の硬さに類似する時効材料に対して、時効時間や時効温度が異なる複数の組織である。そして、伝熱管におけるフェライト組織からの析出物の発生及びパーライト組織の消失に応じて、伝熱管の組織に相当する時効材組織を選定し、PLM値を求める。

【0024】

そして、本実施例の高温部材の寿命判定方法は、上述の高温部材の温度推定方法により推定した伝熱管の温度と、伝熱管に作用する応力とに基づいて伝熱管の加熱温度を算出し、伝熱管の温度と応力と加熱温度に基づいてラーソンミラーパラメータの関係式を用いて伝熱管の残寿命を判定するものである。

【0025】

即ち、時効材料は、伝熱管の硬さに類似する時効材料として低合金鋼を用い、伝熱管と同様に、複数の温度環境、例えば、500℃、550℃、600℃、650℃、700℃という温度環境で、所定時間(所定期間)加熱された状態に維持する。そして、例えば、加熱時間が10時間、100時間、1000時間、10000時間であるときの時効材料における組織変化を観察する。この場合、光学顕微鏡により時効材料の表面の組織を観察する。

【0026】

時効材料として低合金鋼は、組織としてフェライト組織とパーライト組織を有している。時効材料は、加熱温度及び加熱時間に応じてこのフェライト組織とパーライト組織が変化する。つまり、時効材料は、加熱前は、図3−1に示すように、白色で表されるフェライト組織と黒色で表されるパーライト組織が存在している。この時効材料に対して加熱を開始し、加熱温度を上昇させたり、加熱時間を長くしたりすると、時効材料は、このフェライト組織に析出物が発生すると共に、パーライト組織が消失する。

【0027】

まず、時効材料は、図3−2に示すように、白色で表されるフェライト組織内に析出物(炭化物)が発生し、次に、図3−3に示すように、パーライト組織内の炭化物が分散し、続いて、図3−4に示すように、パーライト組織が消失して粒界無析出帯が形成される。ここで、図3−1から図3−4で表した領域をそれぞれ領域A、領域B、領域C、領域Dとすると、図1に示すように、時効材料の加熱時間を横軸とし、加熱温度を縦軸とするとき、領域A、領域B、領域C、領域Dを区画することが可能となる。

【0028】

そして、この図1に表すグラフを時効材料のラーソンミラーパラメータ(PLM)値に対するビッカース硬さとすると、図2に示すように、この場合でも、4つの領域A、領域B、領域C、領域Dを区画することができる。ここで、PLM値は、時効材料の加熱温度Tと加熱時間tの関数である。

【0029】

従って、本実施例の伝熱管の温度推定方法では、伝熱管の組織と、上述した4つの領域A、領域B、領域C、領域Dにおける時効材組織における代表的な組織とを比較し、この伝熱管の組織が、4つの領域A、領域B、領域C、領域Dのうちのどの時効材組織に相当するかを判定する。そして、伝熱管の組織に相当する時効材組織(領域A、領域B、領域C、領域D)が判定されると、この図2のグラフを用いて伝熱管のPLM値を求めることができる。

【0030】

即ち、求めたPLM値を、下記に示すラーソンミラーパラメータの関係式に代入することで、伝熱管の温度を推定することができる。ここで、Tは伝熱管の加熱温度(絶対温度K)、tは伝熱管の加熱時間(ボイラの累計運転時間)、Cは材料定数である。

T=PLM/(C+logt)

【0031】

また、図2に示すように、時効材組織が領域A、領域B、領域C、領域Dの組織のように変化するとき、ビッカース硬さHVも低下することから、伝熱管の組織と時効材組織(領域A、領域B、領域C、領域Dの組織)とを比較すると共に、伝熱管の硬さと時効材組織の硬さを比較することで、伝熱管のPLM値を求めるようにしてもよい。

【0032】

そして、本実施例の高温部材の寿命判定方法では、図4に示すように、上述のように求めた伝熱管の加熱温度Tと、伝熱管の加熱時間(使用時間)tと、伝熱管に作用する応力Pとに基づいてラーソンミラーパラメータの関係式を用いて伝熱管の寿命を判定する。即ち、図4に示すように、PLMに対する伝熱管に作用する応力Pの変化を表すグラフを用いることで、伝熱管の寿命を判定することができる。

【0033】

つまり、伝熱管に作用する応力Pは、伝熱管内の蒸気圧力として計測することができ、伝熱管の加熱時間tは、ボイラの累計運転時間として計測することができ、伝熱管の加熱温度Tは、上述した方法で推定することができる。従って、ラーソンミラーパラメータの関係式、つまり、図4のグラフを用いて伝熱管のクリープ寿命を推定することができる。その結果、ボイラの健全性を判定することが可能となる。

【0034】

この場合、例えば、伝熱管のクリープ寿命推定法として、一般的には、実機で高温長時間運用されたサンプル管を用い、クリープ破断試験を実施し、その結果から残寿命を推定する手法がある。クリープ破断試験は、実機条件(温度、応力)での未使用材のクリープ破断強度(時間)から実機サンプル管のクリープ破断強度(時間)を差引いた破断強度を実機条件化での残寿命として推定する方法である。ここで、残寿命推定には、実機伝熱管のメタル温度が必要であり、本実施例の組織からのメタル温度の推定法を用いることで実機伝熱管の使用温度を精度良く推定できる。

【0035】

このように本実施例の高温部材の温度推定方法にあっては、伝熱管の組織と劣化度合いの異なる複数の時効材組織とを比較し、伝熱管の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値をラーソンミラーパラメータの関係式に代入して伝熱管の温度を推定するようにしている。

【0036】

従って、伝熱管の組織変化に基づいてラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値から伝熱管の温度を推定することとなり、伝熱管に生成される水蒸気酸化スケールに拘わらず、伝熱管の温度を高精度に推定することができる。

【0037】

また、本実施例の高温部材の温度推定方法では、複数の時効材組織は、伝熱管の硬さに類似する時効材料に対して、時効時間や時効温度が異なる複数の組織としている。従って、伝熱管の硬さに類似する時効材料を用いて、時効条件が異なる複数の時効材料における組織を予め用意しておき、この複数の時効材組織の中から伝熱管の組織に相当する時効材組織を選定し、選定された時効材組織のラーソンミラーパラメータ値を求めることとなり、伝熱管の温度を簡単に推定することができる。

【0038】

また、本実施例の高温部材の温度推定方法では、伝熱管は、添加された合金元素が所定割合以下である低合金鋼であり、少なくともフェライト組織とパーライト組織を有する材料である。従って、伝熱管を低合金鋼とすることで、フェライト組織やパーライト組織の変化に応じて適正な時効材組織を選定することができる。

【0039】

また、本実施例の高温部材の温度推定方法では、伝熱管におけるフェライト組織からの析出物の発生及びパーライト組織の消失に応じて、伝熱管の組織に相当する時効材組織を選定し、ラーソンミラーパラメータ値を求めるようにしている。従って、伝熱管におけるフェライト組織からの析出物の発生、パーライト組織の消失に応じて伝熱管のラーソンミラーパラメータ値を求めることとなり、適正なラーソンミラーパラメータ値を求めることができる。

【0040】

また、本実施例の高温部材の寿命判定方法にあって、上述した高温部材の温度推定方法により推定した伝熱管の温度と、伝熱管の使用時間と、伝熱管に作用する応力とに基づいてラーソンミラーパラメータの関係式を用いて伝熱管の寿命を判定するようにしている。

【0041】

従って、伝熱管の組織変化に基づいてラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値から伝熱管の温度を推定し、この伝熱管の温度と応力と加熱温度に基づいて寿命を判定することとなり、伝熱管に生成される水蒸気酸化スケールに拘わらず、伝熱管の寿命を高精度に推定することができる。

【0042】

なお、上述した実施例では、高温部材としてボイラに使用される伝熱管を適用して説明したが、伝熱管に限定されるものではなく、管寄せ管台でもよい。

【符号の説明】

【0043】

T 加熱温度(温度)

t 加熱時間(使用時間)

PLM ラーソンミラーパラメータ

HV ビッカース硬さ

【技術分野】

【0001】

本発明は、例えば、ボイラで使用される伝熱管などの高温部材の温度を推定する高温部材の温度推定方法、並びに、この高温部材の温度推定方法で推定された温度に基づいてこの高温部材の寿命を判定する高温部材の寿命判定方法に関する。

【背景技術】

【0002】

例えば、複数の過熱器管をパネル化した伝熱管で構成されている。これらの鋼管は、主に低合金鋼により構成されている。この石炭焚きボイラでは、多数の鋼管が内部に蒸気が流通する伝熱管として使用される。この伝熱管は、高温高圧となる環境下で長時間、長期間にわたって運用されることから、管内面に水蒸気酸化スケールが生成される。そして、この水蒸気酸化スケールが成長し、所定のスケール厚さに到達すると、スケールの浮上りなどで伝熱阻害を引き起こし、管温度上昇によりクリープ破壊してしまうおそれがある。

【0003】

そのため、石炭焚きボイラでは、この伝熱管の残寿命を推定する必要がある。伝熱管などの高温部材寿命を推定するものとして、例えば、下記特許文献に記載されたものがある。特許文献1に記載されたNi基合金製部品のメタル温度、材料特性推定法は、ラーソンミラーパラメータの関係式に基づいて供試体の加熱温度、加熱時間から粒界炭化物の大きさとLMPパラメータとの関係を示すベースラインを求め、実機の各部の断面ミクロ組織から測定された粒界炭化物又は粒内炭化物の大きさからこのベースラインを利用してメタル温度を推定し、材料特性を推定するものである。また、特許文献2に記載されたボイラ用炭素鋼及びMo鋼の黒鉛化損傷診断法は、炭素鋼及びMo鋼を450℃以上の高温で長時間使用した場合の黒鉛化材料損傷度を、温度と時間をパラメータ式によるGパラメータに基づいて評価するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−035608号公報

【特許文献2】特開2009−139137号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した従来の伝熱管などの高温部材の温度推定方法では、伝熱管の内面に生成される水蒸気酸化スケールの厚さに基づいて高温部材の温度を推定している。ところが、伝熱管の内面に生成される水蒸気酸化スケールは、この伝熱管に作用する応力により割れや剥離が発生しやすく、水蒸気酸化スケールに割れや剥離が発生した場合には、水蒸気酸化スケールと高温部材の温度との関係がばらつき、水蒸気酸化スケールの厚さに基づいて高精度に高温部材の温度を推定することが困難となる。

【0006】

本発明は上述した課題を解決するものであり、高温部材の温度を高精度に推定可能とする高温部材の温度推定方法及び高温部材の寿命判定方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するための本発明の高温部材の温度推定方法は、高温部材の組織と劣化度合いの異なる複数の時効材組織とを比較し、前記高温部材の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値をラーソンミラーパラメータの関係式に代入して前記高温部材の温度を推定する、ことを特徴とするものである。

【0008】

従って、高温部材の組織変化に基づいてラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値から高温部材の温度を推定することとなり、高温部材に生成される水蒸気酸化スケールに拘わらず、高温部材の温度を高精度に推定することができる。

【0009】

本発明の高温部材の温度推定方法では、前記複数の時効材組織は、前記高温部材の硬さに類似する時効材料に対して、時効時間が異なる複数の組織であることを特徴としている。

【0010】

従って、高温部材の硬さに類似する時効材料を用いて、時効時間が異なる複数の時効材料における組織を予め用意しておき、この複数の時効材組織の中から高温部材の組織に相当する時効材組織を選定し、選定された時効材組織のラーソンミラーパラメータ値を求めることとなり、高温部材の温度を簡単に推定することができる。

【0011】

本発明の高温部材の温度推定方法では、前記高温部材は、添加された合金元素が所定割合以下である低合金鋼であり、少なくともフェライト組織とパーライト組織を有する材料であることを特徴としている。

【0012】

従って、高温部材を低合金鋼とすることで、フェライト組織やパーライト組織の変化に応じて適正な時効材組織を選定することができる。

【0013】

本発明の高温部材の温度推定方法では、前記高温部材におけるフェライト組織からの析出物の発生及びパーライト組織の消失に応じて、該高温部材の組織に相当する前記時効材組織を選定し、ラーソンミラーパラメータ値を求めることを特徴としている。

【0014】

従って、高温部材におけるフェライト組織からの析出物の発生、パーライト組織の消失に応じて高温部材のラーソンミラーパラメータ値を求めることとなり、適正なラーソンミラーパラメータ値を求めることができる。

【0015】

また、本発明の高温部材の寿命判定方法は、前記高温部材の温度推定方法により推定した前記高温部材の温度と、前記高温部材の使用時間と、前記高温部材に作用する応力とに基づいてラーソンミラーパラメータの関係式を用いて高温部材の寿命を判定する、ことを特徴とするものである。

【0016】

従って、高温部材の組織変化に基づいてラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値から高温部材の温度を推定し、この高温部材の温度と応力と加熱温度に基づいて寿命を判定することとなり、高温部材に生成される水蒸気酸化スケールに拘わらず、高温部材の寿命を高精度に推定することができる。

【発明の効果】

【0017】

本発明の高温部材の温度推定方法及び高温部材の寿命判定方法によれば、高温部材の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、ラーソンミラーパラメータ値に基づいて高温部材の温度を推定し、この高温部材の温度と使用時間と応力とに基づいて寿命を判定するので、高温部材の温度を高精度に推定し、その結果、高温部材の寿命を高精度に推定することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の一実施例に係る高温部材の温度推定方法として伝熱管における組織変化を表すグラフである。

【図2】図2は、本実施例の高温部材の寿命判定方法として伝熱管における組織変化からPLMを求めるためのグラフである。

【図3−1】図3−1は、領域Aにおける組織を表す概略図である。

【図3−2】図3−2は、領域Bにおける組織を表す概略図である。

【図3−3】図3−3は、領域Cにおける組織を表す概略図である。

【図3−4】図3−4は、領域Dにおける組織を表す概略図である。

【図4】図4は、本実施例の高温部材の寿命判定方法としての伝熱管に対する応力とPLMとの関係を表すグラフである。

【発明を実施するための形態】

【0019】

以下に添付図面を参照して、本発明に係る高温部材の温度推定方法及び高温部材の寿命判定方法の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

【実施例】

【0020】

図1は、本発明の一実施例に係る高温部材の温度推定方法として伝熱管における組織変化を表すグラフ、図2は、本実施例の高温部材の寿命判定方法として伝熱管における組織変化からPLMを求めるためのグラフ、図3−1は、領域Aにおける組織を表す概略図、図3−2は、領域Bにおける組織を表す概略図、図3−3は、領域Cにおける組織を表す概略図、図3−4は、領域Dにおける組織を表す概略図、図4は、本実施例の高温部材の寿命判定方法としての伝熱管に対する応力とPLMとの関係を表すグラフである。

【0021】

本実施例の高温部材の温度推定方法及び高温部材の寿命判定方法では、高温部材としてボイラに使用される伝熱管を対象とし、この伝熱管の材料を低合金鋼としている。この低合金鋼は、鉄を主成分とし、合金元素(例えば、クロムやモリブデンなど)が所定割合(例えば、5[mass%])以下添加された鋼である。そして、この低合金鋼は、組織として少なくともフェライト組織とパーライト組織を有する材料である。

【0022】

本実施例の高温部材の温度推定方法は、伝熱管(高温部材)の組織と劣化度合いの異なる複数の時効材組織とを比較し、この伝熱管の組織に相当する時効材組織からラーソンミラーパラメータ(PLM)値を求め、このPLM値をラーソンミラーパラメータの関係式に代入して伝熱管の温度を推定するものである。

【0023】

この場合、複数の時効材組織は、伝熱管の硬さに類似する時効材料に対して、時効時間や時効温度が異なる複数の組織である。そして、伝熱管におけるフェライト組織からの析出物の発生及びパーライト組織の消失に応じて、伝熱管の組織に相当する時効材組織を選定し、PLM値を求める。

【0024】

そして、本実施例の高温部材の寿命判定方法は、上述の高温部材の温度推定方法により推定した伝熱管の温度と、伝熱管に作用する応力とに基づいて伝熱管の加熱温度を算出し、伝熱管の温度と応力と加熱温度に基づいてラーソンミラーパラメータの関係式を用いて伝熱管の残寿命を判定するものである。

【0025】

即ち、時効材料は、伝熱管の硬さに類似する時効材料として低合金鋼を用い、伝熱管と同様に、複数の温度環境、例えば、500℃、550℃、600℃、650℃、700℃という温度環境で、所定時間(所定期間)加熱された状態に維持する。そして、例えば、加熱時間が10時間、100時間、1000時間、10000時間であるときの時効材料における組織変化を観察する。この場合、光学顕微鏡により時効材料の表面の組織を観察する。

【0026】

時効材料として低合金鋼は、組織としてフェライト組織とパーライト組織を有している。時効材料は、加熱温度及び加熱時間に応じてこのフェライト組織とパーライト組織が変化する。つまり、時効材料は、加熱前は、図3−1に示すように、白色で表されるフェライト組織と黒色で表されるパーライト組織が存在している。この時効材料に対して加熱を開始し、加熱温度を上昇させたり、加熱時間を長くしたりすると、時効材料は、このフェライト組織に析出物が発生すると共に、パーライト組織が消失する。

【0027】

まず、時効材料は、図3−2に示すように、白色で表されるフェライト組織内に析出物(炭化物)が発生し、次に、図3−3に示すように、パーライト組織内の炭化物が分散し、続いて、図3−4に示すように、パーライト組織が消失して粒界無析出帯が形成される。ここで、図3−1から図3−4で表した領域をそれぞれ領域A、領域B、領域C、領域Dとすると、図1に示すように、時効材料の加熱時間を横軸とし、加熱温度を縦軸とするとき、領域A、領域B、領域C、領域Dを区画することが可能となる。

【0028】

そして、この図1に表すグラフを時効材料のラーソンミラーパラメータ(PLM)値に対するビッカース硬さとすると、図2に示すように、この場合でも、4つの領域A、領域B、領域C、領域Dを区画することができる。ここで、PLM値は、時効材料の加熱温度Tと加熱時間tの関数である。

【0029】

従って、本実施例の伝熱管の温度推定方法では、伝熱管の組織と、上述した4つの領域A、領域B、領域C、領域Dにおける時効材組織における代表的な組織とを比較し、この伝熱管の組織が、4つの領域A、領域B、領域C、領域Dのうちのどの時効材組織に相当するかを判定する。そして、伝熱管の組織に相当する時効材組織(領域A、領域B、領域C、領域D)が判定されると、この図2のグラフを用いて伝熱管のPLM値を求めることができる。

【0030】

即ち、求めたPLM値を、下記に示すラーソンミラーパラメータの関係式に代入することで、伝熱管の温度を推定することができる。ここで、Tは伝熱管の加熱温度(絶対温度K)、tは伝熱管の加熱時間(ボイラの累計運転時間)、Cは材料定数である。

T=PLM/(C+logt)

【0031】

また、図2に示すように、時効材組織が領域A、領域B、領域C、領域Dの組織のように変化するとき、ビッカース硬さHVも低下することから、伝熱管の組織と時効材組織(領域A、領域B、領域C、領域Dの組織)とを比較すると共に、伝熱管の硬さと時効材組織の硬さを比較することで、伝熱管のPLM値を求めるようにしてもよい。

【0032】

そして、本実施例の高温部材の寿命判定方法では、図4に示すように、上述のように求めた伝熱管の加熱温度Tと、伝熱管の加熱時間(使用時間)tと、伝熱管に作用する応力Pとに基づいてラーソンミラーパラメータの関係式を用いて伝熱管の寿命を判定する。即ち、図4に示すように、PLMに対する伝熱管に作用する応力Pの変化を表すグラフを用いることで、伝熱管の寿命を判定することができる。

【0033】

つまり、伝熱管に作用する応力Pは、伝熱管内の蒸気圧力として計測することができ、伝熱管の加熱時間tは、ボイラの累計運転時間として計測することができ、伝熱管の加熱温度Tは、上述した方法で推定することができる。従って、ラーソンミラーパラメータの関係式、つまり、図4のグラフを用いて伝熱管のクリープ寿命を推定することができる。その結果、ボイラの健全性を判定することが可能となる。

【0034】

この場合、例えば、伝熱管のクリープ寿命推定法として、一般的には、実機で高温長時間運用されたサンプル管を用い、クリープ破断試験を実施し、その結果から残寿命を推定する手法がある。クリープ破断試験は、実機条件(温度、応力)での未使用材のクリープ破断強度(時間)から実機サンプル管のクリープ破断強度(時間)を差引いた破断強度を実機条件化での残寿命として推定する方法である。ここで、残寿命推定には、実機伝熱管のメタル温度が必要であり、本実施例の組織からのメタル温度の推定法を用いることで実機伝熱管の使用温度を精度良く推定できる。

【0035】

このように本実施例の高温部材の温度推定方法にあっては、伝熱管の組織と劣化度合いの異なる複数の時効材組織とを比較し、伝熱管の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値をラーソンミラーパラメータの関係式に代入して伝熱管の温度を推定するようにしている。

【0036】

従って、伝熱管の組織変化に基づいてラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値から伝熱管の温度を推定することとなり、伝熱管に生成される水蒸気酸化スケールに拘わらず、伝熱管の温度を高精度に推定することができる。

【0037】

また、本実施例の高温部材の温度推定方法では、複数の時効材組織は、伝熱管の硬さに類似する時効材料に対して、時効時間や時効温度が異なる複数の組織としている。従って、伝熱管の硬さに類似する時効材料を用いて、時効条件が異なる複数の時効材料における組織を予め用意しておき、この複数の時効材組織の中から伝熱管の組織に相当する時効材組織を選定し、選定された時効材組織のラーソンミラーパラメータ値を求めることとなり、伝熱管の温度を簡単に推定することができる。

【0038】

また、本実施例の高温部材の温度推定方法では、伝熱管は、添加された合金元素が所定割合以下である低合金鋼であり、少なくともフェライト組織とパーライト組織を有する材料である。従って、伝熱管を低合金鋼とすることで、フェライト組織やパーライト組織の変化に応じて適正な時効材組織を選定することができる。

【0039】

また、本実施例の高温部材の温度推定方法では、伝熱管におけるフェライト組織からの析出物の発生及びパーライト組織の消失に応じて、伝熱管の組織に相当する時効材組織を選定し、ラーソンミラーパラメータ値を求めるようにしている。従って、伝熱管におけるフェライト組織からの析出物の発生、パーライト組織の消失に応じて伝熱管のラーソンミラーパラメータ値を求めることとなり、適正なラーソンミラーパラメータ値を求めることができる。

【0040】

また、本実施例の高温部材の寿命判定方法にあって、上述した高温部材の温度推定方法により推定した伝熱管の温度と、伝熱管の使用時間と、伝熱管に作用する応力とに基づいてラーソンミラーパラメータの関係式を用いて伝熱管の寿命を判定するようにしている。

【0041】

従って、伝熱管の組織変化に基づいてラーソンミラーパラメータ値を求め、このラーソンミラーパラメータ値から伝熱管の温度を推定し、この伝熱管の温度と応力と加熱温度に基づいて寿命を判定することとなり、伝熱管に生成される水蒸気酸化スケールに拘わらず、伝熱管の寿命を高精度に推定することができる。

【0042】

なお、上述した実施例では、高温部材としてボイラに使用される伝熱管を適用して説明したが、伝熱管に限定されるものではなく、管寄せ管台でもよい。

【符号の説明】

【0043】

T 加熱温度(温度)

t 加熱時間(使用時間)

PLM ラーソンミラーパラメータ

HV ビッカース硬さ

【特許請求の範囲】

【請求項1】

高温部材の組織と劣化度合いの異なる複数の時効材組織とを比較し、

前記高温部材の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、

このラーソンミラーパラメータ値をラーソンミラーパラメータの関係式に代入して前記高温部材の温度を推定する、

ことを特徴とする高温部材の温度推定方法。

【請求項2】

前記複数の時効材組織は、前記高温部材の硬さに類似する時効材料に対して、時効時間が異なる複数の組織であることを特徴とする請求項1に記載の高温部材の温度推定方法。

【請求項3】

前記高温部材は、添加された合金元素が所定割合以下である低合金鋼であり、少なくともフェライト組織とパーライト組織を有する材料であることを特徴とする請求項1または2に記載の高温部材の温度推定方法。

【請求項4】

前記高温部材におけるフェライト組織からの析出物の発生及びパーライト組織の消失に応じて、該高温部材の組織に相当する前記時効材組織を選定し、ラーソンミラーパラメータ値を求めることを特徴とする請求項3に記載の高温部材の温度推定方法。

【請求項5】

前記請求項1から4のいずれか一つに記載の高温部材の温度推定方法により推定した前記高温部材の温度と、前記高温部材の使用時間と、前記高温部材に作用する応力とに基づいてラーソンミラーパラメータの関係式を用いて高温部材の寿命を判定する、

ことを特徴とする高温部材の寿命判定方法。

【請求項1】

高温部材の組織と劣化度合いの異なる複数の時効材組織とを比較し、

前記高温部材の組織に相当する時効材組織からラーソンミラーパラメータ値を求め、

このラーソンミラーパラメータ値をラーソンミラーパラメータの関係式に代入して前記高温部材の温度を推定する、

ことを特徴とする高温部材の温度推定方法。

【請求項2】

前記複数の時効材組織は、前記高温部材の硬さに類似する時効材料に対して、時効時間が異なる複数の組織であることを特徴とする請求項1に記載の高温部材の温度推定方法。

【請求項3】

前記高温部材は、添加された合金元素が所定割合以下である低合金鋼であり、少なくともフェライト組織とパーライト組織を有する材料であることを特徴とする請求項1または2に記載の高温部材の温度推定方法。

【請求項4】

前記高温部材におけるフェライト組織からの析出物の発生及びパーライト組織の消失に応じて、該高温部材の組織に相当する前記時効材組織を選定し、ラーソンミラーパラメータ値を求めることを特徴とする請求項3に記載の高温部材の温度推定方法。

【請求項5】

前記請求項1から4のいずれか一つに記載の高温部材の温度推定方法により推定した前記高温部材の温度と、前記高温部材の使用時間と、前記高温部材に作用する応力とに基づいてラーソンミラーパラメータの関係式を用いて高温部材の寿命を判定する、

ことを特徴とする高温部材の寿命判定方法。

【図1】

【図2】

【図3−1】

【図3−2】

【図3−3】

【図3−4】

【図4】

【図2】

【図3−1】

【図3−2】

【図3−3】

【図3−4】

【図4】

【公開番号】特開2012−137242(P2012−137242A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−289954(P2010−289954)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]