高温配管の応力測定方法

【課題】高温配管の応力測定を可能にする。

【解決手段】高温配管の応力測定方法であって、前記高温配管5上の複数の測定点Pに対して、格子パターン12を付したマグネット板10を取り付ける第一ステップと、前記各マグネット板10の格子パターン12をカメラ20により同時撮影する処理を、前記高温配管5が初期温度の状態にて行う第二ステップと、前記各マグネット板10の格子パターン12をカメラ20により同時撮影する処理を、前記高温配管5が初期温度より高い高温状態で行う第三ステップと、前記第二、第三ステップで撮影した各格子パターン12の画像データから、サンプリングモアレ法を用いて、配管温度変化に伴う各測定点Pの変位量を決定する第四ステップと、前記第四ステップにて決定した各測定点Pの変位量に基づいて前記高温配管の応力分布を決定する第五ステップと、を含む。

【解決手段】高温配管の応力測定方法であって、前記高温配管5上の複数の測定点Pに対して、格子パターン12を付したマグネット板10を取り付ける第一ステップと、前記各マグネット板10の格子パターン12をカメラ20により同時撮影する処理を、前記高温配管5が初期温度の状態にて行う第二ステップと、前記各マグネット板10の格子パターン12をカメラ20により同時撮影する処理を、前記高温配管5が初期温度より高い高温状態で行う第三ステップと、前記第二、第三ステップで撮影した各格子パターン12の画像データから、サンプリングモアレ法を用いて、配管温度変化に伴う各測定点Pの変位量を決定する第四ステップと、前記第四ステップにて決定した各測定点Pの変位量に基づいて前記高温配管の応力分布を決定する第五ステップと、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温配管の応力測定方法に関する。

【背景技術】

【0002】

例えば、火力発電プラントでは、ボイラで加熱した高温高圧の蒸気を配管を利用してタービンに送っている。この種の高温で使用される配管は金属製であり、熱伸び・収縮を起こす。現状では、高温配管を支持する吊り装置にばね式のものを使用しているほか、配管に曲げ部を設けて高温配管の熱伸び・収縮を逃がすことで、応力を分散させている。

また、下記特許文献1には、サンプリングモアレ法を用いて構造物の変位量を測定する提案がされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−264852号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来では、熱伸び・収縮量を設計時に計算で求めてあるが、実機配管の熱伸び・収縮量や応力分布が計算値通りであるか検証されていない。高温配管の寿命の消費や継手からの蒸気漏れを防ぐには、高温配管の応力を管理することが必要であり、高温配管の応力分布を測定する方法を確立することが求められていた。

本発明は上記のような事情に基づいて完成されたものであって、高温配管の応力測定を可能にすることを目的とする。

【課題を解決するための手段】

【0005】

本発明は、高温配管の応力測定方法であって、前記高温配管上の複数の測定点に対して、表面に格子パターンを付した測定部材を取り付ける第一ステップと、前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度の状態にて行う第二ステップと、前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度より高い高温状態で行う第三ステップと、前記第二ステップと前記第三ステップで撮影した各格子パターンの画像データから、サンプリングモアレ法を用いて、配管温度変化に伴う各測定点の変位量を決定する第四ステップと、前記第四ステップにて決定した各測定点の変位量に基づいて、前記高温状態における前記高温配管の応力分布を決定する第五ステップと、を含むところに特徴を有する。この発明によれば、高温配管の応力分布を測定することが可能である。

【0006】

本発明は、高温配管の応力測定方法であって、前記高温配管上の複数の測定点に対して、表面に格子パターンを付した測定部材を取り付ける第一ステップと、前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度の状態にて行う第二ステップと、前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が前記初期温度から温度上昇する過程で一定時間おきに行う第三ステップと、前記第二ステップと前記第三ステップで撮影した各格子パターンの画像データから、サンプリングモアレ法を用いて、配管温度上昇過程における各時点について、前記各測定点の変位量を決定する第四ステップと、前記第四ステップにて決定した各測定点の変位量に基づいて、温度上昇過程における各時点の高温配管の応力分布を決定する第五ステップと、を含むところに特徴を有する。この発明によれば、温度上昇過程における各時刻の高温配管の応力分布を測定することが可能である。

【0007】

この発明の実施態様として、以下の構成とすることが好ましい。

・前記測定部材として、裏面に段差を持ち前記高温配管の外周面に複数点で当接するマグネット板を使用する。このようにすれば、高温配管に対して取り付けたマグネット板の姿勢を安定させることが可能であり、高温配管における各測定点の変位量を正確に計測できる。

【発明の効果】

【0008】

本発明によれば、高温配管の応力分布を測定することが可能となった。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態1においてサンプリングモアレ法の測定原理を示す図

【図2】同じく測定原理を示す図

【図3】火力発電プラントの概略図

【図4】高温配管の拡大図

【図5】マグネット板の斜視図

【図6】高温配管5にマグネット板を取り付けた状態を示す断面図

【図7】高温配管5にマグネット板を取り付けた状態を示す斜視図

【図8】高温状態における高温配管5A〜5Bの応力分布を示す図

【図9】実施形態2において発電機出力と配管温度の相関を示す図

【図10】撮影時刻T1における高温配管5A〜5Bの応力分布を示す図

【図11】撮影時刻T5における高温配管5A〜5Bの応力分布を示す図

【図12】撮影時刻T10における高温配管5A〜5Bの応力分布を示す図

【発明を実施するための形態】

【0010】

<実施形態1>

本発明の実施形態1を図1ないし図8を参照して説明する。

1.サンプリングモアレ法(位相シフトモアレ法)

サンプリングモアレ法は、格子パターンの微小な変位がモアレパターンの変位に拡大して現れることを利用して、構造物の微小な変位量を測定するものである。以下、サンプリングモアレ法による変位量の測定原理を、一次元の変位量を例にとって説明する。

【0011】

格子パターンは黒と白の縞模様のパターンであり、格子パターンを画像処理することにより、モアレパターンが得られる。例えば、図1の(a)に示すように、縞模様がX方向に繰り返された一次元格子パターン50をデジタルカメラ20で撮影すると、図1の(b)に示す画像が得られる。尚、図1の(b)に示す小さな格子はカメラ20の1画素を示している。

【0012】

そして、得られた一次元格子パターン50の画像から、図1の(c)に示すように、例えば4画素ごとに画素を間引いて、間引いた画素間を濃度が連続的に変化するように補間すると、図1の(d)に示すように、モアレパターン60が現れる。

【0013】

モアレパターン60の周期は、一次元格子パターン50の周期に比べて長い。そして、図2に示すように一次元格子パターン50のX方向の変位量が「δ1」であったとすると、モアレパターン60のX方向の変位量は「δ2」となり、一次元格子パターン50の微小な変位量がモアレパターン60に拡大して現れる。そして、「δ1」と「δ2」は、次の(1)式の関係となる。

【0014】

δ1=δ2(Ps/Pm)・・・・・(1)式

Psは、一次元格子パターン50のピッチ(1周期の長さ)である。また、Pmは、モアレパターンのピッチ(1周期の長さ)である。

【0015】

そのため、測定対象物に予め格子パターン50を付しておいて、モアレパターン60の変化量を調べることにより、上記(1)式から、測定対象物の変位量を計測出来る。

【0016】

尚、格子パターン50の繰り返しピッチL1に対して画素の間引き間隔L2を出来る限り近く設定することが好ましい。というのも、L1をL2に近くすると、測定対象物の変位量の測定誤差を小さくなるからである。また、L1とL2の大小関係を、L1>L2に設定すると、測定対象物の変位に対してモアレパターンの変位が逆方向になり、L2>L1に設定すると、測定対象物の変位に対してモアレパターンの変位が同方向になることが知られている。

【0017】

また、上記では、1次元格子パターン50を例にとって説明したが、格子パターンを二次元に拡張すると、測定対象物の2次元変位量(X方向とY方向の変位量)が計測出来る。

2.測定対象物の構造説明

火力発電プラントUはボイラ3、高温配管5、タービン7、発電機9などを備え、ボイラ1で加熱した高温・高圧の蒸気を、高温配管5を介してタービン7に送って発電機9により発電するものである。

【0018】

上記高温配管5は、外径が1m程度の大型管であり、SB42などの炭素鋼よりなる。高温配管5は、ばね式の吊り装置により吊られた状態で支持されている。また、高温配管5は、フランジ6間にパッキンを介挿させることで、継手部分における気密を確保する構成となっている。係る高温配管5は、発電機9の出力が0%〜100%まで変化するとき、配管温度(表面温度)が初期温度(約20℃)〜約280℃に上昇する。そのため、熱伸びが生じ、高温配管5の各部に応力が発生する。

【0019】

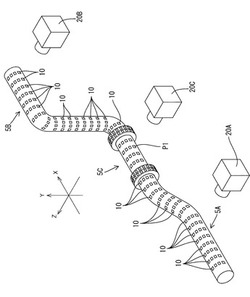

本実施形態では、図3に示すA部の高温配管5を測定対象として温度変化に伴う高温配管5の応力分布を測定する。尚、A部の高温配管5は、図4に示すように、高温配管5Aと高温配管5Bを直線状の高温配管5Cで連結した構造となっており、その全長は、概ね10m程度である。尚、各高温配管5A、5B、5Cはパッキンを介挿させたフランジ6により結合されている。

【0020】

3.高温配管5に格子パターン12を取り付けるためのマグネット板10の構造説明

マグネット板10(本発明の「測定部材」に相当)は、フェライトを焼結したものであり、概ね100mm程度の正方形をしている。図5に示すように、マグネット板10の表面には、2次元格子パターン12が印刷されている。二次元格子パターン12は白色と黒色とを交互に繰り返す縞模様をX方向、Y方向の2方向に形成したものである。

【0021】

また、マグネット板10の裏面であって、図5に示す右手前側の縁部には段差部15が形成されている。段差部15はマグネット板10の裏面に小マグネット板を重ねたものであり、マグネット板10の全長に渡っている。このような段差部15を設けることで、図6に示すように、測定対象である高温配管5に対してマグネット板10を取り付けた時に、マグネット板10を高温配管5の外周面に2点当たりさせることが可能となる。

【0022】

4.高温配管5の応力測定方法

応力測定方法は、以下に説明する第一ステップから第五ステップの5つのステップから構成されている。尚、測定開始前の状態において火力発電プラントUは停止状態(発電機出力は0%)にあり、高温配管5の配管温度は初期温度(約20度)であるとする。

【0023】

まず、第一ステップでは、高温配管5上の複数の測定点Pに対して、格子パターン12を印刷した表面を上に向けて、マグネット板10を取り付ける作業が行われる。図4に示すように、測定点Pは、高温配管5A〜5Cの全体(配管外周面やフランジ外周面など)に概ね均等に設定してあるので、この実施形態では、図7に示すように、高温配管5A〜5Cの全体にマグネット板10を取り付ける必要がある。

【0024】

続く、第二ステップでは、高温配管5が初期温度である状態にて、高温配管5の各測定点Pに取り付けたマグネット板10の格子パターン12を、カメラ20により、Z方向(X−Y平面に直交する方向)から同時撮影する撮影処理が行われる。図7に示すように、この実施形態では、測定エリアを3つに分割して各エリアごとにカメラ20を設置しており、3台のカメラ20A〜20Cを使用して、高温配管5の各測定点Pに取り付けたマグネット板10の格子パターン12を、分担して同時撮影する。

【0025】

尚、この例では、測定点Pの個数を概ね150程度に設定してあり、1台のカメラ20で概ね50個程度のマグネット板10を撮影するようになっている。

【0026】

続く、第三ステップは、火力発電プラントUの運転開始後に行われる。具体的に説明すると、運転開始後、発電機出力は上昇し、やがて100%になり、高温配管5の配管温度は約280℃(蒸気温は300℃)の高温状態となる。第三ステップでは、配管温度が約280℃の高温状態になった時点で、高温配管5の各測定点Pに取り付けたマグネット板10の格子パターン12を、3台のカメラ20によって、Z方向(X−Y平面に直交する方向)から同時撮影する。

【0027】

次に、第四ステップでは、第二ステップと第三ステップで撮影した各格子パターン12の画像データから、サンプリングモアレ法を用いて、各測定点PのX方向の変位量と、Y方向の変位量を決定する。

【0028】

例えば、図7に示すカメラ20Cの正面に位置する測定点P1のX方向の変位量であれば、測定点P1に取り付けたマグネット板10の格子パターン12の画像データから初期温度におけるX方向のモアレパターンと、高温状態におけるX方向のモアレパターンをまず生成する。

【0029】

次に、両モアレパターンを比較してモアレパターンのX方向の変位量を計測する。これにより、計測したX方向のモアレパターンの変位量から、測定点P1のX方向の変位量を、上記(1)式を使って求めることが可能である。また、同様にして、Y方向のモアレパターンの変位量から測定点P1のY方向の変位量を、上記(1)式を使って求めることが出来る。

【0030】

次に、第五ステップでは、第四ステップにて決定した各測定点Pの変位量に基づいて、高温配管5の連続体モデルを生成する。具体的には、逆問題解析(解析には有限要素法を用いる)を、コンピュータを用いて行って、各測定点Pに対応する連続体モデルの節点(連続体モデルを各要素に分割した時の節点)の変位量が、第四ステップで算出した変位量に概ね一致するように、各節点の変位量、各節点に加わる力が決定される。これにより、第四ステップで求めた変位量を模擬した高温配管5の連続体モデルが生成される。

【0031】

この連続体モデルを生成することで、同時に高温状態における高温配管5A〜5Bの変位量(連続体としての変位量)と、高温状態における高温配管5A〜5Bの応力分布が得られる。というのも、各節点の変位量を積み上げることで、高温状態における高温配管5A〜5Bの変位量(連続体としての変位量)を求めることが可能であり、各節点に加わる力が、高温状態における高温配管5の応力であるからである。そして、この実施形態では、図8に示すように、解析結果である高温配管5A〜5Bの応力分布を色の変化で表示することとしている。図8の例であれば、高温配管5A〜5BのコーナのB部〜D部に引っ張り方向の応力が作用していることが見てとれる。

【0032】

尚、有限要素法とは、数値解析の手法のうち、対象を微小で単純な要素の集合体とみなして、各要素に分割して要素ごとの解析を行い、全体の挙動の近似値を求める手法のことである。

【0033】

5.効果説明

以上説明したように、本実施形態では、高温配管5の応力分布が測定出来る。よって、実測値に基づく高温配管5の応力管理が可能となり、継手からの蒸気漏れを未然に防止することや、高温配管5の劣化を抑制して寿命を伸ばすことが可能となる。

【0034】

例えば、蒸気漏れについて言えば、引っ張り方向の応力が作用している場所は、パッキンが緩み易く、蒸気漏れを起こしやすい。従って、引っ張り方向の応力が働いていて蒸気漏れが起き易い、と判断される箇所が発見された場合には、当該部分のフランジ6を強く締めてパッキンが緩まないようにしたり、また、吊り装置による高温配管5の吊り構造を見直して、応力の分散化を図ることで、蒸気漏洩を未然に防止出来る。

【0035】

また、本実施形態では、マグネット板10の裏面に段差を設けて、高温配管5の外周面にマグネット板10が複数点で当接するようにしてある。このようにすれば、高温配管5に対して取り付けたマグネット板10の姿勢を安定させることが可能であり、高温配管5における各測定点Pの変位量を正確に計測できる。

【0036】

<実施形態2>

次に、本発明の実施形態2を図9ないし図12によって説明する。実施形態1では、高温状態における高温配管5A〜5Bの応力分布を測定した例を示した。実施形態2では、配管温度が初期温度から最高温度に到達する過程における、各時刻(時点)の高温配管5の応力分布を測定するものである。

【0037】

具体的に説明すると、実施形態2の応力測定方法は、実施形態1と同様に、第一ステップから第五ステップの5つのステップから構成されている。

【0038】

まず、第一ステップでは、実施形態1と同様に、高温配管5A〜5C上の複数の測定点Pに対して、格子パターン12を印刷した表面を上に向けて、マグネット板10を取り付ける作業を行う。

【0039】

続く、第二ステップでは、高温配管5が初期温度(一例として約20度)である撮影時刻T0にて、高温配管5A〜5Cの各測定点Pに取り付けたマグネット板10の格子パターン12を、3台のカメラ20により同時撮影する。

【0040】

続く、第三ステップでは、発電機出力が上昇を開始してから一定時間おきに、高温配管5A〜5Cの各測定点Pに取り付けたマグネット板10の格子パターン12を、3台のカメラ20により同時撮影する。図9に示すように、発電機9の出力と配管温度には関係性がある。そのため、発電機出力が上昇を開始してから一定時間おきに撮影を行うことで、高温配管5A〜5Cが初期温度から温度上昇する過程の格子パターン12の画像データが得られる。

【0041】

尚、図9のT1〜T13は撮影時刻を示しており、この例では、発電機出力が上昇を開始してから100%に達するまでの間に、高温配管5A〜5Cの各測定点Pに取り付けたマグネット板10の格子パターン12を13回撮影した。

【0042】

続く、第四ステップでは、第二ステップと第三ステップで撮影した各格子パターン12の画像データから、各撮影時刻T1〜T13について、各測定点PのX方向の変位量とY方向の変位量を、サンプリングモアレ法を用いて決定する。

【0043】

例えば、撮影時刻T3について各測定点PのX方向の変位量と、Y方向の変位量を決定する場合には、撮影時刻T0において撮影した格子パターン12の画像データと、撮影時刻T3において撮影した格子パターン12の画像データから、各測定点PについてX方向、Y方向のモアレパターンの変位量をそれぞれ求め、求めたモアレパターンの変位量から各測定点PのX方向の変位量とY方向の変位量を、上記(1)式を用いて、決定すればよい。

【0044】

もしくは、撮影時刻T0において撮影した格子パターン12の画像データと、撮影時刻T1において撮影した格子パターン12の画像データから、各測定点PについてX方向、Y方向のモアレパターンの変位量をそれぞれ求め、次に、撮影時刻T1において撮影した格子パターン12の画像データと、撮影時刻T2において撮影した格子パターン12の画像データから、各測定点PについてX方向、Y方向のモアレパターンの変位量をそれぞれ求めることを順次繰り返したうえで、それらを積算することでX方向の変位量とY方向の変位量を、上記(1)式を用いて、決定してもよい。

【0045】

続く、第五ステップでは、第四ステップで決定した各撮影時刻T1〜T13における各測定点PのX方向の変位量とY方向の変位量から、各撮影時刻T1〜T13における高温配管5の連続体モデルを、有限要素法を用いて生成する。そして、各撮影時刻T1〜T13における連続体モデルを生成することで、同時に各撮影時刻T1〜T13における高温状態における高温配管5A〜5Bの変位量(連続体としての変位量)と、各撮影時刻T1〜T13における高温状態における高温配管5A〜5Bの応力分布が得られる。

【0046】

尚、各撮影時刻T1〜T13における高温状態における高温配管5A〜5Bの応力分布の例として、図10に撮影時刻T1における高温配管5A〜5Bの応力分布を示し、図11に撮影時刻T5における高温配管5A〜5Bの応力分布を示し、図12に撮影時刻T10における高温配管5A〜5Bの応力分布を示した。

【0047】

以上説明したように、実施形態2では、配管温度が初期温度から最高温度に到達する過程における各時点(撮影時刻T1〜T13)の高温配管5A〜5Bの応力分布を測定できる。そのため、温度上昇過程において、高温配管5A〜5Bの応力分布がどのように変化するかを知ることが出来る

【0048】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0049】

(1)実施形態1、2では、高温配管5の一例としてボイラとタービンとの間を連結する蒸気配管を例示したが、内部の流体により温度変化が生じる配管であればよく、例えば、LNGなどの配管の応力測定にも使用できる。

【0050】

(2)実施形態1、2では、高温配管5に取り付けた複数のマグネット板を3台のカメラにより分担して撮影した例を示したが、撮影対象のマグネット板10が1台のカメラ視野に収まれば、撮影を1台のカメラで行うことも可能である。

【符号の説明】

【0051】

5…高温配管

6…フランジ

10…マグネット板(本発明の「測定部材」に相当)

20(20A〜20Cの総称)…カメラ

【技術分野】

【0001】

本発明は、高温配管の応力測定方法に関する。

【背景技術】

【0002】

例えば、火力発電プラントでは、ボイラで加熱した高温高圧の蒸気を配管を利用してタービンに送っている。この種の高温で使用される配管は金属製であり、熱伸び・収縮を起こす。現状では、高温配管を支持する吊り装置にばね式のものを使用しているほか、配管に曲げ部を設けて高温配管の熱伸び・収縮を逃がすことで、応力を分散させている。

また、下記特許文献1には、サンプリングモアレ法を用いて構造物の変位量を測定する提案がされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−264852号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来では、熱伸び・収縮量を設計時に計算で求めてあるが、実機配管の熱伸び・収縮量や応力分布が計算値通りであるか検証されていない。高温配管の寿命の消費や継手からの蒸気漏れを防ぐには、高温配管の応力を管理することが必要であり、高温配管の応力分布を測定する方法を確立することが求められていた。

本発明は上記のような事情に基づいて完成されたものであって、高温配管の応力測定を可能にすることを目的とする。

【課題を解決するための手段】

【0005】

本発明は、高温配管の応力測定方法であって、前記高温配管上の複数の測定点に対して、表面に格子パターンを付した測定部材を取り付ける第一ステップと、前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度の状態にて行う第二ステップと、前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度より高い高温状態で行う第三ステップと、前記第二ステップと前記第三ステップで撮影した各格子パターンの画像データから、サンプリングモアレ法を用いて、配管温度変化に伴う各測定点の変位量を決定する第四ステップと、前記第四ステップにて決定した各測定点の変位量に基づいて、前記高温状態における前記高温配管の応力分布を決定する第五ステップと、を含むところに特徴を有する。この発明によれば、高温配管の応力分布を測定することが可能である。

【0006】

本発明は、高温配管の応力測定方法であって、前記高温配管上の複数の測定点に対して、表面に格子パターンを付した測定部材を取り付ける第一ステップと、前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度の状態にて行う第二ステップと、前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が前記初期温度から温度上昇する過程で一定時間おきに行う第三ステップと、前記第二ステップと前記第三ステップで撮影した各格子パターンの画像データから、サンプリングモアレ法を用いて、配管温度上昇過程における各時点について、前記各測定点の変位量を決定する第四ステップと、前記第四ステップにて決定した各測定点の変位量に基づいて、温度上昇過程における各時点の高温配管の応力分布を決定する第五ステップと、を含むところに特徴を有する。この発明によれば、温度上昇過程における各時刻の高温配管の応力分布を測定することが可能である。

【0007】

この発明の実施態様として、以下の構成とすることが好ましい。

・前記測定部材として、裏面に段差を持ち前記高温配管の外周面に複数点で当接するマグネット板を使用する。このようにすれば、高温配管に対して取り付けたマグネット板の姿勢を安定させることが可能であり、高温配管における各測定点の変位量を正確に計測できる。

【発明の効果】

【0008】

本発明によれば、高温配管の応力分布を測定することが可能となった。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態1においてサンプリングモアレ法の測定原理を示す図

【図2】同じく測定原理を示す図

【図3】火力発電プラントの概略図

【図4】高温配管の拡大図

【図5】マグネット板の斜視図

【図6】高温配管5にマグネット板を取り付けた状態を示す断面図

【図7】高温配管5にマグネット板を取り付けた状態を示す斜視図

【図8】高温状態における高温配管5A〜5Bの応力分布を示す図

【図9】実施形態2において発電機出力と配管温度の相関を示す図

【図10】撮影時刻T1における高温配管5A〜5Bの応力分布を示す図

【図11】撮影時刻T5における高温配管5A〜5Bの応力分布を示す図

【図12】撮影時刻T10における高温配管5A〜5Bの応力分布を示す図

【発明を実施するための形態】

【0010】

<実施形態1>

本発明の実施形態1を図1ないし図8を参照して説明する。

1.サンプリングモアレ法(位相シフトモアレ法)

サンプリングモアレ法は、格子パターンの微小な変位がモアレパターンの変位に拡大して現れることを利用して、構造物の微小な変位量を測定するものである。以下、サンプリングモアレ法による変位量の測定原理を、一次元の変位量を例にとって説明する。

【0011】

格子パターンは黒と白の縞模様のパターンであり、格子パターンを画像処理することにより、モアレパターンが得られる。例えば、図1の(a)に示すように、縞模様がX方向に繰り返された一次元格子パターン50をデジタルカメラ20で撮影すると、図1の(b)に示す画像が得られる。尚、図1の(b)に示す小さな格子はカメラ20の1画素を示している。

【0012】

そして、得られた一次元格子パターン50の画像から、図1の(c)に示すように、例えば4画素ごとに画素を間引いて、間引いた画素間を濃度が連続的に変化するように補間すると、図1の(d)に示すように、モアレパターン60が現れる。

【0013】

モアレパターン60の周期は、一次元格子パターン50の周期に比べて長い。そして、図2に示すように一次元格子パターン50のX方向の変位量が「δ1」であったとすると、モアレパターン60のX方向の変位量は「δ2」となり、一次元格子パターン50の微小な変位量がモアレパターン60に拡大して現れる。そして、「δ1」と「δ2」は、次の(1)式の関係となる。

【0014】

δ1=δ2(Ps/Pm)・・・・・(1)式

Psは、一次元格子パターン50のピッチ(1周期の長さ)である。また、Pmは、モアレパターンのピッチ(1周期の長さ)である。

【0015】

そのため、測定対象物に予め格子パターン50を付しておいて、モアレパターン60の変化量を調べることにより、上記(1)式から、測定対象物の変位量を計測出来る。

【0016】

尚、格子パターン50の繰り返しピッチL1に対して画素の間引き間隔L2を出来る限り近く設定することが好ましい。というのも、L1をL2に近くすると、測定対象物の変位量の測定誤差を小さくなるからである。また、L1とL2の大小関係を、L1>L2に設定すると、測定対象物の変位に対してモアレパターンの変位が逆方向になり、L2>L1に設定すると、測定対象物の変位に対してモアレパターンの変位が同方向になることが知られている。

【0017】

また、上記では、1次元格子パターン50を例にとって説明したが、格子パターンを二次元に拡張すると、測定対象物の2次元変位量(X方向とY方向の変位量)が計測出来る。

2.測定対象物の構造説明

火力発電プラントUはボイラ3、高温配管5、タービン7、発電機9などを備え、ボイラ1で加熱した高温・高圧の蒸気を、高温配管5を介してタービン7に送って発電機9により発電するものである。

【0018】

上記高温配管5は、外径が1m程度の大型管であり、SB42などの炭素鋼よりなる。高温配管5は、ばね式の吊り装置により吊られた状態で支持されている。また、高温配管5は、フランジ6間にパッキンを介挿させることで、継手部分における気密を確保する構成となっている。係る高温配管5は、発電機9の出力が0%〜100%まで変化するとき、配管温度(表面温度)が初期温度(約20℃)〜約280℃に上昇する。そのため、熱伸びが生じ、高温配管5の各部に応力が発生する。

【0019】

本実施形態では、図3に示すA部の高温配管5を測定対象として温度変化に伴う高温配管5の応力分布を測定する。尚、A部の高温配管5は、図4に示すように、高温配管5Aと高温配管5Bを直線状の高温配管5Cで連結した構造となっており、その全長は、概ね10m程度である。尚、各高温配管5A、5B、5Cはパッキンを介挿させたフランジ6により結合されている。

【0020】

3.高温配管5に格子パターン12を取り付けるためのマグネット板10の構造説明

マグネット板10(本発明の「測定部材」に相当)は、フェライトを焼結したものであり、概ね100mm程度の正方形をしている。図5に示すように、マグネット板10の表面には、2次元格子パターン12が印刷されている。二次元格子パターン12は白色と黒色とを交互に繰り返す縞模様をX方向、Y方向の2方向に形成したものである。

【0021】

また、マグネット板10の裏面であって、図5に示す右手前側の縁部には段差部15が形成されている。段差部15はマグネット板10の裏面に小マグネット板を重ねたものであり、マグネット板10の全長に渡っている。このような段差部15を設けることで、図6に示すように、測定対象である高温配管5に対してマグネット板10を取り付けた時に、マグネット板10を高温配管5の外周面に2点当たりさせることが可能となる。

【0022】

4.高温配管5の応力測定方法

応力測定方法は、以下に説明する第一ステップから第五ステップの5つのステップから構成されている。尚、測定開始前の状態において火力発電プラントUは停止状態(発電機出力は0%)にあり、高温配管5の配管温度は初期温度(約20度)であるとする。

【0023】

まず、第一ステップでは、高温配管5上の複数の測定点Pに対して、格子パターン12を印刷した表面を上に向けて、マグネット板10を取り付ける作業が行われる。図4に示すように、測定点Pは、高温配管5A〜5Cの全体(配管外周面やフランジ外周面など)に概ね均等に設定してあるので、この実施形態では、図7に示すように、高温配管5A〜5Cの全体にマグネット板10を取り付ける必要がある。

【0024】

続く、第二ステップでは、高温配管5が初期温度である状態にて、高温配管5の各測定点Pに取り付けたマグネット板10の格子パターン12を、カメラ20により、Z方向(X−Y平面に直交する方向)から同時撮影する撮影処理が行われる。図7に示すように、この実施形態では、測定エリアを3つに分割して各エリアごとにカメラ20を設置しており、3台のカメラ20A〜20Cを使用して、高温配管5の各測定点Pに取り付けたマグネット板10の格子パターン12を、分担して同時撮影する。

【0025】

尚、この例では、測定点Pの個数を概ね150程度に設定してあり、1台のカメラ20で概ね50個程度のマグネット板10を撮影するようになっている。

【0026】

続く、第三ステップは、火力発電プラントUの運転開始後に行われる。具体的に説明すると、運転開始後、発電機出力は上昇し、やがて100%になり、高温配管5の配管温度は約280℃(蒸気温は300℃)の高温状態となる。第三ステップでは、配管温度が約280℃の高温状態になった時点で、高温配管5の各測定点Pに取り付けたマグネット板10の格子パターン12を、3台のカメラ20によって、Z方向(X−Y平面に直交する方向)から同時撮影する。

【0027】

次に、第四ステップでは、第二ステップと第三ステップで撮影した各格子パターン12の画像データから、サンプリングモアレ法を用いて、各測定点PのX方向の変位量と、Y方向の変位量を決定する。

【0028】

例えば、図7に示すカメラ20Cの正面に位置する測定点P1のX方向の変位量であれば、測定点P1に取り付けたマグネット板10の格子パターン12の画像データから初期温度におけるX方向のモアレパターンと、高温状態におけるX方向のモアレパターンをまず生成する。

【0029】

次に、両モアレパターンを比較してモアレパターンのX方向の変位量を計測する。これにより、計測したX方向のモアレパターンの変位量から、測定点P1のX方向の変位量を、上記(1)式を使って求めることが可能である。また、同様にして、Y方向のモアレパターンの変位量から測定点P1のY方向の変位量を、上記(1)式を使って求めることが出来る。

【0030】

次に、第五ステップでは、第四ステップにて決定した各測定点Pの変位量に基づいて、高温配管5の連続体モデルを生成する。具体的には、逆問題解析(解析には有限要素法を用いる)を、コンピュータを用いて行って、各測定点Pに対応する連続体モデルの節点(連続体モデルを各要素に分割した時の節点)の変位量が、第四ステップで算出した変位量に概ね一致するように、各節点の変位量、各節点に加わる力が決定される。これにより、第四ステップで求めた変位量を模擬した高温配管5の連続体モデルが生成される。

【0031】

この連続体モデルを生成することで、同時に高温状態における高温配管5A〜5Bの変位量(連続体としての変位量)と、高温状態における高温配管5A〜5Bの応力分布が得られる。というのも、各節点の変位量を積み上げることで、高温状態における高温配管5A〜5Bの変位量(連続体としての変位量)を求めることが可能であり、各節点に加わる力が、高温状態における高温配管5の応力であるからである。そして、この実施形態では、図8に示すように、解析結果である高温配管5A〜5Bの応力分布を色の変化で表示することとしている。図8の例であれば、高温配管5A〜5BのコーナのB部〜D部に引っ張り方向の応力が作用していることが見てとれる。

【0032】

尚、有限要素法とは、数値解析の手法のうち、対象を微小で単純な要素の集合体とみなして、各要素に分割して要素ごとの解析を行い、全体の挙動の近似値を求める手法のことである。

【0033】

5.効果説明

以上説明したように、本実施形態では、高温配管5の応力分布が測定出来る。よって、実測値に基づく高温配管5の応力管理が可能となり、継手からの蒸気漏れを未然に防止することや、高温配管5の劣化を抑制して寿命を伸ばすことが可能となる。

【0034】

例えば、蒸気漏れについて言えば、引っ張り方向の応力が作用している場所は、パッキンが緩み易く、蒸気漏れを起こしやすい。従って、引っ張り方向の応力が働いていて蒸気漏れが起き易い、と判断される箇所が発見された場合には、当該部分のフランジ6を強く締めてパッキンが緩まないようにしたり、また、吊り装置による高温配管5の吊り構造を見直して、応力の分散化を図ることで、蒸気漏洩を未然に防止出来る。

【0035】

また、本実施形態では、マグネット板10の裏面に段差を設けて、高温配管5の外周面にマグネット板10が複数点で当接するようにしてある。このようにすれば、高温配管5に対して取り付けたマグネット板10の姿勢を安定させることが可能であり、高温配管5における各測定点Pの変位量を正確に計測できる。

【0036】

<実施形態2>

次に、本発明の実施形態2を図9ないし図12によって説明する。実施形態1では、高温状態における高温配管5A〜5Bの応力分布を測定した例を示した。実施形態2では、配管温度が初期温度から最高温度に到達する過程における、各時刻(時点)の高温配管5の応力分布を測定するものである。

【0037】

具体的に説明すると、実施形態2の応力測定方法は、実施形態1と同様に、第一ステップから第五ステップの5つのステップから構成されている。

【0038】

まず、第一ステップでは、実施形態1と同様に、高温配管5A〜5C上の複数の測定点Pに対して、格子パターン12を印刷した表面を上に向けて、マグネット板10を取り付ける作業を行う。

【0039】

続く、第二ステップでは、高温配管5が初期温度(一例として約20度)である撮影時刻T0にて、高温配管5A〜5Cの各測定点Pに取り付けたマグネット板10の格子パターン12を、3台のカメラ20により同時撮影する。

【0040】

続く、第三ステップでは、発電機出力が上昇を開始してから一定時間おきに、高温配管5A〜5Cの各測定点Pに取り付けたマグネット板10の格子パターン12を、3台のカメラ20により同時撮影する。図9に示すように、発電機9の出力と配管温度には関係性がある。そのため、発電機出力が上昇を開始してから一定時間おきに撮影を行うことで、高温配管5A〜5Cが初期温度から温度上昇する過程の格子パターン12の画像データが得られる。

【0041】

尚、図9のT1〜T13は撮影時刻を示しており、この例では、発電機出力が上昇を開始してから100%に達するまでの間に、高温配管5A〜5Cの各測定点Pに取り付けたマグネット板10の格子パターン12を13回撮影した。

【0042】

続く、第四ステップでは、第二ステップと第三ステップで撮影した各格子パターン12の画像データから、各撮影時刻T1〜T13について、各測定点PのX方向の変位量とY方向の変位量を、サンプリングモアレ法を用いて決定する。

【0043】

例えば、撮影時刻T3について各測定点PのX方向の変位量と、Y方向の変位量を決定する場合には、撮影時刻T0において撮影した格子パターン12の画像データと、撮影時刻T3において撮影した格子パターン12の画像データから、各測定点PについてX方向、Y方向のモアレパターンの変位量をそれぞれ求め、求めたモアレパターンの変位量から各測定点PのX方向の変位量とY方向の変位量を、上記(1)式を用いて、決定すればよい。

【0044】

もしくは、撮影時刻T0において撮影した格子パターン12の画像データと、撮影時刻T1において撮影した格子パターン12の画像データから、各測定点PについてX方向、Y方向のモアレパターンの変位量をそれぞれ求め、次に、撮影時刻T1において撮影した格子パターン12の画像データと、撮影時刻T2において撮影した格子パターン12の画像データから、各測定点PについてX方向、Y方向のモアレパターンの変位量をそれぞれ求めることを順次繰り返したうえで、それらを積算することでX方向の変位量とY方向の変位量を、上記(1)式を用いて、決定してもよい。

【0045】

続く、第五ステップでは、第四ステップで決定した各撮影時刻T1〜T13における各測定点PのX方向の変位量とY方向の変位量から、各撮影時刻T1〜T13における高温配管5の連続体モデルを、有限要素法を用いて生成する。そして、各撮影時刻T1〜T13における連続体モデルを生成することで、同時に各撮影時刻T1〜T13における高温状態における高温配管5A〜5Bの変位量(連続体としての変位量)と、各撮影時刻T1〜T13における高温状態における高温配管5A〜5Bの応力分布が得られる。

【0046】

尚、各撮影時刻T1〜T13における高温状態における高温配管5A〜5Bの応力分布の例として、図10に撮影時刻T1における高温配管5A〜5Bの応力分布を示し、図11に撮影時刻T5における高温配管5A〜5Bの応力分布を示し、図12に撮影時刻T10における高温配管5A〜5Bの応力分布を示した。

【0047】

以上説明したように、実施形態2では、配管温度が初期温度から最高温度に到達する過程における各時点(撮影時刻T1〜T13)の高温配管5A〜5Bの応力分布を測定できる。そのため、温度上昇過程において、高温配管5A〜5Bの応力分布がどのように変化するかを知ることが出来る

【0048】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0049】

(1)実施形態1、2では、高温配管5の一例としてボイラとタービンとの間を連結する蒸気配管を例示したが、内部の流体により温度変化が生じる配管であればよく、例えば、LNGなどの配管の応力測定にも使用できる。

【0050】

(2)実施形態1、2では、高温配管5に取り付けた複数のマグネット板を3台のカメラにより分担して撮影した例を示したが、撮影対象のマグネット板10が1台のカメラ視野に収まれば、撮影を1台のカメラで行うことも可能である。

【符号の説明】

【0051】

5…高温配管

6…フランジ

10…マグネット板(本発明の「測定部材」に相当)

20(20A〜20Cの総称)…カメラ

【特許請求の範囲】

【請求項1】

高温配管の応力測定方法であって、

前記高温配管上の複数の測定点に対して、表面に格子パターンを付した測定部材を取り付ける第一ステップと、

前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度の状態にて行う第二ステップと、

前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度より高い高温状態で行う第三ステップと、

前記第二ステップと前記第三ステップで撮影した各格子パターンの画像データから、サンプリングモアレ法を用いて、配管温度変化に伴う各測定点の変位量を決定する第四ステップと、

前記第四ステップにて決定した各測定点の変位量に基づいて、前記高温状態における前記高温配管の応力分布を決定する第五ステップと、を含むことを特徴とする高温配管の応力測定方法。

【請求項2】

高温配管の応力測定方法であって、

前記高温配管上の複数の測定点に対して、表面に格子パターンを付した測定部材を取り付ける第一ステップと、

前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度の状態にて行う第二ステップと、

前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が前記初期温度から温度上昇する過程で一定時間おきに行う第三ステップと、

前記第二ステップと前記第三ステップで撮影した各格子パターンの画像データから、サンプリングモアレ法を用いて、配管温度上昇過程における各時点について、前記各測定点の変位量を決定する第四ステップと、

前記第四ステップにて決定した各測定点の変位量に基づいて、温度上昇過程における各時点の高温配管の応力分布を決定する第五ステップと、を含むことを特徴とする高温配管の応力測定方法。

【請求項3】

前記測定部材として、裏面に段差を持ち、前記高温配管の外周面に複数点で当接するマグネット板を使用することを特徴とする請求項1又は請求項2に記載の高温配管の応力測定方法。

【請求項1】

高温配管の応力測定方法であって、

前記高温配管上の複数の測定点に対して、表面に格子パターンを付した測定部材を取り付ける第一ステップと、

前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度の状態にて行う第二ステップと、

前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度より高い高温状態で行う第三ステップと、

前記第二ステップと前記第三ステップで撮影した各格子パターンの画像データから、サンプリングモアレ法を用いて、配管温度変化に伴う各測定点の変位量を決定する第四ステップと、

前記第四ステップにて決定した各測定点の変位量に基づいて、前記高温状態における前記高温配管の応力分布を決定する第五ステップと、を含むことを特徴とする高温配管の応力測定方法。

【請求項2】

高温配管の応力測定方法であって、

前記高温配管上の複数の測定点に対して、表面に格子パターンを付した測定部材を取り付ける第一ステップと、

前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が初期温度の状態にて行う第二ステップと、

前記高温配管に取り付けた前記各測定部材の格子パターンを一又は複数のカメラにより同時撮影する処理を、前記高温配管が前記初期温度から温度上昇する過程で一定時間おきに行う第三ステップと、

前記第二ステップと前記第三ステップで撮影した各格子パターンの画像データから、サンプリングモアレ法を用いて、配管温度上昇過程における各時点について、前記各測定点の変位量を決定する第四ステップと、

前記第四ステップにて決定した各測定点の変位量に基づいて、温度上昇過程における各時点の高温配管の応力分布を決定する第五ステップと、を含むことを特徴とする高温配管の応力測定方法。

【請求項3】

前記測定部材として、裏面に段差を持ち、前記高温配管の外周面に複数点で当接するマグネット板を使用することを特徴とする請求項1又は請求項2に記載の高温配管の応力測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−107896(P2012−107896A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−255100(P2010−255100)

【出願日】平成22年11月15日(2010.11.15)

【出願人】(000213297)中部電力株式会社 (811)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月15日(2010.11.15)

【出願人】(000213297)中部電力株式会社 (811)

[ Back to top ]