高温食品加工機器に用いられる一体フライト付きの可撓性複合材の製造方法

【課題】一体フライト付きの可撓性複合材を製造する方法を提供する。

【解決手段】複合材は、例えばシリコーンゴム、ウレタンゴム、ポリテトラフルオロエチレン又は他のポリマーで作られる。この複合材は、製造用品、例えば高温食品加工に用いられるコンベヤベルトを製造するのに有用である。かかるコンベヤベルトは、搬送中の物品の滑りを防止し、低コストで製造でき、クリーニングが容易であるという点で従来技術と比べ優れている。

【解決手段】複合材は、例えばシリコーンゴム、ウレタンゴム、ポリテトラフルオロエチレン又は他のポリマーで作られる。この複合材は、製造用品、例えば高温食品加工に用いられるコンベヤベルトを製造するのに有用である。かかるコンベヤベルトは、搬送中の物品の滑りを防止し、低コストで製造でき、クリーニングが容易であるという点で従来技術と比べ優れている。

【発明の詳細な説明】

【技術分野】

【0001】

[関連出願の説明]

本願は、35U.S.C.§119(e)の規定に基づき、1999年7月8日に出願された米国仮特許出願第60/142,758号の権益を主張した出願である。

【0002】

本発明は、滑らかなフェースをもつ可撓性の織物補強シリコン又はフルオロポリマー複合材の新規且つ有用な改良に関する。本発明は又、これら改良された複合材を経済的に製造する方法に関する。本発明の可撓性複合材は、種々の用途、例えばコンベヤベルトの製造に有用である。特に、本発明に従って製造されたコンベヤベルトは、高温食品調理プロセス、例えばクイックサービスのパン焼きに役立つ。

【背景技術】

【0003】

シリコーンゴム被覆ガラス繊維織物、即ち一種のシリコーンゴム可撓性複合材、及びポリテトラフルオロエチレン(PTFE)被覆及び(又は)積層ガラス繊維織物、即ち一種のフルオロポリマー複合材は、種々の用途のコンベヤベルトに常用されている。これら用途では一般に、300°F(149℃)を越える動作環境中でも可撓性があって熱的に安定な複合材が必要になる。複合材は又、ねばねばしていて粘稠な又は接着性のある材料を離れやすくする低エネルギ表面を備えなければならない。場合によっては、複合材の表面は、高摩擦係数又はコンベヤベルトがこれで支持され、これに押しつけられ、或いはこれで搬送されている物品に横方向の力を伝えることができる他の表面特性又は改質特性を備えることが必要である。

【0004】

コンベヤベルトの構成に用いられるゴムは一般に、比較的高い摩擦係数の材料であると考えられる。しかしながら、シリコーンゴム被覆織物で作られた典型的なコンベヤベルトの表面とコンベヤベルトに接触する物体の表面との間に作用する摩擦係数は、物体を表面上で滑らないようにするには不十分な場合がある。滑りは例えば、コンベヤベルトが物体を傾斜路に沿って運び上げたり降ろしたりするのに用いられるとき、又はコンベヤベルトがコンベヤベルトと別の表面との間で僅かに圧縮された状態の物体をその表面に沿って押すために横方向の力を発揮するのに用いられるときに生じる場合がある。用途によっては、例えば料理の際、コンベヤベルトの表面上に付着している汚れ、グリース、油又は他の汚染要因物が摩擦係数を一段と減少させて滑りの発生を促進する。

【0005】

コンベヤベルト上の物体が滑らないようにするために隆起部、リブ、出張り又は他の突起がコンベヤベルトの表面中に又は表面上に形成され、或いはこれに取り付けられる場合がある。表面に取り付けられた突起をひとまとめに「フライト」という場合があり、このような改良が施されたコンベヤベルトは「フライト付きベルト」と呼ばれる。フライトは、接着剤又は機械的締結具でベルトに取り付けられる、別々に成形され押し出され又は他の方式で形成された構成要素から成り、或いは、かかる構成要素を複合材の表面中に成形するのがよい。後者の作業では、高価で融通性のない成形型又は押型及び機器を使用する必要がある。

【0006】

フライト付きコンベヤベルトは、従来、種々の最終用途で用いられている。しかしながら、従来技術では食品料理用途に用いられるフライト付きコンベヤベルトは知られておらず、かかる食品料理用途では、コンベヤベルトは物体を250°F〜525°F(121℃〜274℃)の範囲にある非常に高い温度の加熱域中を連続的に搬送するのに用いられることになる。これら高い温度では、現在用いられているコンベヤベルトは、料理中の物体に印(傷又は跡)を付けたり、過度に圧縮する傾向があり、料理後の物体に望ましくない外観を与える。

【0007】

例えば、接触型トースター装置、例えば1985年7月23日にダイ・オー・ミラー氏に付与された米国特許第4,530,276号に記載された接触型トースター装置では、金属連結型コンベヤベルトは、食品、例えばロールパンを加熱された状態の熱盤に沿ってこれに押しつけた状態で搬送してロールパンを焼く。

ロールパンには加熱状態のベルトにより印が付けられる場合があり、或いはロールパンが熱盤に過度に押しつけられ、その結果、望ましくない外観を呈することになる。料理中、物体に印を付けたり、これを過度に圧縮しないで、物体を効率的に加熱域中を移動させるコンベヤベルトを得ることが望ましい。当該技術分野で利用できる滑らかなシリコン製のフライトの付いていないベルトは、印を付けないようにすることはできるが、特にベルトがグリース及び屑片で汚れると、食品を一貫して且つ高信頼度で加熱状態の熱盤に沿って移動させるのに十分な横方向の力を及ぼさない。その結果、食品は、規定の時間で加熱域を通過せず、その結果、料理後の製品が不均一になる。本発明は、これらの欠点を解決するために発明された。

【発明の開示】

【課題を解決するための手段】

【0008】

本発明の目的は、一体フライト付き改良型可撓性複合材を提供することにある。本発明のもう一つの目的は、本発明のフライト付きコンベヤベルトを製造する方法を提供することにある。本発明の更にもう一つの目的は、移動する食品のための接触型トースターのコンベヤベルトとして用いられる可撓性複合材を提供することにある。本発明の可撓性複合材は、接触型トースターのコンベヤベルト用カバー又は被覆材としても使用でき、この場合、コンベヤベルト用カバーはチェーンベルトで駆動されてコンベヤベルト用カバーのフライト付きフェースに設けられたリブがチェーンベルトに接触し、チェーンベルト中の水平方向ワイヤ要素に係合してコンベヤベルト用カバーとチェーンベルトとの間の滑りを減少させるようにする。

【0009】

本発明の別の目的は、竪形ロールパン焼き機械のコンベヤベルトとして用いられる可撓性複合材を提供することにあり、この場合、コンベヤベルトは、ロールパン半部のカット又は切れ目の入っていない外面に接触し、横方向の力をロールパンに及ぼして、ロールパンの外面に印や傷を付けないで、ロールパンの切れ目の入っている表面が静止したパン焼き面に沿って摺動するようにする。

【0010】

本発明の更に別の目的は、液体の流れを伴う食品調理機器又は他の装置のコンベヤベルトとして用いられる可撓性複合材を提供することにあり、かかる装置では、コンベヤベルトは、コンベヤベルトのフェースに盛り上げられた状態で設けられていて、取り扱われる食品又は他の物品に接触する多数のリブを有し、かかる場合、隆起した状態のリブは液体の流れを制御し、又はこれを物品とコンベヤベルトとの間に差し向ける。

【0011】

本発明の別の目的は、種々の装置、例えば半導体加工機器のコンベヤベルトとして用いられる可撓性複合材を提供し、この場合、コンベヤベルトは、コンベヤベルト上の物品の間隔又は位置を最高3次元方式で制御し又は定める多数の隆起したリブを有する。

【0012】

本発明の別の目的は、種々の自動機械装置、例えば自動機械式コンベヤ機械のコンベヤベルトとして用いられる可撓性複合材を提供し、この場合、コンベヤベルトは、コンベヤベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、物品を組み立て作業中に移動させるのに用いられるコンベヤベルト上の物品を成形し、切断し、形作り、収容し、又は保持する。

【0013】

本発明の別の目的は、建築術的、或いは他の装飾的又は芸術的用途で表面模様形成ベルトとして用いられる可撓性複合材を提供することにあり、この場合、コンベヤベルトは、コンベヤベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、成形法、オフセット印刷法又は転写法により建築術的又は装飾的表面模様をかかる用途に用いられる種々の材料に直接又は間接的に与える。

【0014】

本発明の別の目的は、材料製造方法の製造用ベルトとして用いられる可撓性複合材を提供することにあり、この場合、製造用ベルトは、ベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、赤外線、マイクロ波、或いは無線周波数放射線の吸収剤又は受容体、又は導電性充填剤を有し、それによりリブを加熱し又はリブに通電してこれらが多種多様な用途、例えばブリスターパッケージに用いられる適当な材料にブランド名を入れたり、マーク付けをしたり、かかる材料を型押ししたり、積層したり、或いは刻印したり又は表面模様付けするのに使用できる。

【0015】

本発明のコンベヤベルトは、高温用途に適しており、種々の複合材で構成でき、かかる複合材としては、織物(又は布)補強シリコーンゴム、ウレタンゴム、又はフルオロポリマーが挙げられ、フルオロポリマーは、フルオロプラスチック(例えば、PTFE)、フルオロエラストマー又はこれらの配合物を含む。かかる可撓性複合材の製造方法は、フライトの形状、高さ及び他の特性を得る上で融通性をもたらす。有利には、料理用途では、本発明のコンベヤベルト及び本発明の方法を用いて複合材で作られたコンベヤベルトは、料理中の物体に均一の時間及び温度を与える手段となる。加うるに、かかるコンベヤベルトは、高温域中を搬送されている物体に甚だしくは印を付けず又は圧縮せず、容易且つ迅速にクリーニングでき、比較的安価に製造できる。

【0016】

本発明は、多くの用途に有用な改良型可撓性複合材に関する。特に、可撓性複合材は、フライト付きコンベヤベルトの製造に有用である。本発明の可撓性複合材で作られたコンベヤベルトは、安定であり、例えば食品のような材料を高温加熱装置を通して搬送するのに適している。

【0017】

一実施形態では、可撓性複合材は、2つのフェースを備えた補強材を有し、少なくとも一方のフェースは、そのフェースに盛り上がった状態で設けられた多数のリブを備えた被膜を有する。リブは、規則的パターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、周期的なパターン、又はこれらのパターンの組合せで配置されるのがよい。リブは、複合材の被膜と同一の材料で構成されるのがよい。リブは、複合材のフェースの滑らかな表面上に形成され又は取り付けられる。複合材のフェース及びリブは、種々の材料で作られ、かかる材料としては、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーが挙げられる。補強材は、種々のタイプの繊維、織物又はフィルムから選択されるのがよく、かかる材料としては、ガラス繊維、ナイロン、ポリエステル、アラミド、好ましくは、グラスファイバー、ポリエチレン、ポリオレフィン、ポリイミド又はこれらのフィルムが挙げられる。

【発明を実施するための最良の形態】

【0018】

これらの目的及び他の目的は、図面の簡単な説明及び以下の説明から明らかになろう。

【0019】

本発明は、多くの用途に役立つフライト付き可撓性複合材料を提供する。特に本発明は、少なくとも1つのフェース上に被膜を備えた補強材を有する可撓性複合材料を提供し、多数のリブが、規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、周期的なパターンをなして被覆されたフェースの上に盛り上げられた状態で設けられている。本発明のフライト付き可撓性複合材は、コンベヤベルトを製造するのに特に有用である。本発明のフライト付きコンベヤベルトは、約300°F〜525°F(約149℃〜274℃)の範囲で短い期間、例えば30秒未満のサイクルで行われる高温食品加工と関連して食品業界で用いることができ、この場合、性能はそれほど変わることはない。例えば、本発明の一実施形態では、コンベヤベルトは、短時間であれば最高450°F(約232℃)の温度に耐えることができるフライト付き織物強化シリコーンゴム複合材で作られている。別の実施形態では、フライト付きコンベヤベルトは、短時間であれば最高525°F(274℃)の温度に耐えることができるPTFE複合材で作られている。フライト付きコンベヤベルトは又、ウレタンゴムの健全性を損なわない温度を取り扱う用途ではウレタンゴムで作ることができる。

【0020】

本発明の可撓性複合材は、少なくとも1つのフェース上に被膜を備えた補強材及び補強材の被覆フェースの上に盛り上げられた状態で設けられた多数のリブを有する。多数のリブは好ましくは、複合材の直線1フィート(0.3m)当たり2個以上のリブを有し、これらリブは、複合材の1フィート(0.3m)当たり、実用的及び作用的観点から見て所与の用途に見合うほど多くのリブから成るのがよい。しかしながら、直線1フィート(0.3m)当たりのリブの数は、これらの向き及び形態(直線1フィート(0.3m)当たりのリブの密度及びリブの形状及び高さ)と同様に特定用途向きである。可撓性複合材の補強材の被覆フェース上に盛り上げられた状態で設けられた多数のリブは、規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン又は周期的なパターンで差し向けられるのがよい。規則的なパターンとしては、特定用途に用いられる通常又は標準のパターンが挙げられるが、これには限定されない。繰り返しパターンとしては、リブの形状、寸法、形式または目的が同一であるにせよ異なるにせよいずれにしても、リブの繰り返す任意のパターンが挙げられるが、これには限定されない。繰り返しパターンとしては、ベルトの周りに一続きのものとして繰り返される寸法及び形状が異なるリブの集まりが挙げられる。自然にできるパターンとしては、リブが生産工程の通常の経路から得られる任意のパターンが挙げられるが、これには限定されない。ランダムなパターンとしては、本明細書に記載するような規則的なパターン、繰り返しパターン、自然にできるパターン又は周期的なパターンではないパターンが上げられる。周期的なパターンとしては、リブの円形又は螺旋形の形態を含むパターン又は再び戻ってきて再び始まる任意のパターンが挙げられるが、これには限定されない。

【0021】

本発明の一実施形態によれば、表面に多数の長手方向に隆起した互いに平行なリブを支持する補強シリコーンゴム複合材の連続ウェブが、浸漬被覆、計量及び(又は)をぬぐい取り、アップリケ法及び熱硬化方法によって作られる。リブは互いに平行であって全体としてウェブの長手方向と平行である。リブは真っ直ぐであってもよく、又は規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン又は周期的なパターン、例えば「S形」曲線、正弦波、ジグザグをつないだパターンをなしたものであってもよい。リブは連続であっても不連続であってもよく、即ち、破線又は点線に似たものであってよい。リブは又、ウェブの片方のフェース又は両方のフェース上に位置してもよく、その一方のフェース上のリブによって形成されるパターンは、他方のフェースのパターンと同一であっても、これとは異なっていてもよい。

【0022】

本発明に用いられる補強材は、ガラス繊維、ナイロン、ポリエステル、アラミド、ポリエチレン、ポリオレフィン、ポリイミド、又は可撓性複合材の最終用途及びこれが用いられる動作温度に適した他の繊維又はフィルムであるのがよい。

【0023】

本発明の一方法では、フライト付き可撓性複合材は連続法で製造され、かかる方法では、補強材をロールから巻きだし、プラチナの触媒作用を利用していてアダクトキュアー(addition cure)であり、しかも無溶剤の制御された量の液体シリコーンゴム(liquid silicone rubber:LSR)配合物で含浸すると共に(或いは)被覆する。LSR配合物の粘度は、例えば10,000〜1,000,000センチポアズ(10〜1000Pa・s)、好ましくは、10,000〜100,000センチポアズ(10〜100Pa・s)である。本発明に用いられるLSR配合物は代表的には、市販の2つの成分系、例えば、特定の割合、代表的には1:1又は10:1の割合で混合されたA成分とB成分で構成される。各成分は代表的には、ビニルを末端基とするポリジメチルシロキサンポリマーを含み、補強充填剤及び(又は)増量充填剤としてヒュームドシリカを含むのがよい。代表的には、一方の成分、例えばA成分は、触媒を含み、他方の成分、例えばB成分は、架橋剤及びLSR配合物が硬化して固体ゴムの状態になることができるようにするために加熱によって除去される抑制剤を有する。LSR配合物は、顔料及び(又は)他の添加物を更に有するのがよい。

【0024】

本発明の方法の被覆工程では、2つのフェースを有する補強材を代表的には遊びローラの周りに引っ張ってLSR配合物の浴中に浸漬させる。かくして、補強材を含浸させると共に(或いは)被覆してウェブを形成する。含浸及び被覆状態の補強材を次にワイパー中に引き入れる。被覆工程で用いられるワイパーは、ワイパーブレード、ワイパーバー又は計量ロッドであるのがよく、浴中でピックアップされた余分の配合物を除去して所望量がウェブ上に残るように構成されると共に(或いは)調整される。

【0025】

一連の真っ直ぐで互いに平行な長手方向リブが望まれる場合、補強材のフェース上のLSR配合物を計量するのに用いられるワイパーに一連の溝又は切欠きを設けるのがよく、これらは所望のリブの数、間隔及び寸法に一致している。このように形成されたリブの最終的な横断面形状は、幾つかの要因、即ちワイパーの溝の形状及び寸法、LSR配合物のレオロジー及びウェブの速度又は補強材の引上げ速度又はウェブの生産速度によって制御されることになる。

一連の互いに平行な波形又はジグザグ形のリブをフェース上に設けることが望ましい場合、所望のリブの数、間隔及び寸法に位置した一連の溝又は切欠きを備えた第2の往復動ワイパーを用いると、ウェブがワイパーを通過する際にLSR配合物の付着を再分配して所望のリブパターンを生じさせることができる。往復動のやり方によっては、得られる周期的パターンのタイプが定まることになる。

例えば、一定の速度で回転する通常のクランクによって駆動されるワイパーは、正弦波形を生じさせ、例えばダッシュポットに作用する空気圧シリンダーによって一定の直線速度で前後に駆動されるワイパーは、ジグザグ形のパターン等を生じさせる。完成品中の繰り返しパターンの頻度は、往復動作の頻度とウェブ速度との関係によって制御できる。繰り返しパターンの振幅は、往復動機構のストロークによって制御できる。

【0026】

このように被覆されたウェブは、ウェブをオーブン又は他の加熱装置に通し、被膜の温度を抑制剤を追い払い又は分解するのに十分な温度まで上昇させ、それによりLSR配合物が硬化して固体ゴムになることができるようにすることにより完成する。

【0027】

本発明の別の実施形態では、本発明のフライト付き可撓性複合材は2つの作業から成る方法で製造することもできる。この2つの作業から成る方法は、上述の方法と類似しているが、異なる点は、シリコーンゴムの滑らかな被膜が第1の作業でウェブの一方のフェースを又は両方のフェースで補強材に被着され、第2の作業で互いに平行なリブのパターンが、ウェブの一方のフェース又は両方のフェースの被膜に被着される。2つの作業から成る方法では、第2の作業でリブを形成するために用いられるLSR配合物は、第1の作業でウェブのフェースを被覆するのに用いられるLSR配合物と同一であってもよく、これとは異なっていてもよい。ただし、2つの配合物が互いに相性がよく、リブが適当にフェース上の被膜に付着することを条件とする。リブは、被膜よりも軟質又は硬質のゴムで構成できる。リブは又、これらの横断面形状を一層よく制御できるように被膜のLSR配合物よりも粘度の高いLSR配合物で作られるのがよい。ウェブは、そのフェース上の被膜とは異なる顔料で着色されたものであるのがよい。リブは、他の多くの点において、意図した用途又は必要な原料の加工特性に基づく要望に応じて被膜とは異なるものであってよい。

【0028】

本発明の別の実施形態では、ウェブは又、上述したように浸漬及びぬぐい取りを行うのではなく、アプリケータによってLSR配合物で含浸及び(又は)被覆したものであってもよい。また、一作業から成る方法と2つの作業から成る方法の両方において、リブを形成するLSR配合物を、所望のリブの数、間隔、寸法及び形状に位置した一連の開口部又はノズルを備えたアプリケータ、ダイス又はマニホルドによって被着させることによりリブを形成することができる。

【0029】

一連の真っ直ぐで互いに平行なリブの形成が望ましい場合、アプリケータ、ダイス又はマニホルドは、ウェブがアプリケータ、ダイス又はマニホルドを通過しているとき静止状態であり、それにより所望のパターンが得られる。互いに平行な波形又はジグザグ形のリブをフェース上に設けることが必要であれば、アプリケータ、ダイス又はマニホルド全体をLSR配合物を被着しているときに移動中のウェブのフェースを横切って前後に移動させる。リブを形成するLSR配合物をこのように被膜を被着させる作業と同一の作業で被着させるのがよく、この場合、両方の被着物を同時に硬化させても又は別々の作業で硬化させてもよい。幾分手の込んだ手法が必要であるが、LSR配合物を被着させてリブを形成するためのアプリケータ、ダイス又はマニホルドを使用すると利点が得られる。アプリケータ、ダイス又はマニホルドへのLSR配合物の供給を調整することにより、破線又は点線に似た不連続のリブ又は厚さ又は重さが周期的に変化するリブを製造できる。一作業から成る方法では、リブを形成するのに用いられるLSR配合物は被膜とは異なる顔料で着色できる。このアプリケータを利用する方法に用いられるLSR配合物は、浸漬又はぬぐい取り法に用いることができるLSR配合物よりも高い粘度を有することができ、それによりリブの形状を主としてアプリケータ、ダイス又はマニホルドの開口部の形状により制御できる。

【0030】

本発明の別の実施形態によれば、表面に一連の長手方向の互いに平行な隆起したリブを備えた補強フルオロポリマー複合材の連続ウェブが、浸漬被覆法、計量法及び(又は)ぬぐい取り法、アップリケ法及び熱硬化方法により作られる。リブは、互いに平行であり、全体としてウェブの長手方向寸法と平行である。リブは、真っ直ぐであってもよく、又は規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン又は周期的なパターン、例えば「S形」曲線、正弦波、ジグザグをつないだパターンをなしたものであってもよい。リブは連続であっても不連続であってもよく、即ち、破線又は点線に似たものであってよい。リブは又、ウェブの片方のフェース又は両方のフェース上に位置してもよく、その一方のフェース上のリブによって形成されるパターンは、他方のフェースパターンと同一であっても、これとは異なっていてもよい。

【0031】

この実施形態では、フライト付き可撓性複合材は連続法で作られ、かかる方法では、補強材をロールから引き出し、補強材を所望のフルオロポリマーを含む水性分散系又はラテックス中に浸漬することにより未溶融フルオロポリマーで被覆する。ぬぐい取り又は計量により余分の分散液を除去し、乾燥させて水を除去する。最後に、例えばエフェンバーガー氏等に付与された米国特許第5,141,800号に記載されている当業者には周知のPTFE被覆及び(又は)積層補強複合材の製造技術を用いてウェブを加熱し、それにより界面活性剤の大部分を除去する。代表的には、フルオロポリマー被覆作業を数回繰り返し行う。その目的は、所望量のフルオロポリマーを塗布することにある。好ましい実施形態では、被覆状態のウェブの少なくとも外面に塗布されたフルオロポリマーは、米国特許第5,141,800号に記載されているような熱により活性化する感圧接着剤として作用できる未溶融のPTFEから成る。

【0032】

今や未溶融のフルオロポリマーで被覆された補強材から成るウェブを次にローラ相互間のニップに通し、ローラのうち少なくとも一方は、ゴム又は他の可撓性材料で被覆されている。未溶融の押し出されたPTFEのビードを一又は複数の流れをなしてニップに供給する。これと同様に、シリカビードを一又は複数の流れをなしてニップに供給するのがよい。ビードの流れの数は、所望のリブの数に一致する。使用されるビードの直径は、約1/32インチ〜約1/2インチ(約0.794mm〜約12.7mm)、好ましくは約1/32インチ〜約1/8インチ(約0.794mm〜約3.18mm)である。供給されるビードの流れの位置は、一ユニット(「案内ユニット」)の状態でひとまとめに判断される多数のガイドにより制御される。ビードの流れは、所望のリブのパターンに一致して連続であっても不連続であってもよい。

【0033】

一連の真っ直ぐで互いに平行な長手方向リブが望まれる場合、案内ユニットには所望のリブの数及び間隔と一致した一連の個々のガイドが組み込まれることになろう。ニップにより及ぼされる圧力を受けると、ウェブの表面上の未溶融のPTFEビードとフルオロポリマーは、米国特許第5,141,800号に記載されているように互いにくっつきあい、それによりPTFEビードをその表面に接合する。なお、かかる米国特許の内容を本明細書の一部を形成するものとしてここに引用する。シリカビードを用いる場合でも、ウェブの表面上のシリカビードとフルオロポリマーは、ニップにより及ぼされる圧力を受けて互いにくっつきあう。このようにして形成されるリブの最終横断面形状は、幾つかの要因、即ち使用されるビードの断面形状及び寸法、ビードの密度、ビードが案内ユニットに供給されるときにビードに加わる張力、一又は複数のニップローラに施される可撓性被覆材の特性、この法補に用いられるウェブ速度によって制御されることになる。

一連の互いに平行な波形又はジグザグ形のリブを得ることが望ましい場合、ウェブが案内ユニットを通過する際に案内ユニットを前後に動かすと所望の周期的パターンを作ることができる。往復動のやり方によっては、得られる周期的パターンのタイプが定まることになる。例えば、一定の速度で回転する通常のクランクによって駆動される案内ユニットは、正弦波形を生じさせ、例えばダッシュポットに作用する空気圧シリンダーによって一定の直線速度で前後に駆動される案内ユニットは、ジグザグ形のパターン等を生じさせる。完成品中の繰り返しパターンの頻度は、往復動作の頻度とウェブ速度との関係によって制御できる。繰り返しパターンの振幅は、往復動機構のストロークによって制御できる。

【0034】

このように塗布されたリブを備えるウェブをオーブン又は他の加熱装置に通し、被膜及びリブの温度をフルオロポリマーを溶融させるのに十分な温度まで上昇させる。

【0035】

本発明によれば、ウェブは完成すると、このウェブの長手方向寸法に垂直に切れ目を入れて元々のベルトを所要のベルトの幅に一致した長さに裁断することにより、製造された状態の元々のウェブの幅よりも短い長さのコンベヤベルトにすることができる。ベルトをこのようにして製造すると、製造されたウェブの長手方向寸法に平行なリブのパターンの長手方向は、コンベヤベルトの長手方向(ベルトの「流れ方向」と呼ばれることがある)寸法に対して横方向又は垂直方向になる。この場合も、リブは、真っ直ぐであって互いに平行であり、或る周期的パターンを呈するか、或いは本明細書に記載している他の幾つかのパターンを呈する。当然のことながら、任意の実用長さのものであって、製造された状態のウェブの幅までの幅のベルトも又、ウェブを所望のウェブの長さ及び幅に裁断することによって製造できる。両方の場合、ベルトは,必要に応じて締めひも、フラップ、縁補強材、案内ハードウエア等を取り付けることにより完成される。

【0036】

本発明の一体フライト付きベルトは、食品、例えばパン製品がトースター又はグリルを用いて連続的にパン焼きする作業中に加熱された料理面、例えば焼き盤又はグリルに沿って摺動する。例えば、接触型トースターでは、食品を料理面に沿って摺動させるための横方向力は、いわゆるチェーンベルト又はリンクベルトコンベヤ(例えば、米国特許第4,530,276号を参照されたい)によって得ることができる。これらチェーンベルトは、水平方向のワイヤを有している。

水平方向ワイヤの長手方向寸法は、ベルトが移動している方向と垂直であり、水平方向のワイヤは、料理面と平行な平面内で移動する。ベルト経路と料理面との間の距離は、食品を僅かに圧縮するよう調整され、水平方向ワイヤが食品を料理面に沿って移動させる横方向力を発揮できる。比較的小径のワイヤにより及ぼされる局所的な圧力は、食品に恒久的な印を付けたままにするのに十分である場合が多く、これは場合によっては望ましくない。チェーンベルトは本質的にオープン構成のものであり、従って、熱を食品中に保持することはできず、食品が温かい状態で提供されるような場合、この熱の損失も又、望ましくない。

【0037】

これらの欠点及び他の欠点は、本発明のフライト付き複合材をコンベヤベルト用カバー又は金属リンク型コンベヤベルトを覆う外側ベルトとして用いることにより解決される。本発明の可撓性複合材のフライト及び表面特性により、コンベヤベルト用カバーは、食品を料理面に沿って移動させるのに十分な横方向力を及ぼすことができる。食品に加えられる通常の力は、食品に印を付けず、或いはこれを損傷させないほど小さく且つ十分に分散状態にある。ベルトが連続していることとその熱的特性との相乗作用により熱が食品に均一に与えられ、これらを提供温度まで温める。

【0038】

単にカバーとしてではなく主コンベヤとして単独で使用され、或いはチェーンベルト、リンク型のベルト又は他のベルトと連携して用いられる本発明のベルトが適当に設計された食品加工機器において上記機能をそのまま十分発揮することも明らかである。

【0039】

さらに、本発明の一体フライト付きベルトにより、液体の流れが生じる場合のある連続料理又はグリル焼き作業中に加熱された料理面に沿って、或いはこの上又は下を摺動する食品、例えば肉製品を料理する際に液体の流れの制御が可能になる。例えば、連続グリル焼き又はブロイラー焼き機械では、本発明の一体フライト付きベルトは、液体をリブにより得られる空間内でベルトと食品との間で食品の下に差し向けるのに役立つ。このように、液体、例えば肉製品又はマリネードからの肉汁又は油の流れを制御して食品から流し去り又は排出することができる。

【0040】

本発明の一体フライトの隆起したリブは又、本発明のベルト上の物品(食品を含む)の間隔及び位置を調節するようになっている。本発明のベルト上の物品の垂直方向における間隔は、リブの高さにより調節でき、ベルトの2つの水平方向寸法(一つは、ベルトの長さに沿った寸法であり、もう一つは、ベルトの幅に沿った寸法である)の位置は、リブを巧妙に配置することにより調節できる。例えば、料理の際、ベルト上の食品をベルトのフェースの上に且つこれと直に接触させず、隆起したリブとだけ接触した状態に保つことが望ましい場合がある。このように、料理加減、排出物又は液体の流れの量、及びマーク付けの加減(もしあれば)をリブの高さで調節できる。さらに、リブが犠牲的に利用される摩耗ストリップとして耐久性のある充填剤を含む状態で滑り台上のベルトの間隔を維持することが望ましい場合があり、従って加熱用又は冷却用流体をベルトの下に導入できるようになる。2つの水平方向において、ベルト上の一点を通る物品の数又は量を割り出し又は探り出すことが望ましい場合があり、或いは通過する幾つかの又は全ての物品を計数できることが望ましい場合がある。溝付き又は案内パターンのリブを含む本発明のフライト付きベルトを用いることにより、物品を、次に或る割出し又は探出し手段により割り出し又は探り出すことができるベルト上の或る決まった位置に差し向けることができる。

【0041】

本発明の液体の流れの間隔、位置及び制御の有益な特性は、食品調理を含まない用途にも利用できるようになっている。例えば、コンピュータ又は電子機器の製造にあたり、種々の素子、例えば回路基板の製造における加工段階で物品、例えば半導体又はその部品を垂直方向に間隔を置いて配置し、又は水平方向に位置決めすることが望ましい場合がある。

【0042】

本発明の可撓性複合材の更に別の用途は、コンベヤベルトとしての使用であり、この場合、隆起したリブは、コンベヤベルト上の物品を成形し、切断し、形作り、収容し、又は保持するようパターン付けされる。食品調理用途では、かかるベルトは円形パターンのリブを有するのがよく、例えば生パン又は練り粉を平べったいトウモロコシパン(tortilla)又はフラットブレッド(flatbread)等に向いた所望の形状及び大きさに成形して切断し、或いは、液体又は半液体状の食品、例えばファーストフード又はデザート用の卵混合物又はゼラチンを成形して収容し又は保持するのに使用できる。非食品調理用途では、フライト付きベルトは、ばら材料、例えば粉体又は小さな部品を収容するよう設計されたパターンのリブを有するのがよい。

【0043】

本発明の可撓性複合材は更に、建築術的、或いは他の装飾的又は芸術的用途で表面模様形成ベルトとして使用でき、この場合、コンベヤベルトは、コンベヤベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、成形法、オフセット印刷法又は転写法により建築術的又は装飾的表面模様を、建築術的又は装飾的分野で用いられる種々の材料に直接又は間接的に与える。

【0044】

本発明の可撓性複合材は更に、材料製造方法の製造用ベルトとして使用でき、この場合、製造用ベルトは、ベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、赤外線、マイクロ波、或いは無線周波数放射線の吸収剤又は受容体、又は導電性充填剤を有し、それによりリブを加熱し又はリブに通電してこれらが多種多様な用途、例えばブリスターパッケージに用いられる適当な材料にブランド名を入れたり、マーク付けをしたり、かかる材料を型押ししたり、積層したり、或いは刻印したり又は表面模様付けするのに使用できる。

【0045】

図1〜図4は、本発明の幾つかの特徴を示している。

【0046】

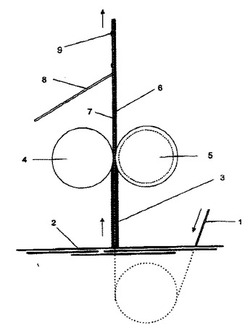

図1は、一体フライトを備えたシリコーンゴム被覆ウェブを製造する際に用いられる計量ぬぐい取り装置の端面図を示している。ガラス織物のウェブ1が、液体シリコーンゴム(LSR)のリザーバ2を通って引き出される。今や余分の未硬化LSR3で被覆されたウェブが、リザーバから出て、滑らかな鋼製ワイパーバー4と円周方向に溝の付いたワイパーバー5との間で引き出され、円周方向溝の寸法、数及び間隔は、図面で見て右側の製品のフェース上に設けられるのが望ましいまっすぐで互いに平行なリブの寸法、数及び間隔に一致している。ワイパーバーは上端部が、隙間ゲージ用鋼材で作られたスペーサ(図示せず)にしっかりと圧着され、ワイパー相互間に所望の隙間を維持する。今や図面で見て右側のフェース6上に真っ直ぐで互いに平行なLSRのリブを担持するとともに図面で見て左側のフェース7上に計量された一様なLSRの被膜を担持したウェブが、切欠きの付いた二次ワイパーブレード8を越えて引き出され、このワイパーブレード8は、図面で見て左側の製品のフェースに接触し、図面に垂直な軸線においてこのフェースを横切って紙面に垂直に振動し、この表面上のLSRの層を再分配し、互いに平行な波形リブ9の繰り返しパターンを形成する。ワイパーブレードの切欠きの寸法、数及び間隔は、互いに平行な波形リブの所望の寸法、数及び間隔に一致している。振動のやり方により、作られる波形部分の基本的性質が定まる。繰り返しパターンの頻度は、繰り返し動作の頻度とリブの速度との関係によって制御されることになる。繰り返しパターンの振幅が、往復動機構のストロークによって制御されることになる。今や未硬化のLSRで被覆され、所望に応じて計量されてパターン付けされたウェブは、硬化されるべき上方のタワーオーブン(図示せず)に入る。

【0047】

図2は、波形パターンが作られるのが望ましい製品のフェースに接触する切欠き付きワイパーブレード9を示している。切欠き10は、波形ウェブの所望の寸法及び間隔と一致して寸法決めされると共に間隔を置いている。ウェブ11が、矢印12の方向にワイパーを通過するとともに切欠き付きワイパーがウェブの方向に垂直に前後して移動すると、波形ウェブ13のパターンが作られる。円周方向に溝の付いた計量バーによって形成されたウェブのフェース(図面には示されていない)に設けられた真っ直ぐで互いに平行なリブが、点線14で示されている。

【0048】

図3は、本発明の一体フライト付きのシリコーンゴムベルトを用いることにより性能が高められるタイプの食品加工機器の断面図である。この機器では、各種食品、例えばパン製品が、連続パン焼き又は調理作業で加熱された調理面15に沿って摺動する。食品を調理面に沿って摺動させる横方向の力は、回転スプロケット18によって駆動されるチェーンベルト17を覆う本発明のシリコーンゴムベルト16によって得られる。チェーンベルトは、長いほうの寸法が移動中のベルトの方向に垂直な水平方向のワイヤ19を有し、かかるワイヤは、シリコーンゴムベルトの内側側部上の互いに平行でまっすぐなリブ20に係合して滑りを防止する。ベルト経路と料理面との間の距離は、食品を僅かに圧縮するよう調節される。シリコーンゴムの波形リブと表面特性により、ベルトは食品を矢印21によって指示される方向に調理面に沿って移動させるのに十分な横方向の力を及ぼし、しかも、加えられる圧縮力は、食品に印がついたり傷がつかないように十分な小さく且つ十分に分散状態にある。ベルトが連続していることとその熱的特性との相乗作用により熱が食品中に保持され、食品が給仕又は提供温度まで温められる。

【0049】

図4は、実験例5に記載されているように製造されたウェブから裁断又は切断された調理用ベルトブランクを示している。ベルトの長い方の寸法22は、被覆されたウェブの長い方の方向又は流れ方向23に垂直である。ベルトのフェースに設けられたクリート24は、ベルトの見えないほうのフェースに設けられた正反対に位置する本質的に同一のクリートである。クリートの頂部は、滑らかな背景面25よりも約0.020インチ〜0.050インチ(約0.508mm〜1.27mm)上のところに位置している。

【0050】

以下の実験例は、例示であって本発明を限定するものではない。当業者であれば、本発明の精神及び範囲から逸脱することなく本明細書に記載した方法及びフライト付き可撓性複合材の種々の設計変更例を想到できよう。

【0051】

実験例1

サイズ剤の大部分がカラメル化(210表面処理剤)によって除去された幅38インチ(0.97m)、6オンス/平方ヤード(osy)(0.2kg/m2)のガラス繊維織物(工業形式番号7628)のロールを、それぞれが50重量部のWacker Silicones Elastosil(登録商標)LR6289A及びLR6289Bと、約35%酸化鉄及び約65%のビニルを末端基とするシリコーンポリマーから成る約12重量部の赤色酸化鉄マスターバッチ(親練り)とで構成されるLSR配合物の浴中を毎分約4〜6フィート(約1.2〜1.8m)の速度で引き出すことにより被覆する。LSR配合物の全ての成分は、製造業者により、食品接触用途向きのゴム製品についてU.F.R.§177, 2600の要件を満足することが証明された。配合物の粘度は、約50,000センチポアズ(約50Pa・s)である。

【0052】

含浸及び被覆状態のウェブが浴から出ると、過剰の配合物を、ウェブを互いに約0.015インチ(約0.381mm)間隔を置いて配置された2つの円筒形ワイパーバー相互間で引き出すことにより除去する。一方のバーは滑らかであり、他方のバーは、幅が0.125インチ(3.175mm)、深さが0.125インチ(3.175mm)、中心間距離が1インチ(25.4mm)の一定間隔を置いていて円周方向に向けられた溝を有している。ウェブをこれらバー相互間で引き出して過剰の材料を除去すると、滑らかなバーによって滑らかな表面が片方のフェース上に作られ、溝付きのバーにより、滑らかな表面が互いに平行な長手方向のリブで壊された状態が反対側のフェース上に生じる。次に、ウェブを、約350°F(約177℃)の空気が供給されるタワーオーブンに通してLSR配合物を、抑制剤を除去してこれを硬化させることができるのに十分加熱する。完成した材料の重さは、約16osy(約0.54kg/m2)である。滑らかな領域の厚さは、約0.012インチ(約0.3048mm)である。フェース上のリブは、横断面がレンズ形であり、これらは、滑らかな表面上に約0.025インチ(約0.635mm)の高さで立っており、基部のところの幅は約0.2インチ(約5.08mm)である。

【0053】

実験例2

6osy(0.20kg/m2)のガラス繊維織物のロールを実験例1に記載したように被覆する。含浸及び被覆状態のウェブが浴から出た後、過剰の配合物を、ウェブを2つの円筒形ワイパーバー、即ち1つは滑らかであり1つは一定間隔で差し向けられた溝を備えたワイパーバー相互間に引き出すことによりもう一度除去する。再び、ウェブをこれらバー相互間で引き出すと、滑らかなバーによって滑らかな表面が作られ、溝付きのバーにより、滑らかな表面が長手方向のリブで破壊された状態になる。

【0054】

しかしながら、この実験例では、滑らかなフェース上の濡れた状態のLSR配合物は、以下に説明するように硬化オーブンに入る前に二次的ぬぐい取り作用を受ける。ぬぐい取りエッジ(又は真っ直ぐなぬぐい取りエッジ)に設けられていて(又は真っ直ぐな)、幅が約0.0625インチ(約1.59mm)、深さが0.0625インチ(1.59mm)、中心間距離が約1.5インチ(38.1mm)の切欠きを備えたワイパーブレードを、滑らかなワイパーバーとオーブン入口との間の領域でウェブに軽く接触するよう位置決めする。このブレードの取付けは、ブレードがウェブの長手方向寸法に垂直な平面内でウェブの面を横切って前後に自由に摺動することができるように構成される。被覆状態のウェブをブレードを越えて引き出しているときにブレードをブレードに連結された単純なクランク機構によって前後に駆動する。表面上のLSR配合物の滑らかな層は、かくして再分配され、一連の互いに平行な正弦波形状のリブを形成する。

【0055】

次にウェブをタワーオーブンを通して引き出して硬化させる。完成した材料の重さは、約16osy(約0.54kg/m2)である。滑らかな領域の厚さは、約0.010インチ(約0.254mm)である。フェース上のリブは、実験例1に記載したリブと類似している。反対側のフェースは、全体としてウェブの長手方向に延びる一連の互いに平行な正弦波形のリブを担持している。ウェブの速度及び二次ワイパーを駆動するのに用いられるクランク機構の毎分の回転数とストロークの結果として、正弦波パターンの周期は、約4.5インチ(約114.3mm)であり、ピークツーピーク振幅は、1.5インチ(38.1mm)である。

【0056】

実験例3

ワイヤベルト上に用いられ、食品、例えばロールパンに接触し、これらを大容量レストラン用トースター内の加熱された熱盤の表面に沿って摺動させるのに用いられるコンベヤベルト用カバーは、以下に説明するように実験例2で得られる材料から構成される。完成された材料の長手方向寸法に垂直に切れ目を入れて、所望のベルトの幅に一致した長さの材料をウェブから切断する。完成品としてのベルトの幅が約11インチ(約27.94cm)、長さが約33インチ(83.82cm)である場合、幅38インチ(96.52cm)のウェブから切断される長さは、11インチ(27.94cm)である。被覆直後のウェブの長手方向の互いに平行で真っ直ぐなリブは今や、構成されるべきベルトの長手方向寸法に垂直である。同様に、正弦波形状のリブもまた、ベルトの長手方向に全体として垂直な線に沿って延びている。次に、部分品を33インチ(83.82cm)に切断し、適当な補強材、デース及びフラップを幅の狭い端部に取り付けることによりベルトを完成させる。

【0057】

トースター内では、ロールに接触する正弦波形状のリブは、ロールを、類似した材料で作られたフェースの滑らかなベルトよりも滑りの少ない状態で駆動することが分かる。正弦波形状のリブ付きベルトとフェースの滑らかなベルトとの有効性における差は、時間の経過につれて一層明らかになる。というのは、パン焼き工程で生じた揮発物が、ウェブ上に付着して堆積し続け、ジアズ(giaze)を形成するからである。正弦波形状のリブ付きベルトは、最小限の保守で12週間の使用後であっても有効にロールパンを摺動し続け、これに対し類似しているがフェースの滑らかなベルトは、使用後約3週間で滑りを生じ始める。さらに、ベルトの反対側のフェース上の横方向リブは、ワイヤベルトの横方向ワイヤに係合し、フェースの滑らかなベルトで生じる場合のある滑りを無くす。

【0058】

実験例4

生機表面処理剤が施された6osy(0.2kg/m2)ガラス繊維織物(工業形式番号7628)のサンプルを、水性PTFE分散液の浴を通って繰り返し引き出し、ぬぐい取り装置に通して過剰のPTFE分散液を除去し、2つの区域を有するタワーオーブンに通すことにより未焼結PTFEで被覆する。なお、このタワーオーブンは、第1の帯域内では、分散液を300°F(149℃)で乾燥させ、第2の帯域内では、付着したPTFE樹脂を加熱して界面活性剤及び他の添加剤を590°F(310℃)で除去し、樹脂層を圧密化する。作業を何度か繰り返すと、約40重量%のPTFEで構成された重量が約10osy(約0.3kg/m2)の耐久性のある未溶融のPTEF被覆ガラス織物が得られる。

【0059】

直径が約0.050インチ(約1.27mm)、比重が1.54の未溶融低密度PTFEのビードを調製するには、約18.5重量%の精製ミネラルスピリット(EXXON Isopar(登録商標)G)と混合した凝固分散性PTFE樹脂からなるペーストを、直径が0.050インチ(1.27mm)の円形ダイスを通して押し出し、押出物を乾燥させてミネラルスピリットを除去する。樹脂は、ICI・AD310PTFE分散液からのものであり、機械的に分散液を凝固させることにより得られる。押出機のバレル温度は約125°F(51.67℃)であり、押出圧力は約15〜18kpsi(約1.0×108〜1.2×108Pa)の範囲にあり、押出速度は、毎分10〜17インチ(25.4〜43.18cm)の範囲で様々である。

【0060】

織物及びビードを70ジュロメータ(ショワAスケール)のゴムで被覆されたローラ及び鋼製ローラとの間の室温密封中に引き込む直前に、何本かの低密度押出PTFEビードを相互間隔が1.5インチ(38.1mm)の案内を通して未焼結のPTFE被覆ガラス織物の移動表面に供給する。ビードが供給される織物の面は、ゴム被覆ロールに向いている。ニップから出たウェブは、シートの状態に切断され、これらシートは個々にその構造体のPTFE構成要素を焼結させるのに適したオーブン内に配置する。オーブンから取り出すと、ほぼ半円形の透明なPTFEリブは、複合材の焼結PTFEフェースに十分に付着していることが判明した。

【0061】

この実験例に用いられた材料を用いて熱能力がPTFEと同程度に高いジョイントを作るためにPTFEを熱によって活性化される感圧接着剤として用いる熱溶接法が、本発明の範囲として含まれる。

【0062】

実験例5

6osy(0.2kg/m2)ガラス繊維織物のロールを実験例1を記載した部分の最初の段落に記載したようにLSRで含浸すると共に被覆する。含浸及び被覆状態のウェブが浴から出た後、約0.015インチ(約0.381mm)の相互間隔を置いた円筒形の静止ワイパーバー相互間にウェブを引き込むことにより過剰の配合物を除去するが、この実験例では、両方のバーは滑らかであり、未硬化LCRの薄く滑らかなフィルムがバー相互間の隙間を通過しているときにウェブの両方のフェース上に計量塗布される。

【0063】

次に、ウェブは、頂部が1.5インチ(38.1mm)間隔に配置されると共にウェブの長手方向に垂直な線内に配置された18〜15ゲージのカニューレから成る2つの同一アレイ相互間を通り、アレイはそれぞれウェブの各フェースと対向しており、一方のフェース上の各カニューレの頂部が反対側のフェース上の対応関係にあるカニューレの頂部と正反対に位置するように位置決めされ、反対側の頂部から約0.15インチ(約3.81mm)又は2つの頂部相互間を通るウェブの平面から0.075インチ(1.905mm)のところに配置されている。カニューレに、空気圧作動弁を通じて約350psi(約2.41×106Pa)の圧力で約90,000cps(約90Pa・s)の粘度のLSRを供給する。

【0064】

カニューレのアレイは、キャリジ上に支持されていて、これらがユニットとしてウェブの長手方向又は流れ方向に垂直な横方向経路でユニットとして動くことができるようになっている。キャリジに取り付けられたクランク機構により、カニューレのアレイは、往復動作で前後に移動できる。移動中のウェブがこれらの間を通るときに弁を上記の条件の下で開くと、互いに1.5インチ(38.1mm)の間隔を置いていて、全体としてウェブの長手方向に延びる一連の互いに平行な正弦波状のリブが押し出されてウェブに付着し、それにより実験例2に関する説明の第3段落に記載したパターンと類似したパターンが両方のフェース上に形成される。

【0065】

しかしながら、この実験例では、カニューレに供給を行う弁は、往復動機構に設けられたカムにより動作されるスイッチによって自動的に開閉される。これは、キャリジの動作と弁の動作が同期化されることを意味し、したがって、弁は、キャリジがストロークのうち2つの短く多少直線状の部分にあるとき、即ち、クランクアームが動作方向に対してほぼ垂直である場合に開き、キャリジがストロークのうち2つの長い非直線状の部分にあるとき、即ち、クランクアームが動作方向にほぼ平行な場合に閉じる。ウェブの速度及びキャリジの横送り速度は、長さが約0.75インチ(約19.05mm)の18個のほぼ直線状の傾斜したクリートの横方向列で構成される移動ウェブの両方のフェース上に繰り返しパターンを形成するよう選択される。各横方向列のクリートは全て、その列内の隣接のクリートに対してほぼ平行であり、これに対し流れ方向においては、一つおきの列中のクリートは、正の勾配と負の勾配が交互になっている。得られたパターンは、ウェブの中央の27インチ(68.58cm)にわたる。

【0066】

次に、ウェブをタワーオーブンを通して引き出して硬化させる。完成した材料の重さは、約14osy(約0.47kg/m2)である。滑らかな領域の厚さは、約0.010インチ(約0.254mm)である。ウェブの両面上の中央領域は、図4に示すように傾斜したクリートの繰り返しパターンで覆われている。クリートの頂部は、滑らかな領域よりも約0.30インチ(約7.62mm)上のところにある。クリートは互いに正反対に位置しており、したがってウェブの互いに反対側のフェース上の対をなすクリートを通る厚さは、約0.070インチ(約1.78mm)である。

【0067】

本発明に関連する好ましい態様として、以下のものをあげることができる。

[1]

可撓性複合材であって、2つのフェースを備えた補強材と、少なくとも一方のフェースに被着された被膜と、被覆フェースのうち少なくとも一方に盛り上がった状態で設けられた多数のリブとから成ることを特徴とする可撓性複合材。

[2]

補強材は、ガラス繊維、ナイロン、ポリエステル、アラミド、ポリエチレン、ポリオレフィン、ポリイミド又はこれらのフィルムで構成されていることを特徴とする上記[1]記載の可撓性複合材。

[3]

被膜は、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーで構成されていることを特徴とする上記[1]記載の可撓性複合材。

[4]

リブは、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーで構成されていることを特徴とする上記[3]記載の可撓性複合材。

[5]

被膜及びリブは、互いに異なる材料で構成されていることを特徴とする上記[4]記載の可撓性複合材。

[6]

被膜及びリブは、液体シリコーンゴム配合物で構成されていることを特徴とする上記[4]記載の可撓性複合材。

[7]

被膜及びリブは、ポリテトラフルオロエチレンで構成されていることを特徴とする上記[4]記載の可撓性複合材。

[8]

リブは、低密度ポリテトラフルオロエチレンで構成されていることを特徴とする上記[4]記載の可撓性複合材。

[9]

補強材は、ガラス繊維で構成され、リブは、シリコーンゴムで構成されていることを特徴とする上記[2]記載の可撓性複合材。

[10]

リブは、規則的パターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、周期的なパターン、又はこれらのパターンの組合せで配置されていることを特徴とする上記[1]記載の可撓性複合材。

[11]

リブは、一連の真っ直ぐで互いに平行な波形、ジグザグ形又は正弦波形のリブ又はこれらの組合せから成るパターンを形成していることを特徴とする上記[1]記載の可撓性複合材。

[12]

食品を接触型トースター内の加熱域中を移動させるコンベヤベルトであって、2つのフェースを備えた補強材と、少なくとも一方のフェースに被着された被膜と、被覆フェースのうち少なくとも一方に盛り上がった状態で設けられた多数のリブとから成ることを特徴とするコンベヤベルト。

[13]

補強材は、ガラス繊維、ナイロン、ポリエステル、アラミド、ポリエチレン、ポリオレフィン、ポリイミド又はこれらのフィルムで構成されていることを特徴とする上記[12]記載のコンベヤベルト。

[14]

被膜は、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーで構成されていることを特徴とする上記[12]記載のコンベヤベルト。

[15]

リブは、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーで構成されていることを特徴とする上記[14]記載のコンベヤベルト。

[16]

被膜及びリブは、互いに異なる材料で構成されていることを特徴とする上記[15]記載のコンベヤベルト。

[17]

被膜及びリブは、液体シリコーンゴム配合物で構成されていることを特徴とする上記[15]記載のコンベヤベルト。

[18]

被膜及びリブは、ポリテトラフルオロエチレンで構成されていることを特徴とする上記[15]記載のコンベヤベルト。

[19]

リブは、低密度ポリテトラフルオロエチレンで構成されていることを特徴とする上記[15]記載のコンベヤベルト。

[20]

補強材は、ガラス繊維で構成され、リブは、シリコーンゴムで構成されていることを特徴とする上記[13]記載のコンベヤベルト。

[21]

リブは、規則的パターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、周期的なパターン、又はこれらのパターンの組合せで配置されていることを特徴とする上記[12]記載のコンベヤベルト。

[22]

リブは、一連の真っ直ぐで互いに平行な波形、ジグザグ形又は正弦波形のリブ又はこれらの組合せから成るパターンを形成していることを特徴とする上記[12]記載のコンベヤベルト。

[23]

リブの長手方向は、コンベヤベルトの長手方向に対して垂直であることを特徴とする上記[12]記載のコンベヤベルト。

[24]

コンベヤベルトは、2つの被覆されたフェースを有し、各フェースは、その表面に盛り上がった状態で設けられたリブを有し、一方のフェースのリブは、真っ直ぐであって互いに平行であり、リブの長手方向は、コンベヤベルトの長手方向に対して垂直であり、他方のフェースのリブは、正弦波形パターンの繰り返し状態で配置されていることを特徴とする上記[12]記載のコンベヤベルト。

[25]

可撓性複合材の製造方法であって、(a)2つのフェースを有する織物状ガラス繊維補強材を液体シリコーンゴムで含浸すると共に被覆してウェブを形成する工程と、(b)溝付きワイパーにより過剰の液体シリコーンゴムを除去すると共に形成する工程とを有し、溝付きワイパーは、ウェブがワイパーを通り過ぎるときに規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、又は周期的なパターンの多数のリブを生じさせるよう位置決めされており、更に(c)ウェブをオーブンに通して液体シリコーンゴムを硬化させ又は加硫する工程を有することを特徴とする方法。

[26]

リブは、一連の真っ直ぐで互いに平行な波形、ジグザグ形又は正弦波形のリブ又はこれらの組合せから成るパターンを形成していることを特徴とする上記[25]記載の方法。

[27]

可撓性複合材の製造方法であって、(a)2つのフェースを有する補強材を、フルオロポリマーを含む水性分散系又はラテックス中に浸漬することにより未溶融フルオロポリマーで被覆してウェブを形成する工程と、(b)多数のビード流をウェブの少なくとも一方のフェースに送って規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、又は周期的なパターンの多数のリブを生じさせる工程とを有し、ビードは、未溶融のポリテトラフルオロエチレン又はシリカで構成され、更に(c)圧力をビードに及ぼして補強材に押しつける工程と、(d)圧力を除く工程と、(e)ウェブを加熱してビードを焼結して被覆状態の補強材に結合又は接合する工程とを有することを特徴とする方法。

[28]

リブは、一連の真っ直ぐで互いに平行な波形、ジグザグ形又は正弦波形のリブ又はこれらの組合せから成るパターンを形成することを特徴とする上記[27]記載の方法。

【図面の簡単な説明】

【0068】

【図1】本発明の複合材を製造する際に用いられる計量ぬぐい取り装置の端面図である。

【図2】間隔を置いた正弦波(波形)リブパターンを有する本発明の複合材の平面図であると共にこのパターンを製造する際に用いられる切欠き付きワイパーブレードの側面図である。

【図3】本発明の可撓性複合材コンベヤを用いた代表的な食品調理装置の側面図である。

【図4】料理用ベルトとして用いられる本発明の実施形態の平面図である。

【符号の説明】

【0069】

1 ガラス繊維のウェブ

2 液体シリコーンゴムのリザーバ

4,5 ワイパーバー

8 ワイパーブレード

10 切欠き

11 ウェブ

13 波形リブ

【技術分野】

【0001】

[関連出願の説明]

本願は、35U.S.C.§119(e)の規定に基づき、1999年7月8日に出願された米国仮特許出願第60/142,758号の権益を主張した出願である。

【0002】

本発明は、滑らかなフェースをもつ可撓性の織物補強シリコン又はフルオロポリマー複合材の新規且つ有用な改良に関する。本発明は又、これら改良された複合材を経済的に製造する方法に関する。本発明の可撓性複合材は、種々の用途、例えばコンベヤベルトの製造に有用である。特に、本発明に従って製造されたコンベヤベルトは、高温食品調理プロセス、例えばクイックサービスのパン焼きに役立つ。

【背景技術】

【0003】

シリコーンゴム被覆ガラス繊維織物、即ち一種のシリコーンゴム可撓性複合材、及びポリテトラフルオロエチレン(PTFE)被覆及び(又は)積層ガラス繊維織物、即ち一種のフルオロポリマー複合材は、種々の用途のコンベヤベルトに常用されている。これら用途では一般に、300°F(149℃)を越える動作環境中でも可撓性があって熱的に安定な複合材が必要になる。複合材は又、ねばねばしていて粘稠な又は接着性のある材料を離れやすくする低エネルギ表面を備えなければならない。場合によっては、複合材の表面は、高摩擦係数又はコンベヤベルトがこれで支持され、これに押しつけられ、或いはこれで搬送されている物品に横方向の力を伝えることができる他の表面特性又は改質特性を備えることが必要である。

【0004】

コンベヤベルトの構成に用いられるゴムは一般に、比較的高い摩擦係数の材料であると考えられる。しかしながら、シリコーンゴム被覆織物で作られた典型的なコンベヤベルトの表面とコンベヤベルトに接触する物体の表面との間に作用する摩擦係数は、物体を表面上で滑らないようにするには不十分な場合がある。滑りは例えば、コンベヤベルトが物体を傾斜路に沿って運び上げたり降ろしたりするのに用いられるとき、又はコンベヤベルトがコンベヤベルトと別の表面との間で僅かに圧縮された状態の物体をその表面に沿って押すために横方向の力を発揮するのに用いられるときに生じる場合がある。用途によっては、例えば料理の際、コンベヤベルトの表面上に付着している汚れ、グリース、油又は他の汚染要因物が摩擦係数を一段と減少させて滑りの発生を促進する。

【0005】

コンベヤベルト上の物体が滑らないようにするために隆起部、リブ、出張り又は他の突起がコンベヤベルトの表面中に又は表面上に形成され、或いはこれに取り付けられる場合がある。表面に取り付けられた突起をひとまとめに「フライト」という場合があり、このような改良が施されたコンベヤベルトは「フライト付きベルト」と呼ばれる。フライトは、接着剤又は機械的締結具でベルトに取り付けられる、別々に成形され押し出され又は他の方式で形成された構成要素から成り、或いは、かかる構成要素を複合材の表面中に成形するのがよい。後者の作業では、高価で融通性のない成形型又は押型及び機器を使用する必要がある。

【0006】

フライト付きコンベヤベルトは、従来、種々の最終用途で用いられている。しかしながら、従来技術では食品料理用途に用いられるフライト付きコンベヤベルトは知られておらず、かかる食品料理用途では、コンベヤベルトは物体を250°F〜525°F(121℃〜274℃)の範囲にある非常に高い温度の加熱域中を連続的に搬送するのに用いられることになる。これら高い温度では、現在用いられているコンベヤベルトは、料理中の物体に印(傷又は跡)を付けたり、過度に圧縮する傾向があり、料理後の物体に望ましくない外観を与える。

【0007】

例えば、接触型トースター装置、例えば1985年7月23日にダイ・オー・ミラー氏に付与された米国特許第4,530,276号に記載された接触型トースター装置では、金属連結型コンベヤベルトは、食品、例えばロールパンを加熱された状態の熱盤に沿ってこれに押しつけた状態で搬送してロールパンを焼く。

ロールパンには加熱状態のベルトにより印が付けられる場合があり、或いはロールパンが熱盤に過度に押しつけられ、その結果、望ましくない外観を呈することになる。料理中、物体に印を付けたり、これを過度に圧縮しないで、物体を効率的に加熱域中を移動させるコンベヤベルトを得ることが望ましい。当該技術分野で利用できる滑らかなシリコン製のフライトの付いていないベルトは、印を付けないようにすることはできるが、特にベルトがグリース及び屑片で汚れると、食品を一貫して且つ高信頼度で加熱状態の熱盤に沿って移動させるのに十分な横方向の力を及ぼさない。その結果、食品は、規定の時間で加熱域を通過せず、その結果、料理後の製品が不均一になる。本発明は、これらの欠点を解決するために発明された。

【発明の開示】

【課題を解決するための手段】

【0008】

本発明の目的は、一体フライト付き改良型可撓性複合材を提供することにある。本発明のもう一つの目的は、本発明のフライト付きコンベヤベルトを製造する方法を提供することにある。本発明の更にもう一つの目的は、移動する食品のための接触型トースターのコンベヤベルトとして用いられる可撓性複合材を提供することにある。本発明の可撓性複合材は、接触型トースターのコンベヤベルト用カバー又は被覆材としても使用でき、この場合、コンベヤベルト用カバーはチェーンベルトで駆動されてコンベヤベルト用カバーのフライト付きフェースに設けられたリブがチェーンベルトに接触し、チェーンベルト中の水平方向ワイヤ要素に係合してコンベヤベルト用カバーとチェーンベルトとの間の滑りを減少させるようにする。

【0009】

本発明の別の目的は、竪形ロールパン焼き機械のコンベヤベルトとして用いられる可撓性複合材を提供することにあり、この場合、コンベヤベルトは、ロールパン半部のカット又は切れ目の入っていない外面に接触し、横方向の力をロールパンに及ぼして、ロールパンの外面に印や傷を付けないで、ロールパンの切れ目の入っている表面が静止したパン焼き面に沿って摺動するようにする。

【0010】

本発明の更に別の目的は、液体の流れを伴う食品調理機器又は他の装置のコンベヤベルトとして用いられる可撓性複合材を提供することにあり、かかる装置では、コンベヤベルトは、コンベヤベルトのフェースに盛り上げられた状態で設けられていて、取り扱われる食品又は他の物品に接触する多数のリブを有し、かかる場合、隆起した状態のリブは液体の流れを制御し、又はこれを物品とコンベヤベルトとの間に差し向ける。

【0011】

本発明の別の目的は、種々の装置、例えば半導体加工機器のコンベヤベルトとして用いられる可撓性複合材を提供し、この場合、コンベヤベルトは、コンベヤベルト上の物品の間隔又は位置を最高3次元方式で制御し又は定める多数の隆起したリブを有する。

【0012】

本発明の別の目的は、種々の自動機械装置、例えば自動機械式コンベヤ機械のコンベヤベルトとして用いられる可撓性複合材を提供し、この場合、コンベヤベルトは、コンベヤベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、物品を組み立て作業中に移動させるのに用いられるコンベヤベルト上の物品を成形し、切断し、形作り、収容し、又は保持する。

【0013】

本発明の別の目的は、建築術的、或いは他の装飾的又は芸術的用途で表面模様形成ベルトとして用いられる可撓性複合材を提供することにあり、この場合、コンベヤベルトは、コンベヤベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、成形法、オフセット印刷法又は転写法により建築術的又は装飾的表面模様をかかる用途に用いられる種々の材料に直接又は間接的に与える。

【0014】

本発明の別の目的は、材料製造方法の製造用ベルトとして用いられる可撓性複合材を提供することにあり、この場合、製造用ベルトは、ベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、赤外線、マイクロ波、或いは無線周波数放射線の吸収剤又は受容体、又は導電性充填剤を有し、それによりリブを加熱し又はリブに通電してこれらが多種多様な用途、例えばブリスターパッケージに用いられる適当な材料にブランド名を入れたり、マーク付けをしたり、かかる材料を型押ししたり、積層したり、或いは刻印したり又は表面模様付けするのに使用できる。

【0015】

本発明のコンベヤベルトは、高温用途に適しており、種々の複合材で構成でき、かかる複合材としては、織物(又は布)補強シリコーンゴム、ウレタンゴム、又はフルオロポリマーが挙げられ、フルオロポリマーは、フルオロプラスチック(例えば、PTFE)、フルオロエラストマー又はこれらの配合物を含む。かかる可撓性複合材の製造方法は、フライトの形状、高さ及び他の特性を得る上で融通性をもたらす。有利には、料理用途では、本発明のコンベヤベルト及び本発明の方法を用いて複合材で作られたコンベヤベルトは、料理中の物体に均一の時間及び温度を与える手段となる。加うるに、かかるコンベヤベルトは、高温域中を搬送されている物体に甚だしくは印を付けず又は圧縮せず、容易且つ迅速にクリーニングでき、比較的安価に製造できる。

【0016】

本発明は、多くの用途に有用な改良型可撓性複合材に関する。特に、可撓性複合材は、フライト付きコンベヤベルトの製造に有用である。本発明の可撓性複合材で作られたコンベヤベルトは、安定であり、例えば食品のような材料を高温加熱装置を通して搬送するのに適している。

【0017】

一実施形態では、可撓性複合材は、2つのフェースを備えた補強材を有し、少なくとも一方のフェースは、そのフェースに盛り上がった状態で設けられた多数のリブを備えた被膜を有する。リブは、規則的パターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、周期的なパターン、又はこれらのパターンの組合せで配置されるのがよい。リブは、複合材の被膜と同一の材料で構成されるのがよい。リブは、複合材のフェースの滑らかな表面上に形成され又は取り付けられる。複合材のフェース及びリブは、種々の材料で作られ、かかる材料としては、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーが挙げられる。補強材は、種々のタイプの繊維、織物又はフィルムから選択されるのがよく、かかる材料としては、ガラス繊維、ナイロン、ポリエステル、アラミド、好ましくは、グラスファイバー、ポリエチレン、ポリオレフィン、ポリイミド又はこれらのフィルムが挙げられる。

【発明を実施するための最良の形態】

【0018】

これらの目的及び他の目的は、図面の簡単な説明及び以下の説明から明らかになろう。

【0019】

本発明は、多くの用途に役立つフライト付き可撓性複合材料を提供する。特に本発明は、少なくとも1つのフェース上に被膜を備えた補強材を有する可撓性複合材料を提供し、多数のリブが、規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、周期的なパターンをなして被覆されたフェースの上に盛り上げられた状態で設けられている。本発明のフライト付き可撓性複合材は、コンベヤベルトを製造するのに特に有用である。本発明のフライト付きコンベヤベルトは、約300°F〜525°F(約149℃〜274℃)の範囲で短い期間、例えば30秒未満のサイクルで行われる高温食品加工と関連して食品業界で用いることができ、この場合、性能はそれほど変わることはない。例えば、本発明の一実施形態では、コンベヤベルトは、短時間であれば最高450°F(約232℃)の温度に耐えることができるフライト付き織物強化シリコーンゴム複合材で作られている。別の実施形態では、フライト付きコンベヤベルトは、短時間であれば最高525°F(274℃)の温度に耐えることができるPTFE複合材で作られている。フライト付きコンベヤベルトは又、ウレタンゴムの健全性を損なわない温度を取り扱う用途ではウレタンゴムで作ることができる。

【0020】

本発明の可撓性複合材は、少なくとも1つのフェース上に被膜を備えた補強材及び補強材の被覆フェースの上に盛り上げられた状態で設けられた多数のリブを有する。多数のリブは好ましくは、複合材の直線1フィート(0.3m)当たり2個以上のリブを有し、これらリブは、複合材の1フィート(0.3m)当たり、実用的及び作用的観点から見て所与の用途に見合うほど多くのリブから成るのがよい。しかしながら、直線1フィート(0.3m)当たりのリブの数は、これらの向き及び形態(直線1フィート(0.3m)当たりのリブの密度及びリブの形状及び高さ)と同様に特定用途向きである。可撓性複合材の補強材の被覆フェース上に盛り上げられた状態で設けられた多数のリブは、規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン又は周期的なパターンで差し向けられるのがよい。規則的なパターンとしては、特定用途に用いられる通常又は標準のパターンが挙げられるが、これには限定されない。繰り返しパターンとしては、リブの形状、寸法、形式または目的が同一であるにせよ異なるにせよいずれにしても、リブの繰り返す任意のパターンが挙げられるが、これには限定されない。繰り返しパターンとしては、ベルトの周りに一続きのものとして繰り返される寸法及び形状が異なるリブの集まりが挙げられる。自然にできるパターンとしては、リブが生産工程の通常の経路から得られる任意のパターンが挙げられるが、これには限定されない。ランダムなパターンとしては、本明細書に記載するような規則的なパターン、繰り返しパターン、自然にできるパターン又は周期的なパターンではないパターンが上げられる。周期的なパターンとしては、リブの円形又は螺旋形の形態を含むパターン又は再び戻ってきて再び始まる任意のパターンが挙げられるが、これには限定されない。

【0021】

本発明の一実施形態によれば、表面に多数の長手方向に隆起した互いに平行なリブを支持する補強シリコーンゴム複合材の連続ウェブが、浸漬被覆、計量及び(又は)をぬぐい取り、アップリケ法及び熱硬化方法によって作られる。リブは互いに平行であって全体としてウェブの長手方向と平行である。リブは真っ直ぐであってもよく、又は規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン又は周期的なパターン、例えば「S形」曲線、正弦波、ジグザグをつないだパターンをなしたものであってもよい。リブは連続であっても不連続であってもよく、即ち、破線又は点線に似たものであってよい。リブは又、ウェブの片方のフェース又は両方のフェース上に位置してもよく、その一方のフェース上のリブによって形成されるパターンは、他方のフェースのパターンと同一であっても、これとは異なっていてもよい。

【0022】

本発明に用いられる補強材は、ガラス繊維、ナイロン、ポリエステル、アラミド、ポリエチレン、ポリオレフィン、ポリイミド、又は可撓性複合材の最終用途及びこれが用いられる動作温度に適した他の繊維又はフィルムであるのがよい。

【0023】

本発明の一方法では、フライト付き可撓性複合材は連続法で製造され、かかる方法では、補強材をロールから巻きだし、プラチナの触媒作用を利用していてアダクトキュアー(addition cure)であり、しかも無溶剤の制御された量の液体シリコーンゴム(liquid silicone rubber:LSR)配合物で含浸すると共に(或いは)被覆する。LSR配合物の粘度は、例えば10,000〜1,000,000センチポアズ(10〜1000Pa・s)、好ましくは、10,000〜100,000センチポアズ(10〜100Pa・s)である。本発明に用いられるLSR配合物は代表的には、市販の2つの成分系、例えば、特定の割合、代表的には1:1又は10:1の割合で混合されたA成分とB成分で構成される。各成分は代表的には、ビニルを末端基とするポリジメチルシロキサンポリマーを含み、補強充填剤及び(又は)増量充填剤としてヒュームドシリカを含むのがよい。代表的には、一方の成分、例えばA成分は、触媒を含み、他方の成分、例えばB成分は、架橋剤及びLSR配合物が硬化して固体ゴムの状態になることができるようにするために加熱によって除去される抑制剤を有する。LSR配合物は、顔料及び(又は)他の添加物を更に有するのがよい。

【0024】

本発明の方法の被覆工程では、2つのフェースを有する補強材を代表的には遊びローラの周りに引っ張ってLSR配合物の浴中に浸漬させる。かくして、補強材を含浸させると共に(或いは)被覆してウェブを形成する。含浸及び被覆状態の補強材を次にワイパー中に引き入れる。被覆工程で用いられるワイパーは、ワイパーブレード、ワイパーバー又は計量ロッドであるのがよく、浴中でピックアップされた余分の配合物を除去して所望量がウェブ上に残るように構成されると共に(或いは)調整される。

【0025】

一連の真っ直ぐで互いに平行な長手方向リブが望まれる場合、補強材のフェース上のLSR配合物を計量するのに用いられるワイパーに一連の溝又は切欠きを設けるのがよく、これらは所望のリブの数、間隔及び寸法に一致している。このように形成されたリブの最終的な横断面形状は、幾つかの要因、即ちワイパーの溝の形状及び寸法、LSR配合物のレオロジー及びウェブの速度又は補強材の引上げ速度又はウェブの生産速度によって制御されることになる。

一連の互いに平行な波形又はジグザグ形のリブをフェース上に設けることが望ましい場合、所望のリブの数、間隔及び寸法に位置した一連の溝又は切欠きを備えた第2の往復動ワイパーを用いると、ウェブがワイパーを通過する際にLSR配合物の付着を再分配して所望のリブパターンを生じさせることができる。往復動のやり方によっては、得られる周期的パターンのタイプが定まることになる。

例えば、一定の速度で回転する通常のクランクによって駆動されるワイパーは、正弦波形を生じさせ、例えばダッシュポットに作用する空気圧シリンダーによって一定の直線速度で前後に駆動されるワイパーは、ジグザグ形のパターン等を生じさせる。完成品中の繰り返しパターンの頻度は、往復動作の頻度とウェブ速度との関係によって制御できる。繰り返しパターンの振幅は、往復動機構のストロークによって制御できる。

【0026】

このように被覆されたウェブは、ウェブをオーブン又は他の加熱装置に通し、被膜の温度を抑制剤を追い払い又は分解するのに十分な温度まで上昇させ、それによりLSR配合物が硬化して固体ゴムになることができるようにすることにより完成する。

【0027】

本発明の別の実施形態では、本発明のフライト付き可撓性複合材は2つの作業から成る方法で製造することもできる。この2つの作業から成る方法は、上述の方法と類似しているが、異なる点は、シリコーンゴムの滑らかな被膜が第1の作業でウェブの一方のフェースを又は両方のフェースで補強材に被着され、第2の作業で互いに平行なリブのパターンが、ウェブの一方のフェース又は両方のフェースの被膜に被着される。2つの作業から成る方法では、第2の作業でリブを形成するために用いられるLSR配合物は、第1の作業でウェブのフェースを被覆するのに用いられるLSR配合物と同一であってもよく、これとは異なっていてもよい。ただし、2つの配合物が互いに相性がよく、リブが適当にフェース上の被膜に付着することを条件とする。リブは、被膜よりも軟質又は硬質のゴムで構成できる。リブは又、これらの横断面形状を一層よく制御できるように被膜のLSR配合物よりも粘度の高いLSR配合物で作られるのがよい。ウェブは、そのフェース上の被膜とは異なる顔料で着色されたものであるのがよい。リブは、他の多くの点において、意図した用途又は必要な原料の加工特性に基づく要望に応じて被膜とは異なるものであってよい。

【0028】

本発明の別の実施形態では、ウェブは又、上述したように浸漬及びぬぐい取りを行うのではなく、アプリケータによってLSR配合物で含浸及び(又は)被覆したものであってもよい。また、一作業から成る方法と2つの作業から成る方法の両方において、リブを形成するLSR配合物を、所望のリブの数、間隔、寸法及び形状に位置した一連の開口部又はノズルを備えたアプリケータ、ダイス又はマニホルドによって被着させることによりリブを形成することができる。

【0029】

一連の真っ直ぐで互いに平行なリブの形成が望ましい場合、アプリケータ、ダイス又はマニホルドは、ウェブがアプリケータ、ダイス又はマニホルドを通過しているとき静止状態であり、それにより所望のパターンが得られる。互いに平行な波形又はジグザグ形のリブをフェース上に設けることが必要であれば、アプリケータ、ダイス又はマニホルド全体をLSR配合物を被着しているときに移動中のウェブのフェースを横切って前後に移動させる。リブを形成するLSR配合物をこのように被膜を被着させる作業と同一の作業で被着させるのがよく、この場合、両方の被着物を同時に硬化させても又は別々の作業で硬化させてもよい。幾分手の込んだ手法が必要であるが、LSR配合物を被着させてリブを形成するためのアプリケータ、ダイス又はマニホルドを使用すると利点が得られる。アプリケータ、ダイス又はマニホルドへのLSR配合物の供給を調整することにより、破線又は点線に似た不連続のリブ又は厚さ又は重さが周期的に変化するリブを製造できる。一作業から成る方法では、リブを形成するのに用いられるLSR配合物は被膜とは異なる顔料で着色できる。このアプリケータを利用する方法に用いられるLSR配合物は、浸漬又はぬぐい取り法に用いることができるLSR配合物よりも高い粘度を有することができ、それによりリブの形状を主としてアプリケータ、ダイス又はマニホルドの開口部の形状により制御できる。

【0030】

本発明の別の実施形態によれば、表面に一連の長手方向の互いに平行な隆起したリブを備えた補強フルオロポリマー複合材の連続ウェブが、浸漬被覆法、計量法及び(又は)ぬぐい取り法、アップリケ法及び熱硬化方法により作られる。リブは、互いに平行であり、全体としてウェブの長手方向寸法と平行である。リブは、真っ直ぐであってもよく、又は規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン又は周期的なパターン、例えば「S形」曲線、正弦波、ジグザグをつないだパターンをなしたものであってもよい。リブは連続であっても不連続であってもよく、即ち、破線又は点線に似たものであってよい。リブは又、ウェブの片方のフェース又は両方のフェース上に位置してもよく、その一方のフェース上のリブによって形成されるパターンは、他方のフェースパターンと同一であっても、これとは異なっていてもよい。

【0031】

この実施形態では、フライト付き可撓性複合材は連続法で作られ、かかる方法では、補強材をロールから引き出し、補強材を所望のフルオロポリマーを含む水性分散系又はラテックス中に浸漬することにより未溶融フルオロポリマーで被覆する。ぬぐい取り又は計量により余分の分散液を除去し、乾燥させて水を除去する。最後に、例えばエフェンバーガー氏等に付与された米国特許第5,141,800号に記載されている当業者には周知のPTFE被覆及び(又は)積層補強複合材の製造技術を用いてウェブを加熱し、それにより界面活性剤の大部分を除去する。代表的には、フルオロポリマー被覆作業を数回繰り返し行う。その目的は、所望量のフルオロポリマーを塗布することにある。好ましい実施形態では、被覆状態のウェブの少なくとも外面に塗布されたフルオロポリマーは、米国特許第5,141,800号に記載されているような熱により活性化する感圧接着剤として作用できる未溶融のPTFEから成る。

【0032】

今や未溶融のフルオロポリマーで被覆された補強材から成るウェブを次にローラ相互間のニップに通し、ローラのうち少なくとも一方は、ゴム又は他の可撓性材料で被覆されている。未溶融の押し出されたPTFEのビードを一又は複数の流れをなしてニップに供給する。これと同様に、シリカビードを一又は複数の流れをなしてニップに供給するのがよい。ビードの流れの数は、所望のリブの数に一致する。使用されるビードの直径は、約1/32インチ〜約1/2インチ(約0.794mm〜約12.7mm)、好ましくは約1/32インチ〜約1/8インチ(約0.794mm〜約3.18mm)である。供給されるビードの流れの位置は、一ユニット(「案内ユニット」)の状態でひとまとめに判断される多数のガイドにより制御される。ビードの流れは、所望のリブのパターンに一致して連続であっても不連続であってもよい。

【0033】

一連の真っ直ぐで互いに平行な長手方向リブが望まれる場合、案内ユニットには所望のリブの数及び間隔と一致した一連の個々のガイドが組み込まれることになろう。ニップにより及ぼされる圧力を受けると、ウェブの表面上の未溶融のPTFEビードとフルオロポリマーは、米国特許第5,141,800号に記載されているように互いにくっつきあい、それによりPTFEビードをその表面に接合する。なお、かかる米国特許の内容を本明細書の一部を形成するものとしてここに引用する。シリカビードを用いる場合でも、ウェブの表面上のシリカビードとフルオロポリマーは、ニップにより及ぼされる圧力を受けて互いにくっつきあう。このようにして形成されるリブの最終横断面形状は、幾つかの要因、即ち使用されるビードの断面形状及び寸法、ビードの密度、ビードが案内ユニットに供給されるときにビードに加わる張力、一又は複数のニップローラに施される可撓性被覆材の特性、この法補に用いられるウェブ速度によって制御されることになる。

一連の互いに平行な波形又はジグザグ形のリブを得ることが望ましい場合、ウェブが案内ユニットを通過する際に案内ユニットを前後に動かすと所望の周期的パターンを作ることができる。往復動のやり方によっては、得られる周期的パターンのタイプが定まることになる。例えば、一定の速度で回転する通常のクランクによって駆動される案内ユニットは、正弦波形を生じさせ、例えばダッシュポットに作用する空気圧シリンダーによって一定の直線速度で前後に駆動される案内ユニットは、ジグザグ形のパターン等を生じさせる。完成品中の繰り返しパターンの頻度は、往復動作の頻度とウェブ速度との関係によって制御できる。繰り返しパターンの振幅は、往復動機構のストロークによって制御できる。

【0034】

このように塗布されたリブを備えるウェブをオーブン又は他の加熱装置に通し、被膜及びリブの温度をフルオロポリマーを溶融させるのに十分な温度まで上昇させる。

【0035】

本発明によれば、ウェブは完成すると、このウェブの長手方向寸法に垂直に切れ目を入れて元々のベルトを所要のベルトの幅に一致した長さに裁断することにより、製造された状態の元々のウェブの幅よりも短い長さのコンベヤベルトにすることができる。ベルトをこのようにして製造すると、製造されたウェブの長手方向寸法に平行なリブのパターンの長手方向は、コンベヤベルトの長手方向(ベルトの「流れ方向」と呼ばれることがある)寸法に対して横方向又は垂直方向になる。この場合も、リブは、真っ直ぐであって互いに平行であり、或る周期的パターンを呈するか、或いは本明細書に記載している他の幾つかのパターンを呈する。当然のことながら、任意の実用長さのものであって、製造された状態のウェブの幅までの幅のベルトも又、ウェブを所望のウェブの長さ及び幅に裁断することによって製造できる。両方の場合、ベルトは,必要に応じて締めひも、フラップ、縁補強材、案内ハードウエア等を取り付けることにより完成される。

【0036】

本発明の一体フライト付きベルトは、食品、例えばパン製品がトースター又はグリルを用いて連続的にパン焼きする作業中に加熱された料理面、例えば焼き盤又はグリルに沿って摺動する。例えば、接触型トースターでは、食品を料理面に沿って摺動させるための横方向力は、いわゆるチェーンベルト又はリンクベルトコンベヤ(例えば、米国特許第4,530,276号を参照されたい)によって得ることができる。これらチェーンベルトは、水平方向のワイヤを有している。

水平方向ワイヤの長手方向寸法は、ベルトが移動している方向と垂直であり、水平方向のワイヤは、料理面と平行な平面内で移動する。ベルト経路と料理面との間の距離は、食品を僅かに圧縮するよう調整され、水平方向ワイヤが食品を料理面に沿って移動させる横方向力を発揮できる。比較的小径のワイヤにより及ぼされる局所的な圧力は、食品に恒久的な印を付けたままにするのに十分である場合が多く、これは場合によっては望ましくない。チェーンベルトは本質的にオープン構成のものであり、従って、熱を食品中に保持することはできず、食品が温かい状態で提供されるような場合、この熱の損失も又、望ましくない。

【0037】

これらの欠点及び他の欠点は、本発明のフライト付き複合材をコンベヤベルト用カバー又は金属リンク型コンベヤベルトを覆う外側ベルトとして用いることにより解決される。本発明の可撓性複合材のフライト及び表面特性により、コンベヤベルト用カバーは、食品を料理面に沿って移動させるのに十分な横方向力を及ぼすことができる。食品に加えられる通常の力は、食品に印を付けず、或いはこれを損傷させないほど小さく且つ十分に分散状態にある。ベルトが連続していることとその熱的特性との相乗作用により熱が食品に均一に与えられ、これらを提供温度まで温める。

【0038】

単にカバーとしてではなく主コンベヤとして単独で使用され、或いはチェーンベルト、リンク型のベルト又は他のベルトと連携して用いられる本発明のベルトが適当に設計された食品加工機器において上記機能をそのまま十分発揮することも明らかである。

【0039】

さらに、本発明の一体フライト付きベルトにより、液体の流れが生じる場合のある連続料理又はグリル焼き作業中に加熱された料理面に沿って、或いはこの上又は下を摺動する食品、例えば肉製品を料理する際に液体の流れの制御が可能になる。例えば、連続グリル焼き又はブロイラー焼き機械では、本発明の一体フライト付きベルトは、液体をリブにより得られる空間内でベルトと食品との間で食品の下に差し向けるのに役立つ。このように、液体、例えば肉製品又はマリネードからの肉汁又は油の流れを制御して食品から流し去り又は排出することができる。

【0040】

本発明の一体フライトの隆起したリブは又、本発明のベルト上の物品(食品を含む)の間隔及び位置を調節するようになっている。本発明のベルト上の物品の垂直方向における間隔は、リブの高さにより調節でき、ベルトの2つの水平方向寸法(一つは、ベルトの長さに沿った寸法であり、もう一つは、ベルトの幅に沿った寸法である)の位置は、リブを巧妙に配置することにより調節できる。例えば、料理の際、ベルト上の食品をベルトのフェースの上に且つこれと直に接触させず、隆起したリブとだけ接触した状態に保つことが望ましい場合がある。このように、料理加減、排出物又は液体の流れの量、及びマーク付けの加減(もしあれば)をリブの高さで調節できる。さらに、リブが犠牲的に利用される摩耗ストリップとして耐久性のある充填剤を含む状態で滑り台上のベルトの間隔を維持することが望ましい場合があり、従って加熱用又は冷却用流体をベルトの下に導入できるようになる。2つの水平方向において、ベルト上の一点を通る物品の数又は量を割り出し又は探り出すことが望ましい場合があり、或いは通過する幾つかの又は全ての物品を計数できることが望ましい場合がある。溝付き又は案内パターンのリブを含む本発明のフライト付きベルトを用いることにより、物品を、次に或る割出し又は探出し手段により割り出し又は探り出すことができるベルト上の或る決まった位置に差し向けることができる。

【0041】

本発明の液体の流れの間隔、位置及び制御の有益な特性は、食品調理を含まない用途にも利用できるようになっている。例えば、コンピュータ又は電子機器の製造にあたり、種々の素子、例えば回路基板の製造における加工段階で物品、例えば半導体又はその部品を垂直方向に間隔を置いて配置し、又は水平方向に位置決めすることが望ましい場合がある。

【0042】

本発明の可撓性複合材の更に別の用途は、コンベヤベルトとしての使用であり、この場合、隆起したリブは、コンベヤベルト上の物品を成形し、切断し、形作り、収容し、又は保持するようパターン付けされる。食品調理用途では、かかるベルトは円形パターンのリブを有するのがよく、例えば生パン又は練り粉を平べったいトウモロコシパン(tortilla)又はフラットブレッド(flatbread)等に向いた所望の形状及び大きさに成形して切断し、或いは、液体又は半液体状の食品、例えばファーストフード又はデザート用の卵混合物又はゼラチンを成形して収容し又は保持するのに使用できる。非食品調理用途では、フライト付きベルトは、ばら材料、例えば粉体又は小さな部品を収容するよう設計されたパターンのリブを有するのがよい。

【0043】

本発明の可撓性複合材は更に、建築術的、或いは他の装飾的又は芸術的用途で表面模様形成ベルトとして使用でき、この場合、コンベヤベルトは、コンベヤベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、成形法、オフセット印刷法又は転写法により建築術的又は装飾的表面模様を、建築術的又は装飾的分野で用いられる種々の材料に直接又は間接的に与える。

【0044】

本発明の可撓性複合材は更に、材料製造方法の製造用ベルトとして使用でき、この場合、製造用ベルトは、ベルトのフェースに盛り上げられた状態で設けられた多数のリブを有し、かかるリブは、赤外線、マイクロ波、或いは無線周波数放射線の吸収剤又は受容体、又は導電性充填剤を有し、それによりリブを加熱し又はリブに通電してこれらが多種多様な用途、例えばブリスターパッケージに用いられる適当な材料にブランド名を入れたり、マーク付けをしたり、かかる材料を型押ししたり、積層したり、或いは刻印したり又は表面模様付けするのに使用できる。

【0045】

図1〜図4は、本発明の幾つかの特徴を示している。

【0046】

図1は、一体フライトを備えたシリコーンゴム被覆ウェブを製造する際に用いられる計量ぬぐい取り装置の端面図を示している。ガラス織物のウェブ1が、液体シリコーンゴム(LSR)のリザーバ2を通って引き出される。今や余分の未硬化LSR3で被覆されたウェブが、リザーバから出て、滑らかな鋼製ワイパーバー4と円周方向に溝の付いたワイパーバー5との間で引き出され、円周方向溝の寸法、数及び間隔は、図面で見て右側の製品のフェース上に設けられるのが望ましいまっすぐで互いに平行なリブの寸法、数及び間隔に一致している。ワイパーバーは上端部が、隙間ゲージ用鋼材で作られたスペーサ(図示せず)にしっかりと圧着され、ワイパー相互間に所望の隙間を維持する。今や図面で見て右側のフェース6上に真っ直ぐで互いに平行なLSRのリブを担持するとともに図面で見て左側のフェース7上に計量された一様なLSRの被膜を担持したウェブが、切欠きの付いた二次ワイパーブレード8を越えて引き出され、このワイパーブレード8は、図面で見て左側の製品のフェースに接触し、図面に垂直な軸線においてこのフェースを横切って紙面に垂直に振動し、この表面上のLSRの層を再分配し、互いに平行な波形リブ9の繰り返しパターンを形成する。ワイパーブレードの切欠きの寸法、数及び間隔は、互いに平行な波形リブの所望の寸法、数及び間隔に一致している。振動のやり方により、作られる波形部分の基本的性質が定まる。繰り返しパターンの頻度は、繰り返し動作の頻度とリブの速度との関係によって制御されることになる。繰り返しパターンの振幅が、往復動機構のストロークによって制御されることになる。今や未硬化のLSRで被覆され、所望に応じて計量されてパターン付けされたウェブは、硬化されるべき上方のタワーオーブン(図示せず)に入る。

【0047】

図2は、波形パターンが作られるのが望ましい製品のフェースに接触する切欠き付きワイパーブレード9を示している。切欠き10は、波形ウェブの所望の寸法及び間隔と一致して寸法決めされると共に間隔を置いている。ウェブ11が、矢印12の方向にワイパーを通過するとともに切欠き付きワイパーがウェブの方向に垂直に前後して移動すると、波形ウェブ13のパターンが作られる。円周方向に溝の付いた計量バーによって形成されたウェブのフェース(図面には示されていない)に設けられた真っ直ぐで互いに平行なリブが、点線14で示されている。

【0048】

図3は、本発明の一体フライト付きのシリコーンゴムベルトを用いることにより性能が高められるタイプの食品加工機器の断面図である。この機器では、各種食品、例えばパン製品が、連続パン焼き又は調理作業で加熱された調理面15に沿って摺動する。食品を調理面に沿って摺動させる横方向の力は、回転スプロケット18によって駆動されるチェーンベルト17を覆う本発明のシリコーンゴムベルト16によって得られる。チェーンベルトは、長いほうの寸法が移動中のベルトの方向に垂直な水平方向のワイヤ19を有し、かかるワイヤは、シリコーンゴムベルトの内側側部上の互いに平行でまっすぐなリブ20に係合して滑りを防止する。ベルト経路と料理面との間の距離は、食品を僅かに圧縮するよう調節される。シリコーンゴムの波形リブと表面特性により、ベルトは食品を矢印21によって指示される方向に調理面に沿って移動させるのに十分な横方向の力を及ぼし、しかも、加えられる圧縮力は、食品に印がついたり傷がつかないように十分な小さく且つ十分に分散状態にある。ベルトが連続していることとその熱的特性との相乗作用により熱が食品中に保持され、食品が給仕又は提供温度まで温められる。

【0049】

図4は、実験例5に記載されているように製造されたウェブから裁断又は切断された調理用ベルトブランクを示している。ベルトの長い方の寸法22は、被覆されたウェブの長い方の方向又は流れ方向23に垂直である。ベルトのフェースに設けられたクリート24は、ベルトの見えないほうのフェースに設けられた正反対に位置する本質的に同一のクリートである。クリートの頂部は、滑らかな背景面25よりも約0.020インチ〜0.050インチ(約0.508mm〜1.27mm)上のところに位置している。

【0050】

以下の実験例は、例示であって本発明を限定するものではない。当業者であれば、本発明の精神及び範囲から逸脱することなく本明細書に記載した方法及びフライト付き可撓性複合材の種々の設計変更例を想到できよう。

【0051】

実験例1

サイズ剤の大部分がカラメル化(210表面処理剤)によって除去された幅38インチ(0.97m)、6オンス/平方ヤード(osy)(0.2kg/m2)のガラス繊維織物(工業形式番号7628)のロールを、それぞれが50重量部のWacker Silicones Elastosil(登録商標)LR6289A及びLR6289Bと、約35%酸化鉄及び約65%のビニルを末端基とするシリコーンポリマーから成る約12重量部の赤色酸化鉄マスターバッチ(親練り)とで構成されるLSR配合物の浴中を毎分約4〜6フィート(約1.2〜1.8m)の速度で引き出すことにより被覆する。LSR配合物の全ての成分は、製造業者により、食品接触用途向きのゴム製品についてU.F.R.§177, 2600の要件を満足することが証明された。配合物の粘度は、約50,000センチポアズ(約50Pa・s)である。

【0052】

含浸及び被覆状態のウェブが浴から出ると、過剰の配合物を、ウェブを互いに約0.015インチ(約0.381mm)間隔を置いて配置された2つの円筒形ワイパーバー相互間で引き出すことにより除去する。一方のバーは滑らかであり、他方のバーは、幅が0.125インチ(3.175mm)、深さが0.125インチ(3.175mm)、中心間距離が1インチ(25.4mm)の一定間隔を置いていて円周方向に向けられた溝を有している。ウェブをこれらバー相互間で引き出して過剰の材料を除去すると、滑らかなバーによって滑らかな表面が片方のフェース上に作られ、溝付きのバーにより、滑らかな表面が互いに平行な長手方向のリブで壊された状態が反対側のフェース上に生じる。次に、ウェブを、約350°F(約177℃)の空気が供給されるタワーオーブンに通してLSR配合物を、抑制剤を除去してこれを硬化させることができるのに十分加熱する。完成した材料の重さは、約16osy(約0.54kg/m2)である。滑らかな領域の厚さは、約0.012インチ(約0.3048mm)である。フェース上のリブは、横断面がレンズ形であり、これらは、滑らかな表面上に約0.025インチ(約0.635mm)の高さで立っており、基部のところの幅は約0.2インチ(約5.08mm)である。

【0053】

実験例2

6osy(0.20kg/m2)のガラス繊維織物のロールを実験例1に記載したように被覆する。含浸及び被覆状態のウェブが浴から出た後、過剰の配合物を、ウェブを2つの円筒形ワイパーバー、即ち1つは滑らかであり1つは一定間隔で差し向けられた溝を備えたワイパーバー相互間に引き出すことによりもう一度除去する。再び、ウェブをこれらバー相互間で引き出すと、滑らかなバーによって滑らかな表面が作られ、溝付きのバーにより、滑らかな表面が長手方向のリブで破壊された状態になる。

【0054】

しかしながら、この実験例では、滑らかなフェース上の濡れた状態のLSR配合物は、以下に説明するように硬化オーブンに入る前に二次的ぬぐい取り作用を受ける。ぬぐい取りエッジ(又は真っ直ぐなぬぐい取りエッジ)に設けられていて(又は真っ直ぐな)、幅が約0.0625インチ(約1.59mm)、深さが0.0625インチ(1.59mm)、中心間距離が約1.5インチ(38.1mm)の切欠きを備えたワイパーブレードを、滑らかなワイパーバーとオーブン入口との間の領域でウェブに軽く接触するよう位置決めする。このブレードの取付けは、ブレードがウェブの長手方向寸法に垂直な平面内でウェブの面を横切って前後に自由に摺動することができるように構成される。被覆状態のウェブをブレードを越えて引き出しているときにブレードをブレードに連結された単純なクランク機構によって前後に駆動する。表面上のLSR配合物の滑らかな層は、かくして再分配され、一連の互いに平行な正弦波形状のリブを形成する。

【0055】

次にウェブをタワーオーブンを通して引き出して硬化させる。完成した材料の重さは、約16osy(約0.54kg/m2)である。滑らかな領域の厚さは、約0.010インチ(約0.254mm)である。フェース上のリブは、実験例1に記載したリブと類似している。反対側のフェースは、全体としてウェブの長手方向に延びる一連の互いに平行な正弦波形のリブを担持している。ウェブの速度及び二次ワイパーを駆動するのに用いられるクランク機構の毎分の回転数とストロークの結果として、正弦波パターンの周期は、約4.5インチ(約114.3mm)であり、ピークツーピーク振幅は、1.5インチ(38.1mm)である。

【0056】

実験例3

ワイヤベルト上に用いられ、食品、例えばロールパンに接触し、これらを大容量レストラン用トースター内の加熱された熱盤の表面に沿って摺動させるのに用いられるコンベヤベルト用カバーは、以下に説明するように実験例2で得られる材料から構成される。完成された材料の長手方向寸法に垂直に切れ目を入れて、所望のベルトの幅に一致した長さの材料をウェブから切断する。完成品としてのベルトの幅が約11インチ(約27.94cm)、長さが約33インチ(83.82cm)である場合、幅38インチ(96.52cm)のウェブから切断される長さは、11インチ(27.94cm)である。被覆直後のウェブの長手方向の互いに平行で真っ直ぐなリブは今や、構成されるべきベルトの長手方向寸法に垂直である。同様に、正弦波形状のリブもまた、ベルトの長手方向に全体として垂直な線に沿って延びている。次に、部分品を33インチ(83.82cm)に切断し、適当な補強材、デース及びフラップを幅の狭い端部に取り付けることによりベルトを完成させる。

【0057】

トースター内では、ロールに接触する正弦波形状のリブは、ロールを、類似した材料で作られたフェースの滑らかなベルトよりも滑りの少ない状態で駆動することが分かる。正弦波形状のリブ付きベルトとフェースの滑らかなベルトとの有効性における差は、時間の経過につれて一層明らかになる。というのは、パン焼き工程で生じた揮発物が、ウェブ上に付着して堆積し続け、ジアズ(giaze)を形成するからである。正弦波形状のリブ付きベルトは、最小限の保守で12週間の使用後であっても有効にロールパンを摺動し続け、これに対し類似しているがフェースの滑らかなベルトは、使用後約3週間で滑りを生じ始める。さらに、ベルトの反対側のフェース上の横方向リブは、ワイヤベルトの横方向ワイヤに係合し、フェースの滑らかなベルトで生じる場合のある滑りを無くす。

【0058】

実験例4

生機表面処理剤が施された6osy(0.2kg/m2)ガラス繊維織物(工業形式番号7628)のサンプルを、水性PTFE分散液の浴を通って繰り返し引き出し、ぬぐい取り装置に通して過剰のPTFE分散液を除去し、2つの区域を有するタワーオーブンに通すことにより未焼結PTFEで被覆する。なお、このタワーオーブンは、第1の帯域内では、分散液を300°F(149℃)で乾燥させ、第2の帯域内では、付着したPTFE樹脂を加熱して界面活性剤及び他の添加剤を590°F(310℃)で除去し、樹脂層を圧密化する。作業を何度か繰り返すと、約40重量%のPTFEで構成された重量が約10osy(約0.3kg/m2)の耐久性のある未溶融のPTEF被覆ガラス織物が得られる。

【0059】

直径が約0.050インチ(約1.27mm)、比重が1.54の未溶融低密度PTFEのビードを調製するには、約18.5重量%の精製ミネラルスピリット(EXXON Isopar(登録商標)G)と混合した凝固分散性PTFE樹脂からなるペーストを、直径が0.050インチ(1.27mm)の円形ダイスを通して押し出し、押出物を乾燥させてミネラルスピリットを除去する。樹脂は、ICI・AD310PTFE分散液からのものであり、機械的に分散液を凝固させることにより得られる。押出機のバレル温度は約125°F(51.67℃)であり、押出圧力は約15〜18kpsi(約1.0×108〜1.2×108Pa)の範囲にあり、押出速度は、毎分10〜17インチ(25.4〜43.18cm)の範囲で様々である。

【0060】

織物及びビードを70ジュロメータ(ショワAスケール)のゴムで被覆されたローラ及び鋼製ローラとの間の室温密封中に引き込む直前に、何本かの低密度押出PTFEビードを相互間隔が1.5インチ(38.1mm)の案内を通して未焼結のPTFE被覆ガラス織物の移動表面に供給する。ビードが供給される織物の面は、ゴム被覆ロールに向いている。ニップから出たウェブは、シートの状態に切断され、これらシートは個々にその構造体のPTFE構成要素を焼結させるのに適したオーブン内に配置する。オーブンから取り出すと、ほぼ半円形の透明なPTFEリブは、複合材の焼結PTFEフェースに十分に付着していることが判明した。

【0061】

この実験例に用いられた材料を用いて熱能力がPTFEと同程度に高いジョイントを作るためにPTFEを熱によって活性化される感圧接着剤として用いる熱溶接法が、本発明の範囲として含まれる。

【0062】

実験例5

6osy(0.2kg/m2)ガラス繊維織物のロールを実験例1を記載した部分の最初の段落に記載したようにLSRで含浸すると共に被覆する。含浸及び被覆状態のウェブが浴から出た後、約0.015インチ(約0.381mm)の相互間隔を置いた円筒形の静止ワイパーバー相互間にウェブを引き込むことにより過剰の配合物を除去するが、この実験例では、両方のバーは滑らかであり、未硬化LCRの薄く滑らかなフィルムがバー相互間の隙間を通過しているときにウェブの両方のフェース上に計量塗布される。

【0063】

次に、ウェブは、頂部が1.5インチ(38.1mm)間隔に配置されると共にウェブの長手方向に垂直な線内に配置された18〜15ゲージのカニューレから成る2つの同一アレイ相互間を通り、アレイはそれぞれウェブの各フェースと対向しており、一方のフェース上の各カニューレの頂部が反対側のフェース上の対応関係にあるカニューレの頂部と正反対に位置するように位置決めされ、反対側の頂部から約0.15インチ(約3.81mm)又は2つの頂部相互間を通るウェブの平面から0.075インチ(1.905mm)のところに配置されている。カニューレに、空気圧作動弁を通じて約350psi(約2.41×106Pa)の圧力で約90,000cps(約90Pa・s)の粘度のLSRを供給する。

【0064】

カニューレのアレイは、キャリジ上に支持されていて、これらがユニットとしてウェブの長手方向又は流れ方向に垂直な横方向経路でユニットとして動くことができるようになっている。キャリジに取り付けられたクランク機構により、カニューレのアレイは、往復動作で前後に移動できる。移動中のウェブがこれらの間を通るときに弁を上記の条件の下で開くと、互いに1.5インチ(38.1mm)の間隔を置いていて、全体としてウェブの長手方向に延びる一連の互いに平行な正弦波状のリブが押し出されてウェブに付着し、それにより実験例2に関する説明の第3段落に記載したパターンと類似したパターンが両方のフェース上に形成される。

【0065】

しかしながら、この実験例では、カニューレに供給を行う弁は、往復動機構に設けられたカムにより動作されるスイッチによって自動的に開閉される。これは、キャリジの動作と弁の動作が同期化されることを意味し、したがって、弁は、キャリジがストロークのうち2つの短く多少直線状の部分にあるとき、即ち、クランクアームが動作方向に対してほぼ垂直である場合に開き、キャリジがストロークのうち2つの長い非直線状の部分にあるとき、即ち、クランクアームが動作方向にほぼ平行な場合に閉じる。ウェブの速度及びキャリジの横送り速度は、長さが約0.75インチ(約19.05mm)の18個のほぼ直線状の傾斜したクリートの横方向列で構成される移動ウェブの両方のフェース上に繰り返しパターンを形成するよう選択される。各横方向列のクリートは全て、その列内の隣接のクリートに対してほぼ平行であり、これに対し流れ方向においては、一つおきの列中のクリートは、正の勾配と負の勾配が交互になっている。得られたパターンは、ウェブの中央の27インチ(68.58cm)にわたる。

【0066】

次に、ウェブをタワーオーブンを通して引き出して硬化させる。完成した材料の重さは、約14osy(約0.47kg/m2)である。滑らかな領域の厚さは、約0.010インチ(約0.254mm)である。ウェブの両面上の中央領域は、図4に示すように傾斜したクリートの繰り返しパターンで覆われている。クリートの頂部は、滑らかな領域よりも約0.30インチ(約7.62mm)上のところにある。クリートは互いに正反対に位置しており、したがってウェブの互いに反対側のフェース上の対をなすクリートを通る厚さは、約0.070インチ(約1.78mm)である。

【0067】

本発明に関連する好ましい態様として、以下のものをあげることができる。

[1]

可撓性複合材であって、2つのフェースを備えた補強材と、少なくとも一方のフェースに被着された被膜と、被覆フェースのうち少なくとも一方に盛り上がった状態で設けられた多数のリブとから成ることを特徴とする可撓性複合材。

[2]

補強材は、ガラス繊維、ナイロン、ポリエステル、アラミド、ポリエチレン、ポリオレフィン、ポリイミド又はこれらのフィルムで構成されていることを特徴とする上記[1]記載の可撓性複合材。

[3]

被膜は、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーで構成されていることを特徴とする上記[1]記載の可撓性複合材。

[4]

リブは、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーで構成されていることを特徴とする上記[3]記載の可撓性複合材。

[5]

被膜及びリブは、互いに異なる材料で構成されていることを特徴とする上記[4]記載の可撓性複合材。

[6]

被膜及びリブは、液体シリコーンゴム配合物で構成されていることを特徴とする上記[4]記載の可撓性複合材。

[7]

被膜及びリブは、ポリテトラフルオロエチレンで構成されていることを特徴とする上記[4]記載の可撓性複合材。

[8]

リブは、低密度ポリテトラフルオロエチレンで構成されていることを特徴とする上記[4]記載の可撓性複合材。

[9]

補強材は、ガラス繊維で構成され、リブは、シリコーンゴムで構成されていることを特徴とする上記[2]記載の可撓性複合材。

[10]

リブは、規則的パターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、周期的なパターン、又はこれらのパターンの組合せで配置されていることを特徴とする上記[1]記載の可撓性複合材。

[11]

リブは、一連の真っ直ぐで互いに平行な波形、ジグザグ形又は正弦波形のリブ又はこれらの組合せから成るパターンを形成していることを特徴とする上記[1]記載の可撓性複合材。

[12]

食品を接触型トースター内の加熱域中を移動させるコンベヤベルトであって、2つのフェースを備えた補強材と、少なくとも一方のフェースに被着された被膜と、被覆フェースのうち少なくとも一方に盛り上がった状態で設けられた多数のリブとから成ることを特徴とするコンベヤベルト。

[13]

補強材は、ガラス繊維、ナイロン、ポリエステル、アラミド、ポリエチレン、ポリオレフィン、ポリイミド又はこれらのフィルムで構成されていることを特徴とする上記[12]記載のコンベヤベルト。

[14]

被膜は、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーで構成されていることを特徴とする上記[12]記載のコンベヤベルト。

[15]

リブは、シリコーンゴム、ウレタンゴム又はフルオロプラスチック(例えば、PTFE)及びフルオロエラストマー又はその配合物を含むフルオロポリマーで構成されていることを特徴とする上記[14]記載のコンベヤベルト。

[16]

被膜及びリブは、互いに異なる材料で構成されていることを特徴とする上記[15]記載のコンベヤベルト。

[17]

被膜及びリブは、液体シリコーンゴム配合物で構成されていることを特徴とする上記[15]記載のコンベヤベルト。

[18]

被膜及びリブは、ポリテトラフルオロエチレンで構成されていることを特徴とする上記[15]記載のコンベヤベルト。

[19]

リブは、低密度ポリテトラフルオロエチレンで構成されていることを特徴とする上記[15]記載のコンベヤベルト。

[20]

補強材は、ガラス繊維で構成され、リブは、シリコーンゴムで構成されていることを特徴とする上記[13]記載のコンベヤベルト。

[21]

リブは、規則的パターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、周期的なパターン、又はこれらのパターンの組合せで配置されていることを特徴とする上記[12]記載のコンベヤベルト。

[22]

リブは、一連の真っ直ぐで互いに平行な波形、ジグザグ形又は正弦波形のリブ又はこれらの組合せから成るパターンを形成していることを特徴とする上記[12]記載のコンベヤベルト。

[23]

リブの長手方向は、コンベヤベルトの長手方向に対して垂直であることを特徴とする上記[12]記載のコンベヤベルト。

[24]

コンベヤベルトは、2つの被覆されたフェースを有し、各フェースは、その表面に盛り上がった状態で設けられたリブを有し、一方のフェースのリブは、真っ直ぐであって互いに平行であり、リブの長手方向は、コンベヤベルトの長手方向に対して垂直であり、他方のフェースのリブは、正弦波形パターンの繰り返し状態で配置されていることを特徴とする上記[12]記載のコンベヤベルト。

[25]

可撓性複合材の製造方法であって、(a)2つのフェースを有する織物状ガラス繊維補強材を液体シリコーンゴムで含浸すると共に被覆してウェブを形成する工程と、(b)溝付きワイパーにより過剰の液体シリコーンゴムを除去すると共に形成する工程とを有し、溝付きワイパーは、ウェブがワイパーを通り過ぎるときに規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、又は周期的なパターンの多数のリブを生じさせるよう位置決めされており、更に(c)ウェブをオーブンに通して液体シリコーンゴムを硬化させ又は加硫する工程を有することを特徴とする方法。

[26]

リブは、一連の真っ直ぐで互いに平行な波形、ジグザグ形又は正弦波形のリブ又はこれらの組合せから成るパターンを形成していることを特徴とする上記[25]記載の方法。

[27]

可撓性複合材の製造方法であって、(a)2つのフェースを有する補強材を、フルオロポリマーを含む水性分散系又はラテックス中に浸漬することにより未溶融フルオロポリマーで被覆してウェブを形成する工程と、(b)多数のビード流をウェブの少なくとも一方のフェースに送って規則的なパターン、繰り返しパターン、自然にできるパターン、ランダムなパターン、又は周期的なパターンの多数のリブを生じさせる工程とを有し、ビードは、未溶融のポリテトラフルオロエチレン又はシリカで構成され、更に(c)圧力をビードに及ぼして補強材に押しつける工程と、(d)圧力を除く工程と、(e)ウェブを加熱してビードを焼結して被覆状態の補強材に結合又は接合する工程とを有することを特徴とする方法。

[28]

リブは、一連の真っ直ぐで互いに平行な波形、ジグザグ形又は正弦波形のリブ又はこれらの組合せから成るパターンを形成することを特徴とする上記[27]記載の方法。

【図面の簡単な説明】

【0068】

【図1】本発明の複合材を製造する際に用いられる計量ぬぐい取り装置の端面図である。

【図2】間隔を置いた正弦波(波形)リブパターンを有する本発明の複合材の平面図であると共にこのパターンを製造する際に用いられる切欠き付きワイパーブレードの側面図である。

【図3】本発明の可撓性複合材コンベヤを用いた代表的な食品調理装置の側面図である。

【図4】料理用ベルトとして用いられる本発明の実施形態の平面図である。

【符号の説明】

【0069】

1 ガラス繊維のウェブ

2 液体シリコーンゴムのリザーバ

4,5 ワイパーバー

8 ワイパーブレード

10 切欠き

11 ウェブ

13 波形リブ

【特許請求の範囲】

【請求項1】

可撓性ベルトを有する接触型トースターの製造方法であって、

(a)1)シリコーンゴム、ウレタンゴムおよびフルオロポリマーの少なくとも1つを織物補強材の第1面および第2面の少なくとも1つに加え、

2)前記織物補強材の第1面にリブを形成し、前記リブは、シリコーンゴム、ウレタンゴムおよびフルオロポリマーの少なくとも1つからなる、

ことによって可撓性ベルトを形成するステップと、

(b)第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に横方向の力を伝えるように構成されるように、前記可撓性ベルトを接触型トースターに取り付けるステップを含み、前記可撓性ベルトは、前記接触型トースターの加熱域を通る、

ことを特徴とする方法。

【請求項2】

シリコーンゴムを前記補強材の第1面および第2面の少なくとも1つに加えるステップを含む、請求項1に記載の方法。

【請求項3】

シリコーンゴムは、約10,000センチポアズ乃至100,000センチポアズ(10〜100Pa・s)の粘度を有する、請求項2に記載の方法。

【請求項4】

前記可撓性ベルトを接触型コースターに取付けるステップは、金属ベルト、チェーンベルト、およびリンクベルトの少なくとも1つの周りに、巻きベルトとして前記可撓性ベルトを取付けるステップを含む、請求項1に記載の方法。

【請求項5】

前記リブをベルトの第1面に形成するステップは、前記補強材がワイパーを通過するとき、過剰の被覆物をぬぐい取ることによって、多数のリブを製造するように構成された少なくとも1つの溝付きワイパーでリブを形成するステップを含む、請求項1に記載の方法。

【請求項6】

シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを織物補強材の第1面および第2面の少なくとも1つに加えるステップは、2つの面を有する織物状ガラス繊維補強材を液体シリコーンゴムに浸漬してウェブを形成するステップおよび2つの面を有する織物状ガラス繊維補強材を液体シリコーンゴムで被覆してウェブを形成するステップの少なくとも1つを含み、

前記リブをベルトの第1面に形成するステップは、前記ウェブが前記ワイパーを通過するとき、多数のリブを作るように構成された少なくとも1つの溝付きワイパーでリブを形成するステップを含む、

請求項1に記載の方法。

【請求項7】

少なくとも1つの溝付きワイパーを用いてリブを形成した後、シリコーンゴムを硬化させるステップを更に含む、請求項6に記載の方法。

【請求項8】

シリコーンゴム、ウレタンゴム、およびフルオロポリマーを織物補強材の第1面および第2面の少なくとも1つに加えるステップは、前記織物補強材を液体シリコーンゴム浴に通すステップを含む、請求項1に記載の方法。

【請求項9】

前記可撓性ベルトを形成するステップは、

3)前記織物補強材からウェブを形成し、前記ウェブを形成するステップは、

(1)シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを前記織物補強材の第1面および第2面の少なくとも1つに加えるステップを含む、ステップと、

4)前記ウェブを前記ウェブの長手方向寸法に垂直に切断するステップと、を含む、

請求項1に記載の方法。

【請求項10】

(3)前記ウェブを形成するステップは、

(4)前記ウェブを、前記ウェブの長手方向寸法に切断するステップの前に、(2)前記リブを前記補強材の第1面に形成するステップを含む、

請求項9に記載の方法。

【請求項11】

前記リブを形成するステップは、複数の波形リブを前記補強材の第1面に形成するステップを含む、請求項1に記載の方法。

【請求項12】

前記波形リブは、往復動の溝付きワイパーバーを用いて形成される、請求項11に記載の方法。

【請求項13】

前記リブを形成するステップは、複数の平行波形リブを前記補強材の第1面に形成するステップを含む、請求項1に記載の方法。

【請求項14】

リブを前記補強材の第1面に形成するステップは、アプリケータ、ダイス、およびマニホルドの少なくとも1つで、前記リブを前記補強材の第1面に加えるステップを含む、請求項1に記載の方法。

【請求項15】

前記リブを補強材の第1面に加えるステップは、材料のビードを加えて前記リブを形成するステップを含む、請求項14に記載の方法。

【請求項16】

前記ビードは、約1/32インチ乃至約1/2インチ(約0.794mm乃至約12.7mm)の直径を有する、請求項15に記載の方法。

【請求項17】

前記ビードは、約1/32インチ乃至約1/8インチ(約0.794mm乃至約3.18mm)の直径を有する、請求項15に記載の方法。

【請求項18】

前記リブを前記補強材の第1面に加えるステップは、液体シリコーンゴムを前記補強材の第1面に加えて前記リブを形成するステップを含む、請求項14に記載の方法。

【請求項19】

シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを前記織物補強材の第1面および第2面の少なくとも1つに加えるステップは、シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを前記補強材の第1面に加えるステップからなる、請求項1に記載の方法。

【請求項20】

物品を接触型トースターの加熱域を移動させるための可撓性ベルトを製造する方法であって、

(a)2つの面を有する織物状ガラス繊維補強材の前記2つの面の第1面を液体シリコーンゴムで被覆してウェブを形成するステップと、

(b)前記ウェブが前記ワイパーを通過するとき、多数のリブを第1面に作るように構成された少なくとも1つの溝付きワイパーで、過剰の液体シリコーンゴムを取り除き且つ形成するステップと、

(c)前記ウェブをオーブンに通して、前記液体シリコーンゴムを硬化させ、あるいは加硫するステップと、を含む、

ことを特徴とする方法。

【請求項21】

前記リブが、前記可撓性ベルトによって運ばれる焼かれるべき物に、横方向の力を伝えるように構成されるように、前記ウェブから形成された可撓性ベルトを前記接触型トースターに取付けるステップを更に含み、前記可撓性ベルトは、前記接触型トースターの加熱域を通る、

請求項20に記載の方法。

【請求項22】

前記液体シリコーンゴムは、約10,000センチポアズ乃至100,000センチポアズ(10〜100Pa・s)の粘度を有する、請求項20に記載の方法。

【請求項23】

前記織物状ガラス繊維補強材の2つの面の第1面を被覆するステップは、前記織物状ガラス繊維補強材を液体シリコーンゴム浴に通すステップを含む、請求項20に記載の方法。

【請求項24】

前記ウェブを前記ウェブの長手方向寸法に垂直に切断するステップを更に含む、請求項20に記載の方法。

【請求項25】

前記ウェブを切断するステップは、前記リブを前記ウェブに形成した後に行う、請求項20に記載の方法。

【請求項26】

前記ワイパーバーは、複数の波形リブを前記補強材の第1面に形成するように構成される、請求項20に記載の方法。

【請求項27】

前記波形リブは、往復動の溝付きワイパーを用いて形成される、請求項26に記載の方法。

【請求項28】

可撓性ベルトを有する接触型トースターを形成する方法であって、

a)1)シリコーンゴムを織物補強材の第1面および第2面の少なくとも1つに加え、前記シリコーンゴムは約10,000センチポアズ乃至1,000,000センチポアズ(10〜1000Pa・s)の粘度を有する、ステップと、

2)シリコーンゴムリブを前記織物補強材の第1面に形成するステップと、

によって可撓性ベルトを形成するステップと、

b)1)前記第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に横方向の力を伝えるように構成され、

2)前記可撓性ベルトは、前記接触型トースターの加熱域を通り、

3)前記可撓性ベルトは、金属ベルト、チェーンベルト、およびリンクベルトの少なくとも1つの周りを巻くように、

前記可撓性ベルトを前記接触型トースターに取付けるステップと、を含む、

ことを特徴とする方法。

【請求項29】

前記可撓性ベルトを形成する方法は、

3)前記織物補強材からウェブを形成し、前記ウェブを形成するステップは、シリコーンゴムを前記織物補強材の第1面および第2面の少なくとも1つに加えるステップを含む、ステップと、

4)前記リブを前記ウェブに形成した後に、前記ウェブを、前記ウェブの長手方向寸法に垂直に切断するステップと、を更に含む、

請求項28に記載の方法。

【請求項30】

シリコーンゴムを織物補強材の第1面および第2面の少なくとも1つに加えるステップは、シリコーンゴムを前記織物補強材の第1面に加えるステップからなる、請求項28に記載の方法。

【請求項31】

可撓性ベルトを有する接触型トースターを形成する方法であって、

前記可撓性ベルトの第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に、横方向の力を伝えるように構成されるように、前記可撓性ベルトを前記接触型トースターに取付けるステップと、

前記可撓性ベルトは、前記接触型トースターの加熱域を通り、

前記可撓性ベルトは、

シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを織物補強材の第1面および第2面の少なくとも1つに加えるステップと、リブを前記織物補強材の第1面に形成し、前記リブは、シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つからなる、ステップと、

によって形成される、

ことを特徴とする方法。

【請求項32】

前記可撓性ベルトを接触型トースターに取付けるステップは、前記可撓性ベルトを金属ベルト、チェーンベルト、およびリンクベルトの少なくとも1つの周りに巻くステップを含む、請求項31に記載の方法。

【請求項33】

接触型トースター用可撓性ベルトを形成する方法であって、

a)シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを織物補強材の第1面および第2面の少なくとも1つに加えるステップと、

b)リブを前記織物補強材の第1面に形成し、前記リブは、シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つからなるステップと、を含み、

前記可撓性ベルトは、前記第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に、横方向の力を伝えるように構成されるように、前記接触型トースターに取付けられるように構成され、

前記可撓性ベルトは、前記接触型トースターの加熱域を通る、

ことを特徴とする方法。

【請求項34】

リブを前記ベルトの第1面に形成するステップは、前記補強材が前記ワイパーを通過するとき、過剰な被覆物をぬぐい取ることによって、複数のリブを作るように構成された少なくとも1つの溝付きワイパーで、前記リブを形成するステップを含む、請求項33に記載の方法。

【請求項35】

シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを、前記織物補強材の第1面および第2面の少なくとも1つに加えるステップは、前記織物補強材を液体シリコーンゴム浴に通すステップを含む、請求項33に記載の方法。

【請求項36】

リブを前記補強材の第1面に形成するステップは、前記リブを、アプリケータ、ダイス、あるいはマニホールドの少なくとも1つで、前記補強材の第1面に加えるステップを含む、請求項33に記載の方法。

【請求項37】

前記リブを前記補強材の第1面に加えるステップは、材料のビードを加えて前記リブを形成するステップを含み、前記ビードは、約1/32インチ乃至約1/2インチ(約0.794mm乃至約12.7mm)の直径を有する、請求項36に記載の方法。

【請求項38】

前記リブを前記補強材の第1面に加えるステップは、液体シリコーンゴムを前記補強材の第1面に加えて前記リブを形成するステップを含む、請求項33に記載の方法。

【請求項39】

可撓性ベルトを有する接触型トースターを形成する方法であって、

(a)1)織物補強材の第1面および第2面の少なくとも1つを被覆するステップと、

2)リブを前記織物補強材の第1面に形成するステップと、

によって可撓性ベルトを形成するステップと、

(b)前記第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に、横方向の力を伝えるように構成されるように、前記可撓性ベルトを前記接触型トースターに取付けるステップと、を含み、前記可撓性ベルトは、前記接触型トースターの加熱域を通る、

ことを特徴とする方法。

【請求項40】

リブを前記ベルトの第1面に形成するステップは、前記補強材が前記ワイパーを通過するとき、過剰な被覆物をぬぐい取ることによって、複数のリブを作るように構成された少なくとも1つの溝付きワイパーで、前記リブを形成するステップを含む、請求項39に記載の方法。

【請求項41】

リブを前記補強材の第1面に形成するステップは、前記リブを、アプリケータ、ダイス、あるいはマニホールドの少なくとも1つで、前記補強材の第1面に加えるステップを含み、

前記リブを前記補強材の第1面に加えるステップは、材料のビードを加えて前記リブを形成するステップを含み、前記ビードは、約1/32インチ乃至約1/2インチ(約0.794mm乃至約12.7mm)の直径を有する、

請求項39に記載の方法。

【請求項42】

前記織物補強材の第1面および第2面の少なくとも1つを被覆するステップは、前記織物補強材の第1面を被覆するステップからなる、請求項39に記載の方法。

【請求項1】

可撓性ベルトを有する接触型トースターの製造方法であって、

(a)1)シリコーンゴム、ウレタンゴムおよびフルオロポリマーの少なくとも1つを織物補強材の第1面および第2面の少なくとも1つに加え、

2)前記織物補強材の第1面にリブを形成し、前記リブは、シリコーンゴム、ウレタンゴムおよびフルオロポリマーの少なくとも1つからなる、

ことによって可撓性ベルトを形成するステップと、

(b)第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に横方向の力を伝えるように構成されるように、前記可撓性ベルトを接触型トースターに取り付けるステップを含み、前記可撓性ベルトは、前記接触型トースターの加熱域を通る、

ことを特徴とする方法。

【請求項2】

シリコーンゴムを前記補強材の第1面および第2面の少なくとも1つに加えるステップを含む、請求項1に記載の方法。

【請求項3】

シリコーンゴムは、約10,000センチポアズ乃至100,000センチポアズ(10〜100Pa・s)の粘度を有する、請求項2に記載の方法。

【請求項4】

前記可撓性ベルトを接触型コースターに取付けるステップは、金属ベルト、チェーンベルト、およびリンクベルトの少なくとも1つの周りに、巻きベルトとして前記可撓性ベルトを取付けるステップを含む、請求項1に記載の方法。

【請求項5】

前記リブをベルトの第1面に形成するステップは、前記補強材がワイパーを通過するとき、過剰の被覆物をぬぐい取ることによって、多数のリブを製造するように構成された少なくとも1つの溝付きワイパーでリブを形成するステップを含む、請求項1に記載の方法。

【請求項6】

シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを織物補強材の第1面および第2面の少なくとも1つに加えるステップは、2つの面を有する織物状ガラス繊維補強材を液体シリコーンゴムに浸漬してウェブを形成するステップおよび2つの面を有する織物状ガラス繊維補強材を液体シリコーンゴムで被覆してウェブを形成するステップの少なくとも1つを含み、

前記リブをベルトの第1面に形成するステップは、前記ウェブが前記ワイパーを通過するとき、多数のリブを作るように構成された少なくとも1つの溝付きワイパーでリブを形成するステップを含む、

請求項1に記載の方法。

【請求項7】

少なくとも1つの溝付きワイパーを用いてリブを形成した後、シリコーンゴムを硬化させるステップを更に含む、請求項6に記載の方法。

【請求項8】

シリコーンゴム、ウレタンゴム、およびフルオロポリマーを織物補強材の第1面および第2面の少なくとも1つに加えるステップは、前記織物補強材を液体シリコーンゴム浴に通すステップを含む、請求項1に記載の方法。

【請求項9】

前記可撓性ベルトを形成するステップは、

3)前記織物補強材からウェブを形成し、前記ウェブを形成するステップは、

(1)シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを前記織物補強材の第1面および第2面の少なくとも1つに加えるステップを含む、ステップと、

4)前記ウェブを前記ウェブの長手方向寸法に垂直に切断するステップと、を含む、

請求項1に記載の方法。

【請求項10】

(3)前記ウェブを形成するステップは、

(4)前記ウェブを、前記ウェブの長手方向寸法に切断するステップの前に、(2)前記リブを前記補強材の第1面に形成するステップを含む、

請求項9に記載の方法。

【請求項11】

前記リブを形成するステップは、複数の波形リブを前記補強材の第1面に形成するステップを含む、請求項1に記載の方法。

【請求項12】

前記波形リブは、往復動の溝付きワイパーバーを用いて形成される、請求項11に記載の方法。

【請求項13】

前記リブを形成するステップは、複数の平行波形リブを前記補強材の第1面に形成するステップを含む、請求項1に記載の方法。

【請求項14】

リブを前記補強材の第1面に形成するステップは、アプリケータ、ダイス、およびマニホルドの少なくとも1つで、前記リブを前記補強材の第1面に加えるステップを含む、請求項1に記載の方法。

【請求項15】

前記リブを補強材の第1面に加えるステップは、材料のビードを加えて前記リブを形成するステップを含む、請求項14に記載の方法。

【請求項16】

前記ビードは、約1/32インチ乃至約1/2インチ(約0.794mm乃至約12.7mm)の直径を有する、請求項15に記載の方法。

【請求項17】

前記ビードは、約1/32インチ乃至約1/8インチ(約0.794mm乃至約3.18mm)の直径を有する、請求項15に記載の方法。

【請求項18】

前記リブを前記補強材の第1面に加えるステップは、液体シリコーンゴムを前記補強材の第1面に加えて前記リブを形成するステップを含む、請求項14に記載の方法。

【請求項19】

シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを前記織物補強材の第1面および第2面の少なくとも1つに加えるステップは、シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを前記補強材の第1面に加えるステップからなる、請求項1に記載の方法。

【請求項20】

物品を接触型トースターの加熱域を移動させるための可撓性ベルトを製造する方法であって、

(a)2つの面を有する織物状ガラス繊維補強材の前記2つの面の第1面を液体シリコーンゴムで被覆してウェブを形成するステップと、

(b)前記ウェブが前記ワイパーを通過するとき、多数のリブを第1面に作るように構成された少なくとも1つの溝付きワイパーで、過剰の液体シリコーンゴムを取り除き且つ形成するステップと、

(c)前記ウェブをオーブンに通して、前記液体シリコーンゴムを硬化させ、あるいは加硫するステップと、を含む、

ことを特徴とする方法。

【請求項21】

前記リブが、前記可撓性ベルトによって運ばれる焼かれるべき物に、横方向の力を伝えるように構成されるように、前記ウェブから形成された可撓性ベルトを前記接触型トースターに取付けるステップを更に含み、前記可撓性ベルトは、前記接触型トースターの加熱域を通る、

請求項20に記載の方法。

【請求項22】

前記液体シリコーンゴムは、約10,000センチポアズ乃至100,000センチポアズ(10〜100Pa・s)の粘度を有する、請求項20に記載の方法。

【請求項23】

前記織物状ガラス繊維補強材の2つの面の第1面を被覆するステップは、前記織物状ガラス繊維補強材を液体シリコーンゴム浴に通すステップを含む、請求項20に記載の方法。

【請求項24】

前記ウェブを前記ウェブの長手方向寸法に垂直に切断するステップを更に含む、請求項20に記載の方法。

【請求項25】

前記ウェブを切断するステップは、前記リブを前記ウェブに形成した後に行う、請求項20に記載の方法。

【請求項26】

前記ワイパーバーは、複数の波形リブを前記補強材の第1面に形成するように構成される、請求項20に記載の方法。

【請求項27】

前記波形リブは、往復動の溝付きワイパーを用いて形成される、請求項26に記載の方法。

【請求項28】

可撓性ベルトを有する接触型トースターを形成する方法であって、

a)1)シリコーンゴムを織物補強材の第1面および第2面の少なくとも1つに加え、前記シリコーンゴムは約10,000センチポアズ乃至1,000,000センチポアズ(10〜1000Pa・s)の粘度を有する、ステップと、

2)シリコーンゴムリブを前記織物補強材の第1面に形成するステップと、

によって可撓性ベルトを形成するステップと、

b)1)前記第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に横方向の力を伝えるように構成され、

2)前記可撓性ベルトは、前記接触型トースターの加熱域を通り、

3)前記可撓性ベルトは、金属ベルト、チェーンベルト、およびリンクベルトの少なくとも1つの周りを巻くように、

前記可撓性ベルトを前記接触型トースターに取付けるステップと、を含む、

ことを特徴とする方法。

【請求項29】

前記可撓性ベルトを形成する方法は、

3)前記織物補強材からウェブを形成し、前記ウェブを形成するステップは、シリコーンゴムを前記織物補強材の第1面および第2面の少なくとも1つに加えるステップを含む、ステップと、

4)前記リブを前記ウェブに形成した後に、前記ウェブを、前記ウェブの長手方向寸法に垂直に切断するステップと、を更に含む、

請求項28に記載の方法。

【請求項30】

シリコーンゴムを織物補強材の第1面および第2面の少なくとも1つに加えるステップは、シリコーンゴムを前記織物補強材の第1面に加えるステップからなる、請求項28に記載の方法。

【請求項31】

可撓性ベルトを有する接触型トースターを形成する方法であって、

前記可撓性ベルトの第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に、横方向の力を伝えるように構成されるように、前記可撓性ベルトを前記接触型トースターに取付けるステップと、

前記可撓性ベルトは、前記接触型トースターの加熱域を通り、

前記可撓性ベルトは、

シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを織物補強材の第1面および第2面の少なくとも1つに加えるステップと、リブを前記織物補強材の第1面に形成し、前記リブは、シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つからなる、ステップと、

によって形成される、

ことを特徴とする方法。

【請求項32】

前記可撓性ベルトを接触型トースターに取付けるステップは、前記可撓性ベルトを金属ベルト、チェーンベルト、およびリンクベルトの少なくとも1つの周りに巻くステップを含む、請求項31に記載の方法。

【請求項33】

接触型トースター用可撓性ベルトを形成する方法であって、

a)シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを織物補強材の第1面および第2面の少なくとも1つに加えるステップと、

b)リブを前記織物補強材の第1面に形成し、前記リブは、シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つからなるステップと、を含み、

前記可撓性ベルトは、前記第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に、横方向の力を伝えるように構成されるように、前記接触型トースターに取付けられるように構成され、

前記可撓性ベルトは、前記接触型トースターの加熱域を通る、

ことを特徴とする方法。

【請求項34】

リブを前記ベルトの第1面に形成するステップは、前記補強材が前記ワイパーを通過するとき、過剰な被覆物をぬぐい取ることによって、複数のリブを作るように構成された少なくとも1つの溝付きワイパーで、前記リブを形成するステップを含む、請求項33に記載の方法。

【請求項35】

シリコーンゴム、ウレタンゴム、およびフルオロポリマーの少なくとも1つを、前記織物補強材の第1面および第2面の少なくとも1つに加えるステップは、前記織物補強材を液体シリコーンゴム浴に通すステップを含む、請求項33に記載の方法。

【請求項36】

リブを前記補強材の第1面に形成するステップは、前記リブを、アプリケータ、ダイス、あるいはマニホールドの少なくとも1つで、前記補強材の第1面に加えるステップを含む、請求項33に記載の方法。

【請求項37】

前記リブを前記補強材の第1面に加えるステップは、材料のビードを加えて前記リブを形成するステップを含み、前記ビードは、約1/32インチ乃至約1/2インチ(約0.794mm乃至約12.7mm)の直径を有する、請求項36に記載の方法。

【請求項38】

前記リブを前記補強材の第1面に加えるステップは、液体シリコーンゴムを前記補強材の第1面に加えて前記リブを形成するステップを含む、請求項33に記載の方法。

【請求項39】

可撓性ベルトを有する接触型トースターを形成する方法であって、

(a)1)織物補強材の第1面および第2面の少なくとも1つを被覆するステップと、

2)リブを前記織物補強材の第1面に形成するステップと、

によって可撓性ベルトを形成するステップと、

(b)前記第1面のリブが、前記可撓性ベルトによって運ばれる焼かれるべき物に、横方向の力を伝えるように構成されるように、前記可撓性ベルトを前記接触型トースターに取付けるステップと、を含み、前記可撓性ベルトは、前記接触型トースターの加熱域を通る、

ことを特徴とする方法。

【請求項40】

リブを前記ベルトの第1面に形成するステップは、前記補強材が前記ワイパーを通過するとき、過剰な被覆物をぬぐい取ることによって、複数のリブを作るように構成された少なくとも1つの溝付きワイパーで、前記リブを形成するステップを含む、請求項39に記載の方法。

【請求項41】

リブを前記補強材の第1面に形成するステップは、前記リブを、アプリケータ、ダイス、あるいはマニホールドの少なくとも1つで、前記補強材の第1面に加えるステップを含み、

前記リブを前記補強材の第1面に加えるステップは、材料のビードを加えて前記リブを形成するステップを含み、前記ビードは、約1/32インチ乃至約1/2インチ(約0.794mm乃至約12.7mm)の直径を有する、

請求項39に記載の方法。

【請求項42】

前記織物補強材の第1面および第2面の少なくとも1つを被覆するステップは、前記織物補強材の第1面を被覆するステップからなる、請求項39に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−45471(P2009−45471A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2008−246579(P2008−246579)

【出願日】平成20年9月25日(2008.9.25)

【分割の表示】特願2000−208776(P2000−208776)の分割

【原出願日】平成12年7月10日(2000.7.10)

【出願人】(500324392)セント ゴーベイン パフォーマンス プラスティックス コーポレイション (1)

【Fターム(参考)】

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成20年9月25日(2008.9.25)

【分割の表示】特願2000−208776(P2000−208776)の分割

【原出願日】平成12年7月10日(2000.7.10)

【出願人】(500324392)セント ゴーベイン パフォーマンス プラスティックス コーポレイション (1)

【Fターム(参考)】

[ Back to top ]