高温高周波マグネットワイヤー及び製造方法

【課題】ASTME1641又はASTMD2307に準じて計算した複合マグネットワイヤーの熱劣化温度指数が300℃以上である高温高周波マグネットワイヤー、特に、アルミナナノ粒子がポリイミドポリマー中に分散したコーティングで被覆した複合マグネットワイヤーを提供する。

【解決手段】1実施形態では、複合マグネットワイヤー(10)は金属ワイヤー(12)及びワイヤーの外表面(16)に設けたコーティング(14)を有する。コーティングがポリイミドポリマー(18)及びポリイミドポリマーに分散した複数のアルミナナノ粒子(20)を含有する。アルミナナノ粒子の外表面には表面処理が施されており、表面処理がフェニルシランを含有する。

【解決手段】1実施形態では、複合マグネットワイヤー(10)は金属ワイヤー(12)及びワイヤーの外表面(16)に設けたコーティング(14)を有する。コーティングがポリイミドポリマー(18)及びポリイミドポリマーに分散した複数のアルミナナノ粒子(20)を含有する。アルミナナノ粒子の外表面には表面処理が施されており、表面処理がフェニルシランを含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一般に、高温高周波マグネットワイヤー、特に、アルミナナノ粒子がポリイミドポリマー中に分散したコーティングで被覆した複合マグネットワイヤーに関する。

【背景技術】

【0002】

被覆導電体は通常、1つ又は2つ以上の電気絶縁層(ワイヤーエナメル組成物とも呼ばれる)が導電性コアのまわりに形成されている。マグネットワイヤーは、導電性コアが銅又は銅合金ワイヤーであり、電気絶縁層が導電体の周囲に被覆されたポリマー樹脂などの誘電材料を含有する形態の被覆導電体である。マグネットワイヤーは変圧器、電気モーターなどのエレクロマグネット巻線に使用される。マグネットワイヤーはこのような巻線に使用されるので、マグネットワイヤーの絶縁システムは、絶縁体が巻回作業中に剥離、クラックその他の損傷を受けないように十分に柔軟でなければならない。絶縁システムはまた、その外表面が巻回作業中に遭遇する摩擦力、研削力及び摩耗力に耐えるように十分に耐摩耗性でなければならない。さらに、絶縁システムは、誘電特性が長期に渡って維持されるように十分に耐久性かつ耐劣化性でなければならない。

【0003】

さらに、マグネットワイヤーは、いくつかある用途の中で特に変圧器、インダクター、モーター、ヘッドフォン、スピーカー、ハードディスクドライブのヘッド位置決め装置、電位差計及びエレクトロマグネットの製造にも用いられる。マグネットワイヤーは、巻線絶縁体として電気機械、モーター、発電機及び変圧器に用いられる一次絶縁体である。マグネットワイヤーは、交流電流が流れ、磁場及び誘導電力を発生する。マグネットワイヤーには通常、強靱な連続絶縁層を実現するのに多層のポリマー絶縁体を用いる。マグネットワイヤーの絶縁コーティングは、温度範囲が高くなる順に、ポリウレタン、ポリアミド、ポリエステル、ポリエステル−ポリイミド、ポリアミド−ポリイミド及びポリイミドとすることができる。ポリイミドで絶縁したマグネットワイヤーは250℃まで運転可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第7763312号明細書

【発明の概要】

【課題を解決するための手段】

【0005】

1観点では、複合マグネットワイヤーを提供する。複合マグネットワイヤーは金属ワイヤー及びワイヤーの外表面に設けたコーティングを有する。コーティングはポリイミドポリマー及びポリイミドポリマーに分散した複数のアルミナナノ粒子を含有する。アルミナナノ粒子の外表面には表面処理が施されており、表面処理はフェニルシランを含有する。ASTM E1641に準じて計算した複合マグネットワイヤーの熱劣化温度指数は、300℃以上である。

【0006】

別の観点では、複合マグネットワイヤーの製造方法を提供する。本方法は、アルミナナノ粒子をポリイミドポリマーと混合してポリイミド混合物を形成する工程を含む。アルミナナノ粒子の外表面には表面処理が施されている。表面処理はフェニルシランを含有する。本方法はまた、ワイヤーを被覆ダイに通過させることによりポリイミド混合物でワイヤーを被覆し、被覆ワイヤーを加熱し、被覆ワイヤーを冷却し、被覆、加熱及び冷却の工程を繰り返して所定の数のコーティング層をワイヤーに堆積させる工程を含む。本方法はさらに、被覆ワイヤーを約425℃〜約475℃の温度のアニールオーブンに約15〜約30フィート/分の速度で通過させ、多層被覆ワイヤーを金属スプールに巻き、巻いたワイヤーを約300℃〜約400℃に約20〜約40分間加熱し、加熱後の巻きワイヤーを冷却する工程を含む。

【図面の簡単な説明】

【0007】

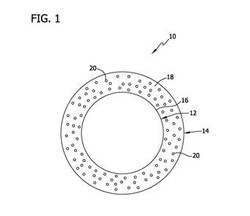

【図1】典型的なマグネットワイヤーの断面の拡大端面図である。

【図2】マグネットワイヤー製造システムの線図である。

【図3】図1に示した複合マグネットワイヤーの製造方法のフローチャートである。

【発明を実施するための形態】

【0008】

複合マグネットワイヤー及びマグネットワイヤーの製造方法を以下に詳細に説明する。複合マグネットワイヤーは、電気機械、例えば、モーター、発電機、変圧器、インダクターなどに用いることができる。絶縁性を得るためにポリイミドコーティングをマグネットワイヤーに設ける。ポリイミドコーティングにアルミナナノ粒子を分散する。アルミナは酸化アルミニウム(Al2O3)としても知られている。アルミナナノ粒子の外表面には表面処理が施されている。表面処理は、アルミナナノ粒子の表面を不動態化して表面を非反応性にする。表面不動態は、粒子がポリイミドコーティング中で凝集したり、沈殿したりするのを防止する。本発明の被覆マグネットワイヤーは特異な性質を示す。例えば、被覆マグネットワイヤーは既知のマグネットワイヤーに比べて高い熱能力を示し、これにより電気機械は、一層高い電力密度をもつように製造され、既知の電気機械の温度環境より高い温度環境で動作できるようになる。具体的には、ASTM E1641に準じて計算した複合マグネットワイヤーの熱劣化温度指数は300℃以上である。これに対して、既知のマグネットワイヤーの熱劣化温度指数は最高で約240℃である。約300℃以上の熱劣化温度指数は、電気機械に一層高い電力密度を許し、より高い温度環境での動作を可能にする。さらに、マグネットワイヤーは、既知の電気機械で通常実現されるより優れた耐パルスサージ性を示し、これによりインバーター駆動モーター、発電機その他の電気機械の信頼性を増加することができる。

【0009】

図を参照すると、図1は、典型的な複合マグネットワイヤー10の断面図であり、複合マグネットワイヤー10は導電性コア12及び導電性コア12の外表面16に設けられている絶縁コーティング14を有する。導電性コア12は一般に、金属ワイヤー、例えば銅ワイヤー、銅合金ワイヤー、銀めっき銅ワイヤー、ニッケルめっき又はニッケルクラッド銅ワイヤー、アルミニウムワイヤー、銅クラッドアルミニウムワイヤーなどである。

【0010】

コーティング14はポリイミドポリマー18及び複数のアルミナナノ粒子20を含有する。使用できる適当なポリイミドポリマーには、ポリアミド酸であるポリ(ピロメリット酸二無水物−コ−4,4’−オキシジアニリン)、ポリアミド酸であるポリ(ビフェニルテトラカルボン酸二無水物−コ−フェニレンジアミン)及びこれらの混合物があるが、これらに限らない。ポリアミド酸であるポリ(ピロメリット酸二無水物−コ−4,4’−オキシジアニリン)は、Industrial Summit Technology社(米国ニュージャージー州パーリン所在)から商品名RC5019 Pyre−MLにて市販されており、ポリアミド酸であるポリ(ビフェニルテトラカルボン酸二無水物−コ−フェニレンジアミン)はUBE America社(米国ニューヨーク州ニューヨーク所在)から商品名UBE−Varnish−Sにて市販されている。

【0011】

アルミナナノ粒子20の平均粒径は100ナノメートル(nm)未満である。別の実施形態では、アルミナナノ粒子の平均粒径は約20nm〜約50nmである。1実施形態では、コーティング14中のアルミナナノ粒子20の量は約1%〜約10重量%であり、別の実施形態では、約1%〜約6重量%である。重量%はコーティング14の総重量に基づく。

【0012】

アルミナナノ粒子20の外表面には表面処理が施されている。表面処理はフェニルシランを含有する。使用できる適当なフェニルシランには、トリメトキシフェニルシラン、トリエトキシフェニルシラン及びこれらの混合物があるが、これらに限らない。ナノ粒子20に表面処理を施すには、粒子を無水トルエンと無水アルコール、例えばイソプロパノールの混合溶剤に懸濁する。1実施形態では、混合溶剤は、約10:1の比の無水トルエンと無水アルコールを含有する。別の実施形態では、混合溶剤は、約10:1の比の無水トルエンと無水イソプロパノールを含有する。ナノ粒子懸濁液は、例えばホーン超音波処理機その他の混合機で混合することができる。ナノ粒子懸濁液を、1実施形態では、約2〜約4時間及び別の実施形態では、約3時間還流する。還流後の懸濁液を周囲温度に冷却し、その後、濾過して処理ナノ粒子を混合溶剤から取り出す。次に、処理ナノ粒をポリイミドと相溶性の極性溶剤に懸濁する。別の実施形態では、還流後に冷却した懸濁液を、ポリイミドと相溶性であり、懸濁液を調製するのに用いた溶剤より高沸点をもつ極性溶剤と混合する。その後、低沸点溶剤を減圧下で除去して処理ナノ粒子の極性溶剤への懸濁液を得る。適当な極性溶剤には、N−メチル−2−ピロリドン(NMP)があるが、これに限らない。処理ナノ粒子の極性溶剤への懸濁液は、適当な混合機、例えば、超音波処理機及び高エネルギーミキサー、例えばコウルズ(Cowles)ミキサーで完全に混合する。

【0013】

コーティング材14は、処理アルミナナノ粒子20の懸濁液をポリイミドポリマー18と混合することにより製造する。処理アルミナナノ粒子の懸濁液のポリイミドポリマーとの混合には、適当な混合機、例えば高エネルギーミキサー及びホーン超音波処理機などの超音波処理機を用いることができる。

【0014】

図2は、マグネットワイヤー製造システム30の線図であり、システム30は、未被覆の導電性コアワイヤー12が巻かれた供給スプール32及び少なくとも1つの被覆ダイ34(2つ図示)を備える。システム30は、少なくとも1つの硬化オーブン36(2つ図示)及び少なくとも1つの冷却トンネル38(2つ図示)も備える。各硬化オーブン36は、段階的な温度硬化サイクルのために複数の加熱ゾーン40、42及び44(3つ図示)を有する。別の実施形態では、硬化オーブン36の加熱ゾーンは図2に示す3つより多くても少なくてもよい。さらに、システム30は、アニールオーブン46、アニール用冷却トンネル48及び巻き取りスプール50も備える。複数のガイドローラー52を用いて、導電性ワイヤー12が被覆ダイ34、硬化オーブン36、冷却トンネル38、アニールオーブン46及びアニール用冷却トンネル48を通り巻き取りスプール50上にくるように案内する。別の実施形態では、システム30は、単一の硬化オーブン36、1つの冷却トンネル38及び複数の被覆ダイ34を備える。被覆ワイヤー12は、第1の被覆ダイ34を通過し、次に硬化オーブン36に入り、そこを通過し、次にワイヤー12は、冷却トンネル38を通過し、次に第2の被覆ダイ34を通過する。その後、被覆ワイヤー12は、硬化オーブン36及び冷却トンネル38を通過する。被覆ワイヤー12は、残りの被覆ダイ34を通過する。但し、1つの被覆ダイ34から次の被覆ダイ34通過までの間に硬化オーブン36及び冷却トンネル38を通過する。

【0015】

図3は複合マグネットワイヤー10の製造方法60のフローチャートである。1実施形態では、方法60は、処理アルミナナノ粒子20をポリイミドポリマー18と混合して絶縁コーティング材14を形成する混合工程62;導電性コアワイヤー12を少なくとも1つの被覆ダイ34に通過させてワイヤー12上に絶縁コーティング14を堆積することによりワイヤー12を被覆する被覆工程64;硬化オーブン36内で被覆ワイヤー12を加熱して絶縁コーティング14を硬化する加熱工程66;及び冷却トンネル38で被覆ワイヤー12を冷却する冷却工程68を含む。1実施形態では、硬化オーブンの温度は、約350℃〜約450℃、別の実施形態では、約380℃〜約410℃である。硬化オーブンは、それぞれ次にくるゾーンがより高温になる複数のゾーン40、42及び44を有することができる。1実施形態では、硬化オーブンは3つのゾーンを有し、第1のゾーン40の温度は約350℃〜約400℃、第2のゾーン42の温度は約380℃〜約420℃、第3のゾーン44の温度は約400℃〜約450℃である。別の実施形態では、第1のゾーン40、第2のゾーン42及び第3のゾーン44の温度はそれぞれ約380℃、400℃及び410℃である。硬化オーブン36のゾーンは、3つに限らず、2つ以下でも、4つ以上でもよい。方法60は、導電性ワイヤー12上に複数のコーティング層を形成するのに被覆工程64、加熱工程66及び冷却工程68を所定の回数繰り返す工程70を含む。多重のコーティング層として絶縁コーティング14の厚さを所定の厚さまで増加させる。1実施形態では、絶縁コーティング14の厚さは、約38マイクロメートル(μm)〜約76μm、別の実施形態では、約45μm〜約60μmである。方法60はさらに、被覆ワイヤー12を約425℃〜約475℃の温度のアニールオーブンに約15〜約30フィート/分の速度で通過させる工程72;被覆ワイヤー12を冷却する工程74;被覆ワイヤー12を金属巻き取りスプール50上に巻く工程76;巻いた被覆ワイヤー12を約300℃〜約400℃に約20〜約40分間加熱する工程78;及び加熱後の巻き被覆ワイヤー12を冷却する工程80を含み、これにより複合マグネットワイヤー10を形成する。

【0016】

以下の実施例は例示のためのものであり、特許請求の範囲を制限するものではない。

【実施例】

【0017】

例I

1実施形態にしたがって、表面処理アルミナナノ粒子及びポリイミドを含有する絶縁コーティング材を調製し、その後、導電性ワイヤーに被覆してマグネットワイヤーを製造した。

【0018】

処理アルミナを以下のように調製した。まず、20gの45nmアルミナをフラスコの200ミリリットル(ml)の無水トルエン及び40mlの無水イソプロパノールの混合物に懸濁した。次に、3mlのフェニルトリメトキシシランを添加し、懸濁液をホーン超音波処理機により20秒間運転及び4秒間停止の繰り返しサイクルにて10分間66Wの超音波処理機の出力で超音波処理した。超音波処理の間懸濁液の入ったフラスコを氷浴に浸した。得られた懸濁液を3時間還流し、その後、室温まで放冷した。得られた懸濁液を10mlのガラスろ過器で最初は重力で、次に真空でろ過した。ろ過漏斗をゴムダイアフラムでふたして水分が材料に接触するのを防いだ。20時間のろ過後、19.6gの処理アルミナがフィルターの上に残った。

【0019】

4gの処理アルミナを40mlのN−メチル−2−ピロリドン(NMP)を入れたガラスバイアルに添加することにより処理アルミナと溶剤の溶液を調製した。バイアルをふたし、超音波処理機(42kHz及び155W)の水浴中に置き、3〜5時間超音波処理をした。均一で安定な乳白色の溶液を形成した。

【0020】

絶縁コーティング材を以下のように調製した。20%のUBE−V−S溶液(UBE America社から市販されているポリアミド酸であるポリ(ビフェニルテトラカルボン酸二無水物−コ−フェニレンジアミン))をNMPで固形分10%に希釈した。その後、18gの45nm処理アルミナ粒子をNMPに添加し、ホーン超音波処理機で15分間混合した。次に、30gのUBE−V−S溶液(固形分10%)をアルミナとNMPの溶液に添加した。成分をホーン超音波処理機で30分間混合して1実施形態の絶縁コーティング材を形成した。

【0021】

導電性ワイヤー(22ゲージ無酸素高導電性(OFHC)軟質裸銅)を被覆ダイに通過させることにより絶縁コーティングを導電性ワイヤーに設けた。導電性ワイヤーを被覆ダイに12回通過させて絶縁コーティングの連続層を設け、ダイを4回乾燥状態で通過させた。最初の通過に用いたダイの直径は0.27インチ、次の3回の通過に用いたダイの直径は0.26インチ、その次の4回の通過に用いたダイの直径は0.27インチ及び残りの通過に用いたダイの直径は0.28インチであった。ダイの通過毎に、被覆ワイヤーを3つのゾーンを有するオーブン内で、第1のゾーンで温度300℃、第2のゾーンで380℃、第3のゾーンで400℃に加熱し、その後、冷却した。次に、被覆ワイヤーを温度450℃のアニールオーブンに15フィート/分で通過させ、その後、冷却した。アニール被覆ワイヤーを金属スプール上に巻き、350℃に30分間加熱し、その後、室温まで放冷した。

【0022】

例II(比較例)

アルミナ粒子を含有しないポリイミド絶縁コーティングで導電性ワイヤーを被覆することにより比較例のマグネットワイヤーを製造した。

【0023】

RC5019Pyre−ML溶液(Industrial Summit Technology社から市販されているポリ(ピロメリット酸二無水物−コ−4,4’−オキシジアニリン)のアミド酸溶液)をNMPで固形分10%に希釈して絶縁コーティング材を調製した。

【0024】

導電性ワイヤー、即ち22ゲージOFHC軟質裸銅を被覆ダイに通過させることにより絶縁コーティングを導電性ワイヤーに設けた。導電性ワイヤーを被覆ダイに16回通過させて絶縁コーティングの連続層を設けた。最初の4回の通過に用いたダイの直径は0.26インチ、次の4回の通過に用いたダイの直径は0.27インチ、その次の4回の通過に用いたダイの直径は0.28インチ、さらにその次の4回の通過に用いたダイの直径は0.29インチ及び残りの通過に用いたダイの直径は0.28インチであった。ダイの通過毎に、被覆ワイヤーを3つのゾーンを有するオーブン内で、第1のゾーンで温度280℃、第2のゾーンで340℃、第3のゾーンで360℃に加熱し、その後、冷却した。次に、被覆ワイヤーを温度450℃のアニールオーブンに15フィート/分で通過させ、その後、冷却した。

【0025】

例III

例Iのマグネットワイヤーのサンプル撚り対及び例II(比較例)のマグネットワイヤーのサンプル撚り対の熱耐久性試験を行った。サンプルを22ゲージ円形導体のNEMA規格に準じて自動的に12回転及び6ポンドの張力で撚った。

【0026】

熱重量分析(TGA)を用いてサンプルの95%重量損失温度を求めた。95%重量損失温度が高いほどサンプルの熱的特性が優れている。サンプルの温度を徐々に上げ、温度に対して重量(%)をプロットして熱重量分析を行った。例Iのサンプル1及び2及び例II(比較例)のサンプル3、4及び5の95%重量損失温度を表1に示す。サンプル1及び2の95%重量損失温度は、サンプル3、4及び5の95%重量損失温度より有意に高かった。

【0027】

【表1】

例IV

例I及び例II(比較例)に記載した絶縁コーティングの耐熱クラスもTGA試験によって求めた。各絶縁コーティング材を、254μmのブレードを5mm/秒で移動することによりキャストした。サンプル6は例Iに記載した絶縁コーティングのフィルムであり、サンプル7は例IIに記載した絶縁コーティングのフィルムである。表2に示すように、表面処理アルミナナノ粒子を含有するサンプル6の絶縁コーティングの劣化温度指数は307℃であったが、サンプル7(比較例)のコーティングの劣化温度指数は240℃でしかなかった。

【0028】

【表2】

例V

ASTM D237(2005)に準じて例IIIに記載したサンプル撚りワイヤーを320℃及び340℃の温度で一定時間熱時効処理した。サンプルAは例Iに記載した絶縁コーティングで被覆した10撚りワイヤーを含み、サンプルBは例II(比較例)に記載した絶縁コーティングで被覆した10撚りワイヤーを含んだ。サンプルAは340℃で熱時効処理し、サンプルBは315℃で熱時効処理した。各撚りワイヤーを7日毎に撚り対に665ボルト通電して調べ、撚り対が機能しているかどうかを判断した。表3に熱時効処理試験の結果を示す。特に、サンプルAのワイヤーはすべて31日間の熱時効処理後もまだ機能した。これと比べて、サンプルBのワイヤーはすべてサンプルAの熱時効処理温度より20℃低い320℃でのわずか7日間の熱時効処理後に機能しなくなった。

【0029】

【表3】

本明細書では、具体例を挙げて、最良の形態を含む本発明を開示するとともに、当業者が装置又はシステムの製造及び使用並びに方法の実行を含めて本発明を実施できるようにしている。本発明の要旨は、特許請求の範囲に規定された通りで、当業者が想起できる他の例を含むことができる。このような他の例は、特許請求の範囲の文言と異ならない構造要素を有するか、特許請求の範囲の文言と実質的に異ならない均等な構造要素を含むならば、特許請求の範囲に含まれる。

【符号の説明】

【0030】

10 複合マグネットワイヤー

12 金属ワイヤー

14 コーティング

16 ワイヤーの外表面

18 ポリイミドポリマー

20 アルミナナノ粒子

30 マグネットワイヤー製造システム

32 供給スプール

34 被覆ダイ

36 硬化オーブン

38 冷却トンネル

40 第1の加熱ゾーン

42 第2の加熱ゾーン

44 第3の加熱ゾーン

46 アニールオーブン

48 アニール用冷却トンネル

50 巻き取りスプール

52 ガイドローラー

60 複合マグネットワイヤーの製造方法

【技術分野】

【0001】

本発明は一般に、高温高周波マグネットワイヤー、特に、アルミナナノ粒子がポリイミドポリマー中に分散したコーティングで被覆した複合マグネットワイヤーに関する。

【背景技術】

【0002】

被覆導電体は通常、1つ又は2つ以上の電気絶縁層(ワイヤーエナメル組成物とも呼ばれる)が導電性コアのまわりに形成されている。マグネットワイヤーは、導電性コアが銅又は銅合金ワイヤーであり、電気絶縁層が導電体の周囲に被覆されたポリマー樹脂などの誘電材料を含有する形態の被覆導電体である。マグネットワイヤーは変圧器、電気モーターなどのエレクロマグネット巻線に使用される。マグネットワイヤーはこのような巻線に使用されるので、マグネットワイヤーの絶縁システムは、絶縁体が巻回作業中に剥離、クラックその他の損傷を受けないように十分に柔軟でなければならない。絶縁システムはまた、その外表面が巻回作業中に遭遇する摩擦力、研削力及び摩耗力に耐えるように十分に耐摩耗性でなければならない。さらに、絶縁システムは、誘電特性が長期に渡って維持されるように十分に耐久性かつ耐劣化性でなければならない。

【0003】

さらに、マグネットワイヤーは、いくつかある用途の中で特に変圧器、インダクター、モーター、ヘッドフォン、スピーカー、ハードディスクドライブのヘッド位置決め装置、電位差計及びエレクトロマグネットの製造にも用いられる。マグネットワイヤーは、巻線絶縁体として電気機械、モーター、発電機及び変圧器に用いられる一次絶縁体である。マグネットワイヤーは、交流電流が流れ、磁場及び誘導電力を発生する。マグネットワイヤーには通常、強靱な連続絶縁層を実現するのに多層のポリマー絶縁体を用いる。マグネットワイヤーの絶縁コーティングは、温度範囲が高くなる順に、ポリウレタン、ポリアミド、ポリエステル、ポリエステル−ポリイミド、ポリアミド−ポリイミド及びポリイミドとすることができる。ポリイミドで絶縁したマグネットワイヤーは250℃まで運転可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第7763312号明細書

【発明の概要】

【課題を解決するための手段】

【0005】

1観点では、複合マグネットワイヤーを提供する。複合マグネットワイヤーは金属ワイヤー及びワイヤーの外表面に設けたコーティングを有する。コーティングはポリイミドポリマー及びポリイミドポリマーに分散した複数のアルミナナノ粒子を含有する。アルミナナノ粒子の外表面には表面処理が施されており、表面処理はフェニルシランを含有する。ASTM E1641に準じて計算した複合マグネットワイヤーの熱劣化温度指数は、300℃以上である。

【0006】

別の観点では、複合マグネットワイヤーの製造方法を提供する。本方法は、アルミナナノ粒子をポリイミドポリマーと混合してポリイミド混合物を形成する工程を含む。アルミナナノ粒子の外表面には表面処理が施されている。表面処理はフェニルシランを含有する。本方法はまた、ワイヤーを被覆ダイに通過させることによりポリイミド混合物でワイヤーを被覆し、被覆ワイヤーを加熱し、被覆ワイヤーを冷却し、被覆、加熱及び冷却の工程を繰り返して所定の数のコーティング層をワイヤーに堆積させる工程を含む。本方法はさらに、被覆ワイヤーを約425℃〜約475℃の温度のアニールオーブンに約15〜約30フィート/分の速度で通過させ、多層被覆ワイヤーを金属スプールに巻き、巻いたワイヤーを約300℃〜約400℃に約20〜約40分間加熱し、加熱後の巻きワイヤーを冷却する工程を含む。

【図面の簡単な説明】

【0007】

【図1】典型的なマグネットワイヤーの断面の拡大端面図である。

【図2】マグネットワイヤー製造システムの線図である。

【図3】図1に示した複合マグネットワイヤーの製造方法のフローチャートである。

【発明を実施するための形態】

【0008】

複合マグネットワイヤー及びマグネットワイヤーの製造方法を以下に詳細に説明する。複合マグネットワイヤーは、電気機械、例えば、モーター、発電機、変圧器、インダクターなどに用いることができる。絶縁性を得るためにポリイミドコーティングをマグネットワイヤーに設ける。ポリイミドコーティングにアルミナナノ粒子を分散する。アルミナは酸化アルミニウム(Al2O3)としても知られている。アルミナナノ粒子の外表面には表面処理が施されている。表面処理は、アルミナナノ粒子の表面を不動態化して表面を非反応性にする。表面不動態は、粒子がポリイミドコーティング中で凝集したり、沈殿したりするのを防止する。本発明の被覆マグネットワイヤーは特異な性質を示す。例えば、被覆マグネットワイヤーは既知のマグネットワイヤーに比べて高い熱能力を示し、これにより電気機械は、一層高い電力密度をもつように製造され、既知の電気機械の温度環境より高い温度環境で動作できるようになる。具体的には、ASTM E1641に準じて計算した複合マグネットワイヤーの熱劣化温度指数は300℃以上である。これに対して、既知のマグネットワイヤーの熱劣化温度指数は最高で約240℃である。約300℃以上の熱劣化温度指数は、電気機械に一層高い電力密度を許し、より高い温度環境での動作を可能にする。さらに、マグネットワイヤーは、既知の電気機械で通常実現されるより優れた耐パルスサージ性を示し、これによりインバーター駆動モーター、発電機その他の電気機械の信頼性を増加することができる。

【0009】

図を参照すると、図1は、典型的な複合マグネットワイヤー10の断面図であり、複合マグネットワイヤー10は導電性コア12及び導電性コア12の外表面16に設けられている絶縁コーティング14を有する。導電性コア12は一般に、金属ワイヤー、例えば銅ワイヤー、銅合金ワイヤー、銀めっき銅ワイヤー、ニッケルめっき又はニッケルクラッド銅ワイヤー、アルミニウムワイヤー、銅クラッドアルミニウムワイヤーなどである。

【0010】

コーティング14はポリイミドポリマー18及び複数のアルミナナノ粒子20を含有する。使用できる適当なポリイミドポリマーには、ポリアミド酸であるポリ(ピロメリット酸二無水物−コ−4,4’−オキシジアニリン)、ポリアミド酸であるポリ(ビフェニルテトラカルボン酸二無水物−コ−フェニレンジアミン)及びこれらの混合物があるが、これらに限らない。ポリアミド酸であるポリ(ピロメリット酸二無水物−コ−4,4’−オキシジアニリン)は、Industrial Summit Technology社(米国ニュージャージー州パーリン所在)から商品名RC5019 Pyre−MLにて市販されており、ポリアミド酸であるポリ(ビフェニルテトラカルボン酸二無水物−コ−フェニレンジアミン)はUBE America社(米国ニューヨーク州ニューヨーク所在)から商品名UBE−Varnish−Sにて市販されている。

【0011】

アルミナナノ粒子20の平均粒径は100ナノメートル(nm)未満である。別の実施形態では、アルミナナノ粒子の平均粒径は約20nm〜約50nmである。1実施形態では、コーティング14中のアルミナナノ粒子20の量は約1%〜約10重量%であり、別の実施形態では、約1%〜約6重量%である。重量%はコーティング14の総重量に基づく。

【0012】

アルミナナノ粒子20の外表面には表面処理が施されている。表面処理はフェニルシランを含有する。使用できる適当なフェニルシランには、トリメトキシフェニルシラン、トリエトキシフェニルシラン及びこれらの混合物があるが、これらに限らない。ナノ粒子20に表面処理を施すには、粒子を無水トルエンと無水アルコール、例えばイソプロパノールの混合溶剤に懸濁する。1実施形態では、混合溶剤は、約10:1の比の無水トルエンと無水アルコールを含有する。別の実施形態では、混合溶剤は、約10:1の比の無水トルエンと無水イソプロパノールを含有する。ナノ粒子懸濁液は、例えばホーン超音波処理機その他の混合機で混合することができる。ナノ粒子懸濁液を、1実施形態では、約2〜約4時間及び別の実施形態では、約3時間還流する。還流後の懸濁液を周囲温度に冷却し、その後、濾過して処理ナノ粒子を混合溶剤から取り出す。次に、処理ナノ粒をポリイミドと相溶性の極性溶剤に懸濁する。別の実施形態では、還流後に冷却した懸濁液を、ポリイミドと相溶性であり、懸濁液を調製するのに用いた溶剤より高沸点をもつ極性溶剤と混合する。その後、低沸点溶剤を減圧下で除去して処理ナノ粒子の極性溶剤への懸濁液を得る。適当な極性溶剤には、N−メチル−2−ピロリドン(NMP)があるが、これに限らない。処理ナノ粒子の極性溶剤への懸濁液は、適当な混合機、例えば、超音波処理機及び高エネルギーミキサー、例えばコウルズ(Cowles)ミキサーで完全に混合する。

【0013】

コーティング材14は、処理アルミナナノ粒子20の懸濁液をポリイミドポリマー18と混合することにより製造する。処理アルミナナノ粒子の懸濁液のポリイミドポリマーとの混合には、適当な混合機、例えば高エネルギーミキサー及びホーン超音波処理機などの超音波処理機を用いることができる。

【0014】

図2は、マグネットワイヤー製造システム30の線図であり、システム30は、未被覆の導電性コアワイヤー12が巻かれた供給スプール32及び少なくとも1つの被覆ダイ34(2つ図示)を備える。システム30は、少なくとも1つの硬化オーブン36(2つ図示)及び少なくとも1つの冷却トンネル38(2つ図示)も備える。各硬化オーブン36は、段階的な温度硬化サイクルのために複数の加熱ゾーン40、42及び44(3つ図示)を有する。別の実施形態では、硬化オーブン36の加熱ゾーンは図2に示す3つより多くても少なくてもよい。さらに、システム30は、アニールオーブン46、アニール用冷却トンネル48及び巻き取りスプール50も備える。複数のガイドローラー52を用いて、導電性ワイヤー12が被覆ダイ34、硬化オーブン36、冷却トンネル38、アニールオーブン46及びアニール用冷却トンネル48を通り巻き取りスプール50上にくるように案内する。別の実施形態では、システム30は、単一の硬化オーブン36、1つの冷却トンネル38及び複数の被覆ダイ34を備える。被覆ワイヤー12は、第1の被覆ダイ34を通過し、次に硬化オーブン36に入り、そこを通過し、次にワイヤー12は、冷却トンネル38を通過し、次に第2の被覆ダイ34を通過する。その後、被覆ワイヤー12は、硬化オーブン36及び冷却トンネル38を通過する。被覆ワイヤー12は、残りの被覆ダイ34を通過する。但し、1つの被覆ダイ34から次の被覆ダイ34通過までの間に硬化オーブン36及び冷却トンネル38を通過する。

【0015】

図3は複合マグネットワイヤー10の製造方法60のフローチャートである。1実施形態では、方法60は、処理アルミナナノ粒子20をポリイミドポリマー18と混合して絶縁コーティング材14を形成する混合工程62;導電性コアワイヤー12を少なくとも1つの被覆ダイ34に通過させてワイヤー12上に絶縁コーティング14を堆積することによりワイヤー12を被覆する被覆工程64;硬化オーブン36内で被覆ワイヤー12を加熱して絶縁コーティング14を硬化する加熱工程66;及び冷却トンネル38で被覆ワイヤー12を冷却する冷却工程68を含む。1実施形態では、硬化オーブンの温度は、約350℃〜約450℃、別の実施形態では、約380℃〜約410℃である。硬化オーブンは、それぞれ次にくるゾーンがより高温になる複数のゾーン40、42及び44を有することができる。1実施形態では、硬化オーブンは3つのゾーンを有し、第1のゾーン40の温度は約350℃〜約400℃、第2のゾーン42の温度は約380℃〜約420℃、第3のゾーン44の温度は約400℃〜約450℃である。別の実施形態では、第1のゾーン40、第2のゾーン42及び第3のゾーン44の温度はそれぞれ約380℃、400℃及び410℃である。硬化オーブン36のゾーンは、3つに限らず、2つ以下でも、4つ以上でもよい。方法60は、導電性ワイヤー12上に複数のコーティング層を形成するのに被覆工程64、加熱工程66及び冷却工程68を所定の回数繰り返す工程70を含む。多重のコーティング層として絶縁コーティング14の厚さを所定の厚さまで増加させる。1実施形態では、絶縁コーティング14の厚さは、約38マイクロメートル(μm)〜約76μm、別の実施形態では、約45μm〜約60μmである。方法60はさらに、被覆ワイヤー12を約425℃〜約475℃の温度のアニールオーブンに約15〜約30フィート/分の速度で通過させる工程72;被覆ワイヤー12を冷却する工程74;被覆ワイヤー12を金属巻き取りスプール50上に巻く工程76;巻いた被覆ワイヤー12を約300℃〜約400℃に約20〜約40分間加熱する工程78;及び加熱後の巻き被覆ワイヤー12を冷却する工程80を含み、これにより複合マグネットワイヤー10を形成する。

【0016】

以下の実施例は例示のためのものであり、特許請求の範囲を制限するものではない。

【実施例】

【0017】

例I

1実施形態にしたがって、表面処理アルミナナノ粒子及びポリイミドを含有する絶縁コーティング材を調製し、その後、導電性ワイヤーに被覆してマグネットワイヤーを製造した。

【0018】

処理アルミナを以下のように調製した。まず、20gの45nmアルミナをフラスコの200ミリリットル(ml)の無水トルエン及び40mlの無水イソプロパノールの混合物に懸濁した。次に、3mlのフェニルトリメトキシシランを添加し、懸濁液をホーン超音波処理機により20秒間運転及び4秒間停止の繰り返しサイクルにて10分間66Wの超音波処理機の出力で超音波処理した。超音波処理の間懸濁液の入ったフラスコを氷浴に浸した。得られた懸濁液を3時間還流し、その後、室温まで放冷した。得られた懸濁液を10mlのガラスろ過器で最初は重力で、次に真空でろ過した。ろ過漏斗をゴムダイアフラムでふたして水分が材料に接触するのを防いだ。20時間のろ過後、19.6gの処理アルミナがフィルターの上に残った。

【0019】

4gの処理アルミナを40mlのN−メチル−2−ピロリドン(NMP)を入れたガラスバイアルに添加することにより処理アルミナと溶剤の溶液を調製した。バイアルをふたし、超音波処理機(42kHz及び155W)の水浴中に置き、3〜5時間超音波処理をした。均一で安定な乳白色の溶液を形成した。

【0020】

絶縁コーティング材を以下のように調製した。20%のUBE−V−S溶液(UBE America社から市販されているポリアミド酸であるポリ(ビフェニルテトラカルボン酸二無水物−コ−フェニレンジアミン))をNMPで固形分10%に希釈した。その後、18gの45nm処理アルミナ粒子をNMPに添加し、ホーン超音波処理機で15分間混合した。次に、30gのUBE−V−S溶液(固形分10%)をアルミナとNMPの溶液に添加した。成分をホーン超音波処理機で30分間混合して1実施形態の絶縁コーティング材を形成した。

【0021】

導電性ワイヤー(22ゲージ無酸素高導電性(OFHC)軟質裸銅)を被覆ダイに通過させることにより絶縁コーティングを導電性ワイヤーに設けた。導電性ワイヤーを被覆ダイに12回通過させて絶縁コーティングの連続層を設け、ダイを4回乾燥状態で通過させた。最初の通過に用いたダイの直径は0.27インチ、次の3回の通過に用いたダイの直径は0.26インチ、その次の4回の通過に用いたダイの直径は0.27インチ及び残りの通過に用いたダイの直径は0.28インチであった。ダイの通過毎に、被覆ワイヤーを3つのゾーンを有するオーブン内で、第1のゾーンで温度300℃、第2のゾーンで380℃、第3のゾーンで400℃に加熱し、その後、冷却した。次に、被覆ワイヤーを温度450℃のアニールオーブンに15フィート/分で通過させ、その後、冷却した。アニール被覆ワイヤーを金属スプール上に巻き、350℃に30分間加熱し、その後、室温まで放冷した。

【0022】

例II(比較例)

アルミナ粒子を含有しないポリイミド絶縁コーティングで導電性ワイヤーを被覆することにより比較例のマグネットワイヤーを製造した。

【0023】

RC5019Pyre−ML溶液(Industrial Summit Technology社から市販されているポリ(ピロメリット酸二無水物−コ−4,4’−オキシジアニリン)のアミド酸溶液)をNMPで固形分10%に希釈して絶縁コーティング材を調製した。

【0024】

導電性ワイヤー、即ち22ゲージOFHC軟質裸銅を被覆ダイに通過させることにより絶縁コーティングを導電性ワイヤーに設けた。導電性ワイヤーを被覆ダイに16回通過させて絶縁コーティングの連続層を設けた。最初の4回の通過に用いたダイの直径は0.26インチ、次の4回の通過に用いたダイの直径は0.27インチ、その次の4回の通過に用いたダイの直径は0.28インチ、さらにその次の4回の通過に用いたダイの直径は0.29インチ及び残りの通過に用いたダイの直径は0.28インチであった。ダイの通過毎に、被覆ワイヤーを3つのゾーンを有するオーブン内で、第1のゾーンで温度280℃、第2のゾーンで340℃、第3のゾーンで360℃に加熱し、その後、冷却した。次に、被覆ワイヤーを温度450℃のアニールオーブンに15フィート/分で通過させ、その後、冷却した。

【0025】

例III

例Iのマグネットワイヤーのサンプル撚り対及び例II(比較例)のマグネットワイヤーのサンプル撚り対の熱耐久性試験を行った。サンプルを22ゲージ円形導体のNEMA規格に準じて自動的に12回転及び6ポンドの張力で撚った。

【0026】

熱重量分析(TGA)を用いてサンプルの95%重量損失温度を求めた。95%重量損失温度が高いほどサンプルの熱的特性が優れている。サンプルの温度を徐々に上げ、温度に対して重量(%)をプロットして熱重量分析を行った。例Iのサンプル1及び2及び例II(比較例)のサンプル3、4及び5の95%重量損失温度を表1に示す。サンプル1及び2の95%重量損失温度は、サンプル3、4及び5の95%重量損失温度より有意に高かった。

【0027】

【表1】

例IV

例I及び例II(比較例)に記載した絶縁コーティングの耐熱クラスもTGA試験によって求めた。各絶縁コーティング材を、254μmのブレードを5mm/秒で移動することによりキャストした。サンプル6は例Iに記載した絶縁コーティングのフィルムであり、サンプル7は例IIに記載した絶縁コーティングのフィルムである。表2に示すように、表面処理アルミナナノ粒子を含有するサンプル6の絶縁コーティングの劣化温度指数は307℃であったが、サンプル7(比較例)のコーティングの劣化温度指数は240℃でしかなかった。

【0028】

【表2】

例V

ASTM D237(2005)に準じて例IIIに記載したサンプル撚りワイヤーを320℃及び340℃の温度で一定時間熱時効処理した。サンプルAは例Iに記載した絶縁コーティングで被覆した10撚りワイヤーを含み、サンプルBは例II(比較例)に記載した絶縁コーティングで被覆した10撚りワイヤーを含んだ。サンプルAは340℃で熱時効処理し、サンプルBは315℃で熱時効処理した。各撚りワイヤーを7日毎に撚り対に665ボルト通電して調べ、撚り対が機能しているかどうかを判断した。表3に熱時効処理試験の結果を示す。特に、サンプルAのワイヤーはすべて31日間の熱時効処理後もまだ機能した。これと比べて、サンプルBのワイヤーはすべてサンプルAの熱時効処理温度より20℃低い320℃でのわずか7日間の熱時効処理後に機能しなくなった。

【0029】

【表3】

本明細書では、具体例を挙げて、最良の形態を含む本発明を開示するとともに、当業者が装置又はシステムの製造及び使用並びに方法の実行を含めて本発明を実施できるようにしている。本発明の要旨は、特許請求の範囲に規定された通りで、当業者が想起できる他の例を含むことができる。このような他の例は、特許請求の範囲の文言と異ならない構造要素を有するか、特許請求の範囲の文言と実質的に異ならない均等な構造要素を含むならば、特許請求の範囲に含まれる。

【符号の説明】

【0030】

10 複合マグネットワイヤー

12 金属ワイヤー

14 コーティング

16 ワイヤーの外表面

18 ポリイミドポリマー

20 アルミナナノ粒子

30 マグネットワイヤー製造システム

32 供給スプール

34 被覆ダイ

36 硬化オーブン

38 冷却トンネル

40 第1の加熱ゾーン

42 第2の加熱ゾーン

44 第3の加熱ゾーン

46 アニールオーブン

48 アニール用冷却トンネル

50 巻き取りスプール

52 ガイドローラー

60 複合マグネットワイヤーの製造方法

【特許請求の範囲】

【請求項1】

金属ワイヤー(12)及びワイヤーの外表面(16)に設けたコーティング(14)を有し、前記コーティングがポリイミドポリマー(18)及びポリイミドポリマーに分散した複数のアルミナナノ粒子(20)を含有し、アルミナナノ粒子の外表面には表面処理が施されており、表面処理がフェニルシランを含有する、複合マグネットワイヤー(10)であって、

ASTM E1641又はASTM D2307(2005)に準じて計算した熱劣化温度指数が300℃以上である、

複合マグネットワイヤー(10)。

【請求項2】

金属ワイヤーが銅及び/又は銅合金を含有する、請求項1記載の複合マグネットワイヤー(10)。

【請求項3】

前記表面処理がトリメトキシフェニルシラン及び/又はトリエトキシフェニルシランを含有する、請求項1記載の複合マグネットワイヤー(10)。

【請求項4】

ポリイミドポリマー(18)がポリアミド酸であるポリ(ピロメリット酸二無水物−コ−4,4■−オキシジアニリン)及び/又はポリアミド酸であるポリ(ビフェニルテトラ

カルボン酸二無水物−コ−フェニレンジアミン)を含有する、請求項1記載の複合マグネットワイヤー(10)。

【請求項5】

コーティング(14)が約1%〜約6%の表面処理アルミナナノ粒子(20)を含有する、請求項1記載の複合マグネットワイヤー(10)。

【請求項6】

アルミナナノ粒子(20)の平均粒径が約100ナノメートル(nm)未満である、請求項1記載の複合マグネットワイヤー(10)。

【請求項7】

アルミナナノ粒子(20)の平均粒径が約20nm〜約50nmである、請求項1記載の複合マグネットワイヤー(10)。

【請求項8】

アルミナナノ粒子(20)をポリイミドポリマー(18)と混合してポリイミド混合物を形成し、アルミナナノ粒子の外表面には表面処理が施されており、表面処理がフェニルシランを含有し、

ワイヤー(12)を被覆ダイ(34)に通過させることによりポリイミド混合物でワイヤー(12)を被覆し、

被覆ワイヤーを約380℃〜約410℃の温度で加熱し、

被覆ワイヤーを冷却し、

被覆ワイヤーを約425℃〜約475℃の温度のアニールオーブン(46)に約15〜約30フィート/分の速度で通過させることにより被覆ワイヤーをアニールし、

アニール後の被覆ワイヤーを冷却し、

被覆ワイヤーを金属スプールに巻き、

巻いたワイヤーを約300℃〜約400℃で約20〜約40分間加熱し、

加熱後の巻きワイヤーを冷却する工程を含む、

複合マグネットワイヤー(10)の製造方法(60)。

【請求項9】

アルミナナノ粒子(20)をポリイミドポリマー(18)と混合する工程で約1重量%〜約6重量%のアルミナナノ粒子をポリアミドポリマーと混合する、請求項8記載の方法(60)。

【請求項10】

表面処理がトリメトキシフェニルシラン及び/又はトリエトキシフェニルシランを含有し、ポリイミドポリマーがポリアミド酸であるポリ(ピロメリット酸二無水物−コ−4,4’−オキシジアニリン)及び/又はポリアミド酸であるポリ(ビフェニルテトラカルボン酸二無水物−コ−フェニレンジアミン)を含有する、請求項8記載の方法(60)。

【請求項1】

金属ワイヤー(12)及びワイヤーの外表面(16)に設けたコーティング(14)を有し、前記コーティングがポリイミドポリマー(18)及びポリイミドポリマーに分散した複数のアルミナナノ粒子(20)を含有し、アルミナナノ粒子の外表面には表面処理が施されており、表面処理がフェニルシランを含有する、複合マグネットワイヤー(10)であって、

ASTM E1641又はASTM D2307(2005)に準じて計算した熱劣化温度指数が300℃以上である、

複合マグネットワイヤー(10)。

【請求項2】

金属ワイヤーが銅及び/又は銅合金を含有する、請求項1記載の複合マグネットワイヤー(10)。

【請求項3】

前記表面処理がトリメトキシフェニルシラン及び/又はトリエトキシフェニルシランを含有する、請求項1記載の複合マグネットワイヤー(10)。

【請求項4】

ポリイミドポリマー(18)がポリアミド酸であるポリ(ピロメリット酸二無水物−コ−4,4■−オキシジアニリン)及び/又はポリアミド酸であるポリ(ビフェニルテトラ

カルボン酸二無水物−コ−フェニレンジアミン)を含有する、請求項1記載の複合マグネットワイヤー(10)。

【請求項5】

コーティング(14)が約1%〜約6%の表面処理アルミナナノ粒子(20)を含有する、請求項1記載の複合マグネットワイヤー(10)。

【請求項6】

アルミナナノ粒子(20)の平均粒径が約100ナノメートル(nm)未満である、請求項1記載の複合マグネットワイヤー(10)。

【請求項7】

アルミナナノ粒子(20)の平均粒径が約20nm〜約50nmである、請求項1記載の複合マグネットワイヤー(10)。

【請求項8】

アルミナナノ粒子(20)をポリイミドポリマー(18)と混合してポリイミド混合物を形成し、アルミナナノ粒子の外表面には表面処理が施されており、表面処理がフェニルシランを含有し、

ワイヤー(12)を被覆ダイ(34)に通過させることによりポリイミド混合物でワイヤー(12)を被覆し、

被覆ワイヤーを約380℃〜約410℃の温度で加熱し、

被覆ワイヤーを冷却し、

被覆ワイヤーを約425℃〜約475℃の温度のアニールオーブン(46)に約15〜約30フィート/分の速度で通過させることにより被覆ワイヤーをアニールし、

アニール後の被覆ワイヤーを冷却し、

被覆ワイヤーを金属スプールに巻き、

巻いたワイヤーを約300℃〜約400℃で約20〜約40分間加熱し、

加熱後の巻きワイヤーを冷却する工程を含む、

複合マグネットワイヤー(10)の製造方法(60)。

【請求項9】

アルミナナノ粒子(20)をポリイミドポリマー(18)と混合する工程で約1重量%〜約6重量%のアルミナナノ粒子をポリアミドポリマーと混合する、請求項8記載の方法(60)。

【請求項10】

表面処理がトリメトキシフェニルシラン及び/又はトリエトキシフェニルシランを含有し、ポリイミドポリマーがポリアミド酸であるポリ(ピロメリット酸二無水物−コ−4,4’−オキシジアニリン)及び/又はポリアミド酸であるポリ(ビフェニルテトラカルボン酸二無水物−コ−フェニレンジアミン)を含有する、請求項8記載の方法(60)。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−134140(P2012−134140A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−268452(P2011−268452)

【出願日】平成23年12月8日(2011.12.8)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2011−268452(P2011−268452)

【出願日】平成23年12月8日(2011.12.8)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]