高濃度酸素溶解水の製造方法及び製造装置、製造した高濃度酸素溶解水の使用方法

【課題】従来から高濃度酸素溶解水の製造は種々の方法で行われてきたが、いずれも得られる濃度が不十分であったり、コスト的に実現が難しかったりした。本発明は、高濃度酸素溶解水を簡単かつ安価で製造できる方法や装置を提供する。

【解決手段】酸素含有気泡を有する2以上の旋回流34を衝突させることにより前記気泡をより微細化するとともに、気泡中の酸素を前記水流中に大量に溶解させる。両水流は両水流の流速の和に等しい速度で衝突するが、その衝撃は単独の水流が静止面に衝突する際の数倍から十数倍に達し、各水流に最大限の衝撃が与えられ、水流中の気泡が破壊されて微細化し、気泡中の酸素の水流中への溶解が促進される。

【解決手段】酸素含有気泡を有する2以上の旋回流34を衝突させることにより前記気泡をより微細化するとともに、気泡中の酸素を前記水流中に大量に溶解させる。両水流は両水流の流速の和に等しい速度で衝突するが、その衝撃は単独の水流が静止面に衝突する際の数倍から十数倍に達し、各水流に最大限の衝撃が与えられ、水流中の気泡が破壊されて微細化し、気泡中の酸素の水流中への溶解が促進される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高濃度酸素溶解水の製造方法及び製造装置に関し、より詳細には水流を衝突させる手法により簡単かつ確実に高濃度酸素溶解水を製造する方法及び装置、及び製造した溶解水の使用方法に関する。

【背景技術】

【0002】

従来から各種用途において酸素溶解水が使用され、あるいは用水の酸素や空気を吹き込んで殺菌等が行われている。

例えば従来下水、食品排水、厨房排水又は工業用水等の被処理対象水の処理方法として、活性汚泥法が知られていて、この活性汚泥法では、好気性微生物である活性汚泥の浮遊する処理槽内に排水を供給し、空気で曝気することにより、活性汚泥の生物学的酸化作用で原水中の有機物を酸化分解処理している。

【0003】

この空気曝気の際には、空気中の酸素濃度が約20%と低く、かつ空気が気泡として存在し空気中の酸素が前記被処理対象水中の有機物や微生物と十分に接触できないため、満足できる殺菌効率が得られないことが多い。十分な殺菌効率を得るためには、装置を大型化する必要があり、コストと設置面積が増大するだけでなく、安定した運転を行うためには高度な技術と煩雑な管理が必要となる問題もある。

このような問題を解消するために、曝気対象水を衝突面に衝突させて空気を巻き込みやすくする方法が提案されている(特許文献1)。しかしこの方法では僅かな空気巻き込みしか起らず、曝気効果の上昇には十分寄与できない。

【特許文献1】特開2003−94089号公報

【0004】

前記活性汚泥法では、装置の大型化以外に、酸素富化ガスを使用したり、強烈な攪拌を行って酸素と被処理対象水の接触を促進している。しかし通常の活性汚泥法では被処理対象水の水量が莫大であり前者の高価なガスを使用する方法は現実的でない。後者の攪拌法

も余分な設備が必要になり、溶解効果の向上はさほどでもない。

このように現在の活性汚泥法では、空気曝気の際の酸素と被処理対象水中の微生物等の接触が不十分であり、この接触を十分行えるように改良できれば被処理対象水の処理効率が大幅に上昇する。

【0005】

更に前記活性汚泥法以外でも、高濃度酸素の溶解水は汎用されている。

例えば湖沼やダム等の閉鎖水域、あるいは流量の少ない河川では、水流が停滞して微生物の繁殖による水質の悪化が大きな問題になっている。これらの水域に高濃度酸素の溶解水を供給すると、酸素の殺菌効果で微生物が死滅して顕著な水質改善が達成できる。しかしこの顕著な水質改善のためには、莫大な量の高濃度酸素溶解水が必要になり、従来法で製造された高濃度酸素溶解水を使用する前記水流改善は実質的に不可能である。

つまりこのための従来法として、陸上に設置したポンプにより底層水を汲み上げ、酸素溶解装置により酸素を溶解し、生成する溶解水を底層に返送する手法がある。しかしこの方法でも酸素溶解が不十分で満足できる殺菌効果は得られないとともに、底層水汲み上げのためのコスト負担が大きくなる。

【0006】

魚類は水中に生息し、その生態は水中の溶存酸素量に大きく影響される。例えば金魚を高濃度酸素溶解水で飼育すると、常識では考えられないサイズまで成長することが知られている。これから類推して養殖場で高濃度酸素溶解水を使用すれば生育速度が速くなり、しかもサイズの大きい魚類や牡蠣などが養殖されると考えられる。しかし家庭におけるペットの飼育と異なり、養殖場では莫大な量の海水や淡水を必要とするため、高濃度酸素溶解水製造のコストに見合うだけの効果は現状では得られない。

【発明の開示】

【発明が解決しようとする課題】

【0007】

このように高濃度酸素溶解水を必要とする用途は多く存在し、その要請に応えるために種々の酸素溶解方法が提案されている。しかしいずれも満足できる濃度の酸素は溶解できず、できたとしてもコストが掛かり過ぎて現実的な手法として採用できないものであった。

従って本発明は、比較的簡単に高濃度酸素溶解水を製造できる方法と装置、及びこれにより得られた高濃度酸素溶解水により被処理対象水を処理する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明方法は、酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させることを特徴とする高濃度酸素溶解水の製造方法であり、本発明装置は、円筒体の先端側を半球状に成形しその中央に小孔を形成し、前記2個の小孔を対向させて直線状に配置した2本の供給管と、当該前記2本の供給管のそれぞれの基端側に形成された、接線方向から酸素含有気泡を有する水流を供給する水流供給口、及び水流取出口を含んで成ることを特徴とする高濃度酸素溶解水の製造装置、及びこれにより得られる高濃度酸素溶解水による被処理対象水の処理方法である。

【0009】

以下本発明を詳細に説明する。

本発明では、酸素含有気泡を有する2以上の水流を衝突させる。これにより前記気泡が破壊されて微細(細分)化されるとともに、気泡中の酸素の前記水流への溶解が促進される。

従来の曝気処理等において処理対象水を衝突面に衝突させて空気溶解を促進させる手法は、従来の特許文献では「空気を巻き込む」と表現され、気泡の破壊や空気や酸素の溶解が促進されるという記載はない。この処理対象水が衝突面に衝突することにより前記処理対象水中の気泡が微細化されるとしても、衝突面は大気と接触しているため、気泡が前記処理対象水から周囲に飛散してしまう可能性もあり、効果的な溶解方法とは言い難い。

【0010】

これに対し本発明では、酸素含有気泡を有する2以上の水流を衝突させ、その衝撃により前記水流中の気泡が微細化されそのまま当該水流中に残存する。これにより気泡の表面積が増加して気泡中の酸素の水流への溶解が促進される。

本発明の水流は、通常はポンプで原水(例えば水道水)を送水することにより、酸素含有気泡、通常は空気泡を含む水として得られるが、用途によっては、前もって空気を吹き込んで空気濃度を増加させたり、水道水を浄化して不純物濃度を更に減少させておいても良い。

【0011】

本発明では、このような酸素含有気泡を有する複数の水流を衝突させる。水流の数は2本として、互いに180°で衝突させること、つまり正面衝突させることが望ましい。これにより両水流が両水流の流速の和に等しい速度で衝突し、その衝撃は単独の水流が静止面に衝突する際の数倍から十数倍に達し、各水流に最大限の衝撃が与えられ、水流中の気泡が破壊されて微細化し、気泡中の酸素の水流中への溶解が促進される。

前記水流の本数や衝突角度はこれに限定されず、3本の水流を120°で衝突させたり、4本の水流を90°で衝突させたりすることも可能であり、更に2本の水流を180°以外の角度で衝突させることも可能である。いずれの場合でも、気泡を有する水流が静止面に衝突する場合よりかなり大きな衝撃が各水流に与えられ、気泡の破壊と酸素の水流への溶解が促進される。

【0012】

常温常圧における酸素の水への溶解度は約数ppmであるが、本発明方法によると酸素の溶解度はより上昇する。

本発明における2本以上の水流は可能な限り速い速度で衝突することが望ましい。そのためには、衝突直前に小径の孔やスリットを通過させることが望ましい。

しかし単に速度を最大限に増加させるのではなく、2本の水流の場合、両水流の性質に僅かに差異を生じさせても良く、例えば一方の流速を他方より遅くしたり、両水流中の気泡径を異ならせたりすることができる。大径の気泡と小径の気泡が衝突すると、小径の気泡が大径の気泡に衝突して大径の気泡の破壊速度を速めると推測できる。

【0013】

前記水流は、2本の直線状の円筒体の各一方端を対向させて直線状に配置し、前記2本の管の他端側からポンプで水流を送り込み、前記対向端側で衝突させても良いが、この方法では高速な水流を得にくい。従って本発明の高濃度酸素溶解水の製造装置は次の形態を有することが望ましい。

つまり比較的大径の円筒体の先端側を半球状に成形しその中央に小孔を形成した供給管2本を、前記2個の小孔を対向させて直線状に配置し、前記2本の供給管のそれぞれの基端側に接線方向から、酸素含有気泡を有する水流を供給することが望ましい。これらの水流は旋回しながら供給管の内壁に接触し先端側に向けて加速しながら移動して前記小孔から高速で噴出し、対向する小孔から噴出した2本の水流が両小孔間の空間で衝突して、互いに激しい衝撃を与え合う。

【0014】

前記円筒体はその内壁を先端以外が等径になるよう成形しても良いが、基端側から先端側に向けて内向き傾斜させておくと、加速が促進され、より高速で水流同士の衝突が実現する。

この衝撃により前述した通り、水流中の気泡が破壊されて更に小径の多数の気泡に微細化される。これにより気泡の表面積が増加して水流中への酸素溶解が促進されて高濃度酸素溶解水が得られる。

【0015】

このように得られる高濃度酸素溶解水は水流取出口から装置外に取り出されるが、この水流取出口に1又は2以上の通孔を有する邪魔板を設置しても良い。この邪魔板は、水流取出しの抵抗となり、水流を前記小孔間の空間に長時間滞留させて酸素の溶解を促進させることができる。

これとは逆に、邪魔板を設置した前記水流取出口からポンプ等で吸引して高濃度酸素溶解水を取出しても良い。

このような構成の装置を使用すると、前述した通りの濃度の酸素が溶解した溶解水が得られ、本発明における高濃度酸素溶解水とは、この範囲の酸素が溶解した溶解水を意味する。

【0016】

本発明装置の操業に必要なエネルギーは、基本的には水流を生成させて装置本体に供給するエネルギーのみであり、非常に経済的である。

このような好ましい構成を有する本発明の高濃度酸素溶解水の製造装置は大別して3種類の使用形態がある。第1は、装置全体を被処理対象水中に浸漬する形態であり、第2は、装置を大気中で使用し、生成する高濃度酸素溶解水を装置外に取り出し、取り出した溶解水を必要な用途に使用する形態であり、第3は、被処理対象水を本装置を使用して高濃度酸素溶解水とした後に当該装置から取り出して、この溶解水を必要な用途に使用後、前記装置に循環して再使用する形態である。但し本発明の用途はこれらに限定されない。

【0017】

第1の形態として、活性汚泥法等による排水処理、湖沼や河川などの停滞する水の水質改善、養魚場水の酸素富化、海水を使用する設備(例えば火力発電所や原子力発電所)の配管中の貝類や藻類等の生育や付着防止、生簀や遠洋漁業の漁船の水槽内の酸素富化、プール水の浄化、浄水場での貯留水の浄化などが挙げられる。

この形態、例えば活性汚泥法による排水処理では、処理ライン中の曝気槽に前記高濃度酸素溶解水製造装置本体を沈めておき、水流供給のためのポンプは槽外に設置しておくことが望ましい。前記曝気槽に供給される排水(廃水)には、微生物、カビ、廃薬品などが含まれているが、装置本体で製造される高濃度酸素溶解水は、水流取出口から曝気槽内に噴出し、被処理対象水である前記排水に、前記微生物等と接触しやすい形態の十分な酸素を供給して微生物等を酸化し死滅させる。なおこの形態では微生物を含む排水が水流として前記装置内に供給され、2本の水流が激しく衝突することになるが、当該衝突は水流中の微生物にも大きな衝撃を与え、この衝撃によって一部の微生物は損傷しあるいは場合によっては死滅すると推測できる。

【0018】

更に例えば現在プール水は、次亜塩素酸やオゾンなどで消毒殺菌を行っているが、これらは劇薬であり、人体に接触すると、炎症を起こすなどの欠点があり、しかも前述薬剤は多大な製造コストを要する。

本発明の高濃度酸素溶解水製造装置をプール中に沈めておけば、僅かなエネルギーで高濃度酸素溶解水によりプール水の消毒殺菌ができ、しかも使用する酸素は無害であるため、プールの使用者に対する安全性が万全である。

【0019】

更に湖沼や河川などで水が滞留すると、微生物などが繁殖して水質を汚染する。又工場排水が流入して湖沼などの汚染が生じることもある。このような場合に、本発明装置を使用すると、湖沼水や河川水の酸素溶解量を増大させ、更に滞留水を攪拌して滞留による欠点を解消できる。

湖沼や河川ではエネルギー供給が通常より困難であるため、水流を太陽エネルギー及び/又は風力エネルギーを利用して生成させても良い。

【0020】

前記第2の形態として、水耕栽培水、カップ式自動販売機用貯水、薬剤希釈水、染料やインクや塗料の希釈水、各種飲料の希釈水、医薬品用水、磁気記録用ハードディスク洗浄用水及び半導体洗浄用水の前処理がある。

例えば水耕栽培水の前処理を行うと、水耕栽培水に含まれる微生物類を死滅させるとともに水に酸素を溶解させ、処理後の水耕栽培水を培地へ供給することにより、栽培対象に適度の酸素を付与できる。

又カップ式自動販売機は使用頻度が少ないと原料水が長く自動販売機内に留まり、しかも缶入り飲料と異なり、密封されていないため、汚染が起こりやすい。本発明装置で製造された高濃度酸素溶解水をそのまま原料水として使用すると汚染のない飲料を提供できる。本発明を本形態の他の用途に関しても、殺菌と酸素富化による水質改善が達成できる。

なお浸漬型として説明した前記第1の形態の各用途の場合も、装置を浸漬せずに大気中で使用し、生成する高濃度酸素溶解水を装置外に取り出し、取り出した溶解水を各用途で使用するようにしても良い。

【0021】

第3の形態としては、浴場水(温泉水、風呂水)、熱交換器冷却水、ボイラー水、製紙洗浄水などの循環浄化がある。これらの被処理対象水の場合、第1の形態の浸漬型も可能であるが、入浴客の存在や、設置スペースや周囲状況からの制約等から第3の形態とすることが望ましい。

浴場水の場合は、浴槽から抜き出した浴場水を浴槽から離れた処理槽に導き、この処理槽で本発明装置により浄化し、浄化した浴場水を前記浴槽に循環させて浴槽内の水を清浄な状態に維持できる。

【発明の効果】

【0022】

本発明は、酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させるという簡単な操作により、高濃度酸素溶解水の製造を可能にしている。

このような酸素含有気泡を有する複数の水流を衝突させると、衝突角度にもよるが、各水流が最大で各水流の流速の和に等しい速度で衝突する。その際の衝撃は、単に1本の水流が衝撃面に衝突する際の2倍になるのではなく、衝突速度の増加に応じて指数級数的に増大して各水流に最大限の衝撃が与えられる。これにより水流中の気泡が破壊され、気泡中の酸素の水流中への溶解が促進される。

【発明を実施するための最良の形態】

【0023】

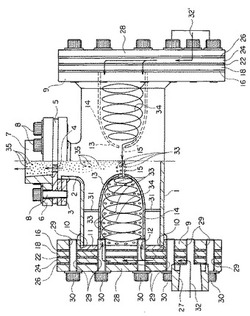

次に本発明に係る高濃度酸素溶解水製造装置の一例を添付図面に基づいて説明するが、これは本発明を限定するものではない。

図1は、本発明に係る高濃度酸素溶解水製造装置の一例を示す部分縦断面図、図2は、図1の装置の部分分解斜視図、図3は図1の装置の3枚の案内板と3枚のスペーサーの側面図(ボルト孔は省略)である。

【0024】

横向き円筒形の外筒1はその上面中央に上向きに折曲げられた高濃度酸素溶解水の案内管2を有し、その案内管2の上端縁には外向きに水平フランジ3が接合されている。

この水平フランジ3の上面にはやや小径で4個(1個のみを図示)の通孔4を有する邪魔板5が位置し、この邪魔板5上には水平フランジ6付きの高濃度酸素溶解水取出(噴出)口7が設置され、前記両水平フランジ3、6をボルト8で締め付けることにより、前記高濃度酸素溶解水取出口7を前記外筒1に固定している。

【0025】

前記外筒1の両端の外周側には、上部が半円状に湾曲する支持板9が接合され、この支持板9と前記外筒1との接合部の円孔10には内筒取付板(フランジ)11が嵌め込まれている。この内筒取付板11の中央の円孔12には、先端側が半球状の噴出部13として成形された円筒状の旋回内筒14の基端部外縁が接合され、更に前記噴出部13先端中央には小径の噴出孔15が形成されている。なお両噴出部13の両噴出孔15、15´のうち、図1の左方の噴出孔15の径は右方の噴出孔15´の径より小さくなるように成形されている。両噴出孔の孔径は同一でも構わない。

【0026】

前記支持板9及び内筒取付板11の外側面には、図3に示す3枚の案内板と3枚のスペーサーが積層されている。前記支持板9及び内筒取付板11に接触する第1スペーサー16は、前記内筒14に対応する円孔17が形成され、この第1スペーサー16に接触する第1案内板18には、前記第1スペーサー16の円孔17に対応しかつ上下の接線方向に切り込み19が形成された旋回流形成孔20が穿設されている。

【0027】

この第1案内板18の外側には、前記切り込み19の先端部に対応する個所に左右1対の縦方向の切り欠き21を有する第2スペーサー22が接している。この第2スペーサー22の外側には、両上端部が前記1対の切り欠き21と整合し、全体的に上向き「コ」字状に成形された通孔23が形成された第2案内板24が接触している。

この第2案内板24の外側には、前記通孔23の下部の水平孔の一部と重なるように円孔25が形成された第3スペーサー26が接触している。この第3スペーサー26の外側には、前記円孔25に対応する個所に、酸素含有気泡水流の供給口27を有する第3案内板28が接触している。

【0028】

これらの3枚の案内板18、24、28と3枚のスペーサー16、22、26はそれぞれに穿設されたボルト孔29にボルト30を締着することにより互いに一体化され、かつ前記支持板9に固定されている。

なお31は旋回内筒14の周囲に接合され、かつその外縁が前記外筒1内壁に密着するよう構成した遮蔽板である。

【0029】

このような構成を有する高濃度酸素溶解水製造装置による高濃度酸素溶解水製造の要領を説明する。

ポンプ等で生成させた酸素含有気泡、通常は空気含有気泡を有する2本の水流32、32´を図1の左右の第3案内板28のそれぞれの供給口27から供給する。これらの水流のうち左方の水流32は、第3スペーサー26の円孔25を通って第2案内板24の通孔23に達し、ここで図3に示したように左右に分かれてこの通孔23の両側の縦方向の溝に供給される。これらの水流は第2スペーサー22の切り欠き21を通って第1案内板18の両切り込み19の先端部に供給される。両水流はこの切り込み19の先端部から旋回流形成孔20にその接線方向から高速供給され、第1スペーサー16の円孔17から旋回内筒14内に達し、旋回内筒14の内壁に沿って気泡33を有する旋回流34を形成する。

【0030】

この旋回流34は前記内筒14先端の噴出部13に達し、半球状内壁に接触しながら速度を速め、前記噴出孔15から他方の噴出孔15´に向けて噴出する。

右方の供給口から供給された水流も同様にして旋回流として噴出孔15´に達し、噴出孔15´から他方の噴出孔15に向けて噴出する。

左右の旋回流34は直線状の水流として、内筒14内の両噴出孔15、15´の中間で衝突する。この衝突の衝撃は2本の旋回流34の速度の倍になるのではなく、指数級数的に増大する。従って両水流中に含まれる気泡33は水流衝突による衝撃で更に微細化し、微細気泡35となるとともに、気泡としての表面積が幾何級数的に増大し、水との接触機会が増加して空気中の酸素が水に溶解してその溶解度が最大になる。

【0031】

更に、例えば水流を衝撃面に衝突させて酸素溶解を行う場合には、大気中に酸素が放散しやすく、溶解度が十分上昇しないことがある。これに対し、図示の例では、水流の衝突地点では気泡が大気に開放されていないため、酸素の溶解効率は最大になる。

しかも内筒14から外筒1内空間に移行した水流が、邪魔板5及び遮蔽板31により狭い空間内に閉じ込められるため、気泡の微細化が促進される。

【0032】

前述の通り、両噴出孔15、15´の孔径を異ならせてあり、小さい孔径の左方の噴出孔15から噴出する水流中の気泡は、右方の噴出孔15´から噴出する水流中の気泡より気泡径が小さくなる。気泡径の異なる気泡が衝突すると、衝突する気泡間に乱れが生じて気泡の破壊が促進されると推測できる。同様の理由で噴出孔15、15´から噴出する両水流の速度を異ならせても良い。

更に図示の例とは異なり、半球状の噴出部13以外の内筒14の内壁を噴出部13方向に向けて内向き傾斜させて噴出孔15、15´から噴出する水流の速度を増大させても良い。

なお前述の邪魔板5は使用しなくても良く、邪魔板により生成する高濃度酸素溶解水の装置内での滞留を促進するのとは逆に、高濃度酸素溶解水取出口7からポンプ等で吸引して高濃度酸素溶解水の取出しを促進しても良い。

【0033】

図4は、図1〜3に例示した高濃度酸素溶解水製造装置を湖沼に設置した例を示す概略図である。

図示の例では、図1に示した高濃度酸素溶解水製造装置41を湖沼42の底面43に設置してある。

湖沼の水面44には筏45を浮かべてあり、この筏45には水流生成ポンプ46が搭載されている。このポンプ46には湖沼水汲上げ管47と水流供給管48が接続され、当該水流供給管48の先端は分岐されて、前記装置41の左右1対の気泡水流の供給口27に接続されている。

【0034】

前記ポンプ46を作動させると、湖沼水汲上げ管47から湖沼水を汲み上げて空気の気泡を含有する気液混合水とし、前記水流供給管48を通して前記装置41の気泡水流の供給口27に供給する。当該両供給口27に供給された2本の水流は、図1と同様にして互いに衝突して多数の微細気泡35を有する高濃度酸素溶解水を生成し、この溶解水を高濃度酸素溶解水噴出口49から湖沼42中に噴出させる。この高濃度酸素溶解水は湖沼水に富化酸素を供給して湖沼水の酸化殺菌を行うとともに、湖沼水全体を攪拌する。

【0035】

これにより湖沼水の浄化を実施できる。この浄化作業で必要中エネルギーはポンプ駆動のためのエネルギーのみであり、前記筏45にソーラーパネルや風力発電機を積んでおき、これらで発生するエネルギーをポンプ駆動エネルギーとして使用すると、人為的なエネルギーなしに湖沼水の浄化を達成できる。

本装置は常時作動させる必要はなく、間欠的に運転させても良い。特に得られる水力及び風力エネルギーが常時作動に不足する場合は、間欠運転とすることが好ましい。

又図示の例と異なり、ポンプを湖底に沈めずに筏45の上に設置し、このポンプに湖沼水を供給して高濃度酸素溶解水を生成し、この溶解水を筏の板の間から湖沼に噴出させても良い。

【0036】

図5は、本発明に係る高濃度酸素溶解水製造装置の他の例を示す部分縦断面図、図6は、図5の平面図、図7は図5のA−A線縦断側面図である。

【0037】

外形が直方体状の高濃度酸素溶解水製造装置51は、中央部の装置本体52とその両側面に固定された1対の端面部材53から成っている。装置本体52の高さ方向の中央やや上部には当該装置本体52を横方向に貫通する旋回内筒取付孔54が、又前記装置本体52の下部近傍には当該装置本体52を横方向に貫通する水流供給用通孔55がそれぞれ形成されている。

前記旋回内筒取付孔54の中央上面には、高濃度酸素溶解水取出(噴出)口56が穿孔されている。前記水流供給孔55の中央には外側(図5の前後)に向けて1対の水流供給口57が穿孔されている。

【0038】

前記装置本体52の左右両端の外周近傍には長円形の段部58が形成されている。

先端側が半球状の噴出部59として成形された円筒状の旋回内筒60基端部外縁に溶接されかつ前記段部58の内方形状と同じ外形を有するよう成形された内筒取付板(フランジ)61が接合され、更に前記噴出部59先端中央には小径の噴出孔62が形成されている。

前記内筒取付板61には、旋回内筒60の基端の開口と同じ径の円孔を有するパッキン63が密着している。このパッキン63の外面には、前記旋回内筒取付孔54の空間と前記水流供給通孔55の空間を連結する凹部65が内面に形成された前記端面部材53が密着し、前記装置本体52、前記内筒取付板61、前記パッキン63及び前記端面部材53が複数のボルト66で締着され一体化している。

【0039】

前記凹部65内の空間は、図7に示すように、前記水流供給通孔55から前記水流供給通孔55を経て供給される水流を、図7の左右に分流するように構成され、更に分流された水流を上方向に導く第1導管67を第2導管68を有している。第1導管67はその中の水流を前記旋回内筒60の上縁部に接線方向から供給できるよう成形され、第2導管68はその中の水流を前記旋回内筒60の下縁部に接線方向から供給できるよう成形されている。なお両導管67、68の前記旋回内筒60との接続部は先細状として旋回内筒60へ供給される水流が加速されるようにしている。

旋回内筒60に供給された水流は図1〜3の装置の場合と同様にして旋回内筒60の内壁に沿って気泡33を有する旋回流34を形成し、更に前記噴出孔62から他方の噴出孔に向けて噴出し、他方の水流と衝突し、水流衝突による衝撃で水流中の気泡は更に微細化し、気泡としての表面積が幾何級数的に増大し、水との接触機会が増加して空気中の酸素が水に溶解してその溶解度が最大になる。

【0040】

図8は、本発明に係る高濃度酸素溶解水製造装置の更に他の例を示す分解斜視図である。

外形が直方体状の高濃度酸素溶解水製造装置71は、中央部の装置本体72とその両側面に固定された左右各3対の第1案内板73、第2案内板74及び第3案内板75、及び第3案内板75に接触する左右1対の端面部材76から成っている。

【0041】

前記第1案内板73には、上部の第1補助孔77と下部の第1気液混合流供給孔78が形成されている。前記第2案内板74には、第2補助孔79と下部の第2気液混合流供給孔80が形成されている。前記第3案内板75には、第3補助孔81と下部の第3気液混合流供給孔82が形成されている。前記第2案内板74の第2補助孔79には、図5及び6と同じ構成の旋回内筒83の基端部が嵌合されている。左右両端の端面部材76には内側に面した気液混合流供給溝84が形成され、この溝84は、下端中央が前記第3気液混合流供給孔82に連結され、前後方向に延びた後、上向きに折り曲げられ、再度内向きに折り曲げられて、前記第3補助孔81に接線方向から連結されている。

【0042】

装置本体72の前面及び後面のそれぞれ中央下部には気液混合流供給口85が、それぞれ本体72の上面には、高濃度酸素溶解水取出(噴出)口86が設置されている。

前記第1〜第3気液混合流供給孔は、気液混合流供給路を形成し、前記気液混合流供給口85から供給される気液混合流を、前記気液混合流供給路から端面部材76へ供給する。ここで気液混合流は、前記溝84に沿って第3補助孔81に接線方向から供給されて、第3案内板75の第3補助孔81から前記旋回内筒83内壁に向けて旋回流を形成する。

この旋回流は前記旋回内筒83の先端の半球部の噴出孔から噴出し、両噴出孔から噴出する気液混合流が衝突して衝撃を生じさせ、前述した通り、高濃度酸素溶解水が得られ、この高濃度酸素溶解水が高濃度酸素溶解水取出(噴出)口86から取り出される。

【0043】

次に本発明の高濃度酸素溶解水製造の実施例を記載するが、本発明はこれらに限定されるものではない。

【0044】

[実施例1]

図1〜3に示した高濃度酸素溶解水製造装置を使用した。

外筒の直径53mm、長さ130mm、案内管及び高濃度酸素溶解水取出口の内径23mm、邪魔板の通孔4個で通孔径は各3mm、内筒の内径32mm、内筒の基端から先端(噴出孔)までの長さ55mm、半球状の噴出部の長さ10mm、噴出孔径2mmとし、スペーサー以外はステンレス製とした(図1と異なり両噴出孔径は同一にした)。この装置を、縦2m、横1.5m、深さ0.7mで水道水を深さ0.5mまで満たした硬質プラスチック製の容器に沈めた。この水道水中の酸素濃度は0.1ppm以下であった。

【0045】

市販のポンプの一方を水道水の蛇口に、他端を前記容器中の装置の2本の酸素含有気泡水流供給口に接続した。ポンプを作動させ、16.6リットル/分で空気気泡を発生させた水道水を、前記装置に供給した。これにより前記装置の高濃度酸素溶解水取出口から高濃度酸素溶解水が前記容器内に噴出した。

噴出水は外観上、白濁していて、これは超微細な空気気泡が懸濁しているからと推測できる。1分後の容器内の水道水の酸素濃度は12ppmに上昇し、更に上昇して3分後に、16ppm以上で飽和した。

【0046】

[比較例1]

縦2m、横1.5m、深さ0.7mで水道水を深さ0.5mまで満たした硬質プラスチック製の容器中の水を攪拌し、その中に空気を20リットル/分で吹き込んだ。

1分後の容器内の水の酸素濃度は3ppm、3分後は5ppm以下であった。

【図面の簡単な説明】

【0047】

【図1】本発明に係る高濃度酸素溶解水製造装置の一例を示す部分縦断面図。

【図2】図1の装置の部分分解斜視図。

【図3】図1の装置の3枚の案内板と3枚のスペーサーの側面図。

【図4】図1〜3に例示した高濃度酸素溶解水製造装置を湖沼に設置した例を示す概略図。

【図5】本発明に係る高濃度酸素溶解水製造装置の他の例を示す部分縦断面図。

【図6】図5の平面図。

【図7】図5のA−A線縦断側面図。

【図8】本発明に係る高濃度酸素溶解水製造装置の更に他の例を示す分解斜視図。

【符号の説明】

【0048】

1 外筒

5 邪魔板

7 高濃度酸素溶解水取出口

9 支持板

11 内筒取付板

13 噴出部

14 旋回内筒

15、15´ 噴出孔

16、22、26 スペーサー

18、24、28 案内板

20 旋回流形成孔

27 酸素含有気泡水流供給口

32、32´ 水流

33 気泡

34 旋回流

35 微細気泡

41 高濃度酸素溶解水製造装置

42 湖沼

45 筏

46 水流生成ポンプ

51 高濃度酸素溶解水製造装置

52 装置本体

53 端面部材

54 旋回内筒取付孔

56 高濃度酸素溶解水取出口

57 水流供給口

59 噴出部

60 旋回内筒

61 内筒取付板

62 噴出孔

71 高濃度酸素溶解水製造装置

72 装置本体

76 端面部材

83 旋回内筒

86 高濃度酸素溶解水取出口

【技術分野】

【0001】

本発明は、高濃度酸素溶解水の製造方法及び製造装置に関し、より詳細には水流を衝突させる手法により簡単かつ確実に高濃度酸素溶解水を製造する方法及び装置、及び製造した溶解水の使用方法に関する。

【背景技術】

【0002】

従来から各種用途において酸素溶解水が使用され、あるいは用水の酸素や空気を吹き込んで殺菌等が行われている。

例えば従来下水、食品排水、厨房排水又は工業用水等の被処理対象水の処理方法として、活性汚泥法が知られていて、この活性汚泥法では、好気性微生物である活性汚泥の浮遊する処理槽内に排水を供給し、空気で曝気することにより、活性汚泥の生物学的酸化作用で原水中の有機物を酸化分解処理している。

【0003】

この空気曝気の際には、空気中の酸素濃度が約20%と低く、かつ空気が気泡として存在し空気中の酸素が前記被処理対象水中の有機物や微生物と十分に接触できないため、満足できる殺菌効率が得られないことが多い。十分な殺菌効率を得るためには、装置を大型化する必要があり、コストと設置面積が増大するだけでなく、安定した運転を行うためには高度な技術と煩雑な管理が必要となる問題もある。

このような問題を解消するために、曝気対象水を衝突面に衝突させて空気を巻き込みやすくする方法が提案されている(特許文献1)。しかしこの方法では僅かな空気巻き込みしか起らず、曝気効果の上昇には十分寄与できない。

【特許文献1】特開2003−94089号公報

【0004】

前記活性汚泥法では、装置の大型化以外に、酸素富化ガスを使用したり、強烈な攪拌を行って酸素と被処理対象水の接触を促進している。しかし通常の活性汚泥法では被処理対象水の水量が莫大であり前者の高価なガスを使用する方法は現実的でない。後者の攪拌法

も余分な設備が必要になり、溶解効果の向上はさほどでもない。

このように現在の活性汚泥法では、空気曝気の際の酸素と被処理対象水中の微生物等の接触が不十分であり、この接触を十分行えるように改良できれば被処理対象水の処理効率が大幅に上昇する。

【0005】

更に前記活性汚泥法以外でも、高濃度酸素の溶解水は汎用されている。

例えば湖沼やダム等の閉鎖水域、あるいは流量の少ない河川では、水流が停滞して微生物の繁殖による水質の悪化が大きな問題になっている。これらの水域に高濃度酸素の溶解水を供給すると、酸素の殺菌効果で微生物が死滅して顕著な水質改善が達成できる。しかしこの顕著な水質改善のためには、莫大な量の高濃度酸素溶解水が必要になり、従来法で製造された高濃度酸素溶解水を使用する前記水流改善は実質的に不可能である。

つまりこのための従来法として、陸上に設置したポンプにより底層水を汲み上げ、酸素溶解装置により酸素を溶解し、生成する溶解水を底層に返送する手法がある。しかしこの方法でも酸素溶解が不十分で満足できる殺菌効果は得られないとともに、底層水汲み上げのためのコスト負担が大きくなる。

【0006】

魚類は水中に生息し、その生態は水中の溶存酸素量に大きく影響される。例えば金魚を高濃度酸素溶解水で飼育すると、常識では考えられないサイズまで成長することが知られている。これから類推して養殖場で高濃度酸素溶解水を使用すれば生育速度が速くなり、しかもサイズの大きい魚類や牡蠣などが養殖されると考えられる。しかし家庭におけるペットの飼育と異なり、養殖場では莫大な量の海水や淡水を必要とするため、高濃度酸素溶解水製造のコストに見合うだけの効果は現状では得られない。

【発明の開示】

【発明が解決しようとする課題】

【0007】

このように高濃度酸素溶解水を必要とする用途は多く存在し、その要請に応えるために種々の酸素溶解方法が提案されている。しかしいずれも満足できる濃度の酸素は溶解できず、できたとしてもコストが掛かり過ぎて現実的な手法として採用できないものであった。

従って本発明は、比較的簡単に高濃度酸素溶解水を製造できる方法と装置、及びこれにより得られた高濃度酸素溶解水により被処理対象水を処理する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明方法は、酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させることを特徴とする高濃度酸素溶解水の製造方法であり、本発明装置は、円筒体の先端側を半球状に成形しその中央に小孔を形成し、前記2個の小孔を対向させて直線状に配置した2本の供給管と、当該前記2本の供給管のそれぞれの基端側に形成された、接線方向から酸素含有気泡を有する水流を供給する水流供給口、及び水流取出口を含んで成ることを特徴とする高濃度酸素溶解水の製造装置、及びこれにより得られる高濃度酸素溶解水による被処理対象水の処理方法である。

【0009】

以下本発明を詳細に説明する。

本発明では、酸素含有気泡を有する2以上の水流を衝突させる。これにより前記気泡が破壊されて微細(細分)化されるとともに、気泡中の酸素の前記水流への溶解が促進される。

従来の曝気処理等において処理対象水を衝突面に衝突させて空気溶解を促進させる手法は、従来の特許文献では「空気を巻き込む」と表現され、気泡の破壊や空気や酸素の溶解が促進されるという記載はない。この処理対象水が衝突面に衝突することにより前記処理対象水中の気泡が微細化されるとしても、衝突面は大気と接触しているため、気泡が前記処理対象水から周囲に飛散してしまう可能性もあり、効果的な溶解方法とは言い難い。

【0010】

これに対し本発明では、酸素含有気泡を有する2以上の水流を衝突させ、その衝撃により前記水流中の気泡が微細化されそのまま当該水流中に残存する。これにより気泡の表面積が増加して気泡中の酸素の水流への溶解が促進される。

本発明の水流は、通常はポンプで原水(例えば水道水)を送水することにより、酸素含有気泡、通常は空気泡を含む水として得られるが、用途によっては、前もって空気を吹き込んで空気濃度を増加させたり、水道水を浄化して不純物濃度を更に減少させておいても良い。

【0011】

本発明では、このような酸素含有気泡を有する複数の水流を衝突させる。水流の数は2本として、互いに180°で衝突させること、つまり正面衝突させることが望ましい。これにより両水流が両水流の流速の和に等しい速度で衝突し、その衝撃は単独の水流が静止面に衝突する際の数倍から十数倍に達し、各水流に最大限の衝撃が与えられ、水流中の気泡が破壊されて微細化し、気泡中の酸素の水流中への溶解が促進される。

前記水流の本数や衝突角度はこれに限定されず、3本の水流を120°で衝突させたり、4本の水流を90°で衝突させたりすることも可能であり、更に2本の水流を180°以外の角度で衝突させることも可能である。いずれの場合でも、気泡を有する水流が静止面に衝突する場合よりかなり大きな衝撃が各水流に与えられ、気泡の破壊と酸素の水流への溶解が促進される。

【0012】

常温常圧における酸素の水への溶解度は約数ppmであるが、本発明方法によると酸素の溶解度はより上昇する。

本発明における2本以上の水流は可能な限り速い速度で衝突することが望ましい。そのためには、衝突直前に小径の孔やスリットを通過させることが望ましい。

しかし単に速度を最大限に増加させるのではなく、2本の水流の場合、両水流の性質に僅かに差異を生じさせても良く、例えば一方の流速を他方より遅くしたり、両水流中の気泡径を異ならせたりすることができる。大径の気泡と小径の気泡が衝突すると、小径の気泡が大径の気泡に衝突して大径の気泡の破壊速度を速めると推測できる。

【0013】

前記水流は、2本の直線状の円筒体の各一方端を対向させて直線状に配置し、前記2本の管の他端側からポンプで水流を送り込み、前記対向端側で衝突させても良いが、この方法では高速な水流を得にくい。従って本発明の高濃度酸素溶解水の製造装置は次の形態を有することが望ましい。

つまり比較的大径の円筒体の先端側を半球状に成形しその中央に小孔を形成した供給管2本を、前記2個の小孔を対向させて直線状に配置し、前記2本の供給管のそれぞれの基端側に接線方向から、酸素含有気泡を有する水流を供給することが望ましい。これらの水流は旋回しながら供給管の内壁に接触し先端側に向けて加速しながら移動して前記小孔から高速で噴出し、対向する小孔から噴出した2本の水流が両小孔間の空間で衝突して、互いに激しい衝撃を与え合う。

【0014】

前記円筒体はその内壁を先端以外が等径になるよう成形しても良いが、基端側から先端側に向けて内向き傾斜させておくと、加速が促進され、より高速で水流同士の衝突が実現する。

この衝撃により前述した通り、水流中の気泡が破壊されて更に小径の多数の気泡に微細化される。これにより気泡の表面積が増加して水流中への酸素溶解が促進されて高濃度酸素溶解水が得られる。

【0015】

このように得られる高濃度酸素溶解水は水流取出口から装置外に取り出されるが、この水流取出口に1又は2以上の通孔を有する邪魔板を設置しても良い。この邪魔板は、水流取出しの抵抗となり、水流を前記小孔間の空間に長時間滞留させて酸素の溶解を促進させることができる。

これとは逆に、邪魔板を設置した前記水流取出口からポンプ等で吸引して高濃度酸素溶解水を取出しても良い。

このような構成の装置を使用すると、前述した通りの濃度の酸素が溶解した溶解水が得られ、本発明における高濃度酸素溶解水とは、この範囲の酸素が溶解した溶解水を意味する。

【0016】

本発明装置の操業に必要なエネルギーは、基本的には水流を生成させて装置本体に供給するエネルギーのみであり、非常に経済的である。

このような好ましい構成を有する本発明の高濃度酸素溶解水の製造装置は大別して3種類の使用形態がある。第1は、装置全体を被処理対象水中に浸漬する形態であり、第2は、装置を大気中で使用し、生成する高濃度酸素溶解水を装置外に取り出し、取り出した溶解水を必要な用途に使用する形態であり、第3は、被処理対象水を本装置を使用して高濃度酸素溶解水とした後に当該装置から取り出して、この溶解水を必要な用途に使用後、前記装置に循環して再使用する形態である。但し本発明の用途はこれらに限定されない。

【0017】

第1の形態として、活性汚泥法等による排水処理、湖沼や河川などの停滞する水の水質改善、養魚場水の酸素富化、海水を使用する設備(例えば火力発電所や原子力発電所)の配管中の貝類や藻類等の生育や付着防止、生簀や遠洋漁業の漁船の水槽内の酸素富化、プール水の浄化、浄水場での貯留水の浄化などが挙げられる。

この形態、例えば活性汚泥法による排水処理では、処理ライン中の曝気槽に前記高濃度酸素溶解水製造装置本体を沈めておき、水流供給のためのポンプは槽外に設置しておくことが望ましい。前記曝気槽に供給される排水(廃水)には、微生物、カビ、廃薬品などが含まれているが、装置本体で製造される高濃度酸素溶解水は、水流取出口から曝気槽内に噴出し、被処理対象水である前記排水に、前記微生物等と接触しやすい形態の十分な酸素を供給して微生物等を酸化し死滅させる。なおこの形態では微生物を含む排水が水流として前記装置内に供給され、2本の水流が激しく衝突することになるが、当該衝突は水流中の微生物にも大きな衝撃を与え、この衝撃によって一部の微生物は損傷しあるいは場合によっては死滅すると推測できる。

【0018】

更に例えば現在プール水は、次亜塩素酸やオゾンなどで消毒殺菌を行っているが、これらは劇薬であり、人体に接触すると、炎症を起こすなどの欠点があり、しかも前述薬剤は多大な製造コストを要する。

本発明の高濃度酸素溶解水製造装置をプール中に沈めておけば、僅かなエネルギーで高濃度酸素溶解水によりプール水の消毒殺菌ができ、しかも使用する酸素は無害であるため、プールの使用者に対する安全性が万全である。

【0019】

更に湖沼や河川などで水が滞留すると、微生物などが繁殖して水質を汚染する。又工場排水が流入して湖沼などの汚染が生じることもある。このような場合に、本発明装置を使用すると、湖沼水や河川水の酸素溶解量を増大させ、更に滞留水を攪拌して滞留による欠点を解消できる。

湖沼や河川ではエネルギー供給が通常より困難であるため、水流を太陽エネルギー及び/又は風力エネルギーを利用して生成させても良い。

【0020】

前記第2の形態として、水耕栽培水、カップ式自動販売機用貯水、薬剤希釈水、染料やインクや塗料の希釈水、各種飲料の希釈水、医薬品用水、磁気記録用ハードディスク洗浄用水及び半導体洗浄用水の前処理がある。

例えば水耕栽培水の前処理を行うと、水耕栽培水に含まれる微生物類を死滅させるとともに水に酸素を溶解させ、処理後の水耕栽培水を培地へ供給することにより、栽培対象に適度の酸素を付与できる。

又カップ式自動販売機は使用頻度が少ないと原料水が長く自動販売機内に留まり、しかも缶入り飲料と異なり、密封されていないため、汚染が起こりやすい。本発明装置で製造された高濃度酸素溶解水をそのまま原料水として使用すると汚染のない飲料を提供できる。本発明を本形態の他の用途に関しても、殺菌と酸素富化による水質改善が達成できる。

なお浸漬型として説明した前記第1の形態の各用途の場合も、装置を浸漬せずに大気中で使用し、生成する高濃度酸素溶解水を装置外に取り出し、取り出した溶解水を各用途で使用するようにしても良い。

【0021】

第3の形態としては、浴場水(温泉水、風呂水)、熱交換器冷却水、ボイラー水、製紙洗浄水などの循環浄化がある。これらの被処理対象水の場合、第1の形態の浸漬型も可能であるが、入浴客の存在や、設置スペースや周囲状況からの制約等から第3の形態とすることが望ましい。

浴場水の場合は、浴槽から抜き出した浴場水を浴槽から離れた処理槽に導き、この処理槽で本発明装置により浄化し、浄化した浴場水を前記浴槽に循環させて浴槽内の水を清浄な状態に維持できる。

【発明の効果】

【0022】

本発明は、酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させるという簡単な操作により、高濃度酸素溶解水の製造を可能にしている。

このような酸素含有気泡を有する複数の水流を衝突させると、衝突角度にもよるが、各水流が最大で各水流の流速の和に等しい速度で衝突する。その際の衝撃は、単に1本の水流が衝撃面に衝突する際の2倍になるのではなく、衝突速度の増加に応じて指数級数的に増大して各水流に最大限の衝撃が与えられる。これにより水流中の気泡が破壊され、気泡中の酸素の水流中への溶解が促進される。

【発明を実施するための最良の形態】

【0023】

次に本発明に係る高濃度酸素溶解水製造装置の一例を添付図面に基づいて説明するが、これは本発明を限定するものではない。

図1は、本発明に係る高濃度酸素溶解水製造装置の一例を示す部分縦断面図、図2は、図1の装置の部分分解斜視図、図3は図1の装置の3枚の案内板と3枚のスペーサーの側面図(ボルト孔は省略)である。

【0024】

横向き円筒形の外筒1はその上面中央に上向きに折曲げられた高濃度酸素溶解水の案内管2を有し、その案内管2の上端縁には外向きに水平フランジ3が接合されている。

この水平フランジ3の上面にはやや小径で4個(1個のみを図示)の通孔4を有する邪魔板5が位置し、この邪魔板5上には水平フランジ6付きの高濃度酸素溶解水取出(噴出)口7が設置され、前記両水平フランジ3、6をボルト8で締め付けることにより、前記高濃度酸素溶解水取出口7を前記外筒1に固定している。

【0025】

前記外筒1の両端の外周側には、上部が半円状に湾曲する支持板9が接合され、この支持板9と前記外筒1との接合部の円孔10には内筒取付板(フランジ)11が嵌め込まれている。この内筒取付板11の中央の円孔12には、先端側が半球状の噴出部13として成形された円筒状の旋回内筒14の基端部外縁が接合され、更に前記噴出部13先端中央には小径の噴出孔15が形成されている。なお両噴出部13の両噴出孔15、15´のうち、図1の左方の噴出孔15の径は右方の噴出孔15´の径より小さくなるように成形されている。両噴出孔の孔径は同一でも構わない。

【0026】

前記支持板9及び内筒取付板11の外側面には、図3に示す3枚の案内板と3枚のスペーサーが積層されている。前記支持板9及び内筒取付板11に接触する第1スペーサー16は、前記内筒14に対応する円孔17が形成され、この第1スペーサー16に接触する第1案内板18には、前記第1スペーサー16の円孔17に対応しかつ上下の接線方向に切り込み19が形成された旋回流形成孔20が穿設されている。

【0027】

この第1案内板18の外側には、前記切り込み19の先端部に対応する個所に左右1対の縦方向の切り欠き21を有する第2スペーサー22が接している。この第2スペーサー22の外側には、両上端部が前記1対の切り欠き21と整合し、全体的に上向き「コ」字状に成形された通孔23が形成された第2案内板24が接触している。

この第2案内板24の外側には、前記通孔23の下部の水平孔の一部と重なるように円孔25が形成された第3スペーサー26が接触している。この第3スペーサー26の外側には、前記円孔25に対応する個所に、酸素含有気泡水流の供給口27を有する第3案内板28が接触している。

【0028】

これらの3枚の案内板18、24、28と3枚のスペーサー16、22、26はそれぞれに穿設されたボルト孔29にボルト30を締着することにより互いに一体化され、かつ前記支持板9に固定されている。

なお31は旋回内筒14の周囲に接合され、かつその外縁が前記外筒1内壁に密着するよう構成した遮蔽板である。

【0029】

このような構成を有する高濃度酸素溶解水製造装置による高濃度酸素溶解水製造の要領を説明する。

ポンプ等で生成させた酸素含有気泡、通常は空気含有気泡を有する2本の水流32、32´を図1の左右の第3案内板28のそれぞれの供給口27から供給する。これらの水流のうち左方の水流32は、第3スペーサー26の円孔25を通って第2案内板24の通孔23に達し、ここで図3に示したように左右に分かれてこの通孔23の両側の縦方向の溝に供給される。これらの水流は第2スペーサー22の切り欠き21を通って第1案内板18の両切り込み19の先端部に供給される。両水流はこの切り込み19の先端部から旋回流形成孔20にその接線方向から高速供給され、第1スペーサー16の円孔17から旋回内筒14内に達し、旋回内筒14の内壁に沿って気泡33を有する旋回流34を形成する。

【0030】

この旋回流34は前記内筒14先端の噴出部13に達し、半球状内壁に接触しながら速度を速め、前記噴出孔15から他方の噴出孔15´に向けて噴出する。

右方の供給口から供給された水流も同様にして旋回流として噴出孔15´に達し、噴出孔15´から他方の噴出孔15に向けて噴出する。

左右の旋回流34は直線状の水流として、内筒14内の両噴出孔15、15´の中間で衝突する。この衝突の衝撃は2本の旋回流34の速度の倍になるのではなく、指数級数的に増大する。従って両水流中に含まれる気泡33は水流衝突による衝撃で更に微細化し、微細気泡35となるとともに、気泡としての表面積が幾何級数的に増大し、水との接触機会が増加して空気中の酸素が水に溶解してその溶解度が最大になる。

【0031】

更に、例えば水流を衝撃面に衝突させて酸素溶解を行う場合には、大気中に酸素が放散しやすく、溶解度が十分上昇しないことがある。これに対し、図示の例では、水流の衝突地点では気泡が大気に開放されていないため、酸素の溶解効率は最大になる。

しかも内筒14から外筒1内空間に移行した水流が、邪魔板5及び遮蔽板31により狭い空間内に閉じ込められるため、気泡の微細化が促進される。

【0032】

前述の通り、両噴出孔15、15´の孔径を異ならせてあり、小さい孔径の左方の噴出孔15から噴出する水流中の気泡は、右方の噴出孔15´から噴出する水流中の気泡より気泡径が小さくなる。気泡径の異なる気泡が衝突すると、衝突する気泡間に乱れが生じて気泡の破壊が促進されると推測できる。同様の理由で噴出孔15、15´から噴出する両水流の速度を異ならせても良い。

更に図示の例とは異なり、半球状の噴出部13以外の内筒14の内壁を噴出部13方向に向けて内向き傾斜させて噴出孔15、15´から噴出する水流の速度を増大させても良い。

なお前述の邪魔板5は使用しなくても良く、邪魔板により生成する高濃度酸素溶解水の装置内での滞留を促進するのとは逆に、高濃度酸素溶解水取出口7からポンプ等で吸引して高濃度酸素溶解水の取出しを促進しても良い。

【0033】

図4は、図1〜3に例示した高濃度酸素溶解水製造装置を湖沼に設置した例を示す概略図である。

図示の例では、図1に示した高濃度酸素溶解水製造装置41を湖沼42の底面43に設置してある。

湖沼の水面44には筏45を浮かべてあり、この筏45には水流生成ポンプ46が搭載されている。このポンプ46には湖沼水汲上げ管47と水流供給管48が接続され、当該水流供給管48の先端は分岐されて、前記装置41の左右1対の気泡水流の供給口27に接続されている。

【0034】

前記ポンプ46を作動させると、湖沼水汲上げ管47から湖沼水を汲み上げて空気の気泡を含有する気液混合水とし、前記水流供給管48を通して前記装置41の気泡水流の供給口27に供給する。当該両供給口27に供給された2本の水流は、図1と同様にして互いに衝突して多数の微細気泡35を有する高濃度酸素溶解水を生成し、この溶解水を高濃度酸素溶解水噴出口49から湖沼42中に噴出させる。この高濃度酸素溶解水は湖沼水に富化酸素を供給して湖沼水の酸化殺菌を行うとともに、湖沼水全体を攪拌する。

【0035】

これにより湖沼水の浄化を実施できる。この浄化作業で必要中エネルギーはポンプ駆動のためのエネルギーのみであり、前記筏45にソーラーパネルや風力発電機を積んでおき、これらで発生するエネルギーをポンプ駆動エネルギーとして使用すると、人為的なエネルギーなしに湖沼水の浄化を達成できる。

本装置は常時作動させる必要はなく、間欠的に運転させても良い。特に得られる水力及び風力エネルギーが常時作動に不足する場合は、間欠運転とすることが好ましい。

又図示の例と異なり、ポンプを湖底に沈めずに筏45の上に設置し、このポンプに湖沼水を供給して高濃度酸素溶解水を生成し、この溶解水を筏の板の間から湖沼に噴出させても良い。

【0036】

図5は、本発明に係る高濃度酸素溶解水製造装置の他の例を示す部分縦断面図、図6は、図5の平面図、図7は図5のA−A線縦断側面図である。

【0037】

外形が直方体状の高濃度酸素溶解水製造装置51は、中央部の装置本体52とその両側面に固定された1対の端面部材53から成っている。装置本体52の高さ方向の中央やや上部には当該装置本体52を横方向に貫通する旋回内筒取付孔54が、又前記装置本体52の下部近傍には当該装置本体52を横方向に貫通する水流供給用通孔55がそれぞれ形成されている。

前記旋回内筒取付孔54の中央上面には、高濃度酸素溶解水取出(噴出)口56が穿孔されている。前記水流供給孔55の中央には外側(図5の前後)に向けて1対の水流供給口57が穿孔されている。

【0038】

前記装置本体52の左右両端の外周近傍には長円形の段部58が形成されている。

先端側が半球状の噴出部59として成形された円筒状の旋回内筒60基端部外縁に溶接されかつ前記段部58の内方形状と同じ外形を有するよう成形された内筒取付板(フランジ)61が接合され、更に前記噴出部59先端中央には小径の噴出孔62が形成されている。

前記内筒取付板61には、旋回内筒60の基端の開口と同じ径の円孔を有するパッキン63が密着している。このパッキン63の外面には、前記旋回内筒取付孔54の空間と前記水流供給通孔55の空間を連結する凹部65が内面に形成された前記端面部材53が密着し、前記装置本体52、前記内筒取付板61、前記パッキン63及び前記端面部材53が複数のボルト66で締着され一体化している。

【0039】

前記凹部65内の空間は、図7に示すように、前記水流供給通孔55から前記水流供給通孔55を経て供給される水流を、図7の左右に分流するように構成され、更に分流された水流を上方向に導く第1導管67を第2導管68を有している。第1導管67はその中の水流を前記旋回内筒60の上縁部に接線方向から供給できるよう成形され、第2導管68はその中の水流を前記旋回内筒60の下縁部に接線方向から供給できるよう成形されている。なお両導管67、68の前記旋回内筒60との接続部は先細状として旋回内筒60へ供給される水流が加速されるようにしている。

旋回内筒60に供給された水流は図1〜3の装置の場合と同様にして旋回内筒60の内壁に沿って気泡33を有する旋回流34を形成し、更に前記噴出孔62から他方の噴出孔に向けて噴出し、他方の水流と衝突し、水流衝突による衝撃で水流中の気泡は更に微細化し、気泡としての表面積が幾何級数的に増大し、水との接触機会が増加して空気中の酸素が水に溶解してその溶解度が最大になる。

【0040】

図8は、本発明に係る高濃度酸素溶解水製造装置の更に他の例を示す分解斜視図である。

外形が直方体状の高濃度酸素溶解水製造装置71は、中央部の装置本体72とその両側面に固定された左右各3対の第1案内板73、第2案内板74及び第3案内板75、及び第3案内板75に接触する左右1対の端面部材76から成っている。

【0041】

前記第1案内板73には、上部の第1補助孔77と下部の第1気液混合流供給孔78が形成されている。前記第2案内板74には、第2補助孔79と下部の第2気液混合流供給孔80が形成されている。前記第3案内板75には、第3補助孔81と下部の第3気液混合流供給孔82が形成されている。前記第2案内板74の第2補助孔79には、図5及び6と同じ構成の旋回内筒83の基端部が嵌合されている。左右両端の端面部材76には内側に面した気液混合流供給溝84が形成され、この溝84は、下端中央が前記第3気液混合流供給孔82に連結され、前後方向に延びた後、上向きに折り曲げられ、再度内向きに折り曲げられて、前記第3補助孔81に接線方向から連結されている。

【0042】

装置本体72の前面及び後面のそれぞれ中央下部には気液混合流供給口85が、それぞれ本体72の上面には、高濃度酸素溶解水取出(噴出)口86が設置されている。

前記第1〜第3気液混合流供給孔は、気液混合流供給路を形成し、前記気液混合流供給口85から供給される気液混合流を、前記気液混合流供給路から端面部材76へ供給する。ここで気液混合流は、前記溝84に沿って第3補助孔81に接線方向から供給されて、第3案内板75の第3補助孔81から前記旋回内筒83内壁に向けて旋回流を形成する。

この旋回流は前記旋回内筒83の先端の半球部の噴出孔から噴出し、両噴出孔から噴出する気液混合流が衝突して衝撃を生じさせ、前述した通り、高濃度酸素溶解水が得られ、この高濃度酸素溶解水が高濃度酸素溶解水取出(噴出)口86から取り出される。

【0043】

次に本発明の高濃度酸素溶解水製造の実施例を記載するが、本発明はこれらに限定されるものではない。

【0044】

[実施例1]

図1〜3に示した高濃度酸素溶解水製造装置を使用した。

外筒の直径53mm、長さ130mm、案内管及び高濃度酸素溶解水取出口の内径23mm、邪魔板の通孔4個で通孔径は各3mm、内筒の内径32mm、内筒の基端から先端(噴出孔)までの長さ55mm、半球状の噴出部の長さ10mm、噴出孔径2mmとし、スペーサー以外はステンレス製とした(図1と異なり両噴出孔径は同一にした)。この装置を、縦2m、横1.5m、深さ0.7mで水道水を深さ0.5mまで満たした硬質プラスチック製の容器に沈めた。この水道水中の酸素濃度は0.1ppm以下であった。

【0045】

市販のポンプの一方を水道水の蛇口に、他端を前記容器中の装置の2本の酸素含有気泡水流供給口に接続した。ポンプを作動させ、16.6リットル/分で空気気泡を発生させた水道水を、前記装置に供給した。これにより前記装置の高濃度酸素溶解水取出口から高濃度酸素溶解水が前記容器内に噴出した。

噴出水は外観上、白濁していて、これは超微細な空気気泡が懸濁しているからと推測できる。1分後の容器内の水道水の酸素濃度は12ppmに上昇し、更に上昇して3分後に、16ppm以上で飽和した。

【0046】

[比較例1]

縦2m、横1.5m、深さ0.7mで水道水を深さ0.5mまで満たした硬質プラスチック製の容器中の水を攪拌し、その中に空気を20リットル/分で吹き込んだ。

1分後の容器内の水の酸素濃度は3ppm、3分後は5ppm以下であった。

【図面の簡単な説明】

【0047】

【図1】本発明に係る高濃度酸素溶解水製造装置の一例を示す部分縦断面図。

【図2】図1の装置の部分分解斜視図。

【図3】図1の装置の3枚の案内板と3枚のスペーサーの側面図。

【図4】図1〜3に例示した高濃度酸素溶解水製造装置を湖沼に設置した例を示す概略図。

【図5】本発明に係る高濃度酸素溶解水製造装置の他の例を示す部分縦断面図。

【図6】図5の平面図。

【図7】図5のA−A線縦断側面図。

【図8】本発明に係る高濃度酸素溶解水製造装置の更に他の例を示す分解斜視図。

【符号の説明】

【0048】

1 外筒

5 邪魔板

7 高濃度酸素溶解水取出口

9 支持板

11 内筒取付板

13 噴出部

14 旋回内筒

15、15´ 噴出孔

16、22、26 スペーサー

18、24、28 案内板

20 旋回流形成孔

27 酸素含有気泡水流供給口

32、32´ 水流

33 気泡

34 旋回流

35 微細気泡

41 高濃度酸素溶解水製造装置

42 湖沼

45 筏

46 水流生成ポンプ

51 高濃度酸素溶解水製造装置

52 装置本体

53 端面部材

54 旋回内筒取付孔

56 高濃度酸素溶解水取出口

57 水流供給口

59 噴出部

60 旋回内筒

61 内筒取付板

62 噴出孔

71 高濃度酸素溶解水製造装置

72 装置本体

76 端面部材

83 旋回内筒

86 高濃度酸素溶解水取出口

【特許請求の範囲】

【請求項1】

酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させることを特徴とする高濃度酸素溶解水の製造方法。

【請求項2】

2つの水流を180°の角度で衝突させる請求項1記載の高濃度酸素溶解水の製造方法。

【請求項3】

太陽エネルギー及び/又は風力エネルギーを利用して生成させた水流を使用する請求項1又は2に記載の高濃度酸素溶解水の製造方法。

【請求項4】

円筒体の先端側を半球状に成形しその中央に小孔を形成し、前記2個の小孔を対向させて直線状に配置した2本の供給管と、当該前記2本の供給管のそれぞれの基端側に形成された、接線方向から酸素含有気泡を有する水流を供給する水流供給口、及び水流取出口を含んで成ることを特徴とする高濃度酸素溶解水の製造装置。

【請求項5】

円筒体の内壁が基端側から先端側に向けて内向き傾斜した請求項4記載の高濃度酸素溶解水の製造装置。

【請求項6】

水流取出口に通孔を有する邪魔板を設置した請求項4記載の高濃度酸素溶解水の製造装置。

【請求項7】

酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させて製造した高濃度酸素溶解水を、活性汚泥法による排水処理、養魚場水の酸素富化、海水を使用する設備の配管中の海洋生物の生育及び付着防止、水槽内の酸素富化、プール水の浄化及び浄水場貯留水の浄化から選択される1又は2以上の用途に使用することを特徴とする高濃度酸素溶解水による被処理対象水の処理方法。

【請求項8】

酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させて製造した高濃度酸素溶解水を、水耕栽培水、カップ式自動販売機用貯水、薬剤希釈水、染料やインクや塗料の希釈水、飲料希釈水、医薬品用水、磁気記録用ハードディスク洗浄用水及び半導体洗浄用水から選択される1又は2以上の前処理に使用することを特徴とする高濃度酸素溶解水による被処理対象水の処理方法。

【請求項9】

酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させて製造した高濃度酸素溶解水を、浴場水、熱交換器冷却水、ボイラー水及び製紙洗浄水から選択される1又は2以上の循環水の浄化に使用することを特徴とする高濃度酸素溶解水による被処理対象水の処理方法。

【請求項1】

酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させることを特徴とする高濃度酸素溶解水の製造方法。

【請求項2】

2つの水流を180°の角度で衝突させる請求項1記載の高濃度酸素溶解水の製造方法。

【請求項3】

太陽エネルギー及び/又は風力エネルギーを利用して生成させた水流を使用する請求項1又は2に記載の高濃度酸素溶解水の製造方法。

【請求項4】

円筒体の先端側を半球状に成形しその中央に小孔を形成し、前記2個の小孔を対向させて直線状に配置した2本の供給管と、当該前記2本の供給管のそれぞれの基端側に形成された、接線方向から酸素含有気泡を有する水流を供給する水流供給口、及び水流取出口を含んで成ることを特徴とする高濃度酸素溶解水の製造装置。

【請求項5】

円筒体の内壁が基端側から先端側に向けて内向き傾斜した請求項4記載の高濃度酸素溶解水の製造装置。

【請求項6】

水流取出口に通孔を有する邪魔板を設置した請求項4記載の高濃度酸素溶解水の製造装置。

【請求項7】

酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させて製造した高濃度酸素溶解水を、活性汚泥法による排水処理、養魚場水の酸素富化、海水を使用する設備の配管中の海洋生物の生育及び付着防止、水槽内の酸素富化、プール水の浄化及び浄水場貯留水の浄化から選択される1又は2以上の用途に使用することを特徴とする高濃度酸素溶解水による被処理対象水の処理方法。

【請求項8】

酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させて製造した高濃度酸素溶解水を、水耕栽培水、カップ式自動販売機用貯水、薬剤希釈水、染料やインクや塗料の希釈水、飲料希釈水、医薬品用水、磁気記録用ハードディスク洗浄用水及び半導体洗浄用水から選択される1又は2以上の前処理に使用することを特徴とする高濃度酸素溶解水による被処理対象水の処理方法。

【請求項9】

酸素含有気泡を有する2以上の水流を衝突させることにより前記気泡中の酸素を前記水流中に溶解させて製造した高濃度酸素溶解水を、浴場水、熱交換器冷却水、ボイラー水及び製紙洗浄水から選択される1又は2以上の循環水の浄化に使用することを特徴とする高濃度酸素溶解水による被処理対象水の処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−301460(P2007−301460A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−131661(P2006−131661)

【出願日】平成18年5月10日(2006.5.10)

【出願人】(591119624)株式会社御池鐵工所 (86)

【出願人】(300001484)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月10日(2006.5.10)

【出願人】(591119624)株式会社御池鐵工所 (86)

【出願人】(300001484)

【Fターム(参考)】

[ Back to top ]