高炉の炉内状況推定方法

【課題】高炉の炉内状況の推測は温度計測に依存しているのが現状で、耐火レンガの損耗を推定するのに利用された宇宙線ミュオンを用いて炉内状況の推定を行う。

【解決手段】宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、特定箇所における強度比より当該箇所に存在する炉内充填物の密度を求め、該密度より炉内を構成する充填物を推定する。

【解決手段】宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、特定箇所における強度比より当該箇所に存在する炉内充填物の密度を求め、該密度より炉内を構成する充填物を推定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高炉の炉内充填物の状況を推定する高炉の炉内状況推定方法に係り、高炉を透過する宇宙線ミュオンを利用して、高炉の充填構造を推定する高炉の炉内状況推定方法に関する。

【背景技術】

【0002】

高炉の適正な操業を維持するために、炉内状況をモニターして、操業条件を変更することが行われている。操業条件を適正に変更して操業を続けるためには、炉内状況をできるだけ正確に知る必要がある。

【0003】

一般に、高炉炉底においては、炉内の溶銑流や温度分布を直接計測できないため、炉底底盤および炉側壁耐火物内に熱電対を埋設し、この温度分布をモニターしている。例えば、埋設深度を変えた2点の温度から定常熱伝導を仮定して1150℃ライン(炭素飽和溶銑の凝固点)を推定してレンガの稼動面(過去最高温度になった時点の1150℃ライン)から現在の1150℃ラインを粘稠層(凝固層)と推定している。粘稠層が小さくなれば耐火物溶損の危険があり、逆に粘稠層がおおきくなれば炉内が不活性になって安定操業ができなくなる。したがって、適正な操業を維持するためには、高炉炉底の状況を正確にモニターすることが必要となる。

【0004】

操業条件を管理する方法あるいは炉内状況をモニターする方法としては、例えば以下のような提案がなされている.

1)特許文献1では、高炉炉底側壁部に熱電対を埋設し、この熱電対の連続的な温度変化を直接測定し、温度の絶対値および温度上昇/下降を判断基準にして予め設定した装入TiO2の増量・減風・休風等の操業条件を管理する方法を開示している。

【0005】

2)特許文献2では、高炉炉床壁に埋設された熱電対2点の温度、または1点の温度と外面の伝熱条件から、1次元定常伝熱を伝熱逆問題手法により仮定して炉内から外部へ向かう熱流束を算出し、無流束の大小、増減を判断基準にして炉床壁耐火物の損傷状況を推定し、その損傷状況に応じた損傷防止アクションを行う方法を開示している。

【0006】

3)特許文献3、特許文献4では、高炉炉床壁に埋設された熱電対2点の温度、または1点の温度と外面の伝熱条件から、伝熱逆問題解析手法を用いて稼動面の熱流束または温度を計算し、稼動面の熱流束または温度の絶対値および/または変動を判断基準にして、将来の耐火物の残存厚みと耐火物内面に付着する炉内溶融物凝固層厚みの変化を予測する方法を開示している。

【0007】

4)特許文献5、特許文献6では、高炉炉内に設けた検出端を介して計測され、炉内状態が反映された第1の時系列情報に基づいて、リカレンスプロットを作成するプロット作成を行い、このリカレンスプロット構造に基づいて高炉の炉内状況を判断する方法を開示している。特に、特許文献6では、高炉炉底の底盤中央に埋め込まれた熱電対により計測された時系列の温度情報から得られた時系列の熱流束情報と、高炉炉底の出銑孔付近に埋め込まれた熱電対により計測された時系列の温度情報から得られた時系列の熱流束情報とに基づいて、2変数の相互リカレンスプロットを作成し、その相互リカレンスプロットに基づいて、高炉炉底における湯流れ状態を判断することを開示している。

【0008】

5)特許文献7では、宇宙線ミュオンを利用して高炉炉底耐火物の損耗量(厚さ)を計測する方法が提案されている。

【0009】

この計測方法は、高炉炉底を通過したミュオンの強度を測定し、築炉時に計測したミュオン強度の第1データと、時間経過後のミュオン強度の第2データと、予め求めておいたミュオンの強度変化と耐火物厚さとの関係を示す特性線に基づいて、第2データの取得時におけるミュオン強度から耐火物の厚さを推定する。

【0010】

この特性線は、ミュオンの物質貫通力はエネルギーEと貫通力X(m)との間に以下の関係を有するとして得ており、物質の比重を7.8の鉄としている。

【0011】

X=7.8×2.5×103In(1.56・E+1)

そして、築炉時(耐火物最大厚さ)に上記第1データを測っておくことで、上記数式及び各部の寸法及び比重から右下がりの特性線を引くことができる。したがって、適宜ミュオン強度を測定することで、耐火物の厚さが推定でき、高炉の改修時期の決定が行える。

【特許文献1】特開平7−207310号公報

【特許文献2】特開2002−363619号公報

【特許文献3】特開2001−234217号公報

【特許文献4】特開2002−266011号公報

【特許文献5】特開2002−212612号公報

【特許文献6】特開2003−301210号公報

【特許文献7】特開平8−261741号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、高炉炉壁のレンガ厚みは、初期状態で約2mの厚みがあり、これに対して、この側壁レンガ内に埋設される熱電対の位置は、通常レンガの背面から50mm〜150mm程度とかなり銑皮(炉外)側に配置されるため、炉内の熱状態が変化した場合、レンガ内の非定常熱伝導によって温度が変化するために時間遅れが大きい。また、高炉炉底底盤は炉内稼動面から熱電対までさらに遠く、初期状態で大半の高炉では3〜4m、ないしはそれ以上離れている。

【0013】

非定常変化時に、定常熱伝導を仮定して炉内状況を推定するような上記特許文献1、特許文献2に開示の方法では誤差が大きいという問題がある。

【0014】

また、上記特許文献3、特許文献4の方法では非定常変化を定常と仮定する点が改善されているといえるが、炉内の湯流れ(溶銑流)の状態が変化しても耐火物内の熱伝導による時間遅れは残り、炉内の状態が変化してから温度検出位置の熱流束または温度が明確に変動し始めるまでにかなりの時間を要するという問題がある。

【0015】

さらに、特許文献5および6には、炉内状況を判断するためのカオス応用技術(リカレンスプロツトを行う方法)を開示し、特に特許文献6は、炉内の湯流れ状態の診断を開示するが、炉底が活性か不活性かを判断するに止まっている。

【0016】

このように、特許文献1〜6に開示の方法はいずれも温度を計測することを前提とするものであるのに対し、引用文献7に開示の方法では、炉内を透過した宇宙線ミュオンの強度を計測するという全く別の手法を用いる点において、炉内状況の推定に大きな期待が寄せられる。

【0017】

しかし、ミュオンを利用して高炉炉底耐火物の損耗量を計測するといっても、築炉時に計測した第1データのミュオン強度と耐火物の厚さを起点として描かれる特性線を使用し、実際に操業されている高炉内を通過したミュオンの強度をこの特性線にプロットし、そのときの耐火物厚さが高炉炉底の耐火物の厚さと推定しているに過ぎない。このような計測方法では、ミュオンが通過する高炉内の物質に溶銑が多いか、スラグあるいはコークスが多いかにより検出するミュオン強度に差が生じるため、計測する都度前記特性線を求める数式に用いる物質の比重値を変更する必要がある。

【0018】

また、炉内のミュオンが通過する部分に存在する物質(混合物質)の特定は経験と推測に頼らざるを得ず、この特性線が現実の炉内状態に近いものを示しているかは不明であり、さらなる改良を必要としている。

【0019】

さらに、ミュオンの利用は耐火物の厚さという限られた炉内状況を推定するのに用いられているだけで、炉内の充填物が炉底の底盤、側壁に対して、例えば隙間を有して充填されているか、その隙間の場所はといった炉内の状況を二次元的に高精度に推定するまでには至っていない。

【0020】

また、炉内の充填物がどのような充填構造をなしているかを推定するまでには至っていない。

【0021】

本発明は、このような観点に鑑みなされたもので、宇宙線ミュオンを利用して炉内状況、炉内充填物の構造といった炉内状況を推定できる高炉の炉内状況推定方法を提供することを目的とするものである。

【課題を解決するための手段】

【0022】

本発明は、上記課題を解決するためになされたもので、その要旨は次の通りである。

【0023】

(1)宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、高炉の耐火物と推定される強度比と境界をなす炉内充填物の強度比から該炉内充填物の密度を求め、該充填物を推定することを特徴とする高炉の炉内状況推定方法。

【0024】

(2)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉炉外で、該高炉から水平方向に離れた位置で行うことを特徴とする上記(1)に記載の高炉の炉内状況推定方法。

【0025】

(3)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、該炉底の周囲の複数箇所で同時あるいは時間をずらして行い、各計測位置での計測結果に基づいて炉底状態を二次元で推定することを特徴とする上記(2)に記載の高炉の炉内状況推定方法。

【0026】

(4)宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、特定箇所における強度比より当該箇所に存在する炉内充填物の密度を求め、該密度より炉内を構成する充填物を推定することを特徴とする高炉の炉内状況推定方法。

【0027】

(5)前記密度より推定した炉内を構成する充填物は、コークス・銑鉄混合部とコークフリーゾーン部との比較により識別されることを特徴とする上記(4)に記載の高炉の炉内状況推定方法。

【0028】

(6)前記密度より推定した炉内を構成する充填物は、銑鉄部とスラグ部とガス部との比較により識別されることを特徴とする上記(4)に記載の高炉の炉内状況推定方法。

【0029】

(7)前記密度より推定した炉内を構成する充填物は、滴下帯部と融着帯部と塊状帯部との比較により識別されることを特徴とする上記(4)に記載の高炉の炉内状況推定方法。

【0030】

(8)前記特定箇所における強度比より求めた炉内充填物の密度に基づいて、該充填物を構成する物質の混合比率を求めることを特徴とする上記(4)から(7)のいずれかに記載の高炉の炉内状況推定方法。

【0031】

(9)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉炉外で、該高炉から水平方向に離れた位置で行うことを特徴とする上記(4)から(8)のいずれかに記載の高炉の炉内状況推定方法。

【0032】

(10)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、該炉底の周囲の複数箇所で同時あるいは時間をずらして行い、各計測位置での計測結果に基づいて炉底状態を二次元で推定することを特徴とする上記(9)に記載の炉底耐火物の損耗状態確認方法。

【0033】

(11)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉の炉底基礎部で行うことを特徴とする上記(4)から(8)のいずれかに記載の高炉の炉内状況推定方法。

【発明の効果】

【0034】

請求項1〜3に係る発明によれば、炉内充填物及び底盤、炉壁の密度を炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表すことができる。このため、耐火レンガなどの耐火物と境界をなす炉内充填物を密度から推定可能となり、特定位置における耐火物と境界をなす炉内充填物との関係から、炉内状況が正常か否かが判別できる。その結果、炉内状況を高精度に推定でき、その状況に合わせて高炉の制御を行える。

【0035】

請求項4〜10に係る発明によれば、炉内充填物及び底盤、炉壁の密度を炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表すことができる。このため、炉内を構成する充填物を密度から推定可能となり、特定位置における充填物を推定することが可能となり、炉内状況が正常か否かが判別できる。その結果、炉内状況を高精度に推定でき、その状況に合わせて高炉の制御を行える。

【0036】

また、推定密度よりその充填物の混合比も推定でき、高炉の制御をより一層緻密に行える。

【発明を実施するための最良の形態】

【0037】

第1の実施の形態

図1は本発明の第1の実施の形態による高炉の炉内状況推定方法を説明する縦断面図、図2は図1の平面図を示す。図3は宇宙線ミュオンの計測装置の概略構成を示す斜視図である。

【0038】

図1及び図2において、高炉1は、グランドレベル(GL)に対して高さHの位置に設けられており、炉底2の底盤3及び側壁4は耐火物としての耐火レンガ5により内張りされている。6は出銃口のレベルを示す。

【0039】

本実施の形態において、宇宙線ミュオン(以下ミュオンと称す)μの計測装置11は、高炉1から水平方向に距離L離れた位置に配置し、高炉1側から到来するミュオンμを計測すると共に、高炉1を透過しないで到来したミュオンμも計測するようにしている。

【0040】

図3において、本実施の形態における宇宙線ミュオンの計測装置11は、前部計測面を高炉に向けて設置される計測部12と、計測部12で計測した計測結果に基づいて、ミュオンの強度と計測した宇宙線ミュオンの入射方向(水平方向の角度と仰角)を求めて記憶部13に記憶すると共に、後述する損耗状態の判定を行う判定部14を有する演算部15とにより構成されている。演算部15での演算結果は表示器16に表示される。表示形態としては、演算結果を表として表したり、図5〜図8に示す図表、F/B強度比の分布モデル図などをカラー表示により表示させたりすることができ、特にF/B強度比の分布モデル図をカラー表示させることにより、図5(e)に示すF/B強度比のレベルをカラーによるグラディエーション化で視覚により判別することができる。

【0041】

なお、本実施の形態では、炉底2の底盤レンガから見て、水平距離Lを高炉炉床径の0.8〜1.6倍で、炉底中央のレンガ残存推定位置を見上げる仰角が5〜25度の位置に計測部12を配置している。

【0042】

計測部12は、前側検出器121と、該前側検出器121と同じ構成の後側検出器122とを対向配置し、前側検出器121と後側検出器122との間に鉄板123を配置した構成としている。

【0043】

前側検出器121と後側検出器122は、垂直方向に延びる水平方向検知用の第1の検知部124を水平方向にm行配置すると共に、水平方向に延びる垂直方向検知用の第2の検出部125を垂直方向にn列配置し、これらm行の第1の検知部124とn列の第2の検知部125を前後に配置した構成としている。第1の検知部124と第2の検知部125とは、例えばアルミニュウムケース内に例えばミュオンの入射により発光するプラスチックシンチレータを長さ方向に沿って配設すると共に、該プラスチックシンチレータの後方に複数個の光電子増倍管を該アルミニュウムケースの長さ方向に沿って等ピッチに配設した構成としている。

【0044】

したがって、プラスチックシンチレータが発光すると、その発光点の後方位置における光電子増倍管からパルス信号が出力されることになる。この場合、第1の検知部124と第2の検知部125とからそれぞれパルス信号が出力される。

【0045】

また、前側検出器121及び後側検出器122における第1の検出部124同士、第2の検出部125同士の位置関係は予め設定され、第1の検知部124の水平方向に並ぶ各列は例えば高炉炉底2の中心点から径方向における距離が予め判明し、第2の検知部125の垂直方向に並ぶ各列は高炉炉底2の所定点に対して垂直方向における距離が予め判明している。

【0046】

ここで、ある瞬間に高炉炉底2を透過したミュオンμを検知したとする。ミュオンμは前側検出器121の第1の検出部124と第2の検出部125を透過し、さらに鉄板123を透過したミュオンμは後側検出器122を透過する。水平方向にm行に並んだ第1の検出部124に着目すると、ミュオンμが透過した前側検出器121では左端から例えば6番目であり、後側検出器122にあっては左端から7番目であったとすると、水平方向におけるミュオンμの入射角が求まり、高炉炉底に対するこのミュオンμの水平方向における飛来軌跡が求まる。

【0047】

また、垂直方向にn列並んだ第2の検出部125に着目すると、ミュオンμが透過した前側検出器121では例えば下から4番目であり、後側検出器122にあっては下から3番目であったとすると、高炉側から飛来したミュオンμの仰角が求まり、高炉炉底2に対するこのミュオンμの仰角方向における飛来軌跡が求まる。

【0048】

これらの飛来軌跡は千差万別であり、計測部12に到来するミュオンμは計測部12の一点に集中することはなく、高炉炉底2に対する水平平面においては図4に示すように、飛来軌跡が疎の部分もあれば密の部分もあり、また交差する部分も存在するが、このような計測を長時間にわたって行うと、炉底2の炉内7の全域、及び側壁4、底盤3のみを透過したミュオンμを計測することができる。また、仰角方向においても同様である。

【0049】

なお、計測部12を炉底2の底盤3よりも上方に配置している場合には、炉底2の底盤3を透過したミュオンμについては計測できないので、本実施の形態では計測部12を炉底2の底盤3よりも少し下の位置に配置することにより、炉底2の底盤3を透過したミュオンμの計測を可能としている。

【0050】

ミュオンに比べ数10倍近い多量の軟成分(電子、ガンマ線など)バツクグラウンドを除去するために、中間に置いた鉄による軟成分かつくる多重発生信号を用いた;前方(後方)カウンターを通ったミュオンはそのまま鉄中を直進し後方(前方)カウンターに単一の信号を与えるが、軟成分は鉄中で多数の粒子と光子に変わるため、後方(前方)カウンターに複数の信号を与える。

【0051】

また、本実施の形態では、前側検出器121において高炉側から飛来したミュオンμの強度の検出(以下F強度とする)を行うと共に、後側検出器122において、高炉を通過していないミュオンμの強度を併せて検出(以下B強度とする)し、このF強度およびB強度の値を上記記憶部13に記憶している。

【0052】

前側検出器121で計測したミュオンμのF強度は、高炉を透過するので、高炉を透過することなく後側検出器122で計測されたミュオンμのB強度はF強度よりも大きい。また、密度の大きい銑鉄が存在する炉底2の炉内を透過したF強度は、銑鉄(密度が約7g/cm3)に比べて密度の小さい耐火レンガ(耐火レンガの成分はカーボンで、密度が約2g/cm3)を透過したF強度よりも小さいことはいうまでもないことである。そうすると、高炉を透過しないミュオンμの計測強度であるB強度との対比(F/B)でF強度を調べると、そのミュオンμの透過した飛来軌跡が炉底2の炉内を透過したものであるのか、耐火レンガのみを透過したものであるのかを判断することができる。

【0053】

ここで、高炉の構造を図7を参照して説明する。図7に示すように、高炉内は概ね5つの領域、すなわち、原料が装入前と同じように塊として存在する塊状帯201、原料が熱と荷重とにより半溶融状態になっている融着帯202、溶けた銑鉄やスラグがコークスの間を降下する滴下帯203、コークスが羽口251からの送風によって燃焼、運動するレースウェイ204、溶融生成物(銑鉄、スラグ)が貯溜される湯溜まり205、に大別することができる。滴下帯203は、コークスが長時間にわたって殆ど静止している領域(炉芯203a)と、連続的にコークスがレースウェイ204に移動する領域(活性コークス帯203b)とに分けられる。なお、252は出銑孔、301、302は熱電対である。

【0054】

ところで、炉内7を透過したミュオンμのB強度は、炉内7内の充填物の密度によって異なる。本実施の形態では、このF/B強度比とミュオンμの透過した物質の密度(Density)との間に相関関係があることに着目し、炉底2の炉内が全て鉄で満たされたと仮定し、そのときの物質の密度(density)を7.8g/cm3とした状態1、5.85g/cm3とした状態2、3.9g/cm3とした状態3、1.95g/cm3とした状態4について、炉底2におけるF/B強度比の分布モデルをモンテカルロシミュレーション(Monte Carlo Simulation)に基づいて作成し、これらの状態1〜状態4により得られた密度とF/B強度比の特性線を得ている。

【0055】

ここで、状態1の密度は例えば鉄に相当し、状態2の密度は例えばコークスと鉄との混合物(鉄の比率が大)に相当し、状態3の密度は例えばコークスと鉄との混合物(コークス比率が大)に相当し、状態4の密度は例えば耐火レンガに近い値である。

【0056】

図5の(a)〜(d)は状態1〜状態4におけるこのF/B強度比の分布モデルを夫々示し、X方向は水平方向、Y方向は仰角方向、Z方向はF/B強度値を示している。また、図5において、X方向は図2のαで示すように、計測部12の中心点から炉底2の炉壁の外周面に接する左端の接線を0(mrad)とし、右端の接線まで時計回りに1000(mrad)スキャンした状態(計測部12の中心点と炉心の中心を結ぶ位置は丁度500mradとなっている)を示し、Y方向は図1のβで示すように、水平線を0(mrad)とし、仰角500(mrad)までスキャンした状態を示している。

【0057】

なお、モンテカルロシミュレーションによるF/B強度比の分布モデルの作成方法についての説明は省略するが、図5(a)〜(d)(f)に示すF/B強度比の分布モデル図は、F/B強度比を等高線として表し、F/B強度比が高いほど等高線が高い位置に存在するので、図5の各モデル図は周囲から中心に向かって等高線が低くなっている。また築炉時における炉底2の底盤3、及び側壁4の耐火レンガ5の厚さといった炉底構造が予め判明しているので、操業の開始後における耐火レンガと溶銑との境目となる位置は、この炉底2のデータから築炉時における耐火レンガの表面から後退した位置となる。なお、図5(e)に等高線とF/B強度比との関係を示し、上から下に向かってF/B強度比が小さくなり、これを色彩によるグラディエーション化を施して示すと、一番上が赤色、一番下が濃紺色となり、その間をオレンジ色、黄色、黄緑色、緑色、青色と順次変化することで示され、これに対応して図5(a)〜(d)(f)のF/B強度比の分布モデル図は外周側の等高線が暖色系で、中心部が寒色系で示される。なお、図5(a)〜(d)(f)の等高線の一部に示す数値はF/B強度比値を示す。また、後述する図6も同様である。

【0058】

図5(a)において、X方向に500(mrad)の位置が炉底2の水平方向における中心位置であり、仰角において、水平と略等しい0〜150(mrad)程度の範囲にあっては底盤3の耐火レンガのみを透過するものと推測できるので、この範囲でのF/B強度比は大きい値を示している。仰角をさらに上げ、150〜200(mrad)の範囲にあってはF/B強度比が徐々に低下する傾向にあり、仰角が350〜500(mrad)の範囲に達すると、F/B強度比が大きく低下する。ここで仰角が500(mrad)で、水平方向が500(mrad)の位置は炉底2の底盤3表面よりも上方に位置しているので、この位置でのF/B強度比は銑鉄部を透過したミュオンμのF/B強度比とすることができ、この位置でのF/B強度比は0.257である。したがって、図5(a)より、炉内の充填物の密度を7.8g/cm3とした状態1にあっては、密度7.8 g/cm3でのF/B強度比が0.257として与えられる。

【0059】

図5(b)に示す炉内充填物の密度を5.85g/cm3とした場合のF/B強度比の分布モデルにおいて、仰角400〜500(mrad)での炉内中心部に存在する部分のF/B強度比が0.341として与えられる。

【0060】

図5(c)に示す炉内充填物の密度を3.1g/cm3とした場合のF/B強度比の分布モデルにおいて、仰角400〜500(mrad)での炉内中心部に存在する部分のF/B強度比が0.426として与えられる。

【0061】

図5(d)に示す炉内充填物の密度を1.95g/cm3とした場合のF/B強度比の分布モデルにおいて、仰角400〜500(mrad)での炉内中心部に存在する部分におけるF/B強度比が0.554として与えられる。

【0062】

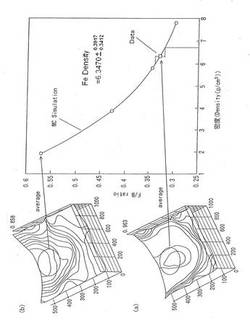

このように、密度と、各密度におけるF/B強度比との関係を示したのが図6である。

【0063】

図6は、縦軸にF/B強度比、横軸に密度(g/cm3)を表しており、図5の(a)〜(d)に示す4点をプロットして得たF/B強度比-密度特性線を示している。

【0064】

この図6に示すF/B強度比-密度特性線を用いることにより、実際に測定したミュオン強度のF/B強度比が判明すれば、炉底2の炉内に充填されている物質の密度を推定することが可能となる。なお、図6(a)は図5(f)に示す実測値のF/B強度比の分布モデル図、図6(b)は図5(d)に示すF/B強度比の分布モデル図である。

【0065】

図5(f)は計測部12で計測したミュオンμの飛来軌跡、及びF値及びB値を実測値のデータとし、これらの実測データに基づくモンテカルロシミュレーションによるF/B強度比の分布モデルを示している。

【0066】

図5(f)において、実測値は仰角βが大きくなるにつれて、F/B強度比が低くなる傾向を示し、最もF/B強度比が低い値は0.341である。このF/B強度比が0.341を示す仰角は、図7に示す湯溜まり205に対応する。そして、図6の特性線において、実測値によるF/B強度比0.341に対応する密度(g/cm3)は6.3470である。

【0067】

この場合、炉底2の底盤の表面の上に密度(g/cm3)6.3470の物質が存在していることが推定できることになる。

【0068】

ただし、この値は、図5(f)における選択点を通る経路上の平均密度である。実際には、炉床部にある充填物は溶融もしくは凝固した銑鉄(密度約7g/cm3)またはコークス(密度約1g/cm3)であると考えられる。したがって、この光路上の充填物は、銑鉄/コークスの混合物で、混合比が9:1であると推定することができる。

【0069】

同様の方法で求めた平均密度の値が大きくなればより銑鉄の比率が大きくなり、平均密度の値が小さくなればよりコークスの比率が大きくなっていると推定することができる。

【0070】

炉床部のコークス比率が大きくなれば、フリーゾーンが縮小し、炉芯が沈下傾向にあると判断することができるので、鉱石/コークス比を下げるなど、炉芯が浮力を受けて浮上し、炉床が活性な状態を維持するような制御を実行することもできる。

【0071】

なお、図5および図6を参照しながら説明した上述のモンテカルロシミュレーションによるF/B強度比の分布モデルの作成及び図6に示すF/B強度比-密度特性線の作成、実測値のF/B強度比の分布モデルからのデータの抽出、この抽出したデータから密度を演算する処理は図3に示す演算部15の判定部14により実行される。

【0072】

また、例えば炉壁に埋設している温度計が温度異常を検知した場合、この温度異常発生部分だけを狙うように高さ、水平角度、仰角などを調節して計測部11を配置し、上記の手法により得た耐火レンガの損耗プロファイルを適用することで、当該異常と推測された箇所での炉内充填物の密度を推定するようにしても良い。このように、高炉の築炉時から継続して監視していなくても、高炉の操業途中において随時耐火レンガ境界をなす炉内充填物の密度を推定耐火レンガの損耗量の推測が可能となるのは、F/B強度比を利用していることによる。

第2の実施の形態

図5(f)において、実測値は仰角βが大きくなるにつれて、F/B強度比が低くなる傾向を示し、最もF/B強度比が低い値は0.341である。このF/B強度比が0.341を示す仰角は、図7に示す湯溜205に対応する部分に相当する。ここで、図6の特性線において、実測値によるF/B強度比0.34に対応する密度(g/cm3)を調べると、密度(g/cm3)は6.3470である。図7の炉内構造はあくまでも一つの推定したモデルであり、炉底2の炉内状況が常に図7に示すようになっているものではない。

【0073】

したがって、F/B強度比0.341から言えることは、炉底2の底盤の上に光路上の平均密度(g/cm3)6.3470の物質が存在していることが推定できることになる。

【0074】

銑鉄の密度(g/cm3)が7.0、コークスの密度(g/cm3)が1.0であることから、密度(g/cm3)が6.3470であるということは、光路上の充填物は銑鉄/コークスの混合物で、混合比が約9:1であると推測することができる。

【0075】

コークスと溶銑との混合比の分布が求められると、溶銑流を正しく推定することができ、この推定結果に基づいて炉床の活性化などのために、例えば炉底側壁冷却、羽口先制御等の操業アクションを行うことができる。

【0076】

また、図7に示すように、高炉の炉内において、銑鉄部の上に銑鉄よりも軽いスラグ部があり、またその上にガス部が存在すると推定されるが、この場合においても、銑鉄部とスラグ部とガス部(高温ガス)との密度は異なるので、上述した手法により、これら銑鉄部とスラグ部とガス部との識別が行える。この場合、銑鉄部とスラグ部とガス部の状況は出銑滓に伴い時間変化するので、時間平均情報となるが、二次元解析により半径方向分布や円周方向の偏りがわかれば、炉内の通液性や炉状況判定に用いることができる。

【0077】

本実施の形態では、ミュオンμの仰角方向における計測範囲を湯溜205程度までとして底盤と炉床銑鉄部との識別を行っているが、銑鉄部/スラグ部、スラグ部/ガス部の識別を行うためには、仰角方向における計測範囲を広げるか、或いは計測部11を上方に移動させればよい。

【0078】

さらに、図7に示す滴下帯203、融着帯202、塊状帯201の識別を上述した手法により識別することができる。上述のように、滴下帯203は炉芯203aと活性コークス帯203bとにより構成されているが、ここは一部滴下メタル、スラグを含むが、大部分がコークスとガスとの混合物で、半溶融状態の鉄鉱石とコークスの層からなる融着帯とは密度が異なることは明らかであり、鉄鉱石とコークスが塊として存在する塊状帯とも密度が異なることも明らかである。

【0079】

したがって、これら滴下帯203と融着帯202と塊状帯201とが存在すると予測される箇所でのミュオンμの計測を行い、上述の手法によりF/B強度比から各滴下帯と融着帯と塊状帯と推定される箇所の密度を求め、求めた密度から滴下帯、融着帯、塊状帯を識別することができる。ここで、融着帯202が識別できると、湯溜205や炉芯203aと同様に融着帯202の形状も図5(f)に示すような表示方法で推定することができる。

【0080】

なお、滴下帯、融着帯、塊状帯は位置変化する場合がある時間平均情報となる。

【0081】

湯溜205周辺を計測する場合、炉芯203a周辺を計測する場合、滴下帯203周辺を計測する場合、融着帯202周辺を計測する場合、塊状帯201周辺を計測する場合においてはそれぞれ仰角方向の計測範囲が異なるので、これらの計測範囲をカバーするには、カバーする帯域に合わせて計測部11を高炉1からさらに遠くに設置することで同じ仰角範囲で高炉1の計測範囲を上方まで広げることができる。また、計測部11の設置距離を変更せずに、設置高さを上方に変更することでも所望する帯域での計測を行うことができる。

【0082】

第3の実施の形態

上記した第1の実施の形態では、計測部12を高炉1から水平方向に離れた位置に設置し、−箇所のみで炉底2を透過したミュオンμを計測し、仰角方向のデータを加えることにより、図5および図6に示すように3次元的にF/B強度比の分布モデル図を作成し、底盤3と境界をなす炉内充填物の密度を計測している。

【0083】

これに対し、本第3の実施の形態は、炉底2の周囲の複数箇所で炉底2を透過したミュオンμの計測を行うことにより、底盤3だけでなく、側壁4の耐火レンガと炉内との境界を2次元的に容易に得ることができる。

【0084】

したがって、図5および図6に示すモンテカルロシミュレーションによって得られるF/B強度比の分布モデル図が二次元で表示でき、炉底2の底盤3又は側壁4における耐火レンガと境界をなす炉内充填物の密度の推測を高精度に行える。

【0085】

また、第2の実施の形態に記述したように、計測部11における仰角方向における計測範囲を広げるか、計測部11を上方に移動させるかして銑鉄部/スラグ部、スラグ部/ガス部の識別を行う場合においても、高炉炉体の周囲の複数箇所で高炉炉体を透過したミュオンμの計測を行うことにより、図5及び図6に示すモンテカルロシュミレーションによって得られるF/B強度比の分布モデル図を2次元で表示するのと同様の手法を用いて、湯溜205のほか、滴下帯203、融着帯202、塊状帯201の密度の推測も高精度に行うこともできる。

【0086】

ここで、炉底2の周囲の複数箇所で炉底2を透過したミュオンμの計測を行う方法として、例えば、計測部12を炉底2の周囲に複数配置することにより実現できる。この場合、計測部12を配置箇所の数だけ用意する必要があり、また複数箇所で同時にミュオンμの計測を行わなければならない必要性もなく、またミュオンμの計測期間も長いので、一つの計測部12を複数の計測箇所に移動して計測することも可能である。

【0087】

以上のように、上記した各実施の形態にあっては、炉底2を透過して計測部12で計測するミュオンμは種々の飛来軌跡を辿ったものであるため、これらのデータを蓄積することにより、モンテカルロシミュレーションを用いて炉底2の炉内及び底盤、側壁の状態を二次元として容易に推定可能である。

【0088】

そして、F/B強度比を用いることによりミュオンμが実際に透過した物質(一つの物質もあれば複数の物質の混合物もある)の密度を知ることができ、炉底2の炉内及び底盤、側壁との状態をF/B強度比と密度の関係で表すことができる。このことから、実際に計測したデータから炉内に存在すると思える物質の密度が推定でき、底盤あるいは側壁と境界をなす炉内充填物を推測することができる。

【0089】

このように、ミュオンμの透過した物質固有の情報とすることができるF/B強度比を用いることにより、高炉の炉底炉盤、炉壁あるいは高炉の内壁と境界をなす炉内充填物の密度を推測でき、この密度より判明する物質が炉内状況にとって望ましいものであるか否かが判断でき、この判断結果に基づいて高炉の制御が行える。

【図面の簡単な説明】

【0090】

【図1】本発明の第1の実施の形態による高炉の炉内状況推定方法を説明する縦断面図。

【図2】図1の平面図。

【図3】図1、図2に示すミュオンの計測装置の概略構成を示す斜視図。

【図4】ミュオンの飛来軌跡を示す図。

【図5】(a)〜(d)は炉内物質の密度を変数とし、密度とF/B強度比との関係を示すF/B強度比の分布モデル図、(e)はF/B強度比のレベルを示す図、(f)は実測値を示すF/B強度比の分布モデル図。

【図6】F/B強度比と密度との関係を示す特性線図で、(a)は実測値でのF/B強度比の分布モデル図、(b)は図5の(d)に示すF/B強度比の分布モデル図

【図7】高炉の炉内状況を模式的に示した縦断面図。

【符号の説明】

【0091】

1 高炉

2 炉底

3 底盤

4 側壁

5 耐火レンガ

6 出銑口

7 炉内

8 炉底基礎部

11 計測装置

12 計測部

121 前側検出器

122 後側検出器

123 鉄板

124 第1の検出部

125 第2の検出部

13 記憶部

14 判定部

15 演算部

201 塊状帯

202 融着帯

203 滴下帯

203a 炉芯

203b 活性コークス帯

205 湯溜

251 羽口

252 出銑孔

301 熱電対

【技術分野】

【0001】

本発明は、高炉の炉内充填物の状況を推定する高炉の炉内状況推定方法に係り、高炉を透過する宇宙線ミュオンを利用して、高炉の充填構造を推定する高炉の炉内状況推定方法に関する。

【背景技術】

【0002】

高炉の適正な操業を維持するために、炉内状況をモニターして、操業条件を変更することが行われている。操業条件を適正に変更して操業を続けるためには、炉内状況をできるだけ正確に知る必要がある。

【0003】

一般に、高炉炉底においては、炉内の溶銑流や温度分布を直接計測できないため、炉底底盤および炉側壁耐火物内に熱電対を埋設し、この温度分布をモニターしている。例えば、埋設深度を変えた2点の温度から定常熱伝導を仮定して1150℃ライン(炭素飽和溶銑の凝固点)を推定してレンガの稼動面(過去最高温度になった時点の1150℃ライン)から現在の1150℃ラインを粘稠層(凝固層)と推定している。粘稠層が小さくなれば耐火物溶損の危険があり、逆に粘稠層がおおきくなれば炉内が不活性になって安定操業ができなくなる。したがって、適正な操業を維持するためには、高炉炉底の状況を正確にモニターすることが必要となる。

【0004】

操業条件を管理する方法あるいは炉内状況をモニターする方法としては、例えば以下のような提案がなされている.

1)特許文献1では、高炉炉底側壁部に熱電対を埋設し、この熱電対の連続的な温度変化を直接測定し、温度の絶対値および温度上昇/下降を判断基準にして予め設定した装入TiO2の増量・減風・休風等の操業条件を管理する方法を開示している。

【0005】

2)特許文献2では、高炉炉床壁に埋設された熱電対2点の温度、または1点の温度と外面の伝熱条件から、1次元定常伝熱を伝熱逆問題手法により仮定して炉内から外部へ向かう熱流束を算出し、無流束の大小、増減を判断基準にして炉床壁耐火物の損傷状況を推定し、その損傷状況に応じた損傷防止アクションを行う方法を開示している。

【0006】

3)特許文献3、特許文献4では、高炉炉床壁に埋設された熱電対2点の温度、または1点の温度と外面の伝熱条件から、伝熱逆問題解析手法を用いて稼動面の熱流束または温度を計算し、稼動面の熱流束または温度の絶対値および/または変動を判断基準にして、将来の耐火物の残存厚みと耐火物内面に付着する炉内溶融物凝固層厚みの変化を予測する方法を開示している。

【0007】

4)特許文献5、特許文献6では、高炉炉内に設けた検出端を介して計測され、炉内状態が反映された第1の時系列情報に基づいて、リカレンスプロットを作成するプロット作成を行い、このリカレンスプロット構造に基づいて高炉の炉内状況を判断する方法を開示している。特に、特許文献6では、高炉炉底の底盤中央に埋め込まれた熱電対により計測された時系列の温度情報から得られた時系列の熱流束情報と、高炉炉底の出銑孔付近に埋め込まれた熱電対により計測された時系列の温度情報から得られた時系列の熱流束情報とに基づいて、2変数の相互リカレンスプロットを作成し、その相互リカレンスプロットに基づいて、高炉炉底における湯流れ状態を判断することを開示している。

【0008】

5)特許文献7では、宇宙線ミュオンを利用して高炉炉底耐火物の損耗量(厚さ)を計測する方法が提案されている。

【0009】

この計測方法は、高炉炉底を通過したミュオンの強度を測定し、築炉時に計測したミュオン強度の第1データと、時間経過後のミュオン強度の第2データと、予め求めておいたミュオンの強度変化と耐火物厚さとの関係を示す特性線に基づいて、第2データの取得時におけるミュオン強度から耐火物の厚さを推定する。

【0010】

この特性線は、ミュオンの物質貫通力はエネルギーEと貫通力X(m)との間に以下の関係を有するとして得ており、物質の比重を7.8の鉄としている。

【0011】

X=7.8×2.5×103In(1.56・E+1)

そして、築炉時(耐火物最大厚さ)に上記第1データを測っておくことで、上記数式及び各部の寸法及び比重から右下がりの特性線を引くことができる。したがって、適宜ミュオン強度を測定することで、耐火物の厚さが推定でき、高炉の改修時期の決定が行える。

【特許文献1】特開平7−207310号公報

【特許文献2】特開2002−363619号公報

【特許文献3】特開2001−234217号公報

【特許文献4】特開2002−266011号公報

【特許文献5】特開2002−212612号公報

【特許文献6】特開2003−301210号公報

【特許文献7】特開平8−261741号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、高炉炉壁のレンガ厚みは、初期状態で約2mの厚みがあり、これに対して、この側壁レンガ内に埋設される熱電対の位置は、通常レンガの背面から50mm〜150mm程度とかなり銑皮(炉外)側に配置されるため、炉内の熱状態が変化した場合、レンガ内の非定常熱伝導によって温度が変化するために時間遅れが大きい。また、高炉炉底底盤は炉内稼動面から熱電対までさらに遠く、初期状態で大半の高炉では3〜4m、ないしはそれ以上離れている。

【0013】

非定常変化時に、定常熱伝導を仮定して炉内状況を推定するような上記特許文献1、特許文献2に開示の方法では誤差が大きいという問題がある。

【0014】

また、上記特許文献3、特許文献4の方法では非定常変化を定常と仮定する点が改善されているといえるが、炉内の湯流れ(溶銑流)の状態が変化しても耐火物内の熱伝導による時間遅れは残り、炉内の状態が変化してから温度検出位置の熱流束または温度が明確に変動し始めるまでにかなりの時間を要するという問題がある。

【0015】

さらに、特許文献5および6には、炉内状況を判断するためのカオス応用技術(リカレンスプロツトを行う方法)を開示し、特に特許文献6は、炉内の湯流れ状態の診断を開示するが、炉底が活性か不活性かを判断するに止まっている。

【0016】

このように、特許文献1〜6に開示の方法はいずれも温度を計測することを前提とするものであるのに対し、引用文献7に開示の方法では、炉内を透過した宇宙線ミュオンの強度を計測するという全く別の手法を用いる点において、炉内状況の推定に大きな期待が寄せられる。

【0017】

しかし、ミュオンを利用して高炉炉底耐火物の損耗量を計測するといっても、築炉時に計測した第1データのミュオン強度と耐火物の厚さを起点として描かれる特性線を使用し、実際に操業されている高炉内を通過したミュオンの強度をこの特性線にプロットし、そのときの耐火物厚さが高炉炉底の耐火物の厚さと推定しているに過ぎない。このような計測方法では、ミュオンが通過する高炉内の物質に溶銑が多いか、スラグあるいはコークスが多いかにより検出するミュオン強度に差が生じるため、計測する都度前記特性線を求める数式に用いる物質の比重値を変更する必要がある。

【0018】

また、炉内のミュオンが通過する部分に存在する物質(混合物質)の特定は経験と推測に頼らざるを得ず、この特性線が現実の炉内状態に近いものを示しているかは不明であり、さらなる改良を必要としている。

【0019】

さらに、ミュオンの利用は耐火物の厚さという限られた炉内状況を推定するのに用いられているだけで、炉内の充填物が炉底の底盤、側壁に対して、例えば隙間を有して充填されているか、その隙間の場所はといった炉内の状況を二次元的に高精度に推定するまでには至っていない。

【0020】

また、炉内の充填物がどのような充填構造をなしているかを推定するまでには至っていない。

【0021】

本発明は、このような観点に鑑みなされたもので、宇宙線ミュオンを利用して炉内状況、炉内充填物の構造といった炉内状況を推定できる高炉の炉内状況推定方法を提供することを目的とするものである。

【課題を解決するための手段】

【0022】

本発明は、上記課題を解決するためになされたもので、その要旨は次の通りである。

【0023】

(1)宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、高炉の耐火物と推定される強度比と境界をなす炉内充填物の強度比から該炉内充填物の密度を求め、該充填物を推定することを特徴とする高炉の炉内状況推定方法。

【0024】

(2)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉炉外で、該高炉から水平方向に離れた位置で行うことを特徴とする上記(1)に記載の高炉の炉内状況推定方法。

【0025】

(3)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、該炉底の周囲の複数箇所で同時あるいは時間をずらして行い、各計測位置での計測結果に基づいて炉底状態を二次元で推定することを特徴とする上記(2)に記載の高炉の炉内状況推定方法。

【0026】

(4)宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、特定箇所における強度比より当該箇所に存在する炉内充填物の密度を求め、該密度より炉内を構成する充填物を推定することを特徴とする高炉の炉内状況推定方法。

【0027】

(5)前記密度より推定した炉内を構成する充填物は、コークス・銑鉄混合部とコークフリーゾーン部との比較により識別されることを特徴とする上記(4)に記載の高炉の炉内状況推定方法。

【0028】

(6)前記密度より推定した炉内を構成する充填物は、銑鉄部とスラグ部とガス部との比較により識別されることを特徴とする上記(4)に記載の高炉の炉内状況推定方法。

【0029】

(7)前記密度より推定した炉内を構成する充填物は、滴下帯部と融着帯部と塊状帯部との比較により識別されることを特徴とする上記(4)に記載の高炉の炉内状況推定方法。

【0030】

(8)前記特定箇所における強度比より求めた炉内充填物の密度に基づいて、該充填物を構成する物質の混合比率を求めることを特徴とする上記(4)から(7)のいずれかに記載の高炉の炉内状況推定方法。

【0031】

(9)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉炉外で、該高炉から水平方向に離れた位置で行うことを特徴とする上記(4)から(8)のいずれかに記載の高炉の炉内状況推定方法。

【0032】

(10)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、該炉底の周囲の複数箇所で同時あるいは時間をずらして行い、各計測位置での計測結果に基づいて炉底状態を二次元で推定することを特徴とする上記(9)に記載の炉底耐火物の損耗状態確認方法。

【0033】

(11)前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉の炉底基礎部で行うことを特徴とする上記(4)から(8)のいずれかに記載の高炉の炉内状況推定方法。

【発明の効果】

【0034】

請求項1〜3に係る発明によれば、炉内充填物及び底盤、炉壁の密度を炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表すことができる。このため、耐火レンガなどの耐火物と境界をなす炉内充填物を密度から推定可能となり、特定位置における耐火物と境界をなす炉内充填物との関係から、炉内状況が正常か否かが判別できる。その結果、炉内状況を高精度に推定でき、その状況に合わせて高炉の制御を行える。

【0035】

請求項4〜10に係る発明によれば、炉内充填物及び底盤、炉壁の密度を炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表すことができる。このため、炉内を構成する充填物を密度から推定可能となり、特定位置における充填物を推定することが可能となり、炉内状況が正常か否かが判別できる。その結果、炉内状況を高精度に推定でき、その状況に合わせて高炉の制御を行える。

【0036】

また、推定密度よりその充填物の混合比も推定でき、高炉の制御をより一層緻密に行える。

【発明を実施するための最良の形態】

【0037】

第1の実施の形態

図1は本発明の第1の実施の形態による高炉の炉内状況推定方法を説明する縦断面図、図2は図1の平面図を示す。図3は宇宙線ミュオンの計測装置の概略構成を示す斜視図である。

【0038】

図1及び図2において、高炉1は、グランドレベル(GL)に対して高さHの位置に設けられており、炉底2の底盤3及び側壁4は耐火物としての耐火レンガ5により内張りされている。6は出銃口のレベルを示す。

【0039】

本実施の形態において、宇宙線ミュオン(以下ミュオンと称す)μの計測装置11は、高炉1から水平方向に距離L離れた位置に配置し、高炉1側から到来するミュオンμを計測すると共に、高炉1を透過しないで到来したミュオンμも計測するようにしている。

【0040】

図3において、本実施の形態における宇宙線ミュオンの計測装置11は、前部計測面を高炉に向けて設置される計測部12と、計測部12で計測した計測結果に基づいて、ミュオンの強度と計測した宇宙線ミュオンの入射方向(水平方向の角度と仰角)を求めて記憶部13に記憶すると共に、後述する損耗状態の判定を行う判定部14を有する演算部15とにより構成されている。演算部15での演算結果は表示器16に表示される。表示形態としては、演算結果を表として表したり、図5〜図8に示す図表、F/B強度比の分布モデル図などをカラー表示により表示させたりすることができ、特にF/B強度比の分布モデル図をカラー表示させることにより、図5(e)に示すF/B強度比のレベルをカラーによるグラディエーション化で視覚により判別することができる。

【0041】

なお、本実施の形態では、炉底2の底盤レンガから見て、水平距離Lを高炉炉床径の0.8〜1.6倍で、炉底中央のレンガ残存推定位置を見上げる仰角が5〜25度の位置に計測部12を配置している。

【0042】

計測部12は、前側検出器121と、該前側検出器121と同じ構成の後側検出器122とを対向配置し、前側検出器121と後側検出器122との間に鉄板123を配置した構成としている。

【0043】

前側検出器121と後側検出器122は、垂直方向に延びる水平方向検知用の第1の検知部124を水平方向にm行配置すると共に、水平方向に延びる垂直方向検知用の第2の検出部125を垂直方向にn列配置し、これらm行の第1の検知部124とn列の第2の検知部125を前後に配置した構成としている。第1の検知部124と第2の検知部125とは、例えばアルミニュウムケース内に例えばミュオンの入射により発光するプラスチックシンチレータを長さ方向に沿って配設すると共に、該プラスチックシンチレータの後方に複数個の光電子増倍管を該アルミニュウムケースの長さ方向に沿って等ピッチに配設した構成としている。

【0044】

したがって、プラスチックシンチレータが発光すると、その発光点の後方位置における光電子増倍管からパルス信号が出力されることになる。この場合、第1の検知部124と第2の検知部125とからそれぞれパルス信号が出力される。

【0045】

また、前側検出器121及び後側検出器122における第1の検出部124同士、第2の検出部125同士の位置関係は予め設定され、第1の検知部124の水平方向に並ぶ各列は例えば高炉炉底2の中心点から径方向における距離が予め判明し、第2の検知部125の垂直方向に並ぶ各列は高炉炉底2の所定点に対して垂直方向における距離が予め判明している。

【0046】

ここで、ある瞬間に高炉炉底2を透過したミュオンμを検知したとする。ミュオンμは前側検出器121の第1の検出部124と第2の検出部125を透過し、さらに鉄板123を透過したミュオンμは後側検出器122を透過する。水平方向にm行に並んだ第1の検出部124に着目すると、ミュオンμが透過した前側検出器121では左端から例えば6番目であり、後側検出器122にあっては左端から7番目であったとすると、水平方向におけるミュオンμの入射角が求まり、高炉炉底に対するこのミュオンμの水平方向における飛来軌跡が求まる。

【0047】

また、垂直方向にn列並んだ第2の検出部125に着目すると、ミュオンμが透過した前側検出器121では例えば下から4番目であり、後側検出器122にあっては下から3番目であったとすると、高炉側から飛来したミュオンμの仰角が求まり、高炉炉底2に対するこのミュオンμの仰角方向における飛来軌跡が求まる。

【0048】

これらの飛来軌跡は千差万別であり、計測部12に到来するミュオンμは計測部12の一点に集中することはなく、高炉炉底2に対する水平平面においては図4に示すように、飛来軌跡が疎の部分もあれば密の部分もあり、また交差する部分も存在するが、このような計測を長時間にわたって行うと、炉底2の炉内7の全域、及び側壁4、底盤3のみを透過したミュオンμを計測することができる。また、仰角方向においても同様である。

【0049】

なお、計測部12を炉底2の底盤3よりも上方に配置している場合には、炉底2の底盤3を透過したミュオンμについては計測できないので、本実施の形態では計測部12を炉底2の底盤3よりも少し下の位置に配置することにより、炉底2の底盤3を透過したミュオンμの計測を可能としている。

【0050】

ミュオンに比べ数10倍近い多量の軟成分(電子、ガンマ線など)バツクグラウンドを除去するために、中間に置いた鉄による軟成分かつくる多重発生信号を用いた;前方(後方)カウンターを通ったミュオンはそのまま鉄中を直進し後方(前方)カウンターに単一の信号を与えるが、軟成分は鉄中で多数の粒子と光子に変わるため、後方(前方)カウンターに複数の信号を与える。

【0051】

また、本実施の形態では、前側検出器121において高炉側から飛来したミュオンμの強度の検出(以下F強度とする)を行うと共に、後側検出器122において、高炉を通過していないミュオンμの強度を併せて検出(以下B強度とする)し、このF強度およびB強度の値を上記記憶部13に記憶している。

【0052】

前側検出器121で計測したミュオンμのF強度は、高炉を透過するので、高炉を透過することなく後側検出器122で計測されたミュオンμのB強度はF強度よりも大きい。また、密度の大きい銑鉄が存在する炉底2の炉内を透過したF強度は、銑鉄(密度が約7g/cm3)に比べて密度の小さい耐火レンガ(耐火レンガの成分はカーボンで、密度が約2g/cm3)を透過したF強度よりも小さいことはいうまでもないことである。そうすると、高炉を透過しないミュオンμの計測強度であるB強度との対比(F/B)でF強度を調べると、そのミュオンμの透過した飛来軌跡が炉底2の炉内を透過したものであるのか、耐火レンガのみを透過したものであるのかを判断することができる。

【0053】

ここで、高炉の構造を図7を参照して説明する。図7に示すように、高炉内は概ね5つの領域、すなわち、原料が装入前と同じように塊として存在する塊状帯201、原料が熱と荷重とにより半溶融状態になっている融着帯202、溶けた銑鉄やスラグがコークスの間を降下する滴下帯203、コークスが羽口251からの送風によって燃焼、運動するレースウェイ204、溶融生成物(銑鉄、スラグ)が貯溜される湯溜まり205、に大別することができる。滴下帯203は、コークスが長時間にわたって殆ど静止している領域(炉芯203a)と、連続的にコークスがレースウェイ204に移動する領域(活性コークス帯203b)とに分けられる。なお、252は出銑孔、301、302は熱電対である。

【0054】

ところで、炉内7を透過したミュオンμのB強度は、炉内7内の充填物の密度によって異なる。本実施の形態では、このF/B強度比とミュオンμの透過した物質の密度(Density)との間に相関関係があることに着目し、炉底2の炉内が全て鉄で満たされたと仮定し、そのときの物質の密度(density)を7.8g/cm3とした状態1、5.85g/cm3とした状態2、3.9g/cm3とした状態3、1.95g/cm3とした状態4について、炉底2におけるF/B強度比の分布モデルをモンテカルロシミュレーション(Monte Carlo Simulation)に基づいて作成し、これらの状態1〜状態4により得られた密度とF/B強度比の特性線を得ている。

【0055】

ここで、状態1の密度は例えば鉄に相当し、状態2の密度は例えばコークスと鉄との混合物(鉄の比率が大)に相当し、状態3の密度は例えばコークスと鉄との混合物(コークス比率が大)に相当し、状態4の密度は例えば耐火レンガに近い値である。

【0056】

図5の(a)〜(d)は状態1〜状態4におけるこのF/B強度比の分布モデルを夫々示し、X方向は水平方向、Y方向は仰角方向、Z方向はF/B強度値を示している。また、図5において、X方向は図2のαで示すように、計測部12の中心点から炉底2の炉壁の外周面に接する左端の接線を0(mrad)とし、右端の接線まで時計回りに1000(mrad)スキャンした状態(計測部12の中心点と炉心の中心を結ぶ位置は丁度500mradとなっている)を示し、Y方向は図1のβで示すように、水平線を0(mrad)とし、仰角500(mrad)までスキャンした状態を示している。

【0057】

なお、モンテカルロシミュレーションによるF/B強度比の分布モデルの作成方法についての説明は省略するが、図5(a)〜(d)(f)に示すF/B強度比の分布モデル図は、F/B強度比を等高線として表し、F/B強度比が高いほど等高線が高い位置に存在するので、図5の各モデル図は周囲から中心に向かって等高線が低くなっている。また築炉時における炉底2の底盤3、及び側壁4の耐火レンガ5の厚さといった炉底構造が予め判明しているので、操業の開始後における耐火レンガと溶銑との境目となる位置は、この炉底2のデータから築炉時における耐火レンガの表面から後退した位置となる。なお、図5(e)に等高線とF/B強度比との関係を示し、上から下に向かってF/B強度比が小さくなり、これを色彩によるグラディエーション化を施して示すと、一番上が赤色、一番下が濃紺色となり、その間をオレンジ色、黄色、黄緑色、緑色、青色と順次変化することで示され、これに対応して図5(a)〜(d)(f)のF/B強度比の分布モデル図は外周側の等高線が暖色系で、中心部が寒色系で示される。なお、図5(a)〜(d)(f)の等高線の一部に示す数値はF/B強度比値を示す。また、後述する図6も同様である。

【0058】

図5(a)において、X方向に500(mrad)の位置が炉底2の水平方向における中心位置であり、仰角において、水平と略等しい0〜150(mrad)程度の範囲にあっては底盤3の耐火レンガのみを透過するものと推測できるので、この範囲でのF/B強度比は大きい値を示している。仰角をさらに上げ、150〜200(mrad)の範囲にあってはF/B強度比が徐々に低下する傾向にあり、仰角が350〜500(mrad)の範囲に達すると、F/B強度比が大きく低下する。ここで仰角が500(mrad)で、水平方向が500(mrad)の位置は炉底2の底盤3表面よりも上方に位置しているので、この位置でのF/B強度比は銑鉄部を透過したミュオンμのF/B強度比とすることができ、この位置でのF/B強度比は0.257である。したがって、図5(a)より、炉内の充填物の密度を7.8g/cm3とした状態1にあっては、密度7.8 g/cm3でのF/B強度比が0.257として与えられる。

【0059】

図5(b)に示す炉内充填物の密度を5.85g/cm3とした場合のF/B強度比の分布モデルにおいて、仰角400〜500(mrad)での炉内中心部に存在する部分のF/B強度比が0.341として与えられる。

【0060】

図5(c)に示す炉内充填物の密度を3.1g/cm3とした場合のF/B強度比の分布モデルにおいて、仰角400〜500(mrad)での炉内中心部に存在する部分のF/B強度比が0.426として与えられる。

【0061】

図5(d)に示す炉内充填物の密度を1.95g/cm3とした場合のF/B強度比の分布モデルにおいて、仰角400〜500(mrad)での炉内中心部に存在する部分におけるF/B強度比が0.554として与えられる。

【0062】

このように、密度と、各密度におけるF/B強度比との関係を示したのが図6である。

【0063】

図6は、縦軸にF/B強度比、横軸に密度(g/cm3)を表しており、図5の(a)〜(d)に示す4点をプロットして得たF/B強度比-密度特性線を示している。

【0064】

この図6に示すF/B強度比-密度特性線を用いることにより、実際に測定したミュオン強度のF/B強度比が判明すれば、炉底2の炉内に充填されている物質の密度を推定することが可能となる。なお、図6(a)は図5(f)に示す実測値のF/B強度比の分布モデル図、図6(b)は図5(d)に示すF/B強度比の分布モデル図である。

【0065】

図5(f)は計測部12で計測したミュオンμの飛来軌跡、及びF値及びB値を実測値のデータとし、これらの実測データに基づくモンテカルロシミュレーションによるF/B強度比の分布モデルを示している。

【0066】

図5(f)において、実測値は仰角βが大きくなるにつれて、F/B強度比が低くなる傾向を示し、最もF/B強度比が低い値は0.341である。このF/B強度比が0.341を示す仰角は、図7に示す湯溜まり205に対応する。そして、図6の特性線において、実測値によるF/B強度比0.341に対応する密度(g/cm3)は6.3470である。

【0067】

この場合、炉底2の底盤の表面の上に密度(g/cm3)6.3470の物質が存在していることが推定できることになる。

【0068】

ただし、この値は、図5(f)における選択点を通る経路上の平均密度である。実際には、炉床部にある充填物は溶融もしくは凝固した銑鉄(密度約7g/cm3)またはコークス(密度約1g/cm3)であると考えられる。したがって、この光路上の充填物は、銑鉄/コークスの混合物で、混合比が9:1であると推定することができる。

【0069】

同様の方法で求めた平均密度の値が大きくなればより銑鉄の比率が大きくなり、平均密度の値が小さくなればよりコークスの比率が大きくなっていると推定することができる。

【0070】

炉床部のコークス比率が大きくなれば、フリーゾーンが縮小し、炉芯が沈下傾向にあると判断することができるので、鉱石/コークス比を下げるなど、炉芯が浮力を受けて浮上し、炉床が活性な状態を維持するような制御を実行することもできる。

【0071】

なお、図5および図6を参照しながら説明した上述のモンテカルロシミュレーションによるF/B強度比の分布モデルの作成及び図6に示すF/B強度比-密度特性線の作成、実測値のF/B強度比の分布モデルからのデータの抽出、この抽出したデータから密度を演算する処理は図3に示す演算部15の判定部14により実行される。

【0072】

また、例えば炉壁に埋設している温度計が温度異常を検知した場合、この温度異常発生部分だけを狙うように高さ、水平角度、仰角などを調節して計測部11を配置し、上記の手法により得た耐火レンガの損耗プロファイルを適用することで、当該異常と推測された箇所での炉内充填物の密度を推定するようにしても良い。このように、高炉の築炉時から継続して監視していなくても、高炉の操業途中において随時耐火レンガ境界をなす炉内充填物の密度を推定耐火レンガの損耗量の推測が可能となるのは、F/B強度比を利用していることによる。

第2の実施の形態

図5(f)において、実測値は仰角βが大きくなるにつれて、F/B強度比が低くなる傾向を示し、最もF/B強度比が低い値は0.341である。このF/B強度比が0.341を示す仰角は、図7に示す湯溜205に対応する部分に相当する。ここで、図6の特性線において、実測値によるF/B強度比0.34に対応する密度(g/cm3)を調べると、密度(g/cm3)は6.3470である。図7の炉内構造はあくまでも一つの推定したモデルであり、炉底2の炉内状況が常に図7に示すようになっているものではない。

【0073】

したがって、F/B強度比0.341から言えることは、炉底2の底盤の上に光路上の平均密度(g/cm3)6.3470の物質が存在していることが推定できることになる。

【0074】

銑鉄の密度(g/cm3)が7.0、コークスの密度(g/cm3)が1.0であることから、密度(g/cm3)が6.3470であるということは、光路上の充填物は銑鉄/コークスの混合物で、混合比が約9:1であると推測することができる。

【0075】

コークスと溶銑との混合比の分布が求められると、溶銑流を正しく推定することができ、この推定結果に基づいて炉床の活性化などのために、例えば炉底側壁冷却、羽口先制御等の操業アクションを行うことができる。

【0076】

また、図7に示すように、高炉の炉内において、銑鉄部の上に銑鉄よりも軽いスラグ部があり、またその上にガス部が存在すると推定されるが、この場合においても、銑鉄部とスラグ部とガス部(高温ガス)との密度は異なるので、上述した手法により、これら銑鉄部とスラグ部とガス部との識別が行える。この場合、銑鉄部とスラグ部とガス部の状況は出銑滓に伴い時間変化するので、時間平均情報となるが、二次元解析により半径方向分布や円周方向の偏りがわかれば、炉内の通液性や炉状況判定に用いることができる。

【0077】

本実施の形態では、ミュオンμの仰角方向における計測範囲を湯溜205程度までとして底盤と炉床銑鉄部との識別を行っているが、銑鉄部/スラグ部、スラグ部/ガス部の識別を行うためには、仰角方向における計測範囲を広げるか、或いは計測部11を上方に移動させればよい。

【0078】

さらに、図7に示す滴下帯203、融着帯202、塊状帯201の識別を上述した手法により識別することができる。上述のように、滴下帯203は炉芯203aと活性コークス帯203bとにより構成されているが、ここは一部滴下メタル、スラグを含むが、大部分がコークスとガスとの混合物で、半溶融状態の鉄鉱石とコークスの層からなる融着帯とは密度が異なることは明らかであり、鉄鉱石とコークスが塊として存在する塊状帯とも密度が異なることも明らかである。

【0079】

したがって、これら滴下帯203と融着帯202と塊状帯201とが存在すると予測される箇所でのミュオンμの計測を行い、上述の手法によりF/B強度比から各滴下帯と融着帯と塊状帯と推定される箇所の密度を求め、求めた密度から滴下帯、融着帯、塊状帯を識別することができる。ここで、融着帯202が識別できると、湯溜205や炉芯203aと同様に融着帯202の形状も図5(f)に示すような表示方法で推定することができる。

【0080】

なお、滴下帯、融着帯、塊状帯は位置変化する場合がある時間平均情報となる。

【0081】

湯溜205周辺を計測する場合、炉芯203a周辺を計測する場合、滴下帯203周辺を計測する場合、融着帯202周辺を計測する場合、塊状帯201周辺を計測する場合においてはそれぞれ仰角方向の計測範囲が異なるので、これらの計測範囲をカバーするには、カバーする帯域に合わせて計測部11を高炉1からさらに遠くに設置することで同じ仰角範囲で高炉1の計測範囲を上方まで広げることができる。また、計測部11の設置距離を変更せずに、設置高さを上方に変更することでも所望する帯域での計測を行うことができる。

【0082】

第3の実施の形態

上記した第1の実施の形態では、計測部12を高炉1から水平方向に離れた位置に設置し、−箇所のみで炉底2を透過したミュオンμを計測し、仰角方向のデータを加えることにより、図5および図6に示すように3次元的にF/B強度比の分布モデル図を作成し、底盤3と境界をなす炉内充填物の密度を計測している。

【0083】

これに対し、本第3の実施の形態は、炉底2の周囲の複数箇所で炉底2を透過したミュオンμの計測を行うことにより、底盤3だけでなく、側壁4の耐火レンガと炉内との境界を2次元的に容易に得ることができる。

【0084】

したがって、図5および図6に示すモンテカルロシミュレーションによって得られるF/B強度比の分布モデル図が二次元で表示でき、炉底2の底盤3又は側壁4における耐火レンガと境界をなす炉内充填物の密度の推測を高精度に行える。

【0085】

また、第2の実施の形態に記述したように、計測部11における仰角方向における計測範囲を広げるか、計測部11を上方に移動させるかして銑鉄部/スラグ部、スラグ部/ガス部の識別を行う場合においても、高炉炉体の周囲の複数箇所で高炉炉体を透過したミュオンμの計測を行うことにより、図5及び図6に示すモンテカルロシュミレーションによって得られるF/B強度比の分布モデル図を2次元で表示するのと同様の手法を用いて、湯溜205のほか、滴下帯203、融着帯202、塊状帯201の密度の推測も高精度に行うこともできる。

【0086】

ここで、炉底2の周囲の複数箇所で炉底2を透過したミュオンμの計測を行う方法として、例えば、計測部12を炉底2の周囲に複数配置することにより実現できる。この場合、計測部12を配置箇所の数だけ用意する必要があり、また複数箇所で同時にミュオンμの計測を行わなければならない必要性もなく、またミュオンμの計測期間も長いので、一つの計測部12を複数の計測箇所に移動して計測することも可能である。

【0087】

以上のように、上記した各実施の形態にあっては、炉底2を透過して計測部12で計測するミュオンμは種々の飛来軌跡を辿ったものであるため、これらのデータを蓄積することにより、モンテカルロシミュレーションを用いて炉底2の炉内及び底盤、側壁の状態を二次元として容易に推定可能である。

【0088】

そして、F/B強度比を用いることによりミュオンμが実際に透過した物質(一つの物質もあれば複数の物質の混合物もある)の密度を知ることができ、炉底2の炉内及び底盤、側壁との状態をF/B強度比と密度の関係で表すことができる。このことから、実際に計測したデータから炉内に存在すると思える物質の密度が推定でき、底盤あるいは側壁と境界をなす炉内充填物を推測することができる。

【0089】

このように、ミュオンμの透過した物質固有の情報とすることができるF/B強度比を用いることにより、高炉の炉底炉盤、炉壁あるいは高炉の内壁と境界をなす炉内充填物の密度を推測でき、この密度より判明する物質が炉内状況にとって望ましいものであるか否かが判断でき、この判断結果に基づいて高炉の制御が行える。

【図面の簡単な説明】

【0090】

【図1】本発明の第1の実施の形態による高炉の炉内状況推定方法を説明する縦断面図。

【図2】図1の平面図。

【図3】図1、図2に示すミュオンの計測装置の概略構成を示す斜視図。

【図4】ミュオンの飛来軌跡を示す図。

【図5】(a)〜(d)は炉内物質の密度を変数とし、密度とF/B強度比との関係を示すF/B強度比の分布モデル図、(e)はF/B強度比のレベルを示す図、(f)は実測値を示すF/B強度比の分布モデル図。

【図6】F/B強度比と密度との関係を示す特性線図で、(a)は実測値でのF/B強度比の分布モデル図、(b)は図5の(d)に示すF/B強度比の分布モデル図

【図7】高炉の炉内状況を模式的に示した縦断面図。

【符号の説明】

【0091】

1 高炉

2 炉底

3 底盤

4 側壁

5 耐火レンガ

6 出銑口

7 炉内

8 炉底基礎部

11 計測装置

12 計測部

121 前側検出器

122 後側検出器

123 鉄板

124 第1の検出部

125 第2の検出部

13 記憶部

14 判定部

15 演算部

201 塊状帯

202 融着帯

203 滴下帯

203a 炉芯

203b 活性コークス帯

205 湯溜

251 羽口

252 出銑孔

301 熱電対

【特許請求の範囲】

【請求項1】

宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、高炉の耐火物と推定される強度比と境界をなす炉内充填物の強度比から該炉内充填物の密度を求め、該充填物を推定することを特徴とする高炉の炉内状況推定方法。

【請求項2】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉炉外で、該高炉から水平方向に離れた位置で行うことを特徴とする請求項1に記載の高炉の炉内状況推定方法。

【請求項3】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、該炉底の周囲の複数箇所で同時あるいは時間をずらして行い、各計測位置での計測結果に基づいて炉底状態を二次元で推定することを特徴とする請求項2に記載の高炉の炉内状況推定方法。

【請求項4】

宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、特定箇所における強度比より当該箇所に存在する炉内充填物の密度を求め、該密度より炉内を構成する充填物を推定することを特徴とする高炉の炉内状況推定方法。

【請求項5】

前記密度より推定した炉内を構成する充填物は、コークス・銑鉄混合部とコークフリーゾーン部との比較により識別されることを特徴とする請求項4に記載の高炉の炉内状況推定方法。

【請求項6】

前記密度より推定した炉内を構成する充填物は、銑鉄部とスラグ部とガス部との比較により識別されることを特徴とする請求項4に記載の高炉の炉内状況推定方法。

【請求項7】

前記密度より推定した炉内を構成する充填物は、滴下帯部と融着帯部と塊状帯部との比較により識別されることを特徴とする請求項4に記載の高炉の炉内状況推定方法。

【請求項8】

前記特定箇所における強度比より求めた炉内充填物の密度に基づいて、該充填物を構成する物質の混合比率を求めることを特徴とする請求項4から7のいずれかに記載の高炉の炉内状況推定方法。

【請求項9】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉炉外で、該高炉から水平方向に離れた位置で行うことを特徴とする請求項4から8のいずれかに記載の高炉の炉内状況推定方法。

【請求項10】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、該炉底の周囲の複数箇所で同時あるいは時間をずらして行い、各計測位置での計測結果に基づいて炉底状態を二次元で推定することを特徴とする請求項6に記載の高炉の炉内状況推定方法。

【請求項11】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉の炉底基礎部で行うことを特徴とする請求項4から8のいずれかに記載の高炉の炉内状況推定方法。

【請求項1】

宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、高炉の耐火物と推定される強度比と境界をなす炉内充填物の強度比から該炉内充填物の密度を求め、該充填物を推定することを特徴とする高炉の炉内状況推定方法。

【請求項2】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉炉外で、該高炉から水平方向に離れた位置で行うことを特徴とする請求項1に記載の高炉の炉内状況推定方法。

【請求項3】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、該炉底の周囲の複数箇所で同時あるいは時間をずらして行い、各計測位置での計測結果に基づいて炉底状態を二次元で推定することを特徴とする請求項2に記載の高炉の炉内状況推定方法。

【請求項4】

宇宙線ミュオンを計測する計測装置により高炉を透過して飛来する高炉透過の宇宙線ミュオン強度と、該高炉透過の宇宙線ミュオンの飛来方向の判別情報と、高炉を非透過の非透過宇宙線ミュオン強度とを一定時間蓄積し、該実測による蓄積データに基づいて、高炉の状態を密度として炉底透過の宇宙線ミュオン強度と非透過宇宙線ミュオン強度との強度比で表し、特定箇所における強度比より当該箇所に存在する炉内充填物の密度を求め、該密度より炉内を構成する充填物を推定することを特徴とする高炉の炉内状況推定方法。

【請求項5】

前記密度より推定した炉内を構成する充填物は、コークス・銑鉄混合部とコークフリーゾーン部との比較により識別されることを特徴とする請求項4に記載の高炉の炉内状況推定方法。

【請求項6】

前記密度より推定した炉内を構成する充填物は、銑鉄部とスラグ部とガス部との比較により識別されることを特徴とする請求項4に記載の高炉の炉内状況推定方法。

【請求項7】

前記密度より推定した炉内を構成する充填物は、滴下帯部と融着帯部と塊状帯部との比較により識別されることを特徴とする請求項4に記載の高炉の炉内状況推定方法。

【請求項8】

前記特定箇所における強度比より求めた炉内充填物の密度に基づいて、該充填物を構成する物質の混合比率を求めることを特徴とする請求項4から7のいずれかに記載の高炉の炉内状況推定方法。

【請求項9】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉炉外で、該高炉から水平方向に離れた位置で行うことを特徴とする請求項4から8のいずれかに記載の高炉の炉内状況推定方法。

【請求項10】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、該炉底の周囲の複数箇所で同時あるいは時間をずらして行い、各計測位置での計測結果に基づいて炉底状態を二次元で推定することを特徴とする請求項6に記載の高炉の炉内状況推定方法。

【請求項11】

前記高炉炉底を透過して飛来する炉底透過の宇宙線ミュオンの計測は、前記高炉の炉底基礎部で行うことを特徴とする請求項4から8のいずれかに記載の高炉の炉内状況推定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−145141(P2008−145141A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−329836(P2006−329836)

【出願日】平成18年12月6日(2006.12.6)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月6日(2006.12.6)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]