高炉内溶銑温度の測定方法

【課題】低コストでかつ長期間にわたって、高炉内溶銑温度をできるだけ精度良く推定しうる高炉内溶銑温度の推定方法を提供する。

【解決手段】高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、2対の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく出銑口のマッド内に挿入し、前記シース熱電対で測定した2点の温度T1およびT2から、下記式に基づいて高炉内溶銑温度TPを推定する。

式 TP=TP=T2+(λM・L2+λS・L3)/(λM・L1)・(T2−T1)

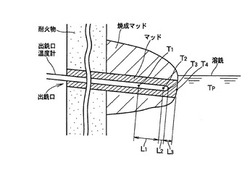

ここに、L1,L2,L3は図1中に示す距離、λMはマッドの熱伝導率、λSは金属棒の熱伝導率である。

【解決手段】高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、2対の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく出銑口のマッド内に挿入し、前記シース熱電対で測定した2点の温度T1およびT2から、下記式に基づいて高炉内溶銑温度TPを推定する。

式 TP=TP=T2+(λM・L2+λS・L3)/(λM・L1)・(T2−T1)

ここに、L1,L2,L3は図1中に示す距離、λMはマッドの熱伝導率、λSは金属棒の熱伝導率である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、いわゆる出銑口温度計を用いて高炉内の溶銑温度を精度良く推定する方法に関する。

【背景技術】

【0002】

高炉操業では、安定操業を維持するため炉熱レベルや炉熱推移を把握することが必要であり、このような炉熱レベルや炉熱推移は高炉内溶銑温度(以下、「炉内溶銑温度」ともいう。)に反映されることから、炉内溶銑温度を正確に測定ないし推定し、目標範囲に精度良く調節することがきわめて重要である。

また、ステーブ交換や炉内耐火物補修のために長期間にわたる休風が行われることがあるが、休風中における炉内溶銑温度の低下により炉床部の凝固層が成長し、休風後の再立ち上げが円滑に行えない場合がある。このような問題を回避するため、休風中において炉内溶銑温度を精度良く測定ないし推定することが強く要請されている。

【0003】

現状、溶銑温度の測定は、出銑された溶銑の温度を高炉鋳床で測定することにより行われているが、炉内から測温位置までに放熱により溶銑温度が相当低下するため、炉内溶銑温度を正確に把握することは困難である。

【0004】

そこで、出銑口の耐火物に埋め込んだ熱流センサーを用い、この熱流センサーで計測した熱流センサー温度と熱流密度から、出銑口を通過する溶銑温度を推定する方法が提案されている(特許文献1参照)。

【0005】

しかしながら、この方法は、出銑中でしか用いることができないため、出銑作業を行わない休風中に炉内の溶銑温度を推定するのにはまったく適用できない。

【0006】

いっぽう、本出願人は、2対の熱電対が挿入され、表面にZrO2系サーメットの溶射皮膜が施された耐熱衝撃性に優れたMo・ZrO2系サーメットからなる保護管を金属保護管に挿入し、さらにこれらの保護管の隙間にMgOからなる耐火物粉末を充填してなる熱電対式温度計(シース熱電対)を開発した。そして、出銑口開口用の金属棒に、長手方向に沿う温度計収容室を設け、この温度計収容室に前記シース熱電対を収容して出銑口を開口し、出銑口の開口後に前記金属棒をそのまま出銑口に残して、前記シース熱電対で炉内出銑口前の溶銑の温度を測定する方法を提案した(特許文献2参照)。

【特許文献1】特開2004−104808号公報(特許請求の範囲など)

【特許文献2】特開平8−21768号公報(特許請求の範囲など)

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献2で開示した方法は、炉内の溶銑中に上記特殊構造のシース熱電対を浸漬して直接溶銑温度を測定できることから、非常に精度良く炉内溶銑温度を測定できるものである。しかしながら、このシース熱電対は、それ自体構造が複雑で製造コストが高くなるうえ、溶銑により金属保護管がすぐに溶損して一度きりの使用となり、1回あたりの測定コストが相当高くなるため、頻繁に測定に用いることができない問題があった。また、このシース熱電対は溶銑中に浸漬した状態にて26時間連続で測定を継続できたが(同文献の段落[0018]参照)、数日間にわたるような長期間の休風時にはその適用性が確認できていないという問題点があった。

【0008】

そこで本発明は、低コストでかつ長期間にわたって、高炉内溶銑温度をできるだけ精度良く推定しうる高炉内溶銑温度の推定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、複数の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく前記出銑口のマッド内に挿入し、前記シース熱電対で測定した複数点の温度から、前記マッドおよび前記金属棒の熱伝導率を考慮した、前記出銑口軸方向における1次元定常伝熱計算により高炉内溶銑温度を推定することを特徴とする高炉内溶銑温度の推定方法である。

【0010】

請求項2に記載の発明は、高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、2対の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく前記出銑口のマッド内に挿入し、前記シース熱電対で測定した2点の温度T1およびT2から、下記式に基づいて高炉内溶銑温度TPを推定することを特徴とする高炉内溶銑温度の推定方法である。

式 TP=T2+[(λM・L2+λS・L3)/(λM・L1)]・(T2−T1)

ここに、L1は前記2対の熱電対素子の測温点間の距離、L2は炉内側の熱電対素子の測温点と前記金属棒の炉内側先端との距離、L3は前記金属棒の炉内側先端とマッド先端との距離、T1は前記炉外側の熱電対素子で測定された温度、T2は前記炉内側の熱電対素子で測定された温度、λMは前記マッドの熱伝導率、λSは前記金属棒の熱伝導率である。

【発明の効果】

【0011】

本発明によれば、シース熱電対を炉内に突き出すことなく前記出銑口のマッド内に挿入するに留めたことにより、シース熱電対が溶銑との接触で損傷することがなくなり、長期間にわたって高炉内溶銑温度を精度良く推定することができるようになった。さらに、シース熱電対は溶銑と直接接触しないため、耐熱衝撃性が緩和されて簡易な構造のものを使用できるとともに、なんども使用できるようになり、測定コストが大幅に低減できるようになった。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を詳細に説明する(図1参照)。

【0013】

出銑口温度計としては、出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、2対の熱電対素子をそれらの測温点が長手方向の異なる位置にくるように組み込んだシース熱電対を収容したものを用いる。

【0014】

金属棒としては、出銑口開口用の金属棒と同様の、普通鋼製で径50〜70mm程度のものを用いればよい。金属棒の長さは出銑口の深度と略同等またはそれ以上とし、金属棒の先端ができるだけ出銑口のマッド先端近くまで挿入できるようにしておく。ここに、「出銑口の深度と略同等またはそれ以上の長さ」とは、出銑口深度の0.8倍以上、好ましくは0.9倍以上の長さをいうものとする。なお、金属棒の長さの上限は、後述のように金属棒をタッピングマシンに取り付けてマッド内に打ち込むため、出銑口開口用の金棒と同程度の長さである出銑口深度の2倍とする。

【0015】

そして、金属棒の外周の長手方向に沿って幅および深さがともに15〜25mmの溝状の温度計収容室を設ける(上記引用文献2の図3(a),(b)参照)。この溝の幅および深さの下限は、収容するシース熱電対の外径によって制約されるものであるが、金属棒の径に対して溝をあまり大きくしすぎると金属棒の強度が低下してマッド内に打ち込む際に金属棒が折損してしまうため、シース熱電対の外径はできるだけ小さくして溝を過度に大きくしないように配慮する必要がある。

【0016】

シース熱電対としては、ステンレス製など金属保護管内に2対の熱電対素子を、その1対をできるだけ先端近傍に配置し、他の一対を100〜1000mm離して配置するようにする。このように100〜1000mm離して配置するのは、100mm未満では2点間の温度差が小さすぎ、他方1000mmを超えるとシース熱電対表面を介した伝熱の影響が過大となり、いずれも炉内溶銑温度の推定誤差が大きくなるためである。なお、上記特許文献2に記載の出銑口温度計に用いるシース熱電対では、金属保護管内に、表面にZrO2系サーメットの溶射皮膜が施された耐熱衝撃性に優れたMo・ZrO2系サーメットからなる保護管を介して熱電対素子を配置した(同文献の図3(c)参照)が、本発明に係るシース熱電対は、溶銑に直接接触させることがないので、上記のような特殊なサーメットからなる保護管を省略し、金属保護管内に直接熱電対素子を内蔵することができる。この結果、シース熱電対の製作コストを大幅に低減できるとともに、シース熱電対の外径を小さくでき、溝状の温度計収容室が小さくなり金属棒の折損をより確実に防止できる。なお、シース熱電対に内蔵する熱電対素子の種類としては、測定精度の面からは、溶銑温度に近い温度(約1400℃)まで精度良く測れるR熱電対素子を用いるのが推奨されるが、コスト面も考慮すると、測定精度はやや落ちるもののR熱電対素子より安価なK熱電対素子を用いてもよい。

【0017】

そして、金属棒の溝状の温度計収容室に沿わせてシース熱電対をセットする。なお、金属棒をマッド内に打ち込む際にシース熱電対が損傷しないように、シース熱電対の先端は、金属棒の先端から50〜300mm程度離してセットするのが望ましい。

【0018】

上記例においては、金属棒の外周面に温度計収容室を設ける例を示したが、金属棒を中ぐりしたもの、または厚肉の金属管の先端部を閉止したものを用いて、その内部を温度計収容室としてもよい(上記引用文献2の図1参照)。

【0019】

つぎに、このようにしてシース熱電対を温度計収容室にセットした金属棒からなる出銑口温度計を出銑口のマッド内に挿入する手順について説明する。

【0020】

出銑口温度計の出銑口内への挿入は、出銑終了後に出銑口を閉塞するためにマッドガンにて出銑口内にマッドを充填した後、マッドが硬化する前に行うのが推奨される。その際、出銑口温度計を直接マッド内に挿入してもよいが、挿入しやすいようにドリルで下穴を開けてから挿入する方がよい。すなわち、タッピングマシンにドリルを取り付けて、出銑口を完全に開口してしまうのでなく、先端部にマッドを残した状態で出銑口内に下穴を穿孔する。そして、タッピングマシンに出銑口温度計の金属棒を付け替えて下穴に挿入し、金属棒の先端をマッド先端から50〜300mm炉外側の位置まで押し込んでセットする。金属棒の先端をマッド先端から50〜300mm炉外側の位置にセットするとしたのは、50mm未満では、金属棒挿入時に先端部のマッドが脱落して金属棒が炉内に露出してしまうおそれが高まるためであり、他方300mmを超えると炉内溶銑温度の推定誤差が大きくなるためである。

【0021】

つぎに、このようにして出銑口内にセットした出銑口温度計を用いて、炉内溶銑温度を推定する方法について説明する。

【0022】

図1において、2対の熱電対素子の測温点間の距離をL1、炉内側の熱電対素子の測温点と金属棒の炉内側先端との距離をL2、金属棒の炉内側先端とマッド先端との距離をL3、高炉内溶銑温度をTP、炉外側の熱電対素子で測定された温度をT1、炉内側の熱電対素子で測定された温度をT2、金属棒先端の温度をT3、マッド先端の温度をT4、マッドの熱伝導率をλM、金属棒の熱伝導率をλSとする。

【0023】

そして、出銑口の軸方向において擬似的に1次元定常伝熱状態が成立するので、炉内の溶銑温度TPは位置によらず一定で、マッド先端の温度T4に等しい(すなわち、TP=T4)と仮定すると、下記式(1)の関係が成り立つ。

【0024】

λM・(TP−T3)/L3=λS・(T3−T2)/L2=λS・(T2−T1)/L1 …式(1)

【0025】

したがって、上記式(1)より、マッドの熱伝導率λMおよび金属棒の熱伝導率λSは温度によらず一定としてT3を消去すると、下記式(2)が得られ、炉内溶銑温度TPは同式で計算できることとなる。

【0026】

TP=T2+[(λM・L2+λS・L3)/(λM・L1)]・(T2−T1) …式(2)

【0027】

なお、上記例では、炉内溶銑温度TPの推定を、出銑口温度計の測温箇所は2点として、金属棒の熱伝導率λSは温度によらず一定として計算により行う例を示したが、例えば、出銑口温度計の測温箇所を3点以上として、金属棒の熱伝導率λSの温度依存性を考慮して計算するようにしてもよい。

【0028】

このようにして、出銑口温度計を炉内に突き出すことなく、できるだけ炉内の溶銑に近いところで測温することにより、溶銑に直接接触させて測定する場合に比べてさほど精度を落とすことなく、炉内溶銑温度の推定ができることとなる。

【0029】

なお、上記のようにして推定した溶銑温度の絶対値の信頼性は、以下の方法で検証することができる。すなわち、上記のようにして出銑口内にセットした出銑口温度計で炉内溶銑温度を推定した後、この出銑口温度計をタッピングマシンで炉内に打ち込んでしまって炉内の溶銑温度を直接測定し、両者の値を比較することにより検証することができる。本実施形態に係る出銑口温度計は、上記引用文献2に記載のものと異なり、上記特殊なサーメットからなる保護管を省略しているので、溶銑に接触すると短期間で溶損してしまうが、溶損までに測温できた値を用いれば検証に問題はない。また、このような検証は、同じ出銑口に対して最初に一度実施しておけば十分である。したがって、2度め以降の測定においては、出銑口温度計が大きく損傷していなければ、再度の使用が可能となるものである。

【実施例】

【0030】

内容積4550m3の高炉において、ステーブ交換のための減尺休風中において、本発明に係る炉内溶銑温度の推定方法の適用を試みた。

【0031】

本実施例では出銑口温度計として、深度3000mmの出銑口に対し、長さ6500mm、外径55mmの普通鋼からなる金属棒を用い、この金属棒の外周面に、その長手方向に沿って幅および深さとも20mmの断面凹状の温度計収容室を設け、この温度計収容室に、ステンレス保護管内に2対のK熱電対素子を内蔵したシース温度計をセットしたものを用いた。なお、2対の熱電対素子の測温点間の距離L1は600mm、炉内側の熱電対素子の測温点と金属棒の炉内側先端との距離L2は220mmとした。

【0032】

そして、上記実施形態の説明で述べたようにドリルで下穴を開けた後に出銑口温度計の金属棒を挿入する手順で、この出銑口温度計を出銑口のマッド内にセットした。なお、金属棒の炉内側先端とマッド先端との距離L3は200mmとした。

【0033】

そして、休風中にこの出銑口温度計で連続的に測温を行い、上記2対の熱電対素子による2点の測温値から上記式(2)を用いて炉内溶銑温度を計算により推定した。なお、マッドの熱伝導率λM=5kcal/(mhK)[=5.815W/(mK)]、金属棒の熱伝導率λS=32.4kcal/(mhK)[=37.6812W/(mK)](ともに温度によらず一定)とした。

【0034】

図2に、出銑口温度計による2点の測温値T1,T2と、炉内溶銑温度の計算値TPとを併せて示す。同図に示すように測定開始(出銑口温度計セット)後、出銑口温度計による2点の測温値T1,T2は、両方ともが定常に達するのに数時間程度を要しているものの、それ以後は、ともに直線的に測温値が低下していることから定常状態が維持され、出銑口の軸方向における一次元定常計算に基づく上記式(2)で計算された炉内溶銑温度は、推定精度が十分高いものと考えられる。なお、上記実施形態で述べた出銑口温度計を炉内に打ち込む検証方法による炉内溶銑温度の絶対値の信頼性の確認については未実施であるものの、少なくとも、この炉内溶銑温度の推定値から求まる炉内溶銑温度の低下速度の信頼性は非常に高いものと考えられる。

【図面の簡単な説明】

【0035】

【図1】本発明の実施に係る出銑口温度計の設置状況を概念的に示す縦断面図である。

【図2】減尺休風中における、出銑口温度計による測定値および炉内溶銑温度の計算値の推移を示すグラフ図である。

【技術分野】

【0001】

本発明は、いわゆる出銑口温度計を用いて高炉内の溶銑温度を精度良く推定する方法に関する。

【背景技術】

【0002】

高炉操業では、安定操業を維持するため炉熱レベルや炉熱推移を把握することが必要であり、このような炉熱レベルや炉熱推移は高炉内溶銑温度(以下、「炉内溶銑温度」ともいう。)に反映されることから、炉内溶銑温度を正確に測定ないし推定し、目標範囲に精度良く調節することがきわめて重要である。

また、ステーブ交換や炉内耐火物補修のために長期間にわたる休風が行われることがあるが、休風中における炉内溶銑温度の低下により炉床部の凝固層が成長し、休風後の再立ち上げが円滑に行えない場合がある。このような問題を回避するため、休風中において炉内溶銑温度を精度良く測定ないし推定することが強く要請されている。

【0003】

現状、溶銑温度の測定は、出銑された溶銑の温度を高炉鋳床で測定することにより行われているが、炉内から測温位置までに放熱により溶銑温度が相当低下するため、炉内溶銑温度を正確に把握することは困難である。

【0004】

そこで、出銑口の耐火物に埋め込んだ熱流センサーを用い、この熱流センサーで計測した熱流センサー温度と熱流密度から、出銑口を通過する溶銑温度を推定する方法が提案されている(特許文献1参照)。

【0005】

しかしながら、この方法は、出銑中でしか用いることができないため、出銑作業を行わない休風中に炉内の溶銑温度を推定するのにはまったく適用できない。

【0006】

いっぽう、本出願人は、2対の熱電対が挿入され、表面にZrO2系サーメットの溶射皮膜が施された耐熱衝撃性に優れたMo・ZrO2系サーメットからなる保護管を金属保護管に挿入し、さらにこれらの保護管の隙間にMgOからなる耐火物粉末を充填してなる熱電対式温度計(シース熱電対)を開発した。そして、出銑口開口用の金属棒に、長手方向に沿う温度計収容室を設け、この温度計収容室に前記シース熱電対を収容して出銑口を開口し、出銑口の開口後に前記金属棒をそのまま出銑口に残して、前記シース熱電対で炉内出銑口前の溶銑の温度を測定する方法を提案した(特許文献2参照)。

【特許文献1】特開2004−104808号公報(特許請求の範囲など)

【特許文献2】特開平8−21768号公報(特許請求の範囲など)

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献2で開示した方法は、炉内の溶銑中に上記特殊構造のシース熱電対を浸漬して直接溶銑温度を測定できることから、非常に精度良く炉内溶銑温度を測定できるものである。しかしながら、このシース熱電対は、それ自体構造が複雑で製造コストが高くなるうえ、溶銑により金属保護管がすぐに溶損して一度きりの使用となり、1回あたりの測定コストが相当高くなるため、頻繁に測定に用いることができない問題があった。また、このシース熱電対は溶銑中に浸漬した状態にて26時間連続で測定を継続できたが(同文献の段落[0018]参照)、数日間にわたるような長期間の休風時にはその適用性が確認できていないという問題点があった。

【0008】

そこで本発明は、低コストでかつ長期間にわたって、高炉内溶銑温度をできるだけ精度良く推定しうる高炉内溶銑温度の推定方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、複数の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく前記出銑口のマッド内に挿入し、前記シース熱電対で測定した複数点の温度から、前記マッドおよび前記金属棒の熱伝導率を考慮した、前記出銑口軸方向における1次元定常伝熱計算により高炉内溶銑温度を推定することを特徴とする高炉内溶銑温度の推定方法である。

【0010】

請求項2に記載の発明は、高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、2対の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく前記出銑口のマッド内に挿入し、前記シース熱電対で測定した2点の温度T1およびT2から、下記式に基づいて高炉内溶銑温度TPを推定することを特徴とする高炉内溶銑温度の推定方法である。

式 TP=T2+[(λM・L2+λS・L3)/(λM・L1)]・(T2−T1)

ここに、L1は前記2対の熱電対素子の測温点間の距離、L2は炉内側の熱電対素子の測温点と前記金属棒の炉内側先端との距離、L3は前記金属棒の炉内側先端とマッド先端との距離、T1は前記炉外側の熱電対素子で測定された温度、T2は前記炉内側の熱電対素子で測定された温度、λMは前記マッドの熱伝導率、λSは前記金属棒の熱伝導率である。

【発明の効果】

【0011】

本発明によれば、シース熱電対を炉内に突き出すことなく前記出銑口のマッド内に挿入するに留めたことにより、シース熱電対が溶銑との接触で損傷することがなくなり、長期間にわたって高炉内溶銑温度を精度良く推定することができるようになった。さらに、シース熱電対は溶銑と直接接触しないため、耐熱衝撃性が緩和されて簡易な構造のものを使用できるとともに、なんども使用できるようになり、測定コストが大幅に低減できるようになった。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を詳細に説明する(図1参照)。

【0013】

出銑口温度計としては、出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、2対の熱電対素子をそれらの測温点が長手方向の異なる位置にくるように組み込んだシース熱電対を収容したものを用いる。

【0014】

金属棒としては、出銑口開口用の金属棒と同様の、普通鋼製で径50〜70mm程度のものを用いればよい。金属棒の長さは出銑口の深度と略同等またはそれ以上とし、金属棒の先端ができるだけ出銑口のマッド先端近くまで挿入できるようにしておく。ここに、「出銑口の深度と略同等またはそれ以上の長さ」とは、出銑口深度の0.8倍以上、好ましくは0.9倍以上の長さをいうものとする。なお、金属棒の長さの上限は、後述のように金属棒をタッピングマシンに取り付けてマッド内に打ち込むため、出銑口開口用の金棒と同程度の長さである出銑口深度の2倍とする。

【0015】

そして、金属棒の外周の長手方向に沿って幅および深さがともに15〜25mmの溝状の温度計収容室を設ける(上記引用文献2の図3(a),(b)参照)。この溝の幅および深さの下限は、収容するシース熱電対の外径によって制約されるものであるが、金属棒の径に対して溝をあまり大きくしすぎると金属棒の強度が低下してマッド内に打ち込む際に金属棒が折損してしまうため、シース熱電対の外径はできるだけ小さくして溝を過度に大きくしないように配慮する必要がある。

【0016】

シース熱電対としては、ステンレス製など金属保護管内に2対の熱電対素子を、その1対をできるだけ先端近傍に配置し、他の一対を100〜1000mm離して配置するようにする。このように100〜1000mm離して配置するのは、100mm未満では2点間の温度差が小さすぎ、他方1000mmを超えるとシース熱電対表面を介した伝熱の影響が過大となり、いずれも炉内溶銑温度の推定誤差が大きくなるためである。なお、上記特許文献2に記載の出銑口温度計に用いるシース熱電対では、金属保護管内に、表面にZrO2系サーメットの溶射皮膜が施された耐熱衝撃性に優れたMo・ZrO2系サーメットからなる保護管を介して熱電対素子を配置した(同文献の図3(c)参照)が、本発明に係るシース熱電対は、溶銑に直接接触させることがないので、上記のような特殊なサーメットからなる保護管を省略し、金属保護管内に直接熱電対素子を内蔵することができる。この結果、シース熱電対の製作コストを大幅に低減できるとともに、シース熱電対の外径を小さくでき、溝状の温度計収容室が小さくなり金属棒の折損をより確実に防止できる。なお、シース熱電対に内蔵する熱電対素子の種類としては、測定精度の面からは、溶銑温度に近い温度(約1400℃)まで精度良く測れるR熱電対素子を用いるのが推奨されるが、コスト面も考慮すると、測定精度はやや落ちるもののR熱電対素子より安価なK熱電対素子を用いてもよい。

【0017】

そして、金属棒の溝状の温度計収容室に沿わせてシース熱電対をセットする。なお、金属棒をマッド内に打ち込む際にシース熱電対が損傷しないように、シース熱電対の先端は、金属棒の先端から50〜300mm程度離してセットするのが望ましい。

【0018】

上記例においては、金属棒の外周面に温度計収容室を設ける例を示したが、金属棒を中ぐりしたもの、または厚肉の金属管の先端部を閉止したものを用いて、その内部を温度計収容室としてもよい(上記引用文献2の図1参照)。

【0019】

つぎに、このようにしてシース熱電対を温度計収容室にセットした金属棒からなる出銑口温度計を出銑口のマッド内に挿入する手順について説明する。

【0020】

出銑口温度計の出銑口内への挿入は、出銑終了後に出銑口を閉塞するためにマッドガンにて出銑口内にマッドを充填した後、マッドが硬化する前に行うのが推奨される。その際、出銑口温度計を直接マッド内に挿入してもよいが、挿入しやすいようにドリルで下穴を開けてから挿入する方がよい。すなわち、タッピングマシンにドリルを取り付けて、出銑口を完全に開口してしまうのでなく、先端部にマッドを残した状態で出銑口内に下穴を穿孔する。そして、タッピングマシンに出銑口温度計の金属棒を付け替えて下穴に挿入し、金属棒の先端をマッド先端から50〜300mm炉外側の位置まで押し込んでセットする。金属棒の先端をマッド先端から50〜300mm炉外側の位置にセットするとしたのは、50mm未満では、金属棒挿入時に先端部のマッドが脱落して金属棒が炉内に露出してしまうおそれが高まるためであり、他方300mmを超えると炉内溶銑温度の推定誤差が大きくなるためである。

【0021】

つぎに、このようにして出銑口内にセットした出銑口温度計を用いて、炉内溶銑温度を推定する方法について説明する。

【0022】

図1において、2対の熱電対素子の測温点間の距離をL1、炉内側の熱電対素子の測温点と金属棒の炉内側先端との距離をL2、金属棒の炉内側先端とマッド先端との距離をL3、高炉内溶銑温度をTP、炉外側の熱電対素子で測定された温度をT1、炉内側の熱電対素子で測定された温度をT2、金属棒先端の温度をT3、マッド先端の温度をT4、マッドの熱伝導率をλM、金属棒の熱伝導率をλSとする。

【0023】

そして、出銑口の軸方向において擬似的に1次元定常伝熱状態が成立するので、炉内の溶銑温度TPは位置によらず一定で、マッド先端の温度T4に等しい(すなわち、TP=T4)と仮定すると、下記式(1)の関係が成り立つ。

【0024】

λM・(TP−T3)/L3=λS・(T3−T2)/L2=λS・(T2−T1)/L1 …式(1)

【0025】

したがって、上記式(1)より、マッドの熱伝導率λMおよび金属棒の熱伝導率λSは温度によらず一定としてT3を消去すると、下記式(2)が得られ、炉内溶銑温度TPは同式で計算できることとなる。

【0026】

TP=T2+[(λM・L2+λS・L3)/(λM・L1)]・(T2−T1) …式(2)

【0027】

なお、上記例では、炉内溶銑温度TPの推定を、出銑口温度計の測温箇所は2点として、金属棒の熱伝導率λSは温度によらず一定として計算により行う例を示したが、例えば、出銑口温度計の測温箇所を3点以上として、金属棒の熱伝導率λSの温度依存性を考慮して計算するようにしてもよい。

【0028】

このようにして、出銑口温度計を炉内に突き出すことなく、できるだけ炉内の溶銑に近いところで測温することにより、溶銑に直接接触させて測定する場合に比べてさほど精度を落とすことなく、炉内溶銑温度の推定ができることとなる。

【0029】

なお、上記のようにして推定した溶銑温度の絶対値の信頼性は、以下の方法で検証することができる。すなわち、上記のようにして出銑口内にセットした出銑口温度計で炉内溶銑温度を推定した後、この出銑口温度計をタッピングマシンで炉内に打ち込んでしまって炉内の溶銑温度を直接測定し、両者の値を比較することにより検証することができる。本実施形態に係る出銑口温度計は、上記引用文献2に記載のものと異なり、上記特殊なサーメットからなる保護管を省略しているので、溶銑に接触すると短期間で溶損してしまうが、溶損までに測温できた値を用いれば検証に問題はない。また、このような検証は、同じ出銑口に対して最初に一度実施しておけば十分である。したがって、2度め以降の測定においては、出銑口温度計が大きく損傷していなければ、再度の使用が可能となるものである。

【実施例】

【0030】

内容積4550m3の高炉において、ステーブ交換のための減尺休風中において、本発明に係る炉内溶銑温度の推定方法の適用を試みた。

【0031】

本実施例では出銑口温度計として、深度3000mmの出銑口に対し、長さ6500mm、外径55mmの普通鋼からなる金属棒を用い、この金属棒の外周面に、その長手方向に沿って幅および深さとも20mmの断面凹状の温度計収容室を設け、この温度計収容室に、ステンレス保護管内に2対のK熱電対素子を内蔵したシース温度計をセットしたものを用いた。なお、2対の熱電対素子の測温点間の距離L1は600mm、炉内側の熱電対素子の測温点と金属棒の炉内側先端との距離L2は220mmとした。

【0032】

そして、上記実施形態の説明で述べたようにドリルで下穴を開けた後に出銑口温度計の金属棒を挿入する手順で、この出銑口温度計を出銑口のマッド内にセットした。なお、金属棒の炉内側先端とマッド先端との距離L3は200mmとした。

【0033】

そして、休風中にこの出銑口温度計で連続的に測温を行い、上記2対の熱電対素子による2点の測温値から上記式(2)を用いて炉内溶銑温度を計算により推定した。なお、マッドの熱伝導率λM=5kcal/(mhK)[=5.815W/(mK)]、金属棒の熱伝導率λS=32.4kcal/(mhK)[=37.6812W/(mK)](ともに温度によらず一定)とした。

【0034】

図2に、出銑口温度計による2点の測温値T1,T2と、炉内溶銑温度の計算値TPとを併せて示す。同図に示すように測定開始(出銑口温度計セット)後、出銑口温度計による2点の測温値T1,T2は、両方ともが定常に達するのに数時間程度を要しているものの、それ以後は、ともに直線的に測温値が低下していることから定常状態が維持され、出銑口の軸方向における一次元定常計算に基づく上記式(2)で計算された炉内溶銑温度は、推定精度が十分高いものと考えられる。なお、上記実施形態で述べた出銑口温度計を炉内に打ち込む検証方法による炉内溶銑温度の絶対値の信頼性の確認については未実施であるものの、少なくとも、この炉内溶銑温度の推定値から求まる炉内溶銑温度の低下速度の信頼性は非常に高いものと考えられる。

【図面の簡単な説明】

【0035】

【図1】本発明の実施に係る出銑口温度計の設置状況を概念的に示す縦断面図である。

【図2】減尺休風中における、出銑口温度計による測定値および炉内溶銑温度の計算値の推移を示すグラフ図である。

【特許請求の範囲】

【請求項1】

高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、複数の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく前記出銑口のマッド内に挿入し、前記シース熱電対で測定した複数点の温度から、前記マッドおよび前記金属棒の熱伝導率を考慮した、前記出銑口軸方向における1次元定常伝熱計算により高炉内溶銑温度を推定することを特徴とする高炉内溶銑温度の推定方法。

【請求項2】

高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、2対の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく前記出銑口のマッド内に挿入し、前記シース熱電対で測定した2点の温度T1およびT2から、下記式に基づいて高炉内溶銑温度TPを推定することを特徴とする高炉内溶銑温度の推定方法。

式 TP=T2+[(λM・L2+λS・L3)/(λM・L1)]・(T2−T1)

ここに、L1は前記2対の熱電対素子の測温点間の距離、L2は炉内側の熱電対素子の測温点と前記金属棒の炉内側先端との距離、L3は前記金属棒の炉内側先端とマッド先端との距離、T1は前記炉外側の熱電対素子で測定された温度、T2は前記炉内側の熱電対素子で測定された温度、λMは前記マッドの熱伝導率、λSは前記金属棒の熱伝導率である。

【請求項1】

高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、複数の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく前記出銑口のマッド内に挿入し、前記シース熱電対で測定した複数点の温度から、前記マッドおよび前記金属棒の熱伝導率を考慮した、前記出銑口軸方向における1次元定常伝熱計算により高炉内溶銑温度を推定することを特徴とする高炉内溶銑温度の推定方法。

【請求項2】

高炉の出銑口の深度と略同等またはそれ以上の長さの金属棒に、その長手方向に沿う温度計収容室を設け、この温度計収容室に、2対の熱電対素子が長手方向の異なる位置に組み込まれたシース熱電対を収容してなる出銑口温度計を、炉内に突き出すことなく前記出銑口のマッド内に挿入し、前記シース熱電対で測定した2点の温度T1およびT2から、下記式に基づいて高炉内溶銑温度TPを推定することを特徴とする高炉内溶銑温度の推定方法。

式 TP=T2+[(λM・L2+λS・L3)/(λM・L1)]・(T2−T1)

ここに、L1は前記2対の熱電対素子の測温点間の距離、L2は炉内側の熱電対素子の測温点と前記金属棒の炉内側先端との距離、L3は前記金属棒の炉内側先端とマッド先端との距離、T1は前記炉外側の熱電対素子で測定された温度、T2は前記炉内側の熱電対素子で測定された温度、λMは前記マッドの熱伝導率、λSは前記金属棒の熱伝導率である。

【図1】

【図2】

【図2】

【公開番号】特開2007−78475(P2007−78475A)

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2005−265670(P2005−265670)

【出願日】平成17年9月13日(2005.9.13)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 社団法人日本鉄鋼協会、材料とプロセス、第18巻、第4号、平成17年9月1日

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成17年9月13日(2005.9.13)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 社団法人日本鉄鋼協会、材料とプロセス、第18巻、第4号、平成17年9月1日

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]