高炉内装入物のプロフィル測定装置および測定方法

【課題】大型高炉においても、高炉内の高濃度粉塵の影響を受けず、装置が小型かつ安価であって、短時間で測定可能な高炉内装入物のプロフィル測定装置および測定方法を提供する。

【解決手段】2つのマイクロ波距離計11および走査駆動装置13から入力された2組の距離データおよび走査角度データに基づいて、高炉2の中心部を除いてあらかじめ定めた走査角度範囲内の距離データから直線近似を行って高炉内装入物4の表面形状を推定し、2組の距離データのうち、それぞれのマイクロ波距離計11の直下を含む予め定めた範囲の距離データと、直下を含む範囲を除き、推定された表面形状の最下点を境界としてそれぞれのマイクロ波距離計の設置位置と対向する側の距離データとを採用して合成する。

【解決手段】2つのマイクロ波距離計11および走査駆動装置13から入力された2組の距離データおよび走査角度データに基づいて、高炉2の中心部を除いてあらかじめ定めた走査角度範囲内の距離データから直線近似を行って高炉内装入物4の表面形状を推定し、2組の距離データのうち、それぞれのマイクロ波距離計11の直下を含む予め定めた範囲の距離データと、直下を含む範囲を除き、推定された表面形状の最下点を境界としてそれぞれのマイクロ波距離計の設置位置と対向する側の距離データとを採用して合成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高炉内装入物の表面の形状(プロフィル)の測定装置および測定方法に関するものである。

【背景技術】

【0002】

一般に、銑鉄の製造における高炉には、炉頂から装入物として、粉鉄鉱石を焼き固めた焼結鉱や塊状鉄鉱石等(以下では単に鉄鉱石または鉱石と記す)及びコークスが交互に装入されて堆積し、炉内に鉱石層およびコークス層が形成される。高炉下方にある羽口から吹き込まれる熱風とコークスとの反応によって生じるCOガスにより、鉄鉱石は加熱、還元され(間接還元)、また、一部はコークスにより直接的に還元されて、軟化融着帯を形成した後、溶滴となる。溶滴、すなわち溶銑は、コークス層の間を通過して炉底部に溜まる。炉内に形成された鉱石層およびコークス層は、炉内を徐々に降下する。

【0003】

以上の工程において、高炉に装入された鉄鉱石及びコークスによって形成される炉頂部の装入物分布を調整し、適正なガス分布を得ることは非常に重要である。高炉内炉頂部における装入物のプロフィル(表面形状)は、ベル式装入装置ではムーバブルアーマを、また、ベルレス式装入装置では分配シュートを介する装入物の落下軌跡により決定される。通常、炉頂部の装入物のプロフィルは、高炉の中心鉛直方向(軸心)を軸として中央部が低い略逆円錘形状をなしている。高炉内装入物のプロフィルは、高炉の操業にとって重要な情報であり、従来から炉内に装入され堆積した装入物のプロフィルを測定する方法が開発され、実用化されてきた。

【0004】

近年は、高炉炉頂部の縦断面の模式図である図7に示すように、炉体3の炉口部側面から、高炉2の軸心に向けて、マイクロ波距離計を備えた計測ランス9を挿入し、マイクロ波を高炉内装入物4へ向けて発信して、高炉内装入物4の表面までの距離を測定する方式(例えば特許文献1)が主流である。この方式は、炉体3内の高濃度の粉塵中でも、マイクロ波の減衰が小さいので距離測定が可能であるという利点があるものの、装置が大型かつ高価で、操作が複雑である。また、原料の装入時には、計測ランス9を炉体3の外へ退避させなければならないため、一日に数回程度しか使用できないという問題がある。

【0005】

そこで、マイクロ波の長所を維持しつつ、その短所である設備費の増大を回避することを目的として、例えば特許文献2に記載された技術が開示されている。これは、マイクロ波距離計の発信機及び受信機を組み込んだ測定ヘッド(計測ランス)を、原料装入装置よりも上方に設置し、レーダー発信器の放射方向が特定の角度で旋回でき、炉中の装入物の表面輪郭を測定するようにして、原料装入時にも計測ランスを炉外へ退避させずにレベル測定を行うものである。

【0006】

さらに、距離測定方式として、マイクロ波距離計の代わりにレーザを用いる方法が特許文献3に開示されている。また、特許文献4には、赤外線カメラを使用する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実公平1−12216号公報

【特許文献2】特開平6−212223号公報

【特許文献3】特開2000−310520号公報

【特許文献4】特開2008−96298号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、高炉内の装入物表面は、略逆円錘形状であるため、特許文献2記載の首振り式のマイクロ波距離計では、炉内中心から手前側の装入物表面のプロフィルを測定する場合に、装入物表面に対するマイクロ波入射方向の角度が小さくなる。マイクロ波距離計は、マイクロ波を発射する電気信号と、装入物表面からの反射波を受信して得られる電気信号とをミキシングして測定するFMCW(Frequency Modulated Continuous Wave)方式(周波数変調連続波方式)が多く、装入物表面に対するマイクロ波入射方向の角度が小さくなると、反射波の強度が弱くなり、測定精度が低下し、場合によっては測定不能となる。

【0009】

また、特許文献3で開示されているレーザを用いる方法および特許文献4で開示されている赤外線カメラを使用する方法は、いずれもマイクロ波を用いる方法に比べ、原理上、高炉内の高濃度粉塵などの影響を受けやすいという欠点がある。特に、大型高炉では、測定対象までの距離が長くなるため、粉塵の影響が大きく、測定精度に問題がある。

【0010】

このような従来の高炉内装入物の表面のプロフィルを測定する時の問題点に鑑みて、本発明は、特に大型高炉においても、高炉内の高濃度粉塵の影響を受けず、装置が小型かつ安価であって、装入装置の操業の邪魔にならずに短時間で測定可能な高炉内装入物のプロフィル測定装置および測定方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記問題を解決するため、本発明は、高炉の炉頂部に、前記高炉の中心軸に対して対称位置にそれぞれ設置され、高炉内装入物の表面までの距離を測定する2つのマイクロ波距離計と、前記2つのマイクロ波距離計それぞれのマイクロ波放射方向を、高炉内装入物の表面において、前記高炉の鉛直方向の中心軸を通る直径方向に走査させる走査駆動装置と、前記2つのマイクロ波距離計から入力された距離データおよび前記走査駆動装置から入力された走査角度データを組み合わせて、前記高炉内装入物の表面プロフィルを演算するデータ処理部とを具備し、前記データ処理部は、前記2つのマイクロ波距離計それぞれが測定した2組の距離データおよび前記走査駆動装置から得た2組の走査角度データに基づいて、前記高炉の中心部を除いたそれぞれのマイクロ波距離計の対向側のあらかじめ定めた走査角度範囲内を測定した予測用対向部距離データと、それぞれのマイクロ波距離計の直下を含むあらかじめ定めた範囲を測定した予測用直下部距離データについて、直線近似を行って前記高炉内装入物の表面形状を推定し、推定された前記表面形状から新たにマイクロ波距離計の直下を含む直下部範囲を決定し、推定された前記表面形状の最下点を境界として前記直下部範囲を除きそれぞれのマイクロ波距離計と対向する側を測定した対向部距離データと、前記直下部範囲を測定した直下部距離データとを採用して合成することにより、前記高炉内装入物のプロフィルを演算することを特徴とする高炉内装入物のプロフィル測定装置を提供する。

【0012】

また、本発明は、高炉の炉頂部に、前記高炉の中心軸に対して対称位置にそれぞれ設置した2つのマイクロ波距離計のマイクロ波放射方向を、高炉内装入物の表面において、前記高炉の鉛直方向の中心軸を通る直径方向にそれぞれ走査させ、前記2つのマイクロ波距離計それぞれから入力された2組の距離データおよび前記走査駆動装置から入力された2組の走査角度データに基づいて、前記高炉の中心部を除いたそれぞれのマイクロ波距離計の対向側のあらかじめ定めた走査角度範囲内を測定した予測用対向部距離データと、それぞれのマイクロ波距離計の直下を含むあらかじめ定めた範囲を測定した予測用直下部距離データについて、直線近似を行って前記高炉内装入物の表面形状を推定し、推定された前記表面形状から新たにマイクロ波距離計の直下を含む直下部範囲を決定し、推定された前記表面形状の最下点を境界として前記直下部範囲を除きそれぞれのマイクロ波距離計と対向する側を測定した対向部距離データと、前記直下部範囲を測定した直下部距離データとを採用して合成することにより、前記高炉内装入物のプロフィルを演算することを特徴とする高炉内装入物のプロフィル測定方法を提供する。

【発明の効果】

【0013】

本発明によれば、装置が小型且つ安価であり、高濃度粉塵下の高炉内においても短時間に高精度で高炉内装入物のプロフィルが測定できる。したがって、高炉の鉄鉱石やコークスの装入等の操業に影響を与えることなく、高頻度で、装入物表面のプロフィルの変化を正確に把握することができ、高炉の炉況悪化を未然に防止して、高炉の操業を安定化させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の測定装置を備えた高炉炉頂部の例を示す縦断面図である。

【図2】図1の測定装置の詳細な構成を示す部分拡大図である。

【図3】図1において高炉内装入物が左右対称でない例を示す縦断面図である。

【図4】図1による本発明の実施手順の一つを説明する縦断面図である。

【図5】図4に続く手順を示す縦断面図である。

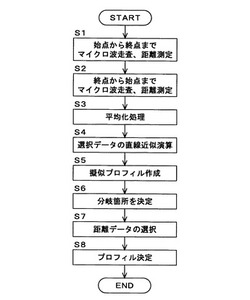

【図6】本発明のプロフィル測定方法の手順を示すフローチャートである。

【図7】従来の測定装置を備えた高炉炉頂部を示す縦断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を、図を参照して説明する。なお、本明細書および図面において、実質的に同一の機能構成を有する要素においては、同一の符号を付することにより重複説明を省略する。

【0016】

図1に、本発明のプロフィル測定装置1a、1bを取り付けた高炉2の例の模式図を示す。炉口部にはベルレス式装入装置5が設けられ、鉄鉱石やコークスが、分配シュート6を通って炉内に装入される。プロフィル測定装置1a、1bは、炉頂部の、例えば炉体3よりも外側に、高炉2の中心軸に対して対称位置にそれぞれ設置されている。

【0017】

プロフィル測定装置1aは、図2に示すように、マイクロ波発信回路を備えたマイクロ波距離計11、走査駆動装置12、アンテナ(ホーン形)13、データ処理部14を有している。マイクロ波距離計11はFMCW(Frequency Modulated Continuous Wave)方式(周波数変調連続波方式)であり、アンテナ13から放射した、周波数が連続的に変化するマイクロ波の測定対象物からの反射を検出し、放射から反射波の受信までの時間分だけ変化した周波数から距離を算出するものであって、市販品を用いて構成することができる。マイクロ波を用いることにより、温度や粉塵等の環境の影響を受けにくく、高精度に測定できる。アンテナ13は、走査駆動装置12の作動により図2の矢印方向にアンテナ中心軸すなわちマイクロ波発射方向(破線)が、高炉内装入物の表面において、高炉2の中心軸(通常は鉛直方向)を通る直径方向に回転して走査する。アンテナ13はケーシング15に収納され、ケーシング15と炉体3内部との間に測定窓16が設けられている。測定時には測定窓16が開いてマイクロ波を炉内に向けて放射する。高炉2の休風(高炉の短期休止状態)時には、測定窓16を閉じる。なお、測定時には、ケーシング15から高炉内部のガスが漏洩しない構造にするとともに、ケーシング15内への粉塵等の侵入を防止する目的で、窒素ガスによるパージを行うとよい(図示省略)。以上の構成は、図1の左側のプロフィル測定装置1bについても同様である。

【0018】

図1に示すように、例えば図の右側のプロフィル測定装置1aが直下の高炉内装入物面のA点までの距離を測定する際には、マイクロ波は高炉内装入物4の表面に対して略直角に入射する。ところが、走査駆動装置12によりアンテナ13が回転し、測定位置がC点に近づくにつれて、高炉内装入物4の表面への入射角度が小さくなる。入射角度が小さくなると、反射波の強度が小さくなり、測定精度が低下する。なお、本発明では、光学等で用いる入射角φ(rad)ではなく、π/2−φを入射角度と呼ぶ。一方、例えばB点において、右側のプロフィル測定装置1aから放射されたマイクロ波の入射角度θ1と、左側のプロフィル測定装置1bから放射されたマイクロ波の入射角度θ2とを比較すると、θ2の方が大きく、直角に近い。さらに、B点からC点に近づくにつれて、その差は開く。すなわち、B点からC点の間を測定するには、左側のプロフィル測定装置1bの測定データの方が反射波の強度が大きく、S/N比がよく測定できるので、測定精度が良い。このとき、B点からC点の間は、左側のプロフィル測定装置1bの設置位置の反対側であるため、高炉内装入物4までの距離は、右側のプロフィル測定装置1aよりも遠くなるが、マイクロ波を用いることにより、高炉2内の粉塵等の影響を受けにくいので、距離によるマイクロ波強度の減衰の影響は無視できる。このように、プロフィル測定装置1a、1bそれぞれは、高炉内装入物4の表面のうち炉体3の中心軸に関して反対側の表面、すなわち、より直角に近く対向する表面について距離測定するのが良い。

【0019】

したがって、例えば、図1の右側のプロフィル測定装置1aについては、A点からB点まで、およびC点からD点までの測定データを採用し、左側のプロフィル測定装置1bは、E点からD点まで、およびC点からB点までの測定値を採用するように、データ処理部14において測定データを選択することにより、精度の高いプロフィル測定結果を得ることができる。

【0020】

ところが、例えば、高炉内装入物4が、炉体3の中心軸に対して対称形でない場合、図3に示すように、炉体3の中心軸上に高炉内装入物4の最下点C0点があると想定して、C0点からD点までの間についてプロフィル測定装置1aによる測定データを採用すると、例えばC0点ではマイクロ波の入射角度が角度θc0となる前提で測定データを採用しているが、実際には最下点Cよりも図3において右側の高炉内装入物4に角度θcで入射している。つまり、入射角度が極めて小さく、正確な距離データが測定されない、あるいは測定不可能になる場合がある。

【0021】

そこで、本発明では、先ず高炉内装入物4の最下点C点の位置を求め、実際の高炉内装入物4の最下点C点を境界として、左右両側のプロフィル測定装置1a、1bによる測定データの採用範囲を決定する。以下、図4、図5および図6のフローチャートを参照して、本発明のプロフィル測定方法を説明する。

【0022】

先ず、アンテナ13の始点位置から、予め設定した終点位置までの間、2つのプロフィル測定装置1a、1bを望ましくは同時に、同一速度、同一角度でマイクロ波を出射しつつ互いに逆方向に走査するように、各走査駆動装置12によりアンテナ13を回転させて、距離測定を行う(S1)。通常は、それぞれのプロフィル測定装置1a、1bが設置された側(A点、E点)から対向側(E点、A点)まで、マイクロ波を走査させる。そして、所望の空間分解能(装入物面の位置精度)に応じて予め設定した角度Δθごとに、各マイクロ波距離計11は高炉内装入物4までの距離を測定してその距離データを、また、各走査駆動装置12はそのときの走査角度データを、データ処理部14へ送る(往路測定)。なお、各走査駆動装置12の走査、および各マイクロ波距離計11による測定工程を、データ処理部14で制御させると良い。また、各走査駆動装置12には、それぞれのアンテナ13の走査角度を測定するロータリーエンコーダを設置しても良い。

【0023】

その後、往路測定と同様に、終点位置から始点位置までの間をマイクロ波を出射しつつ走査し、走査角度データおよび距離データをデータ処理部14へ出力する復路測定を行う(S2)。

【0024】

データ処理部14は、入力された各走査角度データおよびそのときの距離データに基づいて、往路測定と復路測定による同一走査角度時の距離データを平均化することにより、測定中の高炉内装入物4降下の影響を排除した高炉内装入物4のプロフィルを演算する(S3)。このとき、プロフィル測定装置からのマイクロ波入射角度が極めて小さい場合など、往路または復路の一方でも距離データが欠落した場合には、その位置で測定された距離データは欠落したものとする。

【0025】

そして、データ処理部14において、2つのプロフィル測定装置1a、1bから得られたデータの演算結果より、後で詳細に説明するように、それぞれのプロフィル測定装置1a、1bの所定の走査角度範囲において測定されたデータを用いて、それらのデータから、高炉内装入物4の表面が平面であると見なして、高炉内装入物4のプロフィルを直線で表すための直線近似演算を行い(S4)、擬似プロフィルを作成する(S5)。擬似プロフィル作成の詳細な方法は、以下の通りである。

【0026】

図4に示すように、最下点C点の位置が中央からずれていても、炉体3の中央部を除いた一定の範囲では、最下点の位置に関係なく、対向する側に配置されたプロフィル測定装置からのマイクロ波入射角度の方が直角に近くなる。例えば、図4の範囲b2の中央側の端点では、プロフィル測定装置1aからのマイクロ波入射角度θ3と、プロフィル測定装置1bからのマイクロ波入射角度θ4とでは、θ4の方が明らかに直角に近い。すなわち、範囲a2はプロフィル測定装置1a、範囲b2はプロフィル測定装置1bによる測定データを採用することが好ましい。範囲1a、1bは、炉体の寸法やプロフィル測定装置の設置位置、高炉内装入物の堆積状況に応じて、適宜設定される。

【0027】

このように、各プロフィル測定装置1a、1bが測定した距離データのうち、プロフィル測定装置1aが走査角度Ra2の範囲で測定した範囲a2の予測用対向部距離データと、プロフィル測定装置1bが走査角度Rb2の範囲で測定した範囲b2の予測用対向部距離データを採用し、それぞれの範囲の予測用対向部距離データを用いて、高炉内装入物4のプロフィルを求める直線近似演算を行う。そして、直線近似演算により得られた両方の直線を延長し、炉体3の中央側で交わった位置を、図5に示すように、炉内装入物4の最下点C点とする。

【0028】

一方、各プロフィル測定装置1a、1bの直下付近である炉体3の側壁の近くは、高炉内装入物4がほぼ水平に堆積されることが多く、直上に配置されたプロフィル測定装置からのマイクロ波が、ほぼ直角に入射される。すなわち、図4に示すように、範囲a1はプロフィル測定装置1a、範囲b1はプロフィル測定装置1bによって測定された距離データを採用することが好ましい。したがって、各プロフィル測定装置1a、1bが測定した距離データのうち、プロフィル測定装置1aが走査角度Ra1の範囲で測定した範囲a1の予測用直下部距離データと、プロフィル測定装置1bが走査角度Rb1の範囲で測定した範囲b1の予測用直下部距離データを採用し、それぞれの範囲の予測用直下部距離データについて、直線近似演算を行う。そして、近似演算により得られた両方の直線を延長し、範囲b2、a2で求めた近似直線の延長線との交点を、それぞれ図5に示すようにJ点、K点とする。

【0029】

以上の手順により高炉内装入物4の擬似プロフィルが推定された後、各プロフィル測定装置が測定した距離データの採用を決める分岐箇所を決定する(S6)。図5の例では、B点、D点を境界として、対向するプロフィル測定装置の測定値に切り替える。分岐箇所は、高炉の寸法や高炉内装入物の堆積状態等によって適宜設定されるが、通常、約10mの径を有する高炉では、図5のJ点、K点から0.5m以内とされる。例えばマイクロ波の反射波の量が一定量以下になった位置と決めてもよい。また、高炉内装入物4の表面に対するマイクロ波の入射角度が、あらかじめ定めた角度よりも小さくならない範囲に設定することが好ましい。これらの各プロフィル測定装置1a、1bの距離データの採用範囲は、走査駆動装置12から得られる走査角度データで設定する。

【0030】

分岐箇所が決定すると、図5のA点〜B点、C点〜D点に関してはプロフィル測定装置1aが測定した距離データ(直下部距離データおよび対向部距離データ)、B点〜C点、D点〜E点に関してはプロフィル測定装置1bが測定した距離データ(対向部距離データおよび直下部距離データ)を選択して(S7)、それぞれの距離データを組み合わせることにより、高炉内装入物4の表面形状が推定される(S8)。

【0031】

なお、図において、高炉内の装入物4は平滑な表面として示したが、実際には焼結鉱やコークスの堆積層であり、マイクロ波の波長のオーダーでみれば粗度を有している。

【0032】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0033】

例えば、測定開始時に、両方のプロフィル測定装置1a、1bのアンテナ13の向きを初期位置(それぞれA点、E点を測定する位置)に固定し、それぞれのアンテナ13からマイクロ波を発信して、高炉内装入物4までの距離を例えば1秒など所定の時間間隔で測定し、データ処理部14において、高炉内装入物4の降下速度を演算してもよい。走査角度範囲が狭くて短時間で一連の測定が完了するときには、往路の測定データだけでも、十分な精度のプロフィルが得られる。

【0034】

また、上記の実施形態で説明した方法によって、範囲a2、b2の距離データから直線近似演算を行って擬似プロフィルを推定した後、各プロフィル測定装置1a、1bが測定した距離データのうち、擬似プロフィルとの差の絶対値のばらつきが小さい方、または、例えばマイクロ波入射角度が小さ過ぎて測定不能となった欠測値を有しない方の距離データを採用してプロフィルを決定してもよい。

【0035】

さらに、最下点C点近傍の実際のプロフィルは、疑似プロフィルのように鋭角ではなく丸みをおびていることがほとんどである。この場合、二つのプロフィル測定装置1a、1bの測定範囲が重なることになり、最下点近傍のプロフィルとしては二つの距離データが存在することになる。二つの距離データの平均化、または、例えば各プロフィル測定装置1a、1bから位置的に遠い方の距離データを採用してプロフィルを決定してもよい。

【産業上の利用可能性】

【0036】

本発明は、円筒状の容器内の堆積物の表面形状の測定に適用できる。

【符号の説明】

【0037】

1a、1b プロフィル測定装置

2 高炉

3 炉体

4 高炉内装入物

5 ベルレス式装入装置

6 分配シュート

9 計測ランス

11 マイクロ波距離計

12 走査駆動装置

13 アンテナ

14 データ処理部

15 ケーシング

16 測定窓

【技術分野】

【0001】

本発明は、高炉内装入物の表面の形状(プロフィル)の測定装置および測定方法に関するものである。

【背景技術】

【0002】

一般に、銑鉄の製造における高炉には、炉頂から装入物として、粉鉄鉱石を焼き固めた焼結鉱や塊状鉄鉱石等(以下では単に鉄鉱石または鉱石と記す)及びコークスが交互に装入されて堆積し、炉内に鉱石層およびコークス層が形成される。高炉下方にある羽口から吹き込まれる熱風とコークスとの反応によって生じるCOガスにより、鉄鉱石は加熱、還元され(間接還元)、また、一部はコークスにより直接的に還元されて、軟化融着帯を形成した後、溶滴となる。溶滴、すなわち溶銑は、コークス層の間を通過して炉底部に溜まる。炉内に形成された鉱石層およびコークス層は、炉内を徐々に降下する。

【0003】

以上の工程において、高炉に装入された鉄鉱石及びコークスによって形成される炉頂部の装入物分布を調整し、適正なガス分布を得ることは非常に重要である。高炉内炉頂部における装入物のプロフィル(表面形状)は、ベル式装入装置ではムーバブルアーマを、また、ベルレス式装入装置では分配シュートを介する装入物の落下軌跡により決定される。通常、炉頂部の装入物のプロフィルは、高炉の中心鉛直方向(軸心)を軸として中央部が低い略逆円錘形状をなしている。高炉内装入物のプロフィルは、高炉の操業にとって重要な情報であり、従来から炉内に装入され堆積した装入物のプロフィルを測定する方法が開発され、実用化されてきた。

【0004】

近年は、高炉炉頂部の縦断面の模式図である図7に示すように、炉体3の炉口部側面から、高炉2の軸心に向けて、マイクロ波距離計を備えた計測ランス9を挿入し、マイクロ波を高炉内装入物4へ向けて発信して、高炉内装入物4の表面までの距離を測定する方式(例えば特許文献1)が主流である。この方式は、炉体3内の高濃度の粉塵中でも、マイクロ波の減衰が小さいので距離測定が可能であるという利点があるものの、装置が大型かつ高価で、操作が複雑である。また、原料の装入時には、計測ランス9を炉体3の外へ退避させなければならないため、一日に数回程度しか使用できないという問題がある。

【0005】

そこで、マイクロ波の長所を維持しつつ、その短所である設備費の増大を回避することを目的として、例えば特許文献2に記載された技術が開示されている。これは、マイクロ波距離計の発信機及び受信機を組み込んだ測定ヘッド(計測ランス)を、原料装入装置よりも上方に設置し、レーダー発信器の放射方向が特定の角度で旋回でき、炉中の装入物の表面輪郭を測定するようにして、原料装入時にも計測ランスを炉外へ退避させずにレベル測定を行うものである。

【0006】

さらに、距離測定方式として、マイクロ波距離計の代わりにレーザを用いる方法が特許文献3に開示されている。また、特許文献4には、赤外線カメラを使用する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実公平1−12216号公報

【特許文献2】特開平6−212223号公報

【特許文献3】特開2000−310520号公報

【特許文献4】特開2008−96298号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、高炉内の装入物表面は、略逆円錘形状であるため、特許文献2記載の首振り式のマイクロ波距離計では、炉内中心から手前側の装入物表面のプロフィルを測定する場合に、装入物表面に対するマイクロ波入射方向の角度が小さくなる。マイクロ波距離計は、マイクロ波を発射する電気信号と、装入物表面からの反射波を受信して得られる電気信号とをミキシングして測定するFMCW(Frequency Modulated Continuous Wave)方式(周波数変調連続波方式)が多く、装入物表面に対するマイクロ波入射方向の角度が小さくなると、反射波の強度が弱くなり、測定精度が低下し、場合によっては測定不能となる。

【0009】

また、特許文献3で開示されているレーザを用いる方法および特許文献4で開示されている赤外線カメラを使用する方法は、いずれもマイクロ波を用いる方法に比べ、原理上、高炉内の高濃度粉塵などの影響を受けやすいという欠点がある。特に、大型高炉では、測定対象までの距離が長くなるため、粉塵の影響が大きく、測定精度に問題がある。

【0010】

このような従来の高炉内装入物の表面のプロフィルを測定する時の問題点に鑑みて、本発明は、特に大型高炉においても、高炉内の高濃度粉塵の影響を受けず、装置が小型かつ安価であって、装入装置の操業の邪魔にならずに短時間で測定可能な高炉内装入物のプロフィル測定装置および測定方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記問題を解決するため、本発明は、高炉の炉頂部に、前記高炉の中心軸に対して対称位置にそれぞれ設置され、高炉内装入物の表面までの距離を測定する2つのマイクロ波距離計と、前記2つのマイクロ波距離計それぞれのマイクロ波放射方向を、高炉内装入物の表面において、前記高炉の鉛直方向の中心軸を通る直径方向に走査させる走査駆動装置と、前記2つのマイクロ波距離計から入力された距離データおよび前記走査駆動装置から入力された走査角度データを組み合わせて、前記高炉内装入物の表面プロフィルを演算するデータ処理部とを具備し、前記データ処理部は、前記2つのマイクロ波距離計それぞれが測定した2組の距離データおよび前記走査駆動装置から得た2組の走査角度データに基づいて、前記高炉の中心部を除いたそれぞれのマイクロ波距離計の対向側のあらかじめ定めた走査角度範囲内を測定した予測用対向部距離データと、それぞれのマイクロ波距離計の直下を含むあらかじめ定めた範囲を測定した予測用直下部距離データについて、直線近似を行って前記高炉内装入物の表面形状を推定し、推定された前記表面形状から新たにマイクロ波距離計の直下を含む直下部範囲を決定し、推定された前記表面形状の最下点を境界として前記直下部範囲を除きそれぞれのマイクロ波距離計と対向する側を測定した対向部距離データと、前記直下部範囲を測定した直下部距離データとを採用して合成することにより、前記高炉内装入物のプロフィルを演算することを特徴とする高炉内装入物のプロフィル測定装置を提供する。

【0012】

また、本発明は、高炉の炉頂部に、前記高炉の中心軸に対して対称位置にそれぞれ設置した2つのマイクロ波距離計のマイクロ波放射方向を、高炉内装入物の表面において、前記高炉の鉛直方向の中心軸を通る直径方向にそれぞれ走査させ、前記2つのマイクロ波距離計それぞれから入力された2組の距離データおよび前記走査駆動装置から入力された2組の走査角度データに基づいて、前記高炉の中心部を除いたそれぞれのマイクロ波距離計の対向側のあらかじめ定めた走査角度範囲内を測定した予測用対向部距離データと、それぞれのマイクロ波距離計の直下を含むあらかじめ定めた範囲を測定した予測用直下部距離データについて、直線近似を行って前記高炉内装入物の表面形状を推定し、推定された前記表面形状から新たにマイクロ波距離計の直下を含む直下部範囲を決定し、推定された前記表面形状の最下点を境界として前記直下部範囲を除きそれぞれのマイクロ波距離計と対向する側を測定した対向部距離データと、前記直下部範囲を測定した直下部距離データとを採用して合成することにより、前記高炉内装入物のプロフィルを演算することを特徴とする高炉内装入物のプロフィル測定方法を提供する。

【発明の効果】

【0013】

本発明によれば、装置が小型且つ安価であり、高濃度粉塵下の高炉内においても短時間に高精度で高炉内装入物のプロフィルが測定できる。したがって、高炉の鉄鉱石やコークスの装入等の操業に影響を与えることなく、高頻度で、装入物表面のプロフィルの変化を正確に把握することができ、高炉の炉況悪化を未然に防止して、高炉の操業を安定化させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の測定装置を備えた高炉炉頂部の例を示す縦断面図である。

【図2】図1の測定装置の詳細な構成を示す部分拡大図である。

【図3】図1において高炉内装入物が左右対称でない例を示す縦断面図である。

【図4】図1による本発明の実施手順の一つを説明する縦断面図である。

【図5】図4に続く手順を示す縦断面図である。

【図6】本発明のプロフィル測定方法の手順を示すフローチャートである。

【図7】従来の測定装置を備えた高炉炉頂部を示す縦断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を、図を参照して説明する。なお、本明細書および図面において、実質的に同一の機能構成を有する要素においては、同一の符号を付することにより重複説明を省略する。

【0016】

図1に、本発明のプロフィル測定装置1a、1bを取り付けた高炉2の例の模式図を示す。炉口部にはベルレス式装入装置5が設けられ、鉄鉱石やコークスが、分配シュート6を通って炉内に装入される。プロフィル測定装置1a、1bは、炉頂部の、例えば炉体3よりも外側に、高炉2の中心軸に対して対称位置にそれぞれ設置されている。

【0017】

プロフィル測定装置1aは、図2に示すように、マイクロ波発信回路を備えたマイクロ波距離計11、走査駆動装置12、アンテナ(ホーン形)13、データ処理部14を有している。マイクロ波距離計11はFMCW(Frequency Modulated Continuous Wave)方式(周波数変調連続波方式)であり、アンテナ13から放射した、周波数が連続的に変化するマイクロ波の測定対象物からの反射を検出し、放射から反射波の受信までの時間分だけ変化した周波数から距離を算出するものであって、市販品を用いて構成することができる。マイクロ波を用いることにより、温度や粉塵等の環境の影響を受けにくく、高精度に測定できる。アンテナ13は、走査駆動装置12の作動により図2の矢印方向にアンテナ中心軸すなわちマイクロ波発射方向(破線)が、高炉内装入物の表面において、高炉2の中心軸(通常は鉛直方向)を通る直径方向に回転して走査する。アンテナ13はケーシング15に収納され、ケーシング15と炉体3内部との間に測定窓16が設けられている。測定時には測定窓16が開いてマイクロ波を炉内に向けて放射する。高炉2の休風(高炉の短期休止状態)時には、測定窓16を閉じる。なお、測定時には、ケーシング15から高炉内部のガスが漏洩しない構造にするとともに、ケーシング15内への粉塵等の侵入を防止する目的で、窒素ガスによるパージを行うとよい(図示省略)。以上の構成は、図1の左側のプロフィル測定装置1bについても同様である。

【0018】

図1に示すように、例えば図の右側のプロフィル測定装置1aが直下の高炉内装入物面のA点までの距離を測定する際には、マイクロ波は高炉内装入物4の表面に対して略直角に入射する。ところが、走査駆動装置12によりアンテナ13が回転し、測定位置がC点に近づくにつれて、高炉内装入物4の表面への入射角度が小さくなる。入射角度が小さくなると、反射波の強度が小さくなり、測定精度が低下する。なお、本発明では、光学等で用いる入射角φ(rad)ではなく、π/2−φを入射角度と呼ぶ。一方、例えばB点において、右側のプロフィル測定装置1aから放射されたマイクロ波の入射角度θ1と、左側のプロフィル測定装置1bから放射されたマイクロ波の入射角度θ2とを比較すると、θ2の方が大きく、直角に近い。さらに、B点からC点に近づくにつれて、その差は開く。すなわち、B点からC点の間を測定するには、左側のプロフィル測定装置1bの測定データの方が反射波の強度が大きく、S/N比がよく測定できるので、測定精度が良い。このとき、B点からC点の間は、左側のプロフィル測定装置1bの設置位置の反対側であるため、高炉内装入物4までの距離は、右側のプロフィル測定装置1aよりも遠くなるが、マイクロ波を用いることにより、高炉2内の粉塵等の影響を受けにくいので、距離によるマイクロ波強度の減衰の影響は無視できる。このように、プロフィル測定装置1a、1bそれぞれは、高炉内装入物4の表面のうち炉体3の中心軸に関して反対側の表面、すなわち、より直角に近く対向する表面について距離測定するのが良い。

【0019】

したがって、例えば、図1の右側のプロフィル測定装置1aについては、A点からB点まで、およびC点からD点までの測定データを採用し、左側のプロフィル測定装置1bは、E点からD点まで、およびC点からB点までの測定値を採用するように、データ処理部14において測定データを選択することにより、精度の高いプロフィル測定結果を得ることができる。

【0020】

ところが、例えば、高炉内装入物4が、炉体3の中心軸に対して対称形でない場合、図3に示すように、炉体3の中心軸上に高炉内装入物4の最下点C0点があると想定して、C0点からD点までの間についてプロフィル測定装置1aによる測定データを採用すると、例えばC0点ではマイクロ波の入射角度が角度θc0となる前提で測定データを採用しているが、実際には最下点Cよりも図3において右側の高炉内装入物4に角度θcで入射している。つまり、入射角度が極めて小さく、正確な距離データが測定されない、あるいは測定不可能になる場合がある。

【0021】

そこで、本発明では、先ず高炉内装入物4の最下点C点の位置を求め、実際の高炉内装入物4の最下点C点を境界として、左右両側のプロフィル測定装置1a、1bによる測定データの採用範囲を決定する。以下、図4、図5および図6のフローチャートを参照して、本発明のプロフィル測定方法を説明する。

【0022】

先ず、アンテナ13の始点位置から、予め設定した終点位置までの間、2つのプロフィル測定装置1a、1bを望ましくは同時に、同一速度、同一角度でマイクロ波を出射しつつ互いに逆方向に走査するように、各走査駆動装置12によりアンテナ13を回転させて、距離測定を行う(S1)。通常は、それぞれのプロフィル測定装置1a、1bが設置された側(A点、E点)から対向側(E点、A点)まで、マイクロ波を走査させる。そして、所望の空間分解能(装入物面の位置精度)に応じて予め設定した角度Δθごとに、各マイクロ波距離計11は高炉内装入物4までの距離を測定してその距離データを、また、各走査駆動装置12はそのときの走査角度データを、データ処理部14へ送る(往路測定)。なお、各走査駆動装置12の走査、および各マイクロ波距離計11による測定工程を、データ処理部14で制御させると良い。また、各走査駆動装置12には、それぞれのアンテナ13の走査角度を測定するロータリーエンコーダを設置しても良い。

【0023】

その後、往路測定と同様に、終点位置から始点位置までの間をマイクロ波を出射しつつ走査し、走査角度データおよび距離データをデータ処理部14へ出力する復路測定を行う(S2)。

【0024】

データ処理部14は、入力された各走査角度データおよびそのときの距離データに基づいて、往路測定と復路測定による同一走査角度時の距離データを平均化することにより、測定中の高炉内装入物4降下の影響を排除した高炉内装入物4のプロフィルを演算する(S3)。このとき、プロフィル測定装置からのマイクロ波入射角度が極めて小さい場合など、往路または復路の一方でも距離データが欠落した場合には、その位置で測定された距離データは欠落したものとする。

【0025】

そして、データ処理部14において、2つのプロフィル測定装置1a、1bから得られたデータの演算結果より、後で詳細に説明するように、それぞれのプロフィル測定装置1a、1bの所定の走査角度範囲において測定されたデータを用いて、それらのデータから、高炉内装入物4の表面が平面であると見なして、高炉内装入物4のプロフィルを直線で表すための直線近似演算を行い(S4)、擬似プロフィルを作成する(S5)。擬似プロフィル作成の詳細な方法は、以下の通りである。

【0026】

図4に示すように、最下点C点の位置が中央からずれていても、炉体3の中央部を除いた一定の範囲では、最下点の位置に関係なく、対向する側に配置されたプロフィル測定装置からのマイクロ波入射角度の方が直角に近くなる。例えば、図4の範囲b2の中央側の端点では、プロフィル測定装置1aからのマイクロ波入射角度θ3と、プロフィル測定装置1bからのマイクロ波入射角度θ4とでは、θ4の方が明らかに直角に近い。すなわち、範囲a2はプロフィル測定装置1a、範囲b2はプロフィル測定装置1bによる測定データを採用することが好ましい。範囲1a、1bは、炉体の寸法やプロフィル測定装置の設置位置、高炉内装入物の堆積状況に応じて、適宜設定される。

【0027】

このように、各プロフィル測定装置1a、1bが測定した距離データのうち、プロフィル測定装置1aが走査角度Ra2の範囲で測定した範囲a2の予測用対向部距離データと、プロフィル測定装置1bが走査角度Rb2の範囲で測定した範囲b2の予測用対向部距離データを採用し、それぞれの範囲の予測用対向部距離データを用いて、高炉内装入物4のプロフィルを求める直線近似演算を行う。そして、直線近似演算により得られた両方の直線を延長し、炉体3の中央側で交わった位置を、図5に示すように、炉内装入物4の最下点C点とする。

【0028】

一方、各プロフィル測定装置1a、1bの直下付近である炉体3の側壁の近くは、高炉内装入物4がほぼ水平に堆積されることが多く、直上に配置されたプロフィル測定装置からのマイクロ波が、ほぼ直角に入射される。すなわち、図4に示すように、範囲a1はプロフィル測定装置1a、範囲b1はプロフィル測定装置1bによって測定された距離データを採用することが好ましい。したがって、各プロフィル測定装置1a、1bが測定した距離データのうち、プロフィル測定装置1aが走査角度Ra1の範囲で測定した範囲a1の予測用直下部距離データと、プロフィル測定装置1bが走査角度Rb1の範囲で測定した範囲b1の予測用直下部距離データを採用し、それぞれの範囲の予測用直下部距離データについて、直線近似演算を行う。そして、近似演算により得られた両方の直線を延長し、範囲b2、a2で求めた近似直線の延長線との交点を、それぞれ図5に示すようにJ点、K点とする。

【0029】

以上の手順により高炉内装入物4の擬似プロフィルが推定された後、各プロフィル測定装置が測定した距離データの採用を決める分岐箇所を決定する(S6)。図5の例では、B点、D点を境界として、対向するプロフィル測定装置の測定値に切り替える。分岐箇所は、高炉の寸法や高炉内装入物の堆積状態等によって適宜設定されるが、通常、約10mの径を有する高炉では、図5のJ点、K点から0.5m以内とされる。例えばマイクロ波の反射波の量が一定量以下になった位置と決めてもよい。また、高炉内装入物4の表面に対するマイクロ波の入射角度が、あらかじめ定めた角度よりも小さくならない範囲に設定することが好ましい。これらの各プロフィル測定装置1a、1bの距離データの採用範囲は、走査駆動装置12から得られる走査角度データで設定する。

【0030】

分岐箇所が決定すると、図5のA点〜B点、C点〜D点に関してはプロフィル測定装置1aが測定した距離データ(直下部距離データおよび対向部距離データ)、B点〜C点、D点〜E点に関してはプロフィル測定装置1bが測定した距離データ(対向部距離データおよび直下部距離データ)を選択して(S7)、それぞれの距離データを組み合わせることにより、高炉内装入物4の表面形状が推定される(S8)。

【0031】

なお、図において、高炉内の装入物4は平滑な表面として示したが、実際には焼結鉱やコークスの堆積層であり、マイクロ波の波長のオーダーでみれば粗度を有している。

【0032】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0033】

例えば、測定開始時に、両方のプロフィル測定装置1a、1bのアンテナ13の向きを初期位置(それぞれA点、E点を測定する位置)に固定し、それぞれのアンテナ13からマイクロ波を発信して、高炉内装入物4までの距離を例えば1秒など所定の時間間隔で測定し、データ処理部14において、高炉内装入物4の降下速度を演算してもよい。走査角度範囲が狭くて短時間で一連の測定が完了するときには、往路の測定データだけでも、十分な精度のプロフィルが得られる。

【0034】

また、上記の実施形態で説明した方法によって、範囲a2、b2の距離データから直線近似演算を行って擬似プロフィルを推定した後、各プロフィル測定装置1a、1bが測定した距離データのうち、擬似プロフィルとの差の絶対値のばらつきが小さい方、または、例えばマイクロ波入射角度が小さ過ぎて測定不能となった欠測値を有しない方の距離データを採用してプロフィルを決定してもよい。

【0035】

さらに、最下点C点近傍の実際のプロフィルは、疑似プロフィルのように鋭角ではなく丸みをおびていることがほとんどである。この場合、二つのプロフィル測定装置1a、1bの測定範囲が重なることになり、最下点近傍のプロフィルとしては二つの距離データが存在することになる。二つの距離データの平均化、または、例えば各プロフィル測定装置1a、1bから位置的に遠い方の距離データを採用してプロフィルを決定してもよい。

【産業上の利用可能性】

【0036】

本発明は、円筒状の容器内の堆積物の表面形状の測定に適用できる。

【符号の説明】

【0037】

1a、1b プロフィル測定装置

2 高炉

3 炉体

4 高炉内装入物

5 ベルレス式装入装置

6 分配シュート

9 計測ランス

11 マイクロ波距離計

12 走査駆動装置

13 アンテナ

14 データ処理部

15 ケーシング

16 測定窓

【特許請求の範囲】

【請求項1】

高炉の炉頂部に、前記高炉の中心軸に対して対称位置にそれぞれ設置され、高炉内装入物の表面までの距離を測定する2つのマイクロ波距離計と、

前記2つのマイクロ波距離計それぞれのマイクロ波放射方向を、高炉内装入物の表面において、前記高炉の鉛直方向の中心軸を通る直径方向に走査させる走査駆動装置と、

前記2つのマイクロ波距離計から入力された距離データおよび前記走査駆動装置から入力された走査角度データを組み合わせて、前記高炉内装入物の表面プロフィルを演算するデータ処理部とを具備し、

前記データ処理部は、前記2つのマイクロ波距離計それぞれが測定した2組の距離データおよび前記走査駆動装置から得た2組の走査角度データに基づいて、前記高炉の中心部を除いたそれぞれのマイクロ波距離計の対向側のあらかじめ定めた走査角度範囲内を測定した予測用対向部距離データと、それぞれのマイクロ波距離計の直下を含むあらかじめ定めた範囲を測定した予測用直下部距離データについて、直線近似を行って前記高炉内装入物の表面形状を推定し、推定された前記表面形状から新たにマイクロ波距離計の直下を含む直下部範囲を決定し、推定された前記表面形状の最下点を境界として前記直下部範囲を除きそれぞれのマイクロ波距離計と対向する側を測定した対向部距離データと、前記直下部範囲を測定した直下部距離データとを採用して合成することにより、前記高炉内装入物のプロフィルを演算することを特徴とする、高炉内装入物のプロフィル測定装置。

【請求項2】

高炉の炉頂部に、前記高炉の中心軸に対して対称位置にそれぞれ設置した2つのマイクロ波距離計のマイクロ波放射方向を、高炉内装入物の表面において、前記高炉の鉛直方向の中心軸を通る直径方向にそれぞれ走査させ、前記2つのマイクロ波距離計それぞれから入力された2組の距離データおよび前記走査駆動装置から入力された2組の走査角度データに基づいて、前記高炉の中心部を除いたそれぞれのマイクロ波距離計の対向側のあらかじめ定めた走査角度範囲内を測定した予測用対向部距離データと、それぞれのマイクロ波距離計の直下を含むあらかじめ定めた範囲を測定した予測用直下部距離データについて、直線近似を行って前記高炉内装入物の表面形状を推定し、推定された前記表面形状から新たにマイクロ波距離計の直下を含む直下部範囲を決定し、推定された前記表面形状の最下点を境界として前記直下部範囲を除きそれぞれのマイクロ波距離計と対向する側を測定した対向部距離データと、前記直下部範囲を測定した直下部距離データとを採用して合成することにより、前記高炉内装入物のプロフィルを演算することを特徴とする、高炉内装入物のプロフィル測定方法。

【請求項1】

高炉の炉頂部に、前記高炉の中心軸に対して対称位置にそれぞれ設置され、高炉内装入物の表面までの距離を測定する2つのマイクロ波距離計と、

前記2つのマイクロ波距離計それぞれのマイクロ波放射方向を、高炉内装入物の表面において、前記高炉の鉛直方向の中心軸を通る直径方向に走査させる走査駆動装置と、

前記2つのマイクロ波距離計から入力された距離データおよび前記走査駆動装置から入力された走査角度データを組み合わせて、前記高炉内装入物の表面プロフィルを演算するデータ処理部とを具備し、

前記データ処理部は、前記2つのマイクロ波距離計それぞれが測定した2組の距離データおよび前記走査駆動装置から得た2組の走査角度データに基づいて、前記高炉の中心部を除いたそれぞれのマイクロ波距離計の対向側のあらかじめ定めた走査角度範囲内を測定した予測用対向部距離データと、それぞれのマイクロ波距離計の直下を含むあらかじめ定めた範囲を測定した予測用直下部距離データについて、直線近似を行って前記高炉内装入物の表面形状を推定し、推定された前記表面形状から新たにマイクロ波距離計の直下を含む直下部範囲を決定し、推定された前記表面形状の最下点を境界として前記直下部範囲を除きそれぞれのマイクロ波距離計と対向する側を測定した対向部距離データと、前記直下部範囲を測定した直下部距離データとを採用して合成することにより、前記高炉内装入物のプロフィルを演算することを特徴とする、高炉内装入物のプロフィル測定装置。

【請求項2】

高炉の炉頂部に、前記高炉の中心軸に対して対称位置にそれぞれ設置した2つのマイクロ波距離計のマイクロ波放射方向を、高炉内装入物の表面において、前記高炉の鉛直方向の中心軸を通る直径方向にそれぞれ走査させ、前記2つのマイクロ波距離計それぞれから入力された2組の距離データおよび前記走査駆動装置から入力された2組の走査角度データに基づいて、前記高炉の中心部を除いたそれぞれのマイクロ波距離計の対向側のあらかじめ定めた走査角度範囲内を測定した予測用対向部距離データと、それぞれのマイクロ波距離計の直下を含むあらかじめ定めた範囲を測定した予測用直下部距離データについて、直線近似を行って前記高炉内装入物の表面形状を推定し、推定された前記表面形状から新たにマイクロ波距離計の直下を含む直下部範囲を決定し、推定された前記表面形状の最下点を境界として前記直下部範囲を除きそれぞれのマイクロ波距離計と対向する側を測定した対向部距離データと、前記直下部範囲を測定した直下部距離データとを採用して合成することにより、前記高炉内装入物のプロフィルを演算することを特徴とする、高炉内装入物のプロフィル測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−2241(P2011−2241A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−143127(P2009−143127)

【出願日】平成21年6月16日(2009.6.16)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(591138599)ニッテツ北海道制御システム株式会社 (21)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月16日(2009.6.16)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(591138599)ニッテツ北海道制御システム株式会社 (21)

【Fターム(参考)】

[ Back to top ]