高炉操業方法

【課題】羽口からの送風量制御により、高炉円周方向の荷下がりの不均一化を防止しつつ、炉床耐火物の侵食を抑制することができる高炉操業方法を確立する。

【解決手段】出銑口の上方に位置する第1羽口群Aからの送風量を一時的または恒久的に減じる操業を行うにあたり、羽口レベルの水平断面上において、高炉軸芯位置を原点とし、この原点から全羽口に向かって放射状に伸びる複数の半直線を軸とし、各軸上にその軸に対応する羽口からの送風量をプロットし、隣接する軸上のプロットを線分で順次連結して得られるレーダーチャートとしての多角形を想定したとき、Aからの送風量のみを減じた場合における前記多角形の図心の位置G0を、原点に近づけるように、Aと原点に関して対称の位置および/またはその対称の位置の近傍に存在する第2羽口群Bからの送風量をも減じる。

【解決手段】出銑口の上方に位置する第1羽口群Aからの送風量を一時的または恒久的に減じる操業を行うにあたり、羽口レベルの水平断面上において、高炉軸芯位置を原点とし、この原点から全羽口に向かって放射状に伸びる複数の半直線を軸とし、各軸上にその軸に対応する羽口からの送風量をプロットし、隣接する軸上のプロットを線分で順次連結して得られるレーダーチャートとしての多角形を想定したとき、Aからの送風量のみを減じた場合における前記多角形の図心の位置G0を、原点に近づけるように、Aと原点に関して対称の位置および/またはその対称の位置の近傍に存在する第2羽口群Bからの送風量をも減じる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炉床耐火物の侵食を抑制するために多くの高炉で採用されている、出銑口上方に位置する1または複数個の特定の羽口からの送風量を一時的に減じる操業技術の改良に関する。

【背景技術】

【0002】

高炉では、炉頂より鉄鉱石類およびコークスが装入されて層状に堆積し、いっぽう炉下部に設けられた羽口から高温の空気(熱風)が吹き込まれることにより炉内のコークスが燃焼して高温の還元性ガスが生成され、この高温還元性ガスが炉内を上昇する間に炉内に堆積した鉄鉱石類が還元、溶融され、生成した溶銑、溶滓が炉床へ流下している。

【0003】

このように鉄鉱石類は炉内の下部では溶融され炉床へ流下するため、炉下部には炉芯コークス層と呼ばれるコークスの充填層が形成されている。

【0004】

炉床に流下した溶銑、溶滓は、炉床部の側壁に設けられた出銑口を開口することにより間欠的または連続的に炉外へ排出される。

【0005】

出銑口は、タッピングマシンのドリルで開口され、出銑滓を終えたのち、マッドガンにてマッドと呼ばれる充填材が注入され、このマッドが熱で固化することにより閉塞される。このマッドの一部(マッド押量という。)は、出銑口の炉内側先端から炉内に注入され、固化して、炉床部の側壁面および炉底コーナ部を覆うマッド堆積層を形成する。

【0006】

このマッド堆積層は、炉床耐火物を高温の溶銑流による侵食から保護する重要な働きを有する。ここで、タッピングマシンで出銑口を開口する際におけるドリルの侵入長さ(炉壁耐火物とマッド堆積層の両方を貫通する長さ)を出銑口深度という。

【0007】

この出銑口深度が浅くなりすぎると(すなわち、マッド堆積層の厚みが薄くなりすぎると)、炉底コーナ部がマッドで覆えなくなってこの部位にフリースペースとよばれる空間部が形成され、炉床部へ流下した溶銑がこのフリースペースを通って出銑口から排出されるようになり、炉床部にいわゆる溶銑環状流が形成される。炉床部にこのような溶銑環状流が形成されると、炉床耐火物の侵食が加速され、炉寿命が著しく短縮してしまう。

【0008】

いっぽう、溶銑環状流の発生を防止しようとして出銑口深度を深くしすぎると、マッド使用量が過大となって、操業コストが著しく増大してしまう。

【0009】

したがって、マッド使用量を抑制して操業コストの過度の増大を回避しつつ、溶銑環状流の発生を防止して炉床耐火物の侵食を抑制して高炉の長寿命化を図るためには、出銑口深度を適正範囲に維持すること(出銑口深度の安定化)が重要である。

【0010】

ここで、出銑口深度の伸縮は、炉芯コークス層とマッド堆積層との境界部における炉芯コークス層の空隙率の大きさに依存してこの境界部を流れる高温の溶銑滓の流量が変化し、その結果、この溶銑滓に晒されて損耗するマッド堆積層の損耗量が変化することにより生じると想定されている。そして、上記境界部の炉芯コークス層の空隙率は、炉芯コークス層が炉底に着床するか、炉底から離れて浮き上がるかによって変化し、この炉芯コークス層の着床・浮上は、当該出銑口近傍の炉芯コークス層の荷重と炉内上昇ガス流れによる浮力とのバランスの変化によって生じると考えられている。

【0011】

上述の想定メカニズム等に基づき、炉床耐火物の侵食を抑制する目的で、出銑口上方の羽口からの送風量を一時的または恒久的に減じる操業が行われている(例えば、特許文献1〜3参照)。

【0012】

すなわち、出銑口上方に位置する羽口からの送風量を一時的または恒久的に減じると、炉内上昇ガス流れによる浮力が減少して炉芯コークス層が炉底に着床し、炉芯コークス層とマッド堆積層との境界部における炉芯コークス層の空隙率が低下してこの境界部を流れる溶銑滓の流量が減少し、マッド堆積層の損耗量が低下することによって、出銑口深度が伸長する。また、上記炉芯コークス層の炉底への着床により、溶銑環状流も抑制される。この結果、炉床耐火物の侵食が抑制され、炉寿命が延長されるとするものである。

【0013】

しかしながら、特定の羽口からの送風量を低下させると、その特定羽口の羽口前燃焼帯でのコークス燃焼量が減少してその近傍での装入物の降下速度が低下し、高炉円周方向の荷下がりが不均一となり、通気障害など炉況悪化につながりやすい問題があった。特に、特定羽口からの送風量を、一時的にではなく、恒久的に低下させた場合は、炉況悪化の可能性がより高まるため、なんらかの対策が要請されていた。

【特許文献1】特開昭64−65207号公報

【特許文献2】特公平6−27283号公報

【特許文献3】特公平5−8249号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

そこで、本発明は、羽口からの送風量制御により、高炉円周方向の荷下がりの不均一化を防止しつつ、炉床耐火物の侵食を抑制することができる高炉操業方法を確立することを目的とする。

【課題を解決するための手段】

【0015】

請求項1に記載の発明は、高炉の炉床耐火物の侵食を抑制するために出銑口の上方に位置する1または複数個の羽口(以下、「第1羽口群」という。)からの送風量を一時的または恒久的に減じる操業を行うにあたり、高炉の羽口レベルにおける水平断面上において、高炉の軸芯位置を原点とし、この原点から全羽口に向かって放射状に伸びる複数の半直線を軸とし、各軸上にその軸に対応する羽口からの送風量をプロットし、隣接する軸上のプロットを線分で順次連結して得られるレーダーチャートとしての多角形を想定したとき、前記第1羽口群からの送風量のみを減じた場合における前記多角形の図心の位置が、前記原点に近づくように、前記第1羽口群と原点に関して対称の位置および/またはその対称の位置の近傍に存在する1または複数個の羽口(以下、「第2羽口群」という。)からの送風量をも減じることを特徴とする高炉操業方法である。

【0016】

請求項2に記載の発明は、請求項1に記載の方法において、前記第1羽口群からの送風量のみを減じた場合における前記多角形の図心の位置が前記原点からRV0の距離にあるとすると、前記第2羽口群からの送風量をも減じた場合における前記多角形の図心の位置が前記原点から0.5RV0以下の距離となるように、前記第2羽口群の羽口の個数および/または前記第2羽口群からの送風量を調整する高炉操業方法である。

【発明の効果】

【0017】

本発明によれば、特定の1または複数個の羽口からの送風量と、この特定羽口と高炉軸芯に関してほぼ対称な位置に存在する1または複数個の羽口からの送風量とを、バランスさせながら減じることが可能となり、荷下がりの不均一化を防止して安定操業を維持しつつ、出銑口深度を伸長して炉床耐火物の侵食を抑制することによる高炉の長寿命化が実現できる。

【発明を実施するための最良の形態】

【0018】

〔実施形態〕

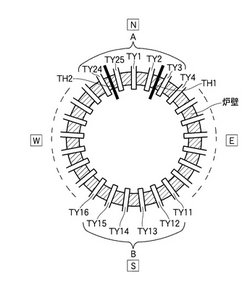

以下、図1の高炉の羽口レベルにおける水平断面図を参照しつつ、本発明をさらに詳細に説明する。

【0019】

図1に示すように、本実施形態に係る高炉は、N側(北側)から時計回りに等間隔に25個の羽口TY1〜TY25を有し、羽口TY2,TY3の下方と羽口TY24,TY25の下方にそれぞれ1本ずつ合計2本の出銑口TH1,TH2を備えている。

【0020】

そして、通常操業時は、各羽口TY1〜TY25からの送風量はすべて等しく設定される。この通常操業時における送風量のプロットからなるレーダーチャートとしての多角形は円に近い正多角形となり、この多角形の図心(多角形の厚みを均一とすると重心と一致する)Gは、原点(高炉軸芯位置)Oと一致する。

【0021】

ここで、出銑口深度を伸長するために、出銑口TH1,TH2の上方に位置する第1羽口群Aとしての5個の特定羽口TY24,TY25,TY1,TY2,TY3からの送風量を通常より減じることを考える。通常の送風量を100%として、第1羽口群Aに属する各羽口からの送風量をたとえば50%に減じたとすると、後記実施例における図3(a)上段図に示されるように、レーダーチャートとしての多角形はN側(紙面上部)が大きく拉げ、この多角形の図心G0は、原点OからS側(南側、紙面下方)に約18%分だけ離れた位置に移動する。

【0022】

そこで、第1羽口群Aと高炉軸芯(原点O)について対称の位置またはその近傍に存在する、第2羽口群Bとしての4個の羽口TY12〜TY15からの送風量をも減じるようにする。

【0023】

第2羽口群Bからの送風量を減じる程度は、たとえば以下のようにして設定すればよい。すなわち、第2羽口群Bに属する各羽口からの送風量を50%、37.5%、25%へと順次減じたとしたときのレーダーチャートとしての多角形の図心Gの位置をそれぞれ求め(後記実施例における図3(b)〜(d)各上段図参照)、図心Gの位置が元のG0の位置から高炉軸芯(原点O)へ近づく程度によって、適正な送風量を決定すればよい。たとえば、図心G0の位置が原点OからRV0の距離にあるとすると、図心Gの原点Oからの距離RVが0.5RV0以下、さらには0.25RV0以下となるような送風量とするのが好ましい。

【0024】

ただし、本発明は、第1羽口群Aのみならず、第2羽口群Bからの送風量をも減じることとなるので、高炉内への全送風量が過度に減少しない範囲で(すなわち、高炉の生産性を実質的に低下させない範囲で)、第2羽口群からの送風量を減じる必要がある。つまり、図心Gの位置が原点Oを超えて、図心G0の位置の反対側にまで移動してしまうほど第2羽口群Bの送風量を減じることは好ましくない。

【0025】

また、第1羽口群Aおよび第2羽口群Bの送風量を一時的に減じるか、あるいは恒久的に減じるかは、本発明を適用する際における炉床耐火物の侵食の進行度合い、出銑口深度の安定化の程度、高炉の生産性と高炉の寿命のいずれを重要視するかの観点等から総合的に判断して決定すればよい。

【0026】

なお、羽口からの送風量を減じる手段としては、当該羽口を内径の小さなものに交換する手段や、当該羽口に接続される送風支管にオリフィスを挿入する手段などを採用すればよい。

【0027】

また、炉床耐火物の侵食の進行度合いが酷い場合等には、羽口からの送風を完全に停止してもよく、その手段として、当該羽口を閉塞羽口に交換する手段を採用することができる。

【0028】

〔変形例〕

上記実施形態では、第1羽口群の羽口の個数を5個、第2羽口群の羽口の個数を4個とする例を示したが、これらの個数に限定されるものではなく、出銑口の数およびレイアウト、羽口の総数(すなわち、羽口の間隔)等に応じて、1個または2個以上で適宜選択しうるものである。

【0029】

また、上記実施形態では、第1羽口群および第2羽口群とも、連続して隣り合った複数個の羽口からの送風量を同時に減じる例を示したが、たとえば一つおきの羽口からの送風量を減じるようにしてもよい。

【0030】

また、上記実施形態では、第1羽口群および第2羽口群とも、全部の羽口の送風量を同じだけ減じる例を示したが、個々の羽口ごとに送風量を変えてもよい。

【実施例】

【0031】

(実験装置および実験方法)

本発明の効果を確認するため、羽口を25個有する内容積1845m3の実高炉の1/20縮小全周模型を用い、特定の羽口からの送風量を減じる操業をシミュレートした実験を行い、装入物降下に及ぼす影響を調査した。

【0032】

上記模型実験においては、装入物として川砂(粒度:1〜3.5mm、かさ密度:1.4kg/m3、安息角:34°)を用い、装入物の降下状況を目視観察により容易に把握できるように、透明樹脂製の高炉模型内への装入物の充填にあたり、ペンキで着色した装入物をトレーサとして、水平方向および高さ方向に適当な間隔で配した。

【0033】

そして、高炉模型の羽口に相当する位置に抜出し口を設けて振動フィーダにより所定速度で所定時間装入物を抜き出すことによって、実炉における羽口から吹き込まれた熱風によるコークスの燃焼消失と鉱石類の溶融滴下の結果生じる装入物降下を再現した。なお、実験中に炉頂からの装入物の追加は行わなかった。

【0034】

さらに、実験前後の装入物表面レベルを測定し、その降下量と実験時間とから装入物降下速度を算出した。なお、装入物表面レベルの測定は、円周方向を16等分した各方位につき、半径方向を10等分した各点について行った。ここで、全点(16方位×10点)における装入物降下速度から炉口断面における装入物の平均降下速度を求め、その値を装入物平均降下速度Uavとした。また、各方位ごとに0.5r〜0.9r(rは炉口半径)の領域に存在する4点における装入物降下速度からその方位における上記領域での装入物の平均降下速度を求め、その値を特定方位における装入物降下速度Uθとした。そして、Uθ/Uavを特定方位における装入物相対降下速度と定義した(なお、特定方位における装入物降下速度Uθを0.5r〜0.9rの領域に存在する装入物の降下速度から求めることとしたのは、効果速度分布に差が現れにくい高炉軸芯部近傍および不規則な荷下がりが起こりやすい炉壁近傍の領域を除いて測定精度を高めるためである)。この特定方位における装入物相対降下速度Uθ/Uavを、羽口からの送風量と同様にレーダーチャート化し、その図心位置が原点(高炉軸芯位置)に近いか否かにより荷下がりの均一性を評価した。

【0035】

[実施例1]

(実験条件)

本発明例として、第1羽口群に属する5個の羽口を閉塞するとともに、第1羽口群と高炉軸芯に関して対称の位置の近傍に存在する4個の羽口(第2羽口群)をも閉塞して送風を停止するシミュレート実験を実施した。すなわち、模型実験において、他の羽口からの装入物抜出し速度は通常抜出し速度に固定し、N側5個の羽口(第1羽口群)およびS側4個の羽口(第2羽口群)に接続された振動フィーダを停止して装入物の抜出しを停止した。なお、比較例として、N側5個の羽口(第1羽口群)のみを閉塞して送風を停止するシミュレート実験をも実施した。

【0036】

(実験結果:送風量および降下速度のレーダーチャート)

図2に実験結果を示す。(a)は第1羽口群のみを閉塞した場合、(b)は第1羽口群および第2羽口群を閉塞した場合であり、上段は送風量(抜出し速度)のレーダーチャート、下段は装入物相対降下速度のレーダーチャートである。

【0037】

図から明らかなように、第1羽口群からの送風のみを停止すると、装入物相対降下速度のレーダーチャートとしての多角形がS側に大きく偏っているのに対し、第2羽口群からの送風をも停止すると、装入物相対降下速度のレーダーチャートとしての多角形がほぼ中央に移動し、より均一な荷下がりが実現されることがわかる。

【0038】

[実施例2]

(実験条件)

下記表1に示すように、他の羽口からの送風量は通常送風量に固定し、N側5個の羽口(第1羽口群)からの送風量を通常送風量の50%に減じておき、第1羽口群と高炉軸芯に関して対称の位置近傍に存在するS側4個の羽口(第2羽口群)からの送風量を通常送風量からその25%まで順次減じるシミュレート実験を実施した。すなわち、模型実験において、他の羽口からの装入物抜出し速度は通常抜出し速度に固定し、N側5個の羽口(第1羽口群)からの装入物抜出し速度を通常抜出し速度の50%に減じておき、S側4個の羽口(第2羽口群)からの装入物抜出し速度を通常抜出し速度からその25%まで順次減じた。

【表1】

【0039】

(実験結果:送風量および降下速度のレーダーチャート)

図3に、上記実験No.1〜4の実験で得られた、送風量(抜出し速度)のレーダーチャート(上段)および装入物相対降下速度のレーダーチャート(下段)を示す。

【0040】

図から明らかなように、実験No.1の第1羽口群からの送風量のみを減じた場合は、装入物相対降下速度のレーダーチャートとしての多角形がS側に大きく偏っており、荷下がりが不均一となっている。これに対し、実験No.2のように、第2羽口群からの送風量をもある程度減じると、装入物相対降下速度のレーダーチャートとしての多角形が原点寄りに移動し、荷下がりが均一化される方向にあることがわかる。さらに、実験No.3のように、第2羽口群からの送風量を適正に減じることにより、装入物相対降下速度のレーダーチャートとしての多角形がほぼ中央に移動し、より均一な荷下がりが実現されることがわかる。図4に、実験No.3の実験後における装入物の降下状況を示す。(a)〜(d)はW側、N側、S側、E側の各方位から見た立面図であり、(e)はW側から見た縦断面図である。これらの図より、装入物は円周方向で偏りなく均一に降下していることが明らかである。しかしながら、実験No.4のように、第2羽口群からの送風量を過度に減じてしまうと、装入物相対降下速度のレーダーチャートとしての多角形が原点を越えてN側に移動してしまい、かえって荷下がりが不均一になってしまうことがわかる。

【0041】

図4に、実験No.3の実験後における装入物の降下状況を示す。(a)〜(d)はW側、N側、S側、E側の各方位から見た立面図であり、(e)はW側から見た縦断面図である。これらの図より、装入物は円周方向で偏りなく均一に降下していることが明らかである。

【0042】

(実験結果:RVとRUとの関係)

図5に、上記実施例1および2の実験結果から得られた、送風量(抜出し速度)のレーダーチャートとしての多角形の図心の位置(原点からの距離)RVと、装入物相対降下速度のレーダーチャートとしての多角形の図心の位置(原点からの距離)RUとの関係を示す(■印)。なお、同図には、上記実施例1および2で用いた実験装置および実験方法と異なり、羽口を16個有する内容積4500m3の実高炉の1/17縮小全周模型で、装入物として6〜8mmに整粒したコークスを用いて、上記実施例1および2と同様の条件で行った実験の結果も併記した(□印)。同図より、使用した実験装置および装入物によりRUに差はあるものの、RVとRUとは強い相関関係があり、RVを0に近づけることによってRUを0に近づけることができ、簡易かつ確実に荷下がりの均一化が実現できることがわかる。

【図面の簡単な説明】

【0043】

【図1】高炉の羽口レベルにおける水平断面図である。

【図2】上段は送風量のレーダーチャート図、下段は装入物相対降下速度のレーダーチャート図であり、(a)は第1羽口群のみを閉塞した場合、(b)はさらに、第2羽口群をも閉塞した場合である。

【図3】上段は送風量のレーダーチャート図、下段は装入物相対降下速度のレーダーチャート図であり、(a)は第1羽口群からの送風量のみを減じた場合、(b)〜(d)はさらに、第2羽口群からの送風量をも減じた場合である。

【図4】実験No.3の実験後における装入物の降下状況を示す、(a)〜(d)は立面図であり、(e)は縦断面図である。

【図5】送風量のレーダーチャートとしての多角形の図心位置RVと、装入物相対降下速度のレーダーチャートとしての多角形の図心位置RUとの関係を示すグラフ図である。

【符号の説明】

【0044】

TY1〜TY25:羽口

TH1,TH2:出銑口

A:第1羽口群

B:第2羽口群

G,G0:レーダーチャートの図心

O:高炉軸芯位置(原点)

RV,RV0:原点Oからの図心G,G0の距離

【技術分野】

【0001】

本発明は、炉床耐火物の侵食を抑制するために多くの高炉で採用されている、出銑口上方に位置する1または複数個の特定の羽口からの送風量を一時的に減じる操業技術の改良に関する。

【背景技術】

【0002】

高炉では、炉頂より鉄鉱石類およびコークスが装入されて層状に堆積し、いっぽう炉下部に設けられた羽口から高温の空気(熱風)が吹き込まれることにより炉内のコークスが燃焼して高温の還元性ガスが生成され、この高温還元性ガスが炉内を上昇する間に炉内に堆積した鉄鉱石類が還元、溶融され、生成した溶銑、溶滓が炉床へ流下している。

【0003】

このように鉄鉱石類は炉内の下部では溶融され炉床へ流下するため、炉下部には炉芯コークス層と呼ばれるコークスの充填層が形成されている。

【0004】

炉床に流下した溶銑、溶滓は、炉床部の側壁に設けられた出銑口を開口することにより間欠的または連続的に炉外へ排出される。

【0005】

出銑口は、タッピングマシンのドリルで開口され、出銑滓を終えたのち、マッドガンにてマッドと呼ばれる充填材が注入され、このマッドが熱で固化することにより閉塞される。このマッドの一部(マッド押量という。)は、出銑口の炉内側先端から炉内に注入され、固化して、炉床部の側壁面および炉底コーナ部を覆うマッド堆積層を形成する。

【0006】

このマッド堆積層は、炉床耐火物を高温の溶銑流による侵食から保護する重要な働きを有する。ここで、タッピングマシンで出銑口を開口する際におけるドリルの侵入長さ(炉壁耐火物とマッド堆積層の両方を貫通する長さ)を出銑口深度という。

【0007】

この出銑口深度が浅くなりすぎると(すなわち、マッド堆積層の厚みが薄くなりすぎると)、炉底コーナ部がマッドで覆えなくなってこの部位にフリースペースとよばれる空間部が形成され、炉床部へ流下した溶銑がこのフリースペースを通って出銑口から排出されるようになり、炉床部にいわゆる溶銑環状流が形成される。炉床部にこのような溶銑環状流が形成されると、炉床耐火物の侵食が加速され、炉寿命が著しく短縮してしまう。

【0008】

いっぽう、溶銑環状流の発生を防止しようとして出銑口深度を深くしすぎると、マッド使用量が過大となって、操業コストが著しく増大してしまう。

【0009】

したがって、マッド使用量を抑制して操業コストの過度の増大を回避しつつ、溶銑環状流の発生を防止して炉床耐火物の侵食を抑制して高炉の長寿命化を図るためには、出銑口深度を適正範囲に維持すること(出銑口深度の安定化)が重要である。

【0010】

ここで、出銑口深度の伸縮は、炉芯コークス層とマッド堆積層との境界部における炉芯コークス層の空隙率の大きさに依存してこの境界部を流れる高温の溶銑滓の流量が変化し、その結果、この溶銑滓に晒されて損耗するマッド堆積層の損耗量が変化することにより生じると想定されている。そして、上記境界部の炉芯コークス層の空隙率は、炉芯コークス層が炉底に着床するか、炉底から離れて浮き上がるかによって変化し、この炉芯コークス層の着床・浮上は、当該出銑口近傍の炉芯コークス層の荷重と炉内上昇ガス流れによる浮力とのバランスの変化によって生じると考えられている。

【0011】

上述の想定メカニズム等に基づき、炉床耐火物の侵食を抑制する目的で、出銑口上方の羽口からの送風量を一時的または恒久的に減じる操業が行われている(例えば、特許文献1〜3参照)。

【0012】

すなわち、出銑口上方に位置する羽口からの送風量を一時的または恒久的に減じると、炉内上昇ガス流れによる浮力が減少して炉芯コークス層が炉底に着床し、炉芯コークス層とマッド堆積層との境界部における炉芯コークス層の空隙率が低下してこの境界部を流れる溶銑滓の流量が減少し、マッド堆積層の損耗量が低下することによって、出銑口深度が伸長する。また、上記炉芯コークス層の炉底への着床により、溶銑環状流も抑制される。この結果、炉床耐火物の侵食が抑制され、炉寿命が延長されるとするものである。

【0013】

しかしながら、特定の羽口からの送風量を低下させると、その特定羽口の羽口前燃焼帯でのコークス燃焼量が減少してその近傍での装入物の降下速度が低下し、高炉円周方向の荷下がりが不均一となり、通気障害など炉況悪化につながりやすい問題があった。特に、特定羽口からの送風量を、一時的にではなく、恒久的に低下させた場合は、炉況悪化の可能性がより高まるため、なんらかの対策が要請されていた。

【特許文献1】特開昭64−65207号公報

【特許文献2】特公平6−27283号公報

【特許文献3】特公平5−8249号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

そこで、本発明は、羽口からの送風量制御により、高炉円周方向の荷下がりの不均一化を防止しつつ、炉床耐火物の侵食を抑制することができる高炉操業方法を確立することを目的とする。

【課題を解決するための手段】

【0015】

請求項1に記載の発明は、高炉の炉床耐火物の侵食を抑制するために出銑口の上方に位置する1または複数個の羽口(以下、「第1羽口群」という。)からの送風量を一時的または恒久的に減じる操業を行うにあたり、高炉の羽口レベルにおける水平断面上において、高炉の軸芯位置を原点とし、この原点から全羽口に向かって放射状に伸びる複数の半直線を軸とし、各軸上にその軸に対応する羽口からの送風量をプロットし、隣接する軸上のプロットを線分で順次連結して得られるレーダーチャートとしての多角形を想定したとき、前記第1羽口群からの送風量のみを減じた場合における前記多角形の図心の位置が、前記原点に近づくように、前記第1羽口群と原点に関して対称の位置および/またはその対称の位置の近傍に存在する1または複数個の羽口(以下、「第2羽口群」という。)からの送風量をも減じることを特徴とする高炉操業方法である。

【0016】

請求項2に記載の発明は、請求項1に記載の方法において、前記第1羽口群からの送風量のみを減じた場合における前記多角形の図心の位置が前記原点からRV0の距離にあるとすると、前記第2羽口群からの送風量をも減じた場合における前記多角形の図心の位置が前記原点から0.5RV0以下の距離となるように、前記第2羽口群の羽口の個数および/または前記第2羽口群からの送風量を調整する高炉操業方法である。

【発明の効果】

【0017】

本発明によれば、特定の1または複数個の羽口からの送風量と、この特定羽口と高炉軸芯に関してほぼ対称な位置に存在する1または複数個の羽口からの送風量とを、バランスさせながら減じることが可能となり、荷下がりの不均一化を防止して安定操業を維持しつつ、出銑口深度を伸長して炉床耐火物の侵食を抑制することによる高炉の長寿命化が実現できる。

【発明を実施するための最良の形態】

【0018】

〔実施形態〕

以下、図1の高炉の羽口レベルにおける水平断面図を参照しつつ、本発明をさらに詳細に説明する。

【0019】

図1に示すように、本実施形態に係る高炉は、N側(北側)から時計回りに等間隔に25個の羽口TY1〜TY25を有し、羽口TY2,TY3の下方と羽口TY24,TY25の下方にそれぞれ1本ずつ合計2本の出銑口TH1,TH2を備えている。

【0020】

そして、通常操業時は、各羽口TY1〜TY25からの送風量はすべて等しく設定される。この通常操業時における送風量のプロットからなるレーダーチャートとしての多角形は円に近い正多角形となり、この多角形の図心(多角形の厚みを均一とすると重心と一致する)Gは、原点(高炉軸芯位置)Oと一致する。

【0021】

ここで、出銑口深度を伸長するために、出銑口TH1,TH2の上方に位置する第1羽口群Aとしての5個の特定羽口TY24,TY25,TY1,TY2,TY3からの送風量を通常より減じることを考える。通常の送風量を100%として、第1羽口群Aに属する各羽口からの送風量をたとえば50%に減じたとすると、後記実施例における図3(a)上段図に示されるように、レーダーチャートとしての多角形はN側(紙面上部)が大きく拉げ、この多角形の図心G0は、原点OからS側(南側、紙面下方)に約18%分だけ離れた位置に移動する。

【0022】

そこで、第1羽口群Aと高炉軸芯(原点O)について対称の位置またはその近傍に存在する、第2羽口群Bとしての4個の羽口TY12〜TY15からの送風量をも減じるようにする。

【0023】

第2羽口群Bからの送風量を減じる程度は、たとえば以下のようにして設定すればよい。すなわち、第2羽口群Bに属する各羽口からの送風量を50%、37.5%、25%へと順次減じたとしたときのレーダーチャートとしての多角形の図心Gの位置をそれぞれ求め(後記実施例における図3(b)〜(d)各上段図参照)、図心Gの位置が元のG0の位置から高炉軸芯(原点O)へ近づく程度によって、適正な送風量を決定すればよい。たとえば、図心G0の位置が原点OからRV0の距離にあるとすると、図心Gの原点Oからの距離RVが0.5RV0以下、さらには0.25RV0以下となるような送風量とするのが好ましい。

【0024】

ただし、本発明は、第1羽口群Aのみならず、第2羽口群Bからの送風量をも減じることとなるので、高炉内への全送風量が過度に減少しない範囲で(すなわち、高炉の生産性を実質的に低下させない範囲で)、第2羽口群からの送風量を減じる必要がある。つまり、図心Gの位置が原点Oを超えて、図心G0の位置の反対側にまで移動してしまうほど第2羽口群Bの送風量を減じることは好ましくない。

【0025】

また、第1羽口群Aおよび第2羽口群Bの送風量を一時的に減じるか、あるいは恒久的に減じるかは、本発明を適用する際における炉床耐火物の侵食の進行度合い、出銑口深度の安定化の程度、高炉の生産性と高炉の寿命のいずれを重要視するかの観点等から総合的に判断して決定すればよい。

【0026】

なお、羽口からの送風量を減じる手段としては、当該羽口を内径の小さなものに交換する手段や、当該羽口に接続される送風支管にオリフィスを挿入する手段などを採用すればよい。

【0027】

また、炉床耐火物の侵食の進行度合いが酷い場合等には、羽口からの送風を完全に停止してもよく、その手段として、当該羽口を閉塞羽口に交換する手段を採用することができる。

【0028】

〔変形例〕

上記実施形態では、第1羽口群の羽口の個数を5個、第2羽口群の羽口の個数を4個とする例を示したが、これらの個数に限定されるものではなく、出銑口の数およびレイアウト、羽口の総数(すなわち、羽口の間隔)等に応じて、1個または2個以上で適宜選択しうるものである。

【0029】

また、上記実施形態では、第1羽口群および第2羽口群とも、連続して隣り合った複数個の羽口からの送風量を同時に減じる例を示したが、たとえば一つおきの羽口からの送風量を減じるようにしてもよい。

【0030】

また、上記実施形態では、第1羽口群および第2羽口群とも、全部の羽口の送風量を同じだけ減じる例を示したが、個々の羽口ごとに送風量を変えてもよい。

【実施例】

【0031】

(実験装置および実験方法)

本発明の効果を確認するため、羽口を25個有する内容積1845m3の実高炉の1/20縮小全周模型を用い、特定の羽口からの送風量を減じる操業をシミュレートした実験を行い、装入物降下に及ぼす影響を調査した。

【0032】

上記模型実験においては、装入物として川砂(粒度:1〜3.5mm、かさ密度:1.4kg/m3、安息角:34°)を用い、装入物の降下状況を目視観察により容易に把握できるように、透明樹脂製の高炉模型内への装入物の充填にあたり、ペンキで着色した装入物をトレーサとして、水平方向および高さ方向に適当な間隔で配した。

【0033】

そして、高炉模型の羽口に相当する位置に抜出し口を設けて振動フィーダにより所定速度で所定時間装入物を抜き出すことによって、実炉における羽口から吹き込まれた熱風によるコークスの燃焼消失と鉱石類の溶融滴下の結果生じる装入物降下を再現した。なお、実験中に炉頂からの装入物の追加は行わなかった。

【0034】

さらに、実験前後の装入物表面レベルを測定し、その降下量と実験時間とから装入物降下速度を算出した。なお、装入物表面レベルの測定は、円周方向を16等分した各方位につき、半径方向を10等分した各点について行った。ここで、全点(16方位×10点)における装入物降下速度から炉口断面における装入物の平均降下速度を求め、その値を装入物平均降下速度Uavとした。また、各方位ごとに0.5r〜0.9r(rは炉口半径)の領域に存在する4点における装入物降下速度からその方位における上記領域での装入物の平均降下速度を求め、その値を特定方位における装入物降下速度Uθとした。そして、Uθ/Uavを特定方位における装入物相対降下速度と定義した(なお、特定方位における装入物降下速度Uθを0.5r〜0.9rの領域に存在する装入物の降下速度から求めることとしたのは、効果速度分布に差が現れにくい高炉軸芯部近傍および不規則な荷下がりが起こりやすい炉壁近傍の領域を除いて測定精度を高めるためである)。この特定方位における装入物相対降下速度Uθ/Uavを、羽口からの送風量と同様にレーダーチャート化し、その図心位置が原点(高炉軸芯位置)に近いか否かにより荷下がりの均一性を評価した。

【0035】

[実施例1]

(実験条件)

本発明例として、第1羽口群に属する5個の羽口を閉塞するとともに、第1羽口群と高炉軸芯に関して対称の位置の近傍に存在する4個の羽口(第2羽口群)をも閉塞して送風を停止するシミュレート実験を実施した。すなわち、模型実験において、他の羽口からの装入物抜出し速度は通常抜出し速度に固定し、N側5個の羽口(第1羽口群)およびS側4個の羽口(第2羽口群)に接続された振動フィーダを停止して装入物の抜出しを停止した。なお、比較例として、N側5個の羽口(第1羽口群)のみを閉塞して送風を停止するシミュレート実験をも実施した。

【0036】

(実験結果:送風量および降下速度のレーダーチャート)

図2に実験結果を示す。(a)は第1羽口群のみを閉塞した場合、(b)は第1羽口群および第2羽口群を閉塞した場合であり、上段は送風量(抜出し速度)のレーダーチャート、下段は装入物相対降下速度のレーダーチャートである。

【0037】

図から明らかなように、第1羽口群からの送風のみを停止すると、装入物相対降下速度のレーダーチャートとしての多角形がS側に大きく偏っているのに対し、第2羽口群からの送風をも停止すると、装入物相対降下速度のレーダーチャートとしての多角形がほぼ中央に移動し、より均一な荷下がりが実現されることがわかる。

【0038】

[実施例2]

(実験条件)

下記表1に示すように、他の羽口からの送風量は通常送風量に固定し、N側5個の羽口(第1羽口群)からの送風量を通常送風量の50%に減じておき、第1羽口群と高炉軸芯に関して対称の位置近傍に存在するS側4個の羽口(第2羽口群)からの送風量を通常送風量からその25%まで順次減じるシミュレート実験を実施した。すなわち、模型実験において、他の羽口からの装入物抜出し速度は通常抜出し速度に固定し、N側5個の羽口(第1羽口群)からの装入物抜出し速度を通常抜出し速度の50%に減じておき、S側4個の羽口(第2羽口群)からの装入物抜出し速度を通常抜出し速度からその25%まで順次減じた。

【表1】

【0039】

(実験結果:送風量および降下速度のレーダーチャート)

図3に、上記実験No.1〜4の実験で得られた、送風量(抜出し速度)のレーダーチャート(上段)および装入物相対降下速度のレーダーチャート(下段)を示す。

【0040】

図から明らかなように、実験No.1の第1羽口群からの送風量のみを減じた場合は、装入物相対降下速度のレーダーチャートとしての多角形がS側に大きく偏っており、荷下がりが不均一となっている。これに対し、実験No.2のように、第2羽口群からの送風量をもある程度減じると、装入物相対降下速度のレーダーチャートとしての多角形が原点寄りに移動し、荷下がりが均一化される方向にあることがわかる。さらに、実験No.3のように、第2羽口群からの送風量を適正に減じることにより、装入物相対降下速度のレーダーチャートとしての多角形がほぼ中央に移動し、より均一な荷下がりが実現されることがわかる。図4に、実験No.3の実験後における装入物の降下状況を示す。(a)〜(d)はW側、N側、S側、E側の各方位から見た立面図であり、(e)はW側から見た縦断面図である。これらの図より、装入物は円周方向で偏りなく均一に降下していることが明らかである。しかしながら、実験No.4のように、第2羽口群からの送風量を過度に減じてしまうと、装入物相対降下速度のレーダーチャートとしての多角形が原点を越えてN側に移動してしまい、かえって荷下がりが不均一になってしまうことがわかる。

【0041】

図4に、実験No.3の実験後における装入物の降下状況を示す。(a)〜(d)はW側、N側、S側、E側の各方位から見た立面図であり、(e)はW側から見た縦断面図である。これらの図より、装入物は円周方向で偏りなく均一に降下していることが明らかである。

【0042】

(実験結果:RVとRUとの関係)

図5に、上記実施例1および2の実験結果から得られた、送風量(抜出し速度)のレーダーチャートとしての多角形の図心の位置(原点からの距離)RVと、装入物相対降下速度のレーダーチャートとしての多角形の図心の位置(原点からの距離)RUとの関係を示す(■印)。なお、同図には、上記実施例1および2で用いた実験装置および実験方法と異なり、羽口を16個有する内容積4500m3の実高炉の1/17縮小全周模型で、装入物として6〜8mmに整粒したコークスを用いて、上記実施例1および2と同様の条件で行った実験の結果も併記した(□印)。同図より、使用した実験装置および装入物によりRUに差はあるものの、RVとRUとは強い相関関係があり、RVを0に近づけることによってRUを0に近づけることができ、簡易かつ確実に荷下がりの均一化が実現できることがわかる。

【図面の簡単な説明】

【0043】

【図1】高炉の羽口レベルにおける水平断面図である。

【図2】上段は送風量のレーダーチャート図、下段は装入物相対降下速度のレーダーチャート図であり、(a)は第1羽口群のみを閉塞した場合、(b)はさらに、第2羽口群をも閉塞した場合である。

【図3】上段は送風量のレーダーチャート図、下段は装入物相対降下速度のレーダーチャート図であり、(a)は第1羽口群からの送風量のみを減じた場合、(b)〜(d)はさらに、第2羽口群からの送風量をも減じた場合である。

【図4】実験No.3の実験後における装入物の降下状況を示す、(a)〜(d)は立面図であり、(e)は縦断面図である。

【図5】送風量のレーダーチャートとしての多角形の図心位置RVと、装入物相対降下速度のレーダーチャートとしての多角形の図心位置RUとの関係を示すグラフ図である。

【符号の説明】

【0044】

TY1〜TY25:羽口

TH1,TH2:出銑口

A:第1羽口群

B:第2羽口群

G,G0:レーダーチャートの図心

O:高炉軸芯位置(原点)

RV,RV0:原点Oからの図心G,G0の距離

【特許請求の範囲】

【請求項1】

高炉の炉床耐火物の侵食を抑制するために出銑口の上方に位置する1または複数個の羽口(以下、「第1羽口群」という。)からの送風量を一時的または恒久的に減じる操業を行うにあたり、

高炉の羽口レベルにおける水平断面上において、高炉の軸芯位置を原点とし、この原点から全羽口に向かって放射状に伸びる複数の半直線を軸とし、各軸上にその軸に対応する羽口からの送風量をプロットし、隣接する軸上のプロットを線分で順次連結して得られるレーダーチャートとしての多角形を想定したとき、

前記第1羽口群からの送風量のみを減じた場合における前記多角形の図心の位置が、前記原点に近づくように、前記第1羽口群と原点に関して対称の位置および/またはその対称の位置の近傍に存在する1または複数個の羽口(以下、「第2羽口群」という。)からの送風量をも減じることを特徴とする高炉操業方法。

【請求項2】

請求項1に記載の方法において、前記第1羽口群からの送風量のみを減じた場合における前記多角形の図心の位置が前記原点からRV0の距離にあるとすると、前記第2羽口群からの送風量をも減じた場合における前記多角形の図心の位置が前記原点から0.5RV0以下の距離となるように、前記第2羽口群の羽口の個数および/または前記第2羽口群からの送風量を調整する高炉操業方法。

【請求項1】

高炉の炉床耐火物の侵食を抑制するために出銑口の上方に位置する1または複数個の羽口(以下、「第1羽口群」という。)からの送風量を一時的または恒久的に減じる操業を行うにあたり、

高炉の羽口レベルにおける水平断面上において、高炉の軸芯位置を原点とし、この原点から全羽口に向かって放射状に伸びる複数の半直線を軸とし、各軸上にその軸に対応する羽口からの送風量をプロットし、隣接する軸上のプロットを線分で順次連結して得られるレーダーチャートとしての多角形を想定したとき、

前記第1羽口群からの送風量のみを減じた場合における前記多角形の図心の位置が、前記原点に近づくように、前記第1羽口群と原点に関して対称の位置および/またはその対称の位置の近傍に存在する1または複数個の羽口(以下、「第2羽口群」という。)からの送風量をも減じることを特徴とする高炉操業方法。

【請求項2】

請求項1に記載の方法において、前記第1羽口群からの送風量のみを減じた場合における前記多角形の図心の位置が前記原点からRV0の距離にあるとすると、前記第2羽口群からの送風量をも減じた場合における前記多角形の図心の位置が前記原点から0.5RV0以下の距離となるように、前記第2羽口群の羽口の個数および/または前記第2羽口群からの送風量を調整する高炉操業方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−104560(P2006−104560A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−296331(P2004−296331)

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]