高炉用の出銑樋

【課題】流路の溶銑およびスラグの流入位置近傍における側面部の耐火材の溶損を低減し、従来の出銑樋と比べて寿命の延長を図ることができる高炉用の出銑樋を提供する。

【解決手段】高炉10の出銑口11から排出された溶銑12およびスラグ13が流入するとともに、流入した溶銑12およびスラグ13を比重差により分離して個々に排出する流路2を備える高炉用の出銑樋1において、流路2は、下流側に向けて低く傾斜する底面部20を有し、溶銑12およびスラグ13が流入する位置Pにおける底面部20の水平方向に対する傾斜角度αが1.6度以上であることを特徴としている。

【解決手段】高炉10の出銑口11から排出された溶銑12およびスラグ13が流入するとともに、流入した溶銑12およびスラグ13を比重差により分離して個々に排出する流路2を備える高炉用の出銑樋1において、流路2は、下流側に向けて低く傾斜する底面部20を有し、溶銑12およびスラグ13が流入する位置Pにおける底面部20の水平方向に対する傾斜角度αが1.6度以上であることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高炉からの出銑口から出銑された溶銑およびスラグを分離してそれぞれ個別に排出する高炉用の出銑樋に関するものである。

【背景技術】

【0002】

一般に、高炉などにおいては、溶銑とスラグとが混在した状態で出銑口から排出されるため、溶銑とスラグとを分離するために、出銑樋が使用される(例えば、特許文献1を参照)。この出銑樋は、図7に示すように、高炉100の出銑口101から排出される溶銑102およびスラグ103を分離させながら、下流方向へ流下させる流路104を備えている。この流路104は、上部の幅が下部の幅よりも広い断面視台形状の溝により構成されており、流路104の底面部は、溶銑102およびスラグ103が下流方向へ流れるように、若干、下流方向に向けて低く傾斜している。

【0003】

溶銑102およびスラグ103は、放物線の軌跡を描いて高炉100の出銑口101から出銑された後、出銑樋の流路104に対して斜めの角度で流入する。溶銑102およびスラグ103の流入直後は、スラグ103は溶銑102中に分散しているが、溶銑102とスラグ103とではその比重が異なるので、流路104を下流方向へ流れるにつれて、各々が分離し、溶銑102が下部に沈降するとともに、スラグ103が溶銑102上を浮遊する状態で流下するようになる。

【0004】

出銑樋の流路104の下流側には、ダンパー105が設けられており、流路104を流れる溶銑102およびスラグ103のうち、スラグ103はダンパー105で堰き止められて、スラグ排出口106から排出される。一方、溶銑102は、ダンパー105と流路104の底面部との間の隙間を通過して、ダンパー105と立ち上がり部107との間に貯留され、立ち上がり部107をオーバーフローすることで、図示しない溶銑樋や溶銑傾注樋に流入される。このように、出銑樋は、スラグ排出口106、ダンパー105、立ち上がり部107のレベルを適正に保つことで、溶銑102とスラグ103とを別々に回収できる構造となっており、また、高炉100の出銑口101から溶銑102およびスラグ103が排出されない非出銑中は、溶銑102を貯留できるようになっている。なお、非出銑中に、出銑樋の流路104の全域に溶銑102が貯留されているタイプのものを貯銑式といい、一方、非出銑中に、出銑樋の流路104の下流側にのみ溶銑102が貯留されているタイプのものをセミ貯銑式という。セミ貯銑式では、非出銑中、出銑樋の流路104の上流側にはスラグ103のみが貯留されているのが一般的である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−307230号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記した構成の出銑樋では、通常、流路104の側面部および底面部は、流路104を流れる溶銑102やスラグ103が高温であるため、耐火材により内張りされているが、この耐火材は、溶銑102およびスラグ103の流動による摩耗などによって局部的に損傷を受けて溶損する。そのため、耐火材の溶損を極力少なくすることが、出銑樋の寿命の延長を図るうえで重要である。この耐火材の溶損は、流路104の側面部108部分において特に顕著になっており、図8に示すように、流路104の深さ方向においては、気相−スラグ界面(スラグライン)SLおよびスラグ−溶銑界面(メタルライン)MLで大きく溶損し、また、図9に示すように、流路104の長手方向においては、高炉100の出銑口101から排出された溶銑102およびスラグ103が流路104へ流入する位置近傍で大きく溶損することが知られている。

【0007】

このうち、スラグラインおよびメタルラインにおいて耐火材が大きく溶損する原因については解明されており、耐火材の溶損を低減するための種々の対策が講じられている一方で、溶銑102およびスラグ103が流路104へ流入する位置近傍で耐火材が大きく溶損する原因については明確に判明しておらず、該位置で耐火材が大きく溶損する原因の解明が問題となっている。

【0008】

本発明は、上記した問題に着目してなされたもので、流路の溶銑およびスラグの流入位置近傍における側面部の耐火材の溶損を低減し、従来の出銑樋と比べて寿命の延長を図ることができる高炉用の出銑樋を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の前記目的は、高炉の出銑口から排出された溶銑およびスラグが流入するとともに、流入した溶銑およびスラグを比重差により分離して個々に排出する流路を備える高炉用の出銑樋において、前記流路は、下流側に向けて低く傾斜する底面部を有し、少なくとも溶銑およびスラグが流入する位置における前記底面部の水平方向に対する傾斜角度が1.6度以上であることを特徴とする高炉用の出銑樋により達成される。

【0010】

本願の発明者が鋭意検討したところ、上記した流路の溶銑およびスラグが流入する流入位置近傍における側面部の耐火材の溶損の原因が、流路の底面部の傾斜角度に起因する前記流入位置での溶銑およびスラグの流動によるものであると考え、つまり、高炉の出銑口から出銑樋に排出された溶銑およびスラグは、流路の底面部に当って下流側に向かって流れるとともに、流路の側面部に向かって両側に分かれるところ、従来の出銑樋では、流路の底面部の水平方向に対する傾斜角度が約1度と緩やかに設定されていたために、流路の底面部に当った後、下流側に向かって流れる溶銑およびスラグの流動が小さくなり、その分、流路の各側面部に向かう分流の流動が大きくなる。その結果、流路の溶銑およびスラグが流入する流入位置においては、流路の各側面部に対して溶銑およびスラグの混合層が勢いよくぶつかるので、磨耗による各側面部の耐火材の溶損が大きくなるため、この結果をもとに、各側面部に向かう分流の流動を抑制することが耐火材の損傷の抑制につながるという知見を得て、本発明に到達した。

【0011】

つまり、本発明の出銑樋では、少なくとも流路の前記流入位置における底面部の傾斜角度を、1.6度以上に大きくして、底面部をより急傾斜させることにより、流路の底面部に当った後、下流側に向かって流れる溶銑およびスラグの流動を大きくすることで、流路の各側面部に向かう分流の流動を小さくした。このように、底面部をより急傾斜させて、流路の各側面部に向かう分流の流動を小さくすることにより、溶銑およびスラグの混合層が各側面部にぶつかる勢いが小さくなるので、耐火材の溶損を低減することができるようになっている。

【0012】

本発明の好ましい実施態様においては、前記傾斜角度は、5度以下であることを特徴としている。

【0013】

流路の底面部の前記傾斜角度は、大きければ大きいほど、溶銑およびスラグが流入する位置における側面部の耐火材の損傷を低減することができるが、前記傾斜角度が大き過ぎると、出銑樋の敷部の厚みが薄くなり過ぎてしまって出銑樋の耐用性に影響が生じるので、5度以下であることが好ましく、3度以下であることがさらに好ましい。

【0014】

本発明の好ましい実施態様においては、上記した出銑樋が、前記出銑口からの溶銑およびスラグの排出時、前記流路の少なくとも溶銑およびスラグが流入する位置に溶銑が貯留されていないセミ貯銑式のものであることを特徴としている。

【発明の効果】

【0015】

本発明の高炉用の出銑樋によれば、流路の溶銑およびスラグの流入位置付近における側面部の耐火材の溶損を低減することができるため、従来の出銑樋と比べて寿命の延長を図ることができる。

【図面の簡単な説明】

【0016】

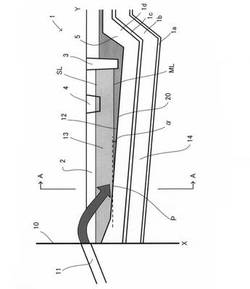

【図1】本発明の一実施形態に係る高炉用の出銑樋を模式的に示す断面図である。

【図2】図1の平面図である。

【図3】図1のA−A線に沿う断面図である。

【図4】従来例の出銑樋の流路の溶銑およびスラグが流入する位置における溶銑およびスラグの流動を説明する模式図である。

【図5】本実施形態の出銑樋の流路の流入位置における溶銑およびスラグの流動を説明する模式図である。

【図6】流路の底面部の傾斜角度を変えた時の流路の流入位置における側面部の溶損速度を計測したグラフである。

【図7】従来例の高炉用の出銑樋を模式的に示す断面図である。

【図8】典型的な出銑樋の流路の側面部の溶損を説明する断面図である。

【図9】出銑口からの距離と出銑樋の流路の側面部の溶損速度との関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実態形態について添付図面を参照して説明する。図1は、本発明の一実施形態に係る高炉用の出銑樋を模式的に示す断面図であり、図2はその平面図である。また、図3は、図1のA−A線に沿う断面図である。図1〜図3に示すように、本発明の高炉用の出銑樋1は、鋼鉄よりなる樋外枠1aと、樋外枠1aの内張りとして設けられた、煉瓦またはキャスタブルよりなる断熱用耐火材1b、アルミナ、炭珪質レンガまたはキャスタブルよりなるパーマ用耐火材1c、およびワーク用耐火材1dとにより形成されており、その幅中央部に、高炉10の出銑口11から排出された溶銑12およびスラグ13を受け入れて、出銑樋1の長手方向へ流下させる流路2を備えている。

【0018】

流路2は、上部の幅が下部の幅よりも広い断面視台形状に形成されている。流路2の底面部20は、出銑口11より流入した溶銑12およびスラグ13の混合層が出銑樋1の長手方向の先端部Y(下流方向)へ流れるように、下流方向に向けて低く傾斜している。

【0019】

溶銑12およびスラグ13は、放物線の軌跡を描いて高炉10の出銑口11から排出された後、出銑樋1の流路2に対して斜めの角度で流入する。溶銑12およびスラグ13の流入直後は、スラグ13は溶銑12中に分散して混合している。しかし、溶銑12は鉄を主成分とする溶融状態の金属である一方、スラグ13は Al2O3,SiO2,CaOなどの溶融状態の酸化物であり、溶銑12と溶融スラグ13とではその比重が異なるため、溶銑12およびスラグ13の混合層が流路2を下流方向へ流れるにつれて、流路2内で各々が分離し、溶銑12が下部に沈降するとともに、スラグ13が溶銑12上を浮遊する状態で流下するようになっている。なお、図1中のMLは溶銑12とスラグ13との界面を、また、SLはスラグ13と気相との界面を、それぞれ示している。

【0020】

出銑樋の流路2の下流側には、ダンパー3が設けられており、流路2を流れる溶銑12およびスラグ13のうち、スラグ13は、ダンパー3で堰き止められる。そして、スラグ13は、スラグ排出口4をオーバーフローすることで、図示しないスラグ樋へ排出される。図2中の矢印aは、スラグ13が流れる方向を示している。一方、溶銑12は、ダンパー3と流路2の底面部20との間の隙間を通過して、ダンパー3と立ち上がり部5との間に貯留される。そして、立ち上がり部5をオーバーフローすることで、図示しない溶銑樋や溶銑傾注樋に流入される。図2中の矢印bは、溶銑12の流れる方向を示している。

【0021】

このように、出銑樋1は、スラグ排出口4、ダンパー3、立ち上がり部5のレベルを適正に保つことで、溶銑12とスラグ13とを別々に排出できる構造となっており、また、高炉10の出銑口11から溶銑12およびスラグ13が排出されない非出銑中においては、溶銑12およびスラグ13を貯留できるようになっている。なお、本実施形態の出銑樋1は、非出銑中において、流路2の下流側にのみ溶銑12が貯留されるセミ貯銑式と呼ばれるタイプのものであり、非出銑中、流路2の上流側にはスラグ13のみが存在している。

【0022】

本実施形態の出銑樋1では、流路2の少なくとも溶銑12およびスラグ13が流入する位置における底面部20の傾斜角度αが、水平方向に対して、1.6度以上となっており、前記傾斜角度αを、従来の出銑樋の流路の底面部の傾斜角度(約1度)と比較すると、急傾斜にしたことに特徴を有している。

【0023】

つまり、図1において、高炉10の出銑口11から排出された溶銑12およびスラグ13が、出銑樋1の流路2に流入する流入位置をPとすると、少なくとも前記流入位置P近傍における流路2の底面部20の水平方向に対する傾斜角度αが、1.6度以上の急傾斜となっている。例えば、流路2の溶銑12およびスラグ13が流入する前記流入位置Pが、出銑樋1の基端部Xから3m〜4m離れた位置である場合には、少なくとも出銑樋1の基端部Xから3m〜6m離れた位置における流路2の底面部20の傾斜角度αを1.6度以上にする。なお、流路2の底面部20は、出銑樋1の基端部Xから流路2の前記流入位置P近傍まで同じ傾斜角度αで傾斜させるようにしてもよく、また、出銑樋1の基端部Xから少し離れた位置(1m〜2m程度離れた位置)から流路2の前記流入位置P近傍まで同じ傾斜角度αで傾斜させるようにしてもよい。

【0024】

上記した構成の出銑樋1では、流路2の長手方向において、高炉10の出銑口11から溶銑12およびスラグ13が流入する流入位置P近傍で、流路2の側面部21の耐火材1bが大きく溶損することが知られているが(図9を参照)、本願の発明者が鋭意検討したところ、流路2の前記流入位置P近傍における側面部21の耐火材1bの溶損の原因は、流路2の底面部20の傾斜角度αに起因する前記流入位置Pでの溶銑12およびスラグ13の流動に原因があることが分かった。つまり、高炉10の出銑口11から出銑樋1に排出された溶銑12およびスラグ13は、流路2の底面部20に当って下流側に向かって流れるとともに、流路2の各側面部21に向かって両側に分かれるところ、従来の出銑樋では、流路2の前記流入位置P近傍における底面部20の水平方向に対する傾斜角度αが約1度と緩やかに設定されていたために、図4に示すように、流路2の底面部20に当った後、下流側に向かって流れる溶銑12およびスラグ13の流動L1が小さくなり、その分、流路2の各側面部21に向かう分流の流動L2が大きくなる。その結果、流路2の前記流入位置Pにおいては、流路2の各側面部21に対して溶銑12およびスラグ13の混合層が勢いよくぶつかるので、磨耗による各側面部21の耐火材1bの溶損が大きくなる。

【0025】

これに対して、本発明の出銑樋1のように、少なくとも流路2の前記流入位置P近傍における底面部20の傾斜角度を、1.6度以上に大きくして、底面部20をより急傾斜させると、図5に示すように、流路2の底面部20に当った後、下流側に向かって流れる溶銑12およびスラグ13の流動L1が大きくなる一方で、流路2の各側面部21に向かう分流の流動L2が小さくなる。これにより、溶銑12およびスラグ13の混合層が流路2の各側面部21にぶつかる勢いが小さくなるので、流路2の前記流入位置Pにおける各側面部21の耐火材1bの溶損を低減することが可能になっている。

【0026】

上述のとおり、流路2の底面部20の前記傾斜角度αは、大きければ大きいほど、下流側に向かって流れる溶銑12およびスラグ13の流動が大きくなる一方で、流路2の各側面部21に向かう分流の流動が小さくなるので、流路2の前記流入位置Pにおける両側面部21の耐火材1bの損傷を低減することができるが、前記傾斜角度αが大き過ぎると、出銑樋1の敷部14の厚みが薄くなり過ぎてしまって出銑樋1の耐用性に影響が生じるおそれがある。よって、流路2の底面部20の前記傾斜角度αは、5度以下であることが好ましく、3度以下であることがより好ましい。

【0027】

なお、流路2の前記流入位置P近傍よりも下流側の底面部20については、前記流入位置P近傍と連続するように同じ傾斜角度αで傾斜させてもよいし、前記傾斜角度αよりも緩やかな傾斜角度で傾斜させてもよい。

【0028】

本発明の高炉用の出銑樋1の作用・効果を確認するため、上記した構成の出銑樋1において、高炉10の出銑口11から溶銑12およびスラグ13が流入する流入位置Pを含むその近傍における流路2の底面部20の水平方向に対する傾斜角度αを、0.5度から3度の間で適宜変えたものを複数製作した。そして、これらの製作された出銑樋1の流路2に対して、それぞれ高炉10の出銑口11から溶銑12およびスラグ13を排出し、出銑樋1の流路2を通過した溶銑量が所定量(15000トン〜30000トン)に達した後、溶銑12およびスラグ13の排出を中止して、出銑樋1の流路2から残銑を抜き、流路2の前記流入位置P付近の側面部21の耐火材1bの最大溶損部位での溶損量を実測することで評価した。なお、溶銑12およびスラグ13の排出時の平均出銑温度は1500℃〜1570℃であった。

【0029】

試験結果を、図6に示す。図6に示すように、流路2の前記流入位置P近傍における底面部20の前記傾斜角度αを大きくすればするほど、前記流入位置Pにおける流路2の各側面部21の耐火材1bの溶損速度(mm/千トン)が低減する傾向にあることが確認され、少なくとも前記流入位置Pにおける流路2の底面部20の前記傾斜角度αが1.6度以上であれば、前記流入位置Pにおける流路2の各側面部21の耐火材1bの溶損速度が従来(傾斜角度が約1度)よりも大幅に抑制されることが明らかになっている。

【0030】

以上のように、本発明の高炉用の出銑樋1によれば、溶銑12およびスラグ13の流入位置P付近における流路2の各側面部21の耐火材1bの溶損を低減することが可能であり、その結果、出銑樋1全体の寿命を従来より大幅に延長することが可能である。

【符号の説明】

【0031】

1 出銑樋

2 流路

10 高炉

11 出銑口

12 溶銑

13 スラグ

20 底面部

P 流入位置

α 傾斜角度

【技術分野】

【0001】

本発明は、高炉からの出銑口から出銑された溶銑およびスラグを分離してそれぞれ個別に排出する高炉用の出銑樋に関するものである。

【背景技術】

【0002】

一般に、高炉などにおいては、溶銑とスラグとが混在した状態で出銑口から排出されるため、溶銑とスラグとを分離するために、出銑樋が使用される(例えば、特許文献1を参照)。この出銑樋は、図7に示すように、高炉100の出銑口101から排出される溶銑102およびスラグ103を分離させながら、下流方向へ流下させる流路104を備えている。この流路104は、上部の幅が下部の幅よりも広い断面視台形状の溝により構成されており、流路104の底面部は、溶銑102およびスラグ103が下流方向へ流れるように、若干、下流方向に向けて低く傾斜している。

【0003】

溶銑102およびスラグ103は、放物線の軌跡を描いて高炉100の出銑口101から出銑された後、出銑樋の流路104に対して斜めの角度で流入する。溶銑102およびスラグ103の流入直後は、スラグ103は溶銑102中に分散しているが、溶銑102とスラグ103とではその比重が異なるので、流路104を下流方向へ流れるにつれて、各々が分離し、溶銑102が下部に沈降するとともに、スラグ103が溶銑102上を浮遊する状態で流下するようになる。

【0004】

出銑樋の流路104の下流側には、ダンパー105が設けられており、流路104を流れる溶銑102およびスラグ103のうち、スラグ103はダンパー105で堰き止められて、スラグ排出口106から排出される。一方、溶銑102は、ダンパー105と流路104の底面部との間の隙間を通過して、ダンパー105と立ち上がり部107との間に貯留され、立ち上がり部107をオーバーフローすることで、図示しない溶銑樋や溶銑傾注樋に流入される。このように、出銑樋は、スラグ排出口106、ダンパー105、立ち上がり部107のレベルを適正に保つことで、溶銑102とスラグ103とを別々に回収できる構造となっており、また、高炉100の出銑口101から溶銑102およびスラグ103が排出されない非出銑中は、溶銑102を貯留できるようになっている。なお、非出銑中に、出銑樋の流路104の全域に溶銑102が貯留されているタイプのものを貯銑式といい、一方、非出銑中に、出銑樋の流路104の下流側にのみ溶銑102が貯留されているタイプのものをセミ貯銑式という。セミ貯銑式では、非出銑中、出銑樋の流路104の上流側にはスラグ103のみが貯留されているのが一般的である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−307230号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記した構成の出銑樋では、通常、流路104の側面部および底面部は、流路104を流れる溶銑102やスラグ103が高温であるため、耐火材により内張りされているが、この耐火材は、溶銑102およびスラグ103の流動による摩耗などによって局部的に損傷を受けて溶損する。そのため、耐火材の溶損を極力少なくすることが、出銑樋の寿命の延長を図るうえで重要である。この耐火材の溶損は、流路104の側面部108部分において特に顕著になっており、図8に示すように、流路104の深さ方向においては、気相−スラグ界面(スラグライン)SLおよびスラグ−溶銑界面(メタルライン)MLで大きく溶損し、また、図9に示すように、流路104の長手方向においては、高炉100の出銑口101から排出された溶銑102およびスラグ103が流路104へ流入する位置近傍で大きく溶損することが知られている。

【0007】

このうち、スラグラインおよびメタルラインにおいて耐火材が大きく溶損する原因については解明されており、耐火材の溶損を低減するための種々の対策が講じられている一方で、溶銑102およびスラグ103が流路104へ流入する位置近傍で耐火材が大きく溶損する原因については明確に判明しておらず、該位置で耐火材が大きく溶損する原因の解明が問題となっている。

【0008】

本発明は、上記した問題に着目してなされたもので、流路の溶銑およびスラグの流入位置近傍における側面部の耐火材の溶損を低減し、従来の出銑樋と比べて寿命の延長を図ることができる高炉用の出銑樋を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の前記目的は、高炉の出銑口から排出された溶銑およびスラグが流入するとともに、流入した溶銑およびスラグを比重差により分離して個々に排出する流路を備える高炉用の出銑樋において、前記流路は、下流側に向けて低く傾斜する底面部を有し、少なくとも溶銑およびスラグが流入する位置における前記底面部の水平方向に対する傾斜角度が1.6度以上であることを特徴とする高炉用の出銑樋により達成される。

【0010】

本願の発明者が鋭意検討したところ、上記した流路の溶銑およびスラグが流入する流入位置近傍における側面部の耐火材の溶損の原因が、流路の底面部の傾斜角度に起因する前記流入位置での溶銑およびスラグの流動によるものであると考え、つまり、高炉の出銑口から出銑樋に排出された溶銑およびスラグは、流路の底面部に当って下流側に向かって流れるとともに、流路の側面部に向かって両側に分かれるところ、従来の出銑樋では、流路の底面部の水平方向に対する傾斜角度が約1度と緩やかに設定されていたために、流路の底面部に当った後、下流側に向かって流れる溶銑およびスラグの流動が小さくなり、その分、流路の各側面部に向かう分流の流動が大きくなる。その結果、流路の溶銑およびスラグが流入する流入位置においては、流路の各側面部に対して溶銑およびスラグの混合層が勢いよくぶつかるので、磨耗による各側面部の耐火材の溶損が大きくなるため、この結果をもとに、各側面部に向かう分流の流動を抑制することが耐火材の損傷の抑制につながるという知見を得て、本発明に到達した。

【0011】

つまり、本発明の出銑樋では、少なくとも流路の前記流入位置における底面部の傾斜角度を、1.6度以上に大きくして、底面部をより急傾斜させることにより、流路の底面部に当った後、下流側に向かって流れる溶銑およびスラグの流動を大きくすることで、流路の各側面部に向かう分流の流動を小さくした。このように、底面部をより急傾斜させて、流路の各側面部に向かう分流の流動を小さくすることにより、溶銑およびスラグの混合層が各側面部にぶつかる勢いが小さくなるので、耐火材の溶損を低減することができるようになっている。

【0012】

本発明の好ましい実施態様においては、前記傾斜角度は、5度以下であることを特徴としている。

【0013】

流路の底面部の前記傾斜角度は、大きければ大きいほど、溶銑およびスラグが流入する位置における側面部の耐火材の損傷を低減することができるが、前記傾斜角度が大き過ぎると、出銑樋の敷部の厚みが薄くなり過ぎてしまって出銑樋の耐用性に影響が生じるので、5度以下であることが好ましく、3度以下であることがさらに好ましい。

【0014】

本発明の好ましい実施態様においては、上記した出銑樋が、前記出銑口からの溶銑およびスラグの排出時、前記流路の少なくとも溶銑およびスラグが流入する位置に溶銑が貯留されていないセミ貯銑式のものであることを特徴としている。

【発明の効果】

【0015】

本発明の高炉用の出銑樋によれば、流路の溶銑およびスラグの流入位置付近における側面部の耐火材の溶損を低減することができるため、従来の出銑樋と比べて寿命の延長を図ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る高炉用の出銑樋を模式的に示す断面図である。

【図2】図1の平面図である。

【図3】図1のA−A線に沿う断面図である。

【図4】従来例の出銑樋の流路の溶銑およびスラグが流入する位置における溶銑およびスラグの流動を説明する模式図である。

【図5】本実施形態の出銑樋の流路の流入位置における溶銑およびスラグの流動を説明する模式図である。

【図6】流路の底面部の傾斜角度を変えた時の流路の流入位置における側面部の溶損速度を計測したグラフである。

【図7】従来例の高炉用の出銑樋を模式的に示す断面図である。

【図8】典型的な出銑樋の流路の側面部の溶損を説明する断面図である。

【図9】出銑口からの距離と出銑樋の流路の側面部の溶損速度との関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実態形態について添付図面を参照して説明する。図1は、本発明の一実施形態に係る高炉用の出銑樋を模式的に示す断面図であり、図2はその平面図である。また、図3は、図1のA−A線に沿う断面図である。図1〜図3に示すように、本発明の高炉用の出銑樋1は、鋼鉄よりなる樋外枠1aと、樋外枠1aの内張りとして設けられた、煉瓦またはキャスタブルよりなる断熱用耐火材1b、アルミナ、炭珪質レンガまたはキャスタブルよりなるパーマ用耐火材1c、およびワーク用耐火材1dとにより形成されており、その幅中央部に、高炉10の出銑口11から排出された溶銑12およびスラグ13を受け入れて、出銑樋1の長手方向へ流下させる流路2を備えている。

【0018】

流路2は、上部の幅が下部の幅よりも広い断面視台形状に形成されている。流路2の底面部20は、出銑口11より流入した溶銑12およびスラグ13の混合層が出銑樋1の長手方向の先端部Y(下流方向)へ流れるように、下流方向に向けて低く傾斜している。

【0019】

溶銑12およびスラグ13は、放物線の軌跡を描いて高炉10の出銑口11から排出された後、出銑樋1の流路2に対して斜めの角度で流入する。溶銑12およびスラグ13の流入直後は、スラグ13は溶銑12中に分散して混合している。しかし、溶銑12は鉄を主成分とする溶融状態の金属である一方、スラグ13は Al2O3,SiO2,CaOなどの溶融状態の酸化物であり、溶銑12と溶融スラグ13とではその比重が異なるため、溶銑12およびスラグ13の混合層が流路2を下流方向へ流れるにつれて、流路2内で各々が分離し、溶銑12が下部に沈降するとともに、スラグ13が溶銑12上を浮遊する状態で流下するようになっている。なお、図1中のMLは溶銑12とスラグ13との界面を、また、SLはスラグ13と気相との界面を、それぞれ示している。

【0020】

出銑樋の流路2の下流側には、ダンパー3が設けられており、流路2を流れる溶銑12およびスラグ13のうち、スラグ13は、ダンパー3で堰き止められる。そして、スラグ13は、スラグ排出口4をオーバーフローすることで、図示しないスラグ樋へ排出される。図2中の矢印aは、スラグ13が流れる方向を示している。一方、溶銑12は、ダンパー3と流路2の底面部20との間の隙間を通過して、ダンパー3と立ち上がり部5との間に貯留される。そして、立ち上がり部5をオーバーフローすることで、図示しない溶銑樋や溶銑傾注樋に流入される。図2中の矢印bは、溶銑12の流れる方向を示している。

【0021】

このように、出銑樋1は、スラグ排出口4、ダンパー3、立ち上がり部5のレベルを適正に保つことで、溶銑12とスラグ13とを別々に排出できる構造となっており、また、高炉10の出銑口11から溶銑12およびスラグ13が排出されない非出銑中においては、溶銑12およびスラグ13を貯留できるようになっている。なお、本実施形態の出銑樋1は、非出銑中において、流路2の下流側にのみ溶銑12が貯留されるセミ貯銑式と呼ばれるタイプのものであり、非出銑中、流路2の上流側にはスラグ13のみが存在している。

【0022】

本実施形態の出銑樋1では、流路2の少なくとも溶銑12およびスラグ13が流入する位置における底面部20の傾斜角度αが、水平方向に対して、1.6度以上となっており、前記傾斜角度αを、従来の出銑樋の流路の底面部の傾斜角度(約1度)と比較すると、急傾斜にしたことに特徴を有している。

【0023】

つまり、図1において、高炉10の出銑口11から排出された溶銑12およびスラグ13が、出銑樋1の流路2に流入する流入位置をPとすると、少なくとも前記流入位置P近傍における流路2の底面部20の水平方向に対する傾斜角度αが、1.6度以上の急傾斜となっている。例えば、流路2の溶銑12およびスラグ13が流入する前記流入位置Pが、出銑樋1の基端部Xから3m〜4m離れた位置である場合には、少なくとも出銑樋1の基端部Xから3m〜6m離れた位置における流路2の底面部20の傾斜角度αを1.6度以上にする。なお、流路2の底面部20は、出銑樋1の基端部Xから流路2の前記流入位置P近傍まで同じ傾斜角度αで傾斜させるようにしてもよく、また、出銑樋1の基端部Xから少し離れた位置(1m〜2m程度離れた位置)から流路2の前記流入位置P近傍まで同じ傾斜角度αで傾斜させるようにしてもよい。

【0024】

上記した構成の出銑樋1では、流路2の長手方向において、高炉10の出銑口11から溶銑12およびスラグ13が流入する流入位置P近傍で、流路2の側面部21の耐火材1bが大きく溶損することが知られているが(図9を参照)、本願の発明者が鋭意検討したところ、流路2の前記流入位置P近傍における側面部21の耐火材1bの溶損の原因は、流路2の底面部20の傾斜角度αに起因する前記流入位置Pでの溶銑12およびスラグ13の流動に原因があることが分かった。つまり、高炉10の出銑口11から出銑樋1に排出された溶銑12およびスラグ13は、流路2の底面部20に当って下流側に向かって流れるとともに、流路2の各側面部21に向かって両側に分かれるところ、従来の出銑樋では、流路2の前記流入位置P近傍における底面部20の水平方向に対する傾斜角度αが約1度と緩やかに設定されていたために、図4に示すように、流路2の底面部20に当った後、下流側に向かって流れる溶銑12およびスラグ13の流動L1が小さくなり、その分、流路2の各側面部21に向かう分流の流動L2が大きくなる。その結果、流路2の前記流入位置Pにおいては、流路2の各側面部21に対して溶銑12およびスラグ13の混合層が勢いよくぶつかるので、磨耗による各側面部21の耐火材1bの溶損が大きくなる。

【0025】

これに対して、本発明の出銑樋1のように、少なくとも流路2の前記流入位置P近傍における底面部20の傾斜角度を、1.6度以上に大きくして、底面部20をより急傾斜させると、図5に示すように、流路2の底面部20に当った後、下流側に向かって流れる溶銑12およびスラグ13の流動L1が大きくなる一方で、流路2の各側面部21に向かう分流の流動L2が小さくなる。これにより、溶銑12およびスラグ13の混合層が流路2の各側面部21にぶつかる勢いが小さくなるので、流路2の前記流入位置Pにおける各側面部21の耐火材1bの溶損を低減することが可能になっている。

【0026】

上述のとおり、流路2の底面部20の前記傾斜角度αは、大きければ大きいほど、下流側に向かって流れる溶銑12およびスラグ13の流動が大きくなる一方で、流路2の各側面部21に向かう分流の流動が小さくなるので、流路2の前記流入位置Pにおける両側面部21の耐火材1bの損傷を低減することができるが、前記傾斜角度αが大き過ぎると、出銑樋1の敷部14の厚みが薄くなり過ぎてしまって出銑樋1の耐用性に影響が生じるおそれがある。よって、流路2の底面部20の前記傾斜角度αは、5度以下であることが好ましく、3度以下であることがより好ましい。

【0027】

なお、流路2の前記流入位置P近傍よりも下流側の底面部20については、前記流入位置P近傍と連続するように同じ傾斜角度αで傾斜させてもよいし、前記傾斜角度αよりも緩やかな傾斜角度で傾斜させてもよい。

【0028】

本発明の高炉用の出銑樋1の作用・効果を確認するため、上記した構成の出銑樋1において、高炉10の出銑口11から溶銑12およびスラグ13が流入する流入位置Pを含むその近傍における流路2の底面部20の水平方向に対する傾斜角度αを、0.5度から3度の間で適宜変えたものを複数製作した。そして、これらの製作された出銑樋1の流路2に対して、それぞれ高炉10の出銑口11から溶銑12およびスラグ13を排出し、出銑樋1の流路2を通過した溶銑量が所定量(15000トン〜30000トン)に達した後、溶銑12およびスラグ13の排出を中止して、出銑樋1の流路2から残銑を抜き、流路2の前記流入位置P付近の側面部21の耐火材1bの最大溶損部位での溶損量を実測することで評価した。なお、溶銑12およびスラグ13の排出時の平均出銑温度は1500℃〜1570℃であった。

【0029】

試験結果を、図6に示す。図6に示すように、流路2の前記流入位置P近傍における底面部20の前記傾斜角度αを大きくすればするほど、前記流入位置Pにおける流路2の各側面部21の耐火材1bの溶損速度(mm/千トン)が低減する傾向にあることが確認され、少なくとも前記流入位置Pにおける流路2の底面部20の前記傾斜角度αが1.6度以上であれば、前記流入位置Pにおける流路2の各側面部21の耐火材1bの溶損速度が従来(傾斜角度が約1度)よりも大幅に抑制されることが明らかになっている。

【0030】

以上のように、本発明の高炉用の出銑樋1によれば、溶銑12およびスラグ13の流入位置P付近における流路2の各側面部21の耐火材1bの溶損を低減することが可能であり、その結果、出銑樋1全体の寿命を従来より大幅に延長することが可能である。

【符号の説明】

【0031】

1 出銑樋

2 流路

10 高炉

11 出銑口

12 溶銑

13 スラグ

20 底面部

P 流入位置

α 傾斜角度

【特許請求の範囲】

【請求項1】

高炉の出銑口から排出された溶銑およびスラグが流入するとともに、流入した溶銑およびスラグを比重差により分離して個々に排出する流路を備える高炉用の出銑樋において、

前記流路は、下流側に向けて低く傾斜する底面部を有し、溶銑およびスラグが流入する位置における前記底面部の水平方向に対する傾斜角度が1.6度以上であることを特徴とする高炉用の出銑樋。

【請求項2】

前記傾斜角度は、5度以下であることを特徴とする請求項1に記載の高炉用の出銑樋。

【請求項3】

請求項1または2に記載の高炉用の出銑樋であって、

該出銑樋が、前記出銑口からの溶銑およびスラグの排出時、前記流路の少なくとも溶銑およびスラグが流入する位置に溶銑が貯留されていないセミ貯銑式のものであることを特徴とする高炉用の出銑樋。

【請求項1】

高炉の出銑口から排出された溶銑およびスラグが流入するとともに、流入した溶銑およびスラグを比重差により分離して個々に排出する流路を備える高炉用の出銑樋において、

前記流路は、下流側に向けて低く傾斜する底面部を有し、溶銑およびスラグが流入する位置における前記底面部の水平方向に対する傾斜角度が1.6度以上であることを特徴とする高炉用の出銑樋。

【請求項2】

前記傾斜角度は、5度以下であることを特徴とする請求項1に記載の高炉用の出銑樋。

【請求項3】

請求項1または2に記載の高炉用の出銑樋であって、

該出銑樋が、前記出銑口からの溶銑およびスラグの排出時、前記流路の少なくとも溶銑およびスラグが流入する位置に溶銑が貯留されていないセミ貯銑式のものであることを特徴とする高炉用の出銑樋。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図1】

【公開番号】特開2013−53322(P2013−53322A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190464(P2011−190464)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【出願人】(595024984)株式会社こっこ− (3)

【出願人】(592134871)日本坩堝株式会社 (31)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【出願人】(595024984)株式会社こっこ− (3)

【出願人】(592134871)日本坩堝株式会社 (31)

【Fターム(参考)】

[ Back to top ]