高炉発生物中の湿ダストの再活用方法

【課題】製鉄用の高炉排ガスから集塵された湿ダストの有効活用のため、該湿ダストを、鉄(Fe)を目的として利用する部分と、カーボン(C)を目的として利用する部分と、亜鉛(Zn)を目的として利用する部分に三分離する簡易、実用的かつ有効な高炉発生物中の湿ダストの再活用方法を提供する。

【解決手段】湿ダストをスラリー状となし、そのスラリーに対して湿式サイクロン処理15、16を二段行ない、二段目の下側排出物に対して湿式磁選処理17を行うことにより、鉄(Fe)を目的として利用する部分と、カーボン(C)を目的として利用する部分と、亜鉛(Zn)を目的として利用する部分に分離する。

【解決手段】湿ダストをスラリー状となし、そのスラリーに対して湿式サイクロン処理15、16を二段行ない、二段目の下側排出物に対して湿式磁選処理17を行うことにより、鉄(Fe)を目的として利用する部分と、カーボン(C)を目的として利用する部分と、亜鉛(Zn)を目的として利用する部分に分離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製鉄工程で生じる発生物を再度製鉄工程で有効利用するためのリサイクル方法、より詳しくは、製鉄高炉からの排ガスの集塵物である湿ダスト中の鉄(Fe)とカーボン(C)と亜鉛(Zn)の三者の相互分離による、湿ダストの再活用方法に関する。

【背景技術】

【0002】

高炉排ガスから集塵されるダストには、乾式で集塵される粗粒の一次集塵ダスト(乾式集塵ダスト)と湿式で集塵される微粒の二次集塵ダスト(湿式集塵ダスト、湿ダスト)とがある。乾式集塵ダストは、Feの回収のためほぼ全量が焼結原料として再利用されている。

ところが、湿ダストはFe源として焼結工程で利用するにしても、微粒であるため含水率が高く、脱水しても焼結操業への悪影響があることにも増して、一般にZnの含有量が多く、高炉内の炉材の損傷や炉壁付着物生成の助長の原因となるなどの悪影響が有り、焼結原料に使用等の方法による高炉原料としてのリサイクル使用が制約され、廃棄されることも多い。

【0003】

この高炉排ガスから集塵された湿ダスト活用のためには脱Zn処理を行なう必要があり、従来法の湿ダスト活用のためのプロセス全体の一例を図4に示すが、脱水機で処理された湿ダストは、還元炉による処理が行われることが多い。その還元炉操業では、還元剤としてCが使用されるものの、Cの装入総量は還元反応との関連で適正範囲があり、過剰なCの配合は製品である還元ペレットの強度劣化をもたらす原因となり、品質に悪影響を与えるという問題がある。

【0004】

然るに、高炉湿ダストには、表1(鉄鋼便覧第四版より引用)に示すようにCが大量に含まれているのでCの装入総量制約により、還元炉原料として大量に使用できず、図4に示すように一部は破棄せざるを得ないという問題がある。

【0005】

【表1】

【0006】

また、C源を燃焼用などに有効活用する場合には、Fe、Znが障害になる。Feは燃焼残渣になり、Znは揮散し煙道付着等を起こすので問題となり、現実的には使用が困難である。よって、Fe、C、Znの三者をそれぞれ資源として有効活用を行なうためには、それぞれ他の二者の含有値の影響が実質的に問題とならないよう、三者を分離、濃縮する必要がある。この観点より、Fe、C、Znの三者分離技術は、特許文献1〜7に示すように、従来から幾つか提案されている。

【0007】

特許文献1は高炉一次灰(乾式集塵ダスト)及び二次灰(湿式集塵ダスト)両方を対象として、活性炭となるC分の回収を目的としたものである。酸処理による金属酸化物の溶解による溶解残留物としてのC分の分離を行い、一方酸は炭酸ソーダによる中和、更にアルカリ性化により生じる水酸化鉄、炭酸鉄沈殿を加熱してベニガラとして回収し、残液は更に濃縮し炭酸ソーダ添加による炭酸亜鉛回収を行なうものである。また酸溶解前に磁選を行い磁着分は鉄源として利用することも記載されている。

【0008】

それぞれを利用するために三者の分離を行なうとの概念は明瞭に示されているものの、その方法については、酸処理による金属酸化物の溶解、溶解残留物としてのC分の分離、その溶解酸液の炭酸ソーダによる中和などに留まり、教科書的な化学的手法以上の具体的な方法は示されていない。また酸、アルカリを使用する必要があることから、排水処理も含めて設備費、操業費が高くなる欠点を有す。

【0009】

また、特許文献2には、製銑、製鋼の湿式集塵ダストを対象とした、Fe、Zn、Cの富化分離の方法が提案されている。その第一の工程はマグネットサイクロン処理による、鉄リッチダスト分(下側排出)とZn、Cリッチダスト分(上側排出)の分離である。その第二工程は前工程の上側排出物へn‐ヘキサン等有機溶媒を添加、分散させることによる、Cとの接触、浮上処理(沈殿層中;Znリッチ分、浮上層中;C主成分ダスト)である。

【0010】

三者分離の具体的な方法を提供しているが、実施例に提示されている結果を見るとFeを主とするFe回収側へのC分配比が39〜63%と高く、必ずしもFeとCの分離性は良くない。また有機溶媒を使用することによってコストが増加する欠点がある。更には有機溶媒使用に当たっては、防災、安全、衛生面の配慮も必要となる。例えば、記載されているヘキサンは引火点が−22℃の可燃性物であり空気中の爆発限界濃度も低く、衛生面でも吸引による人体へ影響もあるので、使用するためには防災面、衛生面の厳重な対策が必要である。

【0011】

Fe、Zn、Cの三者の内二者の分離、ないし三者の中の一成分を他の二者から分離する方法を目的としているものは従来から多数提案されている。そのうち、湿式サイクロンを用いて、高炉ダストからZnとFeを分離すること、又はZnをFe以外の成分から分離することを目的とした提案の例として、特許文献3〜7がある。

特許文献3には、湿式サイクロンの二段処理によるC及びFeとZn及びPbの分離方法が示されている。特許文献4には、正の磁場勾配をもつ電磁サイクロンによるFeとZn分離の方法が示されている。特許文献5には、分散剤使用のうえでの超音波処理及び負圧利用の特殊湿式サイクロンによるFeとZnの分離の方法が示されている。特許文献6には、超音波処理及び液体サイクロン処理によるFeとZnの分離が示されている。そして、特許文献7には、液体サイクロンの二段処理によるFe及びCとZn及びPbの分離方法が示されているが、湿式磁選は行われておらず、FeとCがリッチな還元屑から更に鉄と炭素を分離してそれぞれ独立して原料とすることについては開示されていない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭48−052616号公報

【特許文献2】特開昭53−025201号公報

【特許文献3】特開昭51−120466号公報

【特許文献4】特開昭53−039907号公報

【特許文献5】特開昭53−081479号公報

【特許文献6】特開昭58−034051号公報

【特許文献7】特表平8−507577号公報

【非特許文献】

【0013】

【非特許文献1】化学工学協会;化学工学便覧第4版、昭和39年、丸善

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、これらはそれぞれ三者を二分する分離との目的においては最適な方法の提案であるが、別々の提案を組み合わせればFe、C、Znの三者分離が最適に行えるというものではない。即ち、これらを組み合わせても、Fe、C、Znを効率良く分離するという最適な三者分離方法の一部を提供することは困難である。

本発明はかかる事情に鑑みなされたもので、高炉排ガスの湿ダストに関して、鉄(Fe)、亜鉛(Zn)、カーボン(C)の三者を、それぞれを有効に再活用するためにお互いに分離するための、簡易で実用的かつ有効な高炉発生物中の湿ダストの再活用方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

前記目的に沿う本発明に係る高炉発生物中の湿ダストの再活用方法は、製鉄用の高炉から発生する排ガスを湿式集塵した際に捕集される湿ダスト(高炉湿ダスト)をスラリー状となす第1工程と、

前記スラリー状の湿ダストに第1回目の湿式サイクロン処理を行う第2工程と、

前記第1回目の湿式サイクロン処理の下側排出物に対して第2回目の湿式サイクロン処理を行う第3工程と、

前記第2回目の湿式サイクロン処理の下側排出物に対して湿式磁選処理を行う第4工程とを有し、

前記第1回目の湿式サイクロン処理の上側排出物と前記第2回目の湿式サイクロン処理で発生する上側排出物を「亜鉛を目的として利用する部分a」とし、前記湿式磁選処理で発生する非磁着物を「カーボンを目的にして使用する部分b」とし、前記湿式磁選処理で発生する磁着物を「鉄を目的にして使用する部分c」とし、前記湿ダストを「亜鉛を目的として利用する部分a」と「カーボンを目的にして使用する部分b」と「鉄を目的にして使用する部分c」とに分離する。

【0016】

本発明に係る高炉発生物中の湿ダストの再活用方法において、前記第2工程の前記第1回目の湿式サイクロン処理の前に、前記スラリー状の湿ダストに超音波処理を施すようにするのが好ましい。

ここで、前記超音波処理が、「スラリー1m3当たりのkWで表示した超音波強度」と「分で表示した超音波照射時間」の積で表される超音波処理パラメーター」が、20kW・min/m3以上であるのが好ましい。

【発明の効果】

【0017】

本発明に係る高炉発生物中の湿ダストの再活用方法によって、高炉湿ダストを、Fe分、Zn分、C分それぞれを目的として利用する部分の三者に分離することができる。その結果、Feを主とする部分をリサイクル使用する際のZn分及びC分の弊害を、Cを主とする部分をリサイクル使用する際のFe分及びZn分の弊害を減少し、またZnを主とする部分をリサイクルし易くする。これにより、高炉湿ダストを有効利用できる量を増加できる。言い換えれば、利用できずに廃棄される高炉湿ダスト量を減少させ、資源を有効活用できる効果がある。

【図面の簡単な説明】

【0018】

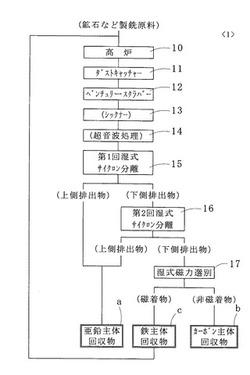

【図1】本発明の一実施の形態に係る高炉発生物中の湿ダストの再活用方法のプロセスを示すフロー図である。

【図2】本発明の第1の実施例に係る高炉発生物中の湿ダストの再活用方法の処理フローを説明する図である。

【図3】本発明の第2の実施例に係る高炉発生物中の湿ダストの再活用方法の処理フローを説明する図である。

【図4】従来例に係る高炉発生物中の湿ダストの処理プロセスの一例を示すフロー図である。

【発明を実施するための形態】

【0019】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

(スラリー化の条件)

図1に示すように、高炉10において発生したダスト(排ガス)は、ダストキャッチャー11、湿式のベンチュリースクラバー12で集塵された直後は希薄なスラリー状のものであるので、通常はハンドリングしやすいように、シックナー13で沈降濃縮の後に脱水機で脱水する。本発明を適用するために湿ダストは、スラリー状態とする必要があるが、その方法としては、湿式ベンチュリースクラバー12で集塵されたスラリーそのままでも良いし、またシックナー13で沈降濃縮したスラリーでも良い。またこれらのスラリーを元に、何らかの方法で濃縮ないし希釈したスラリーでも良い。

更には輸送や保管の便宜上から、脱水機で脱水を行いスラッジ状となった高炉湿ダストへ、再度水分を加えてスラリー化したものでも良い。

【0020】

また、本発明においては、必須ではないが、スラリーのpHを8.5〜10程度に保持することが、より好適である。その理由は、他のpH値に比しこのpH範囲ではFe、Znなど金属元素の液中への溶出が少なく、最終的な固液分離後の排液処理が容易なためである。

【0021】

(湿式磁選及び湿式サイクロン処理のそれぞれの意味)

高炉湿ダストに含有されるFe分のかなりの部分は、強磁性物質である。一方、高炉湿ダストに含有されるC分ないしZ分は1テスラ以下の通常の磁束密度勾配での磁力選別では殆ど磁着されない。よってFe分を、C分及びZn分から分離するためには湿式磁選を適用することが好適である。

【0022】

Znを主とする粒子のサイズは、8〜10μm以下のサイズが質量比率で6〜8割であり、Feを主とする粒子及びCを主とする粒子の6〜8割は15μmを超える粒子径を持つ。よって、計算50%分級粒径を8〜15μmに設計した湿式サイクロンを用いれば、Znを主とする粒子とFeを主とする粒子及びCを主とする粒子とを分級分離することができる。

【0023】

図1に示すように、本発明の一実施の形態に係る高炉発生物中の湿ダストの再活用方法のプロセスは湿式サイクロン処理を先に二回適用し(即ち、第1回目の湿式サイクロン処理15と第2回目の湿式サイクロン処理16)、その分級物の一部、即ち、第2回目の湿式サイクロンの下側排出物に、湿式磁力選別(湿式磁選)17を適用するものである。そうして、Zn分、C分、Fe分をそれぞれ目的として利用する「亜鉛主体回収物(亜鉛を目的として利用する部分)a」、「カーボン主体回収物(カーボンを目的として利用する部分)b」、「鉄主体回収物(鉄を目的として利用する部分)c」の三者に分離するものである。なお、必須の要件ではないが、湿ダストの各粒子をミクロに分離する超音波処理14を行う際には、湿式サイクロン処理及び湿式磁選処理より先に行なう必要がある。

【0024】

(湿式サイクロン処理の条件)

前述のようにZnを目的として利用する粒子のサイズ分布とFeを目的として利用する粒子やCを目的として利用する粒子のサイズ分布より、湿式サイクロンの計算50%分級粒径は、8〜15μmとすることが好ましい。

湿式サイクロンの計算50%分級粒径d50*[μm]は、例えば非特許文献1に記載されている(1)式を用いれば計算できる。

【0025】

【数1】

【0026】

(1)式における記号は以下の事項を意味する。

Dc;サイクロンの胴部の内径[cm]

Di;サイクロンの流入口の内径[cm]

De;サイクロンの上側排出口の内径[cm]

μ;液体の粘性[kg/m.sec]

ρp;粒子の密度[kg/m3]

ρ;液体の密度[kg/m3]

Q;サイクロンへの液体供給速度[リットル/sec]

【0027】

湿式サイクロンに供給するスラリーの固体濃度(即ち、スラリー濃度)は特に限定されない。但し固体濃度が高くなるとスラリーの取り扱いが難しくなる場合もあり、固体濃度30%以下が実用上は好ましい。また希薄な側は設備効率が低下し、より大きな設備を必要とする不都合がある。

高炉二次灰のサイクロン処理では、下排出側にCなどの固相が大量に排出され高固体濃度のスラリーになる場合がある。よって一段目のサイクロン処理(第1回目の湿式サイクロン処理15)の下側排出物を二段目のサイクロン処理(第2回目の湿式サイクロン処理16)に供する場合には、その濃度によっては前記のような固体濃度に希釈することが好ましい。

【0028】

(湿式磁選の条件)

実質的にFe分の多いスラリーをマクロ的に分離できる方法であれば、周知のドラム式湿式磁選やフィルター式湿式磁選等のどんな湿式磁選方式でも適用できる。また工業的に分離できる限りは、湿式磁選の具体的な方法や磁束密度などその条件は如何なる条件でも良い。

【0029】

(超音波処理の意味)

後述の実施例で示すように、スラリーの超音波処理なしでスラリー化した高炉湿ダストに第1回目及び第2回目の湿式サイクロン処理15、16と、湿式磁選処理17を行なうことにより、Fe分、Zn分、C分それぞれを目的として利用する部分の三者に分離することが可能である。更に該スラリーに最初に超音波処理14を行なってから、湿式サイクロン処理2段と湿式磁選処理を行なうと、該処理なしの結果に比し、Fe分、Zn分、C分それぞれを目的として利用する部分の三者の分離の程度がより改善される。特にZnの収率が改善される。

【0030】

この、超音波処理14の目的、機能は、物理的に相互に付着しているFe主体やC主体やZn主体などの様々な種類の粒子を、お互いにミクロ的に分離することである。ここでいうミクロとは、スラリーに懸濁する微細粒子相互の分離との意味である。すなわち、Fe分の多いスラリーないしスラッジとC分の多いスラリーないしスラッジと、Zn分の多いスラリーないしスラッジに分けるための、湿式磁選あるいは湿式サイクロン分離というマクロな湿式分離を次工程で行う前に、個別の粒子の分離を極力促進しておく意味を持つ。

【0031】

(超音波処理の条件)

超音波処理は、実質的にスラリーに超音波が照射できれば良い。例えば、スラリー1m3当たりの1kWの超音波強度で2〜3分の超音波照射にても、超音波照射なしの場合に比してFeとCやZnの分離が改善される。より好適な条件は後述する。

照射する超音波の周波数は特に限定されないが、100kHz以下の比較的低い周波数の方がより好適である。超音波照射は、バッチ式容器で行っても連続的な流路で行っても、いずれでも構わない。バッチ式処理、連続処理いずれの場合にも、何らかの方法によって、十分なスラリー撹拌が必要である。超音波の加振力のみではスラリーの均一化、ひいては均一な超音波照射ができないためである。

【0032】

超音波照射を行う際のスラリー濃度、すなわち、固体物質量/全質量の比も特には限定されない。低濃度ほど処理効率が低下しドライベースでの同一湿ダスト処理量に対する設備規模が大きくなり、経済的に不利である。また高濃度になれば、処理効率は向上するが撹拌や移送など処理が難しくなる。いずれのスラリー濃度でも効果は得られるが、これらの観点から実質的には3〜25質量%程度がより好適な範囲といえる。

【0033】

(超音波処理のより好適な条件)

超音波処理条件は、スラリー1m3当たりのkWで表示した超音波強度と、分で表示した超音波照射時間の積で表される超音波処理パラメーターが、特に、20kW・min/m3未満では、この超音波処理パラメーターの値が増加するにつれて、各成分の分離結果が大きく向上する。この超音波処理パラメーターの値が20kW・min/m3以上の領域となると、これ以上に超音波処理パラメーターの値を増加しても各成分の分離状況はあまり変化しない。

【0034】

これは超音波処理パラメーターの値が20kW・min/m3未満である領域では、超音波処理によるFe主体の粒子、C主体の粒子、Zn主体の粒子のミクロな相互分離がまだ不足であり、超音波処理強度の増加とともに分離が急速に進んでいることを示している。一方20kW・min/m3以上となると超音波処理強度の増加とともに分離は多少進むが、その改善の程度は僅かとなる。このため、設備費と効果の効率バランスを考慮すると、工業的には超音波処理パラメーターの値が20kW・min/m3以上との条件を満たすことが、特に、好適な条件と言える。

【0035】

また、超音波強度と照射時間の組合せは特に限定されない。20kW・min/m3以上との条件を満たす限り、4kW/m3のような低強度で長時間の照射を行う場合と、35kW/m3のような高強度で長時間の照射を行う場合とで明瞭な差はなく、任意の組合せが選べる。

【実施例】

【0036】

実施例1

図2に示す過程によって、超音波処理を行なった後にサイクロンで二回処理を行い、その二段目排出物を更に湿式磁選処理をする、一連の分離処理を行なった。表2に示す組成の高炉湿ダストを用いた。

【0037】

【表2】

【0038】

因みに表2に示す組成の高炉湿ダストを含むスラリーは、シックナーから引抜いた濃縮スラリーであり、その質量濃度は12%であった。スラリーのpHは9〜10に調整した。これを4kW/m3の超音波処理強度で25minの超音波処理を行なった。超音波処理は、貯槽にスラリーをため粒子が沈降分離することを防ぐためにインペラー撹拌をしながら所定時間、所定強度の超音波照射を行った。

そのスラリーに対してサイクロン処理を2回にわたって行なったが、1回目の下側排出スラリーについて再度サイクロン処理を行なう際には、質量濃度を12%程度に希釈した。

【0039】

サイクロン処理は、負圧利用方式でない通常方式のサイクロンを用いて前述の(1)式を用いて計算50%分級粒径d50*がほぼ10μmになるように流量を調整して分級処置を行なった。

図2に示すフローのように、超音波処理14した後、第1回目の湿式サイクロン処理15による上側排出物15aと下側排出物15bを、それぞれ第2回目の湿式サイクロン分離(第2回目の湿式サイクロン処理16aと16)を行う。そして、第2回目の湿式サイクロン分離(第2回目の湿式サイクロン処理16aと16)のそれぞれの上側排出物19、20と下側排出物21、22を、湿式磁選24〜27を行って、磁着物28〜31、と非磁着物32〜35とに分離して分析した。湿式磁選24〜27は、表面磁束密度0.24テスラのドラム式磁選機で行った。その結果を表3に示す。

【0040】

【表3】

【0041】

第1回目の湿式サイクロン処理15と第2回目の湿式サイクロン処理16、16aとを用いたサイクロン二段の処理を行なったが、結果的にはサイクロン一段目(第1回目の湿式サイクロン処理15)の上側排出物15aの全て(=それをサイクロン二段目、即ち第2回目の湿式サイクロン処理16aで処理した際の上側排出物19、下側排出物21、表3のNo1〜4参照)とサイクロン一段目の下側排出物15bのサイクロン二段目処理(第2回目の湿式サイクロン処理16)での上側排出物20(表3のNo5、6参照)は、原料の高炉湿ダストよりZn濃度が大幅に濃縮されており、Znを目的として利用する部分としてZn回収部分とすべきと判断した。量配分を計算してみると、原料の高炉湿ダストより持ち込まれたZn総量のうち、約2/3がこのZn回収部分に含まれる。

【0042】

また、サイクロン一段目の下側排出物15bのサイクロン二段目処理での下側排出物22を磁選すると、非磁着物(表3のNo8参照)には、Cが成分値59%と濃縮されており、Cを目的として利用する部分とするC回収部分と判断された。高炉湿ダストより持ち込まれたC総量のうち7割がこの部分に配分されている。

一方、磁選の磁着物31(表3のNo7参照)は、Fe値が49質量%と高く、CやZnの成分値も低いのでそのままFeを目的として利用する部分としてFe回収部分になると判断した。

【0043】

以上のように処理をしてその分離物を上記区分で分類すると、実質的にFe、Zn、Cの三者分離が実現できることが確認できた。

言い換えれば、サイクロン処理の後に湿式磁選24〜27を行わなければ、Cを目的として利用する部分とFeを目的として利用する部分の分離が不可能であったと言える。また、サイクロンの二段処理を行わずに、サイクロン一段目の下側を直接湿式磁選24〜27に供していたら、サイクロン二段目の上排出(表3のN05、6)のZn合計24%分がZnを目的として利用する部分に入らず、Cを目的として利用する部分とFeを目的として利用する部分に混ざりこんでいたことになる。すなわちZn回収率が66%から42%に低下していたこととなる。

【0044】

実施例2

次に超音波処理の有無による分離挙動の差を確認した。

実施例1と同じ高炉湿ダストを用いて、図3に示すフローで処理を行なった。超音波処理を行う際の超音波処理の条件や湿式磁選の条件などは、実施例1と同様である。表4に超音波処理有りのケースの結果を,表5に超音波処理なしのケースの結果を示す。

【0045】

サイクロン処理15、16、湿式磁選処理17の前に超音波処理14を行ったケースでは、実施例1と同様に、Znを目的として利用する部分には、原料の高炉湿ダストより持ち込まれたZn総量のうち約2/3が分配され、またCを目的として利用する部分には持ち込まれたC総量のうち7割以上が配分されている。

【0046】

一方、事前に超音波処理を行っていないケースでも、Cを目的として利用する部分に、持ち込まれたC総量のうち7割以上が配分されていることは、超音波処理14を行ったケースと同様である。一方、Znを目的として利用する部分への、原料の高炉湿ダストより持ち込まれたZn総量からの分配は59%であり、超音波処理14を行ったケースに比しZn分配率が8%も低下したことになる。

事前に超音波処理なしでも、サイクロン二段処理(第1回目、第2回目の湿式サイクロン処理15、16)と湿式磁選処理17により、Zn回収率がやや低下するものの、実質的にFe、Zn、Cの三者分離が実現できている。Zn分配率を考えれば、事前に超音波処理を行うことがより好適と判断される。

【0047】

【表4】

【0048】

【表5】

【符号の説明】

【0049】

10:高炉、11:ダストキャッチャー、12:ベンチュリースクラバー、13:シックナー、14:超音波処理、15:第1回目の湿式サイクロン処理、15a:上側排出物、15b:下側排出物、16、16a:第2回目の湿式サイクロン処理、17:湿式磁力選別、19、20:上側排出物、21、22:下側排出物、24〜27:湿式磁選、28〜31:磁着物、32〜35:非磁着物

【技術分野】

【0001】

本発明は、製鉄工程で生じる発生物を再度製鉄工程で有効利用するためのリサイクル方法、より詳しくは、製鉄高炉からの排ガスの集塵物である湿ダスト中の鉄(Fe)とカーボン(C)と亜鉛(Zn)の三者の相互分離による、湿ダストの再活用方法に関する。

【背景技術】

【0002】

高炉排ガスから集塵されるダストには、乾式で集塵される粗粒の一次集塵ダスト(乾式集塵ダスト)と湿式で集塵される微粒の二次集塵ダスト(湿式集塵ダスト、湿ダスト)とがある。乾式集塵ダストは、Feの回収のためほぼ全量が焼結原料として再利用されている。

ところが、湿ダストはFe源として焼結工程で利用するにしても、微粒であるため含水率が高く、脱水しても焼結操業への悪影響があることにも増して、一般にZnの含有量が多く、高炉内の炉材の損傷や炉壁付着物生成の助長の原因となるなどの悪影響が有り、焼結原料に使用等の方法による高炉原料としてのリサイクル使用が制約され、廃棄されることも多い。

【0003】

この高炉排ガスから集塵された湿ダスト活用のためには脱Zn処理を行なう必要があり、従来法の湿ダスト活用のためのプロセス全体の一例を図4に示すが、脱水機で処理された湿ダストは、還元炉による処理が行われることが多い。その還元炉操業では、還元剤としてCが使用されるものの、Cの装入総量は還元反応との関連で適正範囲があり、過剰なCの配合は製品である還元ペレットの強度劣化をもたらす原因となり、品質に悪影響を与えるという問題がある。

【0004】

然るに、高炉湿ダストには、表1(鉄鋼便覧第四版より引用)に示すようにCが大量に含まれているのでCの装入総量制約により、還元炉原料として大量に使用できず、図4に示すように一部は破棄せざるを得ないという問題がある。

【0005】

【表1】

【0006】

また、C源を燃焼用などに有効活用する場合には、Fe、Znが障害になる。Feは燃焼残渣になり、Znは揮散し煙道付着等を起こすので問題となり、現実的には使用が困難である。よって、Fe、C、Znの三者をそれぞれ資源として有効活用を行なうためには、それぞれ他の二者の含有値の影響が実質的に問題とならないよう、三者を分離、濃縮する必要がある。この観点より、Fe、C、Znの三者分離技術は、特許文献1〜7に示すように、従来から幾つか提案されている。

【0007】

特許文献1は高炉一次灰(乾式集塵ダスト)及び二次灰(湿式集塵ダスト)両方を対象として、活性炭となるC分の回収を目的としたものである。酸処理による金属酸化物の溶解による溶解残留物としてのC分の分離を行い、一方酸は炭酸ソーダによる中和、更にアルカリ性化により生じる水酸化鉄、炭酸鉄沈殿を加熱してベニガラとして回収し、残液は更に濃縮し炭酸ソーダ添加による炭酸亜鉛回収を行なうものである。また酸溶解前に磁選を行い磁着分は鉄源として利用することも記載されている。

【0008】

それぞれを利用するために三者の分離を行なうとの概念は明瞭に示されているものの、その方法については、酸処理による金属酸化物の溶解、溶解残留物としてのC分の分離、その溶解酸液の炭酸ソーダによる中和などに留まり、教科書的な化学的手法以上の具体的な方法は示されていない。また酸、アルカリを使用する必要があることから、排水処理も含めて設備費、操業費が高くなる欠点を有す。

【0009】

また、特許文献2には、製銑、製鋼の湿式集塵ダストを対象とした、Fe、Zn、Cの富化分離の方法が提案されている。その第一の工程はマグネットサイクロン処理による、鉄リッチダスト分(下側排出)とZn、Cリッチダスト分(上側排出)の分離である。その第二工程は前工程の上側排出物へn‐ヘキサン等有機溶媒を添加、分散させることによる、Cとの接触、浮上処理(沈殿層中;Znリッチ分、浮上層中;C主成分ダスト)である。

【0010】

三者分離の具体的な方法を提供しているが、実施例に提示されている結果を見るとFeを主とするFe回収側へのC分配比が39〜63%と高く、必ずしもFeとCの分離性は良くない。また有機溶媒を使用することによってコストが増加する欠点がある。更には有機溶媒使用に当たっては、防災、安全、衛生面の配慮も必要となる。例えば、記載されているヘキサンは引火点が−22℃の可燃性物であり空気中の爆発限界濃度も低く、衛生面でも吸引による人体へ影響もあるので、使用するためには防災面、衛生面の厳重な対策が必要である。

【0011】

Fe、Zn、Cの三者の内二者の分離、ないし三者の中の一成分を他の二者から分離する方法を目的としているものは従来から多数提案されている。そのうち、湿式サイクロンを用いて、高炉ダストからZnとFeを分離すること、又はZnをFe以外の成分から分離することを目的とした提案の例として、特許文献3〜7がある。

特許文献3には、湿式サイクロンの二段処理によるC及びFeとZn及びPbの分離方法が示されている。特許文献4には、正の磁場勾配をもつ電磁サイクロンによるFeとZn分離の方法が示されている。特許文献5には、分散剤使用のうえでの超音波処理及び負圧利用の特殊湿式サイクロンによるFeとZnの分離の方法が示されている。特許文献6には、超音波処理及び液体サイクロン処理によるFeとZnの分離が示されている。そして、特許文献7には、液体サイクロンの二段処理によるFe及びCとZn及びPbの分離方法が示されているが、湿式磁選は行われておらず、FeとCがリッチな還元屑から更に鉄と炭素を分離してそれぞれ独立して原料とすることについては開示されていない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭48−052616号公報

【特許文献2】特開昭53−025201号公報

【特許文献3】特開昭51−120466号公報

【特許文献4】特開昭53−039907号公報

【特許文献5】特開昭53−081479号公報

【特許文献6】特開昭58−034051号公報

【特許文献7】特表平8−507577号公報

【非特許文献】

【0013】

【非特許文献1】化学工学協会;化学工学便覧第4版、昭和39年、丸善

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、これらはそれぞれ三者を二分する分離との目的においては最適な方法の提案であるが、別々の提案を組み合わせればFe、C、Znの三者分離が最適に行えるというものではない。即ち、これらを組み合わせても、Fe、C、Znを効率良く分離するという最適な三者分離方法の一部を提供することは困難である。

本発明はかかる事情に鑑みなされたもので、高炉排ガスの湿ダストに関して、鉄(Fe)、亜鉛(Zn)、カーボン(C)の三者を、それぞれを有効に再活用するためにお互いに分離するための、簡易で実用的かつ有効な高炉発生物中の湿ダストの再活用方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

前記目的に沿う本発明に係る高炉発生物中の湿ダストの再活用方法は、製鉄用の高炉から発生する排ガスを湿式集塵した際に捕集される湿ダスト(高炉湿ダスト)をスラリー状となす第1工程と、

前記スラリー状の湿ダストに第1回目の湿式サイクロン処理を行う第2工程と、

前記第1回目の湿式サイクロン処理の下側排出物に対して第2回目の湿式サイクロン処理を行う第3工程と、

前記第2回目の湿式サイクロン処理の下側排出物に対して湿式磁選処理を行う第4工程とを有し、

前記第1回目の湿式サイクロン処理の上側排出物と前記第2回目の湿式サイクロン処理で発生する上側排出物を「亜鉛を目的として利用する部分a」とし、前記湿式磁選処理で発生する非磁着物を「カーボンを目的にして使用する部分b」とし、前記湿式磁選処理で発生する磁着物を「鉄を目的にして使用する部分c」とし、前記湿ダストを「亜鉛を目的として利用する部分a」と「カーボンを目的にして使用する部分b」と「鉄を目的にして使用する部分c」とに分離する。

【0016】

本発明に係る高炉発生物中の湿ダストの再活用方法において、前記第2工程の前記第1回目の湿式サイクロン処理の前に、前記スラリー状の湿ダストに超音波処理を施すようにするのが好ましい。

ここで、前記超音波処理が、「スラリー1m3当たりのkWで表示した超音波強度」と「分で表示した超音波照射時間」の積で表される超音波処理パラメーター」が、20kW・min/m3以上であるのが好ましい。

【発明の効果】

【0017】

本発明に係る高炉発生物中の湿ダストの再活用方法によって、高炉湿ダストを、Fe分、Zn分、C分それぞれを目的として利用する部分の三者に分離することができる。その結果、Feを主とする部分をリサイクル使用する際のZn分及びC分の弊害を、Cを主とする部分をリサイクル使用する際のFe分及びZn分の弊害を減少し、またZnを主とする部分をリサイクルし易くする。これにより、高炉湿ダストを有効利用できる量を増加できる。言い換えれば、利用できずに廃棄される高炉湿ダスト量を減少させ、資源を有効活用できる効果がある。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施の形態に係る高炉発生物中の湿ダストの再活用方法のプロセスを示すフロー図である。

【図2】本発明の第1の実施例に係る高炉発生物中の湿ダストの再活用方法の処理フローを説明する図である。

【図3】本発明の第2の実施例に係る高炉発生物中の湿ダストの再活用方法の処理フローを説明する図である。

【図4】従来例に係る高炉発生物中の湿ダストの処理プロセスの一例を示すフロー図である。

【発明を実施するための形態】

【0019】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

(スラリー化の条件)

図1に示すように、高炉10において発生したダスト(排ガス)は、ダストキャッチャー11、湿式のベンチュリースクラバー12で集塵された直後は希薄なスラリー状のものであるので、通常はハンドリングしやすいように、シックナー13で沈降濃縮の後に脱水機で脱水する。本発明を適用するために湿ダストは、スラリー状態とする必要があるが、その方法としては、湿式ベンチュリースクラバー12で集塵されたスラリーそのままでも良いし、またシックナー13で沈降濃縮したスラリーでも良い。またこれらのスラリーを元に、何らかの方法で濃縮ないし希釈したスラリーでも良い。

更には輸送や保管の便宜上から、脱水機で脱水を行いスラッジ状となった高炉湿ダストへ、再度水分を加えてスラリー化したものでも良い。

【0020】

また、本発明においては、必須ではないが、スラリーのpHを8.5〜10程度に保持することが、より好適である。その理由は、他のpH値に比しこのpH範囲ではFe、Znなど金属元素の液中への溶出が少なく、最終的な固液分離後の排液処理が容易なためである。

【0021】

(湿式磁選及び湿式サイクロン処理のそれぞれの意味)

高炉湿ダストに含有されるFe分のかなりの部分は、強磁性物質である。一方、高炉湿ダストに含有されるC分ないしZ分は1テスラ以下の通常の磁束密度勾配での磁力選別では殆ど磁着されない。よってFe分を、C分及びZn分から分離するためには湿式磁選を適用することが好適である。

【0022】

Znを主とする粒子のサイズは、8〜10μm以下のサイズが質量比率で6〜8割であり、Feを主とする粒子及びCを主とする粒子の6〜8割は15μmを超える粒子径を持つ。よって、計算50%分級粒径を8〜15μmに設計した湿式サイクロンを用いれば、Znを主とする粒子とFeを主とする粒子及びCを主とする粒子とを分級分離することができる。

【0023】

図1に示すように、本発明の一実施の形態に係る高炉発生物中の湿ダストの再活用方法のプロセスは湿式サイクロン処理を先に二回適用し(即ち、第1回目の湿式サイクロン処理15と第2回目の湿式サイクロン処理16)、その分級物の一部、即ち、第2回目の湿式サイクロンの下側排出物に、湿式磁力選別(湿式磁選)17を適用するものである。そうして、Zn分、C分、Fe分をそれぞれ目的として利用する「亜鉛主体回収物(亜鉛を目的として利用する部分)a」、「カーボン主体回収物(カーボンを目的として利用する部分)b」、「鉄主体回収物(鉄を目的として利用する部分)c」の三者に分離するものである。なお、必須の要件ではないが、湿ダストの各粒子をミクロに分離する超音波処理14を行う際には、湿式サイクロン処理及び湿式磁選処理より先に行なう必要がある。

【0024】

(湿式サイクロン処理の条件)

前述のようにZnを目的として利用する粒子のサイズ分布とFeを目的として利用する粒子やCを目的として利用する粒子のサイズ分布より、湿式サイクロンの計算50%分級粒径は、8〜15μmとすることが好ましい。

湿式サイクロンの計算50%分級粒径d50*[μm]は、例えば非特許文献1に記載されている(1)式を用いれば計算できる。

【0025】

【数1】

【0026】

(1)式における記号は以下の事項を意味する。

Dc;サイクロンの胴部の内径[cm]

Di;サイクロンの流入口の内径[cm]

De;サイクロンの上側排出口の内径[cm]

μ;液体の粘性[kg/m.sec]

ρp;粒子の密度[kg/m3]

ρ;液体の密度[kg/m3]

Q;サイクロンへの液体供給速度[リットル/sec]

【0027】

湿式サイクロンに供給するスラリーの固体濃度(即ち、スラリー濃度)は特に限定されない。但し固体濃度が高くなるとスラリーの取り扱いが難しくなる場合もあり、固体濃度30%以下が実用上は好ましい。また希薄な側は設備効率が低下し、より大きな設備を必要とする不都合がある。

高炉二次灰のサイクロン処理では、下排出側にCなどの固相が大量に排出され高固体濃度のスラリーになる場合がある。よって一段目のサイクロン処理(第1回目の湿式サイクロン処理15)の下側排出物を二段目のサイクロン処理(第2回目の湿式サイクロン処理16)に供する場合には、その濃度によっては前記のような固体濃度に希釈することが好ましい。

【0028】

(湿式磁選の条件)

実質的にFe分の多いスラリーをマクロ的に分離できる方法であれば、周知のドラム式湿式磁選やフィルター式湿式磁選等のどんな湿式磁選方式でも適用できる。また工業的に分離できる限りは、湿式磁選の具体的な方法や磁束密度などその条件は如何なる条件でも良い。

【0029】

(超音波処理の意味)

後述の実施例で示すように、スラリーの超音波処理なしでスラリー化した高炉湿ダストに第1回目及び第2回目の湿式サイクロン処理15、16と、湿式磁選処理17を行なうことにより、Fe分、Zn分、C分それぞれを目的として利用する部分の三者に分離することが可能である。更に該スラリーに最初に超音波処理14を行なってから、湿式サイクロン処理2段と湿式磁選処理を行なうと、該処理なしの結果に比し、Fe分、Zn分、C分それぞれを目的として利用する部分の三者の分離の程度がより改善される。特にZnの収率が改善される。

【0030】

この、超音波処理14の目的、機能は、物理的に相互に付着しているFe主体やC主体やZn主体などの様々な種類の粒子を、お互いにミクロ的に分離することである。ここでいうミクロとは、スラリーに懸濁する微細粒子相互の分離との意味である。すなわち、Fe分の多いスラリーないしスラッジとC分の多いスラリーないしスラッジと、Zn分の多いスラリーないしスラッジに分けるための、湿式磁選あるいは湿式サイクロン分離というマクロな湿式分離を次工程で行う前に、個別の粒子の分離を極力促進しておく意味を持つ。

【0031】

(超音波処理の条件)

超音波処理は、実質的にスラリーに超音波が照射できれば良い。例えば、スラリー1m3当たりの1kWの超音波強度で2〜3分の超音波照射にても、超音波照射なしの場合に比してFeとCやZnの分離が改善される。より好適な条件は後述する。

照射する超音波の周波数は特に限定されないが、100kHz以下の比較的低い周波数の方がより好適である。超音波照射は、バッチ式容器で行っても連続的な流路で行っても、いずれでも構わない。バッチ式処理、連続処理いずれの場合にも、何らかの方法によって、十分なスラリー撹拌が必要である。超音波の加振力のみではスラリーの均一化、ひいては均一な超音波照射ができないためである。

【0032】

超音波照射を行う際のスラリー濃度、すなわち、固体物質量/全質量の比も特には限定されない。低濃度ほど処理効率が低下しドライベースでの同一湿ダスト処理量に対する設備規模が大きくなり、経済的に不利である。また高濃度になれば、処理効率は向上するが撹拌や移送など処理が難しくなる。いずれのスラリー濃度でも効果は得られるが、これらの観点から実質的には3〜25質量%程度がより好適な範囲といえる。

【0033】

(超音波処理のより好適な条件)

超音波処理条件は、スラリー1m3当たりのkWで表示した超音波強度と、分で表示した超音波照射時間の積で表される超音波処理パラメーターが、特に、20kW・min/m3未満では、この超音波処理パラメーターの値が増加するにつれて、各成分の分離結果が大きく向上する。この超音波処理パラメーターの値が20kW・min/m3以上の領域となると、これ以上に超音波処理パラメーターの値を増加しても各成分の分離状況はあまり変化しない。

【0034】

これは超音波処理パラメーターの値が20kW・min/m3未満である領域では、超音波処理によるFe主体の粒子、C主体の粒子、Zn主体の粒子のミクロな相互分離がまだ不足であり、超音波処理強度の増加とともに分離が急速に進んでいることを示している。一方20kW・min/m3以上となると超音波処理強度の増加とともに分離は多少進むが、その改善の程度は僅かとなる。このため、設備費と効果の効率バランスを考慮すると、工業的には超音波処理パラメーターの値が20kW・min/m3以上との条件を満たすことが、特に、好適な条件と言える。

【0035】

また、超音波強度と照射時間の組合せは特に限定されない。20kW・min/m3以上との条件を満たす限り、4kW/m3のような低強度で長時間の照射を行う場合と、35kW/m3のような高強度で長時間の照射を行う場合とで明瞭な差はなく、任意の組合せが選べる。

【実施例】

【0036】

実施例1

図2に示す過程によって、超音波処理を行なった後にサイクロンで二回処理を行い、その二段目排出物を更に湿式磁選処理をする、一連の分離処理を行なった。表2に示す組成の高炉湿ダストを用いた。

【0037】

【表2】

【0038】

因みに表2に示す組成の高炉湿ダストを含むスラリーは、シックナーから引抜いた濃縮スラリーであり、その質量濃度は12%であった。スラリーのpHは9〜10に調整した。これを4kW/m3の超音波処理強度で25minの超音波処理を行なった。超音波処理は、貯槽にスラリーをため粒子が沈降分離することを防ぐためにインペラー撹拌をしながら所定時間、所定強度の超音波照射を行った。

そのスラリーに対してサイクロン処理を2回にわたって行なったが、1回目の下側排出スラリーについて再度サイクロン処理を行なう際には、質量濃度を12%程度に希釈した。

【0039】

サイクロン処理は、負圧利用方式でない通常方式のサイクロンを用いて前述の(1)式を用いて計算50%分級粒径d50*がほぼ10μmになるように流量を調整して分級処置を行なった。

図2に示すフローのように、超音波処理14した後、第1回目の湿式サイクロン処理15による上側排出物15aと下側排出物15bを、それぞれ第2回目の湿式サイクロン分離(第2回目の湿式サイクロン処理16aと16)を行う。そして、第2回目の湿式サイクロン分離(第2回目の湿式サイクロン処理16aと16)のそれぞれの上側排出物19、20と下側排出物21、22を、湿式磁選24〜27を行って、磁着物28〜31、と非磁着物32〜35とに分離して分析した。湿式磁選24〜27は、表面磁束密度0.24テスラのドラム式磁選機で行った。その結果を表3に示す。

【0040】

【表3】

【0041】

第1回目の湿式サイクロン処理15と第2回目の湿式サイクロン処理16、16aとを用いたサイクロン二段の処理を行なったが、結果的にはサイクロン一段目(第1回目の湿式サイクロン処理15)の上側排出物15aの全て(=それをサイクロン二段目、即ち第2回目の湿式サイクロン処理16aで処理した際の上側排出物19、下側排出物21、表3のNo1〜4参照)とサイクロン一段目の下側排出物15bのサイクロン二段目処理(第2回目の湿式サイクロン処理16)での上側排出物20(表3のNo5、6参照)は、原料の高炉湿ダストよりZn濃度が大幅に濃縮されており、Znを目的として利用する部分としてZn回収部分とすべきと判断した。量配分を計算してみると、原料の高炉湿ダストより持ち込まれたZn総量のうち、約2/3がこのZn回収部分に含まれる。

【0042】

また、サイクロン一段目の下側排出物15bのサイクロン二段目処理での下側排出物22を磁選すると、非磁着物(表3のNo8参照)には、Cが成分値59%と濃縮されており、Cを目的として利用する部分とするC回収部分と判断された。高炉湿ダストより持ち込まれたC総量のうち7割がこの部分に配分されている。

一方、磁選の磁着物31(表3のNo7参照)は、Fe値が49質量%と高く、CやZnの成分値も低いのでそのままFeを目的として利用する部分としてFe回収部分になると判断した。

【0043】

以上のように処理をしてその分離物を上記区分で分類すると、実質的にFe、Zn、Cの三者分離が実現できることが確認できた。

言い換えれば、サイクロン処理の後に湿式磁選24〜27を行わなければ、Cを目的として利用する部分とFeを目的として利用する部分の分離が不可能であったと言える。また、サイクロンの二段処理を行わずに、サイクロン一段目の下側を直接湿式磁選24〜27に供していたら、サイクロン二段目の上排出(表3のN05、6)のZn合計24%分がZnを目的として利用する部分に入らず、Cを目的として利用する部分とFeを目的として利用する部分に混ざりこんでいたことになる。すなわちZn回収率が66%から42%に低下していたこととなる。

【0044】

実施例2

次に超音波処理の有無による分離挙動の差を確認した。

実施例1と同じ高炉湿ダストを用いて、図3に示すフローで処理を行なった。超音波処理を行う際の超音波処理の条件や湿式磁選の条件などは、実施例1と同様である。表4に超音波処理有りのケースの結果を,表5に超音波処理なしのケースの結果を示す。

【0045】

サイクロン処理15、16、湿式磁選処理17の前に超音波処理14を行ったケースでは、実施例1と同様に、Znを目的として利用する部分には、原料の高炉湿ダストより持ち込まれたZn総量のうち約2/3が分配され、またCを目的として利用する部分には持ち込まれたC総量のうち7割以上が配分されている。

【0046】

一方、事前に超音波処理を行っていないケースでも、Cを目的として利用する部分に、持ち込まれたC総量のうち7割以上が配分されていることは、超音波処理14を行ったケースと同様である。一方、Znを目的として利用する部分への、原料の高炉湿ダストより持ち込まれたZn総量からの分配は59%であり、超音波処理14を行ったケースに比しZn分配率が8%も低下したことになる。

事前に超音波処理なしでも、サイクロン二段処理(第1回目、第2回目の湿式サイクロン処理15、16)と湿式磁選処理17により、Zn回収率がやや低下するものの、実質的にFe、Zn、Cの三者分離が実現できている。Zn分配率を考えれば、事前に超音波処理を行うことがより好適と判断される。

【0047】

【表4】

【0048】

【表5】

【符号の説明】

【0049】

10:高炉、11:ダストキャッチャー、12:ベンチュリースクラバー、13:シックナー、14:超音波処理、15:第1回目の湿式サイクロン処理、15a:上側排出物、15b:下側排出物、16、16a:第2回目の湿式サイクロン処理、17:湿式磁力選別、19、20:上側排出物、21、22:下側排出物、24〜27:湿式磁選、28〜31:磁着物、32〜35:非磁着物

【特許請求の範囲】

【請求項1】

製鉄用の高炉から発生する排ガスを湿式集塵した際に捕集される湿ダストをスラリー状となす第1工程と、

前記スラリー状の湿ダストに第1回目の湿式サイクロン処理を行う第2工程と、

前記第1回目の湿式サイクロン処理の下側排出物に対して第2回目の湿式サイクロン処理を行う第3工程と、

前記第2回目の湿式サイクロン処理の下側排出物に対して湿式磁選処理を行う第4工程とを有し、

前記第1回目の湿式サイクロン処理の上側排出物と前記第2回目の湿式サイクロン処理で発生する上側排出物を「亜鉛を目的として利用する部分a」とし、前記湿式磁選処理で発生する非磁着物を「カーボンを目的にして使用する部分b」とし、前記湿式磁選処理で発生する磁着物を「鉄を目的にして使用する部分c」とし、前記湿ダストを「亜鉛を目的として利用する部分a」と「カーボンを目的にして使用する部分b」と「鉄を目的にして使用する部分c」とに分離することを特徴とする高炉発生物中の湿ダストの再活用方法。

【請求項2】

請求項1記載の高炉発生物中の湿ダストの再活用方法において、前記第2工程の前記第1回目の湿式サイクロン処理の前に、前記スラリー状の湿ダストに超音波処理を施すことを特徴とする高炉発生物中の湿ダストの再活用方法。

【請求項3】

請求項2記載の高炉発生物中の湿ダストの再活用方法において、前記超音波処理が、「スラリー1m3当たりのkWで表示した超音波強度」と「分で表示した超音波照射時間」の積で表される超音波処理パラメーターが、20kW・min/m3以上であることを特徴とする高炉発生物中の湿ダストの再活用方法。

【請求項1】

製鉄用の高炉から発生する排ガスを湿式集塵した際に捕集される湿ダストをスラリー状となす第1工程と、

前記スラリー状の湿ダストに第1回目の湿式サイクロン処理を行う第2工程と、

前記第1回目の湿式サイクロン処理の下側排出物に対して第2回目の湿式サイクロン処理を行う第3工程と、

前記第2回目の湿式サイクロン処理の下側排出物に対して湿式磁選処理を行う第4工程とを有し、

前記第1回目の湿式サイクロン処理の上側排出物と前記第2回目の湿式サイクロン処理で発生する上側排出物を「亜鉛を目的として利用する部分a」とし、前記湿式磁選処理で発生する非磁着物を「カーボンを目的にして使用する部分b」とし、前記湿式磁選処理で発生する磁着物を「鉄を目的にして使用する部分c」とし、前記湿ダストを「亜鉛を目的として利用する部分a」と「カーボンを目的にして使用する部分b」と「鉄を目的にして使用する部分c」とに分離することを特徴とする高炉発生物中の湿ダストの再活用方法。

【請求項2】

請求項1記載の高炉発生物中の湿ダストの再活用方法において、前記第2工程の前記第1回目の湿式サイクロン処理の前に、前記スラリー状の湿ダストに超音波処理を施すことを特徴とする高炉発生物中の湿ダストの再活用方法。

【請求項3】

請求項2記載の高炉発生物中の湿ダストの再活用方法において、前記超音波処理が、「スラリー1m3当たりのkWで表示した超音波強度」と「分で表示した超音波照射時間」の積で表される超音波処理パラメーターが、20kW・min/m3以上であることを特徴とする高炉発生物中の湿ダストの再活用方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−23720(P2013−23720A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−158095(P2011−158095)

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000253226)濱田重工株式会社 (17)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000253226)濱田重工株式会社 (17)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]