高熱伝導性樹脂組成物

【課題】耐衝撃性などの機械的強度及び成形性等を低下させることなく、高い熱伝導率を得る。

【解決手段】ポリフェニレンサルファイド系樹脂と、ポリアミド系樹脂と、これらの樹脂を相溶化するための相溶化剤を、熱伝導性を付与するための熱伝導性付与剤とを含み、ポリフェニレンサルファイド系樹脂及びポリアミド系樹脂のうちの一方の樹脂が島状構造を有し、他方の樹脂が海状構造を有する三次元網目構造が形成されており、熱伝導性付与剤が海状構造の樹脂中に偏在していることを特徴としている。

【解決手段】ポリフェニレンサルファイド系樹脂と、ポリアミド系樹脂と、これらの樹脂を相溶化するための相溶化剤を、熱伝導性を付与するための熱伝導性付与剤とを含み、ポリフェニレンサルファイド系樹脂及びポリアミド系樹脂のうちの一方の樹脂が島状構造を有し、他方の樹脂が海状構造を有する三次元網目構造が形成されており、熱伝導性付与剤が海状構造の樹脂中に偏在していることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い熱伝導率を有する高熱伝導性樹脂組成物及びその製造方法並びにその成形品に関するものである。

【背景技術】

【0002】

プラスチック材料は、その加工性、生産性及び形状の自由度から電気、電子、精密機器、自動車部品等の用途に有用であり、これらの分野に使用されていた金属材料に代わる材料として期待されている。しかしながら、プラスチック材料は、金属材料に比べて、熱伝導率が極めて低いことから、熱伝導性、放熱性に劣り、各種機器または設備から発生する熱によって、プラスチック材料からなる部品の軟化、溶融、劣化あるいは分解を起こす危険性がある。更には、蓄熱によって機器内部の他の部品に影響を及ぼす危険性も考えられるため、安全性及び信頼性の観点から、熱伝導性、放熱特性に優れた材料が求められている。特に、コンピューター制御が主流となっている、最近の自動車分野、電子電機分野では中央処理装置(CPU)等の発熱体からの放熱性は重要な課題となっている。

【0003】

プラスチック材料に熱伝導性、放熱性を付与する方法としては、金属または無機充填剤を添加する技術が知られている。プラスチック材料の熱伝導性の改良には、一般にはアルミナ、シリカ等の無機フィラーやカーボンファイバー、黒鉛、低融点合金等の熱伝導性材料をプラスチックに単独あるいは併用して配合することにより改良が試みられている。しかしながら、カーボンファイバー、黒鉛は導電性のため電気絶縁性が損なわれ使用できる用途が制限されている。

【0004】

一方、アルミナやシリカは電気絶縁体ではあるが、熱伝導率はそれほど大きくはなく、高熱伝導性を達成するためには樹脂に対し高い含有量で充填する必要があり、そのために粒子形状を変えたりして高密度充填が試みられている。しかしながら、高充填にすると樹脂の流動性が極端に悪くなり、コンパウンドや成型が難しくなる。この問題に対しても流動性を改善するために液晶ポリマーを添加するなどの試みがなされているが、成形のしやすさと成形品の機械物性を維持したまま、満足できる熱伝導性を付与することは困難な状況にある。

【0005】

特許文献1においては、ポリカーボネート系樹脂/熱可塑性シリコーン樹脂/高熱伝導性無機化合物よりなるポリマーアロイにおいて、熱可塑性シリコーン樹脂が連続相を形成しており、かつ高熱伝導性無機化合物を、ポリカーボネート系樹脂以外の相内に優先的に存在させた高熱伝導性熱可塑性樹脂組成物が開示されている。これにより、比較的少ない量の高熱伝導性無機化合物を添加するだけで、効率良く組成物の熱伝導率を向上させることができるとされている。

【0006】

特許文献2においては、スチレン単量体及び/または(メタ)アクリル系単量体を用いて合成される1種以上の熱可塑性樹脂/ポリアミド系樹脂/高熱伝導性無機化合物よりなるポリマーアロイにおいて、ポリアミド系樹脂が連続相を形成しており、かつ高熱伝導性無機化合物を、スチレン系単量体及び/または(メタ)アクリル系単量体を用いて構成された熱可塑性樹脂以外の相内に優先的に存在させた高熱伝導性熱可塑性樹脂組成物が開示されている。これにより、比較的少ない量の高熱伝導性無機化合物を添加するだけで効率良く組成物の熱伝導率を向上させることができると記載されている。

【0007】

しかしながら、これらの従来技術に提案された樹脂組成物では、特殊な樹脂に限られること、並びに、十分に高い熱伝導性を付与することができないという問題があった。

【特許文献1】特開2007−321138号公報

【特許文献2】特開2007−327010号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、耐衝撃性などの機械的強度及び成形性等を低下させることなく、高い熱伝導率が得られる高熱伝導性樹脂組成物及びその成形品を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、ポリフェニレンサルファイド系樹脂と、ポリアミド系樹脂と、これらの樹脂を相溶化するための相溶化剤と、熱伝導性を付与するための熱伝導性付与剤とを含み、ポリフェニレンサルファイド系樹脂及びポリアミド系樹脂のうちの一方の樹脂が島状構造を有し、他方の樹脂が海状構造を有する三次元網目構造が形成されており、熱伝導性付与剤が海状構造の樹脂中に偏在していることを特徴としている。

【0010】

本発明においては、ポリフェニレンサルファイド系樹脂及びポリアミド系樹脂のうちの一方の樹脂が島状構造を有し、他方の樹脂が海状構造を有する三次元網目構造が形成されており、熱伝導性付与剤が、海状構造の樹脂中に偏在している。このため、樹脂組成物全体に熱伝導性付与剤が分散している従来の場合に比べ、多量の熱伝導性付与剤を海状構造樹脂中に存在させることができるので、海状構造の樹脂中の熱伝導性を高めることができる。従って、三次元網目構造が形成されている樹脂組成物中の海状構造の部分に沿って熱を伝導させることができ、高い熱伝導性を樹脂組成物に付与することができる。

【0011】

本発明において用いる相溶化剤としては、層状チタン酸及び層状珪酸塩が挙げられる。

【0012】

相溶化剤としての層状チタン酸としては、層状チタン酸の層間に有機塩基性化合物を挿入することにより得られる、チタン酸の層状部分をナノシート化したナノシート化層状チタン酸が好ましく用いられる。層状チタン酸は、層状チタン酸塩を酸または温水で処理して得ることができる。

【0013】

層状チタン酸塩としては、一般式AxMyBzTi(2−(y+z))O4(式中、A及びBは互いに異なる1〜3価の金属を示し、BはTiの欠損部を示す。xは0<x<1.0を満たす正の実数であり、y及びzは0<y+z<1.0を満たす正の実数である。)で表されるものを挙げることができる。具体的には、例えば、K0.5−0.8Li0.27Ti1.73O4で表されるチタン酸リチウムカリウム、K0.2−00.7Mg0.4Ti1.6O3.7−3.95で表されるチタン酸マグネシウムカリウムリチウム及びK1.88−2.13Ti8.0O16.94−17.06で表されるチタン酸カリウムを挙げられる。

【0014】

層状チタン酸は、上述のように、層状チタン酸塩を、酸処理または温水で処理することにより得ることができる。このようにして得られた層状チタン酸に、層間膨張作用を有する有機塩基性化合物を作用させることにより、ナノシート化層状チタン酸を得ることができる。

【0015】

層間膨潤作用を有する有機塩基性化合物としては、ドデシルトリメチルアンモニウム塩、セチルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ジメチルジステアリルアンモニウム塩、ジメチルステアリルベンジルアンモニウム塩、ドデシルビス(2−ヒドロキシエチル)メチルアンモニウム塩、ジメチルジステアリルアンモニウム塩、ジメチルジデシルアンモニウム塩、トリメチルフェニルアンモニウム塩、ベンジルトリブチルアンモニウム塩等の4級アンモニウム塩、ブチルアミン、ペンチルアミン、ヘキシルアミン、オクチルアミン、ドデシルアミン、ステアリルアミン、ジペンチルアミン、ジオクチルアミン、2−エチルヘキシルアミンなどのアルキルアミンとこれらの塩、12−アミノドデカン酸等を挙げることができ、1種を単独で、または2種以上を併用することができる。

【0016】

相溶化剤としての層状珪酸塩としては、層状珪酸塩の層間に有機塩基性化合物を挿入することにより得られる、珪酸塩の層状部分をナノシート化したナノシート化層状珪酸塩が好ましく用いられる。本発明で使用できる層状珪酸塩鉱物としては、天然から産出されるもの、または人工の合成品であってもよく、特に限定されるものではないが、膨潤性及び劈開性を有するものが好ましい。例えば、カオリナイト、スメクタイト、ソーコナイト、モンモリロナイト、ベントナイト、サポナイト、ヘクトライト、フルオロヘクトライト、バイデライト、スチベンサイト、ノントロナイト、バーミキュライト、ハロイサイト、タルク、及びマイカ等が挙げられる。中でも、ベントナイトが好ましく使用できる。これらの層状珪酸塩は層間膨潤作用を有する有機塩基性化合物を作用させることによりナノシート化層状珪酸塩が得ることができる。

【0017】

層状珪酸塩の層間膨潤に使用される有機塩基性化合物は、層状チタン酸に使用される有機塩基性化合物が全て使用できる。中でもジメチルステアリルベンジルアンモニウム塩に

代表されるジメチルベンジルアルキルアンモニウム塩が幅広く利用できる。

【0018】

ポリフェニレンサルファイド系樹脂は、優れた耐熱性、難燃性、剛性、耐薬品性、電気絶縁性及び耐湿熱性などを有することから、エンジニアリングプラスチックスとして好適な性質を有しており、射出成形を中心として、各種電気、電子部品、機械部品及び自動車部品などの用途に広く使用されている。

【0019】

本発明で使用するポリフェニレンサルファイド系樹脂としては、式(1)で示される構造単位を主鎖に持つ重合体が挙げられる。

【0020】

【化1】

(式中、R1は炭素数6以下のアルキル基、アルコキシル基、フェニル基、カルボキシル基もしくはその金属塩、アミノ基、ニトロ基、及びフッ素、塩素、臭素等のハロゲン原子から選ばれる置換基であり、aは、0〜4の整数である。)

【0021】

また、単重合のほかに共重合体も用いることができる。例えば、その共重合体の構成単位としては、m−フェニレンサルファイド単位、o−フェニレンサルファイド単位、p、p’−ジフェニレンケトンサルファイド単位、p、p’−ジフェニレンケトンスルホサルファイド単位、p、p’−ビフェニレンサルファイド単位、p、p’−ジフェニレンメチレンサルファイド単位、p、p’−ジフェニレンクメニルサルファイド単位、ナフチルサルファイド単位等を挙げることができる。

【0022】

また、その分子構造は、線状構造、分岐構造、あるいは架橋構造のいずれでもよいが、好ましくはリニア型及び/またはセミリニア型である。

【0023】

一方、ポリアミド系樹脂は優れた耐衝撃性、耐薬品性を有することから強靱なエンジニアリングプラスチックスとして広く利用されている。流動性、成型性に優れているが、吸湿性、寸法安定性にやや難点がある。

【0024】

本発明で用いられるポリアミド系樹脂としては、例えば、4−ナイロン、6−ナイロン、6,6−ナイロン、4,6−ナイロン、6,10−ナイロン、6,12−ナイロン、11−ナイロン等の脂肪族ナイロンや、6T−PA,9T−PA、MXD6−ナイロン等の芳香族ナイロン等を挙げることができる。

【0025】

ポリフェニレンサルファイド系樹脂とポリアミド系樹脂の混合割合は、特に制限はなく、重量比で95:5〜5:95の範囲で自由に選択できる。

【0026】

本発明において使用される熱伝導性付与剤としては、公知のものが広く使用できる。例えば、酸化アルミニウム(Al2O3)、窒化硼素(BN)、酸化マグネシウム(MgO)、窒化アルミニウム(AlN)、酸化亜鉛(ZnO)、シリコンカーバイド(SiC)、ダイアモンドが挙げられる。なかでも、酸化マグネシウム(MgO)、酸化アルミニウム(Al2O3)、窒化アルミニウム(AlN)、窒化硼素(BN)が、好ましく使用できる。

【0027】

これらの熱伝導性付与剤はそのままでも使用できるが、樹脂との親和性を高める目的で予め表面処理をしてから使用してもよい。本目的に使用できる表面処理剤としては、特に制限は無く公知のものを用いる事ができるが、具体的にはシラン系カップリング剤、及び、チタネート系カップリング剤が使用できる。

【0028】

シラン系カップリング剤としては、例えば、γ−メルカプト−プロピル−トリメトキシシラン、2−スチリル−エチル−トリメトキシシラン、N−β−(アミノエチル)γ−アミノ−プロピル−トリメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチル−トリメトキシシラン、γ−アミノプロピル−トリメトキシシラン、γ−グリシドキシ−プロピルトリメトキシシラン、フェニルトリメトキシシラン、メチルジメトキシシラン及び3−イソシアネートプロピルトリエトキシシラン等が挙げられる。これらを単独、もしくは2種類以上を混合して用いることも可能である。

【0029】

チタネート系カップリング剤としては、例えば、イソプロピルトリイソステアロイルチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリ(ジオクチルパイロフォスフェート)チタネート、イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルトリ(N,N−ジアミノエチル)チタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルイソステアロイルジアクリルチタネート、イソプロピルトリ(ジオクチルフォスフェート)チタネート、イソプロピルトリクミルフェニルチタネート、テトライソプロピルビス(ジオクチルフォスフェート)チタネート、テトラオクチルビス(ジトリデシルフォスフェート)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジトリデシル)フォスフェートチタネート、ビス(ジオクチルパイロフォスフェート)オキシアセテートチタネート、ビス(ジオクチルパイロフォスフェート)エチレンチタネート等が挙げられる。

【0030】

これらの表面処理剤は熱伝導性付与剤に対し、0.1〜3.0重量%の範囲で処理すればよい。表面処理剤の処理量が不足すると、樹脂と熱伝導性付与剤との親和性効果が不十分となり、処理量が過多となると、熱伝導性付与剤同士が凝集し、分散性に問題が生じる。

【0031】

熱伝導性付与剤は上記のものを単独でも使用できるが、複数の付与剤を組み合わせて使用することも可能である。

【0032】

本発明の樹脂組成物においては、本発明の効果を損なわない範囲において、ガラス繊維、カーボン繊維、チタン酸カリウム繊維のような補強剤、アクリル変性PTFE、分散助剤、可塑剤、結晶核剤、剥離剤、着色防止剤、酸化防止剤、熱安定剤、滑剤、紫外線防止剤、着色剤、タフ化剤、帯電防止剤などの添加剤を添加することができる。

【0033】

本発明において、相溶化剤の配合割合は、三次元網目構造が形成される量であれば、特に制限されるものではないが、ポリフェニレンサルファイド系樹脂、ポリアミド系樹脂、及び相溶化剤の合計量中において、1〜10重量%の範囲が好ましく、さらに好ましくは、1〜5重量%の範囲である。相溶化剤の配合量が少な過ぎると、三次元網目構造が形成されない場合がある。また、相溶化剤の配合量が多過ぎると、配合した相溶化剤が凝集し、海状構造の樹脂が連続した三次元網目構造が形成されない場合がある。

【0034】

本発明において、熱伝導性付与剤の配合量は、特に限定されるものではないが、良好な溶融流動性と、高い熱伝導性の観点からは、相溶化剤を含む混合樹脂100重量部に対して、5〜2000重量部の範囲であることが好ましく、40〜400重量部の範囲であることがさらに好ましく、60〜250重量部の範囲であることが特に好ましい。熱伝導性付与剤の配合量が少ないと、十分な熱伝導性が得られない場合がある。熱伝導性付与剤の配合量が多過ぎると、ポリマーアロイとして求められる機械的特性が得られず、また流動性が悪くなり、成形できなくなるおそれがある。

【0035】

本発明の樹脂組成物は、所定量のポリフェニレンサルファイド系樹脂及びポリアミド系樹脂と、所定量の相溶化剤及び熱伝導性付与剤を溶融混練することにより製造することができる。

【0036】

溶融混練方法としては、特に、制限は無く、樹脂が溶融状態にある条件下で機械的な剪断を行うことができれば良い。具体的な混練装置としてはサイドフィーダー付きの混練機、特に二軸押出機が好ましい。また、溶融混練時に発生する水分や低分子量揮発成分を除去する目的でベント口を設けることが好ましい。

【0037】

サイドフィーダー付きの二軸押出機を用いる場合はポリフェニレンサルファイド系樹脂とポリアミド系樹脂を予め混合し、押出機の上流側のフィード口から供給し、ポリマーアロイ相溶剤と高熱伝導性フィラーを下流フィード口から同時に、または、順次投入する方法や、ポリフェニレンサルファイド系樹脂とポリアミド系樹脂、及びポリマーアロイ相溶化剤を混合したものを押出機の上流側フィード口から供給し、高熱伝導性フィラーを下流フィード口から投入する方法がある。押出機のスクリューアレンジにも特に制限はないが、ポリマー同士が十分に分散し、相溶性を向上させるために、ニーディングゾーンを設けることが望ましい。

【0038】

また、一方の樹脂と相溶化剤を予め溶融混練したものを、もう一方の樹脂と溶融混合したものに、熱伝導付与剤を添加し混練してもよい。さらには、一方の樹脂に相溶化剤を、もう一方の樹脂に熱伝導付与剤を予め溶融混合させたマスターバッチを溶融混合しても得られる。具体的には、ポリフェニレンサルファイド系樹脂と相溶化剤を予め溶融混合して調製した第1のマスターバッチ、及び、ポリアミド系樹脂と熱伝導性付与剤を予め溶融混合して調製した第2のマスターバッチを準備し、これらを溶融混合することにより高熱伝導性樹脂組成物が得られる。

【0039】

本発明の製造方法は、上記方法により本発明の高熱伝導性樹脂組成物を製造する方法であり、ポリフェニレンサルファイド系樹脂に相溶化剤を混合した第1のマスターバッチを調製する工程と、ポリアミド系樹脂に熱伝導性付与剤を混合した第2のマスターバッチを調製する工程と、第1のマスターバッチと第2のマスターバッチを溶融混練する工程とを備えることを特徴としている。

【0040】

本発明の製造方法によれば、より容易に本発明における三次元網目構造を形成することができ、より高い熱伝導性を樹脂組成物に付与することができる。

【0041】

本発明における三次元網目構造は、例えば、樹脂組成物の成形品の破断面を走査型電子顕微鏡(SEM)で観察することにより確認することができる。また、三次元網目構造の海状構造の樹脂中に熱伝導性付与剤が偏在している状態は、SEM観察と元素分析により、確認することができる。

【0042】

また、本発明の成形品の表面剥離の状態は、光学顕微鏡で観察することにより、確認することができる。

【発明の効果】

【0043】

本発明によれば、耐衝撃性などの機械的強度及び成形性等を低下させることなく、高い熱伝導率が得られる樹脂組成物とすることができる。

【発明を実施するための最良の形態】

【0044】

以下、実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例によって何ら限定されるものではなく、その要旨を変更しない範囲において適宜変更可能である。

【0045】

以下に示す実施例及び比較例において用いた材料を、以下に示す。

【0046】

<樹脂>

ポリフェニレンサルファイド(PPS):フォートロンW214A及びW203A(ポリプラスチックス社製)、T−4P(大日本インキ社製)

ポリイミド(PA):アミランCM1017及びCM1026(6−ナイロン、東レ社製))

【0047】

<相溶化剤>

ナノシート化層状チタン酸は、以下のようにして調製したものを用いた。

【0048】

(ナノシート化層状チタン酸の調製)

混合した炭酸カリウム、炭酸リチウム及び、二酸化チタンを1050℃で焼成した後、純水に浸積・撹拌して解洗した。得られた層状チタン酸リチウムカリウムの水スラリーに10%硫酸水溶液を加えてpHを7.0に調整した。固形分を分離・水洗し、乾燥後、600℃で12時間焼成した。得られた層状チタン酸塩を脱イオン水に分散し、塩酸酸性として撹拌した後、分離・水洗して層状チタン酸を得た。この層状チタン酸を脱イオン水に分散し、80℃で加熱撹拌しながら、ステアリルジメチルベンジルアンモニウムクロライド水溶液を添加した。1時間加熱撹拌後、濾集し、水洗・乾燥してナノシート化層状チタン酸を得た。得られたナノシート化層状チタンは平均差し渡し径10μm、平均厚み50nmであった。

【0049】

ベントナイト:エスベンNZ(ホージュン社製、平均差し渡し径16.4μm、平均厚さ50nm、アスペクト比330)

層状チタン酸カリウム:テラセスTF−SS(大塚化学社製、平均差し渡し径3μm、平均厚さ300nm、アスペクト比10)

酸化アルミニウム(アルミナ):AX3−32(マイクロン社製、平均差し渡し径4μm、平均厚さ4μm、アスペクト比1)

【0050】

<熱伝導性付与剤>

酸化マグネシウム(MgO):パイロキスマ5Q(協和化学工業社製)、パイロキスマ5Q−102(パイロキスマ5Q に対し、1重量%に相当するγ−グリシドキシ−プロピルトリメトキシシランで処理したシラン処理酸化マグネシウム)、パイロキスマ5Q−S(パイロキスマ5Qに対し、1重量%に相当するイソプロピルイソステアロイルチタネートで処理したしチタネート処理酸化マグネシウム)

酸化アルミニウム(アルミナ):AX3−32(マイクロン社製)

板状アルミナ:セラフ5μm(キンセイマテック社製)

窒化硼素(BN):UHP−S1(昭和電工社製)

窒化アルミニウム(AlN):FAN−f05(古河電子社製)

多糖類処理窒化アルミニウム(AlN多糖類表面処理品):FAN−f05A1(古河電子社製)

【0051】

得られた樹脂組成物について、以下のようにして物性を評価した。

【0052】

<熱伝導率の測定>

熱伝導率は、アルバック理工株式会社製の熱定数測定装置(TC−7000H)を用いて、成形体をレーザーフラッシュ法にて、室温、大気下で測定した。

【0053】

<流動性の測定>

流動性については、高化式フローテスターを用い、内径10nmのシリンダーの出口に、ダイ径1mm、長さ10mmのオリフィスを設置し、表1〜表5の欄外において示した所定の測定温度及び荷重の条件で測定を行った。樹脂組成物の粉砕試料を投入して、6分間静置した後に、出口から流れてくる樹脂の速度を測定した。流動性の悪いものについては、温度及び荷重を高くして測定している。

【0054】

<IZOD衝撃値の測定>

JIS K−7110に記載の試験法に従い、長さ64mm、幅12.7mm、厚み3.0mmの試験片をVノッチ加工し、IZOD衝撃試験機(東洋精機社製)で衝撃値(J/M)を測定した。

【0055】

<三次元構造と偏在の状態の評価>

得られた樹脂組成物の成形体の破断面を、走査型電子顕微鏡(SEM:日立ハイテクノロジーシリーズ社製、S−4800)で、海状構造及び島状構造を観察し、蛍光X線分析による元素マッピングで熱伝導性付与剤の偏在した状態を確認した。三次元構造及び海状構造の樹脂中における偏在を確認したものを「〇」とし、確認されなかったものを「×」とした。

【0056】

<表面層剥離の評価>

光学顕微鏡で成形体の表面を観察し、表面の層剥離状態を評価した。層剥離のあったものを「有り」とし、層剥離のなかったものを「無し」とした。

【0057】

(実施例1)

PPS(T−4P)19g、PA(CM1017)19g、ナノシ−ト化層状チタン酸2g、及び、MgO(パイロキスマ5Q)60gを予め混合し、二軸混練機LABO PLASOTMILL 4C150−01(東洋精機社製)のフィード口より投入した。シリンダー温度を300℃、回転数を100rpmとして10分間溶融混練することにより、目的の樹脂組成物を得た。この樹脂組成物を粉砕し、シリンダー温度290℃〜310℃、金型温度110℃〜130℃の条件で射出成形して、熱伝導測定片及びIZOD試験片を調製した。粉砕したペレットを用いて流動性を、また、それぞれの試験片を用い、熱伝導率、及び、IZOD衝撃値を測定した。同じ試験片を用い、走査型電子顕微鏡で、海・島状構造とMgOの偏在状況を、また、光学顕微鏡で成形体表面の層剥離状態を観察した。

【0058】

試験結果を表1に示した。

【0059】

(実施例2〜4及び比較例1〜5)

樹脂各成分及び相溶化剤を下記表1に示す割合で混合し、実施例1と同様に二軸混練機のフィード口より投入し、300℃、100rpmで10分間溶融混練することにより、目的の樹脂組成物を得た。この樹脂組成物をシリンダー温度290℃〜310℃、金型温度110℃〜130℃の条件で射出成形して熱伝導測定片、及びIZOD試験片を調製した。

【0060】

試験結果を表1に示した。

【0061】

【表1】

【0062】

相溶化剤としてナノシート化層状チタン酸を混合した実施例1〜3及びベントナイトを用いた実施例4のいずれにおいてもポリマーアロイの三次元構造が確認され、熱伝導付与剤の偏析が観察された。試験片表面層での層剥離は観察されなかった。一方、相溶化剤を用いなかった比較例1,6、及び、7、並びに、層状チタン酸カリウム、あるいは、アルミナが相溶化剤として十分作用しなかった比較例では、いずれもポリマーアロイの三次元構造は確認されず、熱伝導付与剤の偏析も認められなかった。また、いずれの試験片も表面層では層剥離が観察された。

【0063】

MgOを熱伝導性付与剤として使用した実施例1及び4では、比較例1に比べ、熱伝導率が1.3から1.5倍となり、流動性も1.4から1.5倍となることが確認された。アルミナを熱伝導性付与剤として使用した場合は流動性はやや劣るものの、熱伝導率は2倍以上となった。IZOD衝撃値は実施例と比較例において大きな差は認められなかった。

【0064】

(比較例6〜7及び参考例1〜3)

樹脂各成分及び相溶化剤を表2に示す割合で混合し、実施例1と同様の方法で目的の樹脂組成物を得た。この樹脂組成物を実施例1と同様の条件で射出成形して熱伝導測定片を調製した。

【0065】

試験結果を表2に示した。

【0066】

【表2】

【0067】

(実施例5)

PPS(T−4P)とナノシート化層状チタン酸を90.5/9.5重量%の割合で予め混合した後、ラボプラストミルで、10分間、300℃、100rpmで溶融混練することによりPPS/相溶化剤のマスターバッチを得た。一方、PA(CM1017)とMgO(パイロキスマ5Q)を24.0/76.0重量%の割合で予め混合した後、ラボプラストミルで、10分間、300℃、100rpmで溶融混練することで、PA/熱伝導付与剤のマスターバッチを得た。上記PPS/相溶化剤のマスターバッチとPA/熱伝導付与剤のマスターバッチを21/79重量%の割合で混合した後、ラボプラストミルで、10分間、300℃、100rpmで溶融混練することにより、目的の樹脂組成物を得た。この樹脂組成物を実施例1と同様の条件で射出成形して熱伝導測定片及びIZOD試験片を調製した。

【0068】

試験結果を表3に示した。

【0069】

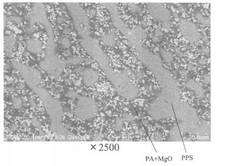

実施例5及び比較例1の射出成形品の破断面の、SEM観察写真を図1及び図2に示した。図1は実施例5の射出成形品の破断面を示し、図2は比較例1の射出成形品の破断面を示している。

【0070】

図1に示すように、実施例5の成形品破断面においては、黒っぽい部分がポリアミド(PA)の部分を示しており、白っぽい部分がポリフェニレンサルファイド(PPS)を示している。

【0071】

図1に示すように、PPSの部分は島状構造となっており、PAの部分は海状構造となっている。熱伝導性付与剤である酸化マグネシウム(MgO)は、白色の粒子として観察されており、海状構造の部分であるPAの部分に偏在していることがわかる。

【0072】

比較例1においては、図2に示すように、PPSの部分とPAの部分が明確に区別することができず、三次元網目構造が形成されていないことがわかる。また、白色の粒子として観察される酸化マグネシウム(MgO)も偏在しておらず、樹脂組成物全体に均一に分散した状態で含有されていることがわかる。

【0073】

表1と表3に示すように、実施例5と比較例1の熱伝導率を比較すると、実施例1は2.7W/mKであり、比較例1の1.3W/mKの約2倍の熱伝導率を有している。また、流動性は、実施例5及び比較例1で、それぞれ4.9cm3/秒及びと4.0cm3/秒であり、実施例5の方が成形性に優れていることがわかる。

【0074】

また、IZOD衝撃値は、実施例5が17.4J/Mであり、比較例1が17.8J/Mであり、実施例5及び比較例1は共にほぼ同程度であることがわかる。

【0075】

(実施例6〜9)

実施例5と同様の方法により、表3に示したPPSと相溶化剤のマスターバッチ及びPAと熱伝導付与剤のマスターバッチを調製し、各マスターバッチを実施例5と同様に溶融混合し、目的の樹脂組成物を得た。

【0076】

試験結果を表3に示す。

【0077】

【表3】

【0078】

(実施例10〜13)

実施例5と同様にPPSと相溶化剤96.6/3.4重量%のマスターバッチ、及び、PAと熱伝導性付与剤29.8/70.2重量%のマスターバッチを調製し、両マスターバッチを14.5/85.5重量%の比率で溶融混合することにより、目的の樹脂組成物を得た。この樹脂組成物を実施例1と同様の条件で射出成形して熱伝導測定片を調製した。

【0079】

試験結果を表4に示した。

【0080】

(比較例8)

PPS樹脂と実施例8で調製したPAと熱伝導性付与剤のマスターバッチ14.5/85.5重量%を溶融混合して樹脂組成物を得た。この樹脂組成物を実施例1と同様の条件で射出成形して熱伝導測定片を調製した。

【0081】

試験結果を表4に示した。

【0082】

【表4】

【0083】

(実施例14〜17)

各成分が最終的に表5に示す割合となるように、PPS/相溶化剤のマスターバッチ及びPA/熱伝導付与剤のマスターバッチを調製し、各マスターバッチの所定量を実施例5と同様に、ラボプラストミルで、10分間、300℃、100rpmで溶融混練することにより、目的の樹脂組成物を得た。

【0084】

また、実施例17では、PPSと相溶化剤、及び、PAと熱伝導性付与剤の両マスターバッチを混合する前に、所定量の板状アルミナ、AlN多糖類表面処理品及びメタブレンを加えて混合し、その後上記実施例と同様に溶融混練を行い、目的の樹脂組成物を得た。

得られた樹脂組成物を粉砕した後、上記実施例と同様の条件で射出成形して熱伝導測定片を調製した。

【0085】

試験結果を表5に示す。

【0086】

【表5】

【0087】

表3から表5に示すように、本発明に従う実施例においては、耐衝撃性などの機械的強度及び成形性等を低下させることなく、高い熱伝導率が得られることがわかる。

【図面の簡単な説明】

【0088】

【図1】本発明に従う実施例5の成形品の破断面を示す走査型電子顕微鏡写真。

【図2】比較例1の成形品の破断面を示す走査型電子顕微鏡写真。

【技術分野】

【0001】

本発明は、高い熱伝導率を有する高熱伝導性樹脂組成物及びその製造方法並びにその成形品に関するものである。

【背景技術】

【0002】

プラスチック材料は、その加工性、生産性及び形状の自由度から電気、電子、精密機器、自動車部品等の用途に有用であり、これらの分野に使用されていた金属材料に代わる材料として期待されている。しかしながら、プラスチック材料は、金属材料に比べて、熱伝導率が極めて低いことから、熱伝導性、放熱性に劣り、各種機器または設備から発生する熱によって、プラスチック材料からなる部品の軟化、溶融、劣化あるいは分解を起こす危険性がある。更には、蓄熱によって機器内部の他の部品に影響を及ぼす危険性も考えられるため、安全性及び信頼性の観点から、熱伝導性、放熱特性に優れた材料が求められている。特に、コンピューター制御が主流となっている、最近の自動車分野、電子電機分野では中央処理装置(CPU)等の発熱体からの放熱性は重要な課題となっている。

【0003】

プラスチック材料に熱伝導性、放熱性を付与する方法としては、金属または無機充填剤を添加する技術が知られている。プラスチック材料の熱伝導性の改良には、一般にはアルミナ、シリカ等の無機フィラーやカーボンファイバー、黒鉛、低融点合金等の熱伝導性材料をプラスチックに単独あるいは併用して配合することにより改良が試みられている。しかしながら、カーボンファイバー、黒鉛は導電性のため電気絶縁性が損なわれ使用できる用途が制限されている。

【0004】

一方、アルミナやシリカは電気絶縁体ではあるが、熱伝導率はそれほど大きくはなく、高熱伝導性を達成するためには樹脂に対し高い含有量で充填する必要があり、そのために粒子形状を変えたりして高密度充填が試みられている。しかしながら、高充填にすると樹脂の流動性が極端に悪くなり、コンパウンドや成型が難しくなる。この問題に対しても流動性を改善するために液晶ポリマーを添加するなどの試みがなされているが、成形のしやすさと成形品の機械物性を維持したまま、満足できる熱伝導性を付与することは困難な状況にある。

【0005】

特許文献1においては、ポリカーボネート系樹脂/熱可塑性シリコーン樹脂/高熱伝導性無機化合物よりなるポリマーアロイにおいて、熱可塑性シリコーン樹脂が連続相を形成しており、かつ高熱伝導性無機化合物を、ポリカーボネート系樹脂以外の相内に優先的に存在させた高熱伝導性熱可塑性樹脂組成物が開示されている。これにより、比較的少ない量の高熱伝導性無機化合物を添加するだけで、効率良く組成物の熱伝導率を向上させることができるとされている。

【0006】

特許文献2においては、スチレン単量体及び/または(メタ)アクリル系単量体を用いて合成される1種以上の熱可塑性樹脂/ポリアミド系樹脂/高熱伝導性無機化合物よりなるポリマーアロイにおいて、ポリアミド系樹脂が連続相を形成しており、かつ高熱伝導性無機化合物を、スチレン系単量体及び/または(メタ)アクリル系単量体を用いて構成された熱可塑性樹脂以外の相内に優先的に存在させた高熱伝導性熱可塑性樹脂組成物が開示されている。これにより、比較的少ない量の高熱伝導性無機化合物を添加するだけで効率良く組成物の熱伝導率を向上させることができると記載されている。

【0007】

しかしながら、これらの従来技術に提案された樹脂組成物では、特殊な樹脂に限られること、並びに、十分に高い熱伝導性を付与することができないという問題があった。

【特許文献1】特開2007−321138号公報

【特許文献2】特開2007−327010号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、耐衝撃性などの機械的強度及び成形性等を低下させることなく、高い熱伝導率が得られる高熱伝導性樹脂組成物及びその成形品を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、ポリフェニレンサルファイド系樹脂と、ポリアミド系樹脂と、これらの樹脂を相溶化するための相溶化剤と、熱伝導性を付与するための熱伝導性付与剤とを含み、ポリフェニレンサルファイド系樹脂及びポリアミド系樹脂のうちの一方の樹脂が島状構造を有し、他方の樹脂が海状構造を有する三次元網目構造が形成されており、熱伝導性付与剤が海状構造の樹脂中に偏在していることを特徴としている。

【0010】

本発明においては、ポリフェニレンサルファイド系樹脂及びポリアミド系樹脂のうちの一方の樹脂が島状構造を有し、他方の樹脂が海状構造を有する三次元網目構造が形成されており、熱伝導性付与剤が、海状構造の樹脂中に偏在している。このため、樹脂組成物全体に熱伝導性付与剤が分散している従来の場合に比べ、多量の熱伝導性付与剤を海状構造樹脂中に存在させることができるので、海状構造の樹脂中の熱伝導性を高めることができる。従って、三次元網目構造が形成されている樹脂組成物中の海状構造の部分に沿って熱を伝導させることができ、高い熱伝導性を樹脂組成物に付与することができる。

【0011】

本発明において用いる相溶化剤としては、層状チタン酸及び層状珪酸塩が挙げられる。

【0012】

相溶化剤としての層状チタン酸としては、層状チタン酸の層間に有機塩基性化合物を挿入することにより得られる、チタン酸の層状部分をナノシート化したナノシート化層状チタン酸が好ましく用いられる。層状チタン酸は、層状チタン酸塩を酸または温水で処理して得ることができる。

【0013】

層状チタン酸塩としては、一般式AxMyBzTi(2−(y+z))O4(式中、A及びBは互いに異なる1〜3価の金属を示し、BはTiの欠損部を示す。xは0<x<1.0を満たす正の実数であり、y及びzは0<y+z<1.0を満たす正の実数である。)で表されるものを挙げることができる。具体的には、例えば、K0.5−0.8Li0.27Ti1.73O4で表されるチタン酸リチウムカリウム、K0.2−00.7Mg0.4Ti1.6O3.7−3.95で表されるチタン酸マグネシウムカリウムリチウム及びK1.88−2.13Ti8.0O16.94−17.06で表されるチタン酸カリウムを挙げられる。

【0014】

層状チタン酸は、上述のように、層状チタン酸塩を、酸処理または温水で処理することにより得ることができる。このようにして得られた層状チタン酸に、層間膨張作用を有する有機塩基性化合物を作用させることにより、ナノシート化層状チタン酸を得ることができる。

【0015】

層間膨潤作用を有する有機塩基性化合物としては、ドデシルトリメチルアンモニウム塩、セチルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ジメチルジステアリルアンモニウム塩、ジメチルステアリルベンジルアンモニウム塩、ドデシルビス(2−ヒドロキシエチル)メチルアンモニウム塩、ジメチルジステアリルアンモニウム塩、ジメチルジデシルアンモニウム塩、トリメチルフェニルアンモニウム塩、ベンジルトリブチルアンモニウム塩等の4級アンモニウム塩、ブチルアミン、ペンチルアミン、ヘキシルアミン、オクチルアミン、ドデシルアミン、ステアリルアミン、ジペンチルアミン、ジオクチルアミン、2−エチルヘキシルアミンなどのアルキルアミンとこれらの塩、12−アミノドデカン酸等を挙げることができ、1種を単独で、または2種以上を併用することができる。

【0016】

相溶化剤としての層状珪酸塩としては、層状珪酸塩の層間に有機塩基性化合物を挿入することにより得られる、珪酸塩の層状部分をナノシート化したナノシート化層状珪酸塩が好ましく用いられる。本発明で使用できる層状珪酸塩鉱物としては、天然から産出されるもの、または人工の合成品であってもよく、特に限定されるものではないが、膨潤性及び劈開性を有するものが好ましい。例えば、カオリナイト、スメクタイト、ソーコナイト、モンモリロナイト、ベントナイト、サポナイト、ヘクトライト、フルオロヘクトライト、バイデライト、スチベンサイト、ノントロナイト、バーミキュライト、ハロイサイト、タルク、及びマイカ等が挙げられる。中でも、ベントナイトが好ましく使用できる。これらの層状珪酸塩は層間膨潤作用を有する有機塩基性化合物を作用させることによりナノシート化層状珪酸塩が得ることができる。

【0017】

層状珪酸塩の層間膨潤に使用される有機塩基性化合物は、層状チタン酸に使用される有機塩基性化合物が全て使用できる。中でもジメチルステアリルベンジルアンモニウム塩に

代表されるジメチルベンジルアルキルアンモニウム塩が幅広く利用できる。

【0018】

ポリフェニレンサルファイド系樹脂は、優れた耐熱性、難燃性、剛性、耐薬品性、電気絶縁性及び耐湿熱性などを有することから、エンジニアリングプラスチックスとして好適な性質を有しており、射出成形を中心として、各種電気、電子部品、機械部品及び自動車部品などの用途に広く使用されている。

【0019】

本発明で使用するポリフェニレンサルファイド系樹脂としては、式(1)で示される構造単位を主鎖に持つ重合体が挙げられる。

【0020】

【化1】

(式中、R1は炭素数6以下のアルキル基、アルコキシル基、フェニル基、カルボキシル基もしくはその金属塩、アミノ基、ニトロ基、及びフッ素、塩素、臭素等のハロゲン原子から選ばれる置換基であり、aは、0〜4の整数である。)

【0021】

また、単重合のほかに共重合体も用いることができる。例えば、その共重合体の構成単位としては、m−フェニレンサルファイド単位、o−フェニレンサルファイド単位、p、p’−ジフェニレンケトンサルファイド単位、p、p’−ジフェニレンケトンスルホサルファイド単位、p、p’−ビフェニレンサルファイド単位、p、p’−ジフェニレンメチレンサルファイド単位、p、p’−ジフェニレンクメニルサルファイド単位、ナフチルサルファイド単位等を挙げることができる。

【0022】

また、その分子構造は、線状構造、分岐構造、あるいは架橋構造のいずれでもよいが、好ましくはリニア型及び/またはセミリニア型である。

【0023】

一方、ポリアミド系樹脂は優れた耐衝撃性、耐薬品性を有することから強靱なエンジニアリングプラスチックスとして広く利用されている。流動性、成型性に優れているが、吸湿性、寸法安定性にやや難点がある。

【0024】

本発明で用いられるポリアミド系樹脂としては、例えば、4−ナイロン、6−ナイロン、6,6−ナイロン、4,6−ナイロン、6,10−ナイロン、6,12−ナイロン、11−ナイロン等の脂肪族ナイロンや、6T−PA,9T−PA、MXD6−ナイロン等の芳香族ナイロン等を挙げることができる。

【0025】

ポリフェニレンサルファイド系樹脂とポリアミド系樹脂の混合割合は、特に制限はなく、重量比で95:5〜5:95の範囲で自由に選択できる。

【0026】

本発明において使用される熱伝導性付与剤としては、公知のものが広く使用できる。例えば、酸化アルミニウム(Al2O3)、窒化硼素(BN)、酸化マグネシウム(MgO)、窒化アルミニウム(AlN)、酸化亜鉛(ZnO)、シリコンカーバイド(SiC)、ダイアモンドが挙げられる。なかでも、酸化マグネシウム(MgO)、酸化アルミニウム(Al2O3)、窒化アルミニウム(AlN)、窒化硼素(BN)が、好ましく使用できる。

【0027】

これらの熱伝導性付与剤はそのままでも使用できるが、樹脂との親和性を高める目的で予め表面処理をしてから使用してもよい。本目的に使用できる表面処理剤としては、特に制限は無く公知のものを用いる事ができるが、具体的にはシラン系カップリング剤、及び、チタネート系カップリング剤が使用できる。

【0028】

シラン系カップリング剤としては、例えば、γ−メルカプト−プロピル−トリメトキシシラン、2−スチリル−エチル−トリメトキシシラン、N−β−(アミノエチル)γ−アミノ−プロピル−トリメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチル−トリメトキシシラン、γ−アミノプロピル−トリメトキシシラン、γ−グリシドキシ−プロピルトリメトキシシラン、フェニルトリメトキシシラン、メチルジメトキシシラン及び3−イソシアネートプロピルトリエトキシシラン等が挙げられる。これらを単独、もしくは2種類以上を混合して用いることも可能である。

【0029】

チタネート系カップリング剤としては、例えば、イソプロピルトリイソステアロイルチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリ(ジオクチルパイロフォスフェート)チタネート、イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルトリ(N,N−ジアミノエチル)チタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルイソステアロイルジアクリルチタネート、イソプロピルトリ(ジオクチルフォスフェート)チタネート、イソプロピルトリクミルフェニルチタネート、テトライソプロピルビス(ジオクチルフォスフェート)チタネート、テトラオクチルビス(ジトリデシルフォスフェート)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジトリデシル)フォスフェートチタネート、ビス(ジオクチルパイロフォスフェート)オキシアセテートチタネート、ビス(ジオクチルパイロフォスフェート)エチレンチタネート等が挙げられる。

【0030】

これらの表面処理剤は熱伝導性付与剤に対し、0.1〜3.0重量%の範囲で処理すればよい。表面処理剤の処理量が不足すると、樹脂と熱伝導性付与剤との親和性効果が不十分となり、処理量が過多となると、熱伝導性付与剤同士が凝集し、分散性に問題が生じる。

【0031】

熱伝導性付与剤は上記のものを単独でも使用できるが、複数の付与剤を組み合わせて使用することも可能である。

【0032】

本発明の樹脂組成物においては、本発明の効果を損なわない範囲において、ガラス繊維、カーボン繊維、チタン酸カリウム繊維のような補強剤、アクリル変性PTFE、分散助剤、可塑剤、結晶核剤、剥離剤、着色防止剤、酸化防止剤、熱安定剤、滑剤、紫外線防止剤、着色剤、タフ化剤、帯電防止剤などの添加剤を添加することができる。

【0033】

本発明において、相溶化剤の配合割合は、三次元網目構造が形成される量であれば、特に制限されるものではないが、ポリフェニレンサルファイド系樹脂、ポリアミド系樹脂、及び相溶化剤の合計量中において、1〜10重量%の範囲が好ましく、さらに好ましくは、1〜5重量%の範囲である。相溶化剤の配合量が少な過ぎると、三次元網目構造が形成されない場合がある。また、相溶化剤の配合量が多過ぎると、配合した相溶化剤が凝集し、海状構造の樹脂が連続した三次元網目構造が形成されない場合がある。

【0034】

本発明において、熱伝導性付与剤の配合量は、特に限定されるものではないが、良好な溶融流動性と、高い熱伝導性の観点からは、相溶化剤を含む混合樹脂100重量部に対して、5〜2000重量部の範囲であることが好ましく、40〜400重量部の範囲であることがさらに好ましく、60〜250重量部の範囲であることが特に好ましい。熱伝導性付与剤の配合量が少ないと、十分な熱伝導性が得られない場合がある。熱伝導性付与剤の配合量が多過ぎると、ポリマーアロイとして求められる機械的特性が得られず、また流動性が悪くなり、成形できなくなるおそれがある。

【0035】

本発明の樹脂組成物は、所定量のポリフェニレンサルファイド系樹脂及びポリアミド系樹脂と、所定量の相溶化剤及び熱伝導性付与剤を溶融混練することにより製造することができる。

【0036】

溶融混練方法としては、特に、制限は無く、樹脂が溶融状態にある条件下で機械的な剪断を行うことができれば良い。具体的な混練装置としてはサイドフィーダー付きの混練機、特に二軸押出機が好ましい。また、溶融混練時に発生する水分や低分子量揮発成分を除去する目的でベント口を設けることが好ましい。

【0037】

サイドフィーダー付きの二軸押出機を用いる場合はポリフェニレンサルファイド系樹脂とポリアミド系樹脂を予め混合し、押出機の上流側のフィード口から供給し、ポリマーアロイ相溶剤と高熱伝導性フィラーを下流フィード口から同時に、または、順次投入する方法や、ポリフェニレンサルファイド系樹脂とポリアミド系樹脂、及びポリマーアロイ相溶化剤を混合したものを押出機の上流側フィード口から供給し、高熱伝導性フィラーを下流フィード口から投入する方法がある。押出機のスクリューアレンジにも特に制限はないが、ポリマー同士が十分に分散し、相溶性を向上させるために、ニーディングゾーンを設けることが望ましい。

【0038】

また、一方の樹脂と相溶化剤を予め溶融混練したものを、もう一方の樹脂と溶融混合したものに、熱伝導付与剤を添加し混練してもよい。さらには、一方の樹脂に相溶化剤を、もう一方の樹脂に熱伝導付与剤を予め溶融混合させたマスターバッチを溶融混合しても得られる。具体的には、ポリフェニレンサルファイド系樹脂と相溶化剤を予め溶融混合して調製した第1のマスターバッチ、及び、ポリアミド系樹脂と熱伝導性付与剤を予め溶融混合して調製した第2のマスターバッチを準備し、これらを溶融混合することにより高熱伝導性樹脂組成物が得られる。

【0039】

本発明の製造方法は、上記方法により本発明の高熱伝導性樹脂組成物を製造する方法であり、ポリフェニレンサルファイド系樹脂に相溶化剤を混合した第1のマスターバッチを調製する工程と、ポリアミド系樹脂に熱伝導性付与剤を混合した第2のマスターバッチを調製する工程と、第1のマスターバッチと第2のマスターバッチを溶融混練する工程とを備えることを特徴としている。

【0040】

本発明の製造方法によれば、より容易に本発明における三次元網目構造を形成することができ、より高い熱伝導性を樹脂組成物に付与することができる。

【0041】

本発明における三次元網目構造は、例えば、樹脂組成物の成形品の破断面を走査型電子顕微鏡(SEM)で観察することにより確認することができる。また、三次元網目構造の海状構造の樹脂中に熱伝導性付与剤が偏在している状態は、SEM観察と元素分析により、確認することができる。

【0042】

また、本発明の成形品の表面剥離の状態は、光学顕微鏡で観察することにより、確認することができる。

【発明の効果】

【0043】

本発明によれば、耐衝撃性などの機械的強度及び成形性等を低下させることなく、高い熱伝導率が得られる樹脂組成物とすることができる。

【発明を実施するための最良の形態】

【0044】

以下、実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例によって何ら限定されるものではなく、その要旨を変更しない範囲において適宜変更可能である。

【0045】

以下に示す実施例及び比較例において用いた材料を、以下に示す。

【0046】

<樹脂>

ポリフェニレンサルファイド(PPS):フォートロンW214A及びW203A(ポリプラスチックス社製)、T−4P(大日本インキ社製)

ポリイミド(PA):アミランCM1017及びCM1026(6−ナイロン、東レ社製))

【0047】

<相溶化剤>

ナノシート化層状チタン酸は、以下のようにして調製したものを用いた。

【0048】

(ナノシート化層状チタン酸の調製)

混合した炭酸カリウム、炭酸リチウム及び、二酸化チタンを1050℃で焼成した後、純水に浸積・撹拌して解洗した。得られた層状チタン酸リチウムカリウムの水スラリーに10%硫酸水溶液を加えてpHを7.0に調整した。固形分を分離・水洗し、乾燥後、600℃で12時間焼成した。得られた層状チタン酸塩を脱イオン水に分散し、塩酸酸性として撹拌した後、分離・水洗して層状チタン酸を得た。この層状チタン酸を脱イオン水に分散し、80℃で加熱撹拌しながら、ステアリルジメチルベンジルアンモニウムクロライド水溶液を添加した。1時間加熱撹拌後、濾集し、水洗・乾燥してナノシート化層状チタン酸を得た。得られたナノシート化層状チタンは平均差し渡し径10μm、平均厚み50nmであった。

【0049】

ベントナイト:エスベンNZ(ホージュン社製、平均差し渡し径16.4μm、平均厚さ50nm、アスペクト比330)

層状チタン酸カリウム:テラセスTF−SS(大塚化学社製、平均差し渡し径3μm、平均厚さ300nm、アスペクト比10)

酸化アルミニウム(アルミナ):AX3−32(マイクロン社製、平均差し渡し径4μm、平均厚さ4μm、アスペクト比1)

【0050】

<熱伝導性付与剤>

酸化マグネシウム(MgO):パイロキスマ5Q(協和化学工業社製)、パイロキスマ5Q−102(パイロキスマ5Q に対し、1重量%に相当するγ−グリシドキシ−プロピルトリメトキシシランで処理したシラン処理酸化マグネシウム)、パイロキスマ5Q−S(パイロキスマ5Qに対し、1重量%に相当するイソプロピルイソステアロイルチタネートで処理したしチタネート処理酸化マグネシウム)

酸化アルミニウム(アルミナ):AX3−32(マイクロン社製)

板状アルミナ:セラフ5μm(キンセイマテック社製)

窒化硼素(BN):UHP−S1(昭和電工社製)

窒化アルミニウム(AlN):FAN−f05(古河電子社製)

多糖類処理窒化アルミニウム(AlN多糖類表面処理品):FAN−f05A1(古河電子社製)

【0051】

得られた樹脂組成物について、以下のようにして物性を評価した。

【0052】

<熱伝導率の測定>

熱伝導率は、アルバック理工株式会社製の熱定数測定装置(TC−7000H)を用いて、成形体をレーザーフラッシュ法にて、室温、大気下で測定した。

【0053】

<流動性の測定>

流動性については、高化式フローテスターを用い、内径10nmのシリンダーの出口に、ダイ径1mm、長さ10mmのオリフィスを設置し、表1〜表5の欄外において示した所定の測定温度及び荷重の条件で測定を行った。樹脂組成物の粉砕試料を投入して、6分間静置した後に、出口から流れてくる樹脂の速度を測定した。流動性の悪いものについては、温度及び荷重を高くして測定している。

【0054】

<IZOD衝撃値の測定>

JIS K−7110に記載の試験法に従い、長さ64mm、幅12.7mm、厚み3.0mmの試験片をVノッチ加工し、IZOD衝撃試験機(東洋精機社製)で衝撃値(J/M)を測定した。

【0055】

<三次元構造と偏在の状態の評価>

得られた樹脂組成物の成形体の破断面を、走査型電子顕微鏡(SEM:日立ハイテクノロジーシリーズ社製、S−4800)で、海状構造及び島状構造を観察し、蛍光X線分析による元素マッピングで熱伝導性付与剤の偏在した状態を確認した。三次元構造及び海状構造の樹脂中における偏在を確認したものを「〇」とし、確認されなかったものを「×」とした。

【0056】

<表面層剥離の評価>

光学顕微鏡で成形体の表面を観察し、表面の層剥離状態を評価した。層剥離のあったものを「有り」とし、層剥離のなかったものを「無し」とした。

【0057】

(実施例1)

PPS(T−4P)19g、PA(CM1017)19g、ナノシ−ト化層状チタン酸2g、及び、MgO(パイロキスマ5Q)60gを予め混合し、二軸混練機LABO PLASOTMILL 4C150−01(東洋精機社製)のフィード口より投入した。シリンダー温度を300℃、回転数を100rpmとして10分間溶融混練することにより、目的の樹脂組成物を得た。この樹脂組成物を粉砕し、シリンダー温度290℃〜310℃、金型温度110℃〜130℃の条件で射出成形して、熱伝導測定片及びIZOD試験片を調製した。粉砕したペレットを用いて流動性を、また、それぞれの試験片を用い、熱伝導率、及び、IZOD衝撃値を測定した。同じ試験片を用い、走査型電子顕微鏡で、海・島状構造とMgOの偏在状況を、また、光学顕微鏡で成形体表面の層剥離状態を観察した。

【0058】

試験結果を表1に示した。

【0059】

(実施例2〜4及び比較例1〜5)

樹脂各成分及び相溶化剤を下記表1に示す割合で混合し、実施例1と同様に二軸混練機のフィード口より投入し、300℃、100rpmで10分間溶融混練することにより、目的の樹脂組成物を得た。この樹脂組成物をシリンダー温度290℃〜310℃、金型温度110℃〜130℃の条件で射出成形して熱伝導測定片、及びIZOD試験片を調製した。

【0060】

試験結果を表1に示した。

【0061】

【表1】

【0062】

相溶化剤としてナノシート化層状チタン酸を混合した実施例1〜3及びベントナイトを用いた実施例4のいずれにおいてもポリマーアロイの三次元構造が確認され、熱伝導付与剤の偏析が観察された。試験片表面層での層剥離は観察されなかった。一方、相溶化剤を用いなかった比較例1,6、及び、7、並びに、層状チタン酸カリウム、あるいは、アルミナが相溶化剤として十分作用しなかった比較例では、いずれもポリマーアロイの三次元構造は確認されず、熱伝導付与剤の偏析も認められなかった。また、いずれの試験片も表面層では層剥離が観察された。

【0063】

MgOを熱伝導性付与剤として使用した実施例1及び4では、比較例1に比べ、熱伝導率が1.3から1.5倍となり、流動性も1.4から1.5倍となることが確認された。アルミナを熱伝導性付与剤として使用した場合は流動性はやや劣るものの、熱伝導率は2倍以上となった。IZOD衝撃値は実施例と比較例において大きな差は認められなかった。

【0064】

(比較例6〜7及び参考例1〜3)

樹脂各成分及び相溶化剤を表2に示す割合で混合し、実施例1と同様の方法で目的の樹脂組成物を得た。この樹脂組成物を実施例1と同様の条件で射出成形して熱伝導測定片を調製した。

【0065】

試験結果を表2に示した。

【0066】

【表2】

【0067】

(実施例5)

PPS(T−4P)とナノシート化層状チタン酸を90.5/9.5重量%の割合で予め混合した後、ラボプラストミルで、10分間、300℃、100rpmで溶融混練することによりPPS/相溶化剤のマスターバッチを得た。一方、PA(CM1017)とMgO(パイロキスマ5Q)を24.0/76.0重量%の割合で予め混合した後、ラボプラストミルで、10分間、300℃、100rpmで溶融混練することで、PA/熱伝導付与剤のマスターバッチを得た。上記PPS/相溶化剤のマスターバッチとPA/熱伝導付与剤のマスターバッチを21/79重量%の割合で混合した後、ラボプラストミルで、10分間、300℃、100rpmで溶融混練することにより、目的の樹脂組成物を得た。この樹脂組成物を実施例1と同様の条件で射出成形して熱伝導測定片及びIZOD試験片を調製した。

【0068】

試験結果を表3に示した。

【0069】

実施例5及び比較例1の射出成形品の破断面の、SEM観察写真を図1及び図2に示した。図1は実施例5の射出成形品の破断面を示し、図2は比較例1の射出成形品の破断面を示している。

【0070】

図1に示すように、実施例5の成形品破断面においては、黒っぽい部分がポリアミド(PA)の部分を示しており、白っぽい部分がポリフェニレンサルファイド(PPS)を示している。

【0071】

図1に示すように、PPSの部分は島状構造となっており、PAの部分は海状構造となっている。熱伝導性付与剤である酸化マグネシウム(MgO)は、白色の粒子として観察されており、海状構造の部分であるPAの部分に偏在していることがわかる。

【0072】

比較例1においては、図2に示すように、PPSの部分とPAの部分が明確に区別することができず、三次元網目構造が形成されていないことがわかる。また、白色の粒子として観察される酸化マグネシウム(MgO)も偏在しておらず、樹脂組成物全体に均一に分散した状態で含有されていることがわかる。

【0073】

表1と表3に示すように、実施例5と比較例1の熱伝導率を比較すると、実施例1は2.7W/mKであり、比較例1の1.3W/mKの約2倍の熱伝導率を有している。また、流動性は、実施例5及び比較例1で、それぞれ4.9cm3/秒及びと4.0cm3/秒であり、実施例5の方が成形性に優れていることがわかる。

【0074】

また、IZOD衝撃値は、実施例5が17.4J/Mであり、比較例1が17.8J/Mであり、実施例5及び比較例1は共にほぼ同程度であることがわかる。

【0075】

(実施例6〜9)

実施例5と同様の方法により、表3に示したPPSと相溶化剤のマスターバッチ及びPAと熱伝導付与剤のマスターバッチを調製し、各マスターバッチを実施例5と同様に溶融混合し、目的の樹脂組成物を得た。

【0076】

試験結果を表3に示す。

【0077】

【表3】

【0078】

(実施例10〜13)

実施例5と同様にPPSと相溶化剤96.6/3.4重量%のマスターバッチ、及び、PAと熱伝導性付与剤29.8/70.2重量%のマスターバッチを調製し、両マスターバッチを14.5/85.5重量%の比率で溶融混合することにより、目的の樹脂組成物を得た。この樹脂組成物を実施例1と同様の条件で射出成形して熱伝導測定片を調製した。

【0079】

試験結果を表4に示した。

【0080】

(比較例8)

PPS樹脂と実施例8で調製したPAと熱伝導性付与剤のマスターバッチ14.5/85.5重量%を溶融混合して樹脂組成物を得た。この樹脂組成物を実施例1と同様の条件で射出成形して熱伝導測定片を調製した。

【0081】

試験結果を表4に示した。

【0082】

【表4】

【0083】

(実施例14〜17)

各成分が最終的に表5に示す割合となるように、PPS/相溶化剤のマスターバッチ及びPA/熱伝導付与剤のマスターバッチを調製し、各マスターバッチの所定量を実施例5と同様に、ラボプラストミルで、10分間、300℃、100rpmで溶融混練することにより、目的の樹脂組成物を得た。

【0084】

また、実施例17では、PPSと相溶化剤、及び、PAと熱伝導性付与剤の両マスターバッチを混合する前に、所定量の板状アルミナ、AlN多糖類表面処理品及びメタブレンを加えて混合し、その後上記実施例と同様に溶融混練を行い、目的の樹脂組成物を得た。

得られた樹脂組成物を粉砕した後、上記実施例と同様の条件で射出成形して熱伝導測定片を調製した。

【0085】

試験結果を表5に示す。

【0086】

【表5】

【0087】

表3から表5に示すように、本発明に従う実施例においては、耐衝撃性などの機械的強度及び成形性等を低下させることなく、高い熱伝導率が得られることがわかる。

【図面の簡単な説明】

【0088】

【図1】本発明に従う実施例5の成形品の破断面を示す走査型電子顕微鏡写真。

【図2】比較例1の成形品の破断面を示す走査型電子顕微鏡写真。

【特許請求の範囲】

【請求項1】

ポリフェニレンサルファイド系樹脂と、ポリアミド系樹脂と、これらの樹脂を相溶化するための相溶化剤と、熱伝導性を付与するための熱伝導性付与剤とを含み、

ポリフェニレンサルファイド系樹脂及びポリアミド系樹脂のうちの一方の樹脂が島状構造を有し、他方の樹脂が海状構造を有する三次元網目構造が形成されており、熱伝導性付与剤が海状構造の樹脂中に偏在していることを特徴とする高熱伝導性樹脂組成物。

【請求項2】

相溶化剤が、層状チタン酸及び層状珪酸塩のうちの少なくとも1種であることを特徴とする請求項1に記載の高熱伝導性樹脂組成物。

【請求項3】

熱伝導性付与剤が、金属酸化物及び/または金属窒化物であることを特徴とする請求項1または2に記載の高熱伝導性樹脂組成物。

【請求項4】

熱伝導性付与剤が、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、及び窒化硼素から選ばれる少なくとも1種であることを特徴とする請求項3に記載の高熱伝導性樹脂組成物。

【請求項5】

熱伝導性付与剤が、表面処理されていることを特徴とする請求項3または4に記載の高熱伝導性樹脂組成物。

【請求項6】

請求項1〜5のいずれか1項に記載の高熱伝導性樹脂組成物を製造する方法であって、

ポリフェニレンサルファイド系樹脂に相溶化剤を混合した第1のマスターバッチを調製する工程と、

ポリアミド系樹脂に熱伝導性付与剤を混合した第2のマスターバッチを調製する工程と、

第1のマスターバッチと第2のマスターバッチを溶融混練する工程とを備えることを特徴とする高熱伝導性樹脂組成物の製造方法。

【請求項7】

請求項1〜5のいずれか1項に記載の樹脂組成物を成形したことを特徴とする成形品。

【請求項1】

ポリフェニレンサルファイド系樹脂と、ポリアミド系樹脂と、これらの樹脂を相溶化するための相溶化剤と、熱伝導性を付与するための熱伝導性付与剤とを含み、

ポリフェニレンサルファイド系樹脂及びポリアミド系樹脂のうちの一方の樹脂が島状構造を有し、他方の樹脂が海状構造を有する三次元網目構造が形成されており、熱伝導性付与剤が海状構造の樹脂中に偏在していることを特徴とする高熱伝導性樹脂組成物。

【請求項2】

相溶化剤が、層状チタン酸及び層状珪酸塩のうちの少なくとも1種であることを特徴とする請求項1に記載の高熱伝導性樹脂組成物。

【請求項3】

熱伝導性付与剤が、金属酸化物及び/または金属窒化物であることを特徴とする請求項1または2に記載の高熱伝導性樹脂組成物。

【請求項4】

熱伝導性付与剤が、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、及び窒化硼素から選ばれる少なくとも1種であることを特徴とする請求項3に記載の高熱伝導性樹脂組成物。

【請求項5】

熱伝導性付与剤が、表面処理されていることを特徴とする請求項3または4に記載の高熱伝導性樹脂組成物。

【請求項6】

請求項1〜5のいずれか1項に記載の高熱伝導性樹脂組成物を製造する方法であって、

ポリフェニレンサルファイド系樹脂に相溶化剤を混合した第1のマスターバッチを調製する工程と、

ポリアミド系樹脂に熱伝導性付与剤を混合した第2のマスターバッチを調製する工程と、

第1のマスターバッチと第2のマスターバッチを溶融混練する工程とを備えることを特徴とする高熱伝導性樹脂組成物の製造方法。

【請求項7】

請求項1〜5のいずれか1項に記載の樹脂組成物を成形したことを特徴とする成形品。

【図1】

【図2】

【図2】

【公開番号】特開2009−263476(P2009−263476A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−113662(P2008−113662)

【出願日】平成20年4月24日(2008.4.24)

【出願人】(000206901)大塚化学株式会社 (55)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月24日(2008.4.24)

【出願人】(000206901)大塚化学株式会社 (55)

【Fターム(参考)】

[ Back to top ]