高熱伝導性水硬性複合物並びに同複合物を用いたコンクリート成型体及び構造体

【課題】 耐久性および強度に富み、採暖機能、融雪機能を有するコンクリート成型体及びコンクリート構造体を提供する。

【解決手段】 高空隙率水硬性複合物内に内包された空隙に、鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む前記高熱伝導率粉状体を含む充填材を所定形状の型枠内に充填してコンクリート成型体を製造する。成型体として、踏石部21と、踏石部21の下面に形成された踏石部21の底面積より小さい根状部22とが一体してなる踏石20等に適用される。

【解決手段】 高空隙率水硬性複合物内に内包された空隙に、鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む前記高熱伝導率粉状体を含む充填材を所定形状の型枠内に充填してコンクリート成型体を製造する。成型体として、踏石部21と、踏石部21の下面に形成された踏石部21の底面積より小さい根状部22とが一体してなる踏石20等に適用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高熱伝導性水硬性複合物に関し、天然黒鉛または人造黒鉛を微粉砕した粉末状体を混合材料として用い、床面の大面積の施工に適し、また、融雪機能を有するコンクリート二次製品の製造にも適した、耐久性および強度に富む高熱伝導性水硬性複合物及び同複合物を用いた採暖機能、融雪機能を有するコンクリート成型体及びコンクリート構造体に関する。

【背景技術】

【0002】

黒鉛(グラファイト)は、優れた熱伝導性を有することから、コンクリート等に混合することで、使用するコンクリートの熱伝導率を高めることができる。このコンクリートを用いたコンクリート成型体(コンクリート2次製品)は利用範囲が広く、需要も多い。たとえば融雪を必要とする道路、地面の熱を下部に逃がすクールアイランド手法を実現するためには、熱伝導率が高く、耐久性に富むコンクリートを広い面積に打設できたり、またコンクリート成型体として、安価で大量に混練・打設し供給する技術が望まれる。このような技術的な要請に対する関連発明として、従来、高温に曝される耐火性モルタル部材や、積雪地域のコンクリート構造物に埋設される伝熱部材として利用されてきている(特許文献1,特許文献2参照)。

【0003】

特許文献1には、耐火性混合原料92〜97質量%、燐状黒鉛を3〜8質量%の混合物を、所定の樹脂バインダ等で一体化させてなる耐火性モルタル材が開示されている。この耐火性モルタル材において、燐状黒鉛は耐火性モルタル材に応力が加わった場合にも所定の可塑性を確保するため、溶鋼の浸潤を防止するシール効果を奏する。

【0004】

特許文献2に開示された発熱プレキャストコンクリート路板、発熱現場打ちコンクリート路盤は、黒鉛(グラファイト)が粗骨材を兼ね、さらに補強材を兼ねるカーボン短繊維を加えた構造からなり、カーボン短繊維に通電することで、グラファイト粗骨材の発熱を促進させることも考慮されている。

【0005】

【特許文献1】特開平9−183671号公報

【特許文献2】特開2003−193413公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に示した耐火性モルタル材では、熱硬化性樹脂・脂肪族多価アルコール混合物からなるバインダが必須であり、またそのバインダの選定、調製が難しく、現場での対応が難しいという問題がある。

【0007】

さらに、特許文献2に記載されたコンクリート路盤等では、グラファイトを発熱させるための通電手段としてカーボン短繊維等が必要であるため、広範囲での路盤を対象とした施工を行うのが困難な上、完成後においても通電設備等の維持が広範囲にわたるため、維持費が膨大になるおそれがある。

【0008】

加えて、一般に、従来、鱗状黒鉛微粉末を配合したコンクリートに代表される水硬性複合物は、コンクリート自体の熱伝導率を高めることはできるが、施工面における材料の選定が難しく、たとえば用いる各種のバインダに対する水量の調整も施工面、強度面での仕様を満たすのが難しい。特に、施工面においては、バインダの水量が少ない場合には、ミキサで混練りして現場打ちしたり、型枠打設するような通常のコンクリート打設方法による製造困難であった。また、この水硬性複合物を融雪機能を持たせた各種のコンクリート二次製品として使用することにより、特許文献2に開示された路盤状の構造体に比べ、同等の融雪機能を得られ、かつ施工が容易な成型体を敷設する等の施工により、融雪構造が実現できれば、簡単な構造、容易な施工によって、高い採暖、融雪効果が得られる。

【0009】

そこで、本発明の目的は、このような実状に鑑み、従来の技術が有する問題点を解消し、熱伝導率が高く、所要する強度と耐久性を満足し、床面、路面等の大面積での施工に適した熱伝導率が高い水硬性複合物と、融雪機能を有するコンクリート二次製品としてのコンクリート成型体及びこれを用いたコンクリート構造体を提供することにある。

【課題を解決するための手段】

【0010】

水硬性複合物に鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む高熱伝導率粉状体を混合して製造したことを特徴とする。

【0011】

また、高空隙率水硬性複合物内に内包された空隙に、鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む前記高熱伝導率粉状体を含む充填材を充填してなることを特徴とする。

【0012】

このとき、前記高熱伝導率粉状体は、前記人工黒鉛、天然黒鉛又は破砕物から得る黒鉛微粉末に、マグネシア、アルミナ、アルミニウム、炭素、金属の粉状体のうち、少なくとも1種類以上を加えて構成することが好ましい。

【0013】

また、前記高空隙率水硬性複合物は、空隙率が5%以上とすることが好ましい。

【0014】

上述の高熱伝導率水硬性複合物を用いた成型体として、鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む高熱伝導率粉状体を混合してなる水硬性複合物を、所定形状の型枠内に充填して製造されたことを特徴とする。

【0015】

前記型枠は、踏石部と、該踏石部の下面に形成された前記踏石部の底面積より小さい根状部とが一体して構成することが好ましい。

【0016】

前記踏石部は、扁平円板形状をなし、また前記根状部は、細長円筒形状をなし、前記踏石部と一体成形され、あるいは前記根状部は、下端が頂点となる円錐形状をなし、前記踏石部と一体成形されることが好ましい。

【0017】

前記踏石部と根状部とに高熱伝導性を有する補強材を埋設する等、設けることが好ましい。

【0018】

前記踏石部にヒーターを埋設することも好ましい。また、前記踏石部の底面または根状部の外周面を断熱材で被覆することも好ましい。

【0019】

前記コンクリート成型体を用いた構造体として、前記根状部の下端が地中に連続して設けられた熱源または熱源から延長された熱伝導体に接触するように、前記コンクリート成型体の前記踏石部表面が地表面に所定間隔をあけて連続して露出するように地中に埋設され、地表面が歩道ないし路面を構成することを特徴とする。

【0020】

また、前記コンクリート成型体の前記踏石部が所定間隔をあけて連続して露出するように敷設された地表面の、前記踏石部以外の地表面に所定層厚の高熱伝導率材料が舗設され、床面、歩道または路面を構成することを特徴とする。

【0021】

コンクリート打設に際し、真空脱水締めにより打設表面から所定深さまでの水分の一部を脱水圧密し、コンクリート表面の緻密化を行うことが好ましい。

【発明の効果】

【0022】

上述したように本発明によれば、歩道や路面のように、大面積の施工に適し、また、採暖や融雪機能を有する耐久性および強度に富む高熱伝導性水硬性複合物を提供でき、この水硬性複合物をコンクリート二次製品の製造に適用することにより、採暖機能、融雪機能を有する耐久性のある踏石等のコンクリート成型体や踏石を複数個、連続して敷設することで、歩道、路面として採暖機能、融雪機能を有するコンクリート構造体を提供できるという効果を奏する。

【発明を実施するための最良の形態】

【0023】

以下、本発明の高熱伝導性水硬性複合物、並びにこれを用いたコンクリート成型体及びコンクリート構造体を実施するための最良の形態として、以下の実施例について、添付図面を参照して説明する。

【実施例】

【0024】

[高熱伝導率水硬性複合物の構成、製造]

以下、本発明の実施例で製造される高熱伝導率水硬性複合物について説明する。

本発明では、硬化時に水硬性複合物のマトリックスを構成する結合材としてセメントを使用する。セメント種類としては、普通ポルトランドセメント、早強ポルトランドセメント、超早強セメント、混合セメント、アルミナセメント、ジェットセメントなどを適宜用いることができる。必要に応じて白色セメントに着色剤を用いたカラーセメントすることも可能である。

【0025】

また、熱伝導性を高めるために混和する材料として、高熱伝導率粉体を用いる。この高熱伝導率粉体は主成分として、グラファイト(以下、黒鉛)を使用する。黒鉛は、天然黒鉛としての鱗状黒鉛、塊状黒鉛、土状黒鉛、あるいは人造黒鉛を使用し、その粒径は、0.1〜5.0mm程度の砂状粉末から比表面積6,000cm2/g程度の微粒末を使用することができる。この黒鉛としては、純正品の他、乾電池や耐火物鋳物などを破砕して粉砕して得た所定品質の確保されたリサイクル品を利用することもできる。さら黒鉛に粉状体、顆粒状、粗骨材程度の粒径までの炭化ケイ素、マグネシア、アルミナ、アルミニウム等を加えて、熱伝導率を高めるとともに、硬化物の質量を増加させ、耐久性を向上させることも好ましい。

【0026】

また、水硬性複合物としてのコンクリート成型体は、使用骨材の粒径調整により、5〜20%程度の高空隙率の硬化物を製造することが好ましい。また、高空隙率を確保するためには、その骨格体として、セラミックスや金属板等の加工部材によって、あらかじめハニカム構造等を構成するようにしてもより。また、水硬性複合物としてのコンクリート成型体に加えて、アスファルト複合物、熱硬化性樹脂、熱可塑性樹脂等による骨格体を形成し、この骨格体で形成された空隙に、ペースト状の高熱伝導率粉体をベースとモルタルやグラウトを上述の骨格体に充填することで、複合構造材で構成された高空隙率水硬性複合物所定形状に成形でき、各種形状の成型体を製造することができる。

【0027】

本発明に用いる高空隙率成型体と複合物は、空隙率が大きいほど、高熱伝導率粉体をベースとした材料を充填し易く、より高い熱伝導率を得ることができる。充填態様としては、材料を流れ易いペースト状にすることで、空隙を確実に充填することができる。骨格体の空隙率としては5%以上の空隙を有する場合、高熱伝導率粉体を充填した効果が現れるが、施工を考慮した場合、15%以上であることが好ましい。

【0028】

本発明に用いる鱗状黒鉛や土状黒鉛の天然黒鉛、人造黒鉛、乾電池や耐火物鋳物の破砕物から得る黒鉛の粉末や微粒末は、所定粒径に圧縮成形し、あるいは圧縮成形後、所定粒径に破砕して用いることも可能である。このため、水硬性複合物のコンクリート又はモルタルの骨材として用いることで、成型体全体の熱伝導率をより高めることができる。

【0029】

本発明に用いる高熱伝導率粉状体の主成分を構成する黒鉛は、その品質が確保できれば、天然黒鉛、人造黒鉛、リサイクル破砕材のいずれでも良く、またこれらを所定の割合で混合した材料も使用できる。さらに、他の良熱伝導率材料、遠赤外線に富む材料を混合することも好ましい。たとえばフェライト、アルミニウム、炭化ケイ素などをさらに加えることができる。また、遠赤外線を期待する材料として段戸産石英片岩、人工セラミックスを用いることが好ましい。また、水硬性複合物としてのコンクリート成型体の補強筋として、従来の異形棒鋼に代えてマグネシウム合金、アルミ合金の加工棒材等を用いることが好ましい。

【0030】

使用骨材としては、たとえば硬質の段戸産石英片岩などを用いることで、水硬性複合物としての強度増進を図ることができる。なお、融雪を目的とする成型体を製造する場合、段戸産石英片岩のように遠赤外線の発生が多いと、熱伝導率による融雪効果は一層上昇する。たとえばこの温室内の床面等を施工する際、本発明の高熱伝導性の骨材として段戸産石英片岩を使用することで、床面等の保温性を高めることができ、給熱設備の省エネ効果が発揮でき、維持費用を節減することができる。

【0031】

本発明の高熱伝導性水硬性複合物によるコンクリート成型体等の二次製品を製造する場合、結合材としてアルミナセメントを用いると、踏石程度の大きさの製品は常温で1時間以内で脱型でき、型枠の利用効率を高める、製造コストを下げることが可能になる。

【0032】

一般的には熱伝導率は比重との関係が深い。しかし、本発明の手法を用いると、軽くて熱伝導率が高い高強度・高耐久性の水硬性複合物の部材が得られる。なお部材の大きさ・寸法・形状に制約はない。瓦状、パネル、プレキャスト製品も可能である。なお、鉄筋コンクリート用コンクリートとしても適用できる。

【0033】

本発明の熱伝導率が高い複合物は、熱の伝導は勿論、熱の放出にも応用することができる。たとえば融雪成型体としての熱伝導特性も、直射日光による地表面の熱を地下側に伝達するためにも適用できる。

【0034】

本発明の高熱伝導率水硬性複合物は、必要に応じて現場で混練製造することができる。例えば、硬化材としてアルミナセメント、細骨材として鱗状黒鉛と段戸産石英片岩粉末の混合品、砂利状のもとしてブラックシリカと炭化ケイ素顆粒の混合品を用いた物は、モルタル打設後20分後には脱型できる。このため、現場条件を満たす様々な形態の物を低コストで供給できる。

【0035】

以下、本発明を数例の実験例をもとに、水硬性複合物としての性能(効果)について説明する。

[実験例1]

表1は、高強度モルタル(比較例)と本発明の実験例としてのセメントペーストの混合比率である。セメントは住友大阪セメント(株)社製早強ポルトランドセメント、高熱伝導率粉体は三井鉱山(株)社製の鱗状黒鉛、シリカフュームはエルケムジャパン(株)社製の商品名「シリカフューム940U」、減水剤はポリカルボン酸系である(株)ポゾリス物産社製の商品名「レオビルドSP8HE」である。なお、各々の配合には有機剤として特殊アクリル共重合体が主成分である(株)イーテック社製商品名「JSRトマックパワー」を減水剤と同量だけ添加した。

【0036】

[表1]

【0037】

上記の配合率に従って各材料をミキサー中に投入してから練りを行い、水と減水剤を投入し、本練りを行なった。得られた高熱伝導性水硬性複合物は、規定の型枠に打設し、4×4×16cm寸法の供試体を得て、材齢56日後、その比重と熱伝導率を測定した。その結果を表2に示す。

【0038】

[表2]

【0039】

[実験例2]

実験例2は、実験例1に対してセメントとセメントペーストの配合のうち、高熱伝導率粉体の構成を変え、混合黒鉛を採用した配合からなる。表3は、本実施例のペーストの混合比率である。セメントは電気化学工業セメント(株)社製のアルミナセメント、高熱伝導率粉体は三井鉱山(株)社製の鱗状黒鉛と日本黒鉛工業(株)社製のコクエン200の同量配合品、フライアッシュ(II)は中部電力(株)社製である。減水剤はポリカルボン酸系である花王(株)社製の商品名「マイティ2000TH」である。なお有機剤として、クラリアントポリマー(株)社製の商品名「チローゼ」を減水剤の2倍量、添加した。さらにリチウムを主成分とする駿河工業(株)社製の商品名「ペントラシール」を用いた。骨材として0.6mmアンダーの鉄砂を用いた。

【0040】

[表3]

【0041】

上記の配合率に従って、各材料をミキサー中に投入して空練りを行い、水と有機剤と混合した減水剤、及びペントラシールを投入して本練りを行なった。得られた高熱伝導性水硬性複合物は規定の型枠に打設し、2時間後に脱型し、4×4×16cm寸法の供試体を得た。材齢7日目の供試体の比重と熱伝導率を測定した。その結果を表4に示す。

【0042】

[表4]

[実験例3]

【0043】

以下の表5の配合によって、おこし状の高空隙コンクリートを製造し、曲げ強度と透水性と空隙率を測定した。用いたミキサーは2軸ミキサーであり、100リットル容量ミキサに対して材料75リットルを投入して混練りを行った。骨材は(株)夏目採石製の硬質石英片岩砕石・砕砂で、細骨材率は12.5%、粗骨材の最大寸法は25mmとした。セメントは三菱マテリアル(株)社製の早強ポルトランドを用い、セメント質量の10%のエジプト産シリカフュームを用いた。減水剤はナフタリンスルホン酸・ホルマリン高縮合物塩を主成分とした花王(株)社製の商品名「マイティ100」(粉末型)を用いた。セメントとシリカフュームの混合物には、破砕物から得た粉末状黒鉛を0.5%添加した。混練方法は水を除く全材料をミキサーへ投入し、空練りを1分間行なった後、水を加えて3分間の本練りを行なった。

【0044】

[表5]

【0045】

本練りの45分間経過後、1分間の再混練りを行なって型枠打設し、材齢28日における曲げ強度と透水性と空隙率とを測定した。その結果を表6に示す。セメントとシリカフュームに対し0.5%の粉末状黒鉛は若干の曲げ強度低下になるだけである。なお、再混練時における物性の差は認められなかった。

【0046】

[表6]

【0047】

[実験例4]

同量の早強セメントと黒鉛と炭化ケイ素顆粒とを混合し、ポリカルボン酸系の減水剤とアクリル系有機剤を与えながら混練し、成形物を製造した。材齢28日における硬化物の熱伝導率は15W/mkに達し、高い熱伝導率を示した。

【0048】

[実験例5]

以上の実験例4までで確認された構造体として、好ましい組成に対して、実際の床スラブ等の施工段階において、コンクリート硬化過程におけるスラブ表面の緻密性を高めるために、真空脱水締め工法の有効性確認実験を行った。

【0049】

本実験例で使用したセメントは太平洋セメント(株)普通ポルトランドセメント、骨材は安山岩砕石・砕砂である。単位セメント量400kg、s/a=52%のベースコンクリートにおいて、細骨材質量の80%を5mm以下の人造黒鉛に置き換えたコンクリートを使用した。このフレッシュコンクリートは、スランプ値18cm、水セメント比は85%の軟練りコンクリートあった。このコンクリートを用い、400m2の床面積にスラブ厚さ10cmのスラブコンクリートを打設した。コンクリートは打設後にブリ−ディング水が確認された。打設面積の半分を被覆して公知の真空状態発生装置による真空脱水締固めを行なった。真空脱水締固め後のコンクリートは圧密され、スラブ厚さは平均9.2cmに減少した。材齢3ケ月における真空脱水締固めを行なったスラブと行なっていないスラブのコンクリート性状を比較すると、真空脱水締固めにより圧縮強度は8倍、熱伝導率は3倍に達していることが確認された。

【0050】

[成型体による採暖、融雪効果の確認のための施工実験例]

以上に述べた材料に関する各実験例に加えて、本発明の高熱伝導率水硬性複合物によって製造したコンクリート成型体による採暖効果、融雪効果を確認するために、以下の施工実験例6〜施工実験例12について説明する。

[施工実験例6]

本実験例6では、図1に示したような、6m×10m面積で高さ4mのカマボコ型ビニルハウス温室1を、2室連結で設置した。1方の温室1Aの床面に所定の間隔をあけて採暖機能を有するコンクリート成型体からなる採暖部材10を設置し、他方は通常のコンクリートスラブを打設した。この採暖部材10は、本実施例では、図2(a)の正面図に示したように、直径10cm、長さ15cmの円柱体状からなり、地中に10cm程度埋設した。採暖部材10は表6の比較例の配合で製造・硬化後、表4の配合のモルタルで空隙を充填する方法で製造し、スラブ11との空隙は実験例4の配合からなる高熱伝導率モルタル12で充填した。なお、図2(b)の断面図に示したように、円柱体の補強材として円柱の軸線方向の中心位置にφ9mmのマグネシウム合金製の補強筋15を1本配筋した。

【0051】

(計測結果)

冬期の11月から2月までの2室1A,1Bのそれぞれの温室の地表5cm下における温度はほぼ一定であったが、室内の平均温度差は4℃であり、採暖部材を設けた温室1Aの方が高い室内温度が保持された。

【0052】

[施工実験例7]

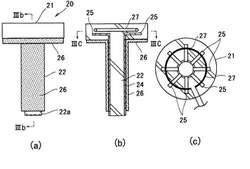

実験例4に用いた配合の高熱伝導率モルタルを用い、図3各図に示したような、コンクリート成型体としての踏石20を製造した。この踏石20は、図3(a)に示したように、直径45cm、厚さ5.5cmの円板状の踏石部21と、その下面の中心位置から下方に向けて延在する根状部22とから構成された側面視して略T字形をなすキノコ状の踏石から構成されている。根状部22は、本実施例では、直径5cm、長さ65cmの細長円柱状からなり、図3(b)に示したように、根状部22の長さと、後述する円板部の補強材25の長さとを足した長さの材料加工品で、厚さ3mmのマグネシウム合金製の管体24を加工して型枠として用い、内部に踏石部21と同配合のモルタルを充填し、踏石21と根状部22とを一体成形したプレキャストコンクリート製品である。踏石部21には、図3(b),(c)に示したように、所定配筋が施されている。補強材25は、根状部22の管体24の先端を所定長さにわたり、切った部位を同図(c)に示したように、放射状に曲げ広げて補強材25としたものである。さらに踏石部21の底面と根状部22の外周面は被覆部として、根状部22の底からわずか上方位置(たとえば3cm程度)の範囲で比重0.5厚さ20mmの断熱モルタル26で被覆され、部材下端は管体24の下端が露出した形状からなる。さらに踏石部21の中央部には、図3(b),(c)に示したように、リング状をなしたセラミックヒーター27(100w)が内蔵されている。このセラミックヒーター27は外部の電源(図示せず)から動作タイミングを制御しながら、通電することで使用される。

【0053】

(歩道部への適用例)

上述したキノコ状の踏石20の適用例として、踏石20を1列に10体、50cm間隔に敷設し、歩道部を構築した。計測期間中に、外気2℃で5cmの積雪があったが、降雪5分後に、踏石20上の雪は消散した。他日、外気−1℃で6cmの積雪があったが、踏石上には他部分より約1cm低く見える程度で完全には融雪していない状態にあった。セラミックヒーター27に通電したところ、通電5分後、踏石20上の雪は完全に融雪した。

【0054】

[施工実験例8]

他の施工実験例8で使用した踏石30は、図4に示したように、直径55cm、厚さ7cmの円板状部材からなる。踏石部31内部にも図3(c)に示したものと同様のリング状の誘導加熱体37が内蔵され、外部の図示しない通電部からの電力供給により発熱体としての機能を果たすことができる。踏石部31を構成する硬化材としては、アルミナセメント、細骨材として土状黒鉛と段戸産石英片岩粉末の混合品、砂利状のものとしてブラックシリカと炭化ケイ素顆粒の1:1.5:1.5での混合骨材を用いた。減水剤にはポリカルボン酸系、アクリル系の有機剤と消泡剤とを用いた。硬化後の踏石部の熱伝導率は15W/mk程度であった。

【0055】

この円板状の踏石30を図5に示したように、一列に10体、55cm間隔で路面に埋設、設置した。外気1℃で65cmの降雪があった。降り始めから5分後に誘導加熱体37に通電したら、降雪後の踏石30上と踏石30間の積雪は解けて以後の積雪は見られなかった。

【0056】

踏石30の根状部32の変形例として、図6各図に示したように、直径45cm、厚み5.5cmの円板状の踏石部31と、その底面に一体的に形成された長さ5cmの円錐状の根状部32とを同配合のモルタルで充填し、一体的に成形することも好ましい。踏石部31と根状部32には、図6(b)に示したように、アルミニウム合金による配筋35(補強筋)を埋設してある。踏石部31の底面と根状部32の外周部には比重0.5の断熱モルタル36を厚さ4cmで被覆してある。さらに、根状部32の底部には95℃の蒸気が循環する暖気ダクト38(φ6.5cm)が接している(図7参照)。暖気ダクトの外周部も比重0.5の断熱モルタル36(厚さ4cm)で被覆されている。なお、図6(c)では、説明のために、暖気ダクト38の周囲の断熱モルタル36の図示を一部を省略している。コンクリートを構成する硬化材としては、アルミナセメント、細骨材として破砕黒鉛粉末、砂利状のものとして炭化ケイ素顆粒と土状黒鉛を混ぜて用いた。黒鉛全体の量が炭化ケイ素の量(質量)より多くした硬化物の熱伝導率は18W/mkに達した。

【0057】

他の変形例として、図6各図と同様の形状であって、それぞれ踏石部31を直径55cm、厚み7.0cmの円板状とし、長さ7cmの円錐形の根状部32とを、踏石部31と同配合のモルタルで一体的に充填して製造することも好ましい。踏石部31と根状部32にはマグネシウム合金による配筋35(補強筋)を施すことが好ましい。踏石部31の底面と根状部32の外周部には比重0.5の断熱モルタル36を厚さ4cmで被覆し、同様に根状部32の底部は95℃の蒸気が循環する暖気ダクト38(φ9.5cm)に接するように敷設することが好ましい。コンクリートを構成する硬化材としてはアルミナセメント、細骨材として鱗状黒鉛粉末、砂利状のものとして炭化ケイ素顆粒と土状黒鉛顆粒を混ぜて用いた。全黒鉛の量が炭化ケイ素の量(質量)より多くしたため、硬化物の熱伝導率は18W/mkに達したモルタルを使用した。

【0058】

[施工実験例9]

このキノコ状をなす踏石20の施工実験例として、図8の概略縦断図を示したように、踏石20を1列に20体、50cm間隔で歩道部40を構築した。地中において、この踏石の根状部22は95℃の蒸気が循環する暖気ダクト48に接している。暖気ダクト48の上記供給源としては、公知のボイラー等を用い、地中に蒸気を安定して供給可能な中継調整手段49等を埋設すればよい。歩道部40は踏石20の周囲及び踏石間を塞ぐように歩道スラブ41が施工されている。この歩道スラブ41のコンクリートには、硬化材として早強セメント、細骨材として鱗状黒鉛粉末、粗骨材として炭化ケイ素顆粒を混合した、高熱伝導率コンクリート(熱伝導率15W/mk)を使用した。歩道全体には2/100の水勾配が設けられた。

【0059】

計測期間中に、歩道部40には、夜間約5時間で35cmの積雪があり、翌朝の最低気温は−13℃を記録した。暖気ダクト48の蒸気循環は降雪1時間後に始めたが、翌朝、踏石20を用いた歩道部40上には積雪はなかった。

【0060】

[施工実験例10]

キノコ状をなす踏石20の他の施工実験例として、図9に概略縦断図を示したように、直径55cm、厚み7.0cmの円板状の踏石部21とし、この踏石20を2列20本(計40体)を、50cm間隔でガレージ50の前面から公道51までの傾斜路52に設置した。この踏石20の根状部22は、図8と同様に、95℃の蒸気が循環するダクト48(φ9.5cm)に接している。さら踏石20の周り及び踏石間には、踏石20と同配合のモルタルを用いた路面工53が施工された。路面工53のモルタルは打設25分後、歩行に耐えられた。傾斜路52として公道51に向けた5/100の水勾配を設けた。車は打設6時間経過後から傾斜路52上を通行開始した。

【0061】

計測期間中、傾斜路52には、夜間約8時間で65cmの積雪があり、翌朝の最低気温は−15℃を記録した。暖気ダクト48の蒸気循環は、降雪直後から始めたが、翌朝、踏石20を用いた路面53上には雪が見られなかった。除雪せずに車の出入りができた。

【0062】

[施工実験例11]

本実験例11では、図10に示したように、距離10mの歩道部60下の地中深さ1.5mに、断面幅50×45cm、厚さ7cmの鉄筋コンクリート製ダクト68(図11(b)参照)を埋設した。このダクト68のコンクリート骨材の25%に鱗状黒鉛顆粒を用いた。一方、このダクトの上方の歩道面には踏石20を敷設した。踏石20は直径55cm、厚み7.0cmの円板状とし、踏石部21の下面からは地中のダクト68に到達する長さの根状部22を設け、踏石部21と同配合のモルタルで充填した。踏石部21と根状部22にはマグネシウム合金による配筋(図示せず)を施した。踏石部21、根状部22の硬化材としては、アルミナセメント、細骨材として鱗状黒鉛、砂利状のものとして炭化ケイ素顆粒と土状黒鉛顆粒を混ぜて用いた。また、詳細構造として、図10に示したように、根状部22の下端22aはダクト68内にわずかに露出するように、各踏石20が設置されている。歩道部60、ダクト68は1/100の勾配が設けられている。

【0063】

計測期間中に、この歩道部60には、夜間約1時間で5cmの積雪があり、翌朝の最低気温は−1℃であった。上述の踏石上に積雪は見られなかった。他のダクト上部には約0.5cm程度の積雪が見られたが、歩行に支障はなかった。また、他日、夜間約5時間で50cmの積雪があり、翌朝の最低気温は−11℃であった。この踏石上と他のダクト部分は雪が積もったままであったが、図10に白矢印で示したように、ダクト68に200℃の熱風を循環させたところ、約1.5時間で踏石上の雪は完全に解け、踏石位置以外のダクト上方の歩道面には僅かな積雪が残った程度で歩行に支障はなかった。

【0064】

[施工実験例12]

施工実験例11で用いたダクト68内に、図11(a),(b)に示したように、ダクト内に所定間隔で配置されたラック64上にφ10cmの温水パイプ65を2本を配管した。温水パイプ65には図示しない公知の温水供給装置から常に温水(65℃)を供給し、パイプ65の経路内を循環させた。

【0065】

計測期間中に、歩道部60には、夜間約5時間で50cmの積雪があった。翌朝の最低気温は−12℃で、また翌日の降雪で65cm以上の積雪となったが、この踏石および踏石位置以外のダクト上方の歩道面には積雪は見なかった。また、ダクト上方位置の歩道面は乾燥状態であった。

【図面の簡単な説明】

【0066】

【図1】本発明のコンクリート成型体(踏石)を適用した施工実験例6における温室の一部を示した斜視図。

【図2】図1のコンクリート成型体(踏石)を拡大して示した正面図、断面図。

【図3】施工実験例7におけるコンクリート成型体(踏石)を示した正面図、断面図。

【図4】施工実験例8におけるコンクリート成型体(踏石)を示した正面図、断面図。

【図5】施工実験例8におけるコンクリート構造体(歩道)の施工状態を示した斜視図。

【図6】コンクリート成型体(踏石)の変形例を示した斜視図、正面図、断面図。

【図7】暖気ダクトの被覆状態を示した部分断面図。

【図8】施工実験例9におけるコンクリート構造体(歩道)の施工状態を示した縦断面図。

【図9】施工実験例10におけるコンクリート構造体(車道)の施工状態を示した縦断面図。

【図10】施工実験例11におけるコンクリート構造体(歩道)の施工状態を示した縦断面図。

【図11】施工実験例12におけるコンクリート構造体(歩道)の施工状態及びを示した縦断面図、斜視図。

【符号の説明】

【0067】

10 採暖部材

15 補強筋

20,30 踏石

22,32 根状部

27 セラミックヒーター

37 誘導加熱体

38,48 暖気ダクト

40,60 歩道部

52 傾斜路

53 路面工

【技術分野】

【0001】

本発明は、高熱伝導性水硬性複合物に関し、天然黒鉛または人造黒鉛を微粉砕した粉末状体を混合材料として用い、床面の大面積の施工に適し、また、融雪機能を有するコンクリート二次製品の製造にも適した、耐久性および強度に富む高熱伝導性水硬性複合物及び同複合物を用いた採暖機能、融雪機能を有するコンクリート成型体及びコンクリート構造体に関する。

【背景技術】

【0002】

黒鉛(グラファイト)は、優れた熱伝導性を有することから、コンクリート等に混合することで、使用するコンクリートの熱伝導率を高めることができる。このコンクリートを用いたコンクリート成型体(コンクリート2次製品)は利用範囲が広く、需要も多い。たとえば融雪を必要とする道路、地面の熱を下部に逃がすクールアイランド手法を実現するためには、熱伝導率が高く、耐久性に富むコンクリートを広い面積に打設できたり、またコンクリート成型体として、安価で大量に混練・打設し供給する技術が望まれる。このような技術的な要請に対する関連発明として、従来、高温に曝される耐火性モルタル部材や、積雪地域のコンクリート構造物に埋設される伝熱部材として利用されてきている(特許文献1,特許文献2参照)。

【0003】

特許文献1には、耐火性混合原料92〜97質量%、燐状黒鉛を3〜8質量%の混合物を、所定の樹脂バインダ等で一体化させてなる耐火性モルタル材が開示されている。この耐火性モルタル材において、燐状黒鉛は耐火性モルタル材に応力が加わった場合にも所定の可塑性を確保するため、溶鋼の浸潤を防止するシール効果を奏する。

【0004】

特許文献2に開示された発熱プレキャストコンクリート路板、発熱現場打ちコンクリート路盤は、黒鉛(グラファイト)が粗骨材を兼ね、さらに補強材を兼ねるカーボン短繊維を加えた構造からなり、カーボン短繊維に通電することで、グラファイト粗骨材の発熱を促進させることも考慮されている。

【0005】

【特許文献1】特開平9−183671号公報

【特許文献2】特開2003−193413公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に示した耐火性モルタル材では、熱硬化性樹脂・脂肪族多価アルコール混合物からなるバインダが必須であり、またそのバインダの選定、調製が難しく、現場での対応が難しいという問題がある。

【0007】

さらに、特許文献2に記載されたコンクリート路盤等では、グラファイトを発熱させるための通電手段としてカーボン短繊維等が必要であるため、広範囲での路盤を対象とした施工を行うのが困難な上、完成後においても通電設備等の維持が広範囲にわたるため、維持費が膨大になるおそれがある。

【0008】

加えて、一般に、従来、鱗状黒鉛微粉末を配合したコンクリートに代表される水硬性複合物は、コンクリート自体の熱伝導率を高めることはできるが、施工面における材料の選定が難しく、たとえば用いる各種のバインダに対する水量の調整も施工面、強度面での仕様を満たすのが難しい。特に、施工面においては、バインダの水量が少ない場合には、ミキサで混練りして現場打ちしたり、型枠打設するような通常のコンクリート打設方法による製造困難であった。また、この水硬性複合物を融雪機能を持たせた各種のコンクリート二次製品として使用することにより、特許文献2に開示された路盤状の構造体に比べ、同等の融雪機能を得られ、かつ施工が容易な成型体を敷設する等の施工により、融雪構造が実現できれば、簡単な構造、容易な施工によって、高い採暖、融雪効果が得られる。

【0009】

そこで、本発明の目的は、このような実状に鑑み、従来の技術が有する問題点を解消し、熱伝導率が高く、所要する強度と耐久性を満足し、床面、路面等の大面積での施工に適した熱伝導率が高い水硬性複合物と、融雪機能を有するコンクリート二次製品としてのコンクリート成型体及びこれを用いたコンクリート構造体を提供することにある。

【課題を解決するための手段】

【0010】

水硬性複合物に鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む高熱伝導率粉状体を混合して製造したことを特徴とする。

【0011】

また、高空隙率水硬性複合物内に内包された空隙に、鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む前記高熱伝導率粉状体を含む充填材を充填してなることを特徴とする。

【0012】

このとき、前記高熱伝導率粉状体は、前記人工黒鉛、天然黒鉛又は破砕物から得る黒鉛微粉末に、マグネシア、アルミナ、アルミニウム、炭素、金属の粉状体のうち、少なくとも1種類以上を加えて構成することが好ましい。

【0013】

また、前記高空隙率水硬性複合物は、空隙率が5%以上とすることが好ましい。

【0014】

上述の高熱伝導率水硬性複合物を用いた成型体として、鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む高熱伝導率粉状体を混合してなる水硬性複合物を、所定形状の型枠内に充填して製造されたことを特徴とする。

【0015】

前記型枠は、踏石部と、該踏石部の下面に形成された前記踏石部の底面積より小さい根状部とが一体して構成することが好ましい。

【0016】

前記踏石部は、扁平円板形状をなし、また前記根状部は、細長円筒形状をなし、前記踏石部と一体成形され、あるいは前記根状部は、下端が頂点となる円錐形状をなし、前記踏石部と一体成形されることが好ましい。

【0017】

前記踏石部と根状部とに高熱伝導性を有する補強材を埋設する等、設けることが好ましい。

【0018】

前記踏石部にヒーターを埋設することも好ましい。また、前記踏石部の底面または根状部の外周面を断熱材で被覆することも好ましい。

【0019】

前記コンクリート成型体を用いた構造体として、前記根状部の下端が地中に連続して設けられた熱源または熱源から延長された熱伝導体に接触するように、前記コンクリート成型体の前記踏石部表面が地表面に所定間隔をあけて連続して露出するように地中に埋設され、地表面が歩道ないし路面を構成することを特徴とする。

【0020】

また、前記コンクリート成型体の前記踏石部が所定間隔をあけて連続して露出するように敷設された地表面の、前記踏石部以外の地表面に所定層厚の高熱伝導率材料が舗設され、床面、歩道または路面を構成することを特徴とする。

【0021】

コンクリート打設に際し、真空脱水締めにより打設表面から所定深さまでの水分の一部を脱水圧密し、コンクリート表面の緻密化を行うことが好ましい。

【発明の効果】

【0022】

上述したように本発明によれば、歩道や路面のように、大面積の施工に適し、また、採暖や融雪機能を有する耐久性および強度に富む高熱伝導性水硬性複合物を提供でき、この水硬性複合物をコンクリート二次製品の製造に適用することにより、採暖機能、融雪機能を有する耐久性のある踏石等のコンクリート成型体や踏石を複数個、連続して敷設することで、歩道、路面として採暖機能、融雪機能を有するコンクリート構造体を提供できるという効果を奏する。

【発明を実施するための最良の形態】

【0023】

以下、本発明の高熱伝導性水硬性複合物、並びにこれを用いたコンクリート成型体及びコンクリート構造体を実施するための最良の形態として、以下の実施例について、添付図面を参照して説明する。

【実施例】

【0024】

[高熱伝導率水硬性複合物の構成、製造]

以下、本発明の実施例で製造される高熱伝導率水硬性複合物について説明する。

本発明では、硬化時に水硬性複合物のマトリックスを構成する結合材としてセメントを使用する。セメント種類としては、普通ポルトランドセメント、早強ポルトランドセメント、超早強セメント、混合セメント、アルミナセメント、ジェットセメントなどを適宜用いることができる。必要に応じて白色セメントに着色剤を用いたカラーセメントすることも可能である。

【0025】

また、熱伝導性を高めるために混和する材料として、高熱伝導率粉体を用いる。この高熱伝導率粉体は主成分として、グラファイト(以下、黒鉛)を使用する。黒鉛は、天然黒鉛としての鱗状黒鉛、塊状黒鉛、土状黒鉛、あるいは人造黒鉛を使用し、その粒径は、0.1〜5.0mm程度の砂状粉末から比表面積6,000cm2/g程度の微粒末を使用することができる。この黒鉛としては、純正品の他、乾電池や耐火物鋳物などを破砕して粉砕して得た所定品質の確保されたリサイクル品を利用することもできる。さら黒鉛に粉状体、顆粒状、粗骨材程度の粒径までの炭化ケイ素、マグネシア、アルミナ、アルミニウム等を加えて、熱伝導率を高めるとともに、硬化物の質量を増加させ、耐久性を向上させることも好ましい。

【0026】

また、水硬性複合物としてのコンクリート成型体は、使用骨材の粒径調整により、5〜20%程度の高空隙率の硬化物を製造することが好ましい。また、高空隙率を確保するためには、その骨格体として、セラミックスや金属板等の加工部材によって、あらかじめハニカム構造等を構成するようにしてもより。また、水硬性複合物としてのコンクリート成型体に加えて、アスファルト複合物、熱硬化性樹脂、熱可塑性樹脂等による骨格体を形成し、この骨格体で形成された空隙に、ペースト状の高熱伝導率粉体をベースとモルタルやグラウトを上述の骨格体に充填することで、複合構造材で構成された高空隙率水硬性複合物所定形状に成形でき、各種形状の成型体を製造することができる。

【0027】

本発明に用いる高空隙率成型体と複合物は、空隙率が大きいほど、高熱伝導率粉体をベースとした材料を充填し易く、より高い熱伝導率を得ることができる。充填態様としては、材料を流れ易いペースト状にすることで、空隙を確実に充填することができる。骨格体の空隙率としては5%以上の空隙を有する場合、高熱伝導率粉体を充填した効果が現れるが、施工を考慮した場合、15%以上であることが好ましい。

【0028】

本発明に用いる鱗状黒鉛や土状黒鉛の天然黒鉛、人造黒鉛、乾電池や耐火物鋳物の破砕物から得る黒鉛の粉末や微粒末は、所定粒径に圧縮成形し、あるいは圧縮成形後、所定粒径に破砕して用いることも可能である。このため、水硬性複合物のコンクリート又はモルタルの骨材として用いることで、成型体全体の熱伝導率をより高めることができる。

【0029】

本発明に用いる高熱伝導率粉状体の主成分を構成する黒鉛は、その品質が確保できれば、天然黒鉛、人造黒鉛、リサイクル破砕材のいずれでも良く、またこれらを所定の割合で混合した材料も使用できる。さらに、他の良熱伝導率材料、遠赤外線に富む材料を混合することも好ましい。たとえばフェライト、アルミニウム、炭化ケイ素などをさらに加えることができる。また、遠赤外線を期待する材料として段戸産石英片岩、人工セラミックスを用いることが好ましい。また、水硬性複合物としてのコンクリート成型体の補強筋として、従来の異形棒鋼に代えてマグネシウム合金、アルミ合金の加工棒材等を用いることが好ましい。

【0030】

使用骨材としては、たとえば硬質の段戸産石英片岩などを用いることで、水硬性複合物としての強度増進を図ることができる。なお、融雪を目的とする成型体を製造する場合、段戸産石英片岩のように遠赤外線の発生が多いと、熱伝導率による融雪効果は一層上昇する。たとえばこの温室内の床面等を施工する際、本発明の高熱伝導性の骨材として段戸産石英片岩を使用することで、床面等の保温性を高めることができ、給熱設備の省エネ効果が発揮でき、維持費用を節減することができる。

【0031】

本発明の高熱伝導性水硬性複合物によるコンクリート成型体等の二次製品を製造する場合、結合材としてアルミナセメントを用いると、踏石程度の大きさの製品は常温で1時間以内で脱型でき、型枠の利用効率を高める、製造コストを下げることが可能になる。

【0032】

一般的には熱伝導率は比重との関係が深い。しかし、本発明の手法を用いると、軽くて熱伝導率が高い高強度・高耐久性の水硬性複合物の部材が得られる。なお部材の大きさ・寸法・形状に制約はない。瓦状、パネル、プレキャスト製品も可能である。なお、鉄筋コンクリート用コンクリートとしても適用できる。

【0033】

本発明の熱伝導率が高い複合物は、熱の伝導は勿論、熱の放出にも応用することができる。たとえば融雪成型体としての熱伝導特性も、直射日光による地表面の熱を地下側に伝達するためにも適用できる。

【0034】

本発明の高熱伝導率水硬性複合物は、必要に応じて現場で混練製造することができる。例えば、硬化材としてアルミナセメント、細骨材として鱗状黒鉛と段戸産石英片岩粉末の混合品、砂利状のもとしてブラックシリカと炭化ケイ素顆粒の混合品を用いた物は、モルタル打設後20分後には脱型できる。このため、現場条件を満たす様々な形態の物を低コストで供給できる。

【0035】

以下、本発明を数例の実験例をもとに、水硬性複合物としての性能(効果)について説明する。

[実験例1]

表1は、高強度モルタル(比較例)と本発明の実験例としてのセメントペーストの混合比率である。セメントは住友大阪セメント(株)社製早強ポルトランドセメント、高熱伝導率粉体は三井鉱山(株)社製の鱗状黒鉛、シリカフュームはエルケムジャパン(株)社製の商品名「シリカフューム940U」、減水剤はポリカルボン酸系である(株)ポゾリス物産社製の商品名「レオビルドSP8HE」である。なお、各々の配合には有機剤として特殊アクリル共重合体が主成分である(株)イーテック社製商品名「JSRトマックパワー」を減水剤と同量だけ添加した。

【0036】

[表1]

【0037】

上記の配合率に従って各材料をミキサー中に投入してから練りを行い、水と減水剤を投入し、本練りを行なった。得られた高熱伝導性水硬性複合物は、規定の型枠に打設し、4×4×16cm寸法の供試体を得て、材齢56日後、その比重と熱伝導率を測定した。その結果を表2に示す。

【0038】

[表2]

【0039】

[実験例2]

実験例2は、実験例1に対してセメントとセメントペーストの配合のうち、高熱伝導率粉体の構成を変え、混合黒鉛を採用した配合からなる。表3は、本実施例のペーストの混合比率である。セメントは電気化学工業セメント(株)社製のアルミナセメント、高熱伝導率粉体は三井鉱山(株)社製の鱗状黒鉛と日本黒鉛工業(株)社製のコクエン200の同量配合品、フライアッシュ(II)は中部電力(株)社製である。減水剤はポリカルボン酸系である花王(株)社製の商品名「マイティ2000TH」である。なお有機剤として、クラリアントポリマー(株)社製の商品名「チローゼ」を減水剤の2倍量、添加した。さらにリチウムを主成分とする駿河工業(株)社製の商品名「ペントラシール」を用いた。骨材として0.6mmアンダーの鉄砂を用いた。

【0040】

[表3]

【0041】

上記の配合率に従って、各材料をミキサー中に投入して空練りを行い、水と有機剤と混合した減水剤、及びペントラシールを投入して本練りを行なった。得られた高熱伝導性水硬性複合物は規定の型枠に打設し、2時間後に脱型し、4×4×16cm寸法の供試体を得た。材齢7日目の供試体の比重と熱伝導率を測定した。その結果を表4に示す。

【0042】

[表4]

[実験例3]

【0043】

以下の表5の配合によって、おこし状の高空隙コンクリートを製造し、曲げ強度と透水性と空隙率を測定した。用いたミキサーは2軸ミキサーであり、100リットル容量ミキサに対して材料75リットルを投入して混練りを行った。骨材は(株)夏目採石製の硬質石英片岩砕石・砕砂で、細骨材率は12.5%、粗骨材の最大寸法は25mmとした。セメントは三菱マテリアル(株)社製の早強ポルトランドを用い、セメント質量の10%のエジプト産シリカフュームを用いた。減水剤はナフタリンスルホン酸・ホルマリン高縮合物塩を主成分とした花王(株)社製の商品名「マイティ100」(粉末型)を用いた。セメントとシリカフュームの混合物には、破砕物から得た粉末状黒鉛を0.5%添加した。混練方法は水を除く全材料をミキサーへ投入し、空練りを1分間行なった後、水を加えて3分間の本練りを行なった。

【0044】

[表5]

【0045】

本練りの45分間経過後、1分間の再混練りを行なって型枠打設し、材齢28日における曲げ強度と透水性と空隙率とを測定した。その結果を表6に示す。セメントとシリカフュームに対し0.5%の粉末状黒鉛は若干の曲げ強度低下になるだけである。なお、再混練時における物性の差は認められなかった。

【0046】

[表6]

【0047】

[実験例4]

同量の早強セメントと黒鉛と炭化ケイ素顆粒とを混合し、ポリカルボン酸系の減水剤とアクリル系有機剤を与えながら混練し、成形物を製造した。材齢28日における硬化物の熱伝導率は15W/mkに達し、高い熱伝導率を示した。

【0048】

[実験例5]

以上の実験例4までで確認された構造体として、好ましい組成に対して、実際の床スラブ等の施工段階において、コンクリート硬化過程におけるスラブ表面の緻密性を高めるために、真空脱水締め工法の有効性確認実験を行った。

【0049】

本実験例で使用したセメントは太平洋セメント(株)普通ポルトランドセメント、骨材は安山岩砕石・砕砂である。単位セメント量400kg、s/a=52%のベースコンクリートにおいて、細骨材質量の80%を5mm以下の人造黒鉛に置き換えたコンクリートを使用した。このフレッシュコンクリートは、スランプ値18cm、水セメント比は85%の軟練りコンクリートあった。このコンクリートを用い、400m2の床面積にスラブ厚さ10cmのスラブコンクリートを打設した。コンクリートは打設後にブリ−ディング水が確認された。打設面積の半分を被覆して公知の真空状態発生装置による真空脱水締固めを行なった。真空脱水締固め後のコンクリートは圧密され、スラブ厚さは平均9.2cmに減少した。材齢3ケ月における真空脱水締固めを行なったスラブと行なっていないスラブのコンクリート性状を比較すると、真空脱水締固めにより圧縮強度は8倍、熱伝導率は3倍に達していることが確認された。

【0050】

[成型体による採暖、融雪効果の確認のための施工実験例]

以上に述べた材料に関する各実験例に加えて、本発明の高熱伝導率水硬性複合物によって製造したコンクリート成型体による採暖効果、融雪効果を確認するために、以下の施工実験例6〜施工実験例12について説明する。

[施工実験例6]

本実験例6では、図1に示したような、6m×10m面積で高さ4mのカマボコ型ビニルハウス温室1を、2室連結で設置した。1方の温室1Aの床面に所定の間隔をあけて採暖機能を有するコンクリート成型体からなる採暖部材10を設置し、他方は通常のコンクリートスラブを打設した。この採暖部材10は、本実施例では、図2(a)の正面図に示したように、直径10cm、長さ15cmの円柱体状からなり、地中に10cm程度埋設した。採暖部材10は表6の比較例の配合で製造・硬化後、表4の配合のモルタルで空隙を充填する方法で製造し、スラブ11との空隙は実験例4の配合からなる高熱伝導率モルタル12で充填した。なお、図2(b)の断面図に示したように、円柱体の補強材として円柱の軸線方向の中心位置にφ9mmのマグネシウム合金製の補強筋15を1本配筋した。

【0051】

(計測結果)

冬期の11月から2月までの2室1A,1Bのそれぞれの温室の地表5cm下における温度はほぼ一定であったが、室内の平均温度差は4℃であり、採暖部材を設けた温室1Aの方が高い室内温度が保持された。

【0052】

[施工実験例7]

実験例4に用いた配合の高熱伝導率モルタルを用い、図3各図に示したような、コンクリート成型体としての踏石20を製造した。この踏石20は、図3(a)に示したように、直径45cm、厚さ5.5cmの円板状の踏石部21と、その下面の中心位置から下方に向けて延在する根状部22とから構成された側面視して略T字形をなすキノコ状の踏石から構成されている。根状部22は、本実施例では、直径5cm、長さ65cmの細長円柱状からなり、図3(b)に示したように、根状部22の長さと、後述する円板部の補強材25の長さとを足した長さの材料加工品で、厚さ3mmのマグネシウム合金製の管体24を加工して型枠として用い、内部に踏石部21と同配合のモルタルを充填し、踏石21と根状部22とを一体成形したプレキャストコンクリート製品である。踏石部21には、図3(b),(c)に示したように、所定配筋が施されている。補強材25は、根状部22の管体24の先端を所定長さにわたり、切った部位を同図(c)に示したように、放射状に曲げ広げて補強材25としたものである。さらに踏石部21の底面と根状部22の外周面は被覆部として、根状部22の底からわずか上方位置(たとえば3cm程度)の範囲で比重0.5厚さ20mmの断熱モルタル26で被覆され、部材下端は管体24の下端が露出した形状からなる。さらに踏石部21の中央部には、図3(b),(c)に示したように、リング状をなしたセラミックヒーター27(100w)が内蔵されている。このセラミックヒーター27は外部の電源(図示せず)から動作タイミングを制御しながら、通電することで使用される。

【0053】

(歩道部への適用例)

上述したキノコ状の踏石20の適用例として、踏石20を1列に10体、50cm間隔に敷設し、歩道部を構築した。計測期間中に、外気2℃で5cmの積雪があったが、降雪5分後に、踏石20上の雪は消散した。他日、外気−1℃で6cmの積雪があったが、踏石上には他部分より約1cm低く見える程度で完全には融雪していない状態にあった。セラミックヒーター27に通電したところ、通電5分後、踏石20上の雪は完全に融雪した。

【0054】

[施工実験例8]

他の施工実験例8で使用した踏石30は、図4に示したように、直径55cm、厚さ7cmの円板状部材からなる。踏石部31内部にも図3(c)に示したものと同様のリング状の誘導加熱体37が内蔵され、外部の図示しない通電部からの電力供給により発熱体としての機能を果たすことができる。踏石部31を構成する硬化材としては、アルミナセメント、細骨材として土状黒鉛と段戸産石英片岩粉末の混合品、砂利状のものとしてブラックシリカと炭化ケイ素顆粒の1:1.5:1.5での混合骨材を用いた。減水剤にはポリカルボン酸系、アクリル系の有機剤と消泡剤とを用いた。硬化後の踏石部の熱伝導率は15W/mk程度であった。

【0055】

この円板状の踏石30を図5に示したように、一列に10体、55cm間隔で路面に埋設、設置した。外気1℃で65cmの降雪があった。降り始めから5分後に誘導加熱体37に通電したら、降雪後の踏石30上と踏石30間の積雪は解けて以後の積雪は見られなかった。

【0056】

踏石30の根状部32の変形例として、図6各図に示したように、直径45cm、厚み5.5cmの円板状の踏石部31と、その底面に一体的に形成された長さ5cmの円錐状の根状部32とを同配合のモルタルで充填し、一体的に成形することも好ましい。踏石部31と根状部32には、図6(b)に示したように、アルミニウム合金による配筋35(補強筋)を埋設してある。踏石部31の底面と根状部32の外周部には比重0.5の断熱モルタル36を厚さ4cmで被覆してある。さらに、根状部32の底部には95℃の蒸気が循環する暖気ダクト38(φ6.5cm)が接している(図7参照)。暖気ダクトの外周部も比重0.5の断熱モルタル36(厚さ4cm)で被覆されている。なお、図6(c)では、説明のために、暖気ダクト38の周囲の断熱モルタル36の図示を一部を省略している。コンクリートを構成する硬化材としては、アルミナセメント、細骨材として破砕黒鉛粉末、砂利状のものとして炭化ケイ素顆粒と土状黒鉛を混ぜて用いた。黒鉛全体の量が炭化ケイ素の量(質量)より多くした硬化物の熱伝導率は18W/mkに達した。

【0057】

他の変形例として、図6各図と同様の形状であって、それぞれ踏石部31を直径55cm、厚み7.0cmの円板状とし、長さ7cmの円錐形の根状部32とを、踏石部31と同配合のモルタルで一体的に充填して製造することも好ましい。踏石部31と根状部32にはマグネシウム合金による配筋35(補強筋)を施すことが好ましい。踏石部31の底面と根状部32の外周部には比重0.5の断熱モルタル36を厚さ4cmで被覆し、同様に根状部32の底部は95℃の蒸気が循環する暖気ダクト38(φ9.5cm)に接するように敷設することが好ましい。コンクリートを構成する硬化材としてはアルミナセメント、細骨材として鱗状黒鉛粉末、砂利状のものとして炭化ケイ素顆粒と土状黒鉛顆粒を混ぜて用いた。全黒鉛の量が炭化ケイ素の量(質量)より多くしたため、硬化物の熱伝導率は18W/mkに達したモルタルを使用した。

【0058】

[施工実験例9]

このキノコ状をなす踏石20の施工実験例として、図8の概略縦断図を示したように、踏石20を1列に20体、50cm間隔で歩道部40を構築した。地中において、この踏石の根状部22は95℃の蒸気が循環する暖気ダクト48に接している。暖気ダクト48の上記供給源としては、公知のボイラー等を用い、地中に蒸気を安定して供給可能な中継調整手段49等を埋設すればよい。歩道部40は踏石20の周囲及び踏石間を塞ぐように歩道スラブ41が施工されている。この歩道スラブ41のコンクリートには、硬化材として早強セメント、細骨材として鱗状黒鉛粉末、粗骨材として炭化ケイ素顆粒を混合した、高熱伝導率コンクリート(熱伝導率15W/mk)を使用した。歩道全体には2/100の水勾配が設けられた。

【0059】

計測期間中に、歩道部40には、夜間約5時間で35cmの積雪があり、翌朝の最低気温は−13℃を記録した。暖気ダクト48の蒸気循環は降雪1時間後に始めたが、翌朝、踏石20を用いた歩道部40上には積雪はなかった。

【0060】

[施工実験例10]

キノコ状をなす踏石20の他の施工実験例として、図9に概略縦断図を示したように、直径55cm、厚み7.0cmの円板状の踏石部21とし、この踏石20を2列20本(計40体)を、50cm間隔でガレージ50の前面から公道51までの傾斜路52に設置した。この踏石20の根状部22は、図8と同様に、95℃の蒸気が循環するダクト48(φ9.5cm)に接している。さら踏石20の周り及び踏石間には、踏石20と同配合のモルタルを用いた路面工53が施工された。路面工53のモルタルは打設25分後、歩行に耐えられた。傾斜路52として公道51に向けた5/100の水勾配を設けた。車は打設6時間経過後から傾斜路52上を通行開始した。

【0061】

計測期間中、傾斜路52には、夜間約8時間で65cmの積雪があり、翌朝の最低気温は−15℃を記録した。暖気ダクト48の蒸気循環は、降雪直後から始めたが、翌朝、踏石20を用いた路面53上には雪が見られなかった。除雪せずに車の出入りができた。

【0062】

[施工実験例11]

本実験例11では、図10に示したように、距離10mの歩道部60下の地中深さ1.5mに、断面幅50×45cm、厚さ7cmの鉄筋コンクリート製ダクト68(図11(b)参照)を埋設した。このダクト68のコンクリート骨材の25%に鱗状黒鉛顆粒を用いた。一方、このダクトの上方の歩道面には踏石20を敷設した。踏石20は直径55cm、厚み7.0cmの円板状とし、踏石部21の下面からは地中のダクト68に到達する長さの根状部22を設け、踏石部21と同配合のモルタルで充填した。踏石部21と根状部22にはマグネシウム合金による配筋(図示せず)を施した。踏石部21、根状部22の硬化材としては、アルミナセメント、細骨材として鱗状黒鉛、砂利状のものとして炭化ケイ素顆粒と土状黒鉛顆粒を混ぜて用いた。また、詳細構造として、図10に示したように、根状部22の下端22aはダクト68内にわずかに露出するように、各踏石20が設置されている。歩道部60、ダクト68は1/100の勾配が設けられている。

【0063】

計測期間中に、この歩道部60には、夜間約1時間で5cmの積雪があり、翌朝の最低気温は−1℃であった。上述の踏石上に積雪は見られなかった。他のダクト上部には約0.5cm程度の積雪が見られたが、歩行に支障はなかった。また、他日、夜間約5時間で50cmの積雪があり、翌朝の最低気温は−11℃であった。この踏石上と他のダクト部分は雪が積もったままであったが、図10に白矢印で示したように、ダクト68に200℃の熱風を循環させたところ、約1.5時間で踏石上の雪は完全に解け、踏石位置以外のダクト上方の歩道面には僅かな積雪が残った程度で歩行に支障はなかった。

【0064】

[施工実験例12]

施工実験例11で用いたダクト68内に、図11(a),(b)に示したように、ダクト内に所定間隔で配置されたラック64上にφ10cmの温水パイプ65を2本を配管した。温水パイプ65には図示しない公知の温水供給装置から常に温水(65℃)を供給し、パイプ65の経路内を循環させた。

【0065】

計測期間中に、歩道部60には、夜間約5時間で50cmの積雪があった。翌朝の最低気温は−12℃で、また翌日の降雪で65cm以上の積雪となったが、この踏石および踏石位置以外のダクト上方の歩道面には積雪は見なかった。また、ダクト上方位置の歩道面は乾燥状態であった。

【図面の簡単な説明】

【0066】

【図1】本発明のコンクリート成型体(踏石)を適用した施工実験例6における温室の一部を示した斜視図。

【図2】図1のコンクリート成型体(踏石)を拡大して示した正面図、断面図。

【図3】施工実験例7におけるコンクリート成型体(踏石)を示した正面図、断面図。

【図4】施工実験例8におけるコンクリート成型体(踏石)を示した正面図、断面図。

【図5】施工実験例8におけるコンクリート構造体(歩道)の施工状態を示した斜視図。

【図6】コンクリート成型体(踏石)の変形例を示した斜視図、正面図、断面図。

【図7】暖気ダクトの被覆状態を示した部分断面図。

【図8】施工実験例9におけるコンクリート構造体(歩道)の施工状態を示した縦断面図。

【図9】施工実験例10におけるコンクリート構造体(車道)の施工状態を示した縦断面図。

【図10】施工実験例11におけるコンクリート構造体(歩道)の施工状態を示した縦断面図。

【図11】施工実験例12におけるコンクリート構造体(歩道)の施工状態及びを示した縦断面図、斜視図。

【符号の説明】

【0067】

10 採暖部材

15 補強筋

20,30 踏石

22,32 根状部

27 セラミックヒーター

37 誘導加熱体

38,48 暖気ダクト

40,60 歩道部

52 傾斜路

53 路面工

【特許請求の範囲】

【請求項1】

水硬性複合物に鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む高熱伝導率粉状体を混合して製造したことを特徴とする高熱伝導性水硬性複合物。

【請求項2】

高空隙率水硬性複合物内に内包された空隙に、鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む前記高熱伝導率粉状体を含む充填材を充填してなることを特徴とする高熱伝導性水硬性複合物。

【請求項3】

前記高熱伝導率粉状体は、前記人工黒鉛、天然黒鉛又は破砕物から得る黒鉛微粉末に、マグネシア、アルミナ、アルミニウム、炭素、金属の粉状体のうち、少なくとも1種類以上を加えてなることを特徴とする請求項1または請求項2に記載の高熱伝導性水硬性複合物。

【請求項4】

前記高空隙率水硬性複合物は、空隙率が5%以上であることを特徴とする請求項2に記載の高熱伝導性水硬性複合物。

【請求項5】

鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む高熱伝導率粉状体を混合してなる水硬性複合物を、所定形状の型枠内に充填して製造されたことを特徴とするコンクリート成型体。

【請求項6】

前記型枠は、踏石部と、該踏石部の下面に形成された前記踏石部の底面積より小さい根状部とが一体してなることを特徴とする請求項5記載コンクリート成型体。

【請求項7】

前記踏石部は、扁平円板形状をなすことを特徴とする請求項6に記載のコンクリート成型体。

【請求項8】

前記根状部は、細長円筒形状をなし、前記踏石部と一体成形されたことを特徴とする請求項6または請求項7に記載のコンクリート成型体。

【請求項9】

前記根状部は、下端が頂点となる円錐形状をなし、前記踏石部と一体成形されたことを特徴とする請求項6または請求項7に記載のコンクリート成型体。

【請求項10】

前記踏石部と根状部とに高熱伝導性を有する補強材が設けられたことを特徴とする請求項6乃至請求項9のいずれか1項に記載のコンクリート成型体。

【請求項11】

前記踏石部にヒーターが埋設されたことを特徴とする請求項6に記載のコンクリート成型体。

【請求項12】

前記踏石部の底面または根状部の外周面が断熱材で被覆されたことを特徴とする請求項6に記載のコンクリート成型体。

【請求項13】

前記根状部の下端が地中に連続して設けられた熱源または熱源から延長された熱伝導体に接触するように、請求項6に記載されたコンクリート成型体の前記踏石部表面が地表面に所定間隔をあけて連続して露出するように地中に埋設され、地表面が歩道ないし路面を構成することを特徴とするコンクリート構造体。

【請求項14】

請求項6に記載されたコンクリート成型体の前記踏石部が所定間隔をあけて連続して露出するように敷設された地表面の、前記踏石部以外の地表面に所定層厚の高熱伝導率材料が舗設され、床面、歩道または路面を構成することを特徴とするコンクリート構造体。

【請求項15】

真空脱水締めにより打設表面から所定深さまでの水分の一部を脱水圧密し、コンクリート表面の緻密化を行うことを特徴とする請求項1または請求項2に記載の高熱伝導性水硬性複合物。

【請求項16】

真空脱水締めにより打設表面から所定深さまでの水分の一部を脱水圧密し、コンクリート部材表面の緻密化を行うことを特徴とする請求項5記載のコンクリート成型体。

【請求項1】

水硬性複合物に鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む高熱伝導率粉状体を混合して製造したことを特徴とする高熱伝導性水硬性複合物。

【請求項2】

高空隙率水硬性複合物内に内包された空隙に、鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む前記高熱伝導率粉状体を含む充填材を充填してなることを特徴とする高熱伝導性水硬性複合物。

【請求項3】

前記高熱伝導率粉状体は、前記人工黒鉛、天然黒鉛又は破砕物から得る黒鉛微粉末に、マグネシア、アルミナ、アルミニウム、炭素、金属の粉状体のうち、少なくとも1種類以上を加えてなることを特徴とする請求項1または請求項2に記載の高熱伝導性水硬性複合物。

【請求項4】

前記高空隙率水硬性複合物は、空隙率が5%以上であることを特徴とする請求項2に記載の高熱伝導性水硬性複合物。

【請求項5】

鱗状黒鉛や土状黒鉛の天然黒鉛又は人造黒鉛微粉末を含む高熱伝導率粉状体を混合してなる水硬性複合物を、所定形状の型枠内に充填して製造されたことを特徴とするコンクリート成型体。

【請求項6】

前記型枠は、踏石部と、該踏石部の下面に形成された前記踏石部の底面積より小さい根状部とが一体してなることを特徴とする請求項5記載コンクリート成型体。

【請求項7】

前記踏石部は、扁平円板形状をなすことを特徴とする請求項6に記載のコンクリート成型体。

【請求項8】

前記根状部は、細長円筒形状をなし、前記踏石部と一体成形されたことを特徴とする請求項6または請求項7に記載のコンクリート成型体。

【請求項9】

前記根状部は、下端が頂点となる円錐形状をなし、前記踏石部と一体成形されたことを特徴とする請求項6または請求項7に記載のコンクリート成型体。

【請求項10】

前記踏石部と根状部とに高熱伝導性を有する補強材が設けられたことを特徴とする請求項6乃至請求項9のいずれか1項に記載のコンクリート成型体。

【請求項11】

前記踏石部にヒーターが埋設されたことを特徴とする請求項6に記載のコンクリート成型体。

【請求項12】

前記踏石部の底面または根状部の外周面が断熱材で被覆されたことを特徴とする請求項6に記載のコンクリート成型体。

【請求項13】

前記根状部の下端が地中に連続して設けられた熱源または熱源から延長された熱伝導体に接触するように、請求項6に記載されたコンクリート成型体の前記踏石部表面が地表面に所定間隔をあけて連続して露出するように地中に埋設され、地表面が歩道ないし路面を構成することを特徴とするコンクリート構造体。

【請求項14】

請求項6に記載されたコンクリート成型体の前記踏石部が所定間隔をあけて連続して露出するように敷設された地表面の、前記踏石部以外の地表面に所定層厚の高熱伝導率材料が舗設され、床面、歩道または路面を構成することを特徴とするコンクリート構造体。

【請求項15】

真空脱水締めにより打設表面から所定深さまでの水分の一部を脱水圧密し、コンクリート表面の緻密化を行うことを特徴とする請求項1または請求項2に記載の高熱伝導性水硬性複合物。

【請求項16】

真空脱水締めにより打設表面から所定深さまでの水分の一部を脱水圧密し、コンクリート部材表面の緻密化を行うことを特徴とする請求項5記載のコンクリート成型体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−169075(P2006−169075A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2004−367242(P2004−367242)

【出願日】平成16年12月20日(2004.12.20)

【出願人】(503120782)

【出願人】(503113935)

【出願人】(504466247)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成16年12月20日(2004.12.20)

【出願人】(503120782)

【出願人】(503113935)

【出願人】(504466247)

【Fターム(参考)】

[ Back to top ]