高生産性のモレキュラーシーブの製造方法

ポアサイズが2から19Åの結晶性モレキュラーシーブの製造方法であって、(a)少なくとも1つの4価元素のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、混合物が固体成分を15wt%から50wt%含有するステップと、(b)混合物を撹拌しながら、重量時間生産量が0.005から1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、結晶化条件に温度が200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップとを備える製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、高生産性のモレキュラーシーブの製造方法と、このモレキュラーシーブを用いた炭化水素の転換反応に関する。

【背景技術】

【0002】

従来、天然および合成モレキュラーシーブは、種々の炭化水素の転換反応において触媒作用を示すことが知られている。ある種のモレキュラーシーブ(例えばゼオライト、AlPO類、あるいはメソポーラスな物質)は、多孔質で整列した結晶性のケイ酸アルミニウム塩であり、X線回折により決定される明確な結晶構造を有する。これらの孔の寸法は、特定の寸法の分子を受容して吸着する一方、これより寸法が大きい分子を受け入れないため、モレキュラーシーブは「分子篩」としても知られており、工業的な種々の用途に用いられている。

ミクロポーラスなモレキュラーシーブの孔は、断面寸法が通常は約2Åから約19Åである。これに対し、メソポーラスなモレキュラーシーブの孔径は20Åから1000Åである。

【0003】

触媒に用いられるモレキュラーシーブには、天然由来の、あるいは合成の結晶性モレキュラーシーブが含まれる。このようなゼオライトの例には、大孔径ゼオライト、中間径ゼオライト、小径ゼオライトが含まれる。これらのゼオライトとそのアイソタイプは、本願に参照として組み入れられるW.H.Meier、D.H.OlsonとCh.Baerlocherらの“Atlas of Zeolite Framework Types”(Elsevier、第5版、2001年)に記載されている。

大孔径ゼオライトは一般に、孔径が少なくとも約7Åであり、LTL,VFI,MAZ,FAU,OFF,*BEA,とMOR型骨格のゼオライトが含まれる(IUPAC Commission of Zeolite Nomenclature)。大孔径ゼオライトの例は、マザイト(mazzite)、オフレタイト(offretite)、ゼオライトL、VPI−5、ゼオライトY、ゼオライトX、オメガ、およびベータである。

中間径ゼオライトは一般に、孔径が約5Åから約7Å未満であり、例えばMFI、MEL、EUO、MTT、MFS、AEL、AFO、HEU、FER、MWWと、TON型骨格のゼオライトが含まれる(IUPAC Commission of Zeolite Nomenclature)。中間径ゼオライトの例には、ZSM− 5、ZSM−1l、ZSM−22、MCM−22、シリカライト1、シリカライト2も含まれる。

小径ゼオライトは一般に、孔径が約3Åから約5.0Å未満であり、例えば、CHA、ERI、KPI、LEV、SODと、LTA型骨格のゼオライトが含まれる(IUPAC Commission of Zeolite Nomenclature)。小径ゼオライトの例には、ZK−4、ZSM−2、SAPO−34、SAPO−35、ZK−14、SAPO−42、ZK−21、ZK−22、ZK−5、ZK−20、ゼオライトA、チャバザイト(chabazite)、ゼオライトT、グメリナイト(gmelinite)、ALPO−17、およびクリノプチロライト(clinoptilolite)などが含まれる。

【0004】

合成モレキュラーシーブは、適切な酸化物源を含む水性の反応混合物(合成混合物)から製造される。所望の構造を有するモレキュラーシーブの製造を制御するために、有機配向規定剤(構造規定剤)も合成混合物中に含有される。このような構造規定剤、の使用は、Lokらの「The Role of Organic Molecules in Molecular Sieve Synthesis」( Vol.3,1983年10月、282−291ページ)のゼオライトに関する記載部分に開示されている。

【0005】

合成混合物の各成分を適正に混合した後、合成混合物はオートクレーブ中で適切な結晶化条件下に置かれる。通常この結晶化条件には、合成混合物を撹拌しながら加熱して昇温することが含まれる。合成混合物を室温で熟成することが好ましい場合もある。

【0006】

合成混合物の結晶化が完了した後、結晶生成物は残余の合成混合物、特に合成混合物の液体成分を除去して回収される。この回収操作には、結晶生成物を濾別し水洗する操作が含まれる。しかし、結晶生成物から合成混合物中の望ましくない残渣を完全に除去するために、結晶生成物を酸素の存在下で、例えば540℃のような高温で焼成処理することが必要な場合が多い。この焼成処理は、結晶生成物から水分を除くだけでなく、結晶生成物の孔を塞ぎ、結晶生成物のイオン交換サイトを占有しているであろう有機配向規定剤を分解および/または酸化させることができる。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、合成モレキュラーシーブは高価である。生産性の高いモレキュラーシーブの製造方法が必要とされている。この発明は、高い固体成分量と、高温との組合せによる、生産性の高いモレキュラーシーブの製造方法を開示する。この製造方法は、低コストで、結晶化時間が短く、収量が高いという効果を有する。

【課題を解決するための手段】

【0008】

ひとつの実施形態では、この発明はポアサイズが約2から約19Åの結晶性モレキュラーシーブの結晶化方法に関し、

(a)少なくとも1つの4価のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、この混合物が固体成分を約15wt%から約50wt%含有するステップと、

(b)前記混合物を撹拌しながら、重量時間生産量が約0.005から約1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、前記結晶化条件に温度が約200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップとを備える。

【0009】

ひとつの実施形態では、この発明はポアサイズが約2から約19Åの結晶性モレキュラーシーブの結晶製造方法に関し、

(a)少なくとも1つの4価のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、この混合物が固体成分を約15wt%から約50wt%含有するステップと、

(b)前記混合物を撹拌しながら、重量時間生産量が約0.005から約1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、前記結晶化条件に温度が約200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップと、

(c)結晶性モレキュラーシーブを反応生成物から分離するステップとを備える。

【0010】

また別の実施形態では、この発明はポアサイズが約2から約19Åの結晶性モレキュラーシーブ組成物に関し、この結晶性モレキュラーシーブは、

(a)少なくとも1つの4価のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、この混合物が固体成分を約15wt%から約50wt%含有するステップと、

(b)前記混合物を撹拌しながら、重量時間生産量が約0.005から約1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、前記結晶化条件に温度が約200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップとを備えるプロセスで製造され、結晶性モレキュラーシーブは実質的に非結晶性物質を含まない。

【0011】

ひとつの実施形態では、この発明は、上記の方法により結晶化条件下で製造された結晶性モレキュラーシーブと炭化水素とを接触させるステップを備える炭化水素を転換するプロセスに関する。

【0012】

この発明について、以下に示す詳細な説明、図面と特許請求の範囲に基づき詳しく説明する。

【発明を実施するための最良の形態】

【0013】

<結晶性モレキュラーシーブ>

「生産量」という用語は、単位時間(時間)および単位容積当りに製造される結晶性モレキュラーシーブの量(容積時間生産量)、あるいは単位時間(時間)および単位重量当りに製造される結晶性モレキュラーシーブの量(重量時間生産量)の意味で用いる。生産量が高いほど、反応器の単位容積および単位時間当りの結晶性モレキュラーシーブの生産量が多くなる。従って、同じ量の合成結晶性モレキュラーシーブに対する生産量が高い程、反応器(オートクレーブ)の容積を小さくできるか、あるいは、合成反応毎の時間を短くできる。合成反応の容積時間生産量は、製造されたモレキュラーシーブの乾燥ケーキ(結晶化後120℃で24時間乾燥させた固体生成物)の重量を、合成混合物の容積と、結晶化に要した時間(以後、「結晶化に要するサイクルタイム」という)とで割って求めることができる。結晶化に要するサイクルタイムは、結晶化条件下で結晶化に要する時間であり、合成混合物を熟成する時間、濾過、水洗、および生成物の乾燥に要する時間は含まれない。合成反応の容積時間生産量は次のようにして求められる。

【式1】

【0014】

【0015】

合成反応の重量時間生産量は、4価成分の酸化物の量に関して表され、製造されたモレキュラーシーブの乾燥ケーキ(結晶化後120℃で24時間乾燥させた固体生成物)において使用された4価成分の酸化物、例えばSiO2の重量(YO2)を、結晶化で使用された水の重量と、結晶化に要するサイクルタイムとで割り、次のようにして求めることができる。

【式2】

【0016】

典型的なシリカ利用率は約85%である。

【0017】

ひとつの実施形態では、この発明は重量時間生産量が少なくとも約0.005時間−1、好ましくは少なくとも約0.008時間−1、より好ましくは少なくとも約0.01時間−1、より好ましくは少なくとも約0.02時間−1、より好ましくは少なくとも約0.05時間−1である。また、この発明の重量時間生産量を、1時間−1未満、あるいは0.5時間−1未満とすることができる。

【0018】

合成反応の重量時間生産量は、固形成分量、合成ゲルに用いる種結晶の量、結晶化温度、結晶化時間、および/またはこれらの組み合わせにより調整することができる。重量時間生産量と、これらの合成条件は相互に関連している。ひとつの条件の変更は、他の条件に影響を及ぼす。例えば、結晶化温度と結晶化時間により重量時間生産量を増やす場合、固形成分量、および/または種結晶の量を増やす必要がある。

【0019】

結晶性モレキュラーシーブの合成に影響する因子のひとつは、合成混合物中の固形成分量である。「固形成分量」という用語は、4価成分と3価成分(但し3価成分が存在する場合)の酸化物の重量を分子とし、合成混合物中の水の重量を分母として、その重量比をパーセントで表したものを意味する。固形成分量は、合成混合物中の酸化物の重量を、合成混合物中の水の重量で割り算して、次のようにして求められる。

【式3】

【0020】

【0021】

ここで用いる「高固形分」という用語は、合成混合物中の固形成分量少なくとも15wt%、好ましくは少なくとも18wt%、より好ましくは少なくとも20wt%、さらにより好ましくは少なくとも25wt%、最も好ましくは少なくとも30wt%であることを意味する。

この発明で有用な固形成分量の範囲は、下限が少なくとも約15wt%、好ましくは少なくとも約18wt%、より好ましくは少なくとも約20wt%、さらにより好ましくは少なくとも約25wt%、最も好ましくは少なくとも約30wt%で、上限が50wt%未満、好ましくは約45wt%未満、より好ましくは約40wt%未満、最も好ましくは約35wt%未満である。

【0022】

当業者であれば、上述の範囲の組成を有する合成混合物が、混合、添加、反応、あるいは他の混合物を調製する手段で得られる生成物であり、この生成物が上述の範囲の組成を有する合成混合物であることが理解できるであろう。

混合、添加、反応、あるいは他の混合物を調製する手段で得られる生成物が調製されたとき、この生成物に個々の原料成分が含まれていてもよいし、含まれていなくてもよい。混合、添加、反応、あるいは他の混合物を調製する手段で得られる生成物が調製されたとき、この生成物には個々の原料成分による反応生成物が含まれている。

【0023】

結晶性モレキュラーシーブの合成反応に影響を及ぼす他の因子は温度である。例えば200℃以上のような高温は合成混合物中の構造規定剤を劣化させる。結晶化反応を高温で行なう場合、合成混合物中の苛性反応物により一部の構造規定剤が劣化するため、より多くの構造規定剤が必要となる。

一般に、温度が高いほど、結晶化速度は速くなる。しかし、高温では高価な構造規定剤が劣化することにより、例えば最終製品に不純物が混入するなど、製品の品質に影響が出る。

ここで用いる「高温」という用語は、結晶化温度の範囲の下限値が少なくとも約180℃、好ましくは少なくとも約190℃、より好ましくは少なくとも約200℃、さらにより好ましくは少なくとも約225℃、最も好ましくは少なくとも約230℃で、上限値が500℃未満、好ましくは400℃未満、より好ましくは300℃未満、最も好ましくは250℃未満であることを意味する。

高温にすることの他の欠点は、結晶化できる条件が狭くなることである。

【0024】

モレキュラーシーブの合成に用いられる合成混合物は、構造規定剤(鋳型分子)を含有する。

合成結晶性モレキュラーシーブのコストと品質に影響する因子は、構造規定剤の使用量である。一般に構造規定剤は、大部分の結晶性モレキュラーシーブの合成混合物中の最も高価である。合成混合物中の構造規定剤の量が少ないほど、最終製品であるモレキュラーシーブが安価になる。ここで用いる「低構造規定剤」という用語は、構造規定剤/4価成分の比が0.5未満、好ましくは0.34未満、さらにより好ましくは0.2未満、最も好ましくは0.15未満であることを意味する。

【0025】

ここで用いる「重量時間鋳型分子効率」という用語は、単位時間(時間)において構造規定剤の単位重量当りに製造された結晶性モレキュラーシーブの重量を意味する。重量時間鋳型分子効率が高いほど、単位時内に構造規定剤の単位重量あたりより多くの結晶性モレキュラーシーブが製造される。従って、同じ量の結晶性モレキュラーシーブが製造された場合、重量時間鋳型分子効率が高いほど合成反応が低コストになり、あるいは、合成反応に要する時間が短くなる。

合成反応の重量時間鋳型分子効率は、製造されたモレキュラーシーブの乾燥ケーキ(結晶化後120℃で24時間乾燥させた固体生成物)の重量を、合成混合物に使用された構造規定剤の重量および結晶化に要したトータルの時間(結晶化に要したサイクルタイム)で割り、次のようにして求めることができる。

【式4】

【0026】

結晶化における、例えばシリカなどの4価成分の典型的な利用率は約85%である。

【0027】

ひとつの実施形態では、この発明の重量時間鋳型分子効率は少なくとも約0.035時間−1、好ましくは少なくとも約0.04時間−1、より好ましくは少なくとも約0.05時間−1、さらに好ましくは少なくとも約0.08時間−1、最も好ましくは少なくとも約0.1時間−1である。

【0028】

合成反応の重量時間鋳型分子効率は、固形成分量、合成ゲルに用いる種結晶の量、合成ゲルに用いる鋳型分子の量、結晶化温度、結晶化時間、および/またはこれらの組み合わせにより調整することができる。

重量時間鋳型分子効率と上記の反応条件は相互に関連している。ひとつの反応条件の変更は、他の反応条件に影響する。例えば、結晶化温度と結晶化時間により重量時間鋳型分子効率を増加させる場合、固形成分量、および/または種結晶の量を増やすか、あるいは合成ゲル中の種結晶の量を減らす必要がある。

【0029】

任意に、合成混合物に種結晶を含有させることもできる。モレキュラーシーブの合成混合物に種結晶を用いると、例えば、生成物の粒径の制御、有機鋳型分子の使用の不要化、合成反応の促進、目的とする骨格構造の製品中における割合の増加など、様々な利点があることはよく知られている。

この発明のひとつの実施形態では、結晶性モレキュラーシーブの合成は、合成混合物に含まれるシリカの重量に対し少なくとも0.01wt、好ましくは0.1wt%、より好ましくは0.5wt%、さらに好ましくは1wt%、任意に約5wt%から約20wt%の種結晶の存在下で行なわれる。

【0030】

この発明の発明者らは、結晶性モレキュラーシーブを製造するための改良された処方を、高固形成分量と、高温と、任意に低構造規定剤と、高温と撹拌を含む改良された結晶化条件での結晶成長と、任意に構造規定剤の回収、リサイクル、および再使用と、を組み合わせて見出した。構造規定剤の回収、リサイクル、および再使用により、この発明の合成混合物における、高価で毒性の高い構造規定剤の使用量が減る。

【0031】

ひとつの実施形態では、この発明の製造方法で製造される結晶性モレキュラーシーブは、ゼオライト型骨格を有する。このゼオライト型骨格には、ABW、AEI、AEL、AET、AFI、AFO、CHA、EMT、FAU、FER、LEV、LTA、LTL、MAZ、MEL、MTT、NES、OFF、TON、VFI、MWW、MTW、MFI、MOR、EUO、*BEA、およびMFSの内の少なくとも1つが含まれる。

別の実施形態では、この発明の製造方法で製造される結晶性モレキュラーシーブには、モルデナイト、MCM−22、MCM−49、MCM−56、ZSM−57、ZSM−5、ZSM−11、ZSM−12、ZSM−22、ZSM−23、ZSM−30、ZSM−48、ZSM−50、ZSM−48、ETS−10、ETAS−10、およびETGS−10の内の少なくとも1つが含まれる。

【0032】

ここで用いる「MCM−22型物質」(あるいは「MCM−22の物質」、あるいは「MCM−22型のモレキュラーシーブ」)という用語には、1つ以上の下記のモレキュラーシーブが含まれる。

(a)共通の一次結晶構成単位セルで構成されるモレキュラーシーブであって、単位セルがMWW骨格トポロジーを有するモレキュラーシーブ。(単位セルは原子の立体的配列であり、三次元空間に置かれたとき結晶構造を形成する。このような結晶構造は「Atlas of Zeolite Framework Types(15版、2001年)」に開示されており、本願に参照として組み込まれる。)

(b)共通の二次構成単位で構成されるモレキュラーシーブであって、MWW骨格トポロジーの単位セルを二次元に置いたとき単位セル1つ分の厚みの単層となり、好ましくは厚みがc−単位セル1つ分であるモレキュラーシーブ。

(c)共通の二次構成単位で構成される1以上の単位セル厚みの層からなるモレキュラーシーブであって、単位セル厚みの単層が少なくとも2層積み重なるか、充填されるか、結合されて構成されているモレキュラーシーブ。このような二次構成単位の積み重なりは、規則的であっても、不規則であっても、ランダムであっても、あるいはこれらの組み合わせであってもよい。

(d)MWW骨格トポロジーを有する単位セルが、規則的またはランダムに、二次元的または三次元的に組み合わされて構成されたモレキュラーシーブ。

【0033】

MCM−22型物質は、格子面間隔(d−spacing)の最大が2.4±0.25,3.57±0.07、および3.42±0.07Å(焼成された状態、あるいは合成された未精製の状態で測定)にあるX線回折パターンを有することで特徴付けられる。

MCM−22型物質はまた、格子面間隔の最大が12.4±0.25,6.9±0.015、3.57±0.07Å、および3.42±0.07Å(焼成された状態、あるいは合成された未精製の状態で測定)にあるX線回折パターンを有することで特徴付けられる。

モレキュラーシーブの分析に用いられるX線回折のデータは、銅のK−α二重線を入射放射線として用いる標準的方法により、シンチレーションカウンターとコンピュータを備えるX線回折装置を用いて得ることができる。

MCM−22型物質に属する物質には、MCM−22(米国特許第4954325号に開示されている)、PSH−3(米国特許第4439409号に開示されている)、SSZ−25(米国特許第4826667号に開示されている)、ERB−1(欧州特許第0293032号に開示されている)、ITQ−1(米国特許第6077498号に開示されている)、ITQ−2(国際公開パンフレットWO97/17290に開示されている)、ITQ−30(国際公開パンフレットWO2005/118476に開示されている)、MCM−36(米国特許第5250277号に開示されている)、MCM−49(米国特許第5236575号に開示されている)、MCM−56(米国特許第5362697号に開示されている)が含まれる。これらの特許文献は本願に参照として組み込まれる。

【0034】

上記のMCM−22型のモレキュラーシーブは、従来のモルデナイトなどの大孔径ゼオライトのアルキル化触媒とは、12員環の表面ポケットを有し、この表面ポケットがモレキュラーシーブの内部にある10員環の内部孔と連通しない点で区別される。

【0035】

IZA−SCによりMWWトポロジーと分類されるゼオライト物質は、10員環と12員環の2つの孔システムを有する多層の物質である。前記のAtlas of Zeolite Framework Typesはこの同一のトポロジーを有する物質を5つの異なる名称に分類している。これらは、MCM−22、ERB−1、ITQ−1、PSH−3、およびSSZ−25である。

【0036】

MCM−22型のモレキュラーシーブは、種々の炭化水素転換反応に用いることができる。MCM−22型のモレキュラーシーブの例は、MCM−22、MCM−49、MCM−56、ITQ−1、PSH−3、SSZ− 25、およびERB−1である。これらのモレキュラーシーブは芳香族のアルキル化に用いることができる。

例えば、米国特許第6936744号には、モノアルキル化芳香族化合物、特にクメンを製造するための方法であって、ポリアルキル化芳香族化合物と、アルキル化可能な芳香族化合物とを、一部が液相の状態で、アルキル転移触媒と接触させてモノアルキル化芳香族化合物を生成させるステップを備え、アルキル転移触媒が少なくとも2つの異なる結晶性モレキュラーシーブから成り、このモレキュラーシーブはゼオライトベータ、ゼオライトY、モルデナイト、およびX線回折パターンの格子面間隔の最大が12.4±0.25,6.9±0.15,3.57±0.07,および3.42±0.07Åに表れる物質から選択される方法が開示されている。

【0037】

別の実施形態では、この発明の結晶性モレキュラーシーブは、孔径の範囲が約2から約19Å、好ましくは約2から約12Å、より好ましくは約4から約10Åである。

【0038】

当業者であれば、この発明で製造された結晶性モレキュラーシーブは、無定形の物質、および/またはその他の不純物(例えば重金属、および/または有機炭化水素)を含んでいることが理解できるであろう。

この発明で製造された結晶性モレキュラーシーブは、好ましくは実質的に非結晶性物質を含まない。

ここに言う「実質的に非結晶性物質を含まない」とは、結晶性モレキュラーシーブは、不純物と結晶性物質の合計の重量に対し、非結晶性物質不純物を好ましくは少量(50wt%未満)、好ましくは20wt%未満、より好ましくは10wt%未満、さらに好ましくは5wt%未満、最も好ましくは1wt%未満だけ含有することを意味する。

ここで言う「非結晶性物質」とは、結晶性モレキュラーシーブを含まない全ての物質を意味する。非結晶性物質の例には、無定形のミクロポーラスな物質、無定形のメソポーラスな物質、無定形のマクロストラクチャー物質がある。

【0039】

ひとつの実施形態では、結晶化条件は、温度が約200℃から約250℃の範囲、結晶化時間が72時間未満、好ましくは48時間未満、より好ましくは24時間未満、さらに好ましくは10時間未満、最も好ましくは5時間未満の条件からなる。

【0040】

この合成方法では、4価成分(Y)のイオン源は、好ましくは4価成分の固体酸化物YO2からなり、この発明の結晶性物質を得るためには好ましくは約30wt%の固体YO2である。4価成分の例には、ケイ素、ゲルマニウム、および錫が挙げられる。

YO2がシリカの場合、使用するシリカには約30wt%の固体シリカが含まれていることが好ましい。例えば、Degussa社から商品名AerosilまたはUltrasil(約90wt%のシリカを含む沈降、スプレードライシリカ)で販売されているシリカ、水中にコロイド状に懸濁されたシリカ、例えばGrace Davison社から商品名LudoxあるいはHiSil(沈降され水和されたシリカであり、約87wt%のシリカと、約6wt%の遊離水と、4.5wt%の水和により結合した水とを含有し、粒径が約0.02ミクロンである)で販売されているシリカが、結晶生成に好ましい。

従って、好ましくは、例えばシリカのようなYO2は、約30wt%の例えばシリカのような固体YO2を含有し、より好ましくは約40wt%の例えばシリカのような固体YO2を含有する。ケイ素源も、例えばアルカリ金属ケイ酸塩、あるいはテトラアルキルオルソケイ酸塩などのケイ酸塩であってよい。

【0041】

別の実施形態では、この発明の合成混合物は、少なくとも1つの3価成分(X)のイオン源を有する。3価イオンの例には、アルミニウム、ホウ素、鉄、および/またはガリウムが挙げられる。例えばアルミニウムなどのX源は、好ましくは硫酸アルミニウム、あるいは水酸化アルミニウムである。この他のアルミニウム源には、例えば他の水溶性のアルミニウム塩、アルミン酸ナトリウム、あるいは例えばアルミニウムイソプロポキシドなどのアルコキシド、あるいはチップ状のアルミニウム金属が含まれる。

【0042】

ひとつの実施形態では、水酸基(OH−)源は、水酸イオンを含む物質(例えばアルカリ金属の水酸化物、水酸化アンモニウム、水酸化アルキルアミン)や、例えば酸化アルカリ金属などの合成混合物中で水酸イオンを生成する物質である。アルカリ金属にはカリウムまたはナトリウムが好ましく、ナトリウム源は水酸化ナトリウムまたはアルミン酸ナトリウムが好ましい。

【0043】

この発明の結晶性物質の結晶化は、例えばオートクレーブなどの反応容器内で撹拌しながら行なわれる。撹拌速度は少なくとも1rpm、好ましくは少なくとも50rpm、より好ましくは少なくとも100rpm、あるいは少なくとも500rpmである。必要な撹拌速度は撹拌翼の先端の速度に依存し、反応容器の形状により決定される。

【0044】

結晶化の温度範囲は約200℃から約500℃、好ましくは約210℃から約400℃、より好ましくは約250℃から約350℃、最も好ましくは約250℃から約300℃であり、用いられる温度条件で結晶化が生じるのに必要な時間行なわれる。

この撹拌時間は、例えば約0.5時間から約72時間、好ましくは約1時間から約48時間、より好ましくは約5時間から約24時間、最も好ましくは約5時間から約12時間である。

その後、結晶は液から分離され回収される。

【0045】

合成混合物は1つ以上の供給源から供給される。合成混合物は、バッチで調製してもよいし、連続的に調製してもよい。新しい結晶物質の結晶のサイズと結晶化時間は、使用される合成混合物の性状と結晶化条件により異なる。

【0046】

<触媒作用と吸着>

モレキュラーシーブおよび/またはゼオライトの製造、改質、特性解析が、「Molecular Sieves−Principles of Synthesis and Identification」 (R. Szostak著, Blackie Academic & Professional社、London, 1998年、第2版)に記載されている。

またモレキュラーシーブに加え、主にシリカ、ケイ酸アルミニウム、酸化アルミニウムなどの無定形物質が吸着剤および触媒担体として用いられている。スプレードライ、噴射造粒、ペレット化、押し出しなどの周知の技術が、触媒、吸着剤やイオン交換に用いられるミクロポーラスまたは他の種類の多孔質物質の、例えば球状粒子、押出し物、ペレット、錠剤の形状のマクロ構造体の製造に用いられている。

このような技術は「Catalyst Manufacture」(A. B. Stiles、T. A. Koch、Marcel Dekker社、New York、1995年刊)に記載されている。

【0047】

周知の技術を用いて、合成された未精製の物質中に含まれる金属カチオンの少なくとも一部が、イオン交換により他のイオンに置き換えられる。

好ましい交換後のカチオンには、金属イオン、水素イオン、例えばアンモニアイオンなどの水素前駆物質、およびこれらの組み合わせが含まれる。特に好ましいカチオンは、触媒活性を所望の炭化水素転換反応に適合させることができるものである。このようなカチオンには、水素、希土類金属、周期律表(IUPAC 2001)の第IIA族、第IIIA族、第IVA族、第IB族、第IIB族、第IIIB族、第IVB族、および第VIII族の金属が含まれる。

【0048】

この発明の結晶性物質が吸着体、あるいは有機化合物の転換反応の触媒として用いられるとき、少なくとも一部が脱水されていなければならない。脱水は、結晶性物質を空気または窒素雰囲気下で、大気圧下、減圧下、あるいは加圧下で、30分から48時間、200℃から595℃の範囲の温度に加熱して行うことができる。また脱水は、室温でケイ酸塩を真空化に置いて実施することもできるが、十分乾燥させるには時間を要する。

【0049】

触媒として用いられる場合、この発明の結晶性物質は有機成分を除去するために、熱処理される。

この結晶性物質は、水素化に用いられる元素、例えばタングステン、バナジウム、モリブデン、レニウム、ニッケル、コバルト、クロム、マンガン、あるいはプラチナやパラジウムなどの貴金属等と組み合わせた触媒として用いることもできる。この場合、水素化−脱水素化機能が発揮される。

このような元素は、助触媒化により触媒組成物中に含ませることができ、例えばアルミニウム等のIIIA族元素との交換反応により触媒組成物中に含ませたり、含浸させたり、物理的に添加混合したりする方法を用いることができる。

このような元素は触媒組成物中に含浸、あるいは付着させることができ、例えばプラチナの場合、プラチナ金属を含有するイオンの溶液でケイ酸塩を処理する。この目的のために用いられるプラチナ化合物は、塩化白金酸、塩化第1白金、種々の白金アミン錯体などである。

【0050】

上記の結晶性物質は、特に金属化、水素化、アンモニウム化された形態の場合、熱処理により他の有用な形態に転換させることができる。熱処理は一般に、ひとつ以上の前記の形態を、少なくとも370℃で少なくとも1分間、20時間以内加熱して行われる。熱処理を減圧下で行なうこともできるが、操作の容易さの観点から、大気圧下で行なうことが好ましい。熱処理は、最高約925℃の温度まで行なうことができる。

熱処理された生成物は、特にある種の炭化水素の転換反応用触媒に適している。特に金属化、水素化、アンモニウム化された形態の熱処理された生成物は、特にある種の有機物、例えば炭化水素の転換反応の触媒に適している。このような反応の非限定的な例は、米国特許第4954325号、4973784号、4992611号、4956514号、4962250号、4982033号、4962257号、4962256号、4992606号、4954663号、4992615号、4983276号、4982040号、4962239号、4968402号、5000839号、5001296号、4986894号、5001295号、5001283号、5012033号、5019670号、5019665号、5019664号、および5013422号に開示されており、本願に参照として組み込まれる。

【0051】

この発明により製造された結晶性物質の結晶は、種々の粒径となるように加工される。粒子は一般に、粉末形状、顆粒形状、または押出し等の賦形された形状にされる。触媒を押出し等の賦形された形状にする場合、触媒を乾燥する前か、一部乾燥した状態で押出し加工する。

【0052】

この発明の結晶性物質は、ガス状または液状の多成分混合系から、この発明の結晶性物質に対し異なる吸着性を示す少なくとも1つの成分を分離するため等の吸着剤に用いることができる。すなわち、ガス状または液状の多成分混合系をこの発明の結晶性物質に接触させることにより、多成分混合系から、この発明の結晶性物質に対し異なる吸着性を示す少なくとも1つの成分を選択的に分離することができる。

【0053】

この発明の結晶性物質は、商業的、工業的に重要な種々の化学的転換反応の触媒に用いられる。

この発明の結晶性物質単独、あるいは1つ以上の他の触媒となる物質と組み合わせて触媒活性化される化学的転換反応の例には、以下が含まれる。

(a)温度が約340℃から約500℃、圧力が約101から約20200Kpa−a、重量空間速度が約2時間−1から約2000時間−1、芳香族炭化水素/オレフィンモル比が約1/1から約20/1の反応条件で、例えばベンゼン等の芳香族炭化水素を、例えばC14のような長鎖オレフィンによりアルキル化させて長鎖アルキル基を有する芳香族炭化水素を生成させる反応であり、この長鎖アルキル基を有する芳香族炭化水素がその後スルホン化され合成洗剤が提供される反応;

(b)温度が約10℃から約125℃、圧力が約101から約3030Kpa−a、重量空間速度が約5時間−1から約50時間−1の反応条件で、気相のオレフィンと芳香族炭化水素によりアルキル鎖短を有する芳香族を生成させる反応であり、例えば、ベンゼンをプロピレンでアルキル化してクメンを生成させる反応;

(c)温度が約315℃から約455℃、圧力が約3000から約6000Kpa−a、オレフィンの重量空間速度が約0.4時間−1から約0.8時間−1、改質油の重量空間速度が約1時間−1から約2時間−1、ガスリサイクルが燃料ガス供給量に対し約1.5から2.5容積/容積の比となる反応条件で、ベンゼンとトルエンを含む改質油を、C5オレフィンを含む燃料ガスでアルキル化させる反応であって、特にモノ−およびジ−アルキル化合物を生成させる反応;

(d)温度が約160℃から約260℃、圧力が約2600から約3500Kpa−aの反応条件で、例えばベンゼン、トルエン、キシレン、ナフタレンなどの芳香族炭化水素を、例えばC14オレフィンなどの長鎖オレフィンでアルキル化し、アルキル化された芳香族の潤滑油原料を生成させる反応;

(e)温度が約200℃から約250℃、圧力が約1500から約2300Kpa−a、全体の重量空間速度が約2時間−1から約10時間−1の条件で、フェノールを、オレフィンまたはこれに対応するアルコールでアルキル化する反応;

(f)温度が約425℃から約760℃、圧力が約170から約15000Kpa−aの条件で軽質パラフィンをオレフィンと芳香族炭化水素に転換する反応;

(g)温度が約175℃から約375℃、圧力が約800から約15000Kpa−aの条件で軽質オレフィンをガソリン、蒸留および潤滑油相当の炭化水素に転換する反応;

(h)炭化水素を、初留点が約260℃以上でハイオクガソリンおよびガソリン相当の沸点留分に2段階水素化分解によりアップグレードする反応であって、温度が約340℃から約455℃、圧力が約3000から約18000Kpa−a、水素循環量が約176から約1760リットル/リットル、液体空間速度が約0.1時間−1から約10時間−1の条件で、第1段階でこの発明の結晶性物質と第VIII族金属を組み合わせた触媒を用い、第1段階からの流出液をさらに反応させる第2段階でゼオライトベータと第VIII族金属を組み合わせた触媒を用いる反応;

(i)水素化分解/脱ワックス複合プロセスであって、温度が約350℃から約400℃、圧力が約10000から約11000Kpa−a、液体空間速度が約0.1時間−1から約10時間−1、水素循環量が約528から約880リットル/リットルの条件で、この発明の結晶性物質および水素化成分の存在下、あるいは、このような触媒とゼオライトベータとを組み合わせた混合物の存在下に行なう反応;

(j)アルコールをオレフィンと反応させてエーテル混合物を生成させる反応であって、温度が約20℃から約200℃、圧力が約200から約20000Kpa−a、重量空間速度(オレフィングラム数/1時間当りゼオライトのグラム数)が約0.1時間−1から約200時間−1、アルコールとオレフィンの供給量モル比が約0.1/1から約5/1の転換条件下で、例えばメタノールをイソブテン、および/またはイソペンテンと反応させて、メチル−t−ブチルエーテル(MTBE)、および/またはt−アミルメチルエーテル(TAM)を生成させる反応;

(k)C9+の芳香族をともに供給して行なうトルエンの不均化反応であって、温度が約315℃から約595℃、圧力が約101から約7200Kpa−a、水素/炭化水素モル比が0(水素無添加)から約10、重量空間速度が約0.1時間−1から約30時間−1の条件で行なう反応;

(l)薬学的に活性な物質である2−(4−イソブチルフェニル)プロピオン酸、すなわちイブプロフィンを生成させる反応であって、イソブチルベンゼンをプロピレンオキサイドと反応させ中間体の2−(4−イソブチルフェニル)プロパノールとし、さらにアルコールを酸化して対応するカルボン酸にする反応;

(m)本願に参照として組み込まれるドイツ国特許DE3625693号に開示されているような、塩を含まない反応性染料含有溶液を製造するための染料の生成において、アミンとヘテロサイクルな繊維と反応する化合物との反応での酸結合剤としての使用;

(n)本願に参照として組み込まれる米国特許第4721807号に開示されているような2,6−トルエンジイソシアネート(2,6−TDI)をTDIの異性体から分離するための吸着剤として用い、2,6−TDIと2,4−TDIを含む供給混合物を、2,6−TDIを吸着させるためにKイオンでカチオン交換されたこの発明の結晶性物質と接触させ、次いでトルエンを含む脱着剤で脱着させて2,6−TDIを回収する反応;

(o)本願に参照として組み込まれる米国特許第4721806号に開示されているような2,4−TDIをその異性体から分離するための吸着剤として用い、2,6−TDIと2,4−TDIを含む供給混合物を、2,6−TDIを吸着させるためにNa,Ca,Li、および/またはMgイオンでカチオン交換されたこの発明の結晶性物質と接触させ、次いでトルエンを含む脱着剤で脱着させて2,4−TDIを回収する反応;

(p)触媒でメタノールをガソリンに転換させる塔の90から200℃以上のボトム留分中のジュレン含量を減らすプロセスであって、この発明の結晶性物質と水素化金属とから成る触媒上で、ジュレン含むボトム留分と水素とを、温度が約230℃から約425℃、圧力が約457から約2200Kpa−aの条件で接触させる反応。

【0054】

ひとつの実施形態では、この発明のモレキュラーシーブは、ベンゼンをアルキル化し、次いでアルキルベンゼンの過酸化物を生成させ、このアルキルベンゼン過酸化物を開裂させてフェノールとケトンを併産するプロセスに用いられる。

このようなプロセスでは、この発明のモレキュラーシーブは第1ステップ、すなわちベンゼンのアルキル化に用いられる。このようなプロセスの例は、ベンゼンとプロピレンがフェノールとアセトンに転換されるプロセス、ベンゼンとC4のオレフィンがフェノールとメチルエチルケトンに転換されるプロセスである。

これらは、例えば国際特許出願PCT/EP2005/008557に記載されており、ベンゼン、プロピレンとC4のオレフィンがフェノール、アセトンとメチルエチルケトンに転換され、この場合はさらに、国際特許出願PCT/EP2005/008554に記載されているように、フェノールとアセトンをビスフェノールAに転換させることができる。また例えば国際特許出願PCT/EP2005/008551のように、ベンゼンをフェノールとシクロヘキサノン、あるいはベンゼンとエチレンをフェノールとメチルエチルケトンに転換することができる。

【0055】

この発明のモレキュラーシーブは、モノアルキルベンゼンに対する選択性が要求されるベンゼンのアルキル化反応に有用である。さらにこの発明のモレキュラーシーブは、国際特許出願PCT7EP2005/008557に記載されているように、ベンゼンと、直鎖状ブテンがリッチなC4オレフィンとを含む供給原料からのsec−ブチルベンゼンの選択的製造に特に有用である。

好ましくは、この転換反応は、この発明の触媒とともにベンゼンとC4オレフィンとを供給し、温度が約60℃から約260℃、例えば約100℃から約200℃、圧力が7000Kpa−a未満、C4アルキル化剤基準の重量空間速度が約0.1から50時間−1、ベンゼンとC4アルキル化剤のモル比が約1から約50の条件で行なわれる。

【0056】

この発明のモレキュラーシーブはまた、例えばポリアルキルベンゼンのアルキル転移用の触媒としても有用である。

【0057】

多くの場合、新触媒に、有機転換反応に用いられる温度やその他の条件に耐えうる物質を組み込むことが好ましい。このような物質には、活性または不活性な物質、合成または天然由来のゼオライト、さらにクレイ、シリカおよび/またはアルミナ等の金属酸化物などの無機物質が含まれる。後者は、天然由来、あるいはゲル状の沈降物、またはシリカと金属酸化物の混合物を含むゲルである。

新触媒を他の物質と結合させて使用すると、すなわち新触媒を他の物質と組み合せるか、活性状態にある新触媒の合成時に共存させると、有機転換反応での触媒の転換率、および/または選択性を変化させることがある。不活性な物質は、所定のプロセスの転換率を調整するための希釈剤に適しており、他の反応速度を調整するための手段を用いることなく、経済的かつ安定的に製品を得ることができる。

触媒が実際に使用されるときの破砕強度を向上させるため、天然由来のクレイ、例えばベントナイトやカオリンなどの物質が組み込まれる。このような物質、すなわちクレイや金属酸化物は、触媒のバインダーとして機能する。触媒は、使用中に破砕されて粉末状になることを防ぐため、高い破砕強度を備えることが望ましい。このようなクレイのバインダーは、従来触媒の破砕強度を向上させる目的だけで使用されてきた。

【0058】

新触媒に含まれる天然由来のクレイは、モンモリロナイト型とカオリン型であり、デキシークレイ、マクナミークレイ、ジョージアクレイ、フロリダクレイとして知られているもの、その他主要鉱物成分がハロイサイト、カオリナイト、デクタイト、ナルサイト、またはアナウキサイトなどの、スベントナイト類とカオリン類が含まれる。このようなクレイは採掘された未処理の状態のままで、あるいは焼成、酸処理、化学修飾して用いられる。

この発明の触媒組成物に用いられるバインダーには、無機酸化物は含まれ、特にアルミナが好ましい。

【0059】

これらの物質に加え、新触媒は多孔性物質との組成物とすることができる。このような多孔性物質には、シリカ−アルミナ、シリカ−マグネシア、シリカ−ジルコニア、シリカ−トリア、シリカ−ベリリア、シリカ−チタニア、さらにシリカ−アルミナ−トリア、シリカ−アルミナ−ジルコニア、シリカ−アルミナ−マグネシア、シリカ−マグネシア−ジルコニアなどの3成分系などが含まれる。

【0060】

微細な結晶性物質と無機酸化物質との相対比は、結晶性成分の量が約1から約90重量%、特に組成物がビーズ形状の場合は約2から約80重量%の広い範囲と成りうる。

【0061】

<実施例>

好ましい実施の態様を、以下の実施例に示す。

【0062】

SEM像は、JEOL JSM−6340F Field Emission走査型電子顕微鏡(SEM)を用い、印加電圧2keVで測定した。

【0063】

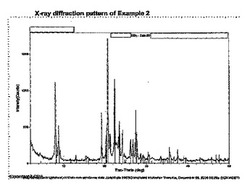

この実施例では、未精製の物質のXRD回折パターンを、2θが2から40度の範囲で、銅のKα線用い、粉末X線回折装置により記録した。

【0064】

<比較例A>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

50wt%のテトラエチルアンモニウムブロマイド(R)水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2、Degussa社製):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.16Na2O:0.033Al2O3:0.011 R:SiO2:58H2O

この合成混合物をオートクレーブに入れ、250回転/分(rpm)で撹拌しながら、昇温速度25℃/時間で171℃まで加熱した。

結晶化は171℃で165時間継続して行なった。

【0065】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、モルデナイトとZSM−5の混合物であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0066】

<比較例B>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

50wt%のテトラエチルアンモニウムブロマイド(R)水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2、Degussa社製):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.17Na2O:0.036Al2O3:0.011 R:SiO2:25H2O

この合成混合物をオートクレーブに入れ、250回転/分(rpm)で撹拌しながら、昇温速度25℃/時間で138℃まで加熱した。

結晶化は138℃で72時間継続して行なった。

【0067】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、モルデナイトとZSM−5の混合物であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0068】

<実施例1>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

60wt%のトリエチレンテトラアミン(R)水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.06Na2O:0.05Al2O3:1.241 R:SiO2:20H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で250℃まで加熱した。

結晶化は250℃で8時間継続して行なった。

【0069】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、モルデナイトとZSM−5の混合物であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0070】

<比較例C>

以下の原料を含む合成混合物を調製した。

4ホウ酸ナトリウム10水和物(NaB4O7−10H2O):

50wt%のテトラエチルアンモニウムブロマイド水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.0315Na2O:0.0013B2O3:0.01 R:SiO2:21H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で160℃まで加熱した。

結晶化は160℃で72時間継続して行なった。

【0071】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、ZSM−50であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0072】

<実施例2>

以下の原料を含む合成混合物を調製した。4ホウ酸ナトリウム10水和物(NaB4O7−10H2O):

50wt%のテトラエチルアンモニウムブロマイド水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.085Na2O:0.0013B2O3:0.01 R:SiO2:6.88H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で240℃まで加熱した。

結晶化は240℃で24時間継続して行なった。

【0073】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、ZSM−50であることを示していた。この固形生成物のSEM像(図2)では、立方体状のモルフォロジーが認められた。収量、固体成分量、重量時間生産量を、表1に示す。

【0074】

<比較例D>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

50wt%のテトラエチルアンモニウムブロマイド水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.075Na2O:0.0035Al2O3:0.34 R:SiO2:18H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で138℃まで加熱した。

結晶化は138℃で72時間継続して行なった。

【0075】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、ZSM−5であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0076】

<実施例3>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

50wt%のテトラエチルアンモニウムブロマイド水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.055Na2O:0.0036Al2O3:0.19R:SiO2:13.6H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で240℃まで加熱した。

結晶化は240℃で24時間継続して行なった。

【0077】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、ZSM−5であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0078】

<比較例E>

合成混合物を、水と、ヘキサメチレンイミン(HMI)溶液と、Ultrasil Modifiedと、アルミン酸ナトリウム溶液と、50wt%のNaOH水溶液とで調製した。

この合成混合物は、以下の組成を有していた。

0.085Na2O:0.0033Al2O3:0.35R:SiO2:20H2O

【0079】

この合成混合物を、オートクレーブ中で、250RPMで撹拌しながら150℃で72時間結晶化させた。

結晶化の後、結晶化混合物のスラリーを濾別し、脱イオン水で洗浄し、120℃で乾燥した。未精製の合成生成物のXRD分析結果は、典型的なMCM−22純粋相のトポロジーを示していた。得られたMCM−22結晶は、SiO2/Al2O3モル比〜24であった。収量、固体成分量、重量時間生産量を、表1に示す。

【0080】

<実施例4>

合成混合物を、水と、ヘキサメチレンイミン(HMI)溶液と、Ultrasilと、アルミン酸ナトリウム溶液と、50wt%のNaOH水溶液とで調製した。

この合成混合物は、以下の組成を有していた。

0.075Na2O:0.0032Al2O3:0.2R:SiO2:12.7H2O

【0081】

この合成混合物を、オートクレーブ中で、250RPMで撹拌しながら205℃で20時間結晶化させた。

結晶化の後、結晶化混合物のスラリーを濾別し、脱イオン水で洗浄し、120℃で乾燥した。未精製の合成生成物のXRD分析結果は、MCM−22トポロジーと、不純物のZSM−5を示していた。不純物のZSM−5は得られた生成物中の<10%と見積もられた。得られたMCM−22結晶は、SiO2/Al2O3モル比〜24であった。収量、固体成分量、重量時間生産量を、表1に示す。

【表1】

【0082】

本願に引用した全ての特許、特許出願、試験方法、先行文献、記事、刊行物、マニュアル、その他の文献は、それが許される法域において、本願と矛盾しない範囲で、本願に参照として引用される。

【0083】

本願に数値の上限と下限が記載されている場合、全ての下限と上限の組合せが考慮される。

【0084】

本願について実施形態により説明したが、本願の発明の精神と範囲を逸脱しない限りにおいて、当業者は種々の変更を容易になしうるであろう。したがって、特許請求の範囲が実施例と詳細な説明の記載に限定されることは意図されておらず、特許請求の範囲は、本願発明が内在するすべての特許性のある特徴と、本願の属する技術分野の当業者にとって均等とされる範囲を包含する。

【図面の簡単な説明】

【0085】

【図1】図1は実施例2の結晶性物質のX線回折パターンである。

【図2】図2は実施例2の結晶性物質のSEM像である。

【技術分野】

【0001】

この発明は、高生産性のモレキュラーシーブの製造方法と、このモレキュラーシーブを用いた炭化水素の転換反応に関する。

【背景技術】

【0002】

従来、天然および合成モレキュラーシーブは、種々の炭化水素の転換反応において触媒作用を示すことが知られている。ある種のモレキュラーシーブ(例えばゼオライト、AlPO類、あるいはメソポーラスな物質)は、多孔質で整列した結晶性のケイ酸アルミニウム塩であり、X線回折により決定される明確な結晶構造を有する。これらの孔の寸法は、特定の寸法の分子を受容して吸着する一方、これより寸法が大きい分子を受け入れないため、モレキュラーシーブは「分子篩」としても知られており、工業的な種々の用途に用いられている。

ミクロポーラスなモレキュラーシーブの孔は、断面寸法が通常は約2Åから約19Åである。これに対し、メソポーラスなモレキュラーシーブの孔径は20Åから1000Åである。

【0003】

触媒に用いられるモレキュラーシーブには、天然由来の、あるいは合成の結晶性モレキュラーシーブが含まれる。このようなゼオライトの例には、大孔径ゼオライト、中間径ゼオライト、小径ゼオライトが含まれる。これらのゼオライトとそのアイソタイプは、本願に参照として組み入れられるW.H.Meier、D.H.OlsonとCh.Baerlocherらの“Atlas of Zeolite Framework Types”(Elsevier、第5版、2001年)に記載されている。

大孔径ゼオライトは一般に、孔径が少なくとも約7Åであり、LTL,VFI,MAZ,FAU,OFF,*BEA,とMOR型骨格のゼオライトが含まれる(IUPAC Commission of Zeolite Nomenclature)。大孔径ゼオライトの例は、マザイト(mazzite)、オフレタイト(offretite)、ゼオライトL、VPI−5、ゼオライトY、ゼオライトX、オメガ、およびベータである。

中間径ゼオライトは一般に、孔径が約5Åから約7Å未満であり、例えばMFI、MEL、EUO、MTT、MFS、AEL、AFO、HEU、FER、MWWと、TON型骨格のゼオライトが含まれる(IUPAC Commission of Zeolite Nomenclature)。中間径ゼオライトの例には、ZSM− 5、ZSM−1l、ZSM−22、MCM−22、シリカライト1、シリカライト2も含まれる。

小径ゼオライトは一般に、孔径が約3Åから約5.0Å未満であり、例えば、CHA、ERI、KPI、LEV、SODと、LTA型骨格のゼオライトが含まれる(IUPAC Commission of Zeolite Nomenclature)。小径ゼオライトの例には、ZK−4、ZSM−2、SAPO−34、SAPO−35、ZK−14、SAPO−42、ZK−21、ZK−22、ZK−5、ZK−20、ゼオライトA、チャバザイト(chabazite)、ゼオライトT、グメリナイト(gmelinite)、ALPO−17、およびクリノプチロライト(clinoptilolite)などが含まれる。

【0004】

合成モレキュラーシーブは、適切な酸化物源を含む水性の反応混合物(合成混合物)から製造される。所望の構造を有するモレキュラーシーブの製造を制御するために、有機配向規定剤(構造規定剤)も合成混合物中に含有される。このような構造規定剤、の使用は、Lokらの「The Role of Organic Molecules in Molecular Sieve Synthesis」( Vol.3,1983年10月、282−291ページ)のゼオライトに関する記載部分に開示されている。

【0005】

合成混合物の各成分を適正に混合した後、合成混合物はオートクレーブ中で適切な結晶化条件下に置かれる。通常この結晶化条件には、合成混合物を撹拌しながら加熱して昇温することが含まれる。合成混合物を室温で熟成することが好ましい場合もある。

【0006】

合成混合物の結晶化が完了した後、結晶生成物は残余の合成混合物、特に合成混合物の液体成分を除去して回収される。この回収操作には、結晶生成物を濾別し水洗する操作が含まれる。しかし、結晶生成物から合成混合物中の望ましくない残渣を完全に除去するために、結晶生成物を酸素の存在下で、例えば540℃のような高温で焼成処理することが必要な場合が多い。この焼成処理は、結晶生成物から水分を除くだけでなく、結晶生成物の孔を塞ぎ、結晶生成物のイオン交換サイトを占有しているであろう有機配向規定剤を分解および/または酸化させることができる。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、合成モレキュラーシーブは高価である。生産性の高いモレキュラーシーブの製造方法が必要とされている。この発明は、高い固体成分量と、高温との組合せによる、生産性の高いモレキュラーシーブの製造方法を開示する。この製造方法は、低コストで、結晶化時間が短く、収量が高いという効果を有する。

【課題を解決するための手段】

【0008】

ひとつの実施形態では、この発明はポアサイズが約2から約19Åの結晶性モレキュラーシーブの結晶化方法に関し、

(a)少なくとも1つの4価のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、この混合物が固体成分を約15wt%から約50wt%含有するステップと、

(b)前記混合物を撹拌しながら、重量時間生産量が約0.005から約1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、前記結晶化条件に温度が約200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップとを備える。

【0009】

ひとつの実施形態では、この発明はポアサイズが約2から約19Åの結晶性モレキュラーシーブの結晶製造方法に関し、

(a)少なくとも1つの4価のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、この混合物が固体成分を約15wt%から約50wt%含有するステップと、

(b)前記混合物を撹拌しながら、重量時間生産量が約0.005から約1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、前記結晶化条件に温度が約200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップと、

(c)結晶性モレキュラーシーブを反応生成物から分離するステップとを備える。

【0010】

また別の実施形態では、この発明はポアサイズが約2から約19Åの結晶性モレキュラーシーブ組成物に関し、この結晶性モレキュラーシーブは、

(a)少なくとも1つの4価のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、この混合物が固体成分を約15wt%から約50wt%含有するステップと、

(b)前記混合物を撹拌しながら、重量時間生産量が約0.005から約1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、前記結晶化条件に温度が約200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップとを備えるプロセスで製造され、結晶性モレキュラーシーブは実質的に非結晶性物質を含まない。

【0011】

ひとつの実施形態では、この発明は、上記の方法により結晶化条件下で製造された結晶性モレキュラーシーブと炭化水素とを接触させるステップを備える炭化水素を転換するプロセスに関する。

【0012】

この発明について、以下に示す詳細な説明、図面と特許請求の範囲に基づき詳しく説明する。

【発明を実施するための最良の形態】

【0013】

<結晶性モレキュラーシーブ>

「生産量」という用語は、単位時間(時間)および単位容積当りに製造される結晶性モレキュラーシーブの量(容積時間生産量)、あるいは単位時間(時間)および単位重量当りに製造される結晶性モレキュラーシーブの量(重量時間生産量)の意味で用いる。生産量が高いほど、反応器の単位容積および単位時間当りの結晶性モレキュラーシーブの生産量が多くなる。従って、同じ量の合成結晶性モレキュラーシーブに対する生産量が高い程、反応器(オートクレーブ)の容積を小さくできるか、あるいは、合成反応毎の時間を短くできる。合成反応の容積時間生産量は、製造されたモレキュラーシーブの乾燥ケーキ(結晶化後120℃で24時間乾燥させた固体生成物)の重量を、合成混合物の容積と、結晶化に要した時間(以後、「結晶化に要するサイクルタイム」という)とで割って求めることができる。結晶化に要するサイクルタイムは、結晶化条件下で結晶化に要する時間であり、合成混合物を熟成する時間、濾過、水洗、および生成物の乾燥に要する時間は含まれない。合成反応の容積時間生産量は次のようにして求められる。

【式1】

【0014】

【0015】

合成反応の重量時間生産量は、4価成分の酸化物の量に関して表され、製造されたモレキュラーシーブの乾燥ケーキ(結晶化後120℃で24時間乾燥させた固体生成物)において使用された4価成分の酸化物、例えばSiO2の重量(YO2)を、結晶化で使用された水の重量と、結晶化に要するサイクルタイムとで割り、次のようにして求めることができる。

【式2】

【0016】

典型的なシリカ利用率は約85%である。

【0017】

ひとつの実施形態では、この発明は重量時間生産量が少なくとも約0.005時間−1、好ましくは少なくとも約0.008時間−1、より好ましくは少なくとも約0.01時間−1、より好ましくは少なくとも約0.02時間−1、より好ましくは少なくとも約0.05時間−1である。また、この発明の重量時間生産量を、1時間−1未満、あるいは0.5時間−1未満とすることができる。

【0018】

合成反応の重量時間生産量は、固形成分量、合成ゲルに用いる種結晶の量、結晶化温度、結晶化時間、および/またはこれらの組み合わせにより調整することができる。重量時間生産量と、これらの合成条件は相互に関連している。ひとつの条件の変更は、他の条件に影響を及ぼす。例えば、結晶化温度と結晶化時間により重量時間生産量を増やす場合、固形成分量、および/または種結晶の量を増やす必要がある。

【0019】

結晶性モレキュラーシーブの合成に影響する因子のひとつは、合成混合物中の固形成分量である。「固形成分量」という用語は、4価成分と3価成分(但し3価成分が存在する場合)の酸化物の重量を分子とし、合成混合物中の水の重量を分母として、その重量比をパーセントで表したものを意味する。固形成分量は、合成混合物中の酸化物の重量を、合成混合物中の水の重量で割り算して、次のようにして求められる。

【式3】

【0020】

【0021】

ここで用いる「高固形分」という用語は、合成混合物中の固形成分量少なくとも15wt%、好ましくは少なくとも18wt%、より好ましくは少なくとも20wt%、さらにより好ましくは少なくとも25wt%、最も好ましくは少なくとも30wt%であることを意味する。

この発明で有用な固形成分量の範囲は、下限が少なくとも約15wt%、好ましくは少なくとも約18wt%、より好ましくは少なくとも約20wt%、さらにより好ましくは少なくとも約25wt%、最も好ましくは少なくとも約30wt%で、上限が50wt%未満、好ましくは約45wt%未満、より好ましくは約40wt%未満、最も好ましくは約35wt%未満である。

【0022】

当業者であれば、上述の範囲の組成を有する合成混合物が、混合、添加、反応、あるいは他の混合物を調製する手段で得られる生成物であり、この生成物が上述の範囲の組成を有する合成混合物であることが理解できるであろう。

混合、添加、反応、あるいは他の混合物を調製する手段で得られる生成物が調製されたとき、この生成物に個々の原料成分が含まれていてもよいし、含まれていなくてもよい。混合、添加、反応、あるいは他の混合物を調製する手段で得られる生成物が調製されたとき、この生成物には個々の原料成分による反応生成物が含まれている。

【0023】

結晶性モレキュラーシーブの合成反応に影響を及ぼす他の因子は温度である。例えば200℃以上のような高温は合成混合物中の構造規定剤を劣化させる。結晶化反応を高温で行なう場合、合成混合物中の苛性反応物により一部の構造規定剤が劣化するため、より多くの構造規定剤が必要となる。

一般に、温度が高いほど、結晶化速度は速くなる。しかし、高温では高価な構造規定剤が劣化することにより、例えば最終製品に不純物が混入するなど、製品の品質に影響が出る。

ここで用いる「高温」という用語は、結晶化温度の範囲の下限値が少なくとも約180℃、好ましくは少なくとも約190℃、より好ましくは少なくとも約200℃、さらにより好ましくは少なくとも約225℃、最も好ましくは少なくとも約230℃で、上限値が500℃未満、好ましくは400℃未満、より好ましくは300℃未満、最も好ましくは250℃未満であることを意味する。

高温にすることの他の欠点は、結晶化できる条件が狭くなることである。

【0024】

モレキュラーシーブの合成に用いられる合成混合物は、構造規定剤(鋳型分子)を含有する。

合成結晶性モレキュラーシーブのコストと品質に影響する因子は、構造規定剤の使用量である。一般に構造規定剤は、大部分の結晶性モレキュラーシーブの合成混合物中の最も高価である。合成混合物中の構造規定剤の量が少ないほど、最終製品であるモレキュラーシーブが安価になる。ここで用いる「低構造規定剤」という用語は、構造規定剤/4価成分の比が0.5未満、好ましくは0.34未満、さらにより好ましくは0.2未満、最も好ましくは0.15未満であることを意味する。

【0025】

ここで用いる「重量時間鋳型分子効率」という用語は、単位時間(時間)において構造規定剤の単位重量当りに製造された結晶性モレキュラーシーブの重量を意味する。重量時間鋳型分子効率が高いほど、単位時内に構造規定剤の単位重量あたりより多くの結晶性モレキュラーシーブが製造される。従って、同じ量の結晶性モレキュラーシーブが製造された場合、重量時間鋳型分子効率が高いほど合成反応が低コストになり、あるいは、合成反応に要する時間が短くなる。

合成反応の重量時間鋳型分子効率は、製造されたモレキュラーシーブの乾燥ケーキ(結晶化後120℃で24時間乾燥させた固体生成物)の重量を、合成混合物に使用された構造規定剤の重量および結晶化に要したトータルの時間(結晶化に要したサイクルタイム)で割り、次のようにして求めることができる。

【式4】

【0026】

結晶化における、例えばシリカなどの4価成分の典型的な利用率は約85%である。

【0027】

ひとつの実施形態では、この発明の重量時間鋳型分子効率は少なくとも約0.035時間−1、好ましくは少なくとも約0.04時間−1、より好ましくは少なくとも約0.05時間−1、さらに好ましくは少なくとも約0.08時間−1、最も好ましくは少なくとも約0.1時間−1である。

【0028】

合成反応の重量時間鋳型分子効率は、固形成分量、合成ゲルに用いる種結晶の量、合成ゲルに用いる鋳型分子の量、結晶化温度、結晶化時間、および/またはこれらの組み合わせにより調整することができる。

重量時間鋳型分子効率と上記の反応条件は相互に関連している。ひとつの反応条件の変更は、他の反応条件に影響する。例えば、結晶化温度と結晶化時間により重量時間鋳型分子効率を増加させる場合、固形成分量、および/または種結晶の量を増やすか、あるいは合成ゲル中の種結晶の量を減らす必要がある。

【0029】

任意に、合成混合物に種結晶を含有させることもできる。モレキュラーシーブの合成混合物に種結晶を用いると、例えば、生成物の粒径の制御、有機鋳型分子の使用の不要化、合成反応の促進、目的とする骨格構造の製品中における割合の増加など、様々な利点があることはよく知られている。

この発明のひとつの実施形態では、結晶性モレキュラーシーブの合成は、合成混合物に含まれるシリカの重量に対し少なくとも0.01wt、好ましくは0.1wt%、より好ましくは0.5wt%、さらに好ましくは1wt%、任意に約5wt%から約20wt%の種結晶の存在下で行なわれる。

【0030】

この発明の発明者らは、結晶性モレキュラーシーブを製造するための改良された処方を、高固形成分量と、高温と、任意に低構造規定剤と、高温と撹拌を含む改良された結晶化条件での結晶成長と、任意に構造規定剤の回収、リサイクル、および再使用と、を組み合わせて見出した。構造規定剤の回収、リサイクル、および再使用により、この発明の合成混合物における、高価で毒性の高い構造規定剤の使用量が減る。

【0031】

ひとつの実施形態では、この発明の製造方法で製造される結晶性モレキュラーシーブは、ゼオライト型骨格を有する。このゼオライト型骨格には、ABW、AEI、AEL、AET、AFI、AFO、CHA、EMT、FAU、FER、LEV、LTA、LTL、MAZ、MEL、MTT、NES、OFF、TON、VFI、MWW、MTW、MFI、MOR、EUO、*BEA、およびMFSの内の少なくとも1つが含まれる。

別の実施形態では、この発明の製造方法で製造される結晶性モレキュラーシーブには、モルデナイト、MCM−22、MCM−49、MCM−56、ZSM−57、ZSM−5、ZSM−11、ZSM−12、ZSM−22、ZSM−23、ZSM−30、ZSM−48、ZSM−50、ZSM−48、ETS−10、ETAS−10、およびETGS−10の内の少なくとも1つが含まれる。

【0032】

ここで用いる「MCM−22型物質」(あるいは「MCM−22の物質」、あるいは「MCM−22型のモレキュラーシーブ」)という用語には、1つ以上の下記のモレキュラーシーブが含まれる。

(a)共通の一次結晶構成単位セルで構成されるモレキュラーシーブであって、単位セルがMWW骨格トポロジーを有するモレキュラーシーブ。(単位セルは原子の立体的配列であり、三次元空間に置かれたとき結晶構造を形成する。このような結晶構造は「Atlas of Zeolite Framework Types(15版、2001年)」に開示されており、本願に参照として組み込まれる。)

(b)共通の二次構成単位で構成されるモレキュラーシーブであって、MWW骨格トポロジーの単位セルを二次元に置いたとき単位セル1つ分の厚みの単層となり、好ましくは厚みがc−単位セル1つ分であるモレキュラーシーブ。

(c)共通の二次構成単位で構成される1以上の単位セル厚みの層からなるモレキュラーシーブであって、単位セル厚みの単層が少なくとも2層積み重なるか、充填されるか、結合されて構成されているモレキュラーシーブ。このような二次構成単位の積み重なりは、規則的であっても、不規則であっても、ランダムであっても、あるいはこれらの組み合わせであってもよい。

(d)MWW骨格トポロジーを有する単位セルが、規則的またはランダムに、二次元的または三次元的に組み合わされて構成されたモレキュラーシーブ。

【0033】

MCM−22型物質は、格子面間隔(d−spacing)の最大が2.4±0.25,3.57±0.07、および3.42±0.07Å(焼成された状態、あるいは合成された未精製の状態で測定)にあるX線回折パターンを有することで特徴付けられる。

MCM−22型物質はまた、格子面間隔の最大が12.4±0.25,6.9±0.015、3.57±0.07Å、および3.42±0.07Å(焼成された状態、あるいは合成された未精製の状態で測定)にあるX線回折パターンを有することで特徴付けられる。

モレキュラーシーブの分析に用いられるX線回折のデータは、銅のK−α二重線を入射放射線として用いる標準的方法により、シンチレーションカウンターとコンピュータを備えるX線回折装置を用いて得ることができる。

MCM−22型物質に属する物質には、MCM−22(米国特許第4954325号に開示されている)、PSH−3(米国特許第4439409号に開示されている)、SSZ−25(米国特許第4826667号に開示されている)、ERB−1(欧州特許第0293032号に開示されている)、ITQ−1(米国特許第6077498号に開示されている)、ITQ−2(国際公開パンフレットWO97/17290に開示されている)、ITQ−30(国際公開パンフレットWO2005/118476に開示されている)、MCM−36(米国特許第5250277号に開示されている)、MCM−49(米国特許第5236575号に開示されている)、MCM−56(米国特許第5362697号に開示されている)が含まれる。これらの特許文献は本願に参照として組み込まれる。

【0034】

上記のMCM−22型のモレキュラーシーブは、従来のモルデナイトなどの大孔径ゼオライトのアルキル化触媒とは、12員環の表面ポケットを有し、この表面ポケットがモレキュラーシーブの内部にある10員環の内部孔と連通しない点で区別される。

【0035】

IZA−SCによりMWWトポロジーと分類されるゼオライト物質は、10員環と12員環の2つの孔システムを有する多層の物質である。前記のAtlas of Zeolite Framework Typesはこの同一のトポロジーを有する物質を5つの異なる名称に分類している。これらは、MCM−22、ERB−1、ITQ−1、PSH−3、およびSSZ−25である。

【0036】

MCM−22型のモレキュラーシーブは、種々の炭化水素転換反応に用いることができる。MCM−22型のモレキュラーシーブの例は、MCM−22、MCM−49、MCM−56、ITQ−1、PSH−3、SSZ− 25、およびERB−1である。これらのモレキュラーシーブは芳香族のアルキル化に用いることができる。

例えば、米国特許第6936744号には、モノアルキル化芳香族化合物、特にクメンを製造するための方法であって、ポリアルキル化芳香族化合物と、アルキル化可能な芳香族化合物とを、一部が液相の状態で、アルキル転移触媒と接触させてモノアルキル化芳香族化合物を生成させるステップを備え、アルキル転移触媒が少なくとも2つの異なる結晶性モレキュラーシーブから成り、このモレキュラーシーブはゼオライトベータ、ゼオライトY、モルデナイト、およびX線回折パターンの格子面間隔の最大が12.4±0.25,6.9±0.15,3.57±0.07,および3.42±0.07Åに表れる物質から選択される方法が開示されている。

【0037】

別の実施形態では、この発明の結晶性モレキュラーシーブは、孔径の範囲が約2から約19Å、好ましくは約2から約12Å、より好ましくは約4から約10Åである。

【0038】

当業者であれば、この発明で製造された結晶性モレキュラーシーブは、無定形の物質、および/またはその他の不純物(例えば重金属、および/または有機炭化水素)を含んでいることが理解できるであろう。

この発明で製造された結晶性モレキュラーシーブは、好ましくは実質的に非結晶性物質を含まない。

ここに言う「実質的に非結晶性物質を含まない」とは、結晶性モレキュラーシーブは、不純物と結晶性物質の合計の重量に対し、非結晶性物質不純物を好ましくは少量(50wt%未満)、好ましくは20wt%未満、より好ましくは10wt%未満、さらに好ましくは5wt%未満、最も好ましくは1wt%未満だけ含有することを意味する。

ここで言う「非結晶性物質」とは、結晶性モレキュラーシーブを含まない全ての物質を意味する。非結晶性物質の例には、無定形のミクロポーラスな物質、無定形のメソポーラスな物質、無定形のマクロストラクチャー物質がある。

【0039】

ひとつの実施形態では、結晶化条件は、温度が約200℃から約250℃の範囲、結晶化時間が72時間未満、好ましくは48時間未満、より好ましくは24時間未満、さらに好ましくは10時間未満、最も好ましくは5時間未満の条件からなる。

【0040】

この合成方法では、4価成分(Y)のイオン源は、好ましくは4価成分の固体酸化物YO2からなり、この発明の結晶性物質を得るためには好ましくは約30wt%の固体YO2である。4価成分の例には、ケイ素、ゲルマニウム、および錫が挙げられる。

YO2がシリカの場合、使用するシリカには約30wt%の固体シリカが含まれていることが好ましい。例えば、Degussa社から商品名AerosilまたはUltrasil(約90wt%のシリカを含む沈降、スプレードライシリカ)で販売されているシリカ、水中にコロイド状に懸濁されたシリカ、例えばGrace Davison社から商品名LudoxあるいはHiSil(沈降され水和されたシリカであり、約87wt%のシリカと、約6wt%の遊離水と、4.5wt%の水和により結合した水とを含有し、粒径が約0.02ミクロンである)で販売されているシリカが、結晶生成に好ましい。

従って、好ましくは、例えばシリカのようなYO2は、約30wt%の例えばシリカのような固体YO2を含有し、より好ましくは約40wt%の例えばシリカのような固体YO2を含有する。ケイ素源も、例えばアルカリ金属ケイ酸塩、あるいはテトラアルキルオルソケイ酸塩などのケイ酸塩であってよい。

【0041】

別の実施形態では、この発明の合成混合物は、少なくとも1つの3価成分(X)のイオン源を有する。3価イオンの例には、アルミニウム、ホウ素、鉄、および/またはガリウムが挙げられる。例えばアルミニウムなどのX源は、好ましくは硫酸アルミニウム、あるいは水酸化アルミニウムである。この他のアルミニウム源には、例えば他の水溶性のアルミニウム塩、アルミン酸ナトリウム、あるいは例えばアルミニウムイソプロポキシドなどのアルコキシド、あるいはチップ状のアルミニウム金属が含まれる。

【0042】

ひとつの実施形態では、水酸基(OH−)源は、水酸イオンを含む物質(例えばアルカリ金属の水酸化物、水酸化アンモニウム、水酸化アルキルアミン)や、例えば酸化アルカリ金属などの合成混合物中で水酸イオンを生成する物質である。アルカリ金属にはカリウムまたはナトリウムが好ましく、ナトリウム源は水酸化ナトリウムまたはアルミン酸ナトリウムが好ましい。

【0043】

この発明の結晶性物質の結晶化は、例えばオートクレーブなどの反応容器内で撹拌しながら行なわれる。撹拌速度は少なくとも1rpm、好ましくは少なくとも50rpm、より好ましくは少なくとも100rpm、あるいは少なくとも500rpmである。必要な撹拌速度は撹拌翼の先端の速度に依存し、反応容器の形状により決定される。

【0044】

結晶化の温度範囲は約200℃から約500℃、好ましくは約210℃から約400℃、より好ましくは約250℃から約350℃、最も好ましくは約250℃から約300℃であり、用いられる温度条件で結晶化が生じるのに必要な時間行なわれる。

この撹拌時間は、例えば約0.5時間から約72時間、好ましくは約1時間から約48時間、より好ましくは約5時間から約24時間、最も好ましくは約5時間から約12時間である。

その後、結晶は液から分離され回収される。

【0045】

合成混合物は1つ以上の供給源から供給される。合成混合物は、バッチで調製してもよいし、連続的に調製してもよい。新しい結晶物質の結晶のサイズと結晶化時間は、使用される合成混合物の性状と結晶化条件により異なる。

【0046】

<触媒作用と吸着>

モレキュラーシーブおよび/またはゼオライトの製造、改質、特性解析が、「Molecular Sieves−Principles of Synthesis and Identification」 (R. Szostak著, Blackie Academic & Professional社、London, 1998年、第2版)に記載されている。

またモレキュラーシーブに加え、主にシリカ、ケイ酸アルミニウム、酸化アルミニウムなどの無定形物質が吸着剤および触媒担体として用いられている。スプレードライ、噴射造粒、ペレット化、押し出しなどの周知の技術が、触媒、吸着剤やイオン交換に用いられるミクロポーラスまたは他の種類の多孔質物質の、例えば球状粒子、押出し物、ペレット、錠剤の形状のマクロ構造体の製造に用いられている。

このような技術は「Catalyst Manufacture」(A. B. Stiles、T. A. Koch、Marcel Dekker社、New York、1995年刊)に記載されている。

【0047】

周知の技術を用いて、合成された未精製の物質中に含まれる金属カチオンの少なくとも一部が、イオン交換により他のイオンに置き換えられる。

好ましい交換後のカチオンには、金属イオン、水素イオン、例えばアンモニアイオンなどの水素前駆物質、およびこれらの組み合わせが含まれる。特に好ましいカチオンは、触媒活性を所望の炭化水素転換反応に適合させることができるものである。このようなカチオンには、水素、希土類金属、周期律表(IUPAC 2001)の第IIA族、第IIIA族、第IVA族、第IB族、第IIB族、第IIIB族、第IVB族、および第VIII族の金属が含まれる。

【0048】

この発明の結晶性物質が吸着体、あるいは有機化合物の転換反応の触媒として用いられるとき、少なくとも一部が脱水されていなければならない。脱水は、結晶性物質を空気または窒素雰囲気下で、大気圧下、減圧下、あるいは加圧下で、30分から48時間、200℃から595℃の範囲の温度に加熱して行うことができる。また脱水は、室温でケイ酸塩を真空化に置いて実施することもできるが、十分乾燥させるには時間を要する。

【0049】

触媒として用いられる場合、この発明の結晶性物質は有機成分を除去するために、熱処理される。

この結晶性物質は、水素化に用いられる元素、例えばタングステン、バナジウム、モリブデン、レニウム、ニッケル、コバルト、クロム、マンガン、あるいはプラチナやパラジウムなどの貴金属等と組み合わせた触媒として用いることもできる。この場合、水素化−脱水素化機能が発揮される。

このような元素は、助触媒化により触媒組成物中に含ませることができ、例えばアルミニウム等のIIIA族元素との交換反応により触媒組成物中に含ませたり、含浸させたり、物理的に添加混合したりする方法を用いることができる。

このような元素は触媒組成物中に含浸、あるいは付着させることができ、例えばプラチナの場合、プラチナ金属を含有するイオンの溶液でケイ酸塩を処理する。この目的のために用いられるプラチナ化合物は、塩化白金酸、塩化第1白金、種々の白金アミン錯体などである。

【0050】

上記の結晶性物質は、特に金属化、水素化、アンモニウム化された形態の場合、熱処理により他の有用な形態に転換させることができる。熱処理は一般に、ひとつ以上の前記の形態を、少なくとも370℃で少なくとも1分間、20時間以内加熱して行われる。熱処理を減圧下で行なうこともできるが、操作の容易さの観点から、大気圧下で行なうことが好ましい。熱処理は、最高約925℃の温度まで行なうことができる。

熱処理された生成物は、特にある種の炭化水素の転換反応用触媒に適している。特に金属化、水素化、アンモニウム化された形態の熱処理された生成物は、特にある種の有機物、例えば炭化水素の転換反応の触媒に適している。このような反応の非限定的な例は、米国特許第4954325号、4973784号、4992611号、4956514号、4962250号、4982033号、4962257号、4962256号、4992606号、4954663号、4992615号、4983276号、4982040号、4962239号、4968402号、5000839号、5001296号、4986894号、5001295号、5001283号、5012033号、5019670号、5019665号、5019664号、および5013422号に開示されており、本願に参照として組み込まれる。

【0051】

この発明により製造された結晶性物質の結晶は、種々の粒径となるように加工される。粒子は一般に、粉末形状、顆粒形状、または押出し等の賦形された形状にされる。触媒を押出し等の賦形された形状にする場合、触媒を乾燥する前か、一部乾燥した状態で押出し加工する。

【0052】

この発明の結晶性物質は、ガス状または液状の多成分混合系から、この発明の結晶性物質に対し異なる吸着性を示す少なくとも1つの成分を分離するため等の吸着剤に用いることができる。すなわち、ガス状または液状の多成分混合系をこの発明の結晶性物質に接触させることにより、多成分混合系から、この発明の結晶性物質に対し異なる吸着性を示す少なくとも1つの成分を選択的に分離することができる。

【0053】

この発明の結晶性物質は、商業的、工業的に重要な種々の化学的転換反応の触媒に用いられる。

この発明の結晶性物質単独、あるいは1つ以上の他の触媒となる物質と組み合わせて触媒活性化される化学的転換反応の例には、以下が含まれる。

(a)温度が約340℃から約500℃、圧力が約101から約20200Kpa−a、重量空間速度が約2時間−1から約2000時間−1、芳香族炭化水素/オレフィンモル比が約1/1から約20/1の反応条件で、例えばベンゼン等の芳香族炭化水素を、例えばC14のような長鎖オレフィンによりアルキル化させて長鎖アルキル基を有する芳香族炭化水素を生成させる反応であり、この長鎖アルキル基を有する芳香族炭化水素がその後スルホン化され合成洗剤が提供される反応;

(b)温度が約10℃から約125℃、圧力が約101から約3030Kpa−a、重量空間速度が約5時間−1から約50時間−1の反応条件で、気相のオレフィンと芳香族炭化水素によりアルキル鎖短を有する芳香族を生成させる反応であり、例えば、ベンゼンをプロピレンでアルキル化してクメンを生成させる反応;

(c)温度が約315℃から約455℃、圧力が約3000から約6000Kpa−a、オレフィンの重量空間速度が約0.4時間−1から約0.8時間−1、改質油の重量空間速度が約1時間−1から約2時間−1、ガスリサイクルが燃料ガス供給量に対し約1.5から2.5容積/容積の比となる反応条件で、ベンゼンとトルエンを含む改質油を、C5オレフィンを含む燃料ガスでアルキル化させる反応であって、特にモノ−およびジ−アルキル化合物を生成させる反応;

(d)温度が約160℃から約260℃、圧力が約2600から約3500Kpa−aの反応条件で、例えばベンゼン、トルエン、キシレン、ナフタレンなどの芳香族炭化水素を、例えばC14オレフィンなどの長鎖オレフィンでアルキル化し、アルキル化された芳香族の潤滑油原料を生成させる反応;

(e)温度が約200℃から約250℃、圧力が約1500から約2300Kpa−a、全体の重量空間速度が約2時間−1から約10時間−1の条件で、フェノールを、オレフィンまたはこれに対応するアルコールでアルキル化する反応;

(f)温度が約425℃から約760℃、圧力が約170から約15000Kpa−aの条件で軽質パラフィンをオレフィンと芳香族炭化水素に転換する反応;

(g)温度が約175℃から約375℃、圧力が約800から約15000Kpa−aの条件で軽質オレフィンをガソリン、蒸留および潤滑油相当の炭化水素に転換する反応;

(h)炭化水素を、初留点が約260℃以上でハイオクガソリンおよびガソリン相当の沸点留分に2段階水素化分解によりアップグレードする反応であって、温度が約340℃から約455℃、圧力が約3000から約18000Kpa−a、水素循環量が約176から約1760リットル/リットル、液体空間速度が約0.1時間−1から約10時間−1の条件で、第1段階でこの発明の結晶性物質と第VIII族金属を組み合わせた触媒を用い、第1段階からの流出液をさらに反応させる第2段階でゼオライトベータと第VIII族金属を組み合わせた触媒を用いる反応;

(i)水素化分解/脱ワックス複合プロセスであって、温度が約350℃から約400℃、圧力が約10000から約11000Kpa−a、液体空間速度が約0.1時間−1から約10時間−1、水素循環量が約528から約880リットル/リットルの条件で、この発明の結晶性物質および水素化成分の存在下、あるいは、このような触媒とゼオライトベータとを組み合わせた混合物の存在下に行なう反応;

(j)アルコールをオレフィンと反応させてエーテル混合物を生成させる反応であって、温度が約20℃から約200℃、圧力が約200から約20000Kpa−a、重量空間速度(オレフィングラム数/1時間当りゼオライトのグラム数)が約0.1時間−1から約200時間−1、アルコールとオレフィンの供給量モル比が約0.1/1から約5/1の転換条件下で、例えばメタノールをイソブテン、および/またはイソペンテンと反応させて、メチル−t−ブチルエーテル(MTBE)、および/またはt−アミルメチルエーテル(TAM)を生成させる反応;

(k)C9+の芳香族をともに供給して行なうトルエンの不均化反応であって、温度が約315℃から約595℃、圧力が約101から約7200Kpa−a、水素/炭化水素モル比が0(水素無添加)から約10、重量空間速度が約0.1時間−1から約30時間−1の条件で行なう反応;

(l)薬学的に活性な物質である2−(4−イソブチルフェニル)プロピオン酸、すなわちイブプロフィンを生成させる反応であって、イソブチルベンゼンをプロピレンオキサイドと反応させ中間体の2−(4−イソブチルフェニル)プロパノールとし、さらにアルコールを酸化して対応するカルボン酸にする反応;

(m)本願に参照として組み込まれるドイツ国特許DE3625693号に開示されているような、塩を含まない反応性染料含有溶液を製造するための染料の生成において、アミンとヘテロサイクルな繊維と反応する化合物との反応での酸結合剤としての使用;

(n)本願に参照として組み込まれる米国特許第4721807号に開示されているような2,6−トルエンジイソシアネート(2,6−TDI)をTDIの異性体から分離するための吸着剤として用い、2,6−TDIと2,4−TDIを含む供給混合物を、2,6−TDIを吸着させるためにKイオンでカチオン交換されたこの発明の結晶性物質と接触させ、次いでトルエンを含む脱着剤で脱着させて2,6−TDIを回収する反応;

(o)本願に参照として組み込まれる米国特許第4721806号に開示されているような2,4−TDIをその異性体から分離するための吸着剤として用い、2,6−TDIと2,4−TDIを含む供給混合物を、2,6−TDIを吸着させるためにNa,Ca,Li、および/またはMgイオンでカチオン交換されたこの発明の結晶性物質と接触させ、次いでトルエンを含む脱着剤で脱着させて2,4−TDIを回収する反応;

(p)触媒でメタノールをガソリンに転換させる塔の90から200℃以上のボトム留分中のジュレン含量を減らすプロセスであって、この発明の結晶性物質と水素化金属とから成る触媒上で、ジュレン含むボトム留分と水素とを、温度が約230℃から約425℃、圧力が約457から約2200Kpa−aの条件で接触させる反応。

【0054】

ひとつの実施形態では、この発明のモレキュラーシーブは、ベンゼンをアルキル化し、次いでアルキルベンゼンの過酸化物を生成させ、このアルキルベンゼン過酸化物を開裂させてフェノールとケトンを併産するプロセスに用いられる。

このようなプロセスでは、この発明のモレキュラーシーブは第1ステップ、すなわちベンゼンのアルキル化に用いられる。このようなプロセスの例は、ベンゼンとプロピレンがフェノールとアセトンに転換されるプロセス、ベンゼンとC4のオレフィンがフェノールとメチルエチルケトンに転換されるプロセスである。

これらは、例えば国際特許出願PCT/EP2005/008557に記載されており、ベンゼン、プロピレンとC4のオレフィンがフェノール、アセトンとメチルエチルケトンに転換され、この場合はさらに、国際特許出願PCT/EP2005/008554に記載されているように、フェノールとアセトンをビスフェノールAに転換させることができる。また例えば国際特許出願PCT/EP2005/008551のように、ベンゼンをフェノールとシクロヘキサノン、あるいはベンゼンとエチレンをフェノールとメチルエチルケトンに転換することができる。

【0055】

この発明のモレキュラーシーブは、モノアルキルベンゼンに対する選択性が要求されるベンゼンのアルキル化反応に有用である。さらにこの発明のモレキュラーシーブは、国際特許出願PCT7EP2005/008557に記載されているように、ベンゼンと、直鎖状ブテンがリッチなC4オレフィンとを含む供給原料からのsec−ブチルベンゼンの選択的製造に特に有用である。

好ましくは、この転換反応は、この発明の触媒とともにベンゼンとC4オレフィンとを供給し、温度が約60℃から約260℃、例えば約100℃から約200℃、圧力が7000Kpa−a未満、C4アルキル化剤基準の重量空間速度が約0.1から50時間−1、ベンゼンとC4アルキル化剤のモル比が約1から約50の条件で行なわれる。

【0056】

この発明のモレキュラーシーブはまた、例えばポリアルキルベンゼンのアルキル転移用の触媒としても有用である。

【0057】

多くの場合、新触媒に、有機転換反応に用いられる温度やその他の条件に耐えうる物質を組み込むことが好ましい。このような物質には、活性または不活性な物質、合成または天然由来のゼオライト、さらにクレイ、シリカおよび/またはアルミナ等の金属酸化物などの無機物質が含まれる。後者は、天然由来、あるいはゲル状の沈降物、またはシリカと金属酸化物の混合物を含むゲルである。

新触媒を他の物質と結合させて使用すると、すなわち新触媒を他の物質と組み合せるか、活性状態にある新触媒の合成時に共存させると、有機転換反応での触媒の転換率、および/または選択性を変化させることがある。不活性な物質は、所定のプロセスの転換率を調整するための希釈剤に適しており、他の反応速度を調整するための手段を用いることなく、経済的かつ安定的に製品を得ることができる。

触媒が実際に使用されるときの破砕強度を向上させるため、天然由来のクレイ、例えばベントナイトやカオリンなどの物質が組み込まれる。このような物質、すなわちクレイや金属酸化物は、触媒のバインダーとして機能する。触媒は、使用中に破砕されて粉末状になることを防ぐため、高い破砕強度を備えることが望ましい。このようなクレイのバインダーは、従来触媒の破砕強度を向上させる目的だけで使用されてきた。

【0058】

新触媒に含まれる天然由来のクレイは、モンモリロナイト型とカオリン型であり、デキシークレイ、マクナミークレイ、ジョージアクレイ、フロリダクレイとして知られているもの、その他主要鉱物成分がハロイサイト、カオリナイト、デクタイト、ナルサイト、またはアナウキサイトなどの、スベントナイト類とカオリン類が含まれる。このようなクレイは採掘された未処理の状態のままで、あるいは焼成、酸処理、化学修飾して用いられる。

この発明の触媒組成物に用いられるバインダーには、無機酸化物は含まれ、特にアルミナが好ましい。

【0059】

これらの物質に加え、新触媒は多孔性物質との組成物とすることができる。このような多孔性物質には、シリカ−アルミナ、シリカ−マグネシア、シリカ−ジルコニア、シリカ−トリア、シリカ−ベリリア、シリカ−チタニア、さらにシリカ−アルミナ−トリア、シリカ−アルミナ−ジルコニア、シリカ−アルミナ−マグネシア、シリカ−マグネシア−ジルコニアなどの3成分系などが含まれる。

【0060】

微細な結晶性物質と無機酸化物質との相対比は、結晶性成分の量が約1から約90重量%、特に組成物がビーズ形状の場合は約2から約80重量%の広い範囲と成りうる。

【0061】

<実施例>

好ましい実施の態様を、以下の実施例に示す。

【0062】

SEM像は、JEOL JSM−6340F Field Emission走査型電子顕微鏡(SEM)を用い、印加電圧2keVで測定した。

【0063】

この実施例では、未精製の物質のXRD回折パターンを、2θが2から40度の範囲で、銅のKα線用い、粉末X線回折装置により記録した。

【0064】

<比較例A>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

50wt%のテトラエチルアンモニウムブロマイド(R)水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2、Degussa社製):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.16Na2O:0.033Al2O3:0.011 R:SiO2:58H2O

この合成混合物をオートクレーブに入れ、250回転/分(rpm)で撹拌しながら、昇温速度25℃/時間で171℃まで加熱した。

結晶化は171℃で165時間継続して行なった。

【0065】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、モルデナイトとZSM−5の混合物であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0066】

<比較例B>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

50wt%のテトラエチルアンモニウムブロマイド(R)水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2、Degussa社製):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.17Na2O:0.036Al2O3:0.011 R:SiO2:25H2O

この合成混合物をオートクレーブに入れ、250回転/分(rpm)で撹拌しながら、昇温速度25℃/時間で138℃まで加熱した。

結晶化は138℃で72時間継続して行なった。

【0067】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、モルデナイトとZSM−5の混合物であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0068】

<実施例1>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

60wt%のトリエチレンテトラアミン(R)水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.06Na2O:0.05Al2O3:1.241 R:SiO2:20H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で250℃まで加熱した。

結晶化は250℃で8時間継続して行なった。

【0069】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、モルデナイトとZSM−5の混合物であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0070】

<比較例C>

以下の原料を含む合成混合物を調製した。

4ホウ酸ナトリウム10水和物(NaB4O7−10H2O):

50wt%のテトラエチルアンモニウムブロマイド水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.0315Na2O:0.0013B2O3:0.01 R:SiO2:21H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で160℃まで加熱した。

結晶化は160℃で72時間継続して行なった。

【0071】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、ZSM−50であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0072】

<実施例2>

以下の原料を含む合成混合物を調製した。4ホウ酸ナトリウム10水和物(NaB4O7−10H2O):

50wt%のテトラエチルアンモニウムブロマイド水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.085Na2O:0.0013B2O3:0.01 R:SiO2:6.88H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で240℃まで加熱した。

結晶化は240℃で24時間継続して行なった。

【0073】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、ZSM−50であることを示していた。この固形生成物のSEM像(図2)では、立方体状のモルフォロジーが認められた。収量、固体成分量、重量時間生産量を、表1に示す。

【0074】

<比較例D>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

50wt%のテトラエチルアンモニウムブロマイド水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.075Na2O:0.0035Al2O3:0.34 R:SiO2:18H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で138℃まで加熱した。

結晶化は138℃で72時間継続して行なった。

【0075】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、ZSM−5であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0076】

<実施例3>

以下の原料を含む合成混合物を調製した。

アルミン酸ナトリウム溶液(12.34wt%のNaOH,3.06wt%のAl(OH)3を含む水溶液;Alcoa Corporation社製、ピッツバーグ、ペンシルベニア、アメリカ):

50wt%のテトラエチルアンモニウムブロマイド水溶液(Sachem Chemicals社製):

Ultrasil VN 35P(92.4wt%のSiO2):

および50wt%のNaOH水溶液。

この合成混合物は、以下の組成を有していた。

0.055Na2O:0.0036Al2O3:0.19R:SiO2:13.6H2O

この合成混合物をオートクレーブに入れ、昇温速度25℃/時間で240℃まで加熱した。

結晶化は240℃で24時間継続して行なった。

【0077】

結晶化の後、結晶化混合物から固形生成物を回収、洗浄し、120℃で乾燥した。乾燥固形生成物のXRD分析結果は、ZSM−5であることを示していた。収量、固体成分量、重量時間生産量を、表1に示す。

【0078】

<比較例E>

合成混合物を、水と、ヘキサメチレンイミン(HMI)溶液と、Ultrasil Modifiedと、アルミン酸ナトリウム溶液と、50wt%のNaOH水溶液とで調製した。

この合成混合物は、以下の組成を有していた。

0.085Na2O:0.0033Al2O3:0.35R:SiO2:20H2O

【0079】

この合成混合物を、オートクレーブ中で、250RPMで撹拌しながら150℃で72時間結晶化させた。

結晶化の後、結晶化混合物のスラリーを濾別し、脱イオン水で洗浄し、120℃で乾燥した。未精製の合成生成物のXRD分析結果は、典型的なMCM−22純粋相のトポロジーを示していた。得られたMCM−22結晶は、SiO2/Al2O3モル比〜24であった。収量、固体成分量、重量時間生産量を、表1に示す。

【0080】

<実施例4>

合成混合物を、水と、ヘキサメチレンイミン(HMI)溶液と、Ultrasilと、アルミン酸ナトリウム溶液と、50wt%のNaOH水溶液とで調製した。

この合成混合物は、以下の組成を有していた。

0.075Na2O:0.0032Al2O3:0.2R:SiO2:12.7H2O

【0081】

この合成混合物を、オートクレーブ中で、250RPMで撹拌しながら205℃で20時間結晶化させた。

結晶化の後、結晶化混合物のスラリーを濾別し、脱イオン水で洗浄し、120℃で乾燥した。未精製の合成生成物のXRD分析結果は、MCM−22トポロジーと、不純物のZSM−5を示していた。不純物のZSM−5は得られた生成物中の<10%と見積もられた。得られたMCM−22結晶は、SiO2/Al2O3モル比〜24であった。収量、固体成分量、重量時間生産量を、表1に示す。

【表1】

【0082】

本願に引用した全ての特許、特許出願、試験方法、先行文献、記事、刊行物、マニュアル、その他の文献は、それが許される法域において、本願と矛盾しない範囲で、本願に参照として引用される。

【0083】

本願に数値の上限と下限が記載されている場合、全ての下限と上限の組合せが考慮される。

【0084】

本願について実施形態により説明したが、本願の発明の精神と範囲を逸脱しない限りにおいて、当業者は種々の変更を容易になしうるであろう。したがって、特許請求の範囲が実施例と詳細な説明の記載に限定されることは意図されておらず、特許請求の範囲は、本願発明が内在するすべての特許性のある特徴と、本願の属する技術分野の当業者にとって均等とされる範囲を包含する。

【図面の簡単な説明】

【0085】

【図1】図1は実施例2の結晶性物質のX線回折パターンである。

【図2】図2は実施例2の結晶性物質のSEM像である。

【特許請求の範囲】

【請求項1】

ポアサイズが2から19Åの結晶性モレキュラーシーブの製造方法であって、

(a)少なくとも1つの4価元素のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、前記混合物が固体成分を15wt%から50wt%含有するステップと、

(b)前記混合物を撹拌しながら、重量時間生産量が0.005から1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、前記結晶化条件に温度が200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップとを備える製造方法。

【請求項2】

前記固体成分の量が20wt%から30wt%である請求項1に記載の製造方法。

【請求項3】

前記重量時間生産量が0.008から1時間−1である請求項1または請求項2に記載の製造方法。

【請求項4】

前記混合物が、モレキュラーシーブの構造規定剤(鋳型分子)を含む請求項1から請求項3のいずれか1項に記載の製造方法。

【請求項5】

前記重量時間生産量が0.01から0.5時間−1である請求項4に記載の製造方法。

【請求項6】

前記混合物が、混合物の全重量に対し0.01から20wt%の少なくとも1の種結晶源(シード)を含む請求項1から請求項5のいずれか1項に記載の製造方法。

【請求項7】

前記混合物が前記シードを0.01から10wt%含む請求項6に記載の製造方法。

【請求項8】

前記4かの元素がケイ素である請求項1から請求項7のいずれか1項に記載の製造方法。

【請求項9】

前記混合物がさらに少なくとも1の3価元素のイオン源を含む請求項1から請求項8のいずれか1項に記載の製造方法。

【請求項10】

前記3価元素がアルミニウムである請求項9に記載の製造方法。

【請求項11】

前記結晶化の温度が225℃から250℃の範囲である請求項1から請求項10のいずれか1項に記載の製造方法。

【請求項12】

前記結晶化の温度が200℃から300℃の範囲である請求項1から請求項10のいずれか1項に記載の製造方法。

【請求項13】

前記結晶化の時間が72時間未満である請求項1から請求項12のいずれか1項に記載の製造方法。

【請求項14】

前記結晶化の温度が200℃から250℃の範囲である請求項1から請求項10のいずれか1項に記載の製造方法。

【請求項15】

前記結晶化の時間が48時間未満である請求項14に記載の製造方法。

【請求項16】

前記結晶化の時間が10時間未満である請求項15に記載の製造方法。

【請求項17】

前記結晶化の時間が5時間未満である請求項16に記載の製造方法。

【請求項18】

前記ステップ(b)に非結晶性物質が実質的に含まれない請求項1から請求項17のいずれか1項に記載の製造方法。

【請求項19】

前記ステップ(b)の生成物から結晶性モレキュラーシーブを分離するステップ(c)をさらに備える請求項1から請求項18のいずれか1項に記載の製造方法。

【請求項20】

結晶性モレキュラーシーブが、ABW、AEI、AEL、AET、AFI、AFO、CHA、EMT、FAU、FER、LEV、LTA、LTL、MAZ、MEL、MTT、NES、OFF、TON、VFI、MWW、MTW、MFI、MOR、EUO、*BEA、およびMFSの内の少なくとも1つが含まれるゼオライト型骨格を有する請求項1から請求項19のいずれか1項に記載の製造方法。

【請求項21】

結晶性モレキュラーシーブが、MCM−22、MCM−49、MCM−56、ZSM−57、ZSM−5、ZSM−11、ZSM−12、ZSM−22、ZSM−23、ZSM−48、ZSM−50、ZSM−48、ETS−10、ETAS−10、およびETGS−10の内の少なくとも1つを含む請求項1から請求項20のいずれか1項に記載の製造方法。

【請求項22】

炭化水素を、転換条件下で、請求項1から請求項20のいずれか1項に記載の製造方法で製造されたモレキュラーシーブに接触させるステップを備える炭化水素を転換する方法。

【請求項1】

ポアサイズが2から19Åの結晶性モレキュラーシーブの製造方法であって、

(a)少なくとも1つの4価元素のイオン源の成分(Y)と、少なくとも1つの水酸基(OH−)源と、水とを含む混合物を調製し、前記混合物が固体成分を15wt%から50wt%含有するステップと、

(b)前記混合物を撹拌しながら、重量時間生産量が0.005から1時間−1となる結晶化条件で処理して所望の結晶性モレキュラーシーブを形成し、前記結晶化条件に温度が200℃から500℃、結晶化時間が100時間未満の条件が含まれるステップとを備える製造方法。

【請求項2】

前記固体成分の量が20wt%から30wt%である請求項1に記載の製造方法。

【請求項3】

前記重量時間生産量が0.008から1時間−1である請求項1または請求項2に記載の製造方法。

【請求項4】

前記混合物が、モレキュラーシーブの構造規定剤(鋳型分子)を含む請求項1から請求項3のいずれか1項に記載の製造方法。

【請求項5】

前記重量時間生産量が0.01から0.5時間−1である請求項4に記載の製造方法。

【請求項6】

前記混合物が、混合物の全重量に対し0.01から20wt%の少なくとも1の種結晶源(シード)を含む請求項1から請求項5のいずれか1項に記載の製造方法。

【請求項7】

前記混合物が前記シードを0.01から10wt%含む請求項6に記載の製造方法。

【請求項8】

前記4かの元素がケイ素である請求項1から請求項7のいずれか1項に記載の製造方法。

【請求項9】

前記混合物がさらに少なくとも1の3価元素のイオン源を含む請求項1から請求項8のいずれか1項に記載の製造方法。

【請求項10】

前記3価元素がアルミニウムである請求項9に記載の製造方法。

【請求項11】

前記結晶化の温度が225℃から250℃の範囲である請求項1から請求項10のいずれか1項に記載の製造方法。

【請求項12】

前記結晶化の温度が200℃から300℃の範囲である請求項1から請求項10のいずれか1項に記載の製造方法。

【請求項13】

前記結晶化の時間が72時間未満である請求項1から請求項12のいずれか1項に記載の製造方法。

【請求項14】

前記結晶化の温度が200℃から250℃の範囲である請求項1から請求項10のいずれか1項に記載の製造方法。

【請求項15】

前記結晶化の時間が48時間未満である請求項14に記載の製造方法。

【請求項16】

前記結晶化の時間が10時間未満である請求項15に記載の製造方法。

【請求項17】

前記結晶化の時間が5時間未満である請求項16に記載の製造方法。

【請求項18】

前記ステップ(b)に非結晶性物質が実質的に含まれない請求項1から請求項17のいずれか1項に記載の製造方法。

【請求項19】

前記ステップ(b)の生成物から結晶性モレキュラーシーブを分離するステップ(c)をさらに備える請求項1から請求項18のいずれか1項に記載の製造方法。

【請求項20】

結晶性モレキュラーシーブが、ABW、AEI、AEL、AET、AFI、AFO、CHA、EMT、FAU、FER、LEV、LTA、LTL、MAZ、MEL、MTT、NES、OFF、TON、VFI、MWW、MTW、MFI、MOR、EUO、*BEA、およびMFSの内の少なくとも1つが含まれるゼオライト型骨格を有する請求項1から請求項19のいずれか1項に記載の製造方法。

【請求項21】

結晶性モレキュラーシーブが、MCM−22、MCM−49、MCM−56、ZSM−57、ZSM−5、ZSM−11、ZSM−12、ZSM−22、ZSM−23、ZSM−48、ZSM−50、ZSM−48、ETS−10、ETAS−10、およびETGS−10の内の少なくとも1つを含む請求項1から請求項20のいずれか1項に記載の製造方法。

【請求項22】

炭化水素を、転換条件下で、請求項1から請求項20のいずれか1項に記載の製造方法で製造されたモレキュラーシーブに接触させるステップを備える炭化水素を転換する方法。

【図1】

【図2】

【図2】

【公表番号】特表2009−526740(P2009−526740A)

【公表日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−555251(P2008−555251)

【出願日】平成19年1月29日(2007.1.29)

【国際出願番号】PCT/US2007/002340

【国際公開番号】WO2007/094950

【国際公開日】平成19年8月23日(2007.8.23)

【出願人】(599134676)エクソンモービル・ケミカル・パテンツ・インク (301)

【Fターム(参考)】

【公表日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成19年1月29日(2007.1.29)

【国際出願番号】PCT/US2007/002340

【国際公開番号】WO2007/094950

【国際公開日】平成19年8月23日(2007.8.23)

【出願人】(599134676)エクソンモービル・ケミカル・パテンツ・インク (301)

【Fターム(参考)】

[ Back to top ]