高空隙率セラミック体のための低熱膨張係数結合システムおよび製造方法

【課題】

【解決手段】

多孔質セラミック体が複数の繊維および当該複数の繊維のうち少なくとも二つの繊維の一部分を結合する結合システムから成る。複数の繊維は第一の熱膨張係数を持つ。結合システムは第一の熱膨張係数より低い第二の熱膨張係数を持つ。一部の実施例では、複数の繊維と結合システムが組み合わされた時、結果として生じる多孔質セラミック体は、第一の熱膨張係数より少なくとも約10%低い第三の熱膨張係数を持つ。

【解決手段】

多孔質セラミック体が複数の繊維および当該複数の繊維のうち少なくとも二つの繊維の一部分を結合する結合システムから成る。複数の繊維は第一の熱膨張係数を持つ。結合システムは第一の熱膨張係数より低い第二の熱膨張係数を持つ。一部の実施例では、複数の繊維と結合システムが組み合わされた時、結果として生じる多孔質セラミック体は、第一の熱膨張係数より少なくとも約10%低い第三の熱膨張係数を持つ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一般に高空隙率セラミック体の結合システムに関し、さらに特定的には、繊維を隣接させてセラミック体を形成するために使用される低熱膨張係数結合システムおよび当該セラミック体の製造方法に関する。

【背景技術】

【0002】

先端セラミック材料は、例えば、自動車エンジン(触媒コンバータなど)、航空宇宙用途(スペースシャトルのタイルなど)、耐火作業(耐火れんがなど)および電子機器(コンデンサ、絶縁体など)などの厳しい環境にあるシステムで一般的に使用される。多孔質セラミック体はこれらの環境においてフィルタとして特に使用される。例えば、今日の自動車産業では、触媒酸化および排気ガスの低減を行い、また粒子状排出物をろ過するために、セラミックハニカム基材(すなわち、多孔質セラミック体)を使用する。セラミックハニカム基材は、ろ過のための高比表面積および触媒反応のためのサポートを提供し、また同時に、自動車エンジン環境に伴う高動作温度で安定しており、かつ構造的に相当堅固である。

【0003】

一般に、今日の先端多孔質セラミック体の多くは、複合セラミック材料(すなわち、異なるセラミック材料および/またはセラミック材料の相の組み合わせ)から形成される。複合材料は、特定使用のために材料の特性を調整することができる。つまり、二つ以上の異なる材料および/または単一材料の相を組み合わせて結果生じる複合材料を作ることができ、これは当該複合材料を形成するために使用した異なる材料および/または相の比率および場所によって制御される材料特性を持つ。例えば、極端な温度環境などの、厳しい環境での複合材料の使用の結果、組み合わされた材料の熱膨張特性の違いによりひび割れが起こることがある。さらに、複合材料内での熱膨張係数の高い材料の好ましくない膨張が起こり、設計制限および非効率性を生じる可能性がある。

【先行技術文献】

【特許文献】

【0004】

米国特許出願:出願番号第11/748,306号

米国特許出願:出願番号第11/831,398号

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般に、本書に記述の実施例は、多孔質セラミック複合材料およびそれらを作る方法を提供する。多孔質セラミック複合材料は、低熱膨張係数材料と結合した複数の繊維を含む。具体的には、多孔質セラミック複合材料は、第一の熱膨張係数を持つ複数の繊維および第二の熱膨張係数を持つ結合システムから形成されるセラミック体である。繊維と結合システムが組み合わされた時、結果として生じる多孔質セラミック体が第一の係数と第二の係数の間の第三の熱膨張係数を持つように、第二の熱膨張係数は第一の熱膨張係数よりも低い。一般に、結合システムは多孔質セラミック体の処理中に生成される。つまり、低い熱膨張係数を持つ結合システムは、結合システムを形成するための二つ以上の成分を反応させることによって生成される。結合システムに低熱膨張係数材料を利用した結果、高温で最小限のひび割れと最小限の膨張しか生じない多孔質セラミック体を生成することができる。

【課題を解決するための手段】

【0006】

一態様において、本開示に記述の実施例は、第一の熱膨張係数を持つ複数の繊維および第二の熱膨張係数を持つ結合システムを含む繊維状基材からなる多孔質セラミック体を対象とする。第二の熱膨張係数は第一の熱膨張係数より低い。結合システムは、複数の繊維の少なくとも二つの繊維の一部を結合して多孔質セラミック体を形成する。

【0007】

本発明のこの態様の実施例には、一つ以上の以下の特徴を含みうる。一部の実施例では、多孔質セラミック体は、第一の熱膨張係数よりも少なくとも約10%低い(例えば10%、15%、20%など) 熱膨張係数を持つ。特定の実施例では、多孔質セラミック体は、第一の熱膨張係数よりも約20%以上低い(例えば25%、 30%、40%、50%、60%、70%など) 熱膨張係数を持つ。多孔質セラミック体に利用される結合システムは、例えば、ガラス、ガラス状セラミック、セラミックまたは金属などの単一相材料から構成されうる。

【0008】

別の実施例では、結合システムは複数相材料である。つまり、結合システムは二つ以上の相を含む。多孔質セラミック体に利用される繊維は、Eガラス繊維またはSガラス繊維などのガラス繊維、アルミノケイ酸繊維、ムライト繊維、アルミナ繊維または炭化ケイ素繊維などの耐火セラミック繊維、ガラス質のケイ酸マグネシウム繊維またはケイ酸カルシウム繊維などの生体溶解性繊維を含むがこれに限定されない、任意のタイプのセラミック繊維でありうる。一般に、繊維は1より大きく2,000以下のアスペクト比を持つ。一般に、繊維は約100 nmから約100ミクロンの範囲の直径を持つ。特定の実施例では、繊維は約100 nmから約10 ミクロンの間の範囲の直径を持ち、一部の実施例では、繊維の直径は2ミクロンから10ミクロンの間の範囲である。

【0009】

別のでは、本書に記述された実施例は、繊維の熱膨張係数よりも低い熱膨張係数を持つ結合システムと結合する複数の繊維を含む多孔質セラミック体を対象とする。結合システムは複数の繊維内の隣接繊維の少なくとも一部に隣接し、空隙率が約20パーセントよりも大きい多孔質セラミック体を形成する。結合システムは、セラミック体の約10容量パーセントから約60容量パーセントの間で形成される(つまり、細孔を除いて、約10〜約60容量パーセントの材料がセラミック体を形成する)。

【0010】

本発明のこの態様の実施例には、一つ以上の以下の特徴を含みうる。一部の実施例では、多孔質セラミック体は、繊維の熱膨張係数より少なくとも約10%低い熱膨張係数を持つ。特定の実施例では、多孔質セラミック体は、第一の熱膨張係数より約20%以上低い熱膨張係数を持つ。多孔質セラミック体に利用される結合システムは、例えば、ガラス、ガラス状セラミック、セラミックまたは金属などの単一相材料から構成されうる。別の実施例では、結合システムは複数相材料である。つまり、結合システムは二つ以上の相を含む。多孔質セラミック体に利用される繊維は、Eガラス繊維またはSガラス繊維などのガラス繊維、アルミノケイ酸繊維、ムライト繊維、アルミナ繊維または炭化ケイ素繊維などの耐火セラミック繊維、ガラス質のケイ酸マグネシウム繊維またはケイ酸カルシウム繊維などの生体溶解性繊維を含むがこれに限定されない、任意のタイプのセラミック繊維でありうる。一般に、繊維は1より大きく2,000以下のアスペクト比を持つ。一般に、繊維は約100 nmから約100ミクロンの範囲の直径を持つ。特定の実施例では、繊維は約100 nmから約10 ミクロンの間の範囲の直径を持ち、一部の実施例では、繊維の直径は2ミクロンから10ミクロンの間の範囲である。特定の実施例では、多孔質セラミック体はさらに複数繊維の少なくとも一部分に蒸着された触媒コーティングを含む。

【0011】

別の態様では、本書に記述の実施例は多孔質体を形成する方法を対象とする。当該方法には、第一の熱膨張係数を持つ複数の繊維および少なくとも二つの反応性成分を含む混合物を準備すること、当該混合物から繊維状体を形成すること、および少なくとも二つの反応性成分を反応させて、第一の熱膨張係数より低い第二の熱膨張係数を持つ結合システムを形成することを含む。結合システムは、複数繊維内の少なくとも二つの繊維の一部に隣接し、多孔質体を形成する。

【0012】

本発明のこの態様の実施例には、一つ以上の以下の特徴を含みうる。一部の実施例では、当該方法を使用して形成される多孔質セラミック体は、第一の熱膨張係数より少なくとも約10%低い第三の熱膨張係数を持つ。特定の実施例では、多孔質セラミック体は、第一の熱膨張係数より約20%以上低い熱膨張係数を持つ。繊維状体を形成するためには、混合物を押し出すために既知の押出方法を使用することができる。別の実施例では、混合物は型成形または別の方法で造形できる。特定の実施例では、結合システムは、ガラス、セラミック、ガラス性セラミックまたは金属などの単一相材料を含む。別の実施例では、結合システムは複合材料または微小亀裂のはいった材料の場合がある。別の実施例では、結合システムは複数相材料から成る。本発明のこの態様に利用される混合物はさらに、流体、バインダー、細孔形成剤から成るグループから選択された一つ以上の添加物を含むことができる。これらの添加物は、混合物を繊維状体に押出しまたは成形するために望ましい稠度とするために使用できる。別の実施例では、一つ以上のこれらの添加物は、結果として生じる多孔質セラミック体の空隙率を増加させる。特定の実施例では、繊維状体の加熱によって添加物は実質的に除去できる。

【0013】

別の態様では、本書に記述の実施例は多孔質ハニカム体を対象とする。ハニカム体には、隣接壁の間の経路を形成する一連のハニカム壁を含む。当該壁には、開放細孔網を持つ多孔質構造を形成するために結合された複数の繊維を含む。ハニカム体、つまり一連の壁は、複数繊維の熱膨張係数よりも低い熱膨張係数を持つ。

【0014】

本発明のこの態様の実施例には、一つ以上の以下の特徴を含みうる。ハニカム体は、例えばディーゼル排気用フィルタなどのフィルタを形成するために利用できる。一つの実施例では、フィルタは、入口と出口を持ちその間に多孔質ハニカム体が配置されたハウジングを含むことができる。一部の実施例では、フィルタはさらに、壁の複数繊維上の蒸着された少なくとも一つの触媒(例えば触媒コーティング)を含むことができる。

【0015】

別の側面では、本書に記述の実施例は多孔質ハニカム体を形成する方法を対象とする。当該方法には、複数繊維、流体、および二つ以上の反応性成分を混合して押出可能混合物を形成し、混合物をハニカム基材として押出し、ハニカム基材を加熱して流体を除去し、二つ以上の反応性成分を反応させて、複数繊維内の少なくとも二つの繊維の部分の間に結合材料を形成することを含む。反応によって形成された結合材料は、複数繊維よりも低い熱膨張係数を持つ。

【図面の簡単な説明】

【0016】

【図1】図1は、本開示の実施例による多孔質セラミック体の一部の断面略図である。

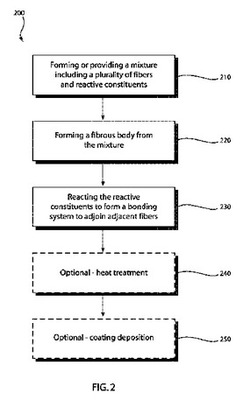

【図2】図2は本開示の実施例による多孔質セラミック体の形成方法を説明した略図である。

【図3】図3Aおよび3Bは、それぞれ熱処理の前と後の細孔形成剤の有無を示した断面略図である。

【図4】図4は多孔質セラミック体の拡大部分を示す断面略図である。

【図5】図5は異なる実施例の多孔質セラミック体の部分を示す断面略図である。

【図6】図6は実施例の多孔質セラミック体の部分を示す断面略図である。

【図7】図7はハニカム体の斜視図を示す略図である。

【図8】図 8はより大きな体を形成するために隣接される複数ハニカム体の斜視図を示す略図である。

【図9】図9は図7のハニカム体を含むフィルタの断面図である 。

【図10】図10は本開示の実施例によるハニカム体の形成方法を説明した略図である。

【発明を実施するための形態】

【0017】

環境的懸念に加えて化石燃料コストの上昇により、自動車の性能を維持しながら効率を高める要求が高まっている。ディーゼル自動車(例えば、ディーゼル車、ディーゼルトラック、ディーゼルバスなど)の効率改善は、特に人口密集地域におけるこれらの市場シェアのため特に重要である。複合セラミック材料をディーゼル用途フィルタとして利用することは、これらの効率を達成するために役立つ可能性がある。例えば、セラミック材料は、金属などの他の材料よりも重量が軽い傾向がある。さらに、セラミック材料は、触媒フィルタの周囲の環境など、高温の厳しい環境に耐えることができる。加えて、複合セラミック材料は、最適な材料特性を提供するよう調整することができる。

【0018】

ディーゼル自動車用途では、触媒フィルタ内で高い熱膨張係数を持つ複合セラミック材料を使用することは、性能および/または設計柔軟性の不良または低下につながりうる。具体的には、ディーゼルフィルタは、再生中(すなわち、フィルタに捕捉された微粒子を燃やし尽くすために使用される高温サイクル)にひび割れを起こす傾向がある。このため、ディーゼルフィルタに使用される複合材料の熱膨張係数を最小化することは有利であると考えられる。さらに、ディーゼルフィルタの性能は、熱衝撃パラメータ(TSP)の値が増加すると向上する。熱衝撃パラメータは以下のように定義される。TSP = 破裂係数(MOR)をヤング係数と複合材料の熱膨張係数の積で割ったもの。結果として、低い熱膨張係数を持つ複合材料はより優れた性能を持つことになる。

【0019】

ここで図に目を向けると、ディーゼルエンジンの触媒フィルタ内で使用可能な多孔質セラミック体100の一部を図1に示す。多孔質セラミック体100は、複数の繊維110および結合システム115を含む。結合システム115は、二つ以上の隣接繊維の一部に接合してセラミック体100の構造を形成する。

【0020】

例えば、110a、110bおよび110cなどの隣接繊維はセラミック体100内で細孔120を形作る。一般に、多孔質セラミック体100中の空隙率の大きさは、任意の値で選択できる(例えば、0パーセントより大きく99パーセント未満)。特定の実施例では、セラミック体100中の空隙率は少なくとも約20パーセントである。一部の実施例では、セラミック体の空隙率は約20パーセントより大きい(例えば、25パーセント、30パーセント、35パーセント、40パーセント、45パーセント、50パーセント、55パーセント、60パーセント、65パーセント、70パーセント、75パーセント、80パーセントなど)。特定の実施例では、セラミック体100は気孔の開放網を含む。つまり、細孔120は、流体(例えばガスなど)がセラミック体100を通って流れることができるように通路を形成する。

【0021】

繊維110および結合システム115は組み合わされて多孔質セラミック体100(すなわち複合セラミック体)を形成する。多孔質セラミック体100内の繊維110および結合システム115の両方の存在は、複合材料の材料特性に影響を与える。つまり、多孔質セラミック体100の材料特性は、結合システム115および繊維の材料特性と相対的量に依存する。このように、複合材料の材料特性(すなわち、セラミック体100)は、繊維、結合システムの特定の濃度、また潜在的には、繊維および結合システムのサイズ、形状、分布および配向の選択により、特定の用途に対して調整できる。例えば、本発明の実施例のための多孔質セラミック体100(すなわち、αセラミック体)の熱膨張係数は、一般に以下のように定義される。

αセラミック体= α繊維 + V結合システム(α結合システム- α繊維)

ここで、結合システムと繊維(すなわちV結合システムとV繊維)の容量割合の和は1に等しい(すなわち100%)。

【0022】

本発明のセラミック体では(例えば、セラミック体100)、繊維110は結合システム115の熱膨張係数よりも大きい熱膨張係数を持つ。つまり、α繊維(第一の熱膨張係数とも呼ばれる)はα結合システム(第二の熱膨張係数とも呼ばれる)よりも大きい。一部の実施例では、第二の熱膨張係数は、第一の熱膨張係数よりも約15%以上(例えば、20%、25%、30%など) 低い熱膨張係数を持つ。繊維よりも低い熱膨張係数を持つ結合システムを利用すると、最終的にセラミック体100が繊維の熱膨張係数よりも低い熱膨張係数を持つことになる。さらに、約40%から約90%の間の容量割合を使用することにより、セラミック体100の熱膨張係数の値は結合システムの熱膨張係数に偏る、または加重される。例えば、熱膨張係数が5の繊維と熱膨張係数が4の結合システムを、結合システム(V結合システム)の容量割合0.75で組み合わせると、結果として生じる複合材料の熱膨張係数は4.25となる。これは繊維の熱膨張係数よりも15%低いが、結合システムの熱膨張係数よりも6%大きいのみである。

【0023】

微小亀裂を生じる結合システムの材料は、結合システム115の熱膨張係数を効率的に低下させるために使用することもでき、これによりセラミック体100の熱膨張係数を減少させる。結合システム115の成分として使用される微小亀裂のある材料は、見かけの低熱膨張係数をもつが、これは加熱中は材料の膨張により閉じ、冷却中は開くサブミクロンサイズのひび割れまたは亀裂の存在によるもので、温度逸脱時のストレスの蓄積を和らげる。例えば、アルミナ(Al2O3)と酸化チタン、またはチタニア(TiO2)は反応してアルミニウムチタニア(Al2TiO5)を形成でき、これは焼結多結晶または非晶質の材料に安定した微小亀裂のある構造を形成する斜方晶構造である。この例では、アルミニウムチタネート材料は、セラミック体100の隣接繊維110間にセラミック結合を形成する見かけの低熱膨張係数を提供する。アルミニウムチタネート材料は、アルミナベースの成分とチタンベースの成分の添加によって反応形成できる。同様に、アルミニウムチタネートの反応形成は、繊維110の組成から、アルミナまたはチタニアベースの添加物とアルミナおよび/またはチタニア成分との反応を通して行なうことができ、シリカベースのガラスの基質内に微小亀裂のあるアルミニウムチタネートを形成する。

【0024】

ここで図2を参照するが、例えば、セラミック体100などの多孔質体の形成方法には、三つのステップ210、220、および230を含む。まず、ステップ210では、結合システム(例えば115)を形成するために使用される複数の繊維(例えば繊維110)および成分を共に混合する。当該成分は粒子、粉末、繊維、または液体の形状を取りうる。この混合物は別の事業体が事前に作成し、多孔質体製造業者に提供することができる。結合システムを形成するために使用される繊維および成分に加えて、例えば細孔形成剤およびレオロジー調整剤(例えば流体、バインダー、可塑剤)など他の添加物を混合物に添加できる。細孔形成剤は、多孔質セラミック体100中に追加的開放空間を提供し、レオロジー調整剤は混合物の成形または形成を助ける。次に、ステップ220に示されるように、混合物を使用して繊維状体を形成する。一部の実施例では、混合物は押出、型成形、または別の方法で成形することができる。形は加熱して細孔形成剤とレオロジー調整剤の一部または全部を除去することができる(細孔形成剤305およびバインダー310の除去をそれぞれ示している図3A および 3B参照)。

【0025】

結果として、過剰の水および添加物が低減または除去されて繊維間の接触が可能となる。さらに加熱により、繊維間の結合の生成が可能となる。当該結合はいくつかの方法で形成することを理解されたい。例えば、二つの繊維の交差部での液体補助焼結結合の形成を可能にするために、繊維を加熱してもよい。別の実施例では、当該結合は結合網中で繊維をまとめる混合物中の無機バインダーの存在により生じ、ステップ220中に燃え尽きない。最後に、混合物中の成分は反応して結合システムを形成する。つまり、当該成分は反応して(例えば反応は成分間で起こる)、繊維110よりも低い熱膨張係数を持つ結合システム115を形成する。一つの実施例では、当該形は加熱され、成分の反応が開始される。一般に、成分は反応した時結合システム115が隣接繊維(例えば図1の110a、110b、110c)に接合して形を強化し多孔質セラミック体を生成するように、ステップ220中に繊維の交差部に沿って蒸着する傾向がある。反応性成分の例を以下の表1に示す。

【0026】

【表1】

【0027】

任意のステップ240および250に示されるように、追加的熱処理および/またはセラミック体のコーティング(例えば触媒コーティング)も適用できる。

【0028】

図2に示されるステップ230で形成される結合システムは、繊維の熱膨張係数よりも低い熱膨張係数を持つ。方法200を用いて生成した結合システムは、この特性を持つ中で、結合システム自体には多数の実施例がある。例えば、図4を参照すると、結合システム415は例えばガラス、セラミック、ガラス性セラミック、または金属などの単一相材料でありうる。つまり、成分が反応して二つ以上の繊維110の部分を接合する単一相材料を形成する。図5で示される別の実施例では、結合システム515は2層材料であってよく、この中で成分が反応して第一相の材料517および第二相の材料519の基質中の沈殿を含む基質を形成する。例えば、一つの実施例では、第一相の材料517はガラスから成り、第二相の材料はガラス製セラミックから成る。他の材料/相の組成も可能である。例えば、第一相の材料517はセラミック材料から成り、第二相の材料519はガラスを含みうる。別の説明的実施例では、第一相517は第一のガラスから成り、第二相は第二のガラス519から成る。さらに別の実施例では、第一相517はセラミックを含み、第二相は金属を含む。

【0029】

ここで図6を参照するが、 多孔質セラミック体中に使用できる別の結合システム615は、第一相617、第二相619および第三相621を含む。この実施例による説明的結合システムは、ガラスで形成される第一相617、ガラス性セラミックで形成される第二相619、およびセラミックで形成される第三相621を含む。別の実施例の三相結合システムも可能である。さらに、当然のことながら、結合システムを形成するために任意の数の相/材料(例えば1、2、3、4、5など)を 使用できる。つまり、方法200のステップ210と230で記述される反応性成分から形成される結合システムには、結合システムの熱膨張係数が繊維の熱膨張係数より低い限り、任意の数の材料および/または相を含むことができる。本発明のセラミック体は、主に繊維性で、その中で、結合システムは単一相または複数相組成として、一般に容量で約5%から49%を占める。

【0030】

結合システムの形成に利用されるガラスの実例リストには以下を含む:シリカガラス、ホウ酸シリカガラス、TiO2-SiO2、二ケイ酸イットリウム(Y2O3-SiO2)、ケイ酸セリウム (CeO2-SiO2)、 Cu2O-Al2O3-SiO2 およびリン酸ガラス。結合システムの形成に利用されるガラス性セラミックの実例リストには以下を含む:コーディエライト、アルミン酸カルシウム、β-リシア輝石、β-ユークリプタイト、 Zr2P2O9、緑柱石(Be3Al2Si6O18)、アルミノケイ酸バリウム (BaAl2Si2O8)、アルミノケイ酸ストロンチウム (SrAl2Si2O8)、 リン酸ジルコニウムナトリウム (NaZr2(PO4)3)、 ジルコニアリン酸チタンカルシウム (CaZr4P6O24)、およびタングステン酸ジルコニウム(ZrW2O7、またはZrV2O7)。結合システムの形成に利用されるセラミックの実例リストには以下を含む:チタン酸アルミニウム、酸化チタンジルコニウム(ZrTiO4)、チタン酸ハフニウム(HfTiO4)、炭化ケイ素、窒化ケイ素、窒化アルミニウム、およびマグネシウムニオブ酸鉛(PMN)。

【0031】

図1に示される体100などの多孔質セラミック体内で使用される繊維110はセラミック繊維である。これらの繊維は1より大きいアスペクト比(すなわち、繊維の長さを繊維の直径で割った比)を持つ。繊維は、例えばアスペクト比が1より大きい、または約3より大きいなど、直径よりも大きな意図する長さに形成される材料であるが、繊維はひげ結晶などの単結晶構造、または伸長や非球形としての自然発生粒子、または一般に球状または球形からの逸脱を示すことのある粒子の塊を含むことを意図していない。天然素材または合成的に形成されうる繊維は、当技術分野で知られており、一般に毛布、マット、ブロックの断熱材などの耐火性品に使用される。本書で使用されているように、繊維の「直径」では簡素化のため繊維の断面形状が円であると仮定しており、実際の断面形状(例えば、正方形、三角形など)にかかわらずこの簡素化の仮定が適用される。

【0032】

特定の実施例では、繊維は2,000以下のアスペクト比を持つ。つまり、特定の実施例では、繊維はミクロンまたはサブミクロン範囲(例えば1ミクロン)の直径を持つ一方、繊維の長さは数ミリメートル(例えば2ミリメートル)である。一般に、繊維は約100 nmから約100ミクロンの範囲の直径を持つことができる。しかし、特定の実施例では、繊維は約100 nmから約 10ミクロンの範囲内の直径を持ち、一部の実施例では、繊維は約2ミクロンから約10ミクロンの範囲内の直径を持つ。繊維は、耐火セラミック繊維(例えばアルミノケイ酸繊維)など、任意のタイプのセラミック材料で形成できる。

【0033】

一部の実施例では、繊維は生体溶解性で、つまり繊維はヒトまたは生物中で溶解する。方法200に利用されるセラミック繊維の実例リストには、アルミナ、シリカ、ジルコニア、酸化チタン、アルミノケイ酸塩、ムライト、アルミノホウケイ酸、炭化ケイ素、窒化ケイ素、窒化アルミニウム、酸窒化ケイ素、炭窒化ケイ素、コーディエライト、ベータリシア輝石、ハイドロキシアパタイト、イットリウムアルミニウム・ガーネット、アルミナ強化熱バリア、アルミナシリカジルコニア、アルミナシリカクロミア、ケイ酸マグネシウム、ケイ酸マグネシウムストロンチウム、ケイ酸マグネシウムカルシウムストロンチウム、ケイ酸ストロンチウムマグネシウム、ケイ酸リチウムアルミニウム、アルミニウムチタネート、ストロンチウムチタン、炭化チタン、アルミノケイ酸カルシウム、ニューヨーク州ナイアガラフォールズのUnifrax Corporation製の生体溶解性ガラス質のケイ酸マグネシウム繊維「ISOFRAX」、およびジョージア州オーガスタのThermal Ceramics製の生体溶解性製品群「SUPERWOOL」を含むがこれに限定されない。

【0034】

ここで図7を参照するが、 多孔質ハニカム体710が示されている。ハニカム体710は、隣接壁715の間に経路720を形作る一連の壁715を持つ。壁715は上記の多孔質セラミック体(例えば体100)から成る。つまり、当該壁715には、低熱膨張係数結合システムで結合された複数の繊維を含み、開放細孔網を持つ多孔質構造を形成する。結合システムの低い熱膨張係数のため、当該壁は複数の繊維より低い熱膨張係数を持つ。ハニカム体710は、例えば円筒形(図7に示される)、パイ状のくさびまたはやや円筒形の部分、長方形(図8に示される)、またはひし形などのいかなる数の形状にも加工できる。図8に示されるように、ハニカム体710は貼り合わせて分割体を形成することができる。8. 体を貼り合わせることにより、任意のサイズ、形状、または寸法のハニカム形を生成できる。熱膨張係数の低い多孔質複合材料を用いると、小さめの断片を接合して大きめの形を形成するために、低ヤング係数の糊/接着剤を使用することなく、大きな幅で(例えば5.66インチ〜14インチの間の直径)押出しまたは他の方法で形状(例えば円筒形)を作ることができる。押出しまたはより大きな幅が形成できることにより、生産技術の柔軟性および大量生産におけるコスト低減の可能性が提供される。

【0035】

図9は、図7の多孔質ハニカム体710を利用したフィルタ900の断面図を描写したものである。フィルタ900は、多孔質体710を取り囲むハウジング920を含む。ハウジングは、排出ガスなどのガスが通って移動する入口905および出口907を含む。ハウジング920とハニカム体710の間には、ハウジング920とハニカム体710の間の密閉をサポートおよび形成するマット930がある。ハニカム体710は、出口ブロック960および入口ブロック970を持つ交互の経路を選択的に塞ぎ、それぞれ複数の入口経路940および出口経路950を形成することにより、壁流形態に構成される。この実施例では、壁715中の開放細孔網は、入口経路と出口経路940、950の間の壁715を通って流れることができるよう、十分な空隙率および透過性を提供する。結果として、粒子状物質が入口経路の壁940表面に蓄積され、フィルタ900によってガス流から除去される可能性がある。

【0036】

触媒コーティングまたは他の反応性コーティングなどのコーティングは、壁715によって捕獲される粒子の酸加速度を増加させるために、壁715中またはこれに沿って蒸着することができる。例えば、ディーゼル自動車環境で使用されるフィルタでは、蓄積した煤煙の酸化を促進し、排出ガスの低有害性成分への変換を加速する触媒コーティングで壁715を被覆することができる。ウォッシュコートおよび触媒コーティングは、結合システム基質複合材料の性質および微小構造を破壊しないように配置しなければならない。膜タイプのウォッシュコートおよび膜/流体表面で物理的および/または化学的分離に使用できる触媒などの他の触媒を適用することができる。複合材料基質構造および微小亀裂のある構造のコーティング技術は当分野では周知である。

【0037】

図10は、図7のハニカム体710などのハニカム体の形成方法を示す。まず、ステップ1010に示されるように、複数の繊維、流体、および二つ以上の反応性成分を混合して押出し可能混合物を形成する。混合物に加える流体には、混合物の効率的な押出しを可能にするレオロジー調整剤を含むことができる。望ましい稠度が得られたら、混合物をハニカム体として押出し(ステップ1020)、その後加熱して過剰な流体を除去する(ステップ1030)。望ましい稠度が得られたら、混合物をハニカム体として押出し(ステップ1040)。結果として生じる結合材料は、繊維の熱膨張係数よりも低い熱膨張係数を持つ。ハニカム体がフィルタである実施例では、入口および出口ブロック(例えば図9の940、950)を焼結してフィルタを通る流路を生成する(任意のステップ1050)か、またはハニカム体をクロスフローフィルタとして構成することができ、ここでろ液はハニカム体に強制的に送り込まれハニカム体から引き出される。さらに、触媒コーティングをフィルタに塗布して、例えば、ディーゼル微粒子フィルタの捕獲煤煙の参加の促進(任意のステップ1060)など、使用目的での反応性機能のあるフィルタを提供することができる。

【0038】

本書に記述されたものの変形、変更および他の実施形態は、本発明の精神と範囲から逸脱することなく、当業者には考え付くであろう。例えば、多くの実施例の多孔質セラミック体はフィルタ、特にディーゼル用途のフィルタとして記述されているが、多孔質セラミック体は、例えば航空宇宙産業、液体ろ過、クロスフローろ過、溶融金属ろ過、固定床化学反応器、ハニカム高表面積吸収材、および高温反応器など、低熱膨張係数が望ましい任意の用途で使用できる。

【実施例1】

【0039】

実施例1では、チタニア(二酸化チタン、TiO2)を一つの反応性成分としてムライト繊維(第二の反応性成分および繊維状体形成用繊維として使用)と共に使用しているが、20.88重量%の多結晶ムライト繊維と11.90重量%のチタニア粉末で押出混合物を調製した。この模範的実施例では、6.68重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、27.14重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、33.40重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に1,500 oCで2時間焼結して多孔質ハニカム構造を形成した。この実施例では、多孔質セラミック体の熱膨張係数は1.2 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも約76%低かった。

【実施例2】

【0040】

実施例2では、チタニアとベントライト(少なくともアルミナシリカマグネシアと酸化カルシウム粘度を含むベントナイト粘度、テキサス州ゴンザレスのSouthern Clay Productsから入手可能)を反応性成分としてムライト繊維と共に使用しているが、22.62重量%の多結晶ムライト繊維と4.07重量%のベントライト粉末、および4.52重量%のチタニア粉末を反応性成分として押出可能混合物を調製した。この模範的実施例では、7.24重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、29.41重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、32.13重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に1,500 oCで2時間焼結して多孔質ハニカム構造を形成した。この実施例では、多孔質セラミック体の熱膨張係数は2.5 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも約50%低かった。

【実施例3】

【0041】

実施例3では、炭酸バリウムおよびシリカを反応性成分としてムライト繊維と共に使用したBAS(バリウムアルミナケイ酸)結合相の形成に基づいているが、38.02重量%のムライト繊維と18.63重量%の炭酸バリウム粉末(サブミクロン粒子サイズ)および1.52重量%のコロイドシリカ(水中の50%固体)を組み合わせたものを反応性成分として、押出可能混合物を調製した。この模範的実施例では、6.08重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、7.60重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、28.14重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に1,500 oCで1時間焼結して多孔質ハニカム構造を形成した。1この実施例では、多孔質セラミック体の熱膨張係数は3.8 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも24%低かった。

【実施例4】

【0042】

実施例4では、リチウム酸化アルミニウムおよびシリカを反応性成分としてムライト繊維と共に使用したβ-ユークリプタイト結合相の形成に基づいているが、39.06重量%のムライト繊維と16.41重量%のリチウム酸化アルミニウム粉末および1.56重量%のコロイドシリカ(水中50%)を反応性成分として、押出可能混合物を調製した。この模範的実施例では、6.25重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、7.81重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、29.91重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に1,500 oCで1時間焼結して多孔質ハニカム構造を形成した。1この実施例では、多孔質セラミック体の熱膨張係数は3.0 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも40%低かった。

【実施例5】

【0043】

実施例5では、ムライト繊維を反応性成分の一つとして使用し、炭化ケイ素繊維をもう一つの反応性成分として使用しているが、25.51重量%のムライト繊維と20.41重量%の炭化ケイ素繊維で押出可能混合物を調製した。この模範的実施例では、8.16重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、10.20重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、35.71%重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に真空または窒素パージキルンなどの不活性環境において1,500 oCで1時間焼結して多孔質ハニカム構造を形成した。この実施例では、多孔質セラミック体の熱膨張係数は4.5 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも10%低かった。

【技術分野】

【0001】

本発明は一般に高空隙率セラミック体の結合システムに関し、さらに特定的には、繊維を隣接させてセラミック体を形成するために使用される低熱膨張係数結合システムおよび当該セラミック体の製造方法に関する。

【背景技術】

【0002】

先端セラミック材料は、例えば、自動車エンジン(触媒コンバータなど)、航空宇宙用途(スペースシャトルのタイルなど)、耐火作業(耐火れんがなど)および電子機器(コンデンサ、絶縁体など)などの厳しい環境にあるシステムで一般的に使用される。多孔質セラミック体はこれらの環境においてフィルタとして特に使用される。例えば、今日の自動車産業では、触媒酸化および排気ガスの低減を行い、また粒子状排出物をろ過するために、セラミックハニカム基材(すなわち、多孔質セラミック体)を使用する。セラミックハニカム基材は、ろ過のための高比表面積および触媒反応のためのサポートを提供し、また同時に、自動車エンジン環境に伴う高動作温度で安定しており、かつ構造的に相当堅固である。

【0003】

一般に、今日の先端多孔質セラミック体の多くは、複合セラミック材料(すなわち、異なるセラミック材料および/またはセラミック材料の相の組み合わせ)から形成される。複合材料は、特定使用のために材料の特性を調整することができる。つまり、二つ以上の異なる材料および/または単一材料の相を組み合わせて結果生じる複合材料を作ることができ、これは当該複合材料を形成するために使用した異なる材料および/または相の比率および場所によって制御される材料特性を持つ。例えば、極端な温度環境などの、厳しい環境での複合材料の使用の結果、組み合わされた材料の熱膨張特性の違いによりひび割れが起こることがある。さらに、複合材料内での熱膨張係数の高い材料の好ましくない膨張が起こり、設計制限および非効率性を生じる可能性がある。

【先行技術文献】

【特許文献】

【0004】

米国特許出願:出願番号第11/748,306号

米国特許出願:出願番号第11/831,398号

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般に、本書に記述の実施例は、多孔質セラミック複合材料およびそれらを作る方法を提供する。多孔質セラミック複合材料は、低熱膨張係数材料と結合した複数の繊維を含む。具体的には、多孔質セラミック複合材料は、第一の熱膨張係数を持つ複数の繊維および第二の熱膨張係数を持つ結合システムから形成されるセラミック体である。繊維と結合システムが組み合わされた時、結果として生じる多孔質セラミック体が第一の係数と第二の係数の間の第三の熱膨張係数を持つように、第二の熱膨張係数は第一の熱膨張係数よりも低い。一般に、結合システムは多孔質セラミック体の処理中に生成される。つまり、低い熱膨張係数を持つ結合システムは、結合システムを形成するための二つ以上の成分を反応させることによって生成される。結合システムに低熱膨張係数材料を利用した結果、高温で最小限のひび割れと最小限の膨張しか生じない多孔質セラミック体を生成することができる。

【課題を解決するための手段】

【0006】

一態様において、本開示に記述の実施例は、第一の熱膨張係数を持つ複数の繊維および第二の熱膨張係数を持つ結合システムを含む繊維状基材からなる多孔質セラミック体を対象とする。第二の熱膨張係数は第一の熱膨張係数より低い。結合システムは、複数の繊維の少なくとも二つの繊維の一部を結合して多孔質セラミック体を形成する。

【0007】

本発明のこの態様の実施例には、一つ以上の以下の特徴を含みうる。一部の実施例では、多孔質セラミック体は、第一の熱膨張係数よりも少なくとも約10%低い(例えば10%、15%、20%など) 熱膨張係数を持つ。特定の実施例では、多孔質セラミック体は、第一の熱膨張係数よりも約20%以上低い(例えば25%、 30%、40%、50%、60%、70%など) 熱膨張係数を持つ。多孔質セラミック体に利用される結合システムは、例えば、ガラス、ガラス状セラミック、セラミックまたは金属などの単一相材料から構成されうる。

【0008】

別の実施例では、結合システムは複数相材料である。つまり、結合システムは二つ以上の相を含む。多孔質セラミック体に利用される繊維は、Eガラス繊維またはSガラス繊維などのガラス繊維、アルミノケイ酸繊維、ムライト繊維、アルミナ繊維または炭化ケイ素繊維などの耐火セラミック繊維、ガラス質のケイ酸マグネシウム繊維またはケイ酸カルシウム繊維などの生体溶解性繊維を含むがこれに限定されない、任意のタイプのセラミック繊維でありうる。一般に、繊維は1より大きく2,000以下のアスペクト比を持つ。一般に、繊維は約100 nmから約100ミクロンの範囲の直径を持つ。特定の実施例では、繊維は約100 nmから約10 ミクロンの間の範囲の直径を持ち、一部の実施例では、繊維の直径は2ミクロンから10ミクロンの間の範囲である。

【0009】

別のでは、本書に記述された実施例は、繊維の熱膨張係数よりも低い熱膨張係数を持つ結合システムと結合する複数の繊維を含む多孔質セラミック体を対象とする。結合システムは複数の繊維内の隣接繊維の少なくとも一部に隣接し、空隙率が約20パーセントよりも大きい多孔質セラミック体を形成する。結合システムは、セラミック体の約10容量パーセントから約60容量パーセントの間で形成される(つまり、細孔を除いて、約10〜約60容量パーセントの材料がセラミック体を形成する)。

【0010】

本発明のこの態様の実施例には、一つ以上の以下の特徴を含みうる。一部の実施例では、多孔質セラミック体は、繊維の熱膨張係数より少なくとも約10%低い熱膨張係数を持つ。特定の実施例では、多孔質セラミック体は、第一の熱膨張係数より約20%以上低い熱膨張係数を持つ。多孔質セラミック体に利用される結合システムは、例えば、ガラス、ガラス状セラミック、セラミックまたは金属などの単一相材料から構成されうる。別の実施例では、結合システムは複数相材料である。つまり、結合システムは二つ以上の相を含む。多孔質セラミック体に利用される繊維は、Eガラス繊維またはSガラス繊維などのガラス繊維、アルミノケイ酸繊維、ムライト繊維、アルミナ繊維または炭化ケイ素繊維などの耐火セラミック繊維、ガラス質のケイ酸マグネシウム繊維またはケイ酸カルシウム繊維などの生体溶解性繊維を含むがこれに限定されない、任意のタイプのセラミック繊維でありうる。一般に、繊維は1より大きく2,000以下のアスペクト比を持つ。一般に、繊維は約100 nmから約100ミクロンの範囲の直径を持つ。特定の実施例では、繊維は約100 nmから約10 ミクロンの間の範囲の直径を持ち、一部の実施例では、繊維の直径は2ミクロンから10ミクロンの間の範囲である。特定の実施例では、多孔質セラミック体はさらに複数繊維の少なくとも一部分に蒸着された触媒コーティングを含む。

【0011】

別の態様では、本書に記述の実施例は多孔質体を形成する方法を対象とする。当該方法には、第一の熱膨張係数を持つ複数の繊維および少なくとも二つの反応性成分を含む混合物を準備すること、当該混合物から繊維状体を形成すること、および少なくとも二つの反応性成分を反応させて、第一の熱膨張係数より低い第二の熱膨張係数を持つ結合システムを形成することを含む。結合システムは、複数繊維内の少なくとも二つの繊維の一部に隣接し、多孔質体を形成する。

【0012】

本発明のこの態様の実施例には、一つ以上の以下の特徴を含みうる。一部の実施例では、当該方法を使用して形成される多孔質セラミック体は、第一の熱膨張係数より少なくとも約10%低い第三の熱膨張係数を持つ。特定の実施例では、多孔質セラミック体は、第一の熱膨張係数より約20%以上低い熱膨張係数を持つ。繊維状体を形成するためには、混合物を押し出すために既知の押出方法を使用することができる。別の実施例では、混合物は型成形または別の方法で造形できる。特定の実施例では、結合システムは、ガラス、セラミック、ガラス性セラミックまたは金属などの単一相材料を含む。別の実施例では、結合システムは複合材料または微小亀裂のはいった材料の場合がある。別の実施例では、結合システムは複数相材料から成る。本発明のこの態様に利用される混合物はさらに、流体、バインダー、細孔形成剤から成るグループから選択された一つ以上の添加物を含むことができる。これらの添加物は、混合物を繊維状体に押出しまたは成形するために望ましい稠度とするために使用できる。別の実施例では、一つ以上のこれらの添加物は、結果として生じる多孔質セラミック体の空隙率を増加させる。特定の実施例では、繊維状体の加熱によって添加物は実質的に除去できる。

【0013】

別の態様では、本書に記述の実施例は多孔質ハニカム体を対象とする。ハニカム体には、隣接壁の間の経路を形成する一連のハニカム壁を含む。当該壁には、開放細孔網を持つ多孔質構造を形成するために結合された複数の繊維を含む。ハニカム体、つまり一連の壁は、複数繊維の熱膨張係数よりも低い熱膨張係数を持つ。

【0014】

本発明のこの態様の実施例には、一つ以上の以下の特徴を含みうる。ハニカム体は、例えばディーゼル排気用フィルタなどのフィルタを形成するために利用できる。一つの実施例では、フィルタは、入口と出口を持ちその間に多孔質ハニカム体が配置されたハウジングを含むことができる。一部の実施例では、フィルタはさらに、壁の複数繊維上の蒸着された少なくとも一つの触媒(例えば触媒コーティング)を含むことができる。

【0015】

別の側面では、本書に記述の実施例は多孔質ハニカム体を形成する方法を対象とする。当該方法には、複数繊維、流体、および二つ以上の反応性成分を混合して押出可能混合物を形成し、混合物をハニカム基材として押出し、ハニカム基材を加熱して流体を除去し、二つ以上の反応性成分を反応させて、複数繊維内の少なくとも二つの繊維の部分の間に結合材料を形成することを含む。反応によって形成された結合材料は、複数繊維よりも低い熱膨張係数を持つ。

【図面の簡単な説明】

【0016】

【図1】図1は、本開示の実施例による多孔質セラミック体の一部の断面略図である。

【図2】図2は本開示の実施例による多孔質セラミック体の形成方法を説明した略図である。

【図3】図3Aおよび3Bは、それぞれ熱処理の前と後の細孔形成剤の有無を示した断面略図である。

【図4】図4は多孔質セラミック体の拡大部分を示す断面略図である。

【図5】図5は異なる実施例の多孔質セラミック体の部分を示す断面略図である。

【図6】図6は実施例の多孔質セラミック体の部分を示す断面略図である。

【図7】図7はハニカム体の斜視図を示す略図である。

【図8】図 8はより大きな体を形成するために隣接される複数ハニカム体の斜視図を示す略図である。

【図9】図9は図7のハニカム体を含むフィルタの断面図である 。

【図10】図10は本開示の実施例によるハニカム体の形成方法を説明した略図である。

【発明を実施するための形態】

【0017】

環境的懸念に加えて化石燃料コストの上昇により、自動車の性能を維持しながら効率を高める要求が高まっている。ディーゼル自動車(例えば、ディーゼル車、ディーゼルトラック、ディーゼルバスなど)の効率改善は、特に人口密集地域におけるこれらの市場シェアのため特に重要である。複合セラミック材料をディーゼル用途フィルタとして利用することは、これらの効率を達成するために役立つ可能性がある。例えば、セラミック材料は、金属などの他の材料よりも重量が軽い傾向がある。さらに、セラミック材料は、触媒フィルタの周囲の環境など、高温の厳しい環境に耐えることができる。加えて、複合セラミック材料は、最適な材料特性を提供するよう調整することができる。

【0018】

ディーゼル自動車用途では、触媒フィルタ内で高い熱膨張係数を持つ複合セラミック材料を使用することは、性能および/または設計柔軟性の不良または低下につながりうる。具体的には、ディーゼルフィルタは、再生中(すなわち、フィルタに捕捉された微粒子を燃やし尽くすために使用される高温サイクル)にひび割れを起こす傾向がある。このため、ディーゼルフィルタに使用される複合材料の熱膨張係数を最小化することは有利であると考えられる。さらに、ディーゼルフィルタの性能は、熱衝撃パラメータ(TSP)の値が増加すると向上する。熱衝撃パラメータは以下のように定義される。TSP = 破裂係数(MOR)をヤング係数と複合材料の熱膨張係数の積で割ったもの。結果として、低い熱膨張係数を持つ複合材料はより優れた性能を持つことになる。

【0019】

ここで図に目を向けると、ディーゼルエンジンの触媒フィルタ内で使用可能な多孔質セラミック体100の一部を図1に示す。多孔質セラミック体100は、複数の繊維110および結合システム115を含む。結合システム115は、二つ以上の隣接繊維の一部に接合してセラミック体100の構造を形成する。

【0020】

例えば、110a、110bおよび110cなどの隣接繊維はセラミック体100内で細孔120を形作る。一般に、多孔質セラミック体100中の空隙率の大きさは、任意の値で選択できる(例えば、0パーセントより大きく99パーセント未満)。特定の実施例では、セラミック体100中の空隙率は少なくとも約20パーセントである。一部の実施例では、セラミック体の空隙率は約20パーセントより大きい(例えば、25パーセント、30パーセント、35パーセント、40パーセント、45パーセント、50パーセント、55パーセント、60パーセント、65パーセント、70パーセント、75パーセント、80パーセントなど)。特定の実施例では、セラミック体100は気孔の開放網を含む。つまり、細孔120は、流体(例えばガスなど)がセラミック体100を通って流れることができるように通路を形成する。

【0021】

繊維110および結合システム115は組み合わされて多孔質セラミック体100(すなわち複合セラミック体)を形成する。多孔質セラミック体100内の繊維110および結合システム115の両方の存在は、複合材料の材料特性に影響を与える。つまり、多孔質セラミック体100の材料特性は、結合システム115および繊維の材料特性と相対的量に依存する。このように、複合材料の材料特性(すなわち、セラミック体100)は、繊維、結合システムの特定の濃度、また潜在的には、繊維および結合システムのサイズ、形状、分布および配向の選択により、特定の用途に対して調整できる。例えば、本発明の実施例のための多孔質セラミック体100(すなわち、αセラミック体)の熱膨張係数は、一般に以下のように定義される。

αセラミック体= α繊維 + V結合システム(α結合システム- α繊維)

ここで、結合システムと繊維(すなわちV結合システムとV繊維)の容量割合の和は1に等しい(すなわち100%)。

【0022】

本発明のセラミック体では(例えば、セラミック体100)、繊維110は結合システム115の熱膨張係数よりも大きい熱膨張係数を持つ。つまり、α繊維(第一の熱膨張係数とも呼ばれる)はα結合システム(第二の熱膨張係数とも呼ばれる)よりも大きい。一部の実施例では、第二の熱膨張係数は、第一の熱膨張係数よりも約15%以上(例えば、20%、25%、30%など) 低い熱膨張係数を持つ。繊維よりも低い熱膨張係数を持つ結合システムを利用すると、最終的にセラミック体100が繊維の熱膨張係数よりも低い熱膨張係数を持つことになる。さらに、約40%から約90%の間の容量割合を使用することにより、セラミック体100の熱膨張係数の値は結合システムの熱膨張係数に偏る、または加重される。例えば、熱膨張係数が5の繊維と熱膨張係数が4の結合システムを、結合システム(V結合システム)の容量割合0.75で組み合わせると、結果として生じる複合材料の熱膨張係数は4.25となる。これは繊維の熱膨張係数よりも15%低いが、結合システムの熱膨張係数よりも6%大きいのみである。

【0023】

微小亀裂を生じる結合システムの材料は、結合システム115の熱膨張係数を効率的に低下させるために使用することもでき、これによりセラミック体100の熱膨張係数を減少させる。結合システム115の成分として使用される微小亀裂のある材料は、見かけの低熱膨張係数をもつが、これは加熱中は材料の膨張により閉じ、冷却中は開くサブミクロンサイズのひび割れまたは亀裂の存在によるもので、温度逸脱時のストレスの蓄積を和らげる。例えば、アルミナ(Al2O3)と酸化チタン、またはチタニア(TiO2)は反応してアルミニウムチタニア(Al2TiO5)を形成でき、これは焼結多結晶または非晶質の材料に安定した微小亀裂のある構造を形成する斜方晶構造である。この例では、アルミニウムチタネート材料は、セラミック体100の隣接繊維110間にセラミック結合を形成する見かけの低熱膨張係数を提供する。アルミニウムチタネート材料は、アルミナベースの成分とチタンベースの成分の添加によって反応形成できる。同様に、アルミニウムチタネートの反応形成は、繊維110の組成から、アルミナまたはチタニアベースの添加物とアルミナおよび/またはチタニア成分との反応を通して行なうことができ、シリカベースのガラスの基質内に微小亀裂のあるアルミニウムチタネートを形成する。

【0024】

ここで図2を参照するが、例えば、セラミック体100などの多孔質体の形成方法には、三つのステップ210、220、および230を含む。まず、ステップ210では、結合システム(例えば115)を形成するために使用される複数の繊維(例えば繊維110)および成分を共に混合する。当該成分は粒子、粉末、繊維、または液体の形状を取りうる。この混合物は別の事業体が事前に作成し、多孔質体製造業者に提供することができる。結合システムを形成するために使用される繊維および成分に加えて、例えば細孔形成剤およびレオロジー調整剤(例えば流体、バインダー、可塑剤)など他の添加物を混合物に添加できる。細孔形成剤は、多孔質セラミック体100中に追加的開放空間を提供し、レオロジー調整剤は混合物の成形または形成を助ける。次に、ステップ220に示されるように、混合物を使用して繊維状体を形成する。一部の実施例では、混合物は押出、型成形、または別の方法で成形することができる。形は加熱して細孔形成剤とレオロジー調整剤の一部または全部を除去することができる(細孔形成剤305およびバインダー310の除去をそれぞれ示している図3A および 3B参照)。

【0025】

結果として、過剰の水および添加物が低減または除去されて繊維間の接触が可能となる。さらに加熱により、繊維間の結合の生成が可能となる。当該結合はいくつかの方法で形成することを理解されたい。例えば、二つの繊維の交差部での液体補助焼結結合の形成を可能にするために、繊維を加熱してもよい。別の実施例では、当該結合は結合網中で繊維をまとめる混合物中の無機バインダーの存在により生じ、ステップ220中に燃え尽きない。最後に、混合物中の成分は反応して結合システムを形成する。つまり、当該成分は反応して(例えば反応は成分間で起こる)、繊維110よりも低い熱膨張係数を持つ結合システム115を形成する。一つの実施例では、当該形は加熱され、成分の反応が開始される。一般に、成分は反応した時結合システム115が隣接繊維(例えば図1の110a、110b、110c)に接合して形を強化し多孔質セラミック体を生成するように、ステップ220中に繊維の交差部に沿って蒸着する傾向がある。反応性成分の例を以下の表1に示す。

【0026】

【表1】

【0027】

任意のステップ240および250に示されるように、追加的熱処理および/またはセラミック体のコーティング(例えば触媒コーティング)も適用できる。

【0028】

図2に示されるステップ230で形成される結合システムは、繊維の熱膨張係数よりも低い熱膨張係数を持つ。方法200を用いて生成した結合システムは、この特性を持つ中で、結合システム自体には多数の実施例がある。例えば、図4を参照すると、結合システム415は例えばガラス、セラミック、ガラス性セラミック、または金属などの単一相材料でありうる。つまり、成分が反応して二つ以上の繊維110の部分を接合する単一相材料を形成する。図5で示される別の実施例では、結合システム515は2層材料であってよく、この中で成分が反応して第一相の材料517および第二相の材料519の基質中の沈殿を含む基質を形成する。例えば、一つの実施例では、第一相の材料517はガラスから成り、第二相の材料はガラス製セラミックから成る。他の材料/相の組成も可能である。例えば、第一相の材料517はセラミック材料から成り、第二相の材料519はガラスを含みうる。別の説明的実施例では、第一相517は第一のガラスから成り、第二相は第二のガラス519から成る。さらに別の実施例では、第一相517はセラミックを含み、第二相は金属を含む。

【0029】

ここで図6を参照するが、 多孔質セラミック体中に使用できる別の結合システム615は、第一相617、第二相619および第三相621を含む。この実施例による説明的結合システムは、ガラスで形成される第一相617、ガラス性セラミックで形成される第二相619、およびセラミックで形成される第三相621を含む。別の実施例の三相結合システムも可能である。さらに、当然のことながら、結合システムを形成するために任意の数の相/材料(例えば1、2、3、4、5など)を 使用できる。つまり、方法200のステップ210と230で記述される反応性成分から形成される結合システムには、結合システムの熱膨張係数が繊維の熱膨張係数より低い限り、任意の数の材料および/または相を含むことができる。本発明のセラミック体は、主に繊維性で、その中で、結合システムは単一相または複数相組成として、一般に容量で約5%から49%を占める。

【0030】

結合システムの形成に利用されるガラスの実例リストには以下を含む:シリカガラス、ホウ酸シリカガラス、TiO2-SiO2、二ケイ酸イットリウム(Y2O3-SiO2)、ケイ酸セリウム (CeO2-SiO2)、 Cu2O-Al2O3-SiO2 およびリン酸ガラス。結合システムの形成に利用されるガラス性セラミックの実例リストには以下を含む:コーディエライト、アルミン酸カルシウム、β-リシア輝石、β-ユークリプタイト、 Zr2P2O9、緑柱石(Be3Al2Si6O18)、アルミノケイ酸バリウム (BaAl2Si2O8)、アルミノケイ酸ストロンチウム (SrAl2Si2O8)、 リン酸ジルコニウムナトリウム (NaZr2(PO4)3)、 ジルコニアリン酸チタンカルシウム (CaZr4P6O24)、およびタングステン酸ジルコニウム(ZrW2O7、またはZrV2O7)。結合システムの形成に利用されるセラミックの実例リストには以下を含む:チタン酸アルミニウム、酸化チタンジルコニウム(ZrTiO4)、チタン酸ハフニウム(HfTiO4)、炭化ケイ素、窒化ケイ素、窒化アルミニウム、およびマグネシウムニオブ酸鉛(PMN)。

【0031】

図1に示される体100などの多孔質セラミック体内で使用される繊維110はセラミック繊維である。これらの繊維は1より大きいアスペクト比(すなわち、繊維の長さを繊維の直径で割った比)を持つ。繊維は、例えばアスペクト比が1より大きい、または約3より大きいなど、直径よりも大きな意図する長さに形成される材料であるが、繊維はひげ結晶などの単結晶構造、または伸長や非球形としての自然発生粒子、または一般に球状または球形からの逸脱を示すことのある粒子の塊を含むことを意図していない。天然素材または合成的に形成されうる繊維は、当技術分野で知られており、一般に毛布、マット、ブロックの断熱材などの耐火性品に使用される。本書で使用されているように、繊維の「直径」では簡素化のため繊維の断面形状が円であると仮定しており、実際の断面形状(例えば、正方形、三角形など)にかかわらずこの簡素化の仮定が適用される。

【0032】

特定の実施例では、繊維は2,000以下のアスペクト比を持つ。つまり、特定の実施例では、繊維はミクロンまたはサブミクロン範囲(例えば1ミクロン)の直径を持つ一方、繊維の長さは数ミリメートル(例えば2ミリメートル)である。一般に、繊維は約100 nmから約100ミクロンの範囲の直径を持つことができる。しかし、特定の実施例では、繊維は約100 nmから約 10ミクロンの範囲内の直径を持ち、一部の実施例では、繊維は約2ミクロンから約10ミクロンの範囲内の直径を持つ。繊維は、耐火セラミック繊維(例えばアルミノケイ酸繊維)など、任意のタイプのセラミック材料で形成できる。

【0033】

一部の実施例では、繊維は生体溶解性で、つまり繊維はヒトまたは生物中で溶解する。方法200に利用されるセラミック繊維の実例リストには、アルミナ、シリカ、ジルコニア、酸化チタン、アルミノケイ酸塩、ムライト、アルミノホウケイ酸、炭化ケイ素、窒化ケイ素、窒化アルミニウム、酸窒化ケイ素、炭窒化ケイ素、コーディエライト、ベータリシア輝石、ハイドロキシアパタイト、イットリウムアルミニウム・ガーネット、アルミナ強化熱バリア、アルミナシリカジルコニア、アルミナシリカクロミア、ケイ酸マグネシウム、ケイ酸マグネシウムストロンチウム、ケイ酸マグネシウムカルシウムストロンチウム、ケイ酸ストロンチウムマグネシウム、ケイ酸リチウムアルミニウム、アルミニウムチタネート、ストロンチウムチタン、炭化チタン、アルミノケイ酸カルシウム、ニューヨーク州ナイアガラフォールズのUnifrax Corporation製の生体溶解性ガラス質のケイ酸マグネシウム繊維「ISOFRAX」、およびジョージア州オーガスタのThermal Ceramics製の生体溶解性製品群「SUPERWOOL」を含むがこれに限定されない。

【0034】

ここで図7を参照するが、 多孔質ハニカム体710が示されている。ハニカム体710は、隣接壁715の間に経路720を形作る一連の壁715を持つ。壁715は上記の多孔質セラミック体(例えば体100)から成る。つまり、当該壁715には、低熱膨張係数結合システムで結合された複数の繊維を含み、開放細孔網を持つ多孔質構造を形成する。結合システムの低い熱膨張係数のため、当該壁は複数の繊維より低い熱膨張係数を持つ。ハニカム体710は、例えば円筒形(図7に示される)、パイ状のくさびまたはやや円筒形の部分、長方形(図8に示される)、またはひし形などのいかなる数の形状にも加工できる。図8に示されるように、ハニカム体710は貼り合わせて分割体を形成することができる。8. 体を貼り合わせることにより、任意のサイズ、形状、または寸法のハニカム形を生成できる。熱膨張係数の低い多孔質複合材料を用いると、小さめの断片を接合して大きめの形を形成するために、低ヤング係数の糊/接着剤を使用することなく、大きな幅で(例えば5.66インチ〜14インチの間の直径)押出しまたは他の方法で形状(例えば円筒形)を作ることができる。押出しまたはより大きな幅が形成できることにより、生産技術の柔軟性および大量生産におけるコスト低減の可能性が提供される。

【0035】

図9は、図7の多孔質ハニカム体710を利用したフィルタ900の断面図を描写したものである。フィルタ900は、多孔質体710を取り囲むハウジング920を含む。ハウジングは、排出ガスなどのガスが通って移動する入口905および出口907を含む。ハウジング920とハニカム体710の間には、ハウジング920とハニカム体710の間の密閉をサポートおよび形成するマット930がある。ハニカム体710は、出口ブロック960および入口ブロック970を持つ交互の経路を選択的に塞ぎ、それぞれ複数の入口経路940および出口経路950を形成することにより、壁流形態に構成される。この実施例では、壁715中の開放細孔網は、入口経路と出口経路940、950の間の壁715を通って流れることができるよう、十分な空隙率および透過性を提供する。結果として、粒子状物質が入口経路の壁940表面に蓄積され、フィルタ900によってガス流から除去される可能性がある。

【0036】

触媒コーティングまたは他の反応性コーティングなどのコーティングは、壁715によって捕獲される粒子の酸加速度を増加させるために、壁715中またはこれに沿って蒸着することができる。例えば、ディーゼル自動車環境で使用されるフィルタでは、蓄積した煤煙の酸化を促進し、排出ガスの低有害性成分への変換を加速する触媒コーティングで壁715を被覆することができる。ウォッシュコートおよび触媒コーティングは、結合システム基質複合材料の性質および微小構造を破壊しないように配置しなければならない。膜タイプのウォッシュコートおよび膜/流体表面で物理的および/または化学的分離に使用できる触媒などの他の触媒を適用することができる。複合材料基質構造および微小亀裂のある構造のコーティング技術は当分野では周知である。

【0037】

図10は、図7のハニカム体710などのハニカム体の形成方法を示す。まず、ステップ1010に示されるように、複数の繊維、流体、および二つ以上の反応性成分を混合して押出し可能混合物を形成する。混合物に加える流体には、混合物の効率的な押出しを可能にするレオロジー調整剤を含むことができる。望ましい稠度が得られたら、混合物をハニカム体として押出し(ステップ1020)、その後加熱して過剰な流体を除去する(ステップ1030)。望ましい稠度が得られたら、混合物をハニカム体として押出し(ステップ1040)。結果として生じる結合材料は、繊維の熱膨張係数よりも低い熱膨張係数を持つ。ハニカム体がフィルタである実施例では、入口および出口ブロック(例えば図9の940、950)を焼結してフィルタを通る流路を生成する(任意のステップ1050)か、またはハニカム体をクロスフローフィルタとして構成することができ、ここでろ液はハニカム体に強制的に送り込まれハニカム体から引き出される。さらに、触媒コーティングをフィルタに塗布して、例えば、ディーゼル微粒子フィルタの捕獲煤煙の参加の促進(任意のステップ1060)など、使用目的での反応性機能のあるフィルタを提供することができる。

【0038】

本書に記述されたものの変形、変更および他の実施形態は、本発明の精神と範囲から逸脱することなく、当業者には考え付くであろう。例えば、多くの実施例の多孔質セラミック体はフィルタ、特にディーゼル用途のフィルタとして記述されているが、多孔質セラミック体は、例えば航空宇宙産業、液体ろ過、クロスフローろ過、溶融金属ろ過、固定床化学反応器、ハニカム高表面積吸収材、および高温反応器など、低熱膨張係数が望ましい任意の用途で使用できる。

【実施例1】

【0039】

実施例1では、チタニア(二酸化チタン、TiO2)を一つの反応性成分としてムライト繊維(第二の反応性成分および繊維状体形成用繊維として使用)と共に使用しているが、20.88重量%の多結晶ムライト繊維と11.90重量%のチタニア粉末で押出混合物を調製した。この模範的実施例では、6.68重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、27.14重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、33.40重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に1,500 oCで2時間焼結して多孔質ハニカム構造を形成した。この実施例では、多孔質セラミック体の熱膨張係数は1.2 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも約76%低かった。

【実施例2】

【0040】

実施例2では、チタニアとベントライト(少なくともアルミナシリカマグネシアと酸化カルシウム粘度を含むベントナイト粘度、テキサス州ゴンザレスのSouthern Clay Productsから入手可能)を反応性成分としてムライト繊維と共に使用しているが、22.62重量%の多結晶ムライト繊維と4.07重量%のベントライト粉末、および4.52重量%のチタニア粉末を反応性成分として押出可能混合物を調製した。この模範的実施例では、7.24重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、29.41重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、32.13重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に1,500 oCで2時間焼結して多孔質ハニカム構造を形成した。この実施例では、多孔質セラミック体の熱膨張係数は2.5 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも約50%低かった。

【実施例3】

【0041】

実施例3では、炭酸バリウムおよびシリカを反応性成分としてムライト繊維と共に使用したBAS(バリウムアルミナケイ酸)結合相の形成に基づいているが、38.02重量%のムライト繊維と18.63重量%の炭酸バリウム粉末(サブミクロン粒子サイズ)および1.52重量%のコロイドシリカ(水中の50%固体)を組み合わせたものを反応性成分として、押出可能混合物を調製した。この模範的実施例では、6.08重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、7.60重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、28.14重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に1,500 oCで1時間焼結して多孔質ハニカム構造を形成した。1この実施例では、多孔質セラミック体の熱膨張係数は3.8 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも24%低かった。

【実施例4】

【0042】

実施例4では、リチウム酸化アルミニウムおよびシリカを反応性成分としてムライト繊維と共に使用したβ-ユークリプタイト結合相の形成に基づいているが、39.06重量%のムライト繊維と16.41重量%のリチウム酸化アルミニウム粉末および1.56重量%のコロイドシリカ(水中50%)を反応性成分として、押出可能混合物を調製した。この模範的実施例では、6.25重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、7.81重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、29.91重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に1,500 oCで1時間焼結して多孔質ハニカム構造を形成した。1この実施例では、多孔質セラミック体の熱膨張係数は3.0 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも40%低かった。

【実施例5】

【0043】

実施例5では、ムライト繊維を反応性成分の一つとして使用し、炭化ケイ素繊維をもう一つの反応性成分として使用しているが、25.51重量%のムライト繊維と20.41重量%の炭化ケイ素繊維で押出可能混合物を調製した。この模範的実施例では、8.16重量%のヒドロキシプロピル・メチルセルロース(HPMC)を有機バインダーとして使用し、10.20重量%の炭素粒子(-325メッシュグレード)をレオロジー調整剤として、35.71%重量%の脱イオン水を混合流体として使用した。材料は押出可能混合物として混合され、押出しによって直径1インチのハニカム基材に形成された。高周波(RF)乾燥設備を使用して基材を乾燥し、有機化合物を除去し、次に真空または窒素パージキルンなどの不活性環境において1,500 oCで1時間焼結して多孔質ハニカム構造を形成した。この実施例では、多孔質セラミック体の熱膨張係数は4.5 x 10-6/oCと測定され、すなわちムライト繊維の熱膨張係数5 x 10-6/oCよりも10%低かった。

【特許請求の範囲】

【請求項1】

第一の熱膨張係数を持つ複数の繊維および少なくとも二つの反応性成分から成る混合物を準備し、

当該混合物から繊維状体を形成し、

少なくとも二つの反応性成分を反応させて、第一の熱膨張係数より低い第二の熱膨張係数を持つ結合システムを形成し、当該結合システムは複数の繊維中の少なくとも二つの繊維の部分と接合して多孔質体を形成する方法。

【請求項2】

多孔質セラミック体が、第一の熱膨張係数より少なくとも約10%低い第三の熱膨張係数を持つ請求項1の方法。

【請求項3】

多孔質セラミック体が、第一の熱膨張係数より約20%以上低い第三の熱膨張係数を持つ請求項1の方法。

【請求項4】

繊維状体の形成が混合物の押出から成る請求項1の方法。

【請求項5】

結合システムが、ガラス、セラミック、およびガラス性セラミックから成るグループから選択される単一相材料で構成される請求項1の方法。

【請求項6】

結合システムが複数相材料から成る請求項1の方法。

【請求項7】

混合物がさらに、流体、バインダー、細孔形成剤からなるグループから選択された一つ以上の添加物から成る請求項1の方法。

【請求項8】

一つ以上の添加物が繊維状体の加熱によって実質的に除去される請求項7の方法。

【請求項9】

第一の熱膨張係数を持つ複数の繊維を含む繊維状基材、および

第一の熱膨張係数より低い第二の熱膨張係数を持つ結合システムで、

当該結合システムは複数の繊維の少なくとも二つの繊維の部分と結合して形成される多孔質セラミック体。

【請求項10】

多孔質セラミック体が、第一の熱膨張係数より少なくとも約10%低い第三の熱膨張係数を持つ請求項9の多孔質セラミック体。

【請求項11】

結合システムが単一相材料である請求項9の多孔質セラミック体。

【請求項12】

結合システムが複数相材料である請求項9の多孔質セラミック体。

【請求項13】

複数の繊維が生体溶解性である請求項9の多孔質セラミック体。

【請求項14】

複数の繊維が1より大きく2,000以下のアスペクト比を持つ請求項8の多孔質セラミック体。

【請求項15】

繊維の熱膨張係数よりも低い熱膨張係数を持つ結合システムと結合した複数の繊維で、当該結合システムは複数の繊維中の隣接繊維の少なくとも一部分と結合しており、当該多孔質セラミック体は約20パーセント以上の空隙率を持ち、当該結合システムは多孔質セラミック体の約10容量パーセントから約60容量パーセントの間の空隙率を形成する多孔質セラミック体。

【請求項16】

多孔質セラミック体の熱膨張係数が、繊維の熱膨張係数より少なくとも約10%低い請求項15の多孔質セラミック体。

【請求項17】

結合システムが単一相材料である請求項15の多孔質セラミック体。

【請求項18】

結合システムが複数相材料である請求項15の多孔質セラミック体。

【請求項19】

複数の繊維が生体溶解性である請求項15の多孔質セラミック体。

【請求項20】

複数の繊維が1より大きく2,000以下のアスペクト比を持つ請求項15の多孔質セラミック体。

【請求項21】

複数の繊維上の触媒コーティングからさらに成る請求項15の多孔質セラミック体。

【請求項22】

隣接壁の間の経路を形成する一連のハニカム壁、

複数の繊維から成る壁が結合して開放細孔網を持つ多孔質構造を形成し、当該壁は複数の繊維よりも低い熱膨張係数を持つ多孔質ハニカム体。

【請求項23】

入口と出口の間に配置された請求項22の多孔質ハニカム体から構成されるフィルタ。

【請求項24】

さらに壁の複数の繊維上に少なくとも一つの触媒が蒸着された請求項23のフィルタ。

【請求項25】

複数の繊維、流体、および二つ以上の反応性成分を混合して押出可能混合物を形成し、

押出可能混合物をハニカム基材として押出し、

ハニカム基材を加熱して流体を除去し、

二つ以上の反応性成分を反応させて、複数の繊維中の少なくとも二つの繊維の部分間に結合材料を形成し、当該結合材料は複数の繊維より低い熱膨張係数を持つ多孔質ハニカム基材の形成方法。

【請求項1】

第一の熱膨張係数を持つ複数の繊維および少なくとも二つの反応性成分から成る混合物を準備し、

当該混合物から繊維状体を形成し、

少なくとも二つの反応性成分を反応させて、第一の熱膨張係数より低い第二の熱膨張係数を持つ結合システムを形成し、当該結合システムは複数の繊維中の少なくとも二つの繊維の部分と接合して多孔質体を形成する方法。

【請求項2】

多孔質セラミック体が、第一の熱膨張係数より少なくとも約10%低い第三の熱膨張係数を持つ請求項1の方法。

【請求項3】

多孔質セラミック体が、第一の熱膨張係数より約20%以上低い第三の熱膨張係数を持つ請求項1の方法。

【請求項4】

繊維状体の形成が混合物の押出から成る請求項1の方法。

【請求項5】

結合システムが、ガラス、セラミック、およびガラス性セラミックから成るグループから選択される単一相材料で構成される請求項1の方法。

【請求項6】

結合システムが複数相材料から成る請求項1の方法。

【請求項7】

混合物がさらに、流体、バインダー、細孔形成剤からなるグループから選択された一つ以上の添加物から成る請求項1の方法。

【請求項8】

一つ以上の添加物が繊維状体の加熱によって実質的に除去される請求項7の方法。

【請求項9】

第一の熱膨張係数を持つ複数の繊維を含む繊維状基材、および

第一の熱膨張係数より低い第二の熱膨張係数を持つ結合システムで、

当該結合システムは複数の繊維の少なくとも二つの繊維の部分と結合して形成される多孔質セラミック体。

【請求項10】

多孔質セラミック体が、第一の熱膨張係数より少なくとも約10%低い第三の熱膨張係数を持つ請求項9の多孔質セラミック体。

【請求項11】

結合システムが単一相材料である請求項9の多孔質セラミック体。

【請求項12】

結合システムが複数相材料である請求項9の多孔質セラミック体。

【請求項13】

複数の繊維が生体溶解性である請求項9の多孔質セラミック体。

【請求項14】

複数の繊維が1より大きく2,000以下のアスペクト比を持つ請求項8の多孔質セラミック体。

【請求項15】

繊維の熱膨張係数よりも低い熱膨張係数を持つ結合システムと結合した複数の繊維で、当該結合システムは複数の繊維中の隣接繊維の少なくとも一部分と結合しており、当該多孔質セラミック体は約20パーセント以上の空隙率を持ち、当該結合システムは多孔質セラミック体の約10容量パーセントから約60容量パーセントの間の空隙率を形成する多孔質セラミック体。

【請求項16】

多孔質セラミック体の熱膨張係数が、繊維の熱膨張係数より少なくとも約10%低い請求項15の多孔質セラミック体。

【請求項17】

結合システムが単一相材料である請求項15の多孔質セラミック体。

【請求項18】

結合システムが複数相材料である請求項15の多孔質セラミック体。

【請求項19】

複数の繊維が生体溶解性である請求項15の多孔質セラミック体。

【請求項20】

複数の繊維が1より大きく2,000以下のアスペクト比を持つ請求項15の多孔質セラミック体。

【請求項21】

複数の繊維上の触媒コーティングからさらに成る請求項15の多孔質セラミック体。

【請求項22】

隣接壁の間の経路を形成する一連のハニカム壁、

複数の繊維から成る壁が結合して開放細孔網を持つ多孔質構造を形成し、当該壁は複数の繊維よりも低い熱膨張係数を持つ多孔質ハニカム体。

【請求項23】

入口と出口の間に配置された請求項22の多孔質ハニカム体から構成されるフィルタ。

【請求項24】

さらに壁の複数の繊維上に少なくとも一つの触媒が蒸着された請求項23のフィルタ。

【請求項25】

複数の繊維、流体、および二つ以上の反応性成分を混合して押出可能混合物を形成し、

押出可能混合物をハニカム基材として押出し、

ハニカム基材を加熱して流体を除去し、

二つ以上の反応性成分を反応させて、複数の繊維中の少なくとも二つの繊維の部分間に結合材料を形成し、当該結合材料は複数の繊維より低い熱膨張係数を持つ多孔質ハニカム基材の形成方法。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公表番号】特表2010−527322(P2010−527322A)

【公表日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2010−508530(P2010−508530)

【出願日】平成20年5月13日(2008.5.13)

【国際出願番号】PCT/US2008/063492

【国際公開番号】WO2008/144291

【国際公開日】平成20年11月27日(2008.11.27)

【出願人】(507280435)ジーイーオー2 テクノロジーズ,インク. (12)

【Fターム(参考)】

【公表日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成20年5月13日(2008.5.13)

【国際出願番号】PCT/US2008/063492

【国際公開番号】WO2008/144291

【国際公開日】平成20年11月27日(2008.11.27)

【出願人】(507280435)ジーイーオー2 テクノロジーズ,インク. (12)

【Fターム(参考)】

[ Back to top ]