高窒素鋼の溶接方法

【課題】高窒素鋼に対して肉盛溶接をする場合、スプラッシュの発生が無く溶接作業性が良好で、さらに肉盛溶接をする場合、ピットやブローホールの発生が抑制でき、高品質の溶接製品を提供することができる高窒素鋼の溶接方法を提供する。

【解決手段】高窒素鋼の表面に溶加材を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を施して脱窒素層を形成し、次に、上記肉盛溶接の予定場所における脱窒素層に対して、溶加材を用いて肉盛溶接をするようにした。

【解決手段】高窒素鋼の表面に溶加材を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を施して脱窒素層を形成し、次に、上記肉盛溶接の予定場所における脱窒素層に対して、溶加材を用いて肉盛溶接をするようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶加材を用いて高窒素鋼の表面に肉盛溶接をする高窒素鋼の溶接方法に関する。

【背景技術】

【0002】

従来、高窒素鋼に対してアーク、レーザー等を用いて溶接材料(溶加材ともいう)を補給しながら肉盛溶接すると、高窒素鋼中の過飽和なN(高加圧溶解によって添加された窒素)がガス化してスプラッシュが発生し、溶接の作業性を悪くする問題点があった。

さらに、溶接金属中に上記窒素ガスが混入したまま凝固する等して、溶接欠陥であるピットやブローホールが発生するという問題点もあった。

【0003】

そこで、上記問題点を解決する技術として、次のような技術が知られている。

高窒素鋼の溶接において、高窒素鋼中のNがガス化しないようにする為に、母材溶融部体積を小さくして溶接材料を充分に供給し、溶接1パス毎における溶接材料を含めた溶融金属全体の体積に対する母材溶融部体積比(以下「希釈率」ともいう)を一定範囲の値となるようにして、溶接をしている(例えば、特許文献1参照)。

【0004】

【特許文献1】特開2001−198694

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、この従来の高窒素鋼の溶接方法では、溶接する場合、希釈率を考慮しながら溶接しなければならず、溶接作業に熟練を要し、通常の溶接技術者では作業が困難となる作業上の問題点があった。

【0006】

本件出願の目的は、高窒素鋼に対して肉盛溶接をする場合、スプラッシュの発生が無く、溶接作業性が良好な高窒素鋼の溶接方法を提供しようとするものである。

他の目的は、高窒素鋼に対して肉盛溶接をする場合、ピットやブローホールの発生が抑制でき、高品質の溶接製品を提供することができる高窒素鋼の溶接方法を提供しようとするものである。

他の目的は、高窒素鋼に対して肉盛溶接をする場合、上記希釈率を考慮しながらの溶接作業のように「熟練溶接技術者」によることなく、溶接作業を単純化できる高窒素鋼の溶接方法を提供しようとするものである。

他の目的及び利点は図面及びそれに関連した以下の説明により容易に明らかになるであろう。

【課題を解決するための手段】

【0007】

本発明における高窒素鋼の溶接方法は、高窒素鋼1の表面2に溶加材10を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施して脱窒素層4を形成し、次に、上記肉盛溶接の予定場所3における脱窒素層4に対して、溶加材10を用いて肉盛溶接をするものであればよい。

【0008】

また好ましくは、上記脱窒素層4の深さを、肉盛溶接において溶加材を融合させるに必要な深さDに亘って形成するものであればよい。

【0009】

また好ましくは、高窒素鋼1の表面2に溶加材10を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施し、

次に、上記肉盛溶接の予定場所3に対して、溶加材10を用い、かつ、上記高窒素鋼を溶融する工程において上記肉盛溶接の予定場所3における高窒素鋼に対して供給された入熱量よりも少ない入熱量を高窒素鋼に加えて肉盛溶接をするものであればよい。

【発明の効果】

【0010】

以上のように本発明は、高窒素鋼に対して肉盛溶接をする場合、予め、高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施し、肉盛溶接の予定場所3から窒素ガスを放出しておくので、肉盛溶接作業において、スプラッシュの発生が無く、肉盛溶接の作業効率が良い効果がある。

【0011】

さらに本発明は、上記したように、予め、高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施し、肉盛溶接の予定場所3から窒素ガスを放出しておくので、高窒素鋼に施された肉盛溶接部にピットやブローホールの発生が抑制される特長がある。さらに、ビード波目が目立たなくなる特長もある。従って、高品質の溶接製品を提供することができる品質上の効果がある。

【0012】

さらに本発明は、上記のように肉盛溶接の作業においてスプラッシュの発生が無く、かつ、高窒素鋼に施された肉盛溶接部のピットやブローホールの発生を抑制できるものであっても、高窒素鋼に対して肉盛溶接をする場合、予め施される高窒素鋼1を溶融する工程における溶接作業及び肉盛溶接作業における溶接操作は、夫々、単純に通常行われる肉盛溶接作業と同じように行えばよいので、高い熟練度は必要なく、通常の溶接技術者が溶接作業をすることができる特長がある。

この特長は、従来のように希釈率を考慮しながらの肉盛作業を行う為「熟練溶接技術者」によらなければならないという制約を解除し、従来の問題点を解決するものである。

【発明を実施するための最良の形態】

【0013】

以下本発明の実施の形態を図面を用いて説明する。

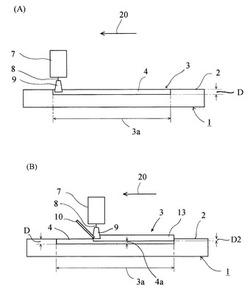

図1は、高窒素鋼の溶接方法を説明する為の模式図で、(A)は肉盛溶接に先立ち、高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を説明する為の模式図、(B)は肉盛溶接の予定場所に対して、溶加材を用いて肉盛溶接をする作業を説明する為の模式図である。

図2(A)〜(C)は、図1(A)に示される工程により溶融された肉盛溶接予定場所の一部分の外観を示す拡大図で、(A)は1回目の溶接操作をした後の外観、(B)は(A)に示される溶融部に対して2回目の溶接操作をした後の外観、(C)は(B)に示される溶融部に対して3回目の溶接操作をした後の外観を示す。

【0014】

図2(D)〜(F)は、図1(A)に示される工程により溶融された肉盛溶接予定場所の全域に溶接操作をした後の外観を示す拡大図で、(D)は1回目の溶接操作をした後の外観、(E)は(D)に示される溶融部に対して2回目の溶接操作をした後の外観、(F)は(E)に示される溶融部に対して3回目の溶接操作をした後の外観を示す。

図3は、図2(F)に示される肉盛溶接予定場所の全域に対して、図1(B)に示される工程により肉盛溶接された後の外観を示す拡大図である。

図4は、母材がプラスチック金型用高窒素鋼の例を説明する為の拡大図で、(A)は図1(A)に示される工程により溶融された肉盛溶接予定場所の全域の外観を示す拡大図、(B)は図4(A)に示される肉盛溶接予定場所の全域に対して、図1(B)に示される工程により肉盛溶接された後の外観を示す拡大図である。

【0015】

図1乃至図4において、1及び1dは母材としての高窒素鋼を示す。例えば、図2、図3に示される高窒素鋼1は、高圧(例えば16atm)の高加圧溶解によって窒素を添加して製造したダイキャスト金型用高窒素鋼(JIS SKD61相当)を示す。こうした高窒素鋼からなる金型部材では、耐Al溶損性に優れ、金型部材の補修サイクルの延長ができるという特長がある。

3は高窒素鋼の表面2における肉盛溶接の予定場所を示し、3aは肉盛溶接予定場所3の溶接区間を示す。4は、肉盛溶接予定場所3における溶融部を示し、周知の非消耗電極8を用いて高窒素鋼1の母材を溶融させた部分を示す。

【0016】

次に、7、8は夫々周知の溶接トーチ、非消耗電極の存在を示す。非消耗電極8としては、周知のTIG溶接で用いられる電極を用いるとよい。他の非消耗電極としては、例えばプラズマ溶接、レーザー溶接、電子ビーム溶接で用いられる電極を用いてもよい。9はアークの存在を示す。10は周知の溶加材を示し、例えば、JIS SKD61(通常、金型成形時に生じた欠肉の補修に用いられる鋼材)を用いるとよい。なお、溶加材10としては他の周知の溶加材、例えば AMS 6514B(マルエーシング鋼ともいう)・(通常、金型の使用により生じる摩耗等の補修に用いられる鋼材)を用いてもよい。

次に、13は肉盛溶接の予定場所3に施された肉盛溶接による肉盛金属を示す。

【0017】

次に上記した高窒素鋼の表面に溶加材を用いて肉盛溶接をすることについて、その溶接作業及び溶接状態を説明する。

以下の説明において対象とする高窒素鋼1としては、例えば上記ダイキャスト金型用高窒素鋼を対象とし、その大きさは約L 52 mm×W 52 mm×t 30 mmとした。図2(A)〜(C)に表れる溶接方法においては溶接長さ(溶接区間3a)を約30 mmとし、図2(D)〜(F)に表れる溶接方法においては溶接面積を約30 mm×30 mmにした。溶接方法はTIG溶接を行い、溶接条件としては、溶接電流を120A、溶接速度を40 mm/min、シールドガスとしてはAr(アルゴン)7l/minとした。

【0018】

まず肉盛溶接に先立ち、上記高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施して脱窒素層4を形成する。

この工程は、図1(A)に示されるように肉盛溶接の予定場所3に対し、溶接区間3aを矢印20方向へ、上記40 mm/minの溶接速度で通常行われる溶接操作を施すことにより高窒素鋼1の表面を溶融させ、そこに「脱窒素層4(溶融部4)」を形成する。

なお本件の説明においては、当業者において通常用いられているように「母材表面を溶接する場合の一方向へ向けての1回当たりの溶接操作」のことを「1パス」という。従って、並行する位置に並べた状態で2回目、3回目の溶接操作を行う場合は「1パス」「2パス」「3パス」という。さらに1回目の溶接操作を行い、その後1回目の溶接部分の上に積み重ねる状態で2回目、3回目の溶接操作を行う場合は「1回目又は1層」「2回目又は2層」「3回目又は3層」という。

【0019】

上記工程において高窒素鋼1を溶融させる場合の溶融の深さDは、肉盛溶接において溶加材10を融合させるに必要な深さに亘って行い、肉盛溶接の予定場所3から窒素ガスを放出する。

上記溶融部4の深さDは、肉盛溶接において溶加材10を融合させるに必要な深さD2に亘っておればよく、肉盛溶接時、母材側が肉盛溶接の熱によって加熱され、高窒素鋼中の窒素ガスが放出されない程度の深さまで予め窒素ガスが放出されていればよい。

従って、上記溶融された部分、即ち脱窒素層4の深さDは、肉盛溶接時の肉盛量、或いは肉盛溶接時の入熱量によっても種々条件は異なるが、溶加材10を融合させるに必要な深さを目安に定めることになる。通常の作業においては、溶接技術者の技術上のバラツキを考慮して、図1(B)に示されるように、余裕を見て、余分な深さ寸法4aを加味した状態にしておけば安全である。

例えば、現場において500μmの肉盛高さを得ようとする場合には、脱窒素層4の深さDは500μm程度にすれば良い。さらに、その場合、脱窒素層4の深さDが1mm程度であれば、溶接時のトラブル(溶加材の供給が不足するような場合)があっても適切に溶接を行うことができる。本実施例では肉盛高さ2mm溶接を行うのに対し脱窒素層の深さを約2mmとなるように形成した。

【0020】

上記高窒素鋼1を溶融する工程を施す場合、本例においては図2(A)〜(C)に示されるように同一箇所において3回(3層)の溶接操作を行った。

1層目の溶接操作によって、肉盛溶接の予定場所3における高窒素鋼1中の過飽和な窒素がガス化し、窒素ガスが放出された。即ち、この1層目の溶接操作においてはスプラッシュは多く発生した。

1層目の溶接操後のビードの外観は図2(A)に示されるようになり、溶融部4(ビード)表面にはピット5、5・・・5が多数存在する状態になった。また、ビードの内部にはブローホールも多数生じていた。

【0021】

引き続き2層目の溶接操作を上記1層目(図2(A)に表れる溶融部4)の上面を対象にして行った。

この溶接操作によって、肉盛溶接の予定場所3から高窒素鋼1中の残存する過飽和な窒素がガス化し、放出された。この2層目の溶接操作において、スプラッシュは1層目の溶接操作時に比較して減少したが、未だ発生する。2層目の溶接操作後のビード外観は図2(B)に示されるように、ビード表面のピットは認め難くなる。ブローホールは1層後に比較して減少した。

【0022】

さらに、3層目の溶接操作を上記2層後(図2(B)に表れる溶融部4)の上面を対象にして行った。この3層目の溶接操作において、スプラッシュは殆ど発生しない。ピットもブローホールも発見できなくなる等、「脱窒素層4」が形成された。3層目の溶接操作後のビード外観は図2(C)に示されるように、ビード波目が見え難くなっている。

【0023】

上記高窒素鋼1を溶融する工程における溶接速度と、スプラッシュの発生度合いの変化、ブローホールの発生数の変化についての実験を以下のように行った。

溶接方法:溶接電流を120A、溶接長を30mmとし、溶接速度を40mm/min、60mm/min、120 mm/min の場合について夫々行った。

結果:

【表1】

上記[表1]から、本溶接条件においては、溶接続度40mm/minで3層の溶接操作を行うことで、スプラッシュ、ブローホールは激減することが分かる。つまり、3層の溶接操作で、肉盛溶接前の良好な脱窒素層が形成される。

【0024】

上記においては、高窒素鋼表面2における肉盛溶接の予定場所3の1層から3層までのビードの変化を図2(A)〜(C)を用いて1パス毎(線の状態)で詳しく説明したが、肉盛溶接の予定場所3の全域(面の状態)に亘って溶融する工程を施す場合は、通常行われるように、複数パスを繰返し行って、図2(D)に表れているような1層の溶融部を構成し、その後、上記1層目の溶融部の上(図2(D)の上面)に、同様に、複数パスを繰返し行って、図2(E)に表れているような2層目の溶融部を構成する。さらにその上に(図2(E)の溶融部の上面)に繰返し溶融する工程を施し、図2(F)に表れているような上面を備える3層目を構成する。

図2(D)、図2(E)、図2(F)は夫々、1層後、2層後、3層後のビード外観を示すものである。

【0025】

なお、上記図2(D)〜(F)に表れているような上面を備える溶融部を構成する過程における毎回の「窒素ガスの放出状態の変化」、「スプラッシュの発生度合いの変化」、「ピットの発生状態」、「ビードの内部におけるブローホールの発生状態」等の状況は、上記図2(A)〜(C)に表れているような上面を備える溶融部を構成する過程において説明したと同様の状態である。よってこれらの点に関する説明は、前述の場合と同様の重複する説明になるので省略する。

【0026】

次に、上記肉盛溶接の予定場所3における脱窒素層4に対して、溶加材10を用いて肉盛溶接をする。この脱窒素層4に対する肉盛溶接は、図1(B)に示されるように肉盛溶接の予定場所3の全域(図2(F)に表れる溶融部4の上面)に対し、溶接区間3aを矢印20方向へ、溶加材10を用いて通常行われるように複数パスを繰返し行う。すると、肉盛金属13が形成される(図3参照)。

なお、溶接条件は、上述の高窒素鋼1を溶融する工程(以下「脱窒素工程」とも言う)と同様に、溶接電流を120A、溶接速度を40 mm/min、シールドガスとしてはAr(アルゴン)7l/minとした。用いられる機材等としての溶接トーチ7、非消耗電極8、アーク9等は周知の通りであり、前述した説明と同旨である。さらに溶加材10としては、一般的に使用される鋼材、例えばJIS SKD61、マルエーシング鋼等を利用し、直径2.0 mmのものを用いる。なお、前述のように肉盛高さは2mmである。本実施例では、肉盛の溶込み深さが約1mmとなり、脱窒素層の深さ2mmを考慮すると約1mmの余裕代がある。

この肉盛工程において、上記脱窒素工程と溶接条件が同じであっても、肉盛工程では投入した入熱量の一部は溶加材の溶融に用いられる為、肉盛工程で母材に供給される入熱量は、脱窒素工程の入熱量よりも小さくなる。

【0027】

この肉盛溶接作業においては、スプラッシュの発生は無く、肉盛溶接の作業を迅速に行うことができる。

さらに、図3から理解できるようにビード表面にピットは見当たらず、さらに、X線透過試験によるブローホールの発見は殆ど見当たらない等高品質のものが得られる。

【0028】

なお、上述した工程における溶接電流の例としては120Aでもって説明したが入熱量を一定にするよう、溶接速度を落とした場合には溶接電流を100Aにして行ってもよい。

次に、上述した「高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いる溶接法によって高窒素鋼1を溶融する工程」において3層(3回)溶融を行う例を説明したが、溶融させる層の数(溶接回数)は、肉盛溶接の予定場所3における高窒素鋼1の過飽和の窒素が放出されるようにすれば良く、高窒素鋼1の種類、溶接条件等によって任意選択的に増減すればよい。

【0029】

次に、上記肉盛溶接にあたっての入熱量の点について説明する。肉盛溶接に際しては、上記高窒素鋼を溶融する工程において上記肉盛溶接の予定場所3における高窒素鋼に対して供給された入熱量よりも少ない入熱量を、高窒素鋼に加えて肉盛溶接を行うのである。

即ち、上記高窒素鋼の表面を溶融する工程において上記肉盛溶接の予定場所3の高窒素鋼に供給される入熱量は、肉盛溶接の予定場所3における高窒素鋼の溶加材融合予定部分から予め窒素ガスを放出する手段である為、母材に充分な熱量が入るようにして行われる。このように大きな入熱量を母材の表面部分に加えることにより高窒素鋼の表面部分は充分に溶融され窒素ガスは放出される。

従って、次段の肉盛溶接作業に際しては、窒素ガスの放出に関しては配慮する必要がなく、高窒素鋼の表面における上記溶融工程を施した部分に対する溶加材10の融合に気配りする程度の気軽な配慮で作業が行われる。

さらに、前述したように、脱窒素工程と肉盛工程を同一の溶接条件で行うことができ、作業が容易となる。

【0030】

次に、前述のダイキャスト金型用高窒素鋼とは異なるプラスチック金型用高窒素鋼(JIS 420J2相当)を対象とする場合について説明する。

プラスチック金型用高窒素鋼1d(図4参照)は、通常知られているダイキャスト金型用高窒素鋼に比較して比較的低圧(例えば3atm)の高加圧溶解によって窒素が添加された高窒素鋼である。

このプラスチック金型用高窒素鋼1dを対象とする工程は、図1(A)、(B)を用いて説明した高窒素鋼1を溶融する工程と肉盛溶接の工程とは一部異なる。即ち、高窒素鋼の組成が異なることにより、[0019]〜[0021]で説明した溶接回数が以下に説明するように異なり、また図1(B)を用いて説明した場合とは溶加材10が異なる。

【0031】

まず、図1(A)に示されるように肉盛溶接の予定場所3に対し、溶接区間3aを矢印20方向へ、通常行われるように、溶接操作を行う。

この場合の溶接方法及び溶接条件は、[0016]で説明したと同様にするとよい。なお、対象とする高窒素鋼1の大きさは約L 45mm×W40mm×t10mmとした。溶接方法においては溶接面積を約30mm×25mmにした。

この溶接操作によって、肉盛溶接の予定場所3における高窒素鋼1d中の過飽和な窒素がガス化し放出される。この1層目の溶接操作において、スプラッシュは少し発生する。1層後の溶融部4においては、図4(A)に表れる高窒素鋼1dの表面から理解できるように、ビード表面のピットは認め難い。ブローホールも発見できなくなり、「脱窒素層4」が形成された。

【0032】

次に、図4(A)に示される肉盛溶接予定場所3の全域(溶融部4の上面)に対して、溶加材10を用いて肉盛溶接をする。

図1(B)に示されるように肉盛溶接の予定場所3に対し、溶接区間3aを矢印20方向へ、通常行われるように溶接操作を行う。すると、肉盛金属13が形成される(図4(B)参照)。

なお、用いられる機材等は上記[0025]で説明したと同様にするとよい。溶加材10としては、一般的に用いられる鋼材、例えばJIS SUS420J2、直径2.0 mmのものを用いるとよい。

この肉盛溶接作業においては、スプラッシュの発生が無く、肉盛溶接の作業を良好に行うことができる。さらに、図4(B)から理解できるようにビード表面にピットは無く、さらに、X線透過試験によるブローホールの発見は殆ど見あたらない。

上記のプラスチック金型用高窒素鋼1dを対象とする場合は、「上記高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いる溶接法によって高窒素鋼1を溶融する工程」における層の数は1層(溶接回数が1回)であっても、肉盛溶接する場合のスプラッシュ発生は無くなり、ピット及びブローホールの発生も抑制することができる。

なお、図4において前述の図2、図3のものと機能、性質又は特徴等が同一又は均等構成と考えられる部分には、前述の図2、図3と同一の符号を付して重複する説明を省略した。

【図面の簡単な説明】

【0033】

【図1】高窒素鋼の溶接方法を説明する為の模式図で、(A)は肉盛溶接に先立って高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を説明する為の模式図、(B)は肉盛溶接の予定場所に対して、溶加材を用いて肉盛溶接をする作業を説明する為の模式図。

【図2】(A)〜(C)は、図1(A)に示される工程により溶融された肉盛溶接予定場所の一部分の外観を示す拡大図で、(A)は1回目の溶接操作をした後の外観、(B)は(A)に示される溶融部に対して2回目の溶接操作をした後の外観、(C)は(B)に示される溶融部に対して3回目の溶接操作をした後の外観を示す。(D)〜(F)は、図1(A)に示される工程により溶融された肉盛溶接予定場所の全域に溶接操作をした後の外観を示す拡大図で、(D)は1回目の溶接操作をした後の外観、(E)は(D)に示される溶融部に対して2回目の溶接操作をした後の外観、(F)は(E)に示される溶融部に対して3回目の溶接操作をした後の外観を示す。

【図3】肉盛溶接後のビード外観を示す拡大図。

【図4】(A)は図1(A)に示される工程により溶融された肉盛溶接予定場所の外観を示す拡大図、(B)は図1(B)に示される工程により肉盛溶接後の外観を示す拡大図。

【符号の説明】

【0034】

1・・・高窒素鋼(母材)、 2・・・表面、3・・・肉盛溶接の予定場所、3a・・・区間、D・・・深さ、4・・・溶融部、5・・・ピット、6・・・、7・・・溶接トーチ、8・・・非消耗電極、9・・・アーク、10・・・溶加材、13・・・肉盛金属

【技術分野】

【0001】

本発明は、溶加材を用いて高窒素鋼の表面に肉盛溶接をする高窒素鋼の溶接方法に関する。

【背景技術】

【0002】

従来、高窒素鋼に対してアーク、レーザー等を用いて溶接材料(溶加材ともいう)を補給しながら肉盛溶接すると、高窒素鋼中の過飽和なN(高加圧溶解によって添加された窒素)がガス化してスプラッシュが発生し、溶接の作業性を悪くする問題点があった。

さらに、溶接金属中に上記窒素ガスが混入したまま凝固する等して、溶接欠陥であるピットやブローホールが発生するという問題点もあった。

【0003】

そこで、上記問題点を解決する技術として、次のような技術が知られている。

高窒素鋼の溶接において、高窒素鋼中のNがガス化しないようにする為に、母材溶融部体積を小さくして溶接材料を充分に供給し、溶接1パス毎における溶接材料を含めた溶融金属全体の体積に対する母材溶融部体積比(以下「希釈率」ともいう)を一定範囲の値となるようにして、溶接をしている(例えば、特許文献1参照)。

【0004】

【特許文献1】特開2001−198694

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、この従来の高窒素鋼の溶接方法では、溶接する場合、希釈率を考慮しながら溶接しなければならず、溶接作業に熟練を要し、通常の溶接技術者では作業が困難となる作業上の問題点があった。

【0006】

本件出願の目的は、高窒素鋼に対して肉盛溶接をする場合、スプラッシュの発生が無く、溶接作業性が良好な高窒素鋼の溶接方法を提供しようとするものである。

他の目的は、高窒素鋼に対して肉盛溶接をする場合、ピットやブローホールの発生が抑制でき、高品質の溶接製品を提供することができる高窒素鋼の溶接方法を提供しようとするものである。

他の目的は、高窒素鋼に対して肉盛溶接をする場合、上記希釈率を考慮しながらの溶接作業のように「熟練溶接技術者」によることなく、溶接作業を単純化できる高窒素鋼の溶接方法を提供しようとするものである。

他の目的及び利点は図面及びそれに関連した以下の説明により容易に明らかになるであろう。

【課題を解決するための手段】

【0007】

本発明における高窒素鋼の溶接方法は、高窒素鋼1の表面2に溶加材10を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施して脱窒素層4を形成し、次に、上記肉盛溶接の予定場所3における脱窒素層4に対して、溶加材10を用いて肉盛溶接をするものであればよい。

【0008】

また好ましくは、上記脱窒素層4の深さを、肉盛溶接において溶加材を融合させるに必要な深さDに亘って形成するものであればよい。

【0009】

また好ましくは、高窒素鋼1の表面2に溶加材10を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施し、

次に、上記肉盛溶接の予定場所3に対して、溶加材10を用い、かつ、上記高窒素鋼を溶融する工程において上記肉盛溶接の予定場所3における高窒素鋼に対して供給された入熱量よりも少ない入熱量を高窒素鋼に加えて肉盛溶接をするものであればよい。

【発明の効果】

【0010】

以上のように本発明は、高窒素鋼に対して肉盛溶接をする場合、予め、高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施し、肉盛溶接の予定場所3から窒素ガスを放出しておくので、肉盛溶接作業において、スプラッシュの発生が無く、肉盛溶接の作業効率が良い効果がある。

【0011】

さらに本発明は、上記したように、予め、高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施し、肉盛溶接の予定場所3から窒素ガスを放出しておくので、高窒素鋼に施された肉盛溶接部にピットやブローホールの発生が抑制される特長がある。さらに、ビード波目が目立たなくなる特長もある。従って、高品質の溶接製品を提供することができる品質上の効果がある。

【0012】

さらに本発明は、上記のように肉盛溶接の作業においてスプラッシュの発生が無く、かつ、高窒素鋼に施された肉盛溶接部のピットやブローホールの発生を抑制できるものであっても、高窒素鋼に対して肉盛溶接をする場合、予め施される高窒素鋼1を溶融する工程における溶接作業及び肉盛溶接作業における溶接操作は、夫々、単純に通常行われる肉盛溶接作業と同じように行えばよいので、高い熟練度は必要なく、通常の溶接技術者が溶接作業をすることができる特長がある。

この特長は、従来のように希釈率を考慮しながらの肉盛作業を行う為「熟練溶接技術者」によらなければならないという制約を解除し、従来の問題点を解決するものである。

【発明を実施するための最良の形態】

【0013】

以下本発明の実施の形態を図面を用いて説明する。

図1は、高窒素鋼の溶接方法を説明する為の模式図で、(A)は肉盛溶接に先立ち、高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を説明する為の模式図、(B)は肉盛溶接の予定場所に対して、溶加材を用いて肉盛溶接をする作業を説明する為の模式図である。

図2(A)〜(C)は、図1(A)に示される工程により溶融された肉盛溶接予定場所の一部分の外観を示す拡大図で、(A)は1回目の溶接操作をした後の外観、(B)は(A)に示される溶融部に対して2回目の溶接操作をした後の外観、(C)は(B)に示される溶融部に対して3回目の溶接操作をした後の外観を示す。

【0014】

図2(D)〜(F)は、図1(A)に示される工程により溶融された肉盛溶接予定場所の全域に溶接操作をした後の外観を示す拡大図で、(D)は1回目の溶接操作をした後の外観、(E)は(D)に示される溶融部に対して2回目の溶接操作をした後の外観、(F)は(E)に示される溶融部に対して3回目の溶接操作をした後の外観を示す。

図3は、図2(F)に示される肉盛溶接予定場所の全域に対して、図1(B)に示される工程により肉盛溶接された後の外観を示す拡大図である。

図4は、母材がプラスチック金型用高窒素鋼の例を説明する為の拡大図で、(A)は図1(A)に示される工程により溶融された肉盛溶接予定場所の全域の外観を示す拡大図、(B)は図4(A)に示される肉盛溶接予定場所の全域に対して、図1(B)に示される工程により肉盛溶接された後の外観を示す拡大図である。

【0015】

図1乃至図4において、1及び1dは母材としての高窒素鋼を示す。例えば、図2、図3に示される高窒素鋼1は、高圧(例えば16atm)の高加圧溶解によって窒素を添加して製造したダイキャスト金型用高窒素鋼(JIS SKD61相当)を示す。こうした高窒素鋼からなる金型部材では、耐Al溶損性に優れ、金型部材の補修サイクルの延長ができるという特長がある。

3は高窒素鋼の表面2における肉盛溶接の予定場所を示し、3aは肉盛溶接予定場所3の溶接区間を示す。4は、肉盛溶接予定場所3における溶融部を示し、周知の非消耗電極8を用いて高窒素鋼1の母材を溶融させた部分を示す。

【0016】

次に、7、8は夫々周知の溶接トーチ、非消耗電極の存在を示す。非消耗電極8としては、周知のTIG溶接で用いられる電極を用いるとよい。他の非消耗電極としては、例えばプラズマ溶接、レーザー溶接、電子ビーム溶接で用いられる電極を用いてもよい。9はアークの存在を示す。10は周知の溶加材を示し、例えば、JIS SKD61(通常、金型成形時に生じた欠肉の補修に用いられる鋼材)を用いるとよい。なお、溶加材10としては他の周知の溶加材、例えば AMS 6514B(マルエーシング鋼ともいう)・(通常、金型の使用により生じる摩耗等の補修に用いられる鋼材)を用いてもよい。

次に、13は肉盛溶接の予定場所3に施された肉盛溶接による肉盛金属を示す。

【0017】

次に上記した高窒素鋼の表面に溶加材を用いて肉盛溶接をすることについて、その溶接作業及び溶接状態を説明する。

以下の説明において対象とする高窒素鋼1としては、例えば上記ダイキャスト金型用高窒素鋼を対象とし、その大きさは約L 52 mm×W 52 mm×t 30 mmとした。図2(A)〜(C)に表れる溶接方法においては溶接長さ(溶接区間3a)を約30 mmとし、図2(D)〜(F)に表れる溶接方法においては溶接面積を約30 mm×30 mmにした。溶接方法はTIG溶接を行い、溶接条件としては、溶接電流を120A、溶接速度を40 mm/min、シールドガスとしてはAr(アルゴン)7l/minとした。

【0018】

まず肉盛溶接に先立ち、上記高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いて高窒素鋼1を溶融する工程を施して脱窒素層4を形成する。

この工程は、図1(A)に示されるように肉盛溶接の予定場所3に対し、溶接区間3aを矢印20方向へ、上記40 mm/minの溶接速度で通常行われる溶接操作を施すことにより高窒素鋼1の表面を溶融させ、そこに「脱窒素層4(溶融部4)」を形成する。

なお本件の説明においては、当業者において通常用いられているように「母材表面を溶接する場合の一方向へ向けての1回当たりの溶接操作」のことを「1パス」という。従って、並行する位置に並べた状態で2回目、3回目の溶接操作を行う場合は「1パス」「2パス」「3パス」という。さらに1回目の溶接操作を行い、その後1回目の溶接部分の上に積み重ねる状態で2回目、3回目の溶接操作を行う場合は「1回目又は1層」「2回目又は2層」「3回目又は3層」という。

【0019】

上記工程において高窒素鋼1を溶融させる場合の溶融の深さDは、肉盛溶接において溶加材10を融合させるに必要な深さに亘って行い、肉盛溶接の予定場所3から窒素ガスを放出する。

上記溶融部4の深さDは、肉盛溶接において溶加材10を融合させるに必要な深さD2に亘っておればよく、肉盛溶接時、母材側が肉盛溶接の熱によって加熱され、高窒素鋼中の窒素ガスが放出されない程度の深さまで予め窒素ガスが放出されていればよい。

従って、上記溶融された部分、即ち脱窒素層4の深さDは、肉盛溶接時の肉盛量、或いは肉盛溶接時の入熱量によっても種々条件は異なるが、溶加材10を融合させるに必要な深さを目安に定めることになる。通常の作業においては、溶接技術者の技術上のバラツキを考慮して、図1(B)に示されるように、余裕を見て、余分な深さ寸法4aを加味した状態にしておけば安全である。

例えば、現場において500μmの肉盛高さを得ようとする場合には、脱窒素層4の深さDは500μm程度にすれば良い。さらに、その場合、脱窒素層4の深さDが1mm程度であれば、溶接時のトラブル(溶加材の供給が不足するような場合)があっても適切に溶接を行うことができる。本実施例では肉盛高さ2mm溶接を行うのに対し脱窒素層の深さを約2mmとなるように形成した。

【0020】

上記高窒素鋼1を溶融する工程を施す場合、本例においては図2(A)〜(C)に示されるように同一箇所において3回(3層)の溶接操作を行った。

1層目の溶接操作によって、肉盛溶接の予定場所3における高窒素鋼1中の過飽和な窒素がガス化し、窒素ガスが放出された。即ち、この1層目の溶接操作においてはスプラッシュは多く発生した。

1層目の溶接操後のビードの外観は図2(A)に示されるようになり、溶融部4(ビード)表面にはピット5、5・・・5が多数存在する状態になった。また、ビードの内部にはブローホールも多数生じていた。

【0021】

引き続き2層目の溶接操作を上記1層目(図2(A)に表れる溶融部4)の上面を対象にして行った。

この溶接操作によって、肉盛溶接の予定場所3から高窒素鋼1中の残存する過飽和な窒素がガス化し、放出された。この2層目の溶接操作において、スプラッシュは1層目の溶接操作時に比較して減少したが、未だ発生する。2層目の溶接操作後のビード外観は図2(B)に示されるように、ビード表面のピットは認め難くなる。ブローホールは1層後に比較して減少した。

【0022】

さらに、3層目の溶接操作を上記2層後(図2(B)に表れる溶融部4)の上面を対象にして行った。この3層目の溶接操作において、スプラッシュは殆ど発生しない。ピットもブローホールも発見できなくなる等、「脱窒素層4」が形成された。3層目の溶接操作後のビード外観は図2(C)に示されるように、ビード波目が見え難くなっている。

【0023】

上記高窒素鋼1を溶融する工程における溶接速度と、スプラッシュの発生度合いの変化、ブローホールの発生数の変化についての実験を以下のように行った。

溶接方法:溶接電流を120A、溶接長を30mmとし、溶接速度を40mm/min、60mm/min、120 mm/min の場合について夫々行った。

結果:

【表1】

上記[表1]から、本溶接条件においては、溶接続度40mm/minで3層の溶接操作を行うことで、スプラッシュ、ブローホールは激減することが分かる。つまり、3層の溶接操作で、肉盛溶接前の良好な脱窒素層が形成される。

【0024】

上記においては、高窒素鋼表面2における肉盛溶接の予定場所3の1層から3層までのビードの変化を図2(A)〜(C)を用いて1パス毎(線の状態)で詳しく説明したが、肉盛溶接の予定場所3の全域(面の状態)に亘って溶融する工程を施す場合は、通常行われるように、複数パスを繰返し行って、図2(D)に表れているような1層の溶融部を構成し、その後、上記1層目の溶融部の上(図2(D)の上面)に、同様に、複数パスを繰返し行って、図2(E)に表れているような2層目の溶融部を構成する。さらにその上に(図2(E)の溶融部の上面)に繰返し溶融する工程を施し、図2(F)に表れているような上面を備える3層目を構成する。

図2(D)、図2(E)、図2(F)は夫々、1層後、2層後、3層後のビード外観を示すものである。

【0025】

なお、上記図2(D)〜(F)に表れているような上面を備える溶融部を構成する過程における毎回の「窒素ガスの放出状態の変化」、「スプラッシュの発生度合いの変化」、「ピットの発生状態」、「ビードの内部におけるブローホールの発生状態」等の状況は、上記図2(A)〜(C)に表れているような上面を備える溶融部を構成する過程において説明したと同様の状態である。よってこれらの点に関する説明は、前述の場合と同様の重複する説明になるので省略する。

【0026】

次に、上記肉盛溶接の予定場所3における脱窒素層4に対して、溶加材10を用いて肉盛溶接をする。この脱窒素層4に対する肉盛溶接は、図1(B)に示されるように肉盛溶接の予定場所3の全域(図2(F)に表れる溶融部4の上面)に対し、溶接区間3aを矢印20方向へ、溶加材10を用いて通常行われるように複数パスを繰返し行う。すると、肉盛金属13が形成される(図3参照)。

なお、溶接条件は、上述の高窒素鋼1を溶融する工程(以下「脱窒素工程」とも言う)と同様に、溶接電流を120A、溶接速度を40 mm/min、シールドガスとしてはAr(アルゴン)7l/minとした。用いられる機材等としての溶接トーチ7、非消耗電極8、アーク9等は周知の通りであり、前述した説明と同旨である。さらに溶加材10としては、一般的に使用される鋼材、例えばJIS SKD61、マルエーシング鋼等を利用し、直径2.0 mmのものを用いる。なお、前述のように肉盛高さは2mmである。本実施例では、肉盛の溶込み深さが約1mmとなり、脱窒素層の深さ2mmを考慮すると約1mmの余裕代がある。

この肉盛工程において、上記脱窒素工程と溶接条件が同じであっても、肉盛工程では投入した入熱量の一部は溶加材の溶融に用いられる為、肉盛工程で母材に供給される入熱量は、脱窒素工程の入熱量よりも小さくなる。

【0027】

この肉盛溶接作業においては、スプラッシュの発生は無く、肉盛溶接の作業を迅速に行うことができる。

さらに、図3から理解できるようにビード表面にピットは見当たらず、さらに、X線透過試験によるブローホールの発見は殆ど見当たらない等高品質のものが得られる。

【0028】

なお、上述した工程における溶接電流の例としては120Aでもって説明したが入熱量を一定にするよう、溶接速度を落とした場合には溶接電流を100Aにして行ってもよい。

次に、上述した「高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いる溶接法によって高窒素鋼1を溶融する工程」において3層(3回)溶融を行う例を説明したが、溶融させる層の数(溶接回数)は、肉盛溶接の予定場所3における高窒素鋼1の過飽和の窒素が放出されるようにすれば良く、高窒素鋼1の種類、溶接条件等によって任意選択的に増減すればよい。

【0029】

次に、上記肉盛溶接にあたっての入熱量の点について説明する。肉盛溶接に際しては、上記高窒素鋼を溶融する工程において上記肉盛溶接の予定場所3における高窒素鋼に対して供給された入熱量よりも少ない入熱量を、高窒素鋼に加えて肉盛溶接を行うのである。

即ち、上記高窒素鋼の表面を溶融する工程において上記肉盛溶接の予定場所3の高窒素鋼に供給される入熱量は、肉盛溶接の予定場所3における高窒素鋼の溶加材融合予定部分から予め窒素ガスを放出する手段である為、母材に充分な熱量が入るようにして行われる。このように大きな入熱量を母材の表面部分に加えることにより高窒素鋼の表面部分は充分に溶融され窒素ガスは放出される。

従って、次段の肉盛溶接作業に際しては、窒素ガスの放出に関しては配慮する必要がなく、高窒素鋼の表面における上記溶融工程を施した部分に対する溶加材10の融合に気配りする程度の気軽な配慮で作業が行われる。

さらに、前述したように、脱窒素工程と肉盛工程を同一の溶接条件で行うことができ、作業が容易となる。

【0030】

次に、前述のダイキャスト金型用高窒素鋼とは異なるプラスチック金型用高窒素鋼(JIS 420J2相当)を対象とする場合について説明する。

プラスチック金型用高窒素鋼1d(図4参照)は、通常知られているダイキャスト金型用高窒素鋼に比較して比較的低圧(例えば3atm)の高加圧溶解によって窒素が添加された高窒素鋼である。

このプラスチック金型用高窒素鋼1dを対象とする工程は、図1(A)、(B)を用いて説明した高窒素鋼1を溶融する工程と肉盛溶接の工程とは一部異なる。即ち、高窒素鋼の組成が異なることにより、[0019]〜[0021]で説明した溶接回数が以下に説明するように異なり、また図1(B)を用いて説明した場合とは溶加材10が異なる。

【0031】

まず、図1(A)に示されるように肉盛溶接の予定場所3に対し、溶接区間3aを矢印20方向へ、通常行われるように、溶接操作を行う。

この場合の溶接方法及び溶接条件は、[0016]で説明したと同様にするとよい。なお、対象とする高窒素鋼1の大きさは約L 45mm×W40mm×t10mmとした。溶接方法においては溶接面積を約30mm×25mmにした。

この溶接操作によって、肉盛溶接の予定場所3における高窒素鋼1d中の過飽和な窒素がガス化し放出される。この1層目の溶接操作において、スプラッシュは少し発生する。1層後の溶融部4においては、図4(A)に表れる高窒素鋼1dの表面から理解できるように、ビード表面のピットは認め難い。ブローホールも発見できなくなり、「脱窒素層4」が形成された。

【0032】

次に、図4(A)に示される肉盛溶接予定場所3の全域(溶融部4の上面)に対して、溶加材10を用いて肉盛溶接をする。

図1(B)に示されるように肉盛溶接の予定場所3に対し、溶接区間3aを矢印20方向へ、通常行われるように溶接操作を行う。すると、肉盛金属13が形成される(図4(B)参照)。

なお、用いられる機材等は上記[0025]で説明したと同様にするとよい。溶加材10としては、一般的に用いられる鋼材、例えばJIS SUS420J2、直径2.0 mmのものを用いるとよい。

この肉盛溶接作業においては、スプラッシュの発生が無く、肉盛溶接の作業を良好に行うことができる。さらに、図4(B)から理解できるようにビード表面にピットは無く、さらに、X線透過試験によるブローホールの発見は殆ど見あたらない。

上記のプラスチック金型用高窒素鋼1dを対象とする場合は、「上記高窒素鋼表面2における肉盛溶接の予定場所3に非消耗電極8を用いる溶接法によって高窒素鋼1を溶融する工程」における層の数は1層(溶接回数が1回)であっても、肉盛溶接する場合のスプラッシュ発生は無くなり、ピット及びブローホールの発生も抑制することができる。

なお、図4において前述の図2、図3のものと機能、性質又は特徴等が同一又は均等構成と考えられる部分には、前述の図2、図3と同一の符号を付して重複する説明を省略した。

【図面の簡単な説明】

【0033】

【図1】高窒素鋼の溶接方法を説明する為の模式図で、(A)は肉盛溶接に先立って高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を説明する為の模式図、(B)は肉盛溶接の予定場所に対して、溶加材を用いて肉盛溶接をする作業を説明する為の模式図。

【図2】(A)〜(C)は、図1(A)に示される工程により溶融された肉盛溶接予定場所の一部分の外観を示す拡大図で、(A)は1回目の溶接操作をした後の外観、(B)は(A)に示される溶融部に対して2回目の溶接操作をした後の外観、(C)は(B)に示される溶融部に対して3回目の溶接操作をした後の外観を示す。(D)〜(F)は、図1(A)に示される工程により溶融された肉盛溶接予定場所の全域に溶接操作をした後の外観を示す拡大図で、(D)は1回目の溶接操作をした後の外観、(E)は(D)に示される溶融部に対して2回目の溶接操作をした後の外観、(F)は(E)に示される溶融部に対して3回目の溶接操作をした後の外観を示す。

【図3】肉盛溶接後のビード外観を示す拡大図。

【図4】(A)は図1(A)に示される工程により溶融された肉盛溶接予定場所の外観を示す拡大図、(B)は図1(B)に示される工程により肉盛溶接後の外観を示す拡大図。

【符号の説明】

【0034】

1・・・高窒素鋼(母材)、 2・・・表面、3・・・肉盛溶接の予定場所、3a・・・区間、D・・・深さ、4・・・溶融部、5・・・ピット、6・・・、7・・・溶接トーチ、8・・・非消耗電極、9・・・アーク、10・・・溶加材、13・・・肉盛金属

【特許請求の範囲】

【請求項1】

高窒素鋼の表面に溶加材を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を施して脱窒素層を形成し、

次に、上記肉盛溶接の予定場所における脱窒素層に対して、溶加材を用いて肉盛溶接をすることを特徴とする高窒素鋼の溶接方法。

【請求項2】

上記脱窒素層の深さを、肉盛溶接において溶加材を融合させるに必要な深さに亘って形成することを特徴とする請求項1記載の高窒素鋼の溶接方法。

【請求項3】

高窒素鋼の表面に溶加材を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を施し、

次に、上記肉盛溶接の予定場所に対して、溶加材を用い、かつ、上記高窒素鋼を溶融する工程において上記肉盛溶接の予定場所における高窒素鋼に対して供給された入熱量よりも少ない入熱量を高窒素鋼に加えて肉盛溶接をすることを特徴とする高窒素鋼の溶接方法。

【請求項1】

高窒素鋼の表面に溶加材を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を施して脱窒素層を形成し、

次に、上記肉盛溶接の予定場所における脱窒素層に対して、溶加材を用いて肉盛溶接をすることを特徴とする高窒素鋼の溶接方法。

【請求項2】

上記脱窒素層の深さを、肉盛溶接において溶加材を融合させるに必要な深さに亘って形成することを特徴とする請求項1記載の高窒素鋼の溶接方法。

【請求項3】

高窒素鋼の表面に溶加材を用いて肉盛溶接をする高窒素鋼の溶接方法において、肉盛溶接に先立ち、上記高窒素鋼表面における肉盛溶接の予定場所に非消耗電極を用いて高窒素鋼を溶融する工程を施し、

次に、上記肉盛溶接の予定場所に対して、溶加材を用い、かつ、上記高窒素鋼を溶融する工程において上記肉盛溶接の予定場所における高窒素鋼に対して供給された入熱量よりも少ない入熱量を高窒素鋼に加えて肉盛溶接をすることを特徴とする高窒素鋼の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−55489(P2008−55489A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−237544(P2006−237544)

【出願日】平成18年9月1日(2006.9.1)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年9月1日(2006.9.1)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

[ Back to top ]