高粘度流体塗布装置

【課題】塗布方向の変更を伴う高粘度流体の塗布作業を短時間かつ低コストに実施する。

【解決手段】本発明に係る高粘度流体塗布装置は、高粘度流体を供給可能な流体供給部と、流体供給部から供給された高粘度流体を吐出可能なノズル12と、ノズル12を保持して、ノズル12の先端を所定位置に移動操作可能なロボットアームとを具備する。ノズル12は、筒部15と、筒部15の内周に配設され筒部15との間に筒状空間を形成する筒状空間形成部17とで構成され、筒状空間で高粘度流体の吐出口14を形成した。

【解決手段】本発明に係る高粘度流体塗布装置は、高粘度流体を供給可能な流体供給部と、流体供給部から供給された高粘度流体を吐出可能なノズル12と、ノズル12を保持して、ノズル12の先端を所定位置に移動操作可能なロボットアームとを具備する。ノズル12は、筒部15と、筒部15の内周に配設され筒部15との間に筒状空間を形成する筒状空間形成部17とで構成され、筒状空間で高粘度流体の吐出口14を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シーラーや接着剤などの高粘度流体をワークの所定位置に塗布するための高粘度流体塗布装置に関する。

【背景技術】

【0002】

例えば自動車のドアを構成するパネル部材は、アウタパネルとインナパネルとを重ね合せ、アウタパネルの周縁部をへミング加工と呼ばれる曲げ加工で折り返してこれら内外のパネルを一体化することで成形される。この場合、へム部と呼ばれる折り返し部では、パネル部材内の気密性を保つ目的で、へミング加工の前後何れかの段階で折り返し部(もしくは折り返し部となる領域)にシーラーを塗布するようにしている。

【0003】

また、シーラーの塗布に際しては、折り返し部において、なるべく少量の塗布でインナパネルとアウタパネルとの間に生じる(外部空間と連通する)隙間を漏れなく充足できるように、非円筒状の吐出口を有するノズルを用いて、シーラーを幅広く塗布することが望ましい場合がある。

【0004】

ここで、例えば下記特許文献1には、シーラーを送るパイプと、このパイプの先端に設けられ先端の横長開口からシーラーを吐出する扁平管部とで構成されるシーリング用ノズルを用いて、へミング加工を施した部分の隙間を閉塞するようにシーラーを塗布する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−136987号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述のように、横長形状の開口部を有するノズルを用いてシーラーを塗布するようにすれば、シーラーを幅広くワークの対象領域に塗布できるが、その一方で、上述の如き開口部形状をなすノズルを用いる場合には、シーラーの塗布方向がノズルの向きによって制約を受ける。すなわち、上記特許文献1に記載の如く横長形状の開口部を有するノズルを用いる場合、開口部の長手方向を、常にシーラーの塗布予定領域の幅方向(塗布しながらノズルを移動する方向に直交する向き)に一致させる必要がある。例えばシーラーの塗布方向を90度変更したい場合には、ノズル先端の水平移動方向を90度変えるだけでなく、ノズルをその中心軸まわりに90度回転させる必要が生じる。

【0007】

よって、例えばシーラー塗布対象を自動車用ドアのアウタパネルとする場合には、アウタパネルの周端部に対してシーラーをその全周にわたって塗布するべく、ノズルを合計で360度回転させる必要が生じる。ところが、この種の塗布作業に用いられるタイプのロボットアームでは、ノズルの水平移動方向を変えつつ、ノズルをその中心軸まわりに回転可能なだけの自由度を持ち合わせていない場合があり、より自由度の高いロボットアームを使用するために設備コストの高騰を招くおそれがあった。

【0008】

また、上述のように、ワークとなるアウタパネルへのシーラーの塗布作業を、ノズルを保持可能な多軸ロボットアームを用いて行う場合、ロボットアームで保持したノズルがシーラーの塗布予定領域上を正確に移動可能なように、予めティーチングと呼ばれる作業が行われるのが通常である。しかしながら、上記特許文献1に記載のノズルを用いてシーラーを適切に塗布しようとした場合には、上述の理由によりノズルを保持するロボットアームの姿勢ないし動きが制限されるために、ティーチングが困難となり、あるいは非常に煩雑な作業となり、これにより塗布作業に多くの時間を費やすおそれがあった。

【0009】

上述の問題は何もシーラーの塗布作業に限ったことではなく、例えば接着剤など、高粘度の流体をワークの表面に平らにかつ幅広く塗布する場合においても上記と同様の問題が懸念される。

【0010】

以上の事情に鑑み、塗布方向の変更を伴う高粘度流体の塗布作業を短時間かつ低コストに実施することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0011】

前記課題の解決は、本発明に係る高粘度流体塗布装置により達成される。すなわち、この塗布装置は、高粘度流体を供給可能な流体供給部と、流体供給部から供給された高粘度流体を吐出可能なノズルとを具備した高粘度流体塗布装置において、ノズルは、筒部と、筒部の内周に配設され筒部との間に筒状空間を形成する筒状空間形成部とで構成され、筒状空間で高粘度流体の吐出口を形成した点をもって特徴付けられる。

【0012】

このように、本発明では、高粘度流体を吐出するノズルを、筒部と、筒部の内周に配設され筒部との間に筒状空間を形成する筒状空間形成部とで構成すると共に、上記筒状空間で高粘度流体の吐出口を形成したので、高粘度流体は筒状に、言い換えると、空洞部を中央に有した形状でノズルの吐出口から吐出される。そして、吐出直後は筒状(中空状)をなす高粘度流体が、吐出して一定時間の経過後には、その自重で扁平状に潰れて、ワークの塗布面上に高粘度流体が平らにかつ幅広く塗布された状態となる。これにより、ノズル先端の(中心軸まわりの)向きを変更しなくても、ノズルの移動方向を変えるだけで、塗布方向を変えながら高粘度流体を常に一定の幅で平らに塗布することができる。よって、ロボットアームを用いてアウタパネルにシーラーを塗布する場合、ノズルの向きを一定に保った状態で360度の周回塗布が可能となり、上記塗布作業を簡易かつ短時間で行うことができる。また、ティーチング時におけるロボットアームの動作設定を容易に行うことができるので、塗布準備(ティーチング)に要する時間を短くすることができる。また、塗布作業時にノズルに要求される動作が単純化されるので、比較的安価な汎用のロボットアームを使用することができ、これにより正確なシーラーの塗布を行いつつも設備コストの高騰を抑えることができる。

【0013】

また、本発明に係る高粘度流体塗布装置は、筒部の吐出側端部よりも他端側で筒部と筒状空間形成部とが連結され、これにより筒部の吐出側端部と筒状空間形成部との間に形成される筒状空間を円環状としたものであってもよい。

【0014】

筒状空間には四角形など多角形状をなすものが採用可能であり、あるいは円周方向の一部が欠けた筒状空間であってもよいが、塗布量の均一化を目的とする場合、全周でつながった形状の筒状空間が好ましく、特に正方形など正多角形状をなす筒状空間がより好ましく、円環状をなす筒状空間がさらに好ましい。以上の点より、円環状をなす筒状空間で吐出口を形成すれば、吐出直後のシーラーはノズルの向きに関係なく一定の形状を呈することとなる。そのため、これが自重で扁平状に潰れて生成される平らなシーラー塗布部も常に一定の形状をなす。従って、シーラーの塗布幅及び塗布量を常に一定にすることができ、これにより高品質の塗布作業を実施することが可能となる。

【発明の効果】

【0015】

以上のように、本発明によれば、塗布方向の変更を伴う高粘度流体の塗布作業を短時間かつ低コストに実施することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態に係る高粘度流体塗布装置の全体構成を示す斜視図である。

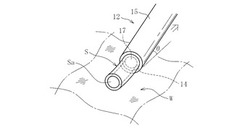

【図2】図1に示す塗布装置のノズルを吐出口の側から見た側面図である。

【図3】図2に示すノズルのA−A断面図である。

【図4】図3に示すノズルのB−B断面図である。

【図5】図1に示す塗布装置を用いてシーラーを塗布した際のシーラーの挙動を説明するための要部斜視図である。

【図6】図1に示す塗布装置を用いてシーラーを塗布した際のシーラーの挙動を説明するための要部斜視図である。

【図7】図1に示す塗布装置の使用態様の一例を説明するための要部斜視図である。

【図8】本発明の第2実施形態に係るノズルの含軸断面図である。

【図9】本発明の第3実施形態に係るノズルを吐出口の側から見た側面図である。

【図10】図9に示すノズルのC−C断面図である。

【図11】本発明の第4実施形態に係るノズルの斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る高粘度流体塗布装置の第1実施形態を図1〜図7に基づき説明する。この実施形態では、高粘度流体としてのシーラーを自動車用ドアのアウタパネル周端部に塗布する場合を例に取って説明する。

【0018】

図1は、本発明の第1実施形態に係る高粘度流体塗布装置10の全体構成を示す斜視図である。同図に示すように、この塗布装置10は、高粘度流体としてのシーラーを供給可能なシーラー供給部11と、シーラー供給部11から供給されたシーラーを吐出可能なノズル12と、ノズル12を保持して、ノズル12の先端を所定位置に移動操作可能なロボットアーム13とを具備する。以下、本発明に関連の深いノズル12を中心にその構造及び使用態様を説明する。

【0019】

ノズル12は、図2及び図3に示すように、シーラーの吐出口14を一端に有するもので、筒部15と、筒部15の内周に配設され筒部15との間に筒状空間16を形成する筒状空間形成部17とで構成される。この実施形態では、筒部15は円筒状を成すもので、径一定の内周面15bを有する。また、筒状空間形成部17は円柱状をなす円柱部17aと、円柱部17aの軸方向他端に設けられ、軸方向他端側に向かうにつれて円錐状に縮径する縮径部17bとを一体に有する形状を成している。この場合、筒状空間形成部17の円柱部17aとこれに対向する筒部15の吐出側端部15aとの間に形成される筒状空間16は円環状をなし、全周で一定の幅方向寸法を有する。また、縮径部17bの外周面は、ノズル12(筒部15)の内周に供給されたシーラーを筒部15の吐出側端部15aに向けて円滑に送るための案内面として機能する。

【0020】

筒部15の吐出口14とは反対側の端部にはシーラー供給部11が接続されており(図1を参照)、当該反対側の端部からノズル12(筒部15)の内部に向けてシーラーを供給できるようになっている。ここで、シーラーの吐出口14は、筒状空間16の吐出側端部で形成されており、シーラー供給部11からノズル12内部へと供給されたシーラーは、筒部15の内周、さらには筒状空間16を通過して吐出口14から外部空間へと吐出されるようになっている。

【0021】

なお、この実施形態では、図3に示すように、筒部15と筒状空間形成部17とは連結部18を介して連結されている。具体的には、筒部15の吐出側端部15aよりも他端側に連結部18が設けられており、この連結部18を介して筒部15と筒状空間形成部17とが一体化されている。この連結部18は、図4に示すように、筒部15と筒状空間形成部17との間を部分的に(円周方向の2箇所で)連結しているもので、上述したシーラー供給部11から供給されたシーラーの吐出口14(筒状空間16)からの吐出には影響を与えない程度の円周方向幅寸法に留めている。上述した筒部15と筒状空間形成部17との一体品は、例えば金属のダイカスト成形や樹脂の射出成形により形成することができる。

【0022】

以下、上記構成の高粘度流体塗布装置10を用いてシーラーを塗布した際のシーラーの挙動を図5及び図6に基づき説明する。

【0023】

まず、高粘度流体塗布装置10のノズル12を塗布対象となるワークWの表面に対して所定角度θ(<90°)傾けた状態で、シーラー供給部11よりノズル12に向けてシーラーを供給する。これにより、ノズル12内部に供給されたシーラーは、縮径部17bの外周面により筒状空間16へと案内され、筒状空間16の吐出側端部に位置する吐出口14を介して外部空間へと吐出される。このようにしてノズル12から吐出された直後のシーラーSは、図5に示すように筒状空間16の断面形状に準じた形状であって、中央に空洞部Saを有した形状(いわゆる円筒形状)を呈している。そして、吐出直後は筒状(中空状)をなすシーラーSは、吐出して一定時間の経過後には、図6に示すように、その自重で潰れて、ワークWの塗布面上に平らにかつ吐出直後よりも幅方向に広がった状態となる。すなわち、吐出して一定時間が経過した後のシーラーS’はその自重で潰れることで偏平状となり、ワークWの表面上に平らにかつ幅広く塗布された状態となる。

【0024】

このように、本発明では、ノズル12の吐出口14を筒状空間16の吐出側端部で形成して、この吐出口14からシーラーを吐出可能としたので、ノズル12先端がどのような方向を向いていたとしても、常に幅寸法が一定のシーラーS’をワークWの表面に塗布することができる。従って、例えば図7に示すように、シーラーの塗布方向(シーラー塗布中のノズル12の移動方向)を途中で変更する場合であっても、ノズル12先端の向きを変えることなく、常に一定の幅寸法を有し平らな形状のシーラーS’をワークWの所定表面に塗布することが可能となる。よって、ロボットアーム13を用いてアウタパネルの周端部にシーラーを塗布する場合、ノズル12の向きを一定に保った状態で360度の周回塗布が可能となり、上記塗布作業を簡易かつ短時間で行うことができる。また、ティーチング時におけるロボットアーム13の動作設定を容易に行うことができるので、塗布準備(ティーチング)に要する時間を短くすることができる。また、塗布作業時にノズル12に要求される動作は単純なもので足りるので、比較的安価な汎用のロボットアームを使用することができる。これにより、シーラーをワークWの表面に正確に塗布しつつも設備コストの高騰を抑えることが可能となる。

【0025】

また、この実施形態では、筒部15と筒状空間形成部17との間に、断面真円状の筒状空間16を形成し、この筒状空間16の吐出側端部でシーラーの吐出口14を形成するようにしたので、吐出直後のシーラーSはノズル12の向きに関係なく常に断面真円状の筒状を呈する。そのため、これが自重で扁平状に潰れて生成される平らなシーラーS’も常に一定の幅寸法を有する扁平形状をなす。従って、図7のようにシーラーの塗布方向が途中で変化する場合であっても、当該塗布方向が変化する箇所を含め、シーラー塗布領域の全域にわたって、シーラーの塗布幅及び塗布量を常に一定にすることができる。従って、シーラーの塗布態様に関係なく高品質の塗布作業を実施することが可能となる。また、ノズル12の向きを変更せずに済むのであれば、シーラーの塗布方向が変化する箇所も含めて常に一定の速度でノズル12を移動させることができる。そのため、この点においても高品質のシーラー塗布作業を実施することが可能となる。

【0026】

以上、本発明に係る高粘度流体塗布装置の一実施形態を説明したが、この塗布装置及びこの塗布装置を用いた塗布方法は、上記例示の形態に限定されることなく、本発明の範囲内において任意の形態を採ることが可能である。

【0027】

例えば図8はその一例を示すもので、この実施形態(第2実施形態)に係る高粘度流体塗布装置は、ノズル22を構成する筒部25と筒状空間形成部27とを別体に形成し、かつ両者に連結部28としての嵌合部28a,28b(例えば雌ねじ部と雄ねじ部)をそれぞれ設けることで一体化可能としている点で第1実施形態に係る高粘度流体塗布装置10(のノズル12)と相違する。詳述すると、略柱状をなす筒状空間形成部27にはシーラーの導入路29が形成されており、その吐出側端部で外周に開口している。そして、筒状空間形成部27の外周面のうち開口部29aよりも軸方向吐出側には、吐出側に向けて拡径する拡径面27aが形成されており、筒部25の吐出側端部25aと筒状空間形成部27との間に形成される筒状空間26へとシーラーを送るようになっている。この場合、シーラーの吐出口24は筒状空間26の吐出側端部で形成されているので、その形状は図2の如く円環状となり、上述のように筒状空間26へと送られたシーラーは筒状空間26で形成された吐出口24を介して外部へ吐出される。

【0028】

従って、この実施形態に係る構造のノズル22を具備した高粘度流体塗布装置によれば、第1実施形態と同様、ノズル22先端がどのような方向を向いていたとしても、常に幅寸法が一定のシーラーをワークの表面に塗布することができる。従って、シーラーの塗布方向(シーラー塗布中のノズル22の移動方向)を途中で変更する場合であっても、ノズル22先端の向きを変えることなく、常に一定の幅寸法を有し平らな形状のシーラーをワークの所定表面に塗布することが可能となる。

【0029】

また、上述のようにノズル22を主に構成する筒部25と筒状空間形成部27とをそれぞれ別体に形成することで、筒状空間26の吐出側端部で吐出口24が形成されるノズル22を容易に製作することができ、その製作コストも安価なもので足りる。特に、図8に示すように、図1に示すシーラー供給部11から供給されたシーラーを吐出口24へ送るための導入路29を、筒状空間形成部27に設けるようにしたので、筒部25の形状を単純化することができる。このように構成することで、筒部25と筒状空間形成部27とを一体品として製作する場合と比べて、製作コストを下げることができる。また、別体構造とすることで、筒状空間26の形状自由度が高まるので、筒状空間26を含むノズル22の内部構造を、図5及び図6に示すような形態でシーラーを塗布するのにより適した構造とすることが可能となる。

【0030】

また、以上の実施形態では、連結部18(28)を、筒部15(25)の吐出側端部15a(25a)よりも他端側に設けた場合を例示したが、もちろん、これ以外の配置態様を取ることも可能である。図9及び図10はその一例を示すもので、これらの図に示す高粘度流体塗布装置のノズル32は、筒部35の吐出側端部35aと筒状空間形成部37との間に連結部38を円周方向の複数箇所にわたって設け、これにより、筒部35と筒状空間形成部37とを連結している点で上記第1及び第2実施形態に係るノズル12,22と相違する。この場合、筒状空間36の吐出側端部で形成される吐出口34は、図9に示すように、連結部38により円周方向の複数箇所(この実施形態で3箇所)に分割されるが、連結部38の円周方向幅寸法を、略筒状に吐出されたシーラーが、吐出して一定時間の経過の後、自重で扁平状に潰れて平らになり、また、その幅方向寸法がノズル32の向きによらず一定となるよう、一定の大きさ以下に留めておけば問題ない。

【0031】

また、以上の実施形態では、筒状空間16(26,36)の断面形状を真円筒状とした場合を例示したが、もちろん、これ以外の形状を取ることも可能である。図11はその一例を示すもので、同図に示す高粘度流体塗布装置のノズル42は、角形状の筒部45及び筒状空間形成部47とで構成され、これらの間に断面四角形状の筒状空間46が形成される。これにより筒状空間46の吐出側端部で形成される吐出口44も略四角形のリング形状をなす。よって、図示は省略するが、筒状空間46から吐出口44を介して吐出された直後のシーラーも断面略四角形のリング状をなす。

【0032】

従って、この実施形態に係る構造のノズル42を具備した高粘度流体塗布装置を用いた場合、例えばシーラーの塗布方向が90°変わる(直角に曲がる)場合、吐出口44を介して吐出された直後のシーラー形状は変わらないので、これが自重で扁平状に潰れることにより、常に幅寸法が一定のシーラーをワークの表面に塗布することができる。従って、上述のようにノズル42の移動方向を変更しながらシーラーを塗布する場合であっても、ノズル42先端の向きを変えることなく、常に一定の幅寸法を有し平らな形状のシーラーをワークの所定表面に塗布することが可能となる。

【0033】

また、上記実施形態では、高粘度流体としてのシーラーを自動車用ドアのアウタパネル周端部に塗布する場合を例にとって説明を行ったが、本発明は、上記以外の塗布作業にも適用することが可能である。すなわち、接着剤などのシーラー以外の高粘度流体を塗布する場合にも本発明を適用することができ、また、自動車用ドアのアウタパネルの周端部以外の領域にも本発明に係る塗布装置を使用して高粘度流体を塗布することができる。

【0034】

また、上記以外の事項についても、本発明の技術的意義を没却しない限りにおいて他の具体的形態を採り得ることはもちろんである。

【符号の説明】

【0035】

10 高粘度流体塗布装置

11 シーラー供給部

12,22,32,42 ノズル

13 ロボットアーム

14,24,34,44 吐出口

15,25,35,45 筒部

15a,25a,35a,45a 吐出側端部

16,26,36,46 筒状空間

17,27,37,47 筒状空間形成部

17a 円柱部

17b 縮径部

18,28,38 連結部

27a 拡径面

28a,28b 嵌合部

29 導入路

29a 開口部

S シーラー(吐出直後)

Sa 空洞部

S’ シーラー(一定時間の経過後)

W ワーク

【技術分野】

【0001】

本発明は、シーラーや接着剤などの高粘度流体をワークの所定位置に塗布するための高粘度流体塗布装置に関する。

【背景技術】

【0002】

例えば自動車のドアを構成するパネル部材は、アウタパネルとインナパネルとを重ね合せ、アウタパネルの周縁部をへミング加工と呼ばれる曲げ加工で折り返してこれら内外のパネルを一体化することで成形される。この場合、へム部と呼ばれる折り返し部では、パネル部材内の気密性を保つ目的で、へミング加工の前後何れかの段階で折り返し部(もしくは折り返し部となる領域)にシーラーを塗布するようにしている。

【0003】

また、シーラーの塗布に際しては、折り返し部において、なるべく少量の塗布でインナパネルとアウタパネルとの間に生じる(外部空間と連通する)隙間を漏れなく充足できるように、非円筒状の吐出口を有するノズルを用いて、シーラーを幅広く塗布することが望ましい場合がある。

【0004】

ここで、例えば下記特許文献1には、シーラーを送るパイプと、このパイプの先端に設けられ先端の横長開口からシーラーを吐出する扁平管部とで構成されるシーリング用ノズルを用いて、へミング加工を施した部分の隙間を閉塞するようにシーラーを塗布する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−136987号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述のように、横長形状の開口部を有するノズルを用いてシーラーを塗布するようにすれば、シーラーを幅広くワークの対象領域に塗布できるが、その一方で、上述の如き開口部形状をなすノズルを用いる場合には、シーラーの塗布方向がノズルの向きによって制約を受ける。すなわち、上記特許文献1に記載の如く横長形状の開口部を有するノズルを用いる場合、開口部の長手方向を、常にシーラーの塗布予定領域の幅方向(塗布しながらノズルを移動する方向に直交する向き)に一致させる必要がある。例えばシーラーの塗布方向を90度変更したい場合には、ノズル先端の水平移動方向を90度変えるだけでなく、ノズルをその中心軸まわりに90度回転させる必要が生じる。

【0007】

よって、例えばシーラー塗布対象を自動車用ドアのアウタパネルとする場合には、アウタパネルの周端部に対してシーラーをその全周にわたって塗布するべく、ノズルを合計で360度回転させる必要が生じる。ところが、この種の塗布作業に用いられるタイプのロボットアームでは、ノズルの水平移動方向を変えつつ、ノズルをその中心軸まわりに回転可能なだけの自由度を持ち合わせていない場合があり、より自由度の高いロボットアームを使用するために設備コストの高騰を招くおそれがあった。

【0008】

また、上述のように、ワークとなるアウタパネルへのシーラーの塗布作業を、ノズルを保持可能な多軸ロボットアームを用いて行う場合、ロボットアームで保持したノズルがシーラーの塗布予定領域上を正確に移動可能なように、予めティーチングと呼ばれる作業が行われるのが通常である。しかしながら、上記特許文献1に記載のノズルを用いてシーラーを適切に塗布しようとした場合には、上述の理由によりノズルを保持するロボットアームの姿勢ないし動きが制限されるために、ティーチングが困難となり、あるいは非常に煩雑な作業となり、これにより塗布作業に多くの時間を費やすおそれがあった。

【0009】

上述の問題は何もシーラーの塗布作業に限ったことではなく、例えば接着剤など、高粘度の流体をワークの表面に平らにかつ幅広く塗布する場合においても上記と同様の問題が懸念される。

【0010】

以上の事情に鑑み、塗布方向の変更を伴う高粘度流体の塗布作業を短時間かつ低コストに実施することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0011】

前記課題の解決は、本発明に係る高粘度流体塗布装置により達成される。すなわち、この塗布装置は、高粘度流体を供給可能な流体供給部と、流体供給部から供給された高粘度流体を吐出可能なノズルとを具備した高粘度流体塗布装置において、ノズルは、筒部と、筒部の内周に配設され筒部との間に筒状空間を形成する筒状空間形成部とで構成され、筒状空間で高粘度流体の吐出口を形成した点をもって特徴付けられる。

【0012】

このように、本発明では、高粘度流体を吐出するノズルを、筒部と、筒部の内周に配設され筒部との間に筒状空間を形成する筒状空間形成部とで構成すると共に、上記筒状空間で高粘度流体の吐出口を形成したので、高粘度流体は筒状に、言い換えると、空洞部を中央に有した形状でノズルの吐出口から吐出される。そして、吐出直後は筒状(中空状)をなす高粘度流体が、吐出して一定時間の経過後には、その自重で扁平状に潰れて、ワークの塗布面上に高粘度流体が平らにかつ幅広く塗布された状態となる。これにより、ノズル先端の(中心軸まわりの)向きを変更しなくても、ノズルの移動方向を変えるだけで、塗布方向を変えながら高粘度流体を常に一定の幅で平らに塗布することができる。よって、ロボットアームを用いてアウタパネルにシーラーを塗布する場合、ノズルの向きを一定に保った状態で360度の周回塗布が可能となり、上記塗布作業を簡易かつ短時間で行うことができる。また、ティーチング時におけるロボットアームの動作設定を容易に行うことができるので、塗布準備(ティーチング)に要する時間を短くすることができる。また、塗布作業時にノズルに要求される動作が単純化されるので、比較的安価な汎用のロボットアームを使用することができ、これにより正確なシーラーの塗布を行いつつも設備コストの高騰を抑えることができる。

【0013】

また、本発明に係る高粘度流体塗布装置は、筒部の吐出側端部よりも他端側で筒部と筒状空間形成部とが連結され、これにより筒部の吐出側端部と筒状空間形成部との間に形成される筒状空間を円環状としたものであってもよい。

【0014】

筒状空間には四角形など多角形状をなすものが採用可能であり、あるいは円周方向の一部が欠けた筒状空間であってもよいが、塗布量の均一化を目的とする場合、全周でつながった形状の筒状空間が好ましく、特に正方形など正多角形状をなす筒状空間がより好ましく、円環状をなす筒状空間がさらに好ましい。以上の点より、円環状をなす筒状空間で吐出口を形成すれば、吐出直後のシーラーはノズルの向きに関係なく一定の形状を呈することとなる。そのため、これが自重で扁平状に潰れて生成される平らなシーラー塗布部も常に一定の形状をなす。従って、シーラーの塗布幅及び塗布量を常に一定にすることができ、これにより高品質の塗布作業を実施することが可能となる。

【発明の効果】

【0015】

以上のように、本発明によれば、塗布方向の変更を伴う高粘度流体の塗布作業を短時間かつ低コストに実施することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態に係る高粘度流体塗布装置の全体構成を示す斜視図である。

【図2】図1に示す塗布装置のノズルを吐出口の側から見た側面図である。

【図3】図2に示すノズルのA−A断面図である。

【図4】図3に示すノズルのB−B断面図である。

【図5】図1に示す塗布装置を用いてシーラーを塗布した際のシーラーの挙動を説明するための要部斜視図である。

【図6】図1に示す塗布装置を用いてシーラーを塗布した際のシーラーの挙動を説明するための要部斜視図である。

【図7】図1に示す塗布装置の使用態様の一例を説明するための要部斜視図である。

【図8】本発明の第2実施形態に係るノズルの含軸断面図である。

【図9】本発明の第3実施形態に係るノズルを吐出口の側から見た側面図である。

【図10】図9に示すノズルのC−C断面図である。

【図11】本発明の第4実施形態に係るノズルの斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る高粘度流体塗布装置の第1実施形態を図1〜図7に基づき説明する。この実施形態では、高粘度流体としてのシーラーを自動車用ドアのアウタパネル周端部に塗布する場合を例に取って説明する。

【0018】

図1は、本発明の第1実施形態に係る高粘度流体塗布装置10の全体構成を示す斜視図である。同図に示すように、この塗布装置10は、高粘度流体としてのシーラーを供給可能なシーラー供給部11と、シーラー供給部11から供給されたシーラーを吐出可能なノズル12と、ノズル12を保持して、ノズル12の先端を所定位置に移動操作可能なロボットアーム13とを具備する。以下、本発明に関連の深いノズル12を中心にその構造及び使用態様を説明する。

【0019】

ノズル12は、図2及び図3に示すように、シーラーの吐出口14を一端に有するもので、筒部15と、筒部15の内周に配設され筒部15との間に筒状空間16を形成する筒状空間形成部17とで構成される。この実施形態では、筒部15は円筒状を成すもので、径一定の内周面15bを有する。また、筒状空間形成部17は円柱状をなす円柱部17aと、円柱部17aの軸方向他端に設けられ、軸方向他端側に向かうにつれて円錐状に縮径する縮径部17bとを一体に有する形状を成している。この場合、筒状空間形成部17の円柱部17aとこれに対向する筒部15の吐出側端部15aとの間に形成される筒状空間16は円環状をなし、全周で一定の幅方向寸法を有する。また、縮径部17bの外周面は、ノズル12(筒部15)の内周に供給されたシーラーを筒部15の吐出側端部15aに向けて円滑に送るための案内面として機能する。

【0020】

筒部15の吐出口14とは反対側の端部にはシーラー供給部11が接続されており(図1を参照)、当該反対側の端部からノズル12(筒部15)の内部に向けてシーラーを供給できるようになっている。ここで、シーラーの吐出口14は、筒状空間16の吐出側端部で形成されており、シーラー供給部11からノズル12内部へと供給されたシーラーは、筒部15の内周、さらには筒状空間16を通過して吐出口14から外部空間へと吐出されるようになっている。

【0021】

なお、この実施形態では、図3に示すように、筒部15と筒状空間形成部17とは連結部18を介して連結されている。具体的には、筒部15の吐出側端部15aよりも他端側に連結部18が設けられており、この連結部18を介して筒部15と筒状空間形成部17とが一体化されている。この連結部18は、図4に示すように、筒部15と筒状空間形成部17との間を部分的に(円周方向の2箇所で)連結しているもので、上述したシーラー供給部11から供給されたシーラーの吐出口14(筒状空間16)からの吐出には影響を与えない程度の円周方向幅寸法に留めている。上述した筒部15と筒状空間形成部17との一体品は、例えば金属のダイカスト成形や樹脂の射出成形により形成することができる。

【0022】

以下、上記構成の高粘度流体塗布装置10を用いてシーラーを塗布した際のシーラーの挙動を図5及び図6に基づき説明する。

【0023】

まず、高粘度流体塗布装置10のノズル12を塗布対象となるワークWの表面に対して所定角度θ(<90°)傾けた状態で、シーラー供給部11よりノズル12に向けてシーラーを供給する。これにより、ノズル12内部に供給されたシーラーは、縮径部17bの外周面により筒状空間16へと案内され、筒状空間16の吐出側端部に位置する吐出口14を介して外部空間へと吐出される。このようにしてノズル12から吐出された直後のシーラーSは、図5に示すように筒状空間16の断面形状に準じた形状であって、中央に空洞部Saを有した形状(いわゆる円筒形状)を呈している。そして、吐出直後は筒状(中空状)をなすシーラーSは、吐出して一定時間の経過後には、図6に示すように、その自重で潰れて、ワークWの塗布面上に平らにかつ吐出直後よりも幅方向に広がった状態となる。すなわち、吐出して一定時間が経過した後のシーラーS’はその自重で潰れることで偏平状となり、ワークWの表面上に平らにかつ幅広く塗布された状態となる。

【0024】

このように、本発明では、ノズル12の吐出口14を筒状空間16の吐出側端部で形成して、この吐出口14からシーラーを吐出可能としたので、ノズル12先端がどのような方向を向いていたとしても、常に幅寸法が一定のシーラーS’をワークWの表面に塗布することができる。従って、例えば図7に示すように、シーラーの塗布方向(シーラー塗布中のノズル12の移動方向)を途中で変更する場合であっても、ノズル12先端の向きを変えることなく、常に一定の幅寸法を有し平らな形状のシーラーS’をワークWの所定表面に塗布することが可能となる。よって、ロボットアーム13を用いてアウタパネルの周端部にシーラーを塗布する場合、ノズル12の向きを一定に保った状態で360度の周回塗布が可能となり、上記塗布作業を簡易かつ短時間で行うことができる。また、ティーチング時におけるロボットアーム13の動作設定を容易に行うことができるので、塗布準備(ティーチング)に要する時間を短くすることができる。また、塗布作業時にノズル12に要求される動作は単純なもので足りるので、比較的安価な汎用のロボットアームを使用することができる。これにより、シーラーをワークWの表面に正確に塗布しつつも設備コストの高騰を抑えることが可能となる。

【0025】

また、この実施形態では、筒部15と筒状空間形成部17との間に、断面真円状の筒状空間16を形成し、この筒状空間16の吐出側端部でシーラーの吐出口14を形成するようにしたので、吐出直後のシーラーSはノズル12の向きに関係なく常に断面真円状の筒状を呈する。そのため、これが自重で扁平状に潰れて生成される平らなシーラーS’も常に一定の幅寸法を有する扁平形状をなす。従って、図7のようにシーラーの塗布方向が途中で変化する場合であっても、当該塗布方向が変化する箇所を含め、シーラー塗布領域の全域にわたって、シーラーの塗布幅及び塗布量を常に一定にすることができる。従って、シーラーの塗布態様に関係なく高品質の塗布作業を実施することが可能となる。また、ノズル12の向きを変更せずに済むのであれば、シーラーの塗布方向が変化する箇所も含めて常に一定の速度でノズル12を移動させることができる。そのため、この点においても高品質のシーラー塗布作業を実施することが可能となる。

【0026】

以上、本発明に係る高粘度流体塗布装置の一実施形態を説明したが、この塗布装置及びこの塗布装置を用いた塗布方法は、上記例示の形態に限定されることなく、本発明の範囲内において任意の形態を採ることが可能である。

【0027】

例えば図8はその一例を示すもので、この実施形態(第2実施形態)に係る高粘度流体塗布装置は、ノズル22を構成する筒部25と筒状空間形成部27とを別体に形成し、かつ両者に連結部28としての嵌合部28a,28b(例えば雌ねじ部と雄ねじ部)をそれぞれ設けることで一体化可能としている点で第1実施形態に係る高粘度流体塗布装置10(のノズル12)と相違する。詳述すると、略柱状をなす筒状空間形成部27にはシーラーの導入路29が形成されており、その吐出側端部で外周に開口している。そして、筒状空間形成部27の外周面のうち開口部29aよりも軸方向吐出側には、吐出側に向けて拡径する拡径面27aが形成されており、筒部25の吐出側端部25aと筒状空間形成部27との間に形成される筒状空間26へとシーラーを送るようになっている。この場合、シーラーの吐出口24は筒状空間26の吐出側端部で形成されているので、その形状は図2の如く円環状となり、上述のように筒状空間26へと送られたシーラーは筒状空間26で形成された吐出口24を介して外部へ吐出される。

【0028】

従って、この実施形態に係る構造のノズル22を具備した高粘度流体塗布装置によれば、第1実施形態と同様、ノズル22先端がどのような方向を向いていたとしても、常に幅寸法が一定のシーラーをワークの表面に塗布することができる。従って、シーラーの塗布方向(シーラー塗布中のノズル22の移動方向)を途中で変更する場合であっても、ノズル22先端の向きを変えることなく、常に一定の幅寸法を有し平らな形状のシーラーをワークの所定表面に塗布することが可能となる。

【0029】

また、上述のようにノズル22を主に構成する筒部25と筒状空間形成部27とをそれぞれ別体に形成することで、筒状空間26の吐出側端部で吐出口24が形成されるノズル22を容易に製作することができ、その製作コストも安価なもので足りる。特に、図8に示すように、図1に示すシーラー供給部11から供給されたシーラーを吐出口24へ送るための導入路29を、筒状空間形成部27に設けるようにしたので、筒部25の形状を単純化することができる。このように構成することで、筒部25と筒状空間形成部27とを一体品として製作する場合と比べて、製作コストを下げることができる。また、別体構造とすることで、筒状空間26の形状自由度が高まるので、筒状空間26を含むノズル22の内部構造を、図5及び図6に示すような形態でシーラーを塗布するのにより適した構造とすることが可能となる。

【0030】

また、以上の実施形態では、連結部18(28)を、筒部15(25)の吐出側端部15a(25a)よりも他端側に設けた場合を例示したが、もちろん、これ以外の配置態様を取ることも可能である。図9及び図10はその一例を示すもので、これらの図に示す高粘度流体塗布装置のノズル32は、筒部35の吐出側端部35aと筒状空間形成部37との間に連結部38を円周方向の複数箇所にわたって設け、これにより、筒部35と筒状空間形成部37とを連結している点で上記第1及び第2実施形態に係るノズル12,22と相違する。この場合、筒状空間36の吐出側端部で形成される吐出口34は、図9に示すように、連結部38により円周方向の複数箇所(この実施形態で3箇所)に分割されるが、連結部38の円周方向幅寸法を、略筒状に吐出されたシーラーが、吐出して一定時間の経過の後、自重で扁平状に潰れて平らになり、また、その幅方向寸法がノズル32の向きによらず一定となるよう、一定の大きさ以下に留めておけば問題ない。

【0031】

また、以上の実施形態では、筒状空間16(26,36)の断面形状を真円筒状とした場合を例示したが、もちろん、これ以外の形状を取ることも可能である。図11はその一例を示すもので、同図に示す高粘度流体塗布装置のノズル42は、角形状の筒部45及び筒状空間形成部47とで構成され、これらの間に断面四角形状の筒状空間46が形成される。これにより筒状空間46の吐出側端部で形成される吐出口44も略四角形のリング形状をなす。よって、図示は省略するが、筒状空間46から吐出口44を介して吐出された直後のシーラーも断面略四角形のリング状をなす。

【0032】

従って、この実施形態に係る構造のノズル42を具備した高粘度流体塗布装置を用いた場合、例えばシーラーの塗布方向が90°変わる(直角に曲がる)場合、吐出口44を介して吐出された直後のシーラー形状は変わらないので、これが自重で扁平状に潰れることにより、常に幅寸法が一定のシーラーをワークの表面に塗布することができる。従って、上述のようにノズル42の移動方向を変更しながらシーラーを塗布する場合であっても、ノズル42先端の向きを変えることなく、常に一定の幅寸法を有し平らな形状のシーラーをワークの所定表面に塗布することが可能となる。

【0033】

また、上記実施形態では、高粘度流体としてのシーラーを自動車用ドアのアウタパネル周端部に塗布する場合を例にとって説明を行ったが、本発明は、上記以外の塗布作業にも適用することが可能である。すなわち、接着剤などのシーラー以外の高粘度流体を塗布する場合にも本発明を適用することができ、また、自動車用ドアのアウタパネルの周端部以外の領域にも本発明に係る塗布装置を使用して高粘度流体を塗布することができる。

【0034】

また、上記以外の事項についても、本発明の技術的意義を没却しない限りにおいて他の具体的形態を採り得ることはもちろんである。

【符号の説明】

【0035】

10 高粘度流体塗布装置

11 シーラー供給部

12,22,32,42 ノズル

13 ロボットアーム

14,24,34,44 吐出口

15,25,35,45 筒部

15a,25a,35a,45a 吐出側端部

16,26,36,46 筒状空間

17,27,37,47 筒状空間形成部

17a 円柱部

17b 縮径部

18,28,38 連結部

27a 拡径面

28a,28b 嵌合部

29 導入路

29a 開口部

S シーラー(吐出直後)

Sa 空洞部

S’ シーラー(一定時間の経過後)

W ワーク

【特許請求の範囲】

【請求項1】

高粘度流体を供給可能な流体供給部と、該流体供給部から供給された前記高粘度流体を吐出可能なノズルとを具備した高粘度流体塗布装置において、

前記ノズルは、筒部と、該筒部の内周に配設され前記筒部との間に筒状空間を形成する筒状空間形成部とで構成され、前記筒状空間で前記高粘度流体の吐出口を形成したことを特徴とする高粘度流体塗布装置。

【請求項2】

前記筒部の吐出側端部よりも他端側で前記筒部と前記筒状空間形成部とが連結され、これにより前記筒部の吐出側端部と前記筒状空間形成部との間に形成される前記筒状空間を円環状とした請求項1に記載の高粘度流体塗布装置。

【請求項1】

高粘度流体を供給可能な流体供給部と、該流体供給部から供給された前記高粘度流体を吐出可能なノズルとを具備した高粘度流体塗布装置において、

前記ノズルは、筒部と、該筒部の内周に配設され前記筒部との間に筒状空間を形成する筒状空間形成部とで構成され、前記筒状空間で前記高粘度流体の吐出口を形成したことを特徴とする高粘度流体塗布装置。

【請求項2】

前記筒部の吐出側端部よりも他端側で前記筒部と前記筒状空間形成部とが連結され、これにより前記筒部の吐出側端部と前記筒状空間形成部との間に形成される前記筒状空間を円環状とした請求項1に記載の高粘度流体塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−71067(P2013−71067A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212671(P2011−212671)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]