高粘度液の攪拌方法及び攪拌装置

【課題】攪拌槽内で高粘度液を攪拌する時の、液の攪拌軸への巻き上がりや攪拌槽の内壁へのせり上がりを防止する攪拌方法及び攪拌装置を提供する。

【解決手段】被処理液2が投入、貯留される円筒状攪拌槽3と、攪拌槽3内に配設された攪拌軸5と、攪拌軸5に取り付けられたヘリカルリボン翼7と、を備えた攪拌装置1を使用して攪拌軸5の回転によりヘリカルリボン翼7を回転させて攪拌槽3内の被処理液2を攪拌する方法において、攪拌軸5を正回転させると、ヘリカルリボン翼7が被処理液2を掻き上げる方向に回転し、被処理液2の粘度が100Pa・s以上の時には、ヘリカルリボン翼7が被処理液2を掻き下げる方向に攪拌軸5を逆回転させる。

【解決手段】被処理液2が投入、貯留される円筒状攪拌槽3と、攪拌槽3内に配設された攪拌軸5と、攪拌軸5に取り付けられたヘリカルリボン翼7と、を備えた攪拌装置1を使用して攪拌軸5の回転によりヘリカルリボン翼7を回転させて攪拌槽3内の被処理液2を攪拌する方法において、攪拌軸5を正回転させると、ヘリカルリボン翼7が被処理液2を掻き上げる方向に回転し、被処理液2の粘度が100Pa・s以上の時には、ヘリカルリボン翼7が被処理液2を掻き下げる方向に攪拌軸5を逆回転させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、攪拌槽内で高粘度液を攪拌する時における液の攪拌槽内壁へのせり上がりや攪拌軸への巻き上がりを防止し、攪拌槽内をむらなく攪拌する方法及びその攪拌装置に関する。

【背景技術】

【0002】

従来より、円筒状反応槽を備え、各種被処理液の混合、分散、及び反応操作を行う各種の攪拌装置が提案されている。特に接着剤、粘着剤の製造においては、高粘度の被処理液の撹拌が必須となる観点から種々工夫を凝らしたものが提案されている。

例えば、数Pa・s〜数千Pa・sレベルの高い粘度範囲においては、攪拌槽内に配設された攪拌軸と、該攪拌軸に取り付けられたヘリカルリボン翼とを備えた攪拌槽が使用されることが多い。しかし、一般的に、高粘度液・非ニュートン性流体における攪拌では被処理液の攪拌槽内壁へのせり上がり現象や、いわゆるワイゼンベルグ現象と呼ばれる攪拌軸への巻き上がり現象が起きやすく、これはヘリカルリボン翼による攪拌においても言える。

上記の現象が攪拌槽で起こると、被処理液が攪拌槽の内壁にせり上がるとともに攪拌軸に巻き上がるため、良好な攪拌・混合ができず未反応部分が生じ、結果として分子量や特性等において不均一なものができてしまう。また、十分な攪拌がなされていないことから、攪拌槽内壁や攪拌軸及び攪拌翼の周囲に被処理液が付着、固化して攪拌性能をさらに低下させる。

上記の対策として、特許文献1〜3のように、邪魔板を利用するものがある。いずれも、攪拌槽内壁付近の被処理液の上下循環混合を促進させることにより、上記のせり上がり現象を防止するためのものと言える。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−282667号公報

【特許文献2】特開2005−46752号公報

【特許文献3】特開平8−266881号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記した邪魔板を利用して攪拌槽内壁へのせり上がりを防止しようとすると、高粘度液・非ニュートン性液体は邪魔板等を基点として新たにせり上がりを起こしてしまい、結果として、攪拌槽内壁へのせり上がりを防止する事は出来ない。また、攪拌軸への巻き上がりを考慮した技術ではなく、巻き上がりも防止できない。

更にこれらの邪魔板は、反応時に生成したゲル状物質が邪魔板に付着して均一な反応を阻害するほか、邪魔板を起因とする滞留部が生じて問題となることもある。

【0005】

本発明は、上記の問題を解決するためになされたものであり、攪拌槽内で高粘度液を攪拌する時における液の攪拌槽の内壁へのせり上がり及び攪拌軸への巻き上がりを防止し、攪拌槽内をむらなく攪拌する方法及び攪拌装置に関する。

【課題を解決するための手段】

【0006】

上記目的を達成するため、請求項1の攪拌方法は、被処理液が投入、貯留される円筒状攪拌槽と、攪拌槽内に配設された攪拌軸と、攪拌軸に取り付けられたヘリカルリボン翼と、を備えた攪拌装置を使用して攪拌軸の回転によりヘリカルリボン翼を回転させて攪拌槽内の被処理液を攪拌する方法において、前記攪拌軸を正回転させると、前記ヘリカルリボン翼が前記被処理液を掻き上げる方向に回転し、前記被処理液の粘度が100Pa・s以上の時には、前記ヘリカルリボン翼が前記被処理液を掻き下げる方向に、前記攪拌軸を逆回転させることを特徴とする。

【0007】

また、請求項2の攪拌方法は、前記被処理液の粘度は攪拌の進行に従って高くなり、前記被処理液の粘度が100Pa・s未満である間は前記攪拌軸を正回転させ、前記被処理液の粘度が100Pa・sとなった時点を基準として前記攪拌軸の回転を逆回転に切り替えることを特徴とする。

【0008】

また、請求項3の攪拌装置は、被処理液が投入、貯留される円筒状攪拌槽と、前記攪拌槽内に配設された攪拌軸と、前記攪拌軸に取り付けられたヘリカルリボン翼と、を備えた攪拌装置において、前記被処理液の粘度が100Pa・s未満の時は、前記ヘリカルリボン翼が前記被処理液を掻き上げる方向に前記攪拌軸を正回転させるとともに、被処理液の粘度が100Pa・s以上の時は、ヘリカルリボン翼が被処理液を掻き下げる方向に前記攪拌軸を逆回転させることを特徴とする。

【発明の効果】

【0009】

請求項1の攪拌方法では、被処理液の粘度が100Pa・s以上の時には、ヘリカルリボン翼が前記被処理液を掻き下げる方向に攪拌軸を逆回転させる。ここで、後述するようにこの高粘度域では攪拌軸を正回転させても逆回転させても攪拌効率に差はない。よって、攪拌効率を低下させることなく、この高粘度域で攪拌軸を正回転させると起こり易い被処理液の攪拌槽内壁へのせり上がり及び攪拌軸への巻き上がりを防止して攪拌槽内をむらなく攪拌することができる。

【0010】

また、請求項2に係る攪拌方法では、被処理液の粘度は攪拌の進行に従って高くなるが、被処理液の粘度が100Pa・s未満の場合は攪拌軸を正回転させるので、後述するように逆回転させるより効率のよい攪拌を行うことができる。また、被処理液の粘度が100Pa・sとなった時点を基準として攪拌軸の回転を逆回転に切り替えるので、攪拌効率を低下させることなく、この高粘度域で攪拌軸を正回転させると起こり易い被処理液の攪拌槽内壁へのせり上がり及び攪拌軸への巻き上がりを防止して攪拌槽内をむらなく攪拌することができる。

【0011】

また、請求項3に係る攪拌装置では、円筒状攪拌槽内に貯留された被処理液の粘度が100Pa・s未満の時は攪拌軸を正回転させるので、逆回転させるよりも効率の良い攪拌を行うことができる。また、被処理液の粘度が100Pa・s以上の時は、ヘリカルリボン翼が被処理液を掻き下げる方向に攪拌軸を逆回転させるので、攪拌効率を低下させることなく、この高粘度域で攪拌軸を正回転させると起こり易い被処理液の攪拌槽内壁へのせり上がり及び攪拌軸への巻き上がりを防止して攪拌槽内をむらなく攪拌させることができる。

【図面の簡単な説明】

【0012】

【図1】本実施形態の攪拌槽を模式的に表す正面断面図である。

【図2】本実施形態の攪拌槽を模式的に表す平面図で、図1のA−A’矢視図である。

【図3】各粘度条件における攪拌軸の回転方向の違いによる攪拌効率の違いを検証するためのシミュレーションに際し、攪拌槽内で濃度変化をトレースした個所を示す説明図である。

【図4】粘度1Pa・sの被処理液を正回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図5】粘度1Pa・sの被処理液を逆回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図6】粘度10Pa・sの被処理液を正回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図7】粘度10Pa・sの被処理液を逆回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図8】粘度100Pa・sの被処理液を正回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図9】粘度100Pa・sの被処理液を逆回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図10】粘度1000Pa・sの被処理液を正回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図11】粘度1000Pa・sの被処理液を逆回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図12】各粘度条件における正逆回転による攪拌効率の違いについて、シミュレーション結果をまとめたグラフである。

【図13】攪拌軸の回転方向の違いにより被処理液が付着する攪拌槽内壁の壁面高さが異なる実験結果を模式的に示す説明図である。

【発明を実施するための形態】

【0013】

以下、本発明の一実施形態について、図面に従って説明する。

図1及び図2において、本実施形態の攪拌装置1には、各種の被処理液2が投入、貯留される円筒形の攪拌槽3が備えられている。本実施形態における被処理液2は、攪拌等により力を加え続けると粘度が上昇するタイプの非ニュートン性流体であり、例えば、ポリマー溶液に各種添加剤を添加して生成される粘着剤溶液である。

【0014】

攪拌槽3は、円筒胴と、該円筒胴の下端部に取り付けた断面形状が半楕円形の底板とからなる。攪拌槽3の中心部には、攪拌軸5が攪拌槽3の円筒胴と同芯状に垂設されている。

攪拌軸5には図示しないモータが連結されており、攪拌軸5はこのモータを介して正逆可能(正回転は図2のR方向である)に回転される。また、攪拌軸5は攪拌槽3に貯留された被処理液2の液面を上方向へ貫通するため、攪拌軸5の回転により巻き上がり現象が起こりうる。

また、攪拌軸5の下端部に腕木6が設けられている。そして、攪拌軸5と腕木6には、2条のヘリカルリボン翼7が取り付けられている。ヘリカルリボン翼7は攪拌軸5の軸方向に沿うように設けられ、その外縁部は攪拌槽3の内壁近傍となるよう配されている。攪拌軸5を正回転させると、ヘリカルリボン翼7はその翼上面付近の被処理液2を掻き上げる方向に回転する。一方、攪拌軸5を逆回転させると、ヘリカルリボン翼7は、その翼下面付近の被処理液2を掻き下げる方向に回転する。

【0015】

〔攪拌効率の検証〕

続いて、前記のように構成された攪拌装置1を使用して攪拌槽3内に投入された被処理液2の攪拌を行う場合に被処理液2の粘度及びヘリカルリボン翼7の回転方向が異なると攪拌性能がどれほど異なるのか検証するためのシミュレーション解析を行った。このシミュレーション解析は、図1及び図2に示す本実施形態の攪拌装置1と同様の構成を有する解析モデルに基づく。

なお、シミュレーションは、次の条件下で行った。

解析ソフトプログラム :Fluent(ANSYS社製)

ヘリカルリボン翼の回転数 :20min−1

被処理液の比重 :水と同等

【0016】

図3に示すように、このシミュレーションでは、まず攪拌槽内において底C、攪拌軸付近D及びGなど任意の7点を選んだ。その上で各粘度の被処理液を投入、貯留後、攪拌軸を上記速度で回転させている状態の攪拌槽内に、被処理液と同粘度のトレーサー液を滴下し、前記7点における濃度変化を追跡した。そしてトレーサー液を滴下後、攪拌を進めるに連れ7点の相対濃度が1になるまでの時間を、攪拌槽内の濃度が均一になる時間として求め、攪拌性をみる指標としている。被処理液の粘度は、1Pa・s、10Pa・s、100Pa・s、1000Pa・sの各条件についてシミュレーションした。

【0017】

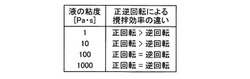

前記のシミュレーションを行ったところ、図4乃至図11に示す結果が得られた。図4及び図5から明らかなように、被処理液の粘度が1Pa・sの場合、攪拌槽内が均一となるのは、攪拌軸を正回転させる場合が100s程度であるのに対し、逆回転させる場合は300s程度かかり、逆回転させるより正回転させる方が攪拌効率がよい。

【0018】

また、図6及び図7から明らかなように、被処理液の粘度が10Pa・sの場合、攪拌槽内が均一となるのは、攪拌軸を正回転させる場合が100s程度であるのに対し、逆回転させる場合は150s程度かかり、逆回転させるより正回転させる方が攪拌効率がよい。

【0019】

また、図8及び図9から明らかなように、被処理液の粘度が100Pa・sの場合、攪拌槽内が均一となるのは、攪拌軸を正回転させる場合も逆回転させる場合も300s程度で、正回転させる場合と逆回転させる場合の攪拌効率に差はない。

【0020】

また、図10及び図11から明らかなように、被処理液の粘度が1000Pa・sの場合、攪拌槽内が均一となるのは、正回転させる場合も逆回転させる場合も50s程度で、正回転と逆回転の攪拌効率に差はない。

【0021】

図12に示すようにシミュレーション結果をまとめると、被処理液の粘度が1Pa・s及び10Pa・sの場合では攪拌軸を正回転させる方が逆回転させるよりも攪拌効率が良かった。一方、被処理液の粘度が100Pa・s及び1000Pa・sの場合では両者に差がでなかった。これは、以下の理由によると考えられる。

攪拌軸を正回転させると、ヘリカルリボン翼が被処理液を掻き上げる方向に回転することにより、攪拌槽の内壁付近で被処理液の上昇流が起き、それが液面付近で攪拌槽の中心方向へ押しやられて攪拌軸付近で吸い込まれ、下降流となるという循環流が生まれる。一方、攪拌軸を逆回転させると、ヘリカルリボン翼が被処理液を掻き下げる方向に回転することにより、攪拌槽内壁付近で被処理液の下降流が起き、それが攪拌槽の底付近で中心部に押しやられ、攪拌軸付近で上昇するという循環流が生まれる。

【0022】

ここで、重力に逆らう方向の流れであるため攪拌槽内の攪拌効率に強い関係があるとされる上昇流の強さを比較する。攪拌軸を正回転させた場合の攪拌槽内壁付近の上昇流は、ヘリカルリボン翼が直接掻き上げることによるものであるのに対し、攪拌軸を逆回転させた場合の攪拌軸付近の上昇流はヘリカルリボン翼の掻き下げによる下降流が、逃げ場を求めて上昇する2次的なものである。このため、攪拌軸を正回転させた場合の上昇流の方が逆回転させた場合の上昇流よりも強いと考えられる。

ここで、攪拌槽内でヘリカルリボン翼を回転させることによる上記循環流は、被処理液が比較的低粘度(例えば10Pa・s以下)の場合に顕著に現れるが、被処理液が高粘度になるほど弱まり、攪拌槽内の流動性への影響も小さくなっていく傾向がみられる。

このことから、循環流の勢いの大きな低粘度液ほど、攪拌軸の正逆回転の違いによる上昇流の強さの違いが大きいことにより、攪拌軸を正回転させた場合と逆回転させた場合の攪拌効率に大きな違いが生まれると考えられる。一方、被処理液が高粘度になるほど、循環流は緩やかになって正逆回転の違いによる上昇流の強さの違いも小さくなるため、この攪拌効率の差は狭まっていき、100Pa・sを基準になくなるものと考えられる。

【0023】

〔比較実験1〕

次に、攪拌軸5を正逆回転させることにより、被処理液2の攪拌槽3内壁へのせり上がり及び攪拌軸5への巻き上がりの起こり方にどのような違いがあるかを検証するため、上記の攪拌装置1の実験機を用い、比較実験を行った。

この比較実験は、次の条件下で行った。

実験機の容量 :2L

ヘリカルリボン翼7の回転数:20min−1

被処理液2の比重 :水と同等

【0024】

この比較実験では、被処理液2を同量貯留させた攪拌槽3を二つ用意し、一方では攪拌軸5を正回転、もう片方では逆回転させて攪拌させた。そして、被処理液2の粘度が100Pa・sの時に、被処理液2が攪拌槽3内壁面に付着する高さ及び攪拌軸5に付着する高さについて、正逆回転の比較を行った。

図13に示すように、攪拌軸5を正回転させた攪拌槽3(図13の右側)における被処理液2の液面は、攪拌槽3中心部では低く、攪拌槽3内壁付近では高くなった。一方、攪拌軸5を逆回転させた攪拌槽3(図13の左側)における被処理液2の液面高さは攪拌槽3内で均一だった。この違いにより、被処理液2が付着した攪拌槽3内壁の壁面高さは攪拌軸5を正回転させた方が逆回転させるよりも格段に高くなった。

また、被処理液2が付着した攪拌軸5の高さは、図13では現れていないが、攪拌軸5を正回転させる方が、逆回転させるよりも高かった。

【0025】

〔比較実験2〕

比較実験2は、被処理液の粘度が1000Pa・sの時に上記比較を行ったこと以外は比較実験1と同様に行った。

攪拌軸3を正回転させた場合も逆回転させた場合も、被処理液2が付着した攪拌槽3の壁面高さは被処理液2の粘度が100Pa・sの時に行った比較実験1と同程度であった。一方、攪拌軸を正回転させた場合における被処理液2が付着した攪拌軸5の高さは、液粘度が100Pa・sの時よりも高くなった。一方、逆回転させた場合の攪拌軸5の付着高さは100Pa・sの時と同程度だった。

【0026】

以上より、被処理液2の粘度が100Pa・sの時も1000Pa・sの時も、攪拌軸5を逆回転させることにより、正回転させる場合に比べて被処理液2の攪拌槽3内壁へのせり上がり及び攪拌軸5への巻き上がりを緩和させることができることを確認した。

【0027】

なお、上記せり上がり現象の緩和は、攪拌軸5を正回転させる場合と逆回転させる場合の攪拌槽3内壁付近の被処理液2の液面高さの違いによるものだが、これは上述した攪拌槽3内の循環流の方向の違いに起因するとみられる。

また、攪拌軸5を正回転させる方が逆回転させるよりも攪拌軸5付近の液面が低くなるにも関わらず攪拌軸5を逆回転させることで巻き上がり現象を緩和できたのは、上述したように被処理液2の粘度が100Pa・s、1000Pa・sの場合の上記循環流の影響が比較的小さなためと考えられる。すなわち、この高粘度域では、攪拌軸5を正回転させて起こる循環流である攪拌軸5付近の下降流よりも、ヘリカルリボン翼7が被処理液2を掻き上げることにより起こる液面付近の上昇流の方が、巻き上がり現象の有無に、より大きな影響を及ぼしていると考えられる。

【0028】

以上説明したように、本実施形態に係る攪拌方法では、円筒状攪拌槽3内の被処理液2を攪拌する方法において、攪拌槽3内に配設された攪拌軸5を正回転させるとヘリカルリボン翼7が被処理液2を掻き上げる方向に回転し、被処理液2の粘度が100Pa・s以上の時には、ヘリカルリボン翼7が被処理液2を掻き下げる方向に攪拌軸5を逆回転させる。そして、この高粘度域では攪拌軸5を正回転させても逆回転させても攪拌効率は変わらない。よって、攪拌効率を低下させることなく、この高粘度域においてヘリカルリボン翼7が攪拌軸5を正回転させた場合に現れる被処理液2の攪拌槽3内壁へのせり上がり及び攪拌軸5への巻き上がりを防止しつつ、攪拌槽3内をむらなく攪拌できる。

【0029】

また、被処理液2の粘度は攪拌の進行に従って高くなるが、被処理液2の粘度が100Pa・s未満の場合は、攪拌軸5を正回転させることによって、逆回転させるより効率のよい攪拌を行うことができる。また、粘度が100Pa・sとなった時点を基準として攪拌軸5の回転を逆回転に切り換えるので、攪拌効率を低下させることなく、この高粘度域で現れる被処理液2の攪拌軸5への巻き上がり及び攪拌槽3内壁へのせり上がりを防止しつつ、攪拌槽3内をむらなく攪拌できる。

【0030】

また、本実施形態に係る攪拌装置では、円筒状攪拌槽3内に貯留された被処理液2の粘度が100Pa・s未満の時は攪拌軸5を正回転させて逆回転よりも効率の良い攪拌を行うことができるとともに、100Pa・s以上の時は、攪拌軸5を逆回転させて、攪拌効率を低下させることなく、この高粘度域で現れる被処理液2の攪拌軸5への巻き上がりや攪拌槽3内壁へのせり上がりを防止しつつ攪拌槽3内をむらなく攪拌できる。

【0031】

なお、本発明は前記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改良、変形が可能であることは勿論である。

例えば、被処理液2は、ニュートン性流体でもよいし、攪拌が進むに連れて粘度が下降するタイプの非ニュートン性流体でもよい。また、攪拌軸が攪拌槽の中心部からずれた位置にあっても巻き上がり現象は起こりうるため、中心部に設ける必要はない。へリカルリボン翼の外縁部は攪拌槽内壁近傍でなくても掻き上げ方向への回転によりせり上がりが起こりうるので、外縁部が内壁近傍になくてもよい。攪拌槽には、ヘリカルリボン翼と共にアンカー翼やパドル翼等の別形態の翼が併設されていても構わない。

【符号の説明】

【0032】

1 攪拌装置

2 被処理液

3 攪拌槽

5 攪拌軸

6 腕木

7 ヘリカルリボン翼

【技術分野】

【0001】

本発明は、攪拌槽内で高粘度液を攪拌する時における液の攪拌槽内壁へのせり上がりや攪拌軸への巻き上がりを防止し、攪拌槽内をむらなく攪拌する方法及びその攪拌装置に関する。

【背景技術】

【0002】

従来より、円筒状反応槽を備え、各種被処理液の混合、分散、及び反応操作を行う各種の攪拌装置が提案されている。特に接着剤、粘着剤の製造においては、高粘度の被処理液の撹拌が必須となる観点から種々工夫を凝らしたものが提案されている。

例えば、数Pa・s〜数千Pa・sレベルの高い粘度範囲においては、攪拌槽内に配設された攪拌軸と、該攪拌軸に取り付けられたヘリカルリボン翼とを備えた攪拌槽が使用されることが多い。しかし、一般的に、高粘度液・非ニュートン性流体における攪拌では被処理液の攪拌槽内壁へのせり上がり現象や、いわゆるワイゼンベルグ現象と呼ばれる攪拌軸への巻き上がり現象が起きやすく、これはヘリカルリボン翼による攪拌においても言える。

上記の現象が攪拌槽で起こると、被処理液が攪拌槽の内壁にせり上がるとともに攪拌軸に巻き上がるため、良好な攪拌・混合ができず未反応部分が生じ、結果として分子量や特性等において不均一なものができてしまう。また、十分な攪拌がなされていないことから、攪拌槽内壁や攪拌軸及び攪拌翼の周囲に被処理液が付着、固化して攪拌性能をさらに低下させる。

上記の対策として、特許文献1〜3のように、邪魔板を利用するものがある。いずれも、攪拌槽内壁付近の被処理液の上下循環混合を促進させることにより、上記のせり上がり現象を防止するためのものと言える。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−282667号公報

【特許文献2】特開2005−46752号公報

【特許文献3】特開平8−266881号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記した邪魔板を利用して攪拌槽内壁へのせり上がりを防止しようとすると、高粘度液・非ニュートン性液体は邪魔板等を基点として新たにせり上がりを起こしてしまい、結果として、攪拌槽内壁へのせり上がりを防止する事は出来ない。また、攪拌軸への巻き上がりを考慮した技術ではなく、巻き上がりも防止できない。

更にこれらの邪魔板は、反応時に生成したゲル状物質が邪魔板に付着して均一な反応を阻害するほか、邪魔板を起因とする滞留部が生じて問題となることもある。

【0005】

本発明は、上記の問題を解決するためになされたものであり、攪拌槽内で高粘度液を攪拌する時における液の攪拌槽の内壁へのせり上がり及び攪拌軸への巻き上がりを防止し、攪拌槽内をむらなく攪拌する方法及び攪拌装置に関する。

【課題を解決するための手段】

【0006】

上記目的を達成するため、請求項1の攪拌方法は、被処理液が投入、貯留される円筒状攪拌槽と、攪拌槽内に配設された攪拌軸と、攪拌軸に取り付けられたヘリカルリボン翼と、を備えた攪拌装置を使用して攪拌軸の回転によりヘリカルリボン翼を回転させて攪拌槽内の被処理液を攪拌する方法において、前記攪拌軸を正回転させると、前記ヘリカルリボン翼が前記被処理液を掻き上げる方向に回転し、前記被処理液の粘度が100Pa・s以上の時には、前記ヘリカルリボン翼が前記被処理液を掻き下げる方向に、前記攪拌軸を逆回転させることを特徴とする。

【0007】

また、請求項2の攪拌方法は、前記被処理液の粘度は攪拌の進行に従って高くなり、前記被処理液の粘度が100Pa・s未満である間は前記攪拌軸を正回転させ、前記被処理液の粘度が100Pa・sとなった時点を基準として前記攪拌軸の回転を逆回転に切り替えることを特徴とする。

【0008】

また、請求項3の攪拌装置は、被処理液が投入、貯留される円筒状攪拌槽と、前記攪拌槽内に配設された攪拌軸と、前記攪拌軸に取り付けられたヘリカルリボン翼と、を備えた攪拌装置において、前記被処理液の粘度が100Pa・s未満の時は、前記ヘリカルリボン翼が前記被処理液を掻き上げる方向に前記攪拌軸を正回転させるとともに、被処理液の粘度が100Pa・s以上の時は、ヘリカルリボン翼が被処理液を掻き下げる方向に前記攪拌軸を逆回転させることを特徴とする。

【発明の効果】

【0009】

請求項1の攪拌方法では、被処理液の粘度が100Pa・s以上の時には、ヘリカルリボン翼が前記被処理液を掻き下げる方向に攪拌軸を逆回転させる。ここで、後述するようにこの高粘度域では攪拌軸を正回転させても逆回転させても攪拌効率に差はない。よって、攪拌効率を低下させることなく、この高粘度域で攪拌軸を正回転させると起こり易い被処理液の攪拌槽内壁へのせり上がり及び攪拌軸への巻き上がりを防止して攪拌槽内をむらなく攪拌することができる。

【0010】

また、請求項2に係る攪拌方法では、被処理液の粘度は攪拌の進行に従って高くなるが、被処理液の粘度が100Pa・s未満の場合は攪拌軸を正回転させるので、後述するように逆回転させるより効率のよい攪拌を行うことができる。また、被処理液の粘度が100Pa・sとなった時点を基準として攪拌軸の回転を逆回転に切り替えるので、攪拌効率を低下させることなく、この高粘度域で攪拌軸を正回転させると起こり易い被処理液の攪拌槽内壁へのせり上がり及び攪拌軸への巻き上がりを防止して攪拌槽内をむらなく攪拌することができる。

【0011】

また、請求項3に係る攪拌装置では、円筒状攪拌槽内に貯留された被処理液の粘度が100Pa・s未満の時は攪拌軸を正回転させるので、逆回転させるよりも効率の良い攪拌を行うことができる。また、被処理液の粘度が100Pa・s以上の時は、ヘリカルリボン翼が被処理液を掻き下げる方向に攪拌軸を逆回転させるので、攪拌効率を低下させることなく、この高粘度域で攪拌軸を正回転させると起こり易い被処理液の攪拌槽内壁へのせり上がり及び攪拌軸への巻き上がりを防止して攪拌槽内をむらなく攪拌させることができる。

【図面の簡単な説明】

【0012】

【図1】本実施形態の攪拌槽を模式的に表す正面断面図である。

【図2】本実施形態の攪拌槽を模式的に表す平面図で、図1のA−A’矢視図である。

【図3】各粘度条件における攪拌軸の回転方向の違いによる攪拌効率の違いを検証するためのシミュレーションに際し、攪拌槽内で濃度変化をトレースした個所を示す説明図である。

【図4】粘度1Pa・sの被処理液を正回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図5】粘度1Pa・sの被処理液を逆回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図6】粘度10Pa・sの被処理液を正回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図7】粘度10Pa・sの被処理液を逆回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図8】粘度100Pa・sの被処理液を正回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図9】粘度100Pa・sの被処理液を逆回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図10】粘度1000Pa・sの被処理液を正回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図11】粘度1000Pa・sの被処理液を逆回転で攪拌した場合の攪拌効率に係るシミュレーション結果を示すグラフである。

【図12】各粘度条件における正逆回転による攪拌効率の違いについて、シミュレーション結果をまとめたグラフである。

【図13】攪拌軸の回転方向の違いにより被処理液が付着する攪拌槽内壁の壁面高さが異なる実験結果を模式的に示す説明図である。

【発明を実施するための形態】

【0013】

以下、本発明の一実施形態について、図面に従って説明する。

図1及び図2において、本実施形態の攪拌装置1には、各種の被処理液2が投入、貯留される円筒形の攪拌槽3が備えられている。本実施形態における被処理液2は、攪拌等により力を加え続けると粘度が上昇するタイプの非ニュートン性流体であり、例えば、ポリマー溶液に各種添加剤を添加して生成される粘着剤溶液である。

【0014】

攪拌槽3は、円筒胴と、該円筒胴の下端部に取り付けた断面形状が半楕円形の底板とからなる。攪拌槽3の中心部には、攪拌軸5が攪拌槽3の円筒胴と同芯状に垂設されている。

攪拌軸5には図示しないモータが連結されており、攪拌軸5はこのモータを介して正逆可能(正回転は図2のR方向である)に回転される。また、攪拌軸5は攪拌槽3に貯留された被処理液2の液面を上方向へ貫通するため、攪拌軸5の回転により巻き上がり現象が起こりうる。

また、攪拌軸5の下端部に腕木6が設けられている。そして、攪拌軸5と腕木6には、2条のヘリカルリボン翼7が取り付けられている。ヘリカルリボン翼7は攪拌軸5の軸方向に沿うように設けられ、その外縁部は攪拌槽3の内壁近傍となるよう配されている。攪拌軸5を正回転させると、ヘリカルリボン翼7はその翼上面付近の被処理液2を掻き上げる方向に回転する。一方、攪拌軸5を逆回転させると、ヘリカルリボン翼7は、その翼下面付近の被処理液2を掻き下げる方向に回転する。

【0015】

〔攪拌効率の検証〕

続いて、前記のように構成された攪拌装置1を使用して攪拌槽3内に投入された被処理液2の攪拌を行う場合に被処理液2の粘度及びヘリカルリボン翼7の回転方向が異なると攪拌性能がどれほど異なるのか検証するためのシミュレーション解析を行った。このシミュレーション解析は、図1及び図2に示す本実施形態の攪拌装置1と同様の構成を有する解析モデルに基づく。

なお、シミュレーションは、次の条件下で行った。

解析ソフトプログラム :Fluent(ANSYS社製)

ヘリカルリボン翼の回転数 :20min−1

被処理液の比重 :水と同等

【0016】

図3に示すように、このシミュレーションでは、まず攪拌槽内において底C、攪拌軸付近D及びGなど任意の7点を選んだ。その上で各粘度の被処理液を投入、貯留後、攪拌軸を上記速度で回転させている状態の攪拌槽内に、被処理液と同粘度のトレーサー液を滴下し、前記7点における濃度変化を追跡した。そしてトレーサー液を滴下後、攪拌を進めるに連れ7点の相対濃度が1になるまでの時間を、攪拌槽内の濃度が均一になる時間として求め、攪拌性をみる指標としている。被処理液の粘度は、1Pa・s、10Pa・s、100Pa・s、1000Pa・sの各条件についてシミュレーションした。

【0017】

前記のシミュレーションを行ったところ、図4乃至図11に示す結果が得られた。図4及び図5から明らかなように、被処理液の粘度が1Pa・sの場合、攪拌槽内が均一となるのは、攪拌軸を正回転させる場合が100s程度であるのに対し、逆回転させる場合は300s程度かかり、逆回転させるより正回転させる方が攪拌効率がよい。

【0018】

また、図6及び図7から明らかなように、被処理液の粘度が10Pa・sの場合、攪拌槽内が均一となるのは、攪拌軸を正回転させる場合が100s程度であるのに対し、逆回転させる場合は150s程度かかり、逆回転させるより正回転させる方が攪拌効率がよい。

【0019】

また、図8及び図9から明らかなように、被処理液の粘度が100Pa・sの場合、攪拌槽内が均一となるのは、攪拌軸を正回転させる場合も逆回転させる場合も300s程度で、正回転させる場合と逆回転させる場合の攪拌効率に差はない。

【0020】

また、図10及び図11から明らかなように、被処理液の粘度が1000Pa・sの場合、攪拌槽内が均一となるのは、正回転させる場合も逆回転させる場合も50s程度で、正回転と逆回転の攪拌効率に差はない。

【0021】

図12に示すようにシミュレーション結果をまとめると、被処理液の粘度が1Pa・s及び10Pa・sの場合では攪拌軸を正回転させる方が逆回転させるよりも攪拌効率が良かった。一方、被処理液の粘度が100Pa・s及び1000Pa・sの場合では両者に差がでなかった。これは、以下の理由によると考えられる。

攪拌軸を正回転させると、ヘリカルリボン翼が被処理液を掻き上げる方向に回転することにより、攪拌槽の内壁付近で被処理液の上昇流が起き、それが液面付近で攪拌槽の中心方向へ押しやられて攪拌軸付近で吸い込まれ、下降流となるという循環流が生まれる。一方、攪拌軸を逆回転させると、ヘリカルリボン翼が被処理液を掻き下げる方向に回転することにより、攪拌槽内壁付近で被処理液の下降流が起き、それが攪拌槽の底付近で中心部に押しやられ、攪拌軸付近で上昇するという循環流が生まれる。

【0022】

ここで、重力に逆らう方向の流れであるため攪拌槽内の攪拌効率に強い関係があるとされる上昇流の強さを比較する。攪拌軸を正回転させた場合の攪拌槽内壁付近の上昇流は、ヘリカルリボン翼が直接掻き上げることによるものであるのに対し、攪拌軸を逆回転させた場合の攪拌軸付近の上昇流はヘリカルリボン翼の掻き下げによる下降流が、逃げ場を求めて上昇する2次的なものである。このため、攪拌軸を正回転させた場合の上昇流の方が逆回転させた場合の上昇流よりも強いと考えられる。

ここで、攪拌槽内でヘリカルリボン翼を回転させることによる上記循環流は、被処理液が比較的低粘度(例えば10Pa・s以下)の場合に顕著に現れるが、被処理液が高粘度になるほど弱まり、攪拌槽内の流動性への影響も小さくなっていく傾向がみられる。

このことから、循環流の勢いの大きな低粘度液ほど、攪拌軸の正逆回転の違いによる上昇流の強さの違いが大きいことにより、攪拌軸を正回転させた場合と逆回転させた場合の攪拌効率に大きな違いが生まれると考えられる。一方、被処理液が高粘度になるほど、循環流は緩やかになって正逆回転の違いによる上昇流の強さの違いも小さくなるため、この攪拌効率の差は狭まっていき、100Pa・sを基準になくなるものと考えられる。

【0023】

〔比較実験1〕

次に、攪拌軸5を正逆回転させることにより、被処理液2の攪拌槽3内壁へのせり上がり及び攪拌軸5への巻き上がりの起こり方にどのような違いがあるかを検証するため、上記の攪拌装置1の実験機を用い、比較実験を行った。

この比較実験は、次の条件下で行った。

実験機の容量 :2L

ヘリカルリボン翼7の回転数:20min−1

被処理液2の比重 :水と同等

【0024】

この比較実験では、被処理液2を同量貯留させた攪拌槽3を二つ用意し、一方では攪拌軸5を正回転、もう片方では逆回転させて攪拌させた。そして、被処理液2の粘度が100Pa・sの時に、被処理液2が攪拌槽3内壁面に付着する高さ及び攪拌軸5に付着する高さについて、正逆回転の比較を行った。

図13に示すように、攪拌軸5を正回転させた攪拌槽3(図13の右側)における被処理液2の液面は、攪拌槽3中心部では低く、攪拌槽3内壁付近では高くなった。一方、攪拌軸5を逆回転させた攪拌槽3(図13の左側)における被処理液2の液面高さは攪拌槽3内で均一だった。この違いにより、被処理液2が付着した攪拌槽3内壁の壁面高さは攪拌軸5を正回転させた方が逆回転させるよりも格段に高くなった。

また、被処理液2が付着した攪拌軸5の高さは、図13では現れていないが、攪拌軸5を正回転させる方が、逆回転させるよりも高かった。

【0025】

〔比較実験2〕

比較実験2は、被処理液の粘度が1000Pa・sの時に上記比較を行ったこと以外は比較実験1と同様に行った。

攪拌軸3を正回転させた場合も逆回転させた場合も、被処理液2が付着した攪拌槽3の壁面高さは被処理液2の粘度が100Pa・sの時に行った比較実験1と同程度であった。一方、攪拌軸を正回転させた場合における被処理液2が付着した攪拌軸5の高さは、液粘度が100Pa・sの時よりも高くなった。一方、逆回転させた場合の攪拌軸5の付着高さは100Pa・sの時と同程度だった。

【0026】

以上より、被処理液2の粘度が100Pa・sの時も1000Pa・sの時も、攪拌軸5を逆回転させることにより、正回転させる場合に比べて被処理液2の攪拌槽3内壁へのせり上がり及び攪拌軸5への巻き上がりを緩和させることができることを確認した。

【0027】

なお、上記せり上がり現象の緩和は、攪拌軸5を正回転させる場合と逆回転させる場合の攪拌槽3内壁付近の被処理液2の液面高さの違いによるものだが、これは上述した攪拌槽3内の循環流の方向の違いに起因するとみられる。

また、攪拌軸5を正回転させる方が逆回転させるよりも攪拌軸5付近の液面が低くなるにも関わらず攪拌軸5を逆回転させることで巻き上がり現象を緩和できたのは、上述したように被処理液2の粘度が100Pa・s、1000Pa・sの場合の上記循環流の影響が比較的小さなためと考えられる。すなわち、この高粘度域では、攪拌軸5を正回転させて起こる循環流である攪拌軸5付近の下降流よりも、ヘリカルリボン翼7が被処理液2を掻き上げることにより起こる液面付近の上昇流の方が、巻き上がり現象の有無に、より大きな影響を及ぼしていると考えられる。

【0028】

以上説明したように、本実施形態に係る攪拌方法では、円筒状攪拌槽3内の被処理液2を攪拌する方法において、攪拌槽3内に配設された攪拌軸5を正回転させるとヘリカルリボン翼7が被処理液2を掻き上げる方向に回転し、被処理液2の粘度が100Pa・s以上の時には、ヘリカルリボン翼7が被処理液2を掻き下げる方向に攪拌軸5を逆回転させる。そして、この高粘度域では攪拌軸5を正回転させても逆回転させても攪拌効率は変わらない。よって、攪拌効率を低下させることなく、この高粘度域においてヘリカルリボン翼7が攪拌軸5を正回転させた場合に現れる被処理液2の攪拌槽3内壁へのせり上がり及び攪拌軸5への巻き上がりを防止しつつ、攪拌槽3内をむらなく攪拌できる。

【0029】

また、被処理液2の粘度は攪拌の進行に従って高くなるが、被処理液2の粘度が100Pa・s未満の場合は、攪拌軸5を正回転させることによって、逆回転させるより効率のよい攪拌を行うことができる。また、粘度が100Pa・sとなった時点を基準として攪拌軸5の回転を逆回転に切り換えるので、攪拌効率を低下させることなく、この高粘度域で現れる被処理液2の攪拌軸5への巻き上がり及び攪拌槽3内壁へのせり上がりを防止しつつ、攪拌槽3内をむらなく攪拌できる。

【0030】

また、本実施形態に係る攪拌装置では、円筒状攪拌槽3内に貯留された被処理液2の粘度が100Pa・s未満の時は攪拌軸5を正回転させて逆回転よりも効率の良い攪拌を行うことができるとともに、100Pa・s以上の時は、攪拌軸5を逆回転させて、攪拌効率を低下させることなく、この高粘度域で現れる被処理液2の攪拌軸5への巻き上がりや攪拌槽3内壁へのせり上がりを防止しつつ攪拌槽3内をむらなく攪拌できる。

【0031】

なお、本発明は前記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改良、変形が可能であることは勿論である。

例えば、被処理液2は、ニュートン性流体でもよいし、攪拌が進むに連れて粘度が下降するタイプの非ニュートン性流体でもよい。また、攪拌軸が攪拌槽の中心部からずれた位置にあっても巻き上がり現象は起こりうるため、中心部に設ける必要はない。へリカルリボン翼の外縁部は攪拌槽内壁近傍でなくても掻き上げ方向への回転によりせり上がりが起こりうるので、外縁部が内壁近傍になくてもよい。攪拌槽には、ヘリカルリボン翼と共にアンカー翼やパドル翼等の別形態の翼が併設されていても構わない。

【符号の説明】

【0032】

1 攪拌装置

2 被処理液

3 攪拌槽

5 攪拌軸

6 腕木

7 ヘリカルリボン翼

【特許請求の範囲】

【請求項1】

被処理液が投入、貯留される円筒状攪拌槽と、攪拌槽内に配設された攪拌軸と、攪拌軸に取り付けられたヘリカルリボン翼と、を備えた攪拌装置を使用して攪拌軸の回転によりヘリカルリボン翼を回転させて攪拌槽内の被処理液を攪拌する方法において、

前記攪拌軸を正回転させると、前記ヘリカルリボン翼が前記被処理液を掻き上げる方向に回転し、

前記被処理液の粘度が100Pa・s以上の時には、前記ヘリカルリボン翼が前記被処理液を掻き下げる方向に、前記攪拌軸を逆回転させることを特徴とする攪拌方法。

【請求項2】

前記被処理液の粘度は攪拌の進行に従って高くなり、

前記被処理液の粘度が100Pa・s未満である間は前記攪拌軸を正回転させ、

前記被処理液の粘度が100Pa・sとなった時点を基準として前記攪拌軸の回転を逆回転に切り替えることを特徴とする請求項1に記載の攪拌方法。

【請求項3】

被処理液が投入、貯留される円筒状攪拌槽と、

前記攪拌槽内に配設された攪拌軸と、

前記攪拌軸に取り付けられたヘリカルリボン翼と、を備えた攪拌装置において、

前記被処理液の粘度が100Pa・s未満の時は、前記ヘリカルリボン翼が前記被処理液を掻き上げる方向に前記攪拌軸を正回転させるとともに、被処理液の粘度が100Pa・s以上の時は、ヘリカルリボン翼が被処理液を掻き下げる方向に前記攪拌軸を逆回転させることを特徴とする攪拌装置。

【請求項1】

被処理液が投入、貯留される円筒状攪拌槽と、攪拌槽内に配設された攪拌軸と、攪拌軸に取り付けられたヘリカルリボン翼と、を備えた攪拌装置を使用して攪拌軸の回転によりヘリカルリボン翼を回転させて攪拌槽内の被処理液を攪拌する方法において、

前記攪拌軸を正回転させると、前記ヘリカルリボン翼が前記被処理液を掻き上げる方向に回転し、

前記被処理液の粘度が100Pa・s以上の時には、前記ヘリカルリボン翼が前記被処理液を掻き下げる方向に、前記攪拌軸を逆回転させることを特徴とする攪拌方法。

【請求項2】

前記被処理液の粘度は攪拌の進行に従って高くなり、

前記被処理液の粘度が100Pa・s未満である間は前記攪拌軸を正回転させ、

前記被処理液の粘度が100Pa・sとなった時点を基準として前記攪拌軸の回転を逆回転に切り替えることを特徴とする請求項1に記載の攪拌方法。

【請求項3】

被処理液が投入、貯留される円筒状攪拌槽と、

前記攪拌槽内に配設された攪拌軸と、

前記攪拌軸に取り付けられたヘリカルリボン翼と、を備えた攪拌装置において、

前記被処理液の粘度が100Pa・s未満の時は、前記ヘリカルリボン翼が前記被処理液を掻き上げる方向に前記攪拌軸を正回転させるとともに、被処理液の粘度が100Pa・s以上の時は、ヘリカルリボン翼が被処理液を掻き下げる方向に前記攪拌軸を逆回転させることを特徴とする攪拌装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2010−264356(P2010−264356A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−116317(P2009−116317)

【出願日】平成21年5月13日(2009.5.13)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月13日(2009.5.13)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]