高精度引張荷重または圧縮荷重計測装置

【課題】自動車構造を代表とする衝撃吸収部材の特性評価に必須の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置を提供する。

【解決手段】試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置し、前記支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化するとともに、前記荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atが下記(a)式及び(b)式を満足することを特徴とする高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

Ak<As・・・(a)

Ak<At・・・(b)

【解決手段】試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置し、前記支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化するとともに、前記荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atが下記(a)式及び(b)式を満足することを特徴とする高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

Ak<As・・・(a)

Ak<At・・・(b)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高精度引張荷重または圧縮荷重計測装置に関し、具体的には、自動車構造を代表とする衝撃吸収部材の特性評価に必須の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置に関する。

【背景技術】

【0002】

近年、自動車業界では、衝突時の乗員への傷害を低減しうる車体構造の開発が急務の課題となっている。このような車体構造は複数の部材から構成されているが、車体の衝突変形挙動を最適化するためには個々の部材あるいはそのいくつかを組み合せた構造の変形特性を知ることが極めて重要である。

【0003】

これまで部材の変形特性は準静的な方法により行われることが多かった。具体的には大型の圧縮試験機等を用いて部材を低速で変形させることにより、その特性評価が行われてきた。しかしながら、実際の衝突変形は高速で変形が起こるものであり、準静的な荷重負荷での挙動とは差がある。特に、自動車で多く使用される薄板構造において重要な座屈は荷重負荷が動的か準静的かによって挙動が異なることが知られている。これに鑑みて動的な変形特性を把握するためには落重試験が行われることが多い。これは固定した部材に対して、上部から落錘を衝突させて動的な変形を起こさせると言うものである。

【0004】

このような手段を用いることにより、変形については実際の衝突時のものに近付くが、実際には部材の衝撃変形時の吸収エネルギーを評価する必要がある。吸収エネルギーの評価には部材の圧潰距離と、その時の圧潰荷重の計測が必要である。動的な試験の場合にはこの圧潰荷重の計測が非常に難しい。一般に通常の準静的な試験で使われるロードセルで動的な荷重を計測しようとする場合、計測中にロードセル中を反射・伝播する衝撃弾性波の影響を考慮した設計でないため計測荷重にこの伝播に起因した荷重の振動が発生し、真の荷重計測が出来ない。

【0005】

このような動的な荷重の計測方法については、材料の応力−ひずみ関係を計測するための方法としていくつかの提案がなされている。例えば、非特許文献1などにあるように、細長い弾性棒で衝撃弾性波を棒の長手方向に逃がすことにより、試験変形時の荷重のみを計測すること可能にする、いわゆるKolsky法が高速変形の試験法として知られている。しかしながらこの試験法は材料の応力−ひずみ関係を計測するために考案されたものであり、部材の動的試験で必要とされる長い計測時間や大荷重に対応しようとすると試験装置は巨大なものとなり、現実的には試験装置の構成が不可能であり、また実現したとしても精度の維持管理が難しく、精度の高いデータを得るためには深い経験と知識が必要とされる。

【0006】

一方、下記特許文献1に示されているように、ブロック状の基部の上に突設した小突起部に、基部からの応力波の伝播および透過を遮断するための絶縁手段で構成される衝撃試験装置が開示されている。この装置では基部に比べて小さい小突起部で荷重の計測を行うが、この際小突起部中を伝播する応力波の影響がなく、絶縁手段が基部と外部の応力波の伝播および透過を遮断することにより高ひずみ速度で計測が可能となることが示されている。しかしながら、一般に応力波の伝播を防ぐための絶縁手段の選択は難しく、その具体的な方法は開示されていない。また本発明で対象とする部材のような材料試験片より大きな荷重を発生するものに関しては何ら技術開示がなされていない。

また、特許文献2には、試験体の動的変形特性を計測する際に、動的荷重の作用開始点とその支持構造が直線的に配置されるような装置において、作用開始点、試験体、荷重検出部、荷重検出部の支持構造がこの順に配置されており、かつ、荷重検出部が円柱状であり、その直径D(mm)と、長さL(mm)の比が、0.3≦L/D≦3を満たし、かつ、(荷重検出部の断面積)<(荷重検出部の支持構造の断面積)を満たすことを特徴とする動的荷重計測装置が示されている。試験体の支持が必要な場合には、作用開始点、試験体、試験体の支持部、荷重検出部、支持構造がこの順に配置され、さらに、(荷重検出部の断面積)<(試験体の支持部の断面積)の条件を満たす動的荷重計測装置が記載されている。

【0007】

しかし、この特許文献2に記載された荷重計測装置は、荷重検出部が1つしか設けられていないため、偏心荷重を受ける場合にはモーメントの影響により本来弾性変形のみを前提としている荷重検出部に塑性変形が生じてしまい、正確な荷重計測ができないという問題点があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−30980号公報

【特許文献2】特開2006−284514号公報

【非特許文献】

【0009】

【非特許文献1】SAE TECHNICAL PAPER #960019(1996年10月発行、発行所:Society of Automotive Engineer)

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、自動車構造を代表とする衝撃吸収部材の特性評価に必須の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明は、試験実行時の応力波の伝播特性に注目して検討を行い、試験体との接触部、荷重検出部、および支持部を適正に配置することにより、比較的簡便な手段で動的な荷重の計測が可能であることを見出したものであり、その要旨とするところは特許請求の範囲に記載した通りの下記内容である。

(1)試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置し、前記支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化するとともに、前記荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atが下記(a)式及び(b)式を満足することを特徴とする高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

Ak<As・・・(a)

Ak<At・・・(b)

(2)前記2以上の荷重検出部を、計測する引張荷重または圧縮荷重の中心に対して点対称の位置に配置することを特徴とする(1)に記載の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

【発明の効果】

【0012】

本発明によれば、自動車構造を代表とする衝撃吸収部材の特性評価に必須の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置を提供することができ、特に、偏心荷重を受ける試験体についても正確に荷重計測を行なうことができる。

【0013】

また,本発明に基づいて高精度な動的荷重を計測し、自動車全体設計または部材設計時に信頼性の高い動的変形挙動を提供し、設計にかかる試行錯誤を減らし、かかる時間を短縮することができる。

【0014】

さらに、近年導入が進む衝突シミュレーション結果を本荷重計測装置により得た信頼性の高い実験結果により検証することが容易となり、シミュレーション技術の適用拡大に役立てることができる。また、従来の試験方法に比べて、低コストで試験精度を大幅に高めることができるなど、産業上有用な著しい効果を奏する。

【図面の簡単な説明】

【0015】

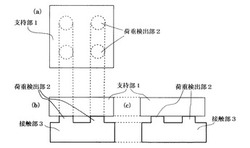

【図1】本発明の荷重計測装置を例示する正面図および側面図である。

【図2】本発明の荷重計測装置の構造を例示する断面図である。

【図3】試験体の高速変形時の荷重の上昇過程を説明する図である。

【図4】本発明の荷重計測装置の実施例を示す図である。

【図5】本発明の荷重計測装置の実施例を示す図である。

【図6】本発明の荷重計測装置の実施例を示す図である。

【図7】本発明の荷重計測装置の実施例を示す図である。

【発明を実施するための形態】

【0016】

本発明を実施するための形態について図1〜図3を用いて詳細に説明する。

【0017】

図3は、試験体の高速変形時の荷重の上昇過程を説明する図である。

試験体に衝撃荷重が加わる場合、試験体に高速変形が生じるが、このときに試験体に負荷される引張荷重または圧縮荷重fは、図3に示すように段階的に上昇してΔt時間経過後に100%の荷重Fに到達する。これは、応力波が荷重検出部を伝わる際に荷重検出部の端面で反射を繰り返す現象によるものと考えられる。

【0018】

動的な試験を行った場合、まず応力波は試験体内部で反射・干渉し、試験体内部の変形を均一化する。さらに荷重検出部に応力波が伝播するが、高速での高精度な荷重計測を行うためには、応力波ノイズの原因となる内部での反射・干渉を早期に飽和させることが必要である。そのため、荷重検出部の軸方向長さを短くする必要がある。これは応力波が荷重検出部全体を伝播するのに必要な時間を低減するためである。

【0019】

即ち、本発明者等は、試験体の高速変形時の荷重を正確に計測するためには、荷重が不安定になる図3のΔtの時間を短くする必要があり、そのためには、図3の階段状に上昇する段差に相当する荷重をFに対して相対的に増加させることが効果的であることを見出し、そのためには、荷重検出部を2以上設けることにより、それぞれの荷重検出部の断面積を支持部や接触部の面積に比べて相対的に小さくすることが有効であることを見出した。

【0020】

そこで、本発明は、高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置であって、試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置し、前記支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化するとともに、前記荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atが下記(a)式及び(b)式を満足することを特徴とする。

【0021】

Ak<As・・・(a)

Ak<At・・・(b)

ここに、試験体とは単一または複数の部材により構成された構造を言う。

図1は、本発明の荷重計測装置を例示する正面図および側面図である。

【0022】

図1に示すように、試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置することにより、それぞれの荷重検出部の断面積を支持部や接触部の面積に比べて相対的に小さくすることができる。

【0023】

また、支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化することにより、荷重検出部と荷重検出部の支持部または試験体との接触部との間で想定外の応力波の反射が起こることを防止して応力波を円滑に伝播させることができる。一体化の方法は問わないが、荷重検出部と荷重検出部の支持部または試験体との接触部とを一体の素材から切り出すことが好ましく、一体構造としない端部はネジ止め等によって強固に接合することが好ましい。

【0024】

図2は、本発明の荷重計測装置の構造を例示する断面図である。

【0025】

図2に示す、荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atを前記(a)式及び(b)式を満足させる理由は、断面積が大の領域から小の領域に進行する場合には、断面積大の領域で応力波の伝播の乱れの影響が非常に大きいが、小から大の領域に進行する場合、小の領域ではその乱れの影響をほとんど受けないということに基づくものである。荷重検出部においては正確な計測のために伝播してゆく応力波の乱れを避ける必要があり、荷重検出部の断面積は小の領域に属する必要がある。一方、荷重検出部内の応力波の飽和を早期に行わせるためには支持部や試験体との接触部との間で断面積変化が大きくすることが望ましい。これは、支持部や試験体との接触部との間で断面積変化を大きくし、荷重検出部内の応力波の飽和を早期に行わせるという条件と、応力波が小から大の領域に進行する場合、小の領域ではその乱れの影響をほとんど受けないということから荷重検出部を小の領域に属させるという二つの条件を勘案したものである。

【0026】

また、前記2以上の荷重検出部を、計測する引張荷重または圧縮荷重の中心に対して点対称の位置に配置することにより、偏心荷重を受けた場合でもモーメントの影響を低減することによって正確な荷重計測を実現できる。

【0027】

なお、荷重検出部は円柱状であり、その断面を同じくする部分の長さL(mm)と、直径D(mm)の比L/Dの範囲を0.3以上3以下とすることが好ましい。荷重検出部の形状は、表面に貼付したひずみゲージにより荷重を計測するために、断面内の荷重分布が均一である必要があるため円柱状である必要がある。また、L/Dが0.3より小さくなると荷重検出部の応力が断面内で不均一となりひずみゲージにより計測した表面ひずみから算出した荷重と実際の荷重の差が大きくなる。また、3より大きくなると前述のように荷重検出部内部での応力波の飽和が起こりにくくなる。

【0028】

以上の記述は試験装置を構成する各部が同等材質、すなわち弾性率および密度が同程度であることを前提に記述してきたが、各部の材料が異なる場合には断面積だけではなく、音響インピーダンスをあわせて考慮する必要がある。音響インピーダンスは材料の密度と応力波(=弾性波)伝播速度の積であらわされる。従って異種の材料を用いる場合には断面積に関する記述を(断面積)×(密度)×(応力波伝播速度)の値に置換することで本発明を利用することができる。

【0029】

荷重検出部の長さLは200mm以下、望ましくは100mm以下とするのが好ましい。これは応力波の伝播に対してLとDとの比だけでなく、応力波の伝播速度に対するLの長さの絶対値が問題となるからである。またDは想定される最大荷重から決定する。具体的には応力検出部の材料の降伏応力に断面積をかけたものが最大荷重以下となるようにする。望ましくはこの計算値が試験最大荷重の50%以上であれば尚良い。

【実施例】

【0030】

高速の衝突物が本発明の荷重検出装置に衝突したことを想定したシミュレーションを実施した。想定した荷重検出装置は図4に示すような荷重検出部が中心に1つのもの(a装置)と4つのもの(b装置)であり、荷重検出部の断面積はそれぞれの荷重検出装置でほぼ同一とした。衝突物は球状であり重量は2kg、衝突速度は35km/hである。衝突位置は荷重検出装置の中心部(図5中のA点)および中心部から最も離れた角部(図5中のB点)とした。荷重検出部の塑性変形を評価したところ、A点に衝突させた場合両装置とも荷重検出部に塑性変形が発生しなかったのに対し、B点に衝突させた場合、a装置では荷重検出部と接触部の結合部で変形の局所化が進み塑性変形が発生した。b装置では塑性変形が発生しなかった。また、A、B点に衝突した際の不釣り合い力(荷重検出部と接触部との境界で生じる断面力と、荷重検出部と支持部との境界で生じる断面力の差)を評価したところ、不釣り合い力の平均値で、b装置はa装置よりも低く、b装置はa装置よりも瞬時に釣り合い状態を満足し、荷重検出装置として優れることが確認された(図6〜7:横軸⇒衝突後の経過時間、縦軸⇒最大発生荷重値に対する不釣り合い力の割合。図中の点線は平均値。図6〜7はそれぞれ点Aおよび点Bに衝突した場合の結果)。特に、点Bのような大きなモーメントが発生するような場合でも、塑性変形を生じさせず、かつ荷重測定精度が向上させ、本発明の効果が確認された。

【符号の説明】

【0031】

1 支持部

2 荷重検出部

3 荷重検出部の支持構造

Ak 荷重検出部の断面積

As 支持部の面積

At 接触部の面積

【技術分野】

【0001】

本発明は、高精度引張荷重または圧縮荷重計測装置に関し、具体的には、自動車構造を代表とする衝撃吸収部材の特性評価に必須の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置に関する。

【背景技術】

【0002】

近年、自動車業界では、衝突時の乗員への傷害を低減しうる車体構造の開発が急務の課題となっている。このような車体構造は複数の部材から構成されているが、車体の衝突変形挙動を最適化するためには個々の部材あるいはそのいくつかを組み合せた構造の変形特性を知ることが極めて重要である。

【0003】

これまで部材の変形特性は準静的な方法により行われることが多かった。具体的には大型の圧縮試験機等を用いて部材を低速で変形させることにより、その特性評価が行われてきた。しかしながら、実際の衝突変形は高速で変形が起こるものであり、準静的な荷重負荷での挙動とは差がある。特に、自動車で多く使用される薄板構造において重要な座屈は荷重負荷が動的か準静的かによって挙動が異なることが知られている。これに鑑みて動的な変形特性を把握するためには落重試験が行われることが多い。これは固定した部材に対して、上部から落錘を衝突させて動的な変形を起こさせると言うものである。

【0004】

このような手段を用いることにより、変形については実際の衝突時のものに近付くが、実際には部材の衝撃変形時の吸収エネルギーを評価する必要がある。吸収エネルギーの評価には部材の圧潰距離と、その時の圧潰荷重の計測が必要である。動的な試験の場合にはこの圧潰荷重の計測が非常に難しい。一般に通常の準静的な試験で使われるロードセルで動的な荷重を計測しようとする場合、計測中にロードセル中を反射・伝播する衝撃弾性波の影響を考慮した設計でないため計測荷重にこの伝播に起因した荷重の振動が発生し、真の荷重計測が出来ない。

【0005】

このような動的な荷重の計測方法については、材料の応力−ひずみ関係を計測するための方法としていくつかの提案がなされている。例えば、非特許文献1などにあるように、細長い弾性棒で衝撃弾性波を棒の長手方向に逃がすことにより、試験変形時の荷重のみを計測すること可能にする、いわゆるKolsky法が高速変形の試験法として知られている。しかしながらこの試験法は材料の応力−ひずみ関係を計測するために考案されたものであり、部材の動的試験で必要とされる長い計測時間や大荷重に対応しようとすると試験装置は巨大なものとなり、現実的には試験装置の構成が不可能であり、また実現したとしても精度の維持管理が難しく、精度の高いデータを得るためには深い経験と知識が必要とされる。

【0006】

一方、下記特許文献1に示されているように、ブロック状の基部の上に突設した小突起部に、基部からの応力波の伝播および透過を遮断するための絶縁手段で構成される衝撃試験装置が開示されている。この装置では基部に比べて小さい小突起部で荷重の計測を行うが、この際小突起部中を伝播する応力波の影響がなく、絶縁手段が基部と外部の応力波の伝播および透過を遮断することにより高ひずみ速度で計測が可能となることが示されている。しかしながら、一般に応力波の伝播を防ぐための絶縁手段の選択は難しく、その具体的な方法は開示されていない。また本発明で対象とする部材のような材料試験片より大きな荷重を発生するものに関しては何ら技術開示がなされていない。

また、特許文献2には、試験体の動的変形特性を計測する際に、動的荷重の作用開始点とその支持構造が直線的に配置されるような装置において、作用開始点、試験体、荷重検出部、荷重検出部の支持構造がこの順に配置されており、かつ、荷重検出部が円柱状であり、その直径D(mm)と、長さL(mm)の比が、0.3≦L/D≦3を満たし、かつ、(荷重検出部の断面積)<(荷重検出部の支持構造の断面積)を満たすことを特徴とする動的荷重計測装置が示されている。試験体の支持が必要な場合には、作用開始点、試験体、試験体の支持部、荷重検出部、支持構造がこの順に配置され、さらに、(荷重検出部の断面積)<(試験体の支持部の断面積)の条件を満たす動的荷重計測装置が記載されている。

【0007】

しかし、この特許文献2に記載された荷重計測装置は、荷重検出部が1つしか設けられていないため、偏心荷重を受ける場合にはモーメントの影響により本来弾性変形のみを前提としている荷重検出部に塑性変形が生じてしまい、正確な荷重計測ができないという問題点があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−30980号公報

【特許文献2】特開2006−284514号公報

【非特許文献】

【0009】

【非特許文献1】SAE TECHNICAL PAPER #960019(1996年10月発行、発行所:Society of Automotive Engineer)

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、自動車構造を代表とする衝撃吸収部材の特性評価に必須の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明は、試験実行時の応力波の伝播特性に注目して検討を行い、試験体との接触部、荷重検出部、および支持部を適正に配置することにより、比較的簡便な手段で動的な荷重の計測が可能であることを見出したものであり、その要旨とするところは特許請求の範囲に記載した通りの下記内容である。

(1)試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置し、前記支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化するとともに、前記荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atが下記(a)式及び(b)式を満足することを特徴とする高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

Ak<As・・・(a)

Ak<At・・・(b)

(2)前記2以上の荷重検出部を、計測する引張荷重または圧縮荷重の中心に対して点対称の位置に配置することを特徴とする(1)に記載の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

【発明の効果】

【0012】

本発明によれば、自動車構造を代表とする衝撃吸収部材の特性評価に必須の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置を提供することができ、特に、偏心荷重を受ける試験体についても正確に荷重計測を行なうことができる。

【0013】

また,本発明に基づいて高精度な動的荷重を計測し、自動車全体設計または部材設計時に信頼性の高い動的変形挙動を提供し、設計にかかる試行錯誤を減らし、かかる時間を短縮することができる。

【0014】

さらに、近年導入が進む衝突シミュレーション結果を本荷重計測装置により得た信頼性の高い実験結果により検証することが容易となり、シミュレーション技術の適用拡大に役立てることができる。また、従来の試験方法に比べて、低コストで試験精度を大幅に高めることができるなど、産業上有用な著しい効果を奏する。

【図面の簡単な説明】

【0015】

【図1】本発明の荷重計測装置を例示する正面図および側面図である。

【図2】本発明の荷重計測装置の構造を例示する断面図である。

【図3】試験体の高速変形時の荷重の上昇過程を説明する図である。

【図4】本発明の荷重計測装置の実施例を示す図である。

【図5】本発明の荷重計測装置の実施例を示す図である。

【図6】本発明の荷重計測装置の実施例を示す図である。

【図7】本発明の荷重計測装置の実施例を示す図である。

【発明を実施するための形態】

【0016】

本発明を実施するための形態について図1〜図3を用いて詳細に説明する。

【0017】

図3は、試験体の高速変形時の荷重の上昇過程を説明する図である。

試験体に衝撃荷重が加わる場合、試験体に高速変形が生じるが、このときに試験体に負荷される引張荷重または圧縮荷重fは、図3に示すように段階的に上昇してΔt時間経過後に100%の荷重Fに到達する。これは、応力波が荷重検出部を伝わる際に荷重検出部の端面で反射を繰り返す現象によるものと考えられる。

【0018】

動的な試験を行った場合、まず応力波は試験体内部で反射・干渉し、試験体内部の変形を均一化する。さらに荷重検出部に応力波が伝播するが、高速での高精度な荷重計測を行うためには、応力波ノイズの原因となる内部での反射・干渉を早期に飽和させることが必要である。そのため、荷重検出部の軸方向長さを短くする必要がある。これは応力波が荷重検出部全体を伝播するのに必要な時間を低減するためである。

【0019】

即ち、本発明者等は、試験体の高速変形時の荷重を正確に計測するためには、荷重が不安定になる図3のΔtの時間を短くする必要があり、そのためには、図3の階段状に上昇する段差に相当する荷重をFに対して相対的に増加させることが効果的であることを見出し、そのためには、荷重検出部を2以上設けることにより、それぞれの荷重検出部の断面積を支持部や接触部の面積に比べて相対的に小さくすることが有効であることを見出した。

【0020】

そこで、本発明は、高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置であって、試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置し、前記支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化するとともに、前記荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atが下記(a)式及び(b)式を満足することを特徴とする。

【0021】

Ak<As・・・(a)

Ak<At・・・(b)

ここに、試験体とは単一または複数の部材により構成された構造を言う。

図1は、本発明の荷重計測装置を例示する正面図および側面図である。

【0022】

図1に示すように、試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置することにより、それぞれの荷重検出部の断面積を支持部や接触部の面積に比べて相対的に小さくすることができる。

【0023】

また、支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化することにより、荷重検出部と荷重検出部の支持部または試験体との接触部との間で想定外の応力波の反射が起こることを防止して応力波を円滑に伝播させることができる。一体化の方法は問わないが、荷重検出部と荷重検出部の支持部または試験体との接触部とを一体の素材から切り出すことが好ましく、一体構造としない端部はネジ止め等によって強固に接合することが好ましい。

【0024】

図2は、本発明の荷重計測装置の構造を例示する断面図である。

【0025】

図2に示す、荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atを前記(a)式及び(b)式を満足させる理由は、断面積が大の領域から小の領域に進行する場合には、断面積大の領域で応力波の伝播の乱れの影響が非常に大きいが、小から大の領域に進行する場合、小の領域ではその乱れの影響をほとんど受けないということに基づくものである。荷重検出部においては正確な計測のために伝播してゆく応力波の乱れを避ける必要があり、荷重検出部の断面積は小の領域に属する必要がある。一方、荷重検出部内の応力波の飽和を早期に行わせるためには支持部や試験体との接触部との間で断面積変化が大きくすることが望ましい。これは、支持部や試験体との接触部との間で断面積変化を大きくし、荷重検出部内の応力波の飽和を早期に行わせるという条件と、応力波が小から大の領域に進行する場合、小の領域ではその乱れの影響をほとんど受けないということから荷重検出部を小の領域に属させるという二つの条件を勘案したものである。

【0026】

また、前記2以上の荷重検出部を、計測する引張荷重または圧縮荷重の中心に対して点対称の位置に配置することにより、偏心荷重を受けた場合でもモーメントの影響を低減することによって正確な荷重計測を実現できる。

【0027】

なお、荷重検出部は円柱状であり、その断面を同じくする部分の長さL(mm)と、直径D(mm)の比L/Dの範囲を0.3以上3以下とすることが好ましい。荷重検出部の形状は、表面に貼付したひずみゲージにより荷重を計測するために、断面内の荷重分布が均一である必要があるため円柱状である必要がある。また、L/Dが0.3より小さくなると荷重検出部の応力が断面内で不均一となりひずみゲージにより計測した表面ひずみから算出した荷重と実際の荷重の差が大きくなる。また、3より大きくなると前述のように荷重検出部内部での応力波の飽和が起こりにくくなる。

【0028】

以上の記述は試験装置を構成する各部が同等材質、すなわち弾性率および密度が同程度であることを前提に記述してきたが、各部の材料が異なる場合には断面積だけではなく、音響インピーダンスをあわせて考慮する必要がある。音響インピーダンスは材料の密度と応力波(=弾性波)伝播速度の積であらわされる。従って異種の材料を用いる場合には断面積に関する記述を(断面積)×(密度)×(応力波伝播速度)の値に置換することで本発明を利用することができる。

【0029】

荷重検出部の長さLは200mm以下、望ましくは100mm以下とするのが好ましい。これは応力波の伝播に対してLとDとの比だけでなく、応力波の伝播速度に対するLの長さの絶対値が問題となるからである。またDは想定される最大荷重から決定する。具体的には応力検出部の材料の降伏応力に断面積をかけたものが最大荷重以下となるようにする。望ましくはこの計算値が試験最大荷重の50%以上であれば尚良い。

【実施例】

【0030】

高速の衝突物が本発明の荷重検出装置に衝突したことを想定したシミュレーションを実施した。想定した荷重検出装置は図4に示すような荷重検出部が中心に1つのもの(a装置)と4つのもの(b装置)であり、荷重検出部の断面積はそれぞれの荷重検出装置でほぼ同一とした。衝突物は球状であり重量は2kg、衝突速度は35km/hである。衝突位置は荷重検出装置の中心部(図5中のA点)および中心部から最も離れた角部(図5中のB点)とした。荷重検出部の塑性変形を評価したところ、A点に衝突させた場合両装置とも荷重検出部に塑性変形が発生しなかったのに対し、B点に衝突させた場合、a装置では荷重検出部と接触部の結合部で変形の局所化が進み塑性変形が発生した。b装置では塑性変形が発生しなかった。また、A、B点に衝突した際の不釣り合い力(荷重検出部と接触部との境界で生じる断面力と、荷重検出部と支持部との境界で生じる断面力の差)を評価したところ、不釣り合い力の平均値で、b装置はa装置よりも低く、b装置はa装置よりも瞬時に釣り合い状態を満足し、荷重検出装置として優れることが確認された(図6〜7:横軸⇒衝突後の経過時間、縦軸⇒最大発生荷重値に対する不釣り合い力の割合。図中の点線は平均値。図6〜7はそれぞれ点Aおよび点Bに衝突した場合の結果)。特に、点Bのような大きなモーメントが発生するような場合でも、塑性変形を生じさせず、かつ荷重測定精度が向上させ、本発明の効果が確認された。

【符号の説明】

【0031】

1 支持部

2 荷重検出部

3 荷重検出部の支持構造

Ak 荷重検出部の断面積

As 支持部の面積

At 接触部の面積

【特許請求の範囲】

【請求項1】

試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置し、前記支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化するとともに、前記荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atが下記(a)式及び(b)式を満足することを特徴とする高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

Ak<As・・・(a)

Ak<At・・・(b)

【請求項2】

前記2以上の荷重検出部を、計測する引張荷重または圧縮荷重の中心に対して点対称の位置に配置することを特徴とする請求項1に記載の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

【請求項1】

試験体に負荷される引張荷重または圧縮荷重を計測する2以上の荷重検出部を、該荷重検出部を支持する支持部と、試験体に接触する接触部との間に設置し、前記支持部または接触部のいずれか一方または双方を前記荷重検出部と一体化するとともに、前記荷重検出部の断面積Ak、前記支持部の面積As、前記接触部の面積Atが下記(a)式及び(b)式を満足することを特徴とする高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

Ak<As・・・(a)

Ak<At・・・(b)

【請求項2】

前記2以上の荷重検出部を、計測する引張荷重または圧縮荷重の中心に対して点対称の位置に配置することを特徴とする請求項1に記載の高速変形を含む広範囲の変形速度における高精度引張荷重または圧縮荷重計測装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−169839(P2011−169839A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−35657(P2010−35657)

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]