高純度マグネシウム−ニッケル水素吸蔵合金の製造方法及び製造装置

【課題】工業上大量に且つ連続して高純度Mg2 Ni水素吸蔵合金を製造する方法及び装置の提供。

【解決手段】Ni重量%が23.5から50.2のMg−Ni原料を加熱し完全に溶融させて均一に混合させた後、Mg−Ni液体を降温させ温度をその成分の対応するMg−Ni相図の固相線温度以上、液相線温度以下の温度区間に制御し、相図の偏析原理を利用して固態高純度のγ相Mg2 Ni水素吸蔵合金を得る。坩堝内の余剰のマグネシウムに富む廃液体を別の独立坩堝中に注ぎ、並びにもともとγ相Mg2 Ni水素吸蔵合金を含有する坩堝との位置を対応するよう調整し、Mg−Ni新原料を加入し並びに続けて加熱し、完全に溶融させた後に上述のステップの溶煉方式を重複し不断に実行し、連続する生産方式を形成する。

【解決手段】Ni重量%が23.5から50.2のMg−Ni原料を加熱し完全に溶融させて均一に混合させた後、Mg−Ni液体を降温させ温度をその成分の対応するMg−Ni相図の固相線温度以上、液相線温度以下の温度区間に制御し、相図の偏析原理を利用して固態高純度のγ相Mg2 Ni水素吸蔵合金を得る。坩堝内の余剰のマグネシウムに富む廃液体を別の独立坩堝中に注ぎ、並びにもともとγ相Mg2 Ni水素吸蔵合金を含有する坩堝との位置を対応するよう調整し、Mg−Ni新原料を加入し並びに続けて加熱し、完全に溶融させた後に上述のステップの溶煉方式を重複し不断に実行し、連続する生産方式を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は新エネルギー資源テクノロジーの水素エネルギー固態保存技術に係り、また、発明の所属する製造方法技術の観点からは、水素吸蔵合金の溶煉技術に関する。

【背景技術】

【0002】

世界の石化エネルギー資源はその使用量の大幅な成長により次第に枯渇し、また、現在石化エネルギー資源の大規模な使用によるSO2 、CO、NOx 等人体と環境に有害な物質の発生及び、大量の二酸化炭素の排出が形成する温室効果により引き起こされる気象異常等の一系列の問題を有するため、世界各国で新たなエネルギー資源技術の開発が押し進められている。そのうち、水素エネルギーは、その副産物が水だけで二酸化炭素を発生せず、完全に無汚染で温室効果を形成しないため、未来の主要なエネルギー資源の一つとされる。ただし実際の応用上は、水素ガスの分子量は小さすぎ、保存体積が膨大となり、超高圧方式を採用して保存することはできるものの、却って安全上の問題を引き起こす。

【0003】

1980年代以降、水素を固態方式で貯蔵する水素吸蔵合金製品が出現後、ついに水素の保存密度と安全性上の問題は解決した。しかし現在商業上の水素吸蔵合金は、遷移金属系AB2 水素吸蔵合金であっても、希土金属系AB5 水素吸蔵合金であっても、その水素吸蔵重量密度は低すぎ、2.0重量%に至らず、このため高容量水素吸蔵合金の研究開発が現在の国際発展の趨勢である。そのうち、マグネシウム系水素吸蔵合金は、水素吸蔵量が高く、質量が軽く、原料コストが低廉である長所を有するため、相当に発展潜在力を有する水素吸蔵合金であると見なされている。しかし、純マグネシウムは活性が大きく、表面に水素分子吸着を妨害する酸化層を形成しやすく、水素原子の合金表面の拡散速度に影響を与え、このため、純マグネシウムが活性化しにくくなり、水素吸蔵・放出性能が低くなり、水素吸蔵・放出温度が高くなりすぎ、このため実用的な水素吸蔵合金となすことはできない。

【0004】

純マグネシウムの水素吸蔵・放出性能が低くなる問題にたいして、多くの学者が研究を行い、触媒効果を有するニッケルの天下により、Mg−Ni水素吸蔵合金中の水素吸蔵・放出反応速度を改善できることが分かり、また、初期活性化性能に対しても触媒の効果を有することがわかった。γ相Mg2 NiはMg−Ni水素吸蔵合金システム中、活性化反応速度が最も速く、水素吸蔵・放出性能が最も良好な水素吸蔵合金である。

【0005】

ただし、マグネシウム(融点摂氏649度)とニッケル(融点摂氏1455度)の融点の差は非常に大きく、溶融が不均一になりやすく、このため水素吸蔵合金成分が不均一となる問題をもたらし、且つマグネシウムの蒸気圧は非常に高く、溶融過程で揮発を発生しやすく、このため開始成分比率に厳重な偏差が発生し、過多の共結晶構造を形成して水素吸蔵不能のβ相Mg2 を生成する。上述の溶煉過程中の成分に厳重な偏差が発生する問題を解決するため、新時代の真空感応炉にはオンライン検出機能が装備されているとはいえ、Mg−Ni水素吸蔵合金に対しては、相図上の天然特性のために、Mg−Ni溶融液を最も精密なオンライン検出機能を通して成分を正確にマグネシウムとニッケルが2:1となるよう制御しても、凝固後に100%の純なγ相Mg2 Niを得ることはできない。マグネシウムとニッケルの2元平衡相図に基づき、この成分下で、摂氏761度のγ相Mg2 Niの融点温度以上の、融点摂氏1147度の水素吸蔵不能のβ相MgNi2 が先に凝固析出される。また、β相MgNi2 はその組成がγ相Mg2 Niよりもはるかに高いニッケルを含有するため、その他の未凝固のMg−Ni溶融液はもともとのマグネシウムとニッケルの原子比が2:1のγ相Mg2 Ni組成から偏離し、富マグネシウム状態となる。この富マグネシウム状態のMg−Ni溶融液は、摂氏761度より低く降温された後、マグネシウムとニッケルの2元平衡相図に基づき、この成分下でγ相Mg2 Niを生成せず、摂氏507度の共結晶温度で純マグネシウム相を包含する共結晶組織を得られる。すなわち、マクロ視で組成が完全にγ相に符合する比例下で、そのミクロ視の組織構造はγ相Mg2 Ni中にβ相MgNi2 と純マグネシウム固溶相が混じる。ゆえに、伝統的な溶煉法は活性化反応速度が速く、水素吸蔵・放出性能が良好な高純度Mg2 Ni水素吸蔵合金を製造することができない。

【0006】

上述の問題を鑑み、本願の発明者は、物理冶金の偏析原理を利用し、広い成分範囲中にあって、低温(純ニッケルの融点よりはるかに低い)下で、簡単な装置により連続して高純度Mg2 Ni水素吸蔵合金を製造する。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的の一つは、高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、正確にMg2 Ni水素吸蔵合金を形成するマグネシウムとニッケルの分量を正確に制御する必要なく、高純度Mg2 Ni水素吸蔵合金を得られるようにすることにある。

【0008】

本発明の目的の一つは、高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、析出反応後の余剰の富マグネシウム液体を回収し、本発明の方法により連続して高純度Mg2 Ni水素吸蔵合金を製造できるようにすることにある。

【課題を解決するための手段】

【0009】

請求項1の発明は、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、 不活性ガス下で、マグネシウム原料を加熱して溶融させてマグネシウム液体となし、

ニッケル粉を該マグネシウム液体中に加え、並びに攪拌及び加熱し該ニッケル粉を該マグネシウム液体中に混合並びに溶融させて該Mg−Ni液体を生成し、

該Mg−Ni液体の温度をある温度区間に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、

余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離して該固態Mg−Ni水素吸蔵合金を得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項2の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離するステップにおいて、更に該固態Mg−Ni水素吸蔵合金を冷却するステップを包含することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項3の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該固態Mg−Ni水素吸蔵合金中のマグネシウム元素とニッケル元素の成分比が2:1とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項4の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、分離された余剰の該液体を加熱し、重複してマグネシウム原料を加えて該固態Mg−Ni水素吸蔵合金を得るステップを重複して行い、連続して該固態Mg−Ni水素吸蔵合金を得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項5の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該マグネシウム原料がマグネシウム金属塊とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項6の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該Mg−Ni液体のニッケル元素の重量%が23.5wt%から50.2wt%とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項7の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該温度区間は摂氏507度から摂氏761度の間とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項8の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、余剰の該液体は富マグネシウム液体とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項9の発明は、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、 フィードパイプを具えた真空チャンバと、

該真空チャンバ内に設けられる第1坩堝と、

該第1坩堝に設けられる加熱装置と、

該真空チャンバ内に設けられ、該第1坩堝の上方に位置する攪拌装置と、

該真空チャンバ内に設けられ、該第1坩堝の一側に位置する第2坩堝と、

を包含したことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項10の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝と該第2坩堝の材料が融点がマグネシウムの融点より高い金属とされたことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項11の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該高純度マグネシウム−ニッケル水素吸蔵合金を製造するには、マグネシウム原料を該第1坩堝に入れ、不活性ガスを該真空チャンバ内に通入させ、該加熱装置により該マグネシウム原料を入れた該第1坩堝を加熱して該マグネシウム原料を溶融させてマグネシウム液体となし、さらにフィードパイプを利用してニッケル粉を該マグネシウム液体の入った該第1坩堝に加え、さらに該加熱装置により該ニッケル粉と該マグネシウム液体の入った該第1坩堝を加熱すると共に該攪拌装置で攪拌し、該ニッケル粉を該マグネシウム液体に溶融させてMg−Ni液体を生成し、該加熱装置の加熱温度をある温度範囲内に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、該第1坩堝内の余剰の液体及び析出された該固態Mg−Ni水素吸蔵合金を分離し、該第1坩堝内の余剰の該液体を該第2坩堝内に注ぎ、並びに該第1坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却後に該第1坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項12の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝内の該固態Mg−Ni水素吸蔵合金を冷却する時は、該加熱装置より該第1坩堝を取り出し、冷却し、それから第1坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項13の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に、余剰の該液体の入った該第2坩堝にマグネシウム原料を加えて該加熱装置で加熱すると共に該攪拌装置で攪拌してMg−Ni液体を生成し、その後、該加熱装置の加熱温度をある温度区間内に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第2坩堝内の余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離し、該第2坩堝内の余剰の該液体を該第1坩堝に注ぎ、並びに該第2坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却してから、該第2坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項14の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバに該不活性ガスを通入する前に、該不活性ガスで該真空チャンバを洗浄することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項15の発明は、請求項14記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバに該不活性ガスを通入した後、該真空チャンバを閉じることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項16の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該加熱装置は抵抗式加熱器とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項17の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバが更に析出室と坩堝取出し/送入室を包含したことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項18の発明は、請求項17記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該析出室及び該坩堝取出し/送入室の間に少なくとも一つの隔離弁が設けられ、分離或いは坩堝の取出し又は送入時に、該析出室を真空或いは不活性ガス下に保持することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項19の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に台座を包含し、該台座は該加熱装置及び該第1坩堝の底分に設けられ、並びに該第1坩堝と該加熱装置を傾倒させられ、これにより該第1坩堝の余剰の該液体を該第2坩堝に注ぐことができることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項20の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に吊掛機構を包含し、該吊掛機構は該真空チャンバ内に設けられ、該吊掛機構により該第1坩堝或いは第2坩堝を吊って該加熱装置中に送る或いは該加熱装置より取り出せることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項21の発明は、請求項20記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該吊掛機構が複数のロープを包含し、これらロープの一端に該第1坩堝或いは第2坩堝が固定され、並びに該第1坩堝或いは該第2坩堝の一端を傾斜させられることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項22の発明は、請求項21記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝或いは第2坩堝の開口の周囲に複数の掛け耳が設けられ、該掛け耳は該吊掛機構のこれらロープに対応して設置され、該吊掛機構のこれらロープにフックが設けられ、これらフックが該掛け耳に掛けられることで、該ロープの一端が該第1坩堝或いは該第2坩堝に固定され得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項23の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該攪拌装置がモータと攪拌棒を包含し、該モータが該攪拌棒を駆動することで攪拌を行うことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項24の発明は、請求項23記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該攪拌棒の一端に羽根が設けられたことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項25の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバが更に冷却循環水を具備した水冷銅座を包含し、該水冷銅座により該固態Mg−Ni水素吸蔵合金の入った該第1坩堝を冷却することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項26の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝内の分離された余剰の該液体を該第2坩堝に注ぐ前に、該第2坩堝内にマグネシウム原料を添加することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項27の発明は、請求項26記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、余剰の該液体の入った該第2坩堝を該加熱装置に設置して該フィードパイプを利用してニッケル粉を加えて加熱を行うと共に、該攪拌装置を利用して攪拌してMg−Ni液体を生成し、その後、該加熱装置の加熱温度をある温度区間内に制御して、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第2坩堝内の余剰の液体と析出した固態Mg−Ni水素吸蔵合金を分離し、該第2坩堝内の余剰の液体を該第1坩堝に注ぎ、並びに該第2坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却後に、該第2坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

【発明の効果】

【0010】

本発明は、一種の高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、それによると、Ni重量%が23.5から50.2のMg−Ni原料を加熱し完全に溶融させて均一に混合させた後、Mg−Ni液体を降温させ温度をその成分の対応するMg−Ni相図の固相線温度以上、液相線温度以下の温度区間に制御し、相図の偏析原理を利用して固態高純度のγ相Mg2 Ni水素吸蔵合金を得る。坩堝内の余剰のマグネシウムに富む廃液体を別の独立坩堝中に注ぎ、並びにもともとγ相Mg2 Ni水素吸蔵合金を含有する坩堝との位置を対応するよう調整し、Mg−Ni新原料を加入し並びに続けて加熱し、完全に溶融させた後に上述のステップの溶煉方式を重複し不断に実行し、連続する生産方式を形成する。原坩堝を完全に冷却した後、坩堝底部に残留する固体物質を直接叩き落とし、特別な処理不要で、完全に雑相がなく合金主成分組成が正確で、MgとNi原子比が2:1の化合比で、水素吸蔵放出性能が優れた高純度γ相Mg2 Ni水素吸蔵合金を得られる。

【発明を実施するための最良の形態】

【0011】

本発明は高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、該装置は、フィードパイプを包含する真空チャンバ、第1坩堝、加熱装置、攪拌装置及び第2坩堝を包含し、その方法は、まず純マグネシウム原料を第1坩堝内に起き、並びに該マグネシウム原料を入れた第1坩堝を不活性ガスを既に通入させた該真空チャンバ内に送り、該加熱装置を利用して該マグネシウム原料を加熱して完全に溶融させてマグネシウム液体となす。続いて、更に該フィードパイプを利用して純ニッケル粉を徐々に、該マグネシウム液体の入った第1坩堝内に加え、並びに該攪拌装置で不断に機械力で攪拌しつつ該加熱装置を利用して加熱して昇温せしめ、該ニッケル粉をすべて十分に溶融させ、並びに該マグネシウム液体と混合して均一なMg−Ni液体となす。本発明の装置と方法は精密なオンライン検出と正確なMg−Ni溶融液成分制御が不要で、ただニッケルを添加するだけでよく、その添加量はすべてのMg−Ni溶融液に占める重量%が23.5から50.2で、これにより組成がMg−54.6wt% Ni(すなわちマグネシウムとニッケルの原子比は2:1とされる)である完全に純なγ相Mg2 Ni水素吸蔵合金を得ることができ、その他の雑相の不純物はない。

【0012】

続いてのステップは該加熱装置の加熱温度をある温度区間に制御し、この温度区間は摂氏507度から761度とし、高純度Mg2 Ni水素吸蔵合金を、Mg−Ni相図物理冶金の偏折原理により、自動的に生成析出開始させ、並びにこの温度範囲内にあって、その純度は析出温度と完全に無関係であり、このため本発明の採用する設備は、正確で高価な温度制御システムを必要としない。Mg2 Ni水素吸蔵合金の析出数(重)量はMg−Ni液体組成及び析出温度により定まる。一般に本発明の広範な成分と温度条件範囲内にあって、ニッケル成分が多くなり、析出温度が低くなるほど、高純度γ相Mg2 Ni水素吸蔵合金の析出量は多くなり、詳細な析出数(重)量は物理冶金の相図の梃子の法則により計算して得られる。

【0013】

本発明により析出される高純度γ相Mg2 Niのニッケル成分の重量%(54.6wt%)はもとのMg−Ni液体成分中のNi成分の重量%(すなわちニッケルの重量%が23.5から50.2)より高く、これにより析出反応の不断の実行に伴い、質量不変の法則に基づき、残留するMg−Ni液体はますます富マグネシウム組成に偏る。ニッケルの密度(8.9g/cm3 )もマグネシウムの密度(1.74g/cm3 )より大きく、これにより固態Mg2 Ni水素吸蔵合金の組成密度がMg−Ni液体組成比重よりはるかに大きい状況の下で、析出する高純度Mg2 Ni水素吸蔵合金はいずれも坩堝底部に堆積する。ゆえに該第1坩堝で析出反応させた後の余剰の該液体を第2坩堝内に注ぎ、並びに該加熱装置よりMg2 Ni水素吸蔵合金を析出させた後の該第1坩堝を取り出し、且つ該第1坩堝を冷却し、冷却後に、該第1坩堝より該Mg2 Ni水素吸蔵合金を取り出し、余剰の該液体の入った該第2坩堝に重複して上述のステップを行い、連続して高純度Mg2 Ni水素吸蔵合金を得る。

【実施例1】

【0014】

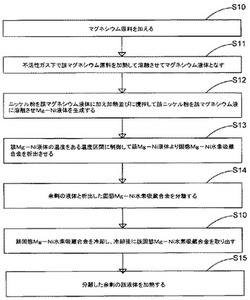

図1及び図2は本発明の実施例のフローチャート及び本発明の実施例のステップS10及びS11の装置表示図である。図示されるように、本発明は高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、該製造装置は、フィードパイプ104を包含する真空チャンバ10、第1坩堝12、加熱装置14、攪拌装置16及び第2坩堝18を包含し、該製造装置を利用して、ステップS10を実行し、すなわち、まず、マグネシウム原料11を該第1坩堝12内に入れる。そのうち、該マグネシウム原料11はマグネシウム金属塊であり、該第1坩堝12の材質は融点がマグネシウム金属融点より高い金属材料とされ、並びに不活性ガス13が該真空チャンバ10に通入され、該マグネシウム原料11を入れた該第1坩堝12が該真空チャンバ10内に送られる。そのうち、該不活性ガス13を該真空チャンバ10に通入する前に、まず該不活性ガス13を利用して該真空チャンバ10を洗浄し、更に該不活性ガス13を通入し、最後に該真空チャンバ10を閉じて、該真空チャンバ10に該不活性ガス13を保持させる。該マグネシウム原料11を入れた該第1坩堝12を該真空チャンバ10内に送った後に、ステップS11を実行し、すなわち、該第1坩堝12に設けた該加熱装置14を利用して、該第1坩堝12内の該マグネシウム原料11を加熱して完全に溶融させ、マグネシウム液体110となす。そのうち、該加熱装置14は抵抗式加熱器とされえ、並びに加熱温度調整の機能を具備する。

【0015】

図1に合わせて図3を参照されたい。図3は本発明の実施例のステップS12の装置表示図である。図示されるように、該第1坩堝12内の該を溶融させて該マグネシウム液体110となした後、ステップS12を実行する。すなわち、該フィードパイプ104を利用して徐々にニッケル粉15を該マグネシウム液体110の入った該第1坩堝12に加え、並びに該攪拌装置16を利用して該マグネシウム液体110と該ニッケル粉15の入った該第1坩堝12内を攪拌し、且つ該加熱装置14を利用して該マグネシウム液体110と該ニッケル粉15の入った第1坩堝12を加熱し、該第1坩堝12内の該マグネシウム液体110の温度を摂氏770度以上に上昇させ、該ニッケル粉15を該マグネシウム液体110中に完全に溶融させ、均一に混合されたMg−Ni液体112を生成する。そのうち、該攪拌装置16はモータ161と攪拌棒163を包含し、該攪拌装置16は昇降機能を具備し、該攪拌装置16により攪拌する時、該攪拌棒163を適宜位置まで昇降させ、該モータ161で該攪拌棒163を駆動して攪拌を行い、該攪拌棒163の一端に羽根165を設けて攪拌面積と速度を増している。攪拌を行わない時、該攪拌装置16の該攪拌棒163は回収する。該Mg−Ni液体112のニッケル元素の重量%は23.5wt%から50.2wt%の間であり、すなわち、該ニッケル粉の加入分量を示し、こうして最終的に析出する高純度Mg−Ni水素吸蔵合金の成分比は2:1とされ、並びにその他の雑相が混じっていない。

【0016】

図1に合わせて図4を参照されたい。図4は本発明の実施例のステップS13の装置表示図である。図示されるように、該Mg−Ni液体112を生成した後、ステップS13を実行し、すなわち、該加熱装置14の温度をある温度区間に制御して、該Mg−Ni液体112の温度を該温度区間中となし、該温度区間は、該Mg−Ni液体112が固相を形成する温度より高く、該Mg−Ni液体112が液相を形成する温度より低いものとし、すなわち摂氏507度から摂氏761度の間とされ、該Mg−Ni液体112はMg−Ni相図物理冶金の偏析原理により、自動的に高純度Mg2 Ni水素吸蔵合金114の析出を開始し、該Mg2 Ni水素吸蔵合金114の純度は析出時の温度と完全に無関係である。これにより本発明の採用する設備には正確で高価な温度制御システムを使用する必要がない。Mg2 Ni水素吸蔵合金114の析出数(重)量はMg−Ni液体組成及び析出温度により定まる。一般には本発明の広範な成分と温度条件範囲内にあって、ニッケルの成分比が高くなり析出温度が低くなるほど、高純度Mg2 Ni水素吸蔵合金114の析出量が多くなり、詳細な析出数(重)量は物理冶金の相図の梃子の原理により計算して得られる。

【0017】

図1に合わせて図5を参照されたい。図5は本発明の実施例のステップS14の装置表示図である。図示されるように、該Mg−Ni液体112より該固態Mg−Ni水素吸蔵合金114を析出させる。該Mg−Ni水素吸蔵合金114のニッケル成分比は該Mg−Ni液体112中のニッケル成分比より高く、析出反応の不断の実行に伴い、質量不変の法則により、残留する液体116は富マグネシウム液体となるが、ニッケルの密度(8.9g/cm3 )はまたマグネシウムの密度(1.74g/cm3 )よりはるかに高く、このため該固態Mg−Ni水素吸蔵合金114は第1坩堝12の底部に堆積する。該Mg−Ni液体112より固態Mg−Ni水素吸蔵合金114を析出させた後、ステップS14を実行し、該第1坩堝12内の余剰の該液体116と該第1坩堝12底部に堆積した該固態Mg−Ni水素吸蔵合金114を分離し、該第1坩堝12内の余剰の該液体116を該第2坩堝18内に注ぐ。容易に該第1坩堝12内の余剰の該液体116を該第2坩堝18内に注げるように、傾倒させられる台座19が該真空チャンバ10内に設けられ、該第1坩堝12及び該加熱装置14は該台座19上に設置され、該台座19が傾けられる時、該第1坩堝12及び該加熱装置14は該台座19に伴い傾き、余剰の該液体116が該第2坩堝18内に注がれ、最後に該固態Mg−Ni水素吸蔵合金114が第1坩堝12の底部に残される。

【0018】

図1及び図6を参照されたい。図6は本発明の実施例のステップS15の装置表示図である。図示されるように、最後にステップS15を実行し、すなわち、該加熱装置14中より該第1坩堝12を取り出し、該固態Mg−Ni水素吸蔵合金114の入った該第1坩堝12を冷却し、冷却の後、該第1坩堝12より該固態Mg−Ni水素吸蔵合金114を取り出す。該加熱装置14中より該第1坩堝12を取り出しやすいように、更に吊掛機構17が該真空チャンバ10内に設置され、該吊掛機構17は複数のロープ171を包含し、該ロープ171は該第1坩堝12に固定され、該吊掛機構17により該第1坩堝12を該加熱装置14より取り出せる。このほか、該吊掛機構17と該第1坩堝12の間の接続を強固とするため、該第1坩堝12の開口周囲に複数の掛け耳(図示せず)が設けられ、該吊掛機構17のこれらロープ171の一端にそれぞれフック(図示せず)が設けられ、これらロープ171のこれらフックが第1坩堝12のこれら掛け耳に掛けられ、こうして該吊掛機構17と該第1坩堝12の間の連接が強固とされる。

【0019】

本発明のもう一つの技術上の突破事項は、もともと余った該液体を回収して再利用し、並びに更に連続して高純度Mg2 Ni水素吸蔵合金を製造できる方法と装置を開発したことにある。図1に図7を併せて参照されたい。図7は本発明の実施例のステップS16の装置表示図である。図示されるように、該加熱装置14より該第1坩堝12を取り出した後、ステップS16を実行し、すなわち、余剰の該液体116の入った該第2坩堝18を該吊掛機構17を利用して該加熱装置14中に置き、その後、不断に重複してステップS10からステップS16を実行し、連続して高純度の固態Mg−Ni水素吸蔵合金114を製造する。上述の第1坩堝12及び第2坩堝18は連続製造により交互に使用される。

【0020】

連続製造上、第二次及びその後の製造と第一次の製造の違いは、第二次及びその後の製造においては、高純度固態Mg−Ni水素吸蔵合金114の生産量を高めるため、添加するニッケル粉の含有量をもとの設定の23.5wt%から50.2wt%より54.6wt%までとし、これにより依然として高純度固態Mg−Ni水素吸蔵合金114を獲得できるようにし、並びにその他の雑相を混入させないようにすることである。余剰の該液体116は富マグネシウム液体であるため、良好な成分調整剤となり、精密に正確に科学成分を制御しなくとも、該Mg−Ni液体112の成分をニッケル含有量が20から55wt%の範囲に保持できる。

【実施例2】

【0021】

図8は本発明の別の実施例の装置表示図である。図示されるように、本実施例の提供する高純度Mg−Ni水素吸蔵合金の製造装置は、真空チャンバ10、第1坩堝12、加熱装置14、攪拌装置16、第2坩堝18、吊掛機構17、冷却循環水を具備する水冷銅座100、及びフィードパイプ104を包含する。本実施例の真空チャンバ10は析出室101と坩堝取出し/送入室103に分割される。該析出室101、該坩堝取出し/送入室103の間には少なくとも一つの隔離弁102が設けられ、該析出室101を、分離或いは坩堝取出し/送入のいずれを行う時でも真空或いは不活性ガス下に保持する。

【0022】

該第1坩堝12、該加熱装置14、該攪拌装置16、該吊掛機構17、該水冷銅座100及び該フィードパイプ104は該真空チャンバ10の該析出室101中に設置され、該第1坩堝12は該加熱装置14上に設置され、該攪拌装置16は該真空チャンバ10の該析出室101の上端に設置され、並びに該第1坩堝12に対応し、該吊掛機構17もまた該真空チャンバ10の該析出室101の上端に設けられ、該水冷銅座100は該第1坩堝12の一側に設けられ、該フィードパイプ104は該真空チャンバ10を貫通する。

【0023】

本実施例の装置を利用し、高純度Mg−Ni水素吸蔵合金を製造するときは、該真空チャンバ10の該坩堝取出し/送入室103にマグネシウム原料を入れた該第1坩堝12を置き、並びに不活性ガスを該真空チャンバ10内に通入させ、該吊掛機構17で該マグネシウム原料を入れた該第1坩堝12を該不活性ガスで充満した該析出室101に送り込み、且つ該加熱装置14を置き入れ、該加熱装置14により該マグネシウム原料を入れた第1坩堝12を加熱して、該マグネシウム原料を溶融させてマグネシウム液体となし、更に該真空チャンバ10を貫通する該フィードパイプ104によりニッケル粉が該マグネシウム液体の入った該第1坩堝12に加える。該加熱装置14を利用して該ニッケル粉と該マグネシウム液体の入った該第1坩堝12を加熱するとともに、該攪拌装置16で攪拌し、該ニッケル粉を該マグネシウム液体に溶融させてMg−Ni液体を生成し、該加熱装置14の加熱温度をある温度区間内に制御して、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第1坩堝内の余剰の液体及び析出した該固態Mg−Ni水素吸蔵合金を分離し、まずマグネシウム原料を該第2坩堝18に入れて該真空チャンバ10の該析出室101に送り、該吊掛機構17を利用して余剰の該液体の入った該第1坩堝12を、吊掛機構17の具備する傾斜可能な機能により、傾けて、余剰の該液体を該第2坩堝18内に注ぎ、さらに該第1坩堝12を該析出室101の該水冷銅座100に置き、該水冷銅座100に冷却水により該第1坩堝12内の該固態Mg−Ni水素吸蔵合金を冷却させ、冷却後に該吊掛機構17を利用して該第1坩堝12を取り出し、並びに該第1坩堝12より該固態のMg−Ni水素吸蔵合金を取り出す。そのうち、該析出室101に該水冷銅座100が設けられ、それは該Mg−Ni水素吸蔵合金の活性は非常に高く、高温下で空気中の酸素と反応して燃焼し、その性能が劣化してまた危険を発生し、このため十分に冷却してから真空或いは不活性ガス下の該析出室101より取り出す必要があるためである。大量生産時、例えば数百キロ或いはトン級以上の溶煉を考慮すると、単に該析出室101内で静置して冷却するだけでは冷却速度が不足するため、生産効率が制限される。ゆえに該析出室101内に冷却循環水を具えた該水冷銅座100を設けることで、銅の良好な放熱特性を利用して内部に高純度の固態Mg−Ni水素吸蔵合金を入れた該第1坩堝12を急速に冷却することができる。

【0024】

本発明は一種の高純度Mg2 Ni水素吸蔵合金を製造する方法と装置を提供し、それは高純度で良好な水素吸蔵・放出性能を具備するMg−Ni水素吸蔵合金を製造でき、高価で精密な設備を使用する必要がなく、析出作用後の余剰の液体を回収して連続して不断に良好な水素吸蔵・放出性能を有し高純度のMg−Ni水素吸蔵合金を製造できる。

【0025】

本発明は新規性、進歩性及び産業上の利用価値を有し、特許の要件を具えている。なお、以上の実施例は本発明を説明するために提示されたものであって、本発明を限定するためのものではなく、本発明の特許請求の範囲に記載された形状、構造、特徴及び精神に基づきなしうる均等な変化と修飾は、いずれも本発明の請求範囲に属するものとする。

【図面の簡単な説明】

【0026】

【図1】本発明の実施例のフローチャートである。

【図2】本発明の実施例のステップS10及びS11の装置表示図である。

【図3】本発明の実施例のステップS12の装置表示図である。

【図4】本発明の実施例のステップS13の装置表示図である。

【図5】本発明の実施例のステップS14の装置表示図である。

【図6】本発明の実施例のステップS15の装置表示図である。

【図7】本発明の実施例のステップS16の装置表示図である。

【図8】本発明の別の実施例の装置表示図である。

【符号の説明】

【0027】

10 真空チャンバ 100 水冷銅座

101 析出室 102 隔離弁

103 坩堝取出し/送入室 104 フィードパイプ

11 マグネシウム原料 110 マグネシウム液体

112 Mg−Ni液体 114 Mg−Ni水素吸蔵合金

116 液体 12 第1坩堝

13 不活性ガス 14 加熱装置

15 ニッケル粉 16 攪拌装置

161 モータ 163 攪拌棒

165 羽根 17 吊掛機構

171 ロープ 18 第2坩堝

19 ベース

【技術分野】

【0001】

本発明は新エネルギー資源テクノロジーの水素エネルギー固態保存技術に係り、また、発明の所属する製造方法技術の観点からは、水素吸蔵合金の溶煉技術に関する。

【背景技術】

【0002】

世界の石化エネルギー資源はその使用量の大幅な成長により次第に枯渇し、また、現在石化エネルギー資源の大規模な使用によるSO2 、CO、NOx 等人体と環境に有害な物質の発生及び、大量の二酸化炭素の排出が形成する温室効果により引き起こされる気象異常等の一系列の問題を有するため、世界各国で新たなエネルギー資源技術の開発が押し進められている。そのうち、水素エネルギーは、その副産物が水だけで二酸化炭素を発生せず、完全に無汚染で温室効果を形成しないため、未来の主要なエネルギー資源の一つとされる。ただし実際の応用上は、水素ガスの分子量は小さすぎ、保存体積が膨大となり、超高圧方式を採用して保存することはできるものの、却って安全上の問題を引き起こす。

【0003】

1980年代以降、水素を固態方式で貯蔵する水素吸蔵合金製品が出現後、ついに水素の保存密度と安全性上の問題は解決した。しかし現在商業上の水素吸蔵合金は、遷移金属系AB2 水素吸蔵合金であっても、希土金属系AB5 水素吸蔵合金であっても、その水素吸蔵重量密度は低すぎ、2.0重量%に至らず、このため高容量水素吸蔵合金の研究開発が現在の国際発展の趨勢である。そのうち、マグネシウム系水素吸蔵合金は、水素吸蔵量が高く、質量が軽く、原料コストが低廉である長所を有するため、相当に発展潜在力を有する水素吸蔵合金であると見なされている。しかし、純マグネシウムは活性が大きく、表面に水素分子吸着を妨害する酸化層を形成しやすく、水素原子の合金表面の拡散速度に影響を与え、このため、純マグネシウムが活性化しにくくなり、水素吸蔵・放出性能が低くなり、水素吸蔵・放出温度が高くなりすぎ、このため実用的な水素吸蔵合金となすことはできない。

【0004】

純マグネシウムの水素吸蔵・放出性能が低くなる問題にたいして、多くの学者が研究を行い、触媒効果を有するニッケルの天下により、Mg−Ni水素吸蔵合金中の水素吸蔵・放出反応速度を改善できることが分かり、また、初期活性化性能に対しても触媒の効果を有することがわかった。γ相Mg2 NiはMg−Ni水素吸蔵合金システム中、活性化反応速度が最も速く、水素吸蔵・放出性能が最も良好な水素吸蔵合金である。

【0005】

ただし、マグネシウム(融点摂氏649度)とニッケル(融点摂氏1455度)の融点の差は非常に大きく、溶融が不均一になりやすく、このため水素吸蔵合金成分が不均一となる問題をもたらし、且つマグネシウムの蒸気圧は非常に高く、溶融過程で揮発を発生しやすく、このため開始成分比率に厳重な偏差が発生し、過多の共結晶構造を形成して水素吸蔵不能のβ相Mg2 を生成する。上述の溶煉過程中の成分に厳重な偏差が発生する問題を解決するため、新時代の真空感応炉にはオンライン検出機能が装備されているとはいえ、Mg−Ni水素吸蔵合金に対しては、相図上の天然特性のために、Mg−Ni溶融液を最も精密なオンライン検出機能を通して成分を正確にマグネシウムとニッケルが2:1となるよう制御しても、凝固後に100%の純なγ相Mg2 Niを得ることはできない。マグネシウムとニッケルの2元平衡相図に基づき、この成分下で、摂氏761度のγ相Mg2 Niの融点温度以上の、融点摂氏1147度の水素吸蔵不能のβ相MgNi2 が先に凝固析出される。また、β相MgNi2 はその組成がγ相Mg2 Niよりもはるかに高いニッケルを含有するため、その他の未凝固のMg−Ni溶融液はもともとのマグネシウムとニッケルの原子比が2:1のγ相Mg2 Ni組成から偏離し、富マグネシウム状態となる。この富マグネシウム状態のMg−Ni溶融液は、摂氏761度より低く降温された後、マグネシウムとニッケルの2元平衡相図に基づき、この成分下でγ相Mg2 Niを生成せず、摂氏507度の共結晶温度で純マグネシウム相を包含する共結晶組織を得られる。すなわち、マクロ視で組成が完全にγ相に符合する比例下で、そのミクロ視の組織構造はγ相Mg2 Ni中にβ相MgNi2 と純マグネシウム固溶相が混じる。ゆえに、伝統的な溶煉法は活性化反応速度が速く、水素吸蔵・放出性能が良好な高純度Mg2 Ni水素吸蔵合金を製造することができない。

【0006】

上述の問題を鑑み、本願の発明者は、物理冶金の偏析原理を利用し、広い成分範囲中にあって、低温(純ニッケルの融点よりはるかに低い)下で、簡単な装置により連続して高純度Mg2 Ni水素吸蔵合金を製造する。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的の一つは、高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、正確にMg2 Ni水素吸蔵合金を形成するマグネシウムとニッケルの分量を正確に制御する必要なく、高純度Mg2 Ni水素吸蔵合金を得られるようにすることにある。

【0008】

本発明の目的の一つは、高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、析出反応後の余剰の富マグネシウム液体を回収し、本発明の方法により連続して高純度Mg2 Ni水素吸蔵合金を製造できるようにすることにある。

【課題を解決するための手段】

【0009】

請求項1の発明は、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、 不活性ガス下で、マグネシウム原料を加熱して溶融させてマグネシウム液体となし、

ニッケル粉を該マグネシウム液体中に加え、並びに攪拌及び加熱し該ニッケル粉を該マグネシウム液体中に混合並びに溶融させて該Mg−Ni液体を生成し、

該Mg−Ni液体の温度をある温度区間に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、

余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離して該固態Mg−Ni水素吸蔵合金を得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項2の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離するステップにおいて、更に該固態Mg−Ni水素吸蔵合金を冷却するステップを包含することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項3の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該固態Mg−Ni水素吸蔵合金中のマグネシウム元素とニッケル元素の成分比が2:1とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項4の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、分離された余剰の該液体を加熱し、重複してマグネシウム原料を加えて該固態Mg−Ni水素吸蔵合金を得るステップを重複して行い、連続して該固態Mg−Ni水素吸蔵合金を得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項5の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該マグネシウム原料がマグネシウム金属塊とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項6の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該Mg−Ni液体のニッケル元素の重量%が23.5wt%から50.2wt%とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項7の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該温度区間は摂氏507度から摂氏761度の間とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項8の発明は、請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、余剰の該液体は富マグネシウム液体とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法としている。

請求項9の発明は、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、 フィードパイプを具えた真空チャンバと、

該真空チャンバ内に設けられる第1坩堝と、

該第1坩堝に設けられる加熱装置と、

該真空チャンバ内に設けられ、該第1坩堝の上方に位置する攪拌装置と、

該真空チャンバ内に設けられ、該第1坩堝の一側に位置する第2坩堝と、

を包含したことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項10の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝と該第2坩堝の材料が融点がマグネシウムの融点より高い金属とされたことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項11の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該高純度マグネシウム−ニッケル水素吸蔵合金を製造するには、マグネシウム原料を該第1坩堝に入れ、不活性ガスを該真空チャンバ内に通入させ、該加熱装置により該マグネシウム原料を入れた該第1坩堝を加熱して該マグネシウム原料を溶融させてマグネシウム液体となし、さらにフィードパイプを利用してニッケル粉を該マグネシウム液体の入った該第1坩堝に加え、さらに該加熱装置により該ニッケル粉と該マグネシウム液体の入った該第1坩堝を加熱すると共に該攪拌装置で攪拌し、該ニッケル粉を該マグネシウム液体に溶融させてMg−Ni液体を生成し、該加熱装置の加熱温度をある温度範囲内に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、該第1坩堝内の余剰の液体及び析出された該固態Mg−Ni水素吸蔵合金を分離し、該第1坩堝内の余剰の該液体を該第2坩堝内に注ぎ、並びに該第1坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却後に該第1坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項12の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝内の該固態Mg−Ni水素吸蔵合金を冷却する時は、該加熱装置より該第1坩堝を取り出し、冷却し、それから第1坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項13の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に、余剰の該液体の入った該第2坩堝にマグネシウム原料を加えて該加熱装置で加熱すると共に該攪拌装置で攪拌してMg−Ni液体を生成し、その後、該加熱装置の加熱温度をある温度区間内に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第2坩堝内の余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離し、該第2坩堝内の余剰の該液体を該第1坩堝に注ぎ、並びに該第2坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却してから、該第2坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項14の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバに該不活性ガスを通入する前に、該不活性ガスで該真空チャンバを洗浄することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項15の発明は、請求項14記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバに該不活性ガスを通入した後、該真空チャンバを閉じることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項16の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該加熱装置は抵抗式加熱器とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項17の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバが更に析出室と坩堝取出し/送入室を包含したことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項18の発明は、請求項17記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該析出室及び該坩堝取出し/送入室の間に少なくとも一つの隔離弁が設けられ、分離或いは坩堝の取出し又は送入時に、該析出室を真空或いは不活性ガス下に保持することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項19の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に台座を包含し、該台座は該加熱装置及び該第1坩堝の底分に設けられ、並びに該第1坩堝と該加熱装置を傾倒させられ、これにより該第1坩堝の余剰の該液体を該第2坩堝に注ぐことができることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項20の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に吊掛機構を包含し、該吊掛機構は該真空チャンバ内に設けられ、該吊掛機構により該第1坩堝或いは第2坩堝を吊って該加熱装置中に送る或いは該加熱装置より取り出せることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項21の発明は、請求項20記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該吊掛機構が複数のロープを包含し、これらロープの一端に該第1坩堝或いは第2坩堝が固定され、並びに該第1坩堝或いは該第2坩堝の一端を傾斜させられることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項22の発明は、請求項21記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝或いは第2坩堝の開口の周囲に複数の掛け耳が設けられ、該掛け耳は該吊掛機構のこれらロープに対応して設置され、該吊掛機構のこれらロープにフックが設けられ、これらフックが該掛け耳に掛けられることで、該ロープの一端が該第1坩堝或いは該第2坩堝に固定され得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項23の発明は、請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該攪拌装置がモータと攪拌棒を包含し、該モータが該攪拌棒を駆動することで攪拌を行うことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項24の発明は、請求項23記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該攪拌棒の一端に羽根が設けられたことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項25の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバが更に冷却循環水を具備した水冷銅座を包含し、該水冷銅座により該固態Mg−Ni水素吸蔵合金の入った該第1坩堝を冷却することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項26の発明は、請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝内の分離された余剰の該液体を該第2坩堝に注ぐ前に、該第2坩堝内にマグネシウム原料を添加することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

請求項27の発明は、請求項26記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、余剰の該液体の入った該第2坩堝を該加熱装置に設置して該フィードパイプを利用してニッケル粉を加えて加熱を行うと共に、該攪拌装置を利用して攪拌してMg−Ni液体を生成し、その後、該加熱装置の加熱温度をある温度区間内に制御して、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第2坩堝内の余剰の液体と析出した固態Mg−Ni水素吸蔵合金を分離し、該第2坩堝内の余剰の液体を該第1坩堝に注ぎ、並びに該第2坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却後に、該第2坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置としている。

【発明の効果】

【0010】

本発明は、一種の高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、それによると、Ni重量%が23.5から50.2のMg−Ni原料を加熱し完全に溶融させて均一に混合させた後、Mg−Ni液体を降温させ温度をその成分の対応するMg−Ni相図の固相線温度以上、液相線温度以下の温度区間に制御し、相図の偏析原理を利用して固態高純度のγ相Mg2 Ni水素吸蔵合金を得る。坩堝内の余剰のマグネシウムに富む廃液体を別の独立坩堝中に注ぎ、並びにもともとγ相Mg2 Ni水素吸蔵合金を含有する坩堝との位置を対応するよう調整し、Mg−Ni新原料を加入し並びに続けて加熱し、完全に溶融させた後に上述のステップの溶煉方式を重複し不断に実行し、連続する生産方式を形成する。原坩堝を完全に冷却した後、坩堝底部に残留する固体物質を直接叩き落とし、特別な処理不要で、完全に雑相がなく合金主成分組成が正確で、MgとNi原子比が2:1の化合比で、水素吸蔵放出性能が優れた高純度γ相Mg2 Ni水素吸蔵合金を得られる。

【発明を実施するための最良の形態】

【0011】

本発明は高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、該装置は、フィードパイプを包含する真空チャンバ、第1坩堝、加熱装置、攪拌装置及び第2坩堝を包含し、その方法は、まず純マグネシウム原料を第1坩堝内に起き、並びに該マグネシウム原料を入れた第1坩堝を不活性ガスを既に通入させた該真空チャンバ内に送り、該加熱装置を利用して該マグネシウム原料を加熱して完全に溶融させてマグネシウム液体となす。続いて、更に該フィードパイプを利用して純ニッケル粉を徐々に、該マグネシウム液体の入った第1坩堝内に加え、並びに該攪拌装置で不断に機械力で攪拌しつつ該加熱装置を利用して加熱して昇温せしめ、該ニッケル粉をすべて十分に溶融させ、並びに該マグネシウム液体と混合して均一なMg−Ni液体となす。本発明の装置と方法は精密なオンライン検出と正確なMg−Ni溶融液成分制御が不要で、ただニッケルを添加するだけでよく、その添加量はすべてのMg−Ni溶融液に占める重量%が23.5から50.2で、これにより組成がMg−54.6wt% Ni(すなわちマグネシウムとニッケルの原子比は2:1とされる)である完全に純なγ相Mg2 Ni水素吸蔵合金を得ることができ、その他の雑相の不純物はない。

【0012】

続いてのステップは該加熱装置の加熱温度をある温度区間に制御し、この温度区間は摂氏507度から761度とし、高純度Mg2 Ni水素吸蔵合金を、Mg−Ni相図物理冶金の偏折原理により、自動的に生成析出開始させ、並びにこの温度範囲内にあって、その純度は析出温度と完全に無関係であり、このため本発明の採用する設備は、正確で高価な温度制御システムを必要としない。Mg2 Ni水素吸蔵合金の析出数(重)量はMg−Ni液体組成及び析出温度により定まる。一般に本発明の広範な成分と温度条件範囲内にあって、ニッケル成分が多くなり、析出温度が低くなるほど、高純度γ相Mg2 Ni水素吸蔵合金の析出量は多くなり、詳細な析出数(重)量は物理冶金の相図の梃子の法則により計算して得られる。

【0013】

本発明により析出される高純度γ相Mg2 Niのニッケル成分の重量%(54.6wt%)はもとのMg−Ni液体成分中のNi成分の重量%(すなわちニッケルの重量%が23.5から50.2)より高く、これにより析出反応の不断の実行に伴い、質量不変の法則に基づき、残留するMg−Ni液体はますます富マグネシウム組成に偏る。ニッケルの密度(8.9g/cm3 )もマグネシウムの密度(1.74g/cm3 )より大きく、これにより固態Mg2 Ni水素吸蔵合金の組成密度がMg−Ni液体組成比重よりはるかに大きい状況の下で、析出する高純度Mg2 Ni水素吸蔵合金はいずれも坩堝底部に堆積する。ゆえに該第1坩堝で析出反応させた後の余剰の該液体を第2坩堝内に注ぎ、並びに該加熱装置よりMg2 Ni水素吸蔵合金を析出させた後の該第1坩堝を取り出し、且つ該第1坩堝を冷却し、冷却後に、該第1坩堝より該Mg2 Ni水素吸蔵合金を取り出し、余剰の該液体の入った該第2坩堝に重複して上述のステップを行い、連続して高純度Mg2 Ni水素吸蔵合金を得る。

【実施例1】

【0014】

図1及び図2は本発明の実施例のフローチャート及び本発明の実施例のステップS10及びS11の装置表示図である。図示されるように、本発明は高純度Mg2 Ni水素吸蔵合金の製造方法及び製造装置を提供し、該製造装置は、フィードパイプ104を包含する真空チャンバ10、第1坩堝12、加熱装置14、攪拌装置16及び第2坩堝18を包含し、該製造装置を利用して、ステップS10を実行し、すなわち、まず、マグネシウム原料11を該第1坩堝12内に入れる。そのうち、該マグネシウム原料11はマグネシウム金属塊であり、該第1坩堝12の材質は融点がマグネシウム金属融点より高い金属材料とされ、並びに不活性ガス13が該真空チャンバ10に通入され、該マグネシウム原料11を入れた該第1坩堝12が該真空チャンバ10内に送られる。そのうち、該不活性ガス13を該真空チャンバ10に通入する前に、まず該不活性ガス13を利用して該真空チャンバ10を洗浄し、更に該不活性ガス13を通入し、最後に該真空チャンバ10を閉じて、該真空チャンバ10に該不活性ガス13を保持させる。該マグネシウム原料11を入れた該第1坩堝12を該真空チャンバ10内に送った後に、ステップS11を実行し、すなわち、該第1坩堝12に設けた該加熱装置14を利用して、該第1坩堝12内の該マグネシウム原料11を加熱して完全に溶融させ、マグネシウム液体110となす。そのうち、該加熱装置14は抵抗式加熱器とされえ、並びに加熱温度調整の機能を具備する。

【0015】

図1に合わせて図3を参照されたい。図3は本発明の実施例のステップS12の装置表示図である。図示されるように、該第1坩堝12内の該を溶融させて該マグネシウム液体110となした後、ステップS12を実行する。すなわち、該フィードパイプ104を利用して徐々にニッケル粉15を該マグネシウム液体110の入った該第1坩堝12に加え、並びに該攪拌装置16を利用して該マグネシウム液体110と該ニッケル粉15の入った該第1坩堝12内を攪拌し、且つ該加熱装置14を利用して該マグネシウム液体110と該ニッケル粉15の入った第1坩堝12を加熱し、該第1坩堝12内の該マグネシウム液体110の温度を摂氏770度以上に上昇させ、該ニッケル粉15を該マグネシウム液体110中に完全に溶融させ、均一に混合されたMg−Ni液体112を生成する。そのうち、該攪拌装置16はモータ161と攪拌棒163を包含し、該攪拌装置16は昇降機能を具備し、該攪拌装置16により攪拌する時、該攪拌棒163を適宜位置まで昇降させ、該モータ161で該攪拌棒163を駆動して攪拌を行い、該攪拌棒163の一端に羽根165を設けて攪拌面積と速度を増している。攪拌を行わない時、該攪拌装置16の該攪拌棒163は回収する。該Mg−Ni液体112のニッケル元素の重量%は23.5wt%から50.2wt%の間であり、すなわち、該ニッケル粉の加入分量を示し、こうして最終的に析出する高純度Mg−Ni水素吸蔵合金の成分比は2:1とされ、並びにその他の雑相が混じっていない。

【0016】

図1に合わせて図4を参照されたい。図4は本発明の実施例のステップS13の装置表示図である。図示されるように、該Mg−Ni液体112を生成した後、ステップS13を実行し、すなわち、該加熱装置14の温度をある温度区間に制御して、該Mg−Ni液体112の温度を該温度区間中となし、該温度区間は、該Mg−Ni液体112が固相を形成する温度より高く、該Mg−Ni液体112が液相を形成する温度より低いものとし、すなわち摂氏507度から摂氏761度の間とされ、該Mg−Ni液体112はMg−Ni相図物理冶金の偏析原理により、自動的に高純度Mg2 Ni水素吸蔵合金114の析出を開始し、該Mg2 Ni水素吸蔵合金114の純度は析出時の温度と完全に無関係である。これにより本発明の採用する設備には正確で高価な温度制御システムを使用する必要がない。Mg2 Ni水素吸蔵合金114の析出数(重)量はMg−Ni液体組成及び析出温度により定まる。一般には本発明の広範な成分と温度条件範囲内にあって、ニッケルの成分比が高くなり析出温度が低くなるほど、高純度Mg2 Ni水素吸蔵合金114の析出量が多くなり、詳細な析出数(重)量は物理冶金の相図の梃子の原理により計算して得られる。

【0017】

図1に合わせて図5を参照されたい。図5は本発明の実施例のステップS14の装置表示図である。図示されるように、該Mg−Ni液体112より該固態Mg−Ni水素吸蔵合金114を析出させる。該Mg−Ni水素吸蔵合金114のニッケル成分比は該Mg−Ni液体112中のニッケル成分比より高く、析出反応の不断の実行に伴い、質量不変の法則により、残留する液体116は富マグネシウム液体となるが、ニッケルの密度(8.9g/cm3 )はまたマグネシウムの密度(1.74g/cm3 )よりはるかに高く、このため該固態Mg−Ni水素吸蔵合金114は第1坩堝12の底部に堆積する。該Mg−Ni液体112より固態Mg−Ni水素吸蔵合金114を析出させた後、ステップS14を実行し、該第1坩堝12内の余剰の該液体116と該第1坩堝12底部に堆積した該固態Mg−Ni水素吸蔵合金114を分離し、該第1坩堝12内の余剰の該液体116を該第2坩堝18内に注ぐ。容易に該第1坩堝12内の余剰の該液体116を該第2坩堝18内に注げるように、傾倒させられる台座19が該真空チャンバ10内に設けられ、該第1坩堝12及び該加熱装置14は該台座19上に設置され、該台座19が傾けられる時、該第1坩堝12及び該加熱装置14は該台座19に伴い傾き、余剰の該液体116が該第2坩堝18内に注がれ、最後に該固態Mg−Ni水素吸蔵合金114が第1坩堝12の底部に残される。

【0018】

図1及び図6を参照されたい。図6は本発明の実施例のステップS15の装置表示図である。図示されるように、最後にステップS15を実行し、すなわち、該加熱装置14中より該第1坩堝12を取り出し、該固態Mg−Ni水素吸蔵合金114の入った該第1坩堝12を冷却し、冷却の後、該第1坩堝12より該固態Mg−Ni水素吸蔵合金114を取り出す。該加熱装置14中より該第1坩堝12を取り出しやすいように、更に吊掛機構17が該真空チャンバ10内に設置され、該吊掛機構17は複数のロープ171を包含し、該ロープ171は該第1坩堝12に固定され、該吊掛機構17により該第1坩堝12を該加熱装置14より取り出せる。このほか、該吊掛機構17と該第1坩堝12の間の接続を強固とするため、該第1坩堝12の開口周囲に複数の掛け耳(図示せず)が設けられ、該吊掛機構17のこれらロープ171の一端にそれぞれフック(図示せず)が設けられ、これらロープ171のこれらフックが第1坩堝12のこれら掛け耳に掛けられ、こうして該吊掛機構17と該第1坩堝12の間の連接が強固とされる。

【0019】

本発明のもう一つの技術上の突破事項は、もともと余った該液体を回収して再利用し、並びに更に連続して高純度Mg2 Ni水素吸蔵合金を製造できる方法と装置を開発したことにある。図1に図7を併せて参照されたい。図7は本発明の実施例のステップS16の装置表示図である。図示されるように、該加熱装置14より該第1坩堝12を取り出した後、ステップS16を実行し、すなわち、余剰の該液体116の入った該第2坩堝18を該吊掛機構17を利用して該加熱装置14中に置き、その後、不断に重複してステップS10からステップS16を実行し、連続して高純度の固態Mg−Ni水素吸蔵合金114を製造する。上述の第1坩堝12及び第2坩堝18は連続製造により交互に使用される。

【0020】

連続製造上、第二次及びその後の製造と第一次の製造の違いは、第二次及びその後の製造においては、高純度固態Mg−Ni水素吸蔵合金114の生産量を高めるため、添加するニッケル粉の含有量をもとの設定の23.5wt%から50.2wt%より54.6wt%までとし、これにより依然として高純度固態Mg−Ni水素吸蔵合金114を獲得できるようにし、並びにその他の雑相を混入させないようにすることである。余剰の該液体116は富マグネシウム液体であるため、良好な成分調整剤となり、精密に正確に科学成分を制御しなくとも、該Mg−Ni液体112の成分をニッケル含有量が20から55wt%の範囲に保持できる。

【実施例2】

【0021】

図8は本発明の別の実施例の装置表示図である。図示されるように、本実施例の提供する高純度Mg−Ni水素吸蔵合金の製造装置は、真空チャンバ10、第1坩堝12、加熱装置14、攪拌装置16、第2坩堝18、吊掛機構17、冷却循環水を具備する水冷銅座100、及びフィードパイプ104を包含する。本実施例の真空チャンバ10は析出室101と坩堝取出し/送入室103に分割される。該析出室101、該坩堝取出し/送入室103の間には少なくとも一つの隔離弁102が設けられ、該析出室101を、分離或いは坩堝取出し/送入のいずれを行う時でも真空或いは不活性ガス下に保持する。

【0022】

該第1坩堝12、該加熱装置14、該攪拌装置16、該吊掛機構17、該水冷銅座100及び該フィードパイプ104は該真空チャンバ10の該析出室101中に設置され、該第1坩堝12は該加熱装置14上に設置され、該攪拌装置16は該真空チャンバ10の該析出室101の上端に設置され、並びに該第1坩堝12に対応し、該吊掛機構17もまた該真空チャンバ10の該析出室101の上端に設けられ、該水冷銅座100は該第1坩堝12の一側に設けられ、該フィードパイプ104は該真空チャンバ10を貫通する。

【0023】

本実施例の装置を利用し、高純度Mg−Ni水素吸蔵合金を製造するときは、該真空チャンバ10の該坩堝取出し/送入室103にマグネシウム原料を入れた該第1坩堝12を置き、並びに不活性ガスを該真空チャンバ10内に通入させ、該吊掛機構17で該マグネシウム原料を入れた該第1坩堝12を該不活性ガスで充満した該析出室101に送り込み、且つ該加熱装置14を置き入れ、該加熱装置14により該マグネシウム原料を入れた第1坩堝12を加熱して、該マグネシウム原料を溶融させてマグネシウム液体となし、更に該真空チャンバ10を貫通する該フィードパイプ104によりニッケル粉が該マグネシウム液体の入った該第1坩堝12に加える。該加熱装置14を利用して該ニッケル粉と該マグネシウム液体の入った該第1坩堝12を加熱するとともに、該攪拌装置16で攪拌し、該ニッケル粉を該マグネシウム液体に溶融させてMg−Ni液体を生成し、該加熱装置14の加熱温度をある温度区間内に制御して、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第1坩堝内の余剰の液体及び析出した該固態Mg−Ni水素吸蔵合金を分離し、まずマグネシウム原料を該第2坩堝18に入れて該真空チャンバ10の該析出室101に送り、該吊掛機構17を利用して余剰の該液体の入った該第1坩堝12を、吊掛機構17の具備する傾斜可能な機能により、傾けて、余剰の該液体を該第2坩堝18内に注ぎ、さらに該第1坩堝12を該析出室101の該水冷銅座100に置き、該水冷銅座100に冷却水により該第1坩堝12内の該固態Mg−Ni水素吸蔵合金を冷却させ、冷却後に該吊掛機構17を利用して該第1坩堝12を取り出し、並びに該第1坩堝12より該固態のMg−Ni水素吸蔵合金を取り出す。そのうち、該析出室101に該水冷銅座100が設けられ、それは該Mg−Ni水素吸蔵合金の活性は非常に高く、高温下で空気中の酸素と反応して燃焼し、その性能が劣化してまた危険を発生し、このため十分に冷却してから真空或いは不活性ガス下の該析出室101より取り出す必要があるためである。大量生産時、例えば数百キロ或いはトン級以上の溶煉を考慮すると、単に該析出室101内で静置して冷却するだけでは冷却速度が不足するため、生産効率が制限される。ゆえに該析出室101内に冷却循環水を具えた該水冷銅座100を設けることで、銅の良好な放熱特性を利用して内部に高純度の固態Mg−Ni水素吸蔵合金を入れた該第1坩堝12を急速に冷却することができる。

【0024】

本発明は一種の高純度Mg2 Ni水素吸蔵合金を製造する方法と装置を提供し、それは高純度で良好な水素吸蔵・放出性能を具備するMg−Ni水素吸蔵合金を製造でき、高価で精密な設備を使用する必要がなく、析出作用後の余剰の液体を回収して連続して不断に良好な水素吸蔵・放出性能を有し高純度のMg−Ni水素吸蔵合金を製造できる。

【0025】

本発明は新規性、進歩性及び産業上の利用価値を有し、特許の要件を具えている。なお、以上の実施例は本発明を説明するために提示されたものであって、本発明を限定するためのものではなく、本発明の特許請求の範囲に記載された形状、構造、特徴及び精神に基づきなしうる均等な変化と修飾は、いずれも本発明の請求範囲に属するものとする。

【図面の簡単な説明】

【0026】

【図1】本発明の実施例のフローチャートである。

【図2】本発明の実施例のステップS10及びS11の装置表示図である。

【図3】本発明の実施例のステップS12の装置表示図である。

【図4】本発明の実施例のステップS13の装置表示図である。

【図5】本発明の実施例のステップS14の装置表示図である。

【図6】本発明の実施例のステップS15の装置表示図である。

【図7】本発明の実施例のステップS16の装置表示図である。

【図8】本発明の別の実施例の装置表示図である。

【符号の説明】

【0027】

10 真空チャンバ 100 水冷銅座

101 析出室 102 隔離弁

103 坩堝取出し/送入室 104 フィードパイプ

11 マグネシウム原料 110 マグネシウム液体

112 Mg−Ni液体 114 Mg−Ni水素吸蔵合金

116 液体 12 第1坩堝

13 不活性ガス 14 加熱装置

15 ニッケル粉 16 攪拌装置

161 モータ 163 攪拌棒

165 羽根 17 吊掛機構

171 ロープ 18 第2坩堝

19 ベース

【特許請求の範囲】

【請求項1】

高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、

不活性ガス下で、マグネシウム原料を加熱して溶融させてマグネシウム液体となし、

ニッケル粉を該マグネシウム液体中に加え、並びに攪拌及び加熱し該ニッケル粉を該マグネシウム液体中に混合並びに溶融させて該Mg−Ni液体を生成し、

該Mg−Ni液体の温度をある温度区間に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、

余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離して該固態Mg−Ni水素吸蔵合金を得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項2】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離するステップにおいて、更に該固態Mg−Ni水素吸蔵合金を冷却するステップを包含することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項3】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該固態Mg−Ni水素吸蔵合金中のマグネシウム元素とニッケル元素の成分比が2:1とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項4】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、分離された余剰の該液体を加熱し、重複してマグネシウム原料を加えて該固態Mg−Ni水素吸蔵合金を得るステップを重複して行い、連続して該固態Mg−Ni水素吸蔵合金を得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項5】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該マグネシウム原料がマグネシウム金属塊とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項6】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該Mg−Ni液体のニッケル元素の重量%が23.5wt%から50.2wt%とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項7】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該温度区間は摂氏507度から摂氏761度の間とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項8】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、余剰の該液体は富マグネシウム液体とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項9】

高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、

フィードパイプを具えた真空チャンバと、

該真空チャンバ内に設けられる第1坩堝と、

該第1坩堝に設けられる加熱装置と、

該真空チャンバ内に設けられ、該第1坩堝の上方に位置する攪拌装置と、

該真空チャンバ内に設けられ、該第1坩堝の一側に位置する第2坩堝と、

を包含したことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項10】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝と該第2坩堝の材料が融点がマグネシウムの融点より高い金属とされたことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項11】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該高純度マグネシウム−ニッケル水素吸蔵合金を製造するには、マグネシウム原料を該第1坩堝に入れ、不活性ガスを該真空チャンバ内に通入させ、該加熱装置により該マグネシウム原料を入れた該第1坩堝を加熱して該マグネシウム原料を溶融させてマグネシウム液体となし、さらにフィードパイプを利用してニッケル粉を該マグネシウム液体の入った該第1坩堝に加え、さらに該加熱装置により該ニッケル粉と該マグネシウム液体の入った該第1坩堝を加熱すると共に該攪拌装置で攪拌し、該ニッケル粉を該マグネシウム液体に溶融させてMg−Ni液体を生成し、該加熱装置の加熱温度をある温度範囲内に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、該第1坩堝内の余剰の液体及び析出された該固態Mg−Ni水素吸蔵合金を分離し、該第1坩堝内の余剰の該液体を該第2坩堝内に注ぎ、並びに該第1坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却後に該第1坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項12】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝内の該固態Mg−Ni水素吸蔵合金を冷却する時は、該加熱装置より該第1坩堝を取り出し、冷却し、それから第1坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項13】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に、余剰の該液体の入った該第2坩堝にマグネシウム原料を加えて該加熱装置で加熱すると共に該攪拌装置で攪拌してMg−Ni液体を生成し、その後、該加熱装置の加熱温度をある温度区間内に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第2坩堝内の余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離し、該第2坩堝内の余剰の該液体を該第1坩堝に注ぎ、並びに該第2坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却してから、該第2坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項14】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバに該不活性ガスを通入する前に、該不活性ガスで該真空チャンバを洗浄することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項15】

請求項14記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバに該不活性ガスを通入した後、該真空チャンバを閉じることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項16】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該加熱装置は抵抗式加熱器とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項17】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバが更に析出室と坩堝取出し/送入室を包含したことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項18】

請求項17記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該析出室及び該坩堝取出し/送入室の間に少なくとも一つの隔離弁が設けられ、分離或いは坩堝の取出し又は送入時に、該析出室を真空或いは不活性ガス下に保持することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項19】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に台座を包含し、該台座は該加熱装置及び該第1坩堝の底分に設けられ、並びに該第1坩堝と該加熱装置を傾倒させられ、これにより該第1坩堝の余剰の該液体を該第2坩堝に注ぐことができることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項20】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に吊掛機構を包含し、該吊掛機構は該真空チャンバ内に設けられ、該吊掛機構により該第1坩堝或いは第2坩堝を吊って該加熱装置中に送る或いは該加熱装置より取り出せることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項21】

請求項20記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該吊掛機構が複数のロープを包含し、これらロープの一端に該第1坩堝或いは第2坩堝が固定され、並びに該第1坩堝或いは該第2坩堝の一端を傾斜させられることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項22】

請求項21記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝或いは第2坩堝の開口の周囲に複数の掛け耳が設けられ、該掛け耳は該吊掛機構のこれらロープに対応して設置され、該吊掛機構のこれらロープにフックが設けられ、これらフックが該掛け耳に掛けられることで、該ロープの一端が該第1坩堝或いは該第2坩堝に固定され得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項23】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該攪拌装置がモータと攪拌棒を包含し、該モータが該攪拌棒を駆動することで攪拌を行うことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項24】

請求項23記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該攪拌棒の一端に羽根が設けられたことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項25】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバが更に冷却循環水を具備した水冷銅座を包含し、該水冷銅座により該固態Mg−Ni水素吸蔵合金の入った該第1坩堝を冷却することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項26】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝内の分離された余剰の該液体を該第2坩堝に注ぐ前に、該第2坩堝内にマグネシウム原料を添加することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項27】

請求項26記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、余剰の該液体の入った該第2坩堝を該加熱装置に設置して該フィードパイプを利用してニッケル粉を加えて加熱を行うと共に、該攪拌装置を利用して攪拌してMg−Ni液体を生成し、その後、該加熱装置の加熱温度をある温度区間内に制御して、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第2坩堝内の余剰の液体と析出した固態Mg−Ni水素吸蔵合金を分離し、該第2坩堝内の余剰の液体を該第1坩堝に注ぎ、並びに該第2坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却後に、該第2坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項1】

高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、

不活性ガス下で、マグネシウム原料を加熱して溶融させてマグネシウム液体となし、

ニッケル粉を該マグネシウム液体中に加え、並びに攪拌及び加熱し該ニッケル粉を該マグネシウム液体中に混合並びに溶融させて該Mg−Ni液体を生成し、

該Mg−Ni液体の温度をある温度区間に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、

余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離して該固態Mg−Ni水素吸蔵合金を得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項2】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離するステップにおいて、更に該固態Mg−Ni水素吸蔵合金を冷却するステップを包含することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項3】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該固態Mg−Ni水素吸蔵合金中のマグネシウム元素とニッケル元素の成分比が2:1とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項4】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、分離された余剰の該液体を加熱し、重複してマグネシウム原料を加えて該固態Mg−Ni水素吸蔵合金を得るステップを重複して行い、連続して該固態Mg−Ni水素吸蔵合金を得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項5】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該マグネシウム原料がマグネシウム金属塊とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項6】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該Mg−Ni液体のニッケル元素の重量%が23.5wt%から50.2wt%とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項7】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、該温度区間は摂氏507度から摂氏761度の間とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項8】

請求項1記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造方法において、余剰の該液体は富マグネシウム液体とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造方法。

【請求項9】

高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、

フィードパイプを具えた真空チャンバと、

該真空チャンバ内に設けられる第1坩堝と、

該第1坩堝に設けられる加熱装置と、

該真空チャンバ内に設けられ、該第1坩堝の上方に位置する攪拌装置と、

該真空チャンバ内に設けられ、該第1坩堝の一側に位置する第2坩堝と、

を包含したことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項10】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝と該第2坩堝の材料が融点がマグネシウムの融点より高い金属とされたことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項11】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該高純度マグネシウム−ニッケル水素吸蔵合金を製造するには、マグネシウム原料を該第1坩堝に入れ、不活性ガスを該真空チャンバ内に通入させ、該加熱装置により該マグネシウム原料を入れた該第1坩堝を加熱して該マグネシウム原料を溶融させてマグネシウム液体となし、さらにフィードパイプを利用してニッケル粉を該マグネシウム液体の入った該第1坩堝に加え、さらに該加熱装置により該ニッケル粉と該マグネシウム液体の入った該第1坩堝を加熱すると共に該攪拌装置で攪拌し、該ニッケル粉を該マグネシウム液体に溶融させてMg−Ni液体を生成し、該加熱装置の加熱温度をある温度範囲内に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、該第1坩堝内の余剰の液体及び析出された該固態Mg−Ni水素吸蔵合金を分離し、該第1坩堝内の余剰の該液体を該第2坩堝内に注ぎ、並びに該第1坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却後に該第1坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項12】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝内の該固態Mg−Ni水素吸蔵合金を冷却する時は、該加熱装置より該第1坩堝を取り出し、冷却し、それから第1坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項13】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に、余剰の該液体の入った該第2坩堝にマグネシウム原料を加えて該加熱装置で加熱すると共に該攪拌装置で攪拌してMg−Ni液体を生成し、その後、該加熱装置の加熱温度をある温度区間内に制御し、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第2坩堝内の余剰の液体と析出された該固態Mg−Ni水素吸蔵合金を分離し、該第2坩堝内の余剰の該液体を該第1坩堝に注ぎ、並びに該第2坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却してから、該第2坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項14】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバに該不活性ガスを通入する前に、該不活性ガスで該真空チャンバを洗浄することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項15】

請求項14記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバに該不活性ガスを通入した後、該真空チャンバを閉じることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項16】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該加熱装置は抵抗式加熱器とされることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項17】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバが更に析出室と坩堝取出し/送入室を包含したことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項18】

請求項17記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該析出室及び該坩堝取出し/送入室の間に少なくとも一つの隔離弁が設けられ、分離或いは坩堝の取出し又は送入時に、該析出室を真空或いは不活性ガス下に保持することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項19】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に台座を包含し、該台座は該加熱装置及び該第1坩堝の底分に設けられ、並びに該第1坩堝と該加熱装置を傾倒させられ、これにより該第1坩堝の余剰の該液体を該第2坩堝に注ぐことができることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項20】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、更に吊掛機構を包含し、該吊掛機構は該真空チャンバ内に設けられ、該吊掛機構により該第1坩堝或いは第2坩堝を吊って該加熱装置中に送る或いは該加熱装置より取り出せることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項21】

請求項20記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該吊掛機構が複数のロープを包含し、これらロープの一端に該第1坩堝或いは第2坩堝が固定され、並びに該第1坩堝或いは該第2坩堝の一端を傾斜させられることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項22】

請求項21記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝或いは第2坩堝の開口の周囲に複数の掛け耳が設けられ、該掛け耳は該吊掛機構のこれらロープに対応して設置され、該吊掛機構のこれらロープにフックが設けられ、これらフックが該掛け耳に掛けられることで、該ロープの一端が該第1坩堝或いは該第2坩堝に固定され得ることを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項23】

請求項9記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該攪拌装置がモータと攪拌棒を包含し、該モータが該攪拌棒を駆動することで攪拌を行うことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項24】

請求項23記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該攪拌棒の一端に羽根が設けられたことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項25】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該真空チャンバが更に冷却循環水を具備した水冷銅座を包含し、該水冷銅座により該固態Mg−Ni水素吸蔵合金の入った該第1坩堝を冷却することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項26】

請求項11記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、該第1坩堝内の分離された余剰の該液体を該第2坩堝に注ぐ前に、該第2坩堝内にマグネシウム原料を添加することを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【請求項27】

請求項26記載の高純度マグネシウム−ニッケル水素吸蔵合金の製造装置において、余剰の該液体の入った該第2坩堝を該加熱装置に設置して該フィードパイプを利用してニッケル粉を加えて加熱を行うと共に、該攪拌装置を利用して攪拌してMg−Ni液体を生成し、その後、該加熱装置の加熱温度をある温度区間内に制御して、該Mg−Ni液体より固態Mg−Ni水素吸蔵合金を析出させ、最後に該第2坩堝内の余剰の液体と析出した固態Mg−Ni水素吸蔵合金を分離し、該第2坩堝内の余剰の液体を該第1坩堝に注ぎ、並びに該第2坩堝内の該固態Mg−Ni水素吸蔵合金を冷却し、冷却後に、該第2坩堝より該固態Mg−Ni水素吸蔵合金を取り出すことを特徴とする、高純度マグネシウム−ニッケル水素吸蔵合金の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−102691(P2009−102691A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−275398(P2007−275398)

【出願日】平成19年10月23日(2007.10.23)

【出願人】(504183322)国防部軍備局中山科学研究院 (24)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月23日(2007.10.23)

【出願人】(504183322)国防部軍備局中山科学研究院 (24)

【Fターム(参考)】

[ Back to top ]