高純度多結晶シリコンの製造方法

【解決課題】製造コストが低く、運転管理及び装置管理が簡便な多結晶シリコンの製造方法を提供すること。

【解決手段】高純度四塩化珪素と亜鉛との反応により生成する排出ガスから分離した該塩化亜鉛及び未反応亜鉛の混合物を酸化する酸化処理と、該混合物を塩酸水溶液に溶解させる塩酸水溶液溶解処理と、酸性抽出剤により亜鉛成分を抽出する亜鉛成分抽出処理と、硫酸水溶液により亜鉛成分を逆抽出する亜鉛成分逆抽出処理と、硫酸亜鉛水溶液を水溶液電解する硫酸亜鉛水溶液電解処理と、該亜鉛成分抽出処理で得られる塩酸水溶液のうちの一部の塩酸水溶液を精製する塩酸精製処理及び塩化水素ガスを気化させる塩化水素気化処理、又は該亜鉛成分抽出処理で得られる塩酸水溶液のうちの一部の塩酸水溶液を気化させ、塩化水素を精製する塩化水素気化精製処理とを有し、該塩酸水溶液のうちの他部、該酸性抽出剤を含有する有機溶媒、及び該硫酸水溶液を循環使用する高純度多結晶シリコンの製造方法。

【解決手段】高純度四塩化珪素と亜鉛との反応により生成する排出ガスから分離した該塩化亜鉛及び未反応亜鉛の混合物を酸化する酸化処理と、該混合物を塩酸水溶液に溶解させる塩酸水溶液溶解処理と、酸性抽出剤により亜鉛成分を抽出する亜鉛成分抽出処理と、硫酸水溶液により亜鉛成分を逆抽出する亜鉛成分逆抽出処理と、硫酸亜鉛水溶液を水溶液電解する硫酸亜鉛水溶液電解処理と、該亜鉛成分抽出処理で得られる塩酸水溶液のうちの一部の塩酸水溶液を精製する塩酸精製処理及び塩化水素ガスを気化させる塩化水素気化処理、又は該亜鉛成分抽出処理で得られる塩酸水溶液のうちの一部の塩酸水溶液を気化させ、塩化水素を精製する塩化水素気化精製処理とを有し、該塩酸水溶液のうちの他部、該酸性抽出剤を含有する有機溶媒、及び該硫酸水溶液を循環使用する高純度多結晶シリコンの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高純度多結晶シリコンの製造方法に関するものであり、更に詳しくは、太陽電池用高純度多結晶シリコンを製造するための高純度多結晶シリコンの製造方法に関するものである。

【背景技術】

【0002】

近年の太陽電池の普及に伴い、多結晶シリコンの需要は急増している。従来、高純度の多結晶シリコンを製造する方法としてシーメンス法(Siemens Method)が挙げられる。シーメンス法はトリクロロシラン(SiHCl3)を水素(H2)によって還元する方法である。シーメンス法により製造される多結晶シリコンは純度がイレブン−ナイン(11−N)と非常に高く、半導体用シリコンとして使用されている。太陽電池用シリコンもこの半導体用シリコンとして製造された製品の一部を使用してきたが、11−Nほどの純度を必要としない点とシーメンス法が多くの電力を消費する点から、太陽電池用シリコンに適した安価な製造方法が求められている。

【0003】

このような中、太陽電池用シリコンの製造方法として、亜鉛還元法による多結晶シリコンの製造方法が提案されており、その反応は下記式(1):

SiCl4 + 2Zn = Si + 2ZnCl2 (1)

により示すものである。

【0004】

亜鉛還元法による多結晶シリコンの製造方法では、製造される多結晶シリコンの純度はシックス−ナイン(6−N)程度であり、半導体用シリコンに比べると純度は低いものの、シーメンス法と比較して5倍程度にも達する程反応効率に優れ且つ製造コストも有利な製造方法である。

【0005】

該亜鉛還元法による多結晶シリコンの製造方法としては、例えば、反応容器内で液体又は気体状態の四塩化珪素を溶融亜鉛で還元し、生成した多結晶シリコンと塩化亜鉛とを含有する混合物を反応容器外に取り出してのち、前記混合物中の塩化亜鉛を分離して、多結晶シリコンを回収する高純度シリコンの製造方法であって、分離された塩化亜鉛を電気分解して金属亜鉛と塩素を回収し、回収された金属亜鉛を再び前記四塩化珪素の還元剤として用いるとともに、回収された塩素を水素と合成させて塩化水素とし、前記四塩化珪素を生成するための金属シリコンの塩化処理に用いる高純度シリコンの製造方法が開示されている(特許文献1)。

【0006】

また、(1)金属珪素を塩化水素ガスと反応させる工程、(2)前記工程(1)で得られた反応生成物を蒸留し、四塩化珪素を得る工程、(3)前記工程(2)で得られた四塩化珪素を、800〜1200℃の反応炉内で、亜鉛ガスと反応させ、高純度シリコンを生成する工程、(4)前記工程(3)で副生された塩化亜鉛を水素ガスと反応させる工程、および(5)前記工程(4)で得られた反応生成物から亜鉛と塩化水素とを分離回収する工程を含むとともに、前記工程(5)で分離回収された亜鉛を、前記工程(3)の反応に供給される亜鉛ガスの原料として使用し、かつ、前記工程(5)で分離回収された塩化水素を、前記工程(1)の反応に供給される塩化水素ガスの原料として使用する高純度シリコンの製造方法(特許文献2)が開示されている。

【0007】

また、(1)四塩化珪素ガスと亜鉛とを接触させて、シリコンと塩化亜鉛ガスとを得る高純度多結晶シリコン製造工程、(2)前記(1)で生成する前記塩化亜鉛ガスが塩化亜鉛水溶液として回収された後、酸性抽出剤を含み水溶液と混合しない有機溶媒と前記塩化亜鉛水溶液とを接触させて、亜鉛成分を有機溶媒相へ抽出する亜鉛抽出工程と、(3)前記(2)で得た前記亜鉛成分を含む有機溶媒を希硫酸で逆抽出して、硫酸亜鉛水溶液を得る亜鉛逆抽出工程と、(4)前記(3)で得た硫酸亜鉛水溶液を電解して、亜鉛を得る電解工程と、を備え、前記(4)で得た亜鉛を、前記(1)で使用する原料亜鉛とし、前記(3)で亜鉛を得た残りの希硫酸を含む水溶液を、前記(3)で使用する原料希硫酸として使用するシリコンの製造方法(特許文献3)が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−92130号公報(特許請求の範囲)

【特許文献2】特開2008−260676号公報(特許請求の範囲)

【特許文献3】特開2009−242153号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、特許文献1の方法は、亜鉛を気化させず溶融亜鉛として使用するため、設備が大型になり、多大な製造設備が必要となるので、シリコン製造のコストアップをもたらすという問題がある。また、特許文献2の方法では、工程(1)で選択的にトリクロロシランを製造するための精密な運転制御が必要であり、また、反応性が高いトリクロロシランガスを使用するため、付帯設備を複数設ける必要があり、これらの設備整備に多大な労力を要するという問題がある。また、特許文献3の方法では、工程(1)より発生する高温の塩化亜鉛ガスを、工程(2)にて塩化亜鉛水溶液として回収するために、水蒸気や水と接触させて水溶液とするが、未反応亜鉛が存在するため激しく水素が発生することとなり、それに即した付帯設備が必要であるばかりか、運転管理に多大な労力を要するという問題がある。

【0010】

そこで、本発明の目的は、製造コストが低く、運転管理及び装置管理が簡便な多結晶シリコンの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記従来技術における課題を解決すべく、鋭意研究を重ねた結果、四塩化珪素蒸気と亜鉛蒸気とを反応炉内で反応させて、多結晶シリコンを析出させる方法において、反応炉内で多結晶シリコンを析出させ、排出ガス中から、未反応の四塩化珪素及びキャリアーガスを分離回収し、次いで、反応により生成した塩化亜鉛中の未反応の亜鉛を酸化し、塩化亜鉛及び酸化亜鉛を塩酸水溶液に溶解した後、酸性抽出剤を用いて亜鉛成分の抽出を行って、有機溶媒相へ亜鉛成分を抽出し、次いで、硫酸水溶液を用いて逆抽出を行って、水相へと亜鉛成分を逆抽出し、硫酸亜鉛水溶液を得、次いで、硫酸亜鉛水溶液を水溶液電解することにより、亜鉛を分離回収すると共に、亜鉛成分の抽出により生成する塩酸水溶液を精製し、次いで、塩化水素を気化させて、塩化水素ガスを得、それら亜鉛及び塩化水素ガスを、再び、多結晶シリコンの製造に再使用することにより、上記課題を解決できることを見出し、本発明を完成させるに至った。

【0012】

すなわち、本発明(1)は、原料金属シリコンを塩化水素ガスと反応させて、低純度四塩化珪素を得る四塩化珪素製造工程と、

該低純度四塩化珪素を蒸留して、高純度四塩化珪素を得る四塩化珪素蒸留工程と、

反応炉内で、該高純度四塩化珪素と亜鉛の反応を行いつつ、生成する多結晶シリコンを該反応炉内に析出させて、高純度多結晶シリコンを得る高純度多結晶シリコン製造工程と、

該高純度多結晶シリコン製造工程の排出ガス中の成分を、塩化亜鉛及び未反応亜鉛の混合物と、未反応四塩化珪素とに、を分離する第1分離工程と、

該第1分離工程で分離された該塩化亜鉛及び未反応亜鉛の混合物から、亜鉛と塩化水素ガスとを得る亜鉛再生工程と、

を有し、

該第1分離工程で分離された該未反応四塩化珪素を、該四塩化珪素蒸留工程に移送して、該低純度四塩化珪素と共に蒸留し、

該亜鉛再生工程で得られた塩化水素ガスを、該四塩化珪素製造工程で反応させる塩化水素ガスとして用い、

該亜鉛再生工程で得られた亜鉛を、該高純度多結晶シリコン製造工程で反応させる亜鉛として用い、

該亜鉛再生工程は、該第1分離工程で分離された該塩化亜鉛及び未反応亜鉛の混合物を酸化して、塩化亜鉛及び酸化亜鉛の混合物を得る酸化処理と、

該塩化亜鉛及び酸化亜鉛の混合物を、塩酸水溶液に加えることにより、塩化亜鉛水溶液を得る塩酸水溶液溶解処理と、

該塩化亜鉛水溶液と酸性抽出剤を含有する有機溶媒とを接触させた後、有機溶媒相と水相とを分離することにより、亜鉛成分を含有する有機溶媒と塩酸水溶液とを得る亜鉛成分抽出処理と、

該亜鉛成分を含有する有機溶媒と硫酸水溶液とを接触させた後、有機溶媒相と水相とを分離することにより、酸性抽出剤を含有する有機溶媒と硫酸亜鉛水溶液とを得る亜鉛成分逆抽出処理と、

該硫酸亜鉛水溶液を水溶液電解することにより、亜鉛と硫酸水溶液とを得る硫酸亜鉛水溶液電解処理と、

該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの一部の塩酸水溶液を精製して、高純度の塩酸水溶液を得る塩酸精製処理及び該高純度の塩酸水溶液から塩化水素を気化させて、塩化水素ガスを得る塩化水素気化処理、又は該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの一部の塩酸水溶液を気化させ、気化させた塩化水素を精製して、塩化水素ガスを得る塩化水素気化精製処理と、

からなり、

該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの他部を、該塩酸水溶液溶解処理に用いる塩酸水溶液として用い、

該亜鉛成分逆抽出処理で得られた酸性抽出剤を含有する有機溶媒を、該亜鉛成分抽出処理に用いる酸性抽出剤を含有する有機溶媒として用い、

該硫酸亜鉛水溶液電解処理で得られた硫酸水溶液を、該亜鉛成分逆抽出処理で用いる硫酸水溶液として用いること、

を特徴とする高純度多結晶シリコンの製造方法を提供するものである。

【発明の効果】

【0013】

本発明によれば、製造コストが低く、運転管理及び装置管理が簡便な多結晶シリコンの製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の高純度多結晶シリコンの製造方法を示す模式的なフロー図である。

【図2】図1中の亜鉛再生工程106を示す模式的なフロー図である。

【図3】高純度多結晶シリコン製造工程103に用いられる反応炉の形態例の模式的な端面図である。

【図4】図3中の側壁部(反応炉)と炭化珪素棒(析出棒)を示す端面図である。

【図5】四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管の設置位置及び形状の形態例を示す模式図である。

【図6】四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管の設置位置及び形状の形態例を示す模式図である。

【図7】高純度多結晶シリコン製造工程103により得られる高純度多結晶シリコンを示す模式図である。

【図8】高純度多結晶シリコン製造工程103に用いられる反応炉のうち、反応炉内に内挿容器内が設置されている形態例を示す模式的な端面図である。

【図9】図8中の内挿容器を示す端面図である。

【図10】高純度多結晶シリコン製造工程103に用いられる反応炉のうち、反応炉内に内挿容器内が設置されている形態例を示す模式的な端面図である。

【図11】高純度多結晶シリコン製造工程103に用いられる反応炉のうち、反応炉内に内挿容器内が設置されている形態例を示す模式的な端面図である。

【図12】高純度多結晶シリコン製造工程103に用いられる反応炉の形態例の模式的な端面図である。

【図13】硫酸亜鉛水溶液電解処理で用いられる水溶液電解槽の形態例の模式図である。

【図14】実施例6の亜鉛成分抽出処理及び亜鉛成分逆抽出処理を示すフロー図である。

【発明を実施するための形態】

【0015】

本発明の高純度多結晶シリコンの製造方法は、原料金属シリコンを塩化水素ガスと反応させて、低純度四塩化珪素を得る四塩化珪素製造工程と、

該低純度四塩化珪素を蒸留して、高純度四塩化珪素を得る四塩化珪素蒸留工程と、

反応炉内で、該高純度四塩化珪素と亜鉛の反応を行いつつ、生成する多結晶シリコンを該反応炉内に析出させて、高純度多結晶シリコンを得る高純度多結晶シリコン製造工程と、

該高純度多結晶シリコン製造工程の排出ガス中の成分を、塩化亜鉛及び未反応亜鉛の混合物と、未反応四塩化珪素とに、を分離する第1分離工程と、

該第1分離工程で分離された該塩化亜鉛及び未反応亜鉛の混合物から、亜鉛と塩化水素ガスとを得る亜鉛再生工程と、

を有し、

該第1分離工程で分離された該未反応四塩化珪素を、該四塩化珪素蒸留工程に移送して、該低純度四塩化珪素と共に蒸留し、

該亜鉛再生工程で得られた塩化水素ガスを、該四塩化珪素製造工程で反応させる塩化水素ガスとして用い、

該亜鉛再生工程で得られた亜鉛を、該高純度多結晶シリコン製造工程で反応させる亜鉛として用い、

該亜鉛再生工程は、該第1分離工程で分離された該塩化亜鉛及び未反応亜鉛の混合物を酸化して、塩化亜鉛及び酸化亜鉛の混合物を得る酸化処理と、

該塩化亜鉛及び酸化亜鉛の混合物を、塩酸水溶液に加えることにより、塩化亜鉛水溶液を得る塩酸水溶液溶解処理と、

該塩化亜鉛水溶液と酸性抽出剤を含有する有機溶媒とを接触させた後、有機溶媒相と水相とを分離することにより、亜鉛成分を含有する有機溶媒と塩酸水溶液とを得る亜鉛成分抽出処理と、

該亜鉛成分を含有する有機溶媒と硫酸水溶液とを接触させた後、有機溶媒相と水相とを分離することにより、酸性抽出剤を含有する有機溶媒と硫酸亜鉛水溶液とを得る亜鉛成分逆抽出処理と、

該硫酸亜鉛水溶液を水溶液電解することにより、亜鉛と硫酸水溶液とを得る硫酸亜鉛水溶液電解処理と、

該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの一部の塩酸水溶液を精製して、高純度の塩酸水溶液を得る塩酸精製処理及び該高純度の塩酸水溶液から塩化水素を気化させて、塩化水素ガスを得る塩化水素気化処理、又は該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの一部の塩酸水溶液を気化させ、気化させた塩化水素を精製して、塩化水素ガスを得る塩化水素気化精製処理と、

からなり、

該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの他部を、該塩酸水溶液溶解処理に用いる塩酸水溶液として用い、

該亜鉛成分逆抽出処理で得られた酸性抽出剤を含有する有機溶媒を、該亜鉛成分抽出処理に用いる酸性抽出剤を含有する有機溶媒として用い、

該硫酸亜鉛水溶液電解処理で得られた硫酸水溶液を、該亜鉛成分逆抽出処理で用いる硫酸水溶液として用いること、

を特徴とする高純度多結晶シリコンの製造方法である。

【0016】

本発明の高純度多結晶シリコンの製造方法について、図1及び図2を参照して説明する。図1は、本発明の高純度多結晶シリコンの製造方法を示す模式的なフロー図であり、(1−1)は、高純度多結晶シリコン製造工程103で、四塩化珪素蒸気及び亜鉛蒸気のいずれも、キャリアーガスで希釈しないで反応炉に供給する形態例であり、(1−2)は、高純度多結晶シリコン製造工程103で、四塩化珪素蒸気及び亜鉛蒸気のいずれも、キャリアーガスで希釈して反応炉に供給する形態例である。図2は、図1中の亜鉛再生工程106を示す模式的なフロー図である。

【0017】

図1中(1−1)に示す本発明の高純度多結晶シリコンの製造方法の形態は、四塩化珪素製造工程101と、四塩化珪素蒸留工程102と、高純度多結晶シリコン製造工程103と、第1分離工程104と、亜鉛再生工程106と、を有する。

【0018】

図1中(1−2)に示す本発明の高純度多結晶シリコンの製造方法の形態は、四塩化珪素製造工程101と、四塩化珪素蒸留工程102と、高純度多結晶シリコン製造工程103と、第1分離工程104と、第2分離工程105と、亜鉛再生工程106と、を有する。つまり、図1中(1−2)に示す本発明の高純度多結晶シリコンの製造方法の形態は、該第1分離工程104の後段に、該第2分離工程105を有する形態である。図1中(1−2)に示す本発明の高純度多結晶シリコンの製造方法の形態は、四塩化珪素蒸気及び亜鉛蒸気の供給の際に、キャリアーガスを用いているため、該第2分離工程105で、該第1分離工程104で得られる未反応四塩化珪素及びキャリアーガスの混合物を、未反応四塩化珪素と、キャリアーガスとに分離する。

【0019】

図1中(1−1)に示す形態では、該第1分離工程104で分離された該未反応四塩化珪素を、そのまま該四塩化珪素蒸留工程102に移送しており、また、図1中(1−2)に示す形態では、該第1分離工程104で分離された該未反応四塩化珪素を、第2分離工程105で、キャリアーガスを除いた後、該四塩化珪素蒸留工程102に移送しているが、本発明の高純度多結晶シリコンの製造方法は、該第1分離工程104で分離した該未反応四塩化珪素が、該四塩化珪素蒸留工程102で用いられるのであれば、該第1分離工程104の後段の工程は、特に制限されず、該第1分離工程104の後段には何らの工程も設けず、該第1分離工程104で分離した該未反応四塩化珪素を、そのまま該四塩化珪素蒸留工程102に移送する形態であっても、あるいは、該第1分離工程104の後段に、何らの工程を設け、該第1分離工程に続き後段の工程を行った後に、該未反応四塩化珪素を、該四塩化珪素蒸留工程102に移送する形態であってもよい。

【0020】

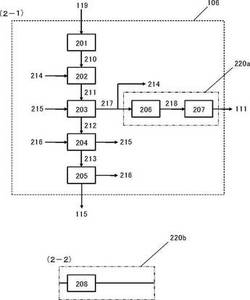

そして、図1中の該亜鉛再生工程106には、2つの形態がある。該亜鉛再生工程106の第一の形態は、図2の(2−1)に示すように、酸化処理201と、塩酸水溶液溶解処理202と、亜鉛成分抽出処理203と、亜鉛成分逆抽出処理204と、硫酸亜鉛水溶液電解処理205と、塩酸精製処理206及び塩化水素気化処理207と、からなる。また、該亜鉛再生工程106の第二の形態は、酸化処理201と、塩酸水溶液溶解処理202と、亜鉛成分抽出処理203と、亜鉛成分逆抽出処理204と、硫酸亜鉛水溶液電解処理205と、塩化水素気化精製処理208と、からなる。該亜鉛再生工程106の第一の形態と第二の形態とが異なる点は、該亜鉛再生工程106の第一の形態は、該亜鉛成分抽出処理203の後に、該塩酸精製処理206及び該塩化水素気化処理207(図2の(2−1)中の二点鎖線で囲った部分220a)を行うのに対して、該亜鉛再生工程106の第二の形態は、該亜鉛成分抽出処理203の後に、該塩化水素気化精製処理208を行う点である。なお、該亜鉛再生工程106の第二の形態は、図2の(2−1)中の二点鎖線で囲った部分220aを、(2−2)の二点鎖線で囲った部分220bで置き換えたものである。

【0021】

該四塩化珪素製造工程101は、四塩化珪素の製造原料となる原料金属シリコン110を塩化水素ガス111と反応させて、低純度四塩化珪素112を得る工程である。

【0022】

該原料金属シリコンとしては、特に限定されず、一般的に公知のものが何の制限もなく使用される。例えば、該原料金属シリコンとしては、主にシリコンと酸素からなる珪石を木炭などの還元剤と一緒に電気炉で融解、還元して得られる金属シリコンなどが挙げられる。該原料金属シリコンの純度は、特に制限されないが、純度の高いケミカルグレード品を用いることが好ましい。また、該原料金属シリコンは、不純物として鉄、アルミニウム、カルシウム、チタン、リン、ホウ素などを含有していても良い。これらの不純物は、四塩化珪素製造工程101にて金属シリコンと同様に塩素化されるが、後段の該四塩化珪素蒸留工程102で除去される。

【0023】

該塩化水素ガス111は、該亜鉛再生工程106で得られた塩化水素ガスである。また、該亜鉛再生工程106から返送される該塩化水素ガス111の量が、該四塩化珪素製造工程101で用いる塩化水素ガスの量に足りないときは、適宜、塩化水素ガス又は塩酸水溶液を製造フロー内に補充してもよい。

【0024】

該原料金属シリコン110と該塩化水素ガス111とを反応させる方法としては、特に制限されないが、例えば、該原料金属シリコン110を粉末化し、金属シリコン粉末を加熱した流動層内で該塩化水素ガス111と接触させ反応させる方法や、該原料金属シリコン110の塊を固定床反応装置に充填し、加熱した該塩化水素ガス111を吹き込み反応させる方法や、該原料金属シリコン110を連続的に固定床反応装置に導入し、該塩化水素ガス111と連続的に反応させる方法等が挙げられる。該原料金属シリコン110と該塩化水素ガス111とを反応させる際の反応温度は200〜700℃、好ましくは350〜550℃である。

【0025】

該四塩化珪素製造工程101では、下記反応式(2):

Si + 4HCl → SiCl4 + 2H2 (2)

で表される反応に従い、四塩化珪素が生成する。なお、該四塩化珪素製造工程101では、上記反応式(2)の反応が選択的に起こるものの、一部、下記反応式(3):

Si + 3HCl → SiHCl3 + H2 (3)

で表される反応も起こるため、トリクロロシラン(SiHCl3)が副生する。ただし、このトリクロロシランは、次工程である該四塩化珪素蒸留工程102で、該四塩化珪素中から除去される。

【0026】

該四塩化珪素蒸留工程102は、該四塩化珪素製造工程101で得られた該低純度四塩化珪素112を蒸留し、精製して、高純度四塩化珪素113を得る工程である。そして、該四塩化珪素蒸留工程102には、該第1分離工程104で分離された未反応四塩化珪素114(図1中(1−1)の形態)又は該第2分離工程105で分離された未反応四塩化珪素114(図1中(1−2)の形態)を返送し、該未反応四塩化珪素114を該四塩化珪素製造工程101で得られた該低純度四塩化珪素112と共に蒸留する。

【0027】

該低純度四塩化珪素112を蒸留する方法及び条件としては、特に制限されない。例えば、1つの蒸留塔を用いて、蒸留塔の中下段に該低純度四塩化珪素112を供給し、塔頂から不純物である低沸点塩化物(未反応塩素、塩化ホウ素など)を取り出し、中上段から該高純度四塩化珪素113を取り出し、塔底から不純物である高沸点塩化物(塩化鉄、塩化アルミニウム、三塩化チタン、三塩化リンなど)等の不純物を取り出す方法が挙げられる。また、2つの蒸留塔(第1蒸留塔及び第2蒸留塔)を用いて、第1蒸留塔の中段に該低純度四塩化珪素112を供給し、塔底から不純物である高沸点塩化物(塩化鉄、塩化アルミニウム、三塩化チタン、三塩化リンなど)等の不純物を取り出し、塔頂から四塩化珪素及び不純物である低沸点塩化物(未反応塩素、塩化ホウ素など)を取り出したのち、これら四塩化珪素及び不純物である低沸点塩化物を第2蒸留塔の中段に供給し、塔頂から不純物である低沸点塩化物(未反応塩素、塩化ホウ素など)を取り出し、塔底から該高純度四塩化珪素113を取り出す方法が挙げられる。このように蒸留塔は1塔でも複数塔でも構わない。このとき、該未反応四塩化珪素114を、蒸留等に供給される前の該低純度四塩化珪素112に混合してもよいし、あるいは、蒸留塔の適切な位置に供給してもよい。

【0028】

該高純度多結晶シリコン製造工程103は、該高純度四塩化珪素113と、該亜鉛再生工程106で得られた亜鉛115と、を、反応炉内で反応させて、該反応炉内に高純度多結晶シリコン116を析出させ、高純度多結晶シリコン116を得る工程である。なお、該亜鉛再生工程106から返送される該亜鉛115の量が、該四塩化珪素製造工程101で用いる亜鉛の量に足りないときは、適宜、亜鉛を製造フロー内に補充してもよい。

【0029】

該高純度多結晶シリコン製造工程103では、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれも、キャリアーガスで希釈することなく、該反応炉内に供給してもよいし(図1中、(1−1)の形態)、あるいは、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれか一方を、キャリアーガスで希釈して、該反応炉内に供給してもよいし、あるいは、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気の両方を、キャリアーガスで希釈して、該反応炉内に供給してもよい(図1中、(1−2)の形態)。

【0030】

該高純度多結晶シリコン製造工程103の第一の形態(以下、該高純度多結晶シリコン製造工程(1)とも記載する。)及び該高純度多結晶シリコン製造工程(1)に用いられる反応炉について、図3〜図6を参照して説明する。該高純度多結晶シリコン製造工程(1)は、該高純度多結晶シリコン製造工程103の形態に関し、特には反応炉に特徴を有する。後述する該高純度多結晶シリコン製造工程103の他の形態においては、他の特徴的な反応炉を例示しているが、原料、原料の供給方法及び反応条件や製造される高純度多結晶シリコンは、該高純度多結晶シリコン製造工程(1)と同様である。

【0031】

図3は、該高純度多結晶シリコン製造工程103に用いられる反応炉の形態例の模式的な端面図である。また、図4は、図3中の側壁部(反応炉)と炭化珪素棒(析出棒)を示す端面図であり、水平方向に切ったときの端面図である。また、図5及び図6は、四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管の設置位置及び形状の形態例を示す模式図であり、図5の(5−1)及び図6は、四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管を上側から見たときの図であり、図5の(5−2)は、垂直方向に切ったときの端面図である。なお、図4では、説明の都合上、側壁部(反応炉)と炭化珪素棒(析出棒)のみを記載し、また、図5及び図6では、側壁部(反応炉)と四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管のみを記載した。なお、以下の説明では、析出棒として炭化珪素棒を用いる場合の形態例を代表例として記載したが、本発明では、析出棒は炭化珪素棒に限定されるものではない。

【0032】

図3中、反応炉20aは、縦長の円筒形状を有する側壁部1と、該側壁部1の上下を塞ぐ蓋部2(2a、2b)と、該反応炉20aを加熱するためのヒーター5と、からなる。該反応炉20aの上部には、四塩化珪素蒸気9の供給管7及び亜鉛蒸気10の供給管8が付設されており、該反応炉20aの下部には、排出ガス11を排出するための排出管6が付設されている。また、該反応炉20a内には、炭化珪素棒の固定部材4を介して炭化珪素棒3が設置されている。詳細には、該炭化珪素棒の固定部材4が、該側壁部1の内壁に形成されている炉内壁つば部12に引っ掛けられることより、該炭化水素棒3は、該反応炉20aの内部に下向きに突き出るように設置されている。なお、該側壁部1と該蓋部2とは、例えば、それぞれのつば部の間にシール材を挟み込み、つば部同士をボルト締めすること等により、密閉されている。

【0033】

該四塩化珪素蒸気の供給管7の一端は、該反応炉20aの内部に位置し、他端は、四塩化珪素の蒸発器に繋がっている。また、該亜鉛蒸気の供給管8の一端は、該反応炉20aの内部に位置し、他端は、亜鉛の蒸発器に繋がっている。また、該排出管6は、排出ガス11、すなわち、四塩化珪素と亜鉛が反応する際に生成する塩化亜鉛ガス及び未反応ガスである四塩化珪蒸気及び亜鉛蒸気を回収するための回収装置に繋がっている。

【0034】

該反応炉20aを用いる該高純度多結晶シリコン製造工程(1)について説明する。先ず、四塩化珪素及び亜鉛をそれぞれの蒸発器により気化させて、四塩化珪素蒸気9を四塩化珪素蒸気の供給管7から、亜鉛蒸気10を亜鉛蒸気の供給管8から、該ヒーター5により加熱されている該反応炉20a内に供給しつつ、排出ガス11を該排出管6から、該反応炉20aの外へ排出する。このとき、該反応炉20a内では、四塩化珪素と亜鉛が反応して、高純度多結晶シリコンが生成するが、該反応炉20a内には、該炭化珪素棒3が設置されているので、生成した高純度多結晶シリコンが、該炭化珪素棒3に析出する。そして、該反応炉20aの上部から四塩化珪素蒸気及び亜鉛蒸気を供給し、該反応炉20aの下部から該排出ガス11を排出しているので、四塩化珪素蒸気及び亜鉛蒸気は、該反応炉20aの上部から下向きに移動しており、その流れに沿うように該炭化珪素棒3が存在しているので、該炭化珪素棒3を覆うように、高純度多結晶シリコンの結晶が成長する。また、四塩化珪素と亜鉛の反応により、塩化亜鉛も生成するが、塩化亜鉛ガスは、未反応の四塩化珪素蒸気及び亜鉛蒸気と共に、排出ガス11として、該排出管6から外へ排出される。

【0035】

該四塩化珪素蒸留工程102で精製された該高純度四塩化珪素113は、該四塩化珪素の蒸発器に供給され、該四塩化珪素の蒸発器で気化された該高純度四塩化珪素113の蒸気は、そのまま、あるいは、必要に応じて、キャリアーガスで希釈され、該四塩化珪素蒸気の供給管7より、該反応炉20aへ供給される。また、該亜鉛再生工程106で得られた該亜鉛115は、該亜鉛の蒸発器に供給され、該亜鉛の蒸発器で気化された亜鉛の蒸気は、そのまま、あるいは、必要に応じて、キャリアーガスで希釈され、該亜鉛蒸気の供給管8より、該反応炉20aへ供給される。

【0036】

該キャリアーガスは、窒素ガス、ヘリウムガス、アルゴンガス等の不活性ガスである。

【0037】

すなわち、該高純度多結晶シリコン製造工程(1)に用いられる反応炉は、四塩化珪素と亜鉛を反応させて高純度多結晶シリコンを生成させる反応炉であって、上部に四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管を有し且つ下部に排出ガスの排出管を有する反応炉であり、析出棒が該反応炉内に設置されている高純度多結晶シリコン製造用の反応炉である。

【0038】

該反応炉内は1,000℃程度の温度となるため、該反応炉の材質としては、透明石英、不透明石英などの石英、炭化珪素、窒化珪素等が挙げられ、寿命や析出した多結晶シリコンを取り除く際に取り扱い易い点で、炭化珪素、窒化珪素が好ましく、また、コスト面からは、石英が好ましい。また、反応炉の構造等によっては、反応時の加熱温度に耐えられるのであれば、該反応炉の材質としては、特に制限されない。また、該反応炉の側壁部と蓋部が、異なる材質であってもよい。

【0039】

該反応炉の形状は、反応炉の上部から反応炉内に供給された四塩化珪素蒸気及び亜鉛蒸気が、反応炉の上部から下部に向かって下向きに移動しながら反応するような形状、すなわち、縦長の形状である。言い換えると、該反応炉の形状は、原料蒸気及び排出ガスが、反応炉の上部から下部に向かって流れる形状である。

【0040】

該反応炉の大きさは、特に限定されないが、四塩化珪素蒸気及び亜鉛蒸気の供給条件によって、適宜選択される。一般的には、好ましくは、該反応炉の縦方向の長さは、1,000〜6,000mmであり、円筒形状の場合、直径が200〜2,000mmである。

【0041】

該析出棒としては、例えば、炭化珪素棒、窒化珪素棒、タンタル棒、シリコン棒が挙げられる。特には、強度面や、不純物の混入による多結晶シリコンへの影響が少ないという点で、炭化珪素棒が好ましい。該析出棒は、該反応炉内に設置される。該析出棒の形状としては、角柱状、円柱状が好ましく、特に、円柱状が好ましい。該析出棒の形状が円柱状の場合、該析出棒の直径は、強度や加工面から、1〜20cmが好ましく、2〜10cmが特に好ましい。また、該炭化珪素棒(析出棒)の固定部材4の下側から該排出管6の上側の間に存在する該炭化珪素棒(析出棒)の長さは、50〜1,200mmが好ましく、100〜1,100mmが特に好ましく、200〜1,000mmが更に好ましい。

【0042】

該炭化珪素棒は、炭化珪素の成形体であるが、通常、炭化珪素の成形体は、多数の細孔を有する多孔質体である。そして、該炭化珪素棒は、多孔質の炭化珪素にシリコンが含浸されているシリコン含浸炭化珪素棒であることが、含浸されているシリコンが、反応により生成する多結晶シリコンの結晶の種となり、炭化珪素棒への多結晶シリコンの析出を促進できる点で好ましい。該シリコン含浸炭化珪素棒では、炭化珪素:含浸シリコンの質量比が、80:20〜95:5であることが好ましく、80:20〜90:10であることが特に好ましい。該シリコン含浸炭化珪素棒は、多孔質の炭化珪素棒を、溶融シリコン中に浸漬し、溶融シリコンを炭化珪素の孔に含浸させることにより得られる。

【0043】

また、シリコンが含浸されていない多孔質の炭化珪素棒であっても、該反応炉内に設置され、四塩化珪素蒸気と亜鉛蒸気の反応が行われた場合、反応の初期の段階では、炭化珪素棒の外側近傍の多孔質構造内で、四塩化珪素蒸気と亜鉛蒸気との接触が起こり、そこでシリコンが生成するので、炭化珪素棒の外側近傍は、孔内にシリコンが含浸されているのと同様な状態になる。そのため、シリコンが含浸されていない多孔質の炭化珪素棒でもよく、特に、該炭化珪素棒が繰り返し使用される場合は、シリコンが含浸されていない多孔質の炭化珪素棒は、繰り返し使用により、シリコンが含浸されている多孔質の炭化珪素棒と同様な状態になる。

【0044】

該炭化珪素棒(析出棒)の設置本数は、1本であっても、2本以上であってもよい。また、該炭化珪素棒(析出棒)の設置位置は、特に限定されない。例えば、該炭化珪素棒(析出棒)が4本の場合、図4に示すように、該炭化珪素棒3(析出棒)は、該側壁部1(反応炉)の中心を中心とする円弧上に、等間隔に設置されることが好ましい。なお、該炭化珪素棒(析出棒)の設置本数及び設置位置は、原料蒸気の供給条件等の反応条件、反応炉の大きさ等により、多結晶シリコンが効率よく析出するように、適宜選択される。

【0045】

該炭化珪素棒(析出棒)の設置方法であるが、図3では、該炭化珪素棒3(析出棒)が該炭化珪素棒の固定部材4に固定され、該炭化珪素棒(析出棒)の固定部材4が、該炉内壁つば部12に引っ掛けられることにより、該炭化珪素棒(析出棒)が、該反応炉内に設置される旨を記載したが、これに限定されるものではない。例えば、図3中、炉内壁つば部を排出管6の付設位置より下方に形成させ、その炉内壁つば部に、該炭化珪素棒(析出棒)が固定されている該炭化珪素棒(析出棒)の固定部材を引っ掛けることにより、該炭化珪素棒(析出棒)の固定部材の上側から該反応炉内に上向きに突き出すように該炭化珪素棒(析出棒)を設置する方法や、該蓋部2bに、該炭化珪素棒(析出棒)を固定する方法等、該反応炉の下から上に向かって、該炭化珪素棒(析出棒)を立てるように設置する方法が挙げられる。

【0046】

また、該炭化珪素棒の温度を、反応炉内の温度よりも高温に設定するために、該炭化珪素棒の内部には、加熱用のヒーターが装備されていてもよい。例えば、反応炉内の温度(反応炉の側壁温度)を930℃とした場合、該炭化珪素棒を1,000℃とすることで、該炭化珪素棒により選択的に多結晶シリコンを析出させることが可能となる。また、炭化珪素は、熱伝導率が高く輻射熱を多く受ける材質であるため、反応炉の側壁からの輻射熱を多く受けることになり、該炭化珪素棒を加熱しなくてもある程度選択的に該炭化珪素棒に多結晶シリコンを析出させることが可能である。

【0047】

該反応炉では、該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管が、該反応炉の上部に付設される。また、該排出管は、該反応炉の下部に付設される。そして、該反応炉では、該反応炉内で原料蒸気の下方向の流れが形成され、反応炉内で四塩化珪素と亜鉛の反応を起こさせることができるような位置(上下方向の位置)に、該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管と、該排出管とが付設される。

【0048】

該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の形状及び配置であるが、例えば、図5の(5−1)に示すように、該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の水平部が直線上に並ぶようにし、(5−2)に示すように、供給管の先をL字形状にして、供給管の出口を下向きにする形態例が挙げられる。また、図6に示すように、該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の水平部が直線上に並ばないようにする形態例が挙げられる。図6に示す形態例では、該四塩化珪素蒸気及び該亜鉛蒸気は、該反応炉内を旋回するように移動する。

【0049】

該反応炉の側壁の周囲には、ヒーターが設置される。該ヒーターとしては、電気ヒーターが好ましい。

【0050】

該高純度多結晶シリコン製造工程(1)は、四塩化珪素と亜鉛を反応させて多結晶シリコンを生成させる多結晶シリコンの製造方法であって、四塩化珪素蒸気及び亜鉛蒸気を反応炉の上部から供給し、該反応炉の下部から排出ガスを排出して、該反応炉内で四塩化珪素蒸気と亜鉛蒸気の反応を行いつつ、生成する高純度多結晶シリコンを析出棒に析出させる高純度多結晶シリコンの製造工程である。

【0051】

四塩化珪素蒸気及び亜鉛蒸気を用いる亜鉛還元法による多結晶シリコンの製造においては、四塩化珪素蒸気及び亜鉛蒸気が、反応炉内で激しく撹拌されると、直径が3μm以下の細粒状の多結晶シリコンが生成するが、このような細粒状の多結晶シリコンは、充填密度が低く溶融に時間がかかる。一方、四塩化珪素蒸気と亜鉛蒸気とが、該反応炉内で穏やかに接触すると、好ましくは線速5cm/秒以下の速度で接触すると、樹枝状、針状又は板状の多結晶シリコンが生成するが、このような樹枝状、針状又は板状の多結晶シリコンは、細粒状の多結晶シリコンに比べ、溶融し易く、溶融時間が短くなる。そのため、本発明の多結晶シリコンの製造方法では、四塩化珪素蒸気及び亜鉛蒸気が、該反応炉内で激しく撹拌されないような条件、すなわち、直径が3μm以下の細粒状の多結晶シリコンが生成し難い条件で、四塩化珪素蒸気及び亜鉛蒸気を、該反応炉に供給する。つまり、本発明の多結晶シリコンの製造方法では、樹枝状、針状又は板状の多結晶シリコンが生成し易い原料蒸気の供給条件で、四塩化珪素蒸気及び亜鉛蒸気を、該反応炉に供給する。樹枝状、針状又は板状の多結晶シリコンが生成し易い原料蒸気の供給条件は、該反応炉の大きさ、該炭化珪素棒(析出棒)の設置位置又は設置本数等により、適宜選択される。

【0052】

四塩化珪素蒸気と亜鉛蒸気の供給量比率(モル比)は、四塩化珪素蒸気:亜鉛蒸気=0.9:2〜1.2:2であり、好ましくは1:2〜1.2:2であり、特に好ましくは1:2〜1.1:2である。また、四塩化珪素蒸気及び亜鉛蒸気は、窒素ガス等の不活性ガスで希釈されていてもよく、その場合、四塩化珪素蒸気の希釈率は、体積割合((四塩化珪素蒸気+不活性ガス)/四塩化珪素蒸気)で、好ましくは1.01〜1.5、特に好ましくは1.05〜1.3であり、亜鉛蒸気の希釈率は、体積割合((亜鉛蒸気+不活性ガス)/亜鉛蒸気)で、好ましくは1.01〜1.3、特に好ましくは1.03〜1.2である。

【0053】

亜鉛の沸点は、「化学便覧」(日本化学会編)によると907℃であるため、該反応炉内の温度が、亜鉛の沸点である907℃以上になるように、該反応炉を加熱する。該反応炉内の温度は、907〜1,200℃、好ましくは930〜1,100℃である。また、該反応炉内の圧力は、好ましくは0〜700kPaG、特に好ましくは0〜500kPaGである。上記範囲に反応条件を設定することで、該炭化珪素棒(析出棒)に安定的に多結晶シリコンを析出させることが可能となる。

【0054】

該高純度多結晶シリコン製造工程103では、該炭化珪素棒として、ヒータが内装されているものを1本又は2本以上使用し、該炭化珪素棒を加熱してもよい。その際、該反応炉内に設置されている炭化珪素棒の全てを加熱してもよいし、一部を加熱してもよい。また、該炭化珪素棒の加熱開始時期は、多結晶シリコンが該炭化珪素棒への析出を開始する前、つまり、四塩化珪素蒸気及び亜鉛蒸気の供給前であってもよく、あるいは、該炭化珪素棒にある程度の多結晶シリコンが析出してからでもよい。

【0055】

そして、該高純度多結晶シリコン製造工程103では、四塩化珪素蒸気及び亜鉛蒸気を下向きに移動させて、該反応炉内で四塩化珪素と亜鉛の反応を行い、多結晶シリコンを生成させながら、該析出棒を、四塩化珪素蒸気及び亜鉛蒸気の流れに沿うように存在させることで、該析出棒に、高純度多結晶シリコンを析出させる。

【0056】

また、該高純度多結晶シリコン製造工程103では、窒素ガス等の不活性ガスの供給管を該反応炉に付設して、不活性ガスを該反応炉内に導入し、該反応炉内を不活性ガスで加圧することができる。

【0057】

該高純度多結晶シリコン製造工程103では、四塩化珪素蒸気及び亜鉛蒸気の供給を止めることにより、高純度多結晶シリコンの製造を終了する。その後、該反応炉を冷却し、高純度多結晶シリコンが析出した該析出棒を、該反応炉の外に取り出す。そして、析出した高純度多結晶シリコンを該析出棒から掻き落して、高純度多結晶シリコンを得る。また、該反応炉の炉壁に高純度多結晶シリコンが析出していた場合は、それも掻き落して回収する。

【0058】

高純度多結晶シリコンを掻き落した後の該炭化珪素棒は、再び、該高純度多結晶シリコン製造工程103にて、使用される。また、再使用する前に、該炭化珪素棒を、純水又は塩酸、硝酸、フッ化水素酸等の酸などで洗浄してもよい。

【0059】

このようにして、該高純度多結晶シリコン製造工程103により得られる該高純度多結晶シリコン116は、亜鉛を還元剤に用いて製造されるため、亜鉛を含有する。該高純度多結晶シリコン116中の亜鉛含有量は、0.1〜100質量ppm、好ましくは0.1〜10質量ppm、特に好ましくは0.1〜1質量ppmである。高純度多結晶シリコン中の亜鉛含有量が、上記範囲内であることにより、6−N以上の高純度の多結晶シリコンインゴットを製造することができる。なお、多結晶シリコンの純度の分析は高周波誘導プラズマ発光分析法(ICP−AES)により求められる。その分析方法は、以下に示す通りである。

得られた高純度多結晶シリコン1.5gに、38%フッ化水素酸16mlと55%硝酸30mlを加えて、完全に溶解させた後、蒸発乾固させる。次いで、1%硝酸5mlで定溶し、ICP−AES(サーモフィッシャーサイエンティフィック株式会社製IRIS Advantage/RP型)により不純物濃度を測定して、高純度多結晶シリコンの純度を算出する。

【0060】

また、該高純度多結晶シリコン116の主な形状は、樹枝状、針状又は板状であり、直径が3μm以下の細粒状ではない。該高純度多結晶シリコン製造工程103では、樹枝状又は針状にシリコンの結晶が成長するので、大きな樹枝状又は針状のものに成長するが、得られる高純度多結晶シリコン中には、大きな樹枝状又は針状のものの他に、板状になるものや、小さな樹枝状又は針状のものもあり、また、該炭化珪素棒(析出棒)から掻き落す際に樹枝状又は針状のものが砕けて、小さな樹枝状又は針状となったものもある。該樹枝状、針状又は板状の高純度多結晶シリコンの大きさは、好ましくは100μm以上、特に好ましくは500μm以上、更に好ましくは1,000μm以上である。そして、該樹枝状、針状又は板状の高純度多結晶シリコンとしては、50質量%以上が100μmメッシュサイズのスクリーンを通過しない樹枝状、針状又は板状の高純度多結晶シリコンであることが好ましく、50質量%以上が500μmメッシュサイズのスクリーンを通過しない樹枝状、針状又は板状の高純度多結晶シリコンであることが特に好ましい。なお、該樹枝状とは、図7の(7−1)に示すような、幹部31と該幹部31から伸びる枝部32とからなる形状であり、また、該針状とは、図7の(7−2)に示すような、略直線に伸びた形状であり、また、該板状とは、鱗片状、フレーク状等の略平面方向に広がった形状である。また、該樹枝状の該枝部32から更に分岐して結晶が伸びている形状もある。また、該樹枝状、針状又は板状の高純度多結晶シリコンの大きさとは、樹枝状の場合は結晶の最も長い部分の長さ(図7の(7−1)では符号33aの長さ)を指し、針状の場合は結晶の長さ(図7の(7−2)では符号33bの長さ)を指し、板状の場合は結晶の最も長い径を指す。

【0061】

該析出棒の存在により、該析出棒への析出が促進されるため、高純度多結晶シリコンの収率が高くなり、また、反応炉の側壁へのシリコンの析出が抑えられ、該高純度多結晶シリコン製造工程103の終了後に、炉壁に析出した高純度多結晶シリコンを取り除くという操作が軽減されるので、製造効率が高くなる。

【0062】

また、炭化珪素は、硬い材料であるため、1バッチの高純度多結晶シリコン製造工程103の終了後、該炭化珪素棒から、該高純度多結晶シリコン116を掻き落すときに、該炭化珪素棒が壊れない。そのため、該炭化珪素棒の再使用が可能である。また、炭化珪素はシリコンと膨張係数が近いため、反応終了後に冷却する際に、収縮量の違いによる炭化珪素棒の破壊が起こり難い。また、炭化珪素は、黒色又は暗緑色の材料であるため、反応炉内の輻射熱を吸収し易く、高純度多結晶シリコンの収率が高くなる。

【0063】

また、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉には、該反応炉内に内挿容器が設置されていてもよい。

【0064】

該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、該反応容器内に該内挿容器が設置されている形態例について、図8〜図11を参照して説明する。なお、以下では、該反応炉内に該内挿容器が設置されていない形態例と異なる点のみ説明し、同様な点については省略する。なお、図8〜図11は、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、反応炉内に内挿容器内が設置されている形態例を示す模式的な端面図である。

【0065】

図8は、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、反応炉内に内挿容器が設置されている形態例の模式的な端面図である。また、図9は、図8中の内挿容器を示す端面図であり、垂直方向に切ったときの端面図である。

【0066】

図8中、反応炉30aは、縦長の円筒形状を有する側壁部1と、該側壁部1の上下を塞ぐ蓋部2(2a、2b)と、該反応炉30aを加熱するためのヒーター5と、からなる。図9に示すように、該内挿容器13の上側には、該内挿容器の蓋部28が設置されており、該内挿容器の蓋部28には、四塩化珪素蒸気の供給管の挿入口121と、亜鉛蒸気の供給管の挿入口122が形成されている。該内挿容器13の下部には、該内挿容器13内から該排出ガス11を排出するための排出口27が形成されている。該反応炉30aの上部には、該内挿容器13内に四塩化珪素蒸気9を供給するための四塩化珪素蒸気の供給管7及び該内挿容器13内に亜鉛蒸気10を供給するための亜鉛蒸気の供給管8が付設されている。該反応炉30aの下部には、該内挿容器13内から排出される排出ガス11を反応炉の外に排出するための排出管6が付設されている。該反応炉30aには、該反応炉30a内に窒素ガス16を供給するための窒素ガス供給管151が付設されている。該窒素ガス供給管151は、該側壁1の内壁に形成されている炉内つば部12に引っ掛けるようにして設置されている窒素ガス管の固定部材14に固定されている。炭化珪素棒3は、該窒素ガスの固定部材14及び該内挿容器の蓋部28に開けられている挿入口を通して、該内挿容器13内に上から下に向けて突き出すようにして、該内挿容器13内に設置されている。なお、該炭化珪素棒3は、該窒素ガス管の固定部材14に固定されていてもよく、該内挿容器の蓋部28に固定されていてもよい。また、該側壁部1と該蓋部2とは、例えば、それぞれのつば部の間にシール材を挟み込み、つば部同士をボルト締めすること等により、密閉されている。

【0067】

該四塩化珪素蒸気の供給管7の一端は、該内挿容器13の内部に位置し、他端は、四塩化珪素の蒸発器に繋がっている。また、該亜鉛蒸気の供給管8の一端は、該内挿容器13の内部に位置し、他端は、亜鉛の蒸発器に繋がっている。また、該排出管6は、排出ガス11、すなわち、四塩化珪素と亜鉛が反応する際に生成する塩化亜鉛ガス及び未反応ガスである四塩化珪蒸気及び亜鉛蒸気を回収するための回収装置に繋がっている。

【0068】

該内挿容器の材質としては、透明石英、不透明石英、炭化珪素、窒化珪素等が挙げられ、寿命や析出した多結晶シリコンを取り除く際に取り扱い易い点で、炭化珪素、窒化珪素が好ましく、また、コスト面からは、石英が好ましい。

【0069】

図8では、該側壁部1の上側には、該炉内つば部12が形成され且つ該窒素ガス管の固定部材14が設置されている旨記載したが、該内挿容器が設置されている反応炉においては、該窒素ガス管の固定部材14を使用しない場合は、該炉内つば部12は形成されていなくてもよい。

【0070】

図10に示す形態例は、該炭化珪素棒を該内挿容器の底に固定することにより、該炭化珪素棒を該内挿容器内に設置する形態例である。図10に示す反応炉30bでは、内挿容器13の底に、炭化珪素棒3が固定されている。なお、該炭化珪素棒3は、該内挿容器13内で下から上に向けて突き出すようにして、該内挿容器13内に設置されている。

【0071】

図11に示す形態例は、該炭化珪素棒を、内挿容器の蓋部に固定し、該内挿容器内に設置する形態例である。図11に示す反応炉30cでは、該炭化珪素棒3は、内挿容器の蓋部28に固定されており、該内挿容器13内に上から下に向けて突き出すようにして、該内挿容器13内に設置されている。

【0072】

該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、該反応容器内に該内挿容器が設置されている形態例を用いる該高純度多結晶シリコン製造工程103が終了すると、四塩化珪素蒸気及び亜鉛蒸気の供給を止め、該反応炉を冷却した後、内部に高純度多結晶シリコンが析出した該内挿容器及び表面に高純度多結晶シリコンが析出した該析出棒を、該反応炉の外に取り出す。そして、該内挿容器内に析出した高純度多結晶シリコンを掻き出し、該析出棒に析出した高純度多結晶シリコンを該析出棒から掻き落して、高純度多結晶シリコンを得る。例えば、図8の形態例では、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30aの上側の該蓋部2aを開け、該側壁部1の上側から、該炭化珪素棒3を取り出し、該反応炉30aの下側の該蓋部2bを開け、該側壁部1の下側から、該内挿容器13を取り出す。あるいは、該炭化珪素棒3が、該内挿容器の蓋部28に固定されており、該窒素ガス管の固定部材14に固定されていない場合には、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30aの下側の該蓋部2bを開け、該側壁部1の下側から、該炭化珪素棒3及び該内挿容器の蓋部28ごと該内挿容器13を取り出す。また、図10の形態例では、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30bの下側の該蓋部2bを開け、該側壁部1の下側から、該炭化珪素棒3が固定されている該内挿容器13を取り出す。また、図11の形態例では、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30cの下側の該蓋部2bを開け、該側壁部1の下側から、該炭化珪素棒3及び該内挿容器の蓋部28ごと該内挿容器13を取り出す。

【0073】

該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、該反応容器内に該内挿容器が設置されている形態例の反応炉によれば、該内挿容器が該反応炉内に設置されているので、該反応炉の側壁への高純度多結晶シリコンの析出を防ぐことができる。

【0074】

該高純度多結晶シリコン製造工程103の第二の形態(以下、高純度多結晶シリコン製造工程(2)とも記載する。)及び該高純度多結晶シリコン製造工程(2)に用いられる反応炉について、図12を参照して説明する。図12は、該高純度多結晶シリコン製造工程(2)に用いられる反応炉の形態例の模式的な端面図である。

【0075】

図12中、反応炉30dは、縦長の円筒形状を有する側壁部1と、該側壁部1の上下を塞ぐ蓋部2(2a、2b)と、該反応炉30dを加熱するためのヒーター5と、からなる。該反応炉30d内には、側面が円筒形状であり底面が円形の内挿容器13が設置されている。該反応炉30dの上部には、該内挿容器13内に四塩化珪素蒸気9を供給するための四塩化珪素蒸気の供給管7及び該内挿容器13内に亜鉛蒸気10を供給するための亜鉛蒸気の供給管8が付設されている。該反応炉30dの下部には、該内挿容器13内から排出される排出ガス11を反応炉の外に排出するための排出管6が付設されている。該反応炉30dには、該反応炉30d内に窒素ガス16を供給するための窒素ガス供給管151が付設されている。なお、該側壁部1と該蓋部2とは、例えば、それぞれのつば部の間にシール材を挟み込み、つば部同士をボルト締めすること等により、密閉されている。

【0076】

該内挿容器13の上側には、円板状の内挿容器の蓋部28が設置されており、該内挿容器の蓋部28には、四塩化珪素蒸気の供給管の挿入口と、亜鉛蒸気の供給管の挿入口が形成されている。該内挿容器13の下部には、該内挿容器13内から該排出ガス11を排出するための排出口27が形成されている。

【0077】

該側壁1の内壁に形成されている炉内つば部12に引っ掛けるようにして、窒素ガス管の固定部材14が設置されており、該窒素ガス管の固定部材14には、該窒素ガス供給管151が固定されている。

【0078】

該四塩化珪素蒸気の供給管7の一端は、該内挿容器13の内部に位置し、他端は、四塩化珪素の蒸発器に繋がっている。また、該亜鉛蒸気の供給管8の一端は、該内挿容器13の内部に位置し、他端は、亜鉛の蒸発器に繋がっている。また、該排出管6は、排出ガス11、すなわち、四塩化珪素と亜鉛が反応する際に生成する塩化亜鉛ガス及び未反応ガスである四塩化珪蒸気及び亜鉛蒸気を回収するための回収装置に繋がっている。

【0079】

該反応炉30dを用いる多結晶シリコンの製造方法について説明する。先ず、該ヒーター5により該反応炉30dを加熱しておき、四塩化珪素及び亜鉛をそれぞれの蒸発器により気化させて、四塩化珪素蒸気9を四塩化珪素蒸気の供給管7から、亜鉛蒸気10を亜鉛蒸気の供給管8から、該内挿容器13内に供給しつつ、排出ガス11を該排出管6から、該反応炉30dの外へ排出する。このとき、該内挿容器13内では、四塩化珪素と亜鉛が反応して、高純度多結晶シリコンが生成し、該内挿容器13内で、生成した高純度多結晶シリコンが析出する。そして、該内挿容器13の上部から四塩化珪素蒸気及び亜鉛蒸気を供給し、該内挿容器13の下部から該排出ガス11を排出しているので、四塩化珪素蒸気及び亜鉛蒸気は、該内挿容器13の上部から下向きに移動しており、これらの原料蒸気が下降しながら、該内挿容器13内で反応して高純度多結晶シリコンの結晶が成長する。また、四塩化珪素と亜鉛の反応により、塩化亜鉛も生成するが、塩化亜鉛ガスは、未反応の四塩化珪素蒸気及び亜鉛蒸気と共に、排出ガス11として、該排出管6から外へ排出される。

【0080】

四塩化珪素と亜鉛の反応を行っている間、窒素ガス16を該窒素ガス供給管151から該反応炉30d内に供給し、該排出管6から排出することにより、該内挿容器13の周囲の雰囲気を窒素雰囲気にする。

【0081】

すなわち、該高純度多結晶シリコン製造工程(2)に用いられる反応炉は、四塩化珪素と亜鉛を反応させて多結晶シリコンを生成させる反応炉であって、該反応炉内に内挿容器が設置されており、該反応炉の上部に該内挿容器内に四塩化珪素蒸気を供給する四塩化珪素蒸気の供給管及び該内挿容器内に亜鉛蒸気を供給する亜鉛蒸気の供給管を有し且つ該反応炉の下部に排出ガスの排出管を有する高純度多結晶シリコン製造用の反応炉である。

【0082】

該高純度多結晶シリコン製造工程(2)に用いられる該反応炉(材質、形状、及び大きさ)は、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉(材質、形状、及び大きさ)と同様である。

【0083】

該内挿容器の材質としては、透明石英、不透明石英などの石英、炭化珪素、窒化珪素等が挙げられ、寿命や析出した多結晶シリコンを取り除く際に取り扱い易い点で、炭化珪素、窒化珪素が好ましく、また、コスト面からは、石英が好ましい。

【0084】

該反応炉及び該内挿容器の形状は、該反応炉内の該内挿容器の上部から該内挿容器内に供給された四塩化珪素蒸気及び亜鉛蒸気が、該内挿容器の上部から下部に向かって下向きに移動しながら反応するような形状、すなわち、縦長の形状である。言い換えると、該反応炉及び該内挿容器の形状は、原料蒸気及び排出ガスが、該反応炉内の該内挿容器の上部から下部に向かって流れる形状である。

【0085】

該高純度多結晶シリコン製造工程(2)に用いられる該反応炉における該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の形態としては、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉における該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の形態が挙げられる。なお、図12では、該四塩化珪素蒸気の供給管7及び該亜鉛蒸気の供給管8は、該内挿容器の蓋部28から該内挿容器の内部へと挿入されている旨記載したが、他には、例えば、該四塩化珪素蒸気の供給管7及び該亜鉛蒸気の供給管8が、該内挿容器13の側面から内部へと挿入されていてもよい。

【0086】

図12では、該側壁部1の上側には、該炉内つば部12が形成され且つ該窒素ガス管の固定部材14が設置されている旨記載したが、該高純度多結晶シリコン製造工程(2)に用いられる反応炉においては、該窒素ガス管の固定部材14を使用しない場合は、該炉内つば部12は形成されていなくてもよい。

【0087】

該高純度多結晶シリコン製造工程(2)は、四塩化珪素と亜鉛を反応させて多結晶シリコンを生成させる多結晶シリコンの製造方法であって、四塩化珪素蒸気及び亜鉛蒸気を反応炉内に設置されている内挿容器の上部から該内挿容器内に供給し、該内挿容器の下部から排出ガスを排出して、該内挿容器内で四塩化珪素蒸気と亜鉛蒸気の反応を行う高純度多結晶シリコンの製造方法である。

【0088】

また、該高純度多結晶シリコン製造工程(2)では、図12に示すように、窒素ガス等の不活性ガスの供給管を該反応炉に付設して、不活性ガスを該反応炉内に供給することができる。本発明では、不活性ガスを該反応炉内への供給することにより、該反応炉内に外気が侵入するのを防止すると共に、不活性ガスを該反応炉の側壁と該内挿容器との隙間に流し、該排出ガスが該反応炉の側壁と該内挿容器との隙間に漏れて、多結晶シリコンが該反応炉の側壁に析出するのを防止することができる。また、該高純度多結晶シリコン製造工程(2)において、不活性ガスの供給管を該反応炉に付設して、不活性ガスを該反応炉内に供給する場合、図12に示すように、該反応炉30dの上側の該蓋部2aから不活性ガスを供給し、該排出ガス11として該排出管6から不活性ガスを排出してもよいし、他には、例えば、該反応炉30dの上側の該蓋部2aに付設した複数の不活性ガス供給管により不活性ガスを供給してもよいし、あるいは、該反応炉30dの上側の該蓋部2a及び該反応炉30dの下側の該蓋部2bに付設した不活性ガス供給管により不活性ガスを供給してもよい。

【0089】

該高純度多結晶シリコン製造工程(2)では、四塩化珪素蒸気及び亜鉛蒸気の供給を止めることにより、多結晶シリコンの製造を終了する。該反応炉を冷却した後、内部に高純度多結晶シリコンが析出した該内挿容器を、該反応炉の外に取り出す。例えば、図12の形態例では、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30dの下側の該蓋部2bを開け、該側壁部1の下側から、該内挿容器13を取り出す。そして、析出した高純度多結晶シリコンを該内挿容器内から掻き出して、高純度多結晶シリコンを得る。

【0090】

高純度多結晶シリコンを掻き出した後の該内挿容器は、再び、該高純度多結晶シリコン製造工程(2)にて、使用される。また、再使用する前に、該内挿容器を、純水又は塩酸、硝酸、フッ化水素酸等の酸などで洗浄してもよい。

【0091】

該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気の供給及び該亜鉛115の蒸気のいずれもを、キャリアーガスで希釈せずに該反応炉に供給する場合は、該高純度多結晶シリコン製造工程103から排出される該排出ガス11は、四塩化珪素と亜鉛との反応により生成する塩化亜鉛と、未反応の四塩化珪素蒸気と、未反応の亜鉛蒸気の混合ガスである。また、該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれか一方又は両方を、キャリアーガスで希釈して該反応炉に供給する場合は、該高純度多結晶シリコン製造工程103から排出される該排出ガス11は、四塩化珪素と亜鉛との反応により生成する塩化亜鉛と、未反応の四塩化珪素蒸気と、未反応の亜鉛蒸気と、該キャリアーガスの混合ガスである。

【0092】

該高純度多結晶シリコン製造工程103からの該排出ガス11には、塩化亜鉛、未反応亜鉛及び未反応四塩化珪素が含まれ、反応原料の供給にキャリアーガスを使用した場合は、更に該キャリアーガスが含まれるが、該第1分離工程104では、該排出ガス11を、塩化亜鉛及び未反応亜鉛の混合物と、未反応四塩化珪素、又は原料供給にキャリアーガスを使用した場合は未反応四塩化珪素及びキャリアーガスの混合物と、に分離する。このような分離を行うための装置としては、任意の装置を使用できるが、該排出ガス11中の成分の物理的性状の差異を利用して分離することができる装置を好適に使用できる。

【0093】

特に、塩化亜鉛及び未反応亜鉛を固体として、未反応四塩化珪素又は未反応四塩化珪素及びキャリアーガスの混合物を気体として分離する装置が好ましい。そして、このような装置を用いて、塩化亜鉛及び未反応亜鉛が固化し且つ未反応四塩化珪素及びキャリアーガスの混合物が気体として存在しうる温度で、該排出ガス11を冷却し、次いで、固体と気体とを分離すればよい。

【0094】

そして、該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれもを、キャリアーガスで希釈せずに該反応炉に供給する場合は、該第1分離工程104で分離された該未反応四塩化珪素114を、該四塩化珪素蒸留工程102へ返送する(図1中(1−1))。また、該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれか一方又は両方を、キャリアーガスで希釈して該反応炉に供給する場合は、該第1分離工程104で分離された該四塩化珪素及びキャリアーガスの混合物120を、該第2分離工程105へ移送する(図1中(1−2))。

【0095】

該第2分離工程105は、必要に応じて採択される工程であり、該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれか一方又は両方を、キャリアーガスで希釈して該反応炉に供給する場合に、該第1分離工程104の後に行われる工程であり、該第1工程104から排出される該未反応四塩化珪素及びキャリアーガスの混合物120を、該未反応四塩化珪素114と、該キャリアーガス117とに分離する工程である(図1中(1−2))。該第2分離工程105で、該未反応四塩化珪素及びキャリアーガスの混合物120を、該未反応四塩化珪素114と該キャリアーガス117とに分離する方法としては、例えば、それらの沸点差を利用した蒸留が挙げられる。

【0096】

そして、該第2分離工程105で分離された該未反応四塩化珪素114を、該四塩化珪素蒸留工程102へ返送する。また、該第2分離工程105で分離された該キャリアーガス117を、該高純度多結晶シリコン製造工程103へ返送する。

【0097】

該亜鉛再生工程106は、該塩化亜鉛及び亜鉛の混合物119から、該亜鉛115及び該塩化水素ガス111を得る工程である。図2中、点線で囲った部分が、該亜鉛再生工程106である。

【0098】

図2に示すように、該亜鉛再生工程106は、該第1分離工程104で分離された該塩化亜鉛及び未反応亜鉛の混合物119を酸化して、塩化亜鉛及び酸化亜鉛の混合物210を得る酸化処理201と、該塩化亜鉛及び酸化亜鉛の混合物210を、塩酸水溶液214に加えることにより、塩化亜鉛水溶液211を得る塩酸水溶液溶解処理202と、該塩化亜鉛水溶液211と酸性抽出剤を含有する有機溶媒215とを接触させた後、有機溶媒相と水相とを分離することにより、亜鉛成分を含有する有機溶媒212と塩酸水溶液217とを得る亜鉛成分抽出処理203と、該亜鉛成分を含有する有機溶媒212と硫酸水溶液216とを接触させた後、有機溶媒相と水相とを分離することにより、酸性抽出剤を含有する有機溶媒215と硫酸亜鉛水溶液213とを得る亜鉛成分逆抽出処理204と、該硫酸亜鉛水溶液213を水溶液電解することにより、亜鉛115と硫酸水溶液216とを得る硫酸亜鉛水溶液電解処理205と、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの一部の塩酸水溶液を精製して、高純度の塩酸水溶液218を得る塩酸精製処理206及び該塩酸精製処理206で得られた該高純度の塩酸水溶液218から塩化水素を気化させて、塩化水素ガス111を得る塩化水素気化処理207、又は該亜鉛成分抽出処理で得られた該塩酸水溶液217のうちの一部の塩酸水溶液を気化させ、気化させた塩化水素を精製して、塩化水素ガス111を得る塩化水素気化精製処理208と、からなる工程である。

【0099】

該酸化処理201では、該第1分離工程104で分離された該塩化亜鉛及び未反応亜鉛の混合物119中の未反応亜鉛を酸化することより、該未反応亜鉛を酸化亜鉛(ZnO)に変換して、該塩化亜鉛及び酸化亜鉛の混合物210を得る。

【0100】

該酸化処理201において、該塩化亜鉛及び未反応亜鉛の混合物119を酸化する方法としては、特に制限されず、該混合物119中の亜鉛を酸化亜鉛に酸化できる方法であればよい。例えば、該塩化亜鉛及び未反応亜鉛の混合物119を酸化する方法としては、該塩化亜鉛及び未反応亜鉛の混合物119を加熱して酸化性ガスと接触させる方法が挙げられる。該酸化性ガスとは、酸素ガス、空気等の酸素が存在するガスである。該酸化処理201において、該塩化亜鉛及び未反応亜鉛の混合物119を酸化する際の反応温度は、好ましくは100〜350℃、特に好ましくは150〜250℃である。該酸化処理201により、該塩化亜鉛及び酸化亜鉛の混合物210中の未反応亜鉛の比率(質量比)を、好ましくは3%以下、特に好ましくは1%以下とすることができる。

【0101】

該塩酸水溶液溶解処理202では、該酸化処理201で得られた該塩化亜鉛及び酸化亜鉛の混合物210を、該塩酸水溶液214に加える。このとき、該混合物210中の塩化亜鉛は、そのまま塩酸水溶液に溶解し、該混合物210中の酸化亜鉛は、塩酸により塩化亜鉛に変換された後に塩酸水溶液に溶解する。このことにより、該塩酸水溶液溶解処理202では、該塩化亜鉛水溶液211を得ることができる。

【0102】

該塩酸水溶液溶解処理202で用いる該塩酸水溶液214の規定度は、酸化亜鉛を塩化亜鉛に変換して塩酸水溶液に溶解させる際の溶解速度の観点から好ましくは1〜12N、特に好ましくは4〜8Nである。該塩酸水溶液溶解処理202において、該混合物210を該塩酸水溶液214に溶解させる際の温度は、15〜80℃、好ましくは25〜60℃である。

【0103】

該亜鉛成分抽出処理203では、先ず、該塩酸水溶液溶解処理202で得られた該塩化亜鉛水溶液211と、該酸性抽出剤を含有する有機溶媒215と、を接触させる。このとき、該塩化亜鉛水溶液211中、すなわち、水相の亜鉛イオン(亜鉛成分)は、該酸性抽出剤の水素イオンとイオン交換され、有機溶媒に可溶な無極性の化合物である酸性抽出剤の亜鉛イオン交換物となり、有機溶媒相へ移動する。そのため、該酸性抽出剤の水素イオンが亜鉛イオンでイオン交換された化合物を含有する有機溶媒、すなわち、亜鉛成分を含有する有機溶媒が得られる。このことにより、該塩化亜鉛水溶液211中の亜鉛成分(亜鉛イオン)が、有機溶媒へと抽出される。また、水相では、亜鉛イオンが有機溶媒相へと移動し、代わりに、亜鉛イオンとイオン交換された該酸性抽出剤の水素イオンが、該水相へと移動してくるので、該塩化亜鉛水溶液211は、該塩酸水溶液217となる。

【0104】

該亜鉛成分抽出処理203に係る該有機溶媒としては、該塩酸水溶液に混合しても、2相に分離するものであれば、特に制限されず、例えば、トルエン等の芳香族炭化水素、塩化メチレン、クロロホルム等の塩素系有機溶媒、ケロシン等の脂肪族炭化水素等が挙げられ、これらのうち、脂肪族炭化水素が好ましく、ケロシンが特に好ましい。

【0105】

該亜鉛成分抽出処理203に係る該酸性抽出剤としては、水素イオンが亜鉛イオンでイオン交換されることにより、該有機溶媒に可溶の化合物を生成するものであれば、特に制限されず、例えば、ジ−2−エチルヘキシルリン酸(D2EHPA)、リン酸ジアルキル等のリン酸系抽出剤、ナフテン酸、ネオデカン酸等のカルボン酸、オキシン誘導体、ホスフィン酸誘導体等のキレート抽出剤が挙げられ、これらのうち、リン酸系抽出剤が好ましく、ジ−2−エチルヘキシルリン酸が特に好ましい。

【0106】

該亜鉛成分抽出処理203において、該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを接触させる方法としては、特に制限されず、例えば、撹拌用容器内に該塩化亜鉛水溶液211及び該酸性抽出剤を含有する有機溶媒215を入れ、撹拌装置を用いて、両者の混合物を撹拌する方法や、抽出塔内で、該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを、向流接触させる方法や、該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを多段抽出し該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを回転させ遠心力により効率よく抽出、分離する遠心分離法等が挙げられる。該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを接触させる際の温度は、好ましくは15〜80℃、特に好ましくは25〜60℃である。

【0107】

該亜鉛成分抽出処理203では、次いで、有機溶媒相と、水相との2相に分離させる。

【0108】

該亜鉛成分抽出処理203では、亜鉛成分をより効率よく抽出するために該塩化亜鉛水溶液211に対して該酸性抽出剤を含有する有機溶媒215を接触させて亜鉛成分を抽出する操作を、複数回繰り返すこともできる。例えば、該塩化亜鉛水溶液211に該酸性抽出剤を含有する有機溶媒215を接触させる1回目の亜鉛成分抽出操作を行った後、水相を分離し、分離した水相中に塩化亜鉛が残留しているときには、該水相に、再び、該酸性抽出剤を含有する有機溶媒215を接触させる2回目の亜鉛成分抽出操作を行うこともできる。更に、2回目の亜鉛成分抽出操作を行った後、水相を分離し、分離した水相に、再び、該酸性抽出剤を含有する有機溶媒215を接触させるというように、水相と該酸性抽出剤を含有する有機溶媒215との接触及び有機溶媒相と水相との分離を繰り返すことができる。

【0109】

このようにして、該亜鉛成分抽出処理203では、該塩化亜鉛水溶液211に対して該酸性抽出剤を含有する有機溶媒215を接触させて亜鉛成分を抽出する操作と、有機溶媒相と水相とを分離する操作と、を行うことにより、該亜鉛成分を含有する有機溶媒212及び該塩酸水溶液217を得る。

【0110】

亜鉛成分逆抽出処理204では、先ず、該亜鉛成分抽出処理203で得られた該亜鉛成分を含有する有機溶媒212と、該硫酸水溶液216と、を接触させる。このとき、該亜鉛成分を含有する有機溶媒212中の該酸性抽出剤の亜鉛イオン交換物の亜鉛イオンが、該硫酸水溶液216中の硫酸の水素イオンとイオン交換され、亜鉛イオンは、水相へと移動する。そのため、該硫酸亜鉛水溶液213が得られる。このことにより、該亜鉛成分を含有する有機溶媒212中の亜鉛成分(亜鉛イオン)が、水相へと逆抽出される。また、有機溶媒相では、該酸性抽出剤の亜鉛イオン交換物の亜鉛イオンが、水素イオンにイオン交換されるので、該酸性抽出剤が再生され、該亜鉛成分を含有する有機溶媒212は、該酸性抽出剤を含有する有機溶媒215となる。

【0111】

該亜鉛成分逆抽出処理204で用いる該硫酸水溶液216の規定度は、0.1N以上であり、好ましくは0.1〜2N、特に好ましくは0.5〜1.5Nである。該亜鉛成分逆抽出処理204において、該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを接触させる方法としては、特に制限されず、例えば、撹拌用容器内に該亜鉛成分を含有する有機溶媒212及び該硫酸水溶液216を入れ、撹拌装置を用いて、両者の混合物を撹拌する方法や、抽出塔内で、該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを、向流接触させる方法や、該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを多段抽出し該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを回転させ遠心力により効率よく抽出、分離する遠心分離法等が挙げられる。該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを接触させる際の温度は、好ましくは15〜80℃、特に好ましくは25〜60℃である。

【0112】

該亜鉛成分逆抽出処理204では、次いで、有機溶媒相と、水相との2相に分離させる。

【0113】

該亜鉛成分逆抽出処理204では、亜鉛成分をより効率よく逆抽出するために該亜鉛成分を含有する有機溶媒212に対して該硫酸水溶液216を接触させて亜鉛成分を逆抽出する操作を、複数回繰り返すこともできる。例えば、該亜鉛成分を含有する有機溶媒212に該硫酸水溶液216を接触させる1回目の亜鉛成分逆抽出操作を行った後、有機溶媒相を分離し、分離した有機溶媒相中に亜鉛成分が残留しているときには、該有機溶媒相に、再び、該硫酸水溶液216を接触させる2回目の亜鉛成分逆抽出操作を行うこともできる。更に、2回目の亜鉛成分逆抽出操作を行った後、有機溶媒相を分離し、分離した有機溶媒相に、再び、該硫酸水溶液216を接触させるというように、有機溶媒相と該硫酸水溶液216との接触及び有機溶媒相と水相との分離を繰り返すことができる。また、該亜鉛抽出処理203において、該塩化亜鉛水溶液211に対して該酸性抽出剤を含有する有機溶媒215を接触させて亜鉛成分を抽出する操作を、複数回繰り返した場合、該亜鉛成分逆抽出処理204では、各亜鉛成分抽出操作で得られる亜鉛成分を含有する有機溶媒212毎に、該硫酸水溶液216を接触させてもよいし、あるいは、各亜鉛成分抽出操作で得られる亜鉛成分を含有する有機溶媒212を混合してから、該硫酸水溶液216を接触させてもよい。

【0114】

このようにして、該亜鉛成分逆抽出処理204では、該亜鉛成分を含有する有機溶媒212に対して該硫酸水溶液216を接触させて亜鉛成分を逆抽出する操作と、有機溶媒相と水相とを分離する操作と、を行うことにより、該酸性抽出剤を含有する有機溶媒215及び該硫酸亜鉛水溶液213を得る。また、該亜鉛成分逆抽出処理204を行った後、得られる該硫酸亜鉛水溶液213を、活性炭等の有機物の吸着剤と接触させて、該硫酸亜鉛水溶液213中の有機物を除去することができる。

【0115】

該硫酸亜鉛水溶液電解処理205では、該硫酸亜鉛水溶液213を水溶液電解することにより、該亜鉛115及び該硫酸水溶液216を得る。

【0116】

該硫酸亜鉛水溶液電解処理205としては、例えば、該硫酸亜鉛水溶液213を水溶液電解槽中で水溶液電解することにより、電極上に亜鉛を析出させると共に、硫酸を生成させて、該亜鉛115及び該硫酸水溶液216を得る方法が挙げられる。

【0117】

該硫酸亜鉛水溶液電解処理205に係る該水溶液電解槽としては、例えば、図13中(13−1)又は(13−2)に示す水溶液電解槽311(311a、311b)が挙げられる。以下、該硫酸亜鉛水溶液電解処理205について、図13を参照して説明する。図13中(13−1)に示す形態例と(13−2)に示す形態例とは、電極314を構成する陽極(図13中、「+」記号で表記されている。)及び陰極(図13中、「−」記号で表記されている。)の数が異なるだけで、それ以外は共通することから、特に断らない限り、図13中(13−1)及び(13−2)に示す形態例についてまとめて説明する。

【0118】

図13中、該水溶液電解槽311は、該水溶液電解槽311の内部に該硫酸亜鉛水溶液213を保持する空間と、電解槽加熱部(図示しない。)と、電極314と、を有する。

【0119】

該電極314の材質としては、グラファイト等の炭素系物質や、アルミニウム、チタン、鉄、イリジウム、ルテニウム、白金などの金属系物質や、該金属系物質の酸化物や、さらには該金属系物質及び金属系物質の酸化物の複合材が挙げられる。また、該電極314の形状としては、特に制限されず、平板状又は棒状等の形状が挙げられる。

【0120】

該硫酸亜鉛水溶液電解処理205では、該電極314に対し外部電源(図示しない。)から電圧を引加することにより、該硫酸亜鉛水溶液213の水溶液電解を行う。

【0121】

該硫酸亜鉛水溶液電解処理205において水溶液電解を行う際、引加電圧は、好ましくは0.1〜10V、特に好ましくは0.5〜7V、更に好ましくは1〜4Vであり、電流密度は、好ましくは0.1〜100A/dm2、特に好ましくは0.5〜80A/dm2、更に好ましくは1〜60A/dm2である。

【0122】

該硫酸亜鉛水溶液電解処理205において、水溶液電解される該硫酸亜鉛水溶液213中の亜鉛イオン濃度は、原子換算で、好ましくは1〜3mol/L、特に好ましくは1.5〜2.5mol/Lである。また、該硫酸亜鉛水溶液213中の硫酸イオン濃度は、硫酸根換算で、好ましくは1.5〜5mol/L、特に好ましくは2〜4mol/Lである。また、該硫酸亜鉛水溶液213のpHは、好ましくは2以下、特に好ましくは1以下である。

【0123】

該硫酸亜鉛水溶液電解処理205で水溶液電解を行う際の水溶液電解温度は、特に制限されないが、好ましくは10〜60℃である。該硫酸亜鉛水溶液電解処理205で水溶液電解を行う際の電解時間は、好ましくは0.1〜10時間、特に好ましくは0.2〜5時間、更に好ましくは0.5〜3時間である。

【0124】

該硫酸亜鉛水溶液電解処理205では、該電極314に対し外部電源(図示しない。)から電圧を引加することにより、「−」符号を付した陰極で、下記反応式:

Zn2+ + 2e− → Zn

に従い反応が起こり、陰極上に金属亜鉛が析出する。そして、該硫酸亜鉛水溶液電解処理205を行った後、陰極に析出した金属亜鉛115を回収する。また、該硫酸亜鉛水溶液電解処理205では、「+」符号を付した陽極では、下記反応式:

OH− → 1/2O2 + 2e− + H+

に従い反応が起こり、陽極で水素イオンが生成するので、水中の硫酸亜鉛は、硫酸へと変換される。つまり、該硫酸亜鉛水溶液213は、該硫酸水溶液216へと変換される。

【0125】

該亜鉛再生工程106では、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの一部の塩酸水溶液から、該四塩化珪素製造工程101で用いる該塩化水素ガス111を得る。そして、該亜鉛再生工程106の第一の形態では、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの一部の塩酸水溶液を精製して、高純度の塩酸水溶液218を得る塩酸精製処理206を行い、次いで、該高純度の塩酸水溶液218から塩化水素を気化させて、塩化水素ガス111を得る塩化水素気化処理207を行う。また、該亜鉛再生工程106の第二の形態では、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの一部の塩酸水溶液を気化させ、気化させた塩化水素を精製して、塩化水素ガス111を得る塩化水素気化精製処理208を行う。

【0126】

該第一の形態に係る該塩酸精製処理206では、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの一部の塩酸水溶液を精製して、高純度の塩酸水溶液218を得る。つまり、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうち、一部を抜き出して、該塩酸精製処理206を行う。なお、図1に示す多結晶シリコンの製造方法では、該塩酸精製処理206を行うために一部を抜き出した該塩酸水溶液217の残部、すなわち、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの他部を、該塩酸水溶液溶解処理202で用いる該塩酸水溶液214として用いる。

【0127】

該塩酸精製処理206において、該塩酸水溶液217を精製して、高純度の塩酸水溶液218を得る方法としては、特に制限されないが、(i)イオン交換樹脂や活性炭を用いて不純物を除去する方法、(ii)該塩酸水溶液217を蒸留し精製する方法等が挙げられる。

【0128】

該(i)の方法としては、例えば、該塩酸水溶液217をイオン交換樹脂や活性炭に通水することにより該塩酸水溶液217に含まれる低濃度の重金属不純物や有機物(有機溶媒や酸性抽出剤など)を除去する方法が挙げられる。

【0129】

該(ii)の方法としては、例えば、蒸留塔を用いて該塩酸水溶液217を気化させることで低濃度の重金属不純物や有機物(有機溶媒や酸性抽出剤など)を除去し、気化させた塩化水素ガスを、超純水等の不純物が少ない水に溶解させることで、高純度の塩酸水溶液218を得る方法が挙げられる。

【0130】

該塩酸精製処理を行い得られる該高純度の塩酸水溶液218中の塩化水素の濃度は、特に制限されないが、好ましくは10〜40質量%、特に好ましくは20〜35質量%である。また、該高純度の塩酸水溶液218中の不純物の含有量は、好ましくは0.01質量%以下、特に好ましくは0.001質量%以下である。なお、該高純度の塩酸水溶液218中の不純物とは、該高純度の塩酸水溶液218中の塩化水素及び水以外の物質を指す。

【0131】

該第一の形態に係る該塩化水素気化処理207では、該塩酸精製処理206で得られた該高純度の塩酸218を気化して、塩化水素ガス111を得る。

【0132】

該塩化水素気化処理207において、該高純度の塩酸水溶液218を気化させる方法としては、特に制限されないが、(a)該高純度の塩酸水溶液218を加熱する方法、(b)該高純度の塩酸水溶液218を脱水し溶解している塩化水素を気化させる方法等が挙げられる。

【0133】

該(a)の方法としては、例えば、底部に加熱部を有する充填塔や棚段棟を用いて該高純度の塩酸水溶液218を気化させて該塩化水素ガス111を得る方法が挙げられる。このとき、加熱部の温度は、好ましくは80〜140℃、特に好ましくは90〜120℃である。

【0134】

該(b)の方法としては、例えば、該高純度の塩酸水溶液218を濃硫酸溶液と接触させて、該高純度の塩酸水溶液218を脱水することにより、飽和溶解量を超えた分の塩化水素を気化させることで、該塩化水素ガス111を得る方法が挙げられる。濃硫酸溶液の濃度として、好ましくは90質量%以上、特に好ましくは95質量%以上である。

【0135】

該第二の形態に係る塩化水素気化精製処理208では、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの一部の塩酸水溶液を気化させ、気化させた塩化水素を精製する。詳細には、塩化水素ガス111を得る方法として、例えば、蒸留塔を用いて該塩酸水溶液217を気化させることで低濃度の重金属不純物や有機物(有機溶媒や酸性抽出剤など)を除去し、塩化水素を精製して、塩化水素ガスを得る方法が挙げられる。該第二の形態では、気化させ精製した塩化水素ガスを、該四塩化珪素製造工程101で用いる該塩化水素ガス111として用いる。

【0136】

また、該塩酸精製処理206及び該塩化水素気化処理207において得られた該塩化水素ガス111、又は該塩化水素気化精製処理208において得られた該塩化水素ガス111を、モレキュラーシーブや濃硫酸溶液を用いて水分を除去することが望ましい。

【0137】

そして、該亜鉛再生工程106では、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの他部(該塩酸精製処理206で処理される一部の該塩酸水溶液217の残部)を、該塩酸水溶液溶解処理202へと返送して、該塩酸水溶液溶解処理202に用いる塩酸水溶液214として用い、且つ、該亜鉛成分逆抽出処理204で得られた酸性抽出剤を含有する有機溶媒215を、該亜鉛成分抽出処理203へと返送して、該亜鉛成分抽出処理203に用いる酸性抽出剤を含有する有機溶媒215として用い、且つ、該硫酸水溶液電解処理205で得た硫酸水溶液216を、該亜鉛成分逆抽出処理204へと返送して、該亜鉛成分逆抽出処理204で用いる硫酸水溶液216として用いる。

【0138】

このようにして、該亜鉛再生工程106では、該塩酸水溶液214、該酸性抽出剤を含有する有機溶媒215及び該硫酸水溶液216を循環再使用しながら、該塩化亜鉛及び未反応亜鉛の混合物119から、該亜鉛115及び該塩化水素ガス111を得る。

【0139】

そして、該亜鉛再生工程106では、該亜鉛115及び該塩化水素ガス111が得られるので、図1に示す高純度多結晶シリコンの製造方法では、該亜鉛再生工程106で得られた該亜鉛115を、該多結晶シリコン製造工程103へと返送して、該高純度多結晶シリコン製造工程103で用いる亜鉛115として用い、また、該亜鉛再生工程106で得られた該塩化水素ガス111を、該四塩化珪素製造工程101へと返送して、該四塩化珪素製造工程101で反応させる該塩化水素ガス111として用いる。このことにより、本発明の高純度多結晶シリコンの製造方法では、塩化水素ガス、亜鉛及びキャリアーガスを循環再使用しながら、原料金属シリコンから、高純度多結晶シリコンを製造することができる。

【0140】

なお、該亜鉛再生工程106で得られた該亜鉛115を、該高純度多結晶シリコン製造工程103へ返送する前に、該亜鉛115の蒸留を行い、該亜鉛115を精製してから、該高純度多結晶シリコン製造工程103へ返送してもよい。

【0141】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【実施例】

【0142】

(実施例1)

下記反応炉において、亜鉛蒸気の供給管から930℃に加熱して気化させた亜鉛蒸気を窒素ガスと共に反応炉内に導入し、四塩化珪素蒸気の供給管から930℃に加熱して気化させた四塩化珪素蒸気を反応炉に供給しつつ、反応炉内を930℃、炭化珪素棒の加熱温度を1,000℃にして、四塩化珪素を74g/分の速度で、亜鉛を50g/分の速度で供給し、四塩化珪素と亜鉛の反応を行った。

<反応炉(図3の形態例で、炭化珪素棒の設置本数が3本の形態例)>

反応炉:内径300mm×長さ2,500mmの石英製反応管を使用

炭化珪素棒:外径30mm×長さ1,000mm、本数3本(反応炉の中心を中心とする円弧上に、等間隔に設置)、気孔率5%

四塩化珪素蒸気供給管と亜鉛蒸気供給管の垂直方向の位置関係:同一高さ

四塩化珪素蒸気供給管と亜鉛蒸気供給管の水平方向の位置関係:図5に示す位置関係

反応炉出口の排出管内径:100mm

排出管の位置:排出管6の下側が反応炉の下側の蓋部2bの上面より700mm上側

【0143】

そして、40時間反応を行った後、冷却し、炭化珪素棒を反応炉の外に取り出した。炭化珪素棒に針状の多結晶シリコンが析出していることが確認された。次いで、炭化珪素棒から多結晶シリコンを掻き落して、多結晶シリコンを得た。多結晶シリコンの収率は、供給原料に対し62%であり、多結晶シリコンの純度は6−Nであった。また、反応炉の側壁には、ほとんど、シリコンの析出は観察されなかった。なお、炭化珪素棒は、多結晶シリコンを掻き落す際に、破壊されることはなく、再使用可能な状態であった。

【0144】

(実施例2)

シリコン含浸炭化珪素棒を用いたこと以外は、実施例1と同様に行った。なお、シリコン含浸炭化珪素棒の炭化珪素:含浸シリコンの質量比は、85:15であった。

【0145】

40時間反応を行った後、冷却し、炭化珪素棒を反応炉の外に取り出した。炭化珪素棒に針状の多結晶シリコンが析出していることが確認された。次いで、炭化珪素棒から多結晶シリコンを掻き落して、多結晶シリコンを得た。多結晶シリコンの収率は、供給原料に対し64%であり、多結晶シリコンの純度は6−Nであった。また、反応炉の側壁には、ほとんど、シリコンの析出は観察されなかった。なお、炭化珪素棒は、多結晶シリコンを掻き落す際に、破壊されることはなく、再使用可能な状態であった。

【0146】

(実施例3)

炭化珪素棒に代えて、タンタル棒を用いた以外は、実施例1と同様に行った。

40時間反応を行った後、冷却し、タンタル棒を反応炉の外に取り出した。次いで、タンタル棒から多結晶シリコンを掻き落して、多結晶シリコンを得た。多結晶シリコンの収率は、供給原料に対し62%であり、多結晶シリコンの純度は6−Nであった。また、反応炉の側壁には、ほとんど、シリコンの析出は観察されなかった。

【0147】

(実施例4)

下記反応炉を用いる以外は、実施例1と同様に行った。つまり、炭化珪素棒を内挿容器内に設置すること以外は、実施例1と同様に行った。

<反応炉(図8の形態例で、炭化珪素棒の設置本数が3本の形態例)>

反応炉:内径300mm×長さ2,500mmの石英製反応管を使用

内挿容器:内径260mm×長さ1,700mmの蓋部を有する内挿容器を使用、炭化珪素製

四塩化珪素蒸気供給管と亜鉛蒸気供給管の垂直方向の位置関係:同一高さ

四塩化珪素蒸気供給管と亜鉛蒸気供給管の水平方向の位置関係:図5に示す位置関係

反応炉出口の排出管内径:100mm

排出管の位置:排出管6の下側が反応炉の下側の蓋部2bの上面より700mm上側

炭化珪素棒:シリコン含浸炭化珪素棒、炭化珪素:含浸シリコンの質量比は85:15、外径30mm×長さ1,000mm、本数3本(反応炉の中心を中心とする円弧上に、等間隔に設置)

窒素ガスの供給量:10NL/分

【0148】

そして、40時間反応を行った後、冷却した。次いで、炭化珪素棒及び内挿容器を反応炉の外に取り出し、次のバッチ用の炭化珪素棒及び内挿容器を設置し、次バッチの準備を行った。このとき、炭化珪素棒及び内挿容器の取り出しを開始してから、次バッチの準備が完了するまでの時間は、およそ1時間であった。また、内挿容器を取り出した後、反応炉の側壁を目視にて観察したところ、シリコンの析出は観察されなかった。

また、取り出した炭化珪素棒の表面及び内挿容器内に針状の多結晶シリコンが析出していることが確認された。次いで、炭化珪素棒から多結晶シリコンを掻き落し、内挿容器から多結晶シリコンを掻き出して、多結晶シリコンを得た。多結晶シリコンの収率は、供給原料に対し64%であり、多結晶シリコンの純度は6−Nであった。なお、炭化珪素棒は、多結晶シリコンを掻き落す際に、破壊されることはなく、再使用可能な状態であった。

【0149】

(実施例5)

下記反応炉を用いる以外は、実施例4と同様に行った。つまり、炭化珪素棒を設置しないこと以外は、実施例4と同様に行った。

<反応炉(図12の形態例)>

反応炉:内径300mm×長さ2,500mmの石英製反応管を使用

内挿容器:内径260mm×長さ1,700mmの蓋部を有する内挿容器を使用、炭化珪素製

四塩化珪素蒸気供給管と亜鉛蒸気供給管の垂直方向の位置関係:同一高さ

四塩化珪素蒸気供給管と亜鉛蒸気供給管の水平方向の位置関係:図5に示す位置関係

反応炉出口の排出管内径:100mm

排出管の位置:排出管6の下側が反応炉の下側の蓋部2bの上面より700mm上側

窒素ガスの供給量:10NL/分

【0150】

40時間反応を行った後、冷却し、内挿容器を反応炉の外に取り出した。内挿容器内に針状の多結晶シリコンが析出していることが確認された。次いで、内挿容器内から多結晶シリコンを掻き出して、多結晶シリコンを得た。多結晶シリコンの収率は、供給原料に対し70%であり、多結晶シリコンの純度は6−Nであった。また、反応炉の側壁には、ほとんど、シリコンの析出は観察されなかった。

【0151】

(実施例6)

実施例1で、排出管から排出された排出ガスを回収し、得られた塩化亜鉛及び未反応亜鉛の混合物(塩化亜鉛72質量%及び未反応亜鉛28質量%の混合物)を得、次いで、得られた塩化亜鉛及び未反応亜鉛の混合物を200℃に加熱し、乾燥した空気と接触させることにより酸化処理を行った。

該酸化処理を行うことにより、酸化処理物(塩化亜鉛及び酸化亜鉛の混合物)100gを得た。得られた酸化処理物中の未反応亜鉛の比率は、0.2%であった。

【0152】

次に、上記酸化処理物100gを6N塩酸水溶液に溶かし、亜鉛濃度が20g/Lの塩化亜鉛水溶液2.5Lを得た。

【0153】

次いで、図14に示すフローに従い、亜鉛成分抽出処理及び亜鉛成分逆抽出処理を行った。先ず、樹脂製の容器内に、得られた塩化亜鉛水溶液(符号211)2.5Lと、D2EHPAの濃度が25質量%であるD2EHPAのケロシン溶液215aとを、有機溶媒相(ケロシン溶液)と水相(塩化亜鉛水溶液)との体積比率が1:2となるよう入れ、次いで、攪拌し、有機溶媒相と水相とを接触させて、1回目の亜鉛成分抽出操作203aを行った。接触後、静置し、水相301と亜鉛成分が抽出された有機溶媒相212a(亜鉛成分を含有する有機溶媒212a)とを分離して、亜鉛成分を含有する有機溶媒212aを得た。

次いで、得られた有機溶媒212aと、硫酸濃度が90g/Lの硫酸水溶液216とを接触させて、1回目の亜鉛成分逆抽出操作204aを行った。接触後、静置し、D2EHPAのケロシン溶液215aと亜鉛成分が逆抽出された水相213a(硫酸亜鉛水溶液213a)とを分離して、硫酸亜鉛水溶液213aを得た。

また、1回目の亜鉛成分抽出操作203aを行った後に分離した水相301を2.5Lと、1回目の亜鉛成分逆抽出操作204aを行った後に分離したD2EHPAのケロシン溶液215aとを、有機溶媒相と水相との体積比率が1:2となるよう入れ、次いで、攪拌し、有機溶媒相と水相とを接触させて、2回目の亜鉛成分抽出操作203bを行った。接触後、静置し、塩酸水溶液217と亜鉛成分が抽出された有機溶媒相212b(亜鉛成分を含有する有機溶媒212b)とを分離して、亜鉛成分を含有する有機溶媒212bを得た。

次いで、得られた有機溶媒212bと、硫酸濃度が90g/Lの硫酸水溶液216とを接触させて、2回目の亜鉛成分逆抽出操作204bを行った。接触後、静置し、D2EHPAのケロシン溶液215aと亜鉛成分が逆抽出された水相213b(硫酸亜鉛水溶液213b)とを分離して、硫酸亜鉛水溶液213bを得た。

次いで、上記のようにして得た硫酸亜鉛水溶液213aと硫酸亜鉛水溶液213bを合わせて、亜鉛濃度が90g/Lの硫酸亜鉛水溶液213を得た。

次いで、得られた硫酸亜鉛水溶液213を、活性炭を用いて処理し、有機物を除去し、水溶液電解用の硫酸亜鉛水溶液を得た。

【0154】

次に、陰極、陽極ともに面積100cm2の炭素電極を用いて、電流密度0.1A/cm2で、得られた水溶液電解用の硫酸亜鉛水溶液を水溶液電解した。その結果、電流効率は90〜95%であり、得られた亜鉛の純度は99.99%以上であった。

また、水溶液電解で生成した硫酸水溶液を、亜鉛成分逆抽出処理用の硫酸水溶液溶液として用いて、上記と同様に、亜鉛成分抽出操作及び亜鉛成分逆抽出操作を2回行ったところ、亜鉛濃度が90g/Lの硫酸亜鉛溶液が得られた。

【産業上の利用可能性】

【0155】

本発明によれば、製造コストが低く且つ運転管理が簡便な高純度多結晶シリコンを製造できるので、工業的に有利に高純度多結晶シリコンを製造することができる。

【符号の説明】

【0156】

1 反応炉の側壁

2、2a、2b 蓋部

3 炭化珪素棒

4 固定部材

5 ヒーター

6 排出管

7 四塩化珪素蒸気の供給管

8 亜鉛蒸気の供給管

9 四塩化珪素蒸気

10 亜鉛蒸気

11 排出ガス

12 炉内壁つば部

13 内挿容器

14 窒素ガス管の固定部材

16 窒素ガス

20a、30a、30b、30c、30d 反応炉

27 排出口

28 内挿容器の蓋部

31 幹部

32 枝部

101 四塩化珪素製造工程

102 四塩化珪素蒸留工程

103 高純度多結晶シリコン製造工程

104 第1分離工程

105 第2分離工程

106 亜鉛再生工程

110 原料金属シリコン

111 塩化水素ガス

112 低純度四塩化珪素

113 高純度四塩化珪素

114 未反応四塩化珪素

115 亜鉛

116 高純度多結晶シリコン

117 キャリアーガス

119 塩化亜鉛及び未反応亜鉛の混合物

120 未反応四塩化珪素及びキャリアーガスの混合物

121 四塩化珪素蒸気の供給管の挿入口

122 亜鉛蒸気の供給管の挿入口

151 窒素ガスの供給管

201 酸化処理

202 塩酸水溶液溶解処理

203 亜鉛成分抽出処理

204 亜鉛成分逆抽出処理

205 硫酸亜鉛水溶液電解処理

206 塩酸精製処理

207 塩化水素気化処理

208 塩化水素気化精製処理

210 塩化亜鉛と酸化亜鉛の混合物

211 塩化亜鉛水溶液

212 亜鉛成分を含有する有機溶媒

213 硫酸亜鉛水溶液

214 塩酸水溶液

215 酸性抽出剤を含有する有機溶媒

216 硫酸水溶液

217 亜鉛成分抽出処理203で得られた塩酸水溶液

218 高純度の塩酸水溶液

311a、311b 水溶液電解槽

314 電極

【技術分野】

【0001】

本発明は、高純度多結晶シリコンの製造方法に関するものであり、更に詳しくは、太陽電池用高純度多結晶シリコンを製造するための高純度多結晶シリコンの製造方法に関するものである。

【背景技術】

【0002】

近年の太陽電池の普及に伴い、多結晶シリコンの需要は急増している。従来、高純度の多結晶シリコンを製造する方法としてシーメンス法(Siemens Method)が挙げられる。シーメンス法はトリクロロシラン(SiHCl3)を水素(H2)によって還元する方法である。シーメンス法により製造される多結晶シリコンは純度がイレブン−ナイン(11−N)と非常に高く、半導体用シリコンとして使用されている。太陽電池用シリコンもこの半導体用シリコンとして製造された製品の一部を使用してきたが、11−Nほどの純度を必要としない点とシーメンス法が多くの電力を消費する点から、太陽電池用シリコンに適した安価な製造方法が求められている。

【0003】

このような中、太陽電池用シリコンの製造方法として、亜鉛還元法による多結晶シリコンの製造方法が提案されており、その反応は下記式(1):

SiCl4 + 2Zn = Si + 2ZnCl2 (1)

により示すものである。

【0004】

亜鉛還元法による多結晶シリコンの製造方法では、製造される多結晶シリコンの純度はシックス−ナイン(6−N)程度であり、半導体用シリコンに比べると純度は低いものの、シーメンス法と比較して5倍程度にも達する程反応効率に優れ且つ製造コストも有利な製造方法である。

【0005】

該亜鉛還元法による多結晶シリコンの製造方法としては、例えば、反応容器内で液体又は気体状態の四塩化珪素を溶融亜鉛で還元し、生成した多結晶シリコンと塩化亜鉛とを含有する混合物を反応容器外に取り出してのち、前記混合物中の塩化亜鉛を分離して、多結晶シリコンを回収する高純度シリコンの製造方法であって、分離された塩化亜鉛を電気分解して金属亜鉛と塩素を回収し、回収された金属亜鉛を再び前記四塩化珪素の還元剤として用いるとともに、回収された塩素を水素と合成させて塩化水素とし、前記四塩化珪素を生成するための金属シリコンの塩化処理に用いる高純度シリコンの製造方法が開示されている(特許文献1)。

【0006】

また、(1)金属珪素を塩化水素ガスと反応させる工程、(2)前記工程(1)で得られた反応生成物を蒸留し、四塩化珪素を得る工程、(3)前記工程(2)で得られた四塩化珪素を、800〜1200℃の反応炉内で、亜鉛ガスと反応させ、高純度シリコンを生成する工程、(4)前記工程(3)で副生された塩化亜鉛を水素ガスと反応させる工程、および(5)前記工程(4)で得られた反応生成物から亜鉛と塩化水素とを分離回収する工程を含むとともに、前記工程(5)で分離回収された亜鉛を、前記工程(3)の反応に供給される亜鉛ガスの原料として使用し、かつ、前記工程(5)で分離回収された塩化水素を、前記工程(1)の反応に供給される塩化水素ガスの原料として使用する高純度シリコンの製造方法(特許文献2)が開示されている。

【0007】

また、(1)四塩化珪素ガスと亜鉛とを接触させて、シリコンと塩化亜鉛ガスとを得る高純度多結晶シリコン製造工程、(2)前記(1)で生成する前記塩化亜鉛ガスが塩化亜鉛水溶液として回収された後、酸性抽出剤を含み水溶液と混合しない有機溶媒と前記塩化亜鉛水溶液とを接触させて、亜鉛成分を有機溶媒相へ抽出する亜鉛抽出工程と、(3)前記(2)で得た前記亜鉛成分を含む有機溶媒を希硫酸で逆抽出して、硫酸亜鉛水溶液を得る亜鉛逆抽出工程と、(4)前記(3)で得た硫酸亜鉛水溶液を電解して、亜鉛を得る電解工程と、を備え、前記(4)で得た亜鉛を、前記(1)で使用する原料亜鉛とし、前記(3)で亜鉛を得た残りの希硫酸を含む水溶液を、前記(3)で使用する原料希硫酸として使用するシリコンの製造方法(特許文献3)が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−92130号公報(特許請求の範囲)

【特許文献2】特開2008−260676号公報(特許請求の範囲)

【特許文献3】特開2009−242153号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、特許文献1の方法は、亜鉛を気化させず溶融亜鉛として使用するため、設備が大型になり、多大な製造設備が必要となるので、シリコン製造のコストアップをもたらすという問題がある。また、特許文献2の方法では、工程(1)で選択的にトリクロロシランを製造するための精密な運転制御が必要であり、また、反応性が高いトリクロロシランガスを使用するため、付帯設備を複数設ける必要があり、これらの設備整備に多大な労力を要するという問題がある。また、特許文献3の方法では、工程(1)より発生する高温の塩化亜鉛ガスを、工程(2)にて塩化亜鉛水溶液として回収するために、水蒸気や水と接触させて水溶液とするが、未反応亜鉛が存在するため激しく水素が発生することとなり、それに即した付帯設備が必要であるばかりか、運転管理に多大な労力を要するという問題がある。

【0010】

そこで、本発明の目的は、製造コストが低く、運転管理及び装置管理が簡便な多結晶シリコンの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記従来技術における課題を解決すべく、鋭意研究を重ねた結果、四塩化珪素蒸気と亜鉛蒸気とを反応炉内で反応させて、多結晶シリコンを析出させる方法において、反応炉内で多結晶シリコンを析出させ、排出ガス中から、未反応の四塩化珪素及びキャリアーガスを分離回収し、次いで、反応により生成した塩化亜鉛中の未反応の亜鉛を酸化し、塩化亜鉛及び酸化亜鉛を塩酸水溶液に溶解した後、酸性抽出剤を用いて亜鉛成分の抽出を行って、有機溶媒相へ亜鉛成分を抽出し、次いで、硫酸水溶液を用いて逆抽出を行って、水相へと亜鉛成分を逆抽出し、硫酸亜鉛水溶液を得、次いで、硫酸亜鉛水溶液を水溶液電解することにより、亜鉛を分離回収すると共に、亜鉛成分の抽出により生成する塩酸水溶液を精製し、次いで、塩化水素を気化させて、塩化水素ガスを得、それら亜鉛及び塩化水素ガスを、再び、多結晶シリコンの製造に再使用することにより、上記課題を解決できることを見出し、本発明を完成させるに至った。

【0012】

すなわち、本発明(1)は、原料金属シリコンを塩化水素ガスと反応させて、低純度四塩化珪素を得る四塩化珪素製造工程と、

該低純度四塩化珪素を蒸留して、高純度四塩化珪素を得る四塩化珪素蒸留工程と、

反応炉内で、該高純度四塩化珪素と亜鉛の反応を行いつつ、生成する多結晶シリコンを該反応炉内に析出させて、高純度多結晶シリコンを得る高純度多結晶シリコン製造工程と、

該高純度多結晶シリコン製造工程の排出ガス中の成分を、塩化亜鉛及び未反応亜鉛の混合物と、未反応四塩化珪素とに、を分離する第1分離工程と、

該第1分離工程で分離された該塩化亜鉛及び未反応亜鉛の混合物から、亜鉛と塩化水素ガスとを得る亜鉛再生工程と、

を有し、

該第1分離工程で分離された該未反応四塩化珪素を、該四塩化珪素蒸留工程に移送して、該低純度四塩化珪素と共に蒸留し、

該亜鉛再生工程で得られた塩化水素ガスを、該四塩化珪素製造工程で反応させる塩化水素ガスとして用い、

該亜鉛再生工程で得られた亜鉛を、該高純度多結晶シリコン製造工程で反応させる亜鉛として用い、

該亜鉛再生工程は、該第1分離工程で分離された該塩化亜鉛及び未反応亜鉛の混合物を酸化して、塩化亜鉛及び酸化亜鉛の混合物を得る酸化処理と、

該塩化亜鉛及び酸化亜鉛の混合物を、塩酸水溶液に加えることにより、塩化亜鉛水溶液を得る塩酸水溶液溶解処理と、

該塩化亜鉛水溶液と酸性抽出剤を含有する有機溶媒とを接触させた後、有機溶媒相と水相とを分離することにより、亜鉛成分を含有する有機溶媒と塩酸水溶液とを得る亜鉛成分抽出処理と、

該亜鉛成分を含有する有機溶媒と硫酸水溶液とを接触させた後、有機溶媒相と水相とを分離することにより、酸性抽出剤を含有する有機溶媒と硫酸亜鉛水溶液とを得る亜鉛成分逆抽出処理と、

該硫酸亜鉛水溶液を水溶液電解することにより、亜鉛と硫酸水溶液とを得る硫酸亜鉛水溶液電解処理と、

該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの一部の塩酸水溶液を精製して、高純度の塩酸水溶液を得る塩酸精製処理及び該高純度の塩酸水溶液から塩化水素を気化させて、塩化水素ガスを得る塩化水素気化処理、又は該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの一部の塩酸水溶液を気化させ、気化させた塩化水素を精製して、塩化水素ガスを得る塩化水素気化精製処理と、

からなり、

該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの他部を、該塩酸水溶液溶解処理に用いる塩酸水溶液として用い、

該亜鉛成分逆抽出処理で得られた酸性抽出剤を含有する有機溶媒を、該亜鉛成分抽出処理に用いる酸性抽出剤を含有する有機溶媒として用い、

該硫酸亜鉛水溶液電解処理で得られた硫酸水溶液を、該亜鉛成分逆抽出処理で用いる硫酸水溶液として用いること、

を特徴とする高純度多結晶シリコンの製造方法を提供するものである。

【発明の効果】

【0013】

本発明によれば、製造コストが低く、運転管理及び装置管理が簡便な多結晶シリコンの製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の高純度多結晶シリコンの製造方法を示す模式的なフロー図である。

【図2】図1中の亜鉛再生工程106を示す模式的なフロー図である。

【図3】高純度多結晶シリコン製造工程103に用いられる反応炉の形態例の模式的な端面図である。

【図4】図3中の側壁部(反応炉)と炭化珪素棒(析出棒)を示す端面図である。

【図5】四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管の設置位置及び形状の形態例を示す模式図である。

【図6】四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管の設置位置及び形状の形態例を示す模式図である。

【図7】高純度多結晶シリコン製造工程103により得られる高純度多結晶シリコンを示す模式図である。

【図8】高純度多結晶シリコン製造工程103に用いられる反応炉のうち、反応炉内に内挿容器内が設置されている形態例を示す模式的な端面図である。

【図9】図8中の内挿容器を示す端面図である。

【図10】高純度多結晶シリコン製造工程103に用いられる反応炉のうち、反応炉内に内挿容器内が設置されている形態例を示す模式的な端面図である。

【図11】高純度多結晶シリコン製造工程103に用いられる反応炉のうち、反応炉内に内挿容器内が設置されている形態例を示す模式的な端面図である。

【図12】高純度多結晶シリコン製造工程103に用いられる反応炉の形態例の模式的な端面図である。

【図13】硫酸亜鉛水溶液電解処理で用いられる水溶液電解槽の形態例の模式図である。

【図14】実施例6の亜鉛成分抽出処理及び亜鉛成分逆抽出処理を示すフロー図である。

【発明を実施するための形態】

【0015】

本発明の高純度多結晶シリコンの製造方法は、原料金属シリコンを塩化水素ガスと反応させて、低純度四塩化珪素を得る四塩化珪素製造工程と、

該低純度四塩化珪素を蒸留して、高純度四塩化珪素を得る四塩化珪素蒸留工程と、

反応炉内で、該高純度四塩化珪素と亜鉛の反応を行いつつ、生成する多結晶シリコンを該反応炉内に析出させて、高純度多結晶シリコンを得る高純度多結晶シリコン製造工程と、

該高純度多結晶シリコン製造工程の排出ガス中の成分を、塩化亜鉛及び未反応亜鉛の混合物と、未反応四塩化珪素とに、を分離する第1分離工程と、

該第1分離工程で分離された該塩化亜鉛及び未反応亜鉛の混合物から、亜鉛と塩化水素ガスとを得る亜鉛再生工程と、

を有し、

該第1分離工程で分離された該未反応四塩化珪素を、該四塩化珪素蒸留工程に移送して、該低純度四塩化珪素と共に蒸留し、

該亜鉛再生工程で得られた塩化水素ガスを、該四塩化珪素製造工程で反応させる塩化水素ガスとして用い、

該亜鉛再生工程で得られた亜鉛を、該高純度多結晶シリコン製造工程で反応させる亜鉛として用い、

該亜鉛再生工程は、該第1分離工程で分離された該塩化亜鉛及び未反応亜鉛の混合物を酸化して、塩化亜鉛及び酸化亜鉛の混合物を得る酸化処理と、

該塩化亜鉛及び酸化亜鉛の混合物を、塩酸水溶液に加えることにより、塩化亜鉛水溶液を得る塩酸水溶液溶解処理と、

該塩化亜鉛水溶液と酸性抽出剤を含有する有機溶媒とを接触させた後、有機溶媒相と水相とを分離することにより、亜鉛成分を含有する有機溶媒と塩酸水溶液とを得る亜鉛成分抽出処理と、

該亜鉛成分を含有する有機溶媒と硫酸水溶液とを接触させた後、有機溶媒相と水相とを分離することにより、酸性抽出剤を含有する有機溶媒と硫酸亜鉛水溶液とを得る亜鉛成分逆抽出処理と、

該硫酸亜鉛水溶液を水溶液電解することにより、亜鉛と硫酸水溶液とを得る硫酸亜鉛水溶液電解処理と、

該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの一部の塩酸水溶液を精製して、高純度の塩酸水溶液を得る塩酸精製処理及び該高純度の塩酸水溶液から塩化水素を気化させて、塩化水素ガスを得る塩化水素気化処理、又は該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの一部の塩酸水溶液を気化させ、気化させた塩化水素を精製して、塩化水素ガスを得る塩化水素気化精製処理と、

からなり、

該亜鉛成分抽出処理で得られた該塩酸水溶液のうちの他部を、該塩酸水溶液溶解処理に用いる塩酸水溶液として用い、

該亜鉛成分逆抽出処理で得られた酸性抽出剤を含有する有機溶媒を、該亜鉛成分抽出処理に用いる酸性抽出剤を含有する有機溶媒として用い、

該硫酸亜鉛水溶液電解処理で得られた硫酸水溶液を、該亜鉛成分逆抽出処理で用いる硫酸水溶液として用いること、

を特徴とする高純度多結晶シリコンの製造方法である。

【0016】

本発明の高純度多結晶シリコンの製造方法について、図1及び図2を参照して説明する。図1は、本発明の高純度多結晶シリコンの製造方法を示す模式的なフロー図であり、(1−1)は、高純度多結晶シリコン製造工程103で、四塩化珪素蒸気及び亜鉛蒸気のいずれも、キャリアーガスで希釈しないで反応炉に供給する形態例であり、(1−2)は、高純度多結晶シリコン製造工程103で、四塩化珪素蒸気及び亜鉛蒸気のいずれも、キャリアーガスで希釈して反応炉に供給する形態例である。図2は、図1中の亜鉛再生工程106を示す模式的なフロー図である。

【0017】

図1中(1−1)に示す本発明の高純度多結晶シリコンの製造方法の形態は、四塩化珪素製造工程101と、四塩化珪素蒸留工程102と、高純度多結晶シリコン製造工程103と、第1分離工程104と、亜鉛再生工程106と、を有する。

【0018】

図1中(1−2)に示す本発明の高純度多結晶シリコンの製造方法の形態は、四塩化珪素製造工程101と、四塩化珪素蒸留工程102と、高純度多結晶シリコン製造工程103と、第1分離工程104と、第2分離工程105と、亜鉛再生工程106と、を有する。つまり、図1中(1−2)に示す本発明の高純度多結晶シリコンの製造方法の形態は、該第1分離工程104の後段に、該第2分離工程105を有する形態である。図1中(1−2)に示す本発明の高純度多結晶シリコンの製造方法の形態は、四塩化珪素蒸気及び亜鉛蒸気の供給の際に、キャリアーガスを用いているため、該第2分離工程105で、該第1分離工程104で得られる未反応四塩化珪素及びキャリアーガスの混合物を、未反応四塩化珪素と、キャリアーガスとに分離する。

【0019】

図1中(1−1)に示す形態では、該第1分離工程104で分離された該未反応四塩化珪素を、そのまま該四塩化珪素蒸留工程102に移送しており、また、図1中(1−2)に示す形態では、該第1分離工程104で分離された該未反応四塩化珪素を、第2分離工程105で、キャリアーガスを除いた後、該四塩化珪素蒸留工程102に移送しているが、本発明の高純度多結晶シリコンの製造方法は、該第1分離工程104で分離した該未反応四塩化珪素が、該四塩化珪素蒸留工程102で用いられるのであれば、該第1分離工程104の後段の工程は、特に制限されず、該第1分離工程104の後段には何らの工程も設けず、該第1分離工程104で分離した該未反応四塩化珪素を、そのまま該四塩化珪素蒸留工程102に移送する形態であっても、あるいは、該第1分離工程104の後段に、何らの工程を設け、該第1分離工程に続き後段の工程を行った後に、該未反応四塩化珪素を、該四塩化珪素蒸留工程102に移送する形態であってもよい。

【0020】

そして、図1中の該亜鉛再生工程106には、2つの形態がある。該亜鉛再生工程106の第一の形態は、図2の(2−1)に示すように、酸化処理201と、塩酸水溶液溶解処理202と、亜鉛成分抽出処理203と、亜鉛成分逆抽出処理204と、硫酸亜鉛水溶液電解処理205と、塩酸精製処理206及び塩化水素気化処理207と、からなる。また、該亜鉛再生工程106の第二の形態は、酸化処理201と、塩酸水溶液溶解処理202と、亜鉛成分抽出処理203と、亜鉛成分逆抽出処理204と、硫酸亜鉛水溶液電解処理205と、塩化水素気化精製処理208と、からなる。該亜鉛再生工程106の第一の形態と第二の形態とが異なる点は、該亜鉛再生工程106の第一の形態は、該亜鉛成分抽出処理203の後に、該塩酸精製処理206及び該塩化水素気化処理207(図2の(2−1)中の二点鎖線で囲った部分220a)を行うのに対して、該亜鉛再生工程106の第二の形態は、該亜鉛成分抽出処理203の後に、該塩化水素気化精製処理208を行う点である。なお、該亜鉛再生工程106の第二の形態は、図2の(2−1)中の二点鎖線で囲った部分220aを、(2−2)の二点鎖線で囲った部分220bで置き換えたものである。

【0021】

該四塩化珪素製造工程101は、四塩化珪素の製造原料となる原料金属シリコン110を塩化水素ガス111と反応させて、低純度四塩化珪素112を得る工程である。

【0022】

該原料金属シリコンとしては、特に限定されず、一般的に公知のものが何の制限もなく使用される。例えば、該原料金属シリコンとしては、主にシリコンと酸素からなる珪石を木炭などの還元剤と一緒に電気炉で融解、還元して得られる金属シリコンなどが挙げられる。該原料金属シリコンの純度は、特に制限されないが、純度の高いケミカルグレード品を用いることが好ましい。また、該原料金属シリコンは、不純物として鉄、アルミニウム、カルシウム、チタン、リン、ホウ素などを含有していても良い。これらの不純物は、四塩化珪素製造工程101にて金属シリコンと同様に塩素化されるが、後段の該四塩化珪素蒸留工程102で除去される。

【0023】

該塩化水素ガス111は、該亜鉛再生工程106で得られた塩化水素ガスである。また、該亜鉛再生工程106から返送される該塩化水素ガス111の量が、該四塩化珪素製造工程101で用いる塩化水素ガスの量に足りないときは、適宜、塩化水素ガス又は塩酸水溶液を製造フロー内に補充してもよい。

【0024】

該原料金属シリコン110と該塩化水素ガス111とを反応させる方法としては、特に制限されないが、例えば、該原料金属シリコン110を粉末化し、金属シリコン粉末を加熱した流動層内で該塩化水素ガス111と接触させ反応させる方法や、該原料金属シリコン110の塊を固定床反応装置に充填し、加熱した該塩化水素ガス111を吹き込み反応させる方法や、該原料金属シリコン110を連続的に固定床反応装置に導入し、該塩化水素ガス111と連続的に反応させる方法等が挙げられる。該原料金属シリコン110と該塩化水素ガス111とを反応させる際の反応温度は200〜700℃、好ましくは350〜550℃である。

【0025】

該四塩化珪素製造工程101では、下記反応式(2):

Si + 4HCl → SiCl4 + 2H2 (2)

で表される反応に従い、四塩化珪素が生成する。なお、該四塩化珪素製造工程101では、上記反応式(2)の反応が選択的に起こるものの、一部、下記反応式(3):

Si + 3HCl → SiHCl3 + H2 (3)

で表される反応も起こるため、トリクロロシラン(SiHCl3)が副生する。ただし、このトリクロロシランは、次工程である該四塩化珪素蒸留工程102で、該四塩化珪素中から除去される。

【0026】

該四塩化珪素蒸留工程102は、該四塩化珪素製造工程101で得られた該低純度四塩化珪素112を蒸留し、精製して、高純度四塩化珪素113を得る工程である。そして、該四塩化珪素蒸留工程102には、該第1分離工程104で分離された未反応四塩化珪素114(図1中(1−1)の形態)又は該第2分離工程105で分離された未反応四塩化珪素114(図1中(1−2)の形態)を返送し、該未反応四塩化珪素114を該四塩化珪素製造工程101で得られた該低純度四塩化珪素112と共に蒸留する。

【0027】

該低純度四塩化珪素112を蒸留する方法及び条件としては、特に制限されない。例えば、1つの蒸留塔を用いて、蒸留塔の中下段に該低純度四塩化珪素112を供給し、塔頂から不純物である低沸点塩化物(未反応塩素、塩化ホウ素など)を取り出し、中上段から該高純度四塩化珪素113を取り出し、塔底から不純物である高沸点塩化物(塩化鉄、塩化アルミニウム、三塩化チタン、三塩化リンなど)等の不純物を取り出す方法が挙げられる。また、2つの蒸留塔(第1蒸留塔及び第2蒸留塔)を用いて、第1蒸留塔の中段に該低純度四塩化珪素112を供給し、塔底から不純物である高沸点塩化物(塩化鉄、塩化アルミニウム、三塩化チタン、三塩化リンなど)等の不純物を取り出し、塔頂から四塩化珪素及び不純物である低沸点塩化物(未反応塩素、塩化ホウ素など)を取り出したのち、これら四塩化珪素及び不純物である低沸点塩化物を第2蒸留塔の中段に供給し、塔頂から不純物である低沸点塩化物(未反応塩素、塩化ホウ素など)を取り出し、塔底から該高純度四塩化珪素113を取り出す方法が挙げられる。このように蒸留塔は1塔でも複数塔でも構わない。このとき、該未反応四塩化珪素114を、蒸留等に供給される前の該低純度四塩化珪素112に混合してもよいし、あるいは、蒸留塔の適切な位置に供給してもよい。

【0028】

該高純度多結晶シリコン製造工程103は、該高純度四塩化珪素113と、該亜鉛再生工程106で得られた亜鉛115と、を、反応炉内で反応させて、該反応炉内に高純度多結晶シリコン116を析出させ、高純度多結晶シリコン116を得る工程である。なお、該亜鉛再生工程106から返送される該亜鉛115の量が、該四塩化珪素製造工程101で用いる亜鉛の量に足りないときは、適宜、亜鉛を製造フロー内に補充してもよい。

【0029】

該高純度多結晶シリコン製造工程103では、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれも、キャリアーガスで希釈することなく、該反応炉内に供給してもよいし(図1中、(1−1)の形態)、あるいは、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれか一方を、キャリアーガスで希釈して、該反応炉内に供給してもよいし、あるいは、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気の両方を、キャリアーガスで希釈して、該反応炉内に供給してもよい(図1中、(1−2)の形態)。

【0030】

該高純度多結晶シリコン製造工程103の第一の形態(以下、該高純度多結晶シリコン製造工程(1)とも記載する。)及び該高純度多結晶シリコン製造工程(1)に用いられる反応炉について、図3〜図6を参照して説明する。該高純度多結晶シリコン製造工程(1)は、該高純度多結晶シリコン製造工程103の形態に関し、特には反応炉に特徴を有する。後述する該高純度多結晶シリコン製造工程103の他の形態においては、他の特徴的な反応炉を例示しているが、原料、原料の供給方法及び反応条件や製造される高純度多結晶シリコンは、該高純度多結晶シリコン製造工程(1)と同様である。

【0031】

図3は、該高純度多結晶シリコン製造工程103に用いられる反応炉の形態例の模式的な端面図である。また、図4は、図3中の側壁部(反応炉)と炭化珪素棒(析出棒)を示す端面図であり、水平方向に切ったときの端面図である。また、図5及び図6は、四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管の設置位置及び形状の形態例を示す模式図であり、図5の(5−1)及び図6は、四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管を上側から見たときの図であり、図5の(5−2)は、垂直方向に切ったときの端面図である。なお、図4では、説明の都合上、側壁部(反応炉)と炭化珪素棒(析出棒)のみを記載し、また、図5及び図6では、側壁部(反応炉)と四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管のみを記載した。なお、以下の説明では、析出棒として炭化珪素棒を用いる場合の形態例を代表例として記載したが、本発明では、析出棒は炭化珪素棒に限定されるものではない。

【0032】

図3中、反応炉20aは、縦長の円筒形状を有する側壁部1と、該側壁部1の上下を塞ぐ蓋部2(2a、2b)と、該反応炉20aを加熱するためのヒーター5と、からなる。該反応炉20aの上部には、四塩化珪素蒸気9の供給管7及び亜鉛蒸気10の供給管8が付設されており、該反応炉20aの下部には、排出ガス11を排出するための排出管6が付設されている。また、該反応炉20a内には、炭化珪素棒の固定部材4を介して炭化珪素棒3が設置されている。詳細には、該炭化珪素棒の固定部材4が、該側壁部1の内壁に形成されている炉内壁つば部12に引っ掛けられることより、該炭化水素棒3は、該反応炉20aの内部に下向きに突き出るように設置されている。なお、該側壁部1と該蓋部2とは、例えば、それぞれのつば部の間にシール材を挟み込み、つば部同士をボルト締めすること等により、密閉されている。

【0033】

該四塩化珪素蒸気の供給管7の一端は、該反応炉20aの内部に位置し、他端は、四塩化珪素の蒸発器に繋がっている。また、該亜鉛蒸気の供給管8の一端は、該反応炉20aの内部に位置し、他端は、亜鉛の蒸発器に繋がっている。また、該排出管6は、排出ガス11、すなわち、四塩化珪素と亜鉛が反応する際に生成する塩化亜鉛ガス及び未反応ガスである四塩化珪蒸気及び亜鉛蒸気を回収するための回収装置に繋がっている。

【0034】

該反応炉20aを用いる該高純度多結晶シリコン製造工程(1)について説明する。先ず、四塩化珪素及び亜鉛をそれぞれの蒸発器により気化させて、四塩化珪素蒸気9を四塩化珪素蒸気の供給管7から、亜鉛蒸気10を亜鉛蒸気の供給管8から、該ヒーター5により加熱されている該反応炉20a内に供給しつつ、排出ガス11を該排出管6から、該反応炉20aの外へ排出する。このとき、該反応炉20a内では、四塩化珪素と亜鉛が反応して、高純度多結晶シリコンが生成するが、該反応炉20a内には、該炭化珪素棒3が設置されているので、生成した高純度多結晶シリコンが、該炭化珪素棒3に析出する。そして、該反応炉20aの上部から四塩化珪素蒸気及び亜鉛蒸気を供給し、該反応炉20aの下部から該排出ガス11を排出しているので、四塩化珪素蒸気及び亜鉛蒸気は、該反応炉20aの上部から下向きに移動しており、その流れに沿うように該炭化珪素棒3が存在しているので、該炭化珪素棒3を覆うように、高純度多結晶シリコンの結晶が成長する。また、四塩化珪素と亜鉛の反応により、塩化亜鉛も生成するが、塩化亜鉛ガスは、未反応の四塩化珪素蒸気及び亜鉛蒸気と共に、排出ガス11として、該排出管6から外へ排出される。

【0035】

該四塩化珪素蒸留工程102で精製された該高純度四塩化珪素113は、該四塩化珪素の蒸発器に供給され、該四塩化珪素の蒸発器で気化された該高純度四塩化珪素113の蒸気は、そのまま、あるいは、必要に応じて、キャリアーガスで希釈され、該四塩化珪素蒸気の供給管7より、該反応炉20aへ供給される。また、該亜鉛再生工程106で得られた該亜鉛115は、該亜鉛の蒸発器に供給され、該亜鉛の蒸発器で気化された亜鉛の蒸気は、そのまま、あるいは、必要に応じて、キャリアーガスで希釈され、該亜鉛蒸気の供給管8より、該反応炉20aへ供給される。

【0036】

該キャリアーガスは、窒素ガス、ヘリウムガス、アルゴンガス等の不活性ガスである。

【0037】

すなわち、該高純度多結晶シリコン製造工程(1)に用いられる反応炉は、四塩化珪素と亜鉛を反応させて高純度多結晶シリコンを生成させる反応炉であって、上部に四塩化珪素蒸気の供給管及び亜鉛蒸気の供給管を有し且つ下部に排出ガスの排出管を有する反応炉であり、析出棒が該反応炉内に設置されている高純度多結晶シリコン製造用の反応炉である。

【0038】

該反応炉内は1,000℃程度の温度となるため、該反応炉の材質としては、透明石英、不透明石英などの石英、炭化珪素、窒化珪素等が挙げられ、寿命や析出した多結晶シリコンを取り除く際に取り扱い易い点で、炭化珪素、窒化珪素が好ましく、また、コスト面からは、石英が好ましい。また、反応炉の構造等によっては、反応時の加熱温度に耐えられるのであれば、該反応炉の材質としては、特に制限されない。また、該反応炉の側壁部と蓋部が、異なる材質であってもよい。

【0039】

該反応炉の形状は、反応炉の上部から反応炉内に供給された四塩化珪素蒸気及び亜鉛蒸気が、反応炉の上部から下部に向かって下向きに移動しながら反応するような形状、すなわち、縦長の形状である。言い換えると、該反応炉の形状は、原料蒸気及び排出ガスが、反応炉の上部から下部に向かって流れる形状である。

【0040】

該反応炉の大きさは、特に限定されないが、四塩化珪素蒸気及び亜鉛蒸気の供給条件によって、適宜選択される。一般的には、好ましくは、該反応炉の縦方向の長さは、1,000〜6,000mmであり、円筒形状の場合、直径が200〜2,000mmである。

【0041】

該析出棒としては、例えば、炭化珪素棒、窒化珪素棒、タンタル棒、シリコン棒が挙げられる。特には、強度面や、不純物の混入による多結晶シリコンへの影響が少ないという点で、炭化珪素棒が好ましい。該析出棒は、該反応炉内に設置される。該析出棒の形状としては、角柱状、円柱状が好ましく、特に、円柱状が好ましい。該析出棒の形状が円柱状の場合、該析出棒の直径は、強度や加工面から、1〜20cmが好ましく、2〜10cmが特に好ましい。また、該炭化珪素棒(析出棒)の固定部材4の下側から該排出管6の上側の間に存在する該炭化珪素棒(析出棒)の長さは、50〜1,200mmが好ましく、100〜1,100mmが特に好ましく、200〜1,000mmが更に好ましい。

【0042】

該炭化珪素棒は、炭化珪素の成形体であるが、通常、炭化珪素の成形体は、多数の細孔を有する多孔質体である。そして、該炭化珪素棒は、多孔質の炭化珪素にシリコンが含浸されているシリコン含浸炭化珪素棒であることが、含浸されているシリコンが、反応により生成する多結晶シリコンの結晶の種となり、炭化珪素棒への多結晶シリコンの析出を促進できる点で好ましい。該シリコン含浸炭化珪素棒では、炭化珪素:含浸シリコンの質量比が、80:20〜95:5であることが好ましく、80:20〜90:10であることが特に好ましい。該シリコン含浸炭化珪素棒は、多孔質の炭化珪素棒を、溶融シリコン中に浸漬し、溶融シリコンを炭化珪素の孔に含浸させることにより得られる。

【0043】

また、シリコンが含浸されていない多孔質の炭化珪素棒であっても、該反応炉内に設置され、四塩化珪素蒸気と亜鉛蒸気の反応が行われた場合、反応の初期の段階では、炭化珪素棒の外側近傍の多孔質構造内で、四塩化珪素蒸気と亜鉛蒸気との接触が起こり、そこでシリコンが生成するので、炭化珪素棒の外側近傍は、孔内にシリコンが含浸されているのと同様な状態になる。そのため、シリコンが含浸されていない多孔質の炭化珪素棒でもよく、特に、該炭化珪素棒が繰り返し使用される場合は、シリコンが含浸されていない多孔質の炭化珪素棒は、繰り返し使用により、シリコンが含浸されている多孔質の炭化珪素棒と同様な状態になる。

【0044】

該炭化珪素棒(析出棒)の設置本数は、1本であっても、2本以上であってもよい。また、該炭化珪素棒(析出棒)の設置位置は、特に限定されない。例えば、該炭化珪素棒(析出棒)が4本の場合、図4に示すように、該炭化珪素棒3(析出棒)は、該側壁部1(反応炉)の中心を中心とする円弧上に、等間隔に設置されることが好ましい。なお、該炭化珪素棒(析出棒)の設置本数及び設置位置は、原料蒸気の供給条件等の反応条件、反応炉の大きさ等により、多結晶シリコンが効率よく析出するように、適宜選択される。

【0045】

該炭化珪素棒(析出棒)の設置方法であるが、図3では、該炭化珪素棒3(析出棒)が該炭化珪素棒の固定部材4に固定され、該炭化珪素棒(析出棒)の固定部材4が、該炉内壁つば部12に引っ掛けられることにより、該炭化珪素棒(析出棒)が、該反応炉内に設置される旨を記載したが、これに限定されるものではない。例えば、図3中、炉内壁つば部を排出管6の付設位置より下方に形成させ、その炉内壁つば部に、該炭化珪素棒(析出棒)が固定されている該炭化珪素棒(析出棒)の固定部材を引っ掛けることにより、該炭化珪素棒(析出棒)の固定部材の上側から該反応炉内に上向きに突き出すように該炭化珪素棒(析出棒)を設置する方法や、該蓋部2bに、該炭化珪素棒(析出棒)を固定する方法等、該反応炉の下から上に向かって、該炭化珪素棒(析出棒)を立てるように設置する方法が挙げられる。

【0046】

また、該炭化珪素棒の温度を、反応炉内の温度よりも高温に設定するために、該炭化珪素棒の内部には、加熱用のヒーターが装備されていてもよい。例えば、反応炉内の温度(反応炉の側壁温度)を930℃とした場合、該炭化珪素棒を1,000℃とすることで、該炭化珪素棒により選択的に多結晶シリコンを析出させることが可能となる。また、炭化珪素は、熱伝導率が高く輻射熱を多く受ける材質であるため、反応炉の側壁からの輻射熱を多く受けることになり、該炭化珪素棒を加熱しなくてもある程度選択的に該炭化珪素棒に多結晶シリコンを析出させることが可能である。

【0047】

該反応炉では、該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管が、該反応炉の上部に付設される。また、該排出管は、該反応炉の下部に付設される。そして、該反応炉では、該反応炉内で原料蒸気の下方向の流れが形成され、反応炉内で四塩化珪素と亜鉛の反応を起こさせることができるような位置(上下方向の位置)に、該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管と、該排出管とが付設される。

【0048】

該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の形状及び配置であるが、例えば、図5の(5−1)に示すように、該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の水平部が直線上に並ぶようにし、(5−2)に示すように、供給管の先をL字形状にして、供給管の出口を下向きにする形態例が挙げられる。また、図6に示すように、該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の水平部が直線上に並ばないようにする形態例が挙げられる。図6に示す形態例では、該四塩化珪素蒸気及び該亜鉛蒸気は、該反応炉内を旋回するように移動する。

【0049】

該反応炉の側壁の周囲には、ヒーターが設置される。該ヒーターとしては、電気ヒーターが好ましい。

【0050】

該高純度多結晶シリコン製造工程(1)は、四塩化珪素と亜鉛を反応させて多結晶シリコンを生成させる多結晶シリコンの製造方法であって、四塩化珪素蒸気及び亜鉛蒸気を反応炉の上部から供給し、該反応炉の下部から排出ガスを排出して、該反応炉内で四塩化珪素蒸気と亜鉛蒸気の反応を行いつつ、生成する高純度多結晶シリコンを析出棒に析出させる高純度多結晶シリコンの製造工程である。

【0051】

四塩化珪素蒸気及び亜鉛蒸気を用いる亜鉛還元法による多結晶シリコンの製造においては、四塩化珪素蒸気及び亜鉛蒸気が、反応炉内で激しく撹拌されると、直径が3μm以下の細粒状の多結晶シリコンが生成するが、このような細粒状の多結晶シリコンは、充填密度が低く溶融に時間がかかる。一方、四塩化珪素蒸気と亜鉛蒸気とが、該反応炉内で穏やかに接触すると、好ましくは線速5cm/秒以下の速度で接触すると、樹枝状、針状又は板状の多結晶シリコンが生成するが、このような樹枝状、針状又は板状の多結晶シリコンは、細粒状の多結晶シリコンに比べ、溶融し易く、溶融時間が短くなる。そのため、本発明の多結晶シリコンの製造方法では、四塩化珪素蒸気及び亜鉛蒸気が、該反応炉内で激しく撹拌されないような条件、すなわち、直径が3μm以下の細粒状の多結晶シリコンが生成し難い条件で、四塩化珪素蒸気及び亜鉛蒸気を、該反応炉に供給する。つまり、本発明の多結晶シリコンの製造方法では、樹枝状、針状又は板状の多結晶シリコンが生成し易い原料蒸気の供給条件で、四塩化珪素蒸気及び亜鉛蒸気を、該反応炉に供給する。樹枝状、針状又は板状の多結晶シリコンが生成し易い原料蒸気の供給条件は、該反応炉の大きさ、該炭化珪素棒(析出棒)の設置位置又は設置本数等により、適宜選択される。

【0052】

四塩化珪素蒸気と亜鉛蒸気の供給量比率(モル比)は、四塩化珪素蒸気:亜鉛蒸気=0.9:2〜1.2:2であり、好ましくは1:2〜1.2:2であり、特に好ましくは1:2〜1.1:2である。また、四塩化珪素蒸気及び亜鉛蒸気は、窒素ガス等の不活性ガスで希釈されていてもよく、その場合、四塩化珪素蒸気の希釈率は、体積割合((四塩化珪素蒸気+不活性ガス)/四塩化珪素蒸気)で、好ましくは1.01〜1.5、特に好ましくは1.05〜1.3であり、亜鉛蒸気の希釈率は、体積割合((亜鉛蒸気+不活性ガス)/亜鉛蒸気)で、好ましくは1.01〜1.3、特に好ましくは1.03〜1.2である。

【0053】

亜鉛の沸点は、「化学便覧」(日本化学会編)によると907℃であるため、該反応炉内の温度が、亜鉛の沸点である907℃以上になるように、該反応炉を加熱する。該反応炉内の温度は、907〜1,200℃、好ましくは930〜1,100℃である。また、該反応炉内の圧力は、好ましくは0〜700kPaG、特に好ましくは0〜500kPaGである。上記範囲に反応条件を設定することで、該炭化珪素棒(析出棒)に安定的に多結晶シリコンを析出させることが可能となる。

【0054】

該高純度多結晶シリコン製造工程103では、該炭化珪素棒として、ヒータが内装されているものを1本又は2本以上使用し、該炭化珪素棒を加熱してもよい。その際、該反応炉内に設置されている炭化珪素棒の全てを加熱してもよいし、一部を加熱してもよい。また、該炭化珪素棒の加熱開始時期は、多結晶シリコンが該炭化珪素棒への析出を開始する前、つまり、四塩化珪素蒸気及び亜鉛蒸気の供給前であってもよく、あるいは、該炭化珪素棒にある程度の多結晶シリコンが析出してからでもよい。

【0055】

そして、該高純度多結晶シリコン製造工程103では、四塩化珪素蒸気及び亜鉛蒸気を下向きに移動させて、該反応炉内で四塩化珪素と亜鉛の反応を行い、多結晶シリコンを生成させながら、該析出棒を、四塩化珪素蒸気及び亜鉛蒸気の流れに沿うように存在させることで、該析出棒に、高純度多結晶シリコンを析出させる。

【0056】

また、該高純度多結晶シリコン製造工程103では、窒素ガス等の不活性ガスの供給管を該反応炉に付設して、不活性ガスを該反応炉内に導入し、該反応炉内を不活性ガスで加圧することができる。

【0057】

該高純度多結晶シリコン製造工程103では、四塩化珪素蒸気及び亜鉛蒸気の供給を止めることにより、高純度多結晶シリコンの製造を終了する。その後、該反応炉を冷却し、高純度多結晶シリコンが析出した該析出棒を、該反応炉の外に取り出す。そして、析出した高純度多結晶シリコンを該析出棒から掻き落して、高純度多結晶シリコンを得る。また、該反応炉の炉壁に高純度多結晶シリコンが析出していた場合は、それも掻き落して回収する。

【0058】

高純度多結晶シリコンを掻き落した後の該炭化珪素棒は、再び、該高純度多結晶シリコン製造工程103にて、使用される。また、再使用する前に、該炭化珪素棒を、純水又は塩酸、硝酸、フッ化水素酸等の酸などで洗浄してもよい。

【0059】

このようにして、該高純度多結晶シリコン製造工程103により得られる該高純度多結晶シリコン116は、亜鉛を還元剤に用いて製造されるため、亜鉛を含有する。該高純度多結晶シリコン116中の亜鉛含有量は、0.1〜100質量ppm、好ましくは0.1〜10質量ppm、特に好ましくは0.1〜1質量ppmである。高純度多結晶シリコン中の亜鉛含有量が、上記範囲内であることにより、6−N以上の高純度の多結晶シリコンインゴットを製造することができる。なお、多結晶シリコンの純度の分析は高周波誘導プラズマ発光分析法(ICP−AES)により求められる。その分析方法は、以下に示す通りである。

得られた高純度多結晶シリコン1.5gに、38%フッ化水素酸16mlと55%硝酸30mlを加えて、完全に溶解させた後、蒸発乾固させる。次いで、1%硝酸5mlで定溶し、ICP−AES(サーモフィッシャーサイエンティフィック株式会社製IRIS Advantage/RP型)により不純物濃度を測定して、高純度多結晶シリコンの純度を算出する。

【0060】

また、該高純度多結晶シリコン116の主な形状は、樹枝状、針状又は板状であり、直径が3μm以下の細粒状ではない。該高純度多結晶シリコン製造工程103では、樹枝状又は針状にシリコンの結晶が成長するので、大きな樹枝状又は針状のものに成長するが、得られる高純度多結晶シリコン中には、大きな樹枝状又は針状のものの他に、板状になるものや、小さな樹枝状又は針状のものもあり、また、該炭化珪素棒(析出棒)から掻き落す際に樹枝状又は針状のものが砕けて、小さな樹枝状又は針状となったものもある。該樹枝状、針状又は板状の高純度多結晶シリコンの大きさは、好ましくは100μm以上、特に好ましくは500μm以上、更に好ましくは1,000μm以上である。そして、該樹枝状、針状又は板状の高純度多結晶シリコンとしては、50質量%以上が100μmメッシュサイズのスクリーンを通過しない樹枝状、針状又は板状の高純度多結晶シリコンであることが好ましく、50質量%以上が500μmメッシュサイズのスクリーンを通過しない樹枝状、針状又は板状の高純度多結晶シリコンであることが特に好ましい。なお、該樹枝状とは、図7の(7−1)に示すような、幹部31と該幹部31から伸びる枝部32とからなる形状であり、また、該針状とは、図7の(7−2)に示すような、略直線に伸びた形状であり、また、該板状とは、鱗片状、フレーク状等の略平面方向に広がった形状である。また、該樹枝状の該枝部32から更に分岐して結晶が伸びている形状もある。また、該樹枝状、針状又は板状の高純度多結晶シリコンの大きさとは、樹枝状の場合は結晶の最も長い部分の長さ(図7の(7−1)では符号33aの長さ)を指し、針状の場合は結晶の長さ(図7の(7−2)では符号33bの長さ)を指し、板状の場合は結晶の最も長い径を指す。

【0061】

該析出棒の存在により、該析出棒への析出が促進されるため、高純度多結晶シリコンの収率が高くなり、また、反応炉の側壁へのシリコンの析出が抑えられ、該高純度多結晶シリコン製造工程103の終了後に、炉壁に析出した高純度多結晶シリコンを取り除くという操作が軽減されるので、製造効率が高くなる。

【0062】

また、炭化珪素は、硬い材料であるため、1バッチの高純度多結晶シリコン製造工程103の終了後、該炭化珪素棒から、該高純度多結晶シリコン116を掻き落すときに、該炭化珪素棒が壊れない。そのため、該炭化珪素棒の再使用が可能である。また、炭化珪素はシリコンと膨張係数が近いため、反応終了後に冷却する際に、収縮量の違いによる炭化珪素棒の破壊が起こり難い。また、炭化珪素は、黒色又は暗緑色の材料であるため、反応炉内の輻射熱を吸収し易く、高純度多結晶シリコンの収率が高くなる。

【0063】

また、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉には、該反応炉内に内挿容器が設置されていてもよい。

【0064】

該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、該反応容器内に該内挿容器が設置されている形態例について、図8〜図11を参照して説明する。なお、以下では、該反応炉内に該内挿容器が設置されていない形態例と異なる点のみ説明し、同様な点については省略する。なお、図8〜図11は、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、反応炉内に内挿容器内が設置されている形態例を示す模式的な端面図である。

【0065】

図8は、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、反応炉内に内挿容器が設置されている形態例の模式的な端面図である。また、図9は、図8中の内挿容器を示す端面図であり、垂直方向に切ったときの端面図である。

【0066】

図8中、反応炉30aは、縦長の円筒形状を有する側壁部1と、該側壁部1の上下を塞ぐ蓋部2(2a、2b)と、該反応炉30aを加熱するためのヒーター5と、からなる。図9に示すように、該内挿容器13の上側には、該内挿容器の蓋部28が設置されており、該内挿容器の蓋部28には、四塩化珪素蒸気の供給管の挿入口121と、亜鉛蒸気の供給管の挿入口122が形成されている。該内挿容器13の下部には、該内挿容器13内から該排出ガス11を排出するための排出口27が形成されている。該反応炉30aの上部には、該内挿容器13内に四塩化珪素蒸気9を供給するための四塩化珪素蒸気の供給管7及び該内挿容器13内に亜鉛蒸気10を供給するための亜鉛蒸気の供給管8が付設されている。該反応炉30aの下部には、該内挿容器13内から排出される排出ガス11を反応炉の外に排出するための排出管6が付設されている。該反応炉30aには、該反応炉30a内に窒素ガス16を供給するための窒素ガス供給管151が付設されている。該窒素ガス供給管151は、該側壁1の内壁に形成されている炉内つば部12に引っ掛けるようにして設置されている窒素ガス管の固定部材14に固定されている。炭化珪素棒3は、該窒素ガスの固定部材14及び該内挿容器の蓋部28に開けられている挿入口を通して、該内挿容器13内に上から下に向けて突き出すようにして、該内挿容器13内に設置されている。なお、該炭化珪素棒3は、該窒素ガス管の固定部材14に固定されていてもよく、該内挿容器の蓋部28に固定されていてもよい。また、該側壁部1と該蓋部2とは、例えば、それぞれのつば部の間にシール材を挟み込み、つば部同士をボルト締めすること等により、密閉されている。

【0067】

該四塩化珪素蒸気の供給管7の一端は、該内挿容器13の内部に位置し、他端は、四塩化珪素の蒸発器に繋がっている。また、該亜鉛蒸気の供給管8の一端は、該内挿容器13の内部に位置し、他端は、亜鉛の蒸発器に繋がっている。また、該排出管6は、排出ガス11、すなわち、四塩化珪素と亜鉛が反応する際に生成する塩化亜鉛ガス及び未反応ガスである四塩化珪蒸気及び亜鉛蒸気を回収するための回収装置に繋がっている。

【0068】

該内挿容器の材質としては、透明石英、不透明石英、炭化珪素、窒化珪素等が挙げられ、寿命や析出した多結晶シリコンを取り除く際に取り扱い易い点で、炭化珪素、窒化珪素が好ましく、また、コスト面からは、石英が好ましい。

【0069】

図8では、該側壁部1の上側には、該炉内つば部12が形成され且つ該窒素ガス管の固定部材14が設置されている旨記載したが、該内挿容器が設置されている反応炉においては、該窒素ガス管の固定部材14を使用しない場合は、該炉内つば部12は形成されていなくてもよい。

【0070】

図10に示す形態例は、該炭化珪素棒を該内挿容器の底に固定することにより、該炭化珪素棒を該内挿容器内に設置する形態例である。図10に示す反応炉30bでは、内挿容器13の底に、炭化珪素棒3が固定されている。なお、該炭化珪素棒3は、該内挿容器13内で下から上に向けて突き出すようにして、該内挿容器13内に設置されている。

【0071】

図11に示す形態例は、該炭化珪素棒を、内挿容器の蓋部に固定し、該内挿容器内に設置する形態例である。図11に示す反応炉30cでは、該炭化珪素棒3は、内挿容器の蓋部28に固定されており、該内挿容器13内に上から下に向けて突き出すようにして、該内挿容器13内に設置されている。

【0072】

該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、該反応容器内に該内挿容器が設置されている形態例を用いる該高純度多結晶シリコン製造工程103が終了すると、四塩化珪素蒸気及び亜鉛蒸気の供給を止め、該反応炉を冷却した後、内部に高純度多結晶シリコンが析出した該内挿容器及び表面に高純度多結晶シリコンが析出した該析出棒を、該反応炉の外に取り出す。そして、該内挿容器内に析出した高純度多結晶シリコンを掻き出し、該析出棒に析出した高純度多結晶シリコンを該析出棒から掻き落して、高純度多結晶シリコンを得る。例えば、図8の形態例では、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30aの上側の該蓋部2aを開け、該側壁部1の上側から、該炭化珪素棒3を取り出し、該反応炉30aの下側の該蓋部2bを開け、該側壁部1の下側から、該内挿容器13を取り出す。あるいは、該炭化珪素棒3が、該内挿容器の蓋部28に固定されており、該窒素ガス管の固定部材14に固定されていない場合には、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30aの下側の該蓋部2bを開け、該側壁部1の下側から、該炭化珪素棒3及び該内挿容器の蓋部28ごと該内挿容器13を取り出す。また、図10の形態例では、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30bの下側の該蓋部2bを開け、該側壁部1の下側から、該炭化珪素棒3が固定されている該内挿容器13を取り出す。また、図11の形態例では、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30cの下側の該蓋部2bを開け、該側壁部1の下側から、該炭化珪素棒3及び該内挿容器の蓋部28ごと該内挿容器13を取り出す。

【0073】

該高純度多結晶シリコン製造工程(1)に用いられる該反応炉のうち、該反応容器内に該内挿容器が設置されている形態例の反応炉によれば、該内挿容器が該反応炉内に設置されているので、該反応炉の側壁への高純度多結晶シリコンの析出を防ぐことができる。

【0074】

該高純度多結晶シリコン製造工程103の第二の形態(以下、高純度多結晶シリコン製造工程(2)とも記載する。)及び該高純度多結晶シリコン製造工程(2)に用いられる反応炉について、図12を参照して説明する。図12は、該高純度多結晶シリコン製造工程(2)に用いられる反応炉の形態例の模式的な端面図である。

【0075】

図12中、反応炉30dは、縦長の円筒形状を有する側壁部1と、該側壁部1の上下を塞ぐ蓋部2(2a、2b)と、該反応炉30dを加熱するためのヒーター5と、からなる。該反応炉30d内には、側面が円筒形状であり底面が円形の内挿容器13が設置されている。該反応炉30dの上部には、該内挿容器13内に四塩化珪素蒸気9を供給するための四塩化珪素蒸気の供給管7及び該内挿容器13内に亜鉛蒸気10を供給するための亜鉛蒸気の供給管8が付設されている。該反応炉30dの下部には、該内挿容器13内から排出される排出ガス11を反応炉の外に排出するための排出管6が付設されている。該反応炉30dには、該反応炉30d内に窒素ガス16を供給するための窒素ガス供給管151が付設されている。なお、該側壁部1と該蓋部2とは、例えば、それぞれのつば部の間にシール材を挟み込み、つば部同士をボルト締めすること等により、密閉されている。

【0076】

該内挿容器13の上側には、円板状の内挿容器の蓋部28が設置されており、該内挿容器の蓋部28には、四塩化珪素蒸気の供給管の挿入口と、亜鉛蒸気の供給管の挿入口が形成されている。該内挿容器13の下部には、該内挿容器13内から該排出ガス11を排出するための排出口27が形成されている。

【0077】

該側壁1の内壁に形成されている炉内つば部12に引っ掛けるようにして、窒素ガス管の固定部材14が設置されており、該窒素ガス管の固定部材14には、該窒素ガス供給管151が固定されている。

【0078】

該四塩化珪素蒸気の供給管7の一端は、該内挿容器13の内部に位置し、他端は、四塩化珪素の蒸発器に繋がっている。また、該亜鉛蒸気の供給管8の一端は、該内挿容器13の内部に位置し、他端は、亜鉛の蒸発器に繋がっている。また、該排出管6は、排出ガス11、すなわち、四塩化珪素と亜鉛が反応する際に生成する塩化亜鉛ガス及び未反応ガスである四塩化珪蒸気及び亜鉛蒸気を回収するための回収装置に繋がっている。

【0079】

該反応炉30dを用いる多結晶シリコンの製造方法について説明する。先ず、該ヒーター5により該反応炉30dを加熱しておき、四塩化珪素及び亜鉛をそれぞれの蒸発器により気化させて、四塩化珪素蒸気9を四塩化珪素蒸気の供給管7から、亜鉛蒸気10を亜鉛蒸気の供給管8から、該内挿容器13内に供給しつつ、排出ガス11を該排出管6から、該反応炉30dの外へ排出する。このとき、該内挿容器13内では、四塩化珪素と亜鉛が反応して、高純度多結晶シリコンが生成し、該内挿容器13内で、生成した高純度多結晶シリコンが析出する。そして、該内挿容器13の上部から四塩化珪素蒸気及び亜鉛蒸気を供給し、該内挿容器13の下部から該排出ガス11を排出しているので、四塩化珪素蒸気及び亜鉛蒸気は、該内挿容器13の上部から下向きに移動しており、これらの原料蒸気が下降しながら、該内挿容器13内で反応して高純度多結晶シリコンの結晶が成長する。また、四塩化珪素と亜鉛の反応により、塩化亜鉛も生成するが、塩化亜鉛ガスは、未反応の四塩化珪素蒸気及び亜鉛蒸気と共に、排出ガス11として、該排出管6から外へ排出される。

【0080】

四塩化珪素と亜鉛の反応を行っている間、窒素ガス16を該窒素ガス供給管151から該反応炉30d内に供給し、該排出管6から排出することにより、該内挿容器13の周囲の雰囲気を窒素雰囲気にする。

【0081】

すなわち、該高純度多結晶シリコン製造工程(2)に用いられる反応炉は、四塩化珪素と亜鉛を反応させて多結晶シリコンを生成させる反応炉であって、該反応炉内に内挿容器が設置されており、該反応炉の上部に該内挿容器内に四塩化珪素蒸気を供給する四塩化珪素蒸気の供給管及び該内挿容器内に亜鉛蒸気を供給する亜鉛蒸気の供給管を有し且つ該反応炉の下部に排出ガスの排出管を有する高純度多結晶シリコン製造用の反応炉である。

【0082】

該高純度多結晶シリコン製造工程(2)に用いられる該反応炉(材質、形状、及び大きさ)は、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉(材質、形状、及び大きさ)と同様である。

【0083】

該内挿容器の材質としては、透明石英、不透明石英などの石英、炭化珪素、窒化珪素等が挙げられ、寿命や析出した多結晶シリコンを取り除く際に取り扱い易い点で、炭化珪素、窒化珪素が好ましく、また、コスト面からは、石英が好ましい。

【0084】

該反応炉及び該内挿容器の形状は、該反応炉内の該内挿容器の上部から該内挿容器内に供給された四塩化珪素蒸気及び亜鉛蒸気が、該内挿容器の上部から下部に向かって下向きに移動しながら反応するような形状、すなわち、縦長の形状である。言い換えると、該反応炉及び該内挿容器の形状は、原料蒸気及び排出ガスが、該反応炉内の該内挿容器の上部から下部に向かって流れる形状である。

【0085】

該高純度多結晶シリコン製造工程(2)に用いられる該反応炉における該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の形態としては、該高純度多結晶シリコン製造工程(1)に用いられる該反応炉における該四塩化珪素蒸気の供給管及び該亜鉛蒸気の供給管の形態が挙げられる。なお、図12では、該四塩化珪素蒸気の供給管7及び該亜鉛蒸気の供給管8は、該内挿容器の蓋部28から該内挿容器の内部へと挿入されている旨記載したが、他には、例えば、該四塩化珪素蒸気の供給管7及び該亜鉛蒸気の供給管8が、該内挿容器13の側面から内部へと挿入されていてもよい。

【0086】

図12では、該側壁部1の上側には、該炉内つば部12が形成され且つ該窒素ガス管の固定部材14が設置されている旨記載したが、該高純度多結晶シリコン製造工程(2)に用いられる反応炉においては、該窒素ガス管の固定部材14を使用しない場合は、該炉内つば部12は形成されていなくてもよい。

【0087】

該高純度多結晶シリコン製造工程(2)は、四塩化珪素と亜鉛を反応させて多結晶シリコンを生成させる多結晶シリコンの製造方法であって、四塩化珪素蒸気及び亜鉛蒸気を反応炉内に設置されている内挿容器の上部から該内挿容器内に供給し、該内挿容器の下部から排出ガスを排出して、該内挿容器内で四塩化珪素蒸気と亜鉛蒸気の反応を行う高純度多結晶シリコンの製造方法である。

【0088】

また、該高純度多結晶シリコン製造工程(2)では、図12に示すように、窒素ガス等の不活性ガスの供給管を該反応炉に付設して、不活性ガスを該反応炉内に供給することができる。本発明では、不活性ガスを該反応炉内への供給することにより、該反応炉内に外気が侵入するのを防止すると共に、不活性ガスを該反応炉の側壁と該内挿容器との隙間に流し、該排出ガスが該反応炉の側壁と該内挿容器との隙間に漏れて、多結晶シリコンが該反応炉の側壁に析出するのを防止することができる。また、該高純度多結晶シリコン製造工程(2)において、不活性ガスの供給管を該反応炉に付設して、不活性ガスを該反応炉内に供給する場合、図12に示すように、該反応炉30dの上側の該蓋部2aから不活性ガスを供給し、該排出ガス11として該排出管6から不活性ガスを排出してもよいし、他には、例えば、該反応炉30dの上側の該蓋部2aに付設した複数の不活性ガス供給管により不活性ガスを供給してもよいし、あるいは、該反応炉30dの上側の該蓋部2a及び該反応炉30dの下側の該蓋部2bに付設した不活性ガス供給管により不活性ガスを供給してもよい。

【0089】

該高純度多結晶シリコン製造工程(2)では、四塩化珪素蒸気及び亜鉛蒸気の供給を止めることにより、多結晶シリコンの製造を終了する。該反応炉を冷却した後、内部に高純度多結晶シリコンが析出した該内挿容器を、該反応炉の外に取り出す。例えば、図12の形態例では、該四塩化珪素蒸気の供給管7や該亜鉛蒸気の供給管8等の付設部材を外した後、該反応炉30dの下側の該蓋部2bを開け、該側壁部1の下側から、該内挿容器13を取り出す。そして、析出した高純度多結晶シリコンを該内挿容器内から掻き出して、高純度多結晶シリコンを得る。

【0090】

高純度多結晶シリコンを掻き出した後の該内挿容器は、再び、該高純度多結晶シリコン製造工程(2)にて、使用される。また、再使用する前に、該内挿容器を、純水又は塩酸、硝酸、フッ化水素酸等の酸などで洗浄してもよい。

【0091】

該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気の供給及び該亜鉛115の蒸気のいずれもを、キャリアーガスで希釈せずに該反応炉に供給する場合は、該高純度多結晶シリコン製造工程103から排出される該排出ガス11は、四塩化珪素と亜鉛との反応により生成する塩化亜鉛と、未反応の四塩化珪素蒸気と、未反応の亜鉛蒸気の混合ガスである。また、該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれか一方又は両方を、キャリアーガスで希釈して該反応炉に供給する場合は、該高純度多結晶シリコン製造工程103から排出される該排出ガス11は、四塩化珪素と亜鉛との反応により生成する塩化亜鉛と、未反応の四塩化珪素蒸気と、未反応の亜鉛蒸気と、該キャリアーガスの混合ガスである。

【0092】

該高純度多結晶シリコン製造工程103からの該排出ガス11には、塩化亜鉛、未反応亜鉛及び未反応四塩化珪素が含まれ、反応原料の供給にキャリアーガスを使用した場合は、更に該キャリアーガスが含まれるが、該第1分離工程104では、該排出ガス11を、塩化亜鉛及び未反応亜鉛の混合物と、未反応四塩化珪素、又は原料供給にキャリアーガスを使用した場合は未反応四塩化珪素及びキャリアーガスの混合物と、に分離する。このような分離を行うための装置としては、任意の装置を使用できるが、該排出ガス11中の成分の物理的性状の差異を利用して分離することができる装置を好適に使用できる。

【0093】

特に、塩化亜鉛及び未反応亜鉛を固体として、未反応四塩化珪素又は未反応四塩化珪素及びキャリアーガスの混合物を気体として分離する装置が好ましい。そして、このような装置を用いて、塩化亜鉛及び未反応亜鉛が固化し且つ未反応四塩化珪素及びキャリアーガスの混合物が気体として存在しうる温度で、該排出ガス11を冷却し、次いで、固体と気体とを分離すればよい。

【0094】

そして、該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれもを、キャリアーガスで希釈せずに該反応炉に供給する場合は、該第1分離工程104で分離された該未反応四塩化珪素114を、該四塩化珪素蒸留工程102へ返送する(図1中(1−1))。また、該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれか一方又は両方を、キャリアーガスで希釈して該反応炉に供給する場合は、該第1分離工程104で分離された該四塩化珪素及びキャリアーガスの混合物120を、該第2分離工程105へ移送する(図1中(1−2))。

【0095】

該第2分離工程105は、必要に応じて採択される工程であり、該高純度多結晶シリコン製造工程103で、該高純度四塩化珪素113の蒸気及び該亜鉛115の蒸気のいずれか一方又は両方を、キャリアーガスで希釈して該反応炉に供給する場合に、該第1分離工程104の後に行われる工程であり、該第1工程104から排出される該未反応四塩化珪素及びキャリアーガスの混合物120を、該未反応四塩化珪素114と、該キャリアーガス117とに分離する工程である(図1中(1−2))。該第2分離工程105で、該未反応四塩化珪素及びキャリアーガスの混合物120を、該未反応四塩化珪素114と該キャリアーガス117とに分離する方法としては、例えば、それらの沸点差を利用した蒸留が挙げられる。

【0096】

そして、該第2分離工程105で分離された該未反応四塩化珪素114を、該四塩化珪素蒸留工程102へ返送する。また、該第2分離工程105で分離された該キャリアーガス117を、該高純度多結晶シリコン製造工程103へ返送する。

【0097】

該亜鉛再生工程106は、該塩化亜鉛及び亜鉛の混合物119から、該亜鉛115及び該塩化水素ガス111を得る工程である。図2中、点線で囲った部分が、該亜鉛再生工程106である。

【0098】

図2に示すように、該亜鉛再生工程106は、該第1分離工程104で分離された該塩化亜鉛及び未反応亜鉛の混合物119を酸化して、塩化亜鉛及び酸化亜鉛の混合物210を得る酸化処理201と、該塩化亜鉛及び酸化亜鉛の混合物210を、塩酸水溶液214に加えることにより、塩化亜鉛水溶液211を得る塩酸水溶液溶解処理202と、該塩化亜鉛水溶液211と酸性抽出剤を含有する有機溶媒215とを接触させた後、有機溶媒相と水相とを分離することにより、亜鉛成分を含有する有機溶媒212と塩酸水溶液217とを得る亜鉛成分抽出処理203と、該亜鉛成分を含有する有機溶媒212と硫酸水溶液216とを接触させた後、有機溶媒相と水相とを分離することにより、酸性抽出剤を含有する有機溶媒215と硫酸亜鉛水溶液213とを得る亜鉛成分逆抽出処理204と、該硫酸亜鉛水溶液213を水溶液電解することにより、亜鉛115と硫酸水溶液216とを得る硫酸亜鉛水溶液電解処理205と、該亜鉛成分抽出処理203で得られた該塩酸水溶液217のうちの一部の塩酸水溶液を精製して、高純度の塩酸水溶液218を得る塩酸精製処理206及び該塩酸精製処理206で得られた該高純度の塩酸水溶液218から塩化水素を気化させて、塩化水素ガス111を得る塩化水素気化処理207、又は該亜鉛成分抽出処理で得られた該塩酸水溶液217のうちの一部の塩酸水溶液を気化させ、気化させた塩化水素を精製して、塩化水素ガス111を得る塩化水素気化精製処理208と、からなる工程である。

【0099】

該酸化処理201では、該第1分離工程104で分離された該塩化亜鉛及び未反応亜鉛の混合物119中の未反応亜鉛を酸化することより、該未反応亜鉛を酸化亜鉛(ZnO)に変換して、該塩化亜鉛及び酸化亜鉛の混合物210を得る。

【0100】

該酸化処理201において、該塩化亜鉛及び未反応亜鉛の混合物119を酸化する方法としては、特に制限されず、該混合物119中の亜鉛を酸化亜鉛に酸化できる方法であればよい。例えば、該塩化亜鉛及び未反応亜鉛の混合物119を酸化する方法としては、該塩化亜鉛及び未反応亜鉛の混合物119を加熱して酸化性ガスと接触させる方法が挙げられる。該酸化性ガスとは、酸素ガス、空気等の酸素が存在するガスである。該酸化処理201において、該塩化亜鉛及び未反応亜鉛の混合物119を酸化する際の反応温度は、好ましくは100〜350℃、特に好ましくは150〜250℃である。該酸化処理201により、該塩化亜鉛及び酸化亜鉛の混合物210中の未反応亜鉛の比率(質量比)を、好ましくは3%以下、特に好ましくは1%以下とすることができる。

【0101】

該塩酸水溶液溶解処理202では、該酸化処理201で得られた該塩化亜鉛及び酸化亜鉛の混合物210を、該塩酸水溶液214に加える。このとき、該混合物210中の塩化亜鉛は、そのまま塩酸水溶液に溶解し、該混合物210中の酸化亜鉛は、塩酸により塩化亜鉛に変換された後に塩酸水溶液に溶解する。このことにより、該塩酸水溶液溶解処理202では、該塩化亜鉛水溶液211を得ることができる。

【0102】

該塩酸水溶液溶解処理202で用いる該塩酸水溶液214の規定度は、酸化亜鉛を塩化亜鉛に変換して塩酸水溶液に溶解させる際の溶解速度の観点から好ましくは1〜12N、特に好ましくは4〜8Nである。該塩酸水溶液溶解処理202において、該混合物210を該塩酸水溶液214に溶解させる際の温度は、15〜80℃、好ましくは25〜60℃である。

【0103】

該亜鉛成分抽出処理203では、先ず、該塩酸水溶液溶解処理202で得られた該塩化亜鉛水溶液211と、該酸性抽出剤を含有する有機溶媒215と、を接触させる。このとき、該塩化亜鉛水溶液211中、すなわち、水相の亜鉛イオン(亜鉛成分)は、該酸性抽出剤の水素イオンとイオン交換され、有機溶媒に可溶な無極性の化合物である酸性抽出剤の亜鉛イオン交換物となり、有機溶媒相へ移動する。そのため、該酸性抽出剤の水素イオンが亜鉛イオンでイオン交換された化合物を含有する有機溶媒、すなわち、亜鉛成分を含有する有機溶媒が得られる。このことにより、該塩化亜鉛水溶液211中の亜鉛成分(亜鉛イオン)が、有機溶媒へと抽出される。また、水相では、亜鉛イオンが有機溶媒相へと移動し、代わりに、亜鉛イオンとイオン交換された該酸性抽出剤の水素イオンが、該水相へと移動してくるので、該塩化亜鉛水溶液211は、該塩酸水溶液217となる。

【0104】

該亜鉛成分抽出処理203に係る該有機溶媒としては、該塩酸水溶液に混合しても、2相に分離するものであれば、特に制限されず、例えば、トルエン等の芳香族炭化水素、塩化メチレン、クロロホルム等の塩素系有機溶媒、ケロシン等の脂肪族炭化水素等が挙げられ、これらのうち、脂肪族炭化水素が好ましく、ケロシンが特に好ましい。

【0105】

該亜鉛成分抽出処理203に係る該酸性抽出剤としては、水素イオンが亜鉛イオンでイオン交換されることにより、該有機溶媒に可溶の化合物を生成するものであれば、特に制限されず、例えば、ジ−2−エチルヘキシルリン酸(D2EHPA)、リン酸ジアルキル等のリン酸系抽出剤、ナフテン酸、ネオデカン酸等のカルボン酸、オキシン誘導体、ホスフィン酸誘導体等のキレート抽出剤が挙げられ、これらのうち、リン酸系抽出剤が好ましく、ジ−2−エチルヘキシルリン酸が特に好ましい。

【0106】

該亜鉛成分抽出処理203において、該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを接触させる方法としては、特に制限されず、例えば、撹拌用容器内に該塩化亜鉛水溶液211及び該酸性抽出剤を含有する有機溶媒215を入れ、撹拌装置を用いて、両者の混合物を撹拌する方法や、抽出塔内で、該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを、向流接触させる方法や、該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを多段抽出し該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを回転させ遠心力により効率よく抽出、分離する遠心分離法等が挙げられる。該塩化亜鉛水溶液211と該酸性抽出剤を含有する有機溶媒215とを接触させる際の温度は、好ましくは15〜80℃、特に好ましくは25〜60℃である。

【0107】

該亜鉛成分抽出処理203では、次いで、有機溶媒相と、水相との2相に分離させる。

【0108】

該亜鉛成分抽出処理203では、亜鉛成分をより効率よく抽出するために該塩化亜鉛水溶液211に対して該酸性抽出剤を含有する有機溶媒215を接触させて亜鉛成分を抽出する操作を、複数回繰り返すこともできる。例えば、該塩化亜鉛水溶液211に該酸性抽出剤を含有する有機溶媒215を接触させる1回目の亜鉛成分抽出操作を行った後、水相を分離し、分離した水相中に塩化亜鉛が残留しているときには、該水相に、再び、該酸性抽出剤を含有する有機溶媒215を接触させる2回目の亜鉛成分抽出操作を行うこともできる。更に、2回目の亜鉛成分抽出操作を行った後、水相を分離し、分離した水相に、再び、該酸性抽出剤を含有する有機溶媒215を接触させるというように、水相と該酸性抽出剤を含有する有機溶媒215との接触及び有機溶媒相と水相との分離を繰り返すことができる。

【0109】

このようにして、該亜鉛成分抽出処理203では、該塩化亜鉛水溶液211に対して該酸性抽出剤を含有する有機溶媒215を接触させて亜鉛成分を抽出する操作と、有機溶媒相と水相とを分離する操作と、を行うことにより、該亜鉛成分を含有する有機溶媒212及び該塩酸水溶液217を得る。

【0110】

亜鉛成分逆抽出処理204では、先ず、該亜鉛成分抽出処理203で得られた該亜鉛成分を含有する有機溶媒212と、該硫酸水溶液216と、を接触させる。このとき、該亜鉛成分を含有する有機溶媒212中の該酸性抽出剤の亜鉛イオン交換物の亜鉛イオンが、該硫酸水溶液216中の硫酸の水素イオンとイオン交換され、亜鉛イオンは、水相へと移動する。そのため、該硫酸亜鉛水溶液213が得られる。このことにより、該亜鉛成分を含有する有機溶媒212中の亜鉛成分(亜鉛イオン)が、水相へと逆抽出される。また、有機溶媒相では、該酸性抽出剤の亜鉛イオン交換物の亜鉛イオンが、水素イオンにイオン交換されるので、該酸性抽出剤が再生され、該亜鉛成分を含有する有機溶媒212は、該酸性抽出剤を含有する有機溶媒215となる。

【0111】

該亜鉛成分逆抽出処理204で用いる該硫酸水溶液216の規定度は、0.1N以上であり、好ましくは0.1〜2N、特に好ましくは0.5〜1.5Nである。該亜鉛成分逆抽出処理204において、該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを接触させる方法としては、特に制限されず、例えば、撹拌用容器内に該亜鉛成分を含有する有機溶媒212及び該硫酸水溶液216を入れ、撹拌装置を用いて、両者の混合物を撹拌する方法や、抽出塔内で、該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを、向流接触させる方法や、該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを多段抽出し該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを回転させ遠心力により効率よく抽出、分離する遠心分離法等が挙げられる。該亜鉛成分を含有する有機溶媒212と該硫酸水溶液216とを接触させる際の温度は、好ましくは15〜80℃、特に好ましくは25〜60℃である。

【0112】

該亜鉛成分逆抽出処理204では、次いで、有機溶媒相と、水相との2相に分離させる。

【0113】

該亜鉛成分逆抽出処理204では、亜鉛成分をより効率よく逆抽出するために該亜鉛成分を含有する有機溶媒212に対して該硫酸水溶液216を接触させて亜鉛成分を逆抽出する操作を、複数回繰り返すこともできる。例えば、該亜鉛成分を含有する有機溶媒212に該硫酸水溶液216を接触させる1回目の亜鉛成分逆抽出操作を行った後、有機溶媒相を分離し、分離した有機溶媒相中に亜鉛成分が残留しているときには、該有機溶媒相に、再び、該硫酸水溶液216を接触させる2回目の亜鉛成分逆抽出操作を行うこともできる。更に、2回目の亜鉛成分逆抽出操作を行った後、有機溶媒相を分離し、分離した有機溶媒相に、再び、該硫酸水溶液216を接触させるというように、有機溶媒相と該硫酸水溶液216との接触及び有機溶媒相と水相との分離を繰り返すことができる。また、該亜鉛抽出処理203において、該塩化亜鉛水溶液211に対して該酸性抽出剤を含有する有機溶媒215を接触させて亜鉛成分を抽出する操作を、複数回繰り返した場合、該亜鉛成分逆抽出処理204では、各亜鉛成分抽出操作で得られる亜鉛成分を含有する有機溶媒212毎に、該硫酸水溶液216を接触させてもよいし、あるいは、各亜鉛成分抽出操作で得られる亜鉛成分を含有する有機溶媒212を混合してから、該硫酸水溶液216を接触させてもよい。

【0114】

このようにして、該亜鉛成分逆抽出処理204では、該亜鉛成分を含有する有機溶媒212に対して該硫酸水溶液216を接触させて亜鉛成分を逆抽出する操作と、有機溶媒相と水相とを分離する操作と、を行うことにより、該酸性抽出剤を含有する有機溶媒215及び該硫酸亜鉛水溶液213を得る。また、該亜鉛成分逆抽出処理204を行った後、得られる該硫酸亜鉛水溶液213を、活性炭等の有機物の吸着剤と接触させて、該硫酸亜鉛水溶液213中の有機物を除去することができる。

【0115】

該硫酸亜鉛水溶液電解処理205では、該硫酸亜鉛水溶液213を水溶液電解することにより、該亜鉛115及び該硫酸水溶液216を得る。

【0116】

該硫酸亜鉛水溶液電解処理205としては、例えば、該硫酸亜鉛水溶液213を水溶液電解槽中で水溶液電解することにより、電極上に亜鉛を析出させると共に、硫酸を生成させて、該亜鉛115及び該硫酸水溶液216を得る方法が挙げられる。

【0117】

該硫酸亜鉛水溶液電解処理205に係る該水溶液電解槽としては、例えば、図13中(13−1)又は(13−2)に示す水溶液電解槽311(311a、311b)が挙げられる。以下、該硫酸亜鉛水溶液電解処理205について、図13を参照して説明する。図13中(13−1)に示す形態例と(13−2)に示す形態例とは、電極314を構成する陽極(図13中、「+」記号で表記されている。)及び陰極(図13中、「−」記号で表記されている。)の数が異なるだけで、それ以外は共通することから、特に断らない限り、図13中(13−1)及び(13−2)に示す形態例についてまとめて説明する。

【0118】

図13中、該水溶液電解槽311は、該水溶液電解槽311の内部に該硫酸亜鉛水溶液213を保持する空間と、電解槽加熱部(図示しない。)と、電極314と、を有する。

【0119】

該電極314の材質としては、グラファイト等の炭素系物質や、アルミニウム、チタン、鉄、イリジウム、ルテニウム、白金などの金属系物質や、該金属系物質の酸化物や、さらには該金属系物質及び金属系物質の酸化物の複合材が挙げられる。また、該電極314の形状としては、特に制限されず、平板状又は棒状等の形状が挙げられる。

【0120】

該硫酸亜鉛水溶液電解処理205では、該電極314に対し外部電源(図示しない。)から電圧を引加することにより、該硫酸亜鉛水溶液213の水溶液電解を行う。

【0121】

該硫酸亜鉛水溶液電解処理205において水溶液電解を行う際、引加電圧は、好ましくは0.1〜10V、特に好ましくは0.5〜7V、更に好ましくは1〜4Vであり、電流密度は、好ましくは0.1〜100A/dm2、特に好ましくは0.5〜80A/dm2、更に好ましくは1〜60A/dm2である。

【0122】

該硫酸亜鉛水溶液電解処理205において、水溶液電解される該硫酸亜鉛水溶液213中の亜鉛イオン濃度は、原子換算で、好ましくは1〜3mol/L、特に好ましくは1.5〜2.5mol/Lである。また、該硫酸亜鉛水溶液213中の硫酸イオン濃度は、硫酸根換算で、好ましくは1.5〜5mol/L、特に好ましくは2〜4mol/Lである。また、該硫酸亜鉛水溶液213のpHは、好ましくは2以下、特に好ましくは1以下である。

【0123】

該硫酸亜鉛水溶液電解処理205で水溶液電解を行う際の水溶液電解温度は、特に制限されないが、好ましくは10〜60℃である。該硫酸亜鉛水溶液電解処理205で水溶液電解を行う際の電解時間は、好ましくは0.1〜10時間、特に好ましくは0.2〜5時間、更に好ましくは0.5〜3時間である。

【0124】

該硫酸亜鉛水溶液電解処理205では、該電極314に対し外部電源(図示しない。)から電圧を引加することにより、「−」符号を付した陰極で、下記反応式:

Zn2+ + 2e− → Zn