高純度硫酸ニッケルの製造方法

【課題】 ニッケルを含む含有物、特に沈殿物からマグネシウムを効率的に除去し、高純度の硫酸ニッケルを製造する方法を提供する。

【解決手段】 ニッケル含有物を水と接触させて混合物を形成した後、前記混合物を固液分離することにより前記ニッケル含有物からマグネシウムを分離するマグネシウム除去工程を含むことを特徴とする高純度硫酸ニッケルの製造方法。

【解決手段】 ニッケル含有物を水と接触させて混合物を形成した後、前記混合物を固液分離することにより前記ニッケル含有物からマグネシウムを分離するマグネシウム除去工程を含むことを特徴とする高純度硫酸ニッケルの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ニッケルを含む沈殿物からマグネシウムを効率的に除去し、高純度の硫酸ニッケルを製造するプロセスに関するものである。

【背景技術】

【0002】

硫酸ニッケルを工業的に製造する一般的な方法として、原料を酸溶液に溶解後、不純物を除去する浄液工程を経て硫酸ニッケル溶液を得て、さらに蒸発晶析などにより硫酸ニッケル結晶を得る方法がある。

この浄液工程には、原料に含まれる不純物により様々な方法が採られるが、原料中にコバルトが含まれる場合、効率良くニッケルとコバルトを分離する方法として、ホスホン酸やホスフィン酸を用いた溶媒抽出法が広く知られている。

【0003】

その溶媒抽出法に用いられるホスホン酸やホスフィン酸としては、2−エチルヘキシルホスホン酸モノ2−エチルヘキシルエステル、ジ−(2,4,4−トリメチルペンチル)ホスフィン酸が、ニッケルとコバルトの抽出分離が良好であり好適である。

これらのホスホン酸およびホスフィン酸による溶媒抽出は、溶液のpHに依存し、pHが上昇するほど抽出率が向上する。そして、元素により抽出に対するpH依存性が異なり、この特性を利用してコバルトやその他不純物元素を有機溶媒中へ抽出することが可能である。

【0004】

すなわち、ニッケルが抽出されるpHより低いpHに設定した状態で、不純物元素を有機相へ分配させ、一方ニッケルは水相に残留するため、不純物を除去したニッケル溶液を得ることができる。

【0005】

また、特許文献1、2、3に示されるように、あらかじめ高いpHでニッケルを有機溶媒中へ抽出し、この抽出されたニッケルを含む有機溶媒と、不純物を含むニッケル溶液を接触させることにより、ニッケルより抽出されやすい元素が有機相へ、有機溶媒中のニッケルが水相側へ移行する交換反応が起こり、ニッケル溶液中の不純物を除去することができる。

この方法は、pH調整剤に含まれるNaなどの不純物元素がニッケル溶液へ混入し、製品を汚染することを防止する方法として有効である。

【0006】

しかし、以上のような硫酸ニッケルの浄液工程において、溶液中のマグネシウムは、ニッケルと反応挙動が似ており、ニッケル溶液から選択的にマグネシウムを除去することは困難であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−310437号公報

【特許文献2】特開平10−30135号公報

【特許文献3】特開2004−307270号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、このような従来技術の問題点に鑑み、ニッケルを含む含有物、特に沈殿物からマグネシウムを効率的に除去し、高純度の硫酸ニッケルを製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

このような課題を解決する本発明の第1の発明は、ニッケル含有物を水と接触させて混合物を形成した後、混合物を固液分離することによりニッケル含有物からマグネシウムを分離するマグネシウム除去工程を含むことを特徴とする高純度硫酸ニッケルの製造方法である。

【0010】

本発明の第2の発明は、第1の発明におけるニッケル含有物が、ニッケルを含む沈殿物であって、ニッケルおよびコバルト混合硫化物、工業中間物である粗硫酸ニッケル、酸化ニッケル、水酸化ニッケル、炭酸ニッケルのいずれかであることを特徴とする高純度硫酸ニッケルの製造方法である。

【0011】

本発明の第3の発明は、第1及び第2の発明におけるニッケル含有物を粉砕することにより、含まれるマグネシウム品位を低減する粉砕工程を含むことを特徴とする高純度硫酸ニッケルの製造方法である。

【0012】

本発明の第4の発明は、第1から第3の発明におけるニッケル含有物の粒径が、50μm以下であることを特徴とする高純度硫酸ニッケルの製造方法である。

【発明の効果】

【0013】

本発明によれば、マグネシウム品位の低い高純度硫酸ニッケルを容易に得ることができ、さらにニッケル溶液中からのマグネシウムの除去は、水を使用するため低コストであり、工程が簡単で利点を有する。

【図面の簡単な説明】

【0014】

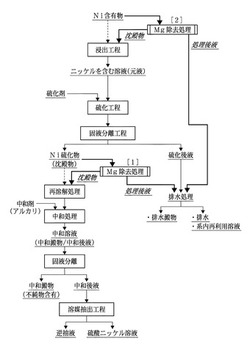

【図1】不純物元素の除去方法を含む高純度硫酸ニッケルの製造方法の一例を示すフロー図である。

【図2】本発明の高純度硫酸ニッケルの製造方法の一例におけるMg除去処理方法の適用フロー図である。

【図3】本発明におけるMg除去処理方法のフロー図である。

【発明を実施するための形態】

【0015】

以下に、本発明の高純度硫酸ニッケルの製造方法を説明する。

図1は、高純度硫酸ニッケルの製造方法の一例を示すフロー図で、ニッケルを含むニッケル含有物から通常、白抜き矢印1に従って工程が進行して高純度硫酸ニッケル溶液が製造される。その製造過程中において、不不純物元素は「破線」枠の工程を経ることによって、ニッケル含有物から除去され、排水若しくは排水澱物として系外に排出されるが、不純物元素の中のマグネシウムは、溶液中ではニッケルと反応挙動が似ており、ニッケルを含む溶液からのマグネシウムの除去は不十分であった。

【0016】

そのような中、本発明の高純度硫酸ニッケルの製造方法は、図2の製造工程フロー図に示すように高純度硫酸ニッケルの製造工程中に生成、及び使用されるニッケルを含むニッケル含有物を水と接触させて混合物を形成した後、固液分離して沈殿物と分離後液に分離することで、生成する沈殿物のMg品位を、固液分離する前のニッケル含有物のマグネシウム品位より低減するMg除去処理方法(その工程フローを図3に示す。)を含むことを特徴とするものである。なお、図2において、太線矢印は「Mg除去処理の経路」を示し、細線矢印は「硫酸ニッケル溶液の製造工程の経路」を示し、破線矢印は「Mg除去処理をしない場合の硫酸ニッケル溶液の製造工程の経路の一部」を示す。

ここで使用するニッケル含有物は、特に限定されるものではなく、原料のニッケル酸化鉱石を酸浸出、硫化して沈殿物として形成したニッケルおよびコバルト混合硫化物、さらに工業中間物である粗硫酸ニッケル、酸化ニッケル、水酸化ニッケル、炭酸ニッケルなどが使用できる。

【0017】

ニッケル含有物と純水を接触させてNi含有物分散混合物(水溶液)を得る方法としては、純水にニッケル含有物を分散せしめ、攪拌してマグネシウム元素をニッケル含有物から溶出させるレパルプ洗浄法が望ましいが、マグネシウム元素を溶出できる洗浄方法ならば特に限定されない。

また、図3に示すようにニッケル含有物を水(純水)と接触させる前に、物理的な粉砕(粉砕処理)を行うことにより、ニッケル含有物中のマグネシウム品位をさらに低減することも可能である。

物理的な粉砕を行う装置は、特に限定されるものではなく、一般的な、ロッドミルやボールミルなどを使用することができる。このニッケル含有物を粉砕する場合、好ましくは、50μm以下に粉砕することが望ましい。

【0018】

この粉砕処理を行うニッケル含有物としては、硫酸ニッケルの原料として用いられるニッケル酸化鉱石などより、固液分離して得られる沈殿物の方が粉砕のし易さ、マグネシウム除去の効果などの点から望ましい。

【実施例】

【0019】

以下に、図を参照して、実施例によって本発明をさらに詳細に説明する。

【実施例1】

【0020】

図3のフロー図に従って、ニッケル含有物として、沈殿物である表1に示す粒度とマグネシウム品位のニッケル・コバルト混合硫化物を用い、水と接触させるレパルプ洗浄をした場合のニッケル・コバルト混合硫化物のマグネシウム品位の変化を測定した。なお、粒度はマイクロトラック法で測定した。

【0021】

具体的には、ニッケル・コバルト混合硫化物100gを分取し、これを200mlの純水に分散させて混合物を形成し、レパルプ洗浄を常温で15分攪拌の条件で行った。

その後、固液分離し、沈殿物(Ni含有物)である硫化物のマグネシウム品位を分析し、その結果を表1に示す。なお、分析法にはICP発光分光分析法を採用した。

【0022】

表1に示すように、ニッケル・コバルト混合硫化物に含まれていた50ppmのマグネシウム品位が洗浄により、30ppmまで低減されていることを確認した。

【実施例2】

【0023】

実施例1で用いた表1に記載されるニッケル・コバルト混合硫化物を粉砕後、水と接触させる洗浄を行い、ニッケル・コバルト混合硫化物のマグネシウム品位の変化を測定した。

【0024】

具体的には表1のニッケル・コバルト混合硫化物を粉砕後、純水と混合してレパルプ洗浄し、マグネシウム品位の変化を測定した。なお、粉砕法はロッドミル、遊星ボールミルの二種類を用いた。

【0025】

[ロッドミル粉砕法]

ロッドミルを用いて粉砕した硫化物200gを200mlの純水に分散させて混合物を形成し、その混合物にレパルプ洗浄を常温で15分攪拌の条件で行った。

【0026】

[遊星ボールミル粉砕法]

遊星ボールミルを用いて粉砕した硫化物100gを100mlの純水に分散させて混合物を形成し、その混合物にレパルプ洗浄を常温で30分攪拌の条件で行った。

粉砕前後の粒度は、いずれもマイクロトラック法で測定した。

【0027】

洗浄後、実施例1と同様に両者とも固液分離を行い、沈殿物(Ni含有物)である硫化物のマグネシウム品位を分析し、その結果を表1に示す。なお、分析法にはICP発光分光分析法を採用した。

【0028】

表1よりロッドミルで粉砕した場合、D90で示した粒径は洗浄前の103μmから48μmまで粉砕され、そのマグネシウム品位は50ppmから20ppmまで低減した。

一方、遊星ボールミルを用いて粉砕した場合、D90で示した粒径は約3μmまで微細化されたが、マグネシウム品位はロッドミル粉砕の場合と同じだった。

以上のことから判るように過剰な粉砕は、粉砕に要するコストを増加させる。また、硫化物が酸化し易くなって発塵が促進されたり、発火する可能性が生じるなど好ましくない影響もある。

そのため、このように混合硫化物の粉砕はD90で示した粒径で、50μm以下の程度まで粉砕すれば充分な効果をあげることができることがわかる。

【0029】

【表1】

【実施例3】

【0030】

実施例1および2で得られた硫化物を原料とし、図2のフロー図に従って、高純度の硫酸ニッケル溶液を作製した。その時のマグネシウム品位を実施例1と同様の方法で測定した。その結果を表2に示す。

【0031】

(比較例1)

混合硫化物に対して、Mg除去処理方法をせずに、図2の破線矢印に示す浸出工程、及び再溶解処理を行う製造工程で硫酸ニッケルを製造した時の、マグネシウム品位を表2に合わせて示す。

【0032】

【表2】

【0033】

表2からも明らかなように、Mg除去処理を施した実施例3では、Mg除去処理を行わなかった比較例1に比べて、マグネシウム品位が十分に低い硫酸ニッケル溶液が得られているのがわかる。

【技術分野】

【0001】

本発明は、ニッケルを含む沈殿物からマグネシウムを効率的に除去し、高純度の硫酸ニッケルを製造するプロセスに関するものである。

【背景技術】

【0002】

硫酸ニッケルを工業的に製造する一般的な方法として、原料を酸溶液に溶解後、不純物を除去する浄液工程を経て硫酸ニッケル溶液を得て、さらに蒸発晶析などにより硫酸ニッケル結晶を得る方法がある。

この浄液工程には、原料に含まれる不純物により様々な方法が採られるが、原料中にコバルトが含まれる場合、効率良くニッケルとコバルトを分離する方法として、ホスホン酸やホスフィン酸を用いた溶媒抽出法が広く知られている。

【0003】

その溶媒抽出法に用いられるホスホン酸やホスフィン酸としては、2−エチルヘキシルホスホン酸モノ2−エチルヘキシルエステル、ジ−(2,4,4−トリメチルペンチル)ホスフィン酸が、ニッケルとコバルトの抽出分離が良好であり好適である。

これらのホスホン酸およびホスフィン酸による溶媒抽出は、溶液のpHに依存し、pHが上昇するほど抽出率が向上する。そして、元素により抽出に対するpH依存性が異なり、この特性を利用してコバルトやその他不純物元素を有機溶媒中へ抽出することが可能である。

【0004】

すなわち、ニッケルが抽出されるpHより低いpHに設定した状態で、不純物元素を有機相へ分配させ、一方ニッケルは水相に残留するため、不純物を除去したニッケル溶液を得ることができる。

【0005】

また、特許文献1、2、3に示されるように、あらかじめ高いpHでニッケルを有機溶媒中へ抽出し、この抽出されたニッケルを含む有機溶媒と、不純物を含むニッケル溶液を接触させることにより、ニッケルより抽出されやすい元素が有機相へ、有機溶媒中のニッケルが水相側へ移行する交換反応が起こり、ニッケル溶液中の不純物を除去することができる。

この方法は、pH調整剤に含まれるNaなどの不純物元素がニッケル溶液へ混入し、製品を汚染することを防止する方法として有効である。

【0006】

しかし、以上のような硫酸ニッケルの浄液工程において、溶液中のマグネシウムは、ニッケルと反応挙動が似ており、ニッケル溶液から選択的にマグネシウムを除去することは困難であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−310437号公報

【特許文献2】特開平10−30135号公報

【特許文献3】特開2004−307270号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、このような従来技術の問題点に鑑み、ニッケルを含む含有物、特に沈殿物からマグネシウムを効率的に除去し、高純度の硫酸ニッケルを製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

このような課題を解決する本発明の第1の発明は、ニッケル含有物を水と接触させて混合物を形成した後、混合物を固液分離することによりニッケル含有物からマグネシウムを分離するマグネシウム除去工程を含むことを特徴とする高純度硫酸ニッケルの製造方法である。

【0010】

本発明の第2の発明は、第1の発明におけるニッケル含有物が、ニッケルを含む沈殿物であって、ニッケルおよびコバルト混合硫化物、工業中間物である粗硫酸ニッケル、酸化ニッケル、水酸化ニッケル、炭酸ニッケルのいずれかであることを特徴とする高純度硫酸ニッケルの製造方法である。

【0011】

本発明の第3の発明は、第1及び第2の発明におけるニッケル含有物を粉砕することにより、含まれるマグネシウム品位を低減する粉砕工程を含むことを特徴とする高純度硫酸ニッケルの製造方法である。

【0012】

本発明の第4の発明は、第1から第3の発明におけるニッケル含有物の粒径が、50μm以下であることを特徴とする高純度硫酸ニッケルの製造方法である。

【発明の効果】

【0013】

本発明によれば、マグネシウム品位の低い高純度硫酸ニッケルを容易に得ることができ、さらにニッケル溶液中からのマグネシウムの除去は、水を使用するため低コストであり、工程が簡単で利点を有する。

【図面の簡単な説明】

【0014】

【図1】不純物元素の除去方法を含む高純度硫酸ニッケルの製造方法の一例を示すフロー図である。

【図2】本発明の高純度硫酸ニッケルの製造方法の一例におけるMg除去処理方法の適用フロー図である。

【図3】本発明におけるMg除去処理方法のフロー図である。

【発明を実施するための形態】

【0015】

以下に、本発明の高純度硫酸ニッケルの製造方法を説明する。

図1は、高純度硫酸ニッケルの製造方法の一例を示すフロー図で、ニッケルを含むニッケル含有物から通常、白抜き矢印1に従って工程が進行して高純度硫酸ニッケル溶液が製造される。その製造過程中において、不不純物元素は「破線」枠の工程を経ることによって、ニッケル含有物から除去され、排水若しくは排水澱物として系外に排出されるが、不純物元素の中のマグネシウムは、溶液中ではニッケルと反応挙動が似ており、ニッケルを含む溶液からのマグネシウムの除去は不十分であった。

【0016】

そのような中、本発明の高純度硫酸ニッケルの製造方法は、図2の製造工程フロー図に示すように高純度硫酸ニッケルの製造工程中に生成、及び使用されるニッケルを含むニッケル含有物を水と接触させて混合物を形成した後、固液分離して沈殿物と分離後液に分離することで、生成する沈殿物のMg品位を、固液分離する前のニッケル含有物のマグネシウム品位より低減するMg除去処理方法(その工程フローを図3に示す。)を含むことを特徴とするものである。なお、図2において、太線矢印は「Mg除去処理の経路」を示し、細線矢印は「硫酸ニッケル溶液の製造工程の経路」を示し、破線矢印は「Mg除去処理をしない場合の硫酸ニッケル溶液の製造工程の経路の一部」を示す。

ここで使用するニッケル含有物は、特に限定されるものではなく、原料のニッケル酸化鉱石を酸浸出、硫化して沈殿物として形成したニッケルおよびコバルト混合硫化物、さらに工業中間物である粗硫酸ニッケル、酸化ニッケル、水酸化ニッケル、炭酸ニッケルなどが使用できる。

【0017】

ニッケル含有物と純水を接触させてNi含有物分散混合物(水溶液)を得る方法としては、純水にニッケル含有物を分散せしめ、攪拌してマグネシウム元素をニッケル含有物から溶出させるレパルプ洗浄法が望ましいが、マグネシウム元素を溶出できる洗浄方法ならば特に限定されない。

また、図3に示すようにニッケル含有物を水(純水)と接触させる前に、物理的な粉砕(粉砕処理)を行うことにより、ニッケル含有物中のマグネシウム品位をさらに低減することも可能である。

物理的な粉砕を行う装置は、特に限定されるものではなく、一般的な、ロッドミルやボールミルなどを使用することができる。このニッケル含有物を粉砕する場合、好ましくは、50μm以下に粉砕することが望ましい。

【0018】

この粉砕処理を行うニッケル含有物としては、硫酸ニッケルの原料として用いられるニッケル酸化鉱石などより、固液分離して得られる沈殿物の方が粉砕のし易さ、マグネシウム除去の効果などの点から望ましい。

【実施例】

【0019】

以下に、図を参照して、実施例によって本発明をさらに詳細に説明する。

【実施例1】

【0020】

図3のフロー図に従って、ニッケル含有物として、沈殿物である表1に示す粒度とマグネシウム品位のニッケル・コバルト混合硫化物を用い、水と接触させるレパルプ洗浄をした場合のニッケル・コバルト混合硫化物のマグネシウム品位の変化を測定した。なお、粒度はマイクロトラック法で測定した。

【0021】

具体的には、ニッケル・コバルト混合硫化物100gを分取し、これを200mlの純水に分散させて混合物を形成し、レパルプ洗浄を常温で15分攪拌の条件で行った。

その後、固液分離し、沈殿物(Ni含有物)である硫化物のマグネシウム品位を分析し、その結果を表1に示す。なお、分析法にはICP発光分光分析法を採用した。

【0022】

表1に示すように、ニッケル・コバルト混合硫化物に含まれていた50ppmのマグネシウム品位が洗浄により、30ppmまで低減されていることを確認した。

【実施例2】

【0023】

実施例1で用いた表1に記載されるニッケル・コバルト混合硫化物を粉砕後、水と接触させる洗浄を行い、ニッケル・コバルト混合硫化物のマグネシウム品位の変化を測定した。

【0024】

具体的には表1のニッケル・コバルト混合硫化物を粉砕後、純水と混合してレパルプ洗浄し、マグネシウム品位の変化を測定した。なお、粉砕法はロッドミル、遊星ボールミルの二種類を用いた。

【0025】

[ロッドミル粉砕法]

ロッドミルを用いて粉砕した硫化物200gを200mlの純水に分散させて混合物を形成し、その混合物にレパルプ洗浄を常温で15分攪拌の条件で行った。

【0026】

[遊星ボールミル粉砕法]

遊星ボールミルを用いて粉砕した硫化物100gを100mlの純水に分散させて混合物を形成し、その混合物にレパルプ洗浄を常温で30分攪拌の条件で行った。

粉砕前後の粒度は、いずれもマイクロトラック法で測定した。

【0027】

洗浄後、実施例1と同様に両者とも固液分離を行い、沈殿物(Ni含有物)である硫化物のマグネシウム品位を分析し、その結果を表1に示す。なお、分析法にはICP発光分光分析法を採用した。

【0028】

表1よりロッドミルで粉砕した場合、D90で示した粒径は洗浄前の103μmから48μmまで粉砕され、そのマグネシウム品位は50ppmから20ppmまで低減した。

一方、遊星ボールミルを用いて粉砕した場合、D90で示した粒径は約3μmまで微細化されたが、マグネシウム品位はロッドミル粉砕の場合と同じだった。

以上のことから判るように過剰な粉砕は、粉砕に要するコストを増加させる。また、硫化物が酸化し易くなって発塵が促進されたり、発火する可能性が生じるなど好ましくない影響もある。

そのため、このように混合硫化物の粉砕はD90で示した粒径で、50μm以下の程度まで粉砕すれば充分な効果をあげることができることがわかる。

【0029】

【表1】

【実施例3】

【0030】

実施例1および2で得られた硫化物を原料とし、図2のフロー図に従って、高純度の硫酸ニッケル溶液を作製した。その時のマグネシウム品位を実施例1と同様の方法で測定した。その結果を表2に示す。

【0031】

(比較例1)

混合硫化物に対して、Mg除去処理方法をせずに、図2の破線矢印に示す浸出工程、及び再溶解処理を行う製造工程で硫酸ニッケルを製造した時の、マグネシウム品位を表2に合わせて示す。

【0032】

【表2】

【0033】

表2からも明らかなように、Mg除去処理を施した実施例3では、Mg除去処理を行わなかった比較例1に比べて、マグネシウム品位が十分に低い硫酸ニッケル溶液が得られているのがわかる。

【特許請求の範囲】

【請求項1】

ニッケル含有物を水と接触させて混合物を形成した後、前記混合物を固液分離することにより前記ニッケル含有物からマグネシウムを分離するマグネシウム除去工程を含むことを特徴とする高純度硫酸ニッケルの製造方法。

【請求項2】

前記ニッケル含有物が、ニッケルを含む沈殿物であって、ニッケルおよびコバルト混合硫化物、工業中間物である粗硫酸ニッケル、酸化ニッケル、水酸化ニッケル、炭酸ニッケルのいずれかであることを特徴とする請求項1に記載の高純度硫酸ニッケルの製造方法。

【請求項3】

前記ニッケル含有物を粉砕することにより、含まれるマグネシウム品位を低減する粉砕工程を含むことを特徴とする請求項1又は2に記載の高純度硫酸ニッケルの製造方法。

【請求項4】

前記ニッケル含有物の粒径が、50μm以下であることを特徴とする請求項1から3のいずれか1項に記載の高純度硫酸ニッケルの製造方法。

【請求項1】

ニッケル含有物を水と接触させて混合物を形成した後、前記混合物を固液分離することにより前記ニッケル含有物からマグネシウムを分離するマグネシウム除去工程を含むことを特徴とする高純度硫酸ニッケルの製造方法。

【請求項2】

前記ニッケル含有物が、ニッケルを含む沈殿物であって、ニッケルおよびコバルト混合硫化物、工業中間物である粗硫酸ニッケル、酸化ニッケル、水酸化ニッケル、炭酸ニッケルのいずれかであることを特徴とする請求項1に記載の高純度硫酸ニッケルの製造方法。

【請求項3】

前記ニッケル含有物を粉砕することにより、含まれるマグネシウム品位を低減する粉砕工程を含むことを特徴とする請求項1又は2に記載の高純度硫酸ニッケルの製造方法。

【請求項4】

前記ニッケル含有物の粒径が、50μm以下であることを特徴とする請求項1から3のいずれか1項に記載の高純度硫酸ニッケルの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−112530(P2013−112530A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256822(P2011−256822)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]