高純度金属Siの製造方法

【課題】本発明は、生成する金属Siの収率を落とさず、かつ作業効率を落とさずに、太陽電池や化学製品などを製造するための原料となる高純度金属Siを製造可能な高純度金属Siの製造方法を提供することを目的とする。

【解決手段】アーク炉1内に原料7としてのSiO2を主成分とするシリコン鉱石並びにSiC及び炭素系還元剤を含有した還元剤を供給し、SiO2を還元することにより、金属Si9を製造する方法であって、この還元剤の全量を100%とした場合に、前記還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とすることを特徴とする。

【解決手段】アーク炉1内に原料7としてのSiO2を主成分とするシリコン鉱石並びにSiC及び炭素系還元剤を含有した還元剤を供給し、SiO2を還元することにより、金属Si9を製造する方法であって、この還元剤の全量を100%とした場合に、前記還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とすることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池や化学製品などを製造するための原料となる高純度金属Si(以下、「Si」を「シリコン」とも言う)の製造方法に関するものである。

【背景技術】

【0002】

通常の工業用金属Siは、アーク炉を用いて、シリコン鉱石(珪石など)を、木炭、石炭、コークス、木片などの還元剤で熱還元することにより得られる。こうして得られる金属Siには、PおよびBの合計量が15質量ppm超(一般的には、Pが20質量ppm以上、Bが10質量ppm以上)含まれている。

【0003】

したがって、太陽電池や化学製品などを製造するための原料となる{不純物(P+B)濃度が15質量ppm以下}の高純度金属Siを得るためには、シーメンス法と呼ばれる化学法な製造方法が一般的に用いられる。しかし、このシーメンス法は、大規模な設備を使用しなければならないため、もっと小規模かつ安価な設備でも製造可能な製造方法が待ち望まれていた。

【0004】

そこで、小規模かつ安価な設備を用いることが可能な上記アーク炉を用いた熱還元法でありながら、太陽電池や化学製品などを製造するための原料となる高純度金属Siを製造可能な製造方法も各種提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−147813号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述したシリコン鉱石(珪石など)や還元剤中には不純物が多く含まれるため、上記特許文献1に開示された製造プロセスはどうしても複雑になる。したがって、上記特許文献1に開示された製造方法では、太陽電池や化学製品などを製造するための原料となる高純度金属Siを必ずしもシーメンス法に比べて安価に製造できるまでに至っていないという問題点がある。

【0007】

すなわち、上記特許文献1に開示された製造方法では、アーク炉を用いた熱還元法の特徴である優れた生産性・操業性を犠牲にせず(生成する金属Siの収率を落とさず、かつ作業効率を落とさず)に、太陽電池や化学製品などを製造するための原料となる高純度金属Siを安価に製造できないという問題点があった。

【0008】

本発明の目的は、生成する金属Siの収率を落とさず、かつ作業効率を落とさずに、太陽電池や化学製品などを製造するための原料となる高純度金属Siを安価に製造可能な高純度金属Siの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

この目的を達成するために、本発明の請求項1に記載の発明は、

アーク炉を用いて酸化ケイ素(SiO2)を還元剤で還元することにより、金属Siを製造する方法であって、

前記還元剤が炭化ケイ素(SiC)と炭素系還元剤を含有し、その全量を100%とした場合に、前記還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とすることを特徴とする高純度金属Siの製造方法である。

【0010】

請求項2に記載の発明は、請求項1に記載の発明において、

前記炭素系還元剤は、石油コークス、黒鉛粒、カーボンブラックよりなる群から選ばれた1種以上を含むものであることを特徴とする。

【発明の効果】

【0011】

以上のように、本発明は、

アーク炉を用いてSiO2を還元剤で還元することにより、金属Siを製造する方法であって、

前記還元剤がSiCと炭素系還元剤を含有し、その全量を100%とした場合に、前記還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とするため、

生成する金属Siの収率を落とさず、かつ作業効率を落とさずに、太陽電池や化学製品などを製造するための原料となる高純度金属Siを安価に製造可能である。

【図面の簡単な説明】

【0012】

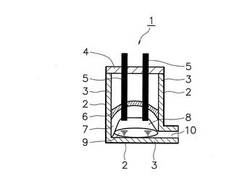

【図1】本発明の一実施形態としての高純度金属Siの製造方法に用いる装置の模式断面図である。

【図2】同製造方法による本発明の効果を確認するために用いた装置(バッチ炉)の模式断面図である。

【図3】“還元剤中のSiC量”と“生成した金属Si中の不純物(P+B)濃度”の関係を示す特性図である。

【発明を実施するための形態】

【0013】

図1は本発明の一実施形態としての高純度金属Siの製造方法に用いる装置の模式断面図である。図1において、1はアーク炉、2は鉄皮、3は耐熱物としての黒鉛レンガ、4は蓋、5は電極、6は焼結殻、7はシリコン鉱石(珪石など)および還元剤(SiC+炭素系還元剤)が混合された原料、8は空洞、9は金属Si、10は排出孔である。なお、図1は高純度金属Siが生成された状態を示す。

【0014】

予め、原料7としてシリコン鉱石と還元剤を所定量混合し、準備しておく。この準備した原料7をアーク炉1内に供給し、供給された原料7に挿入した2本の電極5間に通電する。図1に示すように、通電後、暫くすると還元反応が始まり、中間生成物としてのSiOとCO2ガスが発生し始めるとともに、原料7上には焼結殻6が生ずる。前記ガスが発生し始めた途中で、蓋4を開け、焼結殻6を破りながらアーク炉1の上方より原料7を追加装入する。また、前記ガスが空洞8内に充満するとともに、金属Si9が生成され、この生成された金属Si9が液滴となってアーク炉1内の底に敷き詰められた黒鉛レンガ3の上に溜まる。前記生成された金属Si9が排出孔10から排出されるように構成されている。

【0015】

上述したシリコン鉱石としては、SiO2を主成分とする珪石を専ら用いる。また、上述した還元剤としては、還元剤の全量を100%とした場合に、この還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とするように構成した。

【0016】

何故ならば、還元剤中のSiC量が多すぎると原料7表面の焼結殻6が非常に硬くなり、その結果、SiOやCO2ガス等の反応生成ガスが抜けにくい、或いは、原料7の追加装入が行いにくいなど、操業性が悪くなるからである。

【0017】

そこで、還元剤中のSiC以外の部分(すなわち、還元剤の残部)を石油コークスに代表されるような炭素系還元剤とすることで、操業性を確保することを考えた。ただし、還元剤の残部を炭素系還元剤としても、還元剤中のSiC量がモル比で80%を超える(過剰になる)場合は、上述したような問題がやはり生ずるため、SiC量はモル比で80%以下にする必要がある。

【0018】

一方、還元剤中のSiC量がモル比で20%未満と少なすぎる場合は、生成する金属Si9の収率が悪くなるため、そもそも期待される冶金法のメリット(生産性がよい=安価にできる)が失われてしまう。したがって、SiC量はモル比で20%以上にする必要がある。

【0019】

また、太陽電池や化学製品などを製造するための原料となる高純度金属Si{不純物(P+B)濃度が15質量ppm以下}を得るためには、上述した還元剤中のSiCと炭素系還元剤の配合比率を規定するだけでは不十分である。何故ならば、還元剤中のSiCと炭素系還元剤の配合比率を上述のように規定しても、還元剤中に含まれるPおよびBの合計量が20質量ppmを超えてしまうと、そもそも目的とする上記不純物(P+B)濃度レベルの高純度金属Siが得られない。したがって、還元剤中に含まれるPおよびBの合計量を20質量ppm以下とする必要もある。

【0020】

還元剤中に含まれるPおよびBの合計量を20質量ppm以下にするためには、下記表1に示すような一般的な各種還元剤を用いて、具体的にどのように制御すればよいか少しく説明する。

【0021】

【表1】

【0022】

例えば、還元剤として、上記表1に示すような{SiC(緑色);以下、単に「SiC」と称す}と1種類以上の炭素系還元剤を同時に使用する場合には、下記式(1)に基づいて計算されるI1+2+−−−+nが20ppm以下となるように配合すればよい。

I1+2+−−−+n =I1×R1 +I2×R2 + −−− +In×Rn −−−(1)

IX:還元剤X(=1、2、−−−、n)の不純物(P+B)

の濃度(質量ppm)

RX:還元剤X(=1、2、−−−、n)の質量比率(モル%)

ただし、

SiC :X=1

炭素系還元剤 :X=2、−−−、n

【0023】

石油コークスのように、単独の炭素系還元剤において、すでに不純物(PおよびB)の合計量が20質量ppmを超えるようなものでも、上記式(1)に基づき所定のSiC量を混合することにより、還元剤中に含まれるPおよびBの合計量を20質量ppm以下にすることが可能である。

【0024】

また、単独の炭素系還元剤としては、石油コークスよりも遥かに多い不純物(PおよびB)を含有する木片、石炭や木炭であっても、上記式(1)に基づき他の炭素系還元剤(例えば、石油コークス)と混合する量を適切に調整し、さらに所定のSiC量を混合することにより、還元剤中に含まれるPおよびBの合計量を20質量ppm以下にすることが可能である。

【0025】

本願発明に係る還元剤としては、石油コークス{上記表1に示すように、不純物(PおよびB)の合計量が比較的少ない}、黒鉛粒、カーボンブラック{上記表1に示すように、不純物(PおよびB)の合計量がそれぞれ極めて少ない}よりなる群から選ばれた1種以上の炭素系還元剤とSiCを混合したものが好適である。

【0026】

本実施形態においては、SiCとしてSiC(緑色)を用いた例について説明したが、必ずしもこれに限定されるものではない。例えば、黒色、青緑色、黄色、白濁、無色透明等、様々な色のSiCを用いることも可能である。いずれのSiCを用いる場合も、上記式(1)に基づき還元剤中に含まれるPおよびBの合計量が20質量ppm以下になるように、炭素系還元剤と混合すればよい。

【実施例】

【0027】

図2は本発明に係る高純度金属Siの製造方法による本発明の効果を確認するために用いた装置(バッチ炉)の模式断面図、図3は“還元剤中のSiC量”と“生成した金属Si中の不純物(P+B)濃度”の関係を示す特性図である。本実施例において、図1と同一の構成要素については、同一の番号を付与して詳細な説明は省略し、異なる部分についてのみ詳述する。

【0028】

図2に示すアーク炉1は、図1のような排出孔10を設けず、バッチ操業を可能にした小型炉(消費電力100kVA)である。また、図2に示すアーク炉1の鉄皮2の内側には、図1に示す耐熱物としての黒鉛レンガ3に代えて、黒鉛ルツボ11a並びにこの黒鉛ルツボ11aと鉄皮2の間に詰めたアルミナ系耐火物11bの2層構造からなる耐熱物11が設けられている。

【0029】

バッチ操業により高純度金属Siを製造する方法について、以下に説明する。

【0030】

5水準の原料7として、予め、Si源としてのインド産の10kgの珪石(SiO2が主成分、P:<1ppm、B:<1ppm)並びに上記表1に示すSiC及び石油コークスからなる10kgの還元剤(SiCと石油コークスの混合比率は、下記表2に示すような5水準)を混合し、それぞれ20kgの原料7を準備した(試験No.1〜5、下記表2参照)。下記表2に示すように、試験No.1〜5の還元剤中に含まれる不純物(PおよびB)の合計量(濃度)は、それぞれ4質量ppm、8.25質量ppm、12.5質量ppm、16.75質量ppm、21質量ppmである。

【0031】

【表2】

【0032】

次に、上記試験No.1〜5のバッチ操業のために各アーク炉1毎に、初期の通電を確実にするために、3相交流用の電極5(2本のみ図示)の下に少量の石油コークスを敷き、電極5を下ろした後、まず準備した5水準の原料7を各アーク炉1内へそれぞれ10kgづつ供給し、供給された原料7に挿入した2本の電極5間にそれぞれ通電する。なお、通電電流が約500Aとなるように、電極5と黒鉛ルツボ11aの底との距離を自動的に制御した。

【0033】

図2に示すように、通電後、暫くすると還元反応が始まり、中間生成物としてのSiOとCO2ガスが発生し始めるとともに、原料7上には試験No.1〜5毎にそれぞれ硬さの異なる焼結殻6が生じる(上記表2および図3参照)。上記試験No.1〜5のバッチ操業毎に、生成途中で焼結殻6の上に残りの10kgの5水準の原料7をそれぞれ追加供給した(これにより、各アーク炉1内には、それぞれ合計20kgの原料7が供給されたことになる)。上記表2および図3に示すように、試験No.3、4(発明例)と試験No.5(比較例)の焼結殻6は柔らかく、焼結殻6を破って原料7を追加装入し易い。また、試験No.2(発明例)の焼結殻6も比較的柔らかく、原料7を追加装入可能である。このように、試験No.2〜5は操業性も良好である(作業効率も落ちない)。しかし、試験No.1(比較例)は反応が非常に激しく、かつ、試験No.1の焼結殻6は非常に硬く、棒などで突いても破れず原料7の追加装入ができない。また、試験No.1は反応生成ガスが局所的に吹き出すなど安定した操業が難しかった。

【0034】

上述したような中間生成物としてのSiOとCO2ガスが空洞8内に充満するとともに、試験No.1〜5に対応した金属Si9が各アーク炉1毎に、それぞれ生成され、生成された各金属Si9が、液滴となって黒鉛ルツボ11a内の底に溜まる。このようにして生成された各金属Si9の生成量を上記表2に示す。また、生成された各金属Si9の不純物(P+B)濃度を上記表2および図3に示す。上記表2に示すように、試験No.1(比較例)と試験No.2、3(発明例)は生成された各金属Si9の生成量が高い。また、試験No.4(発明例)の生成された金属Si9の生成量も比較的高い。このように、試験No.1〜4は生成する金属Si9の収率も良好である(生産性も高い)。しかし、上記表2および図3に示すように、試験No.5(比較例)は生成された金属Si9の生成量が3.0kgと、所望の生成量よりも少なく、収率が悪い(生産性も低い)。

【0035】

また、上記表2および図3に示すように、試験No.1(比較例)と試験No.2、3(発明例)の生成された各金属Si9中の不純物(P+B)濃度は、それぞれ3質量ppm、7質量ppm、9質量ppmであり、極めて純度が高い。また、試験No.4(発明例)の生成された金属Si9中の不純物(P+B)濃度も14.5質量ppmであり、太陽電池や化学製品などを製造するための原料となる高純度金属Siの条件{不純物(P+B)濃度が15質量ppm以下}を満足する。しかし、試験No.5(比較例)の生成された金属Si9中の不純物(P+B)濃度は23質量ppmであり、これは通常の工業用金属Siと大差なく、前記高純度金属Siの条件を満足しない。

【0036】

なお、本実施例においては、炭素系還元剤として石油コークスを使用しているが、さらに純度の良い(さらに不純物の少ない)還元剤、たとえば黒鉛粒やカーボンブラックを使用した場合には、生成するSi中の不純物(P+B)濃度はより低くできる筈である。

【符号の説明】

【0037】

1 アーク炉

2 鉄皮

3 黒鉛レンガ

4 蓋

5 電極

6 焼結殻

7 原料

8 空洞

9 金属Si

10 排出孔

11 耐熱物

11a 黒鉛ルツボ

11b アルミナ系耐火物

【技術分野】

【0001】

本発明は、太陽電池や化学製品などを製造するための原料となる高純度金属Si(以下、「Si」を「シリコン」とも言う)の製造方法に関するものである。

【背景技術】

【0002】

通常の工業用金属Siは、アーク炉を用いて、シリコン鉱石(珪石など)を、木炭、石炭、コークス、木片などの還元剤で熱還元することにより得られる。こうして得られる金属Siには、PおよびBの合計量が15質量ppm超(一般的には、Pが20質量ppm以上、Bが10質量ppm以上)含まれている。

【0003】

したがって、太陽電池や化学製品などを製造するための原料となる{不純物(P+B)濃度が15質量ppm以下}の高純度金属Siを得るためには、シーメンス法と呼ばれる化学法な製造方法が一般的に用いられる。しかし、このシーメンス法は、大規模な設備を使用しなければならないため、もっと小規模かつ安価な設備でも製造可能な製造方法が待ち望まれていた。

【0004】

そこで、小規模かつ安価な設備を用いることが可能な上記アーク炉を用いた熱還元法でありながら、太陽電池や化学製品などを製造するための原料となる高純度金属Siを製造可能な製造方法も各種提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−147813号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述したシリコン鉱石(珪石など)や還元剤中には不純物が多く含まれるため、上記特許文献1に開示された製造プロセスはどうしても複雑になる。したがって、上記特許文献1に開示された製造方法では、太陽電池や化学製品などを製造するための原料となる高純度金属Siを必ずしもシーメンス法に比べて安価に製造できるまでに至っていないという問題点がある。

【0007】

すなわち、上記特許文献1に開示された製造方法では、アーク炉を用いた熱還元法の特徴である優れた生産性・操業性を犠牲にせず(生成する金属Siの収率を落とさず、かつ作業効率を落とさず)に、太陽電池や化学製品などを製造するための原料となる高純度金属Siを安価に製造できないという問題点があった。

【0008】

本発明の目的は、生成する金属Siの収率を落とさず、かつ作業効率を落とさずに、太陽電池や化学製品などを製造するための原料となる高純度金属Siを安価に製造可能な高純度金属Siの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

この目的を達成するために、本発明の請求項1に記載の発明は、

アーク炉を用いて酸化ケイ素(SiO2)を還元剤で還元することにより、金属Siを製造する方法であって、

前記還元剤が炭化ケイ素(SiC)と炭素系還元剤を含有し、その全量を100%とした場合に、前記還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とすることを特徴とする高純度金属Siの製造方法である。

【0010】

請求項2に記載の発明は、請求項1に記載の発明において、

前記炭素系還元剤は、石油コークス、黒鉛粒、カーボンブラックよりなる群から選ばれた1種以上を含むものであることを特徴とする。

【発明の効果】

【0011】

以上のように、本発明は、

アーク炉を用いてSiO2を還元剤で還元することにより、金属Siを製造する方法であって、

前記還元剤がSiCと炭素系還元剤を含有し、その全量を100%とした場合に、前記還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とするため、

生成する金属Siの収率を落とさず、かつ作業効率を落とさずに、太陽電池や化学製品などを製造するための原料となる高純度金属Siを安価に製造可能である。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態としての高純度金属Siの製造方法に用いる装置の模式断面図である。

【図2】同製造方法による本発明の効果を確認するために用いた装置(バッチ炉)の模式断面図である。

【図3】“還元剤中のSiC量”と“生成した金属Si中の不純物(P+B)濃度”の関係を示す特性図である。

【発明を実施するための形態】

【0013】

図1は本発明の一実施形態としての高純度金属Siの製造方法に用いる装置の模式断面図である。図1において、1はアーク炉、2は鉄皮、3は耐熱物としての黒鉛レンガ、4は蓋、5は電極、6は焼結殻、7はシリコン鉱石(珪石など)および還元剤(SiC+炭素系還元剤)が混合された原料、8は空洞、9は金属Si、10は排出孔である。なお、図1は高純度金属Siが生成された状態を示す。

【0014】

予め、原料7としてシリコン鉱石と還元剤を所定量混合し、準備しておく。この準備した原料7をアーク炉1内に供給し、供給された原料7に挿入した2本の電極5間に通電する。図1に示すように、通電後、暫くすると還元反応が始まり、中間生成物としてのSiOとCO2ガスが発生し始めるとともに、原料7上には焼結殻6が生ずる。前記ガスが発生し始めた途中で、蓋4を開け、焼結殻6を破りながらアーク炉1の上方より原料7を追加装入する。また、前記ガスが空洞8内に充満するとともに、金属Si9が生成され、この生成された金属Si9が液滴となってアーク炉1内の底に敷き詰められた黒鉛レンガ3の上に溜まる。前記生成された金属Si9が排出孔10から排出されるように構成されている。

【0015】

上述したシリコン鉱石としては、SiO2を主成分とする珪石を専ら用いる。また、上述した還元剤としては、還元剤の全量を100%とした場合に、この還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とするように構成した。

【0016】

何故ならば、還元剤中のSiC量が多すぎると原料7表面の焼結殻6が非常に硬くなり、その結果、SiOやCO2ガス等の反応生成ガスが抜けにくい、或いは、原料7の追加装入が行いにくいなど、操業性が悪くなるからである。

【0017】

そこで、還元剤中のSiC以外の部分(すなわち、還元剤の残部)を石油コークスに代表されるような炭素系還元剤とすることで、操業性を確保することを考えた。ただし、還元剤の残部を炭素系還元剤としても、還元剤中のSiC量がモル比で80%を超える(過剰になる)場合は、上述したような問題がやはり生ずるため、SiC量はモル比で80%以下にする必要がある。

【0018】

一方、還元剤中のSiC量がモル比で20%未満と少なすぎる場合は、生成する金属Si9の収率が悪くなるため、そもそも期待される冶金法のメリット(生産性がよい=安価にできる)が失われてしまう。したがって、SiC量はモル比で20%以上にする必要がある。

【0019】

また、太陽電池や化学製品などを製造するための原料となる高純度金属Si{不純物(P+B)濃度が15質量ppm以下}を得るためには、上述した還元剤中のSiCと炭素系還元剤の配合比率を規定するだけでは不十分である。何故ならば、還元剤中のSiCと炭素系還元剤の配合比率を上述のように規定しても、還元剤中に含まれるPおよびBの合計量が20質量ppmを超えてしまうと、そもそも目的とする上記不純物(P+B)濃度レベルの高純度金属Siが得られない。したがって、還元剤中に含まれるPおよびBの合計量を20質量ppm以下とする必要もある。

【0020】

還元剤中に含まれるPおよびBの合計量を20質量ppm以下にするためには、下記表1に示すような一般的な各種還元剤を用いて、具体的にどのように制御すればよいか少しく説明する。

【0021】

【表1】

【0022】

例えば、還元剤として、上記表1に示すような{SiC(緑色);以下、単に「SiC」と称す}と1種類以上の炭素系還元剤を同時に使用する場合には、下記式(1)に基づいて計算されるI1+2+−−−+nが20ppm以下となるように配合すればよい。

I1+2+−−−+n =I1×R1 +I2×R2 + −−− +In×Rn −−−(1)

IX:還元剤X(=1、2、−−−、n)の不純物(P+B)

の濃度(質量ppm)

RX:還元剤X(=1、2、−−−、n)の質量比率(モル%)

ただし、

SiC :X=1

炭素系還元剤 :X=2、−−−、n

【0023】

石油コークスのように、単独の炭素系還元剤において、すでに不純物(PおよびB)の合計量が20質量ppmを超えるようなものでも、上記式(1)に基づき所定のSiC量を混合することにより、還元剤中に含まれるPおよびBの合計量を20質量ppm以下にすることが可能である。

【0024】

また、単独の炭素系還元剤としては、石油コークスよりも遥かに多い不純物(PおよびB)を含有する木片、石炭や木炭であっても、上記式(1)に基づき他の炭素系還元剤(例えば、石油コークス)と混合する量を適切に調整し、さらに所定のSiC量を混合することにより、還元剤中に含まれるPおよびBの合計量を20質量ppm以下にすることが可能である。

【0025】

本願発明に係る還元剤としては、石油コークス{上記表1に示すように、不純物(PおよびB)の合計量が比較的少ない}、黒鉛粒、カーボンブラック{上記表1に示すように、不純物(PおよびB)の合計量がそれぞれ極めて少ない}よりなる群から選ばれた1種以上の炭素系還元剤とSiCを混合したものが好適である。

【0026】

本実施形態においては、SiCとしてSiC(緑色)を用いた例について説明したが、必ずしもこれに限定されるものではない。例えば、黒色、青緑色、黄色、白濁、無色透明等、様々な色のSiCを用いることも可能である。いずれのSiCを用いる場合も、上記式(1)に基づき還元剤中に含まれるPおよびBの合計量が20質量ppm以下になるように、炭素系還元剤と混合すればよい。

【実施例】

【0027】

図2は本発明に係る高純度金属Siの製造方法による本発明の効果を確認するために用いた装置(バッチ炉)の模式断面図、図3は“還元剤中のSiC量”と“生成した金属Si中の不純物(P+B)濃度”の関係を示す特性図である。本実施例において、図1と同一の構成要素については、同一の番号を付与して詳細な説明は省略し、異なる部分についてのみ詳述する。

【0028】

図2に示すアーク炉1は、図1のような排出孔10を設けず、バッチ操業を可能にした小型炉(消費電力100kVA)である。また、図2に示すアーク炉1の鉄皮2の内側には、図1に示す耐熱物としての黒鉛レンガ3に代えて、黒鉛ルツボ11a並びにこの黒鉛ルツボ11aと鉄皮2の間に詰めたアルミナ系耐火物11bの2層構造からなる耐熱物11が設けられている。

【0029】

バッチ操業により高純度金属Siを製造する方法について、以下に説明する。

【0030】

5水準の原料7として、予め、Si源としてのインド産の10kgの珪石(SiO2が主成分、P:<1ppm、B:<1ppm)並びに上記表1に示すSiC及び石油コークスからなる10kgの還元剤(SiCと石油コークスの混合比率は、下記表2に示すような5水準)を混合し、それぞれ20kgの原料7を準備した(試験No.1〜5、下記表2参照)。下記表2に示すように、試験No.1〜5の還元剤中に含まれる不純物(PおよびB)の合計量(濃度)は、それぞれ4質量ppm、8.25質量ppm、12.5質量ppm、16.75質量ppm、21質量ppmである。

【0031】

【表2】

【0032】

次に、上記試験No.1〜5のバッチ操業のために各アーク炉1毎に、初期の通電を確実にするために、3相交流用の電極5(2本のみ図示)の下に少量の石油コークスを敷き、電極5を下ろした後、まず準備した5水準の原料7を各アーク炉1内へそれぞれ10kgづつ供給し、供給された原料7に挿入した2本の電極5間にそれぞれ通電する。なお、通電電流が約500Aとなるように、電極5と黒鉛ルツボ11aの底との距離を自動的に制御した。

【0033】

図2に示すように、通電後、暫くすると還元反応が始まり、中間生成物としてのSiOとCO2ガスが発生し始めるとともに、原料7上には試験No.1〜5毎にそれぞれ硬さの異なる焼結殻6が生じる(上記表2および図3参照)。上記試験No.1〜5のバッチ操業毎に、生成途中で焼結殻6の上に残りの10kgの5水準の原料7をそれぞれ追加供給した(これにより、各アーク炉1内には、それぞれ合計20kgの原料7が供給されたことになる)。上記表2および図3に示すように、試験No.3、4(発明例)と試験No.5(比較例)の焼結殻6は柔らかく、焼結殻6を破って原料7を追加装入し易い。また、試験No.2(発明例)の焼結殻6も比較的柔らかく、原料7を追加装入可能である。このように、試験No.2〜5は操業性も良好である(作業効率も落ちない)。しかし、試験No.1(比較例)は反応が非常に激しく、かつ、試験No.1の焼結殻6は非常に硬く、棒などで突いても破れず原料7の追加装入ができない。また、試験No.1は反応生成ガスが局所的に吹き出すなど安定した操業が難しかった。

【0034】

上述したような中間生成物としてのSiOとCO2ガスが空洞8内に充満するとともに、試験No.1〜5に対応した金属Si9が各アーク炉1毎に、それぞれ生成され、生成された各金属Si9が、液滴となって黒鉛ルツボ11a内の底に溜まる。このようにして生成された各金属Si9の生成量を上記表2に示す。また、生成された各金属Si9の不純物(P+B)濃度を上記表2および図3に示す。上記表2に示すように、試験No.1(比較例)と試験No.2、3(発明例)は生成された各金属Si9の生成量が高い。また、試験No.4(発明例)の生成された金属Si9の生成量も比較的高い。このように、試験No.1〜4は生成する金属Si9の収率も良好である(生産性も高い)。しかし、上記表2および図3に示すように、試験No.5(比較例)は生成された金属Si9の生成量が3.0kgと、所望の生成量よりも少なく、収率が悪い(生産性も低い)。

【0035】

また、上記表2および図3に示すように、試験No.1(比較例)と試験No.2、3(発明例)の生成された各金属Si9中の不純物(P+B)濃度は、それぞれ3質量ppm、7質量ppm、9質量ppmであり、極めて純度が高い。また、試験No.4(発明例)の生成された金属Si9中の不純物(P+B)濃度も14.5質量ppmであり、太陽電池や化学製品などを製造するための原料となる高純度金属Siの条件{不純物(P+B)濃度が15質量ppm以下}を満足する。しかし、試験No.5(比較例)の生成された金属Si9中の不純物(P+B)濃度は23質量ppmであり、これは通常の工業用金属Siと大差なく、前記高純度金属Siの条件を満足しない。

【0036】

なお、本実施例においては、炭素系還元剤として石油コークスを使用しているが、さらに純度の良い(さらに不純物の少ない)還元剤、たとえば黒鉛粒やカーボンブラックを使用した場合には、生成するSi中の不純物(P+B)濃度はより低くできる筈である。

【符号の説明】

【0037】

1 アーク炉

2 鉄皮

3 黒鉛レンガ

4 蓋

5 電極

6 焼結殻

7 原料

8 空洞

9 金属Si

10 排出孔

11 耐熱物

11a 黒鉛ルツボ

11b アルミナ系耐火物

【特許請求の範囲】

【請求項1】

アーク炉を用いて酸化ケイ素(SiO2)を還元剤で還元することにより、金属Siを製造する方法であって、

前記還元剤が炭化ケイ素(SiC)と炭素系還元剤を含有し、その全量を100%とした場合に、前記還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とすることを特徴とする高純度金属Siの製造方法。

【請求項2】

前記炭素系還元剤は、石油コークス、黒鉛粒、カーボンブラックよりなる群から選ばれた1種以上を含むものであることを特徴とする請求項1に記載の高純度金属Siの製造方法。

【請求項1】

アーク炉を用いて酸化ケイ素(SiO2)を還元剤で還元することにより、金属Siを製造する方法であって、

前記還元剤が炭化ケイ素(SiC)と炭素系還元剤を含有し、その全量を100%とした場合に、前記還元剤中のSiC量をモル比で20〜80%とすると共に、残部を炭素系還元剤とし、且つ、前記還元剤中に含まれるPおよびBの合計量を20質量ppm以下とすることを特徴とする高純度金属Siの製造方法。

【請求項2】

前記炭素系還元剤は、石油コークス、黒鉛粒、カーボンブラックよりなる群から選ばれた1種以上を含むものであることを特徴とする請求項1に記載の高純度金属Siの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−112587(P2013−112587A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262063(P2011−262063)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]