高細胞密度発酵を実施するためのユニットおよび方法

【課題】敏感な細胞および劣化しやすい生成物を使用するにも関わらず、高い生産性を有するユニットを提供する。

【解決手段】予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が、分離機体積基準でAth/Vs≧30m2/m3の分離機表面積を有することを特徴とするユニットであって、

沈降分離機は、円錐形状またはピラミッド形状の受容チャンバーを有しており、放射状に配置される少なくとも2つの導管、同じ方向にて接線方向に配置される少なくとも2つの導管または対向する方向にて接線方向に配置される少なくとも2つの導管を経由することによって、沈降分離機の受容チャンバーへと流入し、また、当該導管は、断面に関して規則的に配置されていることを特徴とするユニット。

【解決手段】予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が、分離機体積基準でAth/Vs≧30m2/m3の分離機表面積を有することを特徴とするユニットであって、

沈降分離機は、円錐形状またはピラミッド形状の受容チャンバーを有しており、放射状に配置される少なくとも2つの導管、同じ方向にて接線方向に配置される少なくとも2つの導管または対向する方向にて接線方向に配置される少なくとも2つの導管を経由することによって、沈降分離機の受容チャンバーへと流入し、また、当該導管は、断面に関して規則的に配置されていることを特徴とするユニット。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生物学的製剤(または生物製剤産品)を効率的に生成するために、懸濁した動物細胞系または植物細胞系を培養する連続的な方法(または連続プロセス)に関する。また、本発明は、懸濁した動物細胞系または植物細胞系を培養する本発明の方法を実施することができるユニットおよび装置に関する。

【背景技術】

【0002】

生物活性物質および薬学上活性を有する生成物を生成するのに細胞培養は非常に重要である。特に、よく用いられる細胞であって、栄養培地中にて自由に懸濁する細胞は、微生物または付着細胞に比べて、機械的応力および基質の不十分な供給に非常に敏感であるので、そのような細胞の培養は困難かつ複雑である。従って、本発明のユニットおよび装置ならびに用いられる技術的プロセスは、効率的な生成法に極めて重要である。

【0003】

懸濁した動物細胞系または植物細胞系を培養する技術的プロセスの殆どが、バッチ・プロセスを用いている。細胞数(cell count)、ならびに栄養培地および代謝産物の濃度は、日または週単位のバッチ・サイクルで連続的に変化することになり、また、後の発酵段階で、死亡した細胞が蓄積し、形成される生成物が酵素的または自発的に分解する点で、バッチ・プロセスは不利益である。従って、連続発酵プロセスが、特に、不安的な活性化合物を生成するのに推奨され得る。

【0004】

ファーメンター(または発酵槽)で高い細胞密度を達成することができ、そして、それに伴って高い生産性が得られる場合、連続プロセスは経済的であり、競争力を有する。連続プロセスには、次のことが必要とされる。

(1)高い細胞密度にて細胞の高い酸素要求量をカバーするために、ファーメンターでの十分な酸素の供給

(2)リアクター・システムにて細胞を効率的に保持できる細胞保持システム

(3)定常の操作条件(細胞、基質、代謝産物および生成物の濃度)に関して、より信頼できる長期間の操作、およびリアクター・システム全体の長期間の無菌性

(4)確実であって、簡便で容易に操作できるプロセス

【0005】

プロセスでは、機械的応力に対する細胞の高い感受性、基質の不十分な供給、生成物の不安定性を考慮しなければならない。

【0006】

従来技術として、細胞系を培養するための多くの装置、ユニットおよびプロセスが開示されている。

【0007】

1.ファーメンター

気泡の生成、上昇および液体表面での破裂によって、細胞が相当にストレスを受けるので、気泡が発生することなく多孔膜または拡散膜を介して酸素を供給する方法が、細胞培養ファーメンターでよく選択される酸素供給法である。従って、推奨されるスターラー(または攪拌機)は、膜ステータの中心に配置されるスターラーであって、比較的小さくて高速に軸方向に移送を行うスターラーである。例えば、フェンゲ(Fenge)、フラウン(Fraune)、マイアー(Maier)、1992年、バイオテック(BioTec)第4巻、第52頁〜第54頁を参照のこと(非特許文献1)。相当なストレスをもたらす高速軸方向移送スターラーに起因することと、ベッセル壁部とスターラーとの間に位置する膜では、酸素の移送が比較的遅い速度で行われ、それに伴って酸素の移送される割合が低いことに起因して、かかるリアクター設計は不利益である。

【0008】

膜から僅かな距離離れて配置される大きいスターラーまたは膜全体に及ぶように配置される大きいスターラーによって、酸素の移送を促進させるリアクター設計がより適当であるものの、このようなリアクター設計に用いられる邪魔板によって、比較的小さい膜ステータを用いることができ、それに伴って小さい物質移動表面積を用いることができる。

【0009】

プロセスをスケールアップする際、膜表面積とリアクター体積との比は、リアクターの直径に反比例するように変化するので、上述のような酸素供給法は、小さいリアクターまたはより低い細胞密度にのみ適している。

【0010】

また、大きい気泡を通気することによって行う酸素供給および攪拌による気泡の分散は、関係する機械的ストレスが大きいために、細胞密度および細胞培養の生存度を制限してしまう。

【0011】

2.細胞の保持

従来から、連続発酵プロセスのための細胞保持システムであって、フレキシブルにハンドリングできるようにファーメンターの外部に適当に配置される種々の細胞保持システムが提案されている。

【0012】

外部の装置を用いる際、特に酸素の供給が不十分となると共にファーメンターの外部でのCO2除去が不十分となることに起因して引き起こされる細胞の損傷を最小限にするために、小さい作用体積(または有効体積)を有することが特に望ましく、また、それに伴って細胞保持システム内での細胞の滞留時間が短いことが特に望ましい。

【0013】

膜フィルターならびに固定式の膜および可動式の膜を有するクロスフロー式濾過ユニットに加えて、特別な遠心機および沈降装置が用いられる。

【0014】

しかしながら、膜フィルターによって細胞が保持される場合、安定した少ないメンテナンスの長期の操作を不可能にするファウリングが見られることになる。膜上での速度の大きい流れによって、ファウリングを軽減することができる。しかしながら、ポンプ、パイプラインおよび膜ユニットのチャンネルでの大きい速度によって、応力(またはストレス)が増加してしまうので、大きい速度の必要性は、細胞を小さい剪断力で処理する条件によって相殺されることになる。

【0015】

遠心機で細胞を除去するために、特別な遠心機が開発されている。この遠心機は、重力加速度の200倍よりも大きい加速度を用いて細胞を除去するので、細胞への機械的ストレスが増加するという不利益な点を有する。更に、遠心機は、メンテナンスを行うことなく、数週間または数ヶ月にわたって運転を確実に行うことができず、運転コストが増加することになる。

【0016】

細胞培養の上澄みから細胞を除去する更なる方法は、重力沈降ユニットを使用することである。細胞培養に主として用いられる重力沈降ユニットは、沈降タンクおよび傾斜したチャンネル・システムである。簡易な沈降ベッセルと比べると、傾斜したチャンネル・システムは、体積が相当に小さくなる点で利点を有する。

【0017】

これまでに開示されているシステム(非特許文献2−ジェイ・スチーブンス・ユー・エイ(J.Stevens,u.a.):プレプリント・エサクト−ミーティング(Preprint Esact−Meeting) 1993年 ヴェルツブルグ(Wuerzburg);非特許文献3−ケイ・ジェイ・トンプソン(K.J.Thompson)、ジェイ・エス・ウィルソン(J.S.Wilson):プレプリント・エサクト−ミーティング 1993年 ヴェルツブルグ;非特許文献4−ジェイ・エイ・シールス・ユー・エイ(J.A.Searles,u.a.)、バイオテクノール・プログ(Biotechnol.Prog.)、1994年10月、第188頁〜第206頁;特許文献1−WO94/26384)は、非常に小さい沈降(または沈殿)領域(Ath=zb1Lcosα<0.2m2;z:プレート数、b1:幅;L:チャンネル長さ;α:水平に対する傾斜角)を有する向流式システムであり、それゆえ、製造スケールには使用できない。

【0018】

スケールアップは、傾斜した向流式チャンネル・システムにおいて問題となる。なぜなら、必要とされる濃縮物(または濃厚物)および清澄な相(または上澄み相)の沈降分離機の収集チャンバーの体積VSFが、ファーメンター体積Vが増加するにつれて相当大きく増加し(一定の灌流割合(または灌流速度)においてVSF∝V1.5)、灌流割合q/Vが増加すると更にVSFは増加することになる(一定のファーメンター体積においてVSF∝(q/V)2.15)。しかしながら、細胞を培養するために提案される傾斜したチャンネル・システムの殆どのジオメトリー(または幾何図形的外形もしくは形状寸法)は、有利でないジオメトリー(流入セクション、流出セクションおよびチャンネル長さ)および大きい作用体積に起因して、大きいスケールには使用できない。濃縮物および清澄な相を収集するベッセル、ならびに当該ベッセルに設けられる流入ストリーム用チャンネルおよび流出ストリーム用チャンネルが、提案された変更では、不利益に設計されることになる。用いられる傾斜したチャンネル・システムのチャンネル長さは、100〜300mmの範囲であり、比較的短くなっている。最もよく提案されるチャンネル長さは、わずか100mmである。しかしながら、提案された変更点の特徴は、小さいスケール(ファーメンター体積が1〜25Lという小さいスケール)での試験のみが実施されていたので、かかるシステムを用いることを知っているカスタマー(または顧客)にはネガティブなものではなかった。

【0019】

常套のセトラー設計を用いる場合、リアクター体積1mL当りに1.5×107個の生きている細胞が含まれる細胞濃度を用いる高細胞密度発酵のために、(比較的迅速に沈降するBHK細胞が用いられる場合であっても)100〜200Lのファーメンター体積に対しては70〜550Lまたは50〜500Lの体積を有する沈降分離機が必要となる。沈降分離機での長い滞留時間およびそれに伴う不十分な酸素供給に起因して、μ=0.4/dの好ましい成長速度(または増殖速度)を維持することができないので、かかるユニットでは、長期にて、望ましい細胞密度(リアクター体積1mL当りに1.5×107個の生きている細胞を有する細胞密度)を得ることができない。

【0020】

非特許文献5−バイエル(Bayer)の報告書(1992年、ヒェミー−テクニク(Chemie−Technik)、第21(3)巻、第118頁)には、0.2〜2.5mの長く傾斜したチャンネル・システムに関する言及が含まれるものの、かかる報告書では、小さい作用体積に関する条件が満たされていない液体ディストリビューション・システムおよび濃縮物収集チャンバーについて記載されている。その記載されているユニットでは、(受容チャンバー(32)内の乱れを減ずべく)材料がカップ形状デバイスに注入されることに起因して、受容チャンバー(32)の体積自体が比較的大きいものでなければならない。実際には、カップ形状デバイスを有し、きれいな円錐形状またはピラミッド形状のジオメトリーを有する受容チャンバーを構成することはできない。カップ形状デバイスを受容チャンバー内に配置するには、受容チャンバーが、円錐形状断面またはピラミッド形状断面であることに加えて円筒断面である必要があるので、受容チャンバーの体積は増加することになる。上述の例では、沈降分離機の作用体積が、本発明の分離機の体積よりも相当に大きいVs=50〜100Lである。

【0021】

2.1 冷却

沈降分離機での代謝活性および細胞の沈殿を減じるために、沈降分離機内で細胞培養ブロスを冷却することが提案されている。しかしながら、沈降分離機の内部では温度勾配(およびそれに伴う密度勾配)が形成されるので、そのような基本的に正しい提案では、対流が生じることになり、従って、細胞を分離する効率に悪影響がもたらされる。このことは、分離機体積に対する分離機表面積の割合(または比率)が比較的小さい分離機を用いる場合に特に重要となる。なぜなら、かかるユニットでは、分離機体積当たり比較的小さい処理体積を達成できるからである。

【0022】

2.2 振動

沈降分離機で細胞の滞留時間を減じるために、傾斜したチャンネル・システムの振動(なお振動は規定されていない)が提案されている(非特許文献5−バイエル、1992年、ヒェミー−テクニク、第21(3)巻、第118頁;非特許文献6−シールス、1994年、バイオテクノロジー・プログレス(Biotechnology Progess)、第10巻、第188頁〜第206頁)。

【0023】

3.イノキュレーション・ファーメンター(または接種ファーメンター)

不十分な出発細胞密度では、アロモンを欠くことに起因して細胞の成長が遅くなるので、発酵プロセスを効率的に操作するには、ファーメンター内で特定の出発細胞密度が必要とされる(動物細胞の場合、出発細胞密度は、約106細胞/mlとなる必要がある)。従って、生産ファーメンター(または生成ファーメンター)のサイズに応じて、幾つかの予備ファーメンターが必要である。細胞培養には、5×106〜8×106細胞/mlという細胞密度を得ることができる不連続に運転されるファーメンターが、より簡易な操作モードであるために通常用いられている。このことは、例えば、細胞保存体から出発して、200Lの生産ファーメンターにイノキュレート(または接種)するには、多くのT−フラスコおよび60個のローラーボトルを用いた常套的なシード−トレイン膨張(seed−train expansion)が必要であることを意味する。

【0024】

4.低剪断ポンプ(または小さい剪断力を生じるポンプ)およびパイプライン

プロセスを操作するには、ポンプ、貯留タンクを相互に連結させるパイプライン、ファーメンター、外部に設けられる沈降分離機および収集ベッセル(harvest vessel)が必要とされる。既知の文献では、ポンプおよびパイプラインの選択および設計についての詳細な説明がなされていない。しかしながら、そのような観点は、高い細胞濃度および生存度で無菌条件下にて長期培養するには非常に重要である。また、概して、ユニット内でのポンプの正しいアレンジメントを考慮する必要がある。国際特許公開第94/26384号(特許文献1)に記載されているような、ファーメンターへと導かれる濃縮物の循環ストリームについてのポンプのアレンジメントは、結果として、濃縮した細胞懸濁液(即ち、多くの細胞)が、ポンプの非常に大きい機械的応力に付されることになるので、不利益である。

【特許文献1】国際特許公開第94/26384号公報

【非特許文献1】Fenge, Fraune, Maier, 1992. Biotec, 4:52-54

【非特許文献2】J.Stevens,u.a.:Preprint Esact-Meeting 1993 Wuerzburg

【非特許文献3】K.J.Thompson, J.S.Wilson:Preprint Esact-Meeting 1993 Wuerzburg

【非特許文献4】J.A.Searles,u.a.Biotechnol. Prog. 1994,10, 188-206

【非特許文献5】Bayer AG Bulletin (1992, Chemie-Technik, 21(3), 118)

【非特許文献6】Searles, et al. 1994. Biotechnology Progress, 10:188-206

【発明の開示】

【発明が解決しようとする課題】

【0025】

以上より、剪断力に敏感な細胞を発酵させるユニット、装置および効率的なプロセスでは、高品質な生物学的製剤を経済的に生産できるものの、開発には技術的な問題を伴うことになる。

【0026】

本発明では、このような問題を、栄養培地を含む少なくとも1つの貯留タンク、ポンプ、パイプライン、生産ファーメンター、少なくとも2つの流通式熱交換機(throughflow heat exchanger)、細胞が保持される沈降分離機(必要に応じてバイブレーター(5)が備えられる沈降分離機)から成る発酵ユニットによって解決する。また、大きい灌流割合を有する連続的発酵プロセスが、関係する技術的問題を解決するのに有利となる。

【課題を解決するための手段】

【0027】

本プロセスの構成は、多くの装置から成っており、栄養培地を含む少なくとも1つの貯留タンク(1)、ポンプ、パイプライン(7,8)、少なくとも断続的または連続的に灌流される生産ファーメンター(2)、少なくとも2つの流通式熱交換機(3)および細胞が保持される沈降分離機(4)(必要に応じてバイブレーターが備えられる沈降分離機)から成っている。培養される細胞が小さい機械的応力を受けることになる長期の培養を1ヶ月以上ものプロセス時間で実施することができるように、ユニットの構成要素が設計されている。本発明のユニットによって、リアクター体積(mL)当りに生きている細胞を1.5×107個よりも多く有する細胞密度、および80%よりも高い生存度、好ましくは90%よりも高い生存度を有する培養であって、3〜5ヶ月の長期におよぶ安定性を有する培養が達成される。本明細書において、生存度は、培養物中の細胞の全個数のうち、生きている細胞の個数が占める相対的な割合として規定される。

【0028】

なお、生物および用いる発酵法の種類に応じて、細胞密度、生存度および培養時間を減少/短縮させることができる。

【0029】

また、本発明のプロセスでは、特別に設計されたバッチ式および/または連続式で操作されるイノキュレーション・ファーメンター(9)を使用することが可能である。そのようなイノキュレーション・ファーメンター(9)の最大限の充填体積は、生産ファーメンターの最大限の充填体積の6%よりも小さくなっているにもかかわらず、細胞数が50〜150倍増加することを許容する。

【0030】

敏感な細胞および劣化しやすい生成物を使用するにも関わらず、本発明では、高い生産性を有するプロセスが達成される。

【発明を実施するための最良の形態】

【0031】

本発明は、従来技術とは異なる発酵ユニットに関しており、ユニットの種々の点で有利に変更した発酵ユニットに関する。有利な変更点だけで、好ましい効果を奏することができるものの、有利に変更することによって、本発明のユニットの好ましい特徴の幾つかまたは全てが相互に作用することになる。従って、例えば主となるファーメンターの酸素移動容量を増加させることが、特に効率的である。なぜなら、培養では、沈降分離機のより効率的な細胞の再循環に起因して、より高い細胞密度が達成されるからである。また、本発明のユニットの他の構成要素同士の相互作用によって、発酵プロセスの全体的な生産性が増加する同様な相乗効果を得ることができる。

【0032】

また、本発明は、本発明のユニットで高細胞密度発酵プロセスを実施するのに有利な方法(またはプロセス)に関する。本発明の方法によって、本発明の変更された発酵ユニットの好ましい効果を効率的に用いることができる。

【0033】

以下にて、有利に変更された発酵ユニットについて説明する。

【0034】

1.生産ファーメンター

スターラーの最適な設計に起因して、ガス/液体相界面での物質移動速度が高い点および剪断応力が最小限となる点で生産用ファーメンター(2)が特徴づけられる。

【0035】

上述の効果をもたらす3つの異なるタイプのファーメンターを開発した。

【0036】

タイプAのファーメンター(図3)の場合、拡散膜を介して酸素の供給が行われる。薄い肉厚を有するシリコンチューブ膜は、同心にてスターラーを包囲するチューブ・ステータ(14)上に軸方向に設けられる。体積基準で大きい比物質移動面積(A/V[m−1]を得ることができるために、ファーメンターおよびチューブ・ステータをスレンダーに(または細くになるように)設計することが有利である。スターラーは、シリコンチューブから好ましくは僅かに5〜15mm離れる大きい面積を有したマルチブレード(または複数の翼部)を有するアンカー・スターラー(13)であり、そのスターラーのブレードは、チューブ・ステータの全長にわたって延在している。スターラーの回転速度が小さく、また、スターラーの動力がファーメンター体積基準で10〜20ワット/m3よりも小さい場合であっても、このタイプの設計においては、シリコンチューブに僅かな振動が生じ、その結果、運転中にて物質移動が更に大きくなると共に、膜のクリーニングが行われることになる。

【0037】

満足のいく細胞懸濁液を得るために、本発明では、用いられるスターラーが、ベッセルの底部に近い領域にまで延在し得るように変更されている。このスターラーは、底部に近い領域(13a)において攪拌翼をテーパー状にすることも可能である。

【0038】

タイプAのファーメンターは、邪魔板を有していない。チューブ・ステータが非常に大きい結果、A/V>10/D(A:物質移動面積、V:ファーメンター体積、D:ベッセル直径)の比物質移動面積が可能となる。従って、特に小さい剪断力がもたらされることになるd/D>0.6(d:スターラー外径)の大きいスターラーを特に用いることができる。

【0039】

邪魔板が含まれるシステムと比べて、周方向の移動によって、驚くべきほどに、物質移動が更に増加し、気泡によって更に通気されることになる。所定の泡サイズの下、気泡は接線方向に移動し、それによって、ファーメンター内のガス分が、より多くなるので、相界面がより大きくなる。

【0040】

更に気泡を通気させるには、シリコーンチューブ・ステータに加えて、通気リング(17)をファーメンターの底部に付加的に設けることができる。これによって、酸素が更に移動することが許容され、必要とされ得るCO2除去が促進され得る。

【0041】

シリコーンチューブ内で純酸素および過剰な圧力を用いる場合、タイプAのファーメンターでは、1mL当たりに生きている細胞が2×107個まで含まれる非常に高い細胞密度を得ることができる。

【0042】

タイプBのファーメンター(図4)の場合、酸素を用いた微細な気泡の通気だけで、酸素の供給が行われる。

【0043】

特別な焼結体、フィルター・プレート、セラミック膜またはdL<15μmという非常に小さいサイズの孔または穴を有するレーザーで穿孔されたプレート(20)によって、微細な気泡による通気が達成される。使用できる表面ガス速度がv<0.5m/hと小さいことに起因して、非常に小さい気泡が形成され、その気泡は、スターラーの遅い速度で穏やかに攪拌される間では凝集する傾向が僅かなものとなっている。従って、機械的に穿孔された穴(dL>0.2mm)を介して大きい気泡を通気させるのに必要な表面ガス速度の1/10thよりも小さい表面ガス速度で、高細胞密度発酵の酸素要求量を達成することができ、その結果、通気プロセスにより細胞の成長が悪影響を受けない。

【0044】

更に、本発明では、d/D>0.5というスターラー外径とベッセル内径との比を有する低速度で大きい多段式ブレード・スターラー(18)が攪拌に用いられる。なぜなら、驚くべきことに、速い速度を有するスターラー、特に軸方向に移送させる速い速度のスターラーでは、気泡が凝集してしまうことを見出したからである。このような大きいスターラーによって、凝集することのない、剪断力の小さい微細な気泡の分配がもたらされることになる。またその際、底部で生じる接線方向の移動に起因して、P/V<5W/m3という非常に小さいスターラー出力であっても、底部に近づくように延在するスターラーおよびベッセル底部から離れて存在する邪魔板によって、懸濁液がもたらされることになり、バイオマスの一様な分布が生じることになる。

【0045】

邪魔板(19)は、半径方向(または放射状)ではなく、その方向からずれるようにして傾けて設けられるので、物質移動効率(体積−比スターラー動力当たりの物質流れ)が40%高くなり、それに伴って付加的に、細胞にかかるストレスが減少することになる。

【0046】

邪魔板(19)は、壁部上に位置しておらず、底部から離れていると共に、液体の表面に到るまでは延在していない。従って、邪魔板(19)は、液体によって頂部がカバーされており、堆積が生じることを実質的に回避することができる。これによって、その場のクリーニング(CIP:cleaning-in−place)に重要な条件がもたらされる。

【0047】

タイプCのファーメンター(図5)の場合、(Bの場合と同じように)微細な酸素の気泡を通気することによって酸素の供給が行われる。Bと比べて、偏心状態(または同心とならない状態)で配置される多段式ブレード・スターラー(21)を有し、邪魔板のないリアクターが用いられる。

【0048】

スターラー(21)が偏心状態で配置されることによって、軸方向の混合が促進されるものの、邪魔板、特に壁状邪魔板が用いられる場合では、周方向の流れ成分が抑えられることになる。上述したように、周方向の移動によって、ガス/液体相界面での物質移動が促進される。気泡は、一定の泡サイズにて、接線方向に移動し、ガス分がより多くなるので、相界面がより大きなものとなる。

【0049】

本発明のようにスターラーが偏心状態で配置されることによって、細胞の沈殿が実質的に防止され、ファーメンターのクリーニング(CIP)に関して理想的な条件がもたらされることになる。

【0050】

本発明において、純酸素を用いる場合、タイプBおよびタイプCのファーメンターでは、90%よりも高い生存度で、5×107(生きている細胞数/mL)までの細胞密度を達成することができる。

【0051】

2.イノキュレーション・ファーメンター

ファーメンター・プロセスを簡略化するために、生産ファーメンターに用いる或る量のシード(または種子)を単一段階の予備培養(または前培養)によって生成してもよい。このようなシードは、付加的な培養工程を用いることなく、保存培養チューブを直接的に用いることによってイノキュレートされる。しかしながら、イノキュレーション・ファーメンター(9)で細胞数が50〜150倍に増加することが必要なので、特別な種類のファーメンターのジオメトリーおよび特別な種類の予備培養が必要とされる。栄養培地を加えることによって、予備培養工程の間でサイズが増加することになる培養物が、小さい作用体積でイノキュレートされる必要がある。

【0052】

105細胞数/mLよりも高い細胞濃度(好ましくは5×105〜106細胞数/mLより高い細胞濃度)が、動物細胞の効率的な培養に必要とされるので、特別なファーメンターのジオメトリーが必要である。細胞濃度が低い場合、代謝産物および迅速な成長に必要なアロモンが、速い成長速度を得るのに必要とされる濃度と比べて非常に低い濃度で存在することになる。

【0053】

本発明において、ファーメンター(図6)は、下方向にテーパー状となった断面を有する。特別な変更点の1つは、下方断面(27a)および上方断面(27b)の形状が円筒状であり、下方断面(27a)の直径が上方断面(27b)の直径よりも小さくなっていることである。従って、下方部分は、全体積の約1/6thを占めている。特別な形状のトランジション継手によって、当該下方部分とベッセルの上方セクションとが接続される。

【0054】

本発明の他のリアクターは、下方向にテーパー状になった円錐形状を有する。

【0055】

複数の大きい面積の攪拌翼から成る多段式スターラー・システム(23,23a)および当該スターラー近くで浸漬される邪魔板が、攪拌に用いられることになる。ベッセル底部の近くに配置されるマイクロスパージャー(microsparger)によって、通気が行われる。本発明では、リアクターの各々の断面に導入される動力が、微小な気泡の一様な分布および細胞の移動に関して十分なものとなるように、スターラー・システムが設計されている。このため、リアクター断面の変化に応じて、直径および翼高さが変化する攪拌翼であって、相互の距離が変化する攪拌翼が使用される。

【0056】

邪魔板を使用するリアクター・システムに代えて、邪魔板を使用せず、偏心に配置されるスターラー・システム(23)を有するリアクター・システムが用いられる。

【0057】

予備ファーメンター(9)での培養は、細胞を保持したり、または細胞を保持することなく行う、バッチ・プロセス、流加プロセス(または流加培養法)または連続かん流プロセスで逐次的に操作することができる。連続的な予備培養操作が特に有利である。なぜなら、バッチ式発酵プロセスの場合よりも細胞密度が3〜4倍高くなり、生産ファーメンターのためにイノキュレーション材料をより長い期間供することができ、その結果、後の生成プロセスを迅速に開始できるからである。

【0058】

予備培養プロセスの連続的な操作では、生産培養(または生成培養)と同様の技術プロセスが用いられる。プロセスの構成は、多くの装置から成っており、栄養培地が含まれる少なくとも1つの貯留タンク、ポンプ、パイプライン、連続的に灌流を行うイノキュレーション・ファーメンター(9)、流通式熱交換機および細胞保持システム(バイブレーターを含む細胞保持システムまたはバイブレーターを含まない細胞保持システム)から成っている。リアクターの単位体積(ml)当りに生きている細胞が107個よりも多く存在する細胞密度を有する状態であって、かつ、生存度が90%よりも高い状態でもって、小さい剪断力を伴う培養が達成できるようにプロセスの構成要素の全てが設計される。

【0059】

3.沈降分離機

本発明のプロセスのために開発された外部に設けられる沈降分離機(4)は、一定の効率的な分離機表面積となるように最小限の体積となっていることによって特徴付けられており、その結果、ファーメンターの外部での細胞の滞留時間を最小限度に減少させることができ、また、それに伴って、酸素の不十分な供給を最小限度に減少させることができる。

【0060】

本発明の発酵ユニットに用いられる沈降分離機は、矩形断面を有し、平行に配置されるチャンネルまたはチューブを含んでいる。本発明の装置は、10mm以下のチューブ直径またはチャンネル高さ、約0.2〜2.5mもしくは約0.2〜1.5mの長さ、および水平に対する傾斜角度αが40〜65°であることが好ましい。

【0061】

矩形断面を有する平行チャンネルを有する分離機の場合、本発明の装置は、圧力が安定する矩形モジュール(29)から成っている。なお、当該モジュールは、その下に配置される濃縮物戻りベッセル(32,44)に取り付けられていると共に、溶接フランジを介してカバー・プレートに取り付けられている。矩形モジュール(29)は、チャンネル高さを決定付ける溝部であって、一定の間隔で両側にて相互に対向するように配置される溝部を含んでおり、本発明では、当該溝部にプレートが挿入され、個々のチャンネルの境界が形成されている。モジュールの断面は、好ましくは矩形であり、その高さと幅との比(a/b1)がモジュールの傾斜角の正弦値に相当する(図15)。これによって、モジュールの下方の濃縮物戻りベッセルの表面積および体積を、できる限り小さくすることができる。

【0062】

モジュールは、固体のブロック材料から打ち抜かれたり、予め形成されたU形状セクションまたは4つのプレートからシームレスに一体的に溶接される。

【0063】

O−リングのシールによって長期の無菌状態が保証され得るように、種々の構造要素を一体的に取り付ける。

【0064】

容易にクリーニングすることができ、メンテナンスできるように、本発明のユニットに使用する沈降分離機は分解することができる。また、このことは、矩形断面を有する平行チャンネルを有する分離機に関する限り、チャンネルを形成するプレート(30)にも当てはまる。そのようなプレート(30)は、外部からクリーニングする必要がある場合、カバー・プレートが外された後で取り外すことができる。

【0065】

本発明において、大きい沈降分離機では、モジュールが、一般的に、装置の中心で回転できるように取り付けられており(4a)、その結果、プレートを水平に容易に取り外すことができると共に、プレートをモジュールの溝部に再挿入することができる。

【0066】

ファーメンターの外部での細胞の滞留時間を減じるために、沈降分離機の上向き面が、非常に滑らかな表面となるように形成され、好ましくは、Ra<0.25μm(ISO3274およびASME B46.1−1995に相当するDIN4768によって規定される)という表面粗さを有している。それに代わるものとして、疎水性になるようにコートされた表面およびロータス・フラワー効果(または蓮華効果、lotus flower effect)を有する表面が適当であることが判った。

【0067】

ロータス・フラワー効果は、例えば蓮華などの植物において観察されるように、はっきりとした表面構造(粗さ)および関連する材料の性質に起因して、表面の汚れをはじく効果であると理解されている。例えば、適当な材料に形成されるノブ部(knob)であって、顕微鏡で見える程に小さいノブ部を有する表面構造がロータス・フラワー効果に寄与するものと考えられている。用いられる適当な材料は、しばしば疎水性材料である。

【0068】

3.1 向流式沈降分離機

向流式沈降分離機(図8〜12)は、チャンネル(31)を含むモジュール、濃縮物戻りベッセル(32)およびカバー・プレート(29)という3つのパーツから成る。

【0069】

ファーメンター(2)から排出される懸濁液は、傾斜したチャンネルの下方に存在する円錐形状またはピラミッド形状コンテナー(32)に導入され、清澄な相がチャンネルの上方(38)から取り除かれることになる。

【0070】

受容チャンバーの下方ポイントの中心に濃縮物が循環するための出口(36)が取り付けられており、その結果、下方向へとプレートをスライドする細胞凝集体(または細胞集塊)を受容チャンバーに収集することができ、その細胞凝集体をファーメンターへと循環させることができる。向流式沈降分離機の受容チャンバー(32)では、清澄すべき細胞懸濁液が流入すると共に、チャンネルで分離された細胞凝集体が戻されるので、また、本発明ではベッセルの体積を最小限度にする必要があるので、ベッセルおよび流入パイプの流れ特性を好ましいように設計する必要がある。大きい装置を使用してスタートアップする場合は特に、流入ストリームに起因する速度変動(例えば、乱れが生じる際の速度変動)の更なる促進を回避しなければならない。このようにすると、受容チャンバーで分離された凝集体の大部分が再び懸濁せず、チャンネル(31)内に再び導入されないことが確保され得る。なお、このような現象を呈する好ましくない設計の装置においては、細胞の生存度が80%よりも小さく減じられることになる。

【0071】

流体力学に関する基本的考察に基づいて、受容ベッセルに適当と考えられる設計原則が選ばれ、更に、CFD(数値流体力学)計算および特別な実験によって設計原則の最適化が行われている。従って、本発明では、以下のような設計原則が開発された:

・受容チャンバーにおいて環状運動の可能性を回避するための流入チャンネル(34)の対称的な配置

・流入ストリーム速度が0.1m/sより小さくなることを確保するための大きい流入断面の使用

・乱れが小さい速度の減少をもたらす頂角が小さい流入ディフューザの使用

・4°よりも小さい半円錐角度、または別法にて6°よりも小さい半円錐角度を有する円錐形状ディフューザの使用、また、断面積の長手方向の微分値(または差分値)が外周長さによって除された値(1/P dA/ds、P:外周長さ[cm];A:面積[cm2];s:座標長さ[cm])が0.1よりも小さいフラットなディフューザの使用

・2つの半径方向、好ましくは2つの接線方向の流入ストリームを使用すること。

【0072】

2つの対向する流入ストリーム(35)を有するように変更された半径方向の流入ストリームであって、受容チャンバーの中心によどみ点を1つ持つ流れが生じる流入ストリームの場合、流入ストリームの入口ポイントが、チャンネルおよび濃縮物が循環される出口から間隔をあけて配置される。その間隔は、チャンネル高さの15倍よりも大きいことが好ましく、または、濃縮物循環出口の直径の10倍よりも大きいことが好ましい。受容チャンバーの底部から上方の高さであって、受容チャンバーの全体の半分の高さよりも大きく、かつ、その受容チャンバー全体の0.8倍よりも小さい高さにおいて、流入が行われる。

【0073】

流入ストリームが接線方向に配置されるように変更した流入ストリームは、同じ方向の流入ストリームのアレンジメント(図9;図11)と対向する方向のアレンジメント(図10;図12)とに区別される。

【0074】

接線方向の流入ストリームおよび円錐形状受容チャンバーの場合、好ましくは、ベッセルの外側に配置される環状チャンネル(図9にて40)において、流入が行われ得る。

【0075】

3.2 クロスフロー式沈降分離機

クロスフロー式沈降分離機の場合、本発明のチャンネルは、矩形チャンネルとして設計される。装置は、チャンネルを有して成るモジュール、カバー・プレートおよび濃縮物戻りベッセルから構成される。モジュールでは、ファーメンターからの流入ストリームが、チャンネルの一方の側部に供され、他方の側部に清澄な相のための出口が供される。液体の分配が良くなるように、流入チャンバー・プレート(49)および流出チャンバー・プレート(49)を設けることができる。プレートをフラット・プレートとすることができ、またはプレートをフラット状にすることができる。プレート同士は近接して配置されることが好ましい。また、プレートは、流入チャンネルおよび流出チャンネルに対して垂直であることが好ましい。全てのチャンネルに液体を一様に分配することを確保するために、チャンバーの上流側またはチャンネルの下流側の円形状またはフラット形状の流入ディフューザを経由することによって、流入が行われることになる。本発明では、0.1m/sよりも小さい速度で剥離を伴うことがない層流が得られるように、また、平行に配置されるチャンネルに一様な分配が生じるように、流れ領域が特別な流体力学試験により設計される。

【0076】

流入チャンネルからの材料が流入されることに加えて、或る量の培養液が円錐形状またはピラミッド形状の受容チャンバー(44)に直接的に供給されることが有利となり得る。これによって、円錐形状またはピラミッド形状の受容チャンバー(44)中での細胞の滞留時間が減じられる。

【0077】

傾斜したチャンネルの下方に、円錐形状またはピラミッド形状のベッセルが配置されており、そのベッセルの最下点の中心に濃縮物循環出口が設けられる。

【0078】

クロスフロー式分離機は、以下のような有利な特性を有している。

・細胞の分離および循環が妨げられない(なお、向流式システムが用いられる場合では、向流によって、そのような細胞の分離および循環がもたらされる)。

・下降する濃縮物と同じ方向の流れによって、プレート上の細胞の下方向へのスライドが促進される。このことは、特に、濃縮物戻りストリームと清澄な相のストリームとの比(qR/q)が2よりも大きい場合にいえる。

・クロスフロー式分離機の設計では、濃縮物収集ベッセルにおいて流入が生じないので、チャンネル断面が一様であれば、濃縮物収集ベッセルを、向流式分離機の濃縮物収集ベッセルのよりも小さくすることができる。

・分離チャンネルの上流の受容チャンバーおよび分離チャンネルの下流の流出チャンバーは、プロセスをスケールアップする際に体積が、分離機表面積が増加するほど大きく増加しないようなディメンションを有することができ、その結果、向流式分離機と比べてクロスフロー式分離機の重要な利点がもたらされる。

・このような種類の分離機では、チャンネル長さを向流式沈降分離機のチャンネル長さよりも短くすることができる。チャンネル長さがより短くなると、向流の流れが生じなくなり、細胞の下方へのスライドを促進させる戻りストリームによって、分離機内の細胞の滞留時間が減じられる。

【0079】

従って、クロスフロー式分離機は、極めて高い細胞密度に使用されるのが好ましい。

【0080】

4.振動

細胞の循環を加速させ、チャンネルの汚れを防止するために、空気圧式または電気的に操作されるバイブレーターを用いることができる。そのバイブレーターは、濃縮物戻りベッセルの頂部またはフランジに取り付けられるのが好ましい。

【0081】

振動強度、振幅および振動数は、操作、培養条件および関連する細胞保持システムに適応させる。振動強度は0.1〜0.3gであり、振幅は0.1〜1mmであり、また振動数は20〜50Hzであることが好ましい。

【0082】

5.サイクロン、超音波分離システムおよび第2沈降装置の使用

沈降分離機にて分離すべき細胞を予め分離して、その質量を減じるために、沈降分離機の上流にサイクロンまたは超音波分離システムを配置することが推奨され得る。より小さい流入速度にて、即ち、細胞にかかる応力が、より小さい程度において、50%以上の質量の細胞が、かかるサイクロンで分離除去されることになる。市販の超音波分離システム(例えばオランダのシーダム(Schiedam,the Netherland)のアプリコン(Applikon)から販売されているビオセプ(Biosep))でも同様な効果を得ることができ、技術的に有利な灌流割合でもって部分的に分離することが可能となる。

【0083】

より低い細胞濃度に起因して、引き続く沈降分離機の細胞分離プロセスにおいて、細胞の循環が向上し、灌流割合がより速くなる。従って、より高い細胞密度にてファーメンターを操作することができ、プロセスの生産性を上げることができる。

【0084】

沈降分離機の上流または好ましくは下流のより小さい沈降装置によって大きい細胞凝集体を分離することは、同様に有利な効果を有する。基質の不十分な供給(制限された拡散)に起因して大きい凝集体が、相対的に多く存在する死亡した細胞を取り囲むことになるので、死亡した細胞が生きている細胞よりも相当に多く取り除かれて、全細胞数が減じられ、生存度が増加することになる。

【0085】

6.ポンプ、パイプラインおよび熱交換機

発酵プロセスの連続的な操作のために3つのポンプが必要とされる。第1ポンプは、基質をファーメンターに導入することを行い、第2ポンプは、ファーメンターから沈降分離機へと細胞懸濁液を移送することを行い、また、第3ポンプは、分離機から収集ベッセルへと移送させることを行う。細胞の生存度が減少しないように、低剪断ポンプが、細胞懸濁液を移送する2つのポンプ、特に第2ポンプに使用される必要がある。本発明では、脈動が少ない遅い速度の容積移送式ポンプが懸濁液を移送するのに用いられる。大きいポンプチューブを有するホースポンプおよび0.01N/m2よりも小さい剪断力または0.004N/m2よりも小さい剪断力を粒子にもたらすシールのない他の容積移送式ポンプが、無菌状態の長期運転に適当であることを見出した。

【0086】

短い滞留時間で効率的に加熱できるスパイラル式熱交換機が、ファーメンターの温度よりも低い温度に細胞懸濁液を冷却するのに用いられており、細胞懸濁液は、その冷却された後、分離機に入り、その後、ファーメンターへと循環する間においてファーメンターの温度にまで加熱されることになる。

【0087】

パイプラインおよびパイプの屈曲部では、速度の小さい流れが細胞の沈降限界を超えないことを限度に最小限に減じられ、また、断面が徐々に広がるように、パイプラインおよび装置の接続継手が設計される。パイプ直径に対する曲率半径の比が2より大きいエルボ継手を用いることが好ましい。断面の幅広部分には、6°までの半円錐形の角度、好ましくは4°までの半円錐形の角度を有するディフューザが含まれる。流れの加速に起因した慣性力が小さいままとなるように、断面の減少およびそれに伴う流れの加速を制限しなければならない。

【0088】

本発明は、予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が、Ath/VS>30m2/m3またはより好ましくはAth/VS>70m2/m3の分離機表面積(分離機体積基準)を有するユニットに関する。更により好ましくは、沈降分離機がAth/VS=50〜100m2/m3の分離機表面積(分離機体積基準)を有する。好ましくは、沈降分離機は、向流式沈降分離機である。好ましい態様において、分離機は、Ath=0.5m2〜10m2の絶対的な表面積を有し、上述のような高いAth/VSを有している。

【0089】

また、本発明は、予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が円錐形状受容チャンバー(32)またはピラミッド形状受容チャンバー(43)を有し、放射状に配置される少なくとも2つの導管(35)、同じ方向にて接線方向に配置される少なくとも2つの導管(39,34)または対向する方向にて接線方向に配置される少なくとも2つの導管(41,43)を経由することによって、沈降分離機の受容チャンバーへの流入が行われており、また、当該導管は断面に関して規則的に配置(または分配)されているユニットに関する。

【0090】

また、本発明は、受容チャンバーの外側に配置される環状チャンネル(40)に同じ方向にて接線方向に配置される導管を経由することによって、沈降分離機(4)への流入が行われる上述のユニットに関する。

【0091】

更に、本発明は、高細胞密度発酵のためのユニットであって、大きくとも6°の半円錐角度(semi−cone angle)、より好ましくは4°の半円錐角度を有する円形状ディフューザ(35)または外周に関連する断面積の長手方向の微分値(1/P dA/ds)が0.1以下となるフラットなディフューザ(39)によって、大きくとも0.1m/sの速度で沈降分離機への流入が行われるユニットに関する。

【0092】

更に、本発明は、少なくも1つの沈降装置を含む、連続的な高細胞密度発酵のためのユニットであって、ファーメンターからの流入物の入口(45,48)および清澄な相の出口(46)が、沈降チャンネルの一方の側部に配置されており、濃縮物収集チャンバー(44)が、沈降チャンネルの下方にて対称に配置されるピラミッド形状または円錐形状のコンテナーから成っており、チャンネルでは、チャンネルを下方へとスライドするバイオマスに垂直になるようにクロスフローが生じるユニットに関する。

【0093】

更に、本発明は、モジュールの幅(b1)とクロスフロー式沈降分離機のチャンネル長さ(L)との比が1に近い上述のユニットに関する。

【0094】

更に、本発明は、受容チャンバーの底部から上方の幾何学的な高さであって、受容チャンバー全体の高さの半分より大きい高さであって、かつ、受容チャンバー全体の高さの0.8倍よりも小さい高さにおいて、沈降分離機の受容チャンバーへの流入(35)が行われる上述のユニットに関する。

【0095】

本発明の変更点の1つは、矩形モジュール(29)から成る沈降分離機が含まれていることであり、当該矩形モジュール(29)では、モジュールの溝部にガイドされ、保持されるプレート(30)であって、所望の場合、組み立てたり、分解することができるプレート(30)によって、個々のチャンネル(31)が空間的に相互に離隔されている。

【0096】

また、本発明は、沈降分離機の矩形のチャンネルまたは沈降チューブが50cm以上の長さであり、そのチャンネル高さが10mm以下である上述のユニットに関する。

【0097】

最も好ましいチャンネル高さは、4〜6mmである。その4〜6mmのチャンネル高さが、沈降特性およびセトラー体積に関して最適な高さであることを見出した。より小さい高さではより好ましくない沈降特性がもたらされる一方、大きいチャンネル高さでは好ましくない大きいセトラー体積がもたらされる。このように非常に小さいチャンネル高さは、最新技術のセトラー、例えば廃水処理プラントでリサイクルされるスラッジに使用されるセトラー等の既知のセトラーとは異なるものである。

【0098】

また、本発明は、沈降分離機の矩形の沈降チャンネルまたは沈降チューブが、向流式分離機に対しては50cm以上の長さである一方、クロスフロー式分離機に対しては20cm以上となっており、そのチャンネル高さが10mm以下であるような上述のユニットに関する。

【0099】

更に、本発明は、沈降分離機の平行プレートまたはチューブが矩形モジュール内に配置されており、矩形モジュールの断面高さ(a)と矩形モジュールの断面幅(b1)との比が、モジュールが組み合わされた状態でのモジュールの傾斜方向と水平方向とが成す角度の正弦値(図15)にほぼ相当する上述のユニットに関する。

【0100】

更に、本発明は、沈降分離機の平行プレートまたはチューブが、上向き表面にRa=0.25μmよりも小さい表面粗さを有する上述のユニットに関し、または、該表面が、疎水性にコートされたり、ロータス・フラワー効果を有する表面仕上げを有する上述のユニットに関する。

【0101】

また、本発明は、沈降分離機の平行プレートまたはチューブを、特定の周波数および振幅を有する振動に付すことができるユニットに関する。

【0102】

更に、本発明は、予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が、クロスフローの原理(図13,図14)に従って操作されるユニットに関する。

【0103】

また、本発明は、連続的な高細胞密度発酵プロセスを実施するためのユニットであって、予備培養ファーメンター(9)が、下方向にテーパー状となった断面を有し、予備培養ファーメンター(23)のスターラーが偏心状態で懸架(または配置)されており、予備培養の通気が、マイクロスパージング通気ユニット(25)によって実施されるユニットに関する。

【0104】

また、本発明は、連続的な高細胞密度発酵プロセスを実施するためのユニットであって、大きい面積を有するアンカー・スターラー(13)および周囲を囲むように軸方向に設けられる気泡を生じない通気システム(14)が生産ファーメンターに用いられているユニットに関する。このようなユニットには、通気ユニット(17)を付加的に設けることができ、アンカー・スターラーの攪拌翼を、底部(13a)に近い領域でテーパー状にすることができる。

【0105】

アンカー・スタラーの代わりに、ゲート・スターラー(gate stirrer)を用いることもできる。アンカー・スタラーまたはゲート・スターラーは、好ましくは、ベッセルの直径の半分よりも大きい直径、より好ましくはベッセルの直径の70%または80%の直径を有する。

【0106】

また、本発明は、連続的な高細胞密度発酵プロセスを実施するためのユニットであって、大きい面積の攪拌翼を有するスターラー(18)、周囲にて傾けて設けられる邪魔板(19)であって、壁部、ファーメンター底部および液体表面から離隔して配置される傾斜邪魔板(19)、ならびにマイクロスパージングのための通気リング(17)が、生産ファーメンターに配置されているユニットに関する。

【0107】

また、本発明は、連続的な高細胞密度発酵プロセスを実施するためのユニットであって、大きい面積の攪拌翼を有するスターラー(21)が生産ファーメンターにて偏心状態で配置されると共に、マイクロスパージングのために、通気リング(17)が生産ファーメンターに付加的に設けられるユニットに関する。

【0108】

また、ハイドロサイクロン(11)または超音波分離システムが、沈降分離機(4)の上流に配置されるユニット、および凝集体分離機(12)が、沈降分離機(36)の循環用出口の下流に配置されるユニットにも関する。

【0109】

本明細書において、凝集体分離機とは、例えば沈降原理に従って操作されるデバイスであって、液体媒体から細胞凝集体を除去するデバイスをいう。凝集体分離機によって、連続的に流れる媒体ストリームから細胞凝集体を分離することが可能となる。

【0110】

また、本発明は、発酵タンク(またはファーメンター・タンク)の出口と沈降分離機の入口との間および沈降分離機の濃縮物出口(36)と発酵タンクの循環入口との間に流通式熱交換機(3)が配置されるユニットに関する。

【0111】

なお、本発明は、本発明のユニットを使用して、連続的な高細胞密度発酵プロセスを実施する方法にも関する。そのような方法は一段階の予備培養を用いて設計することができ、そこでは、流加法として少なくも断続的に予備培養が実施され、流加に起因して、予備培養体積が、出発体積からその少なくとも5倍まで増加する。予備培養は、細胞を循環させる連続プロセスとして少なくとも断続的に実施することができる。

【0112】

また、本発明の方法では、次の主培養または並列で実施される主培養のために比較的長い期間にわたってシードが供されるように、生産培養と同時に、細胞を循環させる連続プロセスとして予備培養を実施することができる。

【実施例】

【0113】

次に、模式的な図を用いて本発明の実施例をより詳細に説明する。

【0114】

実施例

実施例1 40Lのファーメンターを用いるハイブリドーマ細胞の連続培養であって、膜によって酸素供給を行い、スパージングを付加的に行い、また向流にて細胞を保持する連続培養

【0115】

図1および図2のプロセス構成は、貯留タンク(1)、3つのポンプ、パイプライン(7)、連続的に灌流されるファーメンター(2)、図8の向流式の重力沈降分離機(4)および空気圧で操作されるバイブレーター(5)から成る。なお、貯留タンク(1)には、1g/Lのヒト血清アルブミン(HSA)を含む栄養媒体が含まれる。3つのポンプのポンプ速度は3〜30L/hであり、その中の少なくとも1つのポンプが細胞懸濁液と接するチューブポンプであって、低剪断チューブポンプである。ファーメンター(2)は、40Lの作用体積を有している。向流式の重力沈降分離機(4)は、チャンネル長さL=630mm、チャンネル数z=16、チャンネル幅b1=111mm、垂直に対するチャンネルの傾きα=60°において、Ath=0.56m2(Ath=zb1Lcosα)の理論的な分離機表面積を有している。バイブレーター(5)によって、分離機がb=0.1gという加速度を有する振動に付されることになる。

【0116】

向流式分離機は、Ath/VS=63m2/m3(分離機体積基準)という大きい比沈降表面積に起因して、高い効率を有する。

【0117】

ファーメンターは、図3の攪拌型ファーメンターであり、低速度のアンカー・スターラー(13)および65m2/m3という比表面積を有するシリコーンチューブ・ステータ(14)を有している。アンカー・スターラー(13)の4つのブレード(または翼部)は、シリコーンチューブ(16)から8mm離隔しており、ステータ(14)全体の高さに及ぶように延在している。シリコン膜に加えて、0.5mmの穴部を有する図3のリング・スパージャー(17)が底部の近くに配置される。細胞濃度が2×107細胞/mLを超える場合、表面ガス速度が2m/hになるまで付加的な酸素のスパージングが行われる。

【0118】

約12日間のスタートアップ段階の後、30×107〜50×107個の生育し得る細胞/mLという細胞濃度を得ることができる。1日当りに6.9ファーメンター体積となる灌流割合において、細胞−ファーメンター−セトラー系の準定常状態が得られることになる。このような灌流割合では、用いられる細胞分離機は、生きている細胞についてR=94.5%という平均的な保持率を有し、死亡した細胞についてRd=92%という平均的な保持率を有しており、また、75〜85%の細胞生存度(全細胞数に対する生きている細胞数の割合)および100mg/Lの抗体濃度を有する細胞濃度を長期間の運転で確保することができる。培養は、70日後に停止させた。

【0119】

実施例2 100Lのファーメンターを用いるBHK細胞の連続培養であって、膜によって酸素供給を行い、向流にて細胞を保持するシステムを用いる連続培養

図1および図2のプロセス構成は、貯留タンク(1)、3つのポンプ、小さい剪断力を生じるチューブポンプ、パイプライン(7)、連続的に灌流されるファーメンター(2)、流通式熱交換機(3)、向流式の重力沈降分離機(4)および空気圧で操作されるバイブレーター(5)から成る。なお、貯留タンク(1)には、1g/LのHSAを含む栄養媒体が含まれる。3つのポンプのポンプ速度は20〜100L/hであり、その中の少なくとも1つのポンプが細胞懸濁液と接するチューブポンプであって、小さい剪断力を生じるチューブポンプである。パイプライン(7)は10mmよりも大きい直径を有する。ファーメンター(2)は、100Lの充填体積を有する。熱交換機(3)は300m2/m3よりも大きい比熱交換表面積を有する。向流式の重力沈降分離機(4)は、チャンネル長さL=960mm、チャンネル数z=20、チャンネル幅b1=148mm、垂直に対するチャンネルの傾きα=60°(図8を参照)において、Ath=1.4m2の理論的な分離機表面積を有している。バイブレーター(5)によって、分離機がb=0.2gという加速度を有する振動に付されることになる。向流式分離機は、Ath/VS=77m2/m3の大きい比沈降表面積に起因して、高い効率を有する。ファーメンターからの37℃の温度を有する培養液が、熱交換機によって20℃にまで冷却されて細胞分離機に入れられ、その後、ファーメンターに入る前に再び37℃にまで加熱されることになる。

【0120】

ファーメンターは、図3の攪拌型ファーメンターであって、低速度のアンカー・スターラー(13)および33m2/m3の比物質移動表面積を有するシリコーンチューブ・ステータ(14)を有している。アンカー・スターラー(13)の4つのブレードは、シリコーンチューブ(16)から10mm離隔しており、ステータ(14)全体の高さに及ぶように延在している。15W/m3の投入動力に相当する20rpmというスターラー回転速度では、純酸素および2バールのチューブ内圧力が用いられることによって、1mL当りに生きているBHK細胞が1.5×107〜2×107個含まれる培養に関して十分な酸素供給が得られる。

【0121】

栄養素を供給して、1mL当りに1.5×107〜2×107個の生きているBHK細胞を得るために、10ファーメンター体積/日という灌流割合が必要とされる。用いられる細胞分離機は、生きている細胞についてR=97%という平均的な保持率を有し、μ=0.4/日という成長速度が観察される場合では、Vi=90%よりも大きい細胞生存度を有する細胞濃度を3カ月におよぶ長期間の運転で確保することができる。

【0122】

培養に関して、細胞分離機内のより低い温度によって、このような高い細胞生存度を得ることができた。定常状態の培養条件は、約10日後に得られる。

【0123】

実施例3 200Lのファーメンターを用いるCHO細胞の連続培養であって、マイクロスパージングを行い、向流にて細胞を保持する連続培養

図1および図2のプロセス構成は、貯留タンク(1)、3つのポンプ、パイプライン(7)、連続的に灌流されるファーメンター(2)、流通式熱交換機(3)、図14の向流式の重力沈降分離機(4)および電気駆動式バイブレーター(5)から成る。なお、貯留タンク(1)には、1g/Lのプルロニックを含む栄養媒体が含まれる。3つのポンプの移送容量は20〜100L/hであり、その中の少なくとも1つのポンプが細胞懸濁液と接する容積型ポンプ(8)であって、低剪断容積型ポンプ(8)である。パイプライン(7)は15mmよりも大きい直径を有する。ファーメンター(2)は、200Lの充填体積を有している。熱交換機(3)は300m2/m3よりも大きい比熱交換表面積を有する。向流式の重力沈降分離機(4)は、チャンネル長さL=960mm、チャンネル数z=26、チャンネル幅b1=194mm、垂直に対するチャンネルの傾きα=60°(図11を参照)において、Ath=2.4m2の理論的な分離機表面積を有している。バイブレーター(5)によって、セパレーターが0.2gという加速度を有する振動に付されることになる。

【0124】

向流式分離機は、Ath/VS=84m2/m3(分離機体積基準)の大きい比沈降表面積に起因して、高い効率を有する。

【0125】

ファーメンターは、図4の攪拌型ファーメンターであり、直径比率0.6を有する大きい面積の多段の翼部を有するインペラー(18)、ならびに壁部、液表面および底部と接さないように設けられる傾斜邪魔板(19)によって攪拌が行われるファーメンターである。8つの金属焼結プレート、0.5μmの孔部サイズおよび10mmの直径を有する環状スパージャーが底部の近くに配置される。9W/m3の投入動力に相当する25rpmというスターラー回転速度では、1mL当りに生きているBHK細胞が4×107個含まれる培養に関して十分な酸素供給が得られる。

【0126】

栄養素を供給して、1mL当りに4×107個の生きているCHO細胞を得るために、4ファーメンター体積/日の灌流割合が必要とされる。この灌流割合を得るために、用いられる細胞分離機は、生きている細胞についてR=90%という平均的な保持率を有する。μ=0.4/日の成長速度が観察される場合では、110日にわたる長期間の運転で、かかる細胞濃度を確保することができる。全ての培養時間において、細胞生存度は90%よりも大きいままとなっている。高い細胞密度を有する定常状態が、15日間というスタート段階の後で得られることになる。

【0127】

実施例4 200Lのファーメンターを用いるHSAが存在しない培地でのBHK細胞の連続培養であって、マイクロ−スパージングを用い、向流で細胞を保持するシステムを用いる連続培養

図1および図2のプロセス構成は、貯留タンク(1)、3つのポンプ(8)、パイプライン(7)、連続的に灌流されるファーメンター(2)、流通式熱交換機(3)、図14の向流式の重力沈降分離機および電気駆動式バイブレーター(5)から成る。なお、貯留タンク(1)には、1g/Lのプルロニックを含む栄養媒体が含まれる。3つのポンプの移送容量は75〜300L/hであり、その中の少なくとも1つのポンプが細胞懸濁液と接する容積型ポンプ(8)であって、低剪断容積型ポンプ(8)である。パイプライン(7)は15mmよりも大きい直径を有する。ファーメンター(2)は、200Lの充填体積を有している。熱交換機(3)は200m2/m3よりも大きい比熱交換表面積を有する。向流式の重力沈降分離機は、チャンネル長さ345mm、チャンネル数z=46、チャンネル幅b1=345mm、垂直に対するチャンネルの傾きα=60°において、Ath=2.8m2の理論的な分離機表面積を有している。電気駆動式バイブレーター(5)によって、セパレーターが0.1gという加速度を有する振動に付されることになる。

【0128】

図14の向流式分離機は、Ath/VS=75m2/m3(分離機体積基準)の大きい比沈降表面積に起因して、高い効率を有し、また、実施例1〜3に用いられる向流式システムよりも相当に短いチャンネル長さを有する。

【0129】

ファーメンターは、図3の攪拌型ファーメンターであり、直径比率0.6を有する大きい面積の多段の翼部を有するインペラー(18)、ならびに壁部、液表面および底部と接さないように設けられる傾斜邪魔板(19)によって攪拌が行われるファーメンターである。8つの金属焼結プレート、0.5μmの孔部サイズおよび10mmの直径を有する環状スパージャーが底部の近くに配置される。0.15m/hの表面酸素速度、および9W/m3の投入動力に相当する25rpmというスターラー回転速度では、1mL当りに生きているBHK細胞が3×107個含まれる培養に関して十分な酸素供給が得られることになる。

【0130】

栄養素を供給して、1mL当り3×107個の生きているBHK細胞を得るためには、15ファーメンター体積/日の灌流割合が必要とされる。用いられる細胞分離機は、生きている細胞についてR=96.8%という平均的な保持率を有する。μ=0.5/日の成長速度が観察される場合では、100日におよぶ長期間の運転において、かかる細胞濃度を確保することができる。全ての培養時間において、細胞の生存度が、Vi>90%よりも大きいままとなっている。定常状態の培養条件が、12日間のスタート段階の後で得られる。

【0131】

実施例1〜3と比べて、灌流割合が速くなれば、分離機内の細胞の滞留時間が短いクロスフロー式分離機の原理によって、成長速度が速くなり、培養物の生存度が増加することになる。

【0132】

このプロセスには、図6に従って特別に設計され、操作されるイノキュレーション・ファーメンターが含まれる。そのイノキュレーション・ファーメンターの充填体積は、生産ファーメンター体積の6%よりも小さく、2週間で細胞数が約120倍または150倍増加することを許容する。イノキュレーション自体は、出発体積が2Lとして、50mlのバイアルを用いるイノキュレーションによって開始する。2日後では、体積が5Lになり、4日後には12Lになる。最初の4日間では、ファーメンターはバッチ・モードで運転され、その後の5日間は、連続モードで運転される。200Lのファーメンターのイノキュレーションに十分な最終的な細胞濃度(1mL当りに生育し得る細胞が2×107〜2.5×107個含まれる濃度)が、僅か12日で得られることになる。イノキュレーション・ファーメンターの連続発酵に使用される細胞保持システムは、図9に従って設計され、500mmのチャンネル長さにおいてAth=0.12m2の理論的な分離機表面積を有する。

【0133】

実施例5 乱流剪断応力τの測定

本発明のプロセスでは、低剪断ポンプが用いられる。ポンプは、特別なポンプ試験によって選択されることになる。そのポンプ試験では、水性発酵媒体に関して既知の界面張力σを有する適当な粒子モデル系が用いられるモデル実験において、ポンプによって生じる応力が調べられる。長期間のポンプ作用の後で形成される平衡状態の粒子径dpから、最大限の乱流応力(τ=dp/σ)がポンプで生じることが与えられる。粒子系の平衡直径が、発酵の間で用いられる細胞または細胞凝集体の粒子の直径と異なる場合、等方性乱流理論の法則を用いることによって、ポンプで生じる応力を決定することができる。τ細胞/τモデル粒子=d細胞/dモデル粒子に従って、散逸領域の法則から乱流剪断応力が計算される。

【図面の簡単な説明】

【0134】

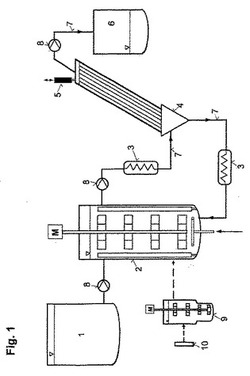

【図1】図1は、基質貯留タンク(1)、ポンプ(8)、パイプライン(7)、生産ファーメンター(2)、流通式熱交換機(3)、バイブレーター(5)を有する細胞保持システム(4)、収集ベッセル(6)、予備培養ファーメンター(9)および保存培養チューブ(10)を有するプロセス構成を示す。

【図2】図2は、ポンプ、流通式熱交換機、サイクロンまたは超音波分離システム、ならびに重心に取り付けられ、バイブレーターおよび下流に配置される沈降タンクを有する細胞保持システムを有して成るプロセス構成の一部を示す。

【図3】図3は、アンカー・スターラーおよびシリコーンチューブを用いた通気のために通気ケージを有して成るタイプAの攪拌型ファーメンターを示す。

【図4】図4は、大きい面積のブレード・スターラー、スターラーの近くにて浸漬される傾斜邪魔板および底部付近に配置されるマイクロスパージャーを有して成るタイプBの攪拌型ファーメンターを示す。

【図5】図5は、偏心状態で配置される大きい面積のブレード・スターラーおよび底部付近に配置されるマイクロスパージャーを有して成るタイプCの攪拌型ファーメンターを示す。

【図6】図6は、イノキュレーション・ファーメンターを示す。

【図7】図7は、チューブが平行に配置され、円錐形状受容チャンバーへと半径方向に流入が行われる向流式沈降分離機を示す。

【図8】図8は、チャンネルが平行に配置され、円錐形状受容チャンバーへと半径方向に流入が行われる向流式沈降分離機を示す。

【図9】図9は、チャンネルが平行に配置され、円錐形状受容チャンバーの外側に配置される環状チャンネル(40)にて同じ方向で接線方向の流入が行われる向流式沈降分離機を示す。

【図10】図10は、チャンネルが平行に配置され、円錐形状受容チャンバーへと対向する方向で接線方向の流入が行われる向流式沈降分離機を示す。

【図11】図11は、チャンネルが平行に配置され、2つの対向する別個の接線方向の流入ストリームが円錐形状チャンバーへと流入する向流式沈降分離機を示す。

【図12】図12は、チャンネルが平行に配置され、2つの対向する別個の接線方向の流入ストリームがピラミッド形状チャンバーへと流入する向流式沈降分離機を示す。

【図13】図13は、平行に配置されるチャンネル、ファーメンターからの流入物のための入口(45)、チャンネルの一方の側部に配置される清澄な相の出口(46)、およびチャンネルの下方のピラミッド形状受容チャンバー(44)を有するクロスフロー式沈降分離機を示す。

【図14】図14は、平行に配置されるチャンネル、ファーメンターからの流入物のための入口(45)、チャンネルの一方の側部に配置される清澄な相の出口(46)、およびチャンネルの下方のピラミッド形状受容チャンバー(44)を有するクロスフロー式沈降分離機を示す。なお、プレート(49)が、流入チャンネル(48)および流出チャンネル(46)の近傍に配置されており、好ましくは、流入チャンネル(48)および流出チャンネル(46)に対して垂直に設けられている。

【図15】図15は、沈降分離機のジオメトリーを示す。

【技術分野】

【0001】

本発明は、生物学的製剤(または生物製剤産品)を効率的に生成するために、懸濁した動物細胞系または植物細胞系を培養する連続的な方法(または連続プロセス)に関する。また、本発明は、懸濁した動物細胞系または植物細胞系を培養する本発明の方法を実施することができるユニットおよび装置に関する。

【背景技術】

【0002】

生物活性物質および薬学上活性を有する生成物を生成するのに細胞培養は非常に重要である。特に、よく用いられる細胞であって、栄養培地中にて自由に懸濁する細胞は、微生物または付着細胞に比べて、機械的応力および基質の不十分な供給に非常に敏感であるので、そのような細胞の培養は困難かつ複雑である。従って、本発明のユニットおよび装置ならびに用いられる技術的プロセスは、効率的な生成法に極めて重要である。

【0003】

懸濁した動物細胞系または植物細胞系を培養する技術的プロセスの殆どが、バッチ・プロセスを用いている。細胞数(cell count)、ならびに栄養培地および代謝産物の濃度は、日または週単位のバッチ・サイクルで連続的に変化することになり、また、後の発酵段階で、死亡した細胞が蓄積し、形成される生成物が酵素的または自発的に分解する点で、バッチ・プロセスは不利益である。従って、連続発酵プロセスが、特に、不安的な活性化合物を生成するのに推奨され得る。

【0004】

ファーメンター(または発酵槽)で高い細胞密度を達成することができ、そして、それに伴って高い生産性が得られる場合、連続プロセスは経済的であり、競争力を有する。連続プロセスには、次のことが必要とされる。

(1)高い細胞密度にて細胞の高い酸素要求量をカバーするために、ファーメンターでの十分な酸素の供給

(2)リアクター・システムにて細胞を効率的に保持できる細胞保持システム

(3)定常の操作条件(細胞、基質、代謝産物および生成物の濃度)に関して、より信頼できる長期間の操作、およびリアクター・システム全体の長期間の無菌性

(4)確実であって、簡便で容易に操作できるプロセス

【0005】

プロセスでは、機械的応力に対する細胞の高い感受性、基質の不十分な供給、生成物の不安定性を考慮しなければならない。

【0006】

従来技術として、細胞系を培養するための多くの装置、ユニットおよびプロセスが開示されている。

【0007】

1.ファーメンター

気泡の生成、上昇および液体表面での破裂によって、細胞が相当にストレスを受けるので、気泡が発生することなく多孔膜または拡散膜を介して酸素を供給する方法が、細胞培養ファーメンターでよく選択される酸素供給法である。従って、推奨されるスターラー(または攪拌機)は、膜ステータの中心に配置されるスターラーであって、比較的小さくて高速に軸方向に移送を行うスターラーである。例えば、フェンゲ(Fenge)、フラウン(Fraune)、マイアー(Maier)、1992年、バイオテック(BioTec)第4巻、第52頁〜第54頁を参照のこと(非特許文献1)。相当なストレスをもたらす高速軸方向移送スターラーに起因することと、ベッセル壁部とスターラーとの間に位置する膜では、酸素の移送が比較的遅い速度で行われ、それに伴って酸素の移送される割合が低いことに起因して、かかるリアクター設計は不利益である。

【0008】

膜から僅かな距離離れて配置される大きいスターラーまたは膜全体に及ぶように配置される大きいスターラーによって、酸素の移送を促進させるリアクター設計がより適当であるものの、このようなリアクター設計に用いられる邪魔板によって、比較的小さい膜ステータを用いることができ、それに伴って小さい物質移動表面積を用いることができる。

【0009】

プロセスをスケールアップする際、膜表面積とリアクター体積との比は、リアクターの直径に反比例するように変化するので、上述のような酸素供給法は、小さいリアクターまたはより低い細胞密度にのみ適している。

【0010】

また、大きい気泡を通気することによって行う酸素供給および攪拌による気泡の分散は、関係する機械的ストレスが大きいために、細胞密度および細胞培養の生存度を制限してしまう。

【0011】

2.細胞の保持

従来から、連続発酵プロセスのための細胞保持システムであって、フレキシブルにハンドリングできるようにファーメンターの外部に適当に配置される種々の細胞保持システムが提案されている。

【0012】

外部の装置を用いる際、特に酸素の供給が不十分となると共にファーメンターの外部でのCO2除去が不十分となることに起因して引き起こされる細胞の損傷を最小限にするために、小さい作用体積(または有効体積)を有することが特に望ましく、また、それに伴って細胞保持システム内での細胞の滞留時間が短いことが特に望ましい。

【0013】

膜フィルターならびに固定式の膜および可動式の膜を有するクロスフロー式濾過ユニットに加えて、特別な遠心機および沈降装置が用いられる。

【0014】

しかしながら、膜フィルターによって細胞が保持される場合、安定した少ないメンテナンスの長期の操作を不可能にするファウリングが見られることになる。膜上での速度の大きい流れによって、ファウリングを軽減することができる。しかしながら、ポンプ、パイプラインおよび膜ユニットのチャンネルでの大きい速度によって、応力(またはストレス)が増加してしまうので、大きい速度の必要性は、細胞を小さい剪断力で処理する条件によって相殺されることになる。

【0015】

遠心機で細胞を除去するために、特別な遠心機が開発されている。この遠心機は、重力加速度の200倍よりも大きい加速度を用いて細胞を除去するので、細胞への機械的ストレスが増加するという不利益な点を有する。更に、遠心機は、メンテナンスを行うことなく、数週間または数ヶ月にわたって運転を確実に行うことができず、運転コストが増加することになる。

【0016】

細胞培養の上澄みから細胞を除去する更なる方法は、重力沈降ユニットを使用することである。細胞培養に主として用いられる重力沈降ユニットは、沈降タンクおよび傾斜したチャンネル・システムである。簡易な沈降ベッセルと比べると、傾斜したチャンネル・システムは、体積が相当に小さくなる点で利点を有する。

【0017】

これまでに開示されているシステム(非特許文献2−ジェイ・スチーブンス・ユー・エイ(J.Stevens,u.a.):プレプリント・エサクト−ミーティング(Preprint Esact−Meeting) 1993年 ヴェルツブルグ(Wuerzburg);非特許文献3−ケイ・ジェイ・トンプソン(K.J.Thompson)、ジェイ・エス・ウィルソン(J.S.Wilson):プレプリント・エサクト−ミーティング 1993年 ヴェルツブルグ;非特許文献4−ジェイ・エイ・シールス・ユー・エイ(J.A.Searles,u.a.)、バイオテクノール・プログ(Biotechnol.Prog.)、1994年10月、第188頁〜第206頁;特許文献1−WO94/26384)は、非常に小さい沈降(または沈殿)領域(Ath=zb1Lcosα<0.2m2;z:プレート数、b1:幅;L:チャンネル長さ;α:水平に対する傾斜角)を有する向流式システムであり、それゆえ、製造スケールには使用できない。

【0018】

スケールアップは、傾斜した向流式チャンネル・システムにおいて問題となる。なぜなら、必要とされる濃縮物(または濃厚物)および清澄な相(または上澄み相)の沈降分離機の収集チャンバーの体積VSFが、ファーメンター体積Vが増加するにつれて相当大きく増加し(一定の灌流割合(または灌流速度)においてVSF∝V1.5)、灌流割合q/Vが増加すると更にVSFは増加することになる(一定のファーメンター体積においてVSF∝(q/V)2.15)。しかしながら、細胞を培養するために提案される傾斜したチャンネル・システムの殆どのジオメトリー(または幾何図形的外形もしくは形状寸法)は、有利でないジオメトリー(流入セクション、流出セクションおよびチャンネル長さ)および大きい作用体積に起因して、大きいスケールには使用できない。濃縮物および清澄な相を収集するベッセル、ならびに当該ベッセルに設けられる流入ストリーム用チャンネルおよび流出ストリーム用チャンネルが、提案された変更では、不利益に設計されることになる。用いられる傾斜したチャンネル・システムのチャンネル長さは、100〜300mmの範囲であり、比較的短くなっている。最もよく提案されるチャンネル長さは、わずか100mmである。しかしながら、提案された変更点の特徴は、小さいスケール(ファーメンター体積が1〜25Lという小さいスケール)での試験のみが実施されていたので、かかるシステムを用いることを知っているカスタマー(または顧客)にはネガティブなものではなかった。

【0019】

常套のセトラー設計を用いる場合、リアクター体積1mL当りに1.5×107個の生きている細胞が含まれる細胞濃度を用いる高細胞密度発酵のために、(比較的迅速に沈降するBHK細胞が用いられる場合であっても)100〜200Lのファーメンター体積に対しては70〜550Lまたは50〜500Lの体積を有する沈降分離機が必要となる。沈降分離機での長い滞留時間およびそれに伴う不十分な酸素供給に起因して、μ=0.4/dの好ましい成長速度(または増殖速度)を維持することができないので、かかるユニットでは、長期にて、望ましい細胞密度(リアクター体積1mL当りに1.5×107個の生きている細胞を有する細胞密度)を得ることができない。

【0020】

非特許文献5−バイエル(Bayer)の報告書(1992年、ヒェミー−テクニク(Chemie−Technik)、第21(3)巻、第118頁)には、0.2〜2.5mの長く傾斜したチャンネル・システムに関する言及が含まれるものの、かかる報告書では、小さい作用体積に関する条件が満たされていない液体ディストリビューション・システムおよび濃縮物収集チャンバーについて記載されている。その記載されているユニットでは、(受容チャンバー(32)内の乱れを減ずべく)材料がカップ形状デバイスに注入されることに起因して、受容チャンバー(32)の体積自体が比較的大きいものでなければならない。実際には、カップ形状デバイスを有し、きれいな円錐形状またはピラミッド形状のジオメトリーを有する受容チャンバーを構成することはできない。カップ形状デバイスを受容チャンバー内に配置するには、受容チャンバーが、円錐形状断面またはピラミッド形状断面であることに加えて円筒断面である必要があるので、受容チャンバーの体積は増加することになる。上述の例では、沈降分離機の作用体積が、本発明の分離機の体積よりも相当に大きいVs=50〜100Lである。

【0021】

2.1 冷却

沈降分離機での代謝活性および細胞の沈殿を減じるために、沈降分離機内で細胞培養ブロスを冷却することが提案されている。しかしながら、沈降分離機の内部では温度勾配(およびそれに伴う密度勾配)が形成されるので、そのような基本的に正しい提案では、対流が生じることになり、従って、細胞を分離する効率に悪影響がもたらされる。このことは、分離機体積に対する分離機表面積の割合(または比率)が比較的小さい分離機を用いる場合に特に重要となる。なぜなら、かかるユニットでは、分離機体積当たり比較的小さい処理体積を達成できるからである。

【0022】

2.2 振動

沈降分離機で細胞の滞留時間を減じるために、傾斜したチャンネル・システムの振動(なお振動は規定されていない)が提案されている(非特許文献5−バイエル、1992年、ヒェミー−テクニク、第21(3)巻、第118頁;非特許文献6−シールス、1994年、バイオテクノロジー・プログレス(Biotechnology Progess)、第10巻、第188頁〜第206頁)。

【0023】

3.イノキュレーション・ファーメンター(または接種ファーメンター)

不十分な出発細胞密度では、アロモンを欠くことに起因して細胞の成長が遅くなるので、発酵プロセスを効率的に操作するには、ファーメンター内で特定の出発細胞密度が必要とされる(動物細胞の場合、出発細胞密度は、約106細胞/mlとなる必要がある)。従って、生産ファーメンター(または生成ファーメンター)のサイズに応じて、幾つかの予備ファーメンターが必要である。細胞培養には、5×106〜8×106細胞/mlという細胞密度を得ることができる不連続に運転されるファーメンターが、より簡易な操作モードであるために通常用いられている。このことは、例えば、細胞保存体から出発して、200Lの生産ファーメンターにイノキュレート(または接種)するには、多くのT−フラスコおよび60個のローラーボトルを用いた常套的なシード−トレイン膨張(seed−train expansion)が必要であることを意味する。

【0024】

4.低剪断ポンプ(または小さい剪断力を生じるポンプ)およびパイプライン

プロセスを操作するには、ポンプ、貯留タンクを相互に連結させるパイプライン、ファーメンター、外部に設けられる沈降分離機および収集ベッセル(harvest vessel)が必要とされる。既知の文献では、ポンプおよびパイプラインの選択および設計についての詳細な説明がなされていない。しかしながら、そのような観点は、高い細胞濃度および生存度で無菌条件下にて長期培養するには非常に重要である。また、概して、ユニット内でのポンプの正しいアレンジメントを考慮する必要がある。国際特許公開第94/26384号(特許文献1)に記載されているような、ファーメンターへと導かれる濃縮物の循環ストリームについてのポンプのアレンジメントは、結果として、濃縮した細胞懸濁液(即ち、多くの細胞)が、ポンプの非常に大きい機械的応力に付されることになるので、不利益である。

【特許文献1】国際特許公開第94/26384号公報

【非特許文献1】Fenge, Fraune, Maier, 1992. Biotec, 4:52-54

【非特許文献2】J.Stevens,u.a.:Preprint Esact-Meeting 1993 Wuerzburg

【非特許文献3】K.J.Thompson, J.S.Wilson:Preprint Esact-Meeting 1993 Wuerzburg

【非特許文献4】J.A.Searles,u.a.Biotechnol. Prog. 1994,10, 188-206

【非特許文献5】Bayer AG Bulletin (1992, Chemie-Technik, 21(3), 118)

【非特許文献6】Searles, et al. 1994. Biotechnology Progress, 10:188-206

【発明の開示】

【発明が解決しようとする課題】

【0025】

以上より、剪断力に敏感な細胞を発酵させるユニット、装置および効率的なプロセスでは、高品質な生物学的製剤を経済的に生産できるものの、開発には技術的な問題を伴うことになる。

【0026】

本発明では、このような問題を、栄養培地を含む少なくとも1つの貯留タンク、ポンプ、パイプライン、生産ファーメンター、少なくとも2つの流通式熱交換機(throughflow heat exchanger)、細胞が保持される沈降分離機(必要に応じてバイブレーター(5)が備えられる沈降分離機)から成る発酵ユニットによって解決する。また、大きい灌流割合を有する連続的発酵プロセスが、関係する技術的問題を解決するのに有利となる。

【課題を解決するための手段】

【0027】

本プロセスの構成は、多くの装置から成っており、栄養培地を含む少なくとも1つの貯留タンク(1)、ポンプ、パイプライン(7,8)、少なくとも断続的または連続的に灌流される生産ファーメンター(2)、少なくとも2つの流通式熱交換機(3)および細胞が保持される沈降分離機(4)(必要に応じてバイブレーターが備えられる沈降分離機)から成っている。培養される細胞が小さい機械的応力を受けることになる長期の培養を1ヶ月以上ものプロセス時間で実施することができるように、ユニットの構成要素が設計されている。本発明のユニットによって、リアクター体積(mL)当りに生きている細胞を1.5×107個よりも多く有する細胞密度、および80%よりも高い生存度、好ましくは90%よりも高い生存度を有する培養であって、3〜5ヶ月の長期におよぶ安定性を有する培養が達成される。本明細書において、生存度は、培養物中の細胞の全個数のうち、生きている細胞の個数が占める相対的な割合として規定される。

【0028】

なお、生物および用いる発酵法の種類に応じて、細胞密度、生存度および培養時間を減少/短縮させることができる。

【0029】

また、本発明のプロセスでは、特別に設計されたバッチ式および/または連続式で操作されるイノキュレーション・ファーメンター(9)を使用することが可能である。そのようなイノキュレーション・ファーメンター(9)の最大限の充填体積は、生産ファーメンターの最大限の充填体積の6%よりも小さくなっているにもかかわらず、細胞数が50〜150倍増加することを許容する。

【0030】

敏感な細胞および劣化しやすい生成物を使用するにも関わらず、本発明では、高い生産性を有するプロセスが達成される。

【発明を実施するための最良の形態】

【0031】

本発明は、従来技術とは異なる発酵ユニットに関しており、ユニットの種々の点で有利に変更した発酵ユニットに関する。有利な変更点だけで、好ましい効果を奏することができるものの、有利に変更することによって、本発明のユニットの好ましい特徴の幾つかまたは全てが相互に作用することになる。従って、例えば主となるファーメンターの酸素移動容量を増加させることが、特に効率的である。なぜなら、培養では、沈降分離機のより効率的な細胞の再循環に起因して、より高い細胞密度が達成されるからである。また、本発明のユニットの他の構成要素同士の相互作用によって、発酵プロセスの全体的な生産性が増加する同様な相乗効果を得ることができる。

【0032】

また、本発明は、本発明のユニットで高細胞密度発酵プロセスを実施するのに有利な方法(またはプロセス)に関する。本発明の方法によって、本発明の変更された発酵ユニットの好ましい効果を効率的に用いることができる。

【0033】

以下にて、有利に変更された発酵ユニットについて説明する。

【0034】

1.生産ファーメンター

スターラーの最適な設計に起因して、ガス/液体相界面での物質移動速度が高い点および剪断応力が最小限となる点で生産用ファーメンター(2)が特徴づけられる。

【0035】

上述の効果をもたらす3つの異なるタイプのファーメンターを開発した。

【0036】

タイプAのファーメンター(図3)の場合、拡散膜を介して酸素の供給が行われる。薄い肉厚を有するシリコンチューブ膜は、同心にてスターラーを包囲するチューブ・ステータ(14)上に軸方向に設けられる。体積基準で大きい比物質移動面積(A/V[m−1]を得ることができるために、ファーメンターおよびチューブ・ステータをスレンダーに(または細くになるように)設計することが有利である。スターラーは、シリコンチューブから好ましくは僅かに5〜15mm離れる大きい面積を有したマルチブレード(または複数の翼部)を有するアンカー・スターラー(13)であり、そのスターラーのブレードは、チューブ・ステータの全長にわたって延在している。スターラーの回転速度が小さく、また、スターラーの動力がファーメンター体積基準で10〜20ワット/m3よりも小さい場合であっても、このタイプの設計においては、シリコンチューブに僅かな振動が生じ、その結果、運転中にて物質移動が更に大きくなると共に、膜のクリーニングが行われることになる。

【0037】

満足のいく細胞懸濁液を得るために、本発明では、用いられるスターラーが、ベッセルの底部に近い領域にまで延在し得るように変更されている。このスターラーは、底部に近い領域(13a)において攪拌翼をテーパー状にすることも可能である。

【0038】

タイプAのファーメンターは、邪魔板を有していない。チューブ・ステータが非常に大きい結果、A/V>10/D(A:物質移動面積、V:ファーメンター体積、D:ベッセル直径)の比物質移動面積が可能となる。従って、特に小さい剪断力がもたらされることになるd/D>0.6(d:スターラー外径)の大きいスターラーを特に用いることができる。

【0039】

邪魔板が含まれるシステムと比べて、周方向の移動によって、驚くべきほどに、物質移動が更に増加し、気泡によって更に通気されることになる。所定の泡サイズの下、気泡は接線方向に移動し、それによって、ファーメンター内のガス分が、より多くなるので、相界面がより大きくなる。

【0040】

更に気泡を通気させるには、シリコーンチューブ・ステータに加えて、通気リング(17)をファーメンターの底部に付加的に設けることができる。これによって、酸素が更に移動することが許容され、必要とされ得るCO2除去が促進され得る。

【0041】

シリコーンチューブ内で純酸素および過剰な圧力を用いる場合、タイプAのファーメンターでは、1mL当たりに生きている細胞が2×107個まで含まれる非常に高い細胞密度を得ることができる。

【0042】

タイプBのファーメンター(図4)の場合、酸素を用いた微細な気泡の通気だけで、酸素の供給が行われる。

【0043】

特別な焼結体、フィルター・プレート、セラミック膜またはdL<15μmという非常に小さいサイズの孔または穴を有するレーザーで穿孔されたプレート(20)によって、微細な気泡による通気が達成される。使用できる表面ガス速度がv<0.5m/hと小さいことに起因して、非常に小さい気泡が形成され、その気泡は、スターラーの遅い速度で穏やかに攪拌される間では凝集する傾向が僅かなものとなっている。従って、機械的に穿孔された穴(dL>0.2mm)を介して大きい気泡を通気させるのに必要な表面ガス速度の1/10thよりも小さい表面ガス速度で、高細胞密度発酵の酸素要求量を達成することができ、その結果、通気プロセスにより細胞の成長が悪影響を受けない。

【0044】

更に、本発明では、d/D>0.5というスターラー外径とベッセル内径との比を有する低速度で大きい多段式ブレード・スターラー(18)が攪拌に用いられる。なぜなら、驚くべきことに、速い速度を有するスターラー、特に軸方向に移送させる速い速度のスターラーでは、気泡が凝集してしまうことを見出したからである。このような大きいスターラーによって、凝集することのない、剪断力の小さい微細な気泡の分配がもたらされることになる。またその際、底部で生じる接線方向の移動に起因して、P/V<5W/m3という非常に小さいスターラー出力であっても、底部に近づくように延在するスターラーおよびベッセル底部から離れて存在する邪魔板によって、懸濁液がもたらされることになり、バイオマスの一様な分布が生じることになる。

【0045】

邪魔板(19)は、半径方向(または放射状)ではなく、その方向からずれるようにして傾けて設けられるので、物質移動効率(体積−比スターラー動力当たりの物質流れ)が40%高くなり、それに伴って付加的に、細胞にかかるストレスが減少することになる。

【0046】

邪魔板(19)は、壁部上に位置しておらず、底部から離れていると共に、液体の表面に到るまでは延在していない。従って、邪魔板(19)は、液体によって頂部がカバーされており、堆積が生じることを実質的に回避することができる。これによって、その場のクリーニング(CIP:cleaning-in−place)に重要な条件がもたらされる。

【0047】

タイプCのファーメンター(図5)の場合、(Bの場合と同じように)微細な酸素の気泡を通気することによって酸素の供給が行われる。Bと比べて、偏心状態(または同心とならない状態)で配置される多段式ブレード・スターラー(21)を有し、邪魔板のないリアクターが用いられる。

【0048】

スターラー(21)が偏心状態で配置されることによって、軸方向の混合が促進されるものの、邪魔板、特に壁状邪魔板が用いられる場合では、周方向の流れ成分が抑えられることになる。上述したように、周方向の移動によって、ガス/液体相界面での物質移動が促進される。気泡は、一定の泡サイズにて、接線方向に移動し、ガス分がより多くなるので、相界面がより大きなものとなる。

【0049】

本発明のようにスターラーが偏心状態で配置されることによって、細胞の沈殿が実質的に防止され、ファーメンターのクリーニング(CIP)に関して理想的な条件がもたらされることになる。

【0050】

本発明において、純酸素を用いる場合、タイプBおよびタイプCのファーメンターでは、90%よりも高い生存度で、5×107(生きている細胞数/mL)までの細胞密度を達成することができる。

【0051】

2.イノキュレーション・ファーメンター

ファーメンター・プロセスを簡略化するために、生産ファーメンターに用いる或る量のシード(または種子)を単一段階の予備培養(または前培養)によって生成してもよい。このようなシードは、付加的な培養工程を用いることなく、保存培養チューブを直接的に用いることによってイノキュレートされる。しかしながら、イノキュレーション・ファーメンター(9)で細胞数が50〜150倍に増加することが必要なので、特別な種類のファーメンターのジオメトリーおよび特別な種類の予備培養が必要とされる。栄養培地を加えることによって、予備培養工程の間でサイズが増加することになる培養物が、小さい作用体積でイノキュレートされる必要がある。

【0052】

105細胞数/mLよりも高い細胞濃度(好ましくは5×105〜106細胞数/mLより高い細胞濃度)が、動物細胞の効率的な培養に必要とされるので、特別なファーメンターのジオメトリーが必要である。細胞濃度が低い場合、代謝産物および迅速な成長に必要なアロモンが、速い成長速度を得るのに必要とされる濃度と比べて非常に低い濃度で存在することになる。

【0053】

本発明において、ファーメンター(図6)は、下方向にテーパー状となった断面を有する。特別な変更点の1つは、下方断面(27a)および上方断面(27b)の形状が円筒状であり、下方断面(27a)の直径が上方断面(27b)の直径よりも小さくなっていることである。従って、下方部分は、全体積の約1/6thを占めている。特別な形状のトランジション継手によって、当該下方部分とベッセルの上方セクションとが接続される。

【0054】

本発明の他のリアクターは、下方向にテーパー状になった円錐形状を有する。

【0055】

複数の大きい面積の攪拌翼から成る多段式スターラー・システム(23,23a)および当該スターラー近くで浸漬される邪魔板が、攪拌に用いられることになる。ベッセル底部の近くに配置されるマイクロスパージャー(microsparger)によって、通気が行われる。本発明では、リアクターの各々の断面に導入される動力が、微小な気泡の一様な分布および細胞の移動に関して十分なものとなるように、スターラー・システムが設計されている。このため、リアクター断面の変化に応じて、直径および翼高さが変化する攪拌翼であって、相互の距離が変化する攪拌翼が使用される。

【0056】

邪魔板を使用するリアクター・システムに代えて、邪魔板を使用せず、偏心に配置されるスターラー・システム(23)を有するリアクター・システムが用いられる。

【0057】

予備ファーメンター(9)での培養は、細胞を保持したり、または細胞を保持することなく行う、バッチ・プロセス、流加プロセス(または流加培養法)または連続かん流プロセスで逐次的に操作することができる。連続的な予備培養操作が特に有利である。なぜなら、バッチ式発酵プロセスの場合よりも細胞密度が3〜4倍高くなり、生産ファーメンターのためにイノキュレーション材料をより長い期間供することができ、その結果、後の生成プロセスを迅速に開始できるからである。

【0058】

予備培養プロセスの連続的な操作では、生産培養(または生成培養)と同様の技術プロセスが用いられる。プロセスの構成は、多くの装置から成っており、栄養培地が含まれる少なくとも1つの貯留タンク、ポンプ、パイプライン、連続的に灌流を行うイノキュレーション・ファーメンター(9)、流通式熱交換機および細胞保持システム(バイブレーターを含む細胞保持システムまたはバイブレーターを含まない細胞保持システム)から成っている。リアクターの単位体積(ml)当りに生きている細胞が107個よりも多く存在する細胞密度を有する状態であって、かつ、生存度が90%よりも高い状態でもって、小さい剪断力を伴う培養が達成できるようにプロセスの構成要素の全てが設計される。

【0059】

3.沈降分離機

本発明のプロセスのために開発された外部に設けられる沈降分離機(4)は、一定の効率的な分離機表面積となるように最小限の体積となっていることによって特徴付けられており、その結果、ファーメンターの外部での細胞の滞留時間を最小限度に減少させることができ、また、それに伴って、酸素の不十分な供給を最小限度に減少させることができる。

【0060】

本発明の発酵ユニットに用いられる沈降分離機は、矩形断面を有し、平行に配置されるチャンネルまたはチューブを含んでいる。本発明の装置は、10mm以下のチューブ直径またはチャンネル高さ、約0.2〜2.5mもしくは約0.2〜1.5mの長さ、および水平に対する傾斜角度αが40〜65°であることが好ましい。

【0061】

矩形断面を有する平行チャンネルを有する分離機の場合、本発明の装置は、圧力が安定する矩形モジュール(29)から成っている。なお、当該モジュールは、その下に配置される濃縮物戻りベッセル(32,44)に取り付けられていると共に、溶接フランジを介してカバー・プレートに取り付けられている。矩形モジュール(29)は、チャンネル高さを決定付ける溝部であって、一定の間隔で両側にて相互に対向するように配置される溝部を含んでおり、本発明では、当該溝部にプレートが挿入され、個々のチャンネルの境界が形成されている。モジュールの断面は、好ましくは矩形であり、その高さと幅との比(a/b1)がモジュールの傾斜角の正弦値に相当する(図15)。これによって、モジュールの下方の濃縮物戻りベッセルの表面積および体積を、できる限り小さくすることができる。

【0062】

モジュールは、固体のブロック材料から打ち抜かれたり、予め形成されたU形状セクションまたは4つのプレートからシームレスに一体的に溶接される。

【0063】

O−リングのシールによって長期の無菌状態が保証され得るように、種々の構造要素を一体的に取り付ける。

【0064】

容易にクリーニングすることができ、メンテナンスできるように、本発明のユニットに使用する沈降分離機は分解することができる。また、このことは、矩形断面を有する平行チャンネルを有する分離機に関する限り、チャンネルを形成するプレート(30)にも当てはまる。そのようなプレート(30)は、外部からクリーニングする必要がある場合、カバー・プレートが外された後で取り外すことができる。

【0065】

本発明において、大きい沈降分離機では、モジュールが、一般的に、装置の中心で回転できるように取り付けられており(4a)、その結果、プレートを水平に容易に取り外すことができると共に、プレートをモジュールの溝部に再挿入することができる。

【0066】

ファーメンターの外部での細胞の滞留時間を減じるために、沈降分離機の上向き面が、非常に滑らかな表面となるように形成され、好ましくは、Ra<0.25μm(ISO3274およびASME B46.1−1995に相当するDIN4768によって規定される)という表面粗さを有している。それに代わるものとして、疎水性になるようにコートされた表面およびロータス・フラワー効果(または蓮華効果、lotus flower effect)を有する表面が適当であることが判った。

【0067】

ロータス・フラワー効果は、例えば蓮華などの植物において観察されるように、はっきりとした表面構造(粗さ)および関連する材料の性質に起因して、表面の汚れをはじく効果であると理解されている。例えば、適当な材料に形成されるノブ部(knob)であって、顕微鏡で見える程に小さいノブ部を有する表面構造がロータス・フラワー効果に寄与するものと考えられている。用いられる適当な材料は、しばしば疎水性材料である。

【0068】

3.1 向流式沈降分離機

向流式沈降分離機(図8〜12)は、チャンネル(31)を含むモジュール、濃縮物戻りベッセル(32)およびカバー・プレート(29)という3つのパーツから成る。

【0069】

ファーメンター(2)から排出される懸濁液は、傾斜したチャンネルの下方に存在する円錐形状またはピラミッド形状コンテナー(32)に導入され、清澄な相がチャンネルの上方(38)から取り除かれることになる。

【0070】

受容チャンバーの下方ポイントの中心に濃縮物が循環するための出口(36)が取り付けられており、その結果、下方向へとプレートをスライドする細胞凝集体(または細胞集塊)を受容チャンバーに収集することができ、その細胞凝集体をファーメンターへと循環させることができる。向流式沈降分離機の受容チャンバー(32)では、清澄すべき細胞懸濁液が流入すると共に、チャンネルで分離された細胞凝集体が戻されるので、また、本発明ではベッセルの体積を最小限度にする必要があるので、ベッセルおよび流入パイプの流れ特性を好ましいように設計する必要がある。大きい装置を使用してスタートアップする場合は特に、流入ストリームに起因する速度変動(例えば、乱れが生じる際の速度変動)の更なる促進を回避しなければならない。このようにすると、受容チャンバーで分離された凝集体の大部分が再び懸濁せず、チャンネル(31)内に再び導入されないことが確保され得る。なお、このような現象を呈する好ましくない設計の装置においては、細胞の生存度が80%よりも小さく減じられることになる。

【0071】

流体力学に関する基本的考察に基づいて、受容ベッセルに適当と考えられる設計原則が選ばれ、更に、CFD(数値流体力学)計算および特別な実験によって設計原則の最適化が行われている。従って、本発明では、以下のような設計原則が開発された:

・受容チャンバーにおいて環状運動の可能性を回避するための流入チャンネル(34)の対称的な配置

・流入ストリーム速度が0.1m/sより小さくなることを確保するための大きい流入断面の使用

・乱れが小さい速度の減少をもたらす頂角が小さい流入ディフューザの使用

・4°よりも小さい半円錐角度、または別法にて6°よりも小さい半円錐角度を有する円錐形状ディフューザの使用、また、断面積の長手方向の微分値(または差分値)が外周長さによって除された値(1/P dA/ds、P:外周長さ[cm];A:面積[cm2];s:座標長さ[cm])が0.1よりも小さいフラットなディフューザの使用

・2つの半径方向、好ましくは2つの接線方向の流入ストリームを使用すること。

【0072】

2つの対向する流入ストリーム(35)を有するように変更された半径方向の流入ストリームであって、受容チャンバーの中心によどみ点を1つ持つ流れが生じる流入ストリームの場合、流入ストリームの入口ポイントが、チャンネルおよび濃縮物が循環される出口から間隔をあけて配置される。その間隔は、チャンネル高さの15倍よりも大きいことが好ましく、または、濃縮物循環出口の直径の10倍よりも大きいことが好ましい。受容チャンバーの底部から上方の高さであって、受容チャンバーの全体の半分の高さよりも大きく、かつ、その受容チャンバー全体の0.8倍よりも小さい高さにおいて、流入が行われる。

【0073】

流入ストリームが接線方向に配置されるように変更した流入ストリームは、同じ方向の流入ストリームのアレンジメント(図9;図11)と対向する方向のアレンジメント(図10;図12)とに区別される。

【0074】

接線方向の流入ストリームおよび円錐形状受容チャンバーの場合、好ましくは、ベッセルの外側に配置される環状チャンネル(図9にて40)において、流入が行われ得る。

【0075】

3.2 クロスフロー式沈降分離機

クロスフロー式沈降分離機の場合、本発明のチャンネルは、矩形チャンネルとして設計される。装置は、チャンネルを有して成るモジュール、カバー・プレートおよび濃縮物戻りベッセルから構成される。モジュールでは、ファーメンターからの流入ストリームが、チャンネルの一方の側部に供され、他方の側部に清澄な相のための出口が供される。液体の分配が良くなるように、流入チャンバー・プレート(49)および流出チャンバー・プレート(49)を設けることができる。プレートをフラット・プレートとすることができ、またはプレートをフラット状にすることができる。プレート同士は近接して配置されることが好ましい。また、プレートは、流入チャンネルおよび流出チャンネルに対して垂直であることが好ましい。全てのチャンネルに液体を一様に分配することを確保するために、チャンバーの上流側またはチャンネルの下流側の円形状またはフラット形状の流入ディフューザを経由することによって、流入が行われることになる。本発明では、0.1m/sよりも小さい速度で剥離を伴うことがない層流が得られるように、また、平行に配置されるチャンネルに一様な分配が生じるように、流れ領域が特別な流体力学試験により設計される。

【0076】

流入チャンネルからの材料が流入されることに加えて、或る量の培養液が円錐形状またはピラミッド形状の受容チャンバー(44)に直接的に供給されることが有利となり得る。これによって、円錐形状またはピラミッド形状の受容チャンバー(44)中での細胞の滞留時間が減じられる。

【0077】

傾斜したチャンネルの下方に、円錐形状またはピラミッド形状のベッセルが配置されており、そのベッセルの最下点の中心に濃縮物循環出口が設けられる。

【0078】

クロスフロー式分離機は、以下のような有利な特性を有している。

・細胞の分離および循環が妨げられない(なお、向流式システムが用いられる場合では、向流によって、そのような細胞の分離および循環がもたらされる)。

・下降する濃縮物と同じ方向の流れによって、プレート上の細胞の下方向へのスライドが促進される。このことは、特に、濃縮物戻りストリームと清澄な相のストリームとの比(qR/q)が2よりも大きい場合にいえる。

・クロスフロー式分離機の設計では、濃縮物収集ベッセルにおいて流入が生じないので、チャンネル断面が一様であれば、濃縮物収集ベッセルを、向流式分離機の濃縮物収集ベッセルのよりも小さくすることができる。

・分離チャンネルの上流の受容チャンバーおよび分離チャンネルの下流の流出チャンバーは、プロセスをスケールアップする際に体積が、分離機表面積が増加するほど大きく増加しないようなディメンションを有することができ、その結果、向流式分離機と比べてクロスフロー式分離機の重要な利点がもたらされる。

・このような種類の分離機では、チャンネル長さを向流式沈降分離機のチャンネル長さよりも短くすることができる。チャンネル長さがより短くなると、向流の流れが生じなくなり、細胞の下方へのスライドを促進させる戻りストリームによって、分離機内の細胞の滞留時間が減じられる。

【0079】

従って、クロスフロー式分離機は、極めて高い細胞密度に使用されるのが好ましい。

【0080】

4.振動

細胞の循環を加速させ、チャンネルの汚れを防止するために、空気圧式または電気的に操作されるバイブレーターを用いることができる。そのバイブレーターは、濃縮物戻りベッセルの頂部またはフランジに取り付けられるのが好ましい。

【0081】

振動強度、振幅および振動数は、操作、培養条件および関連する細胞保持システムに適応させる。振動強度は0.1〜0.3gであり、振幅は0.1〜1mmであり、また振動数は20〜50Hzであることが好ましい。

【0082】

5.サイクロン、超音波分離システムおよび第2沈降装置の使用

沈降分離機にて分離すべき細胞を予め分離して、その質量を減じるために、沈降分離機の上流にサイクロンまたは超音波分離システムを配置することが推奨され得る。より小さい流入速度にて、即ち、細胞にかかる応力が、より小さい程度において、50%以上の質量の細胞が、かかるサイクロンで分離除去されることになる。市販の超音波分離システム(例えばオランダのシーダム(Schiedam,the Netherland)のアプリコン(Applikon)から販売されているビオセプ(Biosep))でも同様な効果を得ることができ、技術的に有利な灌流割合でもって部分的に分離することが可能となる。

【0083】

より低い細胞濃度に起因して、引き続く沈降分離機の細胞分離プロセスにおいて、細胞の循環が向上し、灌流割合がより速くなる。従って、より高い細胞密度にてファーメンターを操作することができ、プロセスの生産性を上げることができる。

【0084】

沈降分離機の上流または好ましくは下流のより小さい沈降装置によって大きい細胞凝集体を分離することは、同様に有利な効果を有する。基質の不十分な供給(制限された拡散)に起因して大きい凝集体が、相対的に多く存在する死亡した細胞を取り囲むことになるので、死亡した細胞が生きている細胞よりも相当に多く取り除かれて、全細胞数が減じられ、生存度が増加することになる。

【0085】

6.ポンプ、パイプラインおよび熱交換機

発酵プロセスの連続的な操作のために3つのポンプが必要とされる。第1ポンプは、基質をファーメンターに導入することを行い、第2ポンプは、ファーメンターから沈降分離機へと細胞懸濁液を移送することを行い、また、第3ポンプは、分離機から収集ベッセルへと移送させることを行う。細胞の生存度が減少しないように、低剪断ポンプが、細胞懸濁液を移送する2つのポンプ、特に第2ポンプに使用される必要がある。本発明では、脈動が少ない遅い速度の容積移送式ポンプが懸濁液を移送するのに用いられる。大きいポンプチューブを有するホースポンプおよび0.01N/m2よりも小さい剪断力または0.004N/m2よりも小さい剪断力を粒子にもたらすシールのない他の容積移送式ポンプが、無菌状態の長期運転に適当であることを見出した。

【0086】

短い滞留時間で効率的に加熱できるスパイラル式熱交換機が、ファーメンターの温度よりも低い温度に細胞懸濁液を冷却するのに用いられており、細胞懸濁液は、その冷却された後、分離機に入り、その後、ファーメンターへと循環する間においてファーメンターの温度にまで加熱されることになる。

【0087】

パイプラインおよびパイプの屈曲部では、速度の小さい流れが細胞の沈降限界を超えないことを限度に最小限に減じられ、また、断面が徐々に広がるように、パイプラインおよび装置の接続継手が設計される。パイプ直径に対する曲率半径の比が2より大きいエルボ継手を用いることが好ましい。断面の幅広部分には、6°までの半円錐形の角度、好ましくは4°までの半円錐形の角度を有するディフューザが含まれる。流れの加速に起因した慣性力が小さいままとなるように、断面の減少およびそれに伴う流れの加速を制限しなければならない。

【0088】

本発明は、予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が、Ath/VS>30m2/m3またはより好ましくはAth/VS>70m2/m3の分離機表面積(分離機体積基準)を有するユニットに関する。更により好ましくは、沈降分離機がAth/VS=50〜100m2/m3の分離機表面積(分離機体積基準)を有する。好ましくは、沈降分離機は、向流式沈降分離機である。好ましい態様において、分離機は、Ath=0.5m2〜10m2の絶対的な表面積を有し、上述のような高いAth/VSを有している。

【0089】

また、本発明は、予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が円錐形状受容チャンバー(32)またはピラミッド形状受容チャンバー(43)を有し、放射状に配置される少なくとも2つの導管(35)、同じ方向にて接線方向に配置される少なくとも2つの導管(39,34)または対向する方向にて接線方向に配置される少なくとも2つの導管(41,43)を経由することによって、沈降分離機の受容チャンバーへの流入が行われており、また、当該導管は断面に関して規則的に配置(または分配)されているユニットに関する。

【0090】

また、本発明は、受容チャンバーの外側に配置される環状チャンネル(40)に同じ方向にて接線方向に配置される導管を経由することによって、沈降分離機(4)への流入が行われる上述のユニットに関する。

【0091】

更に、本発明は、高細胞密度発酵のためのユニットであって、大きくとも6°の半円錐角度(semi−cone angle)、より好ましくは4°の半円錐角度を有する円形状ディフューザ(35)または外周に関連する断面積の長手方向の微分値(1/P dA/ds)が0.1以下となるフラットなディフューザ(39)によって、大きくとも0.1m/sの速度で沈降分離機への流入が行われるユニットに関する。

【0092】

更に、本発明は、少なくも1つの沈降装置を含む、連続的な高細胞密度発酵のためのユニットであって、ファーメンターからの流入物の入口(45,48)および清澄な相の出口(46)が、沈降チャンネルの一方の側部に配置されており、濃縮物収集チャンバー(44)が、沈降チャンネルの下方にて対称に配置されるピラミッド形状または円錐形状のコンテナーから成っており、チャンネルでは、チャンネルを下方へとスライドするバイオマスに垂直になるようにクロスフローが生じるユニットに関する。

【0093】

更に、本発明は、モジュールの幅(b1)とクロスフロー式沈降分離機のチャンネル長さ(L)との比が1に近い上述のユニットに関する。

【0094】

更に、本発明は、受容チャンバーの底部から上方の幾何学的な高さであって、受容チャンバー全体の高さの半分より大きい高さであって、かつ、受容チャンバー全体の高さの0.8倍よりも小さい高さにおいて、沈降分離機の受容チャンバーへの流入(35)が行われる上述のユニットに関する。

【0095】

本発明の変更点の1つは、矩形モジュール(29)から成る沈降分離機が含まれていることであり、当該矩形モジュール(29)では、モジュールの溝部にガイドされ、保持されるプレート(30)であって、所望の場合、組み立てたり、分解することができるプレート(30)によって、個々のチャンネル(31)が空間的に相互に離隔されている。

【0096】

また、本発明は、沈降分離機の矩形のチャンネルまたは沈降チューブが50cm以上の長さであり、そのチャンネル高さが10mm以下である上述のユニットに関する。

【0097】

最も好ましいチャンネル高さは、4〜6mmである。その4〜6mmのチャンネル高さが、沈降特性およびセトラー体積に関して最適な高さであることを見出した。より小さい高さではより好ましくない沈降特性がもたらされる一方、大きいチャンネル高さでは好ましくない大きいセトラー体積がもたらされる。このように非常に小さいチャンネル高さは、最新技術のセトラー、例えば廃水処理プラントでリサイクルされるスラッジに使用されるセトラー等の既知のセトラーとは異なるものである。

【0098】

また、本発明は、沈降分離機の矩形の沈降チャンネルまたは沈降チューブが、向流式分離機に対しては50cm以上の長さである一方、クロスフロー式分離機に対しては20cm以上となっており、そのチャンネル高さが10mm以下であるような上述のユニットに関する。

【0099】

更に、本発明は、沈降分離機の平行プレートまたはチューブが矩形モジュール内に配置されており、矩形モジュールの断面高さ(a)と矩形モジュールの断面幅(b1)との比が、モジュールが組み合わされた状態でのモジュールの傾斜方向と水平方向とが成す角度の正弦値(図15)にほぼ相当する上述のユニットに関する。

【0100】

更に、本発明は、沈降分離機の平行プレートまたはチューブが、上向き表面にRa=0.25μmよりも小さい表面粗さを有する上述のユニットに関し、または、該表面が、疎水性にコートされたり、ロータス・フラワー効果を有する表面仕上げを有する上述のユニットに関する。

【0101】

また、本発明は、沈降分離機の平行プレートまたはチューブを、特定の周波数および振幅を有する振動に付すことができるユニットに関する。

【0102】

更に、本発明は、予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が、クロスフローの原理(図13,図14)に従って操作されるユニットに関する。

【0103】

また、本発明は、連続的な高細胞密度発酵プロセスを実施するためのユニットであって、予備培養ファーメンター(9)が、下方向にテーパー状となった断面を有し、予備培養ファーメンター(23)のスターラーが偏心状態で懸架(または配置)されており、予備培養の通気が、マイクロスパージング通気ユニット(25)によって実施されるユニットに関する。

【0104】

また、本発明は、連続的な高細胞密度発酵プロセスを実施するためのユニットであって、大きい面積を有するアンカー・スターラー(13)および周囲を囲むように軸方向に設けられる気泡を生じない通気システム(14)が生産ファーメンターに用いられているユニットに関する。このようなユニットには、通気ユニット(17)を付加的に設けることができ、アンカー・スターラーの攪拌翼を、底部(13a)に近い領域でテーパー状にすることができる。

【0105】

アンカー・スタラーの代わりに、ゲート・スターラー(gate stirrer)を用いることもできる。アンカー・スタラーまたはゲート・スターラーは、好ましくは、ベッセルの直径の半分よりも大きい直径、より好ましくはベッセルの直径の70%または80%の直径を有する。

【0106】

また、本発明は、連続的な高細胞密度発酵プロセスを実施するためのユニットであって、大きい面積の攪拌翼を有するスターラー(18)、周囲にて傾けて設けられる邪魔板(19)であって、壁部、ファーメンター底部および液体表面から離隔して配置される傾斜邪魔板(19)、ならびにマイクロスパージングのための通気リング(17)が、生産ファーメンターに配置されているユニットに関する。

【0107】

また、本発明は、連続的な高細胞密度発酵プロセスを実施するためのユニットであって、大きい面積の攪拌翼を有するスターラー(21)が生産ファーメンターにて偏心状態で配置されると共に、マイクロスパージングのために、通気リング(17)が生産ファーメンターに付加的に設けられるユニットに関する。

【0108】

また、ハイドロサイクロン(11)または超音波分離システムが、沈降分離機(4)の上流に配置されるユニット、および凝集体分離機(12)が、沈降分離機(36)の循環用出口の下流に配置されるユニットにも関する。

【0109】

本明細書において、凝集体分離機とは、例えば沈降原理に従って操作されるデバイスであって、液体媒体から細胞凝集体を除去するデバイスをいう。凝集体分離機によって、連続的に流れる媒体ストリームから細胞凝集体を分離することが可能となる。

【0110】

また、本発明は、発酵タンク(またはファーメンター・タンク)の出口と沈降分離機の入口との間および沈降分離機の濃縮物出口(36)と発酵タンクの循環入口との間に流通式熱交換機(3)が配置されるユニットに関する。

【0111】

なお、本発明は、本発明のユニットを使用して、連続的な高細胞密度発酵プロセスを実施する方法にも関する。そのような方法は一段階の予備培養を用いて設計することができ、そこでは、流加法として少なくも断続的に予備培養が実施され、流加に起因して、予備培養体積が、出発体積からその少なくとも5倍まで増加する。予備培養は、細胞を循環させる連続プロセスとして少なくとも断続的に実施することができる。

【0112】

また、本発明の方法では、次の主培養または並列で実施される主培養のために比較的長い期間にわたってシードが供されるように、生産培養と同時に、細胞を循環させる連続プロセスとして予備培養を実施することができる。

【実施例】

【0113】

次に、模式的な図を用いて本発明の実施例をより詳細に説明する。

【0114】

実施例

実施例1 40Lのファーメンターを用いるハイブリドーマ細胞の連続培養であって、膜によって酸素供給を行い、スパージングを付加的に行い、また向流にて細胞を保持する連続培養

【0115】

図1および図2のプロセス構成は、貯留タンク(1)、3つのポンプ、パイプライン(7)、連続的に灌流されるファーメンター(2)、図8の向流式の重力沈降分離機(4)および空気圧で操作されるバイブレーター(5)から成る。なお、貯留タンク(1)には、1g/Lのヒト血清アルブミン(HSA)を含む栄養媒体が含まれる。3つのポンプのポンプ速度は3〜30L/hであり、その中の少なくとも1つのポンプが細胞懸濁液と接するチューブポンプであって、低剪断チューブポンプである。ファーメンター(2)は、40Lの作用体積を有している。向流式の重力沈降分離機(4)は、チャンネル長さL=630mm、チャンネル数z=16、チャンネル幅b1=111mm、垂直に対するチャンネルの傾きα=60°において、Ath=0.56m2(Ath=zb1Lcosα)の理論的な分離機表面積を有している。バイブレーター(5)によって、分離機がb=0.1gという加速度を有する振動に付されることになる。

【0116】

向流式分離機は、Ath/VS=63m2/m3(分離機体積基準)という大きい比沈降表面積に起因して、高い効率を有する。

【0117】

ファーメンターは、図3の攪拌型ファーメンターであり、低速度のアンカー・スターラー(13)および65m2/m3という比表面積を有するシリコーンチューブ・ステータ(14)を有している。アンカー・スターラー(13)の4つのブレード(または翼部)は、シリコーンチューブ(16)から8mm離隔しており、ステータ(14)全体の高さに及ぶように延在している。シリコン膜に加えて、0.5mmの穴部を有する図3のリング・スパージャー(17)が底部の近くに配置される。細胞濃度が2×107細胞/mLを超える場合、表面ガス速度が2m/hになるまで付加的な酸素のスパージングが行われる。

【0118】

約12日間のスタートアップ段階の後、30×107〜50×107個の生育し得る細胞/mLという細胞濃度を得ることができる。1日当りに6.9ファーメンター体積となる灌流割合において、細胞−ファーメンター−セトラー系の準定常状態が得られることになる。このような灌流割合では、用いられる細胞分離機は、生きている細胞についてR=94.5%という平均的な保持率を有し、死亡した細胞についてRd=92%という平均的な保持率を有しており、また、75〜85%の細胞生存度(全細胞数に対する生きている細胞数の割合)および100mg/Lの抗体濃度を有する細胞濃度を長期間の運転で確保することができる。培養は、70日後に停止させた。

【0119】

実施例2 100Lのファーメンターを用いるBHK細胞の連続培養であって、膜によって酸素供給を行い、向流にて細胞を保持するシステムを用いる連続培養

図1および図2のプロセス構成は、貯留タンク(1)、3つのポンプ、小さい剪断力を生じるチューブポンプ、パイプライン(7)、連続的に灌流されるファーメンター(2)、流通式熱交換機(3)、向流式の重力沈降分離機(4)および空気圧で操作されるバイブレーター(5)から成る。なお、貯留タンク(1)には、1g/LのHSAを含む栄養媒体が含まれる。3つのポンプのポンプ速度は20〜100L/hであり、その中の少なくとも1つのポンプが細胞懸濁液と接するチューブポンプであって、小さい剪断力を生じるチューブポンプである。パイプライン(7)は10mmよりも大きい直径を有する。ファーメンター(2)は、100Lの充填体積を有する。熱交換機(3)は300m2/m3よりも大きい比熱交換表面積を有する。向流式の重力沈降分離機(4)は、チャンネル長さL=960mm、チャンネル数z=20、チャンネル幅b1=148mm、垂直に対するチャンネルの傾きα=60°(図8を参照)において、Ath=1.4m2の理論的な分離機表面積を有している。バイブレーター(5)によって、分離機がb=0.2gという加速度を有する振動に付されることになる。向流式分離機は、Ath/VS=77m2/m3の大きい比沈降表面積に起因して、高い効率を有する。ファーメンターからの37℃の温度を有する培養液が、熱交換機によって20℃にまで冷却されて細胞分離機に入れられ、その後、ファーメンターに入る前に再び37℃にまで加熱されることになる。

【0120】

ファーメンターは、図3の攪拌型ファーメンターであって、低速度のアンカー・スターラー(13)および33m2/m3の比物質移動表面積を有するシリコーンチューブ・ステータ(14)を有している。アンカー・スターラー(13)の4つのブレードは、シリコーンチューブ(16)から10mm離隔しており、ステータ(14)全体の高さに及ぶように延在している。15W/m3の投入動力に相当する20rpmというスターラー回転速度では、純酸素および2バールのチューブ内圧力が用いられることによって、1mL当りに生きているBHK細胞が1.5×107〜2×107個含まれる培養に関して十分な酸素供給が得られる。

【0121】

栄養素を供給して、1mL当りに1.5×107〜2×107個の生きているBHK細胞を得るために、10ファーメンター体積/日という灌流割合が必要とされる。用いられる細胞分離機は、生きている細胞についてR=97%という平均的な保持率を有し、μ=0.4/日という成長速度が観察される場合では、Vi=90%よりも大きい細胞生存度を有する細胞濃度を3カ月におよぶ長期間の運転で確保することができる。

【0122】

培養に関して、細胞分離機内のより低い温度によって、このような高い細胞生存度を得ることができた。定常状態の培養条件は、約10日後に得られる。

【0123】

実施例3 200Lのファーメンターを用いるCHO細胞の連続培養であって、マイクロスパージングを行い、向流にて細胞を保持する連続培養

図1および図2のプロセス構成は、貯留タンク(1)、3つのポンプ、パイプライン(7)、連続的に灌流されるファーメンター(2)、流通式熱交換機(3)、図14の向流式の重力沈降分離機(4)および電気駆動式バイブレーター(5)から成る。なお、貯留タンク(1)には、1g/Lのプルロニックを含む栄養媒体が含まれる。3つのポンプの移送容量は20〜100L/hであり、その中の少なくとも1つのポンプが細胞懸濁液と接する容積型ポンプ(8)であって、低剪断容積型ポンプ(8)である。パイプライン(7)は15mmよりも大きい直径を有する。ファーメンター(2)は、200Lの充填体積を有している。熱交換機(3)は300m2/m3よりも大きい比熱交換表面積を有する。向流式の重力沈降分離機(4)は、チャンネル長さL=960mm、チャンネル数z=26、チャンネル幅b1=194mm、垂直に対するチャンネルの傾きα=60°(図11を参照)において、Ath=2.4m2の理論的な分離機表面積を有している。バイブレーター(5)によって、セパレーターが0.2gという加速度を有する振動に付されることになる。

【0124】

向流式分離機は、Ath/VS=84m2/m3(分離機体積基準)の大きい比沈降表面積に起因して、高い効率を有する。

【0125】

ファーメンターは、図4の攪拌型ファーメンターであり、直径比率0.6を有する大きい面積の多段の翼部を有するインペラー(18)、ならびに壁部、液表面および底部と接さないように設けられる傾斜邪魔板(19)によって攪拌が行われるファーメンターである。8つの金属焼結プレート、0.5μmの孔部サイズおよび10mmの直径を有する環状スパージャーが底部の近くに配置される。9W/m3の投入動力に相当する25rpmというスターラー回転速度では、1mL当りに生きているBHK細胞が4×107個含まれる培養に関して十分な酸素供給が得られる。

【0126】

栄養素を供給して、1mL当りに4×107個の生きているCHO細胞を得るために、4ファーメンター体積/日の灌流割合が必要とされる。この灌流割合を得るために、用いられる細胞分離機は、生きている細胞についてR=90%という平均的な保持率を有する。μ=0.4/日の成長速度が観察される場合では、110日にわたる長期間の運転で、かかる細胞濃度を確保することができる。全ての培養時間において、細胞生存度は90%よりも大きいままとなっている。高い細胞密度を有する定常状態が、15日間というスタート段階の後で得られることになる。

【0127】

実施例4 200Lのファーメンターを用いるHSAが存在しない培地でのBHK細胞の連続培養であって、マイクロ−スパージングを用い、向流で細胞を保持するシステムを用いる連続培養

図1および図2のプロセス構成は、貯留タンク(1)、3つのポンプ(8)、パイプライン(7)、連続的に灌流されるファーメンター(2)、流通式熱交換機(3)、図14の向流式の重力沈降分離機および電気駆動式バイブレーター(5)から成る。なお、貯留タンク(1)には、1g/Lのプルロニックを含む栄養媒体が含まれる。3つのポンプの移送容量は75〜300L/hであり、その中の少なくとも1つのポンプが細胞懸濁液と接する容積型ポンプ(8)であって、低剪断容積型ポンプ(8)である。パイプライン(7)は15mmよりも大きい直径を有する。ファーメンター(2)は、200Lの充填体積を有している。熱交換機(3)は200m2/m3よりも大きい比熱交換表面積を有する。向流式の重力沈降分離機は、チャンネル長さ345mm、チャンネル数z=46、チャンネル幅b1=345mm、垂直に対するチャンネルの傾きα=60°において、Ath=2.8m2の理論的な分離機表面積を有している。電気駆動式バイブレーター(5)によって、セパレーターが0.1gという加速度を有する振動に付されることになる。

【0128】

図14の向流式分離機は、Ath/VS=75m2/m3(分離機体積基準)の大きい比沈降表面積に起因して、高い効率を有し、また、実施例1〜3に用いられる向流式システムよりも相当に短いチャンネル長さを有する。

【0129】

ファーメンターは、図3の攪拌型ファーメンターであり、直径比率0.6を有する大きい面積の多段の翼部を有するインペラー(18)、ならびに壁部、液表面および底部と接さないように設けられる傾斜邪魔板(19)によって攪拌が行われるファーメンターである。8つの金属焼結プレート、0.5μmの孔部サイズおよび10mmの直径を有する環状スパージャーが底部の近くに配置される。0.15m/hの表面酸素速度、および9W/m3の投入動力に相当する25rpmというスターラー回転速度では、1mL当りに生きているBHK細胞が3×107個含まれる培養に関して十分な酸素供給が得られることになる。

【0130】

栄養素を供給して、1mL当り3×107個の生きているBHK細胞を得るためには、15ファーメンター体積/日の灌流割合が必要とされる。用いられる細胞分離機は、生きている細胞についてR=96.8%という平均的な保持率を有する。μ=0.5/日の成長速度が観察される場合では、100日におよぶ長期間の運転において、かかる細胞濃度を確保することができる。全ての培養時間において、細胞の生存度が、Vi>90%よりも大きいままとなっている。定常状態の培養条件が、12日間のスタート段階の後で得られる。

【0131】

実施例1〜3と比べて、灌流割合が速くなれば、分離機内の細胞の滞留時間が短いクロスフロー式分離機の原理によって、成長速度が速くなり、培養物の生存度が増加することになる。

【0132】

このプロセスには、図6に従って特別に設計され、操作されるイノキュレーション・ファーメンターが含まれる。そのイノキュレーション・ファーメンターの充填体積は、生産ファーメンター体積の6%よりも小さく、2週間で細胞数が約120倍または150倍増加することを許容する。イノキュレーション自体は、出発体積が2Lとして、50mlのバイアルを用いるイノキュレーションによって開始する。2日後では、体積が5Lになり、4日後には12Lになる。最初の4日間では、ファーメンターはバッチ・モードで運転され、その後の5日間は、連続モードで運転される。200Lのファーメンターのイノキュレーションに十分な最終的な細胞濃度(1mL当りに生育し得る細胞が2×107〜2.5×107個含まれる濃度)が、僅か12日で得られることになる。イノキュレーション・ファーメンターの連続発酵に使用される細胞保持システムは、図9に従って設計され、500mmのチャンネル長さにおいてAth=0.12m2の理論的な分離機表面積を有する。

【0133】

実施例5 乱流剪断応力τの測定

本発明のプロセスでは、低剪断ポンプが用いられる。ポンプは、特別なポンプ試験によって選択されることになる。そのポンプ試験では、水性発酵媒体に関して既知の界面張力σを有する適当な粒子モデル系が用いられるモデル実験において、ポンプによって生じる応力が調べられる。長期間のポンプ作用の後で形成される平衡状態の粒子径dpから、最大限の乱流応力(τ=dp/σ)がポンプで生じることが与えられる。粒子系の平衡直径が、発酵の間で用いられる細胞または細胞凝集体の粒子の直径と異なる場合、等方性乱流理論の法則を用いることによって、ポンプで生じる応力を決定することができる。τ細胞/τモデル粒子=d細胞/dモデル粒子に従って、散逸領域の法則から乱流剪断応力が計算される。

【図面の簡単な説明】

【0134】

【図1】図1は、基質貯留タンク(1)、ポンプ(8)、パイプライン(7)、生産ファーメンター(2)、流通式熱交換機(3)、バイブレーター(5)を有する細胞保持システム(4)、収集ベッセル(6)、予備培養ファーメンター(9)および保存培養チューブ(10)を有するプロセス構成を示す。

【図2】図2は、ポンプ、流通式熱交換機、サイクロンまたは超音波分離システム、ならびに重心に取り付けられ、バイブレーターおよび下流に配置される沈降タンクを有する細胞保持システムを有して成るプロセス構成の一部を示す。

【図3】図3は、アンカー・スターラーおよびシリコーンチューブを用いた通気のために通気ケージを有して成るタイプAの攪拌型ファーメンターを示す。

【図4】図4は、大きい面積のブレード・スターラー、スターラーの近くにて浸漬される傾斜邪魔板および底部付近に配置されるマイクロスパージャーを有して成るタイプBの攪拌型ファーメンターを示す。

【図5】図5は、偏心状態で配置される大きい面積のブレード・スターラーおよび底部付近に配置されるマイクロスパージャーを有して成るタイプCの攪拌型ファーメンターを示す。

【図6】図6は、イノキュレーション・ファーメンターを示す。

【図7】図7は、チューブが平行に配置され、円錐形状受容チャンバーへと半径方向に流入が行われる向流式沈降分離機を示す。

【図8】図8は、チャンネルが平行に配置され、円錐形状受容チャンバーへと半径方向に流入が行われる向流式沈降分離機を示す。

【図9】図9は、チャンネルが平行に配置され、円錐形状受容チャンバーの外側に配置される環状チャンネル(40)にて同じ方向で接線方向の流入が行われる向流式沈降分離機を示す。

【図10】図10は、チャンネルが平行に配置され、円錐形状受容チャンバーへと対向する方向で接線方向の流入が行われる向流式沈降分離機を示す。

【図11】図11は、チャンネルが平行に配置され、2つの対向する別個の接線方向の流入ストリームが円錐形状チャンバーへと流入する向流式沈降分離機を示す。

【図12】図12は、チャンネルが平行に配置され、2つの対向する別個の接線方向の流入ストリームがピラミッド形状チャンバーへと流入する向流式沈降分離機を示す。

【図13】図13は、平行に配置されるチャンネル、ファーメンターからの流入物のための入口(45)、チャンネルの一方の側部に配置される清澄な相の出口(46)、およびチャンネルの下方のピラミッド形状受容チャンバー(44)を有するクロスフロー式沈降分離機を示す。

【図14】図14は、平行に配置されるチャンネル、ファーメンターからの流入物のための入口(45)、チャンネルの一方の側部に配置される清澄な相の出口(46)、およびチャンネルの下方のピラミッド形状受容チャンバー(44)を有するクロスフロー式沈降分離機を示す。なお、プレート(49)が、流入チャンネル(48)および流出チャンネル(46)の近傍に配置されており、好ましくは、流入チャンネル(48)および流出チャンネル(46)に対して垂直に設けられている。

【図15】図15は、沈降分離機のジオメトリーを示す。

【特許請求の範囲】

【請求項1】

予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が、分離機体積基準でAth/Vs≧30m2/m3の分離機表面積を有することを特徴とするユニットであって、

沈降分離機は、円錐形状またはピラミッド形状の受容チャンバー(32,44)を有しており、放射状に配置される少なくとも2つの導管(35)、同じ方向にて接線方向に配置される少なくとも2つの導管(39,34)または対向する方向にて接線方向に配置される少なくとも2つの導管(41,42)を経由することによって、沈降分離機の受容チャンバーへと流入し、また、当該導管は、断面に関して規則的に配置されていることを特徴とするユニット。

【請求項2】

沈降分離機が、Ath≧0.5m2の分離機表面積を有し、また、Ath/Vs≧30m2/m3の比表面積(分離機体積基準の比表面積)またはAth/V≧5m2/m3という比表面積(ファーメンター体積基準の比表面積)を有し、一日当り5〜15個のファーメンター体積の範囲の灌流割合でユニットを運転できることを特徴とする、請求項1に記載の連続的な高細胞密度発酵を実施するためのユニット。

【請求項3】

沈降分離機が、分離機体積基準で50〜100m2/m3の分離機表面積Ath/Vsを有することを特徴とする、請求項1または2に記載のユニット。

【請求項4】

受容チャンバーの外側に位置する環状チャンネル(40)に同じ方向にて接線方向に配置される導管を経由することによって、沈降分離機(4)に流入する、請求項1〜3のいずれかに記載のユニット。

【請求項5】

受容チャンバーの底部から上方へと向かう高さであって、受容チャンバー全体の半分の高さよりも大きく、かつ、受容チャンバー全体の高さの0.8倍よりも小さい高さ、好ましくは0.75倍よりも小さい高さにて、沈降分離機(4)の受容チャンバーへと流入する、請求項1〜4のいずれかに記載のユニット。

【請求項6】

クロスフローの原理に従って沈降分離機が操作されることを特徴とする、請求項1〜4のいずれかに記載のユニット。

【請求項7】

付加的な流入チャンネルによって、発酵媒体が受容チャンバー(32,44)へと直接的に移送され、従って、該受容チャンバー内での細胞の滞留時間が減じられる、請求項6に記載のユニット。

【請求項8】

沈降分離機の平行プレートまたはチューブが矩形モジュール内に配置され、矩形モジュールの断面高さと断面幅との比が、モジュールが組み合わされた状態でのモジュールの傾斜方向と水平方向とが成す角度αの正弦値にほぼ相当する、請求項1〜7のいずれかに記載のユニット。

【請求項9】

大きくとも6°の半円錐角度を有する円形状ディフューザ(35)または外周長さによって除された断面積の長手方向の微分値(1/P dA/ds)が0.1以下であるフラットなディフューザ(39)を経て、大きくとも0.1m/sの速度で沈降分離機へと流入する、請求項1〜8のいずれかに記載のユニット。

【請求項10】

前記沈降分離機は矩形モジュール(29)から成っており、モジュールの溝部にガイドされ、保持されるプレート(30)であって、所望の場合、組み立てたり、分解することができるプレートによって、個々のチャンネル(31)が空間的に相互に離隔される、請求項1〜9のいずれかに記載のユニット。

【請求項11】

沈降分離機の傾斜した矩形のチャンネルまたはチューブは50cm以上の長さであり、そのチャンネル高さは10mm以下である、請求項1〜5のいずれかに記載または8〜10のいずれかに記載のユニット。

【請求項12】

沈降分離機の傾斜した矩形のチャンネルまたはチューブは50cm以上の長さであり、そのチャンネル高さは4〜6mmである、請求項1〜5のいずれかに記載または8〜10のいずれかに記載のユニット。

【請求項13】

クロスフロー式沈降分離機は、20cm以上の長さの傾斜した矩形チャンネルを有し、そのチャンネル高さが10mm以下である、請求項6または7に記載のユニット。

【請求項14】

クロスフロー式沈降分離機は、20cm以上の長さの傾斜した矩形チャンネルを有し、チャンネル高さが4〜6mmである、請求項6または7に記載のユニット。

【請求項15】

沈降分離機の平行プレートまたはチューブは、上向き表面がRa=0.25μmよりも小さい表面粗さを有しており、あるいは、該表面が疎水性にコートされたり、または、該表面がロータス・フラワー効果を有する表面仕上げを有する、請求項1〜14のいずれかに記載のユニット。

【請求項16】

沈降分離機の平行プレートまたはチューブを、特定の周波数および振幅を有する振動に付すことができる、請求項1〜15のいずれかに記載のユニット。

【請求項17】

予備培養ファーメンター(9)は、下方向にテーパーが付けられた断面を有し、予備培養ファーメンター(23)のスターラーが偏心状態で設けられており、またマイクロスパージング通気ユニット(25)によって、予備培養の通気が実施されることを特徴とする、請求項1に記載のユニット。

【請求項18】

膜の近くに大きい面積を有するアンカー・スターラー(13)および周囲を囲むように軸方向に設けられる気泡を生じない通気システム(14)が生産ファーメンターに用いられることを特徴とする、請求項1に記載のユニット。

【請求項19】

アンカー・スターラーの攪拌翼は、底部(13a,23a)に近い領域にてテーパーが付けられている、請求項18に記載のユニット。

【請求項20】

通気が行われるように、通気ユニット(17)が付加的に設けられている、請求項1〜19のいずれかに記載のユニット。

【請求項21】

大きい面積を有する攪拌翼(21)、ならびに壁部、ファーメンター底部および液体表面から離隔する傾斜邪魔板(19)が、生産ファーメンターに配置されていることを特徴とする、請求項1に記載のユニット。

【請求項22】

大きい面積を有する攪拌翼(21)が偏心状態で生産ファーメンターに配置されていることを特徴とする、請求項1に記載のユニット。

【請求項23】

マイクロスパージングのために、通気リング(17)が生産ファーメンターに付加的に設けられている、請求項1〜22のいずれかに記載のユニット。

【請求項24】

ハイドロサイクロン(11)または超音波分離システムが、沈降分離機(4)の上流に配置されている、請求項1〜23のいずれかに記載のユニット。

【請求項25】

凝集体分離機(12)が、沈降分離機の循環出口(36,47)の下流に配置される、請求項1〜24のいずれかに記載のユニット。

【請求項26】

発酵タンクの出口と沈降分離機の入口(34,45,48)との間および沈降分離機の濃縮物出口(36,47)と発酵タンクの循環入口との間に、流通式熱交換機(3)が配置される、請求項1〜25のいずれかに記載のユニット。

【請求項27】

0.1N/m2以下の乱流剪断応力がもたらされる低剪断ポンプ(8)を用いる、請求項1〜26のいずれかに記載のユニット。

【請求項28】

請求項1〜27のいずれかに記載のユニットが用いられることを特徴とする、連続的な高細胞密度発酵を実施するための方法。

【請求項29】

一段階の予備培養段階を用いる方法であって、予備培養が流加法として少なくも断続的に実施され、流加に起因して、予備培養体積が、その出発体積の少なくとも3〜6倍にまで増加することを特徴とする、請求項28に記載の方法。

【請求項30】

細胞を循環させる連続プロセスとして、予備培養を少なくとも断続的に実施する、請求項29に記載の方法。

【請求項31】

生産培養と同時に、細胞を循環させる連続プロセスとして予備培養を実施する、請求項30に記載の方法。

【請求項1】

予備培養ファーメンター(9)、基質貯留タンク(1)、生産ファーメンター(2)、沈降分離機(4)および収集ベッセル(6)を含む、連続的な高細胞密度発酵を実施するためのユニットであって、沈降分離機が、分離機体積基準でAth/Vs≧30m2/m3の分離機表面積を有することを特徴とするユニットであって、

沈降分離機は、円錐形状またはピラミッド形状の受容チャンバー(32,44)を有しており、放射状に配置される少なくとも2つの導管(35)、同じ方向にて接線方向に配置される少なくとも2つの導管(39,34)または対向する方向にて接線方向に配置される少なくとも2つの導管(41,42)を経由することによって、沈降分離機の受容チャンバーへと流入し、また、当該導管は、断面に関して規則的に配置されていることを特徴とするユニット。

【請求項2】

沈降分離機が、Ath≧0.5m2の分離機表面積を有し、また、Ath/Vs≧30m2/m3の比表面積(分離機体積基準の比表面積)またはAth/V≧5m2/m3という比表面積(ファーメンター体積基準の比表面積)を有し、一日当り5〜15個のファーメンター体積の範囲の灌流割合でユニットを運転できることを特徴とする、請求項1に記載の連続的な高細胞密度発酵を実施するためのユニット。

【請求項3】

沈降分離機が、分離機体積基準で50〜100m2/m3の分離機表面積Ath/Vsを有することを特徴とする、請求項1または2に記載のユニット。

【請求項4】

受容チャンバーの外側に位置する環状チャンネル(40)に同じ方向にて接線方向に配置される導管を経由することによって、沈降分離機(4)に流入する、請求項1〜3のいずれかに記載のユニット。

【請求項5】

受容チャンバーの底部から上方へと向かう高さであって、受容チャンバー全体の半分の高さよりも大きく、かつ、受容チャンバー全体の高さの0.8倍よりも小さい高さ、好ましくは0.75倍よりも小さい高さにて、沈降分離機(4)の受容チャンバーへと流入する、請求項1〜4のいずれかに記載のユニット。

【請求項6】

クロスフローの原理に従って沈降分離機が操作されることを特徴とする、請求項1〜4のいずれかに記載のユニット。

【請求項7】

付加的な流入チャンネルによって、発酵媒体が受容チャンバー(32,44)へと直接的に移送され、従って、該受容チャンバー内での細胞の滞留時間が減じられる、請求項6に記載のユニット。

【請求項8】

沈降分離機の平行プレートまたはチューブが矩形モジュール内に配置され、矩形モジュールの断面高さと断面幅との比が、モジュールが組み合わされた状態でのモジュールの傾斜方向と水平方向とが成す角度αの正弦値にほぼ相当する、請求項1〜7のいずれかに記載のユニット。

【請求項9】

大きくとも6°の半円錐角度を有する円形状ディフューザ(35)または外周長さによって除された断面積の長手方向の微分値(1/P dA/ds)が0.1以下であるフラットなディフューザ(39)を経て、大きくとも0.1m/sの速度で沈降分離機へと流入する、請求項1〜8のいずれかに記載のユニット。

【請求項10】

前記沈降分離機は矩形モジュール(29)から成っており、モジュールの溝部にガイドされ、保持されるプレート(30)であって、所望の場合、組み立てたり、分解することができるプレートによって、個々のチャンネル(31)が空間的に相互に離隔される、請求項1〜9のいずれかに記載のユニット。

【請求項11】

沈降分離機の傾斜した矩形のチャンネルまたはチューブは50cm以上の長さであり、そのチャンネル高さは10mm以下である、請求項1〜5のいずれかに記載または8〜10のいずれかに記載のユニット。

【請求項12】

沈降分離機の傾斜した矩形のチャンネルまたはチューブは50cm以上の長さであり、そのチャンネル高さは4〜6mmである、請求項1〜5のいずれかに記載または8〜10のいずれかに記載のユニット。

【請求項13】

クロスフロー式沈降分離機は、20cm以上の長さの傾斜した矩形チャンネルを有し、そのチャンネル高さが10mm以下である、請求項6または7に記載のユニット。

【請求項14】

クロスフロー式沈降分離機は、20cm以上の長さの傾斜した矩形チャンネルを有し、チャンネル高さが4〜6mmである、請求項6または7に記載のユニット。

【請求項15】

沈降分離機の平行プレートまたはチューブは、上向き表面がRa=0.25μmよりも小さい表面粗さを有しており、あるいは、該表面が疎水性にコートされたり、または、該表面がロータス・フラワー効果を有する表面仕上げを有する、請求項1〜14のいずれかに記載のユニット。

【請求項16】

沈降分離機の平行プレートまたはチューブを、特定の周波数および振幅を有する振動に付すことができる、請求項1〜15のいずれかに記載のユニット。

【請求項17】

予備培養ファーメンター(9)は、下方向にテーパーが付けられた断面を有し、予備培養ファーメンター(23)のスターラーが偏心状態で設けられており、またマイクロスパージング通気ユニット(25)によって、予備培養の通気が実施されることを特徴とする、請求項1に記載のユニット。

【請求項18】

膜の近くに大きい面積を有するアンカー・スターラー(13)および周囲を囲むように軸方向に設けられる気泡を生じない通気システム(14)が生産ファーメンターに用いられることを特徴とする、請求項1に記載のユニット。

【請求項19】

アンカー・スターラーの攪拌翼は、底部(13a,23a)に近い領域にてテーパーが付けられている、請求項18に記載のユニット。

【請求項20】

通気が行われるように、通気ユニット(17)が付加的に設けられている、請求項1〜19のいずれかに記載のユニット。

【請求項21】

大きい面積を有する攪拌翼(21)、ならびに壁部、ファーメンター底部および液体表面から離隔する傾斜邪魔板(19)が、生産ファーメンターに配置されていることを特徴とする、請求項1に記載のユニット。

【請求項22】

大きい面積を有する攪拌翼(21)が偏心状態で生産ファーメンターに配置されていることを特徴とする、請求項1に記載のユニット。

【請求項23】

マイクロスパージングのために、通気リング(17)が生産ファーメンターに付加的に設けられている、請求項1〜22のいずれかに記載のユニット。

【請求項24】

ハイドロサイクロン(11)または超音波分離システムが、沈降分離機(4)の上流に配置されている、請求項1〜23のいずれかに記載のユニット。

【請求項25】

凝集体分離機(12)が、沈降分離機の循環出口(36,47)の下流に配置される、請求項1〜24のいずれかに記載のユニット。

【請求項26】

発酵タンクの出口と沈降分離機の入口(34,45,48)との間および沈降分離機の濃縮物出口(36,47)と発酵タンクの循環入口との間に、流通式熱交換機(3)が配置される、請求項1〜25のいずれかに記載のユニット。

【請求項27】

0.1N/m2以下の乱流剪断応力がもたらされる低剪断ポンプ(8)を用いる、請求項1〜26のいずれかに記載のユニット。

【請求項28】

請求項1〜27のいずれかに記載のユニットが用いられることを特徴とする、連続的な高細胞密度発酵を実施するための方法。

【請求項29】

一段階の予備培養段階を用いる方法であって、予備培養が流加法として少なくも断続的に実施され、流加に起因して、予備培養体積が、その出発体積の少なくとも3〜6倍にまで増加することを特徴とする、請求項28に記載の方法。

【請求項30】

細胞を循環させる連続プロセスとして、予備培養を少なくとも断続的に実施する、請求項29に記載の方法。

【請求項31】

生産培養と同時に、細胞を循環させる連続プロセスとして予備培養を実施する、請求項30に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2009−89711(P2009−89711A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2008−323881(P2008−323881)

【出願日】平成20年12月19日(2008.12.19)

【分割の表示】特願2003−525622(P2003−525622)の分割

【原出願日】平成14年8月29日(2002.8.29)

【出願人】(503412148)バイエル・ヘルスケア・アクチェンゲゼルシャフト (206)

【氏名又は名称原語表記】Bayer HealthCare AG

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成20年12月19日(2008.12.19)

【分割の表示】特願2003−525622(P2003−525622)の分割

【原出願日】平成14年8月29日(2002.8.29)

【出願人】(503412148)バイエル・ヘルスケア・アクチェンゲゼルシャフト (206)

【氏名又は名称原語表記】Bayer HealthCare AG

【Fターム(参考)】

[ Back to top ]