高耐久性パーライトとその製造方法

【課題】製造後にパーライトの特質である軽量性および中空状態を失わない嵩密度の変化が小さい高耐久性のパーライトとその製造方法を提供する。

【解決手段】嵩密度0.5g/cm3以下、および浮水率80%以上であって、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下(粒径100μm以上の未発泡粒子の割合50%以下)であることを特徴とする高耐久性パーライトであり、加熱発泡質の岩石粉末を上記嵩密度になるように加熱発泡させた後に、上記浮水率および粒径100μm以上の未発泡粒子の割合が上記範囲のものを選択することを特徴とする高耐久性パーライトを製造する方法。

【解決手段】嵩密度0.5g/cm3以下、および浮水率80%以上であって、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下(粒径100μm以上の未発泡粒子の割合50%以下)であることを特徴とする高耐久性パーライトであり、加熱発泡質の岩石粉末を上記嵩密度になるように加熱発泡させた後に、上記浮水率および粒径100μm以上の未発泡粒子の割合が上記範囲のものを選択することを特徴とする高耐久性パーライトを製造する方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高耐久性を有するパーライトとその製造方法に関する。より詳しくは、製造後の輸送時や貯蔵時に破壊され難く、嵩密度の変化が小さい高耐久性のパーライトとその製造方法を提供する。

【背景技術】

【0002】

パーライトは軽量であるので、軽量化材として利用される。例えば、モルタル、瓦、外壁材などにパーライトを混合することによって軽量化することができる。また、パーライトは中空粒子であるので断熱性および遮音性に優れており、モルタルなどに混合して断熱材や遮音材を製造することができる。

【0003】

一般に、パーライトは真珠岩、黒曜石等の天然ガラス質の岩石粉を原料とし、これを加熱発泡させて製造されている。加熱発泡工程では、気流焼成炉やロータリー式キルンが利用されている。パーライトは原料粒子に対して数倍から5倍程度の割合で発泡し、表面の殻の厚さは数ミクロンであって非常に薄い。このため外部から加わる圧力に対して弱い。

【0004】

例えば、パーライトの製造後にはサイロ等へ保管するため輸送管中を空気圧送する場合が多く、このときの輸送速度は概ね数m/secであり、輸送圧力がパーライトに加わる。また、輸送管は設備の都合上、直管部分の他にさまざまな箇所に曲り部があり、輸送中のパーライトが曲り部に衝突して破損すると中空状態が失われ、嵩密度が次第に大きくなる問題があった。

【0005】

製造後の嵩密度の変化を抑制する対策の一つはパーライトの強度を高めることであり、パーライトを低温焼成して発泡倍率を小さくし、殻を厚くすることである。しかし、低温での焼成は発泡温度域の幅が狭くなるため、加熱が不十分になって未発泡の粒子ができやすい。未発泡粒子が多いパーライトは材料分離を起こし、品質の均一な製品を得るのが難しい。一方、高温で焼成すると発泡過多となり、強度が低下する。

【0006】

そこでパーライトの品質を向上させるため、パーライトの発泡をコントロールすることが知られている(特許文献1、2)。真珠岩を原料とするパーライトは、真珠岩中の水分が発泡剤となり、原料粉末の加熱焼成によって原料に含まれる水が気化して発泡する。原料の水分量が多すぎると、発泡過多になり、殻の厚さが薄くなって強度が弱くなる。そのため、焼成前に原料を余熱して内部の水分量をコントロールした上で発泡温度に加熱する製造方法が知られている。

【0007】

また、均一な焼成のために未発泡粒子を少なくする方法として、発泡後の嵩密度が違う2種類の原料を混合して使用することが知られている(特許文献3)。この方法では同じ温度範囲で最適に発泡する嵩密度の異なる原料を混合して用いることによって、嵩密度をコントロールしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−277851号公報

【特許文献2】特開2007−320805号公報

【特許文献3】特許第3528390号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

高耐久性のパーライトを製造するための手段として、予備焼成等の複数回の焼成を行う場合には、相応の焼成炉が必要となり、焼成設置が大掛かりになるため、設置スペースや装置コストの負担が増し、操作も煩雑になる。また、種類の違う原料を用いる場合には、異なる原料供給サイロ、供給経路、混合設備等を必要とし、この場合にも大掛かりな設備設置が必要である。また、いずれの場合にも未発泡粒子を十分に抑制するのは難しい。

【0010】

未発泡粒子が混入すると、保管や輸送時等にパーライトが破損されやすくなり、製造されたパーライトの密度は高くなる傾向がある。また、高強度となるよう低温焼成すると未発泡粒子が多くなりやすく、パーライトの品質が低下する。パーライトの殻を厚くして高強度化しても、未発泡粒子存在すると、発泡粒子と未発泡粒子が衝突してパーライトが破損し、軽量性および中空状態が損なわれる。

【0011】

本発明は、パーライト製造後の空気輸送、保管、製品輸送、末端製品の製造時などにおいて、発泡粒子が破損されて嵩密度が高くなる問題を解決したものであり、嵩密度の変化が小さい高耐久性のパーライトとその製造方法を提供する。

【課題を解決するための手段】

【0012】

本発明によれば以下の構成からなるパーライトとその製造方法が提供される。

〔1〕嵩密度0.5g/cm3以下、および浮水率80%以上であって、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下(粒径100μm以上の未発泡粒子の割合50%以下)であることを特徴とする高耐久性パーライト。

〔2〕浮水率85%以上であって、粒径100μm以上の未発泡粒子の割合35%以下である請求項1に記載する高耐久性パーライト。

〔3〕輸送速度30m/sec、輸送長さ5mおよび90°曲り部8箇所の輸送条件下での空気圧送前後の嵩密度差が0.1g/cm3以下である請求項1または請求項2に記載する高耐久性パーライト。

〔4〕加熱発泡質の岩石粉末を嵩密度0.5g/cm3以下になるように加熱発泡させた後に、浮水率80%以上であって、粒径100μm以上の未発泡粒子の割合が50%以下のものを選択することを特徴とする高耐久性パーライトの製造方法。

【発明の効果】

【0013】

本発明の高耐久性パーライトは、製造後の嵩密度差が小さく、例えば、輸送速度30m/sec、輸送長さ5mおよび90°曲り部8箇所の輸送条件下での空気圧送前後の嵩密度差が0.1g/cm3以下である。

【0014】

本発明の高耐久性パーライトは、製造後の嵩密度差が小さいので使用時に材料分離を起こさず、軽量化材や断熱材、遮音材の製造において高品質の製品を得ることができる。さらに、輸送時や保管時、使用時などにおいて破損し難いので取扱いやすい。

【図面の簡単な説明】

【0015】

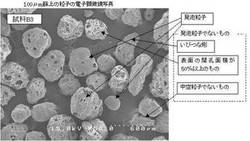

【図1】パーライトの顕微鏡写真(倍率50倍)

【発明を実施するための形態】

【0016】

以下、本発明を実施形態に基づいて具体的に説明する。

本発明のパーライトは、嵩密度0.5g/cm3以下、および浮水率80%以上であって、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下(粒径100μm以上の未発泡粒子の割合50%以下)であることを特徴とする高耐久性パーライトである。

【0017】

嵩密度が0.5g/cm3を上回るものはモルタルやセメントなどに混合して軽量化材として使用するときに、軽量化が十分ではないので好ましくない。本発明のパーライトは嵩密度0.5g/cm3以下、好ましくは嵩密度0.2g/cm3以下であり、軽量化材として十分な軽量性を有する。

【0018】

亀裂や開口が多く、あるいは気泡の開口面積が大きいものは、嵩密度が小さくても、亀裂や開口を通じて粒子内部に水や液体が入り込みやすいので、浮水率(水中で浮かぶ粒子の割合)が低下する。浮水率の低いものは使用時に粒子内部に混練水などが浸入して嵩密度が大きく変動しやすいので好ましくない。浮水率は、パーライトを水中に入れたときに、水中に浮く粒子の割合によって示される。具体的には、パーライト全体の体積と浮揚分の体積比率から算出される。浮揚分の体積をVa、沈降分の体積をVbであるとき、浮水率はVa/(Va+Vb)×100(%)で示される。

【0019】

本発明のパーライトは浮水率が80%以上である。浮水率が高いものは亀裂や開口が少なく、亀裂や開口が存在しても亀裂面積や開口面積が極めて小さく、粒子内部に水などが浸入し難い粒子である。本発明のパーライトは浮水率が80%以上であり、従って粒子内部に水や液体が浸入し難いので、使用時に嵩密度が殆ど変動せず、材料分離を生じることがなく、軽量化材や断熱材、遮音材の製造において高品質の製品を得ることができる。

【0020】

本発明のパーライトは、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下である。なお、粒径100μm以上の粒子100個中の未発泡粒子個数を、便宜上、粒径100μm以上の未発泡粒子の割合と云う。本発明のパーライトはこの未発泡粒子の割合が50%以下(100個あたり50個以下)である。なお、未発泡粒子には発泡状態が不十分な粒子も含まれる。

【0021】

粒径100μm以上の粒子において、未発泡粒子の割合が多いと嵩密度の変動が大きい傾向がある。粒径100μm以上の粒子は空気圧送時の衝突エネルギーが大きいので、周囲に発泡粒子に衝突すると発泡粒子が破壊されやすい。そこで、本発明では粒径100μm以上の粒子について、その未発泡粒子の割合を50%以下、好ましくは35%以下に制限する。

【0022】

発泡粒子と未発泡粒子とは顕微鏡下で区別することができる。例えば、図1に示すように顕微鏡下で、発泡粒子は粒子全体が丸くて角がなく、表面の凹凸が小さく平滑であって、内部が僅かに透けた中空状態であることが観察される。一方、未発泡粒子および発泡不十分な粒子は角張っており、表面の凹凸が大きく、中空状態が観察されない。

【0023】

また、粒径100μm以上の粒子について、顕微鏡下で、粒子表面に大きな開口が観察されるものは、開口を通じて粒子内部に水や液体が浸入して嵩密度が変動するので、嵩密度の変動をできるだけ抑制する観点から、このような粒子は発泡粒子としない。例えば、開口面積が粒子表面の50%以上であるものは発泡不十分な粒子とする。

【0024】

本発明のパーライトは、真珠岩、黒曜石等の天然ガラス質の岩石粉を原料とし、これを嵩密度0.5g/cm3以下になるように加熱発泡させた後に、浮水率80%以上、好ましくは浮水率85%以上であって、粒径100μm以上の未発泡粒子の割合が50%以下、好ましくは35%以下のものを選択することによって製造することができる。なお、粒径100μm以上の粒子において未発泡粒子の割合が50%に近くても、粒径100μmより小さい粒子の割合が多く、その殆どが発泡粒子であれば、浮水率の高いパーライトを得ることができる。

【0025】

原料の天然ガラス質岩石としては、真珠岩、松脂岩、黒曜石、シラス等を用いることができる。原料の粒径は0.5mm以下の粉末が好ましい。粒径がこれより大きいと未発泡粒子が多くなる傾向がある。

【0026】

焼成温度をコントロールすることによって、嵩密度0.5g/cm3以下および浮水率を80%以上になるよう焼成するとよい。パーライトの発泡は、原料中の水分量が多いほど発泡しやすいと云われており、また原料の種類や採取場所によって水分量が異なるので、原料の水分量に応じて焼成温度を調整すると良い。例えば、水分量は黒曜石が最も少なく、ついで真珠岩が多く、松脂岩が最も多い。従って、黒曜石の焼成温度を高くし、松脂岩の焼成温度を低く調整すると良い。具体的には、例えば、嵩密度約1.0g/cm3の真珠岩粒子を原料とし、気流焼成炉で800℃〜1000℃に加熱することによって、嵩密度約0.5g/cm3以下、浮水率約80%以上のパーライトを得ることができる。

【0027】

加熱手段は電気炉、ロータリーキルン、気流焼成炉、流動層焼成炉等を用いることができるが上記昇温速度にするためには気流焼成炉、流動層焼成炉が好ましい。焼成温度は概ね800〜1000℃であり、焼成炉の種類や大きさによって調整すればよい。

【0028】

製造したパーライトは製品サイロ等に保管することが多いが、サイロへの輸送は主に圧搾空気での輸送による。この輸送はパーライトを圧搾空気によって輸送管内を流すので、管内を流れるパーライトは空気圧を受ける。また、経路の途中には垂直部分や湾曲した部分があるので、管内を流れるパーライトはしばしば管壁に接触して摩擦を受け、破損される。さらにサイロへの積込み時や保管時、トラックやローリー車による運搬等によってパーライトに衝撃や圧力が加わる。

【0029】

本発明のパーライトは、粒径100μm以上の粒子について、未発泡粒子の割合が50%以下、好ましくは35%以下である。未発泡粒子の割合が少ないので、空気圧送前後の嵩密度の変動が格段に小さい。粒径100μm以上の粒子は空気圧送時の衝突エネルギーが大きくなるので、周囲の発泡粒子に衝突するとこれを破壊する割合が多くなる。従来のパーライトはこの未発泡粒子が多いので、空気圧送時などに発泡粒子が破壊される割合が多く、嵩密度が大幅に高くなる。一方、本発明のパーライトは粒径100μm以上の粒子において未発泡粒子の割合が少ないので、空気圧送前後の嵩密度差は概ね0.1g/cm3以下である。

【0030】

パーライトは内部に空間を持つ軽量骨材であるので、これを建築材料、たとえばモルタルや壁材、瓦等に混合することにより、材料の軽量化を図ることができる。また、内部に空洞を持つため、断熱材としても用いられる。本発明のパーライトは製造後の嵩密度の変動が格段に小さいので、これを建築材料等に配合することによって高品質の軽量建築材料を得ることができる。

【実施例】

【0031】

本発明の実施例を比較例と共に示す。水分量、嵩密度、浮水率、未発泡粒子の割合、空気圧送前後の嵩密度差は以下のように測定した。

【0032】

〔化学組成〕蛍光X線分析装置により分析した。

〔水分量〕100℃で乾燥した原料を1000℃まで加熱させたときの減量分から算出した。

〔嵩密度〕一定容積S(cm3)の容重枡に試料を充填し、開口からはみ出た部分をすり切り、全体の重量G1を測定し、これから容器の重量G2を差し引いて粉末重量G3(g)を求め、上記容積Sに対する粉末重量G3〔G3/S〕g/cm3を嵩密度とした。

〔浮水率〕浮水率は、約10gの試料を200mlメスシリンダーに入れて水を加え、十分に攪拌した後に静置し、水の濁りがなくなるまで置き、浮いた試料の容積Va(cm3)と沈んだ試料の容積Vb(cm3)を測定し、Va/(Va+Va)×100から浮水率(vol%)を算出した。

【0033】

〔未発泡粒子の割合〕焼成して発泡したパーライトを100μm篩を用いて篩分けし、篩残分を電子顕微鏡で観察し、粒径100μm以上の粒子の個数を数え、さらにその中の未発泡粒子の個数を数えた。未発泡粒子は下記3項目に該当するものとした。

(イ)粒子表面の開口面積が50%を超える粒子

(ロ)粒子内部の中空状態が観察されない粒子

(ハ)粒子全体が角張っており、表面の凹凸が目立つ粒子

【0034】

〔嵩密度差〕輸送部全長5m、90°の曲り部が8箇所の空気輸送管を用い、輸送速度30m/secの空気圧でパーライトを輸送し、輸送前後の嵩密度を測定して、その差を算出した。

【0035】

〔実施例1〕

表1に示す成分の水分量の違う3種類の原料を用い、平均粒径150μm、最大粒径0.4mmに粉砕して粒度調整し、気流焼成炉に入れて加熱し、発泡させてパーライトを製造した。焼成温度は焼成後の嵩密度が0.2g/cm3以下になるように調整した。製造したパーライトを表2に示す。

【0036】

【表1】

【0037】

製造したパーライトについて、嵩密度および浮水率を測定し、粒径100μm以上の粒子について未発泡粒子の割合を調べた。これらの結果を表2に示す。

【0038】

原料の水分量について比較すると、水分量が多い真珠岩a(試料A1、B1)はこれより水分量が少ない真珠岩b(試料A2、試料B2)および真珠岩c(試料A3、試料B3)に対して、同じ嵩密度では発泡粒子が少なく、浮水率が小さい。真珠岩a、bは嵩密度が高くなると浮水率が低下する傾向がある。また、試料A1〜A3と試料B1〜B3を比較すると、嵩密度が高い試料B1〜B3は、試料A1〜A3よりも発泡粒子個数が少なく、従って浮水率も試料A1〜A3より低い。

【0039】

一方、試料C1は、嵩密度が小さいが浮水率も低い。これは外見上の発泡粒子の個数が多いが、開口面積50%以上の粒子が多く、水が粒子内部に浸入して沈む割合が高くなるためである。開口面積50%以上の粒子を除いた発泡粒子の割合は30%である。また、試料C2および試料C3は、未発泡ないし発泡不十分な粒子の割合が高いので嵩密度が大きくなり、発泡粒子個数が少ないので浮水率は低い。

【0040】

【表2】

【0041】

〔実施例2〕

製造したパーライトについて、空気圧送して前後の嵩密度の測定し、その嵩密度差を調べた。この結果を表3に示す。

【0042】

嵩密度が小さくても浮水率が80%未満の試料(No.F3)は、モルタルに混合して軽量モルタル板を製造するときに、設計量を大幅に上回る量が必要になり(設計量を140wt%上回る使用量)、軽量化材料として不十分であった。

【0043】

嵩密度が小さく、浮水率80%以上であっても、粒径100μm以上の粒子について未発泡粒子の割合(個数)が50%(粒径100μm以上の粒子100個中の未発泡粒子個数)より多い試料(No.F1、No.F2)は空気圧送前後の嵩密度差が大きくなる。

【0044】

試料(No.D1〜D3)は何れも嵩密度0.2g/cm3以下であって浮水率85%以上、粒径100μm以上の粒子の未発泡粒子個数が30%以下であり、これらは空気圧送前後の嵩密度差が小さい。この試料では浮水率が高く、かつ未発泡粒子個数が少ないものほど空気圧送前後の嵩密度差が小さい傾向が見られる。

【0045】

【表3】

【0046】

〔実施例3〕

嵩密度0.15g/cm3、および浮水率90.5%のパーライトに未発泡粒子(嵩密度1.10g/cm3)を混合して空気圧送試験を実施し、圧送前後の嵩密度差を測定した。混合した未発泡粒子は、原料を100μm篩で篩った残分および通過分を質量比で5%混合した。粒径100μm未満の未発泡粒子を添加しても空気圧送前後の嵩密度差の変化は小さい。一方、粒径100μm以上の粒子を添加した場合には嵩密度差が大きくなった。この結果から明らかなように、粒径100μm以上の未発泡粒子の割合は空気圧送前後の嵩密度の変動に大きく影響する。

【0047】

【表4】

【技術分野】

【0001】

本発明は、高耐久性を有するパーライトとその製造方法に関する。より詳しくは、製造後の輸送時や貯蔵時に破壊され難く、嵩密度の変化が小さい高耐久性のパーライトとその製造方法を提供する。

【背景技術】

【0002】

パーライトは軽量であるので、軽量化材として利用される。例えば、モルタル、瓦、外壁材などにパーライトを混合することによって軽量化することができる。また、パーライトは中空粒子であるので断熱性および遮音性に優れており、モルタルなどに混合して断熱材や遮音材を製造することができる。

【0003】

一般に、パーライトは真珠岩、黒曜石等の天然ガラス質の岩石粉を原料とし、これを加熱発泡させて製造されている。加熱発泡工程では、気流焼成炉やロータリー式キルンが利用されている。パーライトは原料粒子に対して数倍から5倍程度の割合で発泡し、表面の殻の厚さは数ミクロンであって非常に薄い。このため外部から加わる圧力に対して弱い。

【0004】

例えば、パーライトの製造後にはサイロ等へ保管するため輸送管中を空気圧送する場合が多く、このときの輸送速度は概ね数m/secであり、輸送圧力がパーライトに加わる。また、輸送管は設備の都合上、直管部分の他にさまざまな箇所に曲り部があり、輸送中のパーライトが曲り部に衝突して破損すると中空状態が失われ、嵩密度が次第に大きくなる問題があった。

【0005】

製造後の嵩密度の変化を抑制する対策の一つはパーライトの強度を高めることであり、パーライトを低温焼成して発泡倍率を小さくし、殻を厚くすることである。しかし、低温での焼成は発泡温度域の幅が狭くなるため、加熱が不十分になって未発泡の粒子ができやすい。未発泡粒子が多いパーライトは材料分離を起こし、品質の均一な製品を得るのが難しい。一方、高温で焼成すると発泡過多となり、強度が低下する。

【0006】

そこでパーライトの品質を向上させるため、パーライトの発泡をコントロールすることが知られている(特許文献1、2)。真珠岩を原料とするパーライトは、真珠岩中の水分が発泡剤となり、原料粉末の加熱焼成によって原料に含まれる水が気化して発泡する。原料の水分量が多すぎると、発泡過多になり、殻の厚さが薄くなって強度が弱くなる。そのため、焼成前に原料を余熱して内部の水分量をコントロールした上で発泡温度に加熱する製造方法が知られている。

【0007】

また、均一な焼成のために未発泡粒子を少なくする方法として、発泡後の嵩密度が違う2種類の原料を混合して使用することが知られている(特許文献3)。この方法では同じ温度範囲で最適に発泡する嵩密度の異なる原料を混合して用いることによって、嵩密度をコントロールしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−277851号公報

【特許文献2】特開2007−320805号公報

【特許文献3】特許第3528390号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

高耐久性のパーライトを製造するための手段として、予備焼成等の複数回の焼成を行う場合には、相応の焼成炉が必要となり、焼成設置が大掛かりになるため、設置スペースや装置コストの負担が増し、操作も煩雑になる。また、種類の違う原料を用いる場合には、異なる原料供給サイロ、供給経路、混合設備等を必要とし、この場合にも大掛かりな設備設置が必要である。また、いずれの場合にも未発泡粒子を十分に抑制するのは難しい。

【0010】

未発泡粒子が混入すると、保管や輸送時等にパーライトが破損されやすくなり、製造されたパーライトの密度は高くなる傾向がある。また、高強度となるよう低温焼成すると未発泡粒子が多くなりやすく、パーライトの品質が低下する。パーライトの殻を厚くして高強度化しても、未発泡粒子存在すると、発泡粒子と未発泡粒子が衝突してパーライトが破損し、軽量性および中空状態が損なわれる。

【0011】

本発明は、パーライト製造後の空気輸送、保管、製品輸送、末端製品の製造時などにおいて、発泡粒子が破損されて嵩密度が高くなる問題を解決したものであり、嵩密度の変化が小さい高耐久性のパーライトとその製造方法を提供する。

【課題を解決するための手段】

【0012】

本発明によれば以下の構成からなるパーライトとその製造方法が提供される。

〔1〕嵩密度0.5g/cm3以下、および浮水率80%以上であって、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下(粒径100μm以上の未発泡粒子の割合50%以下)であることを特徴とする高耐久性パーライト。

〔2〕浮水率85%以上であって、粒径100μm以上の未発泡粒子の割合35%以下である請求項1に記載する高耐久性パーライト。

〔3〕輸送速度30m/sec、輸送長さ5mおよび90°曲り部8箇所の輸送条件下での空気圧送前後の嵩密度差が0.1g/cm3以下である請求項1または請求項2に記載する高耐久性パーライト。

〔4〕加熱発泡質の岩石粉末を嵩密度0.5g/cm3以下になるように加熱発泡させた後に、浮水率80%以上であって、粒径100μm以上の未発泡粒子の割合が50%以下のものを選択することを特徴とする高耐久性パーライトの製造方法。

【発明の効果】

【0013】

本発明の高耐久性パーライトは、製造後の嵩密度差が小さく、例えば、輸送速度30m/sec、輸送長さ5mおよび90°曲り部8箇所の輸送条件下での空気圧送前後の嵩密度差が0.1g/cm3以下である。

【0014】

本発明の高耐久性パーライトは、製造後の嵩密度差が小さいので使用時に材料分離を起こさず、軽量化材や断熱材、遮音材の製造において高品質の製品を得ることができる。さらに、輸送時や保管時、使用時などにおいて破損し難いので取扱いやすい。

【図面の簡単な説明】

【0015】

【図1】パーライトの顕微鏡写真(倍率50倍)

【発明を実施するための形態】

【0016】

以下、本発明を実施形態に基づいて具体的に説明する。

本発明のパーライトは、嵩密度0.5g/cm3以下、および浮水率80%以上であって、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下(粒径100μm以上の未発泡粒子の割合50%以下)であることを特徴とする高耐久性パーライトである。

【0017】

嵩密度が0.5g/cm3を上回るものはモルタルやセメントなどに混合して軽量化材として使用するときに、軽量化が十分ではないので好ましくない。本発明のパーライトは嵩密度0.5g/cm3以下、好ましくは嵩密度0.2g/cm3以下であり、軽量化材として十分な軽量性を有する。

【0018】

亀裂や開口が多く、あるいは気泡の開口面積が大きいものは、嵩密度が小さくても、亀裂や開口を通じて粒子内部に水や液体が入り込みやすいので、浮水率(水中で浮かぶ粒子の割合)が低下する。浮水率の低いものは使用時に粒子内部に混練水などが浸入して嵩密度が大きく変動しやすいので好ましくない。浮水率は、パーライトを水中に入れたときに、水中に浮く粒子の割合によって示される。具体的には、パーライト全体の体積と浮揚分の体積比率から算出される。浮揚分の体積をVa、沈降分の体積をVbであるとき、浮水率はVa/(Va+Vb)×100(%)で示される。

【0019】

本発明のパーライトは浮水率が80%以上である。浮水率が高いものは亀裂や開口が少なく、亀裂や開口が存在しても亀裂面積や開口面積が極めて小さく、粒子内部に水などが浸入し難い粒子である。本発明のパーライトは浮水率が80%以上であり、従って粒子内部に水や液体が浸入し難いので、使用時に嵩密度が殆ど変動せず、材料分離を生じることがなく、軽量化材や断熱材、遮音材の製造において高品質の製品を得ることができる。

【0020】

本発明のパーライトは、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下である。なお、粒径100μm以上の粒子100個中の未発泡粒子個数を、便宜上、粒径100μm以上の未発泡粒子の割合と云う。本発明のパーライトはこの未発泡粒子の割合が50%以下(100個あたり50個以下)である。なお、未発泡粒子には発泡状態が不十分な粒子も含まれる。

【0021】

粒径100μm以上の粒子において、未発泡粒子の割合が多いと嵩密度の変動が大きい傾向がある。粒径100μm以上の粒子は空気圧送時の衝突エネルギーが大きいので、周囲に発泡粒子に衝突すると発泡粒子が破壊されやすい。そこで、本発明では粒径100μm以上の粒子について、その未発泡粒子の割合を50%以下、好ましくは35%以下に制限する。

【0022】

発泡粒子と未発泡粒子とは顕微鏡下で区別することができる。例えば、図1に示すように顕微鏡下で、発泡粒子は粒子全体が丸くて角がなく、表面の凹凸が小さく平滑であって、内部が僅かに透けた中空状態であることが観察される。一方、未発泡粒子および発泡不十分な粒子は角張っており、表面の凹凸が大きく、中空状態が観察されない。

【0023】

また、粒径100μm以上の粒子について、顕微鏡下で、粒子表面に大きな開口が観察されるものは、開口を通じて粒子内部に水や液体が浸入して嵩密度が変動するので、嵩密度の変動をできるだけ抑制する観点から、このような粒子は発泡粒子としない。例えば、開口面積が粒子表面の50%以上であるものは発泡不十分な粒子とする。

【0024】

本発明のパーライトは、真珠岩、黒曜石等の天然ガラス質の岩石粉を原料とし、これを嵩密度0.5g/cm3以下になるように加熱発泡させた後に、浮水率80%以上、好ましくは浮水率85%以上であって、粒径100μm以上の未発泡粒子の割合が50%以下、好ましくは35%以下のものを選択することによって製造することができる。なお、粒径100μm以上の粒子において未発泡粒子の割合が50%に近くても、粒径100μmより小さい粒子の割合が多く、その殆どが発泡粒子であれば、浮水率の高いパーライトを得ることができる。

【0025】

原料の天然ガラス質岩石としては、真珠岩、松脂岩、黒曜石、シラス等を用いることができる。原料の粒径は0.5mm以下の粉末が好ましい。粒径がこれより大きいと未発泡粒子が多くなる傾向がある。

【0026】

焼成温度をコントロールすることによって、嵩密度0.5g/cm3以下および浮水率を80%以上になるよう焼成するとよい。パーライトの発泡は、原料中の水分量が多いほど発泡しやすいと云われており、また原料の種類や採取場所によって水分量が異なるので、原料の水分量に応じて焼成温度を調整すると良い。例えば、水分量は黒曜石が最も少なく、ついで真珠岩が多く、松脂岩が最も多い。従って、黒曜石の焼成温度を高くし、松脂岩の焼成温度を低く調整すると良い。具体的には、例えば、嵩密度約1.0g/cm3の真珠岩粒子を原料とし、気流焼成炉で800℃〜1000℃に加熱することによって、嵩密度約0.5g/cm3以下、浮水率約80%以上のパーライトを得ることができる。

【0027】

加熱手段は電気炉、ロータリーキルン、気流焼成炉、流動層焼成炉等を用いることができるが上記昇温速度にするためには気流焼成炉、流動層焼成炉が好ましい。焼成温度は概ね800〜1000℃であり、焼成炉の種類や大きさによって調整すればよい。

【0028】

製造したパーライトは製品サイロ等に保管することが多いが、サイロへの輸送は主に圧搾空気での輸送による。この輸送はパーライトを圧搾空気によって輸送管内を流すので、管内を流れるパーライトは空気圧を受ける。また、経路の途中には垂直部分や湾曲した部分があるので、管内を流れるパーライトはしばしば管壁に接触して摩擦を受け、破損される。さらにサイロへの積込み時や保管時、トラックやローリー車による運搬等によってパーライトに衝撃や圧力が加わる。

【0029】

本発明のパーライトは、粒径100μm以上の粒子について、未発泡粒子の割合が50%以下、好ましくは35%以下である。未発泡粒子の割合が少ないので、空気圧送前後の嵩密度の変動が格段に小さい。粒径100μm以上の粒子は空気圧送時の衝突エネルギーが大きくなるので、周囲の発泡粒子に衝突するとこれを破壊する割合が多くなる。従来のパーライトはこの未発泡粒子が多いので、空気圧送時などに発泡粒子が破壊される割合が多く、嵩密度が大幅に高くなる。一方、本発明のパーライトは粒径100μm以上の粒子において未発泡粒子の割合が少ないので、空気圧送前後の嵩密度差は概ね0.1g/cm3以下である。

【0030】

パーライトは内部に空間を持つ軽量骨材であるので、これを建築材料、たとえばモルタルや壁材、瓦等に混合することにより、材料の軽量化を図ることができる。また、内部に空洞を持つため、断熱材としても用いられる。本発明のパーライトは製造後の嵩密度の変動が格段に小さいので、これを建築材料等に配合することによって高品質の軽量建築材料を得ることができる。

【実施例】

【0031】

本発明の実施例を比較例と共に示す。水分量、嵩密度、浮水率、未発泡粒子の割合、空気圧送前後の嵩密度差は以下のように測定した。

【0032】

〔化学組成〕蛍光X線分析装置により分析した。

〔水分量〕100℃で乾燥した原料を1000℃まで加熱させたときの減量分から算出した。

〔嵩密度〕一定容積S(cm3)の容重枡に試料を充填し、開口からはみ出た部分をすり切り、全体の重量G1を測定し、これから容器の重量G2を差し引いて粉末重量G3(g)を求め、上記容積Sに対する粉末重量G3〔G3/S〕g/cm3を嵩密度とした。

〔浮水率〕浮水率は、約10gの試料を200mlメスシリンダーに入れて水を加え、十分に攪拌した後に静置し、水の濁りがなくなるまで置き、浮いた試料の容積Va(cm3)と沈んだ試料の容積Vb(cm3)を測定し、Va/(Va+Va)×100から浮水率(vol%)を算出した。

【0033】

〔未発泡粒子の割合〕焼成して発泡したパーライトを100μm篩を用いて篩分けし、篩残分を電子顕微鏡で観察し、粒径100μm以上の粒子の個数を数え、さらにその中の未発泡粒子の個数を数えた。未発泡粒子は下記3項目に該当するものとした。

(イ)粒子表面の開口面積が50%を超える粒子

(ロ)粒子内部の中空状態が観察されない粒子

(ハ)粒子全体が角張っており、表面の凹凸が目立つ粒子

【0034】

〔嵩密度差〕輸送部全長5m、90°の曲り部が8箇所の空気輸送管を用い、輸送速度30m/secの空気圧でパーライトを輸送し、輸送前後の嵩密度を測定して、その差を算出した。

【0035】

〔実施例1〕

表1に示す成分の水分量の違う3種類の原料を用い、平均粒径150μm、最大粒径0.4mmに粉砕して粒度調整し、気流焼成炉に入れて加熱し、発泡させてパーライトを製造した。焼成温度は焼成後の嵩密度が0.2g/cm3以下になるように調整した。製造したパーライトを表2に示す。

【0036】

【表1】

【0037】

製造したパーライトについて、嵩密度および浮水率を測定し、粒径100μm以上の粒子について未発泡粒子の割合を調べた。これらの結果を表2に示す。

【0038】

原料の水分量について比較すると、水分量が多い真珠岩a(試料A1、B1)はこれより水分量が少ない真珠岩b(試料A2、試料B2)および真珠岩c(試料A3、試料B3)に対して、同じ嵩密度では発泡粒子が少なく、浮水率が小さい。真珠岩a、bは嵩密度が高くなると浮水率が低下する傾向がある。また、試料A1〜A3と試料B1〜B3を比較すると、嵩密度が高い試料B1〜B3は、試料A1〜A3よりも発泡粒子個数が少なく、従って浮水率も試料A1〜A3より低い。

【0039】

一方、試料C1は、嵩密度が小さいが浮水率も低い。これは外見上の発泡粒子の個数が多いが、開口面積50%以上の粒子が多く、水が粒子内部に浸入して沈む割合が高くなるためである。開口面積50%以上の粒子を除いた発泡粒子の割合は30%である。また、試料C2および試料C3は、未発泡ないし発泡不十分な粒子の割合が高いので嵩密度が大きくなり、発泡粒子個数が少ないので浮水率は低い。

【0040】

【表2】

【0041】

〔実施例2〕

製造したパーライトについて、空気圧送して前後の嵩密度の測定し、その嵩密度差を調べた。この結果を表3に示す。

【0042】

嵩密度が小さくても浮水率が80%未満の試料(No.F3)は、モルタルに混合して軽量モルタル板を製造するときに、設計量を大幅に上回る量が必要になり(設計量を140wt%上回る使用量)、軽量化材料として不十分であった。

【0043】

嵩密度が小さく、浮水率80%以上であっても、粒径100μm以上の粒子について未発泡粒子の割合(個数)が50%(粒径100μm以上の粒子100個中の未発泡粒子個数)より多い試料(No.F1、No.F2)は空気圧送前後の嵩密度差が大きくなる。

【0044】

試料(No.D1〜D3)は何れも嵩密度0.2g/cm3以下であって浮水率85%以上、粒径100μm以上の粒子の未発泡粒子個数が30%以下であり、これらは空気圧送前後の嵩密度差が小さい。この試料では浮水率が高く、かつ未発泡粒子個数が少ないものほど空気圧送前後の嵩密度差が小さい傾向が見られる。

【0045】

【表3】

【0046】

〔実施例3〕

嵩密度0.15g/cm3、および浮水率90.5%のパーライトに未発泡粒子(嵩密度1.10g/cm3)を混合して空気圧送試験を実施し、圧送前後の嵩密度差を測定した。混合した未発泡粒子は、原料を100μm篩で篩った残分および通過分を質量比で5%混合した。粒径100μm未満の未発泡粒子を添加しても空気圧送前後の嵩密度差の変化は小さい。一方、粒径100μm以上の粒子を添加した場合には嵩密度差が大きくなった。この結果から明らかなように、粒径100μm以上の未発泡粒子の割合は空気圧送前後の嵩密度の変動に大きく影響する。

【0047】

【表4】

【特許請求の範囲】

【請求項1】

嵩密度0.5g/cm3以下、および浮水率80%以上であって、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下(粒径100μm以上の未発泡粒子の割合50%以下)であることを特徴とする高耐久性パーライト。

【請求項2】

浮水率85%以上であって、粒径100μm以上の未発泡粒子の割合35%以下である請求項1に記載する高耐久性パーライト。

【請求項3】

輸送速度30m/sec、輸送長さ5mおよび90°曲り部8箇所の輸送条件下での空気圧送前後の嵩密度差が0.1g/cm3以下である請求項1または請求項2に記載する高耐久性パーライト。

【請求項4】

加熱発泡質の岩石粉末を嵩密度0.5g/cm3以下になるように加熱発泡させた後に、浮水率80%以上であって、粒径100μm以上の未発泡粒子の割合が50%以下のものを選択することを特徴とする高耐久性パーライトの製造方法。

【請求項1】

嵩密度0.5g/cm3以下、および浮水率80%以上であって、粒径100μm以上の粒子100個中の未発泡粒子個数が50以下(粒径100μm以上の未発泡粒子の割合50%以下)であることを特徴とする高耐久性パーライト。

【請求項2】

浮水率85%以上であって、粒径100μm以上の未発泡粒子の割合35%以下である請求項1に記載する高耐久性パーライト。

【請求項3】

輸送速度30m/sec、輸送長さ5mおよび90°曲り部8箇所の輸送条件下での空気圧送前後の嵩密度差が0.1g/cm3以下である請求項1または請求項2に記載する高耐久性パーライト。

【請求項4】

加熱発泡質の岩石粉末を嵩密度0.5g/cm3以下になるように加熱発泡させた後に、浮水率80%以上であって、粒径100μm以上の未発泡粒子の割合が50%以下のものを選択することを特徴とする高耐久性パーライトの製造方法。

【図1】

【公開番号】特開2012−116690(P2012−116690A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266770(P2010−266770)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【Fターム(参考)】

[ Back to top ]