高耐食性材料の溶接方法

【課題】オーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料に対し、高効率、高信頼性を有し、かつ溶融部近傍の粒径粗大化や偏析などの変質を抑制できる接合方法を提供する。

【解決手段】V形状の開先12を有し、高耐食性材料を用いた被溶接板材の母材10の内部から表面まで第一の溶接としてTIG溶接を施して溶融金属14を形成した後、溶接金属14の上に第二の溶接としてレーザ溶接を施す。

【解決手段】V形状の開先12を有し、高耐食性材料を用いた被溶接板材の母材10の内部から表面まで第一の溶接としてTIG溶接を施して溶融金属14を形成した後、溶接金属14の上に第二の溶接としてレーザ溶接を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原子力発電プラント等のプラントの構造物などに適用し得るオーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料の溶接方法に関する。

【背景技術】

【0002】

原子力発電プラントにおける一部の構造物は高温冷却水中で用いられるため、高耐食性材料、例えばオーステナイト系ステンレス鋼やニッケル基合金などを溶接して形成される。

【0003】

このような構造物において、腐食に関連する損傷は、溶接部近傍で発生する場合が多い。これは、溶接部近傍では溶接の熱による材料の変質や、引張の残留応力が発生し、損傷が生じやすくなるためである。従って、溶接時には、材料の損傷を抑制する上で入熱をできるだけ低くするのが望ましい。

【0004】

従来、金属同士を接合するには、アーク溶接が用いられている。

【0005】

アーク溶接には、被覆アーク溶接、半自動アーク溶接、TIG(Tungsten Inert Gas)溶接、MIG(Metal Inert Gas)溶接、MAG(Metal Active Gas)溶接、炭酸ガスアーク溶接などがある。

【0006】

これらは、いずれも放電現象を利用して母材および溶加材(無しの場合もある)を高熱で溶融させて接合するものであるが、溶融金属の周辺の母材部までも高熱に曝される。溶接に必要な入熱量は板圧や材質によっても異なるが、ステンレス鋼やニッケル基合金に対するアーク溶接では、通常約4000J/cm以上となる。

【0007】

これに対して、比較的低い入熱量で接合する溶接方法として、レーザ溶接、パルスTIG溶接、CMT(Cold Metal Transfer)溶接などが挙げられる。

【0008】

レーザ溶接は、レーザ光を熱源とし、主として金属に集光した状態で照射し、金属を局部的に溶融・凝固させることによって接合する方法のことである。このレーザ溶接では、高いエネルギー密度が得られるため、微小部分を溶融させ全体の入熱量を低く抑えることができる。

【0009】

パルスTIG溶接は、溶接電流を一定周期でパルス状に変化させ、パルス電流が流れている時間に母材を溶融させ、ベース電流が流れている時間にはその溶融池を冷却凝固させて、周期的にできる溶融スポットを重ね合せながら溶接する方法である。このパルスTIG溶接法では、通常のTIG溶接に比べて入熱量を低くすることが可能となる。

【0010】

CMT溶接は、従来のMIGまたはMAG溶接において、アーク発生時にはワイヤーを溶融プ−ルに向かって前進させ、ワイヤーが溶融プ−ルに浸ってアークが消えるとワイヤーを引き戻す動作を行って溶接する方法であり、比較的低温での溶接を可能としている。

【0011】

また、ステンレス鋼やニッケル基材料の耐食性を改善すべく、結晶粒微細化材や粒界組成を制御した材料が開発されている。ただし、これらの材料は、加工および熱処理等によって粒径や粒界組成を制御しているため、高温に加熱すると、結晶粒が成長したり粒界組成が変化したりして、向上した材料特性が失われる可能性がある。従って、これらの材料についてはできるだけ、材料特性が失われない接合方法もしくは条件を見出す必要があった。

【0012】

この結晶粒微細化材については、原子炉制御棒のシース材などへ適用することが提案されており、低入熱かつ溶接速度が速い溶接手法としてレーザ溶接の適用が示されている(特許文献1参照)。

【0013】

しかしながら、レーザ溶接はシース材のような薄板の突合せ溶接には適しているが、板厚が厚くなればなるほど、高出力のレーザ発振器が必要となり、溶融部の品質を安定的に維持するのが難しくなる。従って、原子力発電プラントの構造物のような厚板材に活用するのは難しい。

【0014】

一方、TIG溶接時において溶融金属の表面にレーザをパルス状に照射して熱および衝撃を加えることにより、耐応力腐食割れに優れた溶接方法を提供することが開示されている(特許文献2参照)。

【0015】

しかしながら、この溶接方法では、TIG溶接とレーザ照射を同時に行っているため、全体の入熱量を低く抑えることができず、溶融部境界近傍の母材の粒成長を抑制することはできない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2008−209158号公報([請求項1]、[請求項6])

【特許文献2】特開2008−55461号公報([請求項4]、段落[0018]、[0022])

【発明の概要】

【発明が解決しようとする課題】

【0017】

入熱量が高い通常のアーク溶接では、厚板や様々な形状の構造物に対して、効率的に強度信頼性の高い接合を形成することができるが、溶接の熱による材料の変質や、引張の残留応力が発生しやすくなる。

【0018】

一方、レーザ溶接などの低入熱溶接では、溶接による構造物の製造効率が低下したり、溶接部の健全性が損なわれたりするおそれがある。

【0019】

本発明は、上記課題に鑑みてなされたものであり、原子力発電プラントの構造物を構成する厚板材などに適用し得るオーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料に対し、高効率、高信頼性を有し、かつ溶融部近傍の粒径粗大化や偏析などの変質を抑制できる接合方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

上述の目的を達成するため、本発明の高耐食性材料の溶接方法は、所定の形状の開先を有し、高耐食性材料を用いた被溶接板材に、第一の溶接を行った後、さらに第二の溶接を行う溶接方法であって、前記第一の溶接及び前記第二の溶接の一方が通常入熱による溶接であり、他方が低入熱による溶接であることを特徴とする。

【発明の効果】

【0021】

本発明によれば、原子力発電プラントの構造物を構成する厚板材などに適用し得るオーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料に対し、高効率、高信頼性を有し、かつ溶融部近傍の粒径粗大化や偏析などの変質を抑制できる溶接方法を提供できる。

【0022】

このため、原子力発電プラント構造物などの製造効率を低下させず、また溶接健全性を損なうことなく、構造物材料の耐食性を維持することができる。

【図面の簡単な説明】

【0023】

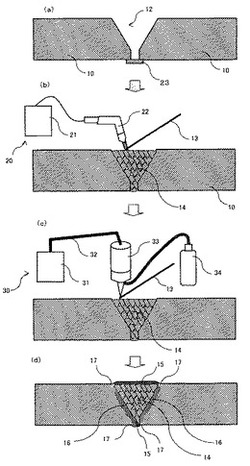

【図1】本発明に係る高耐食性材料の溶接方法の第1の実施の形態を説明する断面図であり、(a)は溶接前、(b)は第一の溶接工程中、(c)は第二の溶接工程中、(d)は第二の溶接工程後の状態を示す断面図。

【図2】ステンレス鋼における入熱量と溶接熱影響部の結晶粒径の関係を示すグラフ。

【図3】ステンレス鋼における結晶粒径と腐食速度の関係を示すグラフ。

【図4】本発明に係る高耐食性材料の溶接方法の第2の実施の形態を説明する断面図であり、(a)は溶接前、(b)は第一の溶接工程中、(c)は第二の溶接工程中、(d)は第二の溶接工程後の状態を示す断面図。

【図5】本発明に係る高耐食性材料の溶接方法の第3の実施の形態を説明する断面図であり、(a)は溶接前、(b)は第一の溶接工程中、(c)は第二の溶接工程中、(d)は第二の溶接工程後の状態を示す断面図。

【図6】粒界からの距離とクロム濃度との関係を示すグラフ。

【図7】中性子照射量と粒界クロム濃度との関係を示すグラフ。

【図8】本発明に係る高耐食性材料の溶接方法の第4の実施の形態を説明する断面図であり、(a)は第一の溶接工程中、(b)は第二の溶接工程中、(c)は第二の溶接工程後の状態を示す断面図。

【図9】被溶接板材の開先形状を示す模式図であり、(a)はレ形(single bevel)、(b)はK形(double bevel)、(c)はU形(single U)、(d)はH形(double U)、(e)はX形(double V)、(f)はJ形(single J)、(g)は両面J形(double J)を示す模式図。

【発明を実施するための形態】

【0024】

本発明に係る高耐食性材料の溶接方法は、第一の溶接と第二の溶接を順に行うが、第一の溶接として通常入熱の溶接を行った場合は、第二の溶接として低入熱の溶接を行い、第一の溶接として低入熱の溶接を行った場合は、第二の溶接として通常入熱の溶接を行うことを特徴とする。

【0025】

ここで、通常入熱の溶接方法としては、被覆アーク溶接、半自動アーク溶接、TIG溶接、MIG溶接、MAG溶接、炭酸ガスアーク溶接などが挙げられる。

【0026】

一方、低入熱の溶接としては、レーザ溶接、パルスTIG溶接、CMT溶接などが挙げられる。

【0027】

以下、本発明に係る高耐食性材料の溶接方法の実施の形態について、図面を参照して詳しく説明する。

【0028】

[第1の実施の形態]

(第一の溶接:TIG溶接、第二の溶接:レーザ溶接)

図1に基づき、第1の実施の形態における手順を説明する。

【0029】

本実施の形態の溶接方法では、先ず、被溶接板材として突合せ溶接位置に裏板23が当てられたV形の開先12を有する例えば結晶粒を平均30μm以下の結晶粒微細化ステンレス鋼製の母材10を用意する(図1(a))。

【0030】

この母材10に対して、第一の溶接として、TIG溶接装置20を用いてTIG溶接を行う(図1(b))。

【0031】

TIG溶接装置20は、溶接電源21とTIG溶接トーチ22で構成されている。

【0032】

TIG溶接は、溶加棒13及びTIG溶接トーチ22を用いて行う。溶加棒13は、母材10と同じ成分の材料又は母材10(Cr濃度17〜25質量%)よりCr濃度を10質量%以上高めたものを使用することが好ましい。

【0033】

TIG溶接は、溶接金属14が母材10表面よりもやや低い位置に達するまで行う。

【0034】

TIG溶接後は、第二の溶接として、レーザ溶接装置30を用い、溶接金属14上に入熱量を低くしたレーザ溶接を行う(図1(c))。

【0035】

レーザ溶接装置30は、レーザ発振器31、光路32、集光系33、アシストガス34で構成されている。レーザ溶接により、TIG溶接によって生じた溶接金属14表面を全てレーザ溶接金属で覆うようにする。このレーザ溶接は、母材10の表裏両面に対して行う。

【0036】

これにより、溶接継手は、図1(d)に示すように、溶接金属14の表面がレーザ溶接金属15で覆われ、かつ、板材内部に通常入熱のTIG溶接による熱影響部16が形成されるとともに、板材表面に低入熱のレーザ溶接による熱影響部17が形成されたものとなる。

【0037】

図2に、ステンレス鋼における入熱量と溶接熱影響部の結晶粒径の関係の一例を示す。

【0038】

これより、熱影響部では入熱量が大きいほど粒成長が起こり、結晶粒が大きくなる傾向があることが分かる。

【0039】

また、図3に、ステンレス鋼における結晶粒径と腐食速度の関係の一例を示す。

【0040】

腐食速度は環境によっても異なるが、この例では結晶粒径とともに著しく腐食速度が増加することが分かる。

【0041】

本実施の形態の溶接方法では、板材内部のTIG溶接による熱影響部16では比較的大きな粒成長を伴うが、板材表面のレーザ溶接による影響部17では粒成長が抑制された、2重溶接構造を製作することが出来る。

【0042】

このため、腐食環境に曝される構造体外表面では、レーザ溶接による影響部17において、結晶粒の成長が抑制されるので、腐食損傷を抑制することが可能となる。

【0043】

また、腐食損傷にかかわらない板厚内部は通常入熱のTIG溶接を行っているので、施工効率を向上させかつ強度信頼性も確保することができる。

【0044】

[第2の実施の形態]

(第一の溶接:TIG溶接、第二の溶接:パルスTIG溶接)

図4に基づき、第2の実施の形態における手順を説明する。

【0045】

本実施の形態の溶接方法では、先ず、被溶接板材として突合せ溶接位置に裏板23が当てられたV形の開先12を有する結晶粒微細化ニッケル基合金製の母材11を用意する(図4(a))。

【0046】

この母材11に対して、第一の溶接として第1の実施の形態と同様に、TIG溶接装置20を用いてTIG溶接を行う(図4(b))。

【0047】

TIG溶接後は、第二の溶接として、パルスTIG溶接装置40を用い、溶接金属14上に入熱量を低くしたパルスTIG溶接を行う(図4(c))。

【0048】

パルスTIG溶接装置40は、溶接電源41とパルスTIG溶接トーチ42で構成されている。パルスTIG溶接を行う箇所は、TIG溶接によって生じた溶接金属14表面と溶接金属14に接する周辺母材部である。このパルスTIG溶接は、材料の表裏両面に対して行う。

【0049】

これにより、溶接継手は、図4(d)に示すように、溶接金属14の表面がパルスTIG溶接金属18で覆われ、かつ、板材内部に通常入熱による熱影響部16が形成されるとともに、板材表面に低入熱による熱影響部17が形成されたものとなる。

【0050】

本実施の形態の溶接方法では、板材内部のTIG溶接による通常入熱の熱影響部16では比較的大きな粒成長を伴うが、板材表面のパルスTIG溶接による低入熱の熱影響部17では粒成長が抑制された、2重溶接構造を製作することが出来る。

【0051】

このため、第1の実施の形態と同様に、腐食環境に曝される構造体外表面では、低入熱の影響部17において、結晶粒の成長が抑制されるので、腐食損傷を抑制することが可能となる。

【0052】

また、腐食損傷にかかわらない板厚内部は通常入熱のTIG溶接を行っているので、施工効率を向上させかつ強度信頼性も確保することができる。

【0053】

[第3の実施の形態]

(第一の溶接:TIG溶接、第二の溶接:CMT溶接)

図5に基づき、第3の実施の形態における手順を説明する。

【0054】

本実施の形態の溶接方法では、先ず、被溶接板材として突合せ溶接位置に裏板23が当てられたV形の開先12を有する結晶粒界組成制御ステンレス鋼製の母材10’を用意する(図5(a))。

【0055】

この母材10’に対して、第一の溶接として第1の実施の形態と同様に、TIG溶接装置20を用いてTIG溶接を行う(図5(b))。

【0056】

TIG溶接後は、第二の溶接として、CMT溶接装置50を用い、溶接金属14上に入熱量を低くしたCMT溶接を行う(図5(c))。

【0057】

CMT溶接装置50は、溶接電源51とCMT溶接トーチ52で構成されている。CMT溶接を行う箇所は、少なくとも、TIG溶接によって生じた溶接金属14に接する周辺母材部である。このCMT溶接は材料の表裏両面に対して行う。

【0058】

これにより、溶接継手は、図5(d)に示すように、溶接金属14の表面端部がCMT溶接金属19で覆われ、かつ、板材内部に通常入熱による熱影響部16が形成されるとともに、板材表面に低入熱による熱影響部17が形成されたものとなる。

【0059】

本実施の形態の溶接方法では、板材内部のTIG溶接による通常入熱の熱影響部16では比較的大きな粒成長を伴うが、板材表面のCMT溶接による低入熱の熱影響部17では粒成長が抑制された、2重溶接構造を製作することが出来る。

【0060】

また、本実施の形態に用いた結晶粒界組成制御材は、耐食性に効果のある元素であるクロムを偏析により粒界に濃縮させるか、またはクロム炭化物として析出させた材料であるが、これらの材料は溶接熱の影響によりその効果が低減するおそれがある。

【0061】

図6に、このような粒界組成制御材における粒界からの距離とクロム濃度との関係を示す。

【0062】

これより、粒界からの距離±1nmの範囲で最大約5%のクロム濃縮を生じていることが分かる。

【0063】

また、図7に、このような材料に対して中性子を照射した場合の照射量と粒界クロム濃度との関係を示す。なお、照射量単位である1dpa(displacements per atm)に相当する中性子照射量は7×1024n/m2としている。

【0064】

図7により、照射量が増えるほど粒界クロム濃度は低下し、ある照射量に達すると照射誘起応力腐食割れ(IASCC: Irradiation Assisted Stress Corrosion Cracking)の限界クロム濃度に達し、IASCC感受性が発現する。

【0065】

このため、予め粒界にクロムを濃縮させることにより、このIASCC限界に達する時間を延ばし、中性子照射下における機器の損傷寿命を延伸できる。

【0066】

本実施の形態では、IASCC環境に曝される構造体外表面では、入熱量を低くしたCMT溶接により結晶粒界のクロム濃縮の消滅が抑制されるので、IASCC発生寿命を延伸することが可能となる。

【0067】

また、接合部近傍の材料表面における熱影響による偏析や結晶粒粗大化を抑制できるので、耐食性または耐応力腐食割れ性の劣化を防止することができる。

【0068】

また、腐食損傷にかかわらない板厚内部は通常入熱のTIG溶接を行っているので、施工効率を向上させかつ強度信頼性も確保することができる。

【0069】

[第4の実施の形態]

(第一の溶接:パルスTIG溶接バタリング、第二の溶接:TIG溶接)

図8に基づき、第4の実施の形態における手順を説明する。

【0070】

本実施の形態の溶接方法では、先ず、結晶粒微細化ステンレス鋼製の母材10の開先面に対して、第一の溶接として、パルスTIG溶接装置40を用いた肉盛り溶接(バタリング)を行う(図8(a))。

【0071】

パルスTIG溶接装置40は、溶接電源41とパルスTIG溶接トーチ42で構成されている。

【0072】

この肉盛り溶接は、溶加棒13及びTIG溶接トーチ42を用いて行う。溶加棒13は、母材10と同じ成分の材料又は母材10よりCr濃度を10%以上高めたものを使用することが好ましい。

【0073】

バタリング後、接合のため第二の溶接として、第1の実施の形態と同様に、TIG溶接装置20を用いてTIG溶接を行う(図8(b))。

【0074】

本実施の形態の溶接方法では、肉盛り溶接の厚さを数ミリ程度以上に大きくすることにより、図8(c)に示すように、通常入熱のTIG溶接による熱影響部16をバタリングの溶接金属18内にとどめ、母材熱影響部にはパルスTIG溶接による低入熱の熱影響部17のみが存在することになる。

【0075】

一般に、溶接金属の応力腐食割れ感受性は低いため、通常入熱のTIG溶接による熱影響部16においてSCC感受性は発現し難い。本実施の形態では、母材に低入熱のパルスTIG溶接を施しているので熱影響はさらに小さく、結晶粒の成長が抑制され、腐食損傷を抑制することが可能となる。

【0076】

また、大部分の溶接は通常入熱のTIG溶接にて実施するので、施工効率や強度信頼性も確保することができる。

【0077】

[その他の実施の形態]

上記の実施の形態では、通常入熱の溶接としてTIG溶接の例を示したが、他に被覆アーク溶接、半自動アーク溶接、MIG溶接、MAG溶接、炭酸ガスアーク溶接などを用いることもできる。

【0078】

また、これらの通常入熱の溶接と低入熱の溶接を任意に組み合わせることができる。

【0079】

更に、上記の実施の形態では、開先形状12としてV形のものを示したが、図9に示すように、(a)レ形、(b)K形、(c)U形、(d)H形、(e)X形、(f)J形、(g)両面J形などの開先にも適用することができる。

【符号の説明】

【0080】

10・・・母材

11・・・母材

12・・・開先

13・・・溶加棒

14・・・溶接金属

15・・・レーザ溶接金属

16・・・熱影響部

17・・・熱影響部

18・・・パルスTIG溶接金属

19・・・CMT溶接金属

20・・・TIG溶接装置

21・・・溶接電源

22・・・TIG溶接トーチ

23・・・裏板

30・・・レーザ溶接装置

31・・・レーザ発振器

32・・・光路

33・・・集光系

34・・・アシストガス

40・・・パルスTIG溶接装置

41・・・溶接電源

42・・・パルスTIG溶接トーチ

50・・・CMT溶接装置

51・・・溶接電源

52・・・CMT溶接トーチ

【技術分野】

【0001】

本発明は、原子力発電プラント等のプラントの構造物などに適用し得るオーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料の溶接方法に関する。

【背景技術】

【0002】

原子力発電プラントにおける一部の構造物は高温冷却水中で用いられるため、高耐食性材料、例えばオーステナイト系ステンレス鋼やニッケル基合金などを溶接して形成される。

【0003】

このような構造物において、腐食に関連する損傷は、溶接部近傍で発生する場合が多い。これは、溶接部近傍では溶接の熱による材料の変質や、引張の残留応力が発生し、損傷が生じやすくなるためである。従って、溶接時には、材料の損傷を抑制する上で入熱をできるだけ低くするのが望ましい。

【0004】

従来、金属同士を接合するには、アーク溶接が用いられている。

【0005】

アーク溶接には、被覆アーク溶接、半自動アーク溶接、TIG(Tungsten Inert Gas)溶接、MIG(Metal Inert Gas)溶接、MAG(Metal Active Gas)溶接、炭酸ガスアーク溶接などがある。

【0006】

これらは、いずれも放電現象を利用して母材および溶加材(無しの場合もある)を高熱で溶融させて接合するものであるが、溶融金属の周辺の母材部までも高熱に曝される。溶接に必要な入熱量は板圧や材質によっても異なるが、ステンレス鋼やニッケル基合金に対するアーク溶接では、通常約4000J/cm以上となる。

【0007】

これに対して、比較的低い入熱量で接合する溶接方法として、レーザ溶接、パルスTIG溶接、CMT(Cold Metal Transfer)溶接などが挙げられる。

【0008】

レーザ溶接は、レーザ光を熱源とし、主として金属に集光した状態で照射し、金属を局部的に溶融・凝固させることによって接合する方法のことである。このレーザ溶接では、高いエネルギー密度が得られるため、微小部分を溶融させ全体の入熱量を低く抑えることができる。

【0009】

パルスTIG溶接は、溶接電流を一定周期でパルス状に変化させ、パルス電流が流れている時間に母材を溶融させ、ベース電流が流れている時間にはその溶融池を冷却凝固させて、周期的にできる溶融スポットを重ね合せながら溶接する方法である。このパルスTIG溶接法では、通常のTIG溶接に比べて入熱量を低くすることが可能となる。

【0010】

CMT溶接は、従来のMIGまたはMAG溶接において、アーク発生時にはワイヤーを溶融プ−ルに向かって前進させ、ワイヤーが溶融プ−ルに浸ってアークが消えるとワイヤーを引き戻す動作を行って溶接する方法であり、比較的低温での溶接を可能としている。

【0011】

また、ステンレス鋼やニッケル基材料の耐食性を改善すべく、結晶粒微細化材や粒界組成を制御した材料が開発されている。ただし、これらの材料は、加工および熱処理等によって粒径や粒界組成を制御しているため、高温に加熱すると、結晶粒が成長したり粒界組成が変化したりして、向上した材料特性が失われる可能性がある。従って、これらの材料についてはできるだけ、材料特性が失われない接合方法もしくは条件を見出す必要があった。

【0012】

この結晶粒微細化材については、原子炉制御棒のシース材などへ適用することが提案されており、低入熱かつ溶接速度が速い溶接手法としてレーザ溶接の適用が示されている(特許文献1参照)。

【0013】

しかしながら、レーザ溶接はシース材のような薄板の突合せ溶接には適しているが、板厚が厚くなればなるほど、高出力のレーザ発振器が必要となり、溶融部の品質を安定的に維持するのが難しくなる。従って、原子力発電プラントの構造物のような厚板材に活用するのは難しい。

【0014】

一方、TIG溶接時において溶融金属の表面にレーザをパルス状に照射して熱および衝撃を加えることにより、耐応力腐食割れに優れた溶接方法を提供することが開示されている(特許文献2参照)。

【0015】

しかしながら、この溶接方法では、TIG溶接とレーザ照射を同時に行っているため、全体の入熱量を低く抑えることができず、溶融部境界近傍の母材の粒成長を抑制することはできない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2008−209158号公報([請求項1]、[請求項6])

【特許文献2】特開2008−55461号公報([請求項4]、段落[0018]、[0022])

【発明の概要】

【発明が解決しようとする課題】

【0017】

入熱量が高い通常のアーク溶接では、厚板や様々な形状の構造物に対して、効率的に強度信頼性の高い接合を形成することができるが、溶接の熱による材料の変質や、引張の残留応力が発生しやすくなる。

【0018】

一方、レーザ溶接などの低入熱溶接では、溶接による構造物の製造効率が低下したり、溶接部の健全性が損なわれたりするおそれがある。

【0019】

本発明は、上記課題に鑑みてなされたものであり、原子力発電プラントの構造物を構成する厚板材などに適用し得るオーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料に対し、高効率、高信頼性を有し、かつ溶融部近傍の粒径粗大化や偏析などの変質を抑制できる接合方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

上述の目的を達成するため、本発明の高耐食性材料の溶接方法は、所定の形状の開先を有し、高耐食性材料を用いた被溶接板材に、第一の溶接を行った後、さらに第二の溶接を行う溶接方法であって、前記第一の溶接及び前記第二の溶接の一方が通常入熱による溶接であり、他方が低入熱による溶接であることを特徴とする。

【発明の効果】

【0021】

本発明によれば、原子力発電プラントの構造物を構成する厚板材などに適用し得るオーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料に対し、高効率、高信頼性を有し、かつ溶融部近傍の粒径粗大化や偏析などの変質を抑制できる溶接方法を提供できる。

【0022】

このため、原子力発電プラント構造物などの製造効率を低下させず、また溶接健全性を損なうことなく、構造物材料の耐食性を維持することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に係る高耐食性材料の溶接方法の第1の実施の形態を説明する断面図であり、(a)は溶接前、(b)は第一の溶接工程中、(c)は第二の溶接工程中、(d)は第二の溶接工程後の状態を示す断面図。

【図2】ステンレス鋼における入熱量と溶接熱影響部の結晶粒径の関係を示すグラフ。

【図3】ステンレス鋼における結晶粒径と腐食速度の関係を示すグラフ。

【図4】本発明に係る高耐食性材料の溶接方法の第2の実施の形態を説明する断面図であり、(a)は溶接前、(b)は第一の溶接工程中、(c)は第二の溶接工程中、(d)は第二の溶接工程後の状態を示す断面図。

【図5】本発明に係る高耐食性材料の溶接方法の第3の実施の形態を説明する断面図であり、(a)は溶接前、(b)は第一の溶接工程中、(c)は第二の溶接工程中、(d)は第二の溶接工程後の状態を示す断面図。

【図6】粒界からの距離とクロム濃度との関係を示すグラフ。

【図7】中性子照射量と粒界クロム濃度との関係を示すグラフ。

【図8】本発明に係る高耐食性材料の溶接方法の第4の実施の形態を説明する断面図であり、(a)は第一の溶接工程中、(b)は第二の溶接工程中、(c)は第二の溶接工程後の状態を示す断面図。

【図9】被溶接板材の開先形状を示す模式図であり、(a)はレ形(single bevel)、(b)はK形(double bevel)、(c)はU形(single U)、(d)はH形(double U)、(e)はX形(double V)、(f)はJ形(single J)、(g)は両面J形(double J)を示す模式図。

【発明を実施するための形態】

【0024】

本発明に係る高耐食性材料の溶接方法は、第一の溶接と第二の溶接を順に行うが、第一の溶接として通常入熱の溶接を行った場合は、第二の溶接として低入熱の溶接を行い、第一の溶接として低入熱の溶接を行った場合は、第二の溶接として通常入熱の溶接を行うことを特徴とする。

【0025】

ここで、通常入熱の溶接方法としては、被覆アーク溶接、半自動アーク溶接、TIG溶接、MIG溶接、MAG溶接、炭酸ガスアーク溶接などが挙げられる。

【0026】

一方、低入熱の溶接としては、レーザ溶接、パルスTIG溶接、CMT溶接などが挙げられる。

【0027】

以下、本発明に係る高耐食性材料の溶接方法の実施の形態について、図面を参照して詳しく説明する。

【0028】

[第1の実施の形態]

(第一の溶接:TIG溶接、第二の溶接:レーザ溶接)

図1に基づき、第1の実施の形態における手順を説明する。

【0029】

本実施の形態の溶接方法では、先ず、被溶接板材として突合せ溶接位置に裏板23が当てられたV形の開先12を有する例えば結晶粒を平均30μm以下の結晶粒微細化ステンレス鋼製の母材10を用意する(図1(a))。

【0030】

この母材10に対して、第一の溶接として、TIG溶接装置20を用いてTIG溶接を行う(図1(b))。

【0031】

TIG溶接装置20は、溶接電源21とTIG溶接トーチ22で構成されている。

【0032】

TIG溶接は、溶加棒13及びTIG溶接トーチ22を用いて行う。溶加棒13は、母材10と同じ成分の材料又は母材10(Cr濃度17〜25質量%)よりCr濃度を10質量%以上高めたものを使用することが好ましい。

【0033】

TIG溶接は、溶接金属14が母材10表面よりもやや低い位置に達するまで行う。

【0034】

TIG溶接後は、第二の溶接として、レーザ溶接装置30を用い、溶接金属14上に入熱量を低くしたレーザ溶接を行う(図1(c))。

【0035】

レーザ溶接装置30は、レーザ発振器31、光路32、集光系33、アシストガス34で構成されている。レーザ溶接により、TIG溶接によって生じた溶接金属14表面を全てレーザ溶接金属で覆うようにする。このレーザ溶接は、母材10の表裏両面に対して行う。

【0036】

これにより、溶接継手は、図1(d)に示すように、溶接金属14の表面がレーザ溶接金属15で覆われ、かつ、板材内部に通常入熱のTIG溶接による熱影響部16が形成されるとともに、板材表面に低入熱のレーザ溶接による熱影響部17が形成されたものとなる。

【0037】

図2に、ステンレス鋼における入熱量と溶接熱影響部の結晶粒径の関係の一例を示す。

【0038】

これより、熱影響部では入熱量が大きいほど粒成長が起こり、結晶粒が大きくなる傾向があることが分かる。

【0039】

また、図3に、ステンレス鋼における結晶粒径と腐食速度の関係の一例を示す。

【0040】

腐食速度は環境によっても異なるが、この例では結晶粒径とともに著しく腐食速度が増加することが分かる。

【0041】

本実施の形態の溶接方法では、板材内部のTIG溶接による熱影響部16では比較的大きな粒成長を伴うが、板材表面のレーザ溶接による影響部17では粒成長が抑制された、2重溶接構造を製作することが出来る。

【0042】

このため、腐食環境に曝される構造体外表面では、レーザ溶接による影響部17において、結晶粒の成長が抑制されるので、腐食損傷を抑制することが可能となる。

【0043】

また、腐食損傷にかかわらない板厚内部は通常入熱のTIG溶接を行っているので、施工効率を向上させかつ強度信頼性も確保することができる。

【0044】

[第2の実施の形態]

(第一の溶接:TIG溶接、第二の溶接:パルスTIG溶接)

図4に基づき、第2の実施の形態における手順を説明する。

【0045】

本実施の形態の溶接方法では、先ず、被溶接板材として突合せ溶接位置に裏板23が当てられたV形の開先12を有する結晶粒微細化ニッケル基合金製の母材11を用意する(図4(a))。

【0046】

この母材11に対して、第一の溶接として第1の実施の形態と同様に、TIG溶接装置20を用いてTIG溶接を行う(図4(b))。

【0047】

TIG溶接後は、第二の溶接として、パルスTIG溶接装置40を用い、溶接金属14上に入熱量を低くしたパルスTIG溶接を行う(図4(c))。

【0048】

パルスTIG溶接装置40は、溶接電源41とパルスTIG溶接トーチ42で構成されている。パルスTIG溶接を行う箇所は、TIG溶接によって生じた溶接金属14表面と溶接金属14に接する周辺母材部である。このパルスTIG溶接は、材料の表裏両面に対して行う。

【0049】

これにより、溶接継手は、図4(d)に示すように、溶接金属14の表面がパルスTIG溶接金属18で覆われ、かつ、板材内部に通常入熱による熱影響部16が形成されるとともに、板材表面に低入熱による熱影響部17が形成されたものとなる。

【0050】

本実施の形態の溶接方法では、板材内部のTIG溶接による通常入熱の熱影響部16では比較的大きな粒成長を伴うが、板材表面のパルスTIG溶接による低入熱の熱影響部17では粒成長が抑制された、2重溶接構造を製作することが出来る。

【0051】

このため、第1の実施の形態と同様に、腐食環境に曝される構造体外表面では、低入熱の影響部17において、結晶粒の成長が抑制されるので、腐食損傷を抑制することが可能となる。

【0052】

また、腐食損傷にかかわらない板厚内部は通常入熱のTIG溶接を行っているので、施工効率を向上させかつ強度信頼性も確保することができる。

【0053】

[第3の実施の形態]

(第一の溶接:TIG溶接、第二の溶接:CMT溶接)

図5に基づき、第3の実施の形態における手順を説明する。

【0054】

本実施の形態の溶接方法では、先ず、被溶接板材として突合せ溶接位置に裏板23が当てられたV形の開先12を有する結晶粒界組成制御ステンレス鋼製の母材10’を用意する(図5(a))。

【0055】

この母材10’に対して、第一の溶接として第1の実施の形態と同様に、TIG溶接装置20を用いてTIG溶接を行う(図5(b))。

【0056】

TIG溶接後は、第二の溶接として、CMT溶接装置50を用い、溶接金属14上に入熱量を低くしたCMT溶接を行う(図5(c))。

【0057】

CMT溶接装置50は、溶接電源51とCMT溶接トーチ52で構成されている。CMT溶接を行う箇所は、少なくとも、TIG溶接によって生じた溶接金属14に接する周辺母材部である。このCMT溶接は材料の表裏両面に対して行う。

【0058】

これにより、溶接継手は、図5(d)に示すように、溶接金属14の表面端部がCMT溶接金属19で覆われ、かつ、板材内部に通常入熱による熱影響部16が形成されるとともに、板材表面に低入熱による熱影響部17が形成されたものとなる。

【0059】

本実施の形態の溶接方法では、板材内部のTIG溶接による通常入熱の熱影響部16では比較的大きな粒成長を伴うが、板材表面のCMT溶接による低入熱の熱影響部17では粒成長が抑制された、2重溶接構造を製作することが出来る。

【0060】

また、本実施の形態に用いた結晶粒界組成制御材は、耐食性に効果のある元素であるクロムを偏析により粒界に濃縮させるか、またはクロム炭化物として析出させた材料であるが、これらの材料は溶接熱の影響によりその効果が低減するおそれがある。

【0061】

図6に、このような粒界組成制御材における粒界からの距離とクロム濃度との関係を示す。

【0062】

これより、粒界からの距離±1nmの範囲で最大約5%のクロム濃縮を生じていることが分かる。

【0063】

また、図7に、このような材料に対して中性子を照射した場合の照射量と粒界クロム濃度との関係を示す。なお、照射量単位である1dpa(displacements per atm)に相当する中性子照射量は7×1024n/m2としている。

【0064】

図7により、照射量が増えるほど粒界クロム濃度は低下し、ある照射量に達すると照射誘起応力腐食割れ(IASCC: Irradiation Assisted Stress Corrosion Cracking)の限界クロム濃度に達し、IASCC感受性が発現する。

【0065】

このため、予め粒界にクロムを濃縮させることにより、このIASCC限界に達する時間を延ばし、中性子照射下における機器の損傷寿命を延伸できる。

【0066】

本実施の形態では、IASCC環境に曝される構造体外表面では、入熱量を低くしたCMT溶接により結晶粒界のクロム濃縮の消滅が抑制されるので、IASCC発生寿命を延伸することが可能となる。

【0067】

また、接合部近傍の材料表面における熱影響による偏析や結晶粒粗大化を抑制できるので、耐食性または耐応力腐食割れ性の劣化を防止することができる。

【0068】

また、腐食損傷にかかわらない板厚内部は通常入熱のTIG溶接を行っているので、施工効率を向上させかつ強度信頼性も確保することができる。

【0069】

[第4の実施の形態]

(第一の溶接:パルスTIG溶接バタリング、第二の溶接:TIG溶接)

図8に基づき、第4の実施の形態における手順を説明する。

【0070】

本実施の形態の溶接方法では、先ず、結晶粒微細化ステンレス鋼製の母材10の開先面に対して、第一の溶接として、パルスTIG溶接装置40を用いた肉盛り溶接(バタリング)を行う(図8(a))。

【0071】

パルスTIG溶接装置40は、溶接電源41とパルスTIG溶接トーチ42で構成されている。

【0072】

この肉盛り溶接は、溶加棒13及びTIG溶接トーチ42を用いて行う。溶加棒13は、母材10と同じ成分の材料又は母材10よりCr濃度を10%以上高めたものを使用することが好ましい。

【0073】

バタリング後、接合のため第二の溶接として、第1の実施の形態と同様に、TIG溶接装置20を用いてTIG溶接を行う(図8(b))。

【0074】

本実施の形態の溶接方法では、肉盛り溶接の厚さを数ミリ程度以上に大きくすることにより、図8(c)に示すように、通常入熱のTIG溶接による熱影響部16をバタリングの溶接金属18内にとどめ、母材熱影響部にはパルスTIG溶接による低入熱の熱影響部17のみが存在することになる。

【0075】

一般に、溶接金属の応力腐食割れ感受性は低いため、通常入熱のTIG溶接による熱影響部16においてSCC感受性は発現し難い。本実施の形態では、母材に低入熱のパルスTIG溶接を施しているので熱影響はさらに小さく、結晶粒の成長が抑制され、腐食損傷を抑制することが可能となる。

【0076】

また、大部分の溶接は通常入熱のTIG溶接にて実施するので、施工効率や強度信頼性も確保することができる。

【0077】

[その他の実施の形態]

上記の実施の形態では、通常入熱の溶接としてTIG溶接の例を示したが、他に被覆アーク溶接、半自動アーク溶接、MIG溶接、MAG溶接、炭酸ガスアーク溶接などを用いることもできる。

【0078】

また、これらの通常入熱の溶接と低入熱の溶接を任意に組み合わせることができる。

【0079】

更に、上記の実施の形態では、開先形状12としてV形のものを示したが、図9に示すように、(a)レ形、(b)K形、(c)U形、(d)H形、(e)X形、(f)J形、(g)両面J形などの開先にも適用することができる。

【符号の説明】

【0080】

10・・・母材

11・・・母材

12・・・開先

13・・・溶加棒

14・・・溶接金属

15・・・レーザ溶接金属

16・・・熱影響部

17・・・熱影響部

18・・・パルスTIG溶接金属

19・・・CMT溶接金属

20・・・TIG溶接装置

21・・・溶接電源

22・・・TIG溶接トーチ

23・・・裏板

30・・・レーザ溶接装置

31・・・レーザ発振器

32・・・光路

33・・・集光系

34・・・アシストガス

40・・・パルスTIG溶接装置

41・・・溶接電源

42・・・パルスTIG溶接トーチ

50・・・CMT溶接装置

51・・・溶接電源

52・・・CMT溶接トーチ

【特許請求の範囲】

【請求項1】

所定の形状の開先を有し、高耐食性材料を用いた被溶接板材に、第一の溶接を行った後、さらに第二の溶接を行う溶接方法であって、前記第一の溶接及び前記第二の溶接の一方が通常入熱による溶接であり、他方が低入熱による溶接であることを特徴とする高耐食性材料の溶接方法。

【請求項2】

前記第一の溶接は通常入熱による溶接であって、前記被溶接板材の内部から表面まで前記通常入熱による溶接を施した後、前記第二の溶接として低入熱による溶接を前記表面の上に施したことを特徴とする請求項1記載の高耐食性材料の溶接方法。

【請求項3】

前記第一の溶接は低入熱による溶接であって、前記被溶接板材の開先面に低入熱による溶接により肉盛溶接を施した後、前記第二の溶接として通常入熱による溶接を用いて前記被溶接板材を接合することを特徴とする請求項1記載の高耐食性材料の溶接方法。

【請求項4】

前記低入熱による溶接は、レーザ溶接、パルスTIG溶接、及びCMT溶接からなる群から選ばれたいずれかの溶接方法であることを特徴とする請求項1乃至3のいずれか1項記載の高耐食性材料の溶接方法。

【請求項5】

前記通常入熱による溶接は、被覆アーク溶接、半自動アーク溶接、TIG溶接、MIG溶接、MAG溶接、及び炭酸ガスアーク溶接からなる群から選ばれたいずれかの溶接方法であることを特徴とする請求項1乃至3のいずれか1項記載の高耐食性材料の溶接方法。

【請求項6】

前記高耐食性材料は、ステンレス鋼又はニッケル基合金であることを特徴とする請求項1乃至5のいずれか1項記載の高耐食性材料の溶接方法。

【請求項7】

前記ステンレス鋼又はニッケル基合金は、結晶粒の微細化、結晶粒界の偏析を利用した粒界クロム濃度の向上、結晶粒界への炭化物または金属間化合物の析出、の少なくとも1つの手法を用いて耐食性を向上させたものであることを特徴とする請求項6記載の高耐食性材料の溶接方法。

【請求項1】

所定の形状の開先を有し、高耐食性材料を用いた被溶接板材に、第一の溶接を行った後、さらに第二の溶接を行う溶接方法であって、前記第一の溶接及び前記第二の溶接の一方が通常入熱による溶接であり、他方が低入熱による溶接であることを特徴とする高耐食性材料の溶接方法。

【請求項2】

前記第一の溶接は通常入熱による溶接であって、前記被溶接板材の内部から表面まで前記通常入熱による溶接を施した後、前記第二の溶接として低入熱による溶接を前記表面の上に施したことを特徴とする請求項1記載の高耐食性材料の溶接方法。

【請求項3】

前記第一の溶接は低入熱による溶接であって、前記被溶接板材の開先面に低入熱による溶接により肉盛溶接を施した後、前記第二の溶接として通常入熱による溶接を用いて前記被溶接板材を接合することを特徴とする請求項1記載の高耐食性材料の溶接方法。

【請求項4】

前記低入熱による溶接は、レーザ溶接、パルスTIG溶接、及びCMT溶接からなる群から選ばれたいずれかの溶接方法であることを特徴とする請求項1乃至3のいずれか1項記載の高耐食性材料の溶接方法。

【請求項5】

前記通常入熱による溶接は、被覆アーク溶接、半自動アーク溶接、TIG溶接、MIG溶接、MAG溶接、及び炭酸ガスアーク溶接からなる群から選ばれたいずれかの溶接方法であることを特徴とする請求項1乃至3のいずれか1項記載の高耐食性材料の溶接方法。

【請求項6】

前記高耐食性材料は、ステンレス鋼又はニッケル基合金であることを特徴とする請求項1乃至5のいずれか1項記載の高耐食性材料の溶接方法。

【請求項7】

前記ステンレス鋼又はニッケル基合金は、結晶粒の微細化、結晶粒界の偏析を利用した粒界クロム濃度の向上、結晶粒界への炭化物または金属間化合物の析出、の少なくとも1つの手法を用いて耐食性を向上させたものであることを特徴とする請求項6記載の高耐食性材料の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−161459(P2011−161459A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−24462(P2010−24462)

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]