高耐食性Fe−Cr基金属ガラス

【課題】耐食性、特に酸性水溶液中での耐食性に優れるFe−Cr基金属ガラスを提供する。

【解決手段】 式(1):Fe100−a−b−cCraTMb(C1−xBxPy)c[式中、TMはMo及びWから選ばれる少なくとも一種以上であり、且つW/TMの原子比が0.25〜1、5原子%≦a≦30原子%、5原子%≦b≦20原子%、10原子%≦c≦35原子%、25原子%≦a+b≦50原子%、35原子%≦a+b+c≦60原子%、0.11≦x≦0.85、及び0≦y≦0.57である。]で示されることを特徴とする高耐食性Fe−Cr基金属ガラス。

【解決手段】 式(1):Fe100−a−b−cCraTMb(C1−xBxPy)c[式中、TMはMo及びWから選ばれる少なくとも一種以上であり、且つW/TMの原子比が0.25〜1、5原子%≦a≦30原子%、5原子%≦b≦20原子%、10原子%≦c≦35原子%、25原子%≦a+b≦50原子%、35原子%≦a+b+c≦60原子%、0.11≦x≦0.85、及び0≦y≦0.57である。]で示されることを特徴とする高耐食性Fe−Cr基金属ガラス。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高耐食性Fe−Cr基金属ガラス、特にその組成の改良に関する。

【背景技術】

【0002】

ステンレス鋼を代表とするFe−Cr系合金は、防食性能に優れているので各種の耐食性を要求される用途に広く使用されてきた。しかし、現実の使用環境においては、耐食性が必ずしも十分とは言い難い。このため、耐食性を高めることが望まれている。

【0003】

一方、1980年代以降、過冷却液体状態の結晶化に対する安定性が従来のアモルファス合金に比して非常に高い合金、いわゆる金属ガラスが見出された。

金属ガラスは、加熱時に、結晶化前に明瞭なガラス遷移と広い過冷却液体温度領域を示すことが特徴である。

すなわち、金属ガラスをDSC(示差走査熱量計)を用いてその熱的挙動を調べると、温度上昇にともない、ガラス転移温度(Tg)を開始点としてブロードな広い吸熱温度領域が現れ、結晶化開始温度(Tx)でシャープな発熱ピークに転ずる。そしてさらに加熱すると、融点(Tm)で吸熱ピークが現れる。金属ガラスの種類によって、各温度は異なる。TgとTxの間の温度領域△Tx=Tx−Tgが過冷却液体温度領域であり、△Txが10〜130Kと非常に大きいことが金属ガラスの一つの特徴である。△Txが大きい程、結晶化に対する過冷却液体状態の安定性が高いことを意味する。従来のアモルファス合金では、このような熱的挙動は認められず、△Txはほぼ0である。

【0004】

これまでに、様々な金属ガラス組成が報告されており、高耐食性の金属ガラスについても検討されている。

例えば、特許文献1には、50K以上の過冷却液体領域を有する高耐食性・高強度Fe−Cr基バルクアモルファス合金が記載され、具体例としてFe−Cr−Mo−(C,B,P)系合金が記載されている。この合金は、結晶化に対する過冷却液体の安定性が高く、非晶質形成能に優れ、耐食性や強度にも優れるという特徴を有する。

しかしながら、このFe−Cr−Mo−(C,B,P)系金属ガラスにおいても耐食性は十分満足できるというものではなく、さらなる改良が望まれるところであった。

【特許文献1】特開2001−303218号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は前記背景技術の課題に鑑みなされたものであり、その目的は耐食性、特に酸性水溶液中での耐食性に優れるFe−Cr基金属ガラスを提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明者等が鋭意検討を行った結果、前記特許文献1記載のFe−Cr基金属ガラスの特定の組成範囲において耐食性が顕著に向上することを見出した。また、この金属ガラスを基材表面に溶射した溶射皮膜についても優れた耐食性を発揮し得ることも見出し、本発明を完成するに至った。

【0007】

すなわち、本発明にかかる高耐食性Fe−Cr基金属ガラスは、下記式(1)で示されることを特徴とする。

Fe100−a−b−cCraTMb(C1−xBxPy)c ・・・(1)

[式中、TMはMo及びWから選ばれる少なくとも一種以上であり、且つW/TMの原子比が0.25〜1、5原子%≦a≦30原子%、5原子%≦b≦20原子%、10原子%≦c≦35原子%、25原子%≦a+b≦50原子%、35原子%≦a+b+c≦60原子%、0.11≦x≦0.85、及び0≦y≦0.57である。]

本発明の金属ガラスにおいて、前記原子比が0.35〜0.65であることが好適である。

また、本発明の金属ガラスにおいて、過冷却液体温度領域△Txが30K以上であることが好適である。

また、本発明にかかる高耐食性溶射被膜は、前記Fe−Cr基金属ガラスからなる。

【発明の効果】

【0008】

本発明によれば、TM中に占めるWの比率を特定範囲とすることにより、TMがMoのみの場合に比して耐食性を顕著に高めることができる。また、この金属ガラスを溶射することにより、耐食性に優れた溶射皮膜を得ることができる。

【発明を実施するための最良の形態】

【0009】

本発明のFe−Cr基金属ガラスは、前記式(1)で示され、耐食性、特に酸性水溶液中で優れた耐食性を発揮する。

本発明のFe−Cr基金属ガラスにおいて、Crは耐食性の基本となる元素である。Crは、5原子%以上30原子%以下とする。5原子%未満では、高い耐食性が得られない。30原子%を超えると、非晶質形成能が低くなる。より好ましい範囲は、10原子%以上20原子%以下である。

【0010】

また、TMはMo及びWから選ばれる少なくとも一種以上であり、且つ、W/TMの原子比が0.25〜1、好ましくは0.35〜0.65である。

W/TMで示される原子比とは、TM群元素の合計量(すなわち、Mo+W)中に占めるWの割合(原子比)を意味する。W/TM比が小さすぎると、Wによる耐食性向上効果が十分発揮されない。一方、原子比が高くなるに従って耐食性は向上する傾向であるが、溶射皮膜においてはある一定以上の原子比を超えてもそれに見合った顕著な耐食性の向上は認められず、かえって溶射皮膜強度が低下するなど悪影響を及ぼすことがある。

TM群元素は、Crと同時に含有させることにより相乗的に耐食性を向上させるものであるが、本発明においては、上記のようにTM中におけるWを特定の割合で用いることにより、耐食性を顕著に向上させることができる。

TM群の元素は、5原子%以上20原子%以下とする。5原子%未満または20%を超えると非晶質形成能が低くなる。より好ましい範囲は、10原子%以上20原子%以下である。

【0011】

C、B及びPの合計含有量は10原子%以上35原子%以下とし、各成分の割合は、C1−xBxPyで示される。Bの含有量xは、0.11≦x≦0.85(すなわちc=35のとき4〜30原子%)で示される範囲とする。より好ましくは、0.11≦x≦0.29である。CおよびBは併用することにより高い非晶質形成能を有するとともにBは高い耐食性をもたらす元素である。BおよびCがこの範囲外では△Txが30K未満、場合によっては50K未満となる。

【0012】

Pは、B及びCと併用することにより非晶質形成能を高くする元素であり、本発明の金属ガラスに必要に応じて含有させることができる。Pの含有量は0≦y≦0.57の範囲、より好ましくは、0≦y≦0.29の範囲とする。

【0013】

本発明の金属ガラスは、△Tx=Tx−Tg(ただしTxは結晶化開始温度、Tgはガラス遷移温度を示す)の式で表される過冷却液体温度領域の温度間隔△Txが30K以上、より好ましくは50K以上であることが好適である。このような大きな△Txを有する金属ガラスは、非晶質形成能や加工性に優れ、後述するような緻密なアモルファス溶射被膜を得る上でも有利である。

また、金属ガラス中に結晶相が含まれると耐食性に悪影響を及ぼしやすいので、結晶相含有率は低い方がよく、金属ガラスがアモルファス単一相であることがより好ましい。

【0014】

本発明のFe−Cr基金属ガラスは、公知のアモルファス合金の製造方法によりアモルファス相に製造することができる。例えば、原料金属を溶融して母合金を作成し、単ロール法、双ロール法、回転液中紡糸法、アトマイズ法等の種々の急冷法を用いて冷却固化させることにより、リボン状、ワイヤ状、粉粒状などとすることができる。

また、本発明の金属ガラスは△Txが30K以上、好ましくは50K以上であり非晶質形成能が高いので、ある程度の大きさであれば鋳造法など急冷に該当しない公知の方法によりアモルファス相のバルク体として形成することも可能である。

【0015】

また、本発明の金属ガラスを公知の方法により各種基材表面に被覆すれば、基材表面に本発明金属ガラスの耐食性を付与することができる。

基材表面に薄膜を形成する方法としては、スパッタリングやCVD等があるが、これらの方法で5μm以上の被膜を形成しようとすると非常に時間がかかり、また、大面積化も難しい。

また、メッキなどの湿式系では、合金などの析出条件が難しく組成が安定しない、廃水処理が必要などといった問題がある。

【0016】

これに対して、溶射は、大面積に被膜を比較的簡便に直接的に形成できること、基材表面にのみ高機能性材料を被覆するので軽量化や経済性に優れていること、被膜化するとき急速な冷却が行われるため△Txが30K以上であればアモルファス相を得られること、ドライプロセスであり廃水処理などの問題がない、などの点で有利な方法である。

溶射方法としては、例えば、大気圧プラズマ溶射、減圧プラズマ溶射、フレーム溶射、高速フレーム溶射(HVOF)、アーク溶射などがあり、特に制限されるものではない。好適な溶射方法の一つとして金属ガラス粒子を用いた高速フレーム溶射が挙げられ、高品位の溶射被膜を得ることができる。

【0017】

金属ガラス粒子の形状は特に限定されるものではなく、板状、チップ状、粒状、粉体状などが挙げられるが、好ましくは粒状あるいは粉体状である。金属ガラス粒子の調製方法としては、アトマイズ法、メカニカルアロイング法などがあるが、生産性を考慮すればアトマイズ法によって調製されたものが特に好ましい。

【0018】

金属ガラス粒子の粒子径は、1〜80μm、好ましくは5〜50μmである。粒子径が大きすぎると、溶射被膜中に気孔が多くなったり、連続気孔を生じることがある。粒子径が小さすぎると溶射のバレル内に溶融粒子が付着しやすくなったり、所望の膜厚とするのに溶射回数が増えるなど生産性が低下する。また、バレル内に付着凝固した粒子がバレルから剥がれて溶射されると、均一な被膜が得られない。

【0019】

溶射燃料としては、灯油、アセチレン、水素、プロパン、プロピレン等を用いることができる。

また、溶射では通常搬送ガスとしてN2ガスが使用されるが、窒化物の形成により被膜組成や緻密性などに影響を及ぼすことがある。これは、空気(ドライエアー)、不活性ガス(Ar、He等)などを搬送ガスとして用いることにより改善される。空気では酸化の懸念があるので、最も好ましくは搬送ガスとして不活性ガスを用いる。

また、高品位の接合界面を得るためには通常基材に100℃以上の温度負荷をかけることが好適である。より好適には150℃以上であり、上限は特に規定されるものではないが、通常ガラス遷移温度以下、好ましくは400℃以下である。

【0020】

基材としては、鉄、アルミニウム、ステンレスなどの汎用金属、セラミックス、ガラス、ポリイミドなど一部の耐熱性プラスチックがあるが、特に銅、ステンレスなどの耐熱性、熱容量、熱伝導の高い金属材料が好適である。また、アルミニウムやマグネシウム、それらの合金など、比重が3.0以下の軽金属も使用できる。

また、基材は、金属ガラス溶射被膜の接合性を高めるために、通常はブラスト処理など公知の方法により基材表面の粗面化処理を施して使用する。

【0021】

溶射の際には、アモルファス相の金属ガラス粒子を溶射原料とし、金属ガラスの過冷却液体状態を利用して行うことが好ましい。

過冷却液体状態では、金属ガラスは粘性流動を示し、粘性が低い。このため、過冷却液体状態にある金属ガラスが基材表面に衝突すると、瞬時に薄く潰れて基材表面に広がり、厚みが非常に薄い良好なスプラットを形成することができる。そして、このようなスプラットの堆積により、緻密で連続気孔のない溶射被膜を形成することができる。

また、スプラットは過冷却液体状態のまま急速に冷却されるので、△Txが30K以上の金属ガラスであれば結晶相を生成せず、アモルファス相のみが得られる。

【0022】

また、一般に大気中での溶射の場合、溶射材料の酸化物が被膜中に含まれてしまい、被膜の特性に悪影響を及ぼすが、過冷却液体状態で衝突させれば、大気中で溶射したとしても酸化の影響がほとんどない。

従って、アモルファス相の金属ガラス粒子を溶射し、金属ガラス溶射粒子が過冷却液体状態で基材表面において凝固及び積層して溶射被膜を形成すれば、均一な金属ガラスのアモルファス固体相からなり、気孔がほとんどなく連続気孔のない溶射被膜を得るのに有利である。

【0023】

このような方法により、基材表面に非常に緻密で且つアモルファス相の金属ガラス溶射被膜層を形成することができる。なお、このような方法については特開2006−214000号公報に記載されており、本発明の金属ガラス溶射被膜の好適な形成方法として採用することができる。

【0024】

金属ガラス溶射被膜の厚みは5μm以上、好ましくは10μm以上、更には100μm以上とすることができる。上限は特に制限されないが、厚くなりすぎると経済性や軽量性が低下するので、最大限500μmもあれば耐食性には十分である。

また、本発明の金属ガラス溶射被膜の気孔率は、2%以下とすることが好適である。気孔率が高くなると耐食性等に悪影響を及ぼすことがある。なお、気孔率については、金属ガラス層の任意の断面を画像解析し、気孔の最大面積率を気孔率として採用することができる。また、ピンホールがないことも金属ガラス層の任意の断面を画像解析することにより確認することができる。

【0025】

本発明の溶射被膜は、様々な形状の基材上に形成することができ、また、マスキング等によりパターン化して形成することもできる。表面に凹凸形状を有するものや多孔質体を基材として用いることもできる。

【0026】

さらには、基材表面に溶射被膜を形成した後、金属ガラス溶射被膜を金型によりプレスして凹凸や鏡面を形成することもできる。金属ガラスは過冷却液体状態で粘性流動を示し、加工性に優れている。もちろん、溶射被膜のみならず、積層体そのものを種々の形状に加工することもできる。

【0027】

本発明の金属ガラス溶射被膜は耐食性、特に酸性水溶液中における耐食性に優れるため、酸と接触する可能性がある部材等に特に有用であり、燃料電池セパレータやエンドプレートなどにも応用可能である。

以下、具体例を挙げて本発明を説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0028】

試験例1

(表1)

―――――――――――――――――――――――――――――――――――――――

試料No. 組成 W/TM(原子比)

―――――――――――――――――――――――――――――――――――――――

1 Fe43Cr16Mo16C15B10 0

2 Fe43Cr16Mo14W2C15B10 0.125

3 Fe43Cr16Mo12W4C15B10 0.25

4 Fe43Cr16Mo10W6C15B10 0.375

5 Fe43Cr16Mo8W8C15B10 0.5

6 Fe43Cr16Mo4W12C15B10 0.75

7 Fe43Cr16Mo1W15C15B10 0.94

8 Fe43Cr16W16C15B10 1.0

―――――――――――――――――――――――――――――――――――――――

【0029】

表1の組成となるように金属を混合し、アーク溶解により母合金を得た。得られた母合金から、単ロール液体急冷法によりリボン材(幅0.6〜0.7mm、厚み0.030〜0.045mm)を製造した。

得られたリボン材は、X線回折のハローパターンから、アモルファス単一相であることを確認した。なお、X線回折は、理学電機社製 RAD−3Dシステムによって測定した。

また、DSC測定において、何れのリボン材も結晶化を示す発熱ピークの前に吸熱領域(過冷却液体温度領域)が認められ、△Txは50K以上であった。なお、DSC測定は、理学電機社製 DSC8270により、昇温速度20℃/minで試料4.0mgを測定した。

代表例として、試料7のリボン材のX線回折パターン及びDSC曲線をそれぞれ図1及び図2に示す。

【0030】

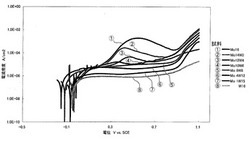

得られたリボン材についてそれぞれアノード分極特性を調べた(試料サイズ:長さ約20mm×幅0.6〜0.7mm、媒体:1M−HCl水溶液、温度:25℃、参照電極:SCE、雰囲気:大気開放にて測定)。結果を図3に示す。

図3のように、TM=Moのみの場合(試料1、W/TM=0)には、電位上昇に伴って0.55V付近まで電流密度が急激に高くなり、その後は一旦電流密度が低下するものの、0.8V付近で再度急激に上昇した。よって、TM=Moのみの場合には、不動態皮膜の安定性が十分でない。

【0031】

これに対して、Moの少なくとも一部をWに置換した場合には、W/TM=0(試料1)で見られたような電流密度の急激な上昇は抑制される傾向が認められ、W/TM=0.25(試料3)以上ではほぼ抑制された。さらに、W/TM=0.375(試料4)では電位が上昇しても電流密度が一定に保持され、広い不動態域を有していた。また、電流密度の値も原子比の増大に伴って著しく低下した。

従って、Moの少なくとも一部をWで置換することによって、耐食性が著しく向上でき、特にTM中におけるWの原子比を0.25以上、さらには0.35以上とすることが好適であることが理解される。

【0032】

試験例2

さらに、本発明の金属ガラスを溶射し、溶射皮膜の耐食性についても調べた。

溶射用粉末は、上記試験例1で得られた母合金から、ガスアトマイズ法により粉末化し、篩で粒度<25μmに分級した粉末を用いた。なお、溶射用粉末は、X線回折のハローパターンからアモルファス単一相であることを確認した。

この溶射用粉末を、下記の条件で溶射した。得られた溶射皮膜は、X線回折のハローパターンからアモルファス単一相であることを確認した。

【0033】

(溶射条件)

HVOF装置:日本ユテク社製 JP−5000

基材:SUS304L板(表面ブラスト処理仕上げ)

粉末搬送ガス:N2

燃料:灯油、5.1GPH

酸素:1800SCFH

溶射距離(溶射ガン先端から基材表面までの距離):380mm

溶射ガン移動速度:40m/分

【0034】

得られた溶射皮膜を20×25mmに切り出し、表面をバフ研磨した。これに開口部10×10mmになるように耐水被覆して測定用試料を採取し、試験例1と同じ条件でアノード分極特性を測定した。代表例として、図4に試料3、5及び7の溶射被膜のアノード分極曲線を示す。

図4のように、本発明の金属ガラスを溶射被膜とした場合には、リボン材に比べて電流密度はやや高くなるものの非常に広い不動態域を有しており、溶射皮膜であるにもかかわらず非常に優れた耐食性を発揮することが理解される。

また、リボン材ではTM中に占めるWの原子比が増大するに従って耐食性の向上が認められたが、溶射皮膜では、図4からもわかるように、試料5(W/TM=0.5)と試料7(W/TM=0.94)の溶射皮膜の間では大幅な耐食性向上は見られなかった。

本発明者らの検討によれば、溶射皮膜においては、原子比が0.5〜0.65付近で耐食性はほぼ一定となり、それ以上の原子比にしても顕著な向上は認めらなかった。逆に、原子比が1付近になると、溶射皮膜の強度が低下して脆くなる傾向があった。

従って、溶射皮膜特性の点からは、原子比を0.65以下とすることが好適である。

【0035】

このように、Moの少なくとも一部をWに置換した金属ガラスは耐食性が著しく向上し、これを溶射して溶射皮膜とした場合であっても十分な耐食性能を発揮することができる。そして、耐食性能の点から、W/TMの原子比が0.25以上、さらには0.35以上であることが好適である。また、溶射皮膜特性からは、原子比は0.65以下とすることが好適である。

【図面の簡単な説明】

【0036】

【図1】Fe43Cr16Mo1W15C15B10金属ガラス(試料7)のリボン材のX線回折図である。

【図2】Fe43Cr16Mo1W15C15B10金属ガラス(試料7)のリボン材のDSC曲線である。

【図3】Fe43Cr16Mo16C15B10金属ガラス(試料1)において、Moの少なくとも一部をWで置換した金属ガラス(試料2〜8)のリボン材のアノード分極曲線である。

【図4】Fe43Cr16Mo12W4C15B10(試料3)、Fe43Cr16Mo8W8C15B10(試料5)、及びFe43Cr16Mo1W15C15B10(試料7)の金属ガラスの溶射被膜のアノード分極曲線である。

【技術分野】

【0001】

本発明は、高耐食性Fe−Cr基金属ガラス、特にその組成の改良に関する。

【背景技術】

【0002】

ステンレス鋼を代表とするFe−Cr系合金は、防食性能に優れているので各種の耐食性を要求される用途に広く使用されてきた。しかし、現実の使用環境においては、耐食性が必ずしも十分とは言い難い。このため、耐食性を高めることが望まれている。

【0003】

一方、1980年代以降、過冷却液体状態の結晶化に対する安定性が従来のアモルファス合金に比して非常に高い合金、いわゆる金属ガラスが見出された。

金属ガラスは、加熱時に、結晶化前に明瞭なガラス遷移と広い過冷却液体温度領域を示すことが特徴である。

すなわち、金属ガラスをDSC(示差走査熱量計)を用いてその熱的挙動を調べると、温度上昇にともない、ガラス転移温度(Tg)を開始点としてブロードな広い吸熱温度領域が現れ、結晶化開始温度(Tx)でシャープな発熱ピークに転ずる。そしてさらに加熱すると、融点(Tm)で吸熱ピークが現れる。金属ガラスの種類によって、各温度は異なる。TgとTxの間の温度領域△Tx=Tx−Tgが過冷却液体温度領域であり、△Txが10〜130Kと非常に大きいことが金属ガラスの一つの特徴である。△Txが大きい程、結晶化に対する過冷却液体状態の安定性が高いことを意味する。従来のアモルファス合金では、このような熱的挙動は認められず、△Txはほぼ0である。

【0004】

これまでに、様々な金属ガラス組成が報告されており、高耐食性の金属ガラスについても検討されている。

例えば、特許文献1には、50K以上の過冷却液体領域を有する高耐食性・高強度Fe−Cr基バルクアモルファス合金が記載され、具体例としてFe−Cr−Mo−(C,B,P)系合金が記載されている。この合金は、結晶化に対する過冷却液体の安定性が高く、非晶質形成能に優れ、耐食性や強度にも優れるという特徴を有する。

しかしながら、このFe−Cr−Mo−(C,B,P)系金属ガラスにおいても耐食性は十分満足できるというものではなく、さらなる改良が望まれるところであった。

【特許文献1】特開2001−303218号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は前記背景技術の課題に鑑みなされたものであり、その目的は耐食性、特に酸性水溶液中での耐食性に優れるFe−Cr基金属ガラスを提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明者等が鋭意検討を行った結果、前記特許文献1記載のFe−Cr基金属ガラスの特定の組成範囲において耐食性が顕著に向上することを見出した。また、この金属ガラスを基材表面に溶射した溶射皮膜についても優れた耐食性を発揮し得ることも見出し、本発明を完成するに至った。

【0007】

すなわち、本発明にかかる高耐食性Fe−Cr基金属ガラスは、下記式(1)で示されることを特徴とする。

Fe100−a−b−cCraTMb(C1−xBxPy)c ・・・(1)

[式中、TMはMo及びWから選ばれる少なくとも一種以上であり、且つW/TMの原子比が0.25〜1、5原子%≦a≦30原子%、5原子%≦b≦20原子%、10原子%≦c≦35原子%、25原子%≦a+b≦50原子%、35原子%≦a+b+c≦60原子%、0.11≦x≦0.85、及び0≦y≦0.57である。]

本発明の金属ガラスにおいて、前記原子比が0.35〜0.65であることが好適である。

また、本発明の金属ガラスにおいて、過冷却液体温度領域△Txが30K以上であることが好適である。

また、本発明にかかる高耐食性溶射被膜は、前記Fe−Cr基金属ガラスからなる。

【発明の効果】

【0008】

本発明によれば、TM中に占めるWの比率を特定範囲とすることにより、TMがMoのみの場合に比して耐食性を顕著に高めることができる。また、この金属ガラスを溶射することにより、耐食性に優れた溶射皮膜を得ることができる。

【発明を実施するための最良の形態】

【0009】

本発明のFe−Cr基金属ガラスは、前記式(1)で示され、耐食性、特に酸性水溶液中で優れた耐食性を発揮する。

本発明のFe−Cr基金属ガラスにおいて、Crは耐食性の基本となる元素である。Crは、5原子%以上30原子%以下とする。5原子%未満では、高い耐食性が得られない。30原子%を超えると、非晶質形成能が低くなる。より好ましい範囲は、10原子%以上20原子%以下である。

【0010】

また、TMはMo及びWから選ばれる少なくとも一種以上であり、且つ、W/TMの原子比が0.25〜1、好ましくは0.35〜0.65である。

W/TMで示される原子比とは、TM群元素の合計量(すなわち、Mo+W)中に占めるWの割合(原子比)を意味する。W/TM比が小さすぎると、Wによる耐食性向上効果が十分発揮されない。一方、原子比が高くなるに従って耐食性は向上する傾向であるが、溶射皮膜においてはある一定以上の原子比を超えてもそれに見合った顕著な耐食性の向上は認められず、かえって溶射皮膜強度が低下するなど悪影響を及ぼすことがある。

TM群元素は、Crと同時に含有させることにより相乗的に耐食性を向上させるものであるが、本発明においては、上記のようにTM中におけるWを特定の割合で用いることにより、耐食性を顕著に向上させることができる。

TM群の元素は、5原子%以上20原子%以下とする。5原子%未満または20%を超えると非晶質形成能が低くなる。より好ましい範囲は、10原子%以上20原子%以下である。

【0011】

C、B及びPの合計含有量は10原子%以上35原子%以下とし、各成分の割合は、C1−xBxPyで示される。Bの含有量xは、0.11≦x≦0.85(すなわちc=35のとき4〜30原子%)で示される範囲とする。より好ましくは、0.11≦x≦0.29である。CおよびBは併用することにより高い非晶質形成能を有するとともにBは高い耐食性をもたらす元素である。BおよびCがこの範囲外では△Txが30K未満、場合によっては50K未満となる。

【0012】

Pは、B及びCと併用することにより非晶質形成能を高くする元素であり、本発明の金属ガラスに必要に応じて含有させることができる。Pの含有量は0≦y≦0.57の範囲、より好ましくは、0≦y≦0.29の範囲とする。

【0013】

本発明の金属ガラスは、△Tx=Tx−Tg(ただしTxは結晶化開始温度、Tgはガラス遷移温度を示す)の式で表される過冷却液体温度領域の温度間隔△Txが30K以上、より好ましくは50K以上であることが好適である。このような大きな△Txを有する金属ガラスは、非晶質形成能や加工性に優れ、後述するような緻密なアモルファス溶射被膜を得る上でも有利である。

また、金属ガラス中に結晶相が含まれると耐食性に悪影響を及ぼしやすいので、結晶相含有率は低い方がよく、金属ガラスがアモルファス単一相であることがより好ましい。

【0014】

本発明のFe−Cr基金属ガラスは、公知のアモルファス合金の製造方法によりアモルファス相に製造することができる。例えば、原料金属を溶融して母合金を作成し、単ロール法、双ロール法、回転液中紡糸法、アトマイズ法等の種々の急冷法を用いて冷却固化させることにより、リボン状、ワイヤ状、粉粒状などとすることができる。

また、本発明の金属ガラスは△Txが30K以上、好ましくは50K以上であり非晶質形成能が高いので、ある程度の大きさであれば鋳造法など急冷に該当しない公知の方法によりアモルファス相のバルク体として形成することも可能である。

【0015】

また、本発明の金属ガラスを公知の方法により各種基材表面に被覆すれば、基材表面に本発明金属ガラスの耐食性を付与することができる。

基材表面に薄膜を形成する方法としては、スパッタリングやCVD等があるが、これらの方法で5μm以上の被膜を形成しようとすると非常に時間がかかり、また、大面積化も難しい。

また、メッキなどの湿式系では、合金などの析出条件が難しく組成が安定しない、廃水処理が必要などといった問題がある。

【0016】

これに対して、溶射は、大面積に被膜を比較的簡便に直接的に形成できること、基材表面にのみ高機能性材料を被覆するので軽量化や経済性に優れていること、被膜化するとき急速な冷却が行われるため△Txが30K以上であればアモルファス相を得られること、ドライプロセスであり廃水処理などの問題がない、などの点で有利な方法である。

溶射方法としては、例えば、大気圧プラズマ溶射、減圧プラズマ溶射、フレーム溶射、高速フレーム溶射(HVOF)、アーク溶射などがあり、特に制限されるものではない。好適な溶射方法の一つとして金属ガラス粒子を用いた高速フレーム溶射が挙げられ、高品位の溶射被膜を得ることができる。

【0017】

金属ガラス粒子の形状は特に限定されるものではなく、板状、チップ状、粒状、粉体状などが挙げられるが、好ましくは粒状あるいは粉体状である。金属ガラス粒子の調製方法としては、アトマイズ法、メカニカルアロイング法などがあるが、生産性を考慮すればアトマイズ法によって調製されたものが特に好ましい。

【0018】

金属ガラス粒子の粒子径は、1〜80μm、好ましくは5〜50μmである。粒子径が大きすぎると、溶射被膜中に気孔が多くなったり、連続気孔を生じることがある。粒子径が小さすぎると溶射のバレル内に溶融粒子が付着しやすくなったり、所望の膜厚とするのに溶射回数が増えるなど生産性が低下する。また、バレル内に付着凝固した粒子がバレルから剥がれて溶射されると、均一な被膜が得られない。

【0019】

溶射燃料としては、灯油、アセチレン、水素、プロパン、プロピレン等を用いることができる。

また、溶射では通常搬送ガスとしてN2ガスが使用されるが、窒化物の形成により被膜組成や緻密性などに影響を及ぼすことがある。これは、空気(ドライエアー)、不活性ガス(Ar、He等)などを搬送ガスとして用いることにより改善される。空気では酸化の懸念があるので、最も好ましくは搬送ガスとして不活性ガスを用いる。

また、高品位の接合界面を得るためには通常基材に100℃以上の温度負荷をかけることが好適である。より好適には150℃以上であり、上限は特に規定されるものではないが、通常ガラス遷移温度以下、好ましくは400℃以下である。

【0020】

基材としては、鉄、アルミニウム、ステンレスなどの汎用金属、セラミックス、ガラス、ポリイミドなど一部の耐熱性プラスチックがあるが、特に銅、ステンレスなどの耐熱性、熱容量、熱伝導の高い金属材料が好適である。また、アルミニウムやマグネシウム、それらの合金など、比重が3.0以下の軽金属も使用できる。

また、基材は、金属ガラス溶射被膜の接合性を高めるために、通常はブラスト処理など公知の方法により基材表面の粗面化処理を施して使用する。

【0021】

溶射の際には、アモルファス相の金属ガラス粒子を溶射原料とし、金属ガラスの過冷却液体状態を利用して行うことが好ましい。

過冷却液体状態では、金属ガラスは粘性流動を示し、粘性が低い。このため、過冷却液体状態にある金属ガラスが基材表面に衝突すると、瞬時に薄く潰れて基材表面に広がり、厚みが非常に薄い良好なスプラットを形成することができる。そして、このようなスプラットの堆積により、緻密で連続気孔のない溶射被膜を形成することができる。

また、スプラットは過冷却液体状態のまま急速に冷却されるので、△Txが30K以上の金属ガラスであれば結晶相を生成せず、アモルファス相のみが得られる。

【0022】

また、一般に大気中での溶射の場合、溶射材料の酸化物が被膜中に含まれてしまい、被膜の特性に悪影響を及ぼすが、過冷却液体状態で衝突させれば、大気中で溶射したとしても酸化の影響がほとんどない。

従って、アモルファス相の金属ガラス粒子を溶射し、金属ガラス溶射粒子が過冷却液体状態で基材表面において凝固及び積層して溶射被膜を形成すれば、均一な金属ガラスのアモルファス固体相からなり、気孔がほとんどなく連続気孔のない溶射被膜を得るのに有利である。

【0023】

このような方法により、基材表面に非常に緻密で且つアモルファス相の金属ガラス溶射被膜層を形成することができる。なお、このような方法については特開2006−214000号公報に記載されており、本発明の金属ガラス溶射被膜の好適な形成方法として採用することができる。

【0024】

金属ガラス溶射被膜の厚みは5μm以上、好ましくは10μm以上、更には100μm以上とすることができる。上限は特に制限されないが、厚くなりすぎると経済性や軽量性が低下するので、最大限500μmもあれば耐食性には十分である。

また、本発明の金属ガラス溶射被膜の気孔率は、2%以下とすることが好適である。気孔率が高くなると耐食性等に悪影響を及ぼすことがある。なお、気孔率については、金属ガラス層の任意の断面を画像解析し、気孔の最大面積率を気孔率として採用することができる。また、ピンホールがないことも金属ガラス層の任意の断面を画像解析することにより確認することができる。

【0025】

本発明の溶射被膜は、様々な形状の基材上に形成することができ、また、マスキング等によりパターン化して形成することもできる。表面に凹凸形状を有するものや多孔質体を基材として用いることもできる。

【0026】

さらには、基材表面に溶射被膜を形成した後、金属ガラス溶射被膜を金型によりプレスして凹凸や鏡面を形成することもできる。金属ガラスは過冷却液体状態で粘性流動を示し、加工性に優れている。もちろん、溶射被膜のみならず、積層体そのものを種々の形状に加工することもできる。

【0027】

本発明の金属ガラス溶射被膜は耐食性、特に酸性水溶液中における耐食性に優れるため、酸と接触する可能性がある部材等に特に有用であり、燃料電池セパレータやエンドプレートなどにも応用可能である。

以下、具体例を挙げて本発明を説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0028】

試験例1

(表1)

―――――――――――――――――――――――――――――――――――――――

試料No. 組成 W/TM(原子比)

―――――――――――――――――――――――――――――――――――――――

1 Fe43Cr16Mo16C15B10 0

2 Fe43Cr16Mo14W2C15B10 0.125

3 Fe43Cr16Mo12W4C15B10 0.25

4 Fe43Cr16Mo10W6C15B10 0.375

5 Fe43Cr16Mo8W8C15B10 0.5

6 Fe43Cr16Mo4W12C15B10 0.75

7 Fe43Cr16Mo1W15C15B10 0.94

8 Fe43Cr16W16C15B10 1.0

―――――――――――――――――――――――――――――――――――――――

【0029】

表1の組成となるように金属を混合し、アーク溶解により母合金を得た。得られた母合金から、単ロール液体急冷法によりリボン材(幅0.6〜0.7mm、厚み0.030〜0.045mm)を製造した。

得られたリボン材は、X線回折のハローパターンから、アモルファス単一相であることを確認した。なお、X線回折は、理学電機社製 RAD−3Dシステムによって測定した。

また、DSC測定において、何れのリボン材も結晶化を示す発熱ピークの前に吸熱領域(過冷却液体温度領域)が認められ、△Txは50K以上であった。なお、DSC測定は、理学電機社製 DSC8270により、昇温速度20℃/minで試料4.0mgを測定した。

代表例として、試料7のリボン材のX線回折パターン及びDSC曲線をそれぞれ図1及び図2に示す。

【0030】

得られたリボン材についてそれぞれアノード分極特性を調べた(試料サイズ:長さ約20mm×幅0.6〜0.7mm、媒体:1M−HCl水溶液、温度:25℃、参照電極:SCE、雰囲気:大気開放にて測定)。結果を図3に示す。

図3のように、TM=Moのみの場合(試料1、W/TM=0)には、電位上昇に伴って0.55V付近まで電流密度が急激に高くなり、その後は一旦電流密度が低下するものの、0.8V付近で再度急激に上昇した。よって、TM=Moのみの場合には、不動態皮膜の安定性が十分でない。

【0031】

これに対して、Moの少なくとも一部をWに置換した場合には、W/TM=0(試料1)で見られたような電流密度の急激な上昇は抑制される傾向が認められ、W/TM=0.25(試料3)以上ではほぼ抑制された。さらに、W/TM=0.375(試料4)では電位が上昇しても電流密度が一定に保持され、広い不動態域を有していた。また、電流密度の値も原子比の増大に伴って著しく低下した。

従って、Moの少なくとも一部をWで置換することによって、耐食性が著しく向上でき、特にTM中におけるWの原子比を0.25以上、さらには0.35以上とすることが好適であることが理解される。

【0032】

試験例2

さらに、本発明の金属ガラスを溶射し、溶射皮膜の耐食性についても調べた。

溶射用粉末は、上記試験例1で得られた母合金から、ガスアトマイズ法により粉末化し、篩で粒度<25μmに分級した粉末を用いた。なお、溶射用粉末は、X線回折のハローパターンからアモルファス単一相であることを確認した。

この溶射用粉末を、下記の条件で溶射した。得られた溶射皮膜は、X線回折のハローパターンからアモルファス単一相であることを確認した。

【0033】

(溶射条件)

HVOF装置:日本ユテク社製 JP−5000

基材:SUS304L板(表面ブラスト処理仕上げ)

粉末搬送ガス:N2

燃料:灯油、5.1GPH

酸素:1800SCFH

溶射距離(溶射ガン先端から基材表面までの距離):380mm

溶射ガン移動速度:40m/分

【0034】

得られた溶射皮膜を20×25mmに切り出し、表面をバフ研磨した。これに開口部10×10mmになるように耐水被覆して測定用試料を採取し、試験例1と同じ条件でアノード分極特性を測定した。代表例として、図4に試料3、5及び7の溶射被膜のアノード分極曲線を示す。

図4のように、本発明の金属ガラスを溶射被膜とした場合には、リボン材に比べて電流密度はやや高くなるものの非常に広い不動態域を有しており、溶射皮膜であるにもかかわらず非常に優れた耐食性を発揮することが理解される。

また、リボン材ではTM中に占めるWの原子比が増大するに従って耐食性の向上が認められたが、溶射皮膜では、図4からもわかるように、試料5(W/TM=0.5)と試料7(W/TM=0.94)の溶射皮膜の間では大幅な耐食性向上は見られなかった。

本発明者らの検討によれば、溶射皮膜においては、原子比が0.5〜0.65付近で耐食性はほぼ一定となり、それ以上の原子比にしても顕著な向上は認めらなかった。逆に、原子比が1付近になると、溶射皮膜の強度が低下して脆くなる傾向があった。

従って、溶射皮膜特性の点からは、原子比を0.65以下とすることが好適である。

【0035】

このように、Moの少なくとも一部をWに置換した金属ガラスは耐食性が著しく向上し、これを溶射して溶射皮膜とした場合であっても十分な耐食性能を発揮することができる。そして、耐食性能の点から、W/TMの原子比が0.25以上、さらには0.35以上であることが好適である。また、溶射皮膜特性からは、原子比は0.65以下とすることが好適である。

【図面の簡単な説明】

【0036】

【図1】Fe43Cr16Mo1W15C15B10金属ガラス(試料7)のリボン材のX線回折図である。

【図2】Fe43Cr16Mo1W15C15B10金属ガラス(試料7)のリボン材のDSC曲線である。

【図3】Fe43Cr16Mo16C15B10金属ガラス(試料1)において、Moの少なくとも一部をWで置換した金属ガラス(試料2〜8)のリボン材のアノード分極曲線である。

【図4】Fe43Cr16Mo12W4C15B10(試料3)、Fe43Cr16Mo8W8C15B10(試料5)、及びFe43Cr16Mo1W15C15B10(試料7)の金属ガラスの溶射被膜のアノード分極曲線である。

【特許請求の範囲】

【請求項1】

下記式(1)で示されることを特徴とする高耐食性Fe−Cr基金属ガラス。

Fe100−a−b−cCraTMb(C1−xBxPy)c ・・・(1)

[式中、TMはMo及びWから選ばれる少なくとも一種以上であり、且つW/TMの原子比が0.25〜1、5原子%≦a≦30原子%、5原子%≦b≦20原子%、10原子%≦c≦35原子%、25原子%≦a+b≦50原子%、35原子%≦a+b+c≦60原子%、0.11≦x≦0.85、及び0≦y≦0.57である。]

【請求項2】

請求項1記載の金属ガラスにおいて、前記W/TMの原子比が0.35〜0.65であることを特徴とする高耐食性Fe−Cr基金属ガラス。

【請求項3】

請求項1又は2記載の金属ガラスにおいて、過冷却液体温度領域△Txが30K以上であることを特徴とする高耐食性Fe−Cr基金属ガラス。

【請求項4】

請求項1〜3の何れかに記載のFe−Cr基金属ガラスからなる高耐食性溶射皮膜。

【請求項1】

下記式(1)で示されることを特徴とする高耐食性Fe−Cr基金属ガラス。

Fe100−a−b−cCraTMb(C1−xBxPy)c ・・・(1)

[式中、TMはMo及びWから選ばれる少なくとも一種以上であり、且つW/TMの原子比が0.25〜1、5原子%≦a≦30原子%、5原子%≦b≦20原子%、10原子%≦c≦35原子%、25原子%≦a+b≦50原子%、35原子%≦a+b+c≦60原子%、0.11≦x≦0.85、及び0≦y≦0.57である。]

【請求項2】

請求項1記載の金属ガラスにおいて、前記W/TMの原子比が0.35〜0.65であることを特徴とする高耐食性Fe−Cr基金属ガラス。

【請求項3】

請求項1又は2記載の金属ガラスにおいて、過冷却液体温度領域△Txが30K以上であることを特徴とする高耐食性Fe−Cr基金属ガラス。

【請求項4】

請求項1〜3の何れかに記載のFe−Cr基金属ガラスからなる高耐食性溶射皮膜。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−24256(P2009−24256A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2008−162205(P2008−162205)

【出願日】平成20年6月20日(2008.6.20)

【出願人】(000110251)トピー工業株式会社 (255)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成20年6月20日(2008.6.20)

【出願人】(000110251)トピー工業株式会社 (255)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]