高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット及びその製造方法並びに同スパッタリングターゲット−バッキングプレート組立体及びその製造方法

【課題】機械加工が難しい高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットを比較的容易に製造できるようにすると共に、ターゲット製造時及びハイパワースパッタリング時の割れの発生を効果的に抑制し、またターゲット原料のホットプレス時におけるダイスとの反応を抑制し、さらにターゲットの反りを低減できるターゲット及びその製造方法を提供する。

【解決手段】高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット材3とターゲット材以外の高融点金属板2,2’とが接合された構造を備えていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット。

【解決手段】高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット材3とターゲット材以外の高融点金属板2,2’とが接合された構造を備えていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、機械加工が難しい高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットを容易に製造できるようにすると共に、ターゲット製造時及びスパッタリング時の割れの発生を効果的に抑制できる高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット及びその製造方法並びに同スパッタリングターゲット−バッキングプレート組立体及びその製造方法に関する。

ここで高融点金属とは、およそ1700°C以上の融点をもつ、4A、5A、6A、7A、8族金属であり、また高融点金属合金とは、前記高融点金属からなる合金や金属間化合物であり、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物とは、およそ1700°C以上の融点をもつ前記高融点金属のセラミックスのことである。

【背景技術】

【0002】

高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体は、半導体素子中の各種バリア膜、半導体キャパシタ等の各種電極材料、切削工具の各種ハードコーティング等に用途が急速に拡大している。

【0003】

スパッタリング法による成膜は、操作性や膜の安定性から直流(DC)スパッタリング若しくは高周波(RF)スパッタリング又はマグネトロンスパッタリング法が使用される。

スパッタリング法による膜の形成は、陰極に設置したターゲットにArイオンなどの加速された正イオンを物理的に衝突させ、その衝突エネルギーによる運動量の交換によりターゲットを構成する材料を放出させて、対面している陽極側の基板にターゲット材料とほぼ同組成の膜を積層することによって行われる。

そして、このスパッタリング法による被覆法は、処理時間や供給電力等を調節することによって、安定した成膜速度でオングストローム単位の薄い膜から数十μmの厚い膜まで形成できるという特徴を有している。

【0004】

高融点金属合金あるいは高融点金属セラミックスをスパッタリングによって成膜する場合には、スパッタリング用ターゲットを粉末冶金法によって製造することが必要な条件であるが、材料が硬くて脆いため、機械加工が難しいという問題がある。スパッタリング装置に高融点金属合金あるいは高融点金属セラミックスからなるターゲットを設置する場合には、バッキングプレートに接合する必要があるが、この接合自体も容易ではないという問題がある。

スパッタリングの際にイオン化させ、ハイパワーをかけてスパッタリングする要求もあるが、ろう材等を用いてソルダーボンディングしたターゲットでは、ろう材の溶融等によりターゲットに割れが発生するという問題もある。

【0005】

従来、スパッタリングターゲット材には沢山の種類があり、製造が容易なものから、本願発明のように製造が難しいものがある。それぞれ工夫がなされ、それなりの製造方法が提案されている、その例を以下に述べる。

例えば、特許文献1には、1000°C以上の融点を有するターゲットとバッキングプレートを接合する際に、ターゲット材よりも融点の低いインサート材を用い、インサート材とターゲット、インサート材とバッキングプレートをそれぞれ固相拡散接合するという技術が提案されている。この製造方法自体は、非常に有効であるが、板状のターゲット材を予め製造しておかなければならない。

この技術を高融点金属合金あるいは高融点金属セラッミクスターゲットの製造に適用し、予め板状に作製したとしても、ターゲットの接合界面の粗加工ができないので、バッキングプレートに接合するための準備ができないという問題がある。したがって、この技術は、高融点金属合金あるいは高融点金属セラミックスターゲットの製造には適用できない問題がある。

【0006】

特許文献2には、ターゲットと冷却部材(バッキングプレート)との間に、ろう材と緩衝材を配置し、かつターゲットの接合界面に濡れ性を改善する材料からなる蒸着又はめっき層を形成するという技術が開示されている。

しかし、高融点材であり、かつハイパワーをかけてスパッタリングするターゲットでは、このような低融点のろう材を用いた接合方法は、スパッタリング中に剥がれ落ちるという事故が置きるので適用できない。

【0007】

特許文献3には、黒鉛板と銅板との間に、銅板よりも熱膨張が小さい金属のインサート材を介して、拡散接合又は硬ろう付けを行う技術が提案されている。この場合も、上記特許文献1及び2と同様の問題があり、高融点金属合金あるいは高融点金属セラミックスターゲットの製造には適用できない。

特許文献4には、モリブデン又はその合金粉末の上にタングステン又はその合金粉末を設け、さらにこの上にモリブデン粉末の被覆層を形成し、これを熱間鍛造し、最後に被覆層を切削して除去する技術が提案されている。これは、X線管用のターゲット材として使用するもので、特殊な製法に関するものであるが、バッキングプレートへの接合等には何等の解決もできないので、高融点金属合金あるいは高融点金属の製造には適用できない。

【0008】

特許文献5には、チタンのバッキングプレートにタングステン−チタンを接合してスパッタリングターゲットを製造する場合、チタン製バッキングプレートとタングステン−チタン粉末を、真空吸引した缶の中に入れ、これをHIP(熱間静圧プレス)により焼結と同時に接合するという技術が提案されている。この場合は、真空吸引した缶を使用するという煩雑さがあって、効率的な手法とは言えない。

また、冷却効率の観点から、銅又は銅合金製のバッキングプレートが望ましいが、このようにターゲットとバッキングプレートの融点の差が大きい場合には、接合が困難となるので適用できないという問題がある。

【0009】

特許文献6には、コバルトターゲット板とアルミニウム又は銅製のバッキングプレートにホットプレス又はHIPにより接合する際に、ターゲットとバッキングプレートの間にチタンの中間層を形成する提案がなされている。しかし、この場合は、ターゲット材料自体が、加工性があるが故に可能であって、高融点金属合金あるいは高融点金属セラミックスターゲットの製造には適用できないという問題がある。

特許文献7には、磁性材ターゲットに非磁性板を拡散接合して、使用する磁性材の量を削減し経済性を向上させること、磁性材の機械的強度を付与し機械加工時の反りや割れの発生を防止することができることが記載されている。これ自体は磁性板をより薄くすることを目的にしたもので、予め磁性板を作成した後、補強板となる非磁性板を拡散接合するものである。さらに脆性の高い焼結材料の接合に関する問題の解決はできない。

総合的にみて、従来の技術では、高融点金属合金あるいは高融点金属セラミックスターゲットの製造を行うことは非常に困難であり、製造時又はスパッタリング時に割れが発生する問題を解決できていなかった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平6−108246号公報

【特許文献2】特開平5−25620号公報

【特許文献3】特開昭62−202732号公報

【特許文献4】特開昭63−169307号公報

【特許文献5】米国特許第5397050号公報

【特許文献6】米国特許第6071389号公報

【特許文献7】特開平5−86460号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記の従来技術の問題点に鑑み、本発明は機械加工が難しい高融点金属合金あるいは高融点金属セラミックスターゲットを比較的容易に製造できるようにすると共に、ターゲット製造時及びハイパワースパッタリング時の割れの発生を効果的に抑制し、またターゲット原料のホットプレス時におけるダイスとの反応を抑制し、さらにターゲットの反りを低減できる高融点金属合金あるいは高融点金属セラミックス焼結体及びその製造方法を提供する。

【課題を解決するための手段】

【0012】

以上から、本発明は、

1)高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット材とターゲット材以外の高融点金属板とが接合された構造を備えていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット

2)高融点金属板がタンタル、ニオブ、バナジウム、チタン若しくはモリブデンの金属板又はこれらを主成分とする合金板であることを特徴とする上記1)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット

3)高融点金属板の厚さが2〜6mmであることを特徴とする上記1)又は2)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットを提供する。

【0013】

また、本発明は

4)ダイスの中にターゲット材以外の高融点金属板を入れ、その上に高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物からなる粉末を充填し、充填した該粉末の上にさらにターゲット材以外の高融点金属板を挿入して三層構造とした後、これをプレスして拡散接合させた後、上部の高融点金属板を機械加工により除去してターゲットとすることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法

5)高融点金属板として、タンタル、ニオブ、バナジウム、チタン若しくはモリブデンの金属板又はこれらのそれぞれを主成分とする合金板を用いることを特徴とする上記4)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法

6)グラファイトダイスを用い、1000〜2000°Cの温度で、高融点金属板を拡散接合させることを特徴とする上記4)又は5)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法

7)厚さ2〜6mmの高融点金属板を用いて焼結することを特徴とする上記4)〜6)のいずれかに記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法を提供する。

【0014】

また、本発明は

8)高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体ターゲットと銅又は銅合金板からなるバッキングプレートとの間に、ターゲット側にターゲット材以外の高融点金属板を、バッキングプレート側にアルミニウム又はアルミニウムを主成分とする合金のインサート材を介して接合されていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体

9)アルミニウム又はアルミニウムを主成分とする合金からなるインサート材が1〜4mmの厚さを備えていることを特徴とする上記8)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体を提供する。

【0015】

また、本発明は、

10)ダイスの中にターゲット材以外の高融点金属板を入れ、その上に高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物からなる粉末を充填し、充填した該粉末の上にさらにターゲット材以外の高融点金属板を挿入して三層構造とした後、これをプレスして拡散接合させた後ダイスから取り出し、さらにアルミニウム又はアルミニウムを主成分とする合金からなるインサート材を介して銅又は銅合金板からなるバッキングプレートに接合し、接合後、上部の高融点金属板を機械加工により除去することを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法

11)アルミニウム又はアルミニウムを主成分とする合金からなるインサート材を介して銅又は銅合金板からなるバッキングプレートに接合する際に、150〜350°Cの低温で接合させることを特徴とする上記10)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法

12)厚さ1〜4mmのアルミニウム又はアルミニウムを主成分とする合金からなるインサート材を用いて接合することを特徴とする上記10)又は11)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法を提供する。

【発明の効果】

【0016】

本発明は、機械加工が難しい高融点金属合金あるいは高融点金属セラミックスターゲットを比較的容易に製造できるという優れた効果を有する。そして、ターゲット製造時及びスパッタリング時の割れの発生を効果的に抑制することができるので、ハイパワースパッタリングが可能である。またターゲット製造時において、ターゲット原料のダイスとの反応を抑制し、さらにターゲットの反りを低減できるという著しい効果を有する。さらに、スパッタ粒子をイオン化させるイオンスパッタリングを可能とする。

【図面の簡単な説明】

【0017】

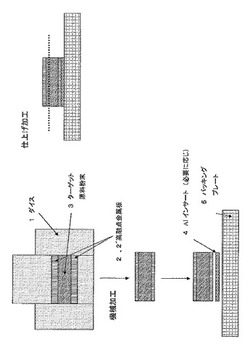

【図1】本発明の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造工程の概略説明図である。

【発明を実施するための形態】

【0018】

次に、本発明を、図を用いて具体的に説明する。

図1に示すダイス1の中にターゲット材以外の高融点金属板2(以下の説明において、「高融点金属板」はターゲット材以外の高融点金属板を意味するものとする。)を入れ、その上に高融点金属合金又は高融点金属珪化物、高融点金属炭化物、高融点金属窒化物若しくは高融点金属ホウ化物からなる高融点金属セラミックス粉末3を充填する。通常、ダイス1には、グラファイトダイスを使用する。

なお、高融点金属合金あるいは高融点金属セラミックスを主要成分として含有される合金であれば、他の成分を副成分として含有する全ての高融点金属合金あるいは高融点金属セラミックスに適用できることは容易に理解されるべきものであり、本願発明はこれらを全て含むものである。副成分としては、コバルト、ジルコニア等を挙げることができるが、この副成分の選択は任意であり、上記以外の副成分の選択は自由であり制限を受けるものではない。

【0019】

本発明は機械加工が難しい高融点金属合金あるいは高融点金属セラミックスターゲットを比較的容易に製造できるようにし、ターゲット製造時及びハイパワースパッタリング時の割れの発生を効果的に抑制することを主たる目的とするものであり、すなわち高融点金属合金あるいは高融点金属セラミックスに固有の弱点を克服するためのものである。本願発明は、このような弱点を持つ高融点金属合金あるいは高融点金属セラミックスの全てに適用できるものである。したがって、上記の通り副成分の選択を制限するものでないことは容易に理解されるべきものである。

また、前記高融点合金は高融点金属が主要成分であるが、この主要成分のもつ意味は、合金を構成する金属成分のうち、最多量を高融点金属が占める場合を言う。多くの場合、高融点金属が50wt%以上を占める場合を言うが、高融点金属の含有量が50wt%に満たない場合(例えばそれが40wt%)であっても、合金を構成する他の各成分が40wt%に満たない場合には、高融点合金と言うことができる。本願発明においては、このような高融点合金を全て含むものである。

【0020】

上記の通り、ダイス1の中にターゲット材以外の高融点金属板2を入れ、その上に高融点金属合金又は高融点金属珪化物、高融点金属炭化物、高融点金属窒化物若しくは高融点金属ホウ化物からなる高融点金属セラミックス粉末3を充填した2層構造とするが、充填した該粉末3の上に、さらに高融点金属板2´を挿入して、間に高融点金属合金あるいは高融点金属セラミックス粉末3を挟んだ三層構造とするのが望ましい。以下については三層構造について説明するが二層構造でも同様である。高融点金属板2、2´は、重要な役割を有する。

【0021】

このように、高融点金属セラミックス粉末の焼結と同時に高融点金属板と接合することが本願発明の大きな特徴の一つである。なお、この高融点金属板2、2´はバッキングプレートとしての役目を持たせるものではない。

高融点金属合金あるいは高融点金属セラミックスは通常の機械加工ができないので、拡散接合界面の粗加工が不可能である。したがって、後述するように、焼結と同時に高融点金属板2、2´と接合させ、この高融点金属板2、2´の接合界面加工を施すことができる。高融点金属板2は、厚さ2〜6mm厚さのものを使用する。この厚さは、任意であり、好適な厚さとして2〜6mmが望まれるが、必ずしもこの厚さに限定される必要はない。ターゲットの寸法に応じて適宜選択することが可能である。

【0022】

この高融点金属板2は、焼結時にグラファイトと接するために、表面は炭化する。したがって、薄すぎると(2mm未満になると)厚さ領域の全部が炭化するため、拡散接合する効果が十分でなくなる虞がある。また逆に、高融点金属板2が厚すぎると材料代が高くなるので、コスト高になるという欠点がある。したがって、高融点金属板2は、厚さ2〜6mm厚さのものを使用することが望ましいことは言うまでもない。特に、厚さ3〜5mm厚さのものを使用することが推奨される。

また、上下の高融点金属板は、ターゲット以外の高融点材料であれば、任意に選択できる。すなわち、上下の高融点金属板の種類を相違させても良く、また同種の材料を使用しても良い。この材料の選択は任意であり、特に制限される必要はない。

【0023】

ダイス1に高融点金属板2、2´と高融点金属合金あるいは高融点金属セラミックスを充填した後、これをプレスして高融点金属合金あるいは高融点金属セラミックス粉末3を焼結すると同時に、高融点金属板2、2´と拡散接合させる。

拡散接合温度としては1000〜1800°Cの温度が望ましい。高融点金属板2、2´を使用することにより、高融点金属合金あるいは高融点金属セラミックスとダイスとの反応の多くを防止することができる。また、この高融点金属板2、2´は、圧縮残留応力を付与してターゲットの割れを効果的に抑制し、反りを低減させることができる。

【0024】

高融点金属板2、2´の材料としては、タンタル、ニオブ、バナジウム、チタン若しくはモリブデン又はこれらのそれぞれを主成分とする合金を使用することができる。特に、タンタル板又はタンタルを主成分とする合金板を用いること有効である。

但し、チタン又はチタンを主成分とする合金は、焼結した高融点金属合金あるいは高融点金属セラミックスとの接合強度が弱いという理由で、これらの材料の中では、高融点金属板2、2´の中ではあまり良くないということが言えるが、使用を否定するものではない。しかし、他の高融点金属板2、2´はいずれも有効である。

高融点金属板の材料としては、タンタル、ニオブ、バナジウム、チタン若しくはモリブデン又はこれらのそれぞれを主成分とする合金が適する理由は、室温で塑性加工性、機械加工が高く、高温で結晶構造がBCCで酸素などの微量のガス成分が侵入型で固溶するために、接合界面で厚い酸化膜を形成することが無いためである。

【0025】

これによって、高融点金属板2、2´によってサンドイッチになった高融点金属を主成分とする合金あるいは高融点金属セラミックスを焼結すると共に、両者を拡散接合させて焼結体を得ることができる。ハイパワースパッタリングでは、ターゲットと高融点金属板2、2´との拡散接合は必須である。上部の高融点金属板2´を機械加工により除去してターゲットとすることができる。二層構造の場合は、この機械加工による除去が不要となる。

【0026】

また、図1に示すように、高融点金属板2、2´によって拡散接合され、サンドイッチになった三層構造の高融点金属を主成分とする合金あるいは高融点金属セラミックス焼結体を、アルミニウム又はアルミニウムを主成分とする合金からなるインサート材4を介して、銅又は銅合金板からなるバッキングプレート5に接合することができる。

アルミニウム又はアルミニウムを主成分とする合金からなるインサート材4を使用する目的は、低温での接合を可能とし、その結果として接合後の反りを効果的に抑制するためである。銅合金板からなるバッキングプレート5の材料としては、銅−亜鉛合金(黄銅)、銅−ニッケル−クロム−シリコン合金(コルソン合金)、りん青銅などを代表的に上げることができるが、他の銅合金も使用できることは言うまでもない。

【0027】

インサート材4を使用する接合の際には、150〜350°Cの低温で接合するのが望ましい。アルミニウム又はアルミニウムを主成分とする合金からなるインサート材4が存在するので、接合温度として十分である。高温での接合は、ターゲット及びバッキングプレートに歪みを与えるので好ましくないと言える。

なお、この接合温度は、最適な温度範囲を示すものであって、この温度に制限される必要がないことは、知るべきである。ターゲットの寸法、材料、バッキングプレートの材料、寸法に応じて、任意に選択できるものである。

使用するアルミニウム又はアルミニウムを主成分とする合金からなるインサート材の厚さとしては、1〜4mmが好ましい。これによって、効果的な接合が可能となる。

【0028】

高融点金属とバッキングプレートの接合界面には、接合するために機械加工して粗化処理するが、インサート材が薄すぎると、粗化面への変形能が不足し、インサート材としての機能が失われる。また、厚過ぎる場合には強度の弱いアルミニウムがバッキングプレートの一部となるために、全体の強度が低下し、スパッタリング中に反りや変形が生じるという問題がある。以上から、アルミニウム又はアルミニウムを主成分とする合金からなるインサート材の厚さとしては1〜4mmが望ましいと言える。特に1.5〜2.5mmが好適である。

バッキングプレートに接合したターゲットは、表面に存在する高融点金属板2´を切削除去(表面の高融点金属合金あるいは高融点金属セラミックスの一部も除去する)して、高融点金属合金あるいは高融点金属セラミックスが露出したターゲット組み立て体とすることができる。

【0029】

これらの焼結体スパッタリングターゲットを用いて基板上にDCスパッタ、RFスパッタリング、マグネトロンスパッタリング等を用いて、高融点金属合金あるいは高融点金属セラミックス膜を形成することができる。なお、スパッタリング時にイオン化させ、指向性のあるスパッタリングも可能である。

高融点金属合金あるいは高融点金属セラミックス膜は一般にDCスパッタで容易に成膜可能である。したがって、単純で信頼性が高く、最も安定したDCスパッタリング装置を用いて成膜するのが良い。DCスパッタリング条件の代表例を下記に示す。このスパッタリング条件も任意に変更できるものである。

スパッタガス : Ar90〜100%、0〜10%O2

スパッタガス圧 : 0.1〜5Pa

投入電力 : 10〜30kw

成膜速度 : 約100〜300Å/min

基板温度 : 室温〜300°C

基板間距離 : 50〜300mm

【実施例】

【0030】

次に、本発明の実施例について説明する。なお、本実施例はあくまで一例であり、この例に制限されるものではない。すなわち、本発明の技術思想の範囲内で、実施例以外の態様あるいは変形を全て包含するものである。

【0031】

(実施例1−1)乃至(実施例1−30)

高融点金属として、それぞれ厚さ1mmt、2mmt、4mmt、6mmt、8mmt、10mmtの、タンタル、ニオブ、バナジウム、チタン又はモリブデンの板を用い、グラファイトダイス内にこれらの高融点金属板を設置し、この高融点金属板の上にターゲットの原料となる高融点金属合金として、タングステン-レニウム粉末、ニオブ-オスニウム粉末、高融点金属セラミックスとして、タングステンカーバイト粉末、タンタルカーバイト粉末、ホウ化ジルコニウム粉末、タンタルシリサイド粉末、タングステンシリサイド粉末、チタンナイトライド粉末、タンタルナイトライド粉末をそれぞれ充填した。これらの組み合わせを表1に示す。

【0032】

この充填した高融点金属合金あるいは高融点金属セラミックスの上にさらに、上記と同様の高融点金属板を設置し、これを真空中100kg/cm2の圧力、1850°C(高融点金属としてチタン板を用いた場合は1600℃)の温度で10時間ホットプレスによる焼結を行い、高融点金属合金あるいは高融点金属セラミックスの焼結と同時に高融点金属板を上下に接合させた。次に、これをグラファイトダイスから取り出し、上下に高融点金属板を接合させた3層構造の高融点金属合金あるいは高融点金属セラミックス焼結体(ターゲット材)を得た。

【0033】

焼結体の端部より放電加工によりサンプリングし接合界面のせん断強度を測定した。その結果を、同様に表1に示す。せん断強度は3.1〜11.3kg/mm2の範囲にあり、高融点金属板を接合させた強度の高い焼結体が得られた。

但し、チタン又はチタンを主成分とする合金は、焼結した高融点金属合金あるいは高融点金属セラミックスとの接合強度が弱過ぎて接合できないという結果になった。

しかし、タンタルシリサイドとタングステンシリサイドからなるターゲット原料に対しては有効である。したがって、チタン又はチタンを主成分とする合金も高融点板として使用可能である。なお、高融点金属として1mmt程度の薄いものはせん断強度が低下する傾向にあった。これはグラファイトダイスからの浸炭の影響があると考えられる。したがって、高融点金属板の厚さはある程度の厚さをもつことが望ましいことが分る。特に好ましい範囲は高融点金属板の好適な厚さは2〜6mmである。但し、1mmt程度であっても使用できる範囲にあることが理解できるであろう。

【0034】

【表1】

【0035】

(実施例2−1)乃至(実施例2−27)

前記実施例1に準じて、高融点金属として、それぞれ厚さ2mmt、4mmt、6mmtのタンタル、厚さ2mmtのニオブ、厚さ2mmtのバナジウム、厚さ2mmtのチタン、厚さ2mmtのモリブデンの板を用い、グラファイトダイス内にこれらの高融点金属板を設置し、この高融点金属板の上にターゲット材となるニオブ-オスミウム合金粉を充填した。但し、高融点板としてチタン板を用いた実施例2−6、実施例2−15及び実施例2−24については、ターゲット材としてタンタルシリサイド粉を充填した。

【0036】

この充填したニオブ-オスミウム合金粉の上にさらに、上記と同様の高融点金属板を設置し、これを真空中100kg/cm2の圧力、1850°Cの温度で10時間ホットプレスによる焼結を行い、ニオブ-オスミウム合金粉の焼結と同時に高融点金属板を上下に接合させた。但し、高融点板としてチタン板を用いた実施例2−6、実施例2−15及び実施例2−24については、ホットプレス温度1600°Cで焼結した。

次に、これをグラファイトダイスから取り出し、上下に高融点金属板を接合させた3層構造のニオブ-オスミウム合金焼結体(ターゲット材)及び実施例2−6、実施例2−15及び実施例2−24については、上下に高融点金属板を接合させた3層構造のタンタルシリサイド焼結体(ターゲット材)を得た。

【0037】

次に、機械加工によりこの高融点金属板の表面を浅く切削して平滑にし、1mmと4mmのアルミニウム及びアルミニウム合金インサート材を介して前記高融点金属板を接合したターゲット材をバッキングプレートに載置し、これらを150°Cに加熱して接合させた。この場合、バッキングプレートとして、純銅、銅−1%クロム合金、銅−40%亜鉛合金を用いた。

この実施例において、重要なことはアルミニウムインサート材を介して接合したことである。この場合、バッキングプレートとの接合強度が十分得られるかどうかが問題である。このため、上記代表的な高融点金属板とアルミニウム又はアルミニウム合金インサートを介して接合したニオブ-オスミウム合金複合板の接合界面の引っ張り試験を実施した。この結果を、表2に示す。

表2に示すように、いずれも10.2〜15.0kgf/mm2となり、ターゲット材とバッキングプレート材の接合強度としては十分であった。アルミニウム又はアルミニウム合金インサート材を介してターゲットを接合する利点は低温で接合できることである。したがって、ターゲットの反りの発生量は少ないという大きな効果が得られる。

【0038】

また、接合体の反り量を表3に示す。この表3に示すように、ターゲットの反り量は0.1mm(表3で示す一個だけが0.2mm)と軽微であり、ターゲット作製上問題とならないレベルであった。

次に、上面の高融点金属板を切削除去してニオブ-オスミウム合金面を、実施例2−6、実施例2−15及び実施例2−24についてはタンタルシリサイド面を露出させ、またバッキングプレートを所定の形状に機械加工し、高融点金属板及びアルミニウムインサート又はアルミニウム合金材を介してターゲットをバッキングプレートに接合し、ニオブ-オスミウム合金及びタンタルシリサイド焼結体スパッタリングターゲットを得た。

【0039】

このようにして製作したスパッタリングターゲット材を用いて、次の条件でSiO2基板上に、DCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、ターゲットライフエンドまで安定したスパッタリングが可能であった。

(スパッタリング条件)

スパッタガス : Ar(100%)

スパッタガス圧 : 0.6Pa

投入電力 : 25kw

基板間距離 : 100mm

【0040】

【表2】

【0041】

【表3】

【0042】

(実施例3−1)乃至(実施例3−27)

本実施例については、前記実施例2と同様にして、高融点金属とニオブ-オスミウム合金粉末を、但し、実施例3−6、実施例3−15及び実施例3−24についてはタンタルシリサイド粉末を使用し、上下に高融点金属板を接合させた3層構造のニオブ-オスミウム合金焼結体及びタンタルシリサイド焼結体からなるターゲット材を得た後、同様に1mmと4mmのアルミニウム又はアルミニウム合金インサート材を介して該高融点金属板を接合したターゲット材をバッキングプレートに接合した。

この場合、実施例2と異なるところは、250°Cに加熱して接合させた点である。同様にして、ニオブ-オスミウム合金複合板及びタンタルシリサイド複合板の接合界面の引っ張り試験を実施した。この結果を表4に示す。この表4に示すように、いずれも接合強度は、13.5〜16.4kgf/mm2となり、ターゲット材とバッキングプレート材の接合強度としては十分であった。この接合強度は、前記実施例2の接合強度よりも、全体として向上していた。

【0043】

一方、接合体の反り量を表5に示す。この表5に示すように、反り量は実施例2よりも若干高めになった。しかし、いずれも0.2mmと軽微であり、ターゲット作製上問題とならないレベルであった。

次に、上面の高融点金属板を切削除去してニオブ-オスミウム合金面を、実施例3−6、実施例3−15及び実施例3−24についてはタンタルシリサイド面を露出させ、またバッキングプレートを所定の形状に機械加工し、高融点金属板及びアルミニウムインサート材を介してターゲット材をバッキングプレートに接合し、ニオブ-オスミウム合金焼結体スパッタリングターゲット及びタンタルシリサイド焼結体スパッタリングターゲットを得た。

このようにして製作したスパッタリングターゲット材を用いて、SiO2基板上に、上記と同様のスパッタリング条件でDCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、ターゲットライフエンドまで安定したスパッタリングが可能であった。

【0044】

【表4】

【0045】

【表5】

【0046】

(実施例4−1)乃至(実施例4−27)

本実施例については、前記実施例2と同様にして、高融点金属とニオブ-オスミウム合金粉末を、但し、実施例4−6、実施例4−15及び実施例4−24についてはタンタルシリサイド粉末を使用し、上下に高融点金属板を接合させた3層構造のニオブ-オスミウム合金焼結体及びタンタルシリサイド焼結体を得た後、同様に1mmと4mmのアルミニウム又はアルミニウム合金インサート材を介してバッキングプレートに接合した。この場合、実施例2と異なるところは、350°Cに加熱して接合させた点である。同様にして、ニオブ-オスミウム合金複合板及びタンタルシリサイド複合板の接合界面の引っ張り試験を実施した。

この結果を、表6に示す。この表6に示すように、いずれも接合強度は、13.5〜18.4kgf/mm2となり、ターゲット材とバッキングプレート材の接合強度としては十分であった。この接合強度は、全体として前記実施例2及び実施例3の接合強度よりも、さらに向上していた。

【0047】

一方、接合体の反り量を表7に示す。この表7に示すように、反り量は実施例2及び実施例3よりも高めになった。しかし、いずれも0.3mm〜多くても0.4mmであり、ターゲット作製上問題とならないレベルであった。

次に、上面の高融点金属板を切削除去してニオブ-オスミウム合金面を実施例3−6、実施例3−15及び実施例3−24についてはタンタルシリサイド面を露出させ、またバッキングプレートを所定の形状に機械加工し、高融点金属板及びアルミニウム又はアルミニウム合金インサート材を介してターゲット材をバッキングプレートに接合し、ニオブ-オスミウム合金焼結体スパッタリングターゲット及びタンタルシリサイド焼結体スパッタリングターゲットを得た。

このようにして製作したスパッタリングターゲット材を用いて、SiO2基板上に、上記と同様のスパッタリング条件でDCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、ターゲットライフエンドまで安定したスパッタリングが可能であった。

【0048】

【表6】

【0049】

【表7】

【0050】

(実施例5−1)乃至(実施例5−27)

本実施例については、これまでの例の中で良好な特性を示す4mmのタンタル板を使用し、ニオブ-オスミウム合金粉を表8に示すように高融点金属板を上下に接合させた3層構造の高融点金属セラミックス焼結体を得、インサート材を変え、さらに接合温度を変えて、各種試験を実施した。

インサート材としては、インサート材が無い場合、アルミニウムインサート材は0.5mmt、2mmt、4mmt、8mmtに変化させた場合、2mmtのAg,Ni,Tiインサート材を使用した場合について、さらに高融点金属板を接合したターゲット材とバッキングプレートの接合温度を130°C〜600°Cの範囲に変化させて、ターゲット材とバッキングプレート間の引張り試験及びターゲットの反り量を測定した。

【0051】

次に、上面の高融点金属板を切削除去してターゲット面を露出させ、またバッキングプレートを所定の形状に機械加工し、高融点金属板及び各種インサート材を介してターゲット材をバッキングプレートに接合し焼結体スパッタリングターゲットを得た。

これらの中では、実施例5−3、実施例5−12、実施例5−21に示す通り、インサート材として2mmtのアルミニウムを使用し、接合温度150°Cにして接合した場合に、バッキングプレートの種類によらず高融点金属板を接合したターゲットとバッキングプレート間の接合強度が高く、かつターゲットの反り量も少なく、最も良好な結果が得られた。しかし、他の例については、インサート材の種類、接合温度の変化により、ターゲットとバッキングプレート間の引張り強度及びターゲットの反り量に変化が見られた。

【0052】

このようにして製作したスパッタリングターゲット材を用いて、次の条件でSiO2基板上に、上記と同様のスパッタリング条件でDCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、放電安定性に優れ、ターゲットライフエンドまで安定したスパッタリングが可能であった。

【0053】

【表8】

【0054】

(比較例1−1)乃至(比較例1−4)及び(比較例1−8)乃至(比較例1−9)

表9に示すように高融点金属板を使用しない場合について、グラファイトダイス内にニオブ-オスニウム合金粉末充填し、これを真空中100kg/cm2の圧力、1850°Cで10時間ホットプレスによる焼結を行い、ニオブ-オスニウム合金焼結体(ターゲット材)を得た。

次に、インサート材なしの場合、Cuのインサート材を使用した場合、Tiのインサート材を使用した場合、Alインサート材を使用した場合の、それぞれについて、表9に示す温度でターゲット材とバッキングプレートとの拡散接合を行なった。バッキングプレートの種類は表9に示す通りである。

以上について、接合強度、接合後の反り、スパッタ特性及び接合の肉眼による観察を行った、この結果を同様に表9に示す。

【0055】

表9に示すように、比較例1−1については、高融点金属板を使用せず、インサート材も使用していないため、ターゲットとバッキングプレートとの接合強度が0.5kg/mm2と弱く、機械加工時に拡散接合界面で剥れが発生した。

比較例1−2については、接合温度は800°Cと高く設定したが、高融点金属板を使用せず、インサート材も使用していないため、ターゲットとバッキングプレートとの拡散接合後に割れを発生した。

比較例1−3については、接合温度は700°Cと高く設定したが、高融点金属板を使用せず、インサート材としてCuを使用した例であるが、ターゲットとバッキングプレートとの接合強度は高いが接合後のターゲットの反りが5mmと大きくなり、さらに拡散接合後に割れを発生した。

【0056】

比較例1−4については、高融点金属板を使用せず、インサート材としてTiを使用した例であるが、ターゲットとバッキングプレートとの接合強度が低く、機械加工時に拡散接合界面で剥れが発生した。

比較例1−8については、高融点金属板を使用せず、インサート材としてAlを使用した例であるが、スパッタリング特性が不良であり、スパッタリング中にターゲットとバッキングプレートとの拡散接合界面で剥れが発生した。

比較例1−9については、高融点金属板を使用せず、接合温度を500°Cに上げ、インサート材としてAlを使用した例であるが、接合強度は向上したが、拡散接合後にターゲットに割れが発生した。

【0057】

(比較例1−5)乃至(比較例1−7)及び(比較例1−10)

本比較例においては、表9に示すように、高融点金属板としてTa板及びMo板を使用してグラファイトダイス内にニオブ-オスニウム合金粉末を充填し、これを真空中100kg/cm2の圧力、1850Cの温度で10時間ホットプレスによる焼結を行い、ニオブ-オスニウム合金焼結体を得た。

次に、インサート材なしの場合、Cuのインサート材を使用した場合、Al合金インサート材を使用した場合のそれぞれについて、表9に示す温度でターゲット材とバッキングプレートとの拡散接合を行なった。

以上について、接合強度、接合後の反り、スパッタ特性及び接合の肉眼による観察を行った、この結果を同様に表9に示す。

【0058】

比較例1−5については、高融点金属板として0.5mmtのTa板を使用したが充分な厚さとは言えず、またインサート材を使用していないため、ターゲットとバッキングプレートとの接合強度が0.3kg/mm2と弱く、機械加工時に拡散接合界面で剥れが発生した。

比較例1−6については、高融点金属板として0.2mmtのTa板を使用し、接合温度は500°Cと高く設定し、かつインサート材も使用していない例であるが、高融点金属板を接合したターゲットとバッキングプレートとの接合強度は増加したが、拡散接合後に割れを発生した。

【0059】

比較例1−7については、高融点金属板として0.5mmtのTa板を使用し、インサート材としてCuを使用した例であるが、接合強度が低く、スパッタ特性が不良であり、スパッタリング中に高融点金属板を接合したターゲットとバッキングプレートとの拡散接合界面で剥れを発生した。

比較例1−10については、高融点金属板として0.5mmtのMo板を使用し、インサート材としてAl合金を使用した例であるが、接合温度が50°Cと低いために、ターゲットとバッキングプレートとが実質的に接合できなかった。

【0060】

【表9】

【0061】

以上の比較例から明らかなように、高融点金属板を使用しない場合は、ターゲットとバッキングプレートとの拡散接合後に割れが発生するか、又は機械加工時若しくはスパッタリング中に、ターゲットとバッキングプレートとの拡散接合界面で剥れが生ずるという問題が発生する。また、高融点金属板が充分な厚みを有していない場合も、同様の傾向が見られる。

このターゲットとバッキングプレートとの拡散接合界面での接合強度の低下を改善しようとして、拡散接合温度を高くすると、接合後のターゲットの反りが大きくなるという問題を発生する。いずれの場合も、比較例の条件では、接合強度が充分でなく、ターゲットの反りが大きくなるという不都合が生ずる。

また、インサート材の存在は接合強度の増加を高める作用をするが、比較例の条件では限界があることが分る。

【0062】

(実施例6−1)乃至(実施例6−28)

本実施例については、表10に示すように、ターゲットの材質をTaC、ZrB2、WSi2、TaNから選択し、高融点金属板をTa、Nb、V、Ti、Moから選択すると共に、厚みを2〜6mmの範囲で変え、さらにインサート材としてAl及びAl合金を使用し、高融点金属板を上下に接合させた3層構造の高融点金属セラミックス焼結体を得た。これをバッキングプレートに接合した。バッキングプレートとしては、CuZn、Cu、CuZn、CuCrを使用した。ターゲット材とバッキングプレートの接合温度は250°Cとした。

【0063】

次に、上面の高融点金属板を切削除去してターゲット面を露出させ、またバッキングプレートを所定の形状に機械加工し、前記高融点金属板及び各種インサート材を介してターゲット材をバッキングプレートに接合し焼結体スパッタリングターゲットを得た。

このようにして製作したスパッタリングターゲット材を用いて、次の条件でSiO2基板上に、上記と同様のスパッタリング条件でDCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、放電安定性に優れ、ターゲットライフエンドまで安定したスパッタリングが可能であった。

この結果を、同様に表10に示す。このように、ターゲットの材質、高融点金属板、インサート材を、本願発明の範囲で種々組合せても、同様の良好な結果が得られることが分った。

【0064】

【表10】

【産業上の利用可能性】

【0065】

ターゲット製造時及びスパッタリング時の割れの発生を効果的に抑制することができるので、ハイパワースパッタリングが可能であり、またターゲット製造時において、ターゲット原料のダイスとの反応を抑制し、さらにターゲットの反りを低減でき、さらに、スパッタ粒子をイオン化させるイオンスパッタリングを可能とするので、機械加工が難しい高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造に有用である。

【技術分野】

【0001】

この発明は、機械加工が難しい高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットを容易に製造できるようにすると共に、ターゲット製造時及びスパッタリング時の割れの発生を効果的に抑制できる高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット及びその製造方法並びに同スパッタリングターゲット−バッキングプレート組立体及びその製造方法に関する。

ここで高融点金属とは、およそ1700°C以上の融点をもつ、4A、5A、6A、7A、8族金属であり、また高融点金属合金とは、前記高融点金属からなる合金や金属間化合物であり、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物とは、およそ1700°C以上の融点をもつ前記高融点金属のセラミックスのことである。

【背景技術】

【0002】

高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体は、半導体素子中の各種バリア膜、半導体キャパシタ等の各種電極材料、切削工具の各種ハードコーティング等に用途が急速に拡大している。

【0003】

スパッタリング法による成膜は、操作性や膜の安定性から直流(DC)スパッタリング若しくは高周波(RF)スパッタリング又はマグネトロンスパッタリング法が使用される。

スパッタリング法による膜の形成は、陰極に設置したターゲットにArイオンなどの加速された正イオンを物理的に衝突させ、その衝突エネルギーによる運動量の交換によりターゲットを構成する材料を放出させて、対面している陽極側の基板にターゲット材料とほぼ同組成の膜を積層することによって行われる。

そして、このスパッタリング法による被覆法は、処理時間や供給電力等を調節することによって、安定した成膜速度でオングストローム単位の薄い膜から数十μmの厚い膜まで形成できるという特徴を有している。

【0004】

高融点金属合金あるいは高融点金属セラミックスをスパッタリングによって成膜する場合には、スパッタリング用ターゲットを粉末冶金法によって製造することが必要な条件であるが、材料が硬くて脆いため、機械加工が難しいという問題がある。スパッタリング装置に高融点金属合金あるいは高融点金属セラミックスからなるターゲットを設置する場合には、バッキングプレートに接合する必要があるが、この接合自体も容易ではないという問題がある。

スパッタリングの際にイオン化させ、ハイパワーをかけてスパッタリングする要求もあるが、ろう材等を用いてソルダーボンディングしたターゲットでは、ろう材の溶融等によりターゲットに割れが発生するという問題もある。

【0005】

従来、スパッタリングターゲット材には沢山の種類があり、製造が容易なものから、本願発明のように製造が難しいものがある。それぞれ工夫がなされ、それなりの製造方法が提案されている、その例を以下に述べる。

例えば、特許文献1には、1000°C以上の融点を有するターゲットとバッキングプレートを接合する際に、ターゲット材よりも融点の低いインサート材を用い、インサート材とターゲット、インサート材とバッキングプレートをそれぞれ固相拡散接合するという技術が提案されている。この製造方法自体は、非常に有効であるが、板状のターゲット材を予め製造しておかなければならない。

この技術を高融点金属合金あるいは高融点金属セラッミクスターゲットの製造に適用し、予め板状に作製したとしても、ターゲットの接合界面の粗加工ができないので、バッキングプレートに接合するための準備ができないという問題がある。したがって、この技術は、高融点金属合金あるいは高融点金属セラミックスターゲットの製造には適用できない問題がある。

【0006】

特許文献2には、ターゲットと冷却部材(バッキングプレート)との間に、ろう材と緩衝材を配置し、かつターゲットの接合界面に濡れ性を改善する材料からなる蒸着又はめっき層を形成するという技術が開示されている。

しかし、高融点材であり、かつハイパワーをかけてスパッタリングするターゲットでは、このような低融点のろう材を用いた接合方法は、スパッタリング中に剥がれ落ちるという事故が置きるので適用できない。

【0007】

特許文献3には、黒鉛板と銅板との間に、銅板よりも熱膨張が小さい金属のインサート材を介して、拡散接合又は硬ろう付けを行う技術が提案されている。この場合も、上記特許文献1及び2と同様の問題があり、高融点金属合金あるいは高融点金属セラミックスターゲットの製造には適用できない。

特許文献4には、モリブデン又はその合金粉末の上にタングステン又はその合金粉末を設け、さらにこの上にモリブデン粉末の被覆層を形成し、これを熱間鍛造し、最後に被覆層を切削して除去する技術が提案されている。これは、X線管用のターゲット材として使用するもので、特殊な製法に関するものであるが、バッキングプレートへの接合等には何等の解決もできないので、高融点金属合金あるいは高融点金属の製造には適用できない。

【0008】

特許文献5には、チタンのバッキングプレートにタングステン−チタンを接合してスパッタリングターゲットを製造する場合、チタン製バッキングプレートとタングステン−チタン粉末を、真空吸引した缶の中に入れ、これをHIP(熱間静圧プレス)により焼結と同時に接合するという技術が提案されている。この場合は、真空吸引した缶を使用するという煩雑さがあって、効率的な手法とは言えない。

また、冷却効率の観点から、銅又は銅合金製のバッキングプレートが望ましいが、このようにターゲットとバッキングプレートの融点の差が大きい場合には、接合が困難となるので適用できないという問題がある。

【0009】

特許文献6には、コバルトターゲット板とアルミニウム又は銅製のバッキングプレートにホットプレス又はHIPにより接合する際に、ターゲットとバッキングプレートの間にチタンの中間層を形成する提案がなされている。しかし、この場合は、ターゲット材料自体が、加工性があるが故に可能であって、高融点金属合金あるいは高融点金属セラミックスターゲットの製造には適用できないという問題がある。

特許文献7には、磁性材ターゲットに非磁性板を拡散接合して、使用する磁性材の量を削減し経済性を向上させること、磁性材の機械的強度を付与し機械加工時の反りや割れの発生を防止することができることが記載されている。これ自体は磁性板をより薄くすることを目的にしたもので、予め磁性板を作成した後、補強板となる非磁性板を拡散接合するものである。さらに脆性の高い焼結材料の接合に関する問題の解決はできない。

総合的にみて、従来の技術では、高融点金属合金あるいは高融点金属セラミックスターゲットの製造を行うことは非常に困難であり、製造時又はスパッタリング時に割れが発生する問題を解決できていなかった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平6−108246号公報

【特許文献2】特開平5−25620号公報

【特許文献3】特開昭62−202732号公報

【特許文献4】特開昭63−169307号公報

【特許文献5】米国特許第5397050号公報

【特許文献6】米国特許第6071389号公報

【特許文献7】特開平5−86460号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記の従来技術の問題点に鑑み、本発明は機械加工が難しい高融点金属合金あるいは高融点金属セラミックスターゲットを比較的容易に製造できるようにすると共に、ターゲット製造時及びハイパワースパッタリング時の割れの発生を効果的に抑制し、またターゲット原料のホットプレス時におけるダイスとの反応を抑制し、さらにターゲットの反りを低減できる高融点金属合金あるいは高融点金属セラミックス焼結体及びその製造方法を提供する。

【課題を解決するための手段】

【0012】

以上から、本発明は、

1)高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット材とターゲット材以外の高融点金属板とが接合された構造を備えていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット

2)高融点金属板がタンタル、ニオブ、バナジウム、チタン若しくはモリブデンの金属板又はこれらを主成分とする合金板であることを特徴とする上記1)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット

3)高融点金属板の厚さが2〜6mmであることを特徴とする上記1)又は2)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットを提供する。

【0013】

また、本発明は

4)ダイスの中にターゲット材以外の高融点金属板を入れ、その上に高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物からなる粉末を充填し、充填した該粉末の上にさらにターゲット材以外の高融点金属板を挿入して三層構造とした後、これをプレスして拡散接合させた後、上部の高融点金属板を機械加工により除去してターゲットとすることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法

5)高融点金属板として、タンタル、ニオブ、バナジウム、チタン若しくはモリブデンの金属板又はこれらのそれぞれを主成分とする合金板を用いることを特徴とする上記4)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法

6)グラファイトダイスを用い、1000〜2000°Cの温度で、高融点金属板を拡散接合させることを特徴とする上記4)又は5)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法

7)厚さ2〜6mmの高融点金属板を用いて焼結することを特徴とする上記4)〜6)のいずれかに記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法を提供する。

【0014】

また、本発明は

8)高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体ターゲットと銅又は銅合金板からなるバッキングプレートとの間に、ターゲット側にターゲット材以外の高融点金属板を、バッキングプレート側にアルミニウム又はアルミニウムを主成分とする合金のインサート材を介して接合されていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体

9)アルミニウム又はアルミニウムを主成分とする合金からなるインサート材が1〜4mmの厚さを備えていることを特徴とする上記8)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体を提供する。

【0015】

また、本発明は、

10)ダイスの中にターゲット材以外の高融点金属板を入れ、その上に高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物からなる粉末を充填し、充填した該粉末の上にさらにターゲット材以外の高融点金属板を挿入して三層構造とした後、これをプレスして拡散接合させた後ダイスから取り出し、さらにアルミニウム又はアルミニウムを主成分とする合金からなるインサート材を介して銅又は銅合金板からなるバッキングプレートに接合し、接合後、上部の高融点金属板を機械加工により除去することを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法

11)アルミニウム又はアルミニウムを主成分とする合金からなるインサート材を介して銅又は銅合金板からなるバッキングプレートに接合する際に、150〜350°Cの低温で接合させることを特徴とする上記10)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法

12)厚さ1〜4mmのアルミニウム又はアルミニウムを主成分とする合金からなるインサート材を用いて接合することを特徴とする上記10)又は11)記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法を提供する。

【発明の効果】

【0016】

本発明は、機械加工が難しい高融点金属合金あるいは高融点金属セラミックスターゲットを比較的容易に製造できるという優れた効果を有する。そして、ターゲット製造時及びスパッタリング時の割れの発生を効果的に抑制することができるので、ハイパワースパッタリングが可能である。またターゲット製造時において、ターゲット原料のダイスとの反応を抑制し、さらにターゲットの反りを低減できるという著しい効果を有する。さらに、スパッタ粒子をイオン化させるイオンスパッタリングを可能とする。

【図面の簡単な説明】

【0017】

【図1】本発明の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造工程の概略説明図である。

【発明を実施するための形態】

【0018】

次に、本発明を、図を用いて具体的に説明する。

図1に示すダイス1の中にターゲット材以外の高融点金属板2(以下の説明において、「高融点金属板」はターゲット材以外の高融点金属板を意味するものとする。)を入れ、その上に高融点金属合金又は高融点金属珪化物、高融点金属炭化物、高融点金属窒化物若しくは高融点金属ホウ化物からなる高融点金属セラミックス粉末3を充填する。通常、ダイス1には、グラファイトダイスを使用する。

なお、高融点金属合金あるいは高融点金属セラミックスを主要成分として含有される合金であれば、他の成分を副成分として含有する全ての高融点金属合金あるいは高融点金属セラミックスに適用できることは容易に理解されるべきものであり、本願発明はこれらを全て含むものである。副成分としては、コバルト、ジルコニア等を挙げることができるが、この副成分の選択は任意であり、上記以外の副成分の選択は自由であり制限を受けるものではない。

【0019】

本発明は機械加工が難しい高融点金属合金あるいは高融点金属セラミックスターゲットを比較的容易に製造できるようにし、ターゲット製造時及びハイパワースパッタリング時の割れの発生を効果的に抑制することを主たる目的とするものであり、すなわち高融点金属合金あるいは高融点金属セラミックスに固有の弱点を克服するためのものである。本願発明は、このような弱点を持つ高融点金属合金あるいは高融点金属セラミックスの全てに適用できるものである。したがって、上記の通り副成分の選択を制限するものでないことは容易に理解されるべきものである。

また、前記高融点合金は高融点金属が主要成分であるが、この主要成分のもつ意味は、合金を構成する金属成分のうち、最多量を高融点金属が占める場合を言う。多くの場合、高融点金属が50wt%以上を占める場合を言うが、高融点金属の含有量が50wt%に満たない場合(例えばそれが40wt%)であっても、合金を構成する他の各成分が40wt%に満たない場合には、高融点合金と言うことができる。本願発明においては、このような高融点合金を全て含むものである。

【0020】

上記の通り、ダイス1の中にターゲット材以外の高融点金属板2を入れ、その上に高融点金属合金又は高融点金属珪化物、高融点金属炭化物、高融点金属窒化物若しくは高融点金属ホウ化物からなる高融点金属セラミックス粉末3を充填した2層構造とするが、充填した該粉末3の上に、さらに高融点金属板2´を挿入して、間に高融点金属合金あるいは高融点金属セラミックス粉末3を挟んだ三層構造とするのが望ましい。以下については三層構造について説明するが二層構造でも同様である。高融点金属板2、2´は、重要な役割を有する。

【0021】

このように、高融点金属セラミックス粉末の焼結と同時に高融点金属板と接合することが本願発明の大きな特徴の一つである。なお、この高融点金属板2、2´はバッキングプレートとしての役目を持たせるものではない。

高融点金属合金あるいは高融点金属セラミックスは通常の機械加工ができないので、拡散接合界面の粗加工が不可能である。したがって、後述するように、焼結と同時に高融点金属板2、2´と接合させ、この高融点金属板2、2´の接合界面加工を施すことができる。高融点金属板2は、厚さ2〜6mm厚さのものを使用する。この厚さは、任意であり、好適な厚さとして2〜6mmが望まれるが、必ずしもこの厚さに限定される必要はない。ターゲットの寸法に応じて適宜選択することが可能である。

【0022】

この高融点金属板2は、焼結時にグラファイトと接するために、表面は炭化する。したがって、薄すぎると(2mm未満になると)厚さ領域の全部が炭化するため、拡散接合する効果が十分でなくなる虞がある。また逆に、高融点金属板2が厚すぎると材料代が高くなるので、コスト高になるという欠点がある。したがって、高融点金属板2は、厚さ2〜6mm厚さのものを使用することが望ましいことは言うまでもない。特に、厚さ3〜5mm厚さのものを使用することが推奨される。

また、上下の高融点金属板は、ターゲット以外の高融点材料であれば、任意に選択できる。すなわち、上下の高融点金属板の種類を相違させても良く、また同種の材料を使用しても良い。この材料の選択は任意であり、特に制限される必要はない。

【0023】

ダイス1に高融点金属板2、2´と高融点金属合金あるいは高融点金属セラミックスを充填した後、これをプレスして高融点金属合金あるいは高融点金属セラミックス粉末3を焼結すると同時に、高融点金属板2、2´と拡散接合させる。

拡散接合温度としては1000〜1800°Cの温度が望ましい。高融点金属板2、2´を使用することにより、高融点金属合金あるいは高融点金属セラミックスとダイスとの反応の多くを防止することができる。また、この高融点金属板2、2´は、圧縮残留応力を付与してターゲットの割れを効果的に抑制し、反りを低減させることができる。

【0024】

高融点金属板2、2´の材料としては、タンタル、ニオブ、バナジウム、チタン若しくはモリブデン又はこれらのそれぞれを主成分とする合金を使用することができる。特に、タンタル板又はタンタルを主成分とする合金板を用いること有効である。

但し、チタン又はチタンを主成分とする合金は、焼結した高融点金属合金あるいは高融点金属セラミックスとの接合強度が弱いという理由で、これらの材料の中では、高融点金属板2、2´の中ではあまり良くないということが言えるが、使用を否定するものではない。しかし、他の高融点金属板2、2´はいずれも有効である。

高融点金属板の材料としては、タンタル、ニオブ、バナジウム、チタン若しくはモリブデン又はこれらのそれぞれを主成分とする合金が適する理由は、室温で塑性加工性、機械加工が高く、高温で結晶構造がBCCで酸素などの微量のガス成分が侵入型で固溶するために、接合界面で厚い酸化膜を形成することが無いためである。

【0025】

これによって、高融点金属板2、2´によってサンドイッチになった高融点金属を主成分とする合金あるいは高融点金属セラミックスを焼結すると共に、両者を拡散接合させて焼結体を得ることができる。ハイパワースパッタリングでは、ターゲットと高融点金属板2、2´との拡散接合は必須である。上部の高融点金属板2´を機械加工により除去してターゲットとすることができる。二層構造の場合は、この機械加工による除去が不要となる。

【0026】

また、図1に示すように、高融点金属板2、2´によって拡散接合され、サンドイッチになった三層構造の高融点金属を主成分とする合金あるいは高融点金属セラミックス焼結体を、アルミニウム又はアルミニウムを主成分とする合金からなるインサート材4を介して、銅又は銅合金板からなるバッキングプレート5に接合することができる。

アルミニウム又はアルミニウムを主成分とする合金からなるインサート材4を使用する目的は、低温での接合を可能とし、その結果として接合後の反りを効果的に抑制するためである。銅合金板からなるバッキングプレート5の材料としては、銅−亜鉛合金(黄銅)、銅−ニッケル−クロム−シリコン合金(コルソン合金)、りん青銅などを代表的に上げることができるが、他の銅合金も使用できることは言うまでもない。

【0027】

インサート材4を使用する接合の際には、150〜350°Cの低温で接合するのが望ましい。アルミニウム又はアルミニウムを主成分とする合金からなるインサート材4が存在するので、接合温度として十分である。高温での接合は、ターゲット及びバッキングプレートに歪みを与えるので好ましくないと言える。

なお、この接合温度は、最適な温度範囲を示すものであって、この温度に制限される必要がないことは、知るべきである。ターゲットの寸法、材料、バッキングプレートの材料、寸法に応じて、任意に選択できるものである。

使用するアルミニウム又はアルミニウムを主成分とする合金からなるインサート材の厚さとしては、1〜4mmが好ましい。これによって、効果的な接合が可能となる。

【0028】

高融点金属とバッキングプレートの接合界面には、接合するために機械加工して粗化処理するが、インサート材が薄すぎると、粗化面への変形能が不足し、インサート材としての機能が失われる。また、厚過ぎる場合には強度の弱いアルミニウムがバッキングプレートの一部となるために、全体の強度が低下し、スパッタリング中に反りや変形が生じるという問題がある。以上から、アルミニウム又はアルミニウムを主成分とする合金からなるインサート材の厚さとしては1〜4mmが望ましいと言える。特に1.5〜2.5mmが好適である。

バッキングプレートに接合したターゲットは、表面に存在する高融点金属板2´を切削除去(表面の高融点金属合金あるいは高融点金属セラミックスの一部も除去する)して、高融点金属合金あるいは高融点金属セラミックスが露出したターゲット組み立て体とすることができる。

【0029】

これらの焼結体スパッタリングターゲットを用いて基板上にDCスパッタ、RFスパッタリング、マグネトロンスパッタリング等を用いて、高融点金属合金あるいは高融点金属セラミックス膜を形成することができる。なお、スパッタリング時にイオン化させ、指向性のあるスパッタリングも可能である。

高融点金属合金あるいは高融点金属セラミックス膜は一般にDCスパッタで容易に成膜可能である。したがって、単純で信頼性が高く、最も安定したDCスパッタリング装置を用いて成膜するのが良い。DCスパッタリング条件の代表例を下記に示す。このスパッタリング条件も任意に変更できるものである。

スパッタガス : Ar90〜100%、0〜10%O2

スパッタガス圧 : 0.1〜5Pa

投入電力 : 10〜30kw

成膜速度 : 約100〜300Å/min

基板温度 : 室温〜300°C

基板間距離 : 50〜300mm

【実施例】

【0030】

次に、本発明の実施例について説明する。なお、本実施例はあくまで一例であり、この例に制限されるものではない。すなわち、本発明の技術思想の範囲内で、実施例以外の態様あるいは変形を全て包含するものである。

【0031】

(実施例1−1)乃至(実施例1−30)

高融点金属として、それぞれ厚さ1mmt、2mmt、4mmt、6mmt、8mmt、10mmtの、タンタル、ニオブ、バナジウム、チタン又はモリブデンの板を用い、グラファイトダイス内にこれらの高融点金属板を設置し、この高融点金属板の上にターゲットの原料となる高融点金属合金として、タングステン-レニウム粉末、ニオブ-オスニウム粉末、高融点金属セラミックスとして、タングステンカーバイト粉末、タンタルカーバイト粉末、ホウ化ジルコニウム粉末、タンタルシリサイド粉末、タングステンシリサイド粉末、チタンナイトライド粉末、タンタルナイトライド粉末をそれぞれ充填した。これらの組み合わせを表1に示す。

【0032】

この充填した高融点金属合金あるいは高融点金属セラミックスの上にさらに、上記と同様の高融点金属板を設置し、これを真空中100kg/cm2の圧力、1850°C(高融点金属としてチタン板を用いた場合は1600℃)の温度で10時間ホットプレスによる焼結を行い、高融点金属合金あるいは高融点金属セラミックスの焼結と同時に高融点金属板を上下に接合させた。次に、これをグラファイトダイスから取り出し、上下に高融点金属板を接合させた3層構造の高融点金属合金あるいは高融点金属セラミックス焼結体(ターゲット材)を得た。

【0033】

焼結体の端部より放電加工によりサンプリングし接合界面のせん断強度を測定した。その結果を、同様に表1に示す。せん断強度は3.1〜11.3kg/mm2の範囲にあり、高融点金属板を接合させた強度の高い焼結体が得られた。

但し、チタン又はチタンを主成分とする合金は、焼結した高融点金属合金あるいは高融点金属セラミックスとの接合強度が弱過ぎて接合できないという結果になった。

しかし、タンタルシリサイドとタングステンシリサイドからなるターゲット原料に対しては有効である。したがって、チタン又はチタンを主成分とする合金も高融点板として使用可能である。なお、高融点金属として1mmt程度の薄いものはせん断強度が低下する傾向にあった。これはグラファイトダイスからの浸炭の影響があると考えられる。したがって、高融点金属板の厚さはある程度の厚さをもつことが望ましいことが分る。特に好ましい範囲は高融点金属板の好適な厚さは2〜6mmである。但し、1mmt程度であっても使用できる範囲にあることが理解できるであろう。

【0034】

【表1】

【0035】

(実施例2−1)乃至(実施例2−27)

前記実施例1に準じて、高融点金属として、それぞれ厚さ2mmt、4mmt、6mmtのタンタル、厚さ2mmtのニオブ、厚さ2mmtのバナジウム、厚さ2mmtのチタン、厚さ2mmtのモリブデンの板を用い、グラファイトダイス内にこれらの高融点金属板を設置し、この高融点金属板の上にターゲット材となるニオブ-オスミウム合金粉を充填した。但し、高融点板としてチタン板を用いた実施例2−6、実施例2−15及び実施例2−24については、ターゲット材としてタンタルシリサイド粉を充填した。

【0036】

この充填したニオブ-オスミウム合金粉の上にさらに、上記と同様の高融点金属板を設置し、これを真空中100kg/cm2の圧力、1850°Cの温度で10時間ホットプレスによる焼結を行い、ニオブ-オスミウム合金粉の焼結と同時に高融点金属板を上下に接合させた。但し、高融点板としてチタン板を用いた実施例2−6、実施例2−15及び実施例2−24については、ホットプレス温度1600°Cで焼結した。

次に、これをグラファイトダイスから取り出し、上下に高融点金属板を接合させた3層構造のニオブ-オスミウム合金焼結体(ターゲット材)及び実施例2−6、実施例2−15及び実施例2−24については、上下に高融点金属板を接合させた3層構造のタンタルシリサイド焼結体(ターゲット材)を得た。

【0037】

次に、機械加工によりこの高融点金属板の表面を浅く切削して平滑にし、1mmと4mmのアルミニウム及びアルミニウム合金インサート材を介して前記高融点金属板を接合したターゲット材をバッキングプレートに載置し、これらを150°Cに加熱して接合させた。この場合、バッキングプレートとして、純銅、銅−1%クロム合金、銅−40%亜鉛合金を用いた。

この実施例において、重要なことはアルミニウムインサート材を介して接合したことである。この場合、バッキングプレートとの接合強度が十分得られるかどうかが問題である。このため、上記代表的な高融点金属板とアルミニウム又はアルミニウム合金インサートを介して接合したニオブ-オスミウム合金複合板の接合界面の引っ張り試験を実施した。この結果を、表2に示す。

表2に示すように、いずれも10.2〜15.0kgf/mm2となり、ターゲット材とバッキングプレート材の接合強度としては十分であった。アルミニウム又はアルミニウム合金インサート材を介してターゲットを接合する利点は低温で接合できることである。したがって、ターゲットの反りの発生量は少ないという大きな効果が得られる。

【0038】

また、接合体の反り量を表3に示す。この表3に示すように、ターゲットの反り量は0.1mm(表3で示す一個だけが0.2mm)と軽微であり、ターゲット作製上問題とならないレベルであった。

次に、上面の高融点金属板を切削除去してニオブ-オスミウム合金面を、実施例2−6、実施例2−15及び実施例2−24についてはタンタルシリサイド面を露出させ、またバッキングプレートを所定の形状に機械加工し、高融点金属板及びアルミニウムインサート又はアルミニウム合金材を介してターゲットをバッキングプレートに接合し、ニオブ-オスミウム合金及びタンタルシリサイド焼結体スパッタリングターゲットを得た。

【0039】

このようにして製作したスパッタリングターゲット材を用いて、次の条件でSiO2基板上に、DCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、ターゲットライフエンドまで安定したスパッタリングが可能であった。

(スパッタリング条件)

スパッタガス : Ar(100%)

スパッタガス圧 : 0.6Pa

投入電力 : 25kw

基板間距離 : 100mm

【0040】

【表2】

【0041】

【表3】

【0042】

(実施例3−1)乃至(実施例3−27)

本実施例については、前記実施例2と同様にして、高融点金属とニオブ-オスミウム合金粉末を、但し、実施例3−6、実施例3−15及び実施例3−24についてはタンタルシリサイド粉末を使用し、上下に高融点金属板を接合させた3層構造のニオブ-オスミウム合金焼結体及びタンタルシリサイド焼結体からなるターゲット材を得た後、同様に1mmと4mmのアルミニウム又はアルミニウム合金インサート材を介して該高融点金属板を接合したターゲット材をバッキングプレートに接合した。

この場合、実施例2と異なるところは、250°Cに加熱して接合させた点である。同様にして、ニオブ-オスミウム合金複合板及びタンタルシリサイド複合板の接合界面の引っ張り試験を実施した。この結果を表4に示す。この表4に示すように、いずれも接合強度は、13.5〜16.4kgf/mm2となり、ターゲット材とバッキングプレート材の接合強度としては十分であった。この接合強度は、前記実施例2の接合強度よりも、全体として向上していた。

【0043】

一方、接合体の反り量を表5に示す。この表5に示すように、反り量は実施例2よりも若干高めになった。しかし、いずれも0.2mmと軽微であり、ターゲット作製上問題とならないレベルであった。

次に、上面の高融点金属板を切削除去してニオブ-オスミウム合金面を、実施例3−6、実施例3−15及び実施例3−24についてはタンタルシリサイド面を露出させ、またバッキングプレートを所定の形状に機械加工し、高融点金属板及びアルミニウムインサート材を介してターゲット材をバッキングプレートに接合し、ニオブ-オスミウム合金焼結体スパッタリングターゲット及びタンタルシリサイド焼結体スパッタリングターゲットを得た。

このようにして製作したスパッタリングターゲット材を用いて、SiO2基板上に、上記と同様のスパッタリング条件でDCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、ターゲットライフエンドまで安定したスパッタリングが可能であった。

【0044】

【表4】

【0045】

【表5】

【0046】

(実施例4−1)乃至(実施例4−27)

本実施例については、前記実施例2と同様にして、高融点金属とニオブ-オスミウム合金粉末を、但し、実施例4−6、実施例4−15及び実施例4−24についてはタンタルシリサイド粉末を使用し、上下に高融点金属板を接合させた3層構造のニオブ-オスミウム合金焼結体及びタンタルシリサイド焼結体を得た後、同様に1mmと4mmのアルミニウム又はアルミニウム合金インサート材を介してバッキングプレートに接合した。この場合、実施例2と異なるところは、350°Cに加熱して接合させた点である。同様にして、ニオブ-オスミウム合金複合板及びタンタルシリサイド複合板の接合界面の引っ張り試験を実施した。

この結果を、表6に示す。この表6に示すように、いずれも接合強度は、13.5〜18.4kgf/mm2となり、ターゲット材とバッキングプレート材の接合強度としては十分であった。この接合強度は、全体として前記実施例2及び実施例3の接合強度よりも、さらに向上していた。

【0047】

一方、接合体の反り量を表7に示す。この表7に示すように、反り量は実施例2及び実施例3よりも高めになった。しかし、いずれも0.3mm〜多くても0.4mmであり、ターゲット作製上問題とならないレベルであった。

次に、上面の高融点金属板を切削除去してニオブ-オスミウム合金面を実施例3−6、実施例3−15及び実施例3−24についてはタンタルシリサイド面を露出させ、またバッキングプレートを所定の形状に機械加工し、高融点金属板及びアルミニウム又はアルミニウム合金インサート材を介してターゲット材をバッキングプレートに接合し、ニオブ-オスミウム合金焼結体スパッタリングターゲット及びタンタルシリサイド焼結体スパッタリングターゲットを得た。

このようにして製作したスパッタリングターゲット材を用いて、SiO2基板上に、上記と同様のスパッタリング条件でDCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、ターゲットライフエンドまで安定したスパッタリングが可能であった。

【0048】

【表6】

【0049】

【表7】

【0050】

(実施例5−1)乃至(実施例5−27)

本実施例については、これまでの例の中で良好な特性を示す4mmのタンタル板を使用し、ニオブ-オスミウム合金粉を表8に示すように高融点金属板を上下に接合させた3層構造の高融点金属セラミックス焼結体を得、インサート材を変え、さらに接合温度を変えて、各種試験を実施した。

インサート材としては、インサート材が無い場合、アルミニウムインサート材は0.5mmt、2mmt、4mmt、8mmtに変化させた場合、2mmtのAg,Ni,Tiインサート材を使用した場合について、さらに高融点金属板を接合したターゲット材とバッキングプレートの接合温度を130°C〜600°Cの範囲に変化させて、ターゲット材とバッキングプレート間の引張り試験及びターゲットの反り量を測定した。

【0051】

次に、上面の高融点金属板を切削除去してターゲット面を露出させ、またバッキングプレートを所定の形状に機械加工し、高融点金属板及び各種インサート材を介してターゲット材をバッキングプレートに接合し焼結体スパッタリングターゲットを得た。

これらの中では、実施例5−3、実施例5−12、実施例5−21に示す通り、インサート材として2mmtのアルミニウムを使用し、接合温度150°Cにして接合した場合に、バッキングプレートの種類によらず高融点金属板を接合したターゲットとバッキングプレート間の接合強度が高く、かつターゲットの反り量も少なく、最も良好な結果が得られた。しかし、他の例については、インサート材の種類、接合温度の変化により、ターゲットとバッキングプレート間の引張り強度及びターゲットの反り量に変化が見られた。

【0052】

このようにして製作したスパッタリングターゲット材を用いて、次の条件でSiO2基板上に、上記と同様のスパッタリング条件でDCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、放電安定性に優れ、ターゲットライフエンドまで安定したスパッタリングが可能であった。

【0053】

【表8】

【0054】

(比較例1−1)乃至(比較例1−4)及び(比較例1−8)乃至(比較例1−9)

表9に示すように高融点金属板を使用しない場合について、グラファイトダイス内にニオブ-オスニウム合金粉末充填し、これを真空中100kg/cm2の圧力、1850°Cで10時間ホットプレスによる焼結を行い、ニオブ-オスニウム合金焼結体(ターゲット材)を得た。

次に、インサート材なしの場合、Cuのインサート材を使用した場合、Tiのインサート材を使用した場合、Alインサート材を使用した場合の、それぞれについて、表9に示す温度でターゲット材とバッキングプレートとの拡散接合を行なった。バッキングプレートの種類は表9に示す通りである。

以上について、接合強度、接合後の反り、スパッタ特性及び接合の肉眼による観察を行った、この結果を同様に表9に示す。

【0055】

表9に示すように、比較例1−1については、高融点金属板を使用せず、インサート材も使用していないため、ターゲットとバッキングプレートとの接合強度が0.5kg/mm2と弱く、機械加工時に拡散接合界面で剥れが発生した。

比較例1−2については、接合温度は800°Cと高く設定したが、高融点金属板を使用せず、インサート材も使用していないため、ターゲットとバッキングプレートとの拡散接合後に割れを発生した。

比較例1−3については、接合温度は700°Cと高く設定したが、高融点金属板を使用せず、インサート材としてCuを使用した例であるが、ターゲットとバッキングプレートとの接合強度は高いが接合後のターゲットの反りが5mmと大きくなり、さらに拡散接合後に割れを発生した。

【0056】

比較例1−4については、高融点金属板を使用せず、インサート材としてTiを使用した例であるが、ターゲットとバッキングプレートとの接合強度が低く、機械加工時に拡散接合界面で剥れが発生した。

比較例1−8については、高融点金属板を使用せず、インサート材としてAlを使用した例であるが、スパッタリング特性が不良であり、スパッタリング中にターゲットとバッキングプレートとの拡散接合界面で剥れが発生した。

比較例1−9については、高融点金属板を使用せず、接合温度を500°Cに上げ、インサート材としてAlを使用した例であるが、接合強度は向上したが、拡散接合後にターゲットに割れが発生した。

【0057】

(比較例1−5)乃至(比較例1−7)及び(比較例1−10)

本比較例においては、表9に示すように、高融点金属板としてTa板及びMo板を使用してグラファイトダイス内にニオブ-オスニウム合金粉末を充填し、これを真空中100kg/cm2の圧力、1850Cの温度で10時間ホットプレスによる焼結を行い、ニオブ-オスニウム合金焼結体を得た。

次に、インサート材なしの場合、Cuのインサート材を使用した場合、Al合金インサート材を使用した場合のそれぞれについて、表9に示す温度でターゲット材とバッキングプレートとの拡散接合を行なった。

以上について、接合強度、接合後の反り、スパッタ特性及び接合の肉眼による観察を行った、この結果を同様に表9に示す。

【0058】

比較例1−5については、高融点金属板として0.5mmtのTa板を使用したが充分な厚さとは言えず、またインサート材を使用していないため、ターゲットとバッキングプレートとの接合強度が0.3kg/mm2と弱く、機械加工時に拡散接合界面で剥れが発生した。

比較例1−6については、高融点金属板として0.2mmtのTa板を使用し、接合温度は500°Cと高く設定し、かつインサート材も使用していない例であるが、高融点金属板を接合したターゲットとバッキングプレートとの接合強度は増加したが、拡散接合後に割れを発生した。

【0059】

比較例1−7については、高融点金属板として0.5mmtのTa板を使用し、インサート材としてCuを使用した例であるが、接合強度が低く、スパッタ特性が不良であり、スパッタリング中に高融点金属板を接合したターゲットとバッキングプレートとの拡散接合界面で剥れを発生した。

比較例1−10については、高融点金属板として0.5mmtのMo板を使用し、インサート材としてAl合金を使用した例であるが、接合温度が50°Cと低いために、ターゲットとバッキングプレートとが実質的に接合できなかった。

【0060】

【表9】

【0061】

以上の比較例から明らかなように、高融点金属板を使用しない場合は、ターゲットとバッキングプレートとの拡散接合後に割れが発生するか、又は機械加工時若しくはスパッタリング中に、ターゲットとバッキングプレートとの拡散接合界面で剥れが生ずるという問題が発生する。また、高融点金属板が充分な厚みを有していない場合も、同様の傾向が見られる。

このターゲットとバッキングプレートとの拡散接合界面での接合強度の低下を改善しようとして、拡散接合温度を高くすると、接合後のターゲットの反りが大きくなるという問題を発生する。いずれの場合も、比較例の条件では、接合強度が充分でなく、ターゲットの反りが大きくなるという不都合が生ずる。

また、インサート材の存在は接合強度の増加を高める作用をするが、比較例の条件では限界があることが分る。

【0062】

(実施例6−1)乃至(実施例6−28)

本実施例については、表10に示すように、ターゲットの材質をTaC、ZrB2、WSi2、TaNから選択し、高融点金属板をTa、Nb、V、Ti、Moから選択すると共に、厚みを2〜6mmの範囲で変え、さらにインサート材としてAl及びAl合金を使用し、高融点金属板を上下に接合させた3層構造の高融点金属セラミックス焼結体を得た。これをバッキングプレートに接合した。バッキングプレートとしては、CuZn、Cu、CuZn、CuCrを使用した。ターゲット材とバッキングプレートの接合温度は250°Cとした。

【0063】

次に、上面の高融点金属板を切削除去してターゲット面を露出させ、またバッキングプレートを所定の形状に機械加工し、前記高融点金属板及び各種インサート材を介してターゲット材をバッキングプレートに接合し焼結体スパッタリングターゲットを得た。

このようにして製作したスパッタリングターゲット材を用いて、次の条件でSiO2基板上に、上記と同様のスパッタリング条件でDCスパッタリングを行なった。その結果ターゲット材の割れの発生はなく、放電安定性に優れ、ターゲットライフエンドまで安定したスパッタリングが可能であった。

この結果を、同様に表10に示す。このように、ターゲットの材質、高融点金属板、インサート材を、本願発明の範囲で種々組合せても、同様の良好な結果が得られることが分った。

【0064】

【表10】

【産業上の利用可能性】

【0065】

ターゲット製造時及びスパッタリング時の割れの発生を効果的に抑制することができるので、ハイパワースパッタリングが可能であり、またターゲット製造時において、ターゲット原料のダイスとの反応を抑制し、さらにターゲットの反りを低減でき、さらに、スパッタ粒子をイオン化させるイオンスパッタリングを可能とするので、機械加工が難しい高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造に有用である。

【特許請求の範囲】

【請求項1】

高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット材とターゲット材以外の高融点金属板とが接合された構造を備えていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット

【請求項2】

高融点金属板がタンタル、ニオブ、バナジウム、チタン若しくはモリブデンの金属板又はこれらを主成分とする合金板であることを特徴とする請求項1記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット。

【請求項3】

高融点金属板の厚さが2〜6mmであることを特徴とする請求項1又は2記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット。

【請求項4】

ダイスの中にターゲット材以外の高融点金属板を入れ、その上に高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物からなる粉末を充填し、充填した該粉末の上にさらにターゲット材以外の高融点金属板を挿入して三層構造とした後、これをプレスして拡散接合させた後、上部の高融点金属板を機械加工により除去してターゲットとすることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法。

【請求項5】

高融点金属板として、タンタル、ニオブ、バナジウム、チタン若しくはモリブデンの金属板又はこれらのそれぞれを主成分とする合金板を用いることを特徴とする請求項4記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法。

【請求項6】

グラファイトダイスを用い、1000〜2000°Cの温度で、高融点金属板を拡散接合させることを特徴とする請求項4又は5記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法。

【請求項7】

厚さ2〜6mmの高融点金属板を用いて焼結することを特徴とする請求項4〜6のいずれかに記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法。

【請求項8】

高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体ターゲットと銅又は銅合金板からなるバッキングプレートとの間に、ターゲット側にターゲット材以外の高融点金属板を、バッキングプレート側にアルミニウム又はアルミニウムを主成分とする合金のインサート材を介して接合されていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体。

【請求項9】

アルミニウム又はアルミニウムを主成分とする合金からなるインサート材が1〜4mmの厚さを備えていることを特徴とする請求項8記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体。

【請求項10】

ダイスの中にターゲット材以外の高融点金属板を入れ、その上に高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物からなる粉末を充填し、充填した該粉末の上にさらにターゲット材以外の高融点金属板を挿入して三層構造とした後、これをプレスして拡散接合させた後ダイスから取り出し、さらにアルミニウム又はアルミニウムを主成分とする合金からなるインサート材を介して銅又は銅合金板からなるバッキングプレートに接合し、接合後、上部の高融点金属板を機械加工により除去することを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法。

【請求項11】

アルミニウム又はアルミニウムを主成分とする合金からなるインサート材を介して銅又は銅合金板からなるバッキングプレートに接合する際に、150〜350°Cの低温で接合させることを特徴とする請求項10記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法。

【請求項12】

厚さ1〜4mmのアルミニウム又はアルミニウムを主成分とする合金からなるインサート材を用いて接合することを特徴とする請求項10又は11記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法。

【請求項1】

高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット材とターゲット材以外の高融点金属板とが接合された構造を備えていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット

【請求項2】

高融点金属板がタンタル、ニオブ、バナジウム、チタン若しくはモリブデンの金属板又はこれらを主成分とする合金板であることを特徴とする請求項1記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット。

【請求項3】

高融点金属板の厚さが2〜6mmであることを特徴とする請求項1又は2記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット。

【請求項4】

ダイスの中にターゲット材以外の高融点金属板を入れ、その上に高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物からなる粉末を充填し、充填した該粉末の上にさらにターゲット材以外の高融点金属板を挿入して三層構造とした後、これをプレスして拡散接合させた後、上部の高融点金属板を機械加工により除去してターゲットとすることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法。

【請求項5】

高融点金属板として、タンタル、ニオブ、バナジウム、チタン若しくはモリブデンの金属板又はこれらのそれぞれを主成分とする合金板を用いることを特徴とする請求項4記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法。

【請求項6】

グラファイトダイスを用い、1000〜2000°Cの温度で、高融点金属板を拡散接合させることを特徴とする請求項4又は5記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法。

【請求項7】

厚さ2〜6mmの高融点金属板を用いて焼結することを特徴とする請求項4〜6のいずれかに記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲットの製造方法。

【請求項8】

高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体ターゲットと銅又は銅合金板からなるバッキングプレートとの間に、ターゲット側にターゲット材以外の高融点金属板を、バッキングプレート側にアルミニウム又はアルミニウムを主成分とする合金のインサート材を介して接合されていることを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体。

【請求項9】

アルミニウム又はアルミニウムを主成分とする合金からなるインサート材が1〜4mmの厚さを備えていることを特徴とする請求項8記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体。

【請求項10】

ダイスの中にターゲット材以外の高融点金属板を入れ、その上に高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物からなる粉末を充填し、充填した該粉末の上にさらにターゲット材以外の高融点金属板を挿入して三層構造とした後、これをプレスして拡散接合させた後ダイスから取り出し、さらにアルミニウム又はアルミニウムを主成分とする合金からなるインサート材を介して銅又は銅合金板からなるバッキングプレートに接合し、接合後、上部の高融点金属板を機械加工により除去することを特徴とする高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法。

【請求項11】

アルミニウム又はアルミニウムを主成分とする合金からなるインサート材を介して銅又は銅合金板からなるバッキングプレートに接合する際に、150〜350°Cの低温で接合させることを特徴とする請求項10記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法。

【請求項12】

厚さ1〜4mmのアルミニウム又はアルミニウムを主成分とする合金からなるインサート材を用いて接合することを特徴とする請求項10又は11記載の高融点金属合金、高融点金属珪化物、高融点金属炭化物、高融点金属窒化物あるいは高融点金属ホウ化物の難焼結体からなるターゲット−バッキングプレート組立体の製造方法。

【図1】

【公開番号】特開2012−136779(P2012−136779A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2012−3673(P2012−3673)

【出願日】平成24年1月12日(2012.1.12)

【分割の表示】特願2008−557077(P2008−557077)の分割

【原出願日】平成20年1月30日(2008.1.30)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成24年1月12日(2012.1.12)

【分割の表示】特願2008−557077(P2008−557077)の分割

【原出願日】平成20年1月30日(2008.1.30)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]