高負荷伝動ベルト及び高負荷伝動ベルト用ブロック

【課題】ブロックの摩擦係数を高く維持するとともに剛性といった機械的強度を維持しつつ、プーリとの接触面における摩耗量を低減することができ、寿命の長いベルトを提供する。

【解決手段】センターベルト3の長手方向に沿って所定ピッチで設けた複数のブロック2とからなる高負荷伝動ベルト1であり、前記ブロック2は熱可塑性樹脂に炭素繊維やアラミド繊維等からなる繊維補強材およびグラファイト等からなる摩擦低減材を配合した樹脂組成物からなり、樹脂組成物全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜60質量%、摩擦低減材は1〜50質量%を配合してなる。

【解決手段】センターベルト3の長手方向に沿って所定ピッチで設けた複数のブロック2とからなる高負荷伝動ベルト1であり、前記ブロック2は熱可塑性樹脂に炭素繊維やアラミド繊維等からなる繊維補強材およびグラファイト等からなる摩擦低減材を配合した樹脂組成物からなり、樹脂組成物全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜60質量%、摩擦低減材は1〜50質量%を配合してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、センターベルトの長手方向に沿って所定ピッチでブロックを固定した高負荷伝動ベルトおよび高負荷伝動ベルト用ブロックに関する。

【背景技術】

【0002】

ベルト式無段変速装置に使用するベルトは、プーリのV溝幅を変えることによってプーリに巻きかかる有効径を変化させ変速比を調節する様な変速プーリに巻き掛けて使用するものであり、プーリからの側圧が大きくなるのでベルトは大きな側圧に耐えるものでなくてはならない。また、無段変速の用途以外にも通常のゴムベルトでは寿命が短くなりすぎるような高負荷伝動の用途には特別に高負荷に耐えうるようなベルトを用いる必要がある。

【0003】

そのようなベルトとして使用されるものの中に、センターベルトにブロックを固定してベルト幅方向の強度を高めた引張伝動式の高負荷伝動ベルトがあり、具体的な構成としては、心線をゴムなどのエラストマー中に埋設したセンターベルトにボルトやリベットなどの止着材を用いてセンターベルトに使用しているエラストマーよりも比較的硬質のエラストマーからなるブロックを止着固定したものがある。

【0004】

ブロックとしては、アルミニウムなど金属製の心材の表面に樹脂を被覆したものが提案されている(特許文献1)。しかしながらニーズの多様化により、負荷は多少低めであるものの回転数が高く、かつプーリ径が小さいといったものがある。金属製の心材を有するブロックは心材の分が重量増となることは避けられず、ベルトを高速で走行させると、遠心張力が上がってベルトが早期に破損するといった問題があった。

【0005】

そこで心材を用いない樹脂材のみからなるブロックを用いたベルトが提案されている。負荷が低めの用途であったとしても、ブロックには十分な機械的強度が求められ特許文献2には4,6−ナイロンなどの熱可塑性樹脂に対してPAN系炭素繊維とウィスカを配合することによって補強し、心材を埋設していなくとも側圧に対抗でき、しかも軽量であることからベルト走行中の遠心張力が小さくベルトの破損も防止できるといったことが記載されている。

【0006】

更に、特許文献3にはポリアミド樹脂として9,T−ナイロンを用いることによって、心材を用いることなく軽量化を図っており、なおかつ強度的にも更に優れている高負荷伝動ベルトが記載されている。特許文献2および3に各種のウィスカを配合することについての記載もなされている。

【0007】

また、このようなブロックに求められる性能として機械的強度以外に、耐摩耗性に優れていることがある。摩擦係数の低い材料を用いて滑らせることによりブロックの摩耗を少なくすることが考えられるが、このベルトは元々Vベルトであり、ブロックとプーリとの間の摩擦で動力を伝達するものなので摩擦係数が低くなりすぎてスリップ率が大きくなるとベルト自体の伝達効率が下がってしまうという根本的な問題につながる。

【0008】

特許文献4には熱可塑性樹脂に炭素繊維と摩擦低減材を配合したブロックを使用したベルトが開示されており、摩擦低減材として炭酸カルシウムウィスカーやリン酸カルシウムウィスカーを使用することによって、ブロックの機械的強度を低下させることなくブロックの摩擦による摩耗を低減する技術が開示されている。

【0009】

また、特許文献5には同様に、熱可塑性樹脂に対して炭素繊維と摩擦低減材を配合したブロックを使用したベルトが開示されている。特許文献5では、摩擦低減材としてグラファイトを用いているが、こちらも摩耗試験においてブロックの摩耗が少ない結果となっている。

【0010】

特許文献6には、ポリオキシアルキレン系樹脂に低密度ポリエチレン及びアラミド粉末を配合した自滑性組成物が開示されており、摩擦特性や耐摩耗性が改善されることが記載されている。

【0011】

【特許文献1】特開平10−73149号公報

【特許文献2】特開2001−311453号公報

【特許文献3】特開2002−195351号公報

【特許文献4】特開2008−180344号公報(炭酸カルシウム、リン酸カルシウム)

【特許文献5】特開2008−208996号公報(グラファイト)

【特許文献6】特表2005−521554号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

上記のような繊維やウィスカ等で補強した樹脂を用いることによって、ブロックの耐摩耗性や剛性を高めることができる。しかし、長期にわたってベルトを走行させるとブロックの摩耗は発生し、変速比に影響したりスリップが発生したりして動力伝達能力が低下するといった問題はあり、機械的強度や摩擦係数を下げることなく更なる耐摩耗性の改善が望まれている。

【0013】

そこで、本発明ではブロックのプーリとの接触面において摩擦係数を適度に保ちつつ、また剛性といった機械的強度を低下させることなく、ブロックの摩耗量を低減することができるベルトの提供を目的とする。

【課題を解決するための手段】

【0014】

上記のような目的を達成するために本発明の請求項1においては、心体をエラストマー中に埋設したセンターベルトと、該センターベルトの長手方向に沿って所定ピッチで設けた複数のブロックとからなる高負荷伝動ベルトにおいて、前記ブロックは熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、該樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜50質量%、摩擦低減材は1〜30質量%の割合で配合してなり、摩擦低減材がアラミド粉であることを特徴とする高負荷伝動ベルト。

【0015】

請求項2では、アラミド粉の平均粒径d50が1〜100μmである請求項1記載の高負荷伝動ベルトとしている。

【0016】

請求項3では、センターベルトの長手方向に沿って所定ピッチで設けた複数のブロックとからなる高負荷伝動ベルトに用いる高負荷伝動ベルト用ブロックにおいて、熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、該樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜50質量%、摩擦低減材は1〜30質量%の割合で配合した樹脂組成物からなり、摩擦低減材がアラミド粉であることを特徴とする。

【0017】

請求項4では、アラミド粉の平均粒径d50が1〜100μmである請求項3のいずれかに記載の高負荷伝動ベルト用ブロックとしている。

【発明の効果】

【0018】

請求項1では、熱可塑性樹脂からなるブロックに繊維補強材とアラミド粉からなる摩擦低減材を配合していることから、軽量で高回転での使用に適しているとともにブロックの強度も十分に持たせることができ、且つベルト走行時のブロックのプーリとの接触面においてブロックの摩耗量を大きく低減することができる。

【0019】

請求項2では摩擦低減材として用いるアラミド粉の平均粒径d50を1〜100μmとしており、樹脂中の分散も良好で耐摩耗性の効果を十分に発揮することができる。

【0020】

請求項3では、請求項1と同様に熱可塑性樹脂からなるブロックに繊維補強材とアラミド粉からなる摩擦低減材を配合していることから、軽量で高回転での使用に適しているとともにブロックの強度も十分に持たせることができ、且つベルト走行時のブロックのプーリとの接触面においてブロックの摩耗量を大きく低減することができる。

【0021】

請求項4では、請求項2と同様に摩擦低減材として用いるアラミド粉の平均粒径d50を1〜100μmとしており、樹脂中の分散も良好で耐摩耗性の効果を十分に発揮することができる。

【発明を実施するための最良の形態】

【0022】

以下、図面を参照しつつ本発明を具体的に説明する。

【0023】

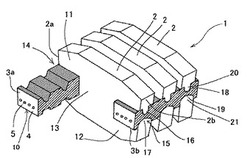

図1は、本発明に係る高負荷伝動ベルト1の一例を示す斜視概略図であり、図2は側面図である。本発明の高負荷伝動ベルト1は、エラストマー4内に心線5をスパイラル状に埋設してなる同じ幅の二本のセンターベルト3a、3bと、このセンターベルト3a、3bに係止固定されている複数のブロック2とから構成されている。このブロック2の両側面2a、2bは、プーリのV溝と係合する傾斜のついた面となっており、駆動されたプーリから動力を受け取って、係止固定されているセンターベルト3a、3bを引張り、駆動側プーリの動力を従動側プーリに伝動している。

【0024】

ブロック2は、図1、図2に示すように、上ビーム11および下ビーム12と、上下ビーム11、12の中央部同士を連結したピラー13からなっており、ブロック2の両側面2a、2bには一対のセンターベルト3a、3bを嵌めこむ溝14、15が形成されている。また、溝15内の溝上面16および溝下面17にはセンターベルト3a、3bの上面に設けた凹条部18と下面に設けた凹条部19に係合する凸条部20、21に係合するようになっている。

【0025】

また本発明ではブロック2として用いられる素材として、熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜40質量%、摩擦低減材は1〜20質量%の割合で配合してなる。

【0026】

熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリアセタール、4,6−ナイロン、9,T−ナイロン等を挙げることができる。これらの中でも4,6−ナイロンもしくは9,T−ナイロンを使用することが好ましい。4,6−ナイロンおよび9,T−ナイロンは、結晶性樹脂で熱可塑性樹脂の中でも剛性等の機械的強度や耐摩耗性に優れ、繊維補強材を添加することでこれらの特性が一層向上するものである。また、射出成形が可能になることから、ブロックの成形を行うのがより簡単であるというメリットもある。更に4,6−ナイロンや9,T−ナイロンからなるブロックを用いたベルトは走行させたときに、プーリを摩耗させる量が少ないので、プーリの摩耗により走行を不安定にするといった問題も少なくなる。

【0027】

9,T−ナイロンは、芳香環と長鎖ジアミンを有するポリアミド樹脂で、ノナンジアミンとテレフタル酸の重縮合により製造され、芳香環と高級脂肪族鎖を有していることから、耐熱性、低吸水性を有している。また、ホモポリマーで結晶化度が高いため、結晶化度の低いポリアミドと比較すると4,6−ナイロンと同様に耐摩耗性、耐衝撃性、耐疲労性に優れている。従って、本材料を使用することにより、耐摩耗性、耐衝撃性、耐疲労性、熱時の曲げ剛性などの物性に優れているとともに吸水性の問題も少ないブロックを得ることができる。9,T−ナイロンの商品の例としては株式会社クラレの「ジェネスタ」を挙げることができる。

【0028】

また、その他の樹脂の具体例として、以下のものが挙げられる。ポリアセタール:ポリプラスチック株式会社「ジュラコン」、4,6−ナイロン:株式会社クラレ「スタニール」、6,6−ナイロン:旭化成ケミカルズ株式会社「レオナ」、6−ナイロン:宇部興産株式会社「UBEナイロン」。

【0029】

繊維補強材を配合することでブロックの剛性や耐摩耗性を向上させることができるが、本発明で用いられる繊維補強材としては、炭素繊維、アラミド繊維、ガラス繊維、ポリエステル繊維等からなる短繊維を挙げることができる。ブロックの剛性をより高めるとともに耐摩耗性を向上させるという面から前記の繊維の中では炭素繊維を用いることが最も好ましく、更に好ましくはPAN系炭素繊維を用いることである。

【0030】

PAN系炭素繊維はそもそも弾性率が高くて補強効果の高い繊維であるが、そのなかでも特に弾性率が280〜700GPaと高いものを用いることによって、本発明のような高負荷伝動ベルトのブロックとして用いる場合にも十分に耐えうる素材を提供することができる。弾性率が280GPa未満であるとブロックの耐側圧性はある程度得られるものの耐摩耗性に関しては不足気味になり、700GPaを超えると弾性率の高いものにしても耐側圧性や耐摩耗性の向上はあまり見られずコスト的に高いものとなるので好ましくない。

【0031】

繊維補強材の長さは通常0.1〜10mm程度のものを用いる。繊維補強材の配合量は10〜60質量%としており、10質量%未満であると十分な補強効果を得ることができず、60質量%を超えるとブロックの射出成形が困難になるので好ましくない。

【0032】

摩擦低減材として、本発明ではアラミド粉を用いている。アラミド粉とは、アラミド繊維を平均粒径d50が100μm以下に微細化したものであり、これを樹脂に配合することによって、摩擦係数を低下させるとともに耐摩耗性を向上させることができる。アラミド繊維の種類としてはメタ系、パラ系のアラミドがあり、いずれも使用することができるが、どちらかといえばパラ系アラミドを使用することが好ましい。パラ系アラミド繊維はメタ系アラミド繊維よりも配合した場合の機械的強度の低下が少なく、耐摩耗性を向上させる効果も高いことから好ましい形態といえる。

【0033】

アラミド粉は、平均粒径d50が1〜100μmの範囲のものを用いることが好ましい。100μmを超えるような粒径のものを使用すると樹脂中への分散状態が悪くなり、ブロック全体で強度にバラツキが発生したり、耐摩耗性の向上についても均一な性能を得ることが難しくなるので好ましくない。

【0034】

また、配合量は1〜30質量%の範囲内で配合することが好ましい。1質量%未満であると耐摩耗性を向上させる効果を得ることができず、30質量%を超えると混ざりが悪くなって配合が困難となるとともに、成形性も悪くなる。また、強度的にも低下する傾向が現れるので好ましくない。

【0035】

センターベルト3a、3bのエラストマー4として使用されるものは、クロロプレンゴム、天然ゴム、ニトリルゴム、スチレン−ブタジエンゴム、水素化ニトリルゴムなどの単一材又はこれらを適宜ブレンドしたゴムあるいはポリウレタンゴム等が挙げられる。そして、心線5としてはポリエステル繊維、ポリアミド繊維、アラミド繊維、ガラス繊維、スチールワイヤ等から選ばれたロープが用いられる。また、心線5はロープをスパイラル状に埋設したもの以外にも、上記の繊維からなる織布、編布や金属薄板等を使用することもできる。

【実施例】

【0036】

次に、本発明の高負荷伝動ベルトに用いるアラミド粉を所定量配合したブロックと同様の配合である樹脂成形物からなる試験片と本発明から外れた配合である樹脂成形体からなる試験片とをもちいて、樹脂の摩擦係数および摩耗量の比較を行った。

【0037】

(実施例1)

実施例1としてはポリアミド46を65質量%、繊維補強材として炭素繊維を30質量%配合するとともに、摩耗低減材としてパラ系アラミド繊維であるテクノーラ(帝人株式会社製)で平均粒径d50が10μmの粉末を5質量%配合し、試験サンプルとなる樹脂成形体を作製した。

【0038】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0039】

(実施例2)

実施例2では摩耗低減材として平均粒径d50が10μmの粉末を使用した以外は実施例1と同様にして試験サンプルとなる樹脂成形体を作製した。

【0040】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0041】

(実施例3)

実施例3では摩耗低減材としてパラ系アラミド繊維であるトワロン(帝人株式会社製)で平均粒径d50が50μmの粉末を使用した以外は実施例1と同様にして試験サンプルとなる樹脂成形体を作製した。

【0042】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0043】

(実施例4)

実施例4としてはポリアミド46を40質量%、繊維補強材として炭素繊維を30質量%配合するとともに、摩耗低減材としてパラ系アラミド繊維であるテクノーラ(帝人株式会社製)で平均粒径d50が50μmの粉末を30質量%配合し、試験サンプルとなる樹脂成形体を作製した。

【0044】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0045】

(比較例1)

比較例1としてはポリアミド46を70質量%、繊維補強材として炭素繊維を30質量%配合し、試験サンプルとなる樹脂成形体を作製した。

【0046】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0047】

(比較例2)

比較例2としてはポリアミド46を35質量%、繊維補強材として炭素繊維を30質量%配合するとともに、摩耗低減材としてパラ系アラミド繊維であるテクノーラ(帝人株式会社製)で平均粒径d50が50μmの粉末を35質量%配合し、試験サンプルとなる樹脂成形体を作製しようとしたが、溶融混練を行うことができなかった。

【0048】

【表1】

【0049】

表1の結果から、摩耗低減材としてアラミド粉を所定の範囲内で配合した実施例1〜4の試験サンプルでは、曲げ弾性率としてはアラミド粉を配合していない比較例1と略同等の数値を示しており、摩擦係数も同等となっているが、摩耗量については半分程度に抑えられており、アラミド粉を配合したことによる耐摩耗性の向上の効果が確認できた。また、アラミド粉の配合量を35質量%とした比較例2では、アラミド粉の配合量が多くなりすぎると成形自体ができなくなることがわかった。

【産業上の利用可能性】

【0050】

ベルトに装着したブロックの複数方向の撓みを抑えて割れを防止することができ、自動車や自動二輪車、農業機械の無段変速装置など、プーリの有効径が変化し大きなトルクを伝達するようなベルトとして適用することができる。

【図面の簡単な説明】

【0051】

【図1】本発明に係る高負荷伝動ベルトの一例を示す斜視概略図である。

【図2】本発明に係る高負荷伝動ベルトの側面図である。

【符号の説明】

【0052】

1 高負荷伝動ベルト

2 ブロック

3a センターベルト

3b センターベルト

4 エラストマー

5 心体

6 上面

7 下面

11 上ビーム部

12 下ビーム部

13 センターピラー

14 嵌合溝

15 嵌合溝

18 凸条部

19 凸条部

20 溝条部

21 溝条部

【技術分野】

【0001】

本発明は、センターベルトの長手方向に沿って所定ピッチでブロックを固定した高負荷伝動ベルトおよび高負荷伝動ベルト用ブロックに関する。

【背景技術】

【0002】

ベルト式無段変速装置に使用するベルトは、プーリのV溝幅を変えることによってプーリに巻きかかる有効径を変化させ変速比を調節する様な変速プーリに巻き掛けて使用するものであり、プーリからの側圧が大きくなるのでベルトは大きな側圧に耐えるものでなくてはならない。また、無段変速の用途以外にも通常のゴムベルトでは寿命が短くなりすぎるような高負荷伝動の用途には特別に高負荷に耐えうるようなベルトを用いる必要がある。

【0003】

そのようなベルトとして使用されるものの中に、センターベルトにブロックを固定してベルト幅方向の強度を高めた引張伝動式の高負荷伝動ベルトがあり、具体的な構成としては、心線をゴムなどのエラストマー中に埋設したセンターベルトにボルトやリベットなどの止着材を用いてセンターベルトに使用しているエラストマーよりも比較的硬質のエラストマーからなるブロックを止着固定したものがある。

【0004】

ブロックとしては、アルミニウムなど金属製の心材の表面に樹脂を被覆したものが提案されている(特許文献1)。しかしながらニーズの多様化により、負荷は多少低めであるものの回転数が高く、かつプーリ径が小さいといったものがある。金属製の心材を有するブロックは心材の分が重量増となることは避けられず、ベルトを高速で走行させると、遠心張力が上がってベルトが早期に破損するといった問題があった。

【0005】

そこで心材を用いない樹脂材のみからなるブロックを用いたベルトが提案されている。負荷が低めの用途であったとしても、ブロックには十分な機械的強度が求められ特許文献2には4,6−ナイロンなどの熱可塑性樹脂に対してPAN系炭素繊維とウィスカを配合することによって補強し、心材を埋設していなくとも側圧に対抗でき、しかも軽量であることからベルト走行中の遠心張力が小さくベルトの破損も防止できるといったことが記載されている。

【0006】

更に、特許文献3にはポリアミド樹脂として9,T−ナイロンを用いることによって、心材を用いることなく軽量化を図っており、なおかつ強度的にも更に優れている高負荷伝動ベルトが記載されている。特許文献2および3に各種のウィスカを配合することについての記載もなされている。

【0007】

また、このようなブロックに求められる性能として機械的強度以外に、耐摩耗性に優れていることがある。摩擦係数の低い材料を用いて滑らせることによりブロックの摩耗を少なくすることが考えられるが、このベルトは元々Vベルトであり、ブロックとプーリとの間の摩擦で動力を伝達するものなので摩擦係数が低くなりすぎてスリップ率が大きくなるとベルト自体の伝達効率が下がってしまうという根本的な問題につながる。

【0008】

特許文献4には熱可塑性樹脂に炭素繊維と摩擦低減材を配合したブロックを使用したベルトが開示されており、摩擦低減材として炭酸カルシウムウィスカーやリン酸カルシウムウィスカーを使用することによって、ブロックの機械的強度を低下させることなくブロックの摩擦による摩耗を低減する技術が開示されている。

【0009】

また、特許文献5には同様に、熱可塑性樹脂に対して炭素繊維と摩擦低減材を配合したブロックを使用したベルトが開示されている。特許文献5では、摩擦低減材としてグラファイトを用いているが、こちらも摩耗試験においてブロックの摩耗が少ない結果となっている。

【0010】

特許文献6には、ポリオキシアルキレン系樹脂に低密度ポリエチレン及びアラミド粉末を配合した自滑性組成物が開示されており、摩擦特性や耐摩耗性が改善されることが記載されている。

【0011】

【特許文献1】特開平10−73149号公報

【特許文献2】特開2001−311453号公報

【特許文献3】特開2002−195351号公報

【特許文献4】特開2008−180344号公報(炭酸カルシウム、リン酸カルシウム)

【特許文献5】特開2008−208996号公報(グラファイト)

【特許文献6】特表2005−521554号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

上記のような繊維やウィスカ等で補強した樹脂を用いることによって、ブロックの耐摩耗性や剛性を高めることができる。しかし、長期にわたってベルトを走行させるとブロックの摩耗は発生し、変速比に影響したりスリップが発生したりして動力伝達能力が低下するといった問題はあり、機械的強度や摩擦係数を下げることなく更なる耐摩耗性の改善が望まれている。

【0013】

そこで、本発明ではブロックのプーリとの接触面において摩擦係数を適度に保ちつつ、また剛性といった機械的強度を低下させることなく、ブロックの摩耗量を低減することができるベルトの提供を目的とする。

【課題を解決するための手段】

【0014】

上記のような目的を達成するために本発明の請求項1においては、心体をエラストマー中に埋設したセンターベルトと、該センターベルトの長手方向に沿って所定ピッチで設けた複数のブロックとからなる高負荷伝動ベルトにおいて、前記ブロックは熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、該樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜50質量%、摩擦低減材は1〜30質量%の割合で配合してなり、摩擦低減材がアラミド粉であることを特徴とする高負荷伝動ベルト。

【0015】

請求項2では、アラミド粉の平均粒径d50が1〜100μmである請求項1記載の高負荷伝動ベルトとしている。

【0016】

請求項3では、センターベルトの長手方向に沿って所定ピッチで設けた複数のブロックとからなる高負荷伝動ベルトに用いる高負荷伝動ベルト用ブロックにおいて、熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、該樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜50質量%、摩擦低減材は1〜30質量%の割合で配合した樹脂組成物からなり、摩擦低減材がアラミド粉であることを特徴とする。

【0017】

請求項4では、アラミド粉の平均粒径d50が1〜100μmである請求項3のいずれかに記載の高負荷伝動ベルト用ブロックとしている。

【発明の効果】

【0018】

請求項1では、熱可塑性樹脂からなるブロックに繊維補強材とアラミド粉からなる摩擦低減材を配合していることから、軽量で高回転での使用に適しているとともにブロックの強度も十分に持たせることができ、且つベルト走行時のブロックのプーリとの接触面においてブロックの摩耗量を大きく低減することができる。

【0019】

請求項2では摩擦低減材として用いるアラミド粉の平均粒径d50を1〜100μmとしており、樹脂中の分散も良好で耐摩耗性の効果を十分に発揮することができる。

【0020】

請求項3では、請求項1と同様に熱可塑性樹脂からなるブロックに繊維補強材とアラミド粉からなる摩擦低減材を配合していることから、軽量で高回転での使用に適しているとともにブロックの強度も十分に持たせることができ、且つベルト走行時のブロックのプーリとの接触面においてブロックの摩耗量を大きく低減することができる。

【0021】

請求項4では、請求項2と同様に摩擦低減材として用いるアラミド粉の平均粒径d50を1〜100μmとしており、樹脂中の分散も良好で耐摩耗性の効果を十分に発揮することができる。

【発明を実施するための最良の形態】

【0022】

以下、図面を参照しつつ本発明を具体的に説明する。

【0023】

図1は、本発明に係る高負荷伝動ベルト1の一例を示す斜視概略図であり、図2は側面図である。本発明の高負荷伝動ベルト1は、エラストマー4内に心線5をスパイラル状に埋設してなる同じ幅の二本のセンターベルト3a、3bと、このセンターベルト3a、3bに係止固定されている複数のブロック2とから構成されている。このブロック2の両側面2a、2bは、プーリのV溝と係合する傾斜のついた面となっており、駆動されたプーリから動力を受け取って、係止固定されているセンターベルト3a、3bを引張り、駆動側プーリの動力を従動側プーリに伝動している。

【0024】

ブロック2は、図1、図2に示すように、上ビーム11および下ビーム12と、上下ビーム11、12の中央部同士を連結したピラー13からなっており、ブロック2の両側面2a、2bには一対のセンターベルト3a、3bを嵌めこむ溝14、15が形成されている。また、溝15内の溝上面16および溝下面17にはセンターベルト3a、3bの上面に設けた凹条部18と下面に設けた凹条部19に係合する凸条部20、21に係合するようになっている。

【0025】

また本発明ではブロック2として用いられる素材として、熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜40質量%、摩擦低減材は1〜20質量%の割合で配合してなる。

【0026】

熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリアセタール、4,6−ナイロン、9,T−ナイロン等を挙げることができる。これらの中でも4,6−ナイロンもしくは9,T−ナイロンを使用することが好ましい。4,6−ナイロンおよび9,T−ナイロンは、結晶性樹脂で熱可塑性樹脂の中でも剛性等の機械的強度や耐摩耗性に優れ、繊維補強材を添加することでこれらの特性が一層向上するものである。また、射出成形が可能になることから、ブロックの成形を行うのがより簡単であるというメリットもある。更に4,6−ナイロンや9,T−ナイロンからなるブロックを用いたベルトは走行させたときに、プーリを摩耗させる量が少ないので、プーリの摩耗により走行を不安定にするといった問題も少なくなる。

【0027】

9,T−ナイロンは、芳香環と長鎖ジアミンを有するポリアミド樹脂で、ノナンジアミンとテレフタル酸の重縮合により製造され、芳香環と高級脂肪族鎖を有していることから、耐熱性、低吸水性を有している。また、ホモポリマーで結晶化度が高いため、結晶化度の低いポリアミドと比較すると4,6−ナイロンと同様に耐摩耗性、耐衝撃性、耐疲労性に優れている。従って、本材料を使用することにより、耐摩耗性、耐衝撃性、耐疲労性、熱時の曲げ剛性などの物性に優れているとともに吸水性の問題も少ないブロックを得ることができる。9,T−ナイロンの商品の例としては株式会社クラレの「ジェネスタ」を挙げることができる。

【0028】

また、その他の樹脂の具体例として、以下のものが挙げられる。ポリアセタール:ポリプラスチック株式会社「ジュラコン」、4,6−ナイロン:株式会社クラレ「スタニール」、6,6−ナイロン:旭化成ケミカルズ株式会社「レオナ」、6−ナイロン:宇部興産株式会社「UBEナイロン」。

【0029】

繊維補強材を配合することでブロックの剛性や耐摩耗性を向上させることができるが、本発明で用いられる繊維補強材としては、炭素繊維、アラミド繊維、ガラス繊維、ポリエステル繊維等からなる短繊維を挙げることができる。ブロックの剛性をより高めるとともに耐摩耗性を向上させるという面から前記の繊維の中では炭素繊維を用いることが最も好ましく、更に好ましくはPAN系炭素繊維を用いることである。

【0030】

PAN系炭素繊維はそもそも弾性率が高くて補強効果の高い繊維であるが、そのなかでも特に弾性率が280〜700GPaと高いものを用いることによって、本発明のような高負荷伝動ベルトのブロックとして用いる場合にも十分に耐えうる素材を提供することができる。弾性率が280GPa未満であるとブロックの耐側圧性はある程度得られるものの耐摩耗性に関しては不足気味になり、700GPaを超えると弾性率の高いものにしても耐側圧性や耐摩耗性の向上はあまり見られずコスト的に高いものとなるので好ましくない。

【0031】

繊維補強材の長さは通常0.1〜10mm程度のものを用いる。繊維補強材の配合量は10〜60質量%としており、10質量%未満であると十分な補強効果を得ることができず、60質量%を超えるとブロックの射出成形が困難になるので好ましくない。

【0032】

摩擦低減材として、本発明ではアラミド粉を用いている。アラミド粉とは、アラミド繊維を平均粒径d50が100μm以下に微細化したものであり、これを樹脂に配合することによって、摩擦係数を低下させるとともに耐摩耗性を向上させることができる。アラミド繊維の種類としてはメタ系、パラ系のアラミドがあり、いずれも使用することができるが、どちらかといえばパラ系アラミドを使用することが好ましい。パラ系アラミド繊維はメタ系アラミド繊維よりも配合した場合の機械的強度の低下が少なく、耐摩耗性を向上させる効果も高いことから好ましい形態といえる。

【0033】

アラミド粉は、平均粒径d50が1〜100μmの範囲のものを用いることが好ましい。100μmを超えるような粒径のものを使用すると樹脂中への分散状態が悪くなり、ブロック全体で強度にバラツキが発生したり、耐摩耗性の向上についても均一な性能を得ることが難しくなるので好ましくない。

【0034】

また、配合量は1〜30質量%の範囲内で配合することが好ましい。1質量%未満であると耐摩耗性を向上させる効果を得ることができず、30質量%を超えると混ざりが悪くなって配合が困難となるとともに、成形性も悪くなる。また、強度的にも低下する傾向が現れるので好ましくない。

【0035】

センターベルト3a、3bのエラストマー4として使用されるものは、クロロプレンゴム、天然ゴム、ニトリルゴム、スチレン−ブタジエンゴム、水素化ニトリルゴムなどの単一材又はこれらを適宜ブレンドしたゴムあるいはポリウレタンゴム等が挙げられる。そして、心線5としてはポリエステル繊維、ポリアミド繊維、アラミド繊維、ガラス繊維、スチールワイヤ等から選ばれたロープが用いられる。また、心線5はロープをスパイラル状に埋設したもの以外にも、上記の繊維からなる織布、編布や金属薄板等を使用することもできる。

【実施例】

【0036】

次に、本発明の高負荷伝動ベルトに用いるアラミド粉を所定量配合したブロックと同様の配合である樹脂成形物からなる試験片と本発明から外れた配合である樹脂成形体からなる試験片とをもちいて、樹脂の摩擦係数および摩耗量の比較を行った。

【0037】

(実施例1)

実施例1としてはポリアミド46を65質量%、繊維補強材として炭素繊維を30質量%配合するとともに、摩耗低減材としてパラ系アラミド繊維であるテクノーラ(帝人株式会社製)で平均粒径d50が10μmの粉末を5質量%配合し、試験サンプルとなる樹脂成形体を作製した。

【0038】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0039】

(実施例2)

実施例2では摩耗低減材として平均粒径d50が10μmの粉末を使用した以外は実施例1と同様にして試験サンプルとなる樹脂成形体を作製した。

【0040】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0041】

(実施例3)

実施例3では摩耗低減材としてパラ系アラミド繊維であるトワロン(帝人株式会社製)で平均粒径d50が50μmの粉末を使用した以外は実施例1と同様にして試験サンプルとなる樹脂成形体を作製した。

【0042】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0043】

(実施例4)

実施例4としてはポリアミド46を40質量%、繊維補強材として炭素繊維を30質量%配合するとともに、摩耗低減材としてパラ系アラミド繊維であるテクノーラ(帝人株式会社製)で平均粒径d50が50μmの粉末を30質量%配合し、試験サンプルとなる樹脂成形体を作製した。

【0044】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0045】

(比較例1)

比較例1としてはポリアミド46を70質量%、繊維補強材として炭素繊維を30質量%配合し、試験サンプルとなる樹脂成形体を作製した。

【0046】

この樹脂成形体を用いて曲げ弾性率および摩擦係数、そして摩耗量をスラスト摩耗試験により測定した。測定条件は荷重を1.5MPaとし、滑り速度は0.5m/sとした。摩耗量はスラスト摩擦摩耗試験前後における樹脂成形体の厚みの減少量として測定した。その結果を表1に示す。

【0047】

(比較例2)

比較例2としてはポリアミド46を35質量%、繊維補強材として炭素繊維を30質量%配合するとともに、摩耗低減材としてパラ系アラミド繊維であるテクノーラ(帝人株式会社製)で平均粒径d50が50μmの粉末を35質量%配合し、試験サンプルとなる樹脂成形体を作製しようとしたが、溶融混練を行うことができなかった。

【0048】

【表1】

【0049】

表1の結果から、摩耗低減材としてアラミド粉を所定の範囲内で配合した実施例1〜4の試験サンプルでは、曲げ弾性率としてはアラミド粉を配合していない比較例1と略同等の数値を示しており、摩擦係数も同等となっているが、摩耗量については半分程度に抑えられており、アラミド粉を配合したことによる耐摩耗性の向上の効果が確認できた。また、アラミド粉の配合量を35質量%とした比較例2では、アラミド粉の配合量が多くなりすぎると成形自体ができなくなることがわかった。

【産業上の利用可能性】

【0050】

ベルトに装着したブロックの複数方向の撓みを抑えて割れを防止することができ、自動車や自動二輪車、農業機械の無段変速装置など、プーリの有効径が変化し大きなトルクを伝達するようなベルトとして適用することができる。

【図面の簡単な説明】

【0051】

【図1】本発明に係る高負荷伝動ベルトの一例を示す斜視概略図である。

【図2】本発明に係る高負荷伝動ベルトの側面図である。

【符号の説明】

【0052】

1 高負荷伝動ベルト

2 ブロック

3a センターベルト

3b センターベルト

4 エラストマー

5 心体

6 上面

7 下面

11 上ビーム部

12 下ビーム部

13 センターピラー

14 嵌合溝

15 嵌合溝

18 凸条部

19 凸条部

20 溝条部

21 溝条部

【特許請求の範囲】

【請求項1】

心体をエラストマー中に埋設したセンターベルトと、該センターベルトの長手方向に沿って所定ピッチで設けた複数のブロックとからなる高負荷伝動ベルトにおいて、前記ブロックは熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、該樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜50質量%、摩擦低減材は1〜30質量%の割合で配合してなり、摩擦低減材がアラミド粉であることを特徴とする高負荷伝動ベルト。

【請求項2】

アラミド粉の平均粒径d50が1〜100μmである請求項1記載の高負荷伝動ベルト。

【請求項3】

センターベルトの長手方向に沿って所定ピッチで設けた複数のブロックとからなる高負荷伝動ベルトに用いる高負荷伝動ベルト用ブロックにおいて、熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、該樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜50質量%、摩擦低減材は1〜30質量%の割合で配合した樹脂組成物からなり、摩擦低減材がアラミド粉であることを特徴とする高負荷伝動ベルト用ブロック。

【請求項4】

アラミド粉の平均粒径d50が1〜100μmである請求項3記載の高負荷伝動ベルト用ブロック。

【請求項1】

心体をエラストマー中に埋設したセンターベルトと、該センターベルトの長手方向に沿って所定ピッチで設けた複数のブロックとからなる高負荷伝動ベルトにおいて、前記ブロックは熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、該樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜50質量%、摩擦低減材は1〜30質量%の割合で配合してなり、摩擦低減材がアラミド粉であることを特徴とする高負荷伝動ベルト。

【請求項2】

アラミド粉の平均粒径d50が1〜100μmである請求項1記載の高負荷伝動ベルト。

【請求項3】

センターベルトの長手方向に沿って所定ピッチで設けた複数のブロックとからなる高負荷伝動ベルトに用いる高負荷伝動ベルト用ブロックにおいて、熱可塑性樹脂に少なくとも繊維補強材および摩擦低減材を配合した樹脂組成物からなり、該樹脂組成物の全量に対して熱可塑性樹脂30〜89質量%、繊維補強材は10〜50質量%、摩擦低減材は1〜30質量%の割合で配合した樹脂組成物からなり、摩擦低減材がアラミド粉であることを特徴とする高負荷伝動ベルト用ブロック。

【請求項4】

アラミド粉の平均粒径d50が1〜100μmである請求項3記載の高負荷伝動ベルト用ブロック。

【図1】

【図2】

【図2】

【公開番号】特開2010−230147(P2010−230147A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−81213(P2009−81213)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]