高速横ピロー包装方法

【課題】 横ピロー包装における包装速度を上げる。

【解決手段】 帯状包装材料で被包装物を両側から包み込んで、合わせた包装材料の両側縁部をヒートシールして縦シールを形成し、次いで被包装物間を包装材料の横方向にヒートシールして横シールを形成し、該横シール部で切断して各袋を切り放す横ピロー包装方法において、包装材料に、耐熱基材層/シーラント基材層又は耐熱基材層/酸素ガスバリヤー基材層/シーラント基材層からなり、総厚みが40〜75μmのものを用い、かつシールする直前に包装材料を60〜90℃に予熱することを特徴とする横ピロー包装方法。

【解決手段】 帯状包装材料で被包装物を両側から包み込んで、合わせた包装材料の両側縁部をヒートシールして縦シールを形成し、次いで被包装物間を包装材料の横方向にヒートシールして横シールを形成し、該横シール部で切断して各袋を切り放す横ピロー包装方法において、包装材料に、耐熱基材層/シーラント基材層又は耐熱基材層/酸素ガスバリヤー基材層/シーラント基材層からなり、総厚みが40〜75μmのものを用い、かつシールする直前に包装材料を60〜90℃に予熱することを特徴とする横ピロー包装方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体の食品や物品などを製袋しながら包装する横ピロー包装の高速包装方法に関するものである。

【背景技術】

【0002】

横ピロー包装はロールから繰り出された帯状の包装材料を製袋しながら固体の食品や物品を包装できるので既に製袋された包装材料を使用する場合に比べて製袋費用も要らず包装材料の保管場所や保管費用も少なく、全体として安く包装することが出来るので幅広く用いられている。更には機能を付加した包装材料や(特許文献1、2)、包装機の改良(特許文献3,4)が行われている。

この横ピロー包装の一般的な包装スピードは、例えば、PET(16μ)/LDPE(15μ)/Al箔(7μ)/LDPE(30μ)/LLDPE(30μ)から成る総厚み98μの積層フィルムを用いて、長さ15cm、横シールのシール巾1.5cmのピロー包装を行った場合の包装スピードは100〜120袋/分である。

【特許文献1】特開2007−197046号公報

【特許文献2】特開2008−155863号公報

【特許文献3】特開2007−106423号公報

【特許文献4】特開2008−100730号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この包装スピードを上げれば少ない台数の包装機で生産することが出来採算性がよくなるので、課題は如何に包装スピードを上げるかにある。

【課題を解決するための手段】

【0004】

本発明者らは、上述した課題を解決すべく鋭意検討し、包装スピードを上げるとピロー包装体の横シールのシール時間が短くなり、シール部材による耐熱基材層からの伝熱だけでシーラント基材層を溶かしてシールすることが包装スピードと共に段々に難しくなることが判明した。

【0005】

そこで、本発明者らは、このような課題を解決して、包装スピードを高める手段を鋭意検討し、包装材料の伝熱性を高めるために、総厚みを40〜75μmとするとともに、ヒートシール直前に60〜90℃に予熱することによって、包装スピードを大幅に高められることを見出した。

【0006】

そして、さらに、耐熱基材層としてOPPフィルムが、要求される耐熱性がありながら融点が低く、またシーラント基材層としてアイオノマ一層が融点が低く、ホットタック性にも優れていて、本発明の目的に最も適していることを見出した。

【0007】

酸素ガスバリヤー性が要求される包装材料には、酸素バスガリヤー層として、Al箔が溶断シールの際に物理的に容易に切断でき、EVOHやPANフィルムは熱刃で溶融切断しやすいので、これらの材料が適していることを見出した。

【0008】

さらに、シールの確実性を高めるために横シール部の切断には溶断シールを用いることが好ましく、これを横シール部の形成と溶断シールによる切断を併用することが本発明の高速包装方法に特に適していることを見出した。

【0009】

従って、請求項1に係る横ピロー包装方法は、耐熱基材層/シーラント基材層又は耐熱基材層/酸素ガスバリヤー基材層/シーラント基材層から成る包装材料の総厚みが40〜75μmでありヒートシールされる直前に60〜90℃に予熱されたことを特徴として構成されている。

【0010】

請求項2に係る横ピロー包装方法は耐熱基材層がOPPフィルム、シーラント基材層がアイオノマー樹脂層であることを特徴として構成されている。

【0011】

請求項3に係る横ピロー包装方法は酸素ガスバリヤー基材層がAl箔、EVOHフィルム、PANフィルムから選ばれたことを特徴として構成されている。

【0012】

請求項4に係る横ピロー包装方法は横ピロー包装体の横シールの部分がシール部材によるシールと溶断シールによってシールと切断を同時に行うことを特徴として構成されている。

【0013】

請求項5に係る横ピロー包装袋用積層フィルムはOPPフィルム層/アイオノマー樹脂層又はOPPフィルム層/酸素ガスバリヤー基材層/アイオノマー樹脂層よりなり、総厚みが40〜75μmであることを特徴として構成されている。

【0014】

請求項6に係る横ピロー包装体は内容物がOPPフィルム層/アイオノマー樹脂層又はOPPフィルム層/酸素ガスバリヤー基材層/アイオノマー樹脂層よりなり、総厚みが40〜75μmの積層フィルムで包装されていることを特徴として構成されている。

【発明の効果】

【0015】

請求項1に係る横ピロー包装方法に於いては、包装材料の総厚みが40〜75μmと薄く、シールされる直前に60〜90℃に予熱されているので、包装スピードが上がる短時間のシール時間でもシーラント基材層を溶かすことが出来シールすることが出来る。包装スピードとしては350袋/分とすることができる。

【0016】

請求項2に係る横ピロー包装方法に於ては、融点の低いOPPフィルムを耐熱基材層として用いているので低い温度で溶断することが出来、又シーラント基材層に融点の低い、ホットタック性に優れているアイオノマー樹脂層を用いているので包装スピードが上がる短時間のシール時間でも溶かしてシールすることが出来、シール部材が離れてまだ固化しない状態で外部からの力がかかってもシール部分が剥離することがない。

【0017】

請求項3に係る横ピロー包装方法に於ては、酸素ガスバリヤー基材層としてAl箔、EVOHフィルム、PANフィルムから用いられているので包装材料に酸素ガスバリヤー性を付与することが出来、Al箔は熱刃によって物理的な力でEVOHフィルム、PANフィルムは熱刃で溶かして溶断シールすることが出来る。

【0018】

請求項4に係る横ピロー包装方法に於ては、シール部材によるシールとシール部材より温度の高い熱刃によって溶断シールによってシールするのでシールと切断を同時に行うことが出来、溶断シールの切断面は耐熱基材層、酸素ガスバリヤー基材層、シーラント基材層の溶融した樹脂で、Al箔の場合は耐熱基材層とシーラント基材層の溶融した樹脂で覆われ一体化されているのでシール部材によるシール部分が擬似シールやシール不良が起った場合でも密封性を確保することが出来る。

【発明を実施するための最良の形態】

【0019】

本発明の方法で使用される包装材料は、耐熱基材層とシーラント基材層あるいは耐熱基材層、酸素ガスバリヤー基材層、シーラント基材層がこの順に積層されてなるものである。

【0020】

耐熱機材層は、シール部材と接触して熱を受けとってシーラントに伝える役割を持っており、シール部材の温度に耐えられる耐熱性が必要である。ただ包装スピードが上がると、接触は瞬間的なので、耐熱基材層の融点以上のシール部材と接触しても耐熱基材層は溶融することはなく、シール部材の温度はテストしながら決められる。一般に、ヒートシールで密封される包装材料の耐熱機材層としては、PET(ポリエチレンテレフタレート)フィルム、O−NY(2軸延伸ナイロン)フィルム、OPP(2軸延伸ポリプロピレン)フィルムなどが用いられている。融点は、PETフィルムが約260℃、O−NYフィルムはナイロンの種類によって異なるが、最も多く用いられているナイロン6では約225℃である。OPPフィルムの融点は、ポリプロピレンの種類によって異なり、ホモポリマーでは約160℃、プロピレンーエチレンコポリマーでは約140℃である。本発明では、これらの耐熱基材層のなかから、必要な耐熱性を確保しながら、溶断シール性にも優れているOPPフィルムを用いる。このOPPフィルムは、ホモポリプロピレンまたはプロピレン−エチレンコポリマーがあるが、殆どがホモポリプロピレンの2軸延伸フィルムである。延伸倍率は、縦が3〜7倍、横が8〜12倍であり、通常、縦が4〜6倍、横が9〜11倍程度のものである。OPPフィルムには、OPPフィルムと称される市販品がある。

【0021】

本発明を適用しうる耐熱基材層の厚みは、10〜30μm程度、好ましくは、一般に市販されている20μm程度がコストも安く入手出来る。この耐熱基材層は通常単層であるが、複数の層からなっていてもよい。

【0022】

シーラント基材層は、ヒートシールによって融着される層であり、包装される食品、医薬品等の内容物に悪影響を与えない材質で形成され、ホットタック性に優れていることが望まれる。シーラント基材層には、一般に、LDPE樹脂が多用されており、その外、LLDPE樹脂が使用されることもあるが、本発明者らは、本発明の方法にアイオノマー樹脂が特に適していることを見出した。これは、アイオノマー樹脂が少ない熱量でも溶融できるばかりでなく、シール部が充分冷却固化しなくとも剥離しようとする力に対して剥離し難いホットタック性にも優れているからである。アイオノマー樹脂とLDPE樹脂のホットタック性を測定した結果を図1に示す。これは、O−NY(15μm)/LDPE(20μm)又はO−NY(15μm)/アイオノマー(30μm)の積層フィルムをいずれも2.0kg/cm2X0.5秒のシール条件でヒートシールし、50g/10mm幅の剥離条件で剥離して剥離距離(mm)を求めたものである。図1から明らかな如く、LDPEの場合は剥離距離が長く、特に、ヒートシール温度が低下すると剥離距離がより長くなって、ホットタック性が悪くなっている。一方、アイオノマーはヒートシール温度によらず、剥離距離がLDPEよりはるかに短く、ホットタック性が非常に優れていることが分かる。ホットタック性はシール部が冷却固化しない状態で剥離させようとする力(例えば内容物の重量、包装体の衝突等)に抵抗する力である。LDPEの低温での剥離距離が長くなるのは非晶部分の擬似シールで50g/10μm巾で剥がれるためである。

【0023】

シーラント基材層は、耐熱基材層を残してヒートシールされるために、耐熱基材層より融点が低い必要がある。(耐熱基材層)−(シーラント基材層)の融点温度差は、本発明では、62〜70℃程度、好ましくは65〜70℃程度が適当である。アイオノマー樹脂の融点は、グレードによってことなるが、90〜100℃であり、この条件に適合している。

【0024】

シーラント基材層の厚みは20〜40μm程度、好ましくは25〜35μm程度である。このシーラント基材層も通常単層であるが、複数の層からなっていてもよい。

【0025】

酸素ガスバリヤー基材層は、耐熱基材層とシーラント基材層の間にあって外部からの酸素ガスの浸入を阻止する層であり、Al箔、EVOH(エチレンービニルアルコール共重合体)フィルムまたはPAN(ポリアクリルニトリル)フィルムを用いる。これらは、Al箔は熱刃の押し付けによる物理的な力で、EVOH(融点160〜190℃)フィルム、PAN(非晶性、160℃では溶融)フィルムは熱刃の熱で溶融されて、溶断シールの際の切断を容易に行うことができる。酸素ガスバリヤー基材には多くのものが知られているが、例えばSiOxやAl2O3で蒸着されたPETフィルムやO−NYフィルム、MXD−6NY(融点237℃)、PVDC(融点212℃)などは、溶断に高温を要し、本発明の包装材料には不適である。厚みとしては、Al箔が一般に市販されている7〜9μm程度がコストも安いので好ましい。EVOHフィルムが一般に市販されている12〜20μm程度、EVOHは薄くても性能が高いので12μmが好ましい。PANフィルムが一般に市販されている30〜50μm程度、総厚みを薄くしたいので30μmが好ましい。

【0026】

ところで、ヒートシールは、耐熱基材層にシール部材を当て伝熱によってシーラント基材層まで熱を伝え、シーラント基材を溶かして融着するものである。従って、シーラント基材層の融点は低い方が好ましく、包装材料の総厚みは薄いほうが伝熱には有利となり好ましい。又、包装材料の総厚みが薄くなれば、包材に使用する資材の量が少なくなってコストダウンが可能となり、資源の削減、CO2の削減等、地球環境的に優しい包材として貢献することが出来る。

【0027】

更に、ピロー包装のひとつの欠点である、横シールの際に縦シールの部位と横シールの重なり部に出来る三角形状の空隙も小さくなり、横シールした時の溶融樹脂で埋め易くなり、埋められない時の空隙(トンネリング)の発生も少なくなる。図2に三角形状の空隙を示す。そこで、これらの層からなる本発明の包装材料の総厚みは40〜75μm程度、好ましくは45〜60μm程度である。40μm未満では包材全体としての腰が弱く、ピンホール発生等の破損につながり易い。75μmを超えると伝熱が悪くなり、シーラント基材槽の溶融が不足することにつながり易い。

【0028】

このような包装材料の製造方法としては、耐熱基材層を形成するフィルムとシーラント基材層を形成するフィルムをそれぞれ、必要により、コロナ放電処理、火炎処理などの表面活性化処理し、これらを接着する公知の接着剤を用いて貼り合わせればよい。酸素ガスバリヤー基材層も同様にして積層することができ、その場合、酸素ガスバリヤー基材層を耐熱基材層あるいはシーラント基材層に先に貼り合わせておいてもよく、三層を一度に貼り合わせてもよい。エクストルージョンラミネーションも利用できる。

【0029】

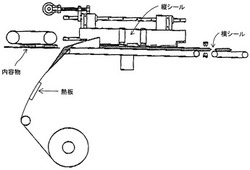

横ピロー包装とは、コンベア上の帯状の積層フィルム(包装材料)に、固体の被包装物を置き、それを包み込むようにして長手方向の両端をピンチロールで挟み込みながら合わせ、その合わせた端部をヒートシールし(縦シール)、次いで被包装物間を適宜位置でヒートシールして(横シール)、この横シール部で切断して各袋を切り離していく方式である。

この横ピロー包装装置の一例を図3に示す。ロールから繰出された積層フィルムは、縦シールが行われる前に湾曲した熱板で耐熱基材層側から加熱される。

【0030】

縦シールを行う一例の平面図を図4に示す。被包装物を置かれた積層フィルムの両側端を引き上げて、被包装物を包み込みながら、ピンチロールでその両側端を合わせ、2枚の熱板の間を通して加熱し、加圧ロール間を通すことによってヒートシールする。この縦シールでは、包装スピードが上がっても、熱板の加熱距離を長くすることで充分対応でき、ヒートシールに必要な加熱時間(熱量)を取ることができる。

【0031】

次いで横シールを行う。横シールには、ボックスモーション方式とロータリープレス方式がある。ボックスモーション方式は、上下のシール部材が図5に示すように、D字状に動いてシールする方式である。D字の直線(1)部がシールしている時間であり、曲線(2)部がシール部材の戻りの時間である。今、長さ15cm、シール巾1.5cmの袋装体をピロー包装した時の包装スピードとシール時間の関係は次のようになる。シール部材はカム機構で駆動され、シール時間:シール部材の戻り時間=1:3であるので、包装スピード100袋/分のシール時間は、60秒x1/4x1/100=0.15秒/袋となる。

【表1】

【0032】

ロータリープレス方式は丸い軸にシール部材を設けて上下の軸を回転させながらシール部材をかみ合せてシールを行う方式である。図6にその側面図を示す。シール部材は同一軸上に複数個設けられてあっても良い。上記と同一条件での包装スピードとシール時間の関係は、

【数1】

【表2】

である。このようにボックスモーション方式でもロータリープレス方式でもシール時間は極めて短時間であり瞬間的である。

一般的にヒートシールはHS=K(定数)Xt(時間)XP(圧力)XT(温度)の関数で表わされ時間が短ければ短いほど難しくなる。

【0033】

本発明においては、ヒートシールを行う直前に予熱を行う。この予熱は横シールの直前に行えばよいが、装置の配置の関係から縦シールの前とすることもできる。この予熱は、予熱手段は特に限定されず、例えば、熱風の吹付け、熱板への接触、熱ロールによる加熱などを利用できる。加熱面は耐熱基材層側が好ましい。予熱温度は、ヒートシール直前(正確には横シール直前)、フィルム巾全体で60〜90℃、好ましくは75〜90℃とする。60℃未満では横シールの熱量不足のおそれを解消できず、90℃を超えるとシーラント基材層が溶けて、装置の部品に付着する等のトラブルにつながり易い。

【0034】

横シール装置の一例を図7に示す。この装置は、横シールを行うシール部材の内部に幅方向に溶断シールを行う熱刃が内蔵されている。シール部材のシール面は平板状やローレットを刻んだ形状や溝を刻んでお互いにかみ合せる形状でも良い。更にはシール不良を防ぐためHS=K・t・P・Tからシール面の両端をわずかに高くして圧力(P)を強くする図8のような形状を設けても良い。

シール部材の温度と熱刃の温度は別々のヒーターでコントロールされ、熱刃の温度はシール部材の温度より60〜100℃高く設定される。

【0035】

本発明が適用される包装袋は、正方形、矩形、長方形の外、横シールが斜めになった菱形等であっても良い。大きさも特に制限されないが、例えば、縦3〜20cm程度、横1〜5cm程度であり、ヒートシール幅は縦シール、横シール共1.0〜2.0cm程度である。

【0036】

包装される物品も固体であれば特に制限されないが、例えば、食品、医薬品などであり、形状は、ブロック状であれば如何なる形状であってもよい。また、粉粒体、液体、気体等であっても包装されて、形状を保持できるものであれば、本発明の方法を適用できる。

【実施例1】

【0037】

サントックス(株)OPPフィルム「PA20」(20μm厚X1,000mm巾X1,000m長)に50W・分/m2のコロナ処理を行い、このコロナ処理を行ったOPPフィルムに、中島精機エンジニアリング(株)製ドライラミネート機「LX−3」にヘリオ彫刻によるスクリーン線数95線のグラビアロールをセットし、東洋モートン(株)製ポリエーテル系一液水性型接着剤「AD−W615」を加工速度150m/minで塗布し、熱風温度60℃、70℃、80℃の3ゾーンで乾燥させた。次いで、タマポリ(株)製アイオノマーフィルムHM−52(30μm厚X1,000mm巾X1,000m長)に50W・分/mのコロナ処理を行ったフィルムとニップ圧18kg−cmの線圧で貼合してOPP(20μm)/アイオノマー(30μm)の積層フィルムを作成した。この積層フィルムを50℃で3日間エージングを行った後、12cm巾にスリットして長尺の積層フィルムのロールを作成した。この積層フィルムロールを大森機械(株)製ロールプレス方式の横ピロー包装機S5000Aにセットした。積層フィルムロールと横ピロー包装機の間には長さ30cmの熱板を設け、縦シールの直前に積層フィルムを耐熱基材側から85℃に加熱した。横シールのシール部材は図7のシール機構を持ったシール部材を取り付けた。9.5cm長X1.8cm巾X1.3cm高の固形食品を用いて長さ15cm、横シールの巾1.5cmの包装体を包装スピード350袋/分で行った。横シールのシール部材の温度は190℃、熱刃の温度は270℃とした。

【0038】

<外観の評価>

目視で外観を評価。縦シール、横シールとも正常にシールされており、横シールの切断面は溶断シールによって完全に溶融樹脂で覆われていた。

【0039】

<シール強度の評価>

縦シール部分及び横シールの部分を夫々15mm巾でカットしオリエンテック(株)製引張試験機「STA−1150」を用いてJIS:Z1707に準拠して引張速度300mm/minで測定した。

【0040】

【表3】

縦シール部及び横シール部ともに充分なシール強度であった。

【0041】

<密封性評価>

包装体を水中の中で手で押圧し、泡の発生有無で密封性を評価した。

包装体3,000個を評価した結果、泡の発生は0個であった。シール不良も、トンネリングの発生は起っていないと言える。

【実施例2】

【0042】

サントックス(株)製OPPフィルム「PA20」に50W・分/m2のコロナ処理を行い、富士機械(株)製グラビア印刷機「FM5S」にセットした。東洋インキ(株)製ウレタンインキ「ファインスター」白、黄、赤、青、黒色インキを東洋インキ(株)製希釈剤「NF103」を用いて希釈し、夫々ザーンカップNo.3で15秒の粘度のインキを調整した。OPPフィルムのコロナ処理面に白ベタ、黄色、赤色、青色、黒色の順で商品の説明文とバラ絵の図柄を印刷した。この印刷したフィルムの印刷面に、中島精機エンジニアリング(株)製ドライラミネート機「LX−3」にヘリオ彫刻によるスクリーン線数95線のグラビアロールをセットし、東洋モートン(株)製ポリエステル系二液溶剤型接着剤「TM−567」を加工速度150m/min.で塗布し、熱風温度60℃、70℃、80℃の3ゾーンで乾燥させた。次いで三菱アルミ(株)製一般アルミ箔7μmとニップ圧18kg−cmの線圧で貼合した。この貼合したフィルムを50℃で3日間エージングを行った後、このアルミ箔面にムサシノ機械(株)押出し機(120mmφ)を用いて三井・デュポンポリケミカル(株)製アイオノマー樹脂「ハイミランH1702」をダイ下樹脂温度300℃で、30μmの厚さとなるように押出しラミネートを行ってOPP(20μ)/Al箔(7μ)/アイオノマー(30μ)の積層フィルムを作成した。この積層フィルムを12cm巾にスリットして長尺の積層フィルムのロールを大森機械(株)製ボックスモーション方式の横ピロー包装機「S−5000A BRX」にセットした。積層フィルムロールと横ピロー包装機の間には長さ30cmの熱板を設け、縦シールの直前に積層フィルムを耐熱基材側から85℃に加熱した。但し横シールのシール部材に図7のシール機構を持ったシール部材を取り付けた。

実施例1と同様9.5cm長X1.8cm巾X1.3cm高の固形食品を用いて長さ15cm、横シールの巾1.5cmの包装体を包装スピード300袋・分で行った。横シールのシール部材の温度は190℃、熱刃の温度は270℃とした。

【0043】

<外観の評価>

実施例1と同様、目視で外観を評価、縦シール、横シールとも正常にシールされており横シールの切断面は溶断シールによって完全に溶融樹脂で覆われていた。

【0044】

<シール強度の評価>

実施例1と全く同様に行って評価した。

【0045】

【表4】

縦シール部及び横シール部ともに充分なシール強度であった。

【0046】

<密封性の評価>

実施例1と全く同様に行って評価した。包装体3,000個のうち泡の発生は0個であった。

シール不良、トンネリングの発生は起っていないと言える。

【0047】

[比較例1]

積層フィルムの予熱を熱板温度50℃及び100℃とした以外は実施例1と全く同様に行った。

【0048】

[熱板50℃]

<外観の評価>

実施例1と同様、縦シール、横シールとも正常にシールされており、横シールの切断面は溶断シールによって完全に溶融樹脂で覆われていた。

【0049】

<シール強度の評価>

実施例1と全く同様に行って評価した。

【0050】

【表5】

縦シール部及び横シール部ともにシール強度としては充分なシール強度であった。

【0051】

<密封性の評価>

実施例1と全く同様に行って評価した。包装体3,000個のうち2個泡が発生しており、包装体3,000個の完全な密封性は得られなかった。

【0052】

[熱板100℃]

<外観の評価>

実施例1と同様、目視で外観を評価、縦シール及び縦シールと袋本体の際に寄りじわが発生し外観が劣るものであった。これは積層フィルムで固体の被包装物を包み込むようにして、長手方向の両端を合わせてピンチロールに送りこむ時に、その両端を合わせる治貝に滑らせた時に、積層フィルムのシーラント基材層が殆ど融点近くまで加熱され、軟化しているので、滑りに対する抵抗力によって寄りじわが発生するものである。

横シールは正常にシールされており、横シールの断面は溶融樹脂によって完全に覆われていた。

シール強度、密封性の評価は外観が悪く商品価値に劣るので行わなかった。

【産業上の利用可能性】

【0053】

本発明の方法は、横ピロー包装速度を大幅に高めることができ、横ピロー包装に広く適用できる。

【図面の簡単な説明】

【0054】

【図1】アイオノマー樹脂とLDPE樹脂について、ヒートシール温度と剥離距離の測定結果の関係を示すグラフである。

【図2】ピロー包装の縦シール部付近の部分断面図である。

【図3】横ピロー包装装置の一例の構成を示す図である。

【図4】縦シール装置の一例を模式的に示した図である。

【図5】横シールのボックスモーション方式におけるシール部材の動きを示す図である。

【図6】横シールのロータリープレス方式を説明する模式図である。

【図7】横シール装置の一例の動作を示す断面図である。

【図8】そのシール面の別の例を示す断面図である。

【技術分野】

【0001】

本発明は、固体の食品や物品などを製袋しながら包装する横ピロー包装の高速包装方法に関するものである。

【背景技術】

【0002】

横ピロー包装はロールから繰り出された帯状の包装材料を製袋しながら固体の食品や物品を包装できるので既に製袋された包装材料を使用する場合に比べて製袋費用も要らず包装材料の保管場所や保管費用も少なく、全体として安く包装することが出来るので幅広く用いられている。更には機能を付加した包装材料や(特許文献1、2)、包装機の改良(特許文献3,4)が行われている。

この横ピロー包装の一般的な包装スピードは、例えば、PET(16μ)/LDPE(15μ)/Al箔(7μ)/LDPE(30μ)/LLDPE(30μ)から成る総厚み98μの積層フィルムを用いて、長さ15cm、横シールのシール巾1.5cmのピロー包装を行った場合の包装スピードは100〜120袋/分である。

【特許文献1】特開2007−197046号公報

【特許文献2】特開2008−155863号公報

【特許文献3】特開2007−106423号公報

【特許文献4】特開2008−100730号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この包装スピードを上げれば少ない台数の包装機で生産することが出来採算性がよくなるので、課題は如何に包装スピードを上げるかにある。

【課題を解決するための手段】

【0004】

本発明者らは、上述した課題を解決すべく鋭意検討し、包装スピードを上げるとピロー包装体の横シールのシール時間が短くなり、シール部材による耐熱基材層からの伝熱だけでシーラント基材層を溶かしてシールすることが包装スピードと共に段々に難しくなることが判明した。

【0005】

そこで、本発明者らは、このような課題を解決して、包装スピードを高める手段を鋭意検討し、包装材料の伝熱性を高めるために、総厚みを40〜75μmとするとともに、ヒートシール直前に60〜90℃に予熱することによって、包装スピードを大幅に高められることを見出した。

【0006】

そして、さらに、耐熱基材層としてOPPフィルムが、要求される耐熱性がありながら融点が低く、またシーラント基材層としてアイオノマ一層が融点が低く、ホットタック性にも優れていて、本発明の目的に最も適していることを見出した。

【0007】

酸素ガスバリヤー性が要求される包装材料には、酸素バスガリヤー層として、Al箔が溶断シールの際に物理的に容易に切断でき、EVOHやPANフィルムは熱刃で溶融切断しやすいので、これらの材料が適していることを見出した。

【0008】

さらに、シールの確実性を高めるために横シール部の切断には溶断シールを用いることが好ましく、これを横シール部の形成と溶断シールによる切断を併用することが本発明の高速包装方法に特に適していることを見出した。

【0009】

従って、請求項1に係る横ピロー包装方法は、耐熱基材層/シーラント基材層又は耐熱基材層/酸素ガスバリヤー基材層/シーラント基材層から成る包装材料の総厚みが40〜75μmでありヒートシールされる直前に60〜90℃に予熱されたことを特徴として構成されている。

【0010】

請求項2に係る横ピロー包装方法は耐熱基材層がOPPフィルム、シーラント基材層がアイオノマー樹脂層であることを特徴として構成されている。

【0011】

請求項3に係る横ピロー包装方法は酸素ガスバリヤー基材層がAl箔、EVOHフィルム、PANフィルムから選ばれたことを特徴として構成されている。

【0012】

請求項4に係る横ピロー包装方法は横ピロー包装体の横シールの部分がシール部材によるシールと溶断シールによってシールと切断を同時に行うことを特徴として構成されている。

【0013】

請求項5に係る横ピロー包装袋用積層フィルムはOPPフィルム層/アイオノマー樹脂層又はOPPフィルム層/酸素ガスバリヤー基材層/アイオノマー樹脂層よりなり、総厚みが40〜75μmであることを特徴として構成されている。

【0014】

請求項6に係る横ピロー包装体は内容物がOPPフィルム層/アイオノマー樹脂層又はOPPフィルム層/酸素ガスバリヤー基材層/アイオノマー樹脂層よりなり、総厚みが40〜75μmの積層フィルムで包装されていることを特徴として構成されている。

【発明の効果】

【0015】

請求項1に係る横ピロー包装方法に於いては、包装材料の総厚みが40〜75μmと薄く、シールされる直前に60〜90℃に予熱されているので、包装スピードが上がる短時間のシール時間でもシーラント基材層を溶かすことが出来シールすることが出来る。包装スピードとしては350袋/分とすることができる。

【0016】

請求項2に係る横ピロー包装方法に於ては、融点の低いOPPフィルムを耐熱基材層として用いているので低い温度で溶断することが出来、又シーラント基材層に融点の低い、ホットタック性に優れているアイオノマー樹脂層を用いているので包装スピードが上がる短時間のシール時間でも溶かしてシールすることが出来、シール部材が離れてまだ固化しない状態で外部からの力がかかってもシール部分が剥離することがない。

【0017】

請求項3に係る横ピロー包装方法に於ては、酸素ガスバリヤー基材層としてAl箔、EVOHフィルム、PANフィルムから用いられているので包装材料に酸素ガスバリヤー性を付与することが出来、Al箔は熱刃によって物理的な力でEVOHフィルム、PANフィルムは熱刃で溶かして溶断シールすることが出来る。

【0018】

請求項4に係る横ピロー包装方法に於ては、シール部材によるシールとシール部材より温度の高い熱刃によって溶断シールによってシールするのでシールと切断を同時に行うことが出来、溶断シールの切断面は耐熱基材層、酸素ガスバリヤー基材層、シーラント基材層の溶融した樹脂で、Al箔の場合は耐熱基材層とシーラント基材層の溶融した樹脂で覆われ一体化されているのでシール部材によるシール部分が擬似シールやシール不良が起った場合でも密封性を確保することが出来る。

【発明を実施するための最良の形態】

【0019】

本発明の方法で使用される包装材料は、耐熱基材層とシーラント基材層あるいは耐熱基材層、酸素ガスバリヤー基材層、シーラント基材層がこの順に積層されてなるものである。

【0020】

耐熱機材層は、シール部材と接触して熱を受けとってシーラントに伝える役割を持っており、シール部材の温度に耐えられる耐熱性が必要である。ただ包装スピードが上がると、接触は瞬間的なので、耐熱基材層の融点以上のシール部材と接触しても耐熱基材層は溶融することはなく、シール部材の温度はテストしながら決められる。一般に、ヒートシールで密封される包装材料の耐熱機材層としては、PET(ポリエチレンテレフタレート)フィルム、O−NY(2軸延伸ナイロン)フィルム、OPP(2軸延伸ポリプロピレン)フィルムなどが用いられている。融点は、PETフィルムが約260℃、O−NYフィルムはナイロンの種類によって異なるが、最も多く用いられているナイロン6では約225℃である。OPPフィルムの融点は、ポリプロピレンの種類によって異なり、ホモポリマーでは約160℃、プロピレンーエチレンコポリマーでは約140℃である。本発明では、これらの耐熱基材層のなかから、必要な耐熱性を確保しながら、溶断シール性にも優れているOPPフィルムを用いる。このOPPフィルムは、ホモポリプロピレンまたはプロピレン−エチレンコポリマーがあるが、殆どがホモポリプロピレンの2軸延伸フィルムである。延伸倍率は、縦が3〜7倍、横が8〜12倍であり、通常、縦が4〜6倍、横が9〜11倍程度のものである。OPPフィルムには、OPPフィルムと称される市販品がある。

【0021】

本発明を適用しうる耐熱基材層の厚みは、10〜30μm程度、好ましくは、一般に市販されている20μm程度がコストも安く入手出来る。この耐熱基材層は通常単層であるが、複数の層からなっていてもよい。

【0022】

シーラント基材層は、ヒートシールによって融着される層であり、包装される食品、医薬品等の内容物に悪影響を与えない材質で形成され、ホットタック性に優れていることが望まれる。シーラント基材層には、一般に、LDPE樹脂が多用されており、その外、LLDPE樹脂が使用されることもあるが、本発明者らは、本発明の方法にアイオノマー樹脂が特に適していることを見出した。これは、アイオノマー樹脂が少ない熱量でも溶融できるばかりでなく、シール部が充分冷却固化しなくとも剥離しようとする力に対して剥離し難いホットタック性にも優れているからである。アイオノマー樹脂とLDPE樹脂のホットタック性を測定した結果を図1に示す。これは、O−NY(15μm)/LDPE(20μm)又はO−NY(15μm)/アイオノマー(30μm)の積層フィルムをいずれも2.0kg/cm2X0.5秒のシール条件でヒートシールし、50g/10mm幅の剥離条件で剥離して剥離距離(mm)を求めたものである。図1から明らかな如く、LDPEの場合は剥離距離が長く、特に、ヒートシール温度が低下すると剥離距離がより長くなって、ホットタック性が悪くなっている。一方、アイオノマーはヒートシール温度によらず、剥離距離がLDPEよりはるかに短く、ホットタック性が非常に優れていることが分かる。ホットタック性はシール部が冷却固化しない状態で剥離させようとする力(例えば内容物の重量、包装体の衝突等)に抵抗する力である。LDPEの低温での剥離距離が長くなるのは非晶部分の擬似シールで50g/10μm巾で剥がれるためである。

【0023】

シーラント基材層は、耐熱基材層を残してヒートシールされるために、耐熱基材層より融点が低い必要がある。(耐熱基材層)−(シーラント基材層)の融点温度差は、本発明では、62〜70℃程度、好ましくは65〜70℃程度が適当である。アイオノマー樹脂の融点は、グレードによってことなるが、90〜100℃であり、この条件に適合している。

【0024】

シーラント基材層の厚みは20〜40μm程度、好ましくは25〜35μm程度である。このシーラント基材層も通常単層であるが、複数の層からなっていてもよい。

【0025】

酸素ガスバリヤー基材層は、耐熱基材層とシーラント基材層の間にあって外部からの酸素ガスの浸入を阻止する層であり、Al箔、EVOH(エチレンービニルアルコール共重合体)フィルムまたはPAN(ポリアクリルニトリル)フィルムを用いる。これらは、Al箔は熱刃の押し付けによる物理的な力で、EVOH(融点160〜190℃)フィルム、PAN(非晶性、160℃では溶融)フィルムは熱刃の熱で溶融されて、溶断シールの際の切断を容易に行うことができる。酸素ガスバリヤー基材には多くのものが知られているが、例えばSiOxやAl2O3で蒸着されたPETフィルムやO−NYフィルム、MXD−6NY(融点237℃)、PVDC(融点212℃)などは、溶断に高温を要し、本発明の包装材料には不適である。厚みとしては、Al箔が一般に市販されている7〜9μm程度がコストも安いので好ましい。EVOHフィルムが一般に市販されている12〜20μm程度、EVOHは薄くても性能が高いので12μmが好ましい。PANフィルムが一般に市販されている30〜50μm程度、総厚みを薄くしたいので30μmが好ましい。

【0026】

ところで、ヒートシールは、耐熱基材層にシール部材を当て伝熱によってシーラント基材層まで熱を伝え、シーラント基材を溶かして融着するものである。従って、シーラント基材層の融点は低い方が好ましく、包装材料の総厚みは薄いほうが伝熱には有利となり好ましい。又、包装材料の総厚みが薄くなれば、包材に使用する資材の量が少なくなってコストダウンが可能となり、資源の削減、CO2の削減等、地球環境的に優しい包材として貢献することが出来る。

【0027】

更に、ピロー包装のひとつの欠点である、横シールの際に縦シールの部位と横シールの重なり部に出来る三角形状の空隙も小さくなり、横シールした時の溶融樹脂で埋め易くなり、埋められない時の空隙(トンネリング)の発生も少なくなる。図2に三角形状の空隙を示す。そこで、これらの層からなる本発明の包装材料の総厚みは40〜75μm程度、好ましくは45〜60μm程度である。40μm未満では包材全体としての腰が弱く、ピンホール発生等の破損につながり易い。75μmを超えると伝熱が悪くなり、シーラント基材槽の溶融が不足することにつながり易い。

【0028】

このような包装材料の製造方法としては、耐熱基材層を形成するフィルムとシーラント基材層を形成するフィルムをそれぞれ、必要により、コロナ放電処理、火炎処理などの表面活性化処理し、これらを接着する公知の接着剤を用いて貼り合わせればよい。酸素ガスバリヤー基材層も同様にして積層することができ、その場合、酸素ガスバリヤー基材層を耐熱基材層あるいはシーラント基材層に先に貼り合わせておいてもよく、三層を一度に貼り合わせてもよい。エクストルージョンラミネーションも利用できる。

【0029】

横ピロー包装とは、コンベア上の帯状の積層フィルム(包装材料)に、固体の被包装物を置き、それを包み込むようにして長手方向の両端をピンチロールで挟み込みながら合わせ、その合わせた端部をヒートシールし(縦シール)、次いで被包装物間を適宜位置でヒートシールして(横シール)、この横シール部で切断して各袋を切り離していく方式である。

この横ピロー包装装置の一例を図3に示す。ロールから繰出された積層フィルムは、縦シールが行われる前に湾曲した熱板で耐熱基材層側から加熱される。

【0030】

縦シールを行う一例の平面図を図4に示す。被包装物を置かれた積層フィルムの両側端を引き上げて、被包装物を包み込みながら、ピンチロールでその両側端を合わせ、2枚の熱板の間を通して加熱し、加圧ロール間を通すことによってヒートシールする。この縦シールでは、包装スピードが上がっても、熱板の加熱距離を長くすることで充分対応でき、ヒートシールに必要な加熱時間(熱量)を取ることができる。

【0031】

次いで横シールを行う。横シールには、ボックスモーション方式とロータリープレス方式がある。ボックスモーション方式は、上下のシール部材が図5に示すように、D字状に動いてシールする方式である。D字の直線(1)部がシールしている時間であり、曲線(2)部がシール部材の戻りの時間である。今、長さ15cm、シール巾1.5cmの袋装体をピロー包装した時の包装スピードとシール時間の関係は次のようになる。シール部材はカム機構で駆動され、シール時間:シール部材の戻り時間=1:3であるので、包装スピード100袋/分のシール時間は、60秒x1/4x1/100=0.15秒/袋となる。

【表1】

【0032】

ロータリープレス方式は丸い軸にシール部材を設けて上下の軸を回転させながらシール部材をかみ合せてシールを行う方式である。図6にその側面図を示す。シール部材は同一軸上に複数個設けられてあっても良い。上記と同一条件での包装スピードとシール時間の関係は、

【数1】

【表2】

である。このようにボックスモーション方式でもロータリープレス方式でもシール時間は極めて短時間であり瞬間的である。

一般的にヒートシールはHS=K(定数)Xt(時間)XP(圧力)XT(温度)の関数で表わされ時間が短ければ短いほど難しくなる。

【0033】

本発明においては、ヒートシールを行う直前に予熱を行う。この予熱は横シールの直前に行えばよいが、装置の配置の関係から縦シールの前とすることもできる。この予熱は、予熱手段は特に限定されず、例えば、熱風の吹付け、熱板への接触、熱ロールによる加熱などを利用できる。加熱面は耐熱基材層側が好ましい。予熱温度は、ヒートシール直前(正確には横シール直前)、フィルム巾全体で60〜90℃、好ましくは75〜90℃とする。60℃未満では横シールの熱量不足のおそれを解消できず、90℃を超えるとシーラント基材層が溶けて、装置の部品に付着する等のトラブルにつながり易い。

【0034】

横シール装置の一例を図7に示す。この装置は、横シールを行うシール部材の内部に幅方向に溶断シールを行う熱刃が内蔵されている。シール部材のシール面は平板状やローレットを刻んだ形状や溝を刻んでお互いにかみ合せる形状でも良い。更にはシール不良を防ぐためHS=K・t・P・Tからシール面の両端をわずかに高くして圧力(P)を強くする図8のような形状を設けても良い。

シール部材の温度と熱刃の温度は別々のヒーターでコントロールされ、熱刃の温度はシール部材の温度より60〜100℃高く設定される。

【0035】

本発明が適用される包装袋は、正方形、矩形、長方形の外、横シールが斜めになった菱形等であっても良い。大きさも特に制限されないが、例えば、縦3〜20cm程度、横1〜5cm程度であり、ヒートシール幅は縦シール、横シール共1.0〜2.0cm程度である。

【0036】

包装される物品も固体であれば特に制限されないが、例えば、食品、医薬品などであり、形状は、ブロック状であれば如何なる形状であってもよい。また、粉粒体、液体、気体等であっても包装されて、形状を保持できるものであれば、本発明の方法を適用できる。

【実施例1】

【0037】

サントックス(株)OPPフィルム「PA20」(20μm厚X1,000mm巾X1,000m長)に50W・分/m2のコロナ処理を行い、このコロナ処理を行ったOPPフィルムに、中島精機エンジニアリング(株)製ドライラミネート機「LX−3」にヘリオ彫刻によるスクリーン線数95線のグラビアロールをセットし、東洋モートン(株)製ポリエーテル系一液水性型接着剤「AD−W615」を加工速度150m/minで塗布し、熱風温度60℃、70℃、80℃の3ゾーンで乾燥させた。次いで、タマポリ(株)製アイオノマーフィルムHM−52(30μm厚X1,000mm巾X1,000m長)に50W・分/mのコロナ処理を行ったフィルムとニップ圧18kg−cmの線圧で貼合してOPP(20μm)/アイオノマー(30μm)の積層フィルムを作成した。この積層フィルムを50℃で3日間エージングを行った後、12cm巾にスリットして長尺の積層フィルムのロールを作成した。この積層フィルムロールを大森機械(株)製ロールプレス方式の横ピロー包装機S5000Aにセットした。積層フィルムロールと横ピロー包装機の間には長さ30cmの熱板を設け、縦シールの直前に積層フィルムを耐熱基材側から85℃に加熱した。横シールのシール部材は図7のシール機構を持ったシール部材を取り付けた。9.5cm長X1.8cm巾X1.3cm高の固形食品を用いて長さ15cm、横シールの巾1.5cmの包装体を包装スピード350袋/分で行った。横シールのシール部材の温度は190℃、熱刃の温度は270℃とした。

【0038】

<外観の評価>

目視で外観を評価。縦シール、横シールとも正常にシールされており、横シールの切断面は溶断シールによって完全に溶融樹脂で覆われていた。

【0039】

<シール強度の評価>

縦シール部分及び横シールの部分を夫々15mm巾でカットしオリエンテック(株)製引張試験機「STA−1150」を用いてJIS:Z1707に準拠して引張速度300mm/minで測定した。

【0040】

【表3】

縦シール部及び横シール部ともに充分なシール強度であった。

【0041】

<密封性評価>

包装体を水中の中で手で押圧し、泡の発生有無で密封性を評価した。

包装体3,000個を評価した結果、泡の発生は0個であった。シール不良も、トンネリングの発生は起っていないと言える。

【実施例2】

【0042】

サントックス(株)製OPPフィルム「PA20」に50W・分/m2のコロナ処理を行い、富士機械(株)製グラビア印刷機「FM5S」にセットした。東洋インキ(株)製ウレタンインキ「ファインスター」白、黄、赤、青、黒色インキを東洋インキ(株)製希釈剤「NF103」を用いて希釈し、夫々ザーンカップNo.3で15秒の粘度のインキを調整した。OPPフィルムのコロナ処理面に白ベタ、黄色、赤色、青色、黒色の順で商品の説明文とバラ絵の図柄を印刷した。この印刷したフィルムの印刷面に、中島精機エンジニアリング(株)製ドライラミネート機「LX−3」にヘリオ彫刻によるスクリーン線数95線のグラビアロールをセットし、東洋モートン(株)製ポリエステル系二液溶剤型接着剤「TM−567」を加工速度150m/min.で塗布し、熱風温度60℃、70℃、80℃の3ゾーンで乾燥させた。次いで三菱アルミ(株)製一般アルミ箔7μmとニップ圧18kg−cmの線圧で貼合した。この貼合したフィルムを50℃で3日間エージングを行った後、このアルミ箔面にムサシノ機械(株)押出し機(120mmφ)を用いて三井・デュポンポリケミカル(株)製アイオノマー樹脂「ハイミランH1702」をダイ下樹脂温度300℃で、30μmの厚さとなるように押出しラミネートを行ってOPP(20μ)/Al箔(7μ)/アイオノマー(30μ)の積層フィルムを作成した。この積層フィルムを12cm巾にスリットして長尺の積層フィルムのロールを大森機械(株)製ボックスモーション方式の横ピロー包装機「S−5000A BRX」にセットした。積層フィルムロールと横ピロー包装機の間には長さ30cmの熱板を設け、縦シールの直前に積層フィルムを耐熱基材側から85℃に加熱した。但し横シールのシール部材に図7のシール機構を持ったシール部材を取り付けた。

実施例1と同様9.5cm長X1.8cm巾X1.3cm高の固形食品を用いて長さ15cm、横シールの巾1.5cmの包装体を包装スピード300袋・分で行った。横シールのシール部材の温度は190℃、熱刃の温度は270℃とした。

【0043】

<外観の評価>

実施例1と同様、目視で外観を評価、縦シール、横シールとも正常にシールされており横シールの切断面は溶断シールによって完全に溶融樹脂で覆われていた。

【0044】

<シール強度の評価>

実施例1と全く同様に行って評価した。

【0045】

【表4】

縦シール部及び横シール部ともに充分なシール強度であった。

【0046】

<密封性の評価>

実施例1と全く同様に行って評価した。包装体3,000個のうち泡の発生は0個であった。

シール不良、トンネリングの発生は起っていないと言える。

【0047】

[比較例1]

積層フィルムの予熱を熱板温度50℃及び100℃とした以外は実施例1と全く同様に行った。

【0048】

[熱板50℃]

<外観の評価>

実施例1と同様、縦シール、横シールとも正常にシールされており、横シールの切断面は溶断シールによって完全に溶融樹脂で覆われていた。

【0049】

<シール強度の評価>

実施例1と全く同様に行って評価した。

【0050】

【表5】

縦シール部及び横シール部ともにシール強度としては充分なシール強度であった。

【0051】

<密封性の評価>

実施例1と全く同様に行って評価した。包装体3,000個のうち2個泡が発生しており、包装体3,000個の完全な密封性は得られなかった。

【0052】

[熱板100℃]

<外観の評価>

実施例1と同様、目視で外観を評価、縦シール及び縦シールと袋本体の際に寄りじわが発生し外観が劣るものであった。これは積層フィルムで固体の被包装物を包み込むようにして、長手方向の両端を合わせてピンチロールに送りこむ時に、その両端を合わせる治貝に滑らせた時に、積層フィルムのシーラント基材層が殆ど融点近くまで加熱され、軟化しているので、滑りに対する抵抗力によって寄りじわが発生するものである。

横シールは正常にシールされており、横シールの断面は溶融樹脂によって完全に覆われていた。

シール強度、密封性の評価は外観が悪く商品価値に劣るので行わなかった。

【産業上の利用可能性】

【0053】

本発明の方法は、横ピロー包装速度を大幅に高めることができ、横ピロー包装に広く適用できる。

【図面の簡単な説明】

【0054】

【図1】アイオノマー樹脂とLDPE樹脂について、ヒートシール温度と剥離距離の測定結果の関係を示すグラフである。

【図2】ピロー包装の縦シール部付近の部分断面図である。

【図3】横ピロー包装装置の一例の構成を示す図である。

【図4】縦シール装置の一例を模式的に示した図である。

【図5】横シールのボックスモーション方式におけるシール部材の動きを示す図である。

【図6】横シールのロータリープレス方式を説明する模式図である。

【図7】横シール装置の一例の動作を示す断面図である。

【図8】そのシール面の別の例を示す断面図である。

【特許請求の範囲】

【請求項1】

帯状包装材料で被包装物を両側から包み込んで、合わせた包装材料の両側縁部をヒートシールして縦シールを形成し、次いで被包装物間を包装材料の横方向にヒートシールして横シールを形成し、該横シール部で切断して各袋を切り放す横ピロー包装方法において、包装材料に、耐熱基材層/シーラント基材層又は耐熱基材層/酸素ガスバリヤー基材層/シーラント基材層からなり、総厚みが40〜75μmのものを用い、かつヒートシールする直前に包装材料を60〜90℃に予熱することを特徴とする横ピロー包装方法。

【請求項2】

耐熱基材層がOPPフィルム、シーラント基材層がアイオノマー樹脂層であることを特徴とする請求項1記載の横ピロー包装方法。

【請求項3】

酸素ガスバリヤー基材層がAl箔、EVOHフィルム、PANフィルムから選ばれた1種であることを特徴とする請求項1記載の横ピロー包装方法。

【請求項4】

横ピロー包装体の横シールの部分がシール部材によるシールと溶断シールによってシールと切断を同時に行うことを特徴とする請求項1,2又は3記載の横ピロー包装方法。

【請求項5】

OPPフィルム層/アイオノマー樹脂層又はOPPフィルム層/酸素ガスバリヤー基材層/アイオノマー樹脂層よりなり、総厚みが40〜75μmの横ピロー包装袋用積層フィルム。

【請求項6】

内容物がOPPフィルム層/アイオノマー樹脂層又はOPPフィルム層/酸素ガスバリヤー基材層/アイオノマー樹脂層よりなり、総厚みが40〜75μmの積層フィルムで包装されている横ピロー包装体。

【請求項1】

帯状包装材料で被包装物を両側から包み込んで、合わせた包装材料の両側縁部をヒートシールして縦シールを形成し、次いで被包装物間を包装材料の横方向にヒートシールして横シールを形成し、該横シール部で切断して各袋を切り放す横ピロー包装方法において、包装材料に、耐熱基材層/シーラント基材層又は耐熱基材層/酸素ガスバリヤー基材層/シーラント基材層からなり、総厚みが40〜75μmのものを用い、かつヒートシールする直前に包装材料を60〜90℃に予熱することを特徴とする横ピロー包装方法。

【請求項2】

耐熱基材層がOPPフィルム、シーラント基材層がアイオノマー樹脂層であることを特徴とする請求項1記載の横ピロー包装方法。

【請求項3】

酸素ガスバリヤー基材層がAl箔、EVOHフィルム、PANフィルムから選ばれた1種であることを特徴とする請求項1記載の横ピロー包装方法。

【請求項4】

横ピロー包装体の横シールの部分がシール部材によるシールと溶断シールによってシールと切断を同時に行うことを特徴とする請求項1,2又は3記載の横ピロー包装方法。

【請求項5】

OPPフィルム層/アイオノマー樹脂層又はOPPフィルム層/酸素ガスバリヤー基材層/アイオノマー樹脂層よりなり、総厚みが40〜75μmの横ピロー包装袋用積層フィルム。

【請求項6】

内容物がOPPフィルム層/アイオノマー樹脂層又はOPPフィルム層/酸素ガスバリヤー基材層/アイオノマー樹脂層よりなり、総厚みが40〜75μmの積層フィルムで包装されている横ピロー包装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−111400(P2010−111400A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2008−283057(P2008−283057)

【出願日】平成20年11月4日(2008.11.4)

【出願人】(000143880)株式会社細川洋行 (130)

【Fターム(参考)】

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成20年11月4日(2008.11.4)

【出願人】(000143880)株式会社細川洋行 (130)

【Fターム(参考)】

[ Back to top ]