高速液流貫通装置及び同貫通装置を備えた各種の繊維処理装置

【課題】連続走行する繊維構造体に対してその幅方向に均一な液体処理を行えるノズルヘッダーと、同ノズルヘッダーを備え、動力エネルギーの低減が実現できる高速液流貫通装置と、同高速液流貫通装置が適用された各種の液体処理装置を提供する。

【解決手段】繊維処理液体の噴射用ノズルヘッダー(1) を、一端に給液源との接続部を有するとともに、他端を閉塞した内径が一律の主管(2) と、同主管(2) から略直角に分岐する複数のノズル(3) とを有している。前記主管(2) から分岐するノズル(3) の基端(3a)における内径dと前記主管(2) の内径Dとの比の値が0.60以下に設定して、主管(2) の液体導入側と閉塞側との間の圧力差を低減させる。なお好ましくは、前記ノズル(3) の基端(3a)から先端にかけて、その開口面積を変えることなく、漸次偏平化させることにより、更に前記圧力差がなくなる。

【解決手段】繊維処理液体の噴射用ノズルヘッダー(1) を、一端に給液源との接続部を有するとともに、他端を閉塞した内径が一律の主管(2) と、同主管(2) から略直角に分岐する複数のノズル(3) とを有している。前記主管(2) から分岐するノズル(3) の基端(3a)における内径dと前記主管(2) の内径Dとの比の値が0.60以下に設定して、主管(2) の液体導入側と閉塞側との間の圧力差を低減させる。なお好ましくは、前記ノズル(3) の基端(3a)から先端にかけて、その開口面積を変えることなく、漸次偏平化させることにより、更に前記圧力差がなくなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一端から高圧流体が導入される主管から分岐した複数のノズルを有するノズルヘッダーを備えた繊維トウ、織編物、不織布などの繊維構造体に対する高速液流貫通装置と、同液流貫通装置が適用される各種の繊維処理装置に関する。

【背景技術】

【0002】

従来から、特に長尺の繊維構造体、例えば連続長を有する長尺な繊維トウや織編物、不織布などに対する液体処理を連続処理する場合、走行する繊維構造体を液体に浸漬させたり、液体付与ローラに接触させ、或いは噴射スプレーなどにより噴霧し、又は繊維構造体に高圧液体を噴射して高速液流を貫通させたりして各種の処理を行っている。

【0003】

例えば、特公昭45−35803号公報(米国特許第3,343,383号明細書、特許文献1)や特公昭46−17288号公報(特許文献2)では、特に合成繊維の湿式紡糸法における繊維トウの洗浄に適した上述の液流貫通方法及び装置が提案されている。なお、この液流貫通方法及び装置は繊維トウの洗浄に限らず、上述のような繊維構造体に対する染色、各種仕上げ処理、薬剤付与などにも適用が可能であるとしている。

【0004】

一般に、アクリル繊維などの合成繊維を湿式紡糸法により製造する場合、重合体或いは共重合体と溶剤とからなる紡糸原液が、紡糸ノズルを経て凝固浴中に押し出されて、凝固液により多数の連続繊維からなる繊維トウが形成される。高品質の繊維トウを製造するには、繊維に含まれる溶剤を完全に除去されることが要求される。この溶剤を除去するため、通常、凝固浴を出た繊維トウは洗浄工程に導入されて繊維トウに含まれる残留溶剤が除去される。洗浄工程を経た繊維トウは、引き続き延伸工程に送られて、重合体の二次転移点以上の温度で加熱延伸される。この加熱延伸と前記洗浄とが同時に行われることもある。

【0005】

前記洗浄工程では、繊維トウの走行方向の下流側から上流側に向けて洗浄液を流してトウから溶媒を除去する、いわゆるカスケードを使って洗浄を行う方法が一般的である。例えば、上記特許文献2によれば、このカスケードを使った洗浄方法では、洗浄液の一部が、繊維トウを構成する各繊維のまわりに境界層を形成し、繊維に含まれる溶媒がトウ自体と共に運ばれて、前記境界層がすすぎ工程を妨害するとしている。その理由として、洗浄液に対して繊維が親和性を有するがために、洗浄液がトウの内部に効果的に出入できず、繊維にも接触できないことがあるとしている。一方、単にカスケードを使った洗浄方法では、高温の洗浄液を使う必要があるとしている。

【0006】

また、前記特許文献2によれば、前述の境界層を取り除こうとして、カスケード内で繊維トウを強く折り曲げたり、或いは押しつけて絞る方法などの試みがなされている。しかしながら、カスケード内で強く折り曲げることは不可能であり、また押しつけて絞るためにストリッパーバーやロ一ラを用いようとすると、相当に大きな押圧力を加えないかぎり難しく、大デニールのトウを洗浄する場合には特に大きな圧力が必要となって、外側繊維と押圧部材との間の摩擦の増加を引き起し、破断その他の損害を招くこととなるため好ましくないとしている。

【0007】

そこで、例えば上記特許文献1によれば、洗浄室は繊維トウが通過するに十分な上下左右の間隔をあけた上下壁部と左右壁部とを有し、下壁部の前後端部に排液路を形成するとともに、同下壁部の中央に左右に延在する給液路を有している。前記給液路が開口する下壁面は平坦面とされ、その開口の直上の上壁部内壁面は前後に連続して2つの円弧状内壁面に形成して、給液路から噴出する洗浄液を前後に振り分けるようにしている。更に、前記上壁部は前記円弧状内壁面に続いて平面状の内壁面と円弧状内壁面とが交互に配されている。下壁部の内壁面も、繊維トウの移動方向に複数の円弧状内壁面と平面状内壁面とが交互に形成されており、この円弧状内壁面と平面状内壁面とは、上壁部の平面状内壁面と円弧状内壁面とにそれぞれ対向して配している。また、前記給液路は洗浄室の繊維トウの移動方向を横断する方向に延びる矩形断面を有する主管路と、同主管路の上部に断面が逆三角形状の副管路を連通させている。

【0008】

洗浄は、繊維トウを上記室内を移動する間に、高圧洗浄液を前記給液路に導入して、副管路から細長い矩形開口を経て直上に噴出し、高圧流体は更に上壁部の2つの円弧状内壁面により前後に分割されて圧入され、その流れは洗浄室の前後端部に形成された排液路を経て外部へと排出される。この中央給液路から前後の排液路へと洗浄液が流れる間に、各流れは上下壁部の円弧状内壁面により上方から下方へと、下方から上方へと交互に向けられ、リボン状の繊維トウの走行面に対して上下に蛇行を繰り返して複数回貫通する。洗浄液が繊維トウを貫通するとき、繊維トウの構成繊維間の隙間が狭いため、洗浄液は完全な乱流となり、洗浄効果が上がるとしている。

【0009】

更には、例えば米国特許第3,791,788号明細書(特許文献3)によれば、走行する繊維トウの走行面に対して処理液(洗浄液)を下方から所定の流速をもって繊維トウに1回かぎり貫通させ、貫通した処理液をトウの上面で走行方向に対して前後方向に流動させて、処理室の前後から排出させており、この繊維トウを貫通させるときの処理液の流速を、ある所定の式を満足する速度に設定することが開示され、特にその3倍の速度であることが好ましいと記載している。更に、そこに挙げられたアクリル系繊維トウの洗浄例によれば、洗浄液を循環させながら前記処理を4段行うことが例示されている。このとき、洗浄液はトウの走行方向下流側から上流側へと溢流させて循環させており、最も下流側の洗浄室には清浄液を補充させる場合のあることを開示している。

【特許文献1】特公昭45−35803号公報

【特許文献2】特公昭46−17288号公報

【特許文献3】米国特許第3,791,788号明細書

【発明の開示】

【発明が解決しようとする課題】

【0010】

ところで、上述の各特許文献1〜3などに開示されている液体処理装置にあっては、洗浄室内の上下内壁面構造や、或いは洗浄室内に対する洗浄液の圧入時の流速について説明するに止まり、その洗浄液などの給液部の構造については上記特許文献1で簡単に説明しているに過ぎず、他の特許文献2,3などでは単なる矩形断面通路を開示しているに過ぎない。一方、リボン状の繊維構造体、例えば繊維トウの洗浄について言えば、通常は1本の繊維トウを洗浄することはなく、複数本の繊維トウを並列して走行させながら洗浄が行われる。

【0011】

上記特許文献1のような特殊な断面形状をもつ枝管路を採用する理由は、同文献1による洗浄が繊維トウに対して洗浄液を乱流状態として付与しようとするがためであると考えられる。その結果、同文献1では洗浄液を繊維トウに高圧で付与するとき、末広がりの流路を通るため開口からは多方向に向いて噴出させており、繊維トウに対する噴射領域は開口形状とならないばかりか、その流速も低下しやすい。そのため、却って洗浄能力も低下する。これを保障しようとすれば、更に液体の供給圧を上げなければならず、そのための動力源であるポンプの大型化が要求されることになる。

【0012】

更に、上記特許文献1及び特許文献2に開示された洗浄室の上下壁面を液流が上下方向に蛇行する形状に形成する場合には、高速流体の圧力損失が極めて大きく、その流速も下流側では極めて遅くなる。その結果、副管路の上記構成と相まって、並列して走行する各繊維トウに対して均一な液体処理をすることが困難となる。

【0013】

本発明は、こうした従来の課題を解決すべくなされたものであり、具体的には連続長を有する繊維構造体に対してその幅方向に均一な液体処理が行えるノズルヘッダーを備え、低い動力エネルギーで高い性能が実現できる高速液流貫通装置と、同高速液流貫通装置が適用された各種の液体処理装置を提供することを目的としている。

【課題を解決するための手段】

【0014】

本発明の第1の基本構成は、一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管と、同主管から略直角に分岐する複数のノズルとを有し、前記ノズルの内径dと前記主管の内径Dとの比の値が0.6以下にある液体噴射ノズルヘッダーを備えてなることを特徴とする繊維トウ、織編物、不織布などの繊維構造体に対する液流貫通装置にある。好ましくは、前記ノズルの内径dと前記主管の内径Dとの比の値が0.2〜0.4の範囲がよい。

【0015】

前記主管は、一端が上記給液源との接続部を有し、他端が閉塞された第2主管を内部に挿入した二重管構造を備えるように構成することもでき、この場合、第2主管には軸線方向に列設された多数の小孔が貫通して形成されていることが望ましい。

【0016】

或いは、前記主管の内部空間を多数の小孔が形成された仕切り板をもって上下に仕切り、ヘッダーへの液体の供給を、仕切り板のノズルが突設されている側とは反対側の内部空間内になすようにすることもできる。

【0017】

前記ノズルは、その基端開口部分が円形断面を有し、その先端開口部分が矩形断面又はスリット状の断面を有しており、前記基端開口部分から先端開口部分にかけて漸次偏平化された形態を有していることが好ましく、その全ての開口断面の面積を同一にすることが更に好ましい。本発明の高速液流貫通装置から噴射される高速流体を、各繊維構造体の幅方向に均一に噴射するには、各ノズルの先端開口の長辺方向を前記主管の軸線に平行となるように向けることが好ましい。

【0018】

本発明の高速液流貫通装置にあって、好適な態様によれば前記液体噴射ノズルヘッダーのノズル先端開口部分に対向して少なくとも1つの樋状プレート部材が配され、同樋状プレート部材の幅方向に延びて開口し、その底部を貫通するスリットを有しており、同スリットに前記液体噴射ノズルヘッダーの各ノズル先端開口部分が対設するとよい。

【0019】

また、前記樋状プレート部材が2以上並列して配され、前記液体噴射ノズルヘッダーは、前記主管の軸線が各樋状プレート部材と直交するように同樋状プレート部材の下方に配されており、前記樋状プレート部材の底部に形成された各スリットと前記液体噴射ノズルヘッダーのノズル先端の各開口とが密着結合されることが好ましい。

【作用効果】

【0020】

前記主管の内径Dとの比の値が0.60を越えると、主管の内部流路において、その閉塞端側の圧力が圧力流体の導入側の圧力よりも2次関数的に高くなり、繊維構造体に対する均一な液体処理が難しい。また、0.2より小さい場合はノズルに対して主管の管径が相対的に大きくなり過ぎて、所望の流体圧を得ようとすると動力源であるポンプの容量を大きくしなければならず、同時に主管の設置空間の増大にもつながる場合がある。前記比の値を0.2以上とすることで、主管の内径Dを極端に大きくしないで済み、同時に液体導入側と閉塞端側との間における流体圧の差を許容範囲内に抑えることができ、繊維構造体に対する均一な液体処理が可能となる。

【0021】

前記主管が上述のごとく二重管構造を備えている場合は、第2主管に一旦導入された圧力流体は第2主管の小孔から噴出して、同第2主管の周囲に沿って回流して上方の分岐ノズルへと導入される。その結果、各ノズルの基端部における液体圧が平均化されて、二重管構造を採らない時と較べて、主管の液体導入端側のノズルに導入される液体圧と閉塞端側のノズルに導入される液体圧との間の圧力差を殆ど無くすことができ、更には連続長を有する繊維構造体などの連続液体処理にあたっても、液体の貫通むらがなくなり、洗浄処理に限らず、特に油剤付与や染色などに好適に適用できる。

【0022】

前記ノズルは、その基端開口部分が円形断面を有し、その先端開口部分が矩形断面又はスリット状の断面を有しており、前記基端開口部分から先端開口部分にかけて漸次偏平化された形態を有し、更にその全ての開口断面の面積を同一にするときは、圧力流体はノズル内で整流化され、ノズル先端の開口から噴射される液体の断面がノズル先端の開口形状(細長いスリット状矩形断面)に近い形状で噴射されるようになり、繊維構造体に対する液体噴射むらがなくなる。

【0023】

本発明の高速液流貫通装置から噴射される高速流体を、各繊維構造体の幅方向に均一に噴射するには、各ノズルの先端開口の長辺方向を前記主管の軸線に平行となるように向けると、前述のように繊維トウ、織編物、不織布などの上記繊維構造体に対する液流貫通装置として好適なものとなる。

【0024】

更に、各ノズルの開口側に、同先端開口部分と所定の間隙をおいてスリット付きの樋状プレート部材を配したときは、ノズルの先端開口部分から噴射される液体は、前記樋状プレート部材に強く吹き付けられて拡散し、前記樋状プレート部材のスリットから上方を走行する繊維構造体に向けて噴射されるようになるため、同繊維構造体を効率的に貫通することになり、ノズルから直接噴射させる場合と比較して繊維構造体に対する処理能力が増加する。

【0025】

本発明の高速液流貫通装置にあって、上述のごとく樋状プレート部材が配される場合、特に樋状プレート部材が2以上並列して配されており、樋状プレート部材の底部に形成された各スリットと前記液体噴射ノズルヘッダーのノズル先端の各開口とが密着結合する場合には、例えば走行する繊維トウを連続して洗浄するときは、前記ノズルヘッダーの一端から高圧洗浄液を導入し、並列して走行する各繊維トウに各ノズルを介して高速で洗浄液を上方に噴射する。このときの洗浄液はノズル内で整流され、前記スリットの断面形状をもつ噴射流となって下方から繊維トウに向けて貫通することになる。このとき同時に、各構成繊維に激しくぶつかり、繊維トウに残留する溶剤などを排除する。また、このときの高速液体の流速を調整すれば、同液体を構成繊維の全てに付与することが可能となる。

【発明を実施するための最良の形態】

【0026】

以下、本発明に係る繊維処理液体用のノズルヘッダーを備えた高速液流貫通装置の好適な実施形態を図面に基づいて具体的に説明する。

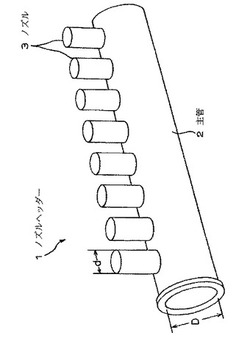

図1は、前記ノズルヘッダーの第1実施形態を示す斜視図である。同図に示すノズルヘッダー1は、一端が給液源に接続され、他端が閉塞された円筒状の主管2と、同主管2の長さ方向に所要の間隔をおいて、多数のノズル3が主管2の軸線に直交させて分岐している。この実施形態によれば、主管2も各ノズル3も円筒形をなしている。

【0027】

本実施形態にあって重要な点は、主管2の内径Dとノズル3の内径dとの関係である。この内径Dと内径dとを同じ寸法に設定すると、主管2の高圧液体導入側からその閉塞端にかけて内圧が二次関数的に150%も増加する。本発明では、前記ノズル3の内径dと主管2の内径Dとの比の値を0.60以下に設定する。通常、マルチフィラメントからなるトウを偏平化して液体処理する場合、前記主管2の高圧液体導入側とその閉塞端との間の許容圧力差は10%以内である。ノズル3の内径dと主管2の内径Dとの比の値が0.60以下にあれば、その圧力差は20%以内に納まる。

【0028】

因みに、内径Dを200mmとした主管2の長手方向に隣接するトウの間隔に応じたピッチとし、ノズル3の内径dを100mm(内径比0.5)とした8本のノズル3を分岐させたときの、主管2の液体導入端側と閉塞端側とでは略9%強の圧力差であった。このとき、1トンの繊維製品を処理するために使用する処理液の供給量5トンとした。また、ノズル3の内径dと主管2の内径Dとの比の値を0.38とした以外は、同じ条件で主管2の処理液導入端側と閉塞端側との圧力差を測定したところ、3%以内であった。

【0029】

なお、ノズル3の内径dと主管2の内径Dとの比の値が0.20より小さいと、主管2の内径に対するノズル3の内径が相対的に小さくなりすぎるため、ノズル3として要求される最小径を考慮すると、主管2の内径が実質的に大きくなり、設置空間の増大を招くばかりか、処理液体の上記供給量やエネルギーの使用量も増えるため、コストアップにつながる。また、ノズル3の内径dと主管2の内径Dとの比の値が0.60を越えると、前記圧力差を許容範囲内に納めることができなくなる。因みに、ノズル3の内径dと主管2の内径Dとを一致させたときの圧力差は150%であった。

【0030】

図2は、本発明におけるノズルヘッダーの第2実施形態を模式的に示している。

この実施形態によるノズルヘッダー10と上記第1実施形態との間で実質的に異なるところはノズル13の形態にある。本実施形態によるノズルの形態は、図2及び図3に示すように、主管12から分岐する基端部13aは円筒形を呈しており、その先端開口13bは矩形断面を有している。そして、前記基端部13aから先端開口13bまでの間の全ての断面積を同一面積として、前記基端部13aから先端開口13bまでを連続して漸次偏平化している。

【0031】

かかるノズル形態により、圧力液体が主管12から各ノズル13に導入されるとき渦流状態にある液体が、先端開口13bに流れるに従って整流化され、矩形スリット状の先端開口13bからはその開口形状の断面をもつ高速流体となって噴出する。このため、その噴出流体は無駄に拡散することがなく、効率的に繊維構造体を貫通する。その結果、ノズル13の内径dと主管12の内径Dとの比の値を0.60以下に設定することとが相まって、後述するように、液体処理効率を一段と向上させることができる。

【0032】

図3は、前記第2実施形態に係る液体処理用のノズルヘッダー10の変形例を示している。この変形例によると、ノズル13の先端開口13bが、上記第2実施形態のようにスリット状の矩形ではなく、同開口13bの長辺を上記実施形態と同じ長さとして、繊維トウの走行方向の一辺が上記実施形態における一辺の長さよりも長く設定している。この場合には、繊維トウに対する液体貫通時の貫通面積が大きくなり、それだけ一回の貫通量が増加する。

【0033】

図4は上記第2実施形態を更に改良した第3実施形態に係るノズルヘッダー20の斜視図であり、図5は同ノズルヘッダー20の内部構造を模式的に示す縦断面図である。この実施形態によれば、上記第2実施形態における主管12の構造を二重管構造に変更している。すなわち、本実施形態における主管22は、その内部に第2主管21を同一軸線上に収納している。この第2主管21の一端は図示せぬ液体供給源に接続する接続部を有しており、その他端は第1主管22と同様に閉塞されている。勿論、第1主管22と第2主管21の液体導入側端部は前記接続部を除いて閉塞されている。

【0034】

前記第2主管21のノズル分岐側とは反対側には、その軸線方向にわたって2列の小孔21aが並列して多数形成されている。本実施形態にあっては、上記第1主管22の内径D1と第2主管21の外径D2との比の値を3/1に設定しているが、この比の値は4/1〜5/4の範囲内であれば任意に決めることができる。かかる構成を採用することにより、第2主管21の液体導入側端部から導入される高圧液体は、同第2主管21の前記小孔21aから下方に噴出したのち、第2主管21の外周面に沿って回流し、第1主管22の各ノズル23に導入されるため、各ノズル23における流入圧力が液体導入側と閉塞側との間で更に均整化されるようになり、各ノズル23に対応して走行するトウに対して吐出斑のない均一な吐出がなされて、更に均一な液体処理を行うことが可能となった。

【0035】

図6は、前記第3実施形態の変形例を示している。図6に示す液体処理用のノズルヘッダー20は、図4に示した第3実施形態と同様に、主管22が第2主管21をもつ二重管構造を備えている。ただし、この変形例では第2主管21の全周面にわたって多数の小孔21aが形成されている。この変形例にあっても、各ノズル23における流入圧力が液体導入側と閉塞側との間で均整化され、各ノズル23に対応して走行するトウに対して均一な液体処理ができる。

【0036】

図7は、本発明に適用されるノズルヘッダーの第4実施形態を示している。この実施形態によれば、主管22の内部空間を多数の小孔25aが形成された仕切り板25をもって上下に仕切っており、ヘッダー20への液体の供給は、仕切り板25のノズル23が突設されている側とは反対側の内部空間内になされる。この実施形態にあっても、上記第3実施形態と同様に、各ノズル23における流入圧力が液体導入側と閉塞側との間で均整化され、各ノズル23に対応して走行するトウに対して均一な液体処理を行うことを可能にする。

【0037】

図8は、前記ノズルヘッダー20の第5実施形態によるノズルヘッダー30の構成を模式的に示している。本実施形態のノズルヘッダー30にあっても、上記第3実施形態と同様の、主管22、同主管22から分岐するノズル23、及び主管22の内部に収納された第2主管21を有している。本実施形態では、前記構成に加えて、図8に示すように、更に前記各ノズル23の開口に対峙させてスリット付きの樋状プレート部材31を設けている。

【0038】

このスリット付きの樋状プレート部材31は、図8に示すように、繊維構造体の流れ方向に向かって背の低いH字断面を有しており、その中央のプレート部本体31aの左右端縁に沿って上下に垂直に延びる左右壁部31bを有している。前記左右壁部31bの下側半分は、そのプレート部本体31aの前後端面と下端面とが閉塞されており、同プレート部本体31aの下面側は上記ノズル23の開口と前記プレート部本体31aに形成されたスリット31cを除く密閉箱状に形成されている。

【0039】

前記プレート部31aの繊維構造体の流れ方向に対して横断する方向の寸法は、処理しようとする繊維構造体の幅寸法にほぼ等しい。

【0040】

図9は、上記第5実施形態の前記スリット付きの樋状プレート部材31の更なる改良がなされた変形例を示している。その長さ方向の中央線Lを挟んで所要の距離をおいた前後対称位置には、それぞれ繊維構造体の流れ方向を横断して平行に延びる2本以上の前記スリット31cが表裏面を貫通して形成されている。これらのスリット31cの数は任意に設定できる。

【0041】

図9に示す変形例のごとく、各ノズル23の開口に前述の構成を備えたスリット付きの樋状プレート部材31を取り付けると、各ノズル23から整流されて噴出する処理液が上方のスリット付きの樋状プレート部材31にぶつかり左右に形成された2以上のスリット31cに分配され、スリット付きの樋状プレート部材31が取り付けられていない場合と較べると、各スリット31cから噴出する高速処理液はスリット31cの全開口にわたって、噴出圧力がより均一化される。すなわち、処理される繊維構造体の走行方向の2箇所以上で同時に均一な圧力をもつ高速液流を噴出して繊維構造体を貫通するようになり、均質で且つ効果的な処理がなされる。

【0042】

因みに、この2以上のスリット付きの樋状プレート部材を用いると、同樋状プレート部材が存在しないときと較べて、その処理結果を50%程度向上させることができる。こうすれば、例えば上述の特許文献1のごとく、単一の高速液流貫通装置において高速噴射した洗浄液の向きを変えて複数回の貫通洗浄を繰り返して行わなくとも十分な洗浄効果が得られることが判明している。その結果、特許文献1にある高速液流貫通装置の構造を、上述のごとく極めて簡略化することが可能となる。

【0043】

樋状プレート部材を2以上並列して配す場合には、前記主管の軸線が各樋状プレート部材と直交するように同樋状プレート部材の下方にノズルヘッダーを配し、樋状プレート部材の底部に形成された各スリットと前記液体噴射ノズルヘッダーのノズル先端の各開口とを密着結合させることが好ましい。例えば走行する繊維トウを連続して洗浄するときは、前記ノズルヘッダーの一端から高圧洗浄液を導入し、並列して走行する各繊維トウに各ノズルを介して高速で洗浄液を上方に噴射できる。このときの洗浄液はノズル内で整流され、前記スリットの断面形状をもつ噴射流となって下方から繊維トウに向けて貫通することになる。このとき同時に、各構成繊維に激しくぶつかり、繊維トウに残留する溶剤などを排除する。また、このときの高速液体の流速を調整すれば、同液体を構成繊維の全てに付与することが可能となる。

【0044】

樋状プレート部材を2以上並列して配す場合、複数の樋状プレート部材を一体化することもできる。図10は、複数の樋状プレート部材を一体化した本発明に係る高速液流貫通装置の外観を概略的に示している。この高速液流貫通装置40は、繊維構造体であるそれぞれ複数の繊維トウを収容するように、複数の樋部42が列設された本体41と、図示を省略したが前記本体41の裏面中央部に配される上記ノズルヘッダー20とを備えている。前記高速液流貫通装置40の本体41は天板41a及び図示せぬ底板と四方を囲む側壁とを有する矩形箱体からなり、その天板41aの上面を底面とする樋部42の側壁を構成する複数枚の縦壁42aが、それぞれ一本の繊維トウの幅間隔をおいて立設されている。更に前記樋部42の全体を、図示せぬ断熱カバーにより密閉状に覆っている。

即ち、図10における樋部42は図8、9における樋状プレート部材に相当し、本体41は樋状プレート部材が複数一体化されたものである。

【0045】

前記各樋部42の底面を構成する天板41aには、そのトウ走行方向に直交して、それぞれ幅方向に長い長孔41bが本体41の内部まで貫通して形成されている。図示例では、前記長孔41bは1本だけであるが、図9に示すスリット31cのごとく、所要の間隔をおいて複数本の長孔41bを形成することもできる。長孔41bの形状は、その下面に取り付けられるノズルヘッダーの先端開口の形状と同一である。各樋部42の底部に形成された前記長孔41bには上記ノズルヘッダー20のノズル開口部が密嵌して接続される。

【0046】

このように、本発明の高速液流貫通装置40によれば、例えば上述の特公昭45−35803号公報のごとく、単一の高速液流貫通装置において高速噴射した洗浄液の向きを変えて複数回の貫通洗浄を繰り返して行わなくとも、上記実施形態のごとく単一の高速液流貫通装置40で高速噴射による一回の貫通洗浄を行うだけでも、十分な洗浄効果が得られることが判明している。その結果、高速液流貫通装置40の構造を、上述のごとく極めて簡略化することが可能となる。

【0047】

図11は、上述の高速液流貫通装置40が適用された本発明に係る各種の繊維処理装置の代表的な実施形態である湿式紡糸によるアクリル系繊維の紡糸・洗浄延伸・乾燥の各工程を概略的に示している。なお、本実施形態はアクリル系繊維に限らず、例えばセルロース系繊維やビニール系繊維、或いは炭素繊維前駆体としてのアクリル繊維にも適用が可能である。

【0048】

同図において、50は紡浴、60は洗浄(第1洗浄)工程、70は延伸(第2洗浄工程)、80は油剤付与工程、90は乾燥工程を示している。更に、同図には、紡浴50と油剤付与工程80との間に、洗浄工程60と延伸工程70とを分けずに洗浄と延伸を同時に行う洗浄・延伸工程100を配する場合、或いは洗浄工程60及び延伸工程70に代わる洗浄/染色工程110を配する場合も示されている。

【0049】

すなわち、紡浴で紡出された繊維トウに対して洗浄液、染液、油剤などの液体を付与するとき、その洗浄、染色、油剤付与のいずれの工程にあっても本発明の上記高速液流貫通装置40が適用できることを示している。

【0050】

ここでは、前記紡浴50と油剤付与工程80との間で洗浄と延伸とを同時に行う場合について、洗浄・延伸工程及び油剤付与工程に適用する本発明の高速液流貫通装置40の液体付与機構を簡単に説明する。

【0051】

紡浴50では、例えばポリアクリロニトリルをジメチルアセトセアドの溶剤に溶解した紡糸原液を紡糸ノズルを通して溶剤−水系の凝固浴中に押出し、アクリル繊維からなる多数の長繊維状に凝固させる。この凝固した繊維トウは次工程である洗浄・延伸工程100に導入される。本実施形態における洗浄延伸工程100には、その前後に図示せぬ延伸ロールを備えており、繊維トウは前後の延伸ロールの間で所要の延伸がなされる。

【0052】

前後に配された延伸ロールの間には、上記高速液流貫通装置40を備えた図示せぬ洗浴が多段に配されている。洗浴には高温の洗浄水が使用される。本実施形態にあっては、例えば上述の特許文献1のごとく、単一の洗浴において同じ高速噴射液流を使って繊維トウに複数回貫通を繰り返して行うよりは、単一の高速液流貫通装置40をもって、高温の洗浄水を高速噴射により繊維トウに一回かぎり貫通させるだけで十分な洗浄効果が得られることが判明している。

【0053】

紡浴50から出た複数本の繊維トウは、洗浄・延伸工程100において、前後の延伸ロール間で延伸がなされると同時に、全ての繊維トウごとに、その全幅にわたり下方から高速洗浄水がノズルヘッダー1,10,20,30の各ノズル3,13,23を介して高速液流貫通装置40に形成された長孔41bを介して噴射され、繊維トウの上方へと貫通して飛散する。この貫通時に繊維トウは所要の延伸倍率で延伸されている。そのため、各繊維トウの構成繊維ごとに洗浄水が強い力で吹き付けられるとともに、各構成繊維間を容易に高速で吹き抜けることができ、効率的に溶剤が除去される。

【0054】

アクリル系繊維の最適な延伸温度は、90〜100℃であるため、この高温下にある延伸によって繊維トウに対する所要の延伸が一気に行われる。このように、高温洗浄と同時に延伸を行うときは、繊維に延伸むらなどが発生せず、均等な延伸が可能となり高品質の製品が得られる。こうして洗浄・延伸工程100を経た繊維トウは、油剤付与工程80へと移る。この油剤付与工程にあっても、上記高速液流貫通装置40が使われる。このとき、高速液流貫通装置40から高速噴射される油剤は、繊維トウを貫通して水分と油剤とを効率的に置換し、繊維トウの構成繊維に均一に油剤を付与することができる。油剤が付与されたのち、乾燥工程90にて乾燥されて、次工程以降の後処理工程へと回される。

【0055】

図11にも示すように、前記洗浄・延伸工程100に代えて、洗浄工程と染色工程とを備えた洗浄/染色工程110を採用するにあたっても、本発明による上記高速液流貫通装置40が使われる。この洗浄/染色工程110にあっては、上記高速液流貫通装置40を使って紡出される繊維トウを洗浄水で効率的に洗浄したのち、同じく高速液流貫通装置40を使って染液を繊維トウに対して高速に噴射すれば、繊維トウ中の残存溶媒や、その構成繊維に付着する水分と染料とを強制的に置換させることができ、効率的な染色を行うことが可能となる。

【図面の簡単な説明】

【0056】

【図1】本発明の第1実施形態であるノズルヘッダーを模式的に示す構造説明図である。

【図2】本発明の第2実施形態であるノズルヘッダーの斜視図である。

【図3】同第2実施形態のノズルヘッダーの変形例を示す斜視図である。

【図4】本発明の第3実施形態であるノズルヘッダーの斜視図である。

【図5】同第3実施形態を模式的に内部構造を示す縦断面図である。

【図6】前記第3実施形態の変形例を示すノズルヘッダーの構造説明図である。

【図7】本発明の第4実施形態を示すノズルヘッダーの構造説明図である。

【図8】本発明の第5実施形態であるノズルヘッダーを部分的に示す斜視図である。

【図9】第5実施形態に適用されるスリット付きプレートの他の構造例を示す斜視図である。

【図10】上記ノズルヘッダーを適用した本発明の高速液流貫通装置の概略構成を示す斜視図である。

【図11】本発明の高速液流貫通装置が適用された繊維処理装置の工程例を示す説明図である。

【符号の説明】

【0057】

1,10,20,30 ノズルヘッダー

2,12,22 主管

3,13,23 ノズル

13a 基端部

13b 先端部

21 第2主管

21a 小孔

25 (多孔の)仕切り板

25a 小孔

31 スリット付きの樋状プレート部材

31a プレート部本体

31b 左右壁部

31c スリット

40 高速液流貫通装置

41 貫通装置本体

41a 天板

41b 長孔

42 樋部

42a 縦壁

50 紡糸浴

60 第1洗浄工程(洗浄工程)

70 第2洗浄工程(延伸工程)

80 油剤付与工程

90 乾燥工程

100 洗浄・延伸工程

110 洗浄/染色工程

【技術分野】

【0001】

本発明は、一端から高圧流体が導入される主管から分岐した複数のノズルを有するノズルヘッダーを備えた繊維トウ、織編物、不織布などの繊維構造体に対する高速液流貫通装置と、同液流貫通装置が適用される各種の繊維処理装置に関する。

【背景技術】

【0002】

従来から、特に長尺の繊維構造体、例えば連続長を有する長尺な繊維トウや織編物、不織布などに対する液体処理を連続処理する場合、走行する繊維構造体を液体に浸漬させたり、液体付与ローラに接触させ、或いは噴射スプレーなどにより噴霧し、又は繊維構造体に高圧液体を噴射して高速液流を貫通させたりして各種の処理を行っている。

【0003】

例えば、特公昭45−35803号公報(米国特許第3,343,383号明細書、特許文献1)や特公昭46−17288号公報(特許文献2)では、特に合成繊維の湿式紡糸法における繊維トウの洗浄に適した上述の液流貫通方法及び装置が提案されている。なお、この液流貫通方法及び装置は繊維トウの洗浄に限らず、上述のような繊維構造体に対する染色、各種仕上げ処理、薬剤付与などにも適用が可能であるとしている。

【0004】

一般に、アクリル繊維などの合成繊維を湿式紡糸法により製造する場合、重合体或いは共重合体と溶剤とからなる紡糸原液が、紡糸ノズルを経て凝固浴中に押し出されて、凝固液により多数の連続繊維からなる繊維トウが形成される。高品質の繊維トウを製造するには、繊維に含まれる溶剤を完全に除去されることが要求される。この溶剤を除去するため、通常、凝固浴を出た繊維トウは洗浄工程に導入されて繊維トウに含まれる残留溶剤が除去される。洗浄工程を経た繊維トウは、引き続き延伸工程に送られて、重合体の二次転移点以上の温度で加熱延伸される。この加熱延伸と前記洗浄とが同時に行われることもある。

【0005】

前記洗浄工程では、繊維トウの走行方向の下流側から上流側に向けて洗浄液を流してトウから溶媒を除去する、いわゆるカスケードを使って洗浄を行う方法が一般的である。例えば、上記特許文献2によれば、このカスケードを使った洗浄方法では、洗浄液の一部が、繊維トウを構成する各繊維のまわりに境界層を形成し、繊維に含まれる溶媒がトウ自体と共に運ばれて、前記境界層がすすぎ工程を妨害するとしている。その理由として、洗浄液に対して繊維が親和性を有するがために、洗浄液がトウの内部に効果的に出入できず、繊維にも接触できないことがあるとしている。一方、単にカスケードを使った洗浄方法では、高温の洗浄液を使う必要があるとしている。

【0006】

また、前記特許文献2によれば、前述の境界層を取り除こうとして、カスケード内で繊維トウを強く折り曲げたり、或いは押しつけて絞る方法などの試みがなされている。しかしながら、カスケード内で強く折り曲げることは不可能であり、また押しつけて絞るためにストリッパーバーやロ一ラを用いようとすると、相当に大きな押圧力を加えないかぎり難しく、大デニールのトウを洗浄する場合には特に大きな圧力が必要となって、外側繊維と押圧部材との間の摩擦の増加を引き起し、破断その他の損害を招くこととなるため好ましくないとしている。

【0007】

そこで、例えば上記特許文献1によれば、洗浄室は繊維トウが通過するに十分な上下左右の間隔をあけた上下壁部と左右壁部とを有し、下壁部の前後端部に排液路を形成するとともに、同下壁部の中央に左右に延在する給液路を有している。前記給液路が開口する下壁面は平坦面とされ、その開口の直上の上壁部内壁面は前後に連続して2つの円弧状内壁面に形成して、給液路から噴出する洗浄液を前後に振り分けるようにしている。更に、前記上壁部は前記円弧状内壁面に続いて平面状の内壁面と円弧状内壁面とが交互に配されている。下壁部の内壁面も、繊維トウの移動方向に複数の円弧状内壁面と平面状内壁面とが交互に形成されており、この円弧状内壁面と平面状内壁面とは、上壁部の平面状内壁面と円弧状内壁面とにそれぞれ対向して配している。また、前記給液路は洗浄室の繊維トウの移動方向を横断する方向に延びる矩形断面を有する主管路と、同主管路の上部に断面が逆三角形状の副管路を連通させている。

【0008】

洗浄は、繊維トウを上記室内を移動する間に、高圧洗浄液を前記給液路に導入して、副管路から細長い矩形開口を経て直上に噴出し、高圧流体は更に上壁部の2つの円弧状内壁面により前後に分割されて圧入され、その流れは洗浄室の前後端部に形成された排液路を経て外部へと排出される。この中央給液路から前後の排液路へと洗浄液が流れる間に、各流れは上下壁部の円弧状内壁面により上方から下方へと、下方から上方へと交互に向けられ、リボン状の繊維トウの走行面に対して上下に蛇行を繰り返して複数回貫通する。洗浄液が繊維トウを貫通するとき、繊維トウの構成繊維間の隙間が狭いため、洗浄液は完全な乱流となり、洗浄効果が上がるとしている。

【0009】

更には、例えば米国特許第3,791,788号明細書(特許文献3)によれば、走行する繊維トウの走行面に対して処理液(洗浄液)を下方から所定の流速をもって繊維トウに1回かぎり貫通させ、貫通した処理液をトウの上面で走行方向に対して前後方向に流動させて、処理室の前後から排出させており、この繊維トウを貫通させるときの処理液の流速を、ある所定の式を満足する速度に設定することが開示され、特にその3倍の速度であることが好ましいと記載している。更に、そこに挙げられたアクリル系繊維トウの洗浄例によれば、洗浄液を循環させながら前記処理を4段行うことが例示されている。このとき、洗浄液はトウの走行方向下流側から上流側へと溢流させて循環させており、最も下流側の洗浄室には清浄液を補充させる場合のあることを開示している。

【特許文献1】特公昭45−35803号公報

【特許文献2】特公昭46−17288号公報

【特許文献3】米国特許第3,791,788号明細書

【発明の開示】

【発明が解決しようとする課題】

【0010】

ところで、上述の各特許文献1〜3などに開示されている液体処理装置にあっては、洗浄室内の上下内壁面構造や、或いは洗浄室内に対する洗浄液の圧入時の流速について説明するに止まり、その洗浄液などの給液部の構造については上記特許文献1で簡単に説明しているに過ぎず、他の特許文献2,3などでは単なる矩形断面通路を開示しているに過ぎない。一方、リボン状の繊維構造体、例えば繊維トウの洗浄について言えば、通常は1本の繊維トウを洗浄することはなく、複数本の繊維トウを並列して走行させながら洗浄が行われる。

【0011】

上記特許文献1のような特殊な断面形状をもつ枝管路を採用する理由は、同文献1による洗浄が繊維トウに対して洗浄液を乱流状態として付与しようとするがためであると考えられる。その結果、同文献1では洗浄液を繊維トウに高圧で付与するとき、末広がりの流路を通るため開口からは多方向に向いて噴出させており、繊維トウに対する噴射領域は開口形状とならないばかりか、その流速も低下しやすい。そのため、却って洗浄能力も低下する。これを保障しようとすれば、更に液体の供給圧を上げなければならず、そのための動力源であるポンプの大型化が要求されることになる。

【0012】

更に、上記特許文献1及び特許文献2に開示された洗浄室の上下壁面を液流が上下方向に蛇行する形状に形成する場合には、高速流体の圧力損失が極めて大きく、その流速も下流側では極めて遅くなる。その結果、副管路の上記構成と相まって、並列して走行する各繊維トウに対して均一な液体処理をすることが困難となる。

【0013】

本発明は、こうした従来の課題を解決すべくなされたものであり、具体的には連続長を有する繊維構造体に対してその幅方向に均一な液体処理が行えるノズルヘッダーを備え、低い動力エネルギーで高い性能が実現できる高速液流貫通装置と、同高速液流貫通装置が適用された各種の液体処理装置を提供することを目的としている。

【課題を解決するための手段】

【0014】

本発明の第1の基本構成は、一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管と、同主管から略直角に分岐する複数のノズルとを有し、前記ノズルの内径dと前記主管の内径Dとの比の値が0.6以下にある液体噴射ノズルヘッダーを備えてなることを特徴とする繊維トウ、織編物、不織布などの繊維構造体に対する液流貫通装置にある。好ましくは、前記ノズルの内径dと前記主管の内径Dとの比の値が0.2〜0.4の範囲がよい。

【0015】

前記主管は、一端が上記給液源との接続部を有し、他端が閉塞された第2主管を内部に挿入した二重管構造を備えるように構成することもでき、この場合、第2主管には軸線方向に列設された多数の小孔が貫通して形成されていることが望ましい。

【0016】

或いは、前記主管の内部空間を多数の小孔が形成された仕切り板をもって上下に仕切り、ヘッダーへの液体の供給を、仕切り板のノズルが突設されている側とは反対側の内部空間内になすようにすることもできる。

【0017】

前記ノズルは、その基端開口部分が円形断面を有し、その先端開口部分が矩形断面又はスリット状の断面を有しており、前記基端開口部分から先端開口部分にかけて漸次偏平化された形態を有していることが好ましく、その全ての開口断面の面積を同一にすることが更に好ましい。本発明の高速液流貫通装置から噴射される高速流体を、各繊維構造体の幅方向に均一に噴射するには、各ノズルの先端開口の長辺方向を前記主管の軸線に平行となるように向けることが好ましい。

【0018】

本発明の高速液流貫通装置にあって、好適な態様によれば前記液体噴射ノズルヘッダーのノズル先端開口部分に対向して少なくとも1つの樋状プレート部材が配され、同樋状プレート部材の幅方向に延びて開口し、その底部を貫通するスリットを有しており、同スリットに前記液体噴射ノズルヘッダーの各ノズル先端開口部分が対設するとよい。

【0019】

また、前記樋状プレート部材が2以上並列して配され、前記液体噴射ノズルヘッダーは、前記主管の軸線が各樋状プレート部材と直交するように同樋状プレート部材の下方に配されており、前記樋状プレート部材の底部に形成された各スリットと前記液体噴射ノズルヘッダーのノズル先端の各開口とが密着結合されることが好ましい。

【作用効果】

【0020】

前記主管の内径Dとの比の値が0.60を越えると、主管の内部流路において、その閉塞端側の圧力が圧力流体の導入側の圧力よりも2次関数的に高くなり、繊維構造体に対する均一な液体処理が難しい。また、0.2より小さい場合はノズルに対して主管の管径が相対的に大きくなり過ぎて、所望の流体圧を得ようとすると動力源であるポンプの容量を大きくしなければならず、同時に主管の設置空間の増大にもつながる場合がある。前記比の値を0.2以上とすることで、主管の内径Dを極端に大きくしないで済み、同時に液体導入側と閉塞端側との間における流体圧の差を許容範囲内に抑えることができ、繊維構造体に対する均一な液体処理が可能となる。

【0021】

前記主管が上述のごとく二重管構造を備えている場合は、第2主管に一旦導入された圧力流体は第2主管の小孔から噴出して、同第2主管の周囲に沿って回流して上方の分岐ノズルへと導入される。その結果、各ノズルの基端部における液体圧が平均化されて、二重管構造を採らない時と較べて、主管の液体導入端側のノズルに導入される液体圧と閉塞端側のノズルに導入される液体圧との間の圧力差を殆ど無くすことができ、更には連続長を有する繊維構造体などの連続液体処理にあたっても、液体の貫通むらがなくなり、洗浄処理に限らず、特に油剤付与や染色などに好適に適用できる。

【0022】

前記ノズルは、その基端開口部分が円形断面を有し、その先端開口部分が矩形断面又はスリット状の断面を有しており、前記基端開口部分から先端開口部分にかけて漸次偏平化された形態を有し、更にその全ての開口断面の面積を同一にするときは、圧力流体はノズル内で整流化され、ノズル先端の開口から噴射される液体の断面がノズル先端の開口形状(細長いスリット状矩形断面)に近い形状で噴射されるようになり、繊維構造体に対する液体噴射むらがなくなる。

【0023】

本発明の高速液流貫通装置から噴射される高速流体を、各繊維構造体の幅方向に均一に噴射するには、各ノズルの先端開口の長辺方向を前記主管の軸線に平行となるように向けると、前述のように繊維トウ、織編物、不織布などの上記繊維構造体に対する液流貫通装置として好適なものとなる。

【0024】

更に、各ノズルの開口側に、同先端開口部分と所定の間隙をおいてスリット付きの樋状プレート部材を配したときは、ノズルの先端開口部分から噴射される液体は、前記樋状プレート部材に強く吹き付けられて拡散し、前記樋状プレート部材のスリットから上方を走行する繊維構造体に向けて噴射されるようになるため、同繊維構造体を効率的に貫通することになり、ノズルから直接噴射させる場合と比較して繊維構造体に対する処理能力が増加する。

【0025】

本発明の高速液流貫通装置にあって、上述のごとく樋状プレート部材が配される場合、特に樋状プレート部材が2以上並列して配されており、樋状プレート部材の底部に形成された各スリットと前記液体噴射ノズルヘッダーのノズル先端の各開口とが密着結合する場合には、例えば走行する繊維トウを連続して洗浄するときは、前記ノズルヘッダーの一端から高圧洗浄液を導入し、並列して走行する各繊維トウに各ノズルを介して高速で洗浄液を上方に噴射する。このときの洗浄液はノズル内で整流され、前記スリットの断面形状をもつ噴射流となって下方から繊維トウに向けて貫通することになる。このとき同時に、各構成繊維に激しくぶつかり、繊維トウに残留する溶剤などを排除する。また、このときの高速液体の流速を調整すれば、同液体を構成繊維の全てに付与することが可能となる。

【発明を実施するための最良の形態】

【0026】

以下、本発明に係る繊維処理液体用のノズルヘッダーを備えた高速液流貫通装置の好適な実施形態を図面に基づいて具体的に説明する。

図1は、前記ノズルヘッダーの第1実施形態を示す斜視図である。同図に示すノズルヘッダー1は、一端が給液源に接続され、他端が閉塞された円筒状の主管2と、同主管2の長さ方向に所要の間隔をおいて、多数のノズル3が主管2の軸線に直交させて分岐している。この実施形態によれば、主管2も各ノズル3も円筒形をなしている。

【0027】

本実施形態にあって重要な点は、主管2の内径Dとノズル3の内径dとの関係である。この内径Dと内径dとを同じ寸法に設定すると、主管2の高圧液体導入側からその閉塞端にかけて内圧が二次関数的に150%も増加する。本発明では、前記ノズル3の内径dと主管2の内径Dとの比の値を0.60以下に設定する。通常、マルチフィラメントからなるトウを偏平化して液体処理する場合、前記主管2の高圧液体導入側とその閉塞端との間の許容圧力差は10%以内である。ノズル3の内径dと主管2の内径Dとの比の値が0.60以下にあれば、その圧力差は20%以内に納まる。

【0028】

因みに、内径Dを200mmとした主管2の長手方向に隣接するトウの間隔に応じたピッチとし、ノズル3の内径dを100mm(内径比0.5)とした8本のノズル3を分岐させたときの、主管2の液体導入端側と閉塞端側とでは略9%強の圧力差であった。このとき、1トンの繊維製品を処理するために使用する処理液の供給量5トンとした。また、ノズル3の内径dと主管2の内径Dとの比の値を0.38とした以外は、同じ条件で主管2の処理液導入端側と閉塞端側との圧力差を測定したところ、3%以内であった。

【0029】

なお、ノズル3の内径dと主管2の内径Dとの比の値が0.20より小さいと、主管2の内径に対するノズル3の内径が相対的に小さくなりすぎるため、ノズル3として要求される最小径を考慮すると、主管2の内径が実質的に大きくなり、設置空間の増大を招くばかりか、処理液体の上記供給量やエネルギーの使用量も増えるため、コストアップにつながる。また、ノズル3の内径dと主管2の内径Dとの比の値が0.60を越えると、前記圧力差を許容範囲内に納めることができなくなる。因みに、ノズル3の内径dと主管2の内径Dとを一致させたときの圧力差は150%であった。

【0030】

図2は、本発明におけるノズルヘッダーの第2実施形態を模式的に示している。

この実施形態によるノズルヘッダー10と上記第1実施形態との間で実質的に異なるところはノズル13の形態にある。本実施形態によるノズルの形態は、図2及び図3に示すように、主管12から分岐する基端部13aは円筒形を呈しており、その先端開口13bは矩形断面を有している。そして、前記基端部13aから先端開口13bまでの間の全ての断面積を同一面積として、前記基端部13aから先端開口13bまでを連続して漸次偏平化している。

【0031】

かかるノズル形態により、圧力液体が主管12から各ノズル13に導入されるとき渦流状態にある液体が、先端開口13bに流れるに従って整流化され、矩形スリット状の先端開口13bからはその開口形状の断面をもつ高速流体となって噴出する。このため、その噴出流体は無駄に拡散することがなく、効率的に繊維構造体を貫通する。その結果、ノズル13の内径dと主管12の内径Dとの比の値を0.60以下に設定することとが相まって、後述するように、液体処理効率を一段と向上させることができる。

【0032】

図3は、前記第2実施形態に係る液体処理用のノズルヘッダー10の変形例を示している。この変形例によると、ノズル13の先端開口13bが、上記第2実施形態のようにスリット状の矩形ではなく、同開口13bの長辺を上記実施形態と同じ長さとして、繊維トウの走行方向の一辺が上記実施形態における一辺の長さよりも長く設定している。この場合には、繊維トウに対する液体貫通時の貫通面積が大きくなり、それだけ一回の貫通量が増加する。

【0033】

図4は上記第2実施形態を更に改良した第3実施形態に係るノズルヘッダー20の斜視図であり、図5は同ノズルヘッダー20の内部構造を模式的に示す縦断面図である。この実施形態によれば、上記第2実施形態における主管12の構造を二重管構造に変更している。すなわち、本実施形態における主管22は、その内部に第2主管21を同一軸線上に収納している。この第2主管21の一端は図示せぬ液体供給源に接続する接続部を有しており、その他端は第1主管22と同様に閉塞されている。勿論、第1主管22と第2主管21の液体導入側端部は前記接続部を除いて閉塞されている。

【0034】

前記第2主管21のノズル分岐側とは反対側には、その軸線方向にわたって2列の小孔21aが並列して多数形成されている。本実施形態にあっては、上記第1主管22の内径D1と第2主管21の外径D2との比の値を3/1に設定しているが、この比の値は4/1〜5/4の範囲内であれば任意に決めることができる。かかる構成を採用することにより、第2主管21の液体導入側端部から導入される高圧液体は、同第2主管21の前記小孔21aから下方に噴出したのち、第2主管21の外周面に沿って回流し、第1主管22の各ノズル23に導入されるため、各ノズル23における流入圧力が液体導入側と閉塞側との間で更に均整化されるようになり、各ノズル23に対応して走行するトウに対して吐出斑のない均一な吐出がなされて、更に均一な液体処理を行うことが可能となった。

【0035】

図6は、前記第3実施形態の変形例を示している。図6に示す液体処理用のノズルヘッダー20は、図4に示した第3実施形態と同様に、主管22が第2主管21をもつ二重管構造を備えている。ただし、この変形例では第2主管21の全周面にわたって多数の小孔21aが形成されている。この変形例にあっても、各ノズル23における流入圧力が液体導入側と閉塞側との間で均整化され、各ノズル23に対応して走行するトウに対して均一な液体処理ができる。

【0036】

図7は、本発明に適用されるノズルヘッダーの第4実施形態を示している。この実施形態によれば、主管22の内部空間を多数の小孔25aが形成された仕切り板25をもって上下に仕切っており、ヘッダー20への液体の供給は、仕切り板25のノズル23が突設されている側とは反対側の内部空間内になされる。この実施形態にあっても、上記第3実施形態と同様に、各ノズル23における流入圧力が液体導入側と閉塞側との間で均整化され、各ノズル23に対応して走行するトウに対して均一な液体処理を行うことを可能にする。

【0037】

図8は、前記ノズルヘッダー20の第5実施形態によるノズルヘッダー30の構成を模式的に示している。本実施形態のノズルヘッダー30にあっても、上記第3実施形態と同様の、主管22、同主管22から分岐するノズル23、及び主管22の内部に収納された第2主管21を有している。本実施形態では、前記構成に加えて、図8に示すように、更に前記各ノズル23の開口に対峙させてスリット付きの樋状プレート部材31を設けている。

【0038】

このスリット付きの樋状プレート部材31は、図8に示すように、繊維構造体の流れ方向に向かって背の低いH字断面を有しており、その中央のプレート部本体31aの左右端縁に沿って上下に垂直に延びる左右壁部31bを有している。前記左右壁部31bの下側半分は、そのプレート部本体31aの前後端面と下端面とが閉塞されており、同プレート部本体31aの下面側は上記ノズル23の開口と前記プレート部本体31aに形成されたスリット31cを除く密閉箱状に形成されている。

【0039】

前記プレート部31aの繊維構造体の流れ方向に対して横断する方向の寸法は、処理しようとする繊維構造体の幅寸法にほぼ等しい。

【0040】

図9は、上記第5実施形態の前記スリット付きの樋状プレート部材31の更なる改良がなされた変形例を示している。その長さ方向の中央線Lを挟んで所要の距離をおいた前後対称位置には、それぞれ繊維構造体の流れ方向を横断して平行に延びる2本以上の前記スリット31cが表裏面を貫通して形成されている。これらのスリット31cの数は任意に設定できる。

【0041】

図9に示す変形例のごとく、各ノズル23の開口に前述の構成を備えたスリット付きの樋状プレート部材31を取り付けると、各ノズル23から整流されて噴出する処理液が上方のスリット付きの樋状プレート部材31にぶつかり左右に形成された2以上のスリット31cに分配され、スリット付きの樋状プレート部材31が取り付けられていない場合と較べると、各スリット31cから噴出する高速処理液はスリット31cの全開口にわたって、噴出圧力がより均一化される。すなわち、処理される繊維構造体の走行方向の2箇所以上で同時に均一な圧力をもつ高速液流を噴出して繊維構造体を貫通するようになり、均質で且つ効果的な処理がなされる。

【0042】

因みに、この2以上のスリット付きの樋状プレート部材を用いると、同樋状プレート部材が存在しないときと較べて、その処理結果を50%程度向上させることができる。こうすれば、例えば上述の特許文献1のごとく、単一の高速液流貫通装置において高速噴射した洗浄液の向きを変えて複数回の貫通洗浄を繰り返して行わなくとも十分な洗浄効果が得られることが判明している。その結果、特許文献1にある高速液流貫通装置の構造を、上述のごとく極めて簡略化することが可能となる。

【0043】

樋状プレート部材を2以上並列して配す場合には、前記主管の軸線が各樋状プレート部材と直交するように同樋状プレート部材の下方にノズルヘッダーを配し、樋状プレート部材の底部に形成された各スリットと前記液体噴射ノズルヘッダーのノズル先端の各開口とを密着結合させることが好ましい。例えば走行する繊維トウを連続して洗浄するときは、前記ノズルヘッダーの一端から高圧洗浄液を導入し、並列して走行する各繊維トウに各ノズルを介して高速で洗浄液を上方に噴射できる。このときの洗浄液はノズル内で整流され、前記スリットの断面形状をもつ噴射流となって下方から繊維トウに向けて貫通することになる。このとき同時に、各構成繊維に激しくぶつかり、繊維トウに残留する溶剤などを排除する。また、このときの高速液体の流速を調整すれば、同液体を構成繊維の全てに付与することが可能となる。

【0044】

樋状プレート部材を2以上並列して配す場合、複数の樋状プレート部材を一体化することもできる。図10は、複数の樋状プレート部材を一体化した本発明に係る高速液流貫通装置の外観を概略的に示している。この高速液流貫通装置40は、繊維構造体であるそれぞれ複数の繊維トウを収容するように、複数の樋部42が列設された本体41と、図示を省略したが前記本体41の裏面中央部に配される上記ノズルヘッダー20とを備えている。前記高速液流貫通装置40の本体41は天板41a及び図示せぬ底板と四方を囲む側壁とを有する矩形箱体からなり、その天板41aの上面を底面とする樋部42の側壁を構成する複数枚の縦壁42aが、それぞれ一本の繊維トウの幅間隔をおいて立設されている。更に前記樋部42の全体を、図示せぬ断熱カバーにより密閉状に覆っている。

即ち、図10における樋部42は図8、9における樋状プレート部材に相当し、本体41は樋状プレート部材が複数一体化されたものである。

【0045】

前記各樋部42の底面を構成する天板41aには、そのトウ走行方向に直交して、それぞれ幅方向に長い長孔41bが本体41の内部まで貫通して形成されている。図示例では、前記長孔41bは1本だけであるが、図9に示すスリット31cのごとく、所要の間隔をおいて複数本の長孔41bを形成することもできる。長孔41bの形状は、その下面に取り付けられるノズルヘッダーの先端開口の形状と同一である。各樋部42の底部に形成された前記長孔41bには上記ノズルヘッダー20のノズル開口部が密嵌して接続される。

【0046】

このように、本発明の高速液流貫通装置40によれば、例えば上述の特公昭45−35803号公報のごとく、単一の高速液流貫通装置において高速噴射した洗浄液の向きを変えて複数回の貫通洗浄を繰り返して行わなくとも、上記実施形態のごとく単一の高速液流貫通装置40で高速噴射による一回の貫通洗浄を行うだけでも、十分な洗浄効果が得られることが判明している。その結果、高速液流貫通装置40の構造を、上述のごとく極めて簡略化することが可能となる。

【0047】

図11は、上述の高速液流貫通装置40が適用された本発明に係る各種の繊維処理装置の代表的な実施形態である湿式紡糸によるアクリル系繊維の紡糸・洗浄延伸・乾燥の各工程を概略的に示している。なお、本実施形態はアクリル系繊維に限らず、例えばセルロース系繊維やビニール系繊維、或いは炭素繊維前駆体としてのアクリル繊維にも適用が可能である。

【0048】

同図において、50は紡浴、60は洗浄(第1洗浄)工程、70は延伸(第2洗浄工程)、80は油剤付与工程、90は乾燥工程を示している。更に、同図には、紡浴50と油剤付与工程80との間に、洗浄工程60と延伸工程70とを分けずに洗浄と延伸を同時に行う洗浄・延伸工程100を配する場合、或いは洗浄工程60及び延伸工程70に代わる洗浄/染色工程110を配する場合も示されている。

【0049】

すなわち、紡浴で紡出された繊維トウに対して洗浄液、染液、油剤などの液体を付与するとき、その洗浄、染色、油剤付与のいずれの工程にあっても本発明の上記高速液流貫通装置40が適用できることを示している。

【0050】

ここでは、前記紡浴50と油剤付与工程80との間で洗浄と延伸とを同時に行う場合について、洗浄・延伸工程及び油剤付与工程に適用する本発明の高速液流貫通装置40の液体付与機構を簡単に説明する。

【0051】

紡浴50では、例えばポリアクリロニトリルをジメチルアセトセアドの溶剤に溶解した紡糸原液を紡糸ノズルを通して溶剤−水系の凝固浴中に押出し、アクリル繊維からなる多数の長繊維状に凝固させる。この凝固した繊維トウは次工程である洗浄・延伸工程100に導入される。本実施形態における洗浄延伸工程100には、その前後に図示せぬ延伸ロールを備えており、繊維トウは前後の延伸ロールの間で所要の延伸がなされる。

【0052】

前後に配された延伸ロールの間には、上記高速液流貫通装置40を備えた図示せぬ洗浴が多段に配されている。洗浴には高温の洗浄水が使用される。本実施形態にあっては、例えば上述の特許文献1のごとく、単一の洗浴において同じ高速噴射液流を使って繊維トウに複数回貫通を繰り返して行うよりは、単一の高速液流貫通装置40をもって、高温の洗浄水を高速噴射により繊維トウに一回かぎり貫通させるだけで十分な洗浄効果が得られることが判明している。

【0053】

紡浴50から出た複数本の繊維トウは、洗浄・延伸工程100において、前後の延伸ロール間で延伸がなされると同時に、全ての繊維トウごとに、その全幅にわたり下方から高速洗浄水がノズルヘッダー1,10,20,30の各ノズル3,13,23を介して高速液流貫通装置40に形成された長孔41bを介して噴射され、繊維トウの上方へと貫通して飛散する。この貫通時に繊維トウは所要の延伸倍率で延伸されている。そのため、各繊維トウの構成繊維ごとに洗浄水が強い力で吹き付けられるとともに、各構成繊維間を容易に高速で吹き抜けることができ、効率的に溶剤が除去される。

【0054】

アクリル系繊維の最適な延伸温度は、90〜100℃であるため、この高温下にある延伸によって繊維トウに対する所要の延伸が一気に行われる。このように、高温洗浄と同時に延伸を行うときは、繊維に延伸むらなどが発生せず、均等な延伸が可能となり高品質の製品が得られる。こうして洗浄・延伸工程100を経た繊維トウは、油剤付与工程80へと移る。この油剤付与工程にあっても、上記高速液流貫通装置40が使われる。このとき、高速液流貫通装置40から高速噴射される油剤は、繊維トウを貫通して水分と油剤とを効率的に置換し、繊維トウの構成繊維に均一に油剤を付与することができる。油剤が付与されたのち、乾燥工程90にて乾燥されて、次工程以降の後処理工程へと回される。

【0055】

図11にも示すように、前記洗浄・延伸工程100に代えて、洗浄工程と染色工程とを備えた洗浄/染色工程110を採用するにあたっても、本発明による上記高速液流貫通装置40が使われる。この洗浄/染色工程110にあっては、上記高速液流貫通装置40を使って紡出される繊維トウを洗浄水で効率的に洗浄したのち、同じく高速液流貫通装置40を使って染液を繊維トウに対して高速に噴射すれば、繊維トウ中の残存溶媒や、その構成繊維に付着する水分と染料とを強制的に置換させることができ、効率的な染色を行うことが可能となる。

【図面の簡単な説明】

【0056】

【図1】本発明の第1実施形態であるノズルヘッダーを模式的に示す構造説明図である。

【図2】本発明の第2実施形態であるノズルヘッダーの斜視図である。

【図3】同第2実施形態のノズルヘッダーの変形例を示す斜視図である。

【図4】本発明の第3実施形態であるノズルヘッダーの斜視図である。

【図5】同第3実施形態を模式的に内部構造を示す縦断面図である。

【図6】前記第3実施形態の変形例を示すノズルヘッダーの構造説明図である。

【図7】本発明の第4実施形態を示すノズルヘッダーの構造説明図である。

【図8】本発明の第5実施形態であるノズルヘッダーを部分的に示す斜視図である。

【図9】第5実施形態に適用されるスリット付きプレートの他の構造例を示す斜視図である。

【図10】上記ノズルヘッダーを適用した本発明の高速液流貫通装置の概略構成を示す斜視図である。

【図11】本発明の高速液流貫通装置が適用された繊維処理装置の工程例を示す説明図である。

【符号の説明】

【0057】

1,10,20,30 ノズルヘッダー

2,12,22 主管

3,13,23 ノズル

13a 基端部

13b 先端部

21 第2主管

21a 小孔

25 (多孔の)仕切り板

25a 小孔

31 スリット付きの樋状プレート部材

31a プレート部本体

31b 左右壁部

31c スリット

40 高速液流貫通装置

41 貫通装置本体

41a 天板

41b 長孔

42 樋部

42a 縦壁

50 紡糸浴

60 第1洗浄工程(洗浄工程)

70 第2洗浄工程(延伸工程)

80 油剤付与工程

90 乾燥工程

100 洗浄・延伸工程

110 洗浄/染色工程

【特許請求の範囲】

【請求項1】

一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管と、同主管から略直角に分岐する複数のノズルとを有し、前記ノズルの内径dと前記主管の内径Dとの比の値が0.6以下にある液体噴射ノズルヘッダーを備えてなることを特徴とする繊維トウ、織編物、不織布などの繊維構造体に対する高速液流貫通装置。

【請求項2】

前記主管は、一端が上記給液源との接続部を有し、他端が閉塞された第2主管を内部に挿入した二重管構造を備え、第2主管には軸線方向に列設された多数の小孔が貫通して形成されてなる請求項1記載の高速液流貫通装置。

【請求項3】

前記主管の内部空間が多数の小孔が形成された仕切り板をもって上下に仕切られ、ヘッダーへの液体の供給が、仕切り板のノズルが突設されている側とは反対側の内部空間内になされる請求項1記載の高速液流貫通装置。

【請求項4】

各ノズルは、その基端開口部分が円形断面を有し、その先端開口部分が矩形断面を有し、前記基端開口部分から先端開口部分にかけて漸次偏平化された形態を備えてなる請求項1〜3のいずれかに記載の高速液流貫通装置。

【請求項5】

各ノズルは、その基端開口部分が円形断面を有し、その先端開口部分がスリット状の矩形断面を有し、前記基端開口部分から先端開口部分にかけて漸次偏平化された形態を備えてなり、その全ての開口断面の面積が同一である請求項1〜3のいずれかに記載の高速液流貫通装置。

【請求項6】

前記ノズルの先端開口の長辺方向が前記主管の軸線に平行に向けられてなる請求項4又は5に記載の高速液流貫通装置。

【請求項7】

前記液体噴射ノズルヘッダーのノズル先端開口部分に対向して少なくとも1つの樋状プレート部材が配されてなり、

同樋状プレート部材の幅方向に延びて開口し、その底部を貫通するスリットを有してなり、

同スリットに前記液体噴射ノズルヘッダーの各ノズル先端開口部分が対設されてなる請求項1〜6のいずれかに記載の高速液流貫通装置。

【請求項8】

前記樋状プレート部材が2以上並列して配されてなり、

前記液体噴射ノズルヘッダーは、前記主管の軸線が各樋状プレート部材と直交するように同樋状プレート部材の下方に配されてなり、

前記樋状プレート部材の底部に形成された各スリットと前記液体噴射ノズルヘッダーのノズル先端の各開口とが密着結合されてなる請求項7記載の高速液流貫通装置。

【請求項9】

請求項7又は8に記載の高速液流貫通装置を備えてなることを特徴とする各種の繊維処理装置。

【請求項10】

前記繊維処理装置が湿式紡糸における洗浄装置である請求項9記載の繊維処理装置。

【請求項11】

前記繊維処理装置が染色装置である請求項9記載の繊維処理装置。

【請求項12】

前記繊維処理装置が油剤付与装置である請求項9記載の繊維処理装置。

【請求項1】

一端に給液源との接続部を有し、他端が閉塞された内径が一律の主管と、同主管から略直角に分岐する複数のノズルとを有し、前記ノズルの内径dと前記主管の内径Dとの比の値が0.6以下にある液体噴射ノズルヘッダーを備えてなることを特徴とする繊維トウ、織編物、不織布などの繊維構造体に対する高速液流貫通装置。

【請求項2】

前記主管は、一端が上記給液源との接続部を有し、他端が閉塞された第2主管を内部に挿入した二重管構造を備え、第2主管には軸線方向に列設された多数の小孔が貫通して形成されてなる請求項1記載の高速液流貫通装置。

【請求項3】

前記主管の内部空間が多数の小孔が形成された仕切り板をもって上下に仕切られ、ヘッダーへの液体の供給が、仕切り板のノズルが突設されている側とは反対側の内部空間内になされる請求項1記載の高速液流貫通装置。

【請求項4】

各ノズルは、その基端開口部分が円形断面を有し、その先端開口部分が矩形断面を有し、前記基端開口部分から先端開口部分にかけて漸次偏平化された形態を備えてなる請求項1〜3のいずれかに記載の高速液流貫通装置。

【請求項5】

各ノズルは、その基端開口部分が円形断面を有し、その先端開口部分がスリット状の矩形断面を有し、前記基端開口部分から先端開口部分にかけて漸次偏平化された形態を備えてなり、その全ての開口断面の面積が同一である請求項1〜3のいずれかに記載の高速液流貫通装置。

【請求項6】

前記ノズルの先端開口の長辺方向が前記主管の軸線に平行に向けられてなる請求項4又は5に記載の高速液流貫通装置。

【請求項7】

前記液体噴射ノズルヘッダーのノズル先端開口部分に対向して少なくとも1つの樋状プレート部材が配されてなり、

同樋状プレート部材の幅方向に延びて開口し、その底部を貫通するスリットを有してなり、

同スリットに前記液体噴射ノズルヘッダーの各ノズル先端開口部分が対設されてなる請求項1〜6のいずれかに記載の高速液流貫通装置。

【請求項8】

前記樋状プレート部材が2以上並列して配されてなり、

前記液体噴射ノズルヘッダーは、前記主管の軸線が各樋状プレート部材と直交するように同樋状プレート部材の下方に配されてなり、

前記樋状プレート部材の底部に形成された各スリットと前記液体噴射ノズルヘッダーのノズル先端の各開口とが密着結合されてなる請求項7記載の高速液流貫通装置。

【請求項9】

請求項7又は8に記載の高速液流貫通装置を備えてなることを特徴とする各種の繊維処理装置。

【請求項10】

前記繊維処理装置が湿式紡糸における洗浄装置である請求項9記載の繊維処理装置。

【請求項11】

前記繊維処理装置が染色装置である請求項9記載の繊維処理装置。

【請求項12】

前記繊維処理装置が油剤付与装置である請求項9記載の繊維処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−84950(P2007−84950A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−274518(P2005−274518)

【出願日】平成17年9月21日(2005.9.21)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月21日(2005.9.21)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]