高速鉄道用焼結摩擦材

【課題】高い制動力と優れた制動力の高温安定性を有する焼結摩擦材料の提供。

【解決手段】質量%で、7.5%以上のFe、50%以上のCu、5〜15%の黒鉛、0.3〜7%の二流化モリブデンおよび0.5〜10%のシリカを含有し、Fe/Cuが0.15〜0.40である焼結摩擦材料。

【解決手段】質量%で、7.5%以上のFe、50%以上のCu、5〜15%の黒鉛、0.3〜7%の二流化モリブデンおよび0.5〜10%のシリカを含有し、Fe/Cuが0.15〜0.40である焼結摩擦材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高速鉄道車両に用いられるブレーキライニング材、ディスクブレーキパッド材として有用な焼結摩擦材に関する。

【背景技術】

【0002】

ドイツのICE、フランスTGVなど、世界の高速鉄道は、300km/h超の走行速度が常識となりつつある。日本国内でも、JR各社は新幹線の速度向上に注力している。速度向上を図るためには高速からでも確実に停止可能なブレーキが不可欠である。特に、地震等自然災害の危険性の高い日本では、回生ブレーキが作動しない場合に、確実かつ短距離で列車を停止させるためのブレーキの性能、信頼性向上が必須である。

【0003】

ブレーキライニング材、ディスクブレーキパッド材などに用いる材料として、様々な焼結材が開示されている。(特許文献1〜8参照)。これまでの金属系焼結材料で構成されるライニングは、硬質粒子(シリカなどセラミクス)などを添加して、機械的な作用(ひっかき作用)を生じさせ、摩擦係数(μ)を確保するものがほとんどであるが、一部にFeなどの元素をライニング中に添加することにより摩擦係数を向上させるものがある。

【0004】

例えば、特許文献7には「錫粉;0.5〜15wt%、亜鉛粉;0.1〜30wt%、ニッケル粉;5〜25wt%、鉄粉;5〜25wt%、ステンレス鋼粉;0.1〜20wt%、銅粉;残部、のマトリックス金属成分が55〜80wt%、潤滑材、摩擦調整材などのフィラー成分が20〜45wt%、の焼結体から成り、(1)鉄粉とステンレス鋼粉の合計量が8〜28wt%、(2)鉄粉が、水素ガスまたはアンモニアガス雰囲気中で600〜1200℃の温度で熱処理した粒径範囲が40〜150μmの電解鉄粉、であることを特徴とする銅系焼結摩擦材。」に関する発明が開示されている。引用文献7の発明では、電解鉄粉とステンレス鋼粉を併用すると、鉄成分が焼結性を阻害する成分として作用してマトリックス相の鉄成分の周辺に空隙が生じて、摩擦材中の気孔や研削材と似た作用が生じて、高制動化時に円滑に機能するとされている。

【0005】

特許文献8には「金属材料をマトリックスとし、研削材と潤滑材とを含む焼結摩擦材において、前記マトリックスの金属材料として、鋳鉄25〜50vol%と、銅1〜7vol%とを含む焼結摩擦材。」に関する発明が記載されている。特許文献8の発明は、従来のCu系の焼結材に代えて、Fe系の焼結材を用いることにより高温制動時の摩擦特性を向上させたものであるとされる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭60−106932号公報

【特許文献2】特開昭63−109131号公報

【特許文献3】特開平2−10857号公報

【特許文献4】特開平3−68091号公報

【特許文献5】特開平6−45837号公報

【特許文献6】特開平7−65132号公報

【特許文献7】特開2006−16680号公報

【特許文献8】特開2007−126738号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

いずれの従来技術においても、ブレーキディスクとライニング間の摺動メカニズムを把握した上で、ライニングの成分・組織の設計されておらず、ほとんどが実験的に設計されていたに過ぎない。また、硬質粒子のひっかき作用によって制動力を得ようとする方式では、高速鉄道の更なる高速化(350km/h以上)に対応するのが困難であることが予想され、安全面での問題がある。また、硬質粒子のひっかき作用によってさらに高い制動力を得ようとすると、高価な硬質粒子を多量に必要になるため、製造コストを著しく上昇させることが予想される。

【0008】

前掲の特許文献7の発明では、例えば、実施例の表1などに示されるように、全体の焼結材におけるCuの含有量が少ない(高々41質量%である。)ため、十分な熱伝導性が得られない。特許文献8の発明では、CuよりFeの含有量が多いFe系の焼結材であり、ブレーキディスクのような相手材と同様の材料になるため、制動時の摩耗量が極端に多くなってしまう。

【0009】

本発明は、このような従来技術の問題を解決するべく、鋼製の相手材料(例えば、ブレーキディスク)に対して高い摩擦係数および優れた耐摩耗を有する高速鉄道用焼結摩擦材料を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、特に、鍛鋼製または鋳鋼製のディスクに対して用いるライニングを構成する焼結摩擦材料に関し検討を行った。そして、焼結摩擦材料を構成する金属材料にFe粉を添加したライニングを用いると、制動時には対向するディスクに含まれるFeと反応し、両者のFe同士が凝着して高い摩擦係数を示すことを確認した。このような同種金属間または共晶系などの摺動時において溶着性が増大する効果は、トライボロジー分野では「ともがね効果」として公知であり、焼付きが発生するなど機械部品としては好ましくないとされている。一方、金属材料にFeを添加することにより、摩擦係数は上昇するものの、制動時に温度上昇が過剰となり、耐摩耗性が極端に低下するという問題が生じることが分かった。

【0011】

本発明者らは、上記の課題を解決するべく鋭意研究を行った結果、金属相に適量のFeを添加して金属相自体に摩擦係数の向上機能を持たせるとともに、高い熱伝導率を示すCuを金属相の基本成分とすることにより、Fe添加による過度な温度上昇を防止して、制動力の高温安定性を向上させることが可能であることを知見した。

【0012】

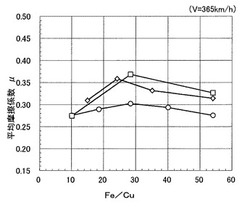

図1、図2および図3は、160km/h、325km/hおよび360km/hの各試験条件について平均摩擦係数とFe/Cuの値との関係を整理した図である。図中○は950℃で焼結した材料、◇は1000℃で焼結した材料、□は1030℃で焼結した材料である。それぞれの材料の化学組成は、後段の実施例の表1に示す。

【0013】

図1に示すように、160km/hの試験においては、Fe/Cuの値が大きくなるほど、平均摩擦係数も大きくなる傾向があるが、図2に示すように、325km/hの試験では平均摩擦係数は全体的に下がる傾向がある。図3に示すように、特に、365km/hの試験では、Fe/Cuが大きい領域で、平均摩擦係数の低下が顕著になる。このように、160km/h程度の速度条件においては、Fe/Cuの値が大きいことが平均摩擦係数を上昇させるが、高速鉄道において想定されている350km/h以上といった速度条件においては、Fe/Cuを大きくしすぎると、かえって平均摩擦係数が低下し、制動力が低下することが分かる。

【0014】

本発明は、上記の知見に基づいてなされたものであり、下記の(A)〜(E)に示す焼結摩擦材料を要旨としている。

【0015】

(A)質量%で、7.5%以上のFe、50%以上のCu、5〜15%の黒鉛、0.3〜7%の二流化モリブデンおよび0.5〜10%のシリカを含有し、Fe/Cuが0.15〜0.40である高速鉄道用焼結摩擦材料。

【0016】

(B)上記(A)に示す化学組成を有する焼結摩擦材料からなり、長さ55mm、幅38mm、厚さ15mmの寸法を有する四対のライニングを用意し、これらのライニングを、外径400mm、厚さ20mmの鍛鋼製ブレーキディスクの半径170mmの位置に、ブレーキディスクの回転軸周りに等間隔に配置して、ブレーキディスクの両面から2.24kNの圧力で押し付けることにより初速度365km/hの車輪を制動する摩耗試験によって求めた焼結摩擦材料の平均摩耗量Mと平均摩擦係数Fとの関係が、M≦aF+bの関係を満たすことを特徴とする高速鉄道用焼結摩擦材料。

【0017】

(C)Fe粉としてミルスケール粉を用いたことを特徴とする上記(A)または(B)の高速鉄道用焼結摩擦材料。

【0018】

(D)密度が4.6以上であることを特徴とする上記(A)〜(C)のいずれかの高速鉄道用焼結摩擦材料。

【0019】

(E)1000℃以上の温度で焼結したことを特徴とする上記(A)〜(D)のいずれかの高速鉄道用焼結摩擦材料。

【発明の効果】

【0020】

本発明の高速鉄道用焼結摩擦材料は、高い制動力を有するとともに、制動力の高温安定性に優れる。従って、本発明の高速鉄道用焼結摩擦材料は、例えば、交通輸送車輌の中で最も高い制動力が要求される高速鉄道のブレーキライニングとして使用するのに適している。

【図面の簡単な説明】

【0021】

【図1】160km/hの試験における平均摩擦係数とFe/Cuの値との関係を整理した図

【図2】325km/hの試験における平均摩擦係数とFe/Cuの値との関係を整理した図

【図3】365km/hの試験における平均摩擦係数とFe/Cuの値との関係を整理した図

【図4】160km/hの試験における平均摩耗量とFe/Cuの値との関係を整理した図

【図5】325km/hの試験における平均摩耗量とFe/Cuの値との関係を整理した図

【図6】365km/hの試験における平均摩耗量とFe/Cuの値との関係を整理した図

【図7】365km/hの試験における平均摩耗量と平均摩擦係数との関係を整理した図

【発明を実施するための形態】

【0022】

以下、主として、本発明の焼結摩擦材料をライニングに用いる場合を例にとって、本発明の実施形態を説明する。焼結摩擦材料に含まれる各成分は、相互に関連しつつ摩擦材料としての特性に影響するので、それぞれ個別に限定理由を論ずることは必ずしも妥当ではないが、一応の限定理由を説明する。以下の説明において、各成分の「%」は「質量%」を意味する。

【0023】

1.金属材料について

Cu:50%以上

Cuは、高い熱伝導性を有する元素であり、本発明では焼結摩擦材料の素地をなすものである。このCu主体の焼結体を得るためには、Cuを50%以上含有させる必要がある。Cuの含有量の上限は、添加成分との兼ね合いで定めればよく、特に限定しないが、67%以下とするのが好ましい。

【0024】

Fe:7.5%以上

Feは、鋼製のディスクに対して、ともがね効果が最も大きい元素である。この効果を得るためにはFeの含有量を7.5%以上とする必要がある。Fe含有量の上限は特に定めないが、Fe含有量が多すぎる場合、焼結温度によっては耐摩耗性が低下する場合がある。このため、Feの含有量は、36%以下にするのが好ましい。

【0025】

ところで、Cu含有量との関係でFe含有量が少なすぎる場合には、摩擦係数が足りないか、耐摩耗性の問題が生じることがある。従って、FeおよびCuの質量比(Fe/Cu)は、0.15以上とする必要がある。一方、Fe/Cuが大きくなりすぎると、Fe粒子が脱落しやすくなり、かえって摩擦係数が低下する。したがって、Fe/Cuは、0.40以下とする。Fe/Cuは0.36以下とするのが好ましい。

【0026】

焼結摩擦材料の原料として添加するFe粉は、良好な焼結性を得るため、また摩擦力を支配するFeを均一に分散させるために、粒径が45μm以下のものを用いるのが好ましい。また、単位体積当たりの表面積が増大し、凝集し易くなるという粉末の一般的な特性によって、焼結性、均一分散性とも低下するため、その粒径は5μm以上が好ましい。

【0027】

なお、前掲の特許文献7に記載の発明では、予め水素ガス又はアンモニアガス雰囲気中で熱処理したFe粉が用いられるが、このような熱処理を実施したFe粉は、特許文献7にも記載されるように焼結性を阻害する。従って、焼結摩擦材料の原料として添加するFe粉は、このような処理を実施したものではなく、ミルスケール粉を用いるのが好ましい。

【0028】

焼結摩擦材料中の金属マトリックスの成分は、FeとCuとを所定量含むものであればよい。例えば、FeとCuとからなるものの他、これらの元素に加え、強度を向上させるため、Cr、Moなどの元素を含有させてもよい。

【0029】

2.その他の添加物について

黒鉛:5〜15%

黒鉛は、ディスクとライニングとの間に介在することで、これらの凝着を抑制し、摩擦係数の安定化および耐摩耗性の向上に有用である。この効果は、その含有量が5%未満では十分に発揮されない。一方で、その含有量が15%を上回ると、焼結体の材料強度が低下する。

【0030】

二流化モリブデン:0.3〜7%

二硫化モリブデン(MoS2)は、黒鉛と同様、摩擦係数の安定化および耐摩耗性の向上に有用であるとともに、いわゆる「鳴き」の防止効果を有し、更に、高荷重時には潤滑性を与えるという効果も有している。この効果は、0.3%未満では発揮されず、7%を超えると、焼結体の材料強度が著しく低下し、耐摩耗性が損なわれる。

【0031】

シリカ:0.5〜10%

シリカ(SiO2)は、いわゆる「掘り起こし効果」によって相手材であるディスク表面に生じた酸化皮膜を除去して、ディスクとライニングと間で生じるFe同士の凝着を安定的に発生させて、摩擦力を確保するのに有効である。しかしながら、0.5%未満では、掘り起こし効果が生じず、一方、10%を上回るとディスク表面を荒損させる。

【0032】

焼結摩擦材料中には、上記の各種成分が含まれておればよいが、上記の成分の他、通常、焼結摩擦材料に添加される各種成分を含有させても良い。例えば、二流化タングステン、ビスマス、アンチモンなどの潤滑成分、アルミナ、ムライト、窒化珪素、ジルコンサンドなどの化合物を含有させても良い。

本発明の焼結摩擦材料は、十分な強度を得るためには、密度が4.6以上であることが好ましい。

【0033】

3.焼結摩擦材料の製造方法について

本発明の焼結摩擦材料は、一般的な製造方法により製造することができ、例えば、Cu粉にFe粉、各種添加物などを混合し、成形した後、焼結することによって製造することができる。また、原料として用いられるCu粉末に、アトマイズ等による粉末作成時に、あらかじめFeを含有させた原料粉末を用いても良い。

【0034】

ただし、Cu粉末にFe粉末を添加する場合、摩擦時の温度上昇が危惧されるFe相が、高熱伝導率を示すCu相に包含されることになり、ブレーキの高温安定性を向上させることが可能となると同時に、Cu相を強化することになるので耐摩耗性が向上する。

【0035】

高速鉄道用ライニングは、制動時の摩擦熱により表面が溶融した状態となる。これは、制動時には構成する粒子の中で最も融点が低いCuの融点(1083℃)程度まで加熱されることを意味している。ここで、焼結体の摩耗は、焼結体のネック強度の影響を受けるが、ネックは、結合粒子の熱膨張差が大きい場合にはその歪みによって破断する。本発明においては、熱膨張差が大きいFe粒子とCu粒子とが用いられる(室温における熱膨張係数は、Feが11.7×10−6/°C、Cuが16.5×10−6/°Cである)。このため、焼結温度は、可能な限りCuの融点近傍の温度で焼結することが有効であり、1000℃以上とするのが好ましい。これにより焼結体構造を制動時の熱による膨張に起因した歪みに耐えうる構造とすることが可能となり、耐摩耗性を向上させることができる。一方、焼結をあまりに高温で行ってもコストに見合った効果が得られなくなる。このため、焼結温度はCuの融点以下の1083℃を上限とするのが好ましい。

【0036】

得られた焼結体は、通常の放電加工等で所定のサイズに切り出し、ブレーキシステムに取り付けることで、ブレーキライニングとしての使用が可能となる。

【実施例1】

【0037】

表1に示す原料粉末を混合した後、表2に示す製造プロセスで焼結摩擦材料を作製した。得られた焼結摩擦材料について、下記の方法により強度、硬さおよび密度を測定した。その結果を表1に併記する。なお、原料粉末のうち、Cuは福田金属箔粉社CE-15(電解銅粉、最大粒径75μm)を、Feはヘガネス社ASC300(ミルスケール、還元、最大粒径45μm)を、Crは高純度化学社CRE03PB(最大粒径63μm)を、Moは高純度化学社MOE02PB(最大粒径63μm)を、黒鉛はSEC社SGP-100(扁平状人造黒鉛、平均粒径120μm)を、MoS2はキシダ化学010-51125を、SiO2は高純度化学SIO08PB(平均粒径4μm)をそれぞれ使用した。

【0038】

<強度>

強度は、JIS R1601:2008に従い、「5.試験片」の「5.1試験片の形状及び寸法」の図2に示される試験片を作製し、「4.装置及び器具」の「4.2 試験ジグ」の図1a)に示される回転形3点n曲げ試験ジグを使用して、測定した。

【0039】

<硬さ>

硬さは、マイクロビッカース硬さ(荷重50g、MHv50)を測定した。なお、No.2、4については硬さを測定していない。

【0040】

<密度>

密度は、アルキメデス法により測定した。

【0041】

それぞれの結果を表2に示す。

【0042】

【表1】

【0043】

【表2】

【0044】

次に、それぞれの焼結摩擦材料について下記の方法に従って摩擦係数と摩耗量とを測定した。

【0045】

<摩擦係数>

実体(新幹線)の1/2サイズのブレーキディスク(外径400mm、厚さ20mm、鍛鋼製)を用いた3号ベンチ試験機を用い、ブレーキ(制動)初速度を160km/h、325km/hおよび365km/hとした試験を各3回実施した。それぞれの焼結摩擦材料から切り出したライニング材(38mm×55mm×15mm)を片面4個ずつ、合計8個をキャリパに剛固定(非等圧構造)し、ライニング材を、ディスク両面の半径170mmの位置に2.24kN(一定)の圧力で押し付け、その際のトルクを測定して摩擦係数(μ)を算出し、3回の試験の平均値を表3に示す。また、試験前後のライニング材の質量変化から摩耗量(g/片側)を測定し、三回の試験の平均値を表3に示す。また、365km/hとした試験における平均摩耗量と平均摩擦係数との関係を評価した。その結果を表3に併記した。これらの結果をFe/Cuの値について整理した図を図1〜図7に示す。

【0046】

なお、ブレーキ(制動)初速度を365km/hとした試験における平均摩擦係数の目標値は0.28以上である。また、同試験における平均摩耗量は、平均摩擦係数との関係で、M≦38.2×F+0.345(ただし、Mは平均摩耗量、Fは平均摩擦係数を意味する。)の関係を満たすことを目標とする。この関係を満たす場合を「○」、満たさない場合を「×」として評価した。平均摩耗量の目標値は、平均摩擦係数は小さくても、平均摩耗量が小さい場合には、押し付け圧力を高めることができるので、十分な制動力を確保することができ、一方、平均摩耗量が大きくても、平均摩擦係数が大きければ、押し付け圧力を低くしても、十分な制動力を確保することができることから求められたものである。

【0047】

【表3】

【0048】

表3および図1〜図7に示すように、本発明例(No.2〜4、7、8および11)では、いずれも365km/hにおいても高い平均摩擦係数が得られるとともに、平均摩擦係数との関係で十分に低い平均摩耗量が得られ、高速鉄道用焼結摩擦材料として用いるのに良好な性能が得られた。これに対して、比較例(1、5、6、9、10および12)では、平均摩擦係数が低すぎるか(No.1、5および12)、平均摩耗量が大きすぎる(No.6、9および10)ため、高速鉄道用焼結摩擦材料として用いることができない。

【産業上の利用可能性】

【0049】

本発明の焼結摩擦材料は、高い制動力を有するとともに、制動力の高温安定性に優れる。従って、本発明の焼結摩擦材料は、例えば、交通輸送車輌の中で最も高い制動力が要求される高速鉄道のブレーキライニングとして使用するのに適している。

【技術分野】

【0001】

本発明は、高速鉄道車両に用いられるブレーキライニング材、ディスクブレーキパッド材として有用な焼結摩擦材に関する。

【背景技術】

【0002】

ドイツのICE、フランスTGVなど、世界の高速鉄道は、300km/h超の走行速度が常識となりつつある。日本国内でも、JR各社は新幹線の速度向上に注力している。速度向上を図るためには高速からでも確実に停止可能なブレーキが不可欠である。特に、地震等自然災害の危険性の高い日本では、回生ブレーキが作動しない場合に、確実かつ短距離で列車を停止させるためのブレーキの性能、信頼性向上が必須である。

【0003】

ブレーキライニング材、ディスクブレーキパッド材などに用いる材料として、様々な焼結材が開示されている。(特許文献1〜8参照)。これまでの金属系焼結材料で構成されるライニングは、硬質粒子(シリカなどセラミクス)などを添加して、機械的な作用(ひっかき作用)を生じさせ、摩擦係数(μ)を確保するものがほとんどであるが、一部にFeなどの元素をライニング中に添加することにより摩擦係数を向上させるものがある。

【0004】

例えば、特許文献7には「錫粉;0.5〜15wt%、亜鉛粉;0.1〜30wt%、ニッケル粉;5〜25wt%、鉄粉;5〜25wt%、ステンレス鋼粉;0.1〜20wt%、銅粉;残部、のマトリックス金属成分が55〜80wt%、潤滑材、摩擦調整材などのフィラー成分が20〜45wt%、の焼結体から成り、(1)鉄粉とステンレス鋼粉の合計量が8〜28wt%、(2)鉄粉が、水素ガスまたはアンモニアガス雰囲気中で600〜1200℃の温度で熱処理した粒径範囲が40〜150μmの電解鉄粉、であることを特徴とする銅系焼結摩擦材。」に関する発明が開示されている。引用文献7の発明では、電解鉄粉とステンレス鋼粉を併用すると、鉄成分が焼結性を阻害する成分として作用してマトリックス相の鉄成分の周辺に空隙が生じて、摩擦材中の気孔や研削材と似た作用が生じて、高制動化時に円滑に機能するとされている。

【0005】

特許文献8には「金属材料をマトリックスとし、研削材と潤滑材とを含む焼結摩擦材において、前記マトリックスの金属材料として、鋳鉄25〜50vol%と、銅1〜7vol%とを含む焼結摩擦材。」に関する発明が記載されている。特許文献8の発明は、従来のCu系の焼結材に代えて、Fe系の焼結材を用いることにより高温制動時の摩擦特性を向上させたものであるとされる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭60−106932号公報

【特許文献2】特開昭63−109131号公報

【特許文献3】特開平2−10857号公報

【特許文献4】特開平3−68091号公報

【特許文献5】特開平6−45837号公報

【特許文献6】特開平7−65132号公報

【特許文献7】特開2006−16680号公報

【特許文献8】特開2007−126738号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

いずれの従来技術においても、ブレーキディスクとライニング間の摺動メカニズムを把握した上で、ライニングの成分・組織の設計されておらず、ほとんどが実験的に設計されていたに過ぎない。また、硬質粒子のひっかき作用によって制動力を得ようとする方式では、高速鉄道の更なる高速化(350km/h以上)に対応するのが困難であることが予想され、安全面での問題がある。また、硬質粒子のひっかき作用によってさらに高い制動力を得ようとすると、高価な硬質粒子を多量に必要になるため、製造コストを著しく上昇させることが予想される。

【0008】

前掲の特許文献7の発明では、例えば、実施例の表1などに示されるように、全体の焼結材におけるCuの含有量が少ない(高々41質量%である。)ため、十分な熱伝導性が得られない。特許文献8の発明では、CuよりFeの含有量が多いFe系の焼結材であり、ブレーキディスクのような相手材と同様の材料になるため、制動時の摩耗量が極端に多くなってしまう。

【0009】

本発明は、このような従来技術の問題を解決するべく、鋼製の相手材料(例えば、ブレーキディスク)に対して高い摩擦係数および優れた耐摩耗を有する高速鉄道用焼結摩擦材料を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、特に、鍛鋼製または鋳鋼製のディスクに対して用いるライニングを構成する焼結摩擦材料に関し検討を行った。そして、焼結摩擦材料を構成する金属材料にFe粉を添加したライニングを用いると、制動時には対向するディスクに含まれるFeと反応し、両者のFe同士が凝着して高い摩擦係数を示すことを確認した。このような同種金属間または共晶系などの摺動時において溶着性が増大する効果は、トライボロジー分野では「ともがね効果」として公知であり、焼付きが発生するなど機械部品としては好ましくないとされている。一方、金属材料にFeを添加することにより、摩擦係数は上昇するものの、制動時に温度上昇が過剰となり、耐摩耗性が極端に低下するという問題が生じることが分かった。

【0011】

本発明者らは、上記の課題を解決するべく鋭意研究を行った結果、金属相に適量のFeを添加して金属相自体に摩擦係数の向上機能を持たせるとともに、高い熱伝導率を示すCuを金属相の基本成分とすることにより、Fe添加による過度な温度上昇を防止して、制動力の高温安定性を向上させることが可能であることを知見した。

【0012】

図1、図2および図3は、160km/h、325km/hおよび360km/hの各試験条件について平均摩擦係数とFe/Cuの値との関係を整理した図である。図中○は950℃で焼結した材料、◇は1000℃で焼結した材料、□は1030℃で焼結した材料である。それぞれの材料の化学組成は、後段の実施例の表1に示す。

【0013】

図1に示すように、160km/hの試験においては、Fe/Cuの値が大きくなるほど、平均摩擦係数も大きくなる傾向があるが、図2に示すように、325km/hの試験では平均摩擦係数は全体的に下がる傾向がある。図3に示すように、特に、365km/hの試験では、Fe/Cuが大きい領域で、平均摩擦係数の低下が顕著になる。このように、160km/h程度の速度条件においては、Fe/Cuの値が大きいことが平均摩擦係数を上昇させるが、高速鉄道において想定されている350km/h以上といった速度条件においては、Fe/Cuを大きくしすぎると、かえって平均摩擦係数が低下し、制動力が低下することが分かる。

【0014】

本発明は、上記の知見に基づいてなされたものであり、下記の(A)〜(E)に示す焼結摩擦材料を要旨としている。

【0015】

(A)質量%で、7.5%以上のFe、50%以上のCu、5〜15%の黒鉛、0.3〜7%の二流化モリブデンおよび0.5〜10%のシリカを含有し、Fe/Cuが0.15〜0.40である高速鉄道用焼結摩擦材料。

【0016】

(B)上記(A)に示す化学組成を有する焼結摩擦材料からなり、長さ55mm、幅38mm、厚さ15mmの寸法を有する四対のライニングを用意し、これらのライニングを、外径400mm、厚さ20mmの鍛鋼製ブレーキディスクの半径170mmの位置に、ブレーキディスクの回転軸周りに等間隔に配置して、ブレーキディスクの両面から2.24kNの圧力で押し付けることにより初速度365km/hの車輪を制動する摩耗試験によって求めた焼結摩擦材料の平均摩耗量Mと平均摩擦係数Fとの関係が、M≦aF+bの関係を満たすことを特徴とする高速鉄道用焼結摩擦材料。

【0017】

(C)Fe粉としてミルスケール粉を用いたことを特徴とする上記(A)または(B)の高速鉄道用焼結摩擦材料。

【0018】

(D)密度が4.6以上であることを特徴とする上記(A)〜(C)のいずれかの高速鉄道用焼結摩擦材料。

【0019】

(E)1000℃以上の温度で焼結したことを特徴とする上記(A)〜(D)のいずれかの高速鉄道用焼結摩擦材料。

【発明の効果】

【0020】

本発明の高速鉄道用焼結摩擦材料は、高い制動力を有するとともに、制動力の高温安定性に優れる。従って、本発明の高速鉄道用焼結摩擦材料は、例えば、交通輸送車輌の中で最も高い制動力が要求される高速鉄道のブレーキライニングとして使用するのに適している。

【図面の簡単な説明】

【0021】

【図1】160km/hの試験における平均摩擦係数とFe/Cuの値との関係を整理した図

【図2】325km/hの試験における平均摩擦係数とFe/Cuの値との関係を整理した図

【図3】365km/hの試験における平均摩擦係数とFe/Cuの値との関係を整理した図

【図4】160km/hの試験における平均摩耗量とFe/Cuの値との関係を整理した図

【図5】325km/hの試験における平均摩耗量とFe/Cuの値との関係を整理した図

【図6】365km/hの試験における平均摩耗量とFe/Cuの値との関係を整理した図

【図7】365km/hの試験における平均摩耗量と平均摩擦係数との関係を整理した図

【発明を実施するための形態】

【0022】

以下、主として、本発明の焼結摩擦材料をライニングに用いる場合を例にとって、本発明の実施形態を説明する。焼結摩擦材料に含まれる各成分は、相互に関連しつつ摩擦材料としての特性に影響するので、それぞれ個別に限定理由を論ずることは必ずしも妥当ではないが、一応の限定理由を説明する。以下の説明において、各成分の「%」は「質量%」を意味する。

【0023】

1.金属材料について

Cu:50%以上

Cuは、高い熱伝導性を有する元素であり、本発明では焼結摩擦材料の素地をなすものである。このCu主体の焼結体を得るためには、Cuを50%以上含有させる必要がある。Cuの含有量の上限は、添加成分との兼ね合いで定めればよく、特に限定しないが、67%以下とするのが好ましい。

【0024】

Fe:7.5%以上

Feは、鋼製のディスクに対して、ともがね効果が最も大きい元素である。この効果を得るためにはFeの含有量を7.5%以上とする必要がある。Fe含有量の上限は特に定めないが、Fe含有量が多すぎる場合、焼結温度によっては耐摩耗性が低下する場合がある。このため、Feの含有量は、36%以下にするのが好ましい。

【0025】

ところで、Cu含有量との関係でFe含有量が少なすぎる場合には、摩擦係数が足りないか、耐摩耗性の問題が生じることがある。従って、FeおよびCuの質量比(Fe/Cu)は、0.15以上とする必要がある。一方、Fe/Cuが大きくなりすぎると、Fe粒子が脱落しやすくなり、かえって摩擦係数が低下する。したがって、Fe/Cuは、0.40以下とする。Fe/Cuは0.36以下とするのが好ましい。

【0026】

焼結摩擦材料の原料として添加するFe粉は、良好な焼結性を得るため、また摩擦力を支配するFeを均一に分散させるために、粒径が45μm以下のものを用いるのが好ましい。また、単位体積当たりの表面積が増大し、凝集し易くなるという粉末の一般的な特性によって、焼結性、均一分散性とも低下するため、その粒径は5μm以上が好ましい。

【0027】

なお、前掲の特許文献7に記載の発明では、予め水素ガス又はアンモニアガス雰囲気中で熱処理したFe粉が用いられるが、このような熱処理を実施したFe粉は、特許文献7にも記載されるように焼結性を阻害する。従って、焼結摩擦材料の原料として添加するFe粉は、このような処理を実施したものではなく、ミルスケール粉を用いるのが好ましい。

【0028】

焼結摩擦材料中の金属マトリックスの成分は、FeとCuとを所定量含むものであればよい。例えば、FeとCuとからなるものの他、これらの元素に加え、強度を向上させるため、Cr、Moなどの元素を含有させてもよい。

【0029】

2.その他の添加物について

黒鉛:5〜15%

黒鉛は、ディスクとライニングとの間に介在することで、これらの凝着を抑制し、摩擦係数の安定化および耐摩耗性の向上に有用である。この効果は、その含有量が5%未満では十分に発揮されない。一方で、その含有量が15%を上回ると、焼結体の材料強度が低下する。

【0030】

二流化モリブデン:0.3〜7%

二硫化モリブデン(MoS2)は、黒鉛と同様、摩擦係数の安定化および耐摩耗性の向上に有用であるとともに、いわゆる「鳴き」の防止効果を有し、更に、高荷重時には潤滑性を与えるという効果も有している。この効果は、0.3%未満では発揮されず、7%を超えると、焼結体の材料強度が著しく低下し、耐摩耗性が損なわれる。

【0031】

シリカ:0.5〜10%

シリカ(SiO2)は、いわゆる「掘り起こし効果」によって相手材であるディスク表面に生じた酸化皮膜を除去して、ディスクとライニングと間で生じるFe同士の凝着を安定的に発生させて、摩擦力を確保するのに有効である。しかしながら、0.5%未満では、掘り起こし効果が生じず、一方、10%を上回るとディスク表面を荒損させる。

【0032】

焼結摩擦材料中には、上記の各種成分が含まれておればよいが、上記の成分の他、通常、焼結摩擦材料に添加される各種成分を含有させても良い。例えば、二流化タングステン、ビスマス、アンチモンなどの潤滑成分、アルミナ、ムライト、窒化珪素、ジルコンサンドなどの化合物を含有させても良い。

本発明の焼結摩擦材料は、十分な強度を得るためには、密度が4.6以上であることが好ましい。

【0033】

3.焼結摩擦材料の製造方法について

本発明の焼結摩擦材料は、一般的な製造方法により製造することができ、例えば、Cu粉にFe粉、各種添加物などを混合し、成形した後、焼結することによって製造することができる。また、原料として用いられるCu粉末に、アトマイズ等による粉末作成時に、あらかじめFeを含有させた原料粉末を用いても良い。

【0034】

ただし、Cu粉末にFe粉末を添加する場合、摩擦時の温度上昇が危惧されるFe相が、高熱伝導率を示すCu相に包含されることになり、ブレーキの高温安定性を向上させることが可能となると同時に、Cu相を強化することになるので耐摩耗性が向上する。

【0035】

高速鉄道用ライニングは、制動時の摩擦熱により表面が溶融した状態となる。これは、制動時には構成する粒子の中で最も融点が低いCuの融点(1083℃)程度まで加熱されることを意味している。ここで、焼結体の摩耗は、焼結体のネック強度の影響を受けるが、ネックは、結合粒子の熱膨張差が大きい場合にはその歪みによって破断する。本発明においては、熱膨張差が大きいFe粒子とCu粒子とが用いられる(室温における熱膨張係数は、Feが11.7×10−6/°C、Cuが16.5×10−6/°Cである)。このため、焼結温度は、可能な限りCuの融点近傍の温度で焼結することが有効であり、1000℃以上とするのが好ましい。これにより焼結体構造を制動時の熱による膨張に起因した歪みに耐えうる構造とすることが可能となり、耐摩耗性を向上させることができる。一方、焼結をあまりに高温で行ってもコストに見合った効果が得られなくなる。このため、焼結温度はCuの融点以下の1083℃を上限とするのが好ましい。

【0036】

得られた焼結体は、通常の放電加工等で所定のサイズに切り出し、ブレーキシステムに取り付けることで、ブレーキライニングとしての使用が可能となる。

【実施例1】

【0037】

表1に示す原料粉末を混合した後、表2に示す製造プロセスで焼結摩擦材料を作製した。得られた焼結摩擦材料について、下記の方法により強度、硬さおよび密度を測定した。その結果を表1に併記する。なお、原料粉末のうち、Cuは福田金属箔粉社CE-15(電解銅粉、最大粒径75μm)を、Feはヘガネス社ASC300(ミルスケール、還元、最大粒径45μm)を、Crは高純度化学社CRE03PB(最大粒径63μm)を、Moは高純度化学社MOE02PB(最大粒径63μm)を、黒鉛はSEC社SGP-100(扁平状人造黒鉛、平均粒径120μm)を、MoS2はキシダ化学010-51125を、SiO2は高純度化学SIO08PB(平均粒径4μm)をそれぞれ使用した。

【0038】

<強度>

強度は、JIS R1601:2008に従い、「5.試験片」の「5.1試験片の形状及び寸法」の図2に示される試験片を作製し、「4.装置及び器具」の「4.2 試験ジグ」の図1a)に示される回転形3点n曲げ試験ジグを使用して、測定した。

【0039】

<硬さ>

硬さは、マイクロビッカース硬さ(荷重50g、MHv50)を測定した。なお、No.2、4については硬さを測定していない。

【0040】

<密度>

密度は、アルキメデス法により測定した。

【0041】

それぞれの結果を表2に示す。

【0042】

【表1】

【0043】

【表2】

【0044】

次に、それぞれの焼結摩擦材料について下記の方法に従って摩擦係数と摩耗量とを測定した。

【0045】

<摩擦係数>

実体(新幹線)の1/2サイズのブレーキディスク(外径400mm、厚さ20mm、鍛鋼製)を用いた3号ベンチ試験機を用い、ブレーキ(制動)初速度を160km/h、325km/hおよび365km/hとした試験を各3回実施した。それぞれの焼結摩擦材料から切り出したライニング材(38mm×55mm×15mm)を片面4個ずつ、合計8個をキャリパに剛固定(非等圧構造)し、ライニング材を、ディスク両面の半径170mmの位置に2.24kN(一定)の圧力で押し付け、その際のトルクを測定して摩擦係数(μ)を算出し、3回の試験の平均値を表3に示す。また、試験前後のライニング材の質量変化から摩耗量(g/片側)を測定し、三回の試験の平均値を表3に示す。また、365km/hとした試験における平均摩耗量と平均摩擦係数との関係を評価した。その結果を表3に併記した。これらの結果をFe/Cuの値について整理した図を図1〜図7に示す。

【0046】

なお、ブレーキ(制動)初速度を365km/hとした試験における平均摩擦係数の目標値は0.28以上である。また、同試験における平均摩耗量は、平均摩擦係数との関係で、M≦38.2×F+0.345(ただし、Mは平均摩耗量、Fは平均摩擦係数を意味する。)の関係を満たすことを目標とする。この関係を満たす場合を「○」、満たさない場合を「×」として評価した。平均摩耗量の目標値は、平均摩擦係数は小さくても、平均摩耗量が小さい場合には、押し付け圧力を高めることができるので、十分な制動力を確保することができ、一方、平均摩耗量が大きくても、平均摩擦係数が大きければ、押し付け圧力を低くしても、十分な制動力を確保することができることから求められたものである。

【0047】

【表3】

【0048】

表3および図1〜図7に示すように、本発明例(No.2〜4、7、8および11)では、いずれも365km/hにおいても高い平均摩擦係数が得られるとともに、平均摩擦係数との関係で十分に低い平均摩耗量が得られ、高速鉄道用焼結摩擦材料として用いるのに良好な性能が得られた。これに対して、比較例(1、5、6、9、10および12)では、平均摩擦係数が低すぎるか(No.1、5および12)、平均摩耗量が大きすぎる(No.6、9および10)ため、高速鉄道用焼結摩擦材料として用いることができない。

【産業上の利用可能性】

【0049】

本発明の焼結摩擦材料は、高い制動力を有するとともに、制動力の高温安定性に優れる。従って、本発明の焼結摩擦材料は、例えば、交通輸送車輌の中で最も高い制動力が要求される高速鉄道のブレーキライニングとして使用するのに適している。

【特許請求の範囲】

【請求項1】

質量%で、7.5%以上のFe、50%以上のCu、5〜15%の黒鉛、0.3〜7%の二流化モリブデンおよび0.5〜10%のシリカを含有し、Fe/Cuが0.15〜0.40であることを特徴とする高速鉄道用焼結摩擦材料。

【請求項2】

請求項1に示す化学組成を有する焼結摩擦材料からなり、長さ55mm、幅38mm、厚さ15mmの寸法を有する四対のライニングを用意し、これらのライニングを、外径400mm、厚さ20mmの鍛鋼製ブレーキディスクの半径170mmの位置に、ブレーキディスクの回転軸周りに等間隔に配置して、ブレーキディスクの両面から2.24kNの圧力で押し付けることにより初速度365km/hの車輪を制動する摩耗試験によって求めた焼結摩擦材料の平均摩耗量Mと平均摩擦係数Fとの関係が、M≦38.2×F+0.345の関係を満たすことを特徴とする高速鉄道用焼結摩擦材料。

【請求項3】

Fe粉としてミルスケール粉を用いたことを特徴とする請求項1または2に記載の高速鉄道用焼結摩擦材料。

【請求項4】

密度が4.6以上であることを特徴とする請求項1から3までのいずれかに記載の高速鉄道用焼結摩擦材料。

【請求項5】

1000℃以上の温度で焼結したことを特徴とする請求項1から4までのいずれかに記載の高速鉄道用焼結摩擦材料。

【請求項1】

質量%で、7.5%以上のFe、50%以上のCu、5〜15%の黒鉛、0.3〜7%の二流化モリブデンおよび0.5〜10%のシリカを含有し、Fe/Cuが0.15〜0.40であることを特徴とする高速鉄道用焼結摩擦材料。

【請求項2】

請求項1に示す化学組成を有する焼結摩擦材料からなり、長さ55mm、幅38mm、厚さ15mmの寸法を有する四対のライニングを用意し、これらのライニングを、外径400mm、厚さ20mmの鍛鋼製ブレーキディスクの半径170mmの位置に、ブレーキディスクの回転軸周りに等間隔に配置して、ブレーキディスクの両面から2.24kNの圧力で押し付けることにより初速度365km/hの車輪を制動する摩耗試験によって求めた焼結摩擦材料の平均摩耗量Mと平均摩擦係数Fとの関係が、M≦38.2×F+0.345の関係を満たすことを特徴とする高速鉄道用焼結摩擦材料。

【請求項3】

Fe粉としてミルスケール粉を用いたことを特徴とする請求項1または2に記載の高速鉄道用焼結摩擦材料。

【請求項4】

密度が4.6以上であることを特徴とする請求項1から3までのいずれかに記載の高速鉄道用焼結摩擦材料。

【請求項5】

1000℃以上の温度で焼結したことを特徴とする請求項1から4までのいずれかに記載の高速鉄道用焼結摩擦材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−207289(P2012−207289A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75343(P2011−75343)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]