高速高荷重用タイヤ

【課題】耐カット性及び耐久性が高く、航空機やリニアモーターカー等に好適に使用できる高速高荷重用タイヤを提供する。

【解決手段】ラジアルカーカス5のクラウン域の外周上に複数のベルト層6a,6b,6c,6dからなるベルト6を具え、ベルト層の一層以上がポリケトン繊維コードとコーティングゴムとからなり、該コーティングゴムに変性ブタジエン系ゴム10〜30質量%及び天然ゴム70〜90質量%を含むゴム成分100質量部に対して特定の平均粒径、CTAB比表面積及びDBP吸収量のカーボンブラック35〜55質量部を配合したゴム組成物を用い、前記変性ブタジエン系ゴムが1,3-ブタジエンの単独重合体又は1,3-ブタジエンとコモノマーとの共重合体をスズ含有化合物でカップリングしてなり、前記(共)重合体中のコモノマー結合量が10質量%以下でブタジエン部分のビニル結合含有量が40%以下である高速高荷重用タイヤである。

【解決手段】ラジアルカーカス5のクラウン域の外周上に複数のベルト層6a,6b,6c,6dからなるベルト6を具え、ベルト層の一層以上がポリケトン繊維コードとコーティングゴムとからなり、該コーティングゴムに変性ブタジエン系ゴム10〜30質量%及び天然ゴム70〜90質量%を含むゴム成分100質量部に対して特定の平均粒径、CTAB比表面積及びDBP吸収量のカーボンブラック35〜55質量部を配合したゴム組成物を用い、前記変性ブタジエン系ゴムが1,3-ブタジエンの単独重合体又は1,3-ブタジエンとコモノマーとの共重合体をスズ含有化合物でカップリングしてなり、前記(共)重合体中のコモノマー結合量が10質量%以下でブタジエン部分のビニル結合含有量が40%以下である高速高荷重用タイヤである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高速高荷重用タイヤ、特に耐カット性及び耐久性が高く、航空機やリニアモーターカー等に対して、高内圧状態で、高速・高荷重で使用される機会の多いの高速高荷重用空気入りラジアルタイヤに関するものである。

【背景技術】

【0002】

一般に、タイヤの補強部材であるカーカスプライやベルト層には、種々の補強コードが用いられており、例えば、従来のカーカスプライ及び/又はベルト層を構成する有機繊維コードとしては、レーヨン、ナイロン、ポリエステル等の有機繊維コードが一般的に用いられている。しかしながら、これらの有機繊維コードは、JIS L 1017−1995(化学繊維タイヤコード試験方法)に規定されている初期引張抵抗度が低いため、該コードを用いたタイヤは、タイヤの使用中にコードが伸びて、変形する恐れがあった。

【0003】

また、初期引張抵抗度が比較的高いコードとして、アラミド(芳香族ポリアミド)繊維等の超高弾性繊維よりなるコードが知られているが、かかるコードを適用したタイヤは、高荷重耐久性及び耐疲労性が悪いという問題がある。

【0004】

これに対し、初期引張抵抗度が高いコードとして、ポリケトン繊維よりなるコードが知られており、該コードを適用したタイヤは、高荷重耐久性がバランス良く改善されている(下記特許文献1〜3参照)。

【0005】

一方、一般に航空機やリニアモーターカー等に使用されるタイヤは、高内圧状態で、高速・高荷重で使用される機会が多いため、他の分野で使用されるタイヤに比べて高い耐久性能が要求されており、高速・高荷重耐久性を更に向上させたタイヤを開発する必要がある。

【0006】

一般に、タイヤが高内圧状態で、高速・高荷重で使用されると、その高い内圧と高速回転中の遠心力作用によって、トレッド面のタイヤ半径方向外側への迫り出しが大きくなり、これに伴ってトレッドゴムがタイヤ周方向に引き伸ばされた状態になる。特に、タイヤを航空機等に使用する場合、離着陸時に滑走路上の異物の上を通過する際、トレッドの異物に対する抵抗力が弱くなり、踏みつけた異物によりトレッドゴムにカット傷が生じ、該異物がトレッド内部に容易に侵入して、タイヤに損傷をもたらす危険性がある。

【0007】

また、タイヤに高い荷重が負荷されると、タイヤ内部での発熱が著しく大きくなり、その結果、タイヤの各内部構成部材において、接着剥離故障やブローアウトと呼ばれる加硫戻りによるゴム破壊故障が発生する恐れがある。

【0008】

【特許文献1】特開2000−190705号公報

【特許文献2】特開2002−307908号公報

【特許文献3】特開2004−306657号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

このような状況下、本発明の目的は、上記従来技術の問題を解決し、耐カット性及び耐久性が高く、航空機やリニアモーターカー等に好適に使用できる高速高荷重用タイヤを提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記目的を達成するために鋭意検討した結果、ベルトを構成する補強部材としてポリケトン繊維コードを用いた上、該ポリケトン繊維コードのコーディングゴムとして、低発熱性及び耐破壊特性に優れるゴム組成物、より具体的には、スズ変性ブタジエン系ゴムと天然ゴムを特定の含有率で含むゴム成分に対して特定の物性を有するカーボンブラックを配合したゴム組成物を適用することで、優れた耐カット性及び耐久性を有する高速高荷重用タイヤが得られることを見出し、本発明を完成させるに至った。

【0011】

即ち、本発明の高速高荷重用タイヤは、

一対のビードコアと、該ビードコア間にトロイド状に延在する少なくとも一枚のカーカスプライからなるラジアルカーカスと、該ラジアルカーカスのクラウン域の外周上に配置した複数のベルト層からなるベルトとを具え、

前記ベルト層の少なくとも一層が、タイヤ赤道面に対し略0°の角度で螺旋状に巻回したポリケトン繊維コード又は両ベルト端において折れ曲がることによりジグザグした形状で略周方向に伸びるポリケトン繊維コードと、該ポリケトン繊維コードを被覆するコーティングゴムとから構成され、

前記コーティングゴムに、変性ブタジエン系ゴム10〜30質量%及び天然ゴム70〜90質量%を含むゴム成分100質量部に対して、平均粒径が25〜30nmで、臭化セチルトリメチルアンモニウム比表面積が60〜80m2/gで、シブチルフタレート吸収量が95〜110mL/100gであるカーボンブラック35〜55質量部を配合してなるゴム組成物を適用し、

前記変性ブタジエン系ゴムが、溶液重合による1,3-ブタジエンの単独重合体又は1,3-ブタジエンと溶液重合可能なコモノマーとの共重合体をスズ含有化合物でカップリングしてなり、前記(共)重合体中のコモノマーの結合量が10質量%以下で且つブタジエン部分におけるビニル結合の含有量が40%以下であることを特徴とする。

【0012】

本発明の高速高荷重用タイヤの好適例においては、前記ポリケトン繊維コードが下記式(I)及び式(II):

σ ≧ -0.01×E + 1.2 ・・・ (I)

σ ≧ 0.02 ・・・ (II)

[式中、σは、177℃における熱収縮応力(cN/dtex)であり;Eは、25℃における49N荷重時の弾性率(cN/dtex)である]の条件を満たす。

【0013】

ここで、上記ポリケトン繊維コードの177℃における熱収縮応力σは、一般的なディップ処理を施した加硫前のポリケトン繊維コードの25cmの長さ固定サンプルを5℃/分の昇温スピードで加熱して、177℃時にコードに発生する応力であり、また、上記ポリケトン繊維コードの25℃における49N荷重時の弾性率Eは、JISのコード引張り試験によるSSカーブの49N時の接線から算出した単位cN/dtexでの弾性率である。

【0014】

本発明の高速高荷重用タイヤのベルトは、そのベルト全幅にわたる周方向の総強力Tbelt(N)が下記式(III):

Tbelt/WD ≧ 1.5×106 ・・・ (III)

[式中、Wはタイヤの幅(m)であり、Dはタイヤの外径(m)である]の関係を満たすことが好ましい。

【0015】

本発明の高速高荷重用タイヤの他の好適例においては、前記ポリケトン繊維コードが、下記一般式(IV):

【化1】

[式中、Aは不飽和結合によって重合された不飽和化合物由来の部分であり、各繰り返し単位において同一でも異なっていてもよい]で表される繰り返し単位から実質的になるポリケトンの繊維からなる。ここで、前記式(IV)中のAは、エチレン基であることが好ましい。

【0016】

本発明の高速高荷重用タイヤの他の好適例においては、前記変性ブタジエン系ゴムが、下記式(V):

【化2】

[式中、R1は、それぞれ独立して炭素数12以下のアルキル基、シクロアルキル基又はアラルキル基である]で表される置換アミノ基、及び下記式(VI):

【化3】

[式中、R2は、3〜16のメチレン基を有するアルキレン基、置換アルキレン基、オキシアルキレン基又はN-アルキルアミノ-アルキレン基を示す]で表される環状アミノ基からなる群から選択される少なくとも一種の官能基を有する。ここで、前記式(V)中のR1が、メチル基、エチル基、ブチル基、オクチル基、シクロヘキシル基、3-フェニル-1-プロピル基又はイソブチル基であり、前記式(VI)中のR2が、テトラメチレン基、ヘキサメチレン基、オキシジエチレン基、N-アルキルアザジエチレン基、ドデカメチレン基又はヘキサデカメチレン基であることが更に好ましい。

【0017】

本発明の高速高荷重用タイヤの他の好適例においては、前記変性ブタジエン系ゴムのガラス転移温度(Tg)が-50℃以下である。

【発明の効果】

【0018】

本発明によれば、少なくとも一層のベルト層の補強部材がポリケトン繊維コードであって、該ポリケトン繊維コードのコーディングゴムに、スズ変性ブタジエン系ゴムと天然ゴムを特定の含有率で含むゴム成分に対して特定の物性を有するカーボンブラックを配合してなるゴム組成物を用いた、優れた耐カット性及び耐久性を有する高速高荷重用タイヤを提供することができる。

【発明を実施するための最良の形態】

【0019】

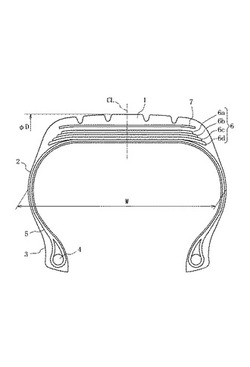

以下に、図を参照しながら本発明を詳細に説明する。図1は、本発明の高速高荷重用タイヤの一例の断面図である。図1に示すタイヤは、トレッド部1と、該トレッド部1のそれぞれの側部から半径方向内方へ延びるサイドウォール部2と、該サイドウォール部2の半径方向内端に連続させて設けたビード部3とを有し、前記一対のビード部3にそれぞれ埋設されたビードコア4と、該ビードコア4間にトロイド状に延在し、前記トレッド部1、サイドウォール部2及びビード部3を補強する少なくとも一枚のカーカスプライからなるラジアルカーカス5と、該ラジアルカーカス5のクラウン域の外周上に配置した複数のベルト層6a,6b,6c,6dからなるベルト6と、該ベルト6のタイヤ半径方向外側に配置したベルト保護層7とを具える。なお、図示例のタイヤは、ベルト保護層7を具えるが、本発明の高速高荷重用タイヤは、ベルト保護層7を具えなくてもよい。

【0020】

図示例のラジアルカーカス5は、カーカスプライの側部を各ビードコア4の周りに内外に巻き返して配置してなるが、本発明の高速高荷重用タイヤのラジアルカーカス5の構造は、特に限定されるものではなく、また、ラジアルカーカス5のプライ数も特に限定されない。

【0021】

また、ベルト6を構成する各ベルト層6a,6b,6c,6dの少なくとも一層は、タイヤ赤道面CLに対し略0°の角度で螺旋状に巻回したポリケトン繊維コード又は両ベルト端において折れ曲がることによりジグザグした形状で略周方向に伸びるポリケトン繊維コードと、該ポリケトン繊維コードを被覆するコーティングゴムとから構成され、例えば、図2又は図3に示すような構造を有する。

【0022】

図2に示すベルト層(所謂、スパイラルベルト)は、一本又は複数本のポリケトン繊維コードをコーディングゴムで被覆して帯状体8を形成し、該帯状体8中のポリケトン繊維コードがタイヤ赤道面CLに対し略0°の角度になるようにしつつ、隙間が生じないように該帯状体8を螺旋状に巻回して形成される。

【0023】

また、図3に示すベルト層(所謂、ジグサグベルト)は、一本又は複数本のポリケトン繊維コードをコーディングゴムで被覆して帯状体8を形成し、該帯状体8をほぼ一周する毎にその両端の間を一度だけ往復させながらタイヤ赤道面CLに対して傾斜させて周方向に巻き付けつつ、隙間が生じないように略帯状体8の幅だけずらして周方向に多数回巻回して形成される。ベルト層において、両ベルト端で折り曲げ方向を変えることにより帯状体8がジグザグしながらほぼ周方向に延びる結果として、ポリケトン繊維コードがベルト層の全領域においてほぼ均一に埋設されることになる。なお、ジグサグ構造を有するベルト層において、ポリケトン繊維コードの傾斜角度はタイヤ赤道面CLに対して2〜25°の範囲内が好ましく、略10°が特に好ましい。

【0024】

上記ベルト6は、そのベルト全幅にわたる周方向の総強力Tbelt(N)が下記式(III):

Tbelt/WD ≧ 1.5×106 ・・・ (III)

[式中、Wはタイヤの幅(m)であり、Dはタイヤの外径(m)である]の関係を満たすことが好ましい。ベルト6が式(III)の関係を満たすことにより、航空機用タイヤの耐圧性として要求される高い安全率を達成することができる。なお、Tbelt/WDが1.5×106未満では、規定の安全率を満たすことが困難であり、公的規格を満足できない恐れがある。

【0025】

ここで、タイヤの幅及び外径とは、新品タイヤをリムに組み付け、TRAによって定められた規定内圧を充填し、少なくとも12時間の安定化を行った後に再度規定内圧に調整して得られるタイヤの幅及び外径を意味する。また、総強力とは、ベルトの周方向の強力を指し、一本のコードの強力に、該当するコードの本数を乗じて算出した値である。なお、コードが周方向に対して角度θで傾斜している場合の総強力は上記強力にcosθを掛けて算出するものとする。そして、ベルト全幅にわたる周方向の総強力とは、前記コード強力をベルトを構成する総てのコードについて総和した値である。

【0026】

上記ポリケトン繊維コードは、ポリケトン繊維(PK繊維)の撚糸コードであり、タイヤのクラウン域において、優れた補強効果を発揮する。該ポリケトン繊維コードは、タイヤが高速・高荷重で使用される際に、トレッドのタイヤ半径方向外側への迫り出しを抑制することができる。そのため、本発明の高速高荷重タイヤは、高速・高荷重使用時にトレッドゴムがタイヤ周方向に引き伸ばされた状態になり難く、例えば、離着陸時にタイヤが滑走路上の異物の上を通過する際も、トレッドの異物に対する抵抗力が高く、踏みつけた異物によりトレッドゴムにカット傷が生じ難く、耐久性が高い。

【0027】

また、上記ポリケトン繊維コードのコーティングゴムに用いるゴム組成物は、スズ変性ブタジエン系ゴム及び天然ゴムを含むゴム成分に対して、特定の物性のカーボンブラックを配合してなる。コーティングゴム用ゴム組成物に上記変性ブタジエン系ゴムを用いることで、カーボンブラックの分散性が向上して、ゴム成分の耐熱安定性が向上すると共に、ゴム組成物の低発熱性が向上する。また、コーティングゴム用ゴム組成物に天然ゴムを用いることで、ゴム組成物の耐破壊特性が向上する。即ち、上記コーティングゴム用ゴム組成物は、低発熱性及び耐破壊特性に優れる。そのため、該コーティングゴム用ゴム組成物を用いたタイヤは、高い荷重が負荷されても、発熱し難く、接着剥離故障やブローアウトと呼ばれる加硫戻りによるゴム破壊故障が抑制されており、また、高い耐久性を有する。

【0028】

そして、本発明の高速高荷重タイヤは、少なくとも一層のベルト層の補強コードが上記記ポリケトン繊維コードで、且つ該ポリケトン繊維コードのコーティングゴムに上記ゴム組成物を用いるため、相乗効果により、非常に高い耐カット性及び耐久性を有する。なお、上記コーティングゴム用ゴム組成物は、ベルト層6a,6b,6c,6d以外のタイヤ内部部材、例えば、ラジアルカーカス5、ベルトインシュレーションゴム、ベルト保護層7等に適用してもよく、この場合、タイヤの低発熱性が更に向上する。

【0029】

上記ポリケトン繊維コードは、タイヤの耐カット性及び耐久性を更に向上させる観点から、上記式(I)及び式(II)の条件を満たすことが好ましい。式(I)及び式(II)において、σの値は、原料ポリケトンの種類の他、コード作製時の撚り数やディップ処理条件を変えることにより変化させることができる。また、式(I)及び式(II)において、σの値は0.4〜1.5であることが更に好ましい。σの値が0.4以上であれば、タイヤの耐カット性及び耐久性をより一層向上させることができ、一方、σの値が1.5を超えると、加硫時の収縮力が大きくなり過ぎ、タイヤ内部のコードの乱れやゴムの配置の乱れが生じ、耐久性やユニフォミティーが悪化する恐れがある。

【0030】

上記ポリケトン繊維コードは、上記式(IV)で表される繰り返し単位から実質的になるポリケトンの繊維からなることが好ましい。また、該ポリケトンの中でも、繰り返し単位の97モル%以上が1-オキソトリメチレン[−CH2−CH2−CO−]であるポリケトンが好ましく、99モル%以上が1-オキソトリメチレンであるポリケトンが更に好ましく、100モル%が1-オキソトリメチレンであるポリケトンが最も好ましい。

【0031】

上記ポリケトン繊維コードの原料のポリケトンは、部分的にケトン基同士、不飽和化合物由来の部分同士が結合していてもよいが、不飽和化合物由来の部分とケトン基が交互に配列している部分の割合が90質量%以上であることが好ましく、97質量%以上であることが更に好ましく、100質量%であることが最も好ましい。

【0032】

また、上記式(IV)において、Aを形成する不飽和化合物としては、エチレンが最も好ましいが、プロピレン,ブテン,ペンテン,シクロペンテン,ヘキセン,シクロヘキセン,ヘプテン,オクテン,ノネン,デセン,ドデセン,スチレン,アセチレン,アレン等のエチレン以外の不飽和炭化水素や、メチルアクリレート,メチルメタクリレート,ビニルアセテート,アクリルアミド,ヒドロキシエチルメタクリレート,ウンデセン酸,ウンデセノール,6-クロロヘキセン,N-ビニルピロリドン,スルニルホスホン酸のジエチルエステル,スチレンスルホン酸ナトリウム,アリルスルホン酸ナトリウム,ビニルピロリドン及び塩化ビニル等の不飽和結合を含む化合物等であってもよい。

【0033】

更に、上記ポリケトンの重合度としては、下記式:

【数1】

[式中、t及びTは、純度98%以上のヘキサフルオロイソプロパノール及び該ヘキサフルオロイソプロパノールに溶解したポリケトンの希釈溶液の25℃での粘度管の流過時間であり;Cは、上記希釈溶液100mL中の溶質の質量(g)である]で定義される極限粘度[η]が1〜20dL/gの範囲にあることが好ましく、2〜10dL/gの範囲にあることが更に好ましく、3〜8の範囲にあることがより一層好ましい。極限粘度が1dL/g未満では、分子量が小さ過ぎて、高強度のポリケトン繊維コードを得ることが難しくなる上、紡糸時、乾燥時及び延伸時に毛羽や糸切れ等の工程上のトラブルが多発することがあり、一方、極限粘度が20dL/gを超えると、ポリマーの合成に時間及びコストがかかる上、ポリマーを均一に溶解させることが難しくなり、紡糸性及び物性に悪影響が出ることがある。

【0034】

上記ポリケトンの繊維化方法としては、(1)未延伸糸の紡糸を行った後、多段熱延伸を行い、該多段熱延伸の最終延伸工程で特定の温度及び倍率で延伸する方法や、(2)未延伸糸の紡糸を行った後、熱延伸を行い、該熱延伸終了後の繊維に高い張力をかけたまま急冷却する方法が好ましい。上記(1)又は(2)の方法でポリケトンの繊維化を行うことで、上記ポリケトン繊維コードの作製に好適な所望のフィラメントを得ることができる。

【0035】

ここで、上記ポリケトンの未延伸糸の紡糸方法としては、特に制限はなく、従来公知の方法を採用することができ、具体的には、特開平2−112413号、特開平4−228613号、特表平4−505344号に記載のようなヘキサフルオロイソプロパノールやm-クレゾール等の有機溶剤を用いる湿式紡糸法、国際公開第99/18143号、国際公開第00/09611号、特開2001−164422号、特開2004−218189号、特開2004−285221号に記載のような亜鉛塩、カルシウム塩、チオシアン酸塩、鉄塩等の水溶液を用いる湿式紡糸法が挙げられ、これらの中でも、上記塩の水溶液を用いる湿式紡糸法が好ましい。

【0036】

例えば、有機溶剤を用いる湿式紡糸法では、ポリケトンポリマーをヘキサフルオロイソプロパノールやm-クレゾール等に0.25〜20質量%の濃度で溶解させ、紡糸ノズルより押し出して繊維化し、次いでトルエン,エタノール,イソプロパノール,n-ヘキサン,イソオクタン,アセトン,メチルエチルケトン等の非溶剤浴中で溶剤を除去、洗浄してポリケトンの未延伸糸を得ることができる。

【0037】

一方、水溶液を用いる湿式紡糸法では、例えば、亜鉛塩、カルシウム塩、チオシアン酸塩、鉄塩等の水溶液に、ポリケトンポリマーを2〜30質量%の濃度で溶解させ、50〜130℃で紡糸ノズルから凝固浴に押し出してゲル紡糸を行い、更に脱塩、乾燥等してポリケトンの未延伸糸を得ることができる。ここで、ポリケトンポリマーを溶解させる水溶液には、ハロゲン化亜鉛と、ハロゲン化アルカリ金属塩又はハロゲン化アルカリ土類金属塩とを混合して用いることが好ましく、凝固浴には、水、金属塩の水溶液、アセトン、メタノール等の有機溶媒等を用いることができる。

【0038】

また、得られた未延伸糸の延伸法としては、未延伸糸を該未延伸糸のガラス転移温度よりも高い温度に加熱して引き伸ばす熱延伸法が好ましく、更に、該未延伸糸の延伸は、上記(2)の方法では一段で行ってもよいが、多段で行うことが好ましい。該熱延伸の方法としては、特に制限はなく、例えば、加熱ロール上や加熱プレート上に糸を走行させる方法等を採用することができる。ここで、熱延伸温度は、110℃〜(ポリケトンの融点)の範囲が好ましく、総延伸倍率は、10倍以上であることが好ましい。

【0039】

上記(1)の方法でポリケトンの繊維化を行う場合、上記多段熱延伸の最終延伸工程における温度は、110℃〜(最終延伸工程の一段前の延伸工程の延伸温度−3℃)の範囲が好ましく、また、多段熱延伸の最終延伸工程における延伸倍率は、1.01〜1.5倍の範囲が好ましい。一方、上記(2)の方法でポリケトンの繊維化を行う場合、熱延伸終了後の繊維にかける張力は、0.5〜4cN/dtexの範囲が好ましく、また、急冷却における冷却速度は、30℃/秒以上であることが好ましく、更に、急冷却における冷却終了温度は、50℃以下であることが好ましい。ここで、熱延伸されたポリケトン繊維の急冷却方法としては、特に制限はなく、従来公知の方法を採用することができ、具体的には、ロールを用いた冷却方法が好ましい。なお、こうして得られるポリケトン繊維は、弾性歪みの残留が大きいため、通常、緩和熱処理を施し、熱延伸後の繊維長よりも繊維長を短くすることが好ましい。ここで、緩和熱処理の温度は、50〜100℃の範囲が好ましく、また、緩和倍率は、0.980〜0.999倍の範囲が好ましい。

【0040】

上記ポリケトン繊維コードは、上記ポリケトン製の繊維(PK繊維)を一本又は複数本撚り合わせて作製することができ、また、該ポリケトン繊維コードには、後述のコーティングゴムによる被覆に先立って、コーティングゴムとの接着性を向上させるために、接着剤処理を施してもよい。例えば、上記ポリケトン繊維コードを、綿、ポリノジック等の細手の緯糸とスダレ織物に製織した後、接着剤を付与し、乾燥、加熱、緊張処理して、ディップ処理反とした後、これをコーティングゴムで被覆することにより、ベルト層に適用するためのコード−ゴム複合体を形成することができる。なお、上記ポリケトン繊維コードとコーティングゴムとの接着は、以下のような公知の方法、例えば、上記ポリケトン繊維コードを、エポキシ化合物又はブロックドイソシアネート化合物を含む第一液で処理した後、レゾルシンとホルムアルデヒドと各種ラテックスと苛性ソーダ及び/又はアンモニア水を含む第二液(RFL液)で処理する二浴型の接着方法や;トリアリルシアヌレートとレゾルシンとホルムアルデヒドとアンモニア水とから生成する通称N3と称される液と、RFL液との混合液で処理する一浴型の接着方法や;p-クロルフェノールとホルムアルデヒドから生成する2,6-ビス(2',4'-ジヒドロキシフェニルメチル)-4-クロルフェノールを主成分とする反応生成物と、レゾルシンとホルムアルデヒドとアンモニア水とからなる通称PEXULと称される液とをRFL液と混合した液で処理する一浴型の接着方法や;特開昭60−72972号等に開示されている多価フェノールポリサルファイドと、レゾルシン及びホルムアルデヒドの縮合物とをアルカリ下で熟成した液と、RFL液とを混合した液で処理する一浴型の接着方法等で行うことができる。

【0041】

上記ポリケトン繊維コードのコーティングゴムに用いるゴム組成物は、ゴム成分の10〜30質量%が後述する特定の変性ブタジエン系ゴムであり、70〜90質量%が天然ゴムである。ゴム成分として、変性ブタジエン系ゴムと天然ゴムとを併用することにより、低発熱性と耐破壊特性を確保することができる。ここで、ゴム成分中の変性ブタジエン系ゴムの割合が10質量%未満では、変性ブタジエン系ゴムを使用する効果が不十分で、カーボンブラックの分散性が低下する。また、ゴム成分中の天然ゴムの割合が70質量%未満では、天然ゴムの使用効果が不十分となり、耐破壊性が低下する。なお、上記コーティングゴム用ゴム組成物のゴム成分としては、本発明の効果を損なわない範囲で、他のゴム成分を併用することもできる。

【0042】

上記変性ブタジエン系ゴムは、溶液重合による1,3-ブタジエンの単独重合体又は1,3-ブタジエンと溶液重合可能なコモノマーとの共重合体をスズ含有化合物でカップリングして合成され、(共)重合体中のコモノマーの結合量が10質量%以下で且つブタジエン部分におけるビニル結合の含有量が40%以下である。共重合成分であるコモノマーとしては、スチレン、α-メチルスチレン、p-メチルスチレン、ビニルトルエン、ビニルナフタレン、イソプレン、ピペリレン、1,3-ペンタジエン等が挙げられ、これらの中でもスチレンが好ましい。

【0043】

上記変性ブタジエン系ゴムは、(共)重合体中のコモノマーの結合量が10質量%以下であり、0質量%であってもよい。重合体中のコモノマーの結合量が0質量%の場合、上記変性ブタジエン系ゴムは、1,3-ブタジエンの単独重合体、即ちポリブタジエンの変性物である。また、上記変性ブタジエン系ゴムは、ブタジエン部(1,3-ブタジエン単位)のビニル結合量が40%以下であり、変性ブタジエン系ゴムのコモノマーの結合量及び1,3-ブタジエン単位のビニル結合量を上記の範囲にすることで、ゴム組成物の低発熱性を向上させることができる。更に、上記変性ブタジエン系ゴムは、ガラス転移温度が-50℃以下であることが好ましい。

【0044】

上記変性ブタジエン系ゴムは、スズ−炭素結合を分子鎖中又は末端に有する多官能性のポリマーであるのが好ましく、該スズ−炭素結合は、例えば、停止剤、カップリング剤及び連結剤からなる変性剤から誘導することができる。これらの変性剤を反応容器に加えた後、容器を約1〜約1000分間撹拌することで、(共)重合体にスズ−炭素結合が生成する。スズ−炭素結合を有するブタジエン系ゴムは、補強性充填材であるカーボンブラックに対して大きな親和性を示すため、カーボンブラックの分散性を改善し、その結果、ゴム組成物の低発熱性が大きく向上する。

【0045】

上記(共)重合体をカップリングするのに用いるスズ含有化合物としては、下記一般式:

R3bSnXc ・・・ (VII)

(式中、R3は炭素数1〜20のアルキル基、炭素数3〜20のシクロアルキル基、炭素数6〜20のアリール基及び炭素数7〜20のアラルキル基からなる群から選択され、Xは塩素又は臭素であり、bは0〜3で、cは1〜4で、但し、b+c=4である)で表されるカップリング剤が好ましい。スズ含有化合物でカップリングして合成された変性ブタジエン系ゴムは、カップリング剤から誘導される少なくとも1種のスズ−炭素結合を有し、ゴム組成物の低発熱性を更に向上させることができる。上記R3としては、メチル基、エチル基、n-ブチル基、ネオフィル基、シクロヘキシル基、n-オクチル基、2-エチルヘキシル基等が挙げられる。上記カップリング剤の中でも、四塩化スズ、R3SnCl3、R32SnCl2、R33SnCl等が好ましく、四塩化スズが特に好ましい。

【0046】

上記スズ含有化合物でカップリングされた変性ブタジエン系ゴムは、特開昭63−179949号公報等の公知の方法により製造することができる。例えば、炭化水素溶媒中で有機リチウム触媒を用いて、1,3-ブタジエンの単独重合体、又は1,3-ブタジエンとスチレン等のコモノマーとの共重合体を得た後、該共重合体の活性末端をスズ含有化合物と反応させることで製造できる。

【0047】

上記変性ブタジエン系ゴムは、上記式(V)で表される置換アミノ基及び上記式(VI)で表される環状アミノ基からなる群から選択される少なくとも一種の官能基を有することが好ましい。

【0048】

式(V)において、R1は、炭素数12以下のアルキル基、シクロアルキル基又はアラルキル基で、メチル基、エチル基、ブチル基、イソブチル基、オクチル基、シクロヘキシル基、3-フェニル-1-プロピル基等が好適に挙げられる。なお、式(V)中の2つのR1は、それぞれ同じでも異なってもよい。

【0049】

式(VI)において、R2は、3〜16個のメチレン基を有する二価のアルキレン基、置換アルキレン基、オキシアルキレン基又はN-アルキルアミノ-アルキレン基である。ここで、置換アルキレン基には、1置換から8置換のアルキレン基が含まれ、置換基としては、炭素数1〜12の鎖状若しくは分枝状アルキル基、シクロアルキル基、ビシクロアルキル基、アリール基及びアラルキル基が挙げられる。また、R2としては、トリメチレン基、テトラメチレン基、ヘキサメチレン基、オキシジエチレン基、N-アルキルアザジエチレン基、ドデカメチレン基、ヘキサデカメチレン基等が好ましい。

【0050】

上記R2は、環状アミン類から誘導することができ、該環状アミン類としては、特に限定されるものではないが、アザシクロヘプタン(即ち、ヘキサメチレンイミン)、2-(2-エチルヘキシル)ピロリジン、3-(2-プロピル)ピロリジン、3,5-ビス(2-エチルヘキシル)ピペリジン、4-フェニルピペリジン、7-デシル-1-アザシクロトリデカン、3,3-ジメチル-1-アザシクロテトラデカン、4-ドデシル-1-アザシクロオクタン、4-(2-フェニルブチル)-1-アザシクロオクタン、3-エチル-5-シクロヘキシル-1-アザシクロヘプタン、4-ヘキシル-1-アザシクロヘプタン、9-イソアミル-1-アザシクロヘプタデカン、2-メチル-1-アザシクロヘプタデセ-9-エン、3-イソブチル-1-アザシクロドデカン、2-メチル-7-t-ブチル-1-アザシクロドデカン、5-ノニル-1-アザシクロドデカン、8-(4'-メチルフェニル)-5-ペンチル-3-アザビシクロ[5.4.0]ウンデカン、1-ブチル-6-アザビシクロ[3.2.1]オクタン、8-エチル-3-アザビシクロ[3.2.1]オクタン、1-プロピル-3-アザビシクロ[3.2.2]ノナン、3-(t-ブチル)-7-アザビシクロ[4.3.0]ノナン、1,5,5-トリメチル-3-アザビシクロ[4.4.0]デカン等が挙げられる。

【0051】

ブタジエン系ゴムに式(V)の置換アミノ基又は式(VI)の環状アミノ基を導入する方法としては、例えば、特開2001−131227号公報に記載のように、ブタジエン系ゴムに結合した2-ヒドロキシ-1,3-プロピレン基を有する有機基に環状アミノ基の中の少なくとも一つの窒素原子を介して結合させる方法等もあるが、リチオアミンからなる重合開始剤を用いて重合開始末端を上記アミノ基で変性する方法が好ましい。即ち、炭化水素溶媒中で1,3-ブタジエンを主とする1種以上のアニオン重合可能モノマーの溶液を生じさせ、下記式:

(AM)Li(Q)a ・・・ (VIII)

[式中、aは0又は0.5〜3であり、(Q)は、炭化水素、エーテル類、アミン類及びそれらの混合物からなる群から選択される可溶化成分であり、(AM)は上記式(V)で表される置換アミノ基又は式(VI)で表される環状アミノ基である]で表されるリチオアミンを重合開始剤として上記モノマーを(共)重合させることで、式(V)の置換アミノ基又は式(VI)の環状アミノ基が導入された変性ブタジエン系ゴムが得られる。

【0052】

式(VIII)において、(Q)は可溶化成分であり、炭化水素、エーテル、アミン又はそれらの混合物であってもよい。この(Q)成分が存在すると、上記リチオアミンが炭化水素溶媒に可溶になる。また、上記(Q)には、3〜約300の重合単位から成る重合度を有するジエニル若しくはビニル芳香族のポリマー又はコポリマーが含まれる。上記ポリマーには、ポリブタジエン、ポリスチレン、ポリイソプレン及びそれらのコポリマーが含まれる。(Q)の他の例には、極性リガンド、例えば、テトラヒドロフラン(THF)及びテトラメチルエチレンジアミン(TMEDA)が含まれる。

【0053】

式(VIII)において、上記(AM)は、前記式(V)で表される置換アミノ基又は式(VI)で表される環状アミノ基であり、例えば、ポリマーの開始部位又は頭部に組み込まれることによって、官能性の少なくとも一つの基を末端に持ったポリマーが合成される。

【0054】

可溶成分である(Q)が、エーテル又はアミノ化合物である場合、(Q)の存在下、無水の非プロトン性溶媒、例えばシクロヘキサン等を用いて官能化剤AM−Hの溶液を製造し、次に、この溶液に、同一又は同様の溶媒に溶解させた有機リチウム化合物の溶液を添加することにより、重合開始剤を生じさせることができる。上記有機リチウム化合物としては、下記式(IX):

R4Li ・・・ (IX)

[式中、R4は、炭素数1〜約20のアルキル基、シクロアルキル基、アルケニル基、アリール基及びアラルキル基、並びにジオレフィン及びビニルアリールモノマー類から得られる25個以下の単位を有する短鎖長の低分子量ポリマー類からなる群から選択される]で表される化合物が好ましい。ここで、アルキル基としては、n-ブチル基、s-ブチル基、メチル基、エチル基、イソプロピル基等が挙げられ、シクロアルキル基としては、シクロヘキシル基、メンチル基等が挙げられ、アルケニル基としては、アリル基、ビニル基等が挙げられる。また、アリール基及びアラルキル基としては、フェニル基、ベンジル基、オリゴ(スチリル)基等が挙げられ、短鎖長ポリマー類としては、適当なモノマーのオリゴマー化を有機リチウムで開始させることによって生じさせたオリゴ(ブタジエニル)類、オリゴ(イソプレニル)類、オリゴ(スチリル)類等が挙げられる。上記有機リチウム化合物としては、n-ブチルリチウムが好ましい。式(VIII)のリチオアミンを生成させるに際しては、特開平6−199921号公報等に開示されているin situ法を用いることもできる。

【0055】

また、必要に応じて、式(VIII)のリチオアミンと他の有機アルカリ化合物との混合物を重合開始剤として用いることもできる。ここで、有機アルカリ金属化合物としては、下記式(X)、式(XI)、式(XII)、式(XIII)、式(XIV):

R5M ・・・ (X)

R6OM ・・・ (XI)

R7C(O)OM ・・・ (XII)

R8R9NM ・・・ (XIII)

R10SO3M ・・・ (XIV)

[式中、R5、R6、R7、R8、R9及びR10は、それぞれ炭素数1〜12のアルキル基、シクロアルキル基、アルケニル基、アリール基又はフェニル基であり、Mは、Na、K、Rb又はCsである]で表される化合物が好ましい。ここで、金属成分Mとしては、Na及びKが特に好ましい。リチオアミンと有機アルカリ金属化合物からなる開始剤混合物は、好適には、該リチオアミン開始剤中のリチウム1当量当たり約0.02〜約0.5当量の有機アルカリ金属化合物を含有するのが好ましい。

【0056】

上記開始剤又はその混合物には、重合が不均一にならないようにキレート剤を添加することができる。有用なキレート剤としては、テトラメチルエチレンジアミン(TMEDA)、オキソラニル環状アセタール類及び環状オリゴマー状オキソラニルアルカン類等が挙げられ、これらの中でも、環状オリゴマー状オキソラニルアルカン類が特に好ましく、2,2-ジ(テトラヒドロフリル)プロパンが最も好ましい。また、重合溶媒としては、種々のヘキサン類、ヘプタン類、オクタン類及びそれらの混合物等が用いられる。

【0057】

上記ポリケトン繊維コードのコーティングゴムに用いるゴム組成物は、上述のゴム成分100質量部に対して、平均粒径が25〜30nmで、臭化セチルトリメチルアンモニウム(CTAB)比表面積が60〜80m2/gで、シブチルフタレート(DBP)吸収量が95〜110mL/100gであるカーボンブラック35〜55質量部を配合してなる。上記コーティングゴム用ゴム組成物に配合するカーボンブラックの平均粒径が25nm未満では、コーティングゴムの低発熱性及びゴム組成物の加工性が不十分となり、一方、30nmを超えると、コーティングゴムの耐破壊性が不十分となる。また、上記カーボンブラックのCTAB比表面積が60m2/g未満では、コーティングゴムの耐破壊性が不十分となり、一方、80m2/gを超えると、コーティングゴムの低発熱性及びゴム組成物の加工性が不十分となる。また、上記カーボンブラックのDBP吸収量が95mL/100g未満では、コーティングゴムの耐破壊性が不十分となり、一方、110mL/100gを超えると、コーティングゴムの低発熱性及びゴム組成物の加工性が不十分となる。更に、カーボンブラックの配合量がゴム成分100質量部に対して35質量部未満では、補強性を確保できず、一方、55質量部を超えると、低発熱性を確保できなくなる。なお、CTAB比表面積及びDBP吸収量は、それぞれASTM D3765、D2414に準拠して求めた値である。

【0058】

上記コーティングゴム用ゴム組成物には、変性ブタジエン系ゴム、天然ゴム、カーボンブラックの他に、ゴム業界で通常使用される配合剤、例えば、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、軟化剤、酸化亜鉛、ステアリン酸、シランカップリング剤等を目的に応じて適宜配合することができる。これら配合剤としては、市販品を好適に使用することができる。なお、上記ゴム組成物は、ゴム成分に、カーボンブラックと、必要に応じて適宜選択した各種配合剤とを配合して、混練り、熱入れ、押出等することにより製造することができる。

【0059】

本発明の高速高荷重用タイヤは、ベルトを構成するベルト補強層の少なくとも一層に上述のポリケトン繊維コードをコーティングゴムで被覆して作製したコード−ゴム複合体を適用し、常法により製造することができる。なお、本発明の空気入りラジアルタイヤにおいて、タイヤ内に充填する気体としては、通常の或いは酸素分圧を変えた空気、又は窒素等の不活性ガスを用いることができる。

【実施例】

【0060】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0061】

(変性ブタジエン系ゴムA〜D)

後述の実施例及び比較例で用いた変性ブタジエン系ゴムA〜Dの結合スチレン量、ブタジエン部のビニル結合含有量及びガラス転移温度、並びに、該変性ブタジエン系ゴムA〜Dの製造に使用したカップリング剤及び官能基を表1に示す。なお、これら変性ブタジエン系ゴムA〜Dは、特開昭63−179949、特公平5−87530、特開平6−49279等を参考にして適宜合成することができる。

【0062】

【表1】

【0063】

<コーティングゴム用ゴム組成物の評価>

表2に示す配合のコーティングゴム用ゴム組成物を常法に従って調製し、下記の方法で低発熱性及び耐破壊特性を評価した。結果を表2に示す。

【0064】

(1)低発熱性(レジリエンス)

ブリティッシュ・スタンダード903:Part A8:1963に準じて反発弾性試験を行い、下記の式から、低発熱性指数を算出した。低発熱性指数が大きい程、発熱量が小さいく、低発熱性に優れることを示す。

低発熱性指数=(供試試験片の反発弾性率/従来例の試験片の反発弾性率)×100

【0065】

(2)耐破壊特性

荷重 159kg(350LB)、回転数200rpm、室温下において、動的剪断試験を実施し、試験片が疲労破壊するまでの時間を測定し、耐破壊特性の指標とした。評価は、従来例を100とする指数で表示し、指数が大きいほど耐破壊特性が良好であることを示す。

【0066】

【表2】

【0067】

*1 JSR製「BR01」

*2 平均粒径=28nm, CTAB比表面積=70m2/g, DBP吸収量=100mL/100g

*3 大内新興化学製「ノクセラーNS」

【0068】

実施例のコーティングゴム用ゴム組成物は、低発熱性及び耐破壊特性が従来例のゴム組成物よりも向上していた。一方、ブタジエン部のビニル結合含有量が40%を超える変性ブタジエン系ゴムを用いた比較例1のゴム組成物やスズ含有化合物でカップリングしていない変性ブタジエン系ゴムを用いた比較例2のゴム組成物は、従来例のゴム組成物よりも低発熱性及び耐破壊特性が低下していた。また、未変性のポリブタジエンゴムを用いた比較例3のゴム組成物は、従来例のゴム組成物よりも低発熱性が低下していた。更に、ゴム成分中の天然ゴムの含有率が70質量%未満の比較例4のゴム組成物は、スズ含有化合物でカップリングした変性ブタジエン系ゴムを含むものの、従来例のゴム組成物よりも耐破壊特性が低下していた。

【0069】

<タイヤの評価>

上記ゴム組成物でポリケトン繊維コード又はアラミドコードを被覆して帯状体(コード−ゴム複合体)を作製し、該帯状体を用いてベルト層を形成し、図1に示す構造を有し且つサイズ:46×17.0 R20 30PRの航空機用ラジアルタイヤを作製した。なお、ベルト層の層数は、いずれも4枚である。得られたタイヤに対して、下記の方法で安全率、高速耐久性、耐カット性能を評価した。結果を表3に示す。

【0070】

(3)安全率

安全率は、リムに組み付けたタイヤ内を水で満たし内圧を上昇させたとき、タイヤが破壊する圧力と、TRAで定められた規定内圧との比である。FAAの定めるTSOでは、航空機用タイヤについては安全率4倍以上が規定されている。安全率[倍]の数値が大きいほどタイヤを破壊するのに要する圧力が高いので、安全率が優れていることを示す。なお、本試験においては、タイヤ内を水で満たし、水圧ポンプにて昇圧し、10分間で規定内圧の4倍に達するように一定割合で昇圧を実施することにより安全率を評価した。

【0071】

(4)高速耐久性

高速耐久性指数は、ドラム試験上にて、規定内圧、規定荷重にて、公的規格に定める離陸試験条件を繰り返し実施し、タイヤの故障が発生するまでの試験回数を測定して指数化した値である。従来例の試験回数を100とした指数にて表記し、数字が大きいほどタイヤの故障が発生するまでの回数が多く、高速耐久性能が優れていることを示す。なお本試験においては、TRAに定める規定内圧、規定加重において、その走行距離が11,500フィートに達するように、速度0から規定速度まで一定割合で加速させる離陸試験を繰り返し実施し、故障が発生するまでの回数で高速耐久性能を評価した。

【0072】

(5)耐カット性能

幅40mm、刃先角度30°のカッターをタイヤセンター部幅方向に規定荷重の5%で押し付けたときのカット深さを測定し、従来例のタイヤのカット深さの逆数を100として指数表示した。指数値が大きい程、カット深さが浅く、耐カット性能が優れることを示す。

【0073】

【表3】

【0074】

ベルト層の補強コードとしてポリケトン繊維コードを用いつつ、コーティングゴムにスズ含有化合物でカップリングした変性ブタジエン系ゴムをゴム成分中10〜30質量%含有するゴム組成物を用いた実施例のタイヤは、従来例のタイヤよりも安全率、高速耐久性及び耐カット性が向上していた。一方、コーティングゴムにブタジエン部のビニル結合含有量が40%を超える変性ブタジエン系ゴムを含むゴム組成物を用いた比較例1のタイヤは、従来例のタイヤよりも高速耐久性が低下していた。また、コーティングゴムにスズ含有化合物でカップリングしていない変性ブタジエン系ゴムを含むゴム組成物や未変性のポリブタジエンゴムを含むゴム組成物を用いた比較例2及び比較例3のタイヤは、従来例のタイヤよりも安全率及び高速耐久性低下していた。更に、コーティングゴムにゴム成分中の天然ゴムの含有率が70質量%未満のゴム組成物を用いた比較例4のタイヤは、従来例のタイヤよりも高速耐久性及び耐カット性が低下していた。

【図面の簡単な説明】

【0075】

【図1】本発明の高速高荷重用タイヤの一例の断面図である。

【図2】スパイラルベルトの一例の平面図である。

【図3】ジグサグベルトの一例の平面図である。

【符号の説明】

【0076】

1 トレッド部

2 サイドウォール部

3 ビード部

4 ビードコア

5 ラジアルカーカス

6 ベルト

6a,6b,6c,6d ベルト層

7 ベルト保護層

8 帯状体

【技術分野】

【0001】

本発明は、高速高荷重用タイヤ、特に耐カット性及び耐久性が高く、航空機やリニアモーターカー等に対して、高内圧状態で、高速・高荷重で使用される機会の多いの高速高荷重用空気入りラジアルタイヤに関するものである。

【背景技術】

【0002】

一般に、タイヤの補強部材であるカーカスプライやベルト層には、種々の補強コードが用いられており、例えば、従来のカーカスプライ及び/又はベルト層を構成する有機繊維コードとしては、レーヨン、ナイロン、ポリエステル等の有機繊維コードが一般的に用いられている。しかしながら、これらの有機繊維コードは、JIS L 1017−1995(化学繊維タイヤコード試験方法)に規定されている初期引張抵抗度が低いため、該コードを用いたタイヤは、タイヤの使用中にコードが伸びて、変形する恐れがあった。

【0003】

また、初期引張抵抗度が比較的高いコードとして、アラミド(芳香族ポリアミド)繊維等の超高弾性繊維よりなるコードが知られているが、かかるコードを適用したタイヤは、高荷重耐久性及び耐疲労性が悪いという問題がある。

【0004】

これに対し、初期引張抵抗度が高いコードとして、ポリケトン繊維よりなるコードが知られており、該コードを適用したタイヤは、高荷重耐久性がバランス良く改善されている(下記特許文献1〜3参照)。

【0005】

一方、一般に航空機やリニアモーターカー等に使用されるタイヤは、高内圧状態で、高速・高荷重で使用される機会が多いため、他の分野で使用されるタイヤに比べて高い耐久性能が要求されており、高速・高荷重耐久性を更に向上させたタイヤを開発する必要がある。

【0006】

一般に、タイヤが高内圧状態で、高速・高荷重で使用されると、その高い内圧と高速回転中の遠心力作用によって、トレッド面のタイヤ半径方向外側への迫り出しが大きくなり、これに伴ってトレッドゴムがタイヤ周方向に引き伸ばされた状態になる。特に、タイヤを航空機等に使用する場合、離着陸時に滑走路上の異物の上を通過する際、トレッドの異物に対する抵抗力が弱くなり、踏みつけた異物によりトレッドゴムにカット傷が生じ、該異物がトレッド内部に容易に侵入して、タイヤに損傷をもたらす危険性がある。

【0007】

また、タイヤに高い荷重が負荷されると、タイヤ内部での発熱が著しく大きくなり、その結果、タイヤの各内部構成部材において、接着剥離故障やブローアウトと呼ばれる加硫戻りによるゴム破壊故障が発生する恐れがある。

【0008】

【特許文献1】特開2000−190705号公報

【特許文献2】特開2002−307908号公報

【特許文献3】特開2004−306657号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

このような状況下、本発明の目的は、上記従来技術の問題を解決し、耐カット性及び耐久性が高く、航空機やリニアモーターカー等に好適に使用できる高速高荷重用タイヤを提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記目的を達成するために鋭意検討した結果、ベルトを構成する補強部材としてポリケトン繊維コードを用いた上、該ポリケトン繊維コードのコーディングゴムとして、低発熱性及び耐破壊特性に優れるゴム組成物、より具体的には、スズ変性ブタジエン系ゴムと天然ゴムを特定の含有率で含むゴム成分に対して特定の物性を有するカーボンブラックを配合したゴム組成物を適用することで、優れた耐カット性及び耐久性を有する高速高荷重用タイヤが得られることを見出し、本発明を完成させるに至った。

【0011】

即ち、本発明の高速高荷重用タイヤは、

一対のビードコアと、該ビードコア間にトロイド状に延在する少なくとも一枚のカーカスプライからなるラジアルカーカスと、該ラジアルカーカスのクラウン域の外周上に配置した複数のベルト層からなるベルトとを具え、

前記ベルト層の少なくとも一層が、タイヤ赤道面に対し略0°の角度で螺旋状に巻回したポリケトン繊維コード又は両ベルト端において折れ曲がることによりジグザグした形状で略周方向に伸びるポリケトン繊維コードと、該ポリケトン繊維コードを被覆するコーティングゴムとから構成され、

前記コーティングゴムに、変性ブタジエン系ゴム10〜30質量%及び天然ゴム70〜90質量%を含むゴム成分100質量部に対して、平均粒径が25〜30nmで、臭化セチルトリメチルアンモニウム比表面積が60〜80m2/gで、シブチルフタレート吸収量が95〜110mL/100gであるカーボンブラック35〜55質量部を配合してなるゴム組成物を適用し、

前記変性ブタジエン系ゴムが、溶液重合による1,3-ブタジエンの単独重合体又は1,3-ブタジエンと溶液重合可能なコモノマーとの共重合体をスズ含有化合物でカップリングしてなり、前記(共)重合体中のコモノマーの結合量が10質量%以下で且つブタジエン部分におけるビニル結合の含有量が40%以下であることを特徴とする。

【0012】

本発明の高速高荷重用タイヤの好適例においては、前記ポリケトン繊維コードが下記式(I)及び式(II):

σ ≧ -0.01×E + 1.2 ・・・ (I)

σ ≧ 0.02 ・・・ (II)

[式中、σは、177℃における熱収縮応力(cN/dtex)であり;Eは、25℃における49N荷重時の弾性率(cN/dtex)である]の条件を満たす。

【0013】

ここで、上記ポリケトン繊維コードの177℃における熱収縮応力σは、一般的なディップ処理を施した加硫前のポリケトン繊維コードの25cmの長さ固定サンプルを5℃/分の昇温スピードで加熱して、177℃時にコードに発生する応力であり、また、上記ポリケトン繊維コードの25℃における49N荷重時の弾性率Eは、JISのコード引張り試験によるSSカーブの49N時の接線から算出した単位cN/dtexでの弾性率である。

【0014】

本発明の高速高荷重用タイヤのベルトは、そのベルト全幅にわたる周方向の総強力Tbelt(N)が下記式(III):

Tbelt/WD ≧ 1.5×106 ・・・ (III)

[式中、Wはタイヤの幅(m)であり、Dはタイヤの外径(m)である]の関係を満たすことが好ましい。

【0015】

本発明の高速高荷重用タイヤの他の好適例においては、前記ポリケトン繊維コードが、下記一般式(IV):

【化1】

[式中、Aは不飽和結合によって重合された不飽和化合物由来の部分であり、各繰り返し単位において同一でも異なっていてもよい]で表される繰り返し単位から実質的になるポリケトンの繊維からなる。ここで、前記式(IV)中のAは、エチレン基であることが好ましい。

【0016】

本発明の高速高荷重用タイヤの他の好適例においては、前記変性ブタジエン系ゴムが、下記式(V):

【化2】

[式中、R1は、それぞれ独立して炭素数12以下のアルキル基、シクロアルキル基又はアラルキル基である]で表される置換アミノ基、及び下記式(VI):

【化3】

[式中、R2は、3〜16のメチレン基を有するアルキレン基、置換アルキレン基、オキシアルキレン基又はN-アルキルアミノ-アルキレン基を示す]で表される環状アミノ基からなる群から選択される少なくとも一種の官能基を有する。ここで、前記式(V)中のR1が、メチル基、エチル基、ブチル基、オクチル基、シクロヘキシル基、3-フェニル-1-プロピル基又はイソブチル基であり、前記式(VI)中のR2が、テトラメチレン基、ヘキサメチレン基、オキシジエチレン基、N-アルキルアザジエチレン基、ドデカメチレン基又はヘキサデカメチレン基であることが更に好ましい。

【0017】

本発明の高速高荷重用タイヤの他の好適例においては、前記変性ブタジエン系ゴムのガラス転移温度(Tg)が-50℃以下である。

【発明の効果】

【0018】

本発明によれば、少なくとも一層のベルト層の補強部材がポリケトン繊維コードであって、該ポリケトン繊維コードのコーディングゴムに、スズ変性ブタジエン系ゴムと天然ゴムを特定の含有率で含むゴム成分に対して特定の物性を有するカーボンブラックを配合してなるゴム組成物を用いた、優れた耐カット性及び耐久性を有する高速高荷重用タイヤを提供することができる。

【発明を実施するための最良の形態】

【0019】

以下に、図を参照しながら本発明を詳細に説明する。図1は、本発明の高速高荷重用タイヤの一例の断面図である。図1に示すタイヤは、トレッド部1と、該トレッド部1のそれぞれの側部から半径方向内方へ延びるサイドウォール部2と、該サイドウォール部2の半径方向内端に連続させて設けたビード部3とを有し、前記一対のビード部3にそれぞれ埋設されたビードコア4と、該ビードコア4間にトロイド状に延在し、前記トレッド部1、サイドウォール部2及びビード部3を補強する少なくとも一枚のカーカスプライからなるラジアルカーカス5と、該ラジアルカーカス5のクラウン域の外周上に配置した複数のベルト層6a,6b,6c,6dからなるベルト6と、該ベルト6のタイヤ半径方向外側に配置したベルト保護層7とを具える。なお、図示例のタイヤは、ベルト保護層7を具えるが、本発明の高速高荷重用タイヤは、ベルト保護層7を具えなくてもよい。

【0020】

図示例のラジアルカーカス5は、カーカスプライの側部を各ビードコア4の周りに内外に巻き返して配置してなるが、本発明の高速高荷重用タイヤのラジアルカーカス5の構造は、特に限定されるものではなく、また、ラジアルカーカス5のプライ数も特に限定されない。

【0021】

また、ベルト6を構成する各ベルト層6a,6b,6c,6dの少なくとも一層は、タイヤ赤道面CLに対し略0°の角度で螺旋状に巻回したポリケトン繊維コード又は両ベルト端において折れ曲がることによりジグザグした形状で略周方向に伸びるポリケトン繊維コードと、該ポリケトン繊維コードを被覆するコーティングゴムとから構成され、例えば、図2又は図3に示すような構造を有する。

【0022】

図2に示すベルト層(所謂、スパイラルベルト)は、一本又は複数本のポリケトン繊維コードをコーディングゴムで被覆して帯状体8を形成し、該帯状体8中のポリケトン繊維コードがタイヤ赤道面CLに対し略0°の角度になるようにしつつ、隙間が生じないように該帯状体8を螺旋状に巻回して形成される。

【0023】

また、図3に示すベルト層(所謂、ジグサグベルト)は、一本又は複数本のポリケトン繊維コードをコーディングゴムで被覆して帯状体8を形成し、該帯状体8をほぼ一周する毎にその両端の間を一度だけ往復させながらタイヤ赤道面CLに対して傾斜させて周方向に巻き付けつつ、隙間が生じないように略帯状体8の幅だけずらして周方向に多数回巻回して形成される。ベルト層において、両ベルト端で折り曲げ方向を変えることにより帯状体8がジグザグしながらほぼ周方向に延びる結果として、ポリケトン繊維コードがベルト層の全領域においてほぼ均一に埋設されることになる。なお、ジグサグ構造を有するベルト層において、ポリケトン繊維コードの傾斜角度はタイヤ赤道面CLに対して2〜25°の範囲内が好ましく、略10°が特に好ましい。

【0024】

上記ベルト6は、そのベルト全幅にわたる周方向の総強力Tbelt(N)が下記式(III):

Tbelt/WD ≧ 1.5×106 ・・・ (III)

[式中、Wはタイヤの幅(m)であり、Dはタイヤの外径(m)である]の関係を満たすことが好ましい。ベルト6が式(III)の関係を満たすことにより、航空機用タイヤの耐圧性として要求される高い安全率を達成することができる。なお、Tbelt/WDが1.5×106未満では、規定の安全率を満たすことが困難であり、公的規格を満足できない恐れがある。

【0025】

ここで、タイヤの幅及び外径とは、新品タイヤをリムに組み付け、TRAによって定められた規定内圧を充填し、少なくとも12時間の安定化を行った後に再度規定内圧に調整して得られるタイヤの幅及び外径を意味する。また、総強力とは、ベルトの周方向の強力を指し、一本のコードの強力に、該当するコードの本数を乗じて算出した値である。なお、コードが周方向に対して角度θで傾斜している場合の総強力は上記強力にcosθを掛けて算出するものとする。そして、ベルト全幅にわたる周方向の総強力とは、前記コード強力をベルトを構成する総てのコードについて総和した値である。

【0026】

上記ポリケトン繊維コードは、ポリケトン繊維(PK繊維)の撚糸コードであり、タイヤのクラウン域において、優れた補強効果を発揮する。該ポリケトン繊維コードは、タイヤが高速・高荷重で使用される際に、トレッドのタイヤ半径方向外側への迫り出しを抑制することができる。そのため、本発明の高速高荷重タイヤは、高速・高荷重使用時にトレッドゴムがタイヤ周方向に引き伸ばされた状態になり難く、例えば、離着陸時にタイヤが滑走路上の異物の上を通過する際も、トレッドの異物に対する抵抗力が高く、踏みつけた異物によりトレッドゴムにカット傷が生じ難く、耐久性が高い。

【0027】

また、上記ポリケトン繊維コードのコーティングゴムに用いるゴム組成物は、スズ変性ブタジエン系ゴム及び天然ゴムを含むゴム成分に対して、特定の物性のカーボンブラックを配合してなる。コーティングゴム用ゴム組成物に上記変性ブタジエン系ゴムを用いることで、カーボンブラックの分散性が向上して、ゴム成分の耐熱安定性が向上すると共に、ゴム組成物の低発熱性が向上する。また、コーティングゴム用ゴム組成物に天然ゴムを用いることで、ゴム組成物の耐破壊特性が向上する。即ち、上記コーティングゴム用ゴム組成物は、低発熱性及び耐破壊特性に優れる。そのため、該コーティングゴム用ゴム組成物を用いたタイヤは、高い荷重が負荷されても、発熱し難く、接着剥離故障やブローアウトと呼ばれる加硫戻りによるゴム破壊故障が抑制されており、また、高い耐久性を有する。

【0028】

そして、本発明の高速高荷重タイヤは、少なくとも一層のベルト層の補強コードが上記記ポリケトン繊維コードで、且つ該ポリケトン繊維コードのコーティングゴムに上記ゴム組成物を用いるため、相乗効果により、非常に高い耐カット性及び耐久性を有する。なお、上記コーティングゴム用ゴム組成物は、ベルト層6a,6b,6c,6d以外のタイヤ内部部材、例えば、ラジアルカーカス5、ベルトインシュレーションゴム、ベルト保護層7等に適用してもよく、この場合、タイヤの低発熱性が更に向上する。

【0029】

上記ポリケトン繊維コードは、タイヤの耐カット性及び耐久性を更に向上させる観点から、上記式(I)及び式(II)の条件を満たすことが好ましい。式(I)及び式(II)において、σの値は、原料ポリケトンの種類の他、コード作製時の撚り数やディップ処理条件を変えることにより変化させることができる。また、式(I)及び式(II)において、σの値は0.4〜1.5であることが更に好ましい。σの値が0.4以上であれば、タイヤの耐カット性及び耐久性をより一層向上させることができ、一方、σの値が1.5を超えると、加硫時の収縮力が大きくなり過ぎ、タイヤ内部のコードの乱れやゴムの配置の乱れが生じ、耐久性やユニフォミティーが悪化する恐れがある。

【0030】

上記ポリケトン繊維コードは、上記式(IV)で表される繰り返し単位から実質的になるポリケトンの繊維からなることが好ましい。また、該ポリケトンの中でも、繰り返し単位の97モル%以上が1-オキソトリメチレン[−CH2−CH2−CO−]であるポリケトンが好ましく、99モル%以上が1-オキソトリメチレンであるポリケトンが更に好ましく、100モル%が1-オキソトリメチレンであるポリケトンが最も好ましい。

【0031】

上記ポリケトン繊維コードの原料のポリケトンは、部分的にケトン基同士、不飽和化合物由来の部分同士が結合していてもよいが、不飽和化合物由来の部分とケトン基が交互に配列している部分の割合が90質量%以上であることが好ましく、97質量%以上であることが更に好ましく、100質量%であることが最も好ましい。

【0032】

また、上記式(IV)において、Aを形成する不飽和化合物としては、エチレンが最も好ましいが、プロピレン,ブテン,ペンテン,シクロペンテン,ヘキセン,シクロヘキセン,ヘプテン,オクテン,ノネン,デセン,ドデセン,スチレン,アセチレン,アレン等のエチレン以外の不飽和炭化水素や、メチルアクリレート,メチルメタクリレート,ビニルアセテート,アクリルアミド,ヒドロキシエチルメタクリレート,ウンデセン酸,ウンデセノール,6-クロロヘキセン,N-ビニルピロリドン,スルニルホスホン酸のジエチルエステル,スチレンスルホン酸ナトリウム,アリルスルホン酸ナトリウム,ビニルピロリドン及び塩化ビニル等の不飽和結合を含む化合物等であってもよい。

【0033】

更に、上記ポリケトンの重合度としては、下記式:

【数1】

[式中、t及びTは、純度98%以上のヘキサフルオロイソプロパノール及び該ヘキサフルオロイソプロパノールに溶解したポリケトンの希釈溶液の25℃での粘度管の流過時間であり;Cは、上記希釈溶液100mL中の溶質の質量(g)である]で定義される極限粘度[η]が1〜20dL/gの範囲にあることが好ましく、2〜10dL/gの範囲にあることが更に好ましく、3〜8の範囲にあることがより一層好ましい。極限粘度が1dL/g未満では、分子量が小さ過ぎて、高強度のポリケトン繊維コードを得ることが難しくなる上、紡糸時、乾燥時及び延伸時に毛羽や糸切れ等の工程上のトラブルが多発することがあり、一方、極限粘度が20dL/gを超えると、ポリマーの合成に時間及びコストがかかる上、ポリマーを均一に溶解させることが難しくなり、紡糸性及び物性に悪影響が出ることがある。

【0034】

上記ポリケトンの繊維化方法としては、(1)未延伸糸の紡糸を行った後、多段熱延伸を行い、該多段熱延伸の最終延伸工程で特定の温度及び倍率で延伸する方法や、(2)未延伸糸の紡糸を行った後、熱延伸を行い、該熱延伸終了後の繊維に高い張力をかけたまま急冷却する方法が好ましい。上記(1)又は(2)の方法でポリケトンの繊維化を行うことで、上記ポリケトン繊維コードの作製に好適な所望のフィラメントを得ることができる。

【0035】

ここで、上記ポリケトンの未延伸糸の紡糸方法としては、特に制限はなく、従来公知の方法を採用することができ、具体的には、特開平2−112413号、特開平4−228613号、特表平4−505344号に記載のようなヘキサフルオロイソプロパノールやm-クレゾール等の有機溶剤を用いる湿式紡糸法、国際公開第99/18143号、国際公開第00/09611号、特開2001−164422号、特開2004−218189号、特開2004−285221号に記載のような亜鉛塩、カルシウム塩、チオシアン酸塩、鉄塩等の水溶液を用いる湿式紡糸法が挙げられ、これらの中でも、上記塩の水溶液を用いる湿式紡糸法が好ましい。

【0036】

例えば、有機溶剤を用いる湿式紡糸法では、ポリケトンポリマーをヘキサフルオロイソプロパノールやm-クレゾール等に0.25〜20質量%の濃度で溶解させ、紡糸ノズルより押し出して繊維化し、次いでトルエン,エタノール,イソプロパノール,n-ヘキサン,イソオクタン,アセトン,メチルエチルケトン等の非溶剤浴中で溶剤を除去、洗浄してポリケトンの未延伸糸を得ることができる。

【0037】

一方、水溶液を用いる湿式紡糸法では、例えば、亜鉛塩、カルシウム塩、チオシアン酸塩、鉄塩等の水溶液に、ポリケトンポリマーを2〜30質量%の濃度で溶解させ、50〜130℃で紡糸ノズルから凝固浴に押し出してゲル紡糸を行い、更に脱塩、乾燥等してポリケトンの未延伸糸を得ることができる。ここで、ポリケトンポリマーを溶解させる水溶液には、ハロゲン化亜鉛と、ハロゲン化アルカリ金属塩又はハロゲン化アルカリ土類金属塩とを混合して用いることが好ましく、凝固浴には、水、金属塩の水溶液、アセトン、メタノール等の有機溶媒等を用いることができる。

【0038】

また、得られた未延伸糸の延伸法としては、未延伸糸を該未延伸糸のガラス転移温度よりも高い温度に加熱して引き伸ばす熱延伸法が好ましく、更に、該未延伸糸の延伸は、上記(2)の方法では一段で行ってもよいが、多段で行うことが好ましい。該熱延伸の方法としては、特に制限はなく、例えば、加熱ロール上や加熱プレート上に糸を走行させる方法等を採用することができる。ここで、熱延伸温度は、110℃〜(ポリケトンの融点)の範囲が好ましく、総延伸倍率は、10倍以上であることが好ましい。

【0039】

上記(1)の方法でポリケトンの繊維化を行う場合、上記多段熱延伸の最終延伸工程における温度は、110℃〜(最終延伸工程の一段前の延伸工程の延伸温度−3℃)の範囲が好ましく、また、多段熱延伸の最終延伸工程における延伸倍率は、1.01〜1.5倍の範囲が好ましい。一方、上記(2)の方法でポリケトンの繊維化を行う場合、熱延伸終了後の繊維にかける張力は、0.5〜4cN/dtexの範囲が好ましく、また、急冷却における冷却速度は、30℃/秒以上であることが好ましく、更に、急冷却における冷却終了温度は、50℃以下であることが好ましい。ここで、熱延伸されたポリケトン繊維の急冷却方法としては、特に制限はなく、従来公知の方法を採用することができ、具体的には、ロールを用いた冷却方法が好ましい。なお、こうして得られるポリケトン繊維は、弾性歪みの残留が大きいため、通常、緩和熱処理を施し、熱延伸後の繊維長よりも繊維長を短くすることが好ましい。ここで、緩和熱処理の温度は、50〜100℃の範囲が好ましく、また、緩和倍率は、0.980〜0.999倍の範囲が好ましい。

【0040】

上記ポリケトン繊維コードは、上記ポリケトン製の繊維(PK繊維)を一本又は複数本撚り合わせて作製することができ、また、該ポリケトン繊維コードには、後述のコーティングゴムによる被覆に先立って、コーティングゴムとの接着性を向上させるために、接着剤処理を施してもよい。例えば、上記ポリケトン繊維コードを、綿、ポリノジック等の細手の緯糸とスダレ織物に製織した後、接着剤を付与し、乾燥、加熱、緊張処理して、ディップ処理反とした後、これをコーティングゴムで被覆することにより、ベルト層に適用するためのコード−ゴム複合体を形成することができる。なお、上記ポリケトン繊維コードとコーティングゴムとの接着は、以下のような公知の方法、例えば、上記ポリケトン繊維コードを、エポキシ化合物又はブロックドイソシアネート化合物を含む第一液で処理した後、レゾルシンとホルムアルデヒドと各種ラテックスと苛性ソーダ及び/又はアンモニア水を含む第二液(RFL液)で処理する二浴型の接着方法や;トリアリルシアヌレートとレゾルシンとホルムアルデヒドとアンモニア水とから生成する通称N3と称される液と、RFL液との混合液で処理する一浴型の接着方法や;p-クロルフェノールとホルムアルデヒドから生成する2,6-ビス(2',4'-ジヒドロキシフェニルメチル)-4-クロルフェノールを主成分とする反応生成物と、レゾルシンとホルムアルデヒドとアンモニア水とからなる通称PEXULと称される液とをRFL液と混合した液で処理する一浴型の接着方法や;特開昭60−72972号等に開示されている多価フェノールポリサルファイドと、レゾルシン及びホルムアルデヒドの縮合物とをアルカリ下で熟成した液と、RFL液とを混合した液で処理する一浴型の接着方法等で行うことができる。

【0041】

上記ポリケトン繊維コードのコーティングゴムに用いるゴム組成物は、ゴム成分の10〜30質量%が後述する特定の変性ブタジエン系ゴムであり、70〜90質量%が天然ゴムである。ゴム成分として、変性ブタジエン系ゴムと天然ゴムとを併用することにより、低発熱性と耐破壊特性を確保することができる。ここで、ゴム成分中の変性ブタジエン系ゴムの割合が10質量%未満では、変性ブタジエン系ゴムを使用する効果が不十分で、カーボンブラックの分散性が低下する。また、ゴム成分中の天然ゴムの割合が70質量%未満では、天然ゴムの使用効果が不十分となり、耐破壊性が低下する。なお、上記コーティングゴム用ゴム組成物のゴム成分としては、本発明の効果を損なわない範囲で、他のゴム成分を併用することもできる。

【0042】

上記変性ブタジエン系ゴムは、溶液重合による1,3-ブタジエンの単独重合体又は1,3-ブタジエンと溶液重合可能なコモノマーとの共重合体をスズ含有化合物でカップリングして合成され、(共)重合体中のコモノマーの結合量が10質量%以下で且つブタジエン部分におけるビニル結合の含有量が40%以下である。共重合成分であるコモノマーとしては、スチレン、α-メチルスチレン、p-メチルスチレン、ビニルトルエン、ビニルナフタレン、イソプレン、ピペリレン、1,3-ペンタジエン等が挙げられ、これらの中でもスチレンが好ましい。

【0043】

上記変性ブタジエン系ゴムは、(共)重合体中のコモノマーの結合量が10質量%以下であり、0質量%であってもよい。重合体中のコモノマーの結合量が0質量%の場合、上記変性ブタジエン系ゴムは、1,3-ブタジエンの単独重合体、即ちポリブタジエンの変性物である。また、上記変性ブタジエン系ゴムは、ブタジエン部(1,3-ブタジエン単位)のビニル結合量が40%以下であり、変性ブタジエン系ゴムのコモノマーの結合量及び1,3-ブタジエン単位のビニル結合量を上記の範囲にすることで、ゴム組成物の低発熱性を向上させることができる。更に、上記変性ブタジエン系ゴムは、ガラス転移温度が-50℃以下であることが好ましい。

【0044】

上記変性ブタジエン系ゴムは、スズ−炭素結合を分子鎖中又は末端に有する多官能性のポリマーであるのが好ましく、該スズ−炭素結合は、例えば、停止剤、カップリング剤及び連結剤からなる変性剤から誘導することができる。これらの変性剤を反応容器に加えた後、容器を約1〜約1000分間撹拌することで、(共)重合体にスズ−炭素結合が生成する。スズ−炭素結合を有するブタジエン系ゴムは、補強性充填材であるカーボンブラックに対して大きな親和性を示すため、カーボンブラックの分散性を改善し、その結果、ゴム組成物の低発熱性が大きく向上する。

【0045】

上記(共)重合体をカップリングするのに用いるスズ含有化合物としては、下記一般式:

R3bSnXc ・・・ (VII)

(式中、R3は炭素数1〜20のアルキル基、炭素数3〜20のシクロアルキル基、炭素数6〜20のアリール基及び炭素数7〜20のアラルキル基からなる群から選択され、Xは塩素又は臭素であり、bは0〜3で、cは1〜4で、但し、b+c=4である)で表されるカップリング剤が好ましい。スズ含有化合物でカップリングして合成された変性ブタジエン系ゴムは、カップリング剤から誘導される少なくとも1種のスズ−炭素結合を有し、ゴム組成物の低発熱性を更に向上させることができる。上記R3としては、メチル基、エチル基、n-ブチル基、ネオフィル基、シクロヘキシル基、n-オクチル基、2-エチルヘキシル基等が挙げられる。上記カップリング剤の中でも、四塩化スズ、R3SnCl3、R32SnCl2、R33SnCl等が好ましく、四塩化スズが特に好ましい。

【0046】

上記スズ含有化合物でカップリングされた変性ブタジエン系ゴムは、特開昭63−179949号公報等の公知の方法により製造することができる。例えば、炭化水素溶媒中で有機リチウム触媒を用いて、1,3-ブタジエンの単独重合体、又は1,3-ブタジエンとスチレン等のコモノマーとの共重合体を得た後、該共重合体の活性末端をスズ含有化合物と反応させることで製造できる。

【0047】

上記変性ブタジエン系ゴムは、上記式(V)で表される置換アミノ基及び上記式(VI)で表される環状アミノ基からなる群から選択される少なくとも一種の官能基を有することが好ましい。

【0048】

式(V)において、R1は、炭素数12以下のアルキル基、シクロアルキル基又はアラルキル基で、メチル基、エチル基、ブチル基、イソブチル基、オクチル基、シクロヘキシル基、3-フェニル-1-プロピル基等が好適に挙げられる。なお、式(V)中の2つのR1は、それぞれ同じでも異なってもよい。

【0049】

式(VI)において、R2は、3〜16個のメチレン基を有する二価のアルキレン基、置換アルキレン基、オキシアルキレン基又はN-アルキルアミノ-アルキレン基である。ここで、置換アルキレン基には、1置換から8置換のアルキレン基が含まれ、置換基としては、炭素数1〜12の鎖状若しくは分枝状アルキル基、シクロアルキル基、ビシクロアルキル基、アリール基及びアラルキル基が挙げられる。また、R2としては、トリメチレン基、テトラメチレン基、ヘキサメチレン基、オキシジエチレン基、N-アルキルアザジエチレン基、ドデカメチレン基、ヘキサデカメチレン基等が好ましい。

【0050】

上記R2は、環状アミン類から誘導することができ、該環状アミン類としては、特に限定されるものではないが、アザシクロヘプタン(即ち、ヘキサメチレンイミン)、2-(2-エチルヘキシル)ピロリジン、3-(2-プロピル)ピロリジン、3,5-ビス(2-エチルヘキシル)ピペリジン、4-フェニルピペリジン、7-デシル-1-アザシクロトリデカン、3,3-ジメチル-1-アザシクロテトラデカン、4-ドデシル-1-アザシクロオクタン、4-(2-フェニルブチル)-1-アザシクロオクタン、3-エチル-5-シクロヘキシル-1-アザシクロヘプタン、4-ヘキシル-1-アザシクロヘプタン、9-イソアミル-1-アザシクロヘプタデカン、2-メチル-1-アザシクロヘプタデセ-9-エン、3-イソブチル-1-アザシクロドデカン、2-メチル-7-t-ブチル-1-アザシクロドデカン、5-ノニル-1-アザシクロドデカン、8-(4'-メチルフェニル)-5-ペンチル-3-アザビシクロ[5.4.0]ウンデカン、1-ブチル-6-アザビシクロ[3.2.1]オクタン、8-エチル-3-アザビシクロ[3.2.1]オクタン、1-プロピル-3-アザビシクロ[3.2.2]ノナン、3-(t-ブチル)-7-アザビシクロ[4.3.0]ノナン、1,5,5-トリメチル-3-アザビシクロ[4.4.0]デカン等が挙げられる。

【0051】

ブタジエン系ゴムに式(V)の置換アミノ基又は式(VI)の環状アミノ基を導入する方法としては、例えば、特開2001−131227号公報に記載のように、ブタジエン系ゴムに結合した2-ヒドロキシ-1,3-プロピレン基を有する有機基に環状アミノ基の中の少なくとも一つの窒素原子を介して結合させる方法等もあるが、リチオアミンからなる重合開始剤を用いて重合開始末端を上記アミノ基で変性する方法が好ましい。即ち、炭化水素溶媒中で1,3-ブタジエンを主とする1種以上のアニオン重合可能モノマーの溶液を生じさせ、下記式:

(AM)Li(Q)a ・・・ (VIII)

[式中、aは0又は0.5〜3であり、(Q)は、炭化水素、エーテル類、アミン類及びそれらの混合物からなる群から選択される可溶化成分であり、(AM)は上記式(V)で表される置換アミノ基又は式(VI)で表される環状アミノ基である]で表されるリチオアミンを重合開始剤として上記モノマーを(共)重合させることで、式(V)の置換アミノ基又は式(VI)の環状アミノ基が導入された変性ブタジエン系ゴムが得られる。

【0052】

式(VIII)において、(Q)は可溶化成分であり、炭化水素、エーテル、アミン又はそれらの混合物であってもよい。この(Q)成分が存在すると、上記リチオアミンが炭化水素溶媒に可溶になる。また、上記(Q)には、3〜約300の重合単位から成る重合度を有するジエニル若しくはビニル芳香族のポリマー又はコポリマーが含まれる。上記ポリマーには、ポリブタジエン、ポリスチレン、ポリイソプレン及びそれらのコポリマーが含まれる。(Q)の他の例には、極性リガンド、例えば、テトラヒドロフラン(THF)及びテトラメチルエチレンジアミン(TMEDA)が含まれる。

【0053】

式(VIII)において、上記(AM)は、前記式(V)で表される置換アミノ基又は式(VI)で表される環状アミノ基であり、例えば、ポリマーの開始部位又は頭部に組み込まれることによって、官能性の少なくとも一つの基を末端に持ったポリマーが合成される。

【0054】

可溶成分である(Q)が、エーテル又はアミノ化合物である場合、(Q)の存在下、無水の非プロトン性溶媒、例えばシクロヘキサン等を用いて官能化剤AM−Hの溶液を製造し、次に、この溶液に、同一又は同様の溶媒に溶解させた有機リチウム化合物の溶液を添加することにより、重合開始剤を生じさせることができる。上記有機リチウム化合物としては、下記式(IX):

R4Li ・・・ (IX)

[式中、R4は、炭素数1〜約20のアルキル基、シクロアルキル基、アルケニル基、アリール基及びアラルキル基、並びにジオレフィン及びビニルアリールモノマー類から得られる25個以下の単位を有する短鎖長の低分子量ポリマー類からなる群から選択される]で表される化合物が好ましい。ここで、アルキル基としては、n-ブチル基、s-ブチル基、メチル基、エチル基、イソプロピル基等が挙げられ、シクロアルキル基としては、シクロヘキシル基、メンチル基等が挙げられ、アルケニル基としては、アリル基、ビニル基等が挙げられる。また、アリール基及びアラルキル基としては、フェニル基、ベンジル基、オリゴ(スチリル)基等が挙げられ、短鎖長ポリマー類としては、適当なモノマーのオリゴマー化を有機リチウムで開始させることによって生じさせたオリゴ(ブタジエニル)類、オリゴ(イソプレニル)類、オリゴ(スチリル)類等が挙げられる。上記有機リチウム化合物としては、n-ブチルリチウムが好ましい。式(VIII)のリチオアミンを生成させるに際しては、特開平6−199921号公報等に開示されているin situ法を用いることもできる。

【0055】

また、必要に応じて、式(VIII)のリチオアミンと他の有機アルカリ化合物との混合物を重合開始剤として用いることもできる。ここで、有機アルカリ金属化合物としては、下記式(X)、式(XI)、式(XII)、式(XIII)、式(XIV):

R5M ・・・ (X)

R6OM ・・・ (XI)

R7C(O)OM ・・・ (XII)

R8R9NM ・・・ (XIII)

R10SO3M ・・・ (XIV)

[式中、R5、R6、R7、R8、R9及びR10は、それぞれ炭素数1〜12のアルキル基、シクロアルキル基、アルケニル基、アリール基又はフェニル基であり、Mは、Na、K、Rb又はCsである]で表される化合物が好ましい。ここで、金属成分Mとしては、Na及びKが特に好ましい。リチオアミンと有機アルカリ金属化合物からなる開始剤混合物は、好適には、該リチオアミン開始剤中のリチウム1当量当たり約0.02〜約0.5当量の有機アルカリ金属化合物を含有するのが好ましい。

【0056】

上記開始剤又はその混合物には、重合が不均一にならないようにキレート剤を添加することができる。有用なキレート剤としては、テトラメチルエチレンジアミン(TMEDA)、オキソラニル環状アセタール類及び環状オリゴマー状オキソラニルアルカン類等が挙げられ、これらの中でも、環状オリゴマー状オキソラニルアルカン類が特に好ましく、2,2-ジ(テトラヒドロフリル)プロパンが最も好ましい。また、重合溶媒としては、種々のヘキサン類、ヘプタン類、オクタン類及びそれらの混合物等が用いられる。

【0057】

上記ポリケトン繊維コードのコーティングゴムに用いるゴム組成物は、上述のゴム成分100質量部に対して、平均粒径が25〜30nmで、臭化セチルトリメチルアンモニウム(CTAB)比表面積が60〜80m2/gで、シブチルフタレート(DBP)吸収量が95〜110mL/100gであるカーボンブラック35〜55質量部を配合してなる。上記コーティングゴム用ゴム組成物に配合するカーボンブラックの平均粒径が25nm未満では、コーティングゴムの低発熱性及びゴム組成物の加工性が不十分となり、一方、30nmを超えると、コーティングゴムの耐破壊性が不十分となる。また、上記カーボンブラックのCTAB比表面積が60m2/g未満では、コーティングゴムの耐破壊性が不十分となり、一方、80m2/gを超えると、コーティングゴムの低発熱性及びゴム組成物の加工性が不十分となる。また、上記カーボンブラックのDBP吸収量が95mL/100g未満では、コーティングゴムの耐破壊性が不十分となり、一方、110mL/100gを超えると、コーティングゴムの低発熱性及びゴム組成物の加工性が不十分となる。更に、カーボンブラックの配合量がゴム成分100質量部に対して35質量部未満では、補強性を確保できず、一方、55質量部を超えると、低発熱性を確保できなくなる。なお、CTAB比表面積及びDBP吸収量は、それぞれASTM D3765、D2414に準拠して求めた値である。

【0058】

上記コーティングゴム用ゴム組成物には、変性ブタジエン系ゴム、天然ゴム、カーボンブラックの他に、ゴム業界で通常使用される配合剤、例えば、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、軟化剤、酸化亜鉛、ステアリン酸、シランカップリング剤等を目的に応じて適宜配合することができる。これら配合剤としては、市販品を好適に使用することができる。なお、上記ゴム組成物は、ゴム成分に、カーボンブラックと、必要に応じて適宜選択した各種配合剤とを配合して、混練り、熱入れ、押出等することにより製造することができる。

【0059】

本発明の高速高荷重用タイヤは、ベルトを構成するベルト補強層の少なくとも一層に上述のポリケトン繊維コードをコーティングゴムで被覆して作製したコード−ゴム複合体を適用し、常法により製造することができる。なお、本発明の空気入りラジアルタイヤにおいて、タイヤ内に充填する気体としては、通常の或いは酸素分圧を変えた空気、又は窒素等の不活性ガスを用いることができる。

【実施例】

【0060】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0061】

(変性ブタジエン系ゴムA〜D)

後述の実施例及び比較例で用いた変性ブタジエン系ゴムA〜Dの結合スチレン量、ブタジエン部のビニル結合含有量及びガラス転移温度、並びに、該変性ブタジエン系ゴムA〜Dの製造に使用したカップリング剤及び官能基を表1に示す。なお、これら変性ブタジエン系ゴムA〜Dは、特開昭63−179949、特公平5−87530、特開平6−49279等を参考にして適宜合成することができる。

【0062】

【表1】

【0063】

<コーティングゴム用ゴム組成物の評価>

表2に示す配合のコーティングゴム用ゴム組成物を常法に従って調製し、下記の方法で低発熱性及び耐破壊特性を評価した。結果を表2に示す。

【0064】

(1)低発熱性(レジリエンス)

ブリティッシュ・スタンダード903:Part A8:1963に準じて反発弾性試験を行い、下記の式から、低発熱性指数を算出した。低発熱性指数が大きい程、発熱量が小さいく、低発熱性に優れることを示す。

低発熱性指数=(供試試験片の反発弾性率/従来例の試験片の反発弾性率)×100

【0065】

(2)耐破壊特性

荷重 159kg(350LB)、回転数200rpm、室温下において、動的剪断試験を実施し、試験片が疲労破壊するまでの時間を測定し、耐破壊特性の指標とした。評価は、従来例を100とする指数で表示し、指数が大きいほど耐破壊特性が良好であることを示す。

【0066】

【表2】

【0067】

*1 JSR製「BR01」

*2 平均粒径=28nm, CTAB比表面積=70m2/g, DBP吸収量=100mL/100g

*3 大内新興化学製「ノクセラーNS」

【0068】

実施例のコーティングゴム用ゴム組成物は、低発熱性及び耐破壊特性が従来例のゴム組成物よりも向上していた。一方、ブタジエン部のビニル結合含有量が40%を超える変性ブタジエン系ゴムを用いた比較例1のゴム組成物やスズ含有化合物でカップリングしていない変性ブタジエン系ゴムを用いた比較例2のゴム組成物は、従来例のゴム組成物よりも低発熱性及び耐破壊特性が低下していた。また、未変性のポリブタジエンゴムを用いた比較例3のゴム組成物は、従来例のゴム組成物よりも低発熱性が低下していた。更に、ゴム成分中の天然ゴムの含有率が70質量%未満の比較例4のゴム組成物は、スズ含有化合物でカップリングした変性ブタジエン系ゴムを含むものの、従来例のゴム組成物よりも耐破壊特性が低下していた。

【0069】

<タイヤの評価>

上記ゴム組成物でポリケトン繊維コード又はアラミドコードを被覆して帯状体(コード−ゴム複合体)を作製し、該帯状体を用いてベルト層を形成し、図1に示す構造を有し且つサイズ:46×17.0 R20 30PRの航空機用ラジアルタイヤを作製した。なお、ベルト層の層数は、いずれも4枚である。得られたタイヤに対して、下記の方法で安全率、高速耐久性、耐カット性能を評価した。結果を表3に示す。

【0070】

(3)安全率

安全率は、リムに組み付けたタイヤ内を水で満たし内圧を上昇させたとき、タイヤが破壊する圧力と、TRAで定められた規定内圧との比である。FAAの定めるTSOでは、航空機用タイヤについては安全率4倍以上が規定されている。安全率[倍]の数値が大きいほどタイヤを破壊するのに要する圧力が高いので、安全率が優れていることを示す。なお、本試験においては、タイヤ内を水で満たし、水圧ポンプにて昇圧し、10分間で規定内圧の4倍に達するように一定割合で昇圧を実施することにより安全率を評価した。

【0071】

(4)高速耐久性

高速耐久性指数は、ドラム試験上にて、規定内圧、規定荷重にて、公的規格に定める離陸試験条件を繰り返し実施し、タイヤの故障が発生するまでの試験回数を測定して指数化した値である。従来例の試験回数を100とした指数にて表記し、数字が大きいほどタイヤの故障が発生するまでの回数が多く、高速耐久性能が優れていることを示す。なお本試験においては、TRAに定める規定内圧、規定加重において、その走行距離が11,500フィートに達するように、速度0から規定速度まで一定割合で加速させる離陸試験を繰り返し実施し、故障が発生するまでの回数で高速耐久性能を評価した。

【0072】

(5)耐カット性能

幅40mm、刃先角度30°のカッターをタイヤセンター部幅方向に規定荷重の5%で押し付けたときのカット深さを測定し、従来例のタイヤのカット深さの逆数を100として指数表示した。指数値が大きい程、カット深さが浅く、耐カット性能が優れることを示す。

【0073】

【表3】

【0074】

ベルト層の補強コードとしてポリケトン繊維コードを用いつつ、コーティングゴムにスズ含有化合物でカップリングした変性ブタジエン系ゴムをゴム成分中10〜30質量%含有するゴム組成物を用いた実施例のタイヤは、従来例のタイヤよりも安全率、高速耐久性及び耐カット性が向上していた。一方、コーティングゴムにブタジエン部のビニル結合含有量が40%を超える変性ブタジエン系ゴムを含むゴム組成物を用いた比較例1のタイヤは、従来例のタイヤよりも高速耐久性が低下していた。また、コーティングゴムにスズ含有化合物でカップリングしていない変性ブタジエン系ゴムを含むゴム組成物や未変性のポリブタジエンゴムを含むゴム組成物を用いた比較例2及び比較例3のタイヤは、従来例のタイヤよりも安全率及び高速耐久性低下していた。更に、コーティングゴムにゴム成分中の天然ゴムの含有率が70質量%未満のゴム組成物を用いた比較例4のタイヤは、従来例のタイヤよりも高速耐久性及び耐カット性が低下していた。

【図面の簡単な説明】

【0075】

【図1】本発明の高速高荷重用タイヤの一例の断面図である。

【図2】スパイラルベルトの一例の平面図である。

【図3】ジグサグベルトの一例の平面図である。

【符号の説明】

【0076】

1 トレッド部

2 サイドウォール部

3 ビード部

4 ビードコア

5 ラジアルカーカス

6 ベルト

6a,6b,6c,6d ベルト層

7 ベルト保護層

8 帯状体

【特許請求の範囲】

【請求項1】

一対のビードコアと、該ビードコア間にトロイド状に延在する少なくとも一枚のカーカスプライからなるラジアルカーカスと、該ラジアルカーカスのクラウン域の外周上に配置した複数のベルト層からなるベルトとを具える高速高荷重用タイヤにおいて、

前記ベルト層の少なくとも一層が、タイヤ赤道面に対し略0°の角度で螺旋状に巻回したポリケトン繊維コード又は両ベルト端において折れ曲がることによりジグザグした形状で略周方向に伸びるポリケトン繊維コードと、該ポリケトン繊維コードを被覆するコーティングゴムとから構成され、

前記コーティングゴムに、変性ブタジエン系ゴム10〜30質量%及び天然ゴム70〜90質量%を含むゴム成分100質量部に対して、平均粒径が25〜30nmで、臭化セチルトリメチルアンモニウム比表面積が60〜80m2/gで、シブチルフタレート吸収量が95〜110mL/100gであるカーボンブラック35〜55質量部を配合してなるゴム組成物を適用し、

前記変性ブタジエン系ゴムが、溶液重合による1,3-ブタジエンの単独重合体又は1,3-ブタジエンと溶液重合可能なコモノマーとの共重合体をスズ含有化合物でカップリングしてなり、前記(共)重合体中のコモノマーの結合量が10質量%以下で且つブタジエン部分におけるビニル結合の含有量が40%以下であることを特徴とする高速高荷重用タイヤ。

【請求項2】

前記ポリケトン繊維コードが下記式(I)及び式(II):

σ ≧ -0.01×E + 1.2 ・・・ (I)

σ ≧ 0.02 ・・・ (II)

[式中、σは、177℃における熱収縮応力(cN/dtex)であり;Eは、25℃における49N荷重時の弾性率(cN/dtex)である]の条件を満たすことを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項3】

前記ベルトは、そのベルト全幅にわたる周方向の総強力Tbelt(N)が下記式(III):

Tbelt/WD ≧ 1.5×106 ・・・ (III)

[式中、Wはタイヤの幅(m)であり、Dはタイヤの外径(m)である]の関係を満たすことを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項4】

前記ポリケトン繊維コードが、下記一般式(IV):

【化1】

[式中、Aは不飽和結合によって重合された不飽和化合物由来の部分であり、各繰り返し単位において同一でも異なっていてもよい]で表される繰り返し単位から実質的になるポリケトンの繊維からなることを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項5】

前記式(IV)中のAがエチレン基であることを特徴とする請求項4に記載の高速高荷重用タイヤ。

【請求項6】

前記変性ブタジエン系ゴムが、下記式(V):

【化2】

[式中、R1は、それぞれ独立して炭素数12以下のアルキル基、シクロアルキル基又はアラルキル基である]で表される置換アミノ基、及び下記式(VI):

【化3】

[式中、R2は、3〜16のメチレン基を有するアルキレン基、置換アルキレン基、オキシアルキレン基又はN-アルキルアミノ-アルキレン基を示す]で表される環状アミノ基からなる群から選択される少なくとも一種の官能基を有することを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項7】

前記式(V)中のR1が、メチル基、エチル基、ブチル基、オクチル基、シクロヘキシル基、3-フェニル-1-プロピル基又はイソブチル基であり、前記式(VI)中のR2が、テトラメチレン基、ヘキサメチレン基、オキシジエチレン基、N-アルキルアザジエチレン基、ドデカメチレン基又はヘキサデカメチレン基であることを特徴とする請求項6に記載の高速高荷重用タイヤ。

【請求項8】

前記変性ブタジエン系ゴムのガラス転移温度(Tg)が-50℃以下であることを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項1】

一対のビードコアと、該ビードコア間にトロイド状に延在する少なくとも一枚のカーカスプライからなるラジアルカーカスと、該ラジアルカーカスのクラウン域の外周上に配置した複数のベルト層からなるベルトとを具える高速高荷重用タイヤにおいて、

前記ベルト層の少なくとも一層が、タイヤ赤道面に対し略0°の角度で螺旋状に巻回したポリケトン繊維コード又は両ベルト端において折れ曲がることによりジグザグした形状で略周方向に伸びるポリケトン繊維コードと、該ポリケトン繊維コードを被覆するコーティングゴムとから構成され、

前記コーティングゴムに、変性ブタジエン系ゴム10〜30質量%及び天然ゴム70〜90質量%を含むゴム成分100質量部に対して、平均粒径が25〜30nmで、臭化セチルトリメチルアンモニウム比表面積が60〜80m2/gで、シブチルフタレート吸収量が95〜110mL/100gであるカーボンブラック35〜55質量部を配合してなるゴム組成物を適用し、

前記変性ブタジエン系ゴムが、溶液重合による1,3-ブタジエンの単独重合体又は1,3-ブタジエンと溶液重合可能なコモノマーとの共重合体をスズ含有化合物でカップリングしてなり、前記(共)重合体中のコモノマーの結合量が10質量%以下で且つブタジエン部分におけるビニル結合の含有量が40%以下であることを特徴とする高速高荷重用タイヤ。

【請求項2】

前記ポリケトン繊維コードが下記式(I)及び式(II):

σ ≧ -0.01×E + 1.2 ・・・ (I)

σ ≧ 0.02 ・・・ (II)

[式中、σは、177℃における熱収縮応力(cN/dtex)であり;Eは、25℃における49N荷重時の弾性率(cN/dtex)である]の条件を満たすことを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項3】

前記ベルトは、そのベルト全幅にわたる周方向の総強力Tbelt(N)が下記式(III):

Tbelt/WD ≧ 1.5×106 ・・・ (III)

[式中、Wはタイヤの幅(m)であり、Dはタイヤの外径(m)である]の関係を満たすことを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項4】

前記ポリケトン繊維コードが、下記一般式(IV):

【化1】

[式中、Aは不飽和結合によって重合された不飽和化合物由来の部分であり、各繰り返し単位において同一でも異なっていてもよい]で表される繰り返し単位から実質的になるポリケトンの繊維からなることを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項5】

前記式(IV)中のAがエチレン基であることを特徴とする請求項4に記載の高速高荷重用タイヤ。

【請求項6】

前記変性ブタジエン系ゴムが、下記式(V):

【化2】

[式中、R1は、それぞれ独立して炭素数12以下のアルキル基、シクロアルキル基又はアラルキル基である]で表される置換アミノ基、及び下記式(VI):

【化3】

[式中、R2は、3〜16のメチレン基を有するアルキレン基、置換アルキレン基、オキシアルキレン基又はN-アルキルアミノ-アルキレン基を示す]で表される環状アミノ基からなる群から選択される少なくとも一種の官能基を有することを特徴とする請求項1に記載の高速高荷重用タイヤ。

【請求項7】

前記式(V)中のR1が、メチル基、エチル基、ブチル基、オクチル基、シクロヘキシル基、3-フェニル-1-プロピル基又はイソブチル基であり、前記式(VI)中のR2が、テトラメチレン基、ヘキサメチレン基、オキシジエチレン基、N-アルキルアザジエチレン基、ドデカメチレン基又はヘキサデカメチレン基であることを特徴とする請求項6に記載の高速高荷重用タイヤ。

【請求項8】

前記変性ブタジエン系ゴムのガラス転移温度(Tg)が-50℃以下であることを特徴とする請求項1に記載の高速高荷重用タイヤ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−24094(P2008−24094A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−197096(P2006−197096)

【出願日】平成18年7月19日(2006.7.19)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月19日(2006.7.19)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]