高飽和磁束密度低鉄損Fe系軟磁性合金

【課題】 本発明の目的は、透磁率を高め、鉄損を著しく低減し、高飽和磁束密度を具備し、高い機械強度と高い熱安定性を併せ持つ高飽和磁束密度低鉄損Fe系軟磁性合金を提供することである。

【解決手段】 本発明は次式で示される組成を有し、組織の50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金からなり、bccFeの微細結晶粒は次式の合金を急冷し、非晶質相の単相組織とした後非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。(Fe1-a Q a)b Bx My Znz 但しQはCo、Niのいずれかまたは両方、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中から選ばれた1種又は2種以上の元素であり、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【解決手段】 本発明は次式で示される組成を有し、組織の50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金からなり、bccFeの微細結晶粒は次式の合金を急冷し、非晶質相の単相組織とした後非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。(Fe1-a Q a)b Bx My Znz 但しQはCo、Niのいずれかまたは両方、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中から選ばれた1種又は2種以上の元素であり、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、磁気ヘッド、トランス、チョークコイル等に用いられる軟磁性合金に関するものであり、特に、高飽和磁束密度で軟磁気特性に優れ、鉄損が少ないFe系軟磁性合金に関する。

【0002】

【従来の技術】磁気ヘッド、トランス 、チョークコイル等に用いられる軟磁性合金において一般的に要求される諸特性は以下の通りである。

■飽和磁束密度が高いこと。■透磁率が高いこと。■低保磁力であること。■薄い形状が得やすいこと。また、磁気ヘッドに対し、前記■〜■に記載の特性の他に製造プロセス上の制約から以下の特性が要求される。■耐食性が高いこと。

【0003】従って軟磁性合金あるいは磁気ヘッドを製造する場合、これらの観点から種々の合金系において材料研究がなされている。従来、前述の用途に対しては、センダスト、パーマロイ、けい素鋼等の結晶質合金が用いられ、最近ではFe基およびCo基の非晶質合金も使用されるようになってきている。

【0004】

【発明が解決しようとする課題】しかるに磁気ヘッドの場合、高記録密度化に伴う磁気記録媒体の高保磁力化に対応するため、より好適な高性能磁気ヘッド用の磁性材料が望まれている。またトランス、チョークコイルの場合は、電子機器の小型化に伴い、より一層の小型化が必要であるため、より高性能の磁性材料が望まれている。ところが、前記のセンダストは、軟磁気特性には優れるものの、飽和磁束密度が約1.1T(テスラ)と低い欠点があり、パーマロイも同様に、軟磁気特性に優れる合金組成においては、飽和磁束密度が約0.8Tと低い欠点があり、けい素鋼は飽和磁束密度は高いものの軟磁気特性に劣る欠点がある。

【0005】一方、非晶質合金において、Co基合金は軟磁気特性に優れるものの飽和磁束密度が1.0T程度と不十分である。また、Fe基合金は飽和磁束密度が高く、1.5Tあるいはそれ以上のものが得られるが、軟磁気特性が不十分である。また、非晶質合金の熱安定性は十分ではなく、未だ未解決の面がある。前述のごとく高飽和磁束密度と優れた軟磁気特性を兼備することは難しい。

【0006】ところで、トランス用の軟磁性合金として重要な特性は、鉄損が小さいことと同時に飽和磁束密度が高いことである。ところが、従来、トランス用として最も広く使用されているけい素鋼板の鉄損は1.0w/kg(1.7T、50Hzにおいて)、飽和磁束密度は2.0Tであるので、飽和磁束密度は高いものの、鉄損を更に小さくする必要がある。また、従来、一部の用途として使用されているトランス用のFe系のアモルファス合金にあっては、鉄損は0.25w/kg(1.4T、50Hzにおいて)、飽和磁束密度は1.56Tであるので、鉄損を更に少なくし、かつ、飽和磁束密度を高くしたいという課題がある。

【0007】そこで本発明者らは、前記合金の発展型の合金として特公平7−65145号明細書、特開平5−93249号明細書等において、非晶質合金相とbccFeの微結晶粒を主体とする組織を有し、飽和磁束密度が1.5Tを超えるとともに、透磁率が10000を超える優れた特性のFe系軟磁性合金を提供した。

【0008】この特許出願に係る合金の1つは、次式で示される組成からなることを特徴とする高飽和磁束密度合金であった。(Fe1-a Q a)b Bx M1y但し、QはCo、Niのいずれかまたは両方であり、M1はTi、Zr、Hf、V、Nb、Ta、Mo、Wからなる群から選ばれた1種または2種以上の元素であり、且つ、Zr,Hfのいずれか、又は両方を含み、a≦0.05、b≦93原子%、x=5.0〜8原子 %、 y=4〜9原子%である。

【0009】また、前記特許出願に係る合金の他の1つは、次式で示される組成からなることを特徴とする高飽和磁束密度合金であった。Fe b Bx M1y但し、 b≦93原子%、x=5.0〜8原子%、y=4〜9原子%である。そして、本発明者らは、前記組成系の合金について更に研究を進めた結果、前記組成系のFe系軟磁性合金において、少量のZnを添加することで軟磁気特性を向上させ、鉄損を著しく少なくできることを見い出し、本願発明に到達した。

【0010】本発明の目的は、前記特許出願のFe系軟磁性合金を発展させて透磁率を更に高め、鉄損を著しく低減するとともに、高飽和磁束密度を具備し、高い機械強度と高い熱安定性を併せ持つ高飽和磁束密度低鉄損Fe系軟磁性合金を提供することである。更に本発明は、鉄損を0.10w/kg(1.4T、50Hzにおいて)以下、飽和磁束密度を1.5T以上とすることができ、加熱状態で長時間放置しても磁気特性の経時変化が少なく、トランス等の製造時の曲げ加工に対応できるトランス用などとして好ましい高飽和磁束密度低鉄損Fe系軟磁性合金の提供を目的とする。

【0011】

【課題を解決するための手段】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷しほぼ非晶質相の単相組織とした後前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

(Fe1-a Q a)b Bx My Znz但し、QはCo、Niのいずれか、または両方であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、zは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【0012】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

Feb Bx My Znz但し、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、zは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【0013】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

Fe b Bx My Znz M’u但しMは、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、z、uは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%、u≦5原子%である。

【0014】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

Fe b Bx My Znz M’u但しMは、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、z、uは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%、u≦5原子%である。

【0015】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、先に記載の高飽和磁束密度低鉄損失Fe系軟磁性合金において、320℃で100時間加熱による鉄損の変化率が20%以下、飽和磁束密度1.5T以上、透磁率30000以上を示すことを特徴とする。

【0016】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は、前記課題を解決するために、破壊歪が10×10-3以上とされたものである。

【0017】

【発明の実施の形態】以下に本発明を更に詳細に説明する。本発明の軟磁性合金の具体的な一形態は、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は後述する組成の合金(溶湯)を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

(Fe1-a Q a)b Bx My Znz但し、QはCo、Niのいずれか、または両方であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、zは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.200原子%である。

【0018】本発明の軟磁性合金の他の具体的な一形態は、先に記載の組成において、元素Qを省略した組成式、即ち、Feb Bx My Znzで示される組成を有するものである。この組成式において各元素の割合は先の形態と同等である。

【0019】本発明の軟磁性合金の他の具体的な一形態は、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は後述の組成の合金(溶湯)を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

(Fe1-a Q a)b Bx My Znz M’u但しQはCo、Niのいずれか、または両方であり、Mは、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、z、uは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.200原子%、u≦5原子%である。

【0020】本発明の軟磁性合金の他の具体的な一形態は、先に記載の組成において、元素Qを省略した組成式、即ち、Feb Bx My Znz M’uで示される組成を有するものである。この組成式において各元素の割合は先の形態と同等である。

【0021】前述の組成の軟磁性合金は、後述の合金を溶湯から急冷することにより非晶質単相あるいは一部結晶質を含む非晶質合金薄帯あるいは非晶質合金粉末、非晶質合金塊として得る工程と、膜状のものにおいてはスパッタ法あるいは蒸着法等の気相急冷法により薄膜状のものを得る工程と、これらの工程で得られたものを加熱し微細な結晶粒を析出させる熱処理工程とによって通常得ることが出来る。ただし、前記合金組成の中で、Znは他の元素に比べて蒸発して消失しやすい傾向があるので、後に詳細に説明する如く溶湯を作製する場合に投入するZn量を前述の組成式の範囲よりも多く設定しておく必要がある。また、薄膜を製造する場合にも同様なZn量の調整を行う必要がある。なお、前記の急冷法で得られたものは、薄帯状であっても粉末状であっても薄膜状であっても良く、得られたものを所望の形状に成形加工あるいは機械加工した後に熱処理を施しても良いのは勿論である。

【0022】前記組成の軟磁性合金にはBが必ず添加されている。Bには軟磁性合金の非晶質形成能を高める効果、Fe-M(=Zr,Hf,Nb等) 系微細結晶合金の熱的安定性を高め、結晶粒成長の障壁となり得る効果があり、熱的に安定な非晶質相を粒界に残存させる効果がある。この結果、前記後述する熱処理工程において400〜750℃の広い熱処理条件で磁気特性に悪影響を及ぼさない粒径100nm以下(具体的には30nm以下)の微細な体心立方構造(bcc構造)の結晶粒を主体とする組織を得ることができる。このBの含有量は、5原子%以上、12.5原子%以下が良好であり、より好ましくは6原子%以上、9.5原子%以下の範囲、最も好ましくは8原子%以上、9.0原子%以下の範囲である。

【0023】また、他に、必要に応じてY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Cd、In、Sn、Pb、As、Sb、Bi、Se、Te、Li、Be、Mg、Ca、Sr、Ba等の元素を添加することで軟磁性合金の磁歪を調整することもできる。なお、A1,Si,C,P等の非晶質形成能を有する元素に関し、本願発明合金の特性を低下させない範囲で含有していても差し支えないので、これら元素の含有量は1原子%以下程度とすることが好ましい。また、H、N、O、Sなどの不可避不純物元素としては所望の特性が劣化しない程度に、好ましくは0.1原子%以下含有していても差し支えない。

【0024】前記組成の軟磁性合金において、Mで示されるTi、Zr、Hf、V、Nb、Ta、Mo、Wに関し、非晶質相を得やすくするためには、非晶質形成能の高いZr、Hf、Nbを好ましくは含む必要がある。また、Zr、Hf、Nbは、それらの一部を他の周期率表4A〜6A族元素のうち、Ti,V,Ta,Mo,Wと置換することができる。

【0025】また、Zr、Nb等は本来はbccFeにほとんど固溶しないが、合金溶湯を急冷して非晶質化し、その後熱処理により結晶化させることにより、ZrはNb等をbccFeに過飽和に固溶させ、この固溶量を調整することによって磁歪を小さくすることができる。即ち、Zr、Nbの固溶量を熱処理条件で調整することができ、これにより磁歪を調節してその値を小さくできる。従って、低い磁歪を得るためには、広い熱処理条件で微細な結晶組織が得られることが必要であり、前記の如くBの添加により広い熱処理条件で微細な結晶組織を得ることができることは、小さな磁歪と小さな結晶磁気異方性を併せ持つことになり、結果として良好な磁気特性を有することになる。

【0026】ところで、前述の添加元素の中でも特に鉄損を少なくするためには、ZrとNbの割合を規定の範囲にすることが特に有効であり、前述のZrとNbを主体として添加した場合、これらの合計量は、5≦(Zr含有量+Nb含有量)≦7.5の関係が好ましく、5.7≦(Zr含有量+Nb含有量)≦6.5の範囲がより好ましい。また、(Zr含有量)/(Zr含有量+Nb含有量)の値を1.5/6〜2.5/6の範囲とすることが好ましい。この関係を式で示すと、1.5/6≦(Zr含有量)/(Zr含有量+Nb含有量)≦2.5/6となる。また、この関係式の範囲の中でも、(Zr含有量)/(Zr含有量+Nb含有量)=2/6が最も好ましい。

【0027】更に、前記組成にCr、Ru、Rh、Irを必要に応じて添加することにより耐食性が改善されるが、飽和磁束密度を高く保つためには、これらの元素の添加量を5原子%以下とすることが好ましく、飽和磁束密度と軟磁気特性と鉄損の面を全て考慮すると、1原子%以下の含有量がより好ましい。

【0028】Fe-M(=Zr,Hf)系のアモルファス合金を特殊な方法で一部結晶化することで微細結晶組織を得ることができることは、本発明者らが1980年に、「CONFERENCE ON METALLIC SCIENCE AND TECHNOLGY BUDAPEST 」の第217頁〜第221頁において発表している。今回開示した組成においても同等の効果を得ることがその後の研究で明らかになり、その結果本願発明に到っているが、この微細結晶組織を得ることができる理由は、この系の合金を製造するための非晶質相形成段階の急冷状態で既に組成のゆらぎを生じていて、このゆらぎが不均一核生成のサイトとなって均一かつ微細な核が多数発生するためと考えられる。

【0029】前記組成の軟磁性合金におけるFeの含有量、あるいは、Fe,Co,Niの各含有量は、80原子%以上で、好ましくは、90原子%未満である。これは、これらの含有量が90原子%を超えると高い透磁率が得られないためであるが、飽和磁束密度1.55T以上を得るためには、83〜87原子%の範囲(以下、特に注記しない限り、〜で示す数値範囲は上限と下限を含むものとするので、83〜87原子%は83原子%以上、87原子%以下を意味するものとする。)であることがより好ましく、85〜86原子%の範囲が更に好ましい。また、Feを少なくとも80原子%以上含有させないと望ましい飽和磁束密度が得られない。

【0030】次に、前記組成の軟磁性合金におけるZn含有量においては、0.025原子%以上、かつ、0.2原子%以下の範囲が好ましい。この範囲内での添加であれば、1.5T以上の高い飽和磁束密度を低下させることなく保磁力と鉄損を低くすることができ、透磁率も高くすることができる。また、Znの含有量について、0.034原子%以上で、かつ、0.160原子%以下の範囲がより好ましく、この範囲であるならば、より低い鉄損と高い飽和磁束密度と経時変化の少ない軟磁性合金が得られる。

【0031】ただしZnは、融点が419.5℃であり、沸点が908℃であるので、前述の組成の軟磁性合金をるつぼ内で溶湯とした場合、溶融温度を1240〜1350℃程度に設定するので、大部分のZnは蒸発して消失する。前述の組成の合金溶湯を急冷して非晶質合金とするには、この溶湯を冷却ロールなどの冷却体に吹き付けて急冷するか、冷却ガス中に噴出するアトマイズ法を実施するので、Znを前述の範囲の量だけ急冷合金中に含有させるためには、るつぼに投入する合金組成としては、前記Zn量を超える量のZnを投入することが必要となる。

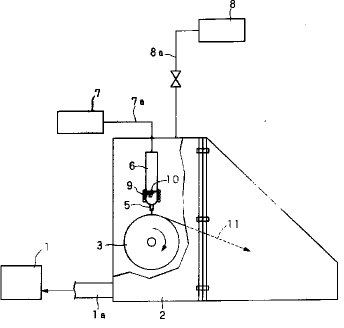

【0032】即ち、本発明者らの研究によれば、1240〜1350℃程度の温度の溶湯を用いてこの溶湯から急冷法で薄帯状あるいは粉末状などの合金を得る場合、目的組成の20倍程度以上の投入量とすることが好ましいことが判明した。図1は、本発明組成の軟磁性合金を薄帯状として得るための製造装置の一例を示すもので、真空ポンプ1に排気管1aを介し接続されて真空排気可能なチャンバ2の内部に、銅製または鋼製の冷却ロール3が回転自在に設置されている。この冷却ロール3の上方に石英製などのノズル5を有するるつぼ6が備えられ、るつぼ6には、るつぼ6にArガス圧力を付加できるようにガス供給源7がガス供給管7aを介し接続され、チャンバ2には別途チャンバ2内部をArガス等の非酸化性ガス減圧雰囲気に調整するためのガス供給源8がガス供給管8aを介し接続されている。なお、るつぼ6の上端部には蓋部材が装着され、この蓋部材を貫通するようにガス供給管7aの先端が接続されていてうつぼ6の内部をチャンバ2の内部圧力とは別個に加圧できるように構成されている。

【0033】るつぼ6の底部外周には加熱ヒータ9が設けられ、るつぼ6に投入される合金原料を加熱し溶融させて溶湯を得ることができるように構成されるとともに、前述のガス供給源7からArガス圧をるつぼ6の内部に付加することでノズル5を介して回転中の冷却ロール3の表面に溶湯を吹き出し、冷却ロール3の側方に図1R>1の符号11で示すように薄帯を得ることができるように構成されている。

【0034】図1に示す製造装置を用いて、チャンバ2の内部を約160TorrのArガス雰囲気とし、(Fe0.94-tZr0.02Nb0.04Bt)100-zZnz、t=0.08、0.0825、0.085なる組成の合金においてZn量(z)を1、2、3原子%にそれぞれ設定した各溶湯を用意し、それら溶湯を回転している冷却ロールに噴出して薄帯を製造した場合に、各薄帯試料のZn含有量を分析した結果を図2に示す。

【0035】図2に示す結果から明らかなように、るつぼに1原子%のZn原料を投入して得た溶湯から得られた薄帯試料には0.035〜0.0575原子%のZnが残存し、るつぼ1に2原子%のZnを投入して得た溶湯から得られた薄帯試料には0.07〜0.125原子%のZnが残存し、るつぼ1に3原子%のZnを投入して得た溶湯から得られた薄帯試料には0.12〜0.170原子%のZnが残存した。 以上のことから、本発明で必要な0.025〜0.2原子%のZnを急冷後の薄帯試料に含有させるためには、溶湯作成時のZn原料投入量として0.5〜4.0原子%の割合のZnが必要であることがわかる。よって以下の実施例においては、目的組成の20倍程度の原料Znをるつぼに投入して図1に示す装置で薄帯を製造することで0.025〜0.2原子%の範囲のZnを含有した軟磁性合金試料を作製した。なお、薄膜状のものを得る場合にも同様と考えらえるので、消失しやすいZnを予め多く含有させたターゲットや蒸発源等を用いて成膜することが好ましい。

【0036】以上のようにして製造した高飽和磁束密度低鉄損Fe系軟磁性合金であるならば、高い飽和磁束密度と透磁率を併せ持つとともに、Znの添加効果により透磁率が一層向上され、保磁力も低いとともに、破壊歪が大きく、曲げに強い高飽和磁束密度低鉄損Fe系軟磁性合金を提供できる。

【0037】

【実施例】以下の各実施例に示す軟磁性合金薄帯試料は図1に示す装置を用いた片ロール液体急冷法により作成した。即ち、1つの回転している銅製の冷却ロール上におかれたノズルより所定成分の溶融金属をアルゴンガスの圧力により石英製のノズルを介して前記冷却ロール上に噴出させ、急冷して薄帯を得た。以上のように作成した薄帯の幅は約15mmであり、厚さは約20μmであった。また、急冷したままの薄帯は非晶質を主体とする合金からなるが、bccFeの微細結晶粒を析出させて軟磁気特性を向上させるために、結晶化温度以上に加熱後冷却するアニール処理を施して本発明の高飽和磁束密度低鉄損Fe系の軟磁性合金薄帯試料と各比較例試料を得た。

【0038】以上のようにして得られた軟磁性合金薄帯試料の透磁率は、薄帯を加工し、外径10mm、内径6mmのリング状とし、これを積み重ねたものに巻線し、インピーダンスアナライザを用いて測定した。透磁率(μ’)の測定条件は5mOe,1KHzとした。保磁力(Hc)および磁束密度(B10)は、直流B−Hループトレーサにより10 Oeで測定した。なお、B10は飽和磁束密度(Bs)とほぼ同等の数値である。図3は本発明のうち、(Fe0.8575Zr0.02Nb0.04B0.0825)99.88Zn0.12なる組成の軟磁性合金の薄帯の熱処理前後における構造の変化をX線回折による分析により調べたものである。図3より、急冷状態(合金溶湯を急冷して薄帯にした状態)では非晶質に特有のブロードな回折図形が認められ、熱処理後には体心立方晶(bcc)のFeに独特の回折図形が認められ、本発明合金の構造が熱処理により非晶質から体心立方晶へと変化したことがわかる。

【0039】図4は、本発明組成系に類似する組成系のFebZrdNbeBxなる組成の試料の保磁力を測定した結果と、この組成系の合金試料に対して0.034〜0.142原子%の範囲でZnを添加した組成系の(Fec/100Zrd/100Nbe/100Bf/100)100-zZnzなる組成の試料の保磁力を測定した結果を各々示す三角組成図である。なお、Znを添加した試料において、図4の符号■に示す試料は(Fe0.855Zr0.02Nb0.04B0.085)99.944Zn0.056の組成の試料、■に示す試料は(Fe0.855Zr0.02Nb0.04B0.085)98.892Zn0.108の組成の試料、■に示す試料は(Fe0.855Zr0.02Nb0.04B0.085)99.859Zn0.141の組成の試料、■に示す試料は(Fe0.8575Zr0.02Nb0.04B0.0825)99.96Zn0.04の組成の試料、■に示す試料は(Fe0.8575Zr0.02Nb0.04B0.0825)99.875Zn0.125の組成の試料、■に示す試料は(Fe0.8575Zr0.02Nb0.04B0.0825)99.875Zn0.133の組成の試料、■に示す試料は(Fe0.86Zr0.02Nb0.04B0.08)99.866Zn0.034の組成の試料、■に示す試料は(Fe0.86Zr0.02Nb0.04B0.08)99.883Zn0.117の組成の試料、■に示す試料は(Fe0.86Zr0.02Nb0.04B0.08)99.858Zn0.142の組成の試料である。

【0040】図4においてZrとNbを合計で6原子%含有するFeZrNbB系の合金試料においては、Bが5〜12.5原子%の範囲内でも、6〜9.5原子%の範囲とすることで、50mOeを下回る低い保磁力を示すことが明らかであり、この範囲の中でもBが8〜9.5原子%、Zrが1.5〜2.5原子%、Fe+Nbが89〜90原子%の範囲で40mOeを下回る特に低い保磁力を示した。また、これらの組成の試料に対して更にZnを添加した■〜■の試料にあっては、100mOeを下回る低い保磁力を示した。また、特に保磁力40mOe前後、50mOe前後の試料に対してZnを添加すると保磁力の値は低下する傾向にあることが判明した。また、図4において〇印で示した試料は急冷により薄帯試料を得た状態で薄帯試料をX線観察したところ、bccFeの結晶粒が一部析出したことによってbccFeの(200)ピークからの回折が発現した試料である。更に●印で示した試料は急冷により薄帯を得た状態でX線観察したところ、結晶相からの回折ピークが発現しなかった試料であり、完全に非晶質であることを意味する。これら各試料の磁気特性を見ると、急冷後に完全に非晶質であった試料の方が保磁力は低くなっている。

【0041】図5は先に述べた試料に対して1kHzでの透磁率(μ’:複素透磁率の実数部)を測定した結果を示す三角組成図である。本発明組成を有し、Znを0.034〜0.142原子%の範囲で添加した試料においては、いずれも30000を超える優れた透磁率を示し、Znを0.04〜0.142原子%の範囲で添加した試料においては40000を超える透磁率を示した。

【0042】図6は印加磁場10 Oeを印加して得られた磁化曲線から求められる飽和磁束密度(B10)を示す三角組成図、図7は先の試料の残留磁束密度(Br)の測定結果を示す三角組成図である。本発明組成系に類似する組成系のZrとNb量であるならば、1.5Tを超える高い飽和磁束密度が得られることが明らかであり、その組成系の中でも1.6Tを超える組成系の合金試料にZnを0.034〜0.142原子%の範囲で添加した■〜■の試料はいずれも1.6Tを超える優れた飽和磁束密度を示した。従ってZnを本発明の範囲で添加しても飽和磁束密度はほとんど変化せず、高い値を保持していることが明らかである。

【0043】図8は先の試料の第1の結晶化温度(Tx1はbccFeの結晶化温度)を示す三角組成図、図9は先の試料の中間の結晶化温度(Tx1’は化合物相の結晶化温度)を示す三角組成図、図10は先の試料の第2の結晶化温度(Tx2は化合物相の結晶化温度)を示す三角組成図、図11はTx2−Tx1で示されるΔTxを示す三角組成図である。

【0044】以下に、これらの第1の結晶化温度と中間の結晶化温度と第2の結晶化温度について説明する。本発明組成系の合金であって、急冷により作製した非晶質相を主体とした合金を昇温すると、まず、bccFe相の結晶化に伴う発熱反応が起こり、一定の間隔をあけて他の化合物相の結晶化(Fe3BまたはFe2B等)による発熱反応が起こり、これらの間に組成によっては更に別の発熱反応が起こる。第1の発熱ピークがbccFeの結晶化に伴う一番大きな発熱ピークであり、第1の結晶化温度に相当し、第2の発熱ピークが化合物相を生成する小さな発熱ピークであり中間の結晶化温度に相当し、第3の発熱ピークが別の化合物相を生成する小さな発熱ピークであり、第2の結晶化温度に相当する。ただし、第2の発熱ピークは組成に応じて発現しないこともあり、図9に示す−印の試料は第2の発熱ピークが発現しなかった試料(中間の結晶化温度Tx1’が発現しない試料)である。なお、第2の発熱ピークが出現しない組成の方が磁気特性は優れている。これらの組成系にZnを添加しても結晶化温度にほとんど変化が見られないことがわかる。

【0045】このようにして求めた結晶化温度の間隔ΔTxを200℃以上とすることが好ましい。図11に示すΔTxはいずれも200℃以上であるが、200℃以上であるならば、bccFe相と化合物相との結晶化温度の間隔が広くなるので、合金を最適な条件で熱処理することが容易になり、bccFe相のみを析出させて他の化合物の析出を抑制し、軟磁気特性を向上させ易くなる。よって、合金の熱処理温度は第1の結晶化温度と第2の結晶化温度の間(Tx1とTx2との間の温度)で行うことが好ましい。

【0046】図12は本発明組成に類似する組成系でZnを含まない組成系の試料の結晶粒径を示す三角組成図であるが、この組成系に本発明組成範囲のZnを添加すると結晶粒径はわずかに減少することを後述する試験結果から本発明者らは確認している。従って本発明組成系の合金にあっても、粒径12nm以下、好ましくは粒径11nm以下の粒径の結晶粒を得られることがわかる。図13は本発明組成に類似する組成系でZnを含まない組成系の試料の磁歪(λs)を示す三角組成図であるが、この組成系にZnを添加しても磁歪は同等であることを本発明者らは確認している。従って図13に示す組成系の合金にZnを添加した本発明組成系の合金にあっても、磁歪が0付近のものを得られることがわかる。

【0047】図14は、Znを添加した本発明組成系合金試料の結晶粒径(D)におけるZn濃度依存性を示す。Znの添加効果により結晶粒径がわずかながら減少する傾向が見られた。図15はZnを添加した本発明組成系合金試料の磁歪(λs)におけるZn濃度依存性を示す。Znの添加効果により明らかに磁歪が減少する傾向が見られるが、変化量はわずかである。

【0048】図16はFe85.75Zr2Nb4B8.25なる組成の合金試料にZnを0.12原子%あるいは0.13原子%添加した試料について鉄損を交流磁化特性測定装置により測定した結果を比較例のFe78Si9B13の組成の薄帯試料の数値と比較して示した。図15に示す結果から明らかなように、本発明試料の鉄損が比較例の試料に比べて少ない鉄損を示すことが明らかになった。なお、本発明試料は鉄損において1.5Tにおいて0.1W/kgを下回っていることが明らかであり、ケイ素鋼板の1/10程度の優れた値、Fe系アモルファスの数分の一の優れた値であることが明らかである。

【0049】図17はFe78Si9B13なる組成の比較例試料と、Fe85Zr1.75Nb4.25B9なる組成の比較例試料と、Fe85.5Zr2Nb4B8.5なる組成の比較例試料と、Fe85.75Zr2.25Nb3.75B8.25なる組成の比較例試料と、(Fe0.8575Zr0.02Nb0.04B0.0825)99.88Zn0.12なる組成の本発明合金試料の鉄損の経時変化(200℃に所定時間加熱後、常温に戻して測定)を示す。図17に示す結果から明らかなように本発明試料は、Fe78Si9B13なる組成の比較例試料よりもはるかに小さな鉄損のまま、ほとんど経時変化しない優れた特性を発揮した。また、Znを添加していないほぼ同等の組成の比較例試料と比べると、更に低い鉄損で変化率も低いことが明らかである。なお、この例の試料は鉄損で0.1w/kgを下回る優れた値を300時間加熱後も示している。

【0050】更に、表1と表2に図17で用いた各試料の鉄損と保磁力と透磁率の経過時間依存性を示す。表1と表2に示す結果から明らかなように、Znを添加した本発明に係る試料の鉄損の値自体(0.084〜0.90)が低く、変化率も少なく、保磁力も小さく(0.038)、透磁率も優れている(60900〜61200)ことが明らかである。

【0051】

【表1】

【0052】

【表2】

【0053】図18は図17で用いた試料と同一組成の試料を用い、320℃所定時間加熱後の室温での鉄損測定結果を示し、図19は図18に示す鉄損の時間変化率を示す。図18と図19に示す結果から、本発明試料は、Fe78Si9B13なる組成の比較例試料よりもはるかに小さな鉄損変化率を示し、Znを含まないFe85.75Zr2.25Nb3.75B8.25なる組成の比較例試料よりも更に低い鉄損変化率を示すことが明らかとなった。これらのことから、FeNbZrB系の合金にZnを本発明で規定する範囲の少量添加することで、鉄損を更に低い値にすることができると同時に、鉄損の経時変化率も低くできることが判明した。

【0054】図20は、それぞれ板厚20μmの薄帯試料であって、Fe78Si9B13なる組成の比較例試料と、Fe84Zr3.5Nb3.5B8Cu1なる組成の比較例試料と、Fe90Zr7B3なる組成の比較例試料と、Fe84Nb7B9なる組成の比較例試料と、Fe73.5Si13.5B9Nb3Cu1なる組成の比較例試料と、Fe85.5Zr2Nb4B8なる組成の比較例試料と、(Fe0.855Zr0.02Nb0.04B0.085)99.86Zn0.14なる組成の本発明合金試料について、曲げ直径(Df:mm:どの程度の曲げ半径まで破壊することなく曲げ加工可能であったかどうか)と破壊歪(λf:10-3:破壊時の歪)の値を示す。

【0055】この場合の曲げ変形は、2本のロッドと薄帯試料を用い、2本のロッドの間にロッド配置した薄帯を挟み、2本のロッドを徐々に接近させて薄帯を山状に折り曲げるものとし、このように山状に折り曲げていった場合に薄帯が折れて切れたときのロッドの端面間の距離をLとし、薄帯の厚さをtとした場合に、t/(L−t)の値を破壊歪(λf)と定義することとした。その結果を図20に示す。図20から図20に示す組成の本発明試料は510〜520℃の適切な熱処理温度であれば、曲げ直径を小さくすることができ、破壊しにくいものを得ることができた。なお、熱処理温度はそれぞれの組成系において結晶化温度に違いがあるので、図20に示すように温度が異なることになるが、熱処理時の昇温速度は各試料とも180℃/分とし、規定の熱処理温度に5分間保持した後に冷却する処理とした。これらの破壊曲げ特性が優れているということは、軟磁性合金の薄帯を巻回してトランスを構成する場合に、薄帯に亀裂が入ることがないなどの面で有効であり、曲げ直径が小さいほど小さな半径で巻回しても薄帯が破壊しにくいことを意味する。

【0056】図21は磁化の温度変化により求めた非晶質相のキュリー温度におけるZn濃度依存性を示し、図2222は熱処理を施していない急冷状態のままの合金のキュリー温度におけるZn濃度依存性を示す。熱処理を施していない試料においては、Zn濃度の変化に伴うキュリー温度の変化は認められないが、これはZn濃度が低いためであると思われる。一方、510℃で熱処理した後においては、Zn濃度の増加に伴ってキュリー温度の増加が見られる。これは熱処理を施すことにより、bccFeの相が析出し、残部の非晶質相の組織が変化するためであると想定される。本発明者らは、これらの試料のTEM観察と組成分析の結果、残留非晶質相へZnが濃化していることを知見した。このZnの濃化が非晶質相のキュリー温度を上昇させているものと思われる。本発明者らは、残留非晶質相のキュリー温度を上げることがbccFe相間の交換結合を上昇させることにつながり、透磁率の増加および保磁力の低下につながるものと推定している。

【0057】図23は(Fe0.86Nb0.07B0.07)100-zZnzなる組成の軟磁性合金の保磁力におけるZn濃度依存性を示すが、Znの添加により保磁力が小さくなる傾向にあることが明らかであり、Zn濃度0.04〜0.07原子%の範囲で保磁力が最小レベルとなり、Zn濃度の上昇に伴って保磁力は徐々に上昇するが、0.12原子%の試料でもZnを添加していない試料よりも低い保磁力を示した。図24は同組成の軟磁性合金の透磁率におけるZn濃度依存性を示すが、Znを添加することにより透磁率が向上し、0.07原子%で最大を示し、その後徐々に透磁率が低下することが明らかになった。

【0058】図25は(Fe0.86Zr0.02Nb0.04B0.08)100-zZnzなる組成の軟磁性合金の保磁力におけるZn濃度依存性を示すが、図23に示す合金の試験結果と同じく、Znの添加により保磁力が最小値を有し、0.133原子%Zn添加した試料は、Zn添加なしの試料に比べて約65%の低い値を示すことから、Znを添加することによって保磁力が低減できることが明らかになった。図26は同組成の軟磁性合金の透磁率におけるZn濃度依存性を示すが、Znを添加することにより透磁率が向上し、0.133原子%を添加することで透磁率が最大値を示すことが明らかになった。また、Zn添加量に関し、0.025原子%添加した試料においては29821の高い値を示し、0.19原子%を添加した試料にあっても31769を超える優れた透磁率を示した。これらのことから、30000以上の高い透磁率を得るためには、0.025原子%を超える量のZnを添加することが重要であり、0.2原子%以下の量のZnを添加することが重要であることがわかる。図25と図26に示す保磁力と透磁率の試験結果が図23と図24R>4に示す試験結果よりも優れているのは、各試験で用いた試料のZrとNbの含有割合を軟磁気特性が良好となりやすい更に望ましい範囲としたためである。

【0059】次に表3はFeNbB系合金試料とFeZrB系合金試料とFeHfB系合金試料とFeZrNbB系合金試料に対してZnを規定量添加した場合の透磁率(μ’:1kHz)と保磁力(Hc:Oe)と飽和磁束密度(B10:T)の値を実施例として記載した。また、Znを添加していない試料については、比較例として表3に併記した。

【0060】

【表3】

【0061】表3においてFeNbB系のNo.16の試料にZnを0.07原子%添加したものがNo.10の試料であり、FeZrB系のNo.17の試料にZnを0.1原子%添加したものがNo.11の試料であり、FeHfB系のNo.18の試料にZnを0.1原子%添加したものがNo.12の試料であり、同様にNo.19の試料にZnを0.13原子%添加したものがNo.13の試料であり、No.20の試料にZnを0.13原子%添加したものがNo.14の試料であり、No.21の試料にZnを0.14原子%添加したものがNo.15の試料である。表3に示す結果から、いずれの組成系においても、Znを添加することで著しく透磁率が向上し、保磁力が低くなるとともに、飽和磁束密度は1.6T前後の優れた値を示すことが明らかとなった。

【0062】

【発明の効果】以上説明したように本発明によれば、Feを主成分として含み、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの1種以上を含み、更にBとZnを含み、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部は非晶質合金からなるので、高い飽和磁束密度と透磁率を併せ持つとともに、Znの添加効果により透磁率が一層向上され、保磁力も低いとともに、破壊歪が大きく、曲げに強い高飽和磁束密度低鉄損Fe系軟磁性合金を提供できる。より具体的には、本発明において、成分元素の含有量を調節することにより、320℃で100時間加熱による鉄損の変化率が20%以下、飽和磁束密度1.5T以上、透磁率30000以上の優れた特性を兼ね備えた高飽和磁束密度低鉄損Fe系軟磁性合金が得られる。

【0063】次に本発明は、組成式(Fe1-a Q a)b Bx My Znzにより、あるいは、組成式Feb Bx My Znzにより、あるいは、組成式(Fe1-a Q a)b BxMy Znz M’uにより、あるいは、組成式Feb Bx My Znzにより表され、QはCo、Niの1種以上であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの1種以上であり、M’はCr、Ru、Rh、Irの中から選ばれた1種以上であり、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%の範囲であるならば、高い飽和磁束密度と透磁率を併せ持つとともに、Znの添加効果により透磁率が一層向上され、保磁力も低いとともに、破壊歪が大きく、曲げに強い高飽和磁束密度低鉄損Fe系軟磁性合金を提供できる。

【0064】より具体的に前記組成範囲で元素Mの含有量を調整することでは、320℃で100時間加熱による鉄損の変化率が20%以下、飽和磁束密度1.5T以上、透磁率30000以上の優れた特性を兼ね備えた高飽和磁束密度低鉄損Fe系軟磁性合金が確実に得られる。また、前述の各組成の高飽和磁束密度低鉄損Fe系軟磁性合金であるならば、10×10-3以上の破壊歪が得られ、曲げにも強いものが得られる。

【図面の簡単な説明】

【図1】 本発明合金を製造するための装置の一例の一部を断面とした構成図である。

【図2】 本発明合金を製造する場合に用いたるつぼに投入したZn量と得られた合金薄帯試料のZn分析値の関係を示す図である。

【図3】 図3は本発明組成系の(Fe0.8575Zr0.02Nb0.04B0.0825)99.88Zn0.12なる組成の試料の熱処理前後におけるX線回折図形である。

【図4】 本発明組成系に類似する組成系のFecZrdNbeBfなる組成の試料の保磁力を測定した結果と、この組成系に対して0.034〜0.142原子%の範囲でZnを添加した組成系の(FecZrdNbeBf)100-zZnzなる組成の試料の保磁力を測定した結果を示す三角組成図である。

【図5】 図5は図4に試験結果を示す試料と同一組成の試料に対して1kHzでの透磁率(μ’:透磁率の実数部)を測定した結果を示す三角組成図である。

【図6】 図6は図4に試験結果を示す試料と同一組成の試料に対して印加磁場10 Oeを印加して得られた磁化曲線から求められる飽和磁束密度(B10)を示す三角組成図である。

【図7】 図7は先の試料の残留磁束密度(Br)の測定結果を示す三角組成図である。

【図8】 図8は先の試料の第1の結晶化温度(Tx1はbccFeの結晶化温度)を示す三角組成図である。

【図9】 図9は先の試料の中間の結晶化温度(Tx1’は化合物相の結晶化温度)を示す三角組成図である。

【図10】 図10は先の試料の第2の結晶化温度(Tx2は化合物相の結晶化温度)を示す三角組成図である。

【図11】 図11は先の試料において、Tx2−Tx1で示されるΔTxを示す三角組成図である。

【図12】 図12は本発明組成に類似する組成系でZnを含まない組成系の試料の結晶粒径を示す三角組成図である。

【図13】 図13は本発明組成に類似する組成系でZnを含まない組成系の試料の磁歪(λs)を示す三角組成図である。

【図14】 図14は、Znを添加した本発明組成系合金試料の結晶粒径(D)におけるZn濃度依存性を示す図である。

【図15】 図15はZnを添加した本発明組成系合金試料の磁歪(λs)におけるZn濃度依存性を示す図である。

【図16】 図16はFe85.75Zr2Nb4B8.25なる組成の合金試料にZnを0.12原子%あるいは0.13原子%添加した試料について鉄損を交流磁化特性測定装置により測定した結果を比較例のFe78Si9B13の組成の薄帯試料の数値と比較して示した図である。

【図17】 図17はFe78Si9B13なる組成の比較例試料と、Fe85.75Zr2.25Nb3.75B8.25なる組成の比較例試料と、(Fe0.8575Zr0.02Nb0.04B0.0825)99.88Zn0.12なる組成の本発明合金試料の鉄損の経時変化(200℃加熱後、常温で測定)を示す図である。

【図18】 図18は図17で用いた試料と同一組成の試料を用い、320℃所定時間加熱後の室温での鉄損を示す図である。

【図19】 図19は図18に示す鉄損の時間変化率を示す図である。

【図20】 図20は、それぞれ板厚20μmの薄帯試料であって、種々の組成の比較例試料と、本発明合金試料について、曲げ直径と破壊歪の値を示す図である。

【図21】 図21は磁化の温度変化により求めた非晶質相のキュリー温度の変化についてZn濃度依存性を示す図である。

【図22】 図22は磁化の温度変化により求めた薄帯試料のキュリー温度の変化についてZn濃度依存性を示す図である。

【図23】 図23はFeNbB系合金の保磁力のZn濃度依存性を示す図である。

【図24】 図24はFeNbB系合金の透磁率のZn濃度依存性を示す図である。

【図25】 図25はFeZrNbB系合金の保磁力のZn濃度依存性を示す図である。

【図26】 図26はFeZrNbB系合金の透磁率のZn濃度依存性を示す図である。

【符号の説明】

1・・・真空ポンプ、2・・・チャンバ、3・・・冷却ロール、5・・・ノズル、6・・・るつぼ、7、8・・・ガス供給源、9・・・加熱ヒータ、10・・・溶湯。

【0001】

【発明の属する技術分野】本発明は、磁気ヘッド、トランス、チョークコイル等に用いられる軟磁性合金に関するものであり、特に、高飽和磁束密度で軟磁気特性に優れ、鉄損が少ないFe系軟磁性合金に関する。

【0002】

【従来の技術】磁気ヘッド、トランス 、チョークコイル等に用いられる軟磁性合金において一般的に要求される諸特性は以下の通りである。

【0003】従って軟磁性合金あるいは磁気ヘッドを製造する場合、これらの観点から種々の合金系において材料研究がなされている。従来、前述の用途に対しては、センダスト、パーマロイ、けい素鋼等の結晶質合金が用いられ、最近ではFe基およびCo基の非晶質合金も使用されるようになってきている。

【0004】

【発明が解決しようとする課題】しかるに磁気ヘッドの場合、高記録密度化に伴う磁気記録媒体の高保磁力化に対応するため、より好適な高性能磁気ヘッド用の磁性材料が望まれている。またトランス、チョークコイルの場合は、電子機器の小型化に伴い、より一層の小型化が必要であるため、より高性能の磁性材料が望まれている。ところが、前記のセンダストは、軟磁気特性には優れるものの、飽和磁束密度が約1.1T(テスラ)と低い欠点があり、パーマロイも同様に、軟磁気特性に優れる合金組成においては、飽和磁束密度が約0.8Tと低い欠点があり、けい素鋼は飽和磁束密度は高いものの軟磁気特性に劣る欠点がある。

【0005】一方、非晶質合金において、Co基合金は軟磁気特性に優れるものの飽和磁束密度が1.0T程度と不十分である。また、Fe基合金は飽和磁束密度が高く、1.5Tあるいはそれ以上のものが得られるが、軟磁気特性が不十分である。また、非晶質合金の熱安定性は十分ではなく、未だ未解決の面がある。前述のごとく高飽和磁束密度と優れた軟磁気特性を兼備することは難しい。

【0006】ところで、トランス用の軟磁性合金として重要な特性は、鉄損が小さいことと同時に飽和磁束密度が高いことである。ところが、従来、トランス用として最も広く使用されているけい素鋼板の鉄損は1.0w/kg(1.7T、50Hzにおいて)、飽和磁束密度は2.0Tであるので、飽和磁束密度は高いものの、鉄損を更に小さくする必要がある。また、従来、一部の用途として使用されているトランス用のFe系のアモルファス合金にあっては、鉄損は0.25w/kg(1.4T、50Hzにおいて)、飽和磁束密度は1.56Tであるので、鉄損を更に少なくし、かつ、飽和磁束密度を高くしたいという課題がある。

【0007】そこで本発明者らは、前記合金の発展型の合金として特公平7−65145号明細書、特開平5−93249号明細書等において、非晶質合金相とbccFeの微結晶粒を主体とする組織を有し、飽和磁束密度が1.5Tを超えるとともに、透磁率が10000を超える優れた特性のFe系軟磁性合金を提供した。

【0008】この特許出願に係る合金の1つは、次式で示される組成からなることを特徴とする高飽和磁束密度合金であった。(Fe1-a Q a)b Bx M1y但し、QはCo、Niのいずれかまたは両方であり、M1はTi、Zr、Hf、V、Nb、Ta、Mo、Wからなる群から選ばれた1種または2種以上の元素であり、且つ、Zr,Hfのいずれか、又は両方を含み、a≦0.05、b≦93原子%、x=5.0〜8原子 %、 y=4〜9原子%である。

【0009】また、前記特許出願に係る合金の他の1つは、次式で示される組成からなることを特徴とする高飽和磁束密度合金であった。Fe b Bx M1y但し、 b≦93原子%、x=5.0〜8原子%、y=4〜9原子%である。そして、本発明者らは、前記組成系の合金について更に研究を進めた結果、前記組成系のFe系軟磁性合金において、少量のZnを添加することで軟磁気特性を向上させ、鉄損を著しく少なくできることを見い出し、本願発明に到達した。

【0010】本発明の目的は、前記特許出願のFe系軟磁性合金を発展させて透磁率を更に高め、鉄損を著しく低減するとともに、高飽和磁束密度を具備し、高い機械強度と高い熱安定性を併せ持つ高飽和磁束密度低鉄損Fe系軟磁性合金を提供することである。更に本発明は、鉄損を0.10w/kg(1.4T、50Hzにおいて)以下、飽和磁束密度を1.5T以上とすることができ、加熱状態で長時間放置しても磁気特性の経時変化が少なく、トランス等の製造時の曲げ加工に対応できるトランス用などとして好ましい高飽和磁束密度低鉄損Fe系軟磁性合金の提供を目的とする。

【0011】

【課題を解決するための手段】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷しほぼ非晶質相の単相組織とした後前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

(Fe1-a Q a)b Bx My Znz但し、QはCo、Niのいずれか、または両方であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、zは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【0012】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

Feb Bx My Znz但し、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、zは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【0013】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

Fe b Bx My Znz M’u但しMは、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、z、uは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%、u≦5原子%である。

【0014】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

Fe b Bx My Znz M’u但しMは、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、z、uは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%、u≦5原子%である。

【0015】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は前記課題を解決するために、先に記載の高飽和磁束密度低鉄損失Fe系軟磁性合金において、320℃で100時間加熱による鉄損の変化率が20%以下、飽和磁束密度1.5T以上、透磁率30000以上を示すことを特徴とする。

【0016】本発明の高飽和磁束密度低鉄損失Fe系軟磁性合金は、前記課題を解決するために、破壊歪が10×10-3以上とされたものである。

【0017】

【発明の実施の形態】以下に本発明を更に詳細に説明する。本発明の軟磁性合金の具体的な一形態は、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は後述する組成の合金(溶湯)を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

(Fe1-a Q a)b Bx My Znz但し、QはCo、Niのいずれか、または両方であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、zは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.200原子%である。

【0018】本発明の軟磁性合金の他の具体的な一形態は、先に記載の組成において、元素Qを省略した組成式、即ち、Feb Bx My Znzで示される組成を有するものである。この組成式において各元素の割合は先の形態と同等である。

【0019】本発明の軟磁性合金の他の具体的な一形態は、次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は後述の組成の合金(溶湯)を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものである。

(Fe1-a Q a)b Bx My Znz M’u但しQはCo、Niのいずれか、または両方であり、Mは、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、z、uは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.200原子%、u≦5原子%である。

【0020】本発明の軟磁性合金の他の具体的な一形態は、先に記載の組成において、元素Qを省略した組成式、即ち、Feb Bx My Znz M’uで示される組成を有するものである。この組成式において各元素の割合は先の形態と同等である。

【0021】前述の組成の軟磁性合金は、後述の合金を溶湯から急冷することにより非晶質単相あるいは一部結晶質を含む非晶質合金薄帯あるいは非晶質合金粉末、非晶質合金塊として得る工程と、膜状のものにおいてはスパッタ法あるいは蒸着法等の気相急冷法により薄膜状のものを得る工程と、これらの工程で得られたものを加熱し微細な結晶粒を析出させる熱処理工程とによって通常得ることが出来る。ただし、前記合金組成の中で、Znは他の元素に比べて蒸発して消失しやすい傾向があるので、後に詳細に説明する如く溶湯を作製する場合に投入するZn量を前述の組成式の範囲よりも多く設定しておく必要がある。また、薄膜を製造する場合にも同様なZn量の調整を行う必要がある。なお、前記の急冷法で得られたものは、薄帯状であっても粉末状であっても薄膜状であっても良く、得られたものを所望の形状に成形加工あるいは機械加工した後に熱処理を施しても良いのは勿論である。

【0022】前記組成の軟磁性合金にはBが必ず添加されている。Bには軟磁性合金の非晶質形成能を高める効果、Fe-M(=Zr,Hf,Nb等) 系微細結晶合金の熱的安定性を高め、結晶粒成長の障壁となり得る効果があり、熱的に安定な非晶質相を粒界に残存させる効果がある。この結果、前記後述する熱処理工程において400〜750℃の広い熱処理条件で磁気特性に悪影響を及ぼさない粒径100nm以下(具体的には30nm以下)の微細な体心立方構造(bcc構造)の結晶粒を主体とする組織を得ることができる。このBの含有量は、5原子%以上、12.5原子%以下が良好であり、より好ましくは6原子%以上、9.5原子%以下の範囲、最も好ましくは8原子%以上、9.0原子%以下の範囲である。

【0023】また、他に、必要に応じてY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Cd、In、Sn、Pb、As、Sb、Bi、Se、Te、Li、Be、Mg、Ca、Sr、Ba等の元素を添加することで軟磁性合金の磁歪を調整することもできる。なお、A1,Si,C,P等の非晶質形成能を有する元素に関し、本願発明合金の特性を低下させない範囲で含有していても差し支えないので、これら元素の含有量は1原子%以下程度とすることが好ましい。また、H、N、O、Sなどの不可避不純物元素としては所望の特性が劣化しない程度に、好ましくは0.1原子%以下含有していても差し支えない。

【0024】前記組成の軟磁性合金において、Mで示されるTi、Zr、Hf、V、Nb、Ta、Mo、Wに関し、非晶質相を得やすくするためには、非晶質形成能の高いZr、Hf、Nbを好ましくは含む必要がある。また、Zr、Hf、Nbは、それらの一部を他の周期率表4A〜6A族元素のうち、Ti,V,Ta,Mo,Wと置換することができる。

【0025】また、Zr、Nb等は本来はbccFeにほとんど固溶しないが、合金溶湯を急冷して非晶質化し、その後熱処理により結晶化させることにより、ZrはNb等をbccFeに過飽和に固溶させ、この固溶量を調整することによって磁歪を小さくすることができる。即ち、Zr、Nbの固溶量を熱処理条件で調整することができ、これにより磁歪を調節してその値を小さくできる。従って、低い磁歪を得るためには、広い熱処理条件で微細な結晶組織が得られることが必要であり、前記の如くBの添加により広い熱処理条件で微細な結晶組織を得ることができることは、小さな磁歪と小さな結晶磁気異方性を併せ持つことになり、結果として良好な磁気特性を有することになる。

【0026】ところで、前述の添加元素の中でも特に鉄損を少なくするためには、ZrとNbの割合を規定の範囲にすることが特に有効であり、前述のZrとNbを主体として添加した場合、これらの合計量は、5≦(Zr含有量+Nb含有量)≦7.5の関係が好ましく、5.7≦(Zr含有量+Nb含有量)≦6.5の範囲がより好ましい。また、(Zr含有量)/(Zr含有量+Nb含有量)の値を1.5/6〜2.5/6の範囲とすることが好ましい。この関係を式で示すと、1.5/6≦(Zr含有量)/(Zr含有量+Nb含有量)≦2.5/6となる。また、この関係式の範囲の中でも、(Zr含有量)/(Zr含有量+Nb含有量)=2/6が最も好ましい。

【0027】更に、前記組成にCr、Ru、Rh、Irを必要に応じて添加することにより耐食性が改善されるが、飽和磁束密度を高く保つためには、これらの元素の添加量を5原子%以下とすることが好ましく、飽和磁束密度と軟磁気特性と鉄損の面を全て考慮すると、1原子%以下の含有量がより好ましい。

【0028】Fe-M(=Zr,Hf)系のアモルファス合金を特殊な方法で一部結晶化することで微細結晶組織を得ることができることは、本発明者らが1980年に、「CONFERENCE ON METALLIC SCIENCE AND TECHNOLGY BUDAPEST 」の第217頁〜第221頁において発表している。今回開示した組成においても同等の効果を得ることがその後の研究で明らかになり、その結果本願発明に到っているが、この微細結晶組織を得ることができる理由は、この系の合金を製造するための非晶質相形成段階の急冷状態で既に組成のゆらぎを生じていて、このゆらぎが不均一核生成のサイトとなって均一かつ微細な核が多数発生するためと考えられる。

【0029】前記組成の軟磁性合金におけるFeの含有量、あるいは、Fe,Co,Niの各含有量は、80原子%以上で、好ましくは、90原子%未満である。これは、これらの含有量が90原子%を超えると高い透磁率が得られないためであるが、飽和磁束密度1.55T以上を得るためには、83〜87原子%の範囲(以下、特に注記しない限り、〜で示す数値範囲は上限と下限を含むものとするので、83〜87原子%は83原子%以上、87原子%以下を意味するものとする。)であることがより好ましく、85〜86原子%の範囲が更に好ましい。また、Feを少なくとも80原子%以上含有させないと望ましい飽和磁束密度が得られない。

【0030】次に、前記組成の軟磁性合金におけるZn含有量においては、0.025原子%以上、かつ、0.2原子%以下の範囲が好ましい。この範囲内での添加であれば、1.5T以上の高い飽和磁束密度を低下させることなく保磁力と鉄損を低くすることができ、透磁率も高くすることができる。また、Znの含有量について、0.034原子%以上で、かつ、0.160原子%以下の範囲がより好ましく、この範囲であるならば、より低い鉄損と高い飽和磁束密度と経時変化の少ない軟磁性合金が得られる。

【0031】ただしZnは、融点が419.5℃であり、沸点が908℃であるので、前述の組成の軟磁性合金をるつぼ内で溶湯とした場合、溶融温度を1240〜1350℃程度に設定するので、大部分のZnは蒸発して消失する。前述の組成の合金溶湯を急冷して非晶質合金とするには、この溶湯を冷却ロールなどの冷却体に吹き付けて急冷するか、冷却ガス中に噴出するアトマイズ法を実施するので、Znを前述の範囲の量だけ急冷合金中に含有させるためには、るつぼに投入する合金組成としては、前記Zn量を超える量のZnを投入することが必要となる。

【0032】即ち、本発明者らの研究によれば、1240〜1350℃程度の温度の溶湯を用いてこの溶湯から急冷法で薄帯状あるいは粉末状などの合金を得る場合、目的組成の20倍程度以上の投入量とすることが好ましいことが判明した。図1は、本発明組成の軟磁性合金を薄帯状として得るための製造装置の一例を示すもので、真空ポンプ1に排気管1aを介し接続されて真空排気可能なチャンバ2の内部に、銅製または鋼製の冷却ロール3が回転自在に設置されている。この冷却ロール3の上方に石英製などのノズル5を有するるつぼ6が備えられ、るつぼ6には、るつぼ6にArガス圧力を付加できるようにガス供給源7がガス供給管7aを介し接続され、チャンバ2には別途チャンバ2内部をArガス等の非酸化性ガス減圧雰囲気に調整するためのガス供給源8がガス供給管8aを介し接続されている。なお、るつぼ6の上端部には蓋部材が装着され、この蓋部材を貫通するようにガス供給管7aの先端が接続されていてうつぼ6の内部をチャンバ2の内部圧力とは別個に加圧できるように構成されている。

【0033】るつぼ6の底部外周には加熱ヒータ9が設けられ、るつぼ6に投入される合金原料を加熱し溶融させて溶湯を得ることができるように構成されるとともに、前述のガス供給源7からArガス圧をるつぼ6の内部に付加することでノズル5を介して回転中の冷却ロール3の表面に溶湯を吹き出し、冷却ロール3の側方に図1R>1の符号11で示すように薄帯を得ることができるように構成されている。

【0034】図1に示す製造装置を用いて、チャンバ2の内部を約160TorrのArガス雰囲気とし、(Fe0.94-tZr0.02Nb0.04Bt)100-zZnz、t=0.08、0.0825、0.085なる組成の合金においてZn量(z)を1、2、3原子%にそれぞれ設定した各溶湯を用意し、それら溶湯を回転している冷却ロールに噴出して薄帯を製造した場合に、各薄帯試料のZn含有量を分析した結果を図2に示す。

【0035】図2に示す結果から明らかなように、るつぼに1原子%のZn原料を投入して得た溶湯から得られた薄帯試料には0.035〜0.0575原子%のZnが残存し、るつぼ1に2原子%のZnを投入して得た溶湯から得られた薄帯試料には0.07〜0.125原子%のZnが残存し、るつぼ1に3原子%のZnを投入して得た溶湯から得られた薄帯試料には0.12〜0.170原子%のZnが残存した。 以上のことから、本発明で必要な0.025〜0.2原子%のZnを急冷後の薄帯試料に含有させるためには、溶湯作成時のZn原料投入量として0.5〜4.0原子%の割合のZnが必要であることがわかる。よって以下の実施例においては、目的組成の20倍程度の原料Znをるつぼに投入して図1に示す装置で薄帯を製造することで0.025〜0.2原子%の範囲のZnを含有した軟磁性合金試料を作製した。なお、薄膜状のものを得る場合にも同様と考えらえるので、消失しやすいZnを予め多く含有させたターゲットや蒸発源等を用いて成膜することが好ましい。

【0036】以上のようにして製造した高飽和磁束密度低鉄損Fe系軟磁性合金であるならば、高い飽和磁束密度と透磁率を併せ持つとともに、Znの添加効果により透磁率が一層向上され、保磁力も低いとともに、破壊歪が大きく、曲げに強い高飽和磁束密度低鉄損Fe系軟磁性合金を提供できる。

【0037】

【実施例】以下の各実施例に示す軟磁性合金薄帯試料は図1に示す装置を用いた片ロール液体急冷法により作成した。即ち、1つの回転している銅製の冷却ロール上におかれたノズルより所定成分の溶融金属をアルゴンガスの圧力により石英製のノズルを介して前記冷却ロール上に噴出させ、急冷して薄帯を得た。以上のように作成した薄帯の幅は約15mmであり、厚さは約20μmであった。また、急冷したままの薄帯は非晶質を主体とする合金からなるが、bccFeの微細結晶粒を析出させて軟磁気特性を向上させるために、結晶化温度以上に加熱後冷却するアニール処理を施して本発明の高飽和磁束密度低鉄損Fe系の軟磁性合金薄帯試料と各比較例試料を得た。

【0038】以上のようにして得られた軟磁性合金薄帯試料の透磁率は、薄帯を加工し、外径10mm、内径6mmのリング状とし、これを積み重ねたものに巻線し、インピーダンスアナライザを用いて測定した。透磁率(μ’)の測定条件は5mOe,1KHzとした。保磁力(Hc)および磁束密度(B10)は、直流B−Hループトレーサにより10 Oeで測定した。なお、B10は飽和磁束密度(Bs)とほぼ同等の数値である。図3は本発明のうち、(Fe0.8575Zr0.02Nb0.04B0.0825)99.88Zn0.12なる組成の軟磁性合金の薄帯の熱処理前後における構造の変化をX線回折による分析により調べたものである。図3より、急冷状態(合金溶湯を急冷して薄帯にした状態)では非晶質に特有のブロードな回折図形が認められ、熱処理後には体心立方晶(bcc)のFeに独特の回折図形が認められ、本発明合金の構造が熱処理により非晶質から体心立方晶へと変化したことがわかる。

【0039】図4は、本発明組成系に類似する組成系のFebZrdNbeBxなる組成の試料の保磁力を測定した結果と、この組成系の合金試料に対して0.034〜0.142原子%の範囲でZnを添加した組成系の(Fec/100Zrd/100Nbe/100Bf/100)100-zZnzなる組成の試料の保磁力を測定した結果を各々示す三角組成図である。なお、Znを添加した試料において、図4の符号

【0040】図4においてZrとNbを合計で6原子%含有するFeZrNbB系の合金試料においては、Bが5〜12.5原子%の範囲内でも、6〜9.5原子%の範囲とすることで、50mOeを下回る低い保磁力を示すことが明らかであり、この範囲の中でもBが8〜9.5原子%、Zrが1.5〜2.5原子%、Fe+Nbが89〜90原子%の範囲で40mOeを下回る特に低い保磁力を示した。また、これらの組成の試料に対して更にZnを添加した

【0041】図5は先に述べた試料に対して1kHzでの透磁率(μ’:複素透磁率の実数部)を測定した結果を示す三角組成図である。本発明組成を有し、Znを0.034〜0.142原子%の範囲で添加した試料においては、いずれも30000を超える優れた透磁率を示し、Znを0.04〜0.142原子%の範囲で添加した試料においては40000を超える透磁率を示した。

【0042】図6は印加磁場10 Oeを印加して得られた磁化曲線から求められる飽和磁束密度(B10)を示す三角組成図、図7は先の試料の残留磁束密度(Br)の測定結果を示す三角組成図である。本発明組成系に類似する組成系のZrとNb量であるならば、1.5Tを超える高い飽和磁束密度が得られることが明らかであり、その組成系の中でも1.6Tを超える組成系の合金試料にZnを0.034〜0.142原子%の範囲で添加した

【0043】図8は先の試料の第1の結晶化温度(Tx1はbccFeの結晶化温度)を示す三角組成図、図9は先の試料の中間の結晶化温度(Tx1’は化合物相の結晶化温度)を示す三角組成図、図10は先の試料の第2の結晶化温度(Tx2は化合物相の結晶化温度)を示す三角組成図、図11はTx2−Tx1で示されるΔTxを示す三角組成図である。

【0044】以下に、これらの第1の結晶化温度と中間の結晶化温度と第2の結晶化温度について説明する。本発明組成系の合金であって、急冷により作製した非晶質相を主体とした合金を昇温すると、まず、bccFe相の結晶化に伴う発熱反応が起こり、一定の間隔をあけて他の化合物相の結晶化(Fe3BまたはFe2B等)による発熱反応が起こり、これらの間に組成によっては更に別の発熱反応が起こる。第1の発熱ピークがbccFeの結晶化に伴う一番大きな発熱ピークであり、第1の結晶化温度に相当し、第2の発熱ピークが化合物相を生成する小さな発熱ピークであり中間の結晶化温度に相当し、第3の発熱ピークが別の化合物相を生成する小さな発熱ピークであり、第2の結晶化温度に相当する。ただし、第2の発熱ピークは組成に応じて発現しないこともあり、図9に示す−印の試料は第2の発熱ピークが発現しなかった試料(中間の結晶化温度Tx1’が発現しない試料)である。なお、第2の発熱ピークが出現しない組成の方が磁気特性は優れている。これらの組成系にZnを添加しても結晶化温度にほとんど変化が見られないことがわかる。

【0045】このようにして求めた結晶化温度の間隔ΔTxを200℃以上とすることが好ましい。図11に示すΔTxはいずれも200℃以上であるが、200℃以上であるならば、bccFe相と化合物相との結晶化温度の間隔が広くなるので、合金を最適な条件で熱処理することが容易になり、bccFe相のみを析出させて他の化合物の析出を抑制し、軟磁気特性を向上させ易くなる。よって、合金の熱処理温度は第1の結晶化温度と第2の結晶化温度の間(Tx1とTx2との間の温度)で行うことが好ましい。

【0046】図12は本発明組成に類似する組成系でZnを含まない組成系の試料の結晶粒径を示す三角組成図であるが、この組成系に本発明組成範囲のZnを添加すると結晶粒径はわずかに減少することを後述する試験結果から本発明者らは確認している。従って本発明組成系の合金にあっても、粒径12nm以下、好ましくは粒径11nm以下の粒径の結晶粒を得られることがわかる。図13は本発明組成に類似する組成系でZnを含まない組成系の試料の磁歪(λs)を示す三角組成図であるが、この組成系にZnを添加しても磁歪は同等であることを本発明者らは確認している。従って図13に示す組成系の合金にZnを添加した本発明組成系の合金にあっても、磁歪が0付近のものを得られることがわかる。

【0047】図14は、Znを添加した本発明組成系合金試料の結晶粒径(D)におけるZn濃度依存性を示す。Znの添加効果により結晶粒径がわずかながら減少する傾向が見られた。図15はZnを添加した本発明組成系合金試料の磁歪(λs)におけるZn濃度依存性を示す。Znの添加効果により明らかに磁歪が減少する傾向が見られるが、変化量はわずかである。

【0048】図16はFe85.75Zr2Nb4B8.25なる組成の合金試料にZnを0.12原子%あるいは0.13原子%添加した試料について鉄損を交流磁化特性測定装置により測定した結果を比較例のFe78Si9B13の組成の薄帯試料の数値と比較して示した。図15に示す結果から明らかなように、本発明試料の鉄損が比較例の試料に比べて少ない鉄損を示すことが明らかになった。なお、本発明試料は鉄損において1.5Tにおいて0.1W/kgを下回っていることが明らかであり、ケイ素鋼板の1/10程度の優れた値、Fe系アモルファスの数分の一の優れた値であることが明らかである。

【0049】図17はFe78Si9B13なる組成の比較例試料と、Fe85Zr1.75Nb4.25B9なる組成の比較例試料と、Fe85.5Zr2Nb4B8.5なる組成の比較例試料と、Fe85.75Zr2.25Nb3.75B8.25なる組成の比較例試料と、(Fe0.8575Zr0.02Nb0.04B0.0825)99.88Zn0.12なる組成の本発明合金試料の鉄損の経時変化(200℃に所定時間加熱後、常温に戻して測定)を示す。図17に示す結果から明らかなように本発明試料は、Fe78Si9B13なる組成の比較例試料よりもはるかに小さな鉄損のまま、ほとんど経時変化しない優れた特性を発揮した。また、Znを添加していないほぼ同等の組成の比較例試料と比べると、更に低い鉄損で変化率も低いことが明らかである。なお、この例の試料は鉄損で0.1w/kgを下回る優れた値を300時間加熱後も示している。

【0050】更に、表1と表2に図17で用いた各試料の鉄損と保磁力と透磁率の経過時間依存性を示す。表1と表2に示す結果から明らかなように、Znを添加した本発明に係る試料の鉄損の値自体(0.084〜0.90)が低く、変化率も少なく、保磁力も小さく(0.038)、透磁率も優れている(60900〜61200)ことが明らかである。

【0051】

【表1】

【0052】

【表2】

【0053】図18は図17で用いた試料と同一組成の試料を用い、320℃所定時間加熱後の室温での鉄損測定結果を示し、図19は図18に示す鉄損の時間変化率を示す。図18と図19に示す結果から、本発明試料は、Fe78Si9B13なる組成の比較例試料よりもはるかに小さな鉄損変化率を示し、Znを含まないFe85.75Zr2.25Nb3.75B8.25なる組成の比較例試料よりも更に低い鉄損変化率を示すことが明らかとなった。これらのことから、FeNbZrB系の合金にZnを本発明で規定する範囲の少量添加することで、鉄損を更に低い値にすることができると同時に、鉄損の経時変化率も低くできることが判明した。

【0054】図20は、それぞれ板厚20μmの薄帯試料であって、Fe78Si9B13なる組成の比較例試料と、Fe84Zr3.5Nb3.5B8Cu1なる組成の比較例試料と、Fe90Zr7B3なる組成の比較例試料と、Fe84Nb7B9なる組成の比較例試料と、Fe73.5Si13.5B9Nb3Cu1なる組成の比較例試料と、Fe85.5Zr2Nb4B8なる組成の比較例試料と、(Fe0.855Zr0.02Nb0.04B0.085)99.86Zn0.14なる組成の本発明合金試料について、曲げ直径(Df:mm:どの程度の曲げ半径まで破壊することなく曲げ加工可能であったかどうか)と破壊歪(λf:10-3:破壊時の歪)の値を示す。

【0055】この場合の曲げ変形は、2本のロッドと薄帯試料を用い、2本のロッドの間にロッド配置した薄帯を挟み、2本のロッドを徐々に接近させて薄帯を山状に折り曲げるものとし、このように山状に折り曲げていった場合に薄帯が折れて切れたときのロッドの端面間の距離をLとし、薄帯の厚さをtとした場合に、t/(L−t)の値を破壊歪(λf)と定義することとした。その結果を図20に示す。図20から図20に示す組成の本発明試料は510〜520℃の適切な熱処理温度であれば、曲げ直径を小さくすることができ、破壊しにくいものを得ることができた。なお、熱処理温度はそれぞれの組成系において結晶化温度に違いがあるので、図20に示すように温度が異なることになるが、熱処理時の昇温速度は各試料とも180℃/分とし、規定の熱処理温度に5分間保持した後に冷却する処理とした。これらの破壊曲げ特性が優れているということは、軟磁性合金の薄帯を巻回してトランスを構成する場合に、薄帯に亀裂が入ることがないなどの面で有効であり、曲げ直径が小さいほど小さな半径で巻回しても薄帯が破壊しにくいことを意味する。

【0056】図21は磁化の温度変化により求めた非晶質相のキュリー温度におけるZn濃度依存性を示し、図2222は熱処理を施していない急冷状態のままの合金のキュリー温度におけるZn濃度依存性を示す。熱処理を施していない試料においては、Zn濃度の変化に伴うキュリー温度の変化は認められないが、これはZn濃度が低いためであると思われる。一方、510℃で熱処理した後においては、Zn濃度の増加に伴ってキュリー温度の増加が見られる。これは熱処理を施すことにより、bccFeの相が析出し、残部の非晶質相の組織が変化するためであると想定される。本発明者らは、これらの試料のTEM観察と組成分析の結果、残留非晶質相へZnが濃化していることを知見した。このZnの濃化が非晶質相のキュリー温度を上昇させているものと思われる。本発明者らは、残留非晶質相のキュリー温度を上げることがbccFe相間の交換結合を上昇させることにつながり、透磁率の増加および保磁力の低下につながるものと推定している。

【0057】図23は(Fe0.86Nb0.07B0.07)100-zZnzなる組成の軟磁性合金の保磁力におけるZn濃度依存性を示すが、Znの添加により保磁力が小さくなる傾向にあることが明らかであり、Zn濃度0.04〜0.07原子%の範囲で保磁力が最小レベルとなり、Zn濃度の上昇に伴って保磁力は徐々に上昇するが、0.12原子%の試料でもZnを添加していない試料よりも低い保磁力を示した。図24は同組成の軟磁性合金の透磁率におけるZn濃度依存性を示すが、Znを添加することにより透磁率が向上し、0.07原子%で最大を示し、その後徐々に透磁率が低下することが明らかになった。

【0058】図25は(Fe0.86Zr0.02Nb0.04B0.08)100-zZnzなる組成の軟磁性合金の保磁力におけるZn濃度依存性を示すが、図23に示す合金の試験結果と同じく、Znの添加により保磁力が最小値を有し、0.133原子%Zn添加した試料は、Zn添加なしの試料に比べて約65%の低い値を示すことから、Znを添加することによって保磁力が低減できることが明らかになった。図26は同組成の軟磁性合金の透磁率におけるZn濃度依存性を示すが、Znを添加することにより透磁率が向上し、0.133原子%を添加することで透磁率が最大値を示すことが明らかになった。また、Zn添加量に関し、0.025原子%添加した試料においては29821の高い値を示し、0.19原子%を添加した試料にあっても31769を超える優れた透磁率を示した。これらのことから、30000以上の高い透磁率を得るためには、0.025原子%を超える量のZnを添加することが重要であり、0.2原子%以下の量のZnを添加することが重要であることがわかる。図25と図26に示す保磁力と透磁率の試験結果が図23と図24R>4に示す試験結果よりも優れているのは、各試験で用いた試料のZrとNbの含有割合を軟磁気特性が良好となりやすい更に望ましい範囲としたためである。

【0059】次に表3はFeNbB系合金試料とFeZrB系合金試料とFeHfB系合金試料とFeZrNbB系合金試料に対してZnを規定量添加した場合の透磁率(μ’:1kHz)と保磁力(Hc:Oe)と飽和磁束密度(B10:T)の値を実施例として記載した。また、Znを添加していない試料については、比較例として表3に併記した。

【0060】

【表3】

【0061】表3においてFeNbB系のNo.16の試料にZnを0.07原子%添加したものがNo.10の試料であり、FeZrB系のNo.17の試料にZnを0.1原子%添加したものがNo.11の試料であり、FeHfB系のNo.18の試料にZnを0.1原子%添加したものがNo.12の試料であり、同様にNo.19の試料にZnを0.13原子%添加したものがNo.13の試料であり、No.20の試料にZnを0.13原子%添加したものがNo.14の試料であり、No.21の試料にZnを0.14原子%添加したものがNo.15の試料である。表3に示す結果から、いずれの組成系においても、Znを添加することで著しく透磁率が向上し、保磁力が低くなるとともに、飽和磁束密度は1.6T前後の優れた値を示すことが明らかとなった。

【0062】

【発明の効果】以上説明したように本発明によれば、Feを主成分として含み、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの1種以上を含み、更にBとZnを含み、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部は非晶質合金からなるので、高い飽和磁束密度と透磁率を併せ持つとともに、Znの添加効果により透磁率が一層向上され、保磁力も低いとともに、破壊歪が大きく、曲げに強い高飽和磁束密度低鉄損Fe系軟磁性合金を提供できる。より具体的には、本発明において、成分元素の含有量を調節することにより、320℃で100時間加熱による鉄損の変化率が20%以下、飽和磁束密度1.5T以上、透磁率30000以上の優れた特性を兼ね備えた高飽和磁束密度低鉄損Fe系軟磁性合金が得られる。

【0063】次に本発明は、組成式(Fe1-a Q a)b Bx My Znzにより、あるいは、組成式Feb Bx My Znzにより、あるいは、組成式(Fe1-a Q a)b BxMy Znz M’uにより、あるいは、組成式Feb Bx My Znzにより表され、QはCo、Niの1種以上であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの1種以上であり、M’はCr、Ru、Rh、Irの中から選ばれた1種以上であり、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%の範囲であるならば、高い飽和磁束密度と透磁率を併せ持つとともに、Znの添加効果により透磁率が一層向上され、保磁力も低いとともに、破壊歪が大きく、曲げに強い高飽和磁束密度低鉄損Fe系軟磁性合金を提供できる。

【0064】より具体的に前記組成範囲で元素Mの含有量を調整することでは、320℃で100時間加熱による鉄損の変化率が20%以下、飽和磁束密度1.5T以上、透磁率30000以上の優れた特性を兼ね備えた高飽和磁束密度低鉄損Fe系軟磁性合金が確実に得られる。また、前述の各組成の高飽和磁束密度低鉄損Fe系軟磁性合金であるならば、10×10-3以上の破壊歪が得られ、曲げにも強いものが得られる。

【図面の簡単な説明】

【図1】 本発明合金を製造するための装置の一例の一部を断面とした構成図である。

【図2】 本発明合金を製造する場合に用いたるつぼに投入したZn量と得られた合金薄帯試料のZn分析値の関係を示す図である。

【図3】 図3は本発明組成系の(Fe0.8575Zr0.02Nb0.04B0.0825)99.88Zn0.12なる組成の試料の熱処理前後におけるX線回折図形である。

【図4】 本発明組成系に類似する組成系のFecZrdNbeBfなる組成の試料の保磁力を測定した結果と、この組成系に対して0.034〜0.142原子%の範囲でZnを添加した組成系の(FecZrdNbeBf)100-zZnzなる組成の試料の保磁力を測定した結果を示す三角組成図である。

【図5】 図5は図4に試験結果を示す試料と同一組成の試料に対して1kHzでの透磁率(μ’:透磁率の実数部)を測定した結果を示す三角組成図である。

【図6】 図6は図4に試験結果を示す試料と同一組成の試料に対して印加磁場10 Oeを印加して得られた磁化曲線から求められる飽和磁束密度(B10)を示す三角組成図である。

【図7】 図7は先の試料の残留磁束密度(Br)の測定結果を示す三角組成図である。

【図8】 図8は先の試料の第1の結晶化温度(Tx1はbccFeの結晶化温度)を示す三角組成図である。

【図9】 図9は先の試料の中間の結晶化温度(Tx1’は化合物相の結晶化温度)を示す三角組成図である。

【図10】 図10は先の試料の第2の結晶化温度(Tx2は化合物相の結晶化温度)を示す三角組成図である。

【図11】 図11は先の試料において、Tx2−Tx1で示されるΔTxを示す三角組成図である。

【図12】 図12は本発明組成に類似する組成系でZnを含まない組成系の試料の結晶粒径を示す三角組成図である。

【図13】 図13は本発明組成に類似する組成系でZnを含まない組成系の試料の磁歪(λs)を示す三角組成図である。

【図14】 図14は、Znを添加した本発明組成系合金試料の結晶粒径(D)におけるZn濃度依存性を示す図である。

【図15】 図15はZnを添加した本発明組成系合金試料の磁歪(λs)におけるZn濃度依存性を示す図である。

【図16】 図16はFe85.75Zr2Nb4B8.25なる組成の合金試料にZnを0.12原子%あるいは0.13原子%添加した試料について鉄損を交流磁化特性測定装置により測定した結果を比較例のFe78Si9B13の組成の薄帯試料の数値と比較して示した図である。

【図17】 図17はFe78Si9B13なる組成の比較例試料と、Fe85.75Zr2.25Nb3.75B8.25なる組成の比較例試料と、(Fe0.8575Zr0.02Nb0.04B0.0825)99.88Zn0.12なる組成の本発明合金試料の鉄損の経時変化(200℃加熱後、常温で測定)を示す図である。

【図18】 図18は図17で用いた試料と同一組成の試料を用い、320℃所定時間加熱後の室温での鉄損を示す図である。

【図19】 図19は図18に示す鉄損の時間変化率を示す図である。

【図20】 図20は、それぞれ板厚20μmの薄帯試料であって、種々の組成の比較例試料と、本発明合金試料について、曲げ直径と破壊歪の値を示す図である。

【図21】 図21は磁化の温度変化により求めた非晶質相のキュリー温度の変化についてZn濃度依存性を示す図である。

【図22】 図22は磁化の温度変化により求めた薄帯試料のキュリー温度の変化についてZn濃度依存性を示す図である。

【図23】 図23はFeNbB系合金の保磁力のZn濃度依存性を示す図である。

【図24】 図24はFeNbB系合金の透磁率のZn濃度依存性を示す図である。

【図25】 図25はFeZrNbB系合金の保磁力のZn濃度依存性を示す図である。

【図26】 図26はFeZrNbB系合金の透磁率のZn濃度依存性を示す図である。

【符号の説明】

1・・・真空ポンプ、2・・・チャンバ、3・・・冷却ロール、5・・・ノズル、6・・・るつぼ、7、8・・・ガス供給源、9・・・加熱ヒータ、10・・・溶湯。

【特許請求の範囲】

【請求項1】 次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものであることを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

(Fe1-a Q a)b Bx My Znz但し、QはCo、Niのいずれか、または両方であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、zは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【請求項2】 次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものであることを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

Feb Bx My Znz但し、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、zは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【請求項3】 次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものであることを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

(Fe1-a Q a)b Bx My Znz M’u但し、QはCo、Niのいずれかまたは両方であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、z、uは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%、u≦5原子%である。

【請求項4】 次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものであることを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

Fe b Bx My Znz M’u但しMは、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、z、uは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%、u≦5原子%である。

【請求項5】 請求項1〜4のいずれかに記載の高飽和磁束密度低鉄損Fe系軟磁性合金において、320℃で100時間加熱による鉄損の変化率が20%以下、飽和磁束密度1.5T以上、透磁率30000以上を示すことを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

【請求項6】 破壊歪が10×10-3以上であることを特徴とする請求項1から5のいずれかに記載の高飽和磁束密度低鉄損Fe系軟磁性合金。

【請求項1】 次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものであることを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

(Fe1-a Q a)b Bx My Znz但し、QはCo、Niのいずれか、または両方であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、zは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【請求項2】 次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものであることを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

Feb Bx My Znz但し、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、zは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%である。

【請求項3】 次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものであることを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

(Fe1-a Q a)b Bx My Znz M’u但し、QはCo、Niのいずれかまたは両方であり、MはTi、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すa、b、x、y、z、uは、a≦0.05、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%、u≦5原子%である。

【請求項4】 次式で示される組成からなり、組織の少なくとも50%以上が平均結晶粒径100nm以下のbccFeの微細結晶粒からなり、残部が非晶質合金相からなり、前記bccFeの微細結晶粒は合金を急冷し、ほぼ非晶質相の単相組織とした後、前記非晶質相を結晶化温度以上に加熱後に冷却されて析出されたものであることを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

Fe b Bx My Znz M’u但しMは、Ti、Zr、Hf、V、Nb、Ta、Mo、Wの中 から選ばれた1種又は2種以上の元素であり、M’は、Cr、Ru、Rh、Irの中から選ばれた1種又は2種以上の元素であり、組成比を示すb、x、y、z、uは、80原子%≦b、5原子%≦x≦12.5原子%、5原子%≦y≦7原子%、0.025原子%≦z≦0.2原子%、u≦5原子%である。

【請求項5】 請求項1〜4のいずれかに記載の高飽和磁束密度低鉄損Fe系軟磁性合金において、320℃で100時間加熱による鉄損の変化率が20%以下、飽和磁束密度1.5T以上、透磁率30000以上を示すことを特徴とする高飽和磁束密度低鉄損Fe系軟磁性合金。

【請求項6】 破壊歪が10×10-3以上であることを特徴とする請求項1から5のいずれかに記載の高飽和磁束密度低鉄損Fe系軟磁性合金。

【図1】

【図2】

【図3】

【図14】

【図15】

【図4】

【図16】

【図17】

【図5】

【図18】

【図19】

【図6】

【図20】

【図21】

【図7】

【図22】

【図23】

【図24】

【図8】

【図25】

【図26】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図14】

【図15】

【図4】

【図16】

【図17】

【図5】

【図18】

【図19】

【図6】

【図20】

【図21】

【図7】

【図22】

【図23】

【図24】

【図8】

【図25】

【図26】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2000−144346(P2000−144346A)

【公開日】平成12年5月26日(2000.5.26)

【国際特許分類】

【出願番号】特願平10−319663

【出願日】平成10年11月10日(1998.11.10)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【出願人】(591112625)

【出願人】(391008456)

【Fターム(参考)】

【公開日】平成12年5月26日(2000.5.26)

【国際特許分類】

【出願日】平成10年11月10日(1998.11.10)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【出願人】(591112625)

【出願人】(391008456)

【Fターム(参考)】

[ Back to top ]