高Cr鋼製ピストン

【課題】 内燃機関用ピストンにおいて、従来のピストンの表面に燐酸マンガン被膜などの燐酸塩化成処理被膜を形成したダクタイル製ピストンと比較し、同等以上の優れた耐焼付き性を有した高Cr鋼製ピストンを提供することにある。

【解決手段】 高Cr鋼製ピストンの金属表面に蓚酸塩化成処理被膜層からなる被膜層、あるいは二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑材を含有する被膜層を形成することにより、優れた耐焼付き性を有した高Cr鋼製ピストンを得ることができる。

【解決手段】 高Cr鋼製ピストンの金属表面に蓚酸塩化成処理被膜層からなる被膜層、あるいは二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑材を含有する被膜層を形成することにより、優れた耐焼付き性を有した高Cr鋼製ピストンを得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関に用いられる高Cr鋼製ピストンに関する。

【背景技術】

【0002】

自動車用の内燃機関は、NOx(窒素酸化物)やPM(粒子状物質)といった環境負荷の低減と、燃費の向上や高出力化を図るため、燃焼温度、燃焼圧力を上昇させた設計が取り入れられている。そのため、内燃機関の構成部品のひとつであるピストンにおいて、燃焼温度、燃焼圧力の上昇に対する耐久性が求められており、近年、たとえばディーゼル機関用のピストンには、熱的および機械的な耐久性が350℃程度と低いJIS AC8Aなどのアルミニウム合金に代わり、高い燃焼温度と高い燃焼圧力に対する耐久性が比較的高いダクタイル鋳鉄が採用されつつある。また、内燃機関の燃費向上や高出力化に対応するため、ピストンのスカート部とシリンダライナ間、ピストンのピン孔とピストンピン間、ピストンのリング溝とピストンリング間の各摺動部位の表面処理や潤滑剤の改善による耐焼付き性の向上も古くから検討されてきた。耐焼付き性(耐スカッフィング性、耐スコーリング性とも云われる)が低いと、ピストン表面や相手部材表面に傷が付き摩耗を助長したりカジリが発生しピストンの寿命を極端に短くするため、耐焼付き性はピストンにとって重要な特性である。ダクタイル鋳鉄製ピストンを使用する場合には、耐焼付き性を向上させるためピストンの表面処理として、化成反応により燐酸マンガン被膜等の燐酸塩化成処理被膜層を形成させて使用することが多い。前記燐酸塩化成処理被膜層にて耐焼付き性を向上させる方法は、例えば特許文献1に記載のように古くから知られる技術である。

【0003】

【特許文献1】特開2001−64005

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、さらなる環境負荷の低減と、燃費の向上や高出力化を目的とした内燃機関の軽量化と高温・高圧燃焼化に対応するために、ピストンは従来のアルミニウム合金製やダクタイル鋳鉄製から高Cr鋼(例えば、ステンレス鋳鋼)製への適用が検討されている。ところが、ステンレス鋼等の高Cr鋼をピストンに適用する場合、燐酸マンガン等の燐酸塩は、Cr酸化皮膜と化学反応しないため、表面にCr酸化皮膜が形成される高Cr鋼製ピストンにはダクタイル鋳鉄製ピストンのように燐酸塩化成処理被膜を形成できないため耐焼付き性に問題があった。ここで記載する高Cr鋼とは、例えばJIS SCS24(Fe以外の主要組成(%)C:0.07以下、Si:1.00以下、Mn:1.00以下、Ni:3.00〜5.00、Cr:15.50〜17.50、Nb:0.15〜0.45、Cu:2.50〜4.00)のように表面がCrの酸化皮膜で覆われる程度のCr量を含有したCr鋼を意味する。

【0005】

したがって本発明の課題は、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンと同等以上の優れた耐焼付き性を持った高Cr鋼製のピストンを得ることにある。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明のピストンは、内燃機関用のピストンであって、表面に蓚酸塩化成処理被膜を有することを特徴とする。高Cr鋼製ピストンの金属表面に蓚酸塩化成処理被膜を形成させることで、ピストンの表面に微小な凹凸が形成され保油性が向上し、また蓚酸塩化成処理被膜自体の金属表面との密着性が強固であるため蓚酸塩化成処理被膜の剥離に伴うピストンとシリンダライナ等との焼付きやカジリが発生しにくくなり、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンと同等以上の優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0007】

また本発明のピストンは、前記蓚酸塩化成処理被膜層を第一の被膜層とし、該第一の被膜層上に固体潤滑剤を含有する第二の被膜層を有することが好ましい。高Cr鋼製ピストンの金属表面に、蓚酸塩化成処理被膜層からなる第一の被膜層を形成し、さらに該第一の被膜層上に、固体潤滑剤を含有する第二の被膜層を形成した積層構造を有することで、蓚酸塩化成処理被膜層の表面に存在する微小な凹凸により滑り性の良い固体潤滑材の密着性が向上するため、長期間にわたり固体潤滑材の効果が持続し、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0008】

また本発明のピストンは、前記固体潤滑剤は、金属石けんを主成分とすることが好ましい。高Cr鋼製ピストンの金属表面に、蓚酸塩化成処理被膜層からなる第一の被膜層を形成させた後、該第一の被膜層上に、金属石けんを主成分とした固体潤滑剤を第二の被膜層として形成することにより、金属石けん被膜の表面の非常に滑りが良好な部分の存在のため、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0009】

また本発明のピストンは、前記金属石けんは、高分子脂肪酸ナトリウムもしくは高分子脂肪酸カルシウムであることが好ましい。高分子脂肪酸ナトリウムは、蓚酸塩化成処理被膜と化学反応を起こして石けん膜を形成するために密着性や安定性に優れている。一方、高分子脂肪酸カルシウムは、物理的に石けん膜を形成するが、処理が容易で摩擦係数が極めて低いという利点がある。以上のことから、高分子脂肪酸ナトリウムもしくは高分子脂肪酸カルシウムとすることで、摩擦係数が低くなり、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0010】

また本発明のピストンは、前記固体潤滑剤は、二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とすることもできる。高Cr鋼製ピストンの金属表面に、蓚酸塩化成処理被膜層からなる第一の被膜層を形成させた後、該第一の被膜層上に、耐熱性、滑り性を有する二硫化モリブデンもしくは二硫化タングステンもしくはグラファイトの内少なくともひとつを主成分とした固体潤滑剤を含有する被膜層を形成することで、蓚酸塩化成処理被膜層の表面に存在する微小な凹凸により滑り性の良い固体潤滑材の密着性が向上し、長期間にわたり固体潤滑材の効果が持続し摩擦係数が低くなり、かつその上に被膜層として存在する二硫化モリブデンや二硫化タングステンまたはグラファイトの固体潤滑剤は、滑り性が極めて良好で、極めて低い摩擦係数を有するために、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0011】

また、本発明の別の発明のピストンは、内燃機関用のピストンであって、表面に二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑剤を含有する被膜層を有することを特徴とする。高Cr鋼製ピストンの金属表面に、滑り性の良い二硫化モリブデンもしくは二硫化タングステンもしくはグラファイトの内少なくともひとつを主成分とした固体潤滑剤を含有する被膜層を形成することで相手材との直接接触が低減され、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンと同等以上の優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0012】

また本発明のピストンは、前記皮膜層が、二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑剤をショットピーニングして得られる層であることが好ましい。二硫化モリブデンもしくは二硫化タングステンもしくはグラファイトの内少なくともひとつを主成分とした固体潤滑剤をショットピーニングすることにより、固体潤滑材と母材との密着性が向上し、また該固体潤滑材と母材の中間に該固体潤滑材と母材の混合層を形成することで、固体潤滑材がピストンの往復摺動等の激しい運動ではがれても、母材内部に固体潤滑材が入り込んだ混合層で潤滑効果が持続する。また、ショットピーニングの際、固体潤滑材が配行して固体潤滑材のすべり面と摺動方向が平行になるため、固体潤滑材のすべりによって摺動が行われ、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0013】

また本発明のピストンは、前記皮膜層が、ショットピーニング処理を行って被処理面に凹凸を設けたピストン表面上にあることが望ましい。凹凸を設けることで、保油性が向上して潤滑効果が増し、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。なお、ショットピーニングの代わりに酸によるエッチング処理を施すことで被処理面に凹凸を設けても良い。

【発明の効果】

【0014】

以上、詳細に説明のとおり、本発明によれば、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンと同等以上の優れた耐焼付き性を持った高Cr鋼製のピストンを提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明を具体化した耐焼付き性に優れた高Cr鋼製ピストンの例について説明する。

【実施例1】

【0016】

本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、まずピストンの素材形状を鋳造により得たのち、所定の熱処理をおこなった。なお、前記鋳造により得たピストン素材はマルテンサイト系鋳鋼であり、その組成を表1に示す。次にピストン外周部やピストンリング溝、ピン穴などを所定寸法となるように加工を施した後、ピストン表面に蓚酸塩化成処理被膜を形成した。ここで蓚酸塩化成処理被膜を形成するための処理剤として、日本パーカー製フェルボンドを用いて処理溶液を製作し、次いで80〜90℃の温度にした前記処理溶液にて1分間の浸漬処理を行うことにより、蓚酸塩化成処理被膜を形成させた高Cr鋼製ピストンを得た。

【0017】

なお、蓚酸塩化成処理被膜を形成する前に、ピストン表面に微小な凹凸形状を形成する前処理を施すことにより、蓚酸塩化成処理被膜の形成を容易にすることができる。前記前処理には酸洗い処理や機械的ブラスト処理などがある。

【0018】

次に上記で得られた蓚酸塩化成処理被膜を形成させた高Cr鋼製ピストンの耐焼付き性を更に向上させるために、前記蓚酸塩化成処理被膜の表面に、第二の被膜となる固体潤滑剤である金属石けんの被膜を形成する。金属石けんとしては高分子脂肪酸ナトリウムを使用し、本実施例では80℃の高分子ナトリウム金属石けんの溶液中にて蓚酸塩化成処理被膜を形成したピストンを1分間浸漬して、高分子脂肪酸ナトリウム被膜を有する高Cr鋼製ピストンを得た。金属石けんとして前記高分子脂肪酸ナトリウムの代わりに高分子脂肪酸カルシウムを使用することもできる。

【0019】

実施例1のピストンの耐焼付き性を、従来の燐酸マンガン被膜を形成させたダクタイル鋳鉄製ピストンと比較するために、試験片による耐焼付き性の評価を行った。耐焼付き性の評価はボールオンフラット往復摺動試験機により行うが、ピストンからはボールオンフラット往復摺動試験機を行うために必要な大きさの平坦部を有した試験片を切り出すことができないため、上記ピストンと組成を同じくして同時に鋳造し、かつ上記ピストンと同じ熱処理を施した鋳造ブロックより試験片を切り出し、この試験片に上記と同じ処理条件にて蓚酸塩化成処理被膜を形成し、さらにこの被膜の上に高分子脂肪酸ナトリウム被膜を形成し試験片とした。試験条件を以下に示す。

(1)供試材

ピストン材:高Cr鋳鋼(SCS24)

相手材:鋼球、SUJ2(軸受鋼)(直径5mm)

(2)ボールオンフラット往復摺動試験条件

荷重:58.8N

最大ヘルツ面圧:2855MPa

摩擦力しきい値:0.7kg(6.9N)

平均摺動速度:0.8sec/cm(摺動幅1cmで往復1.6secの速さ)

潤滑材:エンジンオイル10W−30を摩擦表面に塗布(試験開始前、試験中は供 給しない)

焼付き判定(みかけ)摩擦係数:0.12を超えたら寿命と判定する。

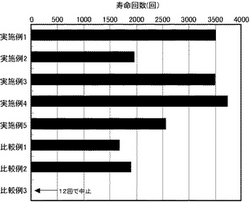

上記ボールオンフラット往復摺動試験機の結果を図1に示す。試験の模式図を図2に示す。この試験においては、表面粗さをRa<50μmに機械研磨した60×20×5mmの板状試験片21(ピストン材)を一方向に往復させ、この板上に鋼球22を荷重Pが一定の下で往復摺動させて試験を行った。

【0020】

次に比較例1として鋳鉄(ダクタイル鋳鉄:FCD600)に燐酸マンガン被膜を形成させたもの、および比較例2として低合金鍛造鋼(SCM435)に燐酸マンガン被膜を形成させたものと、比較例3として表面処理を全く施さない加工肌ままの鋳鋼(SCS24)についても試験片により同様の試験を行った。その結果を図1に示す。図1において実施例1と比較例1より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があることがわかる。次に実施例1のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【実施例2】

【0021】

次に本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、ピストン表面に二硫化モリブデンの被膜を形成させた。まず、実施例1と同様に鋳造によりピストンの素材形状を得て、熱処理後に加工を施し所定の寸法のピストンを得る。なお、鋳造ピストンの組成は実施例1と同じく表1に記すものである。このピストンの表面に40℃に昇温した二硫化モリブデンの溶液をスプレーにより塗布することにより、ピストンの表面に二硫化モリブデンの被膜を有するピストンを得た。二硫化モリブデンの代わりに二硫化タングステンまたはグラファイトを用いることもできる。耐焼付き性の評価を行うために、表面に二硫化モリブデンの被膜を形成した試験片を製作し、実施例1と同様にボールオンフラット往復摺動試験機により評価を行った。図1において実施例2と比較例1および比較例2より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があり、また燐酸マンガン被膜を形成した低合金鍛造鋼製ピストンと同等の耐焼付き性があることがわかる。次に実施例2のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【実施例3】

【0022】

次に本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、ピストン表面に二硫化モリブデンの被膜をショットピーニングにより形成させた。まず、実施例2と同様に鋳造、熱処理を施した表1の実施例1と同じ組成のピストンを得た。このピストンの表面に平均粒径10μmの二硫化モリブデンの粉末をショットピーニングにより、100m/sの速度でピストンに投射して、皮膜層を得た。二硫化モリブデンはショットピーニングによりピストンに投射されることにより、ピストンの母材内部へ侵入し、二硫化モリブデンと母材との混合層を作る。次に耐焼付き性の評価を行うために、本実施例と同じ表面処理を施した試験片を製作し、実施例1と同様にボールオンフラット往復摺動試験機により評価を行った。図1において実施例3と比較例1および比較例2より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があり、さらに燐酸マンガン被膜を形成した低合金鍛造鋼製ピストンより優れた耐焼付き性があることがわかる。次に実施例3のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【実施例4】

【0023】

次に本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、ピストン表面にショットピーニング処理を施し、凹凸を設けた後に、二硫化モリブデンの被膜をショットピーニングにより形成させた。まず、実施例2と同様に鋳造、熱処理を施した表1の実施例1と同じ組成のピストンを得た。次に本実施例では直径50μm以下のアルミナ製ショット玉を用いてショットピーニング処理を行い、続いてこのピストンの表面に平均粒径10μmの二硫化モリブデンの粉末をショットピーニングにより、100m/sの速度でピストンに投射して、皮膜層を得た。二硫化モリブデンはショットピーニングによりピストンに投射されることにより、ピストンの母材内部へ侵入し、二硫化モリブデンと母材との混合層を作る。次に耐焼付き性の評価を行うために、本実施例と同じ表面処理を施した試験片を製作し、実施例1と同様にボールオンフラット往復摺動試験機により評価を行った。図1において実施例4と比較例1および比較例2より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があり、さらに燐酸マンガン被膜を形成した低合金鍛造鋼製ピストンより優れた耐焼付き性があることがわかる。次に実施例4のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【実施例5】

【0024】

次に本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、ピストン表面に蓚酸塩化成処理被膜を形成させ、更に前記蓚酸塩化成処理被膜の表面に二硫化モリブデンの被膜を形成させた。まず、実施例1と同じく鋳造によりピストンの素材形状を得て、熱処理後に加工を施し所定の寸法のピストンを得た後、蓚酸塩化成処理を行い蓚酸塩化成処理被膜を有したピストンを得る。なお、鋳造ピストンの組成は実施例1と同じ表1に記すものである。前記蓚酸塩化成処理被膜の表面に40℃に昇温した二硫化モリブデンの溶液をスプレーにより塗布することにより、蓚酸塩化成処理被膜の表面に二硫化モリブデン被膜を有するピストンを得た。二硫化モリブデンの代わりに二硫化タングステンまたはグラファイトを用いることもできる。耐焼付き性の評価を行うために、蓚酸塩化成処理被膜の表面に二硫化モリブデンの被膜を形成した試験片を製作し、実施例1と同様にボールオンフラット往復摺動試験により評価を行った。図1において実施例5と比較例1および比較例2より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があり、さらに燐酸マンガン被膜を形成した低合金鍛造鋼製ピストンより優れた耐焼付き性があることがわかる。次に実施例5のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【0025】

【表1】

【0026】

【表2】

【図面の簡単な説明】

【0027】

【図1】:各潤滑処理を施した各試料をボールオンフラット往復摺動試験した際の寿命回数の結果を示した図である。

【図2】:ボールオンフラット往復摺動試験の模式図である。

【符号の説明】

【0028】

21:相手材

22:ピストン材

【技術分野】

【0001】

本発明は、内燃機関に用いられる高Cr鋼製ピストンに関する。

【背景技術】

【0002】

自動車用の内燃機関は、NOx(窒素酸化物)やPM(粒子状物質)といった環境負荷の低減と、燃費の向上や高出力化を図るため、燃焼温度、燃焼圧力を上昇させた設計が取り入れられている。そのため、内燃機関の構成部品のひとつであるピストンにおいて、燃焼温度、燃焼圧力の上昇に対する耐久性が求められており、近年、たとえばディーゼル機関用のピストンには、熱的および機械的な耐久性が350℃程度と低いJIS AC8Aなどのアルミニウム合金に代わり、高い燃焼温度と高い燃焼圧力に対する耐久性が比較的高いダクタイル鋳鉄が採用されつつある。また、内燃機関の燃費向上や高出力化に対応するため、ピストンのスカート部とシリンダライナ間、ピストンのピン孔とピストンピン間、ピストンのリング溝とピストンリング間の各摺動部位の表面処理や潤滑剤の改善による耐焼付き性の向上も古くから検討されてきた。耐焼付き性(耐スカッフィング性、耐スコーリング性とも云われる)が低いと、ピストン表面や相手部材表面に傷が付き摩耗を助長したりカジリが発生しピストンの寿命を極端に短くするため、耐焼付き性はピストンにとって重要な特性である。ダクタイル鋳鉄製ピストンを使用する場合には、耐焼付き性を向上させるためピストンの表面処理として、化成反応により燐酸マンガン被膜等の燐酸塩化成処理被膜層を形成させて使用することが多い。前記燐酸塩化成処理被膜層にて耐焼付き性を向上させる方法は、例えば特許文献1に記載のように古くから知られる技術である。

【0003】

【特許文献1】特開2001−64005

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、さらなる環境負荷の低減と、燃費の向上や高出力化を目的とした内燃機関の軽量化と高温・高圧燃焼化に対応するために、ピストンは従来のアルミニウム合金製やダクタイル鋳鉄製から高Cr鋼(例えば、ステンレス鋳鋼)製への適用が検討されている。ところが、ステンレス鋼等の高Cr鋼をピストンに適用する場合、燐酸マンガン等の燐酸塩は、Cr酸化皮膜と化学反応しないため、表面にCr酸化皮膜が形成される高Cr鋼製ピストンにはダクタイル鋳鉄製ピストンのように燐酸塩化成処理被膜を形成できないため耐焼付き性に問題があった。ここで記載する高Cr鋼とは、例えばJIS SCS24(Fe以外の主要組成(%)C:0.07以下、Si:1.00以下、Mn:1.00以下、Ni:3.00〜5.00、Cr:15.50〜17.50、Nb:0.15〜0.45、Cu:2.50〜4.00)のように表面がCrの酸化皮膜で覆われる程度のCr量を含有したCr鋼を意味する。

【0005】

したがって本発明の課題は、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンと同等以上の優れた耐焼付き性を持った高Cr鋼製のピストンを得ることにある。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明のピストンは、内燃機関用のピストンであって、表面に蓚酸塩化成処理被膜を有することを特徴とする。高Cr鋼製ピストンの金属表面に蓚酸塩化成処理被膜を形成させることで、ピストンの表面に微小な凹凸が形成され保油性が向上し、また蓚酸塩化成処理被膜自体の金属表面との密着性が強固であるため蓚酸塩化成処理被膜の剥離に伴うピストンとシリンダライナ等との焼付きやカジリが発生しにくくなり、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンと同等以上の優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0007】

また本発明のピストンは、前記蓚酸塩化成処理被膜層を第一の被膜層とし、該第一の被膜層上に固体潤滑剤を含有する第二の被膜層を有することが好ましい。高Cr鋼製ピストンの金属表面に、蓚酸塩化成処理被膜層からなる第一の被膜層を形成し、さらに該第一の被膜層上に、固体潤滑剤を含有する第二の被膜層を形成した積層構造を有することで、蓚酸塩化成処理被膜層の表面に存在する微小な凹凸により滑り性の良い固体潤滑材の密着性が向上するため、長期間にわたり固体潤滑材の効果が持続し、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0008】

また本発明のピストンは、前記固体潤滑剤は、金属石けんを主成分とすることが好ましい。高Cr鋼製ピストンの金属表面に、蓚酸塩化成処理被膜層からなる第一の被膜層を形成させた後、該第一の被膜層上に、金属石けんを主成分とした固体潤滑剤を第二の被膜層として形成することにより、金属石けん被膜の表面の非常に滑りが良好な部分の存在のため、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0009】

また本発明のピストンは、前記金属石けんは、高分子脂肪酸ナトリウムもしくは高分子脂肪酸カルシウムであることが好ましい。高分子脂肪酸ナトリウムは、蓚酸塩化成処理被膜と化学反応を起こして石けん膜を形成するために密着性や安定性に優れている。一方、高分子脂肪酸カルシウムは、物理的に石けん膜を形成するが、処理が容易で摩擦係数が極めて低いという利点がある。以上のことから、高分子脂肪酸ナトリウムもしくは高分子脂肪酸カルシウムとすることで、摩擦係数が低くなり、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0010】

また本発明のピストンは、前記固体潤滑剤は、二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とすることもできる。高Cr鋼製ピストンの金属表面に、蓚酸塩化成処理被膜層からなる第一の被膜層を形成させた後、該第一の被膜層上に、耐熱性、滑り性を有する二硫化モリブデンもしくは二硫化タングステンもしくはグラファイトの内少なくともひとつを主成分とした固体潤滑剤を含有する被膜層を形成することで、蓚酸塩化成処理被膜層の表面に存在する微小な凹凸により滑り性の良い固体潤滑材の密着性が向上し、長期間にわたり固体潤滑材の効果が持続し摩擦係数が低くなり、かつその上に被膜層として存在する二硫化モリブデンや二硫化タングステンまたはグラファイトの固体潤滑剤は、滑り性が極めて良好で、極めて低い摩擦係数を有するために、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0011】

また、本発明の別の発明のピストンは、内燃機関用のピストンであって、表面に二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑剤を含有する被膜層を有することを特徴とする。高Cr鋼製ピストンの金属表面に、滑り性の良い二硫化モリブデンもしくは二硫化タングステンもしくはグラファイトの内少なくともひとつを主成分とした固体潤滑剤を含有する被膜層を形成することで相手材との直接接触が低減され、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンと同等以上の優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0012】

また本発明のピストンは、前記皮膜層が、二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑剤をショットピーニングして得られる層であることが好ましい。二硫化モリブデンもしくは二硫化タングステンもしくはグラファイトの内少なくともひとつを主成分とした固体潤滑剤をショットピーニングすることにより、固体潤滑材と母材との密着性が向上し、また該固体潤滑材と母材の中間に該固体潤滑材と母材の混合層を形成することで、固体潤滑材がピストンの往復摺動等の激しい運動ではがれても、母材内部に固体潤滑材が入り込んだ混合層で潤滑効果が持続する。また、ショットピーニングの際、固体潤滑材が配行して固体潤滑材のすべり面と摺動方向が平行になるため、固体潤滑材のすべりによって摺動が行われ、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。

【0013】

また本発明のピストンは、前記皮膜層が、ショットピーニング処理を行って被処理面に凹凸を設けたピストン表面上にあることが望ましい。凹凸を設けることで、保油性が向上して潤滑効果が増し、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンよりさらに優れた耐焼付き性を持った高Cr鋼製のピストンを得ることができる。なお、ショットピーニングの代わりに酸によるエッチング処理を施すことで被処理面に凹凸を設けても良い。

【発明の効果】

【0014】

以上、詳細に説明のとおり、本発明によれば、燐酸塩化成処理被膜を有したダクタイル鋳鉄製ピストンと同等以上の優れた耐焼付き性を持った高Cr鋼製のピストンを提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明を具体化した耐焼付き性に優れた高Cr鋼製ピストンの例について説明する。

【実施例1】

【0016】

本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、まずピストンの素材形状を鋳造により得たのち、所定の熱処理をおこなった。なお、前記鋳造により得たピストン素材はマルテンサイト系鋳鋼であり、その組成を表1に示す。次にピストン外周部やピストンリング溝、ピン穴などを所定寸法となるように加工を施した後、ピストン表面に蓚酸塩化成処理被膜を形成した。ここで蓚酸塩化成処理被膜を形成するための処理剤として、日本パーカー製フェルボンドを用いて処理溶液を製作し、次いで80〜90℃の温度にした前記処理溶液にて1分間の浸漬処理を行うことにより、蓚酸塩化成処理被膜を形成させた高Cr鋼製ピストンを得た。

【0017】

なお、蓚酸塩化成処理被膜を形成する前に、ピストン表面に微小な凹凸形状を形成する前処理を施すことにより、蓚酸塩化成処理被膜の形成を容易にすることができる。前記前処理には酸洗い処理や機械的ブラスト処理などがある。

【0018】

次に上記で得られた蓚酸塩化成処理被膜を形成させた高Cr鋼製ピストンの耐焼付き性を更に向上させるために、前記蓚酸塩化成処理被膜の表面に、第二の被膜となる固体潤滑剤である金属石けんの被膜を形成する。金属石けんとしては高分子脂肪酸ナトリウムを使用し、本実施例では80℃の高分子ナトリウム金属石けんの溶液中にて蓚酸塩化成処理被膜を形成したピストンを1分間浸漬して、高分子脂肪酸ナトリウム被膜を有する高Cr鋼製ピストンを得た。金属石けんとして前記高分子脂肪酸ナトリウムの代わりに高分子脂肪酸カルシウムを使用することもできる。

【0019】

実施例1のピストンの耐焼付き性を、従来の燐酸マンガン被膜を形成させたダクタイル鋳鉄製ピストンと比較するために、試験片による耐焼付き性の評価を行った。耐焼付き性の評価はボールオンフラット往復摺動試験機により行うが、ピストンからはボールオンフラット往復摺動試験機を行うために必要な大きさの平坦部を有した試験片を切り出すことができないため、上記ピストンと組成を同じくして同時に鋳造し、かつ上記ピストンと同じ熱処理を施した鋳造ブロックより試験片を切り出し、この試験片に上記と同じ処理条件にて蓚酸塩化成処理被膜を形成し、さらにこの被膜の上に高分子脂肪酸ナトリウム被膜を形成し試験片とした。試験条件を以下に示す。

(1)供試材

ピストン材:高Cr鋳鋼(SCS24)

相手材:鋼球、SUJ2(軸受鋼)(直径5mm)

(2)ボールオンフラット往復摺動試験条件

荷重:58.8N

最大ヘルツ面圧:2855MPa

摩擦力しきい値:0.7kg(6.9N)

平均摺動速度:0.8sec/cm(摺動幅1cmで往復1.6secの速さ)

潤滑材:エンジンオイル10W−30を摩擦表面に塗布(試験開始前、試験中は供 給しない)

焼付き判定(みかけ)摩擦係数:0.12を超えたら寿命と判定する。

上記ボールオンフラット往復摺動試験機の結果を図1に示す。試験の模式図を図2に示す。この試験においては、表面粗さをRa<50μmに機械研磨した60×20×5mmの板状試験片21(ピストン材)を一方向に往復させ、この板上に鋼球22を荷重Pが一定の下で往復摺動させて試験を行った。

【0020】

次に比較例1として鋳鉄(ダクタイル鋳鉄:FCD600)に燐酸マンガン被膜を形成させたもの、および比較例2として低合金鍛造鋼(SCM435)に燐酸マンガン被膜を形成させたものと、比較例3として表面処理を全く施さない加工肌ままの鋳鋼(SCS24)についても試験片により同様の試験を行った。その結果を図1に示す。図1において実施例1と比較例1より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があることがわかる。次に実施例1のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【実施例2】

【0021】

次に本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、ピストン表面に二硫化モリブデンの被膜を形成させた。まず、実施例1と同様に鋳造によりピストンの素材形状を得て、熱処理後に加工を施し所定の寸法のピストンを得る。なお、鋳造ピストンの組成は実施例1と同じく表1に記すものである。このピストンの表面に40℃に昇温した二硫化モリブデンの溶液をスプレーにより塗布することにより、ピストンの表面に二硫化モリブデンの被膜を有するピストンを得た。二硫化モリブデンの代わりに二硫化タングステンまたはグラファイトを用いることもできる。耐焼付き性の評価を行うために、表面に二硫化モリブデンの被膜を形成した試験片を製作し、実施例1と同様にボールオンフラット往復摺動試験機により評価を行った。図1において実施例2と比較例1および比較例2より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があり、また燐酸マンガン被膜を形成した低合金鍛造鋼製ピストンと同等の耐焼付き性があることがわかる。次に実施例2のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【実施例3】

【0022】

次に本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、ピストン表面に二硫化モリブデンの被膜をショットピーニングにより形成させた。まず、実施例2と同様に鋳造、熱処理を施した表1の実施例1と同じ組成のピストンを得た。このピストンの表面に平均粒径10μmの二硫化モリブデンの粉末をショットピーニングにより、100m/sの速度でピストンに投射して、皮膜層を得た。二硫化モリブデンはショットピーニングによりピストンに投射されることにより、ピストンの母材内部へ侵入し、二硫化モリブデンと母材との混合層を作る。次に耐焼付き性の評価を行うために、本実施例と同じ表面処理を施した試験片を製作し、実施例1と同様にボールオンフラット往復摺動試験機により評価を行った。図1において実施例3と比較例1および比較例2より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があり、さらに燐酸マンガン被膜を形成した低合金鍛造鋼製ピストンより優れた耐焼付き性があることがわかる。次に実施例3のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【実施例4】

【0023】

次に本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、ピストン表面にショットピーニング処理を施し、凹凸を設けた後に、二硫化モリブデンの被膜をショットピーニングにより形成させた。まず、実施例2と同様に鋳造、熱処理を施した表1の実施例1と同じ組成のピストンを得た。次に本実施例では直径50μm以下のアルミナ製ショット玉を用いてショットピーニング処理を行い、続いてこのピストンの表面に平均粒径10μmの二硫化モリブデンの粉末をショットピーニングにより、100m/sの速度でピストンに投射して、皮膜層を得た。二硫化モリブデンはショットピーニングによりピストンに投射されることにより、ピストンの母材内部へ侵入し、二硫化モリブデンと母材との混合層を作る。次に耐焼付き性の評価を行うために、本実施例と同じ表面処理を施した試験片を製作し、実施例1と同様にボールオンフラット往復摺動試験機により評価を行った。図1において実施例4と比較例1および比較例2より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があり、さらに燐酸マンガン被膜を形成した低合金鍛造鋼製ピストンより優れた耐焼付き性があることがわかる。次に実施例4のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【実施例5】

【0024】

次に本発明の耐焼付き性に優れた高Cr鋼製のピストンを得るために、ピストン表面に蓚酸塩化成処理被膜を形成させ、更に前記蓚酸塩化成処理被膜の表面に二硫化モリブデンの被膜を形成させた。まず、実施例1と同じく鋳造によりピストンの素材形状を得て、熱処理後に加工を施し所定の寸法のピストンを得た後、蓚酸塩化成処理を行い蓚酸塩化成処理被膜を有したピストンを得る。なお、鋳造ピストンの組成は実施例1と同じ表1に記すものである。前記蓚酸塩化成処理被膜の表面に40℃に昇温した二硫化モリブデンの溶液をスプレーにより塗布することにより、蓚酸塩化成処理被膜の表面に二硫化モリブデン被膜を有するピストンを得た。二硫化モリブデンの代わりに二硫化タングステンまたはグラファイトを用いることもできる。耐焼付き性の評価を行うために、蓚酸塩化成処理被膜の表面に二硫化モリブデンの被膜を形成した試験片を製作し、実施例1と同様にボールオンフラット往復摺動試験により評価を行った。図1において実施例5と比較例1および比較例2より、本発明の高Cr鋼製のピストンは燐酸マンガン被膜を形成したダクタイル鋳鉄ピストンより優れた耐焼付き性があり、さらに燐酸マンガン被膜を形成した低合金鍛造鋼製ピストンより優れた耐焼付き性があることがわかる。次に実施例5のピストンを直列6気筒10リッターディーゼル機関に搭載して燃焼圧力が18MPa、ピストン最高温度が400℃の条件にて400時間の耐久試験を実施し、耐久性に問題がないことを確認した。

【0025】

【表1】

【0026】

【表2】

【図面の簡単な説明】

【0027】

【図1】:各潤滑処理を施した各試料をボールオンフラット往復摺動試験した際の寿命回数の結果を示した図である。

【図2】:ボールオンフラット往復摺動試験の模式図である。

【符号の説明】

【0028】

21:相手材

22:ピストン材

【特許請求の範囲】

【請求項1】

内燃機関用のピストンであって、表面に蓚酸塩化成処理被膜を有することを特徴とする高Cr鋼製のピストン。

【請求項2】

前記蓚酸塩化成処理被膜層を第一の被膜層とし、該第一の被膜層上に固体潤滑剤を含有する第二の被膜層を有することを特徴とする請求項1に記載の高Cr鋼製のピストン。

【請求項3】

前記固体潤滑剤は、金属石けんを主成分とすることを特徴とする請求項2に記載の高Cr鋼製のピストン。

【請求項4】

前記金属石けんは、高分子脂肪酸ナトリウムもしくは高分子脂肪酸カルシウムであることを特徴とする請求項3に記載の高Cr鋼製のピストン。

【請求項5】

前記固体潤滑剤は、二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とすることを特徴とする請求項2に記載の高Cr鋼製のピストン。

【請求項6】

内燃機関用のピストンであって、表面に二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑剤を含有する被膜層を有することを特徴とする高Cr鋼製のピストン。

【請求項7】

前記皮膜層が、二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑剤をショットピーニングして得られる層であることを特徴とする請求項6に記載の高Cr鋼製のピストン。

【請求項8】

前記皮膜層が、ショットピーニング処理を行って被処理面に凹凸を設けたピストン表面上にあることを特徴とする請求項6乃至請求項7に記載の高Cr鋼製のピストン。

【請求項1】

内燃機関用のピストンであって、表面に蓚酸塩化成処理被膜を有することを特徴とする高Cr鋼製のピストン。

【請求項2】

前記蓚酸塩化成処理被膜層を第一の被膜層とし、該第一の被膜層上に固体潤滑剤を含有する第二の被膜層を有することを特徴とする請求項1に記載の高Cr鋼製のピストン。

【請求項3】

前記固体潤滑剤は、金属石けんを主成分とすることを特徴とする請求項2に記載の高Cr鋼製のピストン。

【請求項4】

前記金属石けんは、高分子脂肪酸ナトリウムもしくは高分子脂肪酸カルシウムであることを特徴とする請求項3に記載の高Cr鋼製のピストン。

【請求項5】

前記固体潤滑剤は、二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とすることを特徴とする請求項2に記載の高Cr鋼製のピストン。

【請求項6】

内燃機関用のピストンであって、表面に二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑剤を含有する被膜層を有することを特徴とする高Cr鋼製のピストン。

【請求項7】

前記皮膜層が、二硫化モリブデン、二硫化タングステン、グラファイトの内少なくともひとつを主成分とした固体潤滑剤をショットピーニングして得られる層であることを特徴とする請求項6に記載の高Cr鋼製のピストン。

【請求項8】

前記皮膜層が、ショットピーニング処理を行って被処理面に凹凸を設けたピストン表面上にあることを特徴とする請求項6乃至請求項7に記載の高Cr鋼製のピストン。

【図1】

【図2】

【図2】

【公開番号】特開2006−37933(P2006−37933A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−225797(P2004−225797)

【出願日】平成16年8月2日(2004.8.2)

【出願人】(000005083)日立金属株式会社 (2,051)

【出願人】(000005463)日野自動車株式会社 (1,484)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年8月2日(2004.8.2)

【出願人】(000005083)日立金属株式会社 (2,051)

【出願人】(000005463)日野自動車株式会社 (1,484)

【Fターム(参考)】

[ Back to top ]