鰻の蒲焼の製造方法、これによる鰻の蒲焼、並びにこれに使用する浸漬調味液及び鰻の蒲焼用のつけ焼きタレ

【課題】鰻の蒲焼の製造方法ないしこれに使用する浸漬調味液、ないし鰻の蒲焼用のつけ焼きタレとして、不快臭や色のくすみを生じないもの、鰻の皮の食感の悪化を解決することのできるものを提供する。

【解決手段】生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、皮と腹を焼いた後に水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻12を得る白焼き工程と、所定の浸漬調味液5によって白焼き鰻を浸漬する浸漬工程とを順に具備する。前記浸漬調味液は、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含む。

【解決手段】生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、皮と腹を焼いた後に水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻12を得る白焼き工程と、所定の浸漬調味液5によって白焼き鰻を浸漬する浸漬工程とを順に具備する。前記浸漬調味液は、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鰻の蒲焼の製造方法、これによる鰻の蒲焼、並びに前記製造方法の工程において使用する食品保存用の浸漬調味液及び鰻の蒲焼用のつけ焼きタレに関する。

【背景技術】

【0002】

鰻の加工にあたっては、養殖場から先ず下記の2工程を経る。なおこの2工程までに、アゴ赤病が発生し、20〜30%の鰻が絶命すると言われている(例えば特許文献1参照)。

1「つけ場」で生け簀内に活け鰻を一定期間、えさを与えずに水中保管する。これは、養殖鰻の、原料となる鰻のえさや養殖の環境に基づく、泥臭さ、生臭さや酸化臭といった不快臭を改善するためである。

2「たて場」で活け鰻を入れた木箱を縦に積み上げ、上から水を散布して鰻表面の汚れ等を洗い流す。

【0003】

また鰻の加工工程において一般に、加熱のときに鰻の皮のコラーゲンがゼラチンに変化して、それが冷えることで固まり、皮がゴムのようになり、食感が悪くなるという問題が生じる。

【0004】

これに関して従来、真空包装した蒲焼を80〜95℃の高温で60〜150分間加熱し続けてゼラチン質をゲル化させる方法が開示される(例えば、特許文献2参照)。同開示によれば、ある程度時間が経過し調理温度より冷えても、皮が堅くなることのない蒲焼を提供しうるとされる。

【特許文献1】特開2003−174834号公報

【特許文献2】特開2003−225074号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、「つけ場」「たて場」で不快臭を改善してもなお、鰻には独特の泥臭さがある。また鰻の油が酸化すると、不快臭と色のくすみが出てしまう。

【0006】

また上記後段の手段のように真空包装を行っていても80℃以上もの高温で加熱すれば、鰻の細胞の中のエキスが細胞から出ていることになる。そして真空包装を開封すると、牛肉等の冷凍・解凍を繰り返したときのようなドリップ(鰻のエキス)が出てくる。特に80℃以上、60分以上もの高温長時間加熱によって、鰻の細胞が分解されて肉がバラバラになってしまうことがある。

【0007】

また他の鰻の製造方法として、鰻を急速冷凍する方法を採ったとしても、解凍時に鰻のコラーゲンがゼラチンとなって時間と共に再び固まってしまうため、食感は損なわれてしまう。

【0008】

そこで本発明は、鰻の蒲焼の製造方法ないしこれに使用する浸漬調味液、ないし鰻の蒲焼用のつけ焼きタレとして、上記のような不快臭や色のくすみを生じないもの、鰻の皮の食感の悪化を解決することのできるものを提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決すべく以下(1)〜(5)の手段を採用する。

【0010】

(1)本発明の鰻の蒲焼きの製造方法は、

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

所定の浸漬調味液によって白焼き鰻を浸漬する浸漬工程とを順に具備する製造方法であって、

前記浸漬調味液は、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とする。

【0011】

(2)本発明の別の鰻の蒲焼の製造方法として、

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

所定の浸漬調味液によって白焼き鰻を浸漬する浸漬工程と、

浸漬工程を経た白焼き鰻を、所定のつけ焼きタレにつけて焼く複数回のつけ焼き手順を繰り返してつけ焼き鰻を得る、つけ焼き工程とを順に具備する製造方法であって、

前記浸漬調味液またはつけ焼きタレの少なくともいずれかは、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とするものとしてもよい。

【0012】

すなわち、前記(1)の鰻の蒲焼の製造方法においてさらにつけ焼き工程を具備し、このつけ焼き工程のつけ焼きタレとして浸漬調味液で使用する減塩醤油を調味料とあわせて得たものを使用することとしてもよい。

【0013】

又上記のほか、本発明の別の鰻の蒲焼の製造方法として、

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

白焼き工程を経た白焼き鰻を、所定のつけ焼きタレにつけて焼く複数回のつけ焼き手順を繰り返してつけ焼き鰻を得る、つけ焼き工程とを順に具備する製造方法であって、

前記つけ焼きタレは、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とするものとしてもよい。

【0014】

すなわち、前記(1)の鰻の蒲焼の製造方法において、浸漬工程を経ずその代わりにつけ焼き工程を経たものとし、このつけ焼き工程のつけ焼きタレとして浸漬調味液で使用する減塩醤油を調味料とあわせて得たものを使用することとしてもよい。

【0015】

(3)本発明の浸漬調味液は、濃縮海洋深層水を仕込み水として使用した、有機酸3.5〜7.0%、アルコール0.5〜2.9%、食塩3〜9%の大豆発酵醤油に、20%以下のアルコールを混合したものである。

【0016】

(4)前記浸漬調味液において、有機酸は、3.3体積%以上の乳酸と0.90体積%以上の酢酸を含むことが好ましい。

【0017】

(5)本発明の鰻の蒲焼用のつけ焼きタレは、濃縮海洋深層水を仕込み水として使用した、有機酸3.5〜7.0%、アルコール0.5〜2.9%、食塩3〜9%の大豆発酵醤油に調味料を混合したものである。

【発明の効果】

【0018】

上記手段を採用することで、有機酸によって鰻の泥臭さを解決することができ、鰻の油の酸化による、不快臭と色のくすみを、有機酸と醤油の香り成分とミネラルとの相乗効果で解決することができた。

【発明を実施するための最良の形態】

【0019】

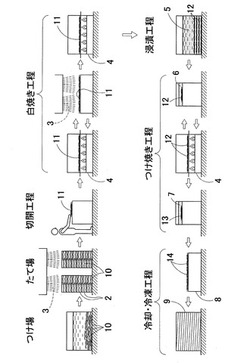

本発明の最良の形態例を、実施例および実証実験による各図と共に説明する。本発明の鰻の蒲焼きの製造方法は、下記1〜8(図1)の各工程を順に含むものである。なおこのうち少なくとも5.浸漬工程までを経たものであってもよく、これにより所定の効果を奏する白焼き鰻12を得ることもできる。また5.浸漬工程をとばして6つけ焼き工程で所定のつけ焼きタレとして、有機酸を多く含み且つpH4.20以下でTN(窒素利用率)1.5%以上、塩分濃度10%以下の減塩醤油を主成分としたものを用いてもよく、これにより所定の効果を奏するうなぎの蒲焼きを得ることもできる。

1.「つけ場」において、生け簀内に生きたままの活け鰻10を一定期間、えさを与えずに水中保管する。これは、養殖鰻のえさや養殖の環境に基づく、泥臭さ、生臭さや酸化臭といった不快臭を改善するためである。

2.「たて場」において、活け鰻を入れたたて場桶2を縦に積み上げ、上から水3を散布して鰻表面の汚れ等を洗い流す。

3.切開工程として、「つけ場」「たて場」で活け鰻10が弱らない、又は死なないうちに内臓を取り除き、背中又は腹の部分で開いて開き鰻11を得る。

4.白焼き工程として、開き鰻11の皮と腹を焼き器4で焼き、その後上から水3を散布して余分な脂肪分を流す。これを2〜3回繰り返した後、最後に再び焼き器4で焼いて、表面に焦げ目ができた白焼き鰻12を得る。

5.浸漬工程として、白焼き鰻12を所定の浸漬調味液5に1時間以上の所定時間浸漬する。所定の浸漬調味液5とは、有機酸を多く含み且つpH4.20以下でTN(窒素利用率)1.5%以上、塩分濃度10%以下の減塩醤油を主成分とし、これに必要に応じてアルコールを添加したものである。

6.つけ焼き工程として、浸漬後の白焼き鰻12を所定のつけ焼きタレ6に漬け、その後焼き器4で皮と腹を焼く。これを3回〜5回繰り返してつけ焼き鰻13を得る。所定のつけ焼きタレ6とは、一般に用いられる(例えば後述する表7のような)調整済みのつけ焼きタレであるか、或いは、有機酸を多く含み、pH4.20以下でTN1.5%以上、塩分濃度10%以下、かつ色度30番以上の減塩醤油を主成分とし、これにみりん、砂糖等の調味料を添加したものである。

7.仕上げ工程として、つけ焼き工程の最終焼成の後、仕上げ用の所定の仕上げタレに浸漬して蒲焼き鰻14を得る。所定の仕上げタレとは、有機酸を多く含み、pH4.20以下でTN1.5%以上、塩分濃度10%以下、かつ色度30番以上の減塩醤油を主成分としたものであるか、あるいはこれに色度10番程度の醤油を添加したものである。

8.冷却・凍結工程として、冷却台8上に並べた蒲焼き鰻14を、45度雰囲気下で自然冷却し、所定容器に真空パックした後、スパイラル式等の所定の冷凍装置9で−25℃雰囲気で凍結する。

(初期浸漬工程)

初期浸漬工程は、白焼き後の鰻を、温度1℃前後の冷室環境下で、所定の浸漬調味液にて短時間ないし長時間浸漬する工程である。ここで本発明の所定の浸漬調味液は、少なくとも天然のγアミノ酪酸を自然含有した減塩醤油単独からなるものであるか、或いは、天然のγアミノ酪酸を自然含有した減塩醤油を、水又はアルコールと共に含むもの、具体的には下記イロハのいずれかである。

イ:天然のγアミノ酪酸を自然含有した減塩醤油のみからなる浸漬調味液:この場合、短時間の漬け込みでよい。

ロ:天然のγアミノ酪酸を自然含有した減塩醤油を水で薄めた初期浸漬調味液と、その後のアルコールのみからなる仕上げ浸漬調味液:この場合、初期浸漬調味液に長時間漬け込んだ後、仕上げ浸漬調味液に短時間の漬け込む。

ハ:天然のγアミノ酪酸を自然含有した減塩醤油に対し、1ないし20%のアルコールを混合してなる浸漬調味液:この場合、アルコールの混入量によって漬け込み時間を調節する。例えばアルコール5%含有の場合は48時間程度、10%含有の場合は12〜24時間程度、20%含有の場合は1時間程度漬け込む。

(天然のγアミノ酪酸を自然含有した減塩醤油)

ここで、天然のγアミノ酪酸を自然含有した減塩醤油とは、有機酸0.2〜7.0%(好ましくは3.5〜7.0%)、アルコール0.5〜3.0%、食塩3〜9%を含む大豆発酵醤油である。これは、海洋深層水を仕込み水/仕込み水及び大豆散水に使用したpH7.2以上のアルカリ性の諸味液汁を40℃前後の恒温で短期間発酵させて得られた、pH4.1以下の天然発酵調味料である。これは、高恒温且つ短期間の発酵工程によって、低塩かつ高エキスの醤油を腐敗させることなく得たものである。

【0020】

具体的には、脱脂大豆原料に多加水の散水を行って高圧短時間の蒸煮を行うことでアルカリ性の麹をつくり、諸味の初期の段階をアルカリ状態に維持して発酵開始させる。これによって乳酸菌が強く増殖して働き、クエン酸を酢酸に変換する。その結果、乳酸と酢酸を多く含み、pH4.10以下、具体的には以下pH4.08程度の低pHの醤油となる。一般の濃口醤油のpH4,7〜4.8に比べて低pHであることによっても、菌の増殖を抑える効果を有する。

【0021】

(乳酸、酢酸による辛味)

また、この減塩醤油は乳酸、酢酸をはじめとする有機酸を多く含むものであるが、窒素利用率TNが1.6〜2.5%(実施例では1.94%)と高く、無塩可溶性固形物(={〔Brix〕−〔食塩〕})が24.5%と多いため、過剰な酸味や辛味を強く感じることはない。なお多少の酸味や辛味があっても、その後のつけ焼き工程でみりん、砂糖を含んだつけ焼きタレによって調味されるため、酸味を感じなくなる。

【0022】

(乳酸、酢酸、醤油風味による油感や不快臭の低減)

上記減塩醤油には多くの乳酸及び酢酸が含まれる。この乳酸及び酢酸、並びに醤油の風味によって白焼き鰻の油感やそれによる不快臭が消える。このため鰻に含まれる油を落とすための蒸し工程が不要となり、ビタミンなど貴重な栄養分を含んだままの鰻を得ることができる。

【0023】

上記減塩醤油を浸漬調味液として使用することで、蒲焼の風味を損なうこと無く、又脂肪分の酸化を抑えることで鰻の加熱工程での肉質の色のくすみを防ぎ、また、蒲焼の不快臭の発生を防ぐことができる。

(本発明の浸漬調味液による効果)

上記のうち特に減塩醤油とアルコールとを含有した浸漬調味液は、色度が40番程度であり、長時間漬け込んだ場合であっても、蒲焼の本来の色調が保たれる。これに対して例えば色度13番程度の通常の濃い口醤油を使用すれば、鰻の肉に濃い色がついてしまい、本来の色調による美観を損ねてしまう。

【0024】

上記の例示として、初期浸漬工程において、浸漬調味料にそれぞれ「減塩醤油からなる調味料」/「減塩醤油にアルコールを10%程度混合した調味料」/「一般的な濃い口醤油からなる調味料」を使用した場合の実施例の効果を以下に確認する。

【0025】

一般的な濃口醤油(特級)と、本発明のγアミノ酪酸を自然含有した海水由来の減塩醤油の一実施例を、下表1,2にそれぞれ成分表示する。

【0026】

【表1】

【0027】

【表2】

【0028】

上表により、減塩醤油には有機酸が6.01/2.32=2.59倍あり、減塩率は(16.0−8.76)/16.0=45.3%となる。これらより、上表1の濃口醤油と同量の塩分が含まれるように上表2の減塩醤油を使用することで、有機酸は2.59/0.453=5.72倍も含まれることになる。つまり減塩醤油に多い有機酸の効果が、一般的な醤油と比べて5.72倍あることになる。

【0029】

(海洋深層水を使用した調味液による浸漬効果)

また諸味液汁/大豆蒸散水に濃縮海洋深層水を使用して得られた減塩醤油であるから、海洋深層水に含まれるミネラル効果も高いものとなる。主なミネラル効果として、Mgによる鰻の色調の保持及び皮の引き締め効果、Mg,Caによる鰻の不快臭の抑制、Ca,Kによる一般細菌(生菌数)の増殖の抑制、MgCl、MgSo4、KCl等のにがり成分による色調保持及び鮮度保持といった各効果が挙げられる。

【0030】

具体的に使用する仕込み水は、例えば、高知県室戸沖の海洋深層水を50℃で減圧濃縮して得られた濃縮海洋深層水であり、下表のイオン組成を有する。

【0031】

【表3】

【0032】

上記の濃縮海洋深層水を仕込み水として恒温短期間発酵させることで、例えば、下表最上列の成分の減塩醤油が得られた。下表にて本発明の海洋深層水由来の減塩醤油の実施例の成分を、一般的な減塩醤油、一般的な濃口醤油と比較して示す。

【0033】

【表4】

【0034】

【表5】

【0035】

(乳酸、酢酸による相乗的辛味)

上表のうち本発明の減塩醤油は、濃縮海洋深層水由来であり、アルカリ状態を維持したまま発酵開始させることから乳酸、酢酸が多く、これらと微量食塩との相乗効果による辛味を有する。これによって、使用量を少なくすることができ、減塩効果を有するものとなる。具体的には、一般の濃口醤油と比べて(16.3−8.4)/16.3=0.74すなわち74%以上もの減塩効果がある。尚これに対して、上表の一般の減塩醤油の減塩効果は47%に過ぎない。

(Mg、K、Caのミネラルによる各種効果)

また、Mg、K,Caが非常に多く、一般の減塩醤油及び濃口醤油に比べて、Mgは129倍及び43.3倍であり、Kは60倍及び56.5倍であり、Caは30倍及び20.3倍である。こレらによって特に、Mgによる色調を保持効果、Mg及びCaによる生臭さ等の不快臭の抑制効果、Ca及びKによる一般生菌の増殖の抑制効果、並びにMg及びKによる皮の引き締め効果に優れたものとなっている。

(減塩による肉質の維持)

本発明の減塩醤油は、乳酸、酢酸を多く含み低pHであることから、腐敗しにくく、浸漬調味液として使用することができる。このような食塩9%以下の塩分濃度の少ない減塩の浸漬調味料とすることで、高塩分液浸漬による肉質の硬化を防ぐことで、肉質をやわらかいまま維持することができる。

(色度)

更に醤油の色は、減塩醤油では40番くらいで非常に薄く、蒲焼の鰻の本来の色調に影響しない。

(つけ焼き工程)

本発明の好適なつけ焼き工程は、所定のつけ焼きタレに漬けて、その後皮と腹を焼く作業を、2ないし5回(実施例では3回)繰り返すことでつけ焼き鰻を得る工程である。ここで本発明で使用する所定のつけ焼きタレとは、前記γアミノ酪酸を自然含有した減塩醤油を含むか、或いはγアミノ酪酸を自然含有した減塩醤油からなるものである。

(つけ焼きタレ)

本発明の所定のつけ焼きタレは、上記濃縮海洋深層水を仕込み水に使用して得た天然γアミノ酪酸を自然含有した減塩醤油を含み、これに本みりん、砂糖、かつおエキス及び水を加えた下表の成分からなる。混合後のつけ焼きタレのpHは4.07であり、原料として使用した前記減塩醤油のpHとほぼ同じになる。これは、他の原材料よりも醤油の方が緩衝力が強いためである。

【0036】

【表6】

【0037】

なお一般的な蒲焼のタレの成分割合を表7に示す。

【0038】

【表7】

【0039】

表6と7を比較して、本発明のつけ焼きタレは(5.47−2.50)/5.47=0.543より、54.3%の減塩効果を有する。

(作用効果)

この天然γアミノ酪酸を自然含有した減塩醤油による浸漬調味液或いはつけ焼きタレを使用することで、不快臭を抑制する、皮をやわらかくすることで焼いたときのパリパリの食感が保たれる、肉をやわらかくする、菌数を減らす、鮮度を長く保持する、肉の変色を防ぐ、減塩でありながら味のしっかりついた蒲焼を得られる、白焼きで脂肪分が落とされることなく、ビタミン等を残した高栄養価の蒲焼を得られる、等の効果がある。

(不快臭の解決)

鰻の不快臭は一般に、鰻に含まれる脂肪分の酸化によって発生する。すなわち鰻の余分な脂肪分をおとすため、切開工程でさばいた鰻を蒸気の中に通すのであるが、この蒸気に通した後にも、いくらかの脂肪分が残っている。その後タレをつけて焼かれ、冷凍され、そして解凍された後に、前記脂肪分が酸化することで、不快臭が発生する。

【0040】

この問題に関し、浸漬工程において、90%の減塩醤油に10%のアルコールを混ぜた浸漬調味料(前記ハの10%アルコールの浸漬調味料)へ12時間漬け込むと、白焼き鰻の不快臭はほぼ完全に消える。これは減塩醤油の有機酸と原料の海洋深層水に含まれるミネラル、そしてアルコールによる酸化抑制作用に基づくものである。

【0041】

さらにつけ焼き工程においてつけ焼きタレを表面につけながら加熱することで、香り成分を有する加熱調味液によって肉を閉じ込め、保存、解凍後も不快臭が発生することの無いものとなる。本工程における主な香り成分としては、アルコールと有機酸が反応してできた、乳酸エチル、酢酸エチル等のエステル類、アルコールとアミノ酸が反応してできたフェノール類、糖とアミノ酸が反応してできたアルデヒド類が挙げられる。

(乳酸含有による皮をやわらかくする効果)

鰻の加工工程において一般に、加熱のときに鰻の皮のコラーゲンがゼラチンに変化して、それが冷えることで固まり、皮がゴムのようになり、食感が悪くなるという問題が生じる。

【0042】

これに関して従来、特開2003−225074号公報には、真空包装した蒲焼を80〜95℃の高温で60〜150分間加熱し続けてゼラチン質をゲル化させる方法が開示される。同開示によれば、ある程度時間が経過し調理温度より冷えても、皮が堅くなることのない蒲焼を提供しうるとされる。

【0043】

しかし上記手段によれば、真空包装を行っていても80℃以上もの高温で加熱すれば、鰻の細胞の中のエキスが細胞から出ていることになる。そして真空包装を開封すると、牛肉等の冷凍・解凍を繰り返したときのようなドリップ(鰻のエキス)が出てくる。特に80℃以上、60分以上もの高温長時間加熱によって、鰻の細胞が分解されて肉がバラバラになってしまうことがある。

【0044】

また鰻の冷凍保存食品の製造方法として、鰻を急速冷凍する方法を採ったとしても、解凍時に鰻のコラーゲンがゼラチンとなって時間と共に再び固まってしまうため、食感は損なわれてしまう。

【0045】

上記のような鰻の皮のコラーゲンのゼラチン化による食感の悪化を解決すべく、本発明では有機酸、特に乳酸を含む浸漬調味液或いはつけ焼きタレを使用するものとしている。鰻の加熱時にゼラチン化した皮のコラーゲンを、乳酸によってゲル化して、柔らかく歯切れがよい皮とすることができる。これにより、真空包装や長時間加熱、或いは急速冷凍等を行うことなく、自然の旨味を保持したままの皮の柔らかい蒲焼を得ることができる。

【0046】

具体的には、前記減塩醤油(海洋深層水を仕込み水に用いることで、天然γアミノ酪酸を自然含有する減塩醤油)を、浸漬調味液或いはつけ焼きタレのいずれか又は両方に使用する。

【0047】

特に前記ハのように、天然γアミノ酪酸を自然含有する減塩醤油にアルコールを3〜20%加えたものであれば、よりゼラチンのゲル化が進んで食感のよいものとなる。

【0048】

またアルコール添加が10%以上の場合であっても、その後のつけ焼き工程において繰り返し加熱によりアルコール成分が蒸発し、また、加熱ごとの繰り返しつけ焼きタレつけにより香り付けされる。このため蒲焼にアルコール臭が残ることはない。また特に、12時間以上の長時間つけたものであれば、さらに皮が柔らかくなる。

(実証実験)

各種浸漬調味液に漬け込んだもの、漬け込まず浸漬工程を経ないものについて、つけ焼き工程前の鰻の皮の破断強度の比較試験を行った。使用するサンプルとして、鰻の皮をはいで横幅2cm×縦長4cmの縦長の長方形片を作った。長方形片の下辺を錘に繋いではかりの上に載せ、上辺を鉛直上方に引っ張って、破断時の重量変化を測定した。その結果を図2ないし5に示す。但し、ここで各図における「GABA醤油」「減塩GABA醤油」とは、いずれも本発明のγアミノ酪酸を自然含有する発酵減塩醤油のことを言う。

(乳酸、酢酸による菌数抑制効果について)

本発明の海洋深層水を使用した天然γアミノ酪酸を自然含有する減塩醤油は、一般の濃口醤油に比べて有機酸、特に乳酸と酢酸が多く、強い殺菌能力を有する。具体的に、本発明の一実施例の乳酸含有率は3.4%で一般的な濃口醤油の2.8〜5.6倍であった。また本発明の一実施例の酢酸含有率は0.97%であり、一般的な濃口醤油の4.9〜9.7倍であった。これにより、4.08もの低pHとなり、一般の濃い口醤油のpH4.7〜4.8よりも低いことで、菌の増殖をより抑えるものとなっている。

(海洋深層水のミネラルの殺菌能力について)

また本発明の海洋深層水を使用した天然γアミノ酪酸を自然含有する発酵減塩醤油には、仕込み水として海洋深層水を濃縮した濃縮海洋深層水が用いられる。この仕込み水と、一般の濃い口醤油に用いられる仕込水とで、下表のようにミネラル分比較される。下表からわかるように、Na以外のミネラル(Mg,K,Ca)は一般の仕込み水よりも多量に含まれ、Mgは43.3倍、Kは56.5倍、Caは20.3倍もある。

【0049】

【表8】

【0050】

また、上記仕込み水を用いて得られた本発明の減塩醤油と一般の醤油とで、下表のようにミネラル分比較される。下表からわかるように、Mgは77.4倍、Kは40.0倍、Caは15.0倍もある。これらの数字を上表と比べてわかるように、仕込み水よりも発酵後のミネラルの方が多い。これは脱脂加工大豆、大豆、小麦といった原料のミネラルによるものである。

【0051】

【表9】

【0052】

この中で特にCaとKは一般生菌、大腸菌を抑制する効果がある。

(低塩下での腐敗抑制について)

本発明の海洋深層水を使用した天然γアミノ酪酸を自然含有する減塩醤油は、上記のように、一般乳酸、酢酸といった有機酸、及びK、Caといったミネラルが共に多く含まれるため、殺菌能力及び菌の抑制能力が高い。このため、塩分が半分以下であっても強い殺菌能力を保つことができ、一般の醤油では腐敗してしまうような低塩濃度のものであっても腐敗することがない。

(菌数の変化)

発酵期間における菌数の変化を図6〜図7に示す。図中の減塩GABA醤油とは本発明における天然γアミノ酪酸を自然含有した減塩醤油をいう。

【0053】

図6は、浸漬工程及び3回のつけ焼き工程まで経た蒲焼き鰻の菌数の変化を示すグラフである。上線グラフは、浸漬調味液及びつけ焼きタレに一般の濃い口醤油を用いたもので、表面のタレから腐敗して3日後に異臭が出た。下線グラフは、浸漬調味液及びつけ焼きタレに、減塩GABA醤油、すなわち本発明における天然γアミノ酪酸を自然含有した減塩醤油を用いたもので、つけ焼き後、2日を過ぎても菌数が102以下であって腐敗せず、表面のタレも腐敗しにくいものであった。

【0054】

図7は、浸漬工程を抜いて3回のつけ焼き工程まで経た蒲焼き鰻の菌数の変化を示すグラフである。上線グラフは、つけ焼きタレに一般の濃い口醤油を用いたもので、2日後に異臭が出始め、2日が限界であった。下線グラフは、つけ焼きタレに減塩GABA醤油すなわち本発明における天然γアミノ酪酸を自然含有した減塩醤油を用いたもので、3日を過ぎても生菌数8×102以下であって異臭が無く、浸漬工程を経なくても所定のつけ焼きタレを用いることで3日以上持つことがわかった。

(pHの変化)

浸漬工程前〜冷却・凍結工程後〜解凍後のpHの変化を図8〜図10に示す。図中の減塩醤油とは本発明における天然γアミノ酪酸を自然含有した減塩醤油であってpH4.07のものをいう。

(図8について)

図8は、解凍後1℃保管でのpH変化(浸漬工程の時間/有無比較)を示すグラフである。具体的には、つけ焼き工程において3回つけ焼きし、その後冷却・凍結工程を経て解凍した後の冷蔵庫による1℃保管時のpH変化の推移を示している。使用サンプルは、pHの高い上線から順に、a浸漬工程のみを経なかったもの、b浸漬工程で減塩醤油に10分間浸漬したもの、c浸漬工程で減塩醤油に40分間浸漬したもの、d浸漬工程で減塩醤油に1時間浸漬したもの、e浸漬工程で減塩醤油に12時間浸漬したものである。

【0055】

図8のサンプルa(浸漬工程を経ないでつけ焼きしたもの)は終始pH6.0以上のまま低下し、2日目に不快臭、3日目に腐敗臭がでた。サンプルb(10分間の浸漬工程によるもの)はpH5.3以上かつ6.0以下の範囲で僅かに低下し、3日目に不快臭、4日目に腐敗臭がでた。サンプルc(40分間の浸漬工程によるもの)はpH4.22から2日目の5.0まで上昇するものの終始5.2以下であり、4日目に不快臭、5日目に腐敗臭がでた。サンプルd(1時間の浸漬工程によるもの)はpHが4.07から緩やかに微増推移し、不快臭がでた5日目でも4.7、腐敗臭がでた6日目でも4.8以下であった。サンプルe(12時間の浸漬工程によるもの)はpHが4.07からほぼ直線的に微増推移し、pH4.49の7日目でも不快臭がでなかった。

(図9について)

図9は、解凍後5℃保管によるpH変化(浸漬工程の有無比較)を示すグラフである。具体的には、3回つけ焼きのつけ焼き工程、冷却・凍結工程を経て解凍した後の、スーパーマーケットの店頭のショーケース内による5℃保管時のpH変化の推移を示している。使用サンプルは、pHの高い上線から順に、f浸漬工程のみを経なかったものと、g12時間のpH4.10の天然γアミノ酪酸を自然含有した減塩醤油による浸漬工程を経たものである。

【0056】

サンプルfでは解凍直後もそれ以前とほぼ同じpH6.40であり、24時間後の6.03から48時間後の5.25に低下すると不快臭及び油臭のような異臭が出て、色調も悪くなった。その後62時間後にあpH5.02で腐敗した。

【0057】

これに対し、サンプルgでは浸漬工程前はpH6.45であったのが、浸漬工程後には4.10にまで激減した。その後解凍直後の4.10から24時間、48時間、62時間、86時間とpHは4.28まで微増するが、うち62時間まで不快臭も油臭も無く、色調も良好であった。

(図10について)

図10は、解凍後20℃保管によるpH変化(浸漬工程の有無比較)を示すグラフである。具体的には、3回つけ焼きのつけ焼き工程、冷却・凍結工程を経て解凍した後の、常温20℃保管時のpH変化の推移を示している。使用サンプルは、pHの高い上線から順に、h浸漬工程のみを経なかったものと、i12時間のpH4.10の天然γアミノ酪酸を自然含有した減塩醤油による浸漬工程を経たものである。

【0058】

サンプルhでは24時間以内に腐敗してしまったのに対し、サンプルiではpHが微増しながら48時間以上もpH4.31以下を保ち、腐敗は36時間経過後であった。

【0059】

(生菌検査)

浸漬工程後の白焼き鰻、つけ焼きタレ、これらによって得られた鰻の蒲焼ののそれぞれについて、食品衛生検査指針による生菌検査を行った。その結果、白焼き鰻後に浸漬調味液に浸漬させた浸漬工程後の白焼き鰻の生菌数は、gあたり300以下、大腸菌群推定数は陰性(0)すなわち検出値未満であった。また、本発明のうなぎ蒲焼のつけ焼きタレの生菌数は、gあたり300以下、大腸菌群推定数は陰性(0)すなわち検出値未満であった。

【0060】

そしてこれによって得られた本発明の鰻の蒲焼の生菌数は、解凍直後でgあたり200以下、大腸菌群推定数は陰性であり、10℃保管で三日後にgあたり300以下、大腸菌群推定数は陰性であり、異臭はなかった。これに対して通常の醤油に漬けた蒲焼き鰻の生菌数は、10℃保管で三日後に26000、大腸菌群推定数は100以下であり、異臭を放っていた。

(解凍状態)

上記各工程で得られた鰻の蒲焼は、下表に示すように、解凍後も、切り口がみずみずしく、身が崩れることなく、歯ごたえのある状態を保つことができる。これは濃縮海洋深層水由来の調味液に浸漬或いはつけ焼きされることで、鰻の蒲焼自体が高ミネラルを含有した状態になっているためと考えられる。またミネラルによって、上記鮮度保持のほか、色調保持もできている。更に乳酸、酢酸による辛味を有しているため、解凍後の菌が増えにくく、保存性の高いものとなっている。

【0061】

【表10】

【0062】

(他の作用効果)

また、鰻の貴重な栄養成分を捨てることなく、味や香りを保ったままおいしく摂取できるようになった。

【0063】

さらに生菌が抑えられることで、鮮度を保持することができ、賞味期限の長い商品となった。

【0064】

また本発明によれば、鰻が元気なうちに蒲焼にすることができ、また、鰻の貴重な油を捨てないようにすることができる。

〔減塩醤油の詳細〕

本発明にいう天然γアミノ酪酸を自然含有した減塩醤油は、大豆或いは小麦によるたんぱく質原料を、濃縮海洋深層水を仕込み水として仕込んで所定の酵素で加水分解し、酵母と乳酸菌による発酵を行って得られた10%以下の低塩水仕込みであって、多量(例えば通常の水道水仕込みに比べて倍以上の)の乳酸によって殺菌効果が活発であり、pHが低いもの(例えば4以下)である。なおこの多量の乳酸は好ましくは自然発酵により含まれるものである。また、天然成分としてγ−アミノ酪酸を含有するものである。

【0065】

本発明の天然γアミノ酪酸を自然含有した減塩醤油は、アルカリ性の天然仕込み水である濃縮海洋深層水を使用し、又必要に応じてアルカリ性の天然麹を使用してアルカリ性の諸味液知るを調整し、これを初期発酵期間においてアルカリ性の状態で発酵させること、及びこれにより、発酵過程において、初期ピークによるアルカリ性変移期間(一次アルカリ性移行期間という)が終了する前に乳酸菌発酵が開始されるという重畳発酵過程を経ることで得られる。

【0066】

(初期発酵期間)

ここで、初期発酵期間とは、仕込み後に開始される初期的な発酵の活性期間であり、例えば、仕込み開始後10日目程度までの、発酵活性の初期ピークを越える期間を示す。

【0067】

本発明の減塩醤油は、発酵過程において、初期ピークによるアルカリ性変移期間(一次アルカリ性移行期間という)が終了する前に乳酸菌発酵が開始されるという重畳発酵過程を経て得られる。重畳発酵過程では、乳酸菌活性期間が前記初期ピークによる前記アルカリ性変移期間(一次アルカリ性移行期間)と重畳的に表れる。これは、諸味がアルカリ性の状態にあるときに乳酸菌発酵を開始させるという意味を有する。

【0068】

また重畳発酵過程では、乳酸菌活性期間が前記初期ピークによる前記アルカリ性変移期間(一次アルカリ性移行期間)と重畳的に表れる。これは、諸味がアルカリ性の状態にあるときに乳酸菌発酵を開始させるという意味を有する。アルカリ性移行期間内に、タンパク分解酵素であるアルカリプロテアーゼが活性化することによってタンパク分解が進む。このとき、アミラーゼ活性はpHにかかわりなく進行するため、併せてアミラーゼによる分解も進む。このようにして、アルカリ性移行期間内に有効成分の大部分が生成される。具体的には、仕込み開始後10日までに、最終の天然γアミノ酪酸を自然含有した減塩醤油の有効成分のうち少なくとも75%以上が生成される。

【0069】

(乳酸菌数、pH、窒素生成量の推移による効果)

前記プロテアーゼ活性に伴い、以下に説明する乳酸菌の活性、これによるpHの下降及び窒素量の増加が起こる。これによって雑菌の増殖が防がれ、調味液の腐敗の進行が停まる。このためアルカリ性移行期間後も有効成分の割合が安定するものとなり、減塩であっても腐敗や過度熟成が起こらずに仕込み期間が進行する。

【0070】

アルカリ性移行期間が終わる前の乳酸菌活性によって乳酸量が過度になるとpHが下降する。pHが下降すると他の雑菌の活動も抑えられる。なお乳酸菌自体も、pH4.0以下になると活動が弱くなる。またこれに伴い、窒素が大量にできる。

【0071】

(pHの下降の推移)

また、仕込み開始後のpHは、pHはピークの後、下降割合を暫少させながら下がり、従来よりも低い4.5以下のpH(pH3.9ないし3.4程度)にて一時的に安定する。またpH4.0以下になる時期は、仕込み開始から45日以内である。具体的には、仕込み開始からpHが4.0以下になるまでの期間は、塩分濃度10%のものは30日、塩分濃度6.0%のものは17日、塩分濃度3%のものは4日である。これらは、通常のpHの下降の仕方よりも短期間の急激な下降である。

【0072】

(恒温発酵の意義(作用効果)について)

諸味の温度を45℃にまで高くして、この高温度のまま恒温管理によって保って発酵させたものとしても良い。この場合、窒素成分向上・短時間発酵の効果がある。すなわち諸味のアルカリ状態が維持されることで、アルカリ・中性プロテアーゼ活性が強くなり、窒素成分が高くなると共に、発酵開始から24ないし30時間でアルカリ・中性プロテアーゼの動き(活性)によるアミノ酸の生成のほとんどが終わる。これによって添加物を加えることなく天然物由来の深いコクを得ることができる。

【0073】

またこの場合、糖類の生成効果がある。すなわちプロテアーゼの活性のピークよりも遅れて(プロテアーゼの活性が終わりかけた頃に)アミラーゼの活性が起こるのであるが、このアミラーゼ活性も同じように強くなる。乳酸菌の増殖が盛んになり、多くのデンプン質が糖類(ブドウ糖、果糖等)に分解される。これによって、添加物を加えることなく天然物由来の味を得ることができる。さらにこの場合、前記アミノ酸及び糖類の生成に関連した色度変化の効果がある。すなわち45℃の高温諸味では、分子活動の活性化によってアミノ酸と糖との反応(アミノ−カルボニル反応)が強く急激に起こり、添加による着色を行わずとも、色度番号が下がった色の濃い生醤油となる。

【0074】

以下、天然γアミノ酪酸を自然含有した減塩醤油の発酵に使用する諸味を調整するための各構成に付き詳述する。

【0075】

(たんぱく質原料処理)

本発明で使用する麹のたんぱく質原料は、次述する所定のたんぱく質原料処理を行ったものである。このたんぱく質原料処理は、内部散水機能と、蒸気供給機能と、内部空気を排気する排気弁と、ジェットコンデンサーと連結された急冷機能とを有する回転ドラム内で行われる。このような回転ドラムとして、例えば、NK式蒸煮缶を使用する。脱脂大豆を蒸煮によって変性させ、麹菌の繁殖を容易にすると共に、原料表面の有害微生物を殺菌し、生大豆の酵素、阻害物質を消去させて麹菌や諸味中の有用微生物の作用を受けやすいものとしている。

【0076】

従来は、15〜20分間蒸気を送りながら、排気弁より缶内の空気を排出してから蒸気圧を上げるものであった。これに対し、本発明では長時間蒸気を送ることで、脱脂大豆に加水と加温とを行い、次に排気バルブを閉めて9分間の短時間で高圧蒸煮を行うものである。

【0077】

具体的には、先ず、原料の脱脂大豆を樽状の缶内に投入し、この缶を回転させながら缶内部へ散水を行う。回転速度は1.5回転/分程度である。このとき、散水量を、脱脂大豆に対する重量比160ないし180%、好ましくは165ないし175%とする。これは、通常の散水量100ないし130%と比べて非常に高い値である。

【0078】

次に、回転中の缶内に所定時間、所定圧の蒸気を送り込んで予熱蒸煮を行う。このとき、0.01kg/cm2以下の低蒸気圧、例えば0.01kg/cm2の比較的低い蒸気圧で、110分間以上、例えば120分間という極めて長い時間蒸気を送り続けることで、水分を十分に脱脂大豆に染み込ませる。或いは、更に低い蒸気圧0.005kg/cm2で更に長時間たる180分間予熱するものとしてもよい。この予熱終了後の脱脂大豆は、内部に水分が多く、表面に水分が少ない状態となる。なお、通常の予熱時間は、缶内空気を排出し終えるまでの15ないし20分間程度であるから、通常の4倍以上の長時間、かつ10分の一以下の低蒸気圧の状態で予熱を行うこととなる。このとき、余熱時間が長いので、缶内空気が自然に排出される。

【0079】

そして次に、排気弁を閉じ、蒸気圧を16分間という短時間で1.8kg/cm2まで上昇させ、次に、排気弁を閉じてこの缶内空気を保持した密閉状態のまま、蒸気圧1.8kg/cm2を安定して7分間保つ。従来は、15分ないし20分蒸気を送ったのち、排気弁を開けて缶内の空気を排出したのちに蒸気圧を上げるものであるが、本発明では短時間上昇させた缶内蒸気圧のまま7分間密閉状態にして連続的に高圧蒸煮を行う。

【0080】

本発明ではこの高散水率の散水と後述の短時間高圧蒸煮によって、水分を十分にしみこませることができ、乾燥した表面層内に高水分含有率の内層を有した蒸煮大豆を得ることで、短時間での発酵を可能としている。

【0081】

次に、蒸煮の後、排気弁を開き、缶内を常圧に下げる。このとき8分程度で常圧となる。

【0082】

次に、排気弁を閉じ、ジェットコンデンサーを作動させ、35ないし37℃程度まで急冷し、その後排気弁を開けて缶内を再び常圧に戻す。

【0083】

脱脂大豆の冷却後、原料処理を経た炒り割砕小麦と種麹菌とを、脱脂大豆と同量程度、同時に加えて密閉状態とし、この密閉状態のまま缶を回転させ、缶内混合する。このとき、炒り割砕小麦及び種麹菌は雑菌に汚染されていないものを使用する。密閉状態の缶内で混合するため、混合中の雑菌汚染を抑止することが出来る。なお、これと異なる混合方法として、開放容器の上方から送風によって冷却しながら割砕小麦と混合する方法が考えられるが、このような開放状態での混合では、外部の雑菌が多量に付着してしまう。

【0084】

脱脂大豆と炒り割砕小麦の混合割合は、重量比50:50ないし55:45程度である。上記により、水分の多い麹を得ることが出来る。このような麹はpHが高くアルカリに傾き、かつ分解力が強くアルカリプロテアーゼ活性の強いものとなる(プロテアーゼ活性の比較表を図1に示す)。発酵液のpHも比較的高いものとなる。

【0085】

例えば麹のアルカリプロテアーゼ活性は、23万以上、さらにいえば275000ないし291000μ/gである。

【0086】

(炒り割砕小麦の原料処理)

本発明で使用する炒り割砕小麦は、砂浴式回転同筒型麦炒機を用いて炒熬した小麦を割砕したものである。小麦を炒熬することで大豆表面の水分を少なくし、表面に付着可能な粉末を含んだ割砕小麦を作る。これにより、原料を殺菌すると共に、多量に含まれる小麦でんぷんをα化して、麹菌のアミラーゼの作用を受けやすいものとする。また、蒸煮大豆の表面水分を調節して、麹の雑菌汚染を抑制し、製麹操作を容易なものとする。

【0087】

本発明では、例えば水分13.6%程度の硬質外麦を使用し、これを炒り温度150%、弱炒熬(淡茶)。炒り麦水分10%程度、α化度65%程度の条件で炒熬する。これは通常よりも弱い炒熬の火の入れ方である。

【0088】

次に、炒熬後の150℃の炒り小麦を貯蔵して、2ないし3日間、冷暗所で自然放冷する。この自然放冷の間に炒り小麦は膨化し、水分は3%以下となる。このように弱炒熬の炒り小麦を膨化させ、自然放冷によって水分を3%以下まで蒸発させるのは、炒熬小麦の割砕において、細かい粒子を多くして、炒り小麦の水分を少なくするためである。

【0089】

次に、炒熬した小麦を割砕して、50メッシュを通過する細粉が重量比45%以上含まれる状態とする。炒熬した小麦をより細かい細粉とし、これを過水状態の脱脂大豆と混合することで、脱脂大豆の表面に多くの細粉小麦を付着させて、脱脂大豆の表面水分をより吸収させるものである。

【0090】

(麹菌)

本発明で使用する麹菌は、出麹のpHが高く、中性であり、アルカリプロテアーゼ活性が強いものである。具体的には黄麹菌群たるアルペルギルス・ソーヤを使用する。

【0091】

(麹の製造方法)

本発明の減塩醤油に使用する麹は、例えば以下の製法によって得られたものである。

【0092】

すなわち先ず、脱脂大豆400kgに原料の重量155%、620lを散水して、NK缶にて1.7kg/cm2、9分間蒸煮する。これを減圧冷却した後、生小麦323kgを加熱処理し、さらに割砕して得られた割砕小麦を混合する。このとき、割砕小麦に種麹菌を接種する。例えば製麹室取り込み後の水分48.2%で、70時間後、水分34.5%、出麹pH7.52の麹が得られた。

【0093】

(麹)

麹は、種麹を加えて得られた、少なくともpH6.8以上の麹であればよい。pH6.8以上pH7.2未満の天然麹とアルカリ性の仕込み水とによってアルカリ性の諸味を調製した場合には、この諸味からγ−アミノ酪酸を少量含んだ減塩醤油を得ることができる。また、pH7.2以上の天然麹とアルカリ性の仕込み水とによってアルカリ性の諸味を調製した場合には、この諸味からγ−アミノ酪酸を多量含んだ辛味のある天然γアミノ酪酸を自然含有した減塩醤油を得ることができる。

【0094】

(仕込み水)

本発明で使用する仕込み水は、海水を濃縮した濃縮海水であること、特に海洋深層水を濃縮した海洋深層水濃縮水を含有することが好ましい。濃縮の方法は、過熱による蒸発濃縮、逆浸透膜透過による濃縮、密閉容器内で減圧してキャリブレーションを起こすことによる減圧濃縮を始め種々の方法が採用されるが、特に減圧濃縮が最も好ましい。また、塩分濃度調節等を目的として天日塩を添加しないことが好ましい。

【0095】

(諸味)

本発明の各実施例の減塩醤油の諸味は、上記麹、仕込み水によって調整したものであって、初期の段階は通常よりも高アルカリの諸味となっている。このアルカリ性の諸味は麹の溶解率が良く、また乳酸菌の含有量が極めて高く、かつ乳酸菌と乳酸の増殖が盛んであるから、多量の乳酸菌と乳酸を含むものである。この諸味中の多量の乳酸菌がクエン酸を変換させて酢酸を作り、その結果、諸味液中はクエン酸がほぼゼロに近い微量となると共に、乳酸と酢酸とが多量となって、pH4.2となっている。乳酸、酢酸はクエン酸と比べてはるかに殺菌力が強いため、pH4.2で十分な殺菌力を有する。

(その他の態様)

その他上述した天然γアミノ酪酸を自然含有した減塩醤油、或いはこれを用いた本発明の鰻の蒲焼の製造方法、浸漬調味液、鰻の蒲焼きのタレは、上述した実施例に限定されず、本発明の趣旨を逸脱しない範囲で種々の組み合わせの変更、選択が可能である。例えば天然γアミノ酪酸を自然含有した減塩醤油は、本発明の鰻の蒲焼の製造方法の各工程のうち、浸漬工程における浸漬調味液、つけ焼き工程におけるつけ焼きタレ、同じくつけ焼き工程における仕上げタレの全部において用いてもよいし、或いは、いずれか一つ或いは二つに組み合わせ選択して用いても良い。

【0096】

上記のほか、浸漬調味液に使用する場合に、20%以上或いはそれ以下のアルコールを添加してもよいし、単独で使用しても良い。またつけ焼きタレ或いは仕上げタレに使用する場合に、一般の濃口醤油や調整済みのつけ焼きタレと混ぜて使用してもよいし、複数回のつけ焼きタレのつけ焼き手順のうち1回または複数回、或いは仕上げタレにのみ用いても良い。また白焼き後の浸漬工程にかかわらず、切開工程後、或いは白焼き工程中に「鰻のpHをチェックし、随時4.2以下の必要pHまで下げるpH調整工程を経たものであれば、腐敗しにくく長期間保存可能な鰻を得ることができる。

【図面の簡単な説明】

【0097】

【図1】本発明の鰻の蒲焼きの製造方法の各工程を示す説明図である。

【図2】白焼き鰻の皮の破断強度の測定結果(アルコール0%浸漬調味液/一般醤油への12時間浸漬/未浸漬)を示すグラフである。

【図3】白焼き鰻の皮の破断強度の測定結果(アルコール10%浸漬調味液/アルコール10%含有一般醤油への12時間浸漬)を示すグラフである。

【図4】白焼き鰻の皮の破断強度の測定結果(アルコール20%浸漬調味液/アルコール20%含有一般醤油への12時間浸漬)を示すグラフである。

【図5】白焼き鰻の皮の破断強度の測定結果(アルコール10%浸漬調味液/アルコール10%含有一般醤油への24時間浸漬)を示すグラフである。

【図6】浸漬工程及びつけ焼き工程まで経た蒲焼き鰻の菌数の変化を示すグラフである。

【図7】浸漬工程を抜いてつけ焼き工程まで経た蒲焼き鰻の菌数の変化を示すグラフである。

【図8】解凍後1℃保管によるpH変化(浸漬工程の時間/有無比較)を示すグラフである。

【図9】解凍後5℃保管によるpH変化(浸漬工程の有無比較)を示すグラフである。

【図10】解凍後20℃保管によるpH変化(浸漬工程の有無比較)を示すグラフである。

【符号の説明】

【0098】

10 活け鰻

11 開き鰻

12 白焼き鰻

13 仕上げ前蒲焼き鰻

14 蒲焼き鰻

2 たて場桶

3 水

4 焼き器

5 浸漬調味液

6 つけ焼きタレ

7 仕上げタレ

8 冷却台

9 冷凍装置

【技術分野】

【0001】

本発明は、鰻の蒲焼の製造方法、これによる鰻の蒲焼、並びに前記製造方法の工程において使用する食品保存用の浸漬調味液及び鰻の蒲焼用のつけ焼きタレに関する。

【背景技術】

【0002】

鰻の加工にあたっては、養殖場から先ず下記の2工程を経る。なおこの2工程までに、アゴ赤病が発生し、20〜30%の鰻が絶命すると言われている(例えば特許文献1参照)。

1「つけ場」で生け簀内に活け鰻を一定期間、えさを与えずに水中保管する。これは、養殖鰻の、原料となる鰻のえさや養殖の環境に基づく、泥臭さ、生臭さや酸化臭といった不快臭を改善するためである。

2「たて場」で活け鰻を入れた木箱を縦に積み上げ、上から水を散布して鰻表面の汚れ等を洗い流す。

【0003】

また鰻の加工工程において一般に、加熱のときに鰻の皮のコラーゲンがゼラチンに変化して、それが冷えることで固まり、皮がゴムのようになり、食感が悪くなるという問題が生じる。

【0004】

これに関して従来、真空包装した蒲焼を80〜95℃の高温で60〜150分間加熱し続けてゼラチン質をゲル化させる方法が開示される(例えば、特許文献2参照)。同開示によれば、ある程度時間が経過し調理温度より冷えても、皮が堅くなることのない蒲焼を提供しうるとされる。

【特許文献1】特開2003−174834号公報

【特許文献2】特開2003−225074号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、「つけ場」「たて場」で不快臭を改善してもなお、鰻には独特の泥臭さがある。また鰻の油が酸化すると、不快臭と色のくすみが出てしまう。

【0006】

また上記後段の手段のように真空包装を行っていても80℃以上もの高温で加熱すれば、鰻の細胞の中のエキスが細胞から出ていることになる。そして真空包装を開封すると、牛肉等の冷凍・解凍を繰り返したときのようなドリップ(鰻のエキス)が出てくる。特に80℃以上、60分以上もの高温長時間加熱によって、鰻の細胞が分解されて肉がバラバラになってしまうことがある。

【0007】

また他の鰻の製造方法として、鰻を急速冷凍する方法を採ったとしても、解凍時に鰻のコラーゲンがゼラチンとなって時間と共に再び固まってしまうため、食感は損なわれてしまう。

【0008】

そこで本発明は、鰻の蒲焼の製造方法ないしこれに使用する浸漬調味液、ないし鰻の蒲焼用のつけ焼きタレとして、上記のような不快臭や色のくすみを生じないもの、鰻の皮の食感の悪化を解決することのできるものを提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決すべく以下(1)〜(5)の手段を採用する。

【0010】

(1)本発明の鰻の蒲焼きの製造方法は、

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

所定の浸漬調味液によって白焼き鰻を浸漬する浸漬工程とを順に具備する製造方法であって、

前記浸漬調味液は、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とする。

【0011】

(2)本発明の別の鰻の蒲焼の製造方法として、

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

所定の浸漬調味液によって白焼き鰻を浸漬する浸漬工程と、

浸漬工程を経た白焼き鰻を、所定のつけ焼きタレにつけて焼く複数回のつけ焼き手順を繰り返してつけ焼き鰻を得る、つけ焼き工程とを順に具備する製造方法であって、

前記浸漬調味液またはつけ焼きタレの少なくともいずれかは、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とするものとしてもよい。

【0012】

すなわち、前記(1)の鰻の蒲焼の製造方法においてさらにつけ焼き工程を具備し、このつけ焼き工程のつけ焼きタレとして浸漬調味液で使用する減塩醤油を調味料とあわせて得たものを使用することとしてもよい。

【0013】

又上記のほか、本発明の別の鰻の蒲焼の製造方法として、

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

白焼き工程を経た白焼き鰻を、所定のつけ焼きタレにつけて焼く複数回のつけ焼き手順を繰り返してつけ焼き鰻を得る、つけ焼き工程とを順に具備する製造方法であって、

前記つけ焼きタレは、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とするものとしてもよい。

【0014】

すなわち、前記(1)の鰻の蒲焼の製造方法において、浸漬工程を経ずその代わりにつけ焼き工程を経たものとし、このつけ焼き工程のつけ焼きタレとして浸漬調味液で使用する減塩醤油を調味料とあわせて得たものを使用することとしてもよい。

【0015】

(3)本発明の浸漬調味液は、濃縮海洋深層水を仕込み水として使用した、有機酸3.5〜7.0%、アルコール0.5〜2.9%、食塩3〜9%の大豆発酵醤油に、20%以下のアルコールを混合したものである。

【0016】

(4)前記浸漬調味液において、有機酸は、3.3体積%以上の乳酸と0.90体積%以上の酢酸を含むことが好ましい。

【0017】

(5)本発明の鰻の蒲焼用のつけ焼きタレは、濃縮海洋深層水を仕込み水として使用した、有機酸3.5〜7.0%、アルコール0.5〜2.9%、食塩3〜9%の大豆発酵醤油に調味料を混合したものである。

【発明の効果】

【0018】

上記手段を採用することで、有機酸によって鰻の泥臭さを解決することができ、鰻の油の酸化による、不快臭と色のくすみを、有機酸と醤油の香り成分とミネラルとの相乗効果で解決することができた。

【発明を実施するための最良の形態】

【0019】

本発明の最良の形態例を、実施例および実証実験による各図と共に説明する。本発明の鰻の蒲焼きの製造方法は、下記1〜8(図1)の各工程を順に含むものである。なおこのうち少なくとも5.浸漬工程までを経たものであってもよく、これにより所定の効果を奏する白焼き鰻12を得ることもできる。また5.浸漬工程をとばして6つけ焼き工程で所定のつけ焼きタレとして、有機酸を多く含み且つpH4.20以下でTN(窒素利用率)1.5%以上、塩分濃度10%以下の減塩醤油を主成分としたものを用いてもよく、これにより所定の効果を奏するうなぎの蒲焼きを得ることもできる。

1.「つけ場」において、生け簀内に生きたままの活け鰻10を一定期間、えさを与えずに水中保管する。これは、養殖鰻のえさや養殖の環境に基づく、泥臭さ、生臭さや酸化臭といった不快臭を改善するためである。

2.「たて場」において、活け鰻を入れたたて場桶2を縦に積み上げ、上から水3を散布して鰻表面の汚れ等を洗い流す。

3.切開工程として、「つけ場」「たて場」で活け鰻10が弱らない、又は死なないうちに内臓を取り除き、背中又は腹の部分で開いて開き鰻11を得る。

4.白焼き工程として、開き鰻11の皮と腹を焼き器4で焼き、その後上から水3を散布して余分な脂肪分を流す。これを2〜3回繰り返した後、最後に再び焼き器4で焼いて、表面に焦げ目ができた白焼き鰻12を得る。

5.浸漬工程として、白焼き鰻12を所定の浸漬調味液5に1時間以上の所定時間浸漬する。所定の浸漬調味液5とは、有機酸を多く含み且つpH4.20以下でTN(窒素利用率)1.5%以上、塩分濃度10%以下の減塩醤油を主成分とし、これに必要に応じてアルコールを添加したものである。

6.つけ焼き工程として、浸漬後の白焼き鰻12を所定のつけ焼きタレ6に漬け、その後焼き器4で皮と腹を焼く。これを3回〜5回繰り返してつけ焼き鰻13を得る。所定のつけ焼きタレ6とは、一般に用いられる(例えば後述する表7のような)調整済みのつけ焼きタレであるか、或いは、有機酸を多く含み、pH4.20以下でTN1.5%以上、塩分濃度10%以下、かつ色度30番以上の減塩醤油を主成分とし、これにみりん、砂糖等の調味料を添加したものである。

7.仕上げ工程として、つけ焼き工程の最終焼成の後、仕上げ用の所定の仕上げタレに浸漬して蒲焼き鰻14を得る。所定の仕上げタレとは、有機酸を多く含み、pH4.20以下でTN1.5%以上、塩分濃度10%以下、かつ色度30番以上の減塩醤油を主成分としたものであるか、あるいはこれに色度10番程度の醤油を添加したものである。

8.冷却・凍結工程として、冷却台8上に並べた蒲焼き鰻14を、45度雰囲気下で自然冷却し、所定容器に真空パックした後、スパイラル式等の所定の冷凍装置9で−25℃雰囲気で凍結する。

(初期浸漬工程)

初期浸漬工程は、白焼き後の鰻を、温度1℃前後の冷室環境下で、所定の浸漬調味液にて短時間ないし長時間浸漬する工程である。ここで本発明の所定の浸漬調味液は、少なくとも天然のγアミノ酪酸を自然含有した減塩醤油単独からなるものであるか、或いは、天然のγアミノ酪酸を自然含有した減塩醤油を、水又はアルコールと共に含むもの、具体的には下記イロハのいずれかである。

イ:天然のγアミノ酪酸を自然含有した減塩醤油のみからなる浸漬調味液:この場合、短時間の漬け込みでよい。

ロ:天然のγアミノ酪酸を自然含有した減塩醤油を水で薄めた初期浸漬調味液と、その後のアルコールのみからなる仕上げ浸漬調味液:この場合、初期浸漬調味液に長時間漬け込んだ後、仕上げ浸漬調味液に短時間の漬け込む。

ハ:天然のγアミノ酪酸を自然含有した減塩醤油に対し、1ないし20%のアルコールを混合してなる浸漬調味液:この場合、アルコールの混入量によって漬け込み時間を調節する。例えばアルコール5%含有の場合は48時間程度、10%含有の場合は12〜24時間程度、20%含有の場合は1時間程度漬け込む。

(天然のγアミノ酪酸を自然含有した減塩醤油)

ここで、天然のγアミノ酪酸を自然含有した減塩醤油とは、有機酸0.2〜7.0%(好ましくは3.5〜7.0%)、アルコール0.5〜3.0%、食塩3〜9%を含む大豆発酵醤油である。これは、海洋深層水を仕込み水/仕込み水及び大豆散水に使用したpH7.2以上のアルカリ性の諸味液汁を40℃前後の恒温で短期間発酵させて得られた、pH4.1以下の天然発酵調味料である。これは、高恒温且つ短期間の発酵工程によって、低塩かつ高エキスの醤油を腐敗させることなく得たものである。

【0020】

具体的には、脱脂大豆原料に多加水の散水を行って高圧短時間の蒸煮を行うことでアルカリ性の麹をつくり、諸味の初期の段階をアルカリ状態に維持して発酵開始させる。これによって乳酸菌が強く増殖して働き、クエン酸を酢酸に変換する。その結果、乳酸と酢酸を多く含み、pH4.10以下、具体的には以下pH4.08程度の低pHの醤油となる。一般の濃口醤油のpH4,7〜4.8に比べて低pHであることによっても、菌の増殖を抑える効果を有する。

【0021】

(乳酸、酢酸による辛味)

また、この減塩醤油は乳酸、酢酸をはじめとする有機酸を多く含むものであるが、窒素利用率TNが1.6〜2.5%(実施例では1.94%)と高く、無塩可溶性固形物(={〔Brix〕−〔食塩〕})が24.5%と多いため、過剰な酸味や辛味を強く感じることはない。なお多少の酸味や辛味があっても、その後のつけ焼き工程でみりん、砂糖を含んだつけ焼きタレによって調味されるため、酸味を感じなくなる。

【0022】

(乳酸、酢酸、醤油風味による油感や不快臭の低減)

上記減塩醤油には多くの乳酸及び酢酸が含まれる。この乳酸及び酢酸、並びに醤油の風味によって白焼き鰻の油感やそれによる不快臭が消える。このため鰻に含まれる油を落とすための蒸し工程が不要となり、ビタミンなど貴重な栄養分を含んだままの鰻を得ることができる。

【0023】

上記減塩醤油を浸漬調味液として使用することで、蒲焼の風味を損なうこと無く、又脂肪分の酸化を抑えることで鰻の加熱工程での肉質の色のくすみを防ぎ、また、蒲焼の不快臭の発生を防ぐことができる。

(本発明の浸漬調味液による効果)

上記のうち特に減塩醤油とアルコールとを含有した浸漬調味液は、色度が40番程度であり、長時間漬け込んだ場合であっても、蒲焼の本来の色調が保たれる。これに対して例えば色度13番程度の通常の濃い口醤油を使用すれば、鰻の肉に濃い色がついてしまい、本来の色調による美観を損ねてしまう。

【0024】

上記の例示として、初期浸漬工程において、浸漬調味料にそれぞれ「減塩醤油からなる調味料」/「減塩醤油にアルコールを10%程度混合した調味料」/「一般的な濃い口醤油からなる調味料」を使用した場合の実施例の効果を以下に確認する。

【0025】

一般的な濃口醤油(特級)と、本発明のγアミノ酪酸を自然含有した海水由来の減塩醤油の一実施例を、下表1,2にそれぞれ成分表示する。

【0026】

【表1】

【0027】

【表2】

【0028】

上表により、減塩醤油には有機酸が6.01/2.32=2.59倍あり、減塩率は(16.0−8.76)/16.0=45.3%となる。これらより、上表1の濃口醤油と同量の塩分が含まれるように上表2の減塩醤油を使用することで、有機酸は2.59/0.453=5.72倍も含まれることになる。つまり減塩醤油に多い有機酸の効果が、一般的な醤油と比べて5.72倍あることになる。

【0029】

(海洋深層水を使用した調味液による浸漬効果)

また諸味液汁/大豆蒸散水に濃縮海洋深層水を使用して得られた減塩醤油であるから、海洋深層水に含まれるミネラル効果も高いものとなる。主なミネラル効果として、Mgによる鰻の色調の保持及び皮の引き締め効果、Mg,Caによる鰻の不快臭の抑制、Ca,Kによる一般細菌(生菌数)の増殖の抑制、MgCl、MgSo4、KCl等のにがり成分による色調保持及び鮮度保持といった各効果が挙げられる。

【0030】

具体的に使用する仕込み水は、例えば、高知県室戸沖の海洋深層水を50℃で減圧濃縮して得られた濃縮海洋深層水であり、下表のイオン組成を有する。

【0031】

【表3】

【0032】

上記の濃縮海洋深層水を仕込み水として恒温短期間発酵させることで、例えば、下表最上列の成分の減塩醤油が得られた。下表にて本発明の海洋深層水由来の減塩醤油の実施例の成分を、一般的な減塩醤油、一般的な濃口醤油と比較して示す。

【0033】

【表4】

【0034】

【表5】

【0035】

(乳酸、酢酸による相乗的辛味)

上表のうち本発明の減塩醤油は、濃縮海洋深層水由来であり、アルカリ状態を維持したまま発酵開始させることから乳酸、酢酸が多く、これらと微量食塩との相乗効果による辛味を有する。これによって、使用量を少なくすることができ、減塩効果を有するものとなる。具体的には、一般の濃口醤油と比べて(16.3−8.4)/16.3=0.74すなわち74%以上もの減塩効果がある。尚これに対して、上表の一般の減塩醤油の減塩効果は47%に過ぎない。

(Mg、K、Caのミネラルによる各種効果)

また、Mg、K,Caが非常に多く、一般の減塩醤油及び濃口醤油に比べて、Mgは129倍及び43.3倍であり、Kは60倍及び56.5倍であり、Caは30倍及び20.3倍である。こレらによって特に、Mgによる色調を保持効果、Mg及びCaによる生臭さ等の不快臭の抑制効果、Ca及びKによる一般生菌の増殖の抑制効果、並びにMg及びKによる皮の引き締め効果に優れたものとなっている。

(減塩による肉質の維持)

本発明の減塩醤油は、乳酸、酢酸を多く含み低pHであることから、腐敗しにくく、浸漬調味液として使用することができる。このような食塩9%以下の塩分濃度の少ない減塩の浸漬調味料とすることで、高塩分液浸漬による肉質の硬化を防ぐことで、肉質をやわらかいまま維持することができる。

(色度)

更に醤油の色は、減塩醤油では40番くらいで非常に薄く、蒲焼の鰻の本来の色調に影響しない。

(つけ焼き工程)

本発明の好適なつけ焼き工程は、所定のつけ焼きタレに漬けて、その後皮と腹を焼く作業を、2ないし5回(実施例では3回)繰り返すことでつけ焼き鰻を得る工程である。ここで本発明で使用する所定のつけ焼きタレとは、前記γアミノ酪酸を自然含有した減塩醤油を含むか、或いはγアミノ酪酸を自然含有した減塩醤油からなるものである。

(つけ焼きタレ)

本発明の所定のつけ焼きタレは、上記濃縮海洋深層水を仕込み水に使用して得た天然γアミノ酪酸を自然含有した減塩醤油を含み、これに本みりん、砂糖、かつおエキス及び水を加えた下表の成分からなる。混合後のつけ焼きタレのpHは4.07であり、原料として使用した前記減塩醤油のpHとほぼ同じになる。これは、他の原材料よりも醤油の方が緩衝力が強いためである。

【0036】

【表6】

【0037】

なお一般的な蒲焼のタレの成分割合を表7に示す。

【0038】

【表7】

【0039】

表6と7を比較して、本発明のつけ焼きタレは(5.47−2.50)/5.47=0.543より、54.3%の減塩効果を有する。

(作用効果)

この天然γアミノ酪酸を自然含有した減塩醤油による浸漬調味液或いはつけ焼きタレを使用することで、不快臭を抑制する、皮をやわらかくすることで焼いたときのパリパリの食感が保たれる、肉をやわらかくする、菌数を減らす、鮮度を長く保持する、肉の変色を防ぐ、減塩でありながら味のしっかりついた蒲焼を得られる、白焼きで脂肪分が落とされることなく、ビタミン等を残した高栄養価の蒲焼を得られる、等の効果がある。

(不快臭の解決)

鰻の不快臭は一般に、鰻に含まれる脂肪分の酸化によって発生する。すなわち鰻の余分な脂肪分をおとすため、切開工程でさばいた鰻を蒸気の中に通すのであるが、この蒸気に通した後にも、いくらかの脂肪分が残っている。その後タレをつけて焼かれ、冷凍され、そして解凍された後に、前記脂肪分が酸化することで、不快臭が発生する。

【0040】

この問題に関し、浸漬工程において、90%の減塩醤油に10%のアルコールを混ぜた浸漬調味料(前記ハの10%アルコールの浸漬調味料)へ12時間漬け込むと、白焼き鰻の不快臭はほぼ完全に消える。これは減塩醤油の有機酸と原料の海洋深層水に含まれるミネラル、そしてアルコールによる酸化抑制作用に基づくものである。

【0041】

さらにつけ焼き工程においてつけ焼きタレを表面につけながら加熱することで、香り成分を有する加熱調味液によって肉を閉じ込め、保存、解凍後も不快臭が発生することの無いものとなる。本工程における主な香り成分としては、アルコールと有機酸が反応してできた、乳酸エチル、酢酸エチル等のエステル類、アルコールとアミノ酸が反応してできたフェノール類、糖とアミノ酸が反応してできたアルデヒド類が挙げられる。

(乳酸含有による皮をやわらかくする効果)

鰻の加工工程において一般に、加熱のときに鰻の皮のコラーゲンがゼラチンに変化して、それが冷えることで固まり、皮がゴムのようになり、食感が悪くなるという問題が生じる。

【0042】

これに関して従来、特開2003−225074号公報には、真空包装した蒲焼を80〜95℃の高温で60〜150分間加熱し続けてゼラチン質をゲル化させる方法が開示される。同開示によれば、ある程度時間が経過し調理温度より冷えても、皮が堅くなることのない蒲焼を提供しうるとされる。

【0043】

しかし上記手段によれば、真空包装を行っていても80℃以上もの高温で加熱すれば、鰻の細胞の中のエキスが細胞から出ていることになる。そして真空包装を開封すると、牛肉等の冷凍・解凍を繰り返したときのようなドリップ(鰻のエキス)が出てくる。特に80℃以上、60分以上もの高温長時間加熱によって、鰻の細胞が分解されて肉がバラバラになってしまうことがある。

【0044】

また鰻の冷凍保存食品の製造方法として、鰻を急速冷凍する方法を採ったとしても、解凍時に鰻のコラーゲンがゼラチンとなって時間と共に再び固まってしまうため、食感は損なわれてしまう。

【0045】

上記のような鰻の皮のコラーゲンのゼラチン化による食感の悪化を解決すべく、本発明では有機酸、特に乳酸を含む浸漬調味液或いはつけ焼きタレを使用するものとしている。鰻の加熱時にゼラチン化した皮のコラーゲンを、乳酸によってゲル化して、柔らかく歯切れがよい皮とすることができる。これにより、真空包装や長時間加熱、或いは急速冷凍等を行うことなく、自然の旨味を保持したままの皮の柔らかい蒲焼を得ることができる。

【0046】

具体的には、前記減塩醤油(海洋深層水を仕込み水に用いることで、天然γアミノ酪酸を自然含有する減塩醤油)を、浸漬調味液或いはつけ焼きタレのいずれか又は両方に使用する。

【0047】

特に前記ハのように、天然γアミノ酪酸を自然含有する減塩醤油にアルコールを3〜20%加えたものであれば、よりゼラチンのゲル化が進んで食感のよいものとなる。

【0048】

またアルコール添加が10%以上の場合であっても、その後のつけ焼き工程において繰り返し加熱によりアルコール成分が蒸発し、また、加熱ごとの繰り返しつけ焼きタレつけにより香り付けされる。このため蒲焼にアルコール臭が残ることはない。また特に、12時間以上の長時間つけたものであれば、さらに皮が柔らかくなる。

(実証実験)

各種浸漬調味液に漬け込んだもの、漬け込まず浸漬工程を経ないものについて、つけ焼き工程前の鰻の皮の破断強度の比較試験を行った。使用するサンプルとして、鰻の皮をはいで横幅2cm×縦長4cmの縦長の長方形片を作った。長方形片の下辺を錘に繋いではかりの上に載せ、上辺を鉛直上方に引っ張って、破断時の重量変化を測定した。その結果を図2ないし5に示す。但し、ここで各図における「GABA醤油」「減塩GABA醤油」とは、いずれも本発明のγアミノ酪酸を自然含有する発酵減塩醤油のことを言う。

(乳酸、酢酸による菌数抑制効果について)

本発明の海洋深層水を使用した天然γアミノ酪酸を自然含有する減塩醤油は、一般の濃口醤油に比べて有機酸、特に乳酸と酢酸が多く、強い殺菌能力を有する。具体的に、本発明の一実施例の乳酸含有率は3.4%で一般的な濃口醤油の2.8〜5.6倍であった。また本発明の一実施例の酢酸含有率は0.97%であり、一般的な濃口醤油の4.9〜9.7倍であった。これにより、4.08もの低pHとなり、一般の濃い口醤油のpH4.7〜4.8よりも低いことで、菌の増殖をより抑えるものとなっている。

(海洋深層水のミネラルの殺菌能力について)

また本発明の海洋深層水を使用した天然γアミノ酪酸を自然含有する発酵減塩醤油には、仕込み水として海洋深層水を濃縮した濃縮海洋深層水が用いられる。この仕込み水と、一般の濃い口醤油に用いられる仕込水とで、下表のようにミネラル分比較される。下表からわかるように、Na以外のミネラル(Mg,K,Ca)は一般の仕込み水よりも多量に含まれ、Mgは43.3倍、Kは56.5倍、Caは20.3倍もある。

【0049】

【表8】

【0050】

また、上記仕込み水を用いて得られた本発明の減塩醤油と一般の醤油とで、下表のようにミネラル分比較される。下表からわかるように、Mgは77.4倍、Kは40.0倍、Caは15.0倍もある。これらの数字を上表と比べてわかるように、仕込み水よりも発酵後のミネラルの方が多い。これは脱脂加工大豆、大豆、小麦といった原料のミネラルによるものである。

【0051】

【表9】

【0052】

この中で特にCaとKは一般生菌、大腸菌を抑制する効果がある。

(低塩下での腐敗抑制について)

本発明の海洋深層水を使用した天然γアミノ酪酸を自然含有する減塩醤油は、上記のように、一般乳酸、酢酸といった有機酸、及びK、Caといったミネラルが共に多く含まれるため、殺菌能力及び菌の抑制能力が高い。このため、塩分が半分以下であっても強い殺菌能力を保つことができ、一般の醤油では腐敗してしまうような低塩濃度のものであっても腐敗することがない。

(菌数の変化)

発酵期間における菌数の変化を図6〜図7に示す。図中の減塩GABA醤油とは本発明における天然γアミノ酪酸を自然含有した減塩醤油をいう。

【0053】

図6は、浸漬工程及び3回のつけ焼き工程まで経た蒲焼き鰻の菌数の変化を示すグラフである。上線グラフは、浸漬調味液及びつけ焼きタレに一般の濃い口醤油を用いたもので、表面のタレから腐敗して3日後に異臭が出た。下線グラフは、浸漬調味液及びつけ焼きタレに、減塩GABA醤油、すなわち本発明における天然γアミノ酪酸を自然含有した減塩醤油を用いたもので、つけ焼き後、2日を過ぎても菌数が102以下であって腐敗せず、表面のタレも腐敗しにくいものであった。

【0054】

図7は、浸漬工程を抜いて3回のつけ焼き工程まで経た蒲焼き鰻の菌数の変化を示すグラフである。上線グラフは、つけ焼きタレに一般の濃い口醤油を用いたもので、2日後に異臭が出始め、2日が限界であった。下線グラフは、つけ焼きタレに減塩GABA醤油すなわち本発明における天然γアミノ酪酸を自然含有した減塩醤油を用いたもので、3日を過ぎても生菌数8×102以下であって異臭が無く、浸漬工程を経なくても所定のつけ焼きタレを用いることで3日以上持つことがわかった。

(pHの変化)

浸漬工程前〜冷却・凍結工程後〜解凍後のpHの変化を図8〜図10に示す。図中の減塩醤油とは本発明における天然γアミノ酪酸を自然含有した減塩醤油であってpH4.07のものをいう。

(図8について)

図8は、解凍後1℃保管でのpH変化(浸漬工程の時間/有無比較)を示すグラフである。具体的には、つけ焼き工程において3回つけ焼きし、その後冷却・凍結工程を経て解凍した後の冷蔵庫による1℃保管時のpH変化の推移を示している。使用サンプルは、pHの高い上線から順に、a浸漬工程のみを経なかったもの、b浸漬工程で減塩醤油に10分間浸漬したもの、c浸漬工程で減塩醤油に40分間浸漬したもの、d浸漬工程で減塩醤油に1時間浸漬したもの、e浸漬工程で減塩醤油に12時間浸漬したものである。

【0055】

図8のサンプルa(浸漬工程を経ないでつけ焼きしたもの)は終始pH6.0以上のまま低下し、2日目に不快臭、3日目に腐敗臭がでた。サンプルb(10分間の浸漬工程によるもの)はpH5.3以上かつ6.0以下の範囲で僅かに低下し、3日目に不快臭、4日目に腐敗臭がでた。サンプルc(40分間の浸漬工程によるもの)はpH4.22から2日目の5.0まで上昇するものの終始5.2以下であり、4日目に不快臭、5日目に腐敗臭がでた。サンプルd(1時間の浸漬工程によるもの)はpHが4.07から緩やかに微増推移し、不快臭がでた5日目でも4.7、腐敗臭がでた6日目でも4.8以下であった。サンプルe(12時間の浸漬工程によるもの)はpHが4.07からほぼ直線的に微増推移し、pH4.49の7日目でも不快臭がでなかった。

(図9について)

図9は、解凍後5℃保管によるpH変化(浸漬工程の有無比較)を示すグラフである。具体的には、3回つけ焼きのつけ焼き工程、冷却・凍結工程を経て解凍した後の、スーパーマーケットの店頭のショーケース内による5℃保管時のpH変化の推移を示している。使用サンプルは、pHの高い上線から順に、f浸漬工程のみを経なかったものと、g12時間のpH4.10の天然γアミノ酪酸を自然含有した減塩醤油による浸漬工程を経たものである。

【0056】

サンプルfでは解凍直後もそれ以前とほぼ同じpH6.40であり、24時間後の6.03から48時間後の5.25に低下すると不快臭及び油臭のような異臭が出て、色調も悪くなった。その後62時間後にあpH5.02で腐敗した。

【0057】

これに対し、サンプルgでは浸漬工程前はpH6.45であったのが、浸漬工程後には4.10にまで激減した。その後解凍直後の4.10から24時間、48時間、62時間、86時間とpHは4.28まで微増するが、うち62時間まで不快臭も油臭も無く、色調も良好であった。

(図10について)

図10は、解凍後20℃保管によるpH変化(浸漬工程の有無比較)を示すグラフである。具体的には、3回つけ焼きのつけ焼き工程、冷却・凍結工程を経て解凍した後の、常温20℃保管時のpH変化の推移を示している。使用サンプルは、pHの高い上線から順に、h浸漬工程のみを経なかったものと、i12時間のpH4.10の天然γアミノ酪酸を自然含有した減塩醤油による浸漬工程を経たものである。

【0058】

サンプルhでは24時間以内に腐敗してしまったのに対し、サンプルiではpHが微増しながら48時間以上もpH4.31以下を保ち、腐敗は36時間経過後であった。

【0059】

(生菌検査)

浸漬工程後の白焼き鰻、つけ焼きタレ、これらによって得られた鰻の蒲焼ののそれぞれについて、食品衛生検査指針による生菌検査を行った。その結果、白焼き鰻後に浸漬調味液に浸漬させた浸漬工程後の白焼き鰻の生菌数は、gあたり300以下、大腸菌群推定数は陰性(0)すなわち検出値未満であった。また、本発明のうなぎ蒲焼のつけ焼きタレの生菌数は、gあたり300以下、大腸菌群推定数は陰性(0)すなわち検出値未満であった。

【0060】

そしてこれによって得られた本発明の鰻の蒲焼の生菌数は、解凍直後でgあたり200以下、大腸菌群推定数は陰性であり、10℃保管で三日後にgあたり300以下、大腸菌群推定数は陰性であり、異臭はなかった。これに対して通常の醤油に漬けた蒲焼き鰻の生菌数は、10℃保管で三日後に26000、大腸菌群推定数は100以下であり、異臭を放っていた。

(解凍状態)

上記各工程で得られた鰻の蒲焼は、下表に示すように、解凍後も、切り口がみずみずしく、身が崩れることなく、歯ごたえのある状態を保つことができる。これは濃縮海洋深層水由来の調味液に浸漬或いはつけ焼きされることで、鰻の蒲焼自体が高ミネラルを含有した状態になっているためと考えられる。またミネラルによって、上記鮮度保持のほか、色調保持もできている。更に乳酸、酢酸による辛味を有しているため、解凍後の菌が増えにくく、保存性の高いものとなっている。

【0061】

【表10】

【0062】

(他の作用効果)

また、鰻の貴重な栄養成分を捨てることなく、味や香りを保ったままおいしく摂取できるようになった。

【0063】

さらに生菌が抑えられることで、鮮度を保持することができ、賞味期限の長い商品となった。

【0064】

また本発明によれば、鰻が元気なうちに蒲焼にすることができ、また、鰻の貴重な油を捨てないようにすることができる。

〔減塩醤油の詳細〕

本発明にいう天然γアミノ酪酸を自然含有した減塩醤油は、大豆或いは小麦によるたんぱく質原料を、濃縮海洋深層水を仕込み水として仕込んで所定の酵素で加水分解し、酵母と乳酸菌による発酵を行って得られた10%以下の低塩水仕込みであって、多量(例えば通常の水道水仕込みに比べて倍以上の)の乳酸によって殺菌効果が活発であり、pHが低いもの(例えば4以下)である。なおこの多量の乳酸は好ましくは自然発酵により含まれるものである。また、天然成分としてγ−アミノ酪酸を含有するものである。

【0065】

本発明の天然γアミノ酪酸を自然含有した減塩醤油は、アルカリ性の天然仕込み水である濃縮海洋深層水を使用し、又必要に応じてアルカリ性の天然麹を使用してアルカリ性の諸味液知るを調整し、これを初期発酵期間においてアルカリ性の状態で発酵させること、及びこれにより、発酵過程において、初期ピークによるアルカリ性変移期間(一次アルカリ性移行期間という)が終了する前に乳酸菌発酵が開始されるという重畳発酵過程を経ることで得られる。

【0066】

(初期発酵期間)

ここで、初期発酵期間とは、仕込み後に開始される初期的な発酵の活性期間であり、例えば、仕込み開始後10日目程度までの、発酵活性の初期ピークを越える期間を示す。

【0067】

本発明の減塩醤油は、発酵過程において、初期ピークによるアルカリ性変移期間(一次アルカリ性移行期間という)が終了する前に乳酸菌発酵が開始されるという重畳発酵過程を経て得られる。重畳発酵過程では、乳酸菌活性期間が前記初期ピークによる前記アルカリ性変移期間(一次アルカリ性移行期間)と重畳的に表れる。これは、諸味がアルカリ性の状態にあるときに乳酸菌発酵を開始させるという意味を有する。

【0068】

また重畳発酵過程では、乳酸菌活性期間が前記初期ピークによる前記アルカリ性変移期間(一次アルカリ性移行期間)と重畳的に表れる。これは、諸味がアルカリ性の状態にあるときに乳酸菌発酵を開始させるという意味を有する。アルカリ性移行期間内に、タンパク分解酵素であるアルカリプロテアーゼが活性化することによってタンパク分解が進む。このとき、アミラーゼ活性はpHにかかわりなく進行するため、併せてアミラーゼによる分解も進む。このようにして、アルカリ性移行期間内に有効成分の大部分が生成される。具体的には、仕込み開始後10日までに、最終の天然γアミノ酪酸を自然含有した減塩醤油の有効成分のうち少なくとも75%以上が生成される。

【0069】

(乳酸菌数、pH、窒素生成量の推移による効果)

前記プロテアーゼ活性に伴い、以下に説明する乳酸菌の活性、これによるpHの下降及び窒素量の増加が起こる。これによって雑菌の増殖が防がれ、調味液の腐敗の進行が停まる。このためアルカリ性移行期間後も有効成分の割合が安定するものとなり、減塩であっても腐敗や過度熟成が起こらずに仕込み期間が進行する。

【0070】

アルカリ性移行期間が終わる前の乳酸菌活性によって乳酸量が過度になるとpHが下降する。pHが下降すると他の雑菌の活動も抑えられる。なお乳酸菌自体も、pH4.0以下になると活動が弱くなる。またこれに伴い、窒素が大量にできる。

【0071】

(pHの下降の推移)

また、仕込み開始後のpHは、pHはピークの後、下降割合を暫少させながら下がり、従来よりも低い4.5以下のpH(pH3.9ないし3.4程度)にて一時的に安定する。またpH4.0以下になる時期は、仕込み開始から45日以内である。具体的には、仕込み開始からpHが4.0以下になるまでの期間は、塩分濃度10%のものは30日、塩分濃度6.0%のものは17日、塩分濃度3%のものは4日である。これらは、通常のpHの下降の仕方よりも短期間の急激な下降である。

【0072】

(恒温発酵の意義(作用効果)について)

諸味の温度を45℃にまで高くして、この高温度のまま恒温管理によって保って発酵させたものとしても良い。この場合、窒素成分向上・短時間発酵の効果がある。すなわち諸味のアルカリ状態が維持されることで、アルカリ・中性プロテアーゼ活性が強くなり、窒素成分が高くなると共に、発酵開始から24ないし30時間でアルカリ・中性プロテアーゼの動き(活性)によるアミノ酸の生成のほとんどが終わる。これによって添加物を加えることなく天然物由来の深いコクを得ることができる。

【0073】

またこの場合、糖類の生成効果がある。すなわちプロテアーゼの活性のピークよりも遅れて(プロテアーゼの活性が終わりかけた頃に)アミラーゼの活性が起こるのであるが、このアミラーゼ活性も同じように強くなる。乳酸菌の増殖が盛んになり、多くのデンプン質が糖類(ブドウ糖、果糖等)に分解される。これによって、添加物を加えることなく天然物由来の味を得ることができる。さらにこの場合、前記アミノ酸及び糖類の生成に関連した色度変化の効果がある。すなわち45℃の高温諸味では、分子活動の活性化によってアミノ酸と糖との反応(アミノ−カルボニル反応)が強く急激に起こり、添加による着色を行わずとも、色度番号が下がった色の濃い生醤油となる。

【0074】

以下、天然γアミノ酪酸を自然含有した減塩醤油の発酵に使用する諸味を調整するための各構成に付き詳述する。

【0075】

(たんぱく質原料処理)

本発明で使用する麹のたんぱく質原料は、次述する所定のたんぱく質原料処理を行ったものである。このたんぱく質原料処理は、内部散水機能と、蒸気供給機能と、内部空気を排気する排気弁と、ジェットコンデンサーと連結された急冷機能とを有する回転ドラム内で行われる。このような回転ドラムとして、例えば、NK式蒸煮缶を使用する。脱脂大豆を蒸煮によって変性させ、麹菌の繁殖を容易にすると共に、原料表面の有害微生物を殺菌し、生大豆の酵素、阻害物質を消去させて麹菌や諸味中の有用微生物の作用を受けやすいものとしている。

【0076】

従来は、15〜20分間蒸気を送りながら、排気弁より缶内の空気を排出してから蒸気圧を上げるものであった。これに対し、本発明では長時間蒸気を送ることで、脱脂大豆に加水と加温とを行い、次に排気バルブを閉めて9分間の短時間で高圧蒸煮を行うものである。

【0077】

具体的には、先ず、原料の脱脂大豆を樽状の缶内に投入し、この缶を回転させながら缶内部へ散水を行う。回転速度は1.5回転/分程度である。このとき、散水量を、脱脂大豆に対する重量比160ないし180%、好ましくは165ないし175%とする。これは、通常の散水量100ないし130%と比べて非常に高い値である。

【0078】

次に、回転中の缶内に所定時間、所定圧の蒸気を送り込んで予熱蒸煮を行う。このとき、0.01kg/cm2以下の低蒸気圧、例えば0.01kg/cm2の比較的低い蒸気圧で、110分間以上、例えば120分間という極めて長い時間蒸気を送り続けることで、水分を十分に脱脂大豆に染み込ませる。或いは、更に低い蒸気圧0.005kg/cm2で更に長時間たる180分間予熱するものとしてもよい。この予熱終了後の脱脂大豆は、内部に水分が多く、表面に水分が少ない状態となる。なお、通常の予熱時間は、缶内空気を排出し終えるまでの15ないし20分間程度であるから、通常の4倍以上の長時間、かつ10分の一以下の低蒸気圧の状態で予熱を行うこととなる。このとき、余熱時間が長いので、缶内空気が自然に排出される。

【0079】

そして次に、排気弁を閉じ、蒸気圧を16分間という短時間で1.8kg/cm2まで上昇させ、次に、排気弁を閉じてこの缶内空気を保持した密閉状態のまま、蒸気圧1.8kg/cm2を安定して7分間保つ。従来は、15分ないし20分蒸気を送ったのち、排気弁を開けて缶内の空気を排出したのちに蒸気圧を上げるものであるが、本発明では短時間上昇させた缶内蒸気圧のまま7分間密閉状態にして連続的に高圧蒸煮を行う。

【0080】

本発明ではこの高散水率の散水と後述の短時間高圧蒸煮によって、水分を十分にしみこませることができ、乾燥した表面層内に高水分含有率の内層を有した蒸煮大豆を得ることで、短時間での発酵を可能としている。

【0081】

次に、蒸煮の後、排気弁を開き、缶内を常圧に下げる。このとき8分程度で常圧となる。

【0082】

次に、排気弁を閉じ、ジェットコンデンサーを作動させ、35ないし37℃程度まで急冷し、その後排気弁を開けて缶内を再び常圧に戻す。

【0083】

脱脂大豆の冷却後、原料処理を経た炒り割砕小麦と種麹菌とを、脱脂大豆と同量程度、同時に加えて密閉状態とし、この密閉状態のまま缶を回転させ、缶内混合する。このとき、炒り割砕小麦及び種麹菌は雑菌に汚染されていないものを使用する。密閉状態の缶内で混合するため、混合中の雑菌汚染を抑止することが出来る。なお、これと異なる混合方法として、開放容器の上方から送風によって冷却しながら割砕小麦と混合する方法が考えられるが、このような開放状態での混合では、外部の雑菌が多量に付着してしまう。

【0084】

脱脂大豆と炒り割砕小麦の混合割合は、重量比50:50ないし55:45程度である。上記により、水分の多い麹を得ることが出来る。このような麹はpHが高くアルカリに傾き、かつ分解力が強くアルカリプロテアーゼ活性の強いものとなる(プロテアーゼ活性の比較表を図1に示す)。発酵液のpHも比較的高いものとなる。

【0085】

例えば麹のアルカリプロテアーゼ活性は、23万以上、さらにいえば275000ないし291000μ/gである。

【0086】

(炒り割砕小麦の原料処理)

本発明で使用する炒り割砕小麦は、砂浴式回転同筒型麦炒機を用いて炒熬した小麦を割砕したものである。小麦を炒熬することで大豆表面の水分を少なくし、表面に付着可能な粉末を含んだ割砕小麦を作る。これにより、原料を殺菌すると共に、多量に含まれる小麦でんぷんをα化して、麹菌のアミラーゼの作用を受けやすいものとする。また、蒸煮大豆の表面水分を調節して、麹の雑菌汚染を抑制し、製麹操作を容易なものとする。

【0087】

本発明では、例えば水分13.6%程度の硬質外麦を使用し、これを炒り温度150%、弱炒熬(淡茶)。炒り麦水分10%程度、α化度65%程度の条件で炒熬する。これは通常よりも弱い炒熬の火の入れ方である。

【0088】

次に、炒熬後の150℃の炒り小麦を貯蔵して、2ないし3日間、冷暗所で自然放冷する。この自然放冷の間に炒り小麦は膨化し、水分は3%以下となる。このように弱炒熬の炒り小麦を膨化させ、自然放冷によって水分を3%以下まで蒸発させるのは、炒熬小麦の割砕において、細かい粒子を多くして、炒り小麦の水分を少なくするためである。

【0089】

次に、炒熬した小麦を割砕して、50メッシュを通過する細粉が重量比45%以上含まれる状態とする。炒熬した小麦をより細かい細粉とし、これを過水状態の脱脂大豆と混合することで、脱脂大豆の表面に多くの細粉小麦を付着させて、脱脂大豆の表面水分をより吸収させるものである。

【0090】

(麹菌)

本発明で使用する麹菌は、出麹のpHが高く、中性であり、アルカリプロテアーゼ活性が強いものである。具体的には黄麹菌群たるアルペルギルス・ソーヤを使用する。

【0091】

(麹の製造方法)

本発明の減塩醤油に使用する麹は、例えば以下の製法によって得られたものである。

【0092】

すなわち先ず、脱脂大豆400kgに原料の重量155%、620lを散水して、NK缶にて1.7kg/cm2、9分間蒸煮する。これを減圧冷却した後、生小麦323kgを加熱処理し、さらに割砕して得られた割砕小麦を混合する。このとき、割砕小麦に種麹菌を接種する。例えば製麹室取り込み後の水分48.2%で、70時間後、水分34.5%、出麹pH7.52の麹が得られた。

【0093】

(麹)

麹は、種麹を加えて得られた、少なくともpH6.8以上の麹であればよい。pH6.8以上pH7.2未満の天然麹とアルカリ性の仕込み水とによってアルカリ性の諸味を調製した場合には、この諸味からγ−アミノ酪酸を少量含んだ減塩醤油を得ることができる。また、pH7.2以上の天然麹とアルカリ性の仕込み水とによってアルカリ性の諸味を調製した場合には、この諸味からγ−アミノ酪酸を多量含んだ辛味のある天然γアミノ酪酸を自然含有した減塩醤油を得ることができる。

【0094】

(仕込み水)

本発明で使用する仕込み水は、海水を濃縮した濃縮海水であること、特に海洋深層水を濃縮した海洋深層水濃縮水を含有することが好ましい。濃縮の方法は、過熱による蒸発濃縮、逆浸透膜透過による濃縮、密閉容器内で減圧してキャリブレーションを起こすことによる減圧濃縮を始め種々の方法が採用されるが、特に減圧濃縮が最も好ましい。また、塩分濃度調節等を目的として天日塩を添加しないことが好ましい。

【0095】

(諸味)

本発明の各実施例の減塩醤油の諸味は、上記麹、仕込み水によって調整したものであって、初期の段階は通常よりも高アルカリの諸味となっている。このアルカリ性の諸味は麹の溶解率が良く、また乳酸菌の含有量が極めて高く、かつ乳酸菌と乳酸の増殖が盛んであるから、多量の乳酸菌と乳酸を含むものである。この諸味中の多量の乳酸菌がクエン酸を変換させて酢酸を作り、その結果、諸味液中はクエン酸がほぼゼロに近い微量となると共に、乳酸と酢酸とが多量となって、pH4.2となっている。乳酸、酢酸はクエン酸と比べてはるかに殺菌力が強いため、pH4.2で十分な殺菌力を有する。

(その他の態様)

その他上述した天然γアミノ酪酸を自然含有した減塩醤油、或いはこれを用いた本発明の鰻の蒲焼の製造方法、浸漬調味液、鰻の蒲焼きのタレは、上述した実施例に限定されず、本発明の趣旨を逸脱しない範囲で種々の組み合わせの変更、選択が可能である。例えば天然γアミノ酪酸を自然含有した減塩醤油は、本発明の鰻の蒲焼の製造方法の各工程のうち、浸漬工程における浸漬調味液、つけ焼き工程におけるつけ焼きタレ、同じくつけ焼き工程における仕上げタレの全部において用いてもよいし、或いは、いずれか一つ或いは二つに組み合わせ選択して用いても良い。

【0096】

上記のほか、浸漬調味液に使用する場合に、20%以上或いはそれ以下のアルコールを添加してもよいし、単独で使用しても良い。またつけ焼きタレ或いは仕上げタレに使用する場合に、一般の濃口醤油や調整済みのつけ焼きタレと混ぜて使用してもよいし、複数回のつけ焼きタレのつけ焼き手順のうち1回または複数回、或いは仕上げタレにのみ用いても良い。また白焼き後の浸漬工程にかかわらず、切開工程後、或いは白焼き工程中に「鰻のpHをチェックし、随時4.2以下の必要pHまで下げるpH調整工程を経たものであれば、腐敗しにくく長期間保存可能な鰻を得ることができる。

【図面の簡単な説明】

【0097】

【図1】本発明の鰻の蒲焼きの製造方法の各工程を示す説明図である。

【図2】白焼き鰻の皮の破断強度の測定結果(アルコール0%浸漬調味液/一般醤油への12時間浸漬/未浸漬)を示すグラフである。

【図3】白焼き鰻の皮の破断強度の測定結果(アルコール10%浸漬調味液/アルコール10%含有一般醤油への12時間浸漬)を示すグラフである。

【図4】白焼き鰻の皮の破断強度の測定結果(アルコール20%浸漬調味液/アルコール20%含有一般醤油への12時間浸漬)を示すグラフである。

【図5】白焼き鰻の皮の破断強度の測定結果(アルコール10%浸漬調味液/アルコール10%含有一般醤油への24時間浸漬)を示すグラフである。

【図6】浸漬工程及びつけ焼き工程まで経た蒲焼き鰻の菌数の変化を示すグラフである。

【図7】浸漬工程を抜いてつけ焼き工程まで経た蒲焼き鰻の菌数の変化を示すグラフである。

【図8】解凍後1℃保管によるpH変化(浸漬工程の時間/有無比較)を示すグラフである。

【図9】解凍後5℃保管によるpH変化(浸漬工程の有無比較)を示すグラフである。

【図10】解凍後20℃保管によるpH変化(浸漬工程の有無比較)を示すグラフである。

【符号の説明】

【0098】

10 活け鰻

11 開き鰻

12 白焼き鰻

13 仕上げ前蒲焼き鰻

14 蒲焼き鰻

2 たて場桶

3 水

4 焼き器

5 浸漬調味液

6 つけ焼きタレ

7 仕上げタレ

8 冷却台

9 冷凍装置

【特許請求の範囲】

【請求項1】

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

所定の浸漬調味液によって白焼き鰻を浸漬する浸漬工程とを順に具備する製造方法であって、

前記浸漬調味液は、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とする鰻の蒲焼の製造方法。

【請求項2】

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

所定の浸漬調味液によって白焼き鰻を浸漬する浸漬工程と、

浸漬工程を経た白焼き鰻を、所定のつけ焼きタレにつけて焼く複数回のつけ焼き手順を繰り返してつけ焼き鰻を得る、つけ焼き工程とを順に具備する製造方法であって、

前記浸漬調味液またはつけ焼きタレの少なくともいずれかは、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とする鰻の蒲焼の製造方法。

【請求項3】

濃縮海洋深層水を仕込み水として使用した、有機酸3.5〜7.0%、アルコール0.5〜2.9%、食塩3〜9%の大豆発酵醤油に、20%以下のアルコールを混合した浸漬調味液。

【請求項4】

有機酸は、3.3体積%以上の乳酸と0.90体積%以上の酢酸を含む請求項3記載の浸漬調味液。

【請求項5】

濃縮海洋深層水を仕込み水として使用した、有機酸3.5〜7.0%、アルコール0.5〜2.9%、食塩3〜9%の大豆発酵醤油に調味料を混合した鰻の蒲焼用のつけ焼きタレ。

【請求項1】

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

所定の浸漬調味液によって白焼き鰻を浸漬する浸漬工程とを順に具備する製造方法であって、

前記浸漬調味液は、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とする鰻の蒲焼の製造方法。

【請求項2】

生きた鰻の内臓を取り除き、背中又は腹の部分で開く切開工程と、

皮と腹を焼いた後に上から水或いは水蒸気を散布して余分な脂肪分を流し落とす手順を複数回繰り返した後、再び皮と腹を焼いて、表面に焦げ目ができた白焼き鰻を得る白焼き工程と、

所定の浸漬調味液によって白焼き鰻を浸漬する浸漬工程と、

浸漬工程を経た白焼き鰻を、所定のつけ焼きタレにつけて焼く複数回のつけ焼き手順を繰り返してつけ焼き鰻を得る、つけ焼き工程とを順に具備する製造方法であって、

前記浸漬調味液またはつけ焼きタレの少なくともいずれかは、濃縮海洋深層水を使用して得た、有機酸3.5〜7.0%、pH4.20以下の減塩醤油を含むものであることを特徴とする鰻の蒲焼の製造方法。

【請求項3】

濃縮海洋深層水を仕込み水として使用した、有機酸3.5〜7.0%、アルコール0.5〜2.9%、食塩3〜9%の大豆発酵醤油に、20%以下のアルコールを混合した浸漬調味液。

【請求項4】

有機酸は、3.3体積%以上の乳酸と0.90体積%以上の酢酸を含む請求項3記載の浸漬調味液。

【請求項5】

濃縮海洋深層水を仕込み水として使用した、有機酸3.5〜7.0%、アルコール0.5〜2.9%、食塩3〜9%の大豆発酵醤油に調味料を混合した鰻の蒲焼用のつけ焼きタレ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−225694(P2009−225694A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−72695(P2008−72695)

【出願日】平成20年3月20日(2008.3.20)

【出願人】(597177507)株式会社 畠中醤油 (3)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月20日(2008.3.20)

【出願人】(597177507)株式会社 畠中醤油 (3)

【Fターム(参考)】

[ Back to top ]