鶏卵包装用容器の製造方法と装置

【課題】鶏卵個別収容凹部の底部分が強化されて容易には凹部内に向かって凹入変形することがない容器を得ることができる製造方法と製造装置を提供する。

【解決手段】外金型3に形成された凹入部31の深さdを、内金型4に形成された突出部41の高さhよりも深く形成し、容器成形時の両金型3,4の嵌合終端姿勢において凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成されるようにした製造装置。この装置を用いて、鶏卵個別収容凹部の底部分に折り返しの二重壁部分を備えた鶏卵包装用容器を製造する。

【解決手段】外金型3に形成された凹入部31の深さdを、内金型4に形成された突出部41の高さhよりも深く形成し、容器成形時の両金型3,4の嵌合終端姿勢において凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成されるようにした製造装置。この装置を用いて、鶏卵個別収容凹部の底部分に折り返しの二重壁部分を備えた鶏卵包装用容器を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器本体とその上方を覆う蓋体とがその一側部でヒンジ部を介して折り曲げ自在に一体的に連結形成されている樹脂シート製の鶏卵包装用容器を製造する方法とその方法に用いる装置に関するものである。

【背景技術】

【0002】

従来から、この種の樹脂シート製の鶏卵包装用容器は、鶏卵を収納して保護するための容器として周知されている。この鶏卵包装用容器は、容器本体に形成された鶏卵収容凹部に鶏卵を収納し、蓋体を折り曲げ部から折り曲げて容器本体上に重ね合わせ状として鶏卵の上方を覆わせ、その遊端側の接合縁の外周面上を、例えば、片面に接着剤を塗布した粘着テープを側面視U字形に折り曲げて接着させる手段や、ステープラー(商標名ホッチキス)のような封緘具によって封緘する手段がとられている。

【0003】

また、この種の鶏卵包装用容器には、図18及び19に参考図として示したように、大別すると、蓋体2の形状を、容器本体1に形成してある鶏卵収容用個別凹部11に対応させて鶏卵の上部を個別に覆う個別覆い凹部12を形成した形態のものと、このような個別の凹部を形成することなく、ラベル貼付用の略平坦な天板面21Aを形成するようにした非個別凹部21としてある形態のものとが一般に周知されている。

【0004】

このようにして鶏卵を包装した容器には、鶏卵の愛称や商標、商品名・生産者名・生産日または消費期限等を印刷したラベルを、容器内に収容しておくか、容器蓋の外面に貼着させ、上下に積み重ねて箱詰めした状態で流通に供され、販売に際しても上下に積み重ねられて展示されている。

【0005】

而して、この種の鶏卵包装用容器には、これらの図面にみられるように、鶏卵を10コ包装する容器のみならず、鶏卵4コ用、6コ用、8コ用、12コ用、更には15コ用等の容器が知られている。また、後述する図6に示したように、鶏卵を二つだけ包装する容器や、同図7及び8に示したように鶏卵を一つだけ包装する容器もあり、更に、生卵の包装用容器のみならず、半熟卵や温泉卵等とだし汁、塩等の必要な調味料を同梱するようにしてある容器等も製造され一般に知られている。

【0006】

この種の鶏卵包装用容器は何れの形態のものにあっても、容器本体には鶏卵の下半部を収容する個別凹部を形成したものとなっている。本発明は、これら各種の構造とした鶏卵包装用容器の何れの形態のものにも適応して有用な発明である。

【0007】

また、この種鶏卵包装用容器の製造素材としては、容器全体を新材のシートで形成したもののみならず、容器本体側を廃材再生材を主材として利用し、蓋体側の全体または幅方向の一部だけを透明性のよい新素材で形成することについても本出願人によって提案済みであり既に公知になっている。

【特許文献1】特公平7−106743号公報

【特許文献2】特公平7−106744号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

周知の通り、鶏卵は衝撃に弱く容易に破損する性質のものであることと、素材シートの圧空成形手段や真空成形手段による膨張率が、容器本体側の鶏卵個別収容用凹部の底部分が最も高く薄肉となっていて強度的に弱くならざるを得ないものであるため、取扱いには慎重さが求められ、販売展示状態における容器の上下方向への積み重ね状態や、机上等への載置時に、この鶏卵収容凹部の底部分が鶏卵の荷重によって容易に内方に変形し、時として鶏卵が破損することを避けることができないものであった。

【0009】

このような事態の発生を根本的に解消する手段の一つとしては、容器の成形素材シートを厚肉のものとすれば足りることであるが、厚肉シートを使用すれば直ちにコスト高につながることとなるので好ましくない。本発明は、このような厚肉の素材シートを使用するのではなく、即ち、素材そのものの強度に依存するのではなく、容器の構造に変更を加えることによって、上記の鶏卵収容凹部の底部分の強度を強化させた鶏卵包装用容器を製造する手段とその装置を提供しようとするものである。

【課題を解決するための手段】

【0010】

該目的を達成するために講じた本発明にかかる鶏卵包装用容器の製造方法の第1の構成は、鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を覆う凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とを用いて製造する方法であって、容器本体1における個別凹部11を形成するための、外金型3に形成された凹入部31の底面32までの深さdを、内金型4に形成された突出部41の頂面42までの高さhよりも深く形成し、容器成形時における両金型3,4の嵌合終端姿勢においてこれら凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成される金型構造とされ、かつ、外金型3における凹入部31の底面32が圧空噴出口33を備えているか、内金型4の頂面42が真空吸引口43を備えているか、その両口33,43を備えているとともに、更に、前記外金型3における凹入部31の壁面が真空吸引口34を備えているか、前記内金型4における突出部41の壁面が圧空噴出口44を備えているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口を備えている成形金型を用い、前記内外両金型3,4間に成形用樹脂シートSを配置し、これら内外両金型3,4を嵌合方向に相対移動させながら、前記真空吸引口34か圧空噴出口44かその両口34,44を併用してシートSを外金型3の凹入部31の内面に沿わせる第1成形を行い、続いて、外金型3の凹入部31の底面32に開口させた圧空噴出口33から空間sに向かって圧空を噴出させるか、内金型4の頂面42に開口させた真空吸引口43から空間sの空気を吸気させるか、その両作用を併用して、同凹入部31の底面32に沿って成形されていた成形底部分pを内金型4の突出部41の頂面42に向かって吹き付け、または吸引させて内金型4の頂面42上に移行させる第2成形を行うようにしたものである。

【0011】

また、第2の構成は、鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を個々に覆う個別凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とを用いて製造する方法であって、容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、外金型3に形成された凹入部31,36のそれぞれの底面32,37までの深さd,cdを、内金型4に形成された突出部41,46のそれぞれの頂面42,47までの高さh,chよりも深く形成し、容器成形時における両金型3,4の嵌合終端姿勢においてこれら凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造とされ、かつ、外金型3における凹入部31,36の底面32,37がそれぞれ圧空噴出口33を備えているか、内金型4の頂面42,47が真空吸引口43を備えているか、その両口33,43を備えているとともに、

更に、前記外金型3におけるこれらの凹入部31,36の壁面が真空吸引口34を備えているか、前記内金型4における突出部41,46の壁面が圧空噴出口44を備えているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口を備えている成形金型を用い、前記内外両金型3,4間に成形用樹脂シートSを配置し、これら内外両金型3,4を嵌合方向に相対移動させながら、前記真空吸引口34か圧空噴出口44かその両口34,44を併用してシートSを外金型3の凹入部31,36の内面に沿わせる第1成形を行い、続いて、外金型3の凹入部31,36の底面32,37に開口させた圧空噴出口33から空間s,csに向かって圧空を噴出させるか、内金型4の頂面42に開口させた真空吸引口43から空間s,csの空気を吸気させるか、その両作用を併用してそれぞれの凹入部31,36の底面32,37に沿って成形されていた成形底部分pを内金型4の突出部41,46の頂面42,47に向かって吹き付けまたは吸引させて内金型4の頂面42,47上に移行させる第2成形を行うようにしたものである。

【0012】

また、このような方法に用いる製造装置の第1の構成は、鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を覆う凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とによって製造する装置であって、前記容器本体1における個別凹部11を形成するための、外金型3における凹入部31の底面32までの深さdが、内金型4における突出部41の頂面42までの高さhよりも深く形成され、これら両金型3,4の嵌合終端姿勢においてこれら凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成される金型構造とされ、かつ、前記外金型3における凹入部31の底面32に圧空噴出口33が開口されているか、内金型4における突出部41の頂面42に真空吸引口43が開口されているか、その両口33,43が開口されており、更に、外金型3における凹入部31の壁面に真空吸引口34が開口されているか、内金型4における突出部41の壁面に圧空噴出口44が開口されているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口が開口されている成形金型を備えた構造としたものである。

【0013】

更に、製造装置の第2の構成は、鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を個々に覆う個別凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とによって製造する装置であって、前記容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、外金型3における凹入部31,36のそれぞれの底面32,37までの深さd,cdが、内金型4における突出部41,46のそれぞれの頂面42,47までの高さh,chよりもそれぞれ深く形成され、両金型3,4の嵌合終端姿勢においてこれらの凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造とされ、かつ、前記外金型3における凹入部31,36の底面32,37にそれぞれ圧空噴出口33が開口されているか、内金型4における突出部41,46の頂面42,47に真空吸引口43が開口されているか、その両口33,43が開口されており、更に、外金型3における凹入部31,36の壁面に真空吸引口34が開口されているか、内金型4における突出部41,46の壁面に圧空噴出口43が開口されているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口が開口されている成形金型を備えた構造としたものである。

【発明の効果】

【0014】

本発明は、以上のようにしたものであるから、請求項1及び2にいうところの製造方法にあっては、容器本体の個別凹部を形成するための、外金型の凹入深さdを、内金型の突出高さhよりも深く形成してあって、成形時の嵌合終端姿勢において外金型の凹入底面と内金型の突出頂面との間に少許の空間sが形成される金型を使用して、先ず成形用樹脂シートを外金型の凹入壁面に沿わせる第1成形を行った後、これら内外両金型間の少許の空間s内の第1成形部分を同空間内において内金型の突出頂面に向かって逆向きに第2成形を行うことによって、第1成形による空間s内の成形壁を外周部分が折り返し状の二重重ね状の肉厚壁とされた鶏卵個別凹部底を備えた鶏卵容器を容易に形成することが出来るに至ったのである。

【0015】

また、請求項3及び4にいうところの製造装置にあっては、容器本体を成形するための金型における個別凹部形成部分の金型構造を、外金型の凹入深さdを、内金型の突出高さhよりも深く形成してあって、成形時の嵌合終端姿勢において外金型の凹入底面と内金型の突出頂面との間に少許の空間sが形成される構造とし、第1成形操作によって、成形用シートを外金型の凹入壁面に沿わせる成形をした後、前記内外両金型間の少許の空間s内に沿って成形された成形壁部分を、第2成形操作によって内金型の突出頂面に沿うように逆向きに成形させて、外周部分が折り返し状の二重重ね状肉厚壁とされた鶏卵個別凹部底を備えた鶏卵容器を、簡単容易に成形することが出来るという効果を期待することができるに至ったのである。

【0016】

本発明にいうところの容器の製法並びに装置は、従来から長年に亘って改良余地のないものとして諦観されていた鶏卵容器における鶏卵個別収容凹部の底部分が強化されていて容易には凹部内に向かって凹入変形することがない容器を得ることができるので、従来の容器の素材シートに比して僅かながらでも薄いシート素材を用いて容器を製造することが可能となり、薄いシート素材を使用した場合には、僅かながらでも確実にコストダウンに繋がるという利点をも期待することができるに至ったのである。

【発明を実施するための最良の形態】

【0017】

以下、本発明の構成を実施例図面に基づいて説明する。図1乃至図8は何れも本発明によって製造された鶏卵包装用容器の説明図である。

【0018】

而して、図1乃至図5に示した鶏卵包装用容器は、図1における下半部にみられるように、容器本体1に鶏卵収容用凹部11を前後(同図において上下)に2列、左右に5個、合計10個の鶏卵を個別に収納して包装するのに使用する容器であって、蓋体2にも、容器本体1の各鶏卵収容用凹部11に対応して鶏卵10個の上半部を覆う個別凹部21を形成してある。図2はその容器本体1側の側面形状を、図3はその右側側面形状をそれぞれ示したものである。また、図4は図1におけるX−X線に沿った切断面を拡大して示した説明図である。また、図5は本発明によって製造した容器を積み上げた状態を示した図である。

【0019】

この鶏卵包装用容器は、合成樹脂シート素材を用いて容器本体1と蓋体2とをその一側部においてヒンジ部Hを介して折り曲げ自在に一体的に連結成形されている。鶏卵の包装は、容器本体1に形成された前記10個の各鶏卵収容凹部11にそれぞれ鶏卵を個別に収容させた後、蓋体2をヒンジ部Hから上方前方に向かって折り曲げて容器本体1の上に折り重ね状とし、これら容器本体1の遊端側の接合縁16と蓋体2の遊端側の接合縁26とを重ね合わせ、この接合縁16,26をぴったりと重ね合わせた状態として、その外端縁を片面に接着剤を塗布した封緘用の接着テープの幅方向中間部に当てつけて、テープを側面視U字形に折り曲げながら外側から包み込むようにして接着させることによって封緘させた状態とする。

【0020】

この図面に示した容器は、図4に拡大して示したように、各鶏卵収容凹部11の底部分12が凹部11の内方に向かって少し凹入した空間部分14を有する形状とされ、この空間部分14を形成する外周部13が折り返し状の二重重ね状とされていて肉厚壁とされている容器である。

【0021】

また、鶏卵の上半部を覆う蓋体2の各個別凹部21にあっても、容器本体1の各凹部11の底部分12と同様に、底部分22がそれぞれ凹部21の内方に向かって少し凹入した空間部分24を有していて、この空間部分24を形成する外周部23が折り返し状の二重重ね状とされた肉厚壁を備えている形状にとされている。

【0022】

このような構造とされた容器Aは、二重重ね状とされた肉厚壁を各凹部11,21の底部に備えていることによって、底部分が固くて変形しにくい構造となっているのである。そのため、鶏卵収容状態において、底部分が容易に凹部内に入り込み変形することをほぼ全面的に、または大幅に減少させることができるのである。このことによって、容器内収容鶏卵の破損現象を大幅に減らすことができるのである。

【0023】

また、図5に例示したように、輸送に当たっての箱詰めや展示に当たっての上下の積み重ねに際して、下部容器Aの蓋体2における凹部21の底部分22の前記空間部分24上に、上部容器Aの容器本体1における凹部11の底部分12を載置させて垂直状態に積み上げることも可能となったのである。そのため箱詰めや展示に際しての嵩張りを小さくすることができるという利点をも有しているのである。

【0024】

図6乃至図8は、このような容器構造とした鶏卵包装用容器Aの別形態について例示したもので、図6は鶏卵2個用の容器の開蓋状態を示したもの、図7は鶏卵1個用の容器の同じく開蓋状態を示したもの、図8は同容器の閉蓋状態を中央断面形態で拡大して示したものである。これらの容器も前記実施例と同様に、各凹部11,21の底部分12,22を強化構造としたものである。

【0025】

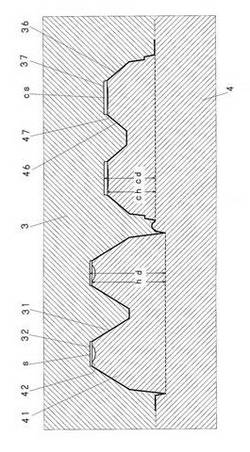

続いて、このような構造とした鶏卵包装用容器Aを製造する装置について説明する。図9乃至11は同製造装置の図であって、外金型3を上部に配し内金型4を下部に配してある装置について説明する。前記容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、凹入部31,36が外金型3に下向きに形成され、突出部41,46が上向きに内金型4に形成されている。そして、外金型3における凹入部31,36のそれぞれの底面32,37までの深さd,cdが、内金型4における突出部41,46のそれぞれの頂面42,47までの高さh,chよりもそれぞれ少し深く形成され、d>h,cd>chの関係に形成されている。

【0026】

この大小関係とされていることにより、図10のように、また図11に拡大して示したように、これら両金型3,4の嵌合終端姿勢において、これらの凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造としてある。

【0027】

また、図11に示したように、外金型3における凹入部31,36の底面32,37にそれぞれ圧空噴出口33を開口させてある。この圧空噴出口33に代えて内金型4における突出部41,46の頂面42,47に真空吸引口43を開口させてあるものとしてもよい。また、これらの圧空噴出口33と真空吸引口43との両口を開口させてあるものとしてもよい。

【0028】

更に、図示は省略したが、外金型3には、通常成形用の、換言すると、後述する本発明方法にいうところの第1成形を行うための真空吸引口34を凹入部31,36の壁面に開口させてある。また、この真空吸引口34に代えて内金型4における突出部41,46の壁面に圧空噴出口43を開口させてあるものとしてもよい。また、この場合も、これらの真空吸引口34と圧空噴出口44との両口を開口させてあるものとしてもよい。

【0029】

次に、このような構造とした成形金型を用いて、前記構造とした鶏卵包装用容器Aを製造する方法について、図9及び図10を用いて説明する。前記図9に示したように、先ず内外両金型3,4の間に予め加熱して軟化状態とした成形用樹脂シートSを配置し、内外両金型3,4を嵌合方向に相対移動させながら、同図では、外金型3に対して内金型4を矢印のように上昇移行させながら、これらの金型に開口させた前記真空吸引口34か圧空噴出口44か、これらの両口34,44を併用しつつ、図12に示したように、シートSを外金型3の凹入部31,36の内面に沿うように膨出変形させる第1成形を行う。この場合、膨出変形された容器凹部の底部に相当する成形底部分pは、同図のように、外金型3の底面32,37に密着した形状に成形される。

【0030】

このような第1の成形を行った後、続いて、直ちに、これら外金型3の凹入部31,36の底面32,37に開口させた圧空噴出口33から空間s,csに向かって圧空を噴出させる。内金型4の頂面42に真空吸引口43を開口させてある場合には、その真空吸引口43から空間s,cs内の空気を吸気させる。または、これらの圧空を噴出と真空吸引との両作用を併用して、それぞれの凹入部31,36の底面32,37に沿って成形されていた成形底部分pを、図13に示したように、内金型4の突出部41,46の頂面42,47に向かって吹き付けまたは吸引させることにより、内金型4の頂面42,47上に移行させて密着した形状に再度成形する第2成形を行う。

【0031】

この第2成形によって、図12のように、外金型3の凹入部31,36の内面に沿って膨出変形されていた成形底部分pは、図13のように、内金型4の突出部41,46の頂面42,47に向かって移行するとき、図12,13において下開口の筒状から上開口の筒状に変形することとなり、空間s,csの周壁密着部分が折り畳まれて、前記図4に見られるように各凹部11,21の底部分12,22に二重壁部分を備えた容器を形成することができるのである。

【0032】

前記図1、6等の各図では、各凹部11,21の底部分12,22の平面形状を円形状として示したが、この形状は円形状のものに限るものではなく、四角形状や六角形状のものとしても適用できることは言うまでもない。また、この底部分12,22の断面方向の形状も、図4に見られるように、底面が各個別凹部の内側に向かって凸弧状形に膨らんだ形状として示してあるが、この形状も平坦面としたり、必要で有れば外側に向かって突出している形状としてもよい。

【0033】

更に、該底部分12,22の形状は、平滑面としてある必要はなく、図15に示したように、底面全域に亘るリブ15を突出または凹入形状として形成してあるものとしたり、図17に示したように、底面の外周部分を残して弧状に膨らませた部分にリブ15を突出形成または凹入形成してあるものとして実施すればよい。

【0034】

このように各凹部11の底部12にリブ15を備えたものとするには、図16及び18に拡大して示したように、内金型4における突出部41の頂面42にリブ形成用溝48またはリブ形成用凸条49を備えている金型を使用すればよい。

【0035】

以上に本発明の代表的と思われる実施例について説明したが、本発明にいう鶏卵包装用容器の製造方法並びに製造装置は、鶏卵包装用容器の容器本体1だけが個別凹部11を備えた容器のみに適用することができるというものではなく、実施例の説明は重複を避けるためと冗長になることを避けるために省略したが、蓋体2が個別凹部21を備えたものであっても適用しない場合や、蓋体2が図19に例示したように非個別凹部としてあるものにあっては、容器本体1の個別凹部11だけに適用することができるものである。

【図面の簡単な説明】

【0036】

【図1】本発明によって形成した容器の平面図。

【図2】同容器の本体側の正面図。

【図3】同容器の右側面図。

【図4】図1のX−X線拡大断面図。

【図5】積み重ね状態を示す拡大縦断面図。

【図6】別容器の開蓋状態の斜視図。

【図7】更に別容器の開蓋状態の斜視図。

【図8】同容器の閉蓋状態中央拡大断面図。

【図9】製造金型を示す分離状態の断面図。

【図10】同金型の嵌合状態を示す断面図。

【図11】同嵌合状態を説明する拡大部分断面図。

【図12】製造方法を説明する第1成形状態の拡大部分断面図。

【図13】製造方法を説明する第2成形状態の拡大部分断面図。

【図14】容器本体部分の平面図。

【図15】容器本体形成金型の底部近くの拡大断面図。

【図16】他の容器本体部分の平面図。

【図17】他の容器本体形成金型の底部近くの拡大断面図。

【図18】従来容器の概形を説明する開蓋状態の斜視図。

【図19】別形態の従来容器の概形を説明する開蓋状態の斜視図。

【符号の説明】

【0037】

1 容器本体

11 鶏卵収容凹部

2 蓋体

21 凹部

3 外金型

31 凹入部

32 底面

33 圧空噴出口

34 真空吸引口

36 凹入部

37 底面

4 内金型

41 突出部

42 頂面

43 真空吸引口

44 圧空噴出口

46 突出部

47 頂面

H ヒンジ部

A 鶏卵包装用容器

S シート

d 深さ

cd 深さ

h 高さ

ch 高さ

s 空間

cs 空間

p 成形底部分

【技術分野】

【0001】

本発明は、容器本体とその上方を覆う蓋体とがその一側部でヒンジ部を介して折り曲げ自在に一体的に連結形成されている樹脂シート製の鶏卵包装用容器を製造する方法とその方法に用いる装置に関するものである。

【背景技術】

【0002】

従来から、この種の樹脂シート製の鶏卵包装用容器は、鶏卵を収納して保護するための容器として周知されている。この鶏卵包装用容器は、容器本体に形成された鶏卵収容凹部に鶏卵を収納し、蓋体を折り曲げ部から折り曲げて容器本体上に重ね合わせ状として鶏卵の上方を覆わせ、その遊端側の接合縁の外周面上を、例えば、片面に接着剤を塗布した粘着テープを側面視U字形に折り曲げて接着させる手段や、ステープラー(商標名ホッチキス)のような封緘具によって封緘する手段がとられている。

【0003】

また、この種の鶏卵包装用容器には、図18及び19に参考図として示したように、大別すると、蓋体2の形状を、容器本体1に形成してある鶏卵収容用個別凹部11に対応させて鶏卵の上部を個別に覆う個別覆い凹部12を形成した形態のものと、このような個別の凹部を形成することなく、ラベル貼付用の略平坦な天板面21Aを形成するようにした非個別凹部21としてある形態のものとが一般に周知されている。

【0004】

このようにして鶏卵を包装した容器には、鶏卵の愛称や商標、商品名・生産者名・生産日または消費期限等を印刷したラベルを、容器内に収容しておくか、容器蓋の外面に貼着させ、上下に積み重ねて箱詰めした状態で流通に供され、販売に際しても上下に積み重ねられて展示されている。

【0005】

而して、この種の鶏卵包装用容器には、これらの図面にみられるように、鶏卵を10コ包装する容器のみならず、鶏卵4コ用、6コ用、8コ用、12コ用、更には15コ用等の容器が知られている。また、後述する図6に示したように、鶏卵を二つだけ包装する容器や、同図7及び8に示したように鶏卵を一つだけ包装する容器もあり、更に、生卵の包装用容器のみならず、半熟卵や温泉卵等とだし汁、塩等の必要な調味料を同梱するようにしてある容器等も製造され一般に知られている。

【0006】

この種の鶏卵包装用容器は何れの形態のものにあっても、容器本体には鶏卵の下半部を収容する個別凹部を形成したものとなっている。本発明は、これら各種の構造とした鶏卵包装用容器の何れの形態のものにも適応して有用な発明である。

【0007】

また、この種鶏卵包装用容器の製造素材としては、容器全体を新材のシートで形成したもののみならず、容器本体側を廃材再生材を主材として利用し、蓋体側の全体または幅方向の一部だけを透明性のよい新素材で形成することについても本出願人によって提案済みであり既に公知になっている。

【特許文献1】特公平7−106743号公報

【特許文献2】特公平7−106744号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

周知の通り、鶏卵は衝撃に弱く容易に破損する性質のものであることと、素材シートの圧空成形手段や真空成形手段による膨張率が、容器本体側の鶏卵個別収容用凹部の底部分が最も高く薄肉となっていて強度的に弱くならざるを得ないものであるため、取扱いには慎重さが求められ、販売展示状態における容器の上下方向への積み重ね状態や、机上等への載置時に、この鶏卵収容凹部の底部分が鶏卵の荷重によって容易に内方に変形し、時として鶏卵が破損することを避けることができないものであった。

【0009】

このような事態の発生を根本的に解消する手段の一つとしては、容器の成形素材シートを厚肉のものとすれば足りることであるが、厚肉シートを使用すれば直ちにコスト高につながることとなるので好ましくない。本発明は、このような厚肉の素材シートを使用するのではなく、即ち、素材そのものの強度に依存するのではなく、容器の構造に変更を加えることによって、上記の鶏卵収容凹部の底部分の強度を強化させた鶏卵包装用容器を製造する手段とその装置を提供しようとするものである。

【課題を解決するための手段】

【0010】

該目的を達成するために講じた本発明にかかる鶏卵包装用容器の製造方法の第1の構成は、鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を覆う凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とを用いて製造する方法であって、容器本体1における個別凹部11を形成するための、外金型3に形成された凹入部31の底面32までの深さdを、内金型4に形成された突出部41の頂面42までの高さhよりも深く形成し、容器成形時における両金型3,4の嵌合終端姿勢においてこれら凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成される金型構造とされ、かつ、外金型3における凹入部31の底面32が圧空噴出口33を備えているか、内金型4の頂面42が真空吸引口43を備えているか、その両口33,43を備えているとともに、更に、前記外金型3における凹入部31の壁面が真空吸引口34を備えているか、前記内金型4における突出部41の壁面が圧空噴出口44を備えているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口を備えている成形金型を用い、前記内外両金型3,4間に成形用樹脂シートSを配置し、これら内外両金型3,4を嵌合方向に相対移動させながら、前記真空吸引口34か圧空噴出口44かその両口34,44を併用してシートSを外金型3の凹入部31の内面に沿わせる第1成形を行い、続いて、外金型3の凹入部31の底面32に開口させた圧空噴出口33から空間sに向かって圧空を噴出させるか、内金型4の頂面42に開口させた真空吸引口43から空間sの空気を吸気させるか、その両作用を併用して、同凹入部31の底面32に沿って成形されていた成形底部分pを内金型4の突出部41の頂面42に向かって吹き付け、または吸引させて内金型4の頂面42上に移行させる第2成形を行うようにしたものである。

【0011】

また、第2の構成は、鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を個々に覆う個別凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とを用いて製造する方法であって、容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、外金型3に形成された凹入部31,36のそれぞれの底面32,37までの深さd,cdを、内金型4に形成された突出部41,46のそれぞれの頂面42,47までの高さh,chよりも深く形成し、容器成形時における両金型3,4の嵌合終端姿勢においてこれら凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造とされ、かつ、外金型3における凹入部31,36の底面32,37がそれぞれ圧空噴出口33を備えているか、内金型4の頂面42,47が真空吸引口43を備えているか、その両口33,43を備えているとともに、

更に、前記外金型3におけるこれらの凹入部31,36の壁面が真空吸引口34を備えているか、前記内金型4における突出部41,46の壁面が圧空噴出口44を備えているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口を備えている成形金型を用い、前記内外両金型3,4間に成形用樹脂シートSを配置し、これら内外両金型3,4を嵌合方向に相対移動させながら、前記真空吸引口34か圧空噴出口44かその両口34,44を併用してシートSを外金型3の凹入部31,36の内面に沿わせる第1成形を行い、続いて、外金型3の凹入部31,36の底面32,37に開口させた圧空噴出口33から空間s,csに向かって圧空を噴出させるか、内金型4の頂面42に開口させた真空吸引口43から空間s,csの空気を吸気させるか、その両作用を併用してそれぞれの凹入部31,36の底面32,37に沿って成形されていた成形底部分pを内金型4の突出部41,46の頂面42,47に向かって吹き付けまたは吸引させて内金型4の頂面42,47上に移行させる第2成形を行うようにしたものである。

【0012】

また、このような方法に用いる製造装置の第1の構成は、鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を覆う凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とによって製造する装置であって、前記容器本体1における個別凹部11を形成するための、外金型3における凹入部31の底面32までの深さdが、内金型4における突出部41の頂面42までの高さhよりも深く形成され、これら両金型3,4の嵌合終端姿勢においてこれら凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成される金型構造とされ、かつ、前記外金型3における凹入部31の底面32に圧空噴出口33が開口されているか、内金型4における突出部41の頂面42に真空吸引口43が開口されているか、その両口33,43が開口されており、更に、外金型3における凹入部31の壁面に真空吸引口34が開口されているか、内金型4における突出部41の壁面に圧空噴出口44が開口されているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口が開口されている成形金型を備えた構造としたものである。

【0013】

更に、製造装置の第2の構成は、鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を個々に覆う個別凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とによって製造する装置であって、前記容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、外金型3における凹入部31,36のそれぞれの底面32,37までの深さd,cdが、内金型4における突出部41,46のそれぞれの頂面42,47までの高さh,chよりもそれぞれ深く形成され、両金型3,4の嵌合終端姿勢においてこれらの凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造とされ、かつ、前記外金型3における凹入部31,36の底面32,37にそれぞれ圧空噴出口33が開口されているか、内金型4における突出部41,46の頂面42,47に真空吸引口43が開口されているか、その両口33,43が開口されており、更に、外金型3における凹入部31,36の壁面に真空吸引口34が開口されているか、内金型4における突出部41,46の壁面に圧空噴出口43が開口されているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口が開口されている成形金型を備えた構造としたものである。

【発明の効果】

【0014】

本発明は、以上のようにしたものであるから、請求項1及び2にいうところの製造方法にあっては、容器本体の個別凹部を形成するための、外金型の凹入深さdを、内金型の突出高さhよりも深く形成してあって、成形時の嵌合終端姿勢において外金型の凹入底面と内金型の突出頂面との間に少許の空間sが形成される金型を使用して、先ず成形用樹脂シートを外金型の凹入壁面に沿わせる第1成形を行った後、これら内外両金型間の少許の空間s内の第1成形部分を同空間内において内金型の突出頂面に向かって逆向きに第2成形を行うことによって、第1成形による空間s内の成形壁を外周部分が折り返し状の二重重ね状の肉厚壁とされた鶏卵個別凹部底を備えた鶏卵容器を容易に形成することが出来るに至ったのである。

【0015】

また、請求項3及び4にいうところの製造装置にあっては、容器本体を成形するための金型における個別凹部形成部分の金型構造を、外金型の凹入深さdを、内金型の突出高さhよりも深く形成してあって、成形時の嵌合終端姿勢において外金型の凹入底面と内金型の突出頂面との間に少許の空間sが形成される構造とし、第1成形操作によって、成形用シートを外金型の凹入壁面に沿わせる成形をした後、前記内外両金型間の少許の空間s内に沿って成形された成形壁部分を、第2成形操作によって内金型の突出頂面に沿うように逆向きに成形させて、外周部分が折り返し状の二重重ね状肉厚壁とされた鶏卵個別凹部底を備えた鶏卵容器を、簡単容易に成形することが出来るという効果を期待することができるに至ったのである。

【0016】

本発明にいうところの容器の製法並びに装置は、従来から長年に亘って改良余地のないものとして諦観されていた鶏卵容器における鶏卵個別収容凹部の底部分が強化されていて容易には凹部内に向かって凹入変形することがない容器を得ることができるので、従来の容器の素材シートに比して僅かながらでも薄いシート素材を用いて容器を製造することが可能となり、薄いシート素材を使用した場合には、僅かながらでも確実にコストダウンに繋がるという利点をも期待することができるに至ったのである。

【発明を実施するための最良の形態】

【0017】

以下、本発明の構成を実施例図面に基づいて説明する。図1乃至図8は何れも本発明によって製造された鶏卵包装用容器の説明図である。

【0018】

而して、図1乃至図5に示した鶏卵包装用容器は、図1における下半部にみられるように、容器本体1に鶏卵収容用凹部11を前後(同図において上下)に2列、左右に5個、合計10個の鶏卵を個別に収納して包装するのに使用する容器であって、蓋体2にも、容器本体1の各鶏卵収容用凹部11に対応して鶏卵10個の上半部を覆う個別凹部21を形成してある。図2はその容器本体1側の側面形状を、図3はその右側側面形状をそれぞれ示したものである。また、図4は図1におけるX−X線に沿った切断面を拡大して示した説明図である。また、図5は本発明によって製造した容器を積み上げた状態を示した図である。

【0019】

この鶏卵包装用容器は、合成樹脂シート素材を用いて容器本体1と蓋体2とをその一側部においてヒンジ部Hを介して折り曲げ自在に一体的に連結成形されている。鶏卵の包装は、容器本体1に形成された前記10個の各鶏卵収容凹部11にそれぞれ鶏卵を個別に収容させた後、蓋体2をヒンジ部Hから上方前方に向かって折り曲げて容器本体1の上に折り重ね状とし、これら容器本体1の遊端側の接合縁16と蓋体2の遊端側の接合縁26とを重ね合わせ、この接合縁16,26をぴったりと重ね合わせた状態として、その外端縁を片面に接着剤を塗布した封緘用の接着テープの幅方向中間部に当てつけて、テープを側面視U字形に折り曲げながら外側から包み込むようにして接着させることによって封緘させた状態とする。

【0020】

この図面に示した容器は、図4に拡大して示したように、各鶏卵収容凹部11の底部分12が凹部11の内方に向かって少し凹入した空間部分14を有する形状とされ、この空間部分14を形成する外周部13が折り返し状の二重重ね状とされていて肉厚壁とされている容器である。

【0021】

また、鶏卵の上半部を覆う蓋体2の各個別凹部21にあっても、容器本体1の各凹部11の底部分12と同様に、底部分22がそれぞれ凹部21の内方に向かって少し凹入した空間部分24を有していて、この空間部分24を形成する外周部23が折り返し状の二重重ね状とされた肉厚壁を備えている形状にとされている。

【0022】

このような構造とされた容器Aは、二重重ね状とされた肉厚壁を各凹部11,21の底部に備えていることによって、底部分が固くて変形しにくい構造となっているのである。そのため、鶏卵収容状態において、底部分が容易に凹部内に入り込み変形することをほぼ全面的に、または大幅に減少させることができるのである。このことによって、容器内収容鶏卵の破損現象を大幅に減らすことができるのである。

【0023】

また、図5に例示したように、輸送に当たっての箱詰めや展示に当たっての上下の積み重ねに際して、下部容器Aの蓋体2における凹部21の底部分22の前記空間部分24上に、上部容器Aの容器本体1における凹部11の底部分12を載置させて垂直状態に積み上げることも可能となったのである。そのため箱詰めや展示に際しての嵩張りを小さくすることができるという利点をも有しているのである。

【0024】

図6乃至図8は、このような容器構造とした鶏卵包装用容器Aの別形態について例示したもので、図6は鶏卵2個用の容器の開蓋状態を示したもの、図7は鶏卵1個用の容器の同じく開蓋状態を示したもの、図8は同容器の閉蓋状態を中央断面形態で拡大して示したものである。これらの容器も前記実施例と同様に、各凹部11,21の底部分12,22を強化構造としたものである。

【0025】

続いて、このような構造とした鶏卵包装用容器Aを製造する装置について説明する。図9乃至11は同製造装置の図であって、外金型3を上部に配し内金型4を下部に配してある装置について説明する。前記容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、凹入部31,36が外金型3に下向きに形成され、突出部41,46が上向きに内金型4に形成されている。そして、外金型3における凹入部31,36のそれぞれの底面32,37までの深さd,cdが、内金型4における突出部41,46のそれぞれの頂面42,47までの高さh,chよりもそれぞれ少し深く形成され、d>h,cd>chの関係に形成されている。

【0026】

この大小関係とされていることにより、図10のように、また図11に拡大して示したように、これら両金型3,4の嵌合終端姿勢において、これらの凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造としてある。

【0027】

また、図11に示したように、外金型3における凹入部31,36の底面32,37にそれぞれ圧空噴出口33を開口させてある。この圧空噴出口33に代えて内金型4における突出部41,46の頂面42,47に真空吸引口43を開口させてあるものとしてもよい。また、これらの圧空噴出口33と真空吸引口43との両口を開口させてあるものとしてもよい。

【0028】

更に、図示は省略したが、外金型3には、通常成形用の、換言すると、後述する本発明方法にいうところの第1成形を行うための真空吸引口34を凹入部31,36の壁面に開口させてある。また、この真空吸引口34に代えて内金型4における突出部41,46の壁面に圧空噴出口43を開口させてあるものとしてもよい。また、この場合も、これらの真空吸引口34と圧空噴出口44との両口を開口させてあるものとしてもよい。

【0029】

次に、このような構造とした成形金型を用いて、前記構造とした鶏卵包装用容器Aを製造する方法について、図9及び図10を用いて説明する。前記図9に示したように、先ず内外両金型3,4の間に予め加熱して軟化状態とした成形用樹脂シートSを配置し、内外両金型3,4を嵌合方向に相対移動させながら、同図では、外金型3に対して内金型4を矢印のように上昇移行させながら、これらの金型に開口させた前記真空吸引口34か圧空噴出口44か、これらの両口34,44を併用しつつ、図12に示したように、シートSを外金型3の凹入部31,36の内面に沿うように膨出変形させる第1成形を行う。この場合、膨出変形された容器凹部の底部に相当する成形底部分pは、同図のように、外金型3の底面32,37に密着した形状に成形される。

【0030】

このような第1の成形を行った後、続いて、直ちに、これら外金型3の凹入部31,36の底面32,37に開口させた圧空噴出口33から空間s,csに向かって圧空を噴出させる。内金型4の頂面42に真空吸引口43を開口させてある場合には、その真空吸引口43から空間s,cs内の空気を吸気させる。または、これらの圧空を噴出と真空吸引との両作用を併用して、それぞれの凹入部31,36の底面32,37に沿って成形されていた成形底部分pを、図13に示したように、内金型4の突出部41,46の頂面42,47に向かって吹き付けまたは吸引させることにより、内金型4の頂面42,47上に移行させて密着した形状に再度成形する第2成形を行う。

【0031】

この第2成形によって、図12のように、外金型3の凹入部31,36の内面に沿って膨出変形されていた成形底部分pは、図13のように、内金型4の突出部41,46の頂面42,47に向かって移行するとき、図12,13において下開口の筒状から上開口の筒状に変形することとなり、空間s,csの周壁密着部分が折り畳まれて、前記図4に見られるように各凹部11,21の底部分12,22に二重壁部分を備えた容器を形成することができるのである。

【0032】

前記図1、6等の各図では、各凹部11,21の底部分12,22の平面形状を円形状として示したが、この形状は円形状のものに限るものではなく、四角形状や六角形状のものとしても適用できることは言うまでもない。また、この底部分12,22の断面方向の形状も、図4に見られるように、底面が各個別凹部の内側に向かって凸弧状形に膨らんだ形状として示してあるが、この形状も平坦面としたり、必要で有れば外側に向かって突出している形状としてもよい。

【0033】

更に、該底部分12,22の形状は、平滑面としてある必要はなく、図15に示したように、底面全域に亘るリブ15を突出または凹入形状として形成してあるものとしたり、図17に示したように、底面の外周部分を残して弧状に膨らませた部分にリブ15を突出形成または凹入形成してあるものとして実施すればよい。

【0034】

このように各凹部11の底部12にリブ15を備えたものとするには、図16及び18に拡大して示したように、内金型4における突出部41の頂面42にリブ形成用溝48またはリブ形成用凸条49を備えている金型を使用すればよい。

【0035】

以上に本発明の代表的と思われる実施例について説明したが、本発明にいう鶏卵包装用容器の製造方法並びに製造装置は、鶏卵包装用容器の容器本体1だけが個別凹部11を備えた容器のみに適用することができるというものではなく、実施例の説明は重複を避けるためと冗長になることを避けるために省略したが、蓋体2が個別凹部21を備えたものであっても適用しない場合や、蓋体2が図19に例示したように非個別凹部としてあるものにあっては、容器本体1の個別凹部11だけに適用することができるものである。

【図面の簡単な説明】

【0036】

【図1】本発明によって形成した容器の平面図。

【図2】同容器の本体側の正面図。

【図3】同容器の右側面図。

【図4】図1のX−X線拡大断面図。

【図5】積み重ね状態を示す拡大縦断面図。

【図6】別容器の開蓋状態の斜視図。

【図7】更に別容器の開蓋状態の斜視図。

【図8】同容器の閉蓋状態中央拡大断面図。

【図9】製造金型を示す分離状態の断面図。

【図10】同金型の嵌合状態を示す断面図。

【図11】同嵌合状態を説明する拡大部分断面図。

【図12】製造方法を説明する第1成形状態の拡大部分断面図。

【図13】製造方法を説明する第2成形状態の拡大部分断面図。

【図14】容器本体部分の平面図。

【図15】容器本体形成金型の底部近くの拡大断面図。

【図16】他の容器本体部分の平面図。

【図17】他の容器本体形成金型の底部近くの拡大断面図。

【図18】従来容器の概形を説明する開蓋状態の斜視図。

【図19】別形態の従来容器の概形を説明する開蓋状態の斜視図。

【符号の説明】

【0037】

1 容器本体

11 鶏卵収容凹部

2 蓋体

21 凹部

3 外金型

31 凹入部

32 底面

33 圧空噴出口

34 真空吸引口

36 凹入部

37 底面

4 内金型

41 突出部

42 頂面

43 真空吸引口

44 圧空噴出口

46 突出部

47 頂面

H ヒンジ部

A 鶏卵包装用容器

S シート

d 深さ

cd 深さ

h 高さ

ch 高さ

s 空間

cs 空間

p 成形底部分

【特許請求の範囲】

【請求項1】

鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を覆う凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とを用いて製造する方法であって、

容器本体1における個別凹部11を形成するための、外金型3に形成された凹入部31の底面32までの深さdを、内金型4に形成された突出部41の頂面42までの高さhよりも深く形成し、容器成形時における両金型3,4の嵌合終端姿勢においてこれら凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成される金型構造とされ、かつ、外金型3における凹入部31の底面32が圧空噴出口33を備えているか、内金型4の頂面42が真空吸引口43を備えているか、その両口33,43を備えているとともに、更に、前記外金型3における凹入部31の壁面が真空吸引口34を備えているか、前記内金型4における突出部41の壁面が圧空噴出口44を備えているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口を備えている成形金型を用い、

前記内外両金型3,4間に成形用樹脂シートSを配置し、これら内外両金型3,4を嵌合方向に相対移動させながら、前記真空吸引口34か圧空噴出口44かその両口34,44を併用してシートSを外金型3の凹入部31の内面に沿わせる第1成形を行い、続いて、外金型3の凹入部31の底面32に開口させた圧空噴出口33から空間sに向かって圧空を噴出させるか、内金型4の頂面42に開口させた真空吸引口43から空間sの空気を吸気させるか、その両作用を併用して、同凹入部31の底面32に沿って成形されていた成形底部分pを内金型4の突出部41の頂面42に向かって吹き付け、または吸引させて内金型4の頂面42上に移行させる第2成形を行うことを特徴とする鶏卵包装用容器の製造方法。

【請求項2】

鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を個々に覆う個別凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とを用いて製造する方法であって、

容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、外金型3に形成された凹入部31,36のそれぞれの底面32,37までの深さd,cdを、内金型4に形成された突出部41,46のそれぞれの頂面42,47までの高さh,chよりも深く形成し、容器成形時における両金型3,4の嵌合終端姿勢においてこれら凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造とされ、

かつ、外金型3における凹入部31,36の底面32,37がそれぞれ圧空噴出口33を備えているか、内金型4の頂面42,47が真空吸引口43を備えているか、その両口33,43を備えているとともに、更に、前記外金型3におけるこれらの凹入部31,36の壁面が真空吸引口34を備えているか、前記内金型4における突出部41,46の壁面が圧空噴出口44を備えているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口を備えている成形金型を用い、

前記内外両金型3,4間に成形用樹脂シートSを配置し、これら内外両金型3,4を嵌合方向に相対移動させながら、前記真空吸引口34か圧空噴出口44かその両口34,44を併用してシートSを外金型3の凹入部31,36の内面に沿わせる第1成形を行い、続いて、外金型3の凹入部31,36の底面32,37に開口させた圧空噴出口33から空間s,csに向かって圧空を噴出させるか、内金型4の頂面42に開口させた真空吸引口43から空間s,csの空気を吸気させるか、その両作用を併用してそれぞれの凹入部31,36の底面32,37に沿って成形されていた成形底部分pを内金型4の突出部41,46の頂面42,47に向かって吹き付けまたは吸引させて内金型4の頂面42,47上に移行させる第2成形を行うことを特徴とする鶏卵包装用容器の製造方法。

【請求項3】

鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を覆う凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とによって製造する装置であって、

前記容器本体1における個別凹部11を形成するための、外金型3における凹入部31の底面32までの深さdが、内金型4における突出部41の頂面42までの高さhよりも深く形成され、これら両金型3,4の嵌合終端姿勢においてこれら凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成される金型構造とされ、

かつ、前記外金型3における凹入部31の底面32に圧空噴出口33が開口されているか、内金型4における突出部41の頂面42に真空吸引口43が開口されているか、その両口33,43が開口されており、更に、外金型3における凹入部31の壁面に真空吸引口34が開口されているか、内金型4における突出部41の壁面に圧空噴出口44が開口されているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口が開口されている成形金型を備えた鶏卵包装用容器の製造装置。

【請求項4】

鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を個々に覆う個別凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とによって製造する装置であって、

前記容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、外金型3における凹入部31,36のそれぞれの底面32,37までの深さd,cdが、内金型4における突出部41,46のそれぞれの頂面42,47までの高さh,chよりもそれぞれ深く形成され、両金型3,4の嵌合終端姿勢においてこれらの凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造とされ、

かつ、前記外金型3における凹入部31,36の底面32,37にそれぞれ圧空噴出口33が開口されているか、内金型4における突出部41,46の頂面42,47に真空吸引口43が開口されているか、その両口33,43が開口されており、更に、外金型3における凹入部31,36の壁面に真空吸引口34が開口されているか、内金型4における突出部41,46の壁面に圧空噴出口43が開口されているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口が開口されている成形金型を備えた鶏卵包装用容器の製造装置。

【請求項1】

鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を覆う凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とを用いて製造する方法であって、

容器本体1における個別凹部11を形成するための、外金型3に形成された凹入部31の底面32までの深さdを、内金型4に形成された突出部41の頂面42までの高さhよりも深く形成し、容器成形時における両金型3,4の嵌合終端姿勢においてこれら凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成される金型構造とされ、かつ、外金型3における凹入部31の底面32が圧空噴出口33を備えているか、内金型4の頂面42が真空吸引口43を備えているか、その両口33,43を備えているとともに、更に、前記外金型3における凹入部31の壁面が真空吸引口34を備えているか、前記内金型4における突出部41の壁面が圧空噴出口44を備えているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口を備えている成形金型を用い、

前記内外両金型3,4間に成形用樹脂シートSを配置し、これら内外両金型3,4を嵌合方向に相対移動させながら、前記真空吸引口34か圧空噴出口44かその両口34,44を併用してシートSを外金型3の凹入部31の内面に沿わせる第1成形を行い、続いて、外金型3の凹入部31の底面32に開口させた圧空噴出口33から空間sに向かって圧空を噴出させるか、内金型4の頂面42に開口させた真空吸引口43から空間sの空気を吸気させるか、その両作用を併用して、同凹入部31の底面32に沿って成形されていた成形底部分pを内金型4の突出部41の頂面42に向かって吹き付け、または吸引させて内金型4の頂面42上に移行させる第2成形を行うことを特徴とする鶏卵包装用容器の製造方法。

【請求項2】

鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を個々に覆う個別凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とを用いて製造する方法であって、

容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、外金型3に形成された凹入部31,36のそれぞれの底面32,37までの深さd,cdを、内金型4に形成された突出部41,46のそれぞれの頂面42,47までの高さh,chよりも深く形成し、容器成形時における両金型3,4の嵌合終端姿勢においてこれら凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造とされ、

かつ、外金型3における凹入部31,36の底面32,37がそれぞれ圧空噴出口33を備えているか、内金型4の頂面42,47が真空吸引口43を備えているか、その両口33,43を備えているとともに、更に、前記外金型3におけるこれらの凹入部31,36の壁面が真空吸引口34を備えているか、前記内金型4における突出部41,46の壁面が圧空噴出口44を備えているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口を備えている成形金型を用い、

前記内外両金型3,4間に成形用樹脂シートSを配置し、これら内外両金型3,4を嵌合方向に相対移動させながら、前記真空吸引口34か圧空噴出口44かその両口34,44を併用してシートSを外金型3の凹入部31,36の内面に沿わせる第1成形を行い、続いて、外金型3の凹入部31,36の底面32,37に開口させた圧空噴出口33から空間s,csに向かって圧空を噴出させるか、内金型4の頂面42に開口させた真空吸引口43から空間s,csの空気を吸気させるか、その両作用を併用してそれぞれの凹入部31,36の底面32,37に沿って成形されていた成形底部分pを内金型4の突出部41,46の頂面42,47に向かって吹き付けまたは吸引させて内金型4の頂面42,47上に移行させる第2成形を行うことを特徴とする鶏卵包装用容器の製造方法。

【請求項3】

鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を覆う凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とによって製造する装置であって、

前記容器本体1における個別凹部11を形成するための、外金型3における凹入部31の底面32までの深さdが、内金型4における突出部41の頂面42までの高さhよりも深く形成され、これら両金型3,4の嵌合終端姿勢においてこれら凹入部31の底面32と突出部41の頂面42との間に少許の空間sが形成される金型構造とされ、

かつ、前記外金型3における凹入部31の底面32に圧空噴出口33が開口されているか、内金型4における突出部41の頂面42に真空吸引口43が開口されているか、その両口33,43が開口されており、更に、外金型3における凹入部31の壁面に真空吸引口34が開口されているか、内金型4における突出部41の壁面に圧空噴出口44が開口されているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口が開口されている成形金型を備えた鶏卵包装用容器の製造装置。

【請求項4】

鶏卵の下半部を収容する単数または複数個の個別凹部11を備えた容器本体1と、これら単数または複数個の個別凹部11の上面を個々に覆う個別凹部21を備えた蓋体2とがその一側部でヒンジ部Hを介して折り曲げ自在に一体的に連結形成されている鶏卵包装用容器Aを外金型3と内金型4とによって製造する装置であって、

前記容器本体1における個別凹部11と蓋体2における個別凹部21とを形成するための、外金型3における凹入部31,36のそれぞれの底面32,37までの深さd,cdが、内金型4における突出部41,46のそれぞれの頂面42,47までの高さh,chよりもそれぞれ深く形成され、両金型3,4の嵌合終端姿勢においてこれらの凹入部31,36の底面32,37と突出部41,46の頂面42,47との間にそれぞれ少許の空間s,csが形成される金型構造とされ、

かつ、前記外金型3における凹入部31,36の底面32,37にそれぞれ圧空噴出口33が開口されているか、内金型4における突出部41,46の頂面42,47に真空吸引口43が開口されているか、その両口33,43が開口されており、更に、外金型3における凹入部31,36の壁面に真空吸引口34が開口されているか、内金型4における突出部41,46の壁面に圧空噴出口43が開口されているか、若しくは、これらの真空吸引口34と圧空噴出口44との両口が開口されている成形金型を備えた鶏卵包装用容器の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2006−95993(P2006−95993A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−287711(P2004−287711)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000124166)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000124166)

【Fターム(参考)】

[ Back to top ]