鶏卵配向装置

【課題】従来の鶏卵配向装置は、個々の鶏卵の大きさを度外視し、一様に鋭端部基準で反転ガイドに誘導されるため、その反転作用が抑制されず、小さい鶏卵には過剰の反転力を与えることになり、方向の不揃いや、鶏卵の損傷の原因となっていた。

【解決手段】溝付き円筒状ローラを配した無端コンベヤ上に鶏卵の通路を構成し、反転を要する方向の鶏卵を、溝が連続することで形成される溝軌道上に誘導し、その重心通過位置を一定にしたうえで溝軌道に斜交する反転ガイドを作用させることにした。その結果、一様に配置された反転ガイドであっても、個々の鶏卵の大きさに応じて反転ガイドの作用開始点が変わるので、反転ガイドが鶏卵に及ぼす反転力が抑制され、従来よりも高速、且つ安全に鶏卵を配向できるようになった。反転の必要のない鶏卵は、反転ガイドの作用を受けないで通過するため、すべての鶏卵の向きが揃う。

【解決手段】溝付き円筒状ローラを配した無端コンベヤ上に鶏卵の通路を構成し、反転を要する方向の鶏卵を、溝が連続することで形成される溝軌道上に誘導し、その重心通過位置を一定にしたうえで溝軌道に斜交する反転ガイドを作用させることにした。その結果、一様に配置された反転ガイドであっても、個々の鶏卵の大きさに応じて反転ガイドの作用開始点が変わるので、反転ガイドが鶏卵に及ぼす反転力が抑制され、従来よりも高速、且つ安全に鶏卵を配向できるようになった。反転の必要のない鶏卵は、反転ガイドの作用を受けないで通過するため、すべての鶏卵の向きが揃う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鶏卵の洗浄、品質検査、秤量、重量選別、包装などを連続的に処理する鶏卵処理システムに対して、無秩序に供給される鶏卵の鋭端と鈍端の方向を揃える鶏卵配向装置に関する。

【背景技術】

【0002】

1対のローラを水平且つ平行に近接させ、ローラ間に鶏卵を乗せてローラを同方向に回転させると、鶏卵は回転しつつ、鋭端方向に移動する。この現象は、「鶏卵を水平面上に置き、短軸に沿って水平方向に押すと、鋭端を中心方向へ向けて円弧運動を呈する」という周知の現象に立脚しており、米国のエフ・エム・シー社などで古くから鶏卵配向装置の基本原理に活用されてきた。

【0003】

本発明に関する代表的な背景技術は、次の4種に大別される。

【0004】

(1)エフ・エム・シー社の技術:前記の周知機構を30年以上前から次のように具現化した。円筒状ローラを配した無端コンベヤのローラ群上面に、処理列数分の鶏卵の通路を板状又は棒状部材で構成し、無秩序に搬送されてきた鶏卵群を、ローラの進行方向の回転によって、通路内でそれぞれ鋭端側に寄せる。その内、配向指定方向と逆向きのため反転を要する鶏卵は、ローラ回転が停止する範囲で、ローラ群上面に水平で、鶏卵進行方向に斜向した反転ガイドに鋭端を乗りあがらせ、コンベヤの進行に連れて鋭端を徐々に持ちあげて直立後反転させる。配向指定方向と同方向のため反転の必要の無い鶏卵は、反転ガイドの作用を受ける事無くそのまま通過する。しかし、この技術では反転を要する鶏卵の鋭端を通路の幅いっぱいに誘導させた後に、長さが70mmを越す大きい鶏卵でも反転出来る様に設計された反転ガイドに当てるため、小さい鶏卵にとっては反転の限界を越えて1回転させる位に反転ガイドが作用する。その結果方向が揃わないばかりか、破卵が生じ易くなるため、10,000卵/列/時以上の比較的高い搬送速度による鶏卵の配向処理には適していない。

【0005】

(2)エフピーエスフーズ社の技術:古くは特許 第610417号で、前記の周知機構を応用し、鶏卵の移動量を確保した鼓型ローラを、処理列と同数設けた。鶏卵は回転途中に、鼓型ローラの範囲内で向きに応じて、それぞれがローラの端に寄る。その後、初段ローラコンベヤから放出された鶏卵は、案内部材と下降案内装置の働きによって鈍端を下に向けて下降し、次段ローラコンベヤに導かれる。次段ローラコンベヤでは、鈍端を下にした鶏卵が一定方向のみに横転するようになっており、その結果、鶏卵が配向される。その後、発展型といえる、特開平5−8851号では、“ミル”なる回転翼を鼓型ローラから突出した鋭端に作用させ、半ば強制的に鶏卵を半回転させる事によって、鋭端を下に向けて下降させた。しかし、それらは下降案内装置が様々な大きさの鶏卵に対し一様にしか作用しないため、次段ローラコンベヤへ放出する際に、鶏卵の大きさによっては落下の形態に成らざるを得ないので、破卵が生じ易くなる。そのため、比較的低速ならば、鶏卵の配向処理に適応できる。さらにその発展型といえるのが、特許 第2851033号で、同じく鼓型ローラから突出した鶏卵の鋭端部に“方向付けピン”で外部から抵抗を加え、鈍端が下を向く落下形態になった時に、チャック機構で把持し、その搬送中に把持したチャックを進行方向に対して90度回転させた後、次のコンベヤに放出する事によって配向させた。該技術は、10,000卵/列/時の比較的高速の鶏卵配向処理に適応できるが、機構が複雑である。いずれにしても、これらのローラに施してある鼓型は、鶏卵をコンベアに直交する方向に鋭端もしくは鈍端を向けるきっかけを設けるが、本発明のローラに施した溝とは効能が異なる。

【0006】

(3)共和機械株式会社の技術:特許 第2935011号は(1)の技術の改良型に属し、反転機構前で無端コンベヤを分割して、初段、次段コンベヤを構成した中間に渡りを配したものであり、その渡りから、反転ガイドが延出している。(1)の技術を平面的な反転ガイドと表現すれば、まさに、3次元的な反転ガイドといえ、反転の必要の無い鶏卵を、反転ガイドの下部を通過させる事によって、ローラ長さ方向の装置幅を極力短くできる特徴を持っている。しかし、ローラの拘束力を失った渡り板上の鶏卵は、その渡り直前で鋭端部にガイド部材が僅かに接触する様な抵抗でも、鋭端を中心方向にむけて円弧運動をする事から、バランスを崩し、安定して渡る事が出来ないため、次段コンベヤへの乗り遅れが生じることがある。又、この鶏卵が反転ガイドへの作用があまり得られない位置で渡ってしまうと、反転ガイドと鶏卵の通路を構成している部材間に鶏卵が挟まれ、破卵を生じ易い。この技術の発展型といえる、特許 第3654459号では、コンベヤを分割しないで、直立もしくはそれに近い状態の鶏卵を、確実に配向指定方向に倒すため、ローラを軸方向にスライドさせる方式が採用された。しかし、ローラの鶏卵に対するグリップ力が条件によって異なる上、鶏卵の大きさ、形状、外殻の粗さなども影響し、一様な反転ガイドに対して直交する方向にローラがスライドする過程で、鶏卵の挟み込みによる破卵に注意を要する。

【0007】

(4)株式会社ナベルの技術:実用新案 第2105250号、実用新案 第2554501号は (1)の技術の改良型といえ、従来の進行方向に回転するローラを逆方向に回転させる事によって、鶏卵が配向機構上不可欠なローラの回転を停止する部分に乗り移る際の、ローラへの挟み込みによる破卵の防止を図った。しかし、その前工程の回転ローラに乗り移る際には、やはり挟み込みによる破卵が発生するおそれがある。

【0008】

通常の鶏卵処理システムでは、76グラムを超える大きい鶏卵は3Lと仕分けされ、その中で長さが75mm程度を処理可能な上限とされている。一方、40グラムから46グラム未満の小さな鶏卵は2Sと仕分けされ、長さは50mm程度である。様々な大きさの鶏卵が混載された状態で、鶏卵処理システムは使われている。

【0009】

円筒状ローラを利用した、(1)(3)(4)の配向技術は、鶏卵を配向装置の次工程のコンベヤに乗り移らせる際、双方のコンベヤ間に設けた渡り板を通過するが、鶏卵は配向された後も、鶏卵の通路を構成しているガイド部材に、鋭端部を摺接する位置で搬送されるため、その渡り板に達する直前でも、通路内で片よりが生じている。更に鶏卵の大小によっても片よりに差が生じ重心位置が変動する。その結果、次工程コンベヤの受け取り中心位置と、鶏卵の重心位置にズレが生じ、鶏卵が渡り板上でバランスを崩し、次工程コンベヤへの乗り遅れ等、安定した受け渡しができない。

【0010】

本技術は(1)の技術の発展型に属しており、10,000卵/列/時以上における比較的高速の鶏卵配向処理にも適応できる。

【0011】

通常の鶏卵処理システムで、使用される無洗卵、無選別の状態である原卵は、6列×5列の30個入りプラスチック製トレイに充填されている。又、洗卵後の鶏卵を一時保存する等の場合も同じプラスチック製トレイである。そのため、鶏卵処理システムに鶏卵を供給する場合は、トレイ1枚毎の30個単位で供給されるのが通常で、鶏卵の脆性から極力搬送速度を遅くするために、秤量を同時に最高6個で行なえる様になっている。その6列を基本として、必要とされる処理能力に応じて、トレイ2枚毎の12列や3枚毎の18列等がある。現在では、10,000卵/列/時が最高の処理能力といわれている。

【特許文献1】特許 第610417号

【特許文献2】特開平5−8851号

【特許文献3】特許 第2851033号

【特許文献4】特許 第2935011号

【特許文献5】特許 第3654459号

【特許文献6】実用登録第2105250号

【特許文献7】実用登録第2554501号

【発明の開示】

【発明が解決しようとする課題】

【0012】

図2に基づき、本文中で鶏卵の形態を表現する用語を以下に定義する。図2は鶏卵の重心を中心にした全輪郭を示し、鶏卵の鋭端を右に配置している。

「鋭端」とは、輪郭10の右半分の尖った部分をいう。

「鈍端」とは、輪郭10の左半分の半円形状に似た部分をいう。

「短軸」とは、輪郭10の上下の最も膨らんでいる点13と点14を結ぶ線分をいう。

「重心」とは、鋭端の頂点11と鈍端の頂点12を結ぶ線分と短軸の交点15をいう。

「長さ」とは、11と12を結ぶ線分の長さをいう。

「長さ方向」とは、11と12を結ぶ線分に沿った、又は、平行な方向をいう。

「重心位置」とは、重心を鉛直方向の水平面に投影させた平面的な位置をいう。

「重心通過位置」とは、鶏卵の搬送に伴う重心位置の軌跡をいう。

【0013】

鶏卵処理システムの上流工程から無秩序に供給された鶏卵の方向を揃えて次工程に送る技法として、図3に示すように、ローラ列上で搬送方向に鶏卵の通路を構成し、反転を要する鶏卵がガイドに当たって反転する方法が普及している。鶏卵の反転に必要な反転力は、鶏卵の大きさに比例して増大するので、全ての鶏卵が反転するように反転力を調節すると、小さい鶏卵は過剰の反転力を受ける。図3の円筒状ローラR2列上には、長さが70mmを超える鶏卵でも反転可能な通路がガイド部材2で構成されている。もし仮に、長さ75mm、51mmの大小2つの鶏卵e1,e2が反転を要する方向で搬送されてくると、円筒状ローラR2の回転によって鋭端部をガイド部材2に摺接させてゆき、やがて、ローラ回転停止機構5上のローラ群上面で、ガイド部材2を鶏卵進行方向と斜交させた部分によって、コンベヤの進行に伴い徐々に鋭端をもちあげ、円筒状ローラR2との滑りがないとすれば大きな鶏卵e1はその重心が鶏卵の長さ方向の鈍端側に約36mm移動すればe10の位置で直立し、反転ガイドの残りの作用が僅かなため問題は無いが、小さな鶏卵e2は同じく約23mm移動し、e20の位置で直立するので、図中Aで示す反転ガイドの作用が広く残るため、直立後の鶏卵に過剰な反転力を与えてしまう。つまり、個々の鶏卵の大きさを度外視し、一様に鋭端部基準で反転ガイドに誘導したのでは、その反転作用を抑制できないため、過剰反転により方向が揃わないばかりか鶏卵の損傷も発生し易い。鶏卵処理システムでは高速運転による処理能力の増大が望まれているが、従来の技法で処理能力を増大させるため搬送速度を高めると、方向不揃いと鶏卵の損傷が更に増大する事が判っている。又、鶏卵が次工程コンベヤへ渡る際に、双方のコンベヤ間に設けた渡り板を通過するが、配向された後も、鶏卵の通路を構成しているガイド部材に、鋭端部を摺接する位置で搬送されるため、その渡り板に達する直前でも、通路内で片よりが生じている。更に鶏卵の大小によっても片よりに差が生じ重心位置が変動する。その結果、次工程コンベヤの受け取り中心位置と、鶏卵の重心位置にズレが生じ、鶏卵が渡り板上でバランスを崩すので、次工程コンベヤへの乗り遅れ、破卵、卵殻にひび、等が発生しやすい。そこで、個々の鶏卵の大きさに対して反転ガイドの作用が抑制可能で、次工程コンベヤへの渡りも安定した、高速且つ安全な配向装置を提供する。

【課題を解決するための手段】

【0014】

円筒状ローラの外周に幅10mmから30mmの範囲の円周溝を設け、隣接する該ローラ間の溝部分に、配向指定方向を向いていない鶏卵を導き入れ、鶏卵のローラ長さ方向の移動を規制した状態で、反転ガイドを作用させることにより反転後の鶏卵に及ぼす反転力を個々の鶏卵の大きさに応じて抑制する。該溝の間隔は次工程コンベヤである鶏卵処理システムの卵座列の間隔と一致させ、該システムの同時処理列数以上設け、鶏卵の受け渡し前後で、重心通過位置のズレを防止した。更に、反転機構を無端コンベヤの搬送方向に互い違いに配置した。

【発明の効果】

【0015】

本発明の配向装置では、反転を要する鶏卵の重心通過位置が、ローラに設けた円周溝の溝軌道の中心線と一致した軌道に誘導される。そのため、一様に配されている反転ガイドでも、作用の開始点が、大きな鶏卵では早くなることで長い範囲の作用を与え、小さな鶏卵は作用の開始点が遅くなることで短い範囲の作用を与える。図4で大小の鶏卵e1,e2が反転を要する方向で搬送されてくると、ローラの回転によって鋭端部をガイド部材2に摺接させてゆき溝軌道に誘導される、やがて、5のローラ回転停止機構上のローラ群上面に構成した、鶏卵進行方向と斜交した反転ガイド3でコンベヤの進行に伴い徐々に鋭端をもちあげ、ローラとの滑りがなければ大きな鶏卵e1はその重心位置が鶏卵の長さ方向の鈍端側に約36mm移動すればe10の位置で直立し、反転ガイドの残りの作用は僅かである。一方、小さな鶏卵e2も同じく約23mm移動し、e20の位置で直立するため反転ガイドの残りの作用範囲も僅かである。換言すれば、この方法では個々の鶏卵の大きさに応じた反転作用が得られる。又、次工程コンベヤへの渡りにおいても、鶏卵処理システムの卵座列の間隔と適合する溝軌道により、鶏卵の重心通過位置を揃えているので、次工程コンベヤへの安定した鶏卵の渡りが実現する。

【発明を実施するための最良の形態】

【0016】

本発明の実施の形態を説明する。図5で1は溝付き円筒状ローラR1を配した無端コンベヤである。鶏卵は配向装置Gの前行程の鶏卵整列供給装置Fにより、ローラとガイドで形成される1区画に1個になるよう無秩序に供給された後、通路を進行する過程で方向を揃え、鶏卵処理システムHの卵座列Jへ渡される。

【実施例】

【0017】

溝付き円筒状ローラR1は芯材が金属性パイプで、周りをゴムで覆い外径32mmになっている。ローラ外周の円周溝は幅20mmで深さ2mm、位置は鶏卵処理システムの卵座位置に適合する6ヵ所と、その端列の鶏卵を反転ガイドに誘導するために等間隔で更に両端に各1ヵ所の溝があるため、合計8ヵ所に溝がある。尚、実際に使用するのは7ヵ所であるが便宜上対称形にするため溝を8ヵ所とした。

【0018】

図6で鶏卵は溝付き円筒状ローラR1の円筒部分間上を搬送され、上流側ローラ強制回転機構4上に設けたガイド部材2間が広がってなる拡幅通路に導かれ、ローラR1の回転に伴って鶏卵が回転すると、個々の鶏卵は鋭端が向いている方向へ移動するため、やがて反転を要する経路ec1と反転の必要のない経路ec2の2経路にわかれる。この場合の上流側ローラ強制回転機構4は、例えばプラスチックチェーンを図示しない駆動手段でエンドレスに駆動し、ローラ群の下面に摺接させ強制的に回転させている。そして、反転を要する経路ec1の鶏卵は、進行方向に斜交したガイド部材2の側面に鋭端を摺接しつつ搬送されてゆくので、やがて連続するローラの溝からなる軌道に導かれる。深さ2mmの浅い溝であるが鶏卵に外力が加わらない限り、この溝軌道から外れる事はない。

【0019】

図6で鋭端方向を異にした2経路は、ローラ回転停止機構5上に設けた通路に導かれ、溝軌道に誘導された反転を要する経路ec1の鶏卵は、反転ガイド3によって鋭端を徐々に持ち上げ、やがて反対方向に転倒する。反転の必要の無い経路ec2の鶏卵は反転ガイド3と接触しない位置に誘導されているため、そのまま通過する。この場合のローラ回転停止機構5は、溝付き円筒状ローラR1の端を正方形もしくは正多角形の断面形状にして、その下方の一面を固定した水平面を持つ部材に摺接することによって、強制的に回転を停止させる。

【0020】

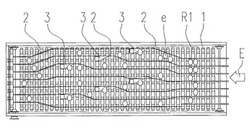

以上の工程を同時に6列全ておこなうと、徒にローラ長さ方向の機幅を必要とするため、図1の様に反転ガイド3による反転機構を配した列の3列分を単位として、1列毎反転位置を変える事により機幅を抑えた。

【0021】

方向を揃えた鶏卵群は、図7の下流側ローラ強制回転機構6上に設けた通路に導かれ、やがて鶏卵処理システムの卵座位置と適合している溝軌道に誘導され次工程コンベヤへ渡ってゆく。このとき、次工程コンベヤで想定される鶏卵の重心通過位置と、該溝軌道で搬送される鶏卵の重心位置が一致するため、安定した鶏卵の受け渡しが実現する。この場合の下流側ローラ強制回転機構6は、ローラ群の円筒部の下面に固定された部材を摺接させ無端コンベヤの進行に伴って溝付き円筒状ローラR1を強制的に回転させる。

【図面の簡単な説明】

【0022】

【図1】本願装置の平面図

【図2】本文中で鶏卵の形態を定義するための図

【図3】従来の反転を促す部分の説明図

【図4】本願の反転を促す部分の説明図

【図5】本願装置設置例の平面図

【図6】本願装置の反転機構の詳細図

【図7】本願の無端コンベヤと反転ガイドの側面図

【符号の説明】

【0023】

E 鶏卵の移動方向

e 鶏卵

e1 長さ75mmの大きい鶏卵

e10 e1の状態変化後の鶏卵

e2 長さ51mmの小さい鶏卵

e20 e2の状態変化後の鶏卵

ec1 反転を要する鶏卵の経路

ec2 反転の必要の無い鶏卵の経路

F 鶏卵整列供給装置

G 鶏卵配向装置

H 鶏卵処理システム

J 卵座列

R1 溝付き円筒状ローラ

R2 円筒状ローラ

1 無端コンベヤ

2 ガイド部材

3 反転ガイド

4 上流側ローラ強制回転機構

5 ローラ回転停止機構

6 下流側ローラ強制回転機構

【技術分野】

【0001】

本発明は、鶏卵の洗浄、品質検査、秤量、重量選別、包装などを連続的に処理する鶏卵処理システムに対して、無秩序に供給される鶏卵の鋭端と鈍端の方向を揃える鶏卵配向装置に関する。

【背景技術】

【0002】

1対のローラを水平且つ平行に近接させ、ローラ間に鶏卵を乗せてローラを同方向に回転させると、鶏卵は回転しつつ、鋭端方向に移動する。この現象は、「鶏卵を水平面上に置き、短軸に沿って水平方向に押すと、鋭端を中心方向へ向けて円弧運動を呈する」という周知の現象に立脚しており、米国のエフ・エム・シー社などで古くから鶏卵配向装置の基本原理に活用されてきた。

【0003】

本発明に関する代表的な背景技術は、次の4種に大別される。

【0004】

(1)エフ・エム・シー社の技術:前記の周知機構を30年以上前から次のように具現化した。円筒状ローラを配した無端コンベヤのローラ群上面に、処理列数分の鶏卵の通路を板状又は棒状部材で構成し、無秩序に搬送されてきた鶏卵群を、ローラの進行方向の回転によって、通路内でそれぞれ鋭端側に寄せる。その内、配向指定方向と逆向きのため反転を要する鶏卵は、ローラ回転が停止する範囲で、ローラ群上面に水平で、鶏卵進行方向に斜向した反転ガイドに鋭端を乗りあがらせ、コンベヤの進行に連れて鋭端を徐々に持ちあげて直立後反転させる。配向指定方向と同方向のため反転の必要の無い鶏卵は、反転ガイドの作用を受ける事無くそのまま通過する。しかし、この技術では反転を要する鶏卵の鋭端を通路の幅いっぱいに誘導させた後に、長さが70mmを越す大きい鶏卵でも反転出来る様に設計された反転ガイドに当てるため、小さい鶏卵にとっては反転の限界を越えて1回転させる位に反転ガイドが作用する。その結果方向が揃わないばかりか、破卵が生じ易くなるため、10,000卵/列/時以上の比較的高い搬送速度による鶏卵の配向処理には適していない。

【0005】

(2)エフピーエスフーズ社の技術:古くは特許 第610417号で、前記の周知機構を応用し、鶏卵の移動量を確保した鼓型ローラを、処理列と同数設けた。鶏卵は回転途中に、鼓型ローラの範囲内で向きに応じて、それぞれがローラの端に寄る。その後、初段ローラコンベヤから放出された鶏卵は、案内部材と下降案内装置の働きによって鈍端を下に向けて下降し、次段ローラコンベヤに導かれる。次段ローラコンベヤでは、鈍端を下にした鶏卵が一定方向のみに横転するようになっており、その結果、鶏卵が配向される。その後、発展型といえる、特開平5−8851号では、“ミル”なる回転翼を鼓型ローラから突出した鋭端に作用させ、半ば強制的に鶏卵を半回転させる事によって、鋭端を下に向けて下降させた。しかし、それらは下降案内装置が様々な大きさの鶏卵に対し一様にしか作用しないため、次段ローラコンベヤへ放出する際に、鶏卵の大きさによっては落下の形態に成らざるを得ないので、破卵が生じ易くなる。そのため、比較的低速ならば、鶏卵の配向処理に適応できる。さらにその発展型といえるのが、特許 第2851033号で、同じく鼓型ローラから突出した鶏卵の鋭端部に“方向付けピン”で外部から抵抗を加え、鈍端が下を向く落下形態になった時に、チャック機構で把持し、その搬送中に把持したチャックを進行方向に対して90度回転させた後、次のコンベヤに放出する事によって配向させた。該技術は、10,000卵/列/時の比較的高速の鶏卵配向処理に適応できるが、機構が複雑である。いずれにしても、これらのローラに施してある鼓型は、鶏卵をコンベアに直交する方向に鋭端もしくは鈍端を向けるきっかけを設けるが、本発明のローラに施した溝とは効能が異なる。

【0006】

(3)共和機械株式会社の技術:特許 第2935011号は(1)の技術の改良型に属し、反転機構前で無端コンベヤを分割して、初段、次段コンベヤを構成した中間に渡りを配したものであり、その渡りから、反転ガイドが延出している。(1)の技術を平面的な反転ガイドと表現すれば、まさに、3次元的な反転ガイドといえ、反転の必要の無い鶏卵を、反転ガイドの下部を通過させる事によって、ローラ長さ方向の装置幅を極力短くできる特徴を持っている。しかし、ローラの拘束力を失った渡り板上の鶏卵は、その渡り直前で鋭端部にガイド部材が僅かに接触する様な抵抗でも、鋭端を中心方向にむけて円弧運動をする事から、バランスを崩し、安定して渡る事が出来ないため、次段コンベヤへの乗り遅れが生じることがある。又、この鶏卵が反転ガイドへの作用があまり得られない位置で渡ってしまうと、反転ガイドと鶏卵の通路を構成している部材間に鶏卵が挟まれ、破卵を生じ易い。この技術の発展型といえる、特許 第3654459号では、コンベヤを分割しないで、直立もしくはそれに近い状態の鶏卵を、確実に配向指定方向に倒すため、ローラを軸方向にスライドさせる方式が採用された。しかし、ローラの鶏卵に対するグリップ力が条件によって異なる上、鶏卵の大きさ、形状、外殻の粗さなども影響し、一様な反転ガイドに対して直交する方向にローラがスライドする過程で、鶏卵の挟み込みによる破卵に注意を要する。

【0007】

(4)株式会社ナベルの技術:実用新案 第2105250号、実用新案 第2554501号は (1)の技術の改良型といえ、従来の進行方向に回転するローラを逆方向に回転させる事によって、鶏卵が配向機構上不可欠なローラの回転を停止する部分に乗り移る際の、ローラへの挟み込みによる破卵の防止を図った。しかし、その前工程の回転ローラに乗り移る際には、やはり挟み込みによる破卵が発生するおそれがある。

【0008】

通常の鶏卵処理システムでは、76グラムを超える大きい鶏卵は3Lと仕分けされ、その中で長さが75mm程度を処理可能な上限とされている。一方、40グラムから46グラム未満の小さな鶏卵は2Sと仕分けされ、長さは50mm程度である。様々な大きさの鶏卵が混載された状態で、鶏卵処理システムは使われている。

【0009】

円筒状ローラを利用した、(1)(3)(4)の配向技術は、鶏卵を配向装置の次工程のコンベヤに乗り移らせる際、双方のコンベヤ間に設けた渡り板を通過するが、鶏卵は配向された後も、鶏卵の通路を構成しているガイド部材に、鋭端部を摺接する位置で搬送されるため、その渡り板に達する直前でも、通路内で片よりが生じている。更に鶏卵の大小によっても片よりに差が生じ重心位置が変動する。その結果、次工程コンベヤの受け取り中心位置と、鶏卵の重心位置にズレが生じ、鶏卵が渡り板上でバランスを崩し、次工程コンベヤへの乗り遅れ等、安定した受け渡しができない。

【0010】

本技術は(1)の技術の発展型に属しており、10,000卵/列/時以上における比較的高速の鶏卵配向処理にも適応できる。

【0011】

通常の鶏卵処理システムで、使用される無洗卵、無選別の状態である原卵は、6列×5列の30個入りプラスチック製トレイに充填されている。又、洗卵後の鶏卵を一時保存する等の場合も同じプラスチック製トレイである。そのため、鶏卵処理システムに鶏卵を供給する場合は、トレイ1枚毎の30個単位で供給されるのが通常で、鶏卵の脆性から極力搬送速度を遅くするために、秤量を同時に最高6個で行なえる様になっている。その6列を基本として、必要とされる処理能力に応じて、トレイ2枚毎の12列や3枚毎の18列等がある。現在では、10,000卵/列/時が最高の処理能力といわれている。

【特許文献1】特許 第610417号

【特許文献2】特開平5−8851号

【特許文献3】特許 第2851033号

【特許文献4】特許 第2935011号

【特許文献5】特許 第3654459号

【特許文献6】実用登録第2105250号

【特許文献7】実用登録第2554501号

【発明の開示】

【発明が解決しようとする課題】

【0012】

図2に基づき、本文中で鶏卵の形態を表現する用語を以下に定義する。図2は鶏卵の重心を中心にした全輪郭を示し、鶏卵の鋭端を右に配置している。

「鋭端」とは、輪郭10の右半分の尖った部分をいう。

「鈍端」とは、輪郭10の左半分の半円形状に似た部分をいう。

「短軸」とは、輪郭10の上下の最も膨らんでいる点13と点14を結ぶ線分をいう。

「重心」とは、鋭端の頂点11と鈍端の頂点12を結ぶ線分と短軸の交点15をいう。

「長さ」とは、11と12を結ぶ線分の長さをいう。

「長さ方向」とは、11と12を結ぶ線分に沿った、又は、平行な方向をいう。

「重心位置」とは、重心を鉛直方向の水平面に投影させた平面的な位置をいう。

「重心通過位置」とは、鶏卵の搬送に伴う重心位置の軌跡をいう。

【0013】

鶏卵処理システムの上流工程から無秩序に供給された鶏卵の方向を揃えて次工程に送る技法として、図3に示すように、ローラ列上で搬送方向に鶏卵の通路を構成し、反転を要する鶏卵がガイドに当たって反転する方法が普及している。鶏卵の反転に必要な反転力は、鶏卵の大きさに比例して増大するので、全ての鶏卵が反転するように反転力を調節すると、小さい鶏卵は過剰の反転力を受ける。図3の円筒状ローラR2列上には、長さが70mmを超える鶏卵でも反転可能な通路がガイド部材2で構成されている。もし仮に、長さ75mm、51mmの大小2つの鶏卵e1,e2が反転を要する方向で搬送されてくると、円筒状ローラR2の回転によって鋭端部をガイド部材2に摺接させてゆき、やがて、ローラ回転停止機構5上のローラ群上面で、ガイド部材2を鶏卵進行方向と斜交させた部分によって、コンベヤの進行に伴い徐々に鋭端をもちあげ、円筒状ローラR2との滑りがないとすれば大きな鶏卵e1はその重心が鶏卵の長さ方向の鈍端側に約36mm移動すればe10の位置で直立し、反転ガイドの残りの作用が僅かなため問題は無いが、小さな鶏卵e2は同じく約23mm移動し、e20の位置で直立するので、図中Aで示す反転ガイドの作用が広く残るため、直立後の鶏卵に過剰な反転力を与えてしまう。つまり、個々の鶏卵の大きさを度外視し、一様に鋭端部基準で反転ガイドに誘導したのでは、その反転作用を抑制できないため、過剰反転により方向が揃わないばかりか鶏卵の損傷も発生し易い。鶏卵処理システムでは高速運転による処理能力の増大が望まれているが、従来の技法で処理能力を増大させるため搬送速度を高めると、方向不揃いと鶏卵の損傷が更に増大する事が判っている。又、鶏卵が次工程コンベヤへ渡る際に、双方のコンベヤ間に設けた渡り板を通過するが、配向された後も、鶏卵の通路を構成しているガイド部材に、鋭端部を摺接する位置で搬送されるため、その渡り板に達する直前でも、通路内で片よりが生じている。更に鶏卵の大小によっても片よりに差が生じ重心位置が変動する。その結果、次工程コンベヤの受け取り中心位置と、鶏卵の重心位置にズレが生じ、鶏卵が渡り板上でバランスを崩すので、次工程コンベヤへの乗り遅れ、破卵、卵殻にひび、等が発生しやすい。そこで、個々の鶏卵の大きさに対して反転ガイドの作用が抑制可能で、次工程コンベヤへの渡りも安定した、高速且つ安全な配向装置を提供する。

【課題を解決するための手段】

【0014】

円筒状ローラの外周に幅10mmから30mmの範囲の円周溝を設け、隣接する該ローラ間の溝部分に、配向指定方向を向いていない鶏卵を導き入れ、鶏卵のローラ長さ方向の移動を規制した状態で、反転ガイドを作用させることにより反転後の鶏卵に及ぼす反転力を個々の鶏卵の大きさに応じて抑制する。該溝の間隔は次工程コンベヤである鶏卵処理システムの卵座列の間隔と一致させ、該システムの同時処理列数以上設け、鶏卵の受け渡し前後で、重心通過位置のズレを防止した。更に、反転機構を無端コンベヤの搬送方向に互い違いに配置した。

【発明の効果】

【0015】

本発明の配向装置では、反転を要する鶏卵の重心通過位置が、ローラに設けた円周溝の溝軌道の中心線と一致した軌道に誘導される。そのため、一様に配されている反転ガイドでも、作用の開始点が、大きな鶏卵では早くなることで長い範囲の作用を与え、小さな鶏卵は作用の開始点が遅くなることで短い範囲の作用を与える。図4で大小の鶏卵e1,e2が反転を要する方向で搬送されてくると、ローラの回転によって鋭端部をガイド部材2に摺接させてゆき溝軌道に誘導される、やがて、5のローラ回転停止機構上のローラ群上面に構成した、鶏卵進行方向と斜交した反転ガイド3でコンベヤの進行に伴い徐々に鋭端をもちあげ、ローラとの滑りがなければ大きな鶏卵e1はその重心位置が鶏卵の長さ方向の鈍端側に約36mm移動すればe10の位置で直立し、反転ガイドの残りの作用は僅かである。一方、小さな鶏卵e2も同じく約23mm移動し、e20の位置で直立するため反転ガイドの残りの作用範囲も僅かである。換言すれば、この方法では個々の鶏卵の大きさに応じた反転作用が得られる。又、次工程コンベヤへの渡りにおいても、鶏卵処理システムの卵座列の間隔と適合する溝軌道により、鶏卵の重心通過位置を揃えているので、次工程コンベヤへの安定した鶏卵の渡りが実現する。

【発明を実施するための最良の形態】

【0016】

本発明の実施の形態を説明する。図5で1は溝付き円筒状ローラR1を配した無端コンベヤである。鶏卵は配向装置Gの前行程の鶏卵整列供給装置Fにより、ローラとガイドで形成される1区画に1個になるよう無秩序に供給された後、通路を進行する過程で方向を揃え、鶏卵処理システムHの卵座列Jへ渡される。

【実施例】

【0017】

溝付き円筒状ローラR1は芯材が金属性パイプで、周りをゴムで覆い外径32mmになっている。ローラ外周の円周溝は幅20mmで深さ2mm、位置は鶏卵処理システムの卵座位置に適合する6ヵ所と、その端列の鶏卵を反転ガイドに誘導するために等間隔で更に両端に各1ヵ所の溝があるため、合計8ヵ所に溝がある。尚、実際に使用するのは7ヵ所であるが便宜上対称形にするため溝を8ヵ所とした。

【0018】

図6で鶏卵は溝付き円筒状ローラR1の円筒部分間上を搬送され、上流側ローラ強制回転機構4上に設けたガイド部材2間が広がってなる拡幅通路に導かれ、ローラR1の回転に伴って鶏卵が回転すると、個々の鶏卵は鋭端が向いている方向へ移動するため、やがて反転を要する経路ec1と反転の必要のない経路ec2の2経路にわかれる。この場合の上流側ローラ強制回転機構4は、例えばプラスチックチェーンを図示しない駆動手段でエンドレスに駆動し、ローラ群の下面に摺接させ強制的に回転させている。そして、反転を要する経路ec1の鶏卵は、進行方向に斜交したガイド部材2の側面に鋭端を摺接しつつ搬送されてゆくので、やがて連続するローラの溝からなる軌道に導かれる。深さ2mmの浅い溝であるが鶏卵に外力が加わらない限り、この溝軌道から外れる事はない。

【0019】

図6で鋭端方向を異にした2経路は、ローラ回転停止機構5上に設けた通路に導かれ、溝軌道に誘導された反転を要する経路ec1の鶏卵は、反転ガイド3によって鋭端を徐々に持ち上げ、やがて反対方向に転倒する。反転の必要の無い経路ec2の鶏卵は反転ガイド3と接触しない位置に誘導されているため、そのまま通過する。この場合のローラ回転停止機構5は、溝付き円筒状ローラR1の端を正方形もしくは正多角形の断面形状にして、その下方の一面を固定した水平面を持つ部材に摺接することによって、強制的に回転を停止させる。

【0020】

以上の工程を同時に6列全ておこなうと、徒にローラ長さ方向の機幅を必要とするため、図1の様に反転ガイド3による反転機構を配した列の3列分を単位として、1列毎反転位置を変える事により機幅を抑えた。

【0021】

方向を揃えた鶏卵群は、図7の下流側ローラ強制回転機構6上に設けた通路に導かれ、やがて鶏卵処理システムの卵座位置と適合している溝軌道に誘導され次工程コンベヤへ渡ってゆく。このとき、次工程コンベヤで想定される鶏卵の重心通過位置と、該溝軌道で搬送される鶏卵の重心位置が一致するため、安定した鶏卵の受け渡しが実現する。この場合の下流側ローラ強制回転機構6は、ローラ群の円筒部の下面に固定された部材を摺接させ無端コンベヤの進行に伴って溝付き円筒状ローラR1を強制的に回転させる。

【図面の簡単な説明】

【0022】

【図1】本願装置の平面図

【図2】本文中で鶏卵の形態を定義するための図

【図3】従来の反転を促す部分の説明図

【図4】本願の反転を促す部分の説明図

【図5】本願装置設置例の平面図

【図6】本願装置の反転機構の詳細図

【図7】本願の無端コンベヤと反転ガイドの側面図

【符号の説明】

【0023】

E 鶏卵の移動方向

e 鶏卵

e1 長さ75mmの大きい鶏卵

e10 e1の状態変化後の鶏卵

e2 長さ51mmの小さい鶏卵

e20 e2の状態変化後の鶏卵

ec1 反転を要する鶏卵の経路

ec2 反転の必要の無い鶏卵の経路

F 鶏卵整列供給装置

G 鶏卵配向装置

H 鶏卵処理システム

J 卵座列

R1 溝付き円筒状ローラ

R2 円筒状ローラ

1 無端コンベヤ

2 ガイド部材

3 反転ガイド

4 上流側ローラ強制回転機構

5 ローラ回転停止機構

6 下流側ローラ強制回転機構

【特許請求の範囲】

【請求項1】

複数の円筒状ローラで構成する無端コンベヤ上に搬送方向の鶏卵の通路を構成し、配向指定方向を向いていない鶏卵が該通路を通過中に反転を促す部材によって反転する鶏卵配向装置において、円筒状ローラの外周に幅10mmから30mmの範囲の円周溝を設け、隣接する該ローラ間の溝部分に反転を要する鶏卵を導き入れ、鶏卵のローラの長さ方向への移動を規制した状態で反転を促す部材を作用させることを特徴とする鶏卵配向装置。

【請求項2】

請求項1において、円筒状ローラの円周溝を、鶏卵処理システムの卵座列の間隔と同じ間隔で、該システムの同時処理列数以上設けたことを特徴とする鶏卵配向装置。

【請求項1】

複数の円筒状ローラで構成する無端コンベヤ上に搬送方向の鶏卵の通路を構成し、配向指定方向を向いていない鶏卵が該通路を通過中に反転を促す部材によって反転する鶏卵配向装置において、円筒状ローラの外周に幅10mmから30mmの範囲の円周溝を設け、隣接する該ローラ間の溝部分に反転を要する鶏卵を導き入れ、鶏卵のローラの長さ方向への移動を規制した状態で反転を促す部材を作用させることを特徴とする鶏卵配向装置。

【請求項2】

請求項1において、円筒状ローラの円周溝を、鶏卵処理システムの卵座列の間隔と同じ間隔で、該システムの同時処理列数以上設けたことを特徴とする鶏卵配向装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−51652(P2009−51652A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−222221(P2007−222221)

【出願日】平成19年8月29日(2007.8.29)

【出願人】(000162238)共和機械株式会社 (9)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月29日(2007.8.29)

【出願人】(000162238)共和機械株式会社 (9)

【Fターム(参考)】

[ Back to top ]