麺類のクラック検出装置、クラック検出方法および分別システム

【課題】麺類におけるクラックの発生の程度を容易に検出することができる麺類のクラック検出装置を提供する。

【解決手段】麺類からなる試料Sの軸方向に対して光源部1から垂直に照明光が照射され、試料Sの透過光により撮像部2で試料Sの画像が取得され、この画像に基づき画像解析部4で濃度ヒストグラムが作成され、判定部5で濃度ヒストグラムから濃度レベルの平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのうち少なくとも1つが評価値として演算されると共に、演算された評価値をクラックの発生量が既知である基準の麺類について予め演算された基準評価値と比較することにより試料Sにおけるクラックの発生量が検出される。

【解決手段】麺類からなる試料Sの軸方向に対して光源部1から垂直に照明光が照射され、試料Sの透過光により撮像部2で試料Sの画像が取得され、この画像に基づき画像解析部4で濃度ヒストグラムが作成され、判定部5で濃度ヒストグラムから濃度レベルの平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのうち少なくとも1つが評価値として演算されると共に、演算された評価値をクラックの発生量が既知である基準の麺類について予め演算された基準評価値と比較することにより試料Sにおけるクラックの発生量が検出される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、麺類のクラック検出装置および方法に係り、特に、パスタ等の麺類におけるクラックの発生の程度を検出する装置および方法に関する。

また、この発明は、所定量以上のクラックの発生が検出された麺類を分別する麺類の分別システムにも関している。

【背景技術】

【0002】

一般に、パスタ等の麺類は、その断面形状に対応する形状のノズル孔が形成されたダイスを用いて麺材料を押出成形した後、乾燥させることにより製造されるが、乾燥時における麺材料の収縮、押出成形時に発生する麺材料の内部応力等の種々の要因により、麺類の表面に軸方向に沿ったクラックが発生することがある。

このようなクラックは、微小なものであれば、麺を茹でる際に麺材料が膨張することで塞がるため、食感に影響を及ぼすものではないものの、クラックの程度によっては、製品としての麺類の見栄えを損ない、また茹でる際に麺がぶつ切りになるなど品質の低下を起こすこととなる。

このため、麺類に発生したクラックの程度を評価することが望まれている。

【0003】

従来、クラックの検出を行う技術としては、例えば特許文献1に、コンクリート構造物の外壁の表面に発生したクラックを調査する装置が開示されている。構造物表面の赤外線画像を取得し、画像解析を行って温度差のある領域をクラック候補として検出し、検出されたクラック候補に望遠鏡の視準方向と焦点を調整して望遠鏡によりクラック候補を視認する。

また、特許文献2には、米の外観品位を評価する装置が開示されており、特許文献2の段落0065に、米の画像からエッジ判別法を用いてひび割れ米を識別する方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4598881号公報

【特許文献2】特表2010−540957号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の装置は、コンクリート構造物の外壁のクラックを調査するためのものであり、たとえ赤外線画像により麺類に発生したクラックを検出することができたとしても、そのクラックを望遠鏡で視認することは実用的でない。

また、特許文献2では、米の長軸に対して垂直なエッジ成分を抽出することにより、ひび割れを検出しているが、麺類においては、ほとんどのクラックが麺線の軸方向に沿って発生するため、麺材料の押出成形時に表面に軸方向の筋が形成されると、エッジ判別法では、クラックのみを正確に検出することが難しくなる。さらに、エッジ判別法により一つ一つのクラックを検出したのでは、麺類におけるクラックの発生の程度を検出するには、過大の負担と時間を要するという問題も生じてしまう。

【0006】

この発明は、このような従来の問題点を解消するためになされたもので、麺類におけるクラックの発生の程度を容易に検出することができる麺類のクラック検出装置および方法を提供することを目的とする。

また、この発明は、このようなクラック検出装置で検出されたクラックの発生量が所定値以上である麺類を分別する麺類の分別システムを提供することも目的としている。

【課題を解決するための手段】

【0007】

この発明に係る麺類のクラック検出装置は、麺類に照明光を照射する光源部と、光源部から照射された照明光に対する麺類の透過光により麺類の画像を取得する撮像部と、撮像部で取得された麺類の画像から濃度ヒストグラムを作成すると共に作成された濃度ヒストグラムに基づいて麺類におけるクラックの発生量を検出するクラック検出部とを備えたものである。

【0008】

光源部が、照明光として麺類に多色光を照射し、クラック検出部が、撮像部で取得された麺類の画像をRGB分解すると共にRGBのうち少なくとも1つの色に対する濃度ヒストグラムを作成することもできる。

また、クラック検出部は、作成された濃度ヒストグラムから濃度レベルの平均値、コントラスト値、分散値、エネルギー値およびエントロピ値のうち少なくとも1つを評価値として演算し、演算された評価値に基づいて麺類におけるクラックの発生量を検出することが好ましい。この場合、クラック検出部は、演算された麺類の評価値をクラックの発生量が既知である基準の麺類について予め演算された基準評価値と比較することにより麺類におけるクラックの発生量を検出することができる。

【0009】

この発明に係る麺類のクラック検出方法は、麺類に照明光を照射し、照射された照明光に対する麺類の透過光により麺類の画像を取得し、取得された麺類の画像から濃度ヒストグラムを作成し、作成された濃度ヒストグラムに基づいて麺類におけるクラックの発生量を検出する方法である。

さらに、この発明に係る麺類の分別システムは、麺類を搬送する搬送手段と、搬送手段で搬送される麺類におけるクラックの発生量を検出する上記のクラック検出装置と、クラック検出装置で検出されたクラックの発生量が所定値以上である麺類を搬送手段から分別する分別手段とを備えたものである。

【発明の効果】

【0010】

この発明によれば、撮像部が光源部から照射された照明光に対する麺類の透過光により麺類の画像を取得し、クラック検出部がこの麺類の画像から濃度ヒストグラムを作成すると共に作成された濃度ヒストグラムに基づいて麺類におけるクラックの発生量を検出するので、麺類におけるクラックの発生の程度を容易に検出することが可能となる。

【図面の簡単な説明】

【0011】

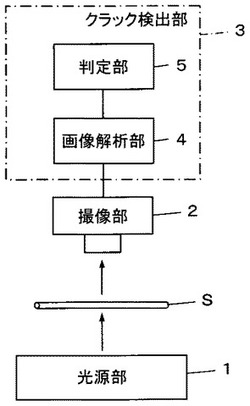

【図1】この発明の実施の形態1に係る麺類のクラック検出装置の構成を示すブロック図である。

【図2】実施の形態1においてRGB分解された麺類の画像のRGB各色に対する濃度ヒストグラムを示す図である。

【図3】実施の形態2に係る麺類の分別システムの構成を示すブロック図である。

【発明を実施するための形態】

【0012】

以下、図面に示す好適な実施の形態に基づいて、この発明を詳細に説明する。

実施の形態1

図1に、この発明の実施の形態1に係る麺類のクラック検出装置の構成を示す。クラック検出装置は、麺類からなる試料Sに対向して配置された光源部1を有し、試料Sを挟むように光源部1に対向して撮像部2が配置されている。さらに、撮像部2にクラック検出部3が接続されている。

【0013】

光源部1は、試料Sの軸方向に対して垂直な方向から試料Sに照明光を照射するもので、例えば白色LED(発光ダイオード)を光源として内蔵するLEDライトボードを用いることができる。

撮像部2は、光源部1から照射された照明光に対する試料Sの透過光に基づいて試料Sのカラー画像を取得するもので、汎用のデジタルカメラ、CCDカメラ等から構成することができる。

【0014】

クラック検出部3は、撮像部2に接続された画像解析部4と、画像解析部4に接続された判定部5を有している。

画像解析部4は、撮像部2により取得された試料Sのカラー画像をRGB分解すると共にRGBのうち少なくとも1つの色に対する濃度ヒストグラムを作成する。

判定部5は、画像解析部4で作成された濃度ヒストグラムからクラックの発生量に関わる評価値を演算すると共に、この評価値を予め演算された基準評価値と比較することによって試料Sにおけるクラックの発生量を判定する。ここで、評価値としては、濃度レベルの平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのうち少なくとも1つを採用することができる。

【0015】

ここで、画像の各画素の濃度を例えばレベル0〜レベル(L−1)のL階調に正規化したときの画像中に現れる濃度レベルiの頻度をP(i)とすると、平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYはそれぞれ以下の式によって表すことができる。

【0016】

【数1】

【0017】

平均値MENは、試料Sの画像における平均濃度レベルを示している。コントラスト値CNTは、ヒストグラムが高い濃度レベルに偏っていると大きな値となる。分散値VARは、平均値から離れた濃度レベルの頻度が高いと大きな値となる。エネルギー値EGYは、ヒストグラムが特定の濃度レベルに集中していると大きな値となる。エントロピ値EPYは、ヒストグラムが幅広い濃度レベルに分布していると大きな値となる。

【0018】

次に、図1に示した麺類のクラック検出装置の動作について説明する。

まず、図1のクラック検出装置を用いて、予めクラックの発生量が既知である基準の試料S0、S1およびS2に対して、平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのそれぞれの評価値の演算を行った。

試料S0〜S2は、いずれも同一素材のパスタでありながらクラックの発生量が互いに異なるもので、S0はクラックの発生が認められない試料、S1は少量のクラックの発生が認められる試料、S2は多量のクラックの発生が認められる試料である。

光源部1として1000cd/m2のLEDライトボードを用い、撮像部2としてデジタルカメラを使用した。

【0019】

試料S0を光源部1と撮像部2の間の所定の位置に載置し、光源部1から試料S0の軸方向に対して垂直に多色光からなる照明光を照射した。このとき、光源部1と撮像部2の間に配置された透明な載置台の上に試料S0を載置したが、光源部1として用いられるLEDライトボードの光射出面上に直接試料S0を載置してもよい。

そして、光源部1からの照明光に対する試料S0の透過光を捉えることにより撮像部2で試料S0の24ビットカラー画像を取得した。

取得されたカラー画像を、クラック検出部3の画像解析部4でRGB分解し、L=256階調としてRGB3色のそれぞれの色に対する濃度ヒストグラムを作成した。さらに、判定部5で、各濃度ヒストグラムから平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYの演算を行った。

同様にして、試料S1およびS2についても、カラー画像を取得し、RGB各色に対する濃度ヒストグラムを作成し、各濃度ヒストグラムから平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYを演算した。

【0020】

このようにして作成された試料S0〜S2のRGB各色に対する濃度ヒストグラムを図2に示す。横軸は濃度、縦軸は頻度をそれぞれ表している。

また、演算された試料S0〜S2のRGB各色に対する平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYを以下の表1に示す。

【0021】

【表1】

【0022】

図2から、RGBのいずれの色に対しても、試料S0から試料S2に向かうほど、すなわち、クラックの発生量が増加するほど、濃度レベルのピーク値は低下し、ブロードなヒストグラムになることがわかる。

このため、表1に示されるように、クラックの発生量が増加するほど、平均値MEN、コントラスト値CNTおよびエネルギー値EGYが減少する一方、分散値VARおよびエントロピ値EPYは増加する傾向にある。

以上のようにして予め演算され、表1に示された試料S0〜S2の評価値が、クラックの発生量を検出するための基準評価値として用いられる。

【0023】

次に、クラックの発生量を検出しようとする試料Sに対して、評価値の測定が行われる。すなわち、試料Sが光源部1と撮像部2の間の所定の位置に載置され、光源部1から試料Sの軸方向に対して垂直に照明光が照射され、試料Sの透過光により撮像部2で試料Sのカラー画像が取得される。取得されたカラー画像は、画像解析部4でRGB分解され、RGB各色に対する濃度ヒストグラムが作成された後、判定部5で、RGB各色の濃度ヒストグラムから平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYがそれぞれ演算される。

【0024】

そして、判定部5において、例えば、RGBのうち色Bに対する試料Sの分散値VARが、上記の表1に示した色Bに対する試料S0〜S2の分散値VARと比較され、比較結果に基づいて試料Sにおけるクラックの発生量が判定される。試料Sの分散値VARの大きさが、試料S0の分散値VAR=49と同程度あるいはそれより小さければ、試料Sにクラックの発生はないものと判定し、試料S0の分散値VAR=49から試料S1の分散値VAR=80の間であれば、試料S1のクラック発生量以下のクラックが発生していると判定し、試料S1の分散値VAR=80から試料S2の分散値VAR=784の間であれば、試料S1のクラック発生量以上で試料S2のクラック発生量以下のクラックが発生していると判定し、試料S2の分散値VAR=784より大きければ、試料S2のクラック発生量以上のクラックが発生していると判定することができる。

【0025】

同様に、RGBのうち色Rあるいは色Gに対する試料Sの分散値VARを、表1に示した色Rあるいは色Gに対する試料S0、S1およびS2の分散値VARとそれぞれ比較することによっても、試料Sにおけるクラックの発生量を判定することができる。

【0026】

試料Sの分散値VAR以外の平均値MEN、コントラスト値CNT、エネルギー値EGY、エントロピ値EPYのいずれかの評価値を、対応する試料S0、S1およびS2の基準評価値と比較することによっても試料Sにおけるクラック発生量の判定を行うことが可能である。ただし、平均値MEN、コントラスト値CNTおよびエネルギー値EGYについては、試料Sの評価値が基準評価値より小さくなるほど、基準の試料よりもクラックの発生量が多いものと判定し、エントロピ値EPYについては、試料Sの評価値が基準評価値より大きくなるほど、基準の試料よりもクラックの発生量が多いものと判定する。

【0027】

例えば、色Bに対する試料Sの平均値MENを、表1に示した色Bに対する試料S0の平均値MEN=160.0および試料S1の平均値MEN=137.1と比較し、試料Sの平均値MENの大きさが、試料S0の平均値MEN=160.0と同程度あるいはそれより大きければ、試料Sにクラックの発生はないものと判定し、試料S0の平均値MEN=160.0から試料S1の平均値MEN=137.1の間であれば、試料S1のクラック発生量以下のクラックが発生していると判定し、試料S1の平均値MEN=137.1より小さければ、試料S1のクラック発生量以上のクラックが発生していると判定することができる。

【0028】

また、1つの評価値だけでなく、平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのうち複数の評価値を求め、それぞれ基準評価値と比較した結果に基づいてクラックの発生量を判定してもよい。

この場合、複数の評価値が同時に同一の傾向を示している場合にのみ、それに対応してクラックの発生量を判定することができる。例えば、試料Sについて平均値MENと分散値VARの双方を演算し、試料Sの平均値MENが基準評価値より大きく且つ試料Sの分散値VARが基準評価値より小さい場合にのみ、試料Sにおけるクラックの発生量は基準の試料のクラック発生量よりも少量であると判定し、一方、試料Sの平均値MENが基準評価値より小さく且つ試料Sの分散値VARが基準評価値より大きい場合にのみ、試料Sに基準の試料よりも多量のクラックが発生していると判定する。

複数の評価値を同時に使用することで、より信頼性の高いクラック発生量の検出を行うことが可能となる。

【0029】

あるいは、複数の評価値についてそれぞれ基準評価値と比較した結果、複数の評価値のうち少なくとも1つの評価値が基準の試料よりも多量のクラックの発生を示している場合に、その評価値に基づいてクラックの発生量が基準の試料よりも多量であると判定することもできる。このようにすれば、例えば、所定量以上のクラック発生のおそれがあるために製品として出荷し得ない試料をより確実に判別することができ、出荷される製品の品質を確保することが可能となる。

【0030】

なお、上記の実施の形態1では、白色LEDを用いた光源部1から試料に多色光からなる照明光を照射し、撮像部2で取得したカラー画像を画像解析部4でRGB分解してRGB各色に対する濃度ヒストグラムをそれぞれ作成したが、これに限るものではなく、画像解析部4がカラー画像をRGB分解した後、RGBのうちいずれか1色または2色に対する濃度ヒストグラムのみを作成するようにしてもよい。また、光源としては、LEDに限らず、各種の光源を使用することができる。

さらに、光源部1が単色光源を内蔵し、例えば暗室内で光源部1から試料に照明光として単色光を照射し、撮像部2で取得した画像から画像解析部4が直接濃度ヒストグラムを作成するように構成することもできる。このようにすれば、画像解析部4におけるRGB分解が不要になり、処理が簡素化される。

【0031】

以上のように、この実施の形態1のクラック検出装置によれば、試料Sに対して演算された評価値を基準の試料S0〜S2の基準評価値と比較することにより、試料Sにおけるクラックの発生量を検出し、試料Sにおけるクラックの発生の程度を容易に検出することが可能となる。

【0032】

実施の形態2

図3に実施の形態2に係る麺類の分別システムの構成を示す。分別システムは、試料Sを搬送する搬送コンベヤ11と、この搬送コンベヤ11を駆動する搬送コンベヤ駆動部12を有しており、搬送コンベヤ11の上方に、試料Sを1本ずつ搬送コンベヤ11上に供給するフィーダー13が配置されている。搬送コンベヤ11による搬送方向に対して、フィーダー13の下流側に、実施の形態1に示した麺類のクラック検出装置が配置されている。クラック検出装置の光源部1が搬送コンベヤ11の下方に位置し、搬送コンベヤ11の上方には、光源部1に対向するように撮像部2が配置され、撮像部2にクラック検出部3が接続されている。

なお、搬送コンベヤ11のコンベヤベルトは、光源部1からの照明光を透過するように透光性を有する材料から形成されている。

【0033】

搬送コンベヤ11の下流側には、載置された試料Sが滑落するような傾斜を有するシュート14が配置され、さらに、シュート14の下流側に、製品としての試料Sを排出する排出コンベヤ15が配置され、排出コンベヤ15に排出コンベヤ駆動部16が接続されている。

また、シュート14は、傾斜角がさらに大きくなるように回動可能に取り付けられており、このシュート14を回動させるためのシュート駆動部17がシュート14に接続され、シュート14の下方には、異常品と判定された試料Sを回収する回収部18が配置されている。

【0034】

そして、クラック検出装置のクラック検出部3、搬送コンベヤ駆動部12、フィーダー13、排出コンベヤ駆動部16およびシュート駆動部17に制御部19が接続されている。

なお、搬送コンベヤ11、搬送コンベヤ駆動部12、排出コンベヤ15および排出コンベヤ駆動部16により搬送手段が構成され、シュート14、シュート駆動部17および制御部19により分別手段が構成されている。

【0035】

まず、制御部19によりシュート駆動部17が制御されて、図3に実線で示されるように、シュート14が搬送コンベヤ11の下流端と排出コンベヤ15の上流端との間をほぼつなぐ回動位置Aに維持されると共に、制御部19の制御の下で、搬送コンベヤ駆動部12および排出コンベヤ駆動部16により搬送コンベヤ11および排出コンベヤ15がそれぞれ駆動される。

【0036】

この状態で、フィーダー13から試料Sが1本ずつ搬送コンベヤ11上に供給される。試料Sが搬送コンベヤ11により搬送されてクラック検出装置の光源部1の直上にまで到達すると、光源部1から発せられた照明光が透光性を有するコンベヤベルトを介して試料Sに照射され、試料Sの透過光により撮像部2で試料Sの画像が取得され、クラック検出部3で濃度ヒストグラムが作成されると共に平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのうち少なくとも1つの評価値が演算され、演算された評価値に基づいて試料Sにおけるクラックの発生量が検出される。

【0037】

クラック検出部3で検出されたクラックの発生量は、制御部19に出力され、制御部19は、試料Sにおけるクラックの発生量を予め設定された所定値と比較する。そして、クラックの発生量が所定値未満である試料Sに対して、制御部19は、製品として出荷し得る品質を備えていると判断し、シュート14を回動させることなく、搬送コンベヤ11から排出コンベヤ15へと搬送させる。すなわち、試料Sは、搬送コンベヤ11の下流端から回動位置Aに維持されているシュート14上に搬送され、シュート14の上面を滑落して排出コンベヤ15の上流端に至り、排出コンベヤ15によって排出される。

【0038】

一方、クラック検出部3で検出されたクラックの発生量が所定値以上である試料Sに対しては、制御部19は、製品として出荷し得る品質を備えていないと判断し、シュート駆動部17を制御してシュート14を図3に破線で示された回動位置Bにまで回動する。これにより、試料Sは、搬送コンベヤ11の下流端から排出コンベヤ15の上流端に到達することができず、異常品として、シュート14の下方に配置された回収部18に回収される。

試料Sが回収部18に落下した後、シュート14はシュート駆動部17により回動位置Aに戻される。

【0039】

このようにして、クラックの発生量が所定値以上である試料Sのみを自動的に分別して回収部18に回収し、クラックの発生量が所定値未満である試料Sのみを排出コンベヤ15から排出することができる。

なお、この発明に係る麺類のクラック検出装置および麺類の分別システムは、スパゲティ等のパスタの他、うどん、ひやむぎ、素麺、冷麺、中華麺、そば等の各種の麺類に広く適用することができる。

【符号の説明】

【0040】

1 光源部、2 撮像部、3 クラック検出部、4 画像解析部、5 判定部、11 搬送コンベヤ、12 搬送コンベヤ駆動部、13 フィーダー、14 シュート、15 排出コンベヤ、16 排出コンベヤ駆動部、17 シュート駆動部、18 回収部、19 制御部、S,S0,S1,S2 試料。

【技術分野】

【0001】

この発明は、麺類のクラック検出装置および方法に係り、特に、パスタ等の麺類におけるクラックの発生の程度を検出する装置および方法に関する。

また、この発明は、所定量以上のクラックの発生が検出された麺類を分別する麺類の分別システムにも関している。

【背景技術】

【0002】

一般に、パスタ等の麺類は、その断面形状に対応する形状のノズル孔が形成されたダイスを用いて麺材料を押出成形した後、乾燥させることにより製造されるが、乾燥時における麺材料の収縮、押出成形時に発生する麺材料の内部応力等の種々の要因により、麺類の表面に軸方向に沿ったクラックが発生することがある。

このようなクラックは、微小なものであれば、麺を茹でる際に麺材料が膨張することで塞がるため、食感に影響を及ぼすものではないものの、クラックの程度によっては、製品としての麺類の見栄えを損ない、また茹でる際に麺がぶつ切りになるなど品質の低下を起こすこととなる。

このため、麺類に発生したクラックの程度を評価することが望まれている。

【0003】

従来、クラックの検出を行う技術としては、例えば特許文献1に、コンクリート構造物の外壁の表面に発生したクラックを調査する装置が開示されている。構造物表面の赤外線画像を取得し、画像解析を行って温度差のある領域をクラック候補として検出し、検出されたクラック候補に望遠鏡の視準方向と焦点を調整して望遠鏡によりクラック候補を視認する。

また、特許文献2には、米の外観品位を評価する装置が開示されており、特許文献2の段落0065に、米の画像からエッジ判別法を用いてひび割れ米を識別する方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4598881号公報

【特許文献2】特表2010−540957号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の装置は、コンクリート構造物の外壁のクラックを調査するためのものであり、たとえ赤外線画像により麺類に発生したクラックを検出することができたとしても、そのクラックを望遠鏡で視認することは実用的でない。

また、特許文献2では、米の長軸に対して垂直なエッジ成分を抽出することにより、ひび割れを検出しているが、麺類においては、ほとんどのクラックが麺線の軸方向に沿って発生するため、麺材料の押出成形時に表面に軸方向の筋が形成されると、エッジ判別法では、クラックのみを正確に検出することが難しくなる。さらに、エッジ判別法により一つ一つのクラックを検出したのでは、麺類におけるクラックの発生の程度を検出するには、過大の負担と時間を要するという問題も生じてしまう。

【0006】

この発明は、このような従来の問題点を解消するためになされたもので、麺類におけるクラックの発生の程度を容易に検出することができる麺類のクラック検出装置および方法を提供することを目的とする。

また、この発明は、このようなクラック検出装置で検出されたクラックの発生量が所定値以上である麺類を分別する麺類の分別システムを提供することも目的としている。

【課題を解決するための手段】

【0007】

この発明に係る麺類のクラック検出装置は、麺類に照明光を照射する光源部と、光源部から照射された照明光に対する麺類の透過光により麺類の画像を取得する撮像部と、撮像部で取得された麺類の画像から濃度ヒストグラムを作成すると共に作成された濃度ヒストグラムに基づいて麺類におけるクラックの発生量を検出するクラック検出部とを備えたものである。

【0008】

光源部が、照明光として麺類に多色光を照射し、クラック検出部が、撮像部で取得された麺類の画像をRGB分解すると共にRGBのうち少なくとも1つの色に対する濃度ヒストグラムを作成することもできる。

また、クラック検出部は、作成された濃度ヒストグラムから濃度レベルの平均値、コントラスト値、分散値、エネルギー値およびエントロピ値のうち少なくとも1つを評価値として演算し、演算された評価値に基づいて麺類におけるクラックの発生量を検出することが好ましい。この場合、クラック検出部は、演算された麺類の評価値をクラックの発生量が既知である基準の麺類について予め演算された基準評価値と比較することにより麺類におけるクラックの発生量を検出することができる。

【0009】

この発明に係る麺類のクラック検出方法は、麺類に照明光を照射し、照射された照明光に対する麺類の透過光により麺類の画像を取得し、取得された麺類の画像から濃度ヒストグラムを作成し、作成された濃度ヒストグラムに基づいて麺類におけるクラックの発生量を検出する方法である。

さらに、この発明に係る麺類の分別システムは、麺類を搬送する搬送手段と、搬送手段で搬送される麺類におけるクラックの発生量を検出する上記のクラック検出装置と、クラック検出装置で検出されたクラックの発生量が所定値以上である麺類を搬送手段から分別する分別手段とを備えたものである。

【発明の効果】

【0010】

この発明によれば、撮像部が光源部から照射された照明光に対する麺類の透過光により麺類の画像を取得し、クラック検出部がこの麺類の画像から濃度ヒストグラムを作成すると共に作成された濃度ヒストグラムに基づいて麺類におけるクラックの発生量を検出するので、麺類におけるクラックの発生の程度を容易に検出することが可能となる。

【図面の簡単な説明】

【0011】

【図1】この発明の実施の形態1に係る麺類のクラック検出装置の構成を示すブロック図である。

【図2】実施の形態1においてRGB分解された麺類の画像のRGB各色に対する濃度ヒストグラムを示す図である。

【図3】実施の形態2に係る麺類の分別システムの構成を示すブロック図である。

【発明を実施するための形態】

【0012】

以下、図面に示す好適な実施の形態に基づいて、この発明を詳細に説明する。

実施の形態1

図1に、この発明の実施の形態1に係る麺類のクラック検出装置の構成を示す。クラック検出装置は、麺類からなる試料Sに対向して配置された光源部1を有し、試料Sを挟むように光源部1に対向して撮像部2が配置されている。さらに、撮像部2にクラック検出部3が接続されている。

【0013】

光源部1は、試料Sの軸方向に対して垂直な方向から試料Sに照明光を照射するもので、例えば白色LED(発光ダイオード)を光源として内蔵するLEDライトボードを用いることができる。

撮像部2は、光源部1から照射された照明光に対する試料Sの透過光に基づいて試料Sのカラー画像を取得するもので、汎用のデジタルカメラ、CCDカメラ等から構成することができる。

【0014】

クラック検出部3は、撮像部2に接続された画像解析部4と、画像解析部4に接続された判定部5を有している。

画像解析部4は、撮像部2により取得された試料Sのカラー画像をRGB分解すると共にRGBのうち少なくとも1つの色に対する濃度ヒストグラムを作成する。

判定部5は、画像解析部4で作成された濃度ヒストグラムからクラックの発生量に関わる評価値を演算すると共に、この評価値を予め演算された基準評価値と比較することによって試料Sにおけるクラックの発生量を判定する。ここで、評価値としては、濃度レベルの平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのうち少なくとも1つを採用することができる。

【0015】

ここで、画像の各画素の濃度を例えばレベル0〜レベル(L−1)のL階調に正規化したときの画像中に現れる濃度レベルiの頻度をP(i)とすると、平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYはそれぞれ以下の式によって表すことができる。

【0016】

【数1】

【0017】

平均値MENは、試料Sの画像における平均濃度レベルを示している。コントラスト値CNTは、ヒストグラムが高い濃度レベルに偏っていると大きな値となる。分散値VARは、平均値から離れた濃度レベルの頻度が高いと大きな値となる。エネルギー値EGYは、ヒストグラムが特定の濃度レベルに集中していると大きな値となる。エントロピ値EPYは、ヒストグラムが幅広い濃度レベルに分布していると大きな値となる。

【0018】

次に、図1に示した麺類のクラック検出装置の動作について説明する。

まず、図1のクラック検出装置を用いて、予めクラックの発生量が既知である基準の試料S0、S1およびS2に対して、平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのそれぞれの評価値の演算を行った。

試料S0〜S2は、いずれも同一素材のパスタでありながらクラックの発生量が互いに異なるもので、S0はクラックの発生が認められない試料、S1は少量のクラックの発生が認められる試料、S2は多量のクラックの発生が認められる試料である。

光源部1として1000cd/m2のLEDライトボードを用い、撮像部2としてデジタルカメラを使用した。

【0019】

試料S0を光源部1と撮像部2の間の所定の位置に載置し、光源部1から試料S0の軸方向に対して垂直に多色光からなる照明光を照射した。このとき、光源部1と撮像部2の間に配置された透明な載置台の上に試料S0を載置したが、光源部1として用いられるLEDライトボードの光射出面上に直接試料S0を載置してもよい。

そして、光源部1からの照明光に対する試料S0の透過光を捉えることにより撮像部2で試料S0の24ビットカラー画像を取得した。

取得されたカラー画像を、クラック検出部3の画像解析部4でRGB分解し、L=256階調としてRGB3色のそれぞれの色に対する濃度ヒストグラムを作成した。さらに、判定部5で、各濃度ヒストグラムから平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYの演算を行った。

同様にして、試料S1およびS2についても、カラー画像を取得し、RGB各色に対する濃度ヒストグラムを作成し、各濃度ヒストグラムから平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYを演算した。

【0020】

このようにして作成された試料S0〜S2のRGB各色に対する濃度ヒストグラムを図2に示す。横軸は濃度、縦軸は頻度をそれぞれ表している。

また、演算された試料S0〜S2のRGB各色に対する平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYを以下の表1に示す。

【0021】

【表1】

【0022】

図2から、RGBのいずれの色に対しても、試料S0から試料S2に向かうほど、すなわち、クラックの発生量が増加するほど、濃度レベルのピーク値は低下し、ブロードなヒストグラムになることがわかる。

このため、表1に示されるように、クラックの発生量が増加するほど、平均値MEN、コントラスト値CNTおよびエネルギー値EGYが減少する一方、分散値VARおよびエントロピ値EPYは増加する傾向にある。

以上のようにして予め演算され、表1に示された試料S0〜S2の評価値が、クラックの発生量を検出するための基準評価値として用いられる。

【0023】

次に、クラックの発生量を検出しようとする試料Sに対して、評価値の測定が行われる。すなわち、試料Sが光源部1と撮像部2の間の所定の位置に載置され、光源部1から試料Sの軸方向に対して垂直に照明光が照射され、試料Sの透過光により撮像部2で試料Sのカラー画像が取得される。取得されたカラー画像は、画像解析部4でRGB分解され、RGB各色に対する濃度ヒストグラムが作成された後、判定部5で、RGB各色の濃度ヒストグラムから平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYがそれぞれ演算される。

【0024】

そして、判定部5において、例えば、RGBのうち色Bに対する試料Sの分散値VARが、上記の表1に示した色Bに対する試料S0〜S2の分散値VARと比較され、比較結果に基づいて試料Sにおけるクラックの発生量が判定される。試料Sの分散値VARの大きさが、試料S0の分散値VAR=49と同程度あるいはそれより小さければ、試料Sにクラックの発生はないものと判定し、試料S0の分散値VAR=49から試料S1の分散値VAR=80の間であれば、試料S1のクラック発生量以下のクラックが発生していると判定し、試料S1の分散値VAR=80から試料S2の分散値VAR=784の間であれば、試料S1のクラック発生量以上で試料S2のクラック発生量以下のクラックが発生していると判定し、試料S2の分散値VAR=784より大きければ、試料S2のクラック発生量以上のクラックが発生していると判定することができる。

【0025】

同様に、RGBのうち色Rあるいは色Gに対する試料Sの分散値VARを、表1に示した色Rあるいは色Gに対する試料S0、S1およびS2の分散値VARとそれぞれ比較することによっても、試料Sにおけるクラックの発生量を判定することができる。

【0026】

試料Sの分散値VAR以外の平均値MEN、コントラスト値CNT、エネルギー値EGY、エントロピ値EPYのいずれかの評価値を、対応する試料S0、S1およびS2の基準評価値と比較することによっても試料Sにおけるクラック発生量の判定を行うことが可能である。ただし、平均値MEN、コントラスト値CNTおよびエネルギー値EGYについては、試料Sの評価値が基準評価値より小さくなるほど、基準の試料よりもクラックの発生量が多いものと判定し、エントロピ値EPYについては、試料Sの評価値が基準評価値より大きくなるほど、基準の試料よりもクラックの発生量が多いものと判定する。

【0027】

例えば、色Bに対する試料Sの平均値MENを、表1に示した色Bに対する試料S0の平均値MEN=160.0および試料S1の平均値MEN=137.1と比較し、試料Sの平均値MENの大きさが、試料S0の平均値MEN=160.0と同程度あるいはそれより大きければ、試料Sにクラックの発生はないものと判定し、試料S0の平均値MEN=160.0から試料S1の平均値MEN=137.1の間であれば、試料S1のクラック発生量以下のクラックが発生していると判定し、試料S1の平均値MEN=137.1より小さければ、試料S1のクラック発生量以上のクラックが発生していると判定することができる。

【0028】

また、1つの評価値だけでなく、平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのうち複数の評価値を求め、それぞれ基準評価値と比較した結果に基づいてクラックの発生量を判定してもよい。

この場合、複数の評価値が同時に同一の傾向を示している場合にのみ、それに対応してクラックの発生量を判定することができる。例えば、試料Sについて平均値MENと分散値VARの双方を演算し、試料Sの平均値MENが基準評価値より大きく且つ試料Sの分散値VARが基準評価値より小さい場合にのみ、試料Sにおけるクラックの発生量は基準の試料のクラック発生量よりも少量であると判定し、一方、試料Sの平均値MENが基準評価値より小さく且つ試料Sの分散値VARが基準評価値より大きい場合にのみ、試料Sに基準の試料よりも多量のクラックが発生していると判定する。

複数の評価値を同時に使用することで、より信頼性の高いクラック発生量の検出を行うことが可能となる。

【0029】

あるいは、複数の評価値についてそれぞれ基準評価値と比較した結果、複数の評価値のうち少なくとも1つの評価値が基準の試料よりも多量のクラックの発生を示している場合に、その評価値に基づいてクラックの発生量が基準の試料よりも多量であると判定することもできる。このようにすれば、例えば、所定量以上のクラック発生のおそれがあるために製品として出荷し得ない試料をより確実に判別することができ、出荷される製品の品質を確保することが可能となる。

【0030】

なお、上記の実施の形態1では、白色LEDを用いた光源部1から試料に多色光からなる照明光を照射し、撮像部2で取得したカラー画像を画像解析部4でRGB分解してRGB各色に対する濃度ヒストグラムをそれぞれ作成したが、これに限るものではなく、画像解析部4がカラー画像をRGB分解した後、RGBのうちいずれか1色または2色に対する濃度ヒストグラムのみを作成するようにしてもよい。また、光源としては、LEDに限らず、各種の光源を使用することができる。

さらに、光源部1が単色光源を内蔵し、例えば暗室内で光源部1から試料に照明光として単色光を照射し、撮像部2で取得した画像から画像解析部4が直接濃度ヒストグラムを作成するように構成することもできる。このようにすれば、画像解析部4におけるRGB分解が不要になり、処理が簡素化される。

【0031】

以上のように、この実施の形態1のクラック検出装置によれば、試料Sに対して演算された評価値を基準の試料S0〜S2の基準評価値と比較することにより、試料Sにおけるクラックの発生量を検出し、試料Sにおけるクラックの発生の程度を容易に検出することが可能となる。

【0032】

実施の形態2

図3に実施の形態2に係る麺類の分別システムの構成を示す。分別システムは、試料Sを搬送する搬送コンベヤ11と、この搬送コンベヤ11を駆動する搬送コンベヤ駆動部12を有しており、搬送コンベヤ11の上方に、試料Sを1本ずつ搬送コンベヤ11上に供給するフィーダー13が配置されている。搬送コンベヤ11による搬送方向に対して、フィーダー13の下流側に、実施の形態1に示した麺類のクラック検出装置が配置されている。クラック検出装置の光源部1が搬送コンベヤ11の下方に位置し、搬送コンベヤ11の上方には、光源部1に対向するように撮像部2が配置され、撮像部2にクラック検出部3が接続されている。

なお、搬送コンベヤ11のコンベヤベルトは、光源部1からの照明光を透過するように透光性を有する材料から形成されている。

【0033】

搬送コンベヤ11の下流側には、載置された試料Sが滑落するような傾斜を有するシュート14が配置され、さらに、シュート14の下流側に、製品としての試料Sを排出する排出コンベヤ15が配置され、排出コンベヤ15に排出コンベヤ駆動部16が接続されている。

また、シュート14は、傾斜角がさらに大きくなるように回動可能に取り付けられており、このシュート14を回動させるためのシュート駆動部17がシュート14に接続され、シュート14の下方には、異常品と判定された試料Sを回収する回収部18が配置されている。

【0034】

そして、クラック検出装置のクラック検出部3、搬送コンベヤ駆動部12、フィーダー13、排出コンベヤ駆動部16およびシュート駆動部17に制御部19が接続されている。

なお、搬送コンベヤ11、搬送コンベヤ駆動部12、排出コンベヤ15および排出コンベヤ駆動部16により搬送手段が構成され、シュート14、シュート駆動部17および制御部19により分別手段が構成されている。

【0035】

まず、制御部19によりシュート駆動部17が制御されて、図3に実線で示されるように、シュート14が搬送コンベヤ11の下流端と排出コンベヤ15の上流端との間をほぼつなぐ回動位置Aに維持されると共に、制御部19の制御の下で、搬送コンベヤ駆動部12および排出コンベヤ駆動部16により搬送コンベヤ11および排出コンベヤ15がそれぞれ駆動される。

【0036】

この状態で、フィーダー13から試料Sが1本ずつ搬送コンベヤ11上に供給される。試料Sが搬送コンベヤ11により搬送されてクラック検出装置の光源部1の直上にまで到達すると、光源部1から発せられた照明光が透光性を有するコンベヤベルトを介して試料Sに照射され、試料Sの透過光により撮像部2で試料Sの画像が取得され、クラック検出部3で濃度ヒストグラムが作成されると共に平均値MEN、コントラスト値CNT、分散値VAR、エネルギー値EGYおよびエントロピ値EPYのうち少なくとも1つの評価値が演算され、演算された評価値に基づいて試料Sにおけるクラックの発生量が検出される。

【0037】

クラック検出部3で検出されたクラックの発生量は、制御部19に出力され、制御部19は、試料Sにおけるクラックの発生量を予め設定された所定値と比較する。そして、クラックの発生量が所定値未満である試料Sに対して、制御部19は、製品として出荷し得る品質を備えていると判断し、シュート14を回動させることなく、搬送コンベヤ11から排出コンベヤ15へと搬送させる。すなわち、試料Sは、搬送コンベヤ11の下流端から回動位置Aに維持されているシュート14上に搬送され、シュート14の上面を滑落して排出コンベヤ15の上流端に至り、排出コンベヤ15によって排出される。

【0038】

一方、クラック検出部3で検出されたクラックの発生量が所定値以上である試料Sに対しては、制御部19は、製品として出荷し得る品質を備えていないと判断し、シュート駆動部17を制御してシュート14を図3に破線で示された回動位置Bにまで回動する。これにより、試料Sは、搬送コンベヤ11の下流端から排出コンベヤ15の上流端に到達することができず、異常品として、シュート14の下方に配置された回収部18に回収される。

試料Sが回収部18に落下した後、シュート14はシュート駆動部17により回動位置Aに戻される。

【0039】

このようにして、クラックの発生量が所定値以上である試料Sのみを自動的に分別して回収部18に回収し、クラックの発生量が所定値未満である試料Sのみを排出コンベヤ15から排出することができる。

なお、この発明に係る麺類のクラック検出装置および麺類の分別システムは、スパゲティ等のパスタの他、うどん、ひやむぎ、素麺、冷麺、中華麺、そば等の各種の麺類に広く適用することができる。

【符号の説明】

【0040】

1 光源部、2 撮像部、3 クラック検出部、4 画像解析部、5 判定部、11 搬送コンベヤ、12 搬送コンベヤ駆動部、13 フィーダー、14 シュート、15 排出コンベヤ、16 排出コンベヤ駆動部、17 シュート駆動部、18 回収部、19 制御部、S,S0,S1,S2 試料。

【特許請求の範囲】

【請求項1】

麺類に照明光を照射する光源部と、

前記光源部から照射された照明光に対する前記麺類の透過光により前記麺類の画像を取得する撮像部と、

前記撮像部で取得された前記麺類の画像から濃度ヒストグラムを作成すると共に作成された濃度ヒストグラムに基づいて前記麺類におけるクラックの発生量を検出するクラック検出部と

を備えたことを特徴とする麺類のクラック検出装置。

【請求項2】

前記光源部は、照明光として前記麺類に多色光を照射し、

前記クラック検出部は、前記撮像部で取得された前記麺類の画像をRGB分解すると共にRGBのうち少なくとも1つの色に対する濃度ヒストグラムを作成する請求項1に記載の麺類のクラック検出装置。

【請求項3】

前記クラック検出部は、作成された濃度ヒストグラムから濃度レベルの平均値、コントラスト値、分散値、エネルギー値およびエントロピ値のうち少なくとも1つを評価値として演算し、演算された評価値に基づいて前記麺類におけるクラックの発生量を検出する請求項1または2に記載の麺類のクラック検出装置。

【請求項4】

前記クラック検出部は、演算された前記麺類の評価値をクラックの発生量が既知である基準の麺類について予め演算された基準評価値と比較することにより前記麺類におけるクラックの発生量を検出する請求項3に記載の麺類のクラック検出装置。

【請求項5】

麺類に照明光を照射し、

照射された照明光に対する前記麺類の透過光により前記麺類の画像を取得し、

取得された前記麺類の画像から濃度ヒストグラムを作成し、

作成された濃度ヒストグラムに基づいて前記麺類におけるクラックの発生量を検出する

ことを特徴とする麺類のクラック検出方法。

【請求項6】

麺類を搬送する搬送手段と、

前記搬送手段で搬送される麺類におけるクラックの発生量を検出する請求項1〜4のいずれか一項に記載のクラック検出装置と、

前記クラック検出装置で検出されたクラックの発生量が所定値以上である麺類を前記搬送手段から分別する分別手段と

を備えたことを特徴とする麺類の分別システム。

【請求項1】

麺類に照明光を照射する光源部と、

前記光源部から照射された照明光に対する前記麺類の透過光により前記麺類の画像を取得する撮像部と、

前記撮像部で取得された前記麺類の画像から濃度ヒストグラムを作成すると共に作成された濃度ヒストグラムに基づいて前記麺類におけるクラックの発生量を検出するクラック検出部と

を備えたことを特徴とする麺類のクラック検出装置。

【請求項2】

前記光源部は、照明光として前記麺類に多色光を照射し、

前記クラック検出部は、前記撮像部で取得された前記麺類の画像をRGB分解すると共にRGBのうち少なくとも1つの色に対する濃度ヒストグラムを作成する請求項1に記載の麺類のクラック検出装置。

【請求項3】

前記クラック検出部は、作成された濃度ヒストグラムから濃度レベルの平均値、コントラスト値、分散値、エネルギー値およびエントロピ値のうち少なくとも1つを評価値として演算し、演算された評価値に基づいて前記麺類におけるクラックの発生量を検出する請求項1または2に記載の麺類のクラック検出装置。

【請求項4】

前記クラック検出部は、演算された前記麺類の評価値をクラックの発生量が既知である基準の麺類について予め演算された基準評価値と比較することにより前記麺類におけるクラックの発生量を検出する請求項3に記載の麺類のクラック検出装置。

【請求項5】

麺類に照明光を照射し、

照射された照明光に対する前記麺類の透過光により前記麺類の画像を取得し、

取得された前記麺類の画像から濃度ヒストグラムを作成し、

作成された濃度ヒストグラムに基づいて前記麺類におけるクラックの発生量を検出する

ことを特徴とする麺類のクラック検出方法。

【請求項6】

麺類を搬送する搬送手段と、

前記搬送手段で搬送される麺類におけるクラックの発生量を検出する請求項1〜4のいずれか一項に記載のクラック検出装置と、

前記クラック検出装置で検出されたクラックの発生量が所定値以上である麺類を前記搬送手段から分別する分別手段と

を備えたことを特徴とする麺類の分別システム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−24641(P2013−24641A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−157877(P2011−157877)

【出願日】平成23年7月19日(2011.7.19)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【出願人】(000226998)株式会社日清製粉グループ本社 (125)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月19日(2011.7.19)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【出願人】(000226998)株式会社日清製粉グループ本社 (125)

【Fターム(参考)】

[ Back to top ]