麺類の製造装置及び製造方法

【課題】麺帯表面、若しくは麺線表面に、打ち粉を効率良く、かつ均一に付着させることができる麺類の製造装置及び麺類の製造方法を提供する。

【解決手段】麺類の製造において、帯電部により帯電させた打ち粉を、麺帯表面若しくは麺線表面に対して供給することにより、又は麺帯表面若しくは麺線表面に接触可能な接触表面を有する部材に供与し、当該接触表面と麺帯表面又は麺線表面を接触させることにより、打ち粉を麺帯表面若しくは麺線表面に均一かつ効率良く付着させることを特徴とする。

【解決手段】麺類の製造において、帯電部により帯電させた打ち粉を、麺帯表面若しくは麺線表面に対して供給することにより、又は麺帯表面若しくは麺線表面に接触可能な接触表面を有する部材に供与し、当該接触表面と麺帯表面又は麺線表面を接触させることにより、打ち粉を麺帯表面若しくは麺線表面に均一かつ効率良く付着させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ほぐれの良い麺類をつくるための麺類の製造装置および製造方法に関する。

【背景技術】

【0002】

麺類の製造方法としては、一般的に小麦粉、澱粉等の製麺原料を混合・混練して麺生地を形成し、これを所定厚さに圧延して帯状の麺帯を製造し、その麺帯を麺線切り出し装置により切り出す方法、あるいは麺生地を押し出し成型機により押し出す方法を用いて生麺線を製造する方法が知られている。

【0003】

生麺線は、生麺、乾麺、蒸麺、即席乾燥麺等の各種麺類の最終製品の態様に応じて、裁断処理又は蒸煮処理、乾燥処理等の所要の処理工程を経て、加工製造されている。

【0004】

従来から、これら各種麺類における麺線の相互の結着を防止するため、麺帯表面、若しくは麺線表面に打ち粉をする方法が広く知られている。通常、打ち粉は、小麦粉又は澱粉を使用し、これらの粉末を麺線の表面に付着させることによって、滑りを良くし麺線同士の結着を防止する。

【0005】

麺を機械的な装置を用いて連続的に製造する場合にも、麺帯表面若しくは麺線表面に打ち粉を付着させる方法が数多く開示されている。

【0006】

特許文献1には、処理室内において、打ち粉をファンにより飛散させ、麺帯表面に添加する装置が記載されている。特許文献2には、麺帯の一方の面には、打ち粉を直接降りかけ、他方の面は、粉付ロールに打ち粉を降りかけ、該粉付ロールとの接触により打ち粉を付着させる装置が記載されている。さらに特許文献3、特許文献4には、麺線表面に粉体打ち粉を吹付ける装置が記載されている。

【0007】

しかし、いずれの装置、方法に関しても、打ち粉をムラ無く均一に、かつ効率的に付着させる点に関して十分とは言えなかった。

【0008】

特に、麺帯又は麺線が略水平方向に沿って搬送される際のそれらの下面や、略鉛直方向に沿って搬送される際のそれらの両面へ供給された打ち粉は、重力の作用により落下しやすいので、このような面に十分な効率で打ち粉を付着させることは困難であった。

【0009】

このような状況で、打ち粉の種類や、生麺、即席乾燥麺等の麺の種類によらず、麺線の結着を防止するために、麺帯表面又は麺線表面に対して効率よくかつムラ無く均一に打ち粉を付着するための装置、方法が求められていた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公昭50−7156号公報

【特許文献2】実開平5−68280号公報

【特許文献3】特開平6−133680号公報

【特許文献4】特開平10−136872号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、このような技術課題を解決するためになされたものであって、麺帯表面、又は麺線表面に、打ち粉を効率良く、かつムラ無く均一に付着させることができる麺類の製造装置及び麺類の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明者は、麺類の製造において、麺生地の形成工程から、麺線の形成工程までの少なくともいずれか段階において、打ち粉を帯電させ、帯電した打ち粉を麺帯表面、若しくは麺線表面に供給することで、麺帯表面、麺線表面にムラ無く均一に、かつ効率良く打ち粉を付着させることができることを見出した。

【0013】

すなわち、本発明は、麺生地の形成工程から麺線の形成工程までの少なくともいずれかの段階において使用される麺類の製造装置であって、打ち粉を帯電させる帯電部と、麺帯表面又は麺線表面に付着させるために帯電した打ち粉を供給する供給部とを具備することを特徴とする。

【0014】

この構成において、供給部は、帯電した打ち粉を所定方向に搬送される前記麺帯又は前記麺線に付着させるために供給する構成を採用できる。

【0015】

上記構成において、供給部は、帯電した打ち粉を麺帯表面又は麺線表面に直接供給して、当該打ち粉を付着させる構成を採用できる。

【0016】

好適には、供給部は、帯電した打ち粉を麺帯表面又は麺線表面に吹き付ける構成を採用できる。

【0017】

本発明の麺類の製造装置は、麺帯表面又は麺線表面に接触可能な接触表面を有する部材を備えてもよい。

【0018】

かかる場合、供給部は、当該部材の接触表面に帯電した打ち粉を供与し、接触表面と麺帯表面又は麺線表面との接触により、麺帯表面又は麺線表面に打ち粉を付着させる構成を採用することもできる。

【0019】

このとき、前記部材は、搬送される麺帯又は麺線に回転しながら接触する回転体である構成を採用でき、この回転体には、圧延ロール又は切刃ロールが含まれる。

【0020】

また、本発明の麺類の製造方法は、打ち粉を帯電させる工程と、麺生地の形成工程から麺線の形成工程までの少なくともいずれかの段階において、帯電した打ち粉を、所定方向に搬送される麺帯又は麺線に供給する工程とを有する。

【発明の効果】

【0021】

本発明によれば、帯電した打ち粉が供給された、麺帯、麺線表面又はこれらに接触可能な部材の接触表面には、打ち粉とは逆の極性の電荷が静電誘導作用により引き寄せられる。引き寄せられた電荷は、互いに反発することで麺帯表面や麺線表面に均一に分布し、これらと打ち粉の電荷との間にクーロン力が作用する。これにより、打ち粉を麺帯表面、麺線表面に粗密なく均一に広げて付着させることができる。

【0022】

また、本発明によれば、打ち粉を帯電させるとともに、帯電した打ち粉を麺帯表面、麺線表面又はこれらに接触可能な部材の接触表面に吹き付けるので、重力により落下しやすい面であっても打ち粉を効率よく付着させることができる。

【0023】

さらに、本発明によれば、麺帯表面や麺線表面に接触可能な部材の接触表面に帯電した打ち粉を供与し、この接触表面を麺帯表面や麺線表面に接触させて打ち粉を付着させるので、打ち粉を麺帯表面や麺線表面に直接供給する場合に比べて、麺帯表面や麺線表面により強固に付着させることができる。

【図面の簡単な説明】

【0024】

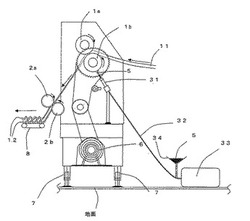

【図1】本発明の一実施形態の麺類の製造装置を示す側面図である。

【図2】図1の帯電部及び供給部の概略図である。

【図3】ノズルの形状とコロナピンの設置箇所の一例である。

【図4】ノズルの形状とコロナピンの設置箇所の他の例である。

【図5】ノズルの形状とコロナピンの設置箇所のさらに他の例である。

【図6】ノズルの形状とコロナピンの設置箇所のさらに他の例である。

【図7】麺帯に帯電した打ち粉を吹き付ける実施形態の概略図である。

【図8】麺線に帯電した打ち粉を吹き付ける実施形態の概略図である。

【図9】圧延ロールに帯電した打ち粉を吹き付ける実施形態の概略図である。

【図10】切刃ロールに帯電した打ち粉を吹き付ける実施形態の概略図である。

【図11】回転ロールに帯電した打ち粉を吹き付ける実施形態の概略図である。

【発明を実施するための形態】

【0025】

本発明における麺類の製造装置は、麺生地の形成工程から、麺線の形成工程までの少なくともいずれかの段階において使用される麺類の製造装置であって、打ち粉を帯電させる帯電部と、麺帯表面又は麺線表面に付着させるために帯電した当該打ち粉を供給する供給部とを具備する。

【0026】

本発明において、麺生地の形成工程から麺線の形成工程の少なくともいずれかの段階とは、例えば圧延工程、切り出し工程を有する麺類の製造装置と製造方法である場合は、製麺原料を混合・混練して、麺生地を得る工程から後、麺生地を圧延して麺帯とし、麺帯を切り出して麺線を形成し、続く工程に移行するまでの少なくともいずれかの段階をいう。

【0027】

また、例えば押し出し工程を有する麺類の製造装置と製造方法である場合は、製麺原料を混合・混練して、麺生地を得る工程から後、麺生地を押し出し機により押し出して麺線を形成し、続く工程に移行するまでの少なくともいずれかの段階をいう。

【0028】

以下、本発明の麺類の製造装置および麺類の製造方法の実施形態について図面を用いて説明する。なお、本発明は実施形態の構成には限定されない。

【0029】

図1は、本発明の一実施形態の麺類の製造装置を示す側面図である。

【0030】

この麺類の製造装置は、コロナピン41により帯電した打ち粉5を、供給部3により圧延ロール1bに対して吹き付けて付着させ、麺帯11を圧延ロール1aと、打ち粉の付着した圧延ロール1bとで圧延することによって、麺帯11の下面に打ち粉5を密着させ、切刃ロール2a、2bにより切り出し、麺線12を製造する装置である。

【0031】

また、図示はしないが、例えば最終製品が即席乾燥麺類である場合は、その後蒸機、そしてフライヤー、熱風乾燥機等を有することとなる。

【0032】

次に、上述した麺類の製造装置の各構成要素について説明する。

【0033】

図2は、実施形態の供給部3及び帯電部4の概略図である。

【0034】

打ち粉を供給する供給部3は、打ち粉を吐出するノズル31と、コンプレッサー33、打ち粉貯留タンク34とを備える。

【0035】

打ち粉貯留タンク34から打ち粉通路32に供給された打ち粉5は、コンプレッサー33にて発生した圧縮空気により、打ち粉通路32を通り、ノズル31の先端、即ちノズル出口312から圧延ロール1bに向けて吹き付けられる。圧延ロール1bに付着した打ち粉5は、圧延ロール1a、1bで麺帯11を圧延する際に、麺帯11の下面に密着する。

【0036】

帯電部4は、コロナピン41と高電圧発生機42を備える。コロナピン41は、高電圧発生機42により高電圧を印加され、打ち粉5を正又は負の静電気に帯電させる。

【0037】

なお、打ち粉5を帯電させる方式としては、本実施形態のようなコロナピンに高電圧を印加するコロナ方式以外に、例えばポリテトラフルオロエチレン製のチューブ内に打ち粉を通過させ、打ち粉と該チューブとの摩擦により帯電させるトリボ方式も採用可能である。

【0038】

帯電した打ち粉5を供給する供給部3として、本実施形態の他にも、帯電した打ち粉をファンにより飛散させ、麺帯表面に添加する装置を用いてもよいし、麺帯の一方の面には、帯電した打ち粉を直接降りかけ、他方の面は、粉付ロールに帯電した打ち粉を降りかけ、該粉付ロールとの接触により打ち粉を付着させる装置を用いてもよい。

【0039】

また、帯電した打ち粉を吹き付けるのではなく、自由落下させて麺帯表面又は麺線表面に供給する装置を用いることも可能である。

【0040】

ノズル31の形状は、特定の形態に限定されないが、例えば、図3から図6のいずれかのような形状を採用できる。図3、図6のように、単数のノズル入口311に対して、ノズル出口312を複数有していてもよいし、図4、図5のように単数のノズル入口311に対して、単数のノズル出口312を有していてもよい。

【0041】

さらには、図5のようにノズル出口312に近づくにつれ口径が広がる形状でもよい。

【0042】

また、前記ノズル出口312が麺帯又は麺線の搬送方向に対して横切る方向全域にわたるように配置されていることが好ましい。

【0043】

さらに、供給部3及び帯電部4は麺帯等の幅を考慮して、複数設置してもよいことは勿論である。

【0044】

また、コロナピン41は、例えば、図3、図5のようにノズル内部に配置されてもよいし、図4、図6のようにノズル出口312付近に配置されてもよい。

【0045】

また、帯電した打ち粉5は、麺帯11(図7)、麺線12(図8)に直接供給してもよい。帯電した打ち粉を供給される対象の麺線は、切刃ロールによる切り出しのみならず、押し出し等その他麺線形成に用いられる全ての手法により得ることができる。

【0046】

麺類の製造装置が麺帯11の表面又は麺線12の表面に接触可能な接触表面を有する部材を具備する場合は、当該部材の接触表面に帯電した打ち粉を供与し、当該接触表面と当該麺帯表面又は当該麺線表面との接触により、当該麺帯表面又は当該麺線表面に打ち粉を付着させてもよい。

【0047】

具体的に麺帯又は麺線表面に接触可能な接触表面を有する部材とは、麺帯11の搬送方向に回転する回転体であってもよく、即ち圧延ロール1a、1b(図9)、切刃ロール2a、2b(図10)のいずれであってもよい。

【0048】

さらに、圧延ロールや切刃ロール以外にも、図11に示すように略円筒形状の回転ロール10であってもよい。前記回転ロール10は、圧延ロール1a、1b及び切刃ロール2a、の回転軸と同方向に伸びる回転軸を有して回転可能に支持されて、圧延ロール及び切刃ロールに対して並列に配置されていることが好ましい。

【0049】

この他にも、麺帯表面又は麺線表面に接触可能な接触表面を有する部材としては、麺帯又は麺線を搬送するコンベアが使用可能である。コンベアが有する麺帯や麺線との接触表面に、帯電部により帯電した打ち粉を供与し、該接触表面と麺帯表面又は麺線表面が接触することで、打ち粉を付着させることができる。

【0050】

麺帯11の表面又は麺線12の表面に接触可能な部材の材質としては、食品の製造機器に用いられる材質のいずれも使用可能であり、例えばシリコンゴム等が挙げられる。また、部材が圧延ロールならばステンレス、切刃ロールならば真鍮等が使用可能である。

【0051】

供給部が、帯電した打ち粉を、麺帯11、圧延ロール1a、1b、切刃ロール2a、2b、回転ロール10に供与する場合は、打ち粉5が圧延、切り出しの際に該麺帯表面に打ち粉粒子の一部が埋没し、密着され、その後の工程において打ち粉の落下を防止するという点で好ましい。

【0052】

また、帯電した打ち粉が付着した麺帯11及び麺線12は、常に搬送方向に移動している。そのため、打ち粉から麺帯11及び麺線12に付与された電荷は、製造工程において散逸し、製造装置に電荷が蓄積されない。したがって、麺帯11、麺線12、圧延ロール1a、1b、切刃ロール2a、2b、回転ロール10等の接地は不要である。

【0053】

図1の圧延ロール1bには、帯電した打ち粉が供与されると、その表面に静電誘導作用により電荷が引き寄せられ、これらの電荷は、電荷間の反発力により表面に均一に分布しようとする。この圧延ロール1bの表面に引き寄せられた電荷は、打ち粉とは逆極性の電荷であるので、両者の間にクーロン力が作用して、打ち粉が、圧延ロール1bの表面に均一に分散する。

【0054】

本発明を生麺の製造に用いる場合、打ち粉5として、小麦粉又は澱粉、その他麺線結着防止のために使用される粉末いずれも使用することができる。

【0055】

打ち粉に使用される小麦粉の種類は特に限定されず、強力粉、準強力粉、中力粉、薄力粉のいずれも使用することができ、これらは単独で又は2種以上を混合して用いられる。

また、打ち粉に使用される澱粉の種類も特に限定されず、例えば、馬鈴薯澱粉、トウモロコシ澱粉、甘藷澱粉、小麦澱粉、タピオカ澱粉、米澱粉、モチトウモロコシ澱粉、サゴ澱粉等が挙げられ、これらは単独で又は2種以上を混合して用いられる。

【0056】

麺線の形成工程後に蒸煮工程を有する即席乾燥麺類の場合、粉末油脂による打ち粉が麺線の結着防止に特に有効である。予め蒸煮前の麺帯又は麺線の状態で、固体状の粉末油脂をそれらの表面に付着させておくことで、これが、高温での蒸煮中に溶融して、麺線表面を覆うため、蒸煮中の麺線の結着を防止することができると考えられる。

【0057】

使用される粉末油脂は、常温で固体の粉末状〜微粒子状で、蒸煮時に溶融する粉末油脂である。具体的には、パーム油や菜種油等の植物性油脂の硬化油脂がよく、好ましくは上昇融点として45〜75℃特に好ましくは55〜65℃程度のものが使用できる。また、粒度としてはメジアン径で好ましくは20〜500μm程度、特に好ましくは50〜200μm程度のものが使用できる。

【0058】

打ち粉粒子があまりに大きいと、粉末油脂の脱落が起こり易い。粉末油脂の形状としては、流動性の良いものがよく、球状のものが均一に散布できる点では好ましいが、針状のもの等いずれの形状のものも使用できる。

【0059】

圧延ロール1a、1bは、駆動モーター6により回転し、麺帯11を搬送方向に巻き込み圧延する。圧延ロール1a、1bで麺帯11を圧延することで、麺帯11の表面又は圧延ロール1bの表面に静電気により付着した打ち粉5が麺帯表面に食い込むように密着するため、その後の製麺工程における打ち粉5の落下を防止することができる。切刃ロール2a、2bは、通常麺線の切り出しに用いられるいずれの形状の物も使用することができる。

【0060】

圧延ロールを使用する麺類の製造装置においては、圧延は、複数の圧延ロールを用いて、所定の麺厚まで圧延することが一般的であるが、圧延ロールに打ち粉を供与する場合は、そのうち、少なくとも1つに供与すれば、本発明の効果を得ることができる。

【0061】

また、打ち粉の麺帯への密着度合いは、麺帯に一部埋没し、一部外界に露出している程度が打ち粉の落下防止及び麺線結着防止の本来の目的を達成するために好ましい。かかる状態にするためには、麺帯に打ち粉を付着後通過する圧延ロールの数は1対、又は2対程度が好ましい。

【0062】

この麺類の製造装置を用いて麺帯に打ち粉を供給し、麺帯に対する付着率を測定した。

【0063】

実施例1

小麦850g、澱粉150gに練り水360mLを添加して混錬し、得られた麺生地を、1.5mmまで圧延し、200mmの幅を有する麺帯11とした。

打ち粉5は粉末油脂(硬化パーム油:上昇融点58.5℃/粒子径50〜200μmが80%以上/メジアン径130μm)を用いた。ノズル31は図4の形状のものを用いた。帯電部4はコロナ方式を用いた。

コンプレッサー42により0.5kg/cm2の圧縮空気を発生させ、先端のコロナピン41に100kvの電圧を印可し、15秒間、略水平方向に搬送されている麺帯11の下面に対し、圧延ロール1a、1bを通過する前に粉末油脂を吹き付けた。粉末油脂の吐出量は、15秒間で8.1gであった。

【0064】

比較例1

実施例1と同様の条件で、先端のコロナピンに電圧を印可せず、15秒間、略水平方向に搬送されている麺帯11の下面に対し、圧延ロール1a、1bを通過する前に粉末油脂を吹き付けた。

【0065】

15秒間で、麺帯に未付着の粉末油脂の重量から麺帯への付着率を求めた。付着率は以下の式により計算した。

【0066】

付着率(%)={粉末油脂の全吹き出し量(g)−未付着の粉末油脂の量(g)}/{粉末油脂の全吹き出し量(g)}×100

結果を表1に示す。

【0067】

【表1】

【0068】

上記実施形態では、圧延工程および切り出し工程を実施する製造装置の場合について説明したが、本発明はこれに限定されない。例えば、圧延工程のみを実施する製造装置、又は、切り出し工程のみを実施する製造装置に本発明を適用可能である。さらには、押し出し工程により麺線を形成する製造装置にも適用可能であり、打ち粉を付着させる工程のみの製造装置にも本発明を適用可能である。

【符号の説明】

【0069】

1a・・・圧延ロール

1b・・・圧延ロール

2a・・・切刃ロール

2b・・・切刃ロール

3・・・供給部

31・・・ノズル

311・・・ノズル入口

312・・・ノズル出口

32・・・打ち粉通路

33・・・コンプレッサー

34・・・打ち粉貯留タンク

4・・・帯電部

41・・・コロナピン

42・・・高電圧発生機

5・・・打ち粉

6・・・駆動モーター

7・・・脚

8・・・麺線搬送コンベア

9a・・・かすり

9b・・・かすり

10・・・回転ロール

11・・・麺帯

12・・・麺線

【技術分野】

【0001】

本発明は、ほぐれの良い麺類をつくるための麺類の製造装置および製造方法に関する。

【背景技術】

【0002】

麺類の製造方法としては、一般的に小麦粉、澱粉等の製麺原料を混合・混練して麺生地を形成し、これを所定厚さに圧延して帯状の麺帯を製造し、その麺帯を麺線切り出し装置により切り出す方法、あるいは麺生地を押し出し成型機により押し出す方法を用いて生麺線を製造する方法が知られている。

【0003】

生麺線は、生麺、乾麺、蒸麺、即席乾燥麺等の各種麺類の最終製品の態様に応じて、裁断処理又は蒸煮処理、乾燥処理等の所要の処理工程を経て、加工製造されている。

【0004】

従来から、これら各種麺類における麺線の相互の結着を防止するため、麺帯表面、若しくは麺線表面に打ち粉をする方法が広く知られている。通常、打ち粉は、小麦粉又は澱粉を使用し、これらの粉末を麺線の表面に付着させることによって、滑りを良くし麺線同士の結着を防止する。

【0005】

麺を機械的な装置を用いて連続的に製造する場合にも、麺帯表面若しくは麺線表面に打ち粉を付着させる方法が数多く開示されている。

【0006】

特許文献1には、処理室内において、打ち粉をファンにより飛散させ、麺帯表面に添加する装置が記載されている。特許文献2には、麺帯の一方の面には、打ち粉を直接降りかけ、他方の面は、粉付ロールに打ち粉を降りかけ、該粉付ロールとの接触により打ち粉を付着させる装置が記載されている。さらに特許文献3、特許文献4には、麺線表面に粉体打ち粉を吹付ける装置が記載されている。

【0007】

しかし、いずれの装置、方法に関しても、打ち粉をムラ無く均一に、かつ効率的に付着させる点に関して十分とは言えなかった。

【0008】

特に、麺帯又は麺線が略水平方向に沿って搬送される際のそれらの下面や、略鉛直方向に沿って搬送される際のそれらの両面へ供給された打ち粉は、重力の作用により落下しやすいので、このような面に十分な効率で打ち粉を付着させることは困難であった。

【0009】

このような状況で、打ち粉の種類や、生麺、即席乾燥麺等の麺の種類によらず、麺線の結着を防止するために、麺帯表面又は麺線表面に対して効率よくかつムラ無く均一に打ち粉を付着するための装置、方法が求められていた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公昭50−7156号公報

【特許文献2】実開平5−68280号公報

【特許文献3】特開平6−133680号公報

【特許文献4】特開平10−136872号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、このような技術課題を解決するためになされたものであって、麺帯表面、又は麺線表面に、打ち粉を効率良く、かつムラ無く均一に付着させることができる麺類の製造装置及び麺類の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明者は、麺類の製造において、麺生地の形成工程から、麺線の形成工程までの少なくともいずれか段階において、打ち粉を帯電させ、帯電した打ち粉を麺帯表面、若しくは麺線表面に供給することで、麺帯表面、麺線表面にムラ無く均一に、かつ効率良く打ち粉を付着させることができることを見出した。

【0013】

すなわち、本発明は、麺生地の形成工程から麺線の形成工程までの少なくともいずれかの段階において使用される麺類の製造装置であって、打ち粉を帯電させる帯電部と、麺帯表面又は麺線表面に付着させるために帯電した打ち粉を供給する供給部とを具備することを特徴とする。

【0014】

この構成において、供給部は、帯電した打ち粉を所定方向に搬送される前記麺帯又は前記麺線に付着させるために供給する構成を採用できる。

【0015】

上記構成において、供給部は、帯電した打ち粉を麺帯表面又は麺線表面に直接供給して、当該打ち粉を付着させる構成を採用できる。

【0016】

好適には、供給部は、帯電した打ち粉を麺帯表面又は麺線表面に吹き付ける構成を採用できる。

【0017】

本発明の麺類の製造装置は、麺帯表面又は麺線表面に接触可能な接触表面を有する部材を備えてもよい。

【0018】

かかる場合、供給部は、当該部材の接触表面に帯電した打ち粉を供与し、接触表面と麺帯表面又は麺線表面との接触により、麺帯表面又は麺線表面に打ち粉を付着させる構成を採用することもできる。

【0019】

このとき、前記部材は、搬送される麺帯又は麺線に回転しながら接触する回転体である構成を採用でき、この回転体には、圧延ロール又は切刃ロールが含まれる。

【0020】

また、本発明の麺類の製造方法は、打ち粉を帯電させる工程と、麺生地の形成工程から麺線の形成工程までの少なくともいずれかの段階において、帯電した打ち粉を、所定方向に搬送される麺帯又は麺線に供給する工程とを有する。

【発明の効果】

【0021】

本発明によれば、帯電した打ち粉が供給された、麺帯、麺線表面又はこれらに接触可能な部材の接触表面には、打ち粉とは逆の極性の電荷が静電誘導作用により引き寄せられる。引き寄せられた電荷は、互いに反発することで麺帯表面や麺線表面に均一に分布し、これらと打ち粉の電荷との間にクーロン力が作用する。これにより、打ち粉を麺帯表面、麺線表面に粗密なく均一に広げて付着させることができる。

【0022】

また、本発明によれば、打ち粉を帯電させるとともに、帯電した打ち粉を麺帯表面、麺線表面又はこれらに接触可能な部材の接触表面に吹き付けるので、重力により落下しやすい面であっても打ち粉を効率よく付着させることができる。

【0023】

さらに、本発明によれば、麺帯表面や麺線表面に接触可能な部材の接触表面に帯電した打ち粉を供与し、この接触表面を麺帯表面や麺線表面に接触させて打ち粉を付着させるので、打ち粉を麺帯表面や麺線表面に直接供給する場合に比べて、麺帯表面や麺線表面により強固に付着させることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態の麺類の製造装置を示す側面図である。

【図2】図1の帯電部及び供給部の概略図である。

【図3】ノズルの形状とコロナピンの設置箇所の一例である。

【図4】ノズルの形状とコロナピンの設置箇所の他の例である。

【図5】ノズルの形状とコロナピンの設置箇所のさらに他の例である。

【図6】ノズルの形状とコロナピンの設置箇所のさらに他の例である。

【図7】麺帯に帯電した打ち粉を吹き付ける実施形態の概略図である。

【図8】麺線に帯電した打ち粉を吹き付ける実施形態の概略図である。

【図9】圧延ロールに帯電した打ち粉を吹き付ける実施形態の概略図である。

【図10】切刃ロールに帯電した打ち粉を吹き付ける実施形態の概略図である。

【図11】回転ロールに帯電した打ち粉を吹き付ける実施形態の概略図である。

【発明を実施するための形態】

【0025】

本発明における麺類の製造装置は、麺生地の形成工程から、麺線の形成工程までの少なくともいずれかの段階において使用される麺類の製造装置であって、打ち粉を帯電させる帯電部と、麺帯表面又は麺線表面に付着させるために帯電した当該打ち粉を供給する供給部とを具備する。

【0026】

本発明において、麺生地の形成工程から麺線の形成工程の少なくともいずれかの段階とは、例えば圧延工程、切り出し工程を有する麺類の製造装置と製造方法である場合は、製麺原料を混合・混練して、麺生地を得る工程から後、麺生地を圧延して麺帯とし、麺帯を切り出して麺線を形成し、続く工程に移行するまでの少なくともいずれかの段階をいう。

【0027】

また、例えば押し出し工程を有する麺類の製造装置と製造方法である場合は、製麺原料を混合・混練して、麺生地を得る工程から後、麺生地を押し出し機により押し出して麺線を形成し、続く工程に移行するまでの少なくともいずれかの段階をいう。

【0028】

以下、本発明の麺類の製造装置および麺類の製造方法の実施形態について図面を用いて説明する。なお、本発明は実施形態の構成には限定されない。

【0029】

図1は、本発明の一実施形態の麺類の製造装置を示す側面図である。

【0030】

この麺類の製造装置は、コロナピン41により帯電した打ち粉5を、供給部3により圧延ロール1bに対して吹き付けて付着させ、麺帯11を圧延ロール1aと、打ち粉の付着した圧延ロール1bとで圧延することによって、麺帯11の下面に打ち粉5を密着させ、切刃ロール2a、2bにより切り出し、麺線12を製造する装置である。

【0031】

また、図示はしないが、例えば最終製品が即席乾燥麺類である場合は、その後蒸機、そしてフライヤー、熱風乾燥機等を有することとなる。

【0032】

次に、上述した麺類の製造装置の各構成要素について説明する。

【0033】

図2は、実施形態の供給部3及び帯電部4の概略図である。

【0034】

打ち粉を供給する供給部3は、打ち粉を吐出するノズル31と、コンプレッサー33、打ち粉貯留タンク34とを備える。

【0035】

打ち粉貯留タンク34から打ち粉通路32に供給された打ち粉5は、コンプレッサー33にて発生した圧縮空気により、打ち粉通路32を通り、ノズル31の先端、即ちノズル出口312から圧延ロール1bに向けて吹き付けられる。圧延ロール1bに付着した打ち粉5は、圧延ロール1a、1bで麺帯11を圧延する際に、麺帯11の下面に密着する。

【0036】

帯電部4は、コロナピン41と高電圧発生機42を備える。コロナピン41は、高電圧発生機42により高電圧を印加され、打ち粉5を正又は負の静電気に帯電させる。

【0037】

なお、打ち粉5を帯電させる方式としては、本実施形態のようなコロナピンに高電圧を印加するコロナ方式以外に、例えばポリテトラフルオロエチレン製のチューブ内に打ち粉を通過させ、打ち粉と該チューブとの摩擦により帯電させるトリボ方式も採用可能である。

【0038】

帯電した打ち粉5を供給する供給部3として、本実施形態の他にも、帯電した打ち粉をファンにより飛散させ、麺帯表面に添加する装置を用いてもよいし、麺帯の一方の面には、帯電した打ち粉を直接降りかけ、他方の面は、粉付ロールに帯電した打ち粉を降りかけ、該粉付ロールとの接触により打ち粉を付着させる装置を用いてもよい。

【0039】

また、帯電した打ち粉を吹き付けるのではなく、自由落下させて麺帯表面又は麺線表面に供給する装置を用いることも可能である。

【0040】

ノズル31の形状は、特定の形態に限定されないが、例えば、図3から図6のいずれかのような形状を採用できる。図3、図6のように、単数のノズル入口311に対して、ノズル出口312を複数有していてもよいし、図4、図5のように単数のノズル入口311に対して、単数のノズル出口312を有していてもよい。

【0041】

さらには、図5のようにノズル出口312に近づくにつれ口径が広がる形状でもよい。

【0042】

また、前記ノズル出口312が麺帯又は麺線の搬送方向に対して横切る方向全域にわたるように配置されていることが好ましい。

【0043】

さらに、供給部3及び帯電部4は麺帯等の幅を考慮して、複数設置してもよいことは勿論である。

【0044】

また、コロナピン41は、例えば、図3、図5のようにノズル内部に配置されてもよいし、図4、図6のようにノズル出口312付近に配置されてもよい。

【0045】

また、帯電した打ち粉5は、麺帯11(図7)、麺線12(図8)に直接供給してもよい。帯電した打ち粉を供給される対象の麺線は、切刃ロールによる切り出しのみならず、押し出し等その他麺線形成に用いられる全ての手法により得ることができる。

【0046】

麺類の製造装置が麺帯11の表面又は麺線12の表面に接触可能な接触表面を有する部材を具備する場合は、当該部材の接触表面に帯電した打ち粉を供与し、当該接触表面と当該麺帯表面又は当該麺線表面との接触により、当該麺帯表面又は当該麺線表面に打ち粉を付着させてもよい。

【0047】

具体的に麺帯又は麺線表面に接触可能な接触表面を有する部材とは、麺帯11の搬送方向に回転する回転体であってもよく、即ち圧延ロール1a、1b(図9)、切刃ロール2a、2b(図10)のいずれであってもよい。

【0048】

さらに、圧延ロールや切刃ロール以外にも、図11に示すように略円筒形状の回転ロール10であってもよい。前記回転ロール10は、圧延ロール1a、1b及び切刃ロール2a、の回転軸と同方向に伸びる回転軸を有して回転可能に支持されて、圧延ロール及び切刃ロールに対して並列に配置されていることが好ましい。

【0049】

この他にも、麺帯表面又は麺線表面に接触可能な接触表面を有する部材としては、麺帯又は麺線を搬送するコンベアが使用可能である。コンベアが有する麺帯や麺線との接触表面に、帯電部により帯電した打ち粉を供与し、該接触表面と麺帯表面又は麺線表面が接触することで、打ち粉を付着させることができる。

【0050】

麺帯11の表面又は麺線12の表面に接触可能な部材の材質としては、食品の製造機器に用いられる材質のいずれも使用可能であり、例えばシリコンゴム等が挙げられる。また、部材が圧延ロールならばステンレス、切刃ロールならば真鍮等が使用可能である。

【0051】

供給部が、帯電した打ち粉を、麺帯11、圧延ロール1a、1b、切刃ロール2a、2b、回転ロール10に供与する場合は、打ち粉5が圧延、切り出しの際に該麺帯表面に打ち粉粒子の一部が埋没し、密着され、その後の工程において打ち粉の落下を防止するという点で好ましい。

【0052】

また、帯電した打ち粉が付着した麺帯11及び麺線12は、常に搬送方向に移動している。そのため、打ち粉から麺帯11及び麺線12に付与された電荷は、製造工程において散逸し、製造装置に電荷が蓄積されない。したがって、麺帯11、麺線12、圧延ロール1a、1b、切刃ロール2a、2b、回転ロール10等の接地は不要である。

【0053】

図1の圧延ロール1bには、帯電した打ち粉が供与されると、その表面に静電誘導作用により電荷が引き寄せられ、これらの電荷は、電荷間の反発力により表面に均一に分布しようとする。この圧延ロール1bの表面に引き寄せられた電荷は、打ち粉とは逆極性の電荷であるので、両者の間にクーロン力が作用して、打ち粉が、圧延ロール1bの表面に均一に分散する。

【0054】

本発明を生麺の製造に用いる場合、打ち粉5として、小麦粉又は澱粉、その他麺線結着防止のために使用される粉末いずれも使用することができる。

【0055】

打ち粉に使用される小麦粉の種類は特に限定されず、強力粉、準強力粉、中力粉、薄力粉のいずれも使用することができ、これらは単独で又は2種以上を混合して用いられる。

また、打ち粉に使用される澱粉の種類も特に限定されず、例えば、馬鈴薯澱粉、トウモロコシ澱粉、甘藷澱粉、小麦澱粉、タピオカ澱粉、米澱粉、モチトウモロコシ澱粉、サゴ澱粉等が挙げられ、これらは単独で又は2種以上を混合して用いられる。

【0056】

麺線の形成工程後に蒸煮工程を有する即席乾燥麺類の場合、粉末油脂による打ち粉が麺線の結着防止に特に有効である。予め蒸煮前の麺帯又は麺線の状態で、固体状の粉末油脂をそれらの表面に付着させておくことで、これが、高温での蒸煮中に溶融して、麺線表面を覆うため、蒸煮中の麺線の結着を防止することができると考えられる。

【0057】

使用される粉末油脂は、常温で固体の粉末状〜微粒子状で、蒸煮時に溶融する粉末油脂である。具体的には、パーム油や菜種油等の植物性油脂の硬化油脂がよく、好ましくは上昇融点として45〜75℃特に好ましくは55〜65℃程度のものが使用できる。また、粒度としてはメジアン径で好ましくは20〜500μm程度、特に好ましくは50〜200μm程度のものが使用できる。

【0058】

打ち粉粒子があまりに大きいと、粉末油脂の脱落が起こり易い。粉末油脂の形状としては、流動性の良いものがよく、球状のものが均一に散布できる点では好ましいが、針状のもの等いずれの形状のものも使用できる。

【0059】

圧延ロール1a、1bは、駆動モーター6により回転し、麺帯11を搬送方向に巻き込み圧延する。圧延ロール1a、1bで麺帯11を圧延することで、麺帯11の表面又は圧延ロール1bの表面に静電気により付着した打ち粉5が麺帯表面に食い込むように密着するため、その後の製麺工程における打ち粉5の落下を防止することができる。切刃ロール2a、2bは、通常麺線の切り出しに用いられるいずれの形状の物も使用することができる。

【0060】

圧延ロールを使用する麺類の製造装置においては、圧延は、複数の圧延ロールを用いて、所定の麺厚まで圧延することが一般的であるが、圧延ロールに打ち粉を供与する場合は、そのうち、少なくとも1つに供与すれば、本発明の効果を得ることができる。

【0061】

また、打ち粉の麺帯への密着度合いは、麺帯に一部埋没し、一部外界に露出している程度が打ち粉の落下防止及び麺線結着防止の本来の目的を達成するために好ましい。かかる状態にするためには、麺帯に打ち粉を付着後通過する圧延ロールの数は1対、又は2対程度が好ましい。

【0062】

この麺類の製造装置を用いて麺帯に打ち粉を供給し、麺帯に対する付着率を測定した。

【0063】

実施例1

小麦850g、澱粉150gに練り水360mLを添加して混錬し、得られた麺生地を、1.5mmまで圧延し、200mmの幅を有する麺帯11とした。

打ち粉5は粉末油脂(硬化パーム油:上昇融点58.5℃/粒子径50〜200μmが80%以上/メジアン径130μm)を用いた。ノズル31は図4の形状のものを用いた。帯電部4はコロナ方式を用いた。

コンプレッサー42により0.5kg/cm2の圧縮空気を発生させ、先端のコロナピン41に100kvの電圧を印可し、15秒間、略水平方向に搬送されている麺帯11の下面に対し、圧延ロール1a、1bを通過する前に粉末油脂を吹き付けた。粉末油脂の吐出量は、15秒間で8.1gであった。

【0064】

比較例1

実施例1と同様の条件で、先端のコロナピンに電圧を印可せず、15秒間、略水平方向に搬送されている麺帯11の下面に対し、圧延ロール1a、1bを通過する前に粉末油脂を吹き付けた。

【0065】

15秒間で、麺帯に未付着の粉末油脂の重量から麺帯への付着率を求めた。付着率は以下の式により計算した。

【0066】

付着率(%)={粉末油脂の全吹き出し量(g)−未付着の粉末油脂の量(g)}/{粉末油脂の全吹き出し量(g)}×100

結果を表1に示す。

【0067】

【表1】

【0068】

上記実施形態では、圧延工程および切り出し工程を実施する製造装置の場合について説明したが、本発明はこれに限定されない。例えば、圧延工程のみを実施する製造装置、又は、切り出し工程のみを実施する製造装置に本発明を適用可能である。さらには、押し出し工程により麺線を形成する製造装置にも適用可能であり、打ち粉を付着させる工程のみの製造装置にも本発明を適用可能である。

【符号の説明】

【0069】

1a・・・圧延ロール

1b・・・圧延ロール

2a・・・切刃ロール

2b・・・切刃ロール

3・・・供給部

31・・・ノズル

311・・・ノズル入口

312・・・ノズル出口

32・・・打ち粉通路

33・・・コンプレッサー

34・・・打ち粉貯留タンク

4・・・帯電部

41・・・コロナピン

42・・・高電圧発生機

5・・・打ち粉

6・・・駆動モーター

7・・・脚

8・・・麺線搬送コンベア

9a・・・かすり

9b・・・かすり

10・・・回転ロール

11・・・麺帯

12・・・麺線

【特許請求の範囲】

【請求項1】

麺生地の形成工程から、麺線の形成工程までの少なくともいずれかの段階において使用される麺類の製造装置であって、

打ち粉を帯電させる帯電部と、

麺帯表面又は麺線表面に付着させるために帯電した当該打ち粉を供給する供給部とを具備することを特徴とする麺類の製造装置。

【請求項2】

前記供給部は、帯電した前記打ち粉を所定方向に搬送される麺帯表面又は麺線表面に付着させるために、当該打ち粉を供給することを特徴とする請求項1に記載の麺類の製造装置。

【請求項3】

前記供給部は、帯電した前記打ち粉を前記麺帯表面又は前記麺線表面に直接供給して当該打ち粉を付着させることを特徴とする請求項1又は2に記載の麺類の製造装置。

【請求項4】

前記供給部は、帯電した前記打ち粉を前記麺帯表面又は前記麺線表面に吹き付けることを特徴とする請求項3に記載の麺類の製造装置。

【請求項5】

前記麺類の製造装置は、前記麺帯表面又は前記麺線表面に接触可能な接触表面を有する部材を具備し、前記供給部は、当該部材の当該接触表面に帯電した打ち粉を供与し、当該接触表面と当該麺帯表面又は当該麺線表面との接触により、当該麺帯表面又は当該麺線表面に当該打ち粉を付着させることを特徴とする請求項1又は2に記載の麺類の製造装置。

【請求項6】

前記接触表面を有する部材は、回転しながら前記麺帯表面又は前記麺線表面に接触する回転体であることを特徴とする請求項5に記載の麺類の製造装置。

【請求項7】

前記回転体は、圧延ロール又は切刃ロールを含むことを特徴とする請求項6に記載の麺類の製造装置。

【請求項8】

前記供給部は、帯電した前記打ち粉を、前記接触表面を有する部材の接触表面に吹き付けることを特徴とする請求項5ないし請求項7のいずれかに記載の麺類の製造装置。

【請求項9】

前記供給部は、少なくとも打ち粉貯留タンク、圧縮空気を供給するコンプレッサー、及び打ち粉貯留タンクから供給される打ち粉を当該圧縮空気を用いて吹き付けるノズルとで構成されることを特徴とする請求項4又は8に記載の麺類の製造装置。

【請求項10】

前記ノズルが、単数又は複数のノズル出口を有し、当該ノズル出口が麺帯又は麺線の搬送方向に対して横切る方向全域にわたるように配置されていることを特徴とする請求項9に記載の麺類の製造装置。

【請求項11】

前記帯電部が、前記ノズルに設置されていることを特徴とする請求項9又は10に記載の麺類の製造装置。

【請求項12】

前記帯電部は、コロナピンを備えることを特徴とする請求項1ないし請求項11のいずれかに記載の麺類の製造装置。

【請求項13】

打ち粉を帯電させる工程と、

麺生地の形成工程から麺線の形成工程までの少なくともいずれかの段階において、帯電した当該打ち粉を、所定方向に搬送される麺帯又は麺線に供給する工程とを有する麺類の製造方法。

【請求項14】

前記供給工程は、帯電した前記打ち粉を前記麺帯表面又は前記麺線表面に直接供給することを特徴とする請求項13に記載の麺類の製造方法。

【請求項15】

前記供給工程は、帯電した前記打ち粉を前記麺帯表面又は前記麺線表面に吹き付けることを特徴とする請求項14に記載の麺類の製造方法。

【請求項16】

前記供給工程は、前記麺帯表面又は前記麺線表面に接触可能な部材の接触表面に帯電した打ち粉を供与する工程、当該接触表面と当該麺帯表面又は当該麺線表面とを接触させる工程を備え、もって当該麺帯表面又は当該麺線表面に当該帯電した当該打ち粉を付着させることを特徴とする請求項13に記載の麺類の製造方法。

【請求項17】

前記接触可能な部材が、回転しながら前記麺帯表面又は前記麺線表面に接触する回転体であることを特徴とする請求項16に記載の麺類の製造方法。

【請求項18】

前記接触可能な部材の前記接触表面に帯電した前記打ち粉を供与する工程は、前記部材の前記接触表面に帯電した打ち粉を吹き付けることを特徴とする請求項16又は17に記載の麺類の製造方法。

【請求項19】

前記打ち粉が、粉末油脂、小麦粉、澱粉、又は、これらの任意の組み合わせからなる群から選択される打ち粉であることを特徴とする、請求項13ないし18のいずれかに記載の麺類の製造方法。

【請求項1】

麺生地の形成工程から、麺線の形成工程までの少なくともいずれかの段階において使用される麺類の製造装置であって、

打ち粉を帯電させる帯電部と、

麺帯表面又は麺線表面に付着させるために帯電した当該打ち粉を供給する供給部とを具備することを特徴とする麺類の製造装置。

【請求項2】

前記供給部は、帯電した前記打ち粉を所定方向に搬送される麺帯表面又は麺線表面に付着させるために、当該打ち粉を供給することを特徴とする請求項1に記載の麺類の製造装置。

【請求項3】

前記供給部は、帯電した前記打ち粉を前記麺帯表面又は前記麺線表面に直接供給して当該打ち粉を付着させることを特徴とする請求項1又は2に記載の麺類の製造装置。

【請求項4】

前記供給部は、帯電した前記打ち粉を前記麺帯表面又は前記麺線表面に吹き付けることを特徴とする請求項3に記載の麺類の製造装置。

【請求項5】

前記麺類の製造装置は、前記麺帯表面又は前記麺線表面に接触可能な接触表面を有する部材を具備し、前記供給部は、当該部材の当該接触表面に帯電した打ち粉を供与し、当該接触表面と当該麺帯表面又は当該麺線表面との接触により、当該麺帯表面又は当該麺線表面に当該打ち粉を付着させることを特徴とする請求項1又は2に記載の麺類の製造装置。

【請求項6】

前記接触表面を有する部材は、回転しながら前記麺帯表面又は前記麺線表面に接触する回転体であることを特徴とする請求項5に記載の麺類の製造装置。

【請求項7】

前記回転体は、圧延ロール又は切刃ロールを含むことを特徴とする請求項6に記載の麺類の製造装置。

【請求項8】

前記供給部は、帯電した前記打ち粉を、前記接触表面を有する部材の接触表面に吹き付けることを特徴とする請求項5ないし請求項7のいずれかに記載の麺類の製造装置。

【請求項9】

前記供給部は、少なくとも打ち粉貯留タンク、圧縮空気を供給するコンプレッサー、及び打ち粉貯留タンクから供給される打ち粉を当該圧縮空気を用いて吹き付けるノズルとで構成されることを特徴とする請求項4又は8に記載の麺類の製造装置。

【請求項10】

前記ノズルが、単数又は複数のノズル出口を有し、当該ノズル出口が麺帯又は麺線の搬送方向に対して横切る方向全域にわたるように配置されていることを特徴とする請求項9に記載の麺類の製造装置。

【請求項11】

前記帯電部が、前記ノズルに設置されていることを特徴とする請求項9又は10に記載の麺類の製造装置。

【請求項12】

前記帯電部は、コロナピンを備えることを特徴とする請求項1ないし請求項11のいずれかに記載の麺類の製造装置。

【請求項13】

打ち粉を帯電させる工程と、

麺生地の形成工程から麺線の形成工程までの少なくともいずれかの段階において、帯電した当該打ち粉を、所定方向に搬送される麺帯又は麺線に供給する工程とを有する麺類の製造方法。

【請求項14】

前記供給工程は、帯電した前記打ち粉を前記麺帯表面又は前記麺線表面に直接供給することを特徴とする請求項13に記載の麺類の製造方法。

【請求項15】

前記供給工程は、帯電した前記打ち粉を前記麺帯表面又は前記麺線表面に吹き付けることを特徴とする請求項14に記載の麺類の製造方法。

【請求項16】

前記供給工程は、前記麺帯表面又は前記麺線表面に接触可能な部材の接触表面に帯電した打ち粉を供与する工程、当該接触表面と当該麺帯表面又は当該麺線表面とを接触させる工程を備え、もって当該麺帯表面又は当該麺線表面に当該帯電した当該打ち粉を付着させることを特徴とする請求項13に記載の麺類の製造方法。

【請求項17】

前記接触可能な部材が、回転しながら前記麺帯表面又は前記麺線表面に接触する回転体であることを特徴とする請求項16に記載の麺類の製造方法。

【請求項18】

前記接触可能な部材の前記接触表面に帯電した前記打ち粉を供与する工程は、前記部材の前記接触表面に帯電した打ち粉を吹き付けることを特徴とする請求項16又は17に記載の麺類の製造方法。

【請求項19】

前記打ち粉が、粉末油脂、小麦粉、澱粉、又は、これらの任意の組み合わせからなる群から選択される打ち粉であることを特徴とする、請求項13ないし18のいずれかに記載の麺類の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−175933(P2012−175933A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40746(P2011−40746)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000226976)日清食品ホールディングス株式会社 (127)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(000226976)日清食品ホールディングス株式会社 (127)

【Fターム(参考)】

[ Back to top ]