黒染め耐食性被膜及び該耐食性被膜を備える機械装置、並びに、耐食性被膜の形成方法

【課題】水分や酸素の存在下において、鋼表面のイオン化を遅延させること、及び鋼表面に形成されたピンホールが起点となる錆(孔食)を長時間防ぐことのできる耐食性皮膜の形成方法を提供する。

【解決手段】鋼表面に形成された耐食性被膜Fe3O4(四三酸化鉄)を含む耐食性被膜であって、該耐食性皮膜中に鉄よりも腐食電位の低い金属成分を共析した構造とする。

【解決手段】鋼表面に形成された耐食性被膜Fe3O4(四三酸化鉄)を含む耐食性被膜であって、該耐食性皮膜中に鉄よりも腐食電位の低い金属成分を共析した構造とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属表面のさび防止技術に係り、より詳細には、本発明は、金属表面のさび防止技術に適用される黒染め耐食性被膜に関する。

【背景技術】

【0002】

従来から、苛性ソーダやシアン化物の強アルカリを主剤とする薬剤中に、鋼部材を浸漬した後、浸漬処理された前記鋼部材を洗浄し、防錆油を含浸させ、その後乾燥する工程を経て、一般に耐食性被膜Fe3O4(四三酸化鉄)と呼ばれる被膜層が形成された鋼表面を製造できることが知られている。

【0003】

特許文献1には、前述の浸漬処理後、鋼部材を洗浄し、防錆油を含浸させ、その後乾燥することにより、耐食性被膜中に微細な孔(ピンホール)を形成することができる。この鋼部材表面に形成されたピンホールに防錆油を浸透させて耐食性を付与した鋼部材を製造する製造法が開示されている。

【0004】

ところで、一般に、大気中に暴露された鋼表面においては、次のように錆が形成され進行する。図1は、大気中に暴露された鋼表面において、錆の発生を模式的に説明するための説明図である。水分(H2O)と酸素(O2)その他不純物の存在下で、活性な鋼表面(Fe)は、電子を放出してイオン化(Fe2+)する。そこに存在する水と酸素は、電子を受け入れ水酸化物イオン(OH-)となり、イオン化された鉄と結合して水酸化第1鉄(Fe(OH)2)になり、鋼表面に析出する。この水酸化第1鉄は、さらに酸素と結合して水酸化第2鉄(Fe(OH)3)になり、赤錆(FeOOH)となって鋼表面に析出し、錆が進行する。

【特許文献1】特開2003−21058号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

図1に例示するように、水分や酸素の存在下において、鋼表面のイオン化を遅延させること、及び鋼表面に形成されたピンホールが起点となる錆(孔食)を長時間防ぐことが耐食性向上に関する大きな課題である。

本発明の目的は、従来技術の問題点である錆を防止する技術を提供することである。

【課題を解決するための手段】

【0006】

本発明者は、上記課題に対し鋭意検討を重ねた結果、鋼表面に形成されたFe3O4(四三酸化鉄)の被膜中に、鉄よりも腐食電位の低い亜鉛又はアルミニウムの成分を共析させることで、上記課題が解決できる知見を見出し、本発明を完成するに至った。

【0007】

すなわち、本発明に係る耐食性被膜は、鋼表面に形成されたFe3O4(四三酸化鉄)の被膜中に、自己犠牲方防錆作用を示す、鉄よりも腐食電位の低い亜鉛又はアルミニウムの金属成分を共析することにより、錆発生を抑制できることを特徴とする。

【0008】

また、本発明に係る耐食性被膜形成方法は、苛性ソーダ水溶液又はシアン化合物の強アルカリを主剤とする溶液中、鉄よりも腐食電位の低い亜鉛又はアルミニウムの金属イオンを100ppm以上50,000ppm未満含有し、該溶液を120〜140℃に加熱して処理する工程を含む。

【0009】

加えて、本発明は、防錆処理が施された本発明に係る耐食性被膜を備える機械装置を提供する。

【発明の効果】

【0010】

本発明によれば、Fe3O4(四三酸化鉄)被膜に自己犠牲型防錆作用を有する金属製分を共析することにより、安価で、錆の発生画抑制できる防さび処理を、種々の機械部品に施すことができる。

【発明を実施するための最良の形態】

【0011】

以下の実施形態は、本発明を説明するための例示であり、本発明をこの実施形態にのみ限定する趣旨ではない。本発明は、その要旨を逸脱しない限り、さまざまな形態で実施することができる。

【0012】

本発明に係る耐食性被膜による防錆処理は、鋼鉄表面を酸化させて、緻密な黒錆を作らせた鋼本体を腐食から保護する防錆処理であり、鋼本体の耐食性は著しく向上するとともに、美しい黒光りをする表面肌とすることができる。本発明に係る耐食性被膜は、被処理鋼製品を、耐食性被膜液として、苛性ソーダ水溶液が主剤(苛性ソーダ濃度40%程度)の強アルカリ性溶液に浸漬し、その表面にFe3O4(四三酸化鉄)の黒色被膜(厚さ3μm程度)を生成させることにより行なわれる。ここで使用する耐食性被膜液は、120〜140℃に熱した溶液として使用すると一層の防錆効果を発揮できる。120℃以下では均一なFe3O4(四三酸化鉄)が形成されにくく、140℃以上では茶褐色のむらになりやすいため、前述の温度範囲が好ましい。より好ましい温度範囲は、125〜135℃であり、さらに好ましくは125〜130℃である。

【0013】

本発明に係る耐食性被膜形成方法では、所定の濃度の鉄よりも腐食電位の低い金属成分を、強アルカリ性処理液に溶解させた耐食性被膜液で処理する。具体的には、本発明では、100〜50,000ppmの濃度の亜鉛又はアルミニウムが溶解した水溶液によって被膜処理を行い、表面に亜鉛又はアルミニウム酸化物が共析した四三酸化鉄(Fe3O4)の黒色被膜(厚さ3μm程度)を形成させることで、好適な優れた防錆効果を奏する鋼表面を提供することができる。腐食電位の低い金属成分(亜鉛及びアルミニム等)の濃度は、200〜40,000ppmが好ましくは、300〜30,000ppmがより好ましい。

【0014】

なお、本発明で用いる用語「腐食電位」とは、腐食しつつある金属の電極電位であって、水溶液中の腐食金属の電極電位は、金属アノード溶解反応の分極曲線と環境酸化剤のカソード換言反応の分極曲線との交点で示される電位である。

【0015】

具体的には、本発明の耐食性被膜液に溶解させる亜鉛又はアルミニウムの金属イオンは、亜鉛粉やアルミニウム粉から供給される。亜鉛粉やアルミニウム粉は、99%以上の純度のものを使用することが好ましい。かかる化合物を、本発明に係る耐食性被膜処理液に適宜溶解させて、所望の濃度に調整することができる。本発明に係る耐食性被膜処理液による処理時間は特に限定されないが、1〜30分が好ましく、2〜25分がより好ましくは、5〜20分がさらに好ましい。

【0016】

本発明に係る耐食性被膜形成方法において、強アルカリ性処理液中に鋼表面を浸漬すると、ピンホールがある1〜3μmの鱗片上の四三酸化鉄(Fe3O4)が形成される。この四三酸化鉄(Fe3O4)被膜自体の防錆力は弱いが、被膜中に鉄よりも腐食電位の小さい亜鉛又はアルミニウムが介在することによって、ピンホールを解して腐食しやすい下地の鉄を防錆している。さらに、亜鉛又はアルミニウムの一部が酸化物になっているため、四三酸化鉄の被膜自体が不動態かしやすい孔食を誘発する拡散電流を過小にすることが可能となる。

【0017】

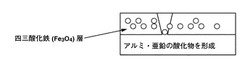

図1は、前述のとおり、鋼に施した耐食性被膜の概念図を示すが、亜鉛やアルミニウムという鉄よりも腐食電位の低い金属成分を含有しないため鋼表面の断面図を示す。一方、図2は、鋼に施した耐食性被膜の概念図であって、鉄よりも腐食電位の低い金属成分を共析させた鋼表面の断面図を示す。なお、図2において、○で表示されるものが、亜鉛又はアルミニウムの酸化物を示す。かかる酸化物の存在により、鉄イオンの溶出が抑止され、錆の発生が抑制されるものと推測される。

【実施例】

【0018】

以下、本発明を実施例に基づき具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0019】

本発明の実施例は、0.3mmのSPCC鋼板を供試体として、耐食性被膜液の調製は、以下の手法で行なった。

(1)濃苛性ソーダ水溶液(40%程度)中に硝酸ソーダ水溶液を添加して混合した。

(2)前記(1)の耐食性被膜液を加熱槽中に入れ、110℃に保持する。

(3)前記(2)の耐食性被膜液中に、所定の濃度となるように亜鉛粉及びアルミニウム粉を添加した。

(4)前記(3)の耐食性被膜液を130度に加熱して、処理物であるSPCC鋼板を浸漬した。このときの処理時間は10分であって。

【0020】

[錆試験条件]

JIS Z 2371に準拠する錆試験条件と、錆発生水準を表1に示す。ただし、このときの塩素濃度は500ppmに調整した。

【0021】

【表1】

【0022】

図3は、本発明における錆試験の結果を示す図である。比較例1は、未処理の例であり、下地の鋼の酸化速度が速く、面積比で50%の赤錆が発生するまでの時間が2時間未満と防錆力が弱いことが分かる。また、比較例2は、通常の黒染め処理(亜鉛やアルミニウム等の鉄よりも腐食電位が低い金属成分を含有しない耐食性被膜液)の例であり、被膜中のピンホールを介して下地の鋼から赤錆が発生しやすく、やはり面積比で50%の赤錆が発生するまでの時間が24時間未満と防錆力が弱いことが分かる。

【0023】

一方、本発明による実施例1は、耐食性被膜液中の亜鉛濃度を2wt%、アルミニウム濃度を0wt%(無添加)で処理したものであり、実施例2は亜鉛濃度を1.5wt%、アルミニウム濃度を0.5wt%で処理したものである。これにより、亜鉛とアルミニウムが所定の比率で、四三酸化鉄(Fe3O4)中に共析した表面処理が施されており、長時間にわたり亜鉛とアルミニウムの犠牲防食効果が発揮されていることが分かる。実施例1では、赤錆発生までの時間が96時間であり、実施例2においては114時間で赤錆が確認された。特に、アルミニウムを多く含有する実施例2では、一部がアルミニウムの水酸化物になっているため、下地の鋼の酸化を防止する作用が強いものと推測される。

【0024】

このように、本発明による耐食性被膜を機械装置、例えば、軸受け装置等に適用した場合、防錆力のある機械装置が提供される。

【産業上の利用可能性】

【0025】

本発明によれば、四三酸化鉄(Fe3O4)被膜中に、自己犠牲型防錆作用を有する金属成分を共析させることにより、安価で錆の発生を抑制できる防錆処理を機械部品に施すことができる。

【図面の簡単な説明】

【0026】

【図1】図1は、大気中に暴露された鋼表面において、錆の発生を模式的に説明するための説明図である。

【図2】図2は、鋼に施した耐食被膜の概念図であって、鉄よりも腐食電位の低い金属成分を共析させた鋼表面の断面図を示す。

【図3】図3は、本発明における錆試験の結果を示す図である。

【技術分野】

【0001】

本発明は、金属表面のさび防止技術に係り、より詳細には、本発明は、金属表面のさび防止技術に適用される黒染め耐食性被膜に関する。

【背景技術】

【0002】

従来から、苛性ソーダやシアン化物の強アルカリを主剤とする薬剤中に、鋼部材を浸漬した後、浸漬処理された前記鋼部材を洗浄し、防錆油を含浸させ、その後乾燥する工程を経て、一般に耐食性被膜Fe3O4(四三酸化鉄)と呼ばれる被膜層が形成された鋼表面を製造できることが知られている。

【0003】

特許文献1には、前述の浸漬処理後、鋼部材を洗浄し、防錆油を含浸させ、その後乾燥することにより、耐食性被膜中に微細な孔(ピンホール)を形成することができる。この鋼部材表面に形成されたピンホールに防錆油を浸透させて耐食性を付与した鋼部材を製造する製造法が開示されている。

【0004】

ところで、一般に、大気中に暴露された鋼表面においては、次のように錆が形成され進行する。図1は、大気中に暴露された鋼表面において、錆の発生を模式的に説明するための説明図である。水分(H2O)と酸素(O2)その他不純物の存在下で、活性な鋼表面(Fe)は、電子を放出してイオン化(Fe2+)する。そこに存在する水と酸素は、電子を受け入れ水酸化物イオン(OH-)となり、イオン化された鉄と結合して水酸化第1鉄(Fe(OH)2)になり、鋼表面に析出する。この水酸化第1鉄は、さらに酸素と結合して水酸化第2鉄(Fe(OH)3)になり、赤錆(FeOOH)となって鋼表面に析出し、錆が進行する。

【特許文献1】特開2003−21058号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

図1に例示するように、水分や酸素の存在下において、鋼表面のイオン化を遅延させること、及び鋼表面に形成されたピンホールが起点となる錆(孔食)を長時間防ぐことが耐食性向上に関する大きな課題である。

本発明の目的は、従来技術の問題点である錆を防止する技術を提供することである。

【課題を解決するための手段】

【0006】

本発明者は、上記課題に対し鋭意検討を重ねた結果、鋼表面に形成されたFe3O4(四三酸化鉄)の被膜中に、鉄よりも腐食電位の低い亜鉛又はアルミニウムの成分を共析させることで、上記課題が解決できる知見を見出し、本発明を完成するに至った。

【0007】

すなわち、本発明に係る耐食性被膜は、鋼表面に形成されたFe3O4(四三酸化鉄)の被膜中に、自己犠牲方防錆作用を示す、鉄よりも腐食電位の低い亜鉛又はアルミニウムの金属成分を共析することにより、錆発生を抑制できることを特徴とする。

【0008】

また、本発明に係る耐食性被膜形成方法は、苛性ソーダ水溶液又はシアン化合物の強アルカリを主剤とする溶液中、鉄よりも腐食電位の低い亜鉛又はアルミニウムの金属イオンを100ppm以上50,000ppm未満含有し、該溶液を120〜140℃に加熱して処理する工程を含む。

【0009】

加えて、本発明は、防錆処理が施された本発明に係る耐食性被膜を備える機械装置を提供する。

【発明の効果】

【0010】

本発明によれば、Fe3O4(四三酸化鉄)被膜に自己犠牲型防錆作用を有する金属製分を共析することにより、安価で、錆の発生画抑制できる防さび処理を、種々の機械部品に施すことができる。

【発明を実施するための最良の形態】

【0011】

以下の実施形態は、本発明を説明するための例示であり、本発明をこの実施形態にのみ限定する趣旨ではない。本発明は、その要旨を逸脱しない限り、さまざまな形態で実施することができる。

【0012】

本発明に係る耐食性被膜による防錆処理は、鋼鉄表面を酸化させて、緻密な黒錆を作らせた鋼本体を腐食から保護する防錆処理であり、鋼本体の耐食性は著しく向上するとともに、美しい黒光りをする表面肌とすることができる。本発明に係る耐食性被膜は、被処理鋼製品を、耐食性被膜液として、苛性ソーダ水溶液が主剤(苛性ソーダ濃度40%程度)の強アルカリ性溶液に浸漬し、その表面にFe3O4(四三酸化鉄)の黒色被膜(厚さ3μm程度)を生成させることにより行なわれる。ここで使用する耐食性被膜液は、120〜140℃に熱した溶液として使用すると一層の防錆効果を発揮できる。120℃以下では均一なFe3O4(四三酸化鉄)が形成されにくく、140℃以上では茶褐色のむらになりやすいため、前述の温度範囲が好ましい。より好ましい温度範囲は、125〜135℃であり、さらに好ましくは125〜130℃である。

【0013】

本発明に係る耐食性被膜形成方法では、所定の濃度の鉄よりも腐食電位の低い金属成分を、強アルカリ性処理液に溶解させた耐食性被膜液で処理する。具体的には、本発明では、100〜50,000ppmの濃度の亜鉛又はアルミニウムが溶解した水溶液によって被膜処理を行い、表面に亜鉛又はアルミニウム酸化物が共析した四三酸化鉄(Fe3O4)の黒色被膜(厚さ3μm程度)を形成させることで、好適な優れた防錆効果を奏する鋼表面を提供することができる。腐食電位の低い金属成分(亜鉛及びアルミニム等)の濃度は、200〜40,000ppmが好ましくは、300〜30,000ppmがより好ましい。

【0014】

なお、本発明で用いる用語「腐食電位」とは、腐食しつつある金属の電極電位であって、水溶液中の腐食金属の電極電位は、金属アノード溶解反応の分極曲線と環境酸化剤のカソード換言反応の分極曲線との交点で示される電位である。

【0015】

具体的には、本発明の耐食性被膜液に溶解させる亜鉛又はアルミニウムの金属イオンは、亜鉛粉やアルミニウム粉から供給される。亜鉛粉やアルミニウム粉は、99%以上の純度のものを使用することが好ましい。かかる化合物を、本発明に係る耐食性被膜処理液に適宜溶解させて、所望の濃度に調整することができる。本発明に係る耐食性被膜処理液による処理時間は特に限定されないが、1〜30分が好ましく、2〜25分がより好ましくは、5〜20分がさらに好ましい。

【0016】

本発明に係る耐食性被膜形成方法において、強アルカリ性処理液中に鋼表面を浸漬すると、ピンホールがある1〜3μmの鱗片上の四三酸化鉄(Fe3O4)が形成される。この四三酸化鉄(Fe3O4)被膜自体の防錆力は弱いが、被膜中に鉄よりも腐食電位の小さい亜鉛又はアルミニウムが介在することによって、ピンホールを解して腐食しやすい下地の鉄を防錆している。さらに、亜鉛又はアルミニウムの一部が酸化物になっているため、四三酸化鉄の被膜自体が不動態かしやすい孔食を誘発する拡散電流を過小にすることが可能となる。

【0017】

図1は、前述のとおり、鋼に施した耐食性被膜の概念図を示すが、亜鉛やアルミニウムという鉄よりも腐食電位の低い金属成分を含有しないため鋼表面の断面図を示す。一方、図2は、鋼に施した耐食性被膜の概念図であって、鉄よりも腐食電位の低い金属成分を共析させた鋼表面の断面図を示す。なお、図2において、○で表示されるものが、亜鉛又はアルミニウムの酸化物を示す。かかる酸化物の存在により、鉄イオンの溶出が抑止され、錆の発生が抑制されるものと推測される。

【実施例】

【0018】

以下、本発明を実施例に基づき具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0019】

本発明の実施例は、0.3mmのSPCC鋼板を供試体として、耐食性被膜液の調製は、以下の手法で行なった。

(1)濃苛性ソーダ水溶液(40%程度)中に硝酸ソーダ水溶液を添加して混合した。

(2)前記(1)の耐食性被膜液を加熱槽中に入れ、110℃に保持する。

(3)前記(2)の耐食性被膜液中に、所定の濃度となるように亜鉛粉及びアルミニウム粉を添加した。

(4)前記(3)の耐食性被膜液を130度に加熱して、処理物であるSPCC鋼板を浸漬した。このときの処理時間は10分であって。

【0020】

[錆試験条件]

JIS Z 2371に準拠する錆試験条件と、錆発生水準を表1に示す。ただし、このときの塩素濃度は500ppmに調整した。

【0021】

【表1】

【0022】

図3は、本発明における錆試験の結果を示す図である。比較例1は、未処理の例であり、下地の鋼の酸化速度が速く、面積比で50%の赤錆が発生するまでの時間が2時間未満と防錆力が弱いことが分かる。また、比較例2は、通常の黒染め処理(亜鉛やアルミニウム等の鉄よりも腐食電位が低い金属成分を含有しない耐食性被膜液)の例であり、被膜中のピンホールを介して下地の鋼から赤錆が発生しやすく、やはり面積比で50%の赤錆が発生するまでの時間が24時間未満と防錆力が弱いことが分かる。

【0023】

一方、本発明による実施例1は、耐食性被膜液中の亜鉛濃度を2wt%、アルミニウム濃度を0wt%(無添加)で処理したものであり、実施例2は亜鉛濃度を1.5wt%、アルミニウム濃度を0.5wt%で処理したものである。これにより、亜鉛とアルミニウムが所定の比率で、四三酸化鉄(Fe3O4)中に共析した表面処理が施されており、長時間にわたり亜鉛とアルミニウムの犠牲防食効果が発揮されていることが分かる。実施例1では、赤錆発生までの時間が96時間であり、実施例2においては114時間で赤錆が確認された。特に、アルミニウムを多く含有する実施例2では、一部がアルミニウムの水酸化物になっているため、下地の鋼の酸化を防止する作用が強いものと推測される。

【0024】

このように、本発明による耐食性被膜を機械装置、例えば、軸受け装置等に適用した場合、防錆力のある機械装置が提供される。

【産業上の利用可能性】

【0025】

本発明によれば、四三酸化鉄(Fe3O4)被膜中に、自己犠牲型防錆作用を有する金属成分を共析させることにより、安価で錆の発生を抑制できる防錆処理を機械部品に施すことができる。

【図面の簡単な説明】

【0026】

【図1】図1は、大気中に暴露された鋼表面において、錆の発生を模式的に説明するための説明図である。

【図2】図2は、鋼に施した耐食被膜の概念図であって、鉄よりも腐食電位の低い金属成分を共析させた鋼表面の断面図を示す。

【図3】図3は、本発明における錆試験の結果を示す図である。

【特許請求の範囲】

【請求項1】

鋼表面に形成された耐食性被膜Fe3O4(四三酸化鉄)を含む耐食性被膜であって、

鉄よりも腐食電位の低い金属成分を共析された、耐食性被膜。

【請求項2】

前記金属成分が、亜鉛又はアルミニウムである、請求項1に記載の耐食性被膜。

【請求項3】

請求項1又は2に記載の耐食性被膜を備える機械装置。

【請求項4】

鋼表面に耐食性被膜を形成する方法であって、

苛性ソーダ水溶液又はシアン化物の強アルカリを主剤とする溶液中に、鉄よりも腐食電位の低い金属イオンを100ppm以上50,000ppm未満含有している溶液中で処理する工程を含む、耐食性被膜の形成方法。

【請求項5】

前記金属イオンが、亜鉛イオン又はアルミニウムイオンである、請求項4に記載の形成方法。

【請求項6】

前記溶液を、120〜140℃に加熱して処理する、請求項4又は5に記載の形成方法。

【請求項1】

鋼表面に形成された耐食性被膜Fe3O4(四三酸化鉄)を含む耐食性被膜であって、

鉄よりも腐食電位の低い金属成分を共析された、耐食性被膜。

【請求項2】

前記金属成分が、亜鉛又はアルミニウムである、請求項1に記載の耐食性被膜。

【請求項3】

請求項1又は2に記載の耐食性被膜を備える機械装置。

【請求項4】

鋼表面に耐食性被膜を形成する方法であって、

苛性ソーダ水溶液又はシアン化物の強アルカリを主剤とする溶液中に、鉄よりも腐食電位の低い金属イオンを100ppm以上50,000ppm未満含有している溶液中で処理する工程を含む、耐食性被膜の形成方法。

【請求項5】

前記金属イオンが、亜鉛イオン又はアルミニウムイオンである、請求項4に記載の形成方法。

【請求項6】

前記溶液を、120〜140℃に加熱して処理する、請求項4又は5に記載の形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−261017(P2008−261017A)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願番号】特願2007−105156(P2007−105156)

【出願日】平成19年4月12日(2007.4.12)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願日】平成19年4月12日(2007.4.12)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]