黒色バス電極用導電組成物およびプラズマディスプレイパネルの前面板

【課題】黒色度が高く、抵抗値が低く、かつ、Agによるパネルの黄変が抑制された黒色バス電極を提供し、もってPDPの特性向上に貢献することである。

【解決手段】導電性粉末と、ガラス粉末と、有機バインダーと、有機溶剤と、黒色顔料とを含む、プラズマディスプレイバスの黒色バス電極用導電組成物であって、前記導電性粉末として、銀−パラジウム合金粉末が含まれることを特徴とする黒色バス電極用導電組成物である。本発明の組成物は、PDPの黒色バス電極を形成するために用いられる。

【解決手段】導電性粉末と、ガラス粉末と、有機バインダーと、有機溶剤と、黒色顔料とを含む、プラズマディスプレイバスの黒色バス電極用導電組成物であって、前記導電性粉末として、銀−パラジウム合金粉末が含まれることを特徴とする黒色バス電極用導電組成物である。本発明の組成物は、PDPの黒色バス電極を形成するために用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル(PDP)の電極組成物に関する。より詳しくは、本発明は、黒色バス電極に含まれる導電成分の改良に関する。

【背景技術】

【0002】

PDPにおいては、コントラストを向上させるために、前面板のバス電極に黒色成分が配合される。バス電極は、単層タイプおよび二層タイプが知られており、単層タイプにおいては銀などの導電成分とともに、黒色成分が含まれる。二層タイプにおいては、銀などの導電成分を含む白色電極と黒色成分を含む黒色電極(黒色バス電極)とが積層される。

【0003】

黒色成分としては、ルテニウム酸化物、ルテニウム化合物(特許文献1)、Co3O4(特許文献2)、Cr−Cu−Co(特許文献3)、ランタン化合物(特許文献4)、Cuo−Cr2O3−Mn2O3(特許文献5)が知られている。

【0004】

PDPにおけるコントラストの向上のためには、黒色成分の黒色度が高いことが好ましい。PDPにおいては、黒色度は、通常、L値として評価される。一方、黒色度と並んで重要視される要素として、電極の抵抗値が挙げられる。黒色成分は、銀や銅などの導電性金属よりも抵抗値が高いため、コントラスト向上のための黒色度向上と、電極抵抗値の低減との相反するファクターの両立を図る手段の開発が長く求められている。

【0005】

黒色成分としてのルテニウム酸化物やルテニウム化合物は黒色度が高く、さらに導電性を兼ね備えており、PDPにおける高い黒色度と低いオーミック抵抗値を得るために従来より好適に用いられている。しかしながら、PDPの価格競争力向上のため、より安価な材料の開発が期待されている。

【0006】

材料コスト低減の観点からは、導電性に優れる安価な金属を黒色バス電極に添加し、高価な黒色成分をできるだけ削減することが考えられる。しかし、銅は酸化しやすいという特性を有しているため還元性雰囲気での焼成が必要となってしまう。また、ニッケルは導電率が比較的低い。パラジウムは、焼成過程で酸化還元反応を伴い、特に還元時に酸素を放出するため、バス電極の特性を著しく劣化させる。

【0007】

導電率が高く、安価な材料としてはAgが好適ではあるが、焼成過程でAg原子がガラスに拡散するため、形成されるブラックストライプが黄変してしまうという問題がある(cf.特許文献1)。つまり、Agを前面板サイドに形成される黒色バス電極に添加すると、PDPのコントラストが低下してしまう。

【0008】

PDP電極において用いられる導電性粉末に関しては、特許文献6には、銅金属粉末、ニッケル金属粉末、アルミニウム金属粉末、タングステン金属粉末、またはモリブデン金属粉末を銀または金にコートした粉末を、グリーンシートやPDP電極における導電性粉末として使用する技術が開示されている。

【0009】

また、特許文献7には、共沈法で作成したPd含有Agを用いてガラス基板上に電極を形成する技術が開示されている。得られる効果としては、ガラス基板と電極との密着性向上、低い抵抗値、耐マイグレーション性の向上が主張されている。特許文献7によれば、Ag粉末とPd粉末との混合物やAg−Pd合金ではなく、AgおよびPdの共沈粉末を用いることを特徴としている(段落0011)。電極の用途としてはPDP電極が開示されている。文言として明示はされていないが、特許文献7の電極がガラス基板上に形成され、効果としてガラスとの密着性が主張されている点(例えば、段落0014)、ペースト組成(段落0059、段落0062)、電極・隔壁・蛍光体が形成された基板が前面板と封着されている点(段落0075)からすると、PDPの背面板に形成されるアドレス電極を意図したものと考えられる。

【0010】

【特許文献1】特許第3779297号公報

【特許文献2】特許第3854753号公報

【特許文献3】米国特許出願公開第2006/0216529号明細書

【特許文献4】特許第3548146号公報

【特許文献5】特許第3479463号公報

【特許文献6】特開2006−86123号公報

【特許文献7】特開2002−299832号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、黒色度が高く、かつ、抵抗値が低い黒色バス電極を提供し、もってPDPの特性向上に貢献することである。

【課題を解決するための手段】

【0012】

本発明者らは、少量の銀−パラジウム合金粉末を黒色電極に添加することで、黒色度が高く、コンタクト抵抗値が低く、かつ、Agによるパネルの黄変が抑制された黒色バス電極が形成されることを見出した。

【0013】

具体的には、本発明は、導電性粉末と、ガラス粉末と、有機バインダーと、有機溶剤と、黒色顔料とを含む、プラズマディスプレイバスの黒色バス電極用導電組成物であって、前記導電性粉末として、銀−パラジウム合金粉末が含まれることを特徴とする黒色バス電極用導電組成物である。

【0014】

また本発明は、バス電極が形成されたプラズマディスプレイパネルの前面板であって、前記バス電極が黒色電極および白色電極からなる黒白二層構造を有し、前記黒色電極は、導電性成分として銀−パラジウム合金を含むことを特徴とするプラズマディスプレイパネルの前面板である。

【発明の効果】

【0015】

本発明の導電組成物を用いることによって、黒色度が高く、抵抗値の低い黒色バス電極が形成される。パラジウムが合金として添加されるため、パラジウムの有する酸化還元性を低く抑えることも可能である。銀−パラジウム合金は、少ない添加量で高い導電性を示すことが明らかになった。

【発明を実施するための最良の形態】

【0016】

本発明は、バス電極を白色電極と黒色電極との二層タイプにした場合における、黒色電極に用いられる組成物を提供する。なお、本願において、二層タイプにおける黒色電極を、黒色バス電極と記載する。

【0017】

本発明の第1の実施形態は、導電性粉末と、ガラス粉末と、有機バインダーと、有機溶剤と、黒色顔料とを含む、プラズマディスプレイバスの黒色バス電極用導電組成物であって、前記導電性粉末として、銀−パラジウム合金粉末が含まれることを特徴とする黒色バス電極用導電組成物に関する。

【0018】

まず、本発明の導電組成物の構成成分について、順次説明する。なお、本発明の導電組成物は、通常ペースト状を呈する。

【0019】

(A)導電性粉末

導電性粉末は、黒色バス電極における縦方向(電極積層方向)の導通のために添加される。本発明の導電組成物は、銀−パラジウム合金を導電成分として含む。場合によっては、金、白金などの導電性粒子を加えてもよいが、使用原料数を少なくする観点からは、導電性粉末として銀−パラジウムのみが含まれることが好ましい。

【0020】

導電性粉末の形状は特に限定されない。球状粒子であってもよいし、薄片(ロッド、コーン、およびプレート)であってもよい。

【0021】

導電性粉末の平均粒径(PSD D50)は、好ましくは0.1〜5μmである。粒径が小さすぎるとコンタクト抵抗値が増大する傾向があり、Ag−Pdの添加量を増加させる必要が生じる。粒径が大きすぎると、コストが増加する傾向があり、また、電極形成面から粒子が大きく突き出すことによる弊害が生じるおそれがある。ここで平均粒径(PSD D50)とは、粒度分布を作成した際に、粒子数の積算値の50%に相当する粒子径を意味する。粒度分布は市販の測定機器を用いて作成することができる。例えば、Microtrac社製X100が用いられる。

【0022】

導通性の確保の観点からは、導電性粉末の平均粒径(PSD D50)は、形成される黒色バス電極の焼成膜厚の1.0〜1.5倍であることが好ましい。黒色バス電極においては、電流が流れる方向は、PDPの機構上、白色電極と黒色バス電極とが積層される方向である。バス電極がITO電極上に形成される場合には、ITO電極→黒色バス電極→白色電極の方向に電流が流れる。したがって、導電性粉末は、この方向の導電性を確保することができればよい。導電性粉末の平均粒径が形成される黒色バス電極の焼成膜厚の1.0〜1.5倍であると、導電性粉末の一部がITO電極のような透明電極および白色電極の双方と接触することとなる。ITO電極上にペーストを塗布する場合には、Ag−Pd合金の一部が黒色バス電極から飛び出ている状態となる。このような状態を実現することによって、黒色バス電極の導通性を高めることが可能である。

【0023】

本発明はAg−Pd合金を用いるが、比較的低い焼成温度を採用することが可能である。特許文献7には、「Ag−Pd合金は焼結温度が高いため、600℃以下のガラス基板への焼付けができない」(段落0003)と開示されている。確かに、通常の電極として用いる場合には、電極の導電成分は十分に焼結していることが求められる。一方、黒色バス電極においては、電流の流れる方向は前述の通り垂直方向であり、Ag−Pdを高温にさらさなくても縦方向の導通を取ることが可能である。Agの拡散を防止する観点からは、むしろ高温での焼成プロセスにさらさない方が好ましいといえる。つまり、本発明においては、高温の焼成プロセスを採用しなくても、十分に機能する電極を作製することができる。

【0024】

なお、導電性粉末が合金であるかAgとPdとの混合物であるかは、X線回折により判別可能である。AgとPdとが合金化していない場合には、Agに特有のピークとPdに特有のピークとがそれぞれ観察される。一方、合金化している場合には、AgとPdとの比率に応じてAgのピークがあるべき箇所とPdのピークがあるべき箇所の間に、合金のピークが観察される。

【0025】

本発明においては、パラジウムが合金として添加されるため、パラジウムの有する酸化還元性を低く抑えることも可能である。パラジウムは、焼成過程で酸化還元反応を伴い、特に還元時に酸素を放出するため、バス電極の特性を著しく劣化させる。これについてより詳しく説明する。図3はAg80/Pd20の共沈粉の挙動であるが、図3に示すように、Ag・Pd共沈粉を加熱していった場合、300〜350℃付近で酸化反応が進行し、重量および体積が増える。さらに加熱していくと500〜600℃付近で還元反応が進行し、酸素を放出して重量および体積が減少する。PDPの製造工程においては500〜600℃では白色電極中の銀の焼結が進んでいるため、放出された酸素が白色電極を通過して放出されずに、黒色バス電極中にトラップされる。酸素ガスは体積として当然非常に大きいものになるため、還元反応により放出された酸素が存在する電極膜が膨張してしまうおそれがある。また、表示面から観察した場合に酸素がトラップされている部位が欠陥として認識されてしまう問題もある。しかし、本発明においては合金としてパラジウムが含まれるため、このような弊害を抑制することができる。

【0026】

PDP製造プロセスにおいては、電極を形成した後に誘電体を形成するTOG焼成プロセスが必要となるが、TOG焼成プロセスの後にコンタクト抵抗値が低くなるという予想外の効果が得られる。

【0027】

PDP製造においては、特開2004−063247号公報に開示されているように黒色バス電極を製造するためのペーストと、ブラックストライプを製造するためのペーストとを同一にすることがあるが、このようなプロセスを採用する場合に本発明は特に有用である。ブラックストライプにAgが含まれている場合、Agの拡散による黄変が特に問題となるが、本発明においてはAg−Pd合金が使用されるため、Agの拡散による黄変が防止される。

【0028】

Ag−Pd合金を採用することによる他の効果としては、コストが挙げられる。ルテニウム、白金、金などと比べて比較的安価な金属である銀を用いることにより、原料コストを抑制することが可能である。

【0029】

Ag−Pd合金における合金比率は、特に限定されない。銀とパラジウムとは、どのような配合比率でも合金化する傾向がある。パラジウムの方が融点が高いため、パラジウム比が高いほど、高温下での銀の拡散が防止される。つまり、パラジウム比が高いほど、黄変が十分に防止される。ただし、銀と比較してパラジウムは高価であるため、コストの観点からは、パラジウムの含有量は少ない方が好ましい。例えば、Ag:Pd=95:5〜70:30程度の合金を用いることができる。

【0030】

Ag−Pd合金は当業界でよく知られている手法により製造されうる。市販されているAg−Pd合金を用いてもよい。

【0031】

Ag−Pd合金の含有量は、組成物の全量を基準として、好ましくは0.01〜5wt%であり、より好ましくは0.05〜1.0wt%である。黒色バス電極においては、通常の電極のように横方向の導通をさほど考慮する必要があないため、導電性粒子の含有量は非常に少なくて良い。また、Ag−Pd合金を用いる場合には、導電性粒子の添加量を低減することが可能である。Ag−Pd合金に起因するコストを抑制する観点からは、Ag−Pd合金の量が少ないことが好ましい。ただし、Ag−Pd合金による効果が発現する程度には添加する必要がある。

【0032】

(B)ガラス粉末(ガラスフリット)

ガラス粉末は、形成される黒色バス電極中に導電性粉末や黒色顔料といった成分を保持し、電極を形作るバインダーとして用いられる。本発明において用いられるガラス粉末は、特に限定されない。通常は、基板との接着性を確保できる程度の軟化点を有しているものが用いられる。

【0033】

ガラス粉末の軟化点は、好ましくは325〜700℃、より好ましくは350〜650℃、さらに好ましくは375〜600℃である。溶融が325℃より低い温度で起きると、有機物質が包みこまれやすくなり、有機物質が分解するにつれてペースト中にブリスターが生じる原因となる。一方、軟化点が700℃を越えると、ペーストの粘着性が弱り、また、PDPのガラス基板が損傷を受けてしまう。

【0034】

ガラス粉末の種類としては、ビスマスベースのガラス粉末、硼珪酸ベースのガラス粉末、リンベースのガラス粉末、Zn−Bベースのガラス粉末、鉛ベースのガラス粉末などが挙げられる。環境への負荷を考慮すると、鉛フリーのガラス粉末を用いることが好ましい。

【0035】

ガラス粉末の調製法は当業界でよく知られている手法が採用されうる。たとえば、ガラス成分を酸化物の状態で共に溶融し、溶融したペーストを水中に注いでフリットを得る方法がある。ホウ素酸化物はホウ酸から得られるし、二酸化ケイ素はフリントから得られるし、酸化バリウムは炭酸バリウムから得られる。

【0036】

用いるガラス粉末は、ペーストの凝集を防止するため、目の細かいふるいに通して大きな粒子を除去しておくことが好ましい。ガラス粉末の比表面積は10m2/g以下にすることが好ましい。また、ガラス粉末の少なくとも90重量%が、粒径0.4〜10μmであることが好ましい。

【0037】

ガラス粉末の含有量は、組成物の全量を基準として、好ましくは10〜50wt%である。ガラス粉末の割合が上記範囲であると、隣接するPDP構成材料との結合性を確保した上で、十分な強度を有する黒色バス電極が形成される。

【0038】

(C)有機バインダー

有機バインダーは、導電性粉末、ガラス粉末、黒色顔料などの構成成分を組成物中で分散させるために用いられる。有機バインダーは燃焼して飛散する。

【0039】

本発明の組成物を感光性組成物とする場合には、有機バインダーの選択にあたっては、その水系現像可能性を考慮すべきであり、解像力の高いものを選ぶことが好ましい。

【0040】

有機バインダーの例としては、(1)C1〜C10アクリル酸アルキル、C1〜C10メタクリル酸アルキル、スチレン、置換スチレン、またはそれらの組み合わせを含有する非酸性コモノマー、(2)エチレン性不飽和カルボン酸含有部分を含む酸性コモノマー、から調製するコポリマーまたはインターポリマーが挙げられる。電極ペースト中に酸性コモノマー成分が存在すると、その酸性官能基によって、炭酸ナトリウムの0.8%水溶液のような水性塩基中で現像できるようになる。酸性コモノマーの含有量は、ポリマー重量を基準として15〜30wt%であることが好ましい。酸性コモノマーの量が少ないと、塗布された電極ペーストを水性塩基によって現像することが困難になる。一方、酸性コモノマーが多すぎると、現像条件下でのペーストの安定性が低くなり、画像形成部分で部分的な現像しか起こらないおそれがある。

【0041】

適切な酸性コモノマーには、(1)アクリル酸、メタクリル酸、またはクロトン酸のようなエチレン性不飽和モノカルボン酸、(2)フマル酸、イタコン酸、シトラコン酸、ビニルコハク酸、およびマレイン酸のようなエチレン性不飽和ジカルボン酸、(3)(1)および(2)の半エステル(hemiester)、(4)(1)および(2)の無水物が含まれる。2種以上の酸性コモノマーを併用してもよい。低酸素雰囲気下での燃焼性を考慮すると、メタクリルポリマー類がアクリルポリマー類よりも好ましい。

【0042】

非酸性コモノマーが、上述したアクリル酸アルキルまたはメタクリル酸アルキルである場合、そのような非酸性コモノマーは、ポリマー重量を基準として70〜75重量%であることが好ましい。非酸性コモノマーがスチレンまたは置換スチレンである場合、そのような非酸性コモノマーは、ポリマー重量を基準として50重量%前後構成し、残りの50重量%前後が、無水マレイン酸の半エステルのような酸無水物であることが好ましい。好ましい置換スチレンは、α−メチルスチレンである。

【0043】

有機バインダーは、ポリマーの分野において知られている技術を用いて製造されうる。例えば、酸性コモノマーを、比較的低沸点(75〜150℃)の有機溶媒中で、一種またはそれ以上の共重合可能な非酸性コモノマーと混合し、10〜60%のモノマー混合物溶液を得る。次いで、得られたモノマーに重合触媒を加えることで重合を行なう。得られる混合物を常圧下、溶媒の還流温度に加熱する。重合反応が実質的に完了した後、生成したポリマー溶液を室温まで冷却して、サンプルを回収する。

【0044】

有機バインダーの分子量は、特に限定されないが、好ましくは50,000未満、より好ましくは25,000未満、さらに好ましくは15,000未満である。

【0045】

なお、本発明の導電組成物をスクリーン印刷によって塗布する場合は、有機バインダーのTg(ガラス転移温度)が90℃を越えることが好ましい。スクリーン印刷の後、電極ペーストを通常90℃以下の温度で乾燥すると、Tg値がこの温度以下のものは、一般に、非常に粘着性の高いペーストとなる。スクリーン印刷以外の手段で塗布する物質については、より低いTg値のものを採用することができる。

【0046】

有機バインダーの含有量は、組成物の全量を基準として、好ましくは5〜25wt%である。

【0047】

(D)有機溶剤

有機溶剤を用いる主な目的は、組成物に含まれる固形分の分散液を、基板に容易に塗布できるよう機能させることにある。したがって、有機溶剤は、第一に、固形分が適度な安定性を保ちつつ分散可能なものであることが好ましい。第二に、有機溶剤のレオロジー特性が、良好な塗装特性を分散液に賦与するものであることが好ましい。

【0048】

有機溶剤は単一成分でも、または複数の有機溶剤の混合物であってもよい。有機溶剤は、ポリマーおよびその他の有機成分がその中に完全に溶解するようなものを選択することが好ましい。有機溶剤は、組成物中の他成分に対して不活性なものを選ぶことが好ましい。有機溶剤は、揮発性が十分に高く、大気圧下で比較的低い温度で塗布しても、分散液から蒸発できるものを選ぶことが好ましい。印刷工程のあいだに通常の室温でスクリーン上のペーストが急速に乾燥するほど揮発性のあるものではないほうがよい。

【0049】

有機溶剤の常圧の沸点は、好ましくは300℃以下であり、より好ましくは250℃以下である。

【0050】

有機溶剤の具体例としては、脂肪族アルコール、酢酸エステルまたはプロピオン酸エステルのような、前記アルコールのエステル;松やにや、α−またはβ−テルピネオール、もしくはそれらの混合物のようなテルペン;エチレングリコールや、エチレングリコールモノブチルエーテルおよびブチルセロソルブアセテートのようなエチレングリコールのエステル;ブチルカルビトールや、ブチルカルビトールアセテート、およびカルビトールアセテートのようなカルビトールエステル;ならびに、テキサノール(Texanol)(2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレート)が挙げられる。

【0051】

有機溶剤の含有量は、組成物の全量を基準として、好ましくは10〜40wt%である。

【0052】

(E)黒色顔料

黒色顔料は、黒色バス電極における黒色度を確保するために用いられる。

【0053】

本発明の電極ペーストの黒色顔料としては、特に限定されないが、例えば、Co3O4、クロム−銅−コバルト酸化物、クロム−銅−マンガン酸化物、クロム−鉄−コバルト酸化物、ルテニウム酸化物、ルテニウムパイロクロア、ランタン酸化物(ex. La1-xSrxCoO3)、マンガンコバルト酸化物、バナジウム酸化物(ex. V2O3, V2O4, V2O5)が挙げられる。環境への負荷、原料コスト、黒色度、黒色バス電極の電気特性を考慮すると、Co3O4(四酸化三コバルト)が好ましい。これらの2種以上が併用されてもよい。

【0054】

黒色顔料の含有量は、組成物の全量を基準として、好ましくは6〜20wt%、好ましくは9〜16wt%である。

【0055】

本発明の導電組成物は、上記成分に加えて、以下の任意成分を含有していてもよい。光重合開始剤、モノマーを含ませた場合には、導電組成物を感光性組成物とすることができる。微細な電極を形成する場合には、感光性組成物としてパターン形成することが好ましい。

【0056】

(F)光重合開始剤

好適な光重合開始剤は、185℃以下の温度で化学線に対し露光させた場合に、熱的に不活性であるが遊離基を発生するものである。例えば、共役した炭素環系内に二つの分子内環(intramolecularring)を有する化合物が挙げられる。より具体的には、9,10−アントラキノン、2−メチルアントラキノン、2−エチルアントラキノン、2−t−ブチルアントラキノン、オクタメチルアントラキノン、1,4−ナフトキノン、9,10−フェナントレンキノン、ベンゾ[a]アントラセン−7,12−ジオン、2,3−ナフタセン−5,12−ジオン、2−メチル−1,4−ナフトキノン、1,4−ジメチルアントラキノン、2,3−ジメチルアントラキノン、2−フェニルアントラキノン、2,3−ジフェニルアントラキノン、レテンキノン、7,8,9,10−テトラヒドロナフタセン−5,12−ジオン、および1,2,3,4−テトラヒドロベンゾ[a]アントラセン−7,12−ジオンが、好適な光重合開始剤として挙げられる。

【0057】

他に、米国特許第2,850,445号、第2,875,047号、第3,074,974号、第3,097,097号、第3,145,104号、第3,427,161号、第3,479,185号、第3,549,367号、および第4,162,162号に記載されているような化合物を用いても良い。

【0058】

光重合開始剤の含有量は、組成物の全量を基準として、好ましくは0.02〜16wt%である。

【0059】

(G)光硬化性モノマー

光硬化性モノマーとしては、特に限定されないが、少なくとも一個の重合可能なエチレン基を有するエチレン性不飽和化合物が挙げられる。

【0060】

このような化合物は、遊離基の存在によってポリマー形成を開始し、鎖伸長付加重合をすることができる。このモノマー化合物は、非気体状であり、すなわち、100℃より高い沸点を有し、また、有機バインダーに可塑性を与える効果を有する。

【0061】

単独で、またはその他のモノマーと組み合わせて用いることのできる好ましいモノマーには、t−ブチル(メタ)アクリレート、1,5−ペンタンジオールジ(メタ)アクリレート、N,N−ジメチルアミノエチル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、ヘキサメチレングリコールジ(メタ)アクリレート、1,3−プロパンジオールジ(メタ)アクリレート、デカメチレングリコールジ(メタ)アクリレート、1,4−シクロヘキサンジオールジ(メタ)アクリレート、2,2−ジメチロールプロパンジ(メタ)アクリレート、グリセロールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、グリセロールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、米国特許第3,380,381号に記載されている化合物、米国特許第5,032,490号に開示されている化合物、2,2−ジ(p−ヒドロキシフェニル)−プロパンジ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリエチレングリコールジアクリレート、ポリオキシエチル−1,2−ジ−(p−ヒドロキシエチル)プロパンジメタクリレート、ビスフェノールAジ−[3−(メタ)アクリロキシ−2−ヒドロキシプロピル)エーテル、ビスフェノールAジ−[2−(メタ)アクリロキシエチル)エーテル、1,4−ブタンジオールジ−(3−メタクリロキシ−2−ヒドロキシプロピル)エーテル、トリエチレングリコールジメタクリレート、ポリオキシプロピルトリメチロールプロパントリアクリレート、トリメチロールプロパンエトキシトリアクリレート、ブチレングリコールジ(メタ)アクリレート、1,2,4−ブタンジオールトリ(メタ)アクリレート、2,2,4−トリメチル−1,3−ペンタンジオールジ(メタ)アクリレート、1−フェニルエチレン−1,2−ジメタクリレート、フマル酸ジアリル、スチレン、1,4−ベンゼンジオールジメタクリレート、1,4−ジイソプロペニルベンゼン、1,3,5−トリイソプロペニルベンゼン、モノヒドロキシポリカプロラクトンモノアクリレート、ポリエチレングリコールジアクリレート、およびポリエチレングリコールジメタクリレートがある。ここで、「(メタ)アクリレート」は、アクリレートおよびメタクリレートの双方を表わすことを略記したものである。上記モノマーは、ポリオキシエチル化、エチル化などの修飾を受けていてもよい。

【0062】

光硬化性モノマーの含有量は、組成物の全量を基準として、好ましくは2〜20wt%である。

【0063】

(H)追加の成分

公知の、分散剤、安定化剤、可塑剤、はく離剤、はがし剤(strippingagent)、消泡剤、および湿潤剤といった追加の成分が、ペースト中に存在していてよい。

【0064】

本発明の第2の実施形態は、バス電極が形成されたプラズマディスプレイパネルの前面板であって、前記バス電極が黒色電極および白色電極からなる黒白二層構造を有し、前記黒色電極は、導電性成分として銀−パラジウム合金を含むことを特徴とするプラズマディスプレイパネルの前面板に関する。本発明のPDPは、好ましくは交流プラズマディスプレイパネル(AC PDP)である。

【0065】

本発明の第2の実施形態について、AC PDPの一製造工程を例にとり、図面を参照しながら詳細に説明する。なお、導電性粒子、ガラス粉末などの黒色バス電極用組成物は、上記説明したとおりであるので、以下においては説明を省略する。

【0066】

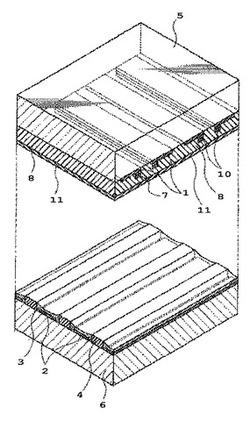

図1は、バス電極が2層構造となっているAC PDPデバイスの構造を示す図である。図1に示すように、AC PDPの前面板側は、以下の構成要素を有する:ガラス基板(5);ガラス基板(5)上に形成された透明電極(1);透明電極(1)上に形成された黒色バス電極(10);黒色バス電極(10)上に形成された白色電極(7)。白色電極(7)上には、誘電体被覆層(Transparency overglaze layer)(TOG)(8)およびMgO被覆層(11)が形成されるのが一般的である。本発明の導電組成物は、黒色バス電極(10)を作製するために用いられる。

【0067】

AC PDPの背面板側は、以下の構成要素を有する:誘電体基板(6);イオン化ガスが充填された放電空間(3):透明電極(1)と平行な第2電極(アドレス電極)(2):放電空間を区切る隔壁(4)。透明電極(1)および第2電極(2)は、放電空間(3)を挟んで、互いに直交するように向き合っている。

【0068】

黒色バス電極(10)および白色電極(7)は、以下のようにして形成される。まず、所定のパターンが形成されるように露光する。露光した部位は重合反応が進行し、現像液に対する溶解性が変化する。塩基性水溶液中でパターンを現像し、ついで、高温で焼成して有機成分を除去し、さらには無機物質を焼結する。黒色バス電極(10)および白色電極(7)は、同一のまたは非常に類似した画像を使用してパターニングされる。最終的に、焼成された導電性の高い、黒色バス電極(10)および白色電極(7)からなる電極複合体が得られる。電極複合体は、透明電極(1)の表面上で黒色に見え、前面ガラス基板上に置いた場合には、外光の反射が抑制される。なお、図1には示されているが、以下に述べる透明電極(1)は、本発明のプラズマディスプレイデバイスを形成する際に、必ずしも必要ではない。

【0069】

続いて、PDPの前面板にバス電極を製造する方法について、より詳細に説明する。

【0070】

図2に示すように、本発明のバス電極の第1の実施形態の形成方法は、一連のプロセス(図2(A)〜(E))を含む。

【0071】

ガラス基板(5)上で、当業者に知られている従来方法に従ってSnO2またはITOを使用して透明電極(1)を形成する。透明電極は、通常、SnO2またはITOで形成される。イオンスパッタリングまたはイオンプレーティング、化学的蒸着または電着技術によって形成する。そのような透明電極の構成およびその形成方法は、慣用のAC PDP技術の分野でよく知られている。

【0072】

次に、本発明の黒色バス電極用導電組成物を用いて電極ペースト層(10)を付着させ、次いでその黒色電極ペースト層(10)を、窒素または空気雰囲気中で乾燥させる。(図2(A))

【0073】

黒色電極ペースト層(10)に、白色電極を形成するための感光性厚膜導体ペースト(7)を塗布する。次いでその白色電極ペースト層(7)を、窒素または空気雰囲気中で乾燥する(図2(B))。

【0074】

本発明で用いる白色電極ペーストは、公知または市販の感光性厚膜導体ペーストが用いられうる。本発明で用いるのに好ましいペーストには、銀粒子、ガラス粉末、光重合開始剤、モノマー、有機バインダーおよび有機溶剤が含まれる。銀粒子の形状は、ランダムでも薄片状でもよく、銀粒子の粒径は、0.3〜10μmの範囲にあるのが好ましい。ガラス粉末、光重合開始剤、モノマー、有機バインダー、有機溶剤といった成分は、黒色バス電極用組成物に用いるものと同様の材料が使用可能である。ただし、各成分の配合量は大きく異なる。特に、導電性粒子である銀粒子の配合量は、白色電極ペーストにおいては多くなる。例えば、ペーストの全重量を基準として50〜90wt%程度含まれうる。

【0075】

黒色電極ペースト層(10)および白色電極ペースト層(7)を、現像後に正確な電極パターンが形成されるような露光条件で露光する。露光に際しては、黒色バス電極および白色電極のパターンに対応した形状を有するフォトツールまたはターゲット(13)を通して、通常紫外線で露光する(図2(C))。

【0076】

0.4重量%の炭酸ナトリウム水溶液またはその他のアルカリ水溶液などの塩基性水溶液中で、黒色電極ペースト層(10)および白色電極ペースト層(7)の露光した部分(10a、7a)を現像する。このプロセスにおいては、層(10、7)の未露光部分(10b、7b)が除去する。露光した部分(10a、7a)は残存する(図2(D))。次いで現像後のパターンを形成させる。

【0077】

形成物を、450〜650℃の温度で焼成する(図2(E))。この段階でガラス粉末が溶融し、基板への強固な接着が実現される。基板材料に応じて焼成温度は選択される。本発明においては、Ag−Pd合金を黒色バス電極の導電性成分として用いるが、600℃程度の温度で焼成可能である。この理由については、前述したとおりであり、PDPの黒色バス電極においては、縦方向の導通が確保できればよいからである。また、高温での焼成はAgの拡散を促進する傾向があるため、焼成は低温で行うことが好ましい。

【0078】

図2の手法により作製された前面ガラス基板アセンブリは、AC PDPに使用することができる。例えば、再び図1に戻ると、前面ガラス基板(5)上に、透明電極(1)、黒色バス電極(10)および白色電極(7)を形成した後、前面ガラス基板アセンブリを誘電体層(8)で覆い、次いでMgO層(11)で被覆する。次に、前面ガラス基板(5)を背面ガラス基板(6)と組み合わせる。

【0079】

なお、本発明の導体組成物は、PDPにおいてブラックストライプを形成するために使用することも可能である。製造工程の簡素化のため、ブラックストライプと黒色バス電極とを同一の組成物で形成する試みが提案されているが(例えば、特開2004−063247号公報参照)、このようなプロセスに本発明の組成物を適用することも可能である。

【実施例】

【0080】

以下に本発明を実施例によりさらに詳細に説明する。なお、以下の実施例は、単なる例示であり本発明を限定することを意図するものではない。

【0081】

1.有機成分の調製

有機溶剤としてのテキサノール(2,2,4−トリメチル−1,3−ペンタンジオ−ルモノイソブチレート)と、有機バインダーとしての分子量6,000〜7,000のアクリル系ポリマーバインダーとを混合し、撹拌しながら100℃まで加熱した。加熱撹拌は、すべての有機バインダーが溶解するまで続けた。得られる溶液を75℃まで冷却し、光重合開始剤として、チバスペシャリティーケミカルズ社のIrgacure907、DETX(diethylthioxanthone)およびEDAB(ethyl 4-dimethylaminobenzoate)、安定化剤としてTAOBN:1,4,4−トリメチル−2,3−ジアザビシクロ[3.2.2]−ノン−2−エン−N,N−ジオキシドを添加した。この混合物をすべての固形分が溶解するまで75℃で撹拌した。この溶液を40ミクロンのフィルターに通し、冷却した。

【0082】

2.黒色電極ペーストの調製

黄色光下、混合槽内で、上記有機成分37.5wt%に、TMPEOTA(トリメチロールプロパンエトキシトリアクリレート)2.58wt%、BASF社ラノマーLR8967(ポリエチルアクリレートオリゴマー)5.72wt%からなる光硬化性モノマー、安定化剤としてブチレーテッドヒドロキシトルエン0.17wt%およびマロン酸0.42wt%を混合することによってペーストを調製した。ついで、この有機成分混合物に黒色顔料としてコバルト酸化物(Co3O4)12.67wt%、導電性粒子、並びにガラス粉末を加えた。導電性粒子としては、Ag−Pd合金(Ferro社製K8015-15:85% Silver / 15% Palladium Powder)またはAgを用いた。ガラス粉末の配合量と導電性粒子の配合量は、実施例・比較例によって変更した。各実施例・比較例における配合量は、表1および表2に示す通りである。

【0083】

ペースト全体を、無機物質粒子が有機物質で湿潤するまで混合した。この混合物を、3本ロールミルを用いて分散させた。得られたペーストは30μmのフィルターに通した。この時点でペーストの粘度を有機成分であるテキサノールで調節して、印刷塗付に最適な粘度とした。

【0084】

3.白色電極ペーストの調製

黄色光下、混合槽内で、上記有機成分24.19wt%に、TMPEOTA(トリメチロールプロパンエトキシトリアクリレート)からなる光重合性モノマー、そして他の有機成分として、ブチレーテッドヒドロキシトルエン(2,6-di-t-butyl-4-methylphenol, BHT)0.12wt%、マロン酸0.11wt%、およびビックケミー社BYK085 0.12wt%を混合することによってペーストを調製した。ついで、この有機成分混合物に無機物質として導電性粒子球形Ag粉70wt%とガラスフリットを加えた。ペースト全体を、無機物質粒子が有機物質で湿潤するまで混合した。この混合物を、3本ロールミルを用いて分散させた。得られたペーストは30μmのフィルターに通した。この時点でペーストの粘度を前記溶媒テキサノールで調節して、印刷塗付に最適な粘度とした。

【0085】

4.電極の製造

ペーストを調製する際、また部品を製造する際にほこりが混入すると欠陥を生じるため、ほこりが混入しないよう注意した。

【0086】

4−1 黒色バス電極の形成

黒色電極ペーストを200〜400メッシュスクリーンを使用するスクリーン印刷によってガラス基板に付着させた。メッシュスクリーンは、黒色電極ペーストの粘度に応じて適切なものを選択し、所望の膜厚が得られるようにした。ペーストは、透明電極(薄膜ITO)が形成されているガラス基板上に塗布した。次いで、100℃で20分間、温風循環炉内で乾燥し、それによって、乾燥膜厚が4.5〜5.0μmの黒色バス電極を形成した。

【0087】

4−2 白色電極の形成

白色電極ペーストを、400ステンレス鋼メッシュスクリーンを使用するスクリーン印刷によって、黒色電極上にかぶさるように塗布した。これを100℃の温度で20分間、再び乾燥した。2層構造の乾燥厚さは12.5〜15μmであった。

【0088】

4−3 紫外線パターン露光

2層構造物を、平行紫外線源を使用して、フォトツールを通して露光した(照度:18〜20mW/cm2;露光エネルギー:200mj/cm2)。

【0089】

4−4 現像

露光されたサンプルをコンベヤ上に置き、次いで現像溶液として0.4wt%の炭酸ナトリウム水溶液を入れた噴霧現像機に投入した。現像溶液の温度を30℃に維持し、10〜20psiで噴霧した。このサンプルを12秒間現像した。現像されたサンプルを、エアージェットで過剰な水を吹き飛ばすことにより乾燥した。

【0090】

4−5 焼成

1.5時間のプロファイルを使用して空気雰囲気中のベルト炉内で焼成し590℃のピーク温度に到達させた(1回目焼成)。

【0091】

4−6 TOGの被覆

次にTOGペーストを150ステンレス鋼メッシュスクリーンを使用するスクリーン印刷によって上にかぶせた。これを100℃、20分間で、再び乾燥した。ついで、2.0時間のプロファイルを使用して空気雰囲気中のベルト炉内で焼成した(2回目焼成)。

【0092】

5.評価

5−1 L値

焼成後、ガラス基板の背面から見た黒色度を測定した。黒色度については、日本電色工業製のものを使用して色(L*、a*、b*)を測定した。このとき較正は標準白色板を使用して行った。なお、L*は明度を表し、a*は赤および緑を表し、b*は黄および青を表す。L*に関しては100が純白であり0が純粋な黒である。a*は数値が高いほど赤みがかっていることを示す。b*は数値が高いほど黄色がかっていることを示す。

【0093】

5−2 コンタクト抵抗(Ω)

隣接する電極パターン間の抵抗値をADVANTEST社製R6871Eを用い、4端子法にて測定した。ここで測定されるのは、黒色バス電極にとって重要な要素となるコンタクト抵抗値である。つまり、黒色バス電極において電流が流れる電極積層方向における抵抗値である。

【0094】

5−3 データの分析

表1および表2に示されるように、導電性粒子としてAg−Pd合金を用いることによって、非常に良好なコンタクト抵抗が実現できる。Ag−Pdは黒色バス電極において要求される縦方向の導通性に優れ、少ない添加量で十分な導通を実現可能である。例えば、実施例3と比較例1とは、導電性粒子の添加量が同一であるが、Ag−Pdを用いた場合のコンタクト抵抗(1回目焼成後)は5.1Ωであるのに対し、Agを用いた場合のコンタクト抵抗(1回目焼成後)は55.8Ωとなっている。

【0095】

さらに、驚くべき効果として挙げられるのが、TOG焼成プロセス後の挙動である。コンタクト抵抗(1回目焼成後)とコンタクト抵抗(2回目焼成後)とを比べると、Agを用いる場合には、TOG焼成プロセス後のコンタクト抵抗が悪化する。一方、Ag−Pd合金を用いる場合には、実施例1〜9に示されている通り、全く逆の傾向が生じることがわかった。つまり、元々優れた数値であったコンタクト抵抗が、TOG焼成プロセスの後、さらに低下した。

【0096】

L値に関しては、Ag−Pd合金を使用した場合、製品として十分に満足のいく数値を実現できることがわかった。

【0097】

表1および表2には示していないが、導電性粒子としてAgを使用した場合には、特にブラックストライプにおいてAgの拡散による黄変効果が著しい。これは、ITO電極が存在するとAgの拡散がある程度抑制されうるが、ブラックストライプ下部には、ITO電極が存在しないためと考えられる。これを考慮すると、製造工程の簡素化のため、ブラックストライプと黒色バス電極とを同一の組成物で形成する場合に、本発明は特に有意義である。

【0098】

【表1】

【0099】

【表2】

【図面の簡単な説明】

【0100】

【図1】交流プラズマディスプレイパネル装置の概略を示す展開斜視図である。

【図2】透明電極を有するガラス基板上で二層のバス電極を作製する方法の一連の工程の説明図である。(A)は黒色バス電極形成用のペーストを塗布した段階、(B)は白色電極形成用のペーストを適用した段階、(C)は所定パターンに露光した段階、(D)は現像段階、(E)は焼成段階をそれぞれ示す図である。

【図3】Ag・Pd共沈粉の酸化還元反応による重量変化を示すグラフである。

【符号の説明】

【0101】

1 透明電極

2 第2電極(アドレス電極)

3 放電空間

4 隔壁

5 ガラス基板

6 誘電体基板

7 白色電極

8 誘電体被覆層(TOG)

10 黒色バス電極

11 MgO被覆層

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル(PDP)の電極組成物に関する。より詳しくは、本発明は、黒色バス電極に含まれる導電成分の改良に関する。

【背景技術】

【0002】

PDPにおいては、コントラストを向上させるために、前面板のバス電極に黒色成分が配合される。バス電極は、単層タイプおよび二層タイプが知られており、単層タイプにおいては銀などの導電成分とともに、黒色成分が含まれる。二層タイプにおいては、銀などの導電成分を含む白色電極と黒色成分を含む黒色電極(黒色バス電極)とが積層される。

【0003】

黒色成分としては、ルテニウム酸化物、ルテニウム化合物(特許文献1)、Co3O4(特許文献2)、Cr−Cu−Co(特許文献3)、ランタン化合物(特許文献4)、Cuo−Cr2O3−Mn2O3(特許文献5)が知られている。

【0004】

PDPにおけるコントラストの向上のためには、黒色成分の黒色度が高いことが好ましい。PDPにおいては、黒色度は、通常、L値として評価される。一方、黒色度と並んで重要視される要素として、電極の抵抗値が挙げられる。黒色成分は、銀や銅などの導電性金属よりも抵抗値が高いため、コントラスト向上のための黒色度向上と、電極抵抗値の低減との相反するファクターの両立を図る手段の開発が長く求められている。

【0005】

黒色成分としてのルテニウム酸化物やルテニウム化合物は黒色度が高く、さらに導電性を兼ね備えており、PDPにおける高い黒色度と低いオーミック抵抗値を得るために従来より好適に用いられている。しかしながら、PDPの価格競争力向上のため、より安価な材料の開発が期待されている。

【0006】

材料コスト低減の観点からは、導電性に優れる安価な金属を黒色バス電極に添加し、高価な黒色成分をできるだけ削減することが考えられる。しかし、銅は酸化しやすいという特性を有しているため還元性雰囲気での焼成が必要となってしまう。また、ニッケルは導電率が比較的低い。パラジウムは、焼成過程で酸化還元反応を伴い、特に還元時に酸素を放出するため、バス電極の特性を著しく劣化させる。

【0007】

導電率が高く、安価な材料としてはAgが好適ではあるが、焼成過程でAg原子がガラスに拡散するため、形成されるブラックストライプが黄変してしまうという問題がある(cf.特許文献1)。つまり、Agを前面板サイドに形成される黒色バス電極に添加すると、PDPのコントラストが低下してしまう。

【0008】

PDP電極において用いられる導電性粉末に関しては、特許文献6には、銅金属粉末、ニッケル金属粉末、アルミニウム金属粉末、タングステン金属粉末、またはモリブデン金属粉末を銀または金にコートした粉末を、グリーンシートやPDP電極における導電性粉末として使用する技術が開示されている。

【0009】

また、特許文献7には、共沈法で作成したPd含有Agを用いてガラス基板上に電極を形成する技術が開示されている。得られる効果としては、ガラス基板と電極との密着性向上、低い抵抗値、耐マイグレーション性の向上が主張されている。特許文献7によれば、Ag粉末とPd粉末との混合物やAg−Pd合金ではなく、AgおよびPdの共沈粉末を用いることを特徴としている(段落0011)。電極の用途としてはPDP電極が開示されている。文言として明示はされていないが、特許文献7の電極がガラス基板上に形成され、効果としてガラスとの密着性が主張されている点(例えば、段落0014)、ペースト組成(段落0059、段落0062)、電極・隔壁・蛍光体が形成された基板が前面板と封着されている点(段落0075)からすると、PDPの背面板に形成されるアドレス電極を意図したものと考えられる。

【0010】

【特許文献1】特許第3779297号公報

【特許文献2】特許第3854753号公報

【特許文献3】米国特許出願公開第2006/0216529号明細書

【特許文献4】特許第3548146号公報

【特許文献5】特許第3479463号公報

【特許文献6】特開2006−86123号公報

【特許文献7】特開2002−299832号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、黒色度が高く、かつ、抵抗値が低い黒色バス電極を提供し、もってPDPの特性向上に貢献することである。

【課題を解決するための手段】

【0012】

本発明者らは、少量の銀−パラジウム合金粉末を黒色電極に添加することで、黒色度が高く、コンタクト抵抗値が低く、かつ、Agによるパネルの黄変が抑制された黒色バス電極が形成されることを見出した。

【0013】

具体的には、本発明は、導電性粉末と、ガラス粉末と、有機バインダーと、有機溶剤と、黒色顔料とを含む、プラズマディスプレイバスの黒色バス電極用導電組成物であって、前記導電性粉末として、銀−パラジウム合金粉末が含まれることを特徴とする黒色バス電極用導電組成物である。

【0014】

また本発明は、バス電極が形成されたプラズマディスプレイパネルの前面板であって、前記バス電極が黒色電極および白色電極からなる黒白二層構造を有し、前記黒色電極は、導電性成分として銀−パラジウム合金を含むことを特徴とするプラズマディスプレイパネルの前面板である。

【発明の効果】

【0015】

本発明の導電組成物を用いることによって、黒色度が高く、抵抗値の低い黒色バス電極が形成される。パラジウムが合金として添加されるため、パラジウムの有する酸化還元性を低く抑えることも可能である。銀−パラジウム合金は、少ない添加量で高い導電性を示すことが明らかになった。

【発明を実施するための最良の形態】

【0016】

本発明は、バス電極を白色電極と黒色電極との二層タイプにした場合における、黒色電極に用いられる組成物を提供する。なお、本願において、二層タイプにおける黒色電極を、黒色バス電極と記載する。

【0017】

本発明の第1の実施形態は、導電性粉末と、ガラス粉末と、有機バインダーと、有機溶剤と、黒色顔料とを含む、プラズマディスプレイバスの黒色バス電極用導電組成物であって、前記導電性粉末として、銀−パラジウム合金粉末が含まれることを特徴とする黒色バス電極用導電組成物に関する。

【0018】

まず、本発明の導電組成物の構成成分について、順次説明する。なお、本発明の導電組成物は、通常ペースト状を呈する。

【0019】

(A)導電性粉末

導電性粉末は、黒色バス電極における縦方向(電極積層方向)の導通のために添加される。本発明の導電組成物は、銀−パラジウム合金を導電成分として含む。場合によっては、金、白金などの導電性粒子を加えてもよいが、使用原料数を少なくする観点からは、導電性粉末として銀−パラジウムのみが含まれることが好ましい。

【0020】

導電性粉末の形状は特に限定されない。球状粒子であってもよいし、薄片(ロッド、コーン、およびプレート)であってもよい。

【0021】

導電性粉末の平均粒径(PSD D50)は、好ましくは0.1〜5μmである。粒径が小さすぎるとコンタクト抵抗値が増大する傾向があり、Ag−Pdの添加量を増加させる必要が生じる。粒径が大きすぎると、コストが増加する傾向があり、また、電極形成面から粒子が大きく突き出すことによる弊害が生じるおそれがある。ここで平均粒径(PSD D50)とは、粒度分布を作成した際に、粒子数の積算値の50%に相当する粒子径を意味する。粒度分布は市販の測定機器を用いて作成することができる。例えば、Microtrac社製X100が用いられる。

【0022】

導通性の確保の観点からは、導電性粉末の平均粒径(PSD D50)は、形成される黒色バス電極の焼成膜厚の1.0〜1.5倍であることが好ましい。黒色バス電極においては、電流が流れる方向は、PDPの機構上、白色電極と黒色バス電極とが積層される方向である。バス電極がITO電極上に形成される場合には、ITO電極→黒色バス電極→白色電極の方向に電流が流れる。したがって、導電性粉末は、この方向の導電性を確保することができればよい。導電性粉末の平均粒径が形成される黒色バス電極の焼成膜厚の1.0〜1.5倍であると、導電性粉末の一部がITO電極のような透明電極および白色電極の双方と接触することとなる。ITO電極上にペーストを塗布する場合には、Ag−Pd合金の一部が黒色バス電極から飛び出ている状態となる。このような状態を実現することによって、黒色バス電極の導通性を高めることが可能である。

【0023】

本発明はAg−Pd合金を用いるが、比較的低い焼成温度を採用することが可能である。特許文献7には、「Ag−Pd合金は焼結温度が高いため、600℃以下のガラス基板への焼付けができない」(段落0003)と開示されている。確かに、通常の電極として用いる場合には、電極の導電成分は十分に焼結していることが求められる。一方、黒色バス電極においては、電流の流れる方向は前述の通り垂直方向であり、Ag−Pdを高温にさらさなくても縦方向の導通を取ることが可能である。Agの拡散を防止する観点からは、むしろ高温での焼成プロセスにさらさない方が好ましいといえる。つまり、本発明においては、高温の焼成プロセスを採用しなくても、十分に機能する電極を作製することができる。

【0024】

なお、導電性粉末が合金であるかAgとPdとの混合物であるかは、X線回折により判別可能である。AgとPdとが合金化していない場合には、Agに特有のピークとPdに特有のピークとがそれぞれ観察される。一方、合金化している場合には、AgとPdとの比率に応じてAgのピークがあるべき箇所とPdのピークがあるべき箇所の間に、合金のピークが観察される。

【0025】

本発明においては、パラジウムが合金として添加されるため、パラジウムの有する酸化還元性を低く抑えることも可能である。パラジウムは、焼成過程で酸化還元反応を伴い、特に還元時に酸素を放出するため、バス電極の特性を著しく劣化させる。これについてより詳しく説明する。図3はAg80/Pd20の共沈粉の挙動であるが、図3に示すように、Ag・Pd共沈粉を加熱していった場合、300〜350℃付近で酸化反応が進行し、重量および体積が増える。さらに加熱していくと500〜600℃付近で還元反応が進行し、酸素を放出して重量および体積が減少する。PDPの製造工程においては500〜600℃では白色電極中の銀の焼結が進んでいるため、放出された酸素が白色電極を通過して放出されずに、黒色バス電極中にトラップされる。酸素ガスは体積として当然非常に大きいものになるため、還元反応により放出された酸素が存在する電極膜が膨張してしまうおそれがある。また、表示面から観察した場合に酸素がトラップされている部位が欠陥として認識されてしまう問題もある。しかし、本発明においては合金としてパラジウムが含まれるため、このような弊害を抑制することができる。

【0026】

PDP製造プロセスにおいては、電極を形成した後に誘電体を形成するTOG焼成プロセスが必要となるが、TOG焼成プロセスの後にコンタクト抵抗値が低くなるという予想外の効果が得られる。

【0027】

PDP製造においては、特開2004−063247号公報に開示されているように黒色バス電極を製造するためのペーストと、ブラックストライプを製造するためのペーストとを同一にすることがあるが、このようなプロセスを採用する場合に本発明は特に有用である。ブラックストライプにAgが含まれている場合、Agの拡散による黄変が特に問題となるが、本発明においてはAg−Pd合金が使用されるため、Agの拡散による黄変が防止される。

【0028】

Ag−Pd合金を採用することによる他の効果としては、コストが挙げられる。ルテニウム、白金、金などと比べて比較的安価な金属である銀を用いることにより、原料コストを抑制することが可能である。

【0029】

Ag−Pd合金における合金比率は、特に限定されない。銀とパラジウムとは、どのような配合比率でも合金化する傾向がある。パラジウムの方が融点が高いため、パラジウム比が高いほど、高温下での銀の拡散が防止される。つまり、パラジウム比が高いほど、黄変が十分に防止される。ただし、銀と比較してパラジウムは高価であるため、コストの観点からは、パラジウムの含有量は少ない方が好ましい。例えば、Ag:Pd=95:5〜70:30程度の合金を用いることができる。

【0030】

Ag−Pd合金は当業界でよく知られている手法により製造されうる。市販されているAg−Pd合金を用いてもよい。

【0031】

Ag−Pd合金の含有量は、組成物の全量を基準として、好ましくは0.01〜5wt%であり、より好ましくは0.05〜1.0wt%である。黒色バス電極においては、通常の電極のように横方向の導通をさほど考慮する必要があないため、導電性粒子の含有量は非常に少なくて良い。また、Ag−Pd合金を用いる場合には、導電性粒子の添加量を低減することが可能である。Ag−Pd合金に起因するコストを抑制する観点からは、Ag−Pd合金の量が少ないことが好ましい。ただし、Ag−Pd合金による効果が発現する程度には添加する必要がある。

【0032】

(B)ガラス粉末(ガラスフリット)

ガラス粉末は、形成される黒色バス電極中に導電性粉末や黒色顔料といった成分を保持し、電極を形作るバインダーとして用いられる。本発明において用いられるガラス粉末は、特に限定されない。通常は、基板との接着性を確保できる程度の軟化点を有しているものが用いられる。

【0033】

ガラス粉末の軟化点は、好ましくは325〜700℃、より好ましくは350〜650℃、さらに好ましくは375〜600℃である。溶融が325℃より低い温度で起きると、有機物質が包みこまれやすくなり、有機物質が分解するにつれてペースト中にブリスターが生じる原因となる。一方、軟化点が700℃を越えると、ペーストの粘着性が弱り、また、PDPのガラス基板が損傷を受けてしまう。

【0034】

ガラス粉末の種類としては、ビスマスベースのガラス粉末、硼珪酸ベースのガラス粉末、リンベースのガラス粉末、Zn−Bベースのガラス粉末、鉛ベースのガラス粉末などが挙げられる。環境への負荷を考慮すると、鉛フリーのガラス粉末を用いることが好ましい。

【0035】

ガラス粉末の調製法は当業界でよく知られている手法が採用されうる。たとえば、ガラス成分を酸化物の状態で共に溶融し、溶融したペーストを水中に注いでフリットを得る方法がある。ホウ素酸化物はホウ酸から得られるし、二酸化ケイ素はフリントから得られるし、酸化バリウムは炭酸バリウムから得られる。

【0036】

用いるガラス粉末は、ペーストの凝集を防止するため、目の細かいふるいに通して大きな粒子を除去しておくことが好ましい。ガラス粉末の比表面積は10m2/g以下にすることが好ましい。また、ガラス粉末の少なくとも90重量%が、粒径0.4〜10μmであることが好ましい。

【0037】

ガラス粉末の含有量は、組成物の全量を基準として、好ましくは10〜50wt%である。ガラス粉末の割合が上記範囲であると、隣接するPDP構成材料との結合性を確保した上で、十分な強度を有する黒色バス電極が形成される。

【0038】

(C)有機バインダー

有機バインダーは、導電性粉末、ガラス粉末、黒色顔料などの構成成分を組成物中で分散させるために用いられる。有機バインダーは燃焼して飛散する。

【0039】

本発明の組成物を感光性組成物とする場合には、有機バインダーの選択にあたっては、その水系現像可能性を考慮すべきであり、解像力の高いものを選ぶことが好ましい。

【0040】

有機バインダーの例としては、(1)C1〜C10アクリル酸アルキル、C1〜C10メタクリル酸アルキル、スチレン、置換スチレン、またはそれらの組み合わせを含有する非酸性コモノマー、(2)エチレン性不飽和カルボン酸含有部分を含む酸性コモノマー、から調製するコポリマーまたはインターポリマーが挙げられる。電極ペースト中に酸性コモノマー成分が存在すると、その酸性官能基によって、炭酸ナトリウムの0.8%水溶液のような水性塩基中で現像できるようになる。酸性コモノマーの含有量は、ポリマー重量を基準として15〜30wt%であることが好ましい。酸性コモノマーの量が少ないと、塗布された電極ペーストを水性塩基によって現像することが困難になる。一方、酸性コモノマーが多すぎると、現像条件下でのペーストの安定性が低くなり、画像形成部分で部分的な現像しか起こらないおそれがある。

【0041】

適切な酸性コモノマーには、(1)アクリル酸、メタクリル酸、またはクロトン酸のようなエチレン性不飽和モノカルボン酸、(2)フマル酸、イタコン酸、シトラコン酸、ビニルコハク酸、およびマレイン酸のようなエチレン性不飽和ジカルボン酸、(3)(1)および(2)の半エステル(hemiester)、(4)(1)および(2)の無水物が含まれる。2種以上の酸性コモノマーを併用してもよい。低酸素雰囲気下での燃焼性を考慮すると、メタクリルポリマー類がアクリルポリマー類よりも好ましい。

【0042】

非酸性コモノマーが、上述したアクリル酸アルキルまたはメタクリル酸アルキルである場合、そのような非酸性コモノマーは、ポリマー重量を基準として70〜75重量%であることが好ましい。非酸性コモノマーがスチレンまたは置換スチレンである場合、そのような非酸性コモノマーは、ポリマー重量を基準として50重量%前後構成し、残りの50重量%前後が、無水マレイン酸の半エステルのような酸無水物であることが好ましい。好ましい置換スチレンは、α−メチルスチレンである。

【0043】

有機バインダーは、ポリマーの分野において知られている技術を用いて製造されうる。例えば、酸性コモノマーを、比較的低沸点(75〜150℃)の有機溶媒中で、一種またはそれ以上の共重合可能な非酸性コモノマーと混合し、10〜60%のモノマー混合物溶液を得る。次いで、得られたモノマーに重合触媒を加えることで重合を行なう。得られる混合物を常圧下、溶媒の還流温度に加熱する。重合反応が実質的に完了した後、生成したポリマー溶液を室温まで冷却して、サンプルを回収する。

【0044】

有機バインダーの分子量は、特に限定されないが、好ましくは50,000未満、より好ましくは25,000未満、さらに好ましくは15,000未満である。

【0045】

なお、本発明の導電組成物をスクリーン印刷によって塗布する場合は、有機バインダーのTg(ガラス転移温度)が90℃を越えることが好ましい。スクリーン印刷の後、電極ペーストを通常90℃以下の温度で乾燥すると、Tg値がこの温度以下のものは、一般に、非常に粘着性の高いペーストとなる。スクリーン印刷以外の手段で塗布する物質については、より低いTg値のものを採用することができる。

【0046】

有機バインダーの含有量は、組成物の全量を基準として、好ましくは5〜25wt%である。

【0047】

(D)有機溶剤

有機溶剤を用いる主な目的は、組成物に含まれる固形分の分散液を、基板に容易に塗布できるよう機能させることにある。したがって、有機溶剤は、第一に、固形分が適度な安定性を保ちつつ分散可能なものであることが好ましい。第二に、有機溶剤のレオロジー特性が、良好な塗装特性を分散液に賦与するものであることが好ましい。

【0048】

有機溶剤は単一成分でも、または複数の有機溶剤の混合物であってもよい。有機溶剤は、ポリマーおよびその他の有機成分がその中に完全に溶解するようなものを選択することが好ましい。有機溶剤は、組成物中の他成分に対して不活性なものを選ぶことが好ましい。有機溶剤は、揮発性が十分に高く、大気圧下で比較的低い温度で塗布しても、分散液から蒸発できるものを選ぶことが好ましい。印刷工程のあいだに通常の室温でスクリーン上のペーストが急速に乾燥するほど揮発性のあるものではないほうがよい。

【0049】

有機溶剤の常圧の沸点は、好ましくは300℃以下であり、より好ましくは250℃以下である。

【0050】

有機溶剤の具体例としては、脂肪族アルコール、酢酸エステルまたはプロピオン酸エステルのような、前記アルコールのエステル;松やにや、α−またはβ−テルピネオール、もしくはそれらの混合物のようなテルペン;エチレングリコールや、エチレングリコールモノブチルエーテルおよびブチルセロソルブアセテートのようなエチレングリコールのエステル;ブチルカルビトールや、ブチルカルビトールアセテート、およびカルビトールアセテートのようなカルビトールエステル;ならびに、テキサノール(Texanol)(2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレート)が挙げられる。

【0051】

有機溶剤の含有量は、組成物の全量を基準として、好ましくは10〜40wt%である。

【0052】

(E)黒色顔料

黒色顔料は、黒色バス電極における黒色度を確保するために用いられる。

【0053】

本発明の電極ペーストの黒色顔料としては、特に限定されないが、例えば、Co3O4、クロム−銅−コバルト酸化物、クロム−銅−マンガン酸化物、クロム−鉄−コバルト酸化物、ルテニウム酸化物、ルテニウムパイロクロア、ランタン酸化物(ex. La1-xSrxCoO3)、マンガンコバルト酸化物、バナジウム酸化物(ex. V2O3, V2O4, V2O5)が挙げられる。環境への負荷、原料コスト、黒色度、黒色バス電極の電気特性を考慮すると、Co3O4(四酸化三コバルト)が好ましい。これらの2種以上が併用されてもよい。

【0054】

黒色顔料の含有量は、組成物の全量を基準として、好ましくは6〜20wt%、好ましくは9〜16wt%である。

【0055】

本発明の導電組成物は、上記成分に加えて、以下の任意成分を含有していてもよい。光重合開始剤、モノマーを含ませた場合には、導電組成物を感光性組成物とすることができる。微細な電極を形成する場合には、感光性組成物としてパターン形成することが好ましい。

【0056】

(F)光重合開始剤

好適な光重合開始剤は、185℃以下の温度で化学線に対し露光させた場合に、熱的に不活性であるが遊離基を発生するものである。例えば、共役した炭素環系内に二つの分子内環(intramolecularring)を有する化合物が挙げられる。より具体的には、9,10−アントラキノン、2−メチルアントラキノン、2−エチルアントラキノン、2−t−ブチルアントラキノン、オクタメチルアントラキノン、1,4−ナフトキノン、9,10−フェナントレンキノン、ベンゾ[a]アントラセン−7,12−ジオン、2,3−ナフタセン−5,12−ジオン、2−メチル−1,4−ナフトキノン、1,4−ジメチルアントラキノン、2,3−ジメチルアントラキノン、2−フェニルアントラキノン、2,3−ジフェニルアントラキノン、レテンキノン、7,8,9,10−テトラヒドロナフタセン−5,12−ジオン、および1,2,3,4−テトラヒドロベンゾ[a]アントラセン−7,12−ジオンが、好適な光重合開始剤として挙げられる。

【0057】

他に、米国特許第2,850,445号、第2,875,047号、第3,074,974号、第3,097,097号、第3,145,104号、第3,427,161号、第3,479,185号、第3,549,367号、および第4,162,162号に記載されているような化合物を用いても良い。

【0058】

光重合開始剤の含有量は、組成物の全量を基準として、好ましくは0.02〜16wt%である。

【0059】

(G)光硬化性モノマー

光硬化性モノマーとしては、特に限定されないが、少なくとも一個の重合可能なエチレン基を有するエチレン性不飽和化合物が挙げられる。

【0060】

このような化合物は、遊離基の存在によってポリマー形成を開始し、鎖伸長付加重合をすることができる。このモノマー化合物は、非気体状であり、すなわち、100℃より高い沸点を有し、また、有機バインダーに可塑性を与える効果を有する。

【0061】

単独で、またはその他のモノマーと組み合わせて用いることのできる好ましいモノマーには、t−ブチル(メタ)アクリレート、1,5−ペンタンジオールジ(メタ)アクリレート、N,N−ジメチルアミノエチル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、ヘキサメチレングリコールジ(メタ)アクリレート、1,3−プロパンジオールジ(メタ)アクリレート、デカメチレングリコールジ(メタ)アクリレート、1,4−シクロヘキサンジオールジ(メタ)アクリレート、2,2−ジメチロールプロパンジ(メタ)アクリレート、グリセロールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、グリセロールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、米国特許第3,380,381号に記載されている化合物、米国特許第5,032,490号に開示されている化合物、2,2−ジ(p−ヒドロキシフェニル)−プロパンジ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリエチレングリコールジアクリレート、ポリオキシエチル−1,2−ジ−(p−ヒドロキシエチル)プロパンジメタクリレート、ビスフェノールAジ−[3−(メタ)アクリロキシ−2−ヒドロキシプロピル)エーテル、ビスフェノールAジ−[2−(メタ)アクリロキシエチル)エーテル、1,4−ブタンジオールジ−(3−メタクリロキシ−2−ヒドロキシプロピル)エーテル、トリエチレングリコールジメタクリレート、ポリオキシプロピルトリメチロールプロパントリアクリレート、トリメチロールプロパンエトキシトリアクリレート、ブチレングリコールジ(メタ)アクリレート、1,2,4−ブタンジオールトリ(メタ)アクリレート、2,2,4−トリメチル−1,3−ペンタンジオールジ(メタ)アクリレート、1−フェニルエチレン−1,2−ジメタクリレート、フマル酸ジアリル、スチレン、1,4−ベンゼンジオールジメタクリレート、1,4−ジイソプロペニルベンゼン、1,3,5−トリイソプロペニルベンゼン、モノヒドロキシポリカプロラクトンモノアクリレート、ポリエチレングリコールジアクリレート、およびポリエチレングリコールジメタクリレートがある。ここで、「(メタ)アクリレート」は、アクリレートおよびメタクリレートの双方を表わすことを略記したものである。上記モノマーは、ポリオキシエチル化、エチル化などの修飾を受けていてもよい。

【0062】

光硬化性モノマーの含有量は、組成物の全量を基準として、好ましくは2〜20wt%である。

【0063】

(H)追加の成分

公知の、分散剤、安定化剤、可塑剤、はく離剤、はがし剤(strippingagent)、消泡剤、および湿潤剤といった追加の成分が、ペースト中に存在していてよい。

【0064】

本発明の第2の実施形態は、バス電極が形成されたプラズマディスプレイパネルの前面板であって、前記バス電極が黒色電極および白色電極からなる黒白二層構造を有し、前記黒色電極は、導電性成分として銀−パラジウム合金を含むことを特徴とするプラズマディスプレイパネルの前面板に関する。本発明のPDPは、好ましくは交流プラズマディスプレイパネル(AC PDP)である。

【0065】

本発明の第2の実施形態について、AC PDPの一製造工程を例にとり、図面を参照しながら詳細に説明する。なお、導電性粒子、ガラス粉末などの黒色バス電極用組成物は、上記説明したとおりであるので、以下においては説明を省略する。

【0066】

図1は、バス電極が2層構造となっているAC PDPデバイスの構造を示す図である。図1に示すように、AC PDPの前面板側は、以下の構成要素を有する:ガラス基板(5);ガラス基板(5)上に形成された透明電極(1);透明電極(1)上に形成された黒色バス電極(10);黒色バス電極(10)上に形成された白色電極(7)。白色電極(7)上には、誘電体被覆層(Transparency overglaze layer)(TOG)(8)およびMgO被覆層(11)が形成されるのが一般的である。本発明の導電組成物は、黒色バス電極(10)を作製するために用いられる。

【0067】

AC PDPの背面板側は、以下の構成要素を有する:誘電体基板(6);イオン化ガスが充填された放電空間(3):透明電極(1)と平行な第2電極(アドレス電極)(2):放電空間を区切る隔壁(4)。透明電極(1)および第2電極(2)は、放電空間(3)を挟んで、互いに直交するように向き合っている。

【0068】

黒色バス電極(10)および白色電極(7)は、以下のようにして形成される。まず、所定のパターンが形成されるように露光する。露光した部位は重合反応が進行し、現像液に対する溶解性が変化する。塩基性水溶液中でパターンを現像し、ついで、高温で焼成して有機成分を除去し、さらには無機物質を焼結する。黒色バス電極(10)および白色電極(7)は、同一のまたは非常に類似した画像を使用してパターニングされる。最終的に、焼成された導電性の高い、黒色バス電極(10)および白色電極(7)からなる電極複合体が得られる。電極複合体は、透明電極(1)の表面上で黒色に見え、前面ガラス基板上に置いた場合には、外光の反射が抑制される。なお、図1には示されているが、以下に述べる透明電極(1)は、本発明のプラズマディスプレイデバイスを形成する際に、必ずしも必要ではない。

【0069】

続いて、PDPの前面板にバス電極を製造する方法について、より詳細に説明する。

【0070】

図2に示すように、本発明のバス電極の第1の実施形態の形成方法は、一連のプロセス(図2(A)〜(E))を含む。

【0071】

ガラス基板(5)上で、当業者に知られている従来方法に従ってSnO2またはITOを使用して透明電極(1)を形成する。透明電極は、通常、SnO2またはITOで形成される。イオンスパッタリングまたはイオンプレーティング、化学的蒸着または電着技術によって形成する。そのような透明電極の構成およびその形成方法は、慣用のAC PDP技術の分野でよく知られている。

【0072】

次に、本発明の黒色バス電極用導電組成物を用いて電極ペースト層(10)を付着させ、次いでその黒色電極ペースト層(10)を、窒素または空気雰囲気中で乾燥させる。(図2(A))

【0073】

黒色電極ペースト層(10)に、白色電極を形成するための感光性厚膜導体ペースト(7)を塗布する。次いでその白色電極ペースト層(7)を、窒素または空気雰囲気中で乾燥する(図2(B))。

【0074】

本発明で用いる白色電極ペーストは、公知または市販の感光性厚膜導体ペーストが用いられうる。本発明で用いるのに好ましいペーストには、銀粒子、ガラス粉末、光重合開始剤、モノマー、有機バインダーおよび有機溶剤が含まれる。銀粒子の形状は、ランダムでも薄片状でもよく、銀粒子の粒径は、0.3〜10μmの範囲にあるのが好ましい。ガラス粉末、光重合開始剤、モノマー、有機バインダー、有機溶剤といった成分は、黒色バス電極用組成物に用いるものと同様の材料が使用可能である。ただし、各成分の配合量は大きく異なる。特に、導電性粒子である銀粒子の配合量は、白色電極ペーストにおいては多くなる。例えば、ペーストの全重量を基準として50〜90wt%程度含まれうる。

【0075】

黒色電極ペースト層(10)および白色電極ペースト層(7)を、現像後に正確な電極パターンが形成されるような露光条件で露光する。露光に際しては、黒色バス電極および白色電極のパターンに対応した形状を有するフォトツールまたはターゲット(13)を通して、通常紫外線で露光する(図2(C))。

【0076】

0.4重量%の炭酸ナトリウム水溶液またはその他のアルカリ水溶液などの塩基性水溶液中で、黒色電極ペースト層(10)および白色電極ペースト層(7)の露光した部分(10a、7a)を現像する。このプロセスにおいては、層(10、7)の未露光部分(10b、7b)が除去する。露光した部分(10a、7a)は残存する(図2(D))。次いで現像後のパターンを形成させる。

【0077】

形成物を、450〜650℃の温度で焼成する(図2(E))。この段階でガラス粉末が溶融し、基板への強固な接着が実現される。基板材料に応じて焼成温度は選択される。本発明においては、Ag−Pd合金を黒色バス電極の導電性成分として用いるが、600℃程度の温度で焼成可能である。この理由については、前述したとおりであり、PDPの黒色バス電極においては、縦方向の導通が確保できればよいからである。また、高温での焼成はAgの拡散を促進する傾向があるため、焼成は低温で行うことが好ましい。

【0078】

図2の手法により作製された前面ガラス基板アセンブリは、AC PDPに使用することができる。例えば、再び図1に戻ると、前面ガラス基板(5)上に、透明電極(1)、黒色バス電極(10)および白色電極(7)を形成した後、前面ガラス基板アセンブリを誘電体層(8)で覆い、次いでMgO層(11)で被覆する。次に、前面ガラス基板(5)を背面ガラス基板(6)と組み合わせる。

【0079】

なお、本発明の導体組成物は、PDPにおいてブラックストライプを形成するために使用することも可能である。製造工程の簡素化のため、ブラックストライプと黒色バス電極とを同一の組成物で形成する試みが提案されているが(例えば、特開2004−063247号公報参照)、このようなプロセスに本発明の組成物を適用することも可能である。

【実施例】

【0080】

以下に本発明を実施例によりさらに詳細に説明する。なお、以下の実施例は、単なる例示であり本発明を限定することを意図するものではない。

【0081】

1.有機成分の調製

有機溶剤としてのテキサノール(2,2,4−トリメチル−1,3−ペンタンジオ−ルモノイソブチレート)と、有機バインダーとしての分子量6,000〜7,000のアクリル系ポリマーバインダーとを混合し、撹拌しながら100℃まで加熱した。加熱撹拌は、すべての有機バインダーが溶解するまで続けた。得られる溶液を75℃まで冷却し、光重合開始剤として、チバスペシャリティーケミカルズ社のIrgacure907、DETX(diethylthioxanthone)およびEDAB(ethyl 4-dimethylaminobenzoate)、安定化剤としてTAOBN:1,4,4−トリメチル−2,3−ジアザビシクロ[3.2.2]−ノン−2−エン−N,N−ジオキシドを添加した。この混合物をすべての固形分が溶解するまで75℃で撹拌した。この溶液を40ミクロンのフィルターに通し、冷却した。

【0082】

2.黒色電極ペーストの調製

黄色光下、混合槽内で、上記有機成分37.5wt%に、TMPEOTA(トリメチロールプロパンエトキシトリアクリレート)2.58wt%、BASF社ラノマーLR8967(ポリエチルアクリレートオリゴマー)5.72wt%からなる光硬化性モノマー、安定化剤としてブチレーテッドヒドロキシトルエン0.17wt%およびマロン酸0.42wt%を混合することによってペーストを調製した。ついで、この有機成分混合物に黒色顔料としてコバルト酸化物(Co3O4)12.67wt%、導電性粒子、並びにガラス粉末を加えた。導電性粒子としては、Ag−Pd合金(Ferro社製K8015-15:85% Silver / 15% Palladium Powder)またはAgを用いた。ガラス粉末の配合量と導電性粒子の配合量は、実施例・比較例によって変更した。各実施例・比較例における配合量は、表1および表2に示す通りである。

【0083】

ペースト全体を、無機物質粒子が有機物質で湿潤するまで混合した。この混合物を、3本ロールミルを用いて分散させた。得られたペーストは30μmのフィルターに通した。この時点でペーストの粘度を有機成分であるテキサノールで調節して、印刷塗付に最適な粘度とした。

【0084】

3.白色電極ペーストの調製

黄色光下、混合槽内で、上記有機成分24.19wt%に、TMPEOTA(トリメチロールプロパンエトキシトリアクリレート)からなる光重合性モノマー、そして他の有機成分として、ブチレーテッドヒドロキシトルエン(2,6-di-t-butyl-4-methylphenol, BHT)0.12wt%、マロン酸0.11wt%、およびビックケミー社BYK085 0.12wt%を混合することによってペーストを調製した。ついで、この有機成分混合物に無機物質として導電性粒子球形Ag粉70wt%とガラスフリットを加えた。ペースト全体を、無機物質粒子が有機物質で湿潤するまで混合した。この混合物を、3本ロールミルを用いて分散させた。得られたペーストは30μmのフィルターに通した。この時点でペーストの粘度を前記溶媒テキサノールで調節して、印刷塗付に最適な粘度とした。

【0085】

4.電極の製造

ペーストを調製する際、また部品を製造する際にほこりが混入すると欠陥を生じるため、ほこりが混入しないよう注意した。

【0086】

4−1 黒色バス電極の形成

黒色電極ペーストを200〜400メッシュスクリーンを使用するスクリーン印刷によってガラス基板に付着させた。メッシュスクリーンは、黒色電極ペーストの粘度に応じて適切なものを選択し、所望の膜厚が得られるようにした。ペーストは、透明電極(薄膜ITO)が形成されているガラス基板上に塗布した。次いで、100℃で20分間、温風循環炉内で乾燥し、それによって、乾燥膜厚が4.5〜5.0μmの黒色バス電極を形成した。

【0087】

4−2 白色電極の形成

白色電極ペーストを、400ステンレス鋼メッシュスクリーンを使用するスクリーン印刷によって、黒色電極上にかぶさるように塗布した。これを100℃の温度で20分間、再び乾燥した。2層構造の乾燥厚さは12.5〜15μmであった。

【0088】

4−3 紫外線パターン露光

2層構造物を、平行紫外線源を使用して、フォトツールを通して露光した(照度:18〜20mW/cm2;露光エネルギー:200mj/cm2)。

【0089】

4−4 現像

露光されたサンプルをコンベヤ上に置き、次いで現像溶液として0.4wt%の炭酸ナトリウム水溶液を入れた噴霧現像機に投入した。現像溶液の温度を30℃に維持し、10〜20psiで噴霧した。このサンプルを12秒間現像した。現像されたサンプルを、エアージェットで過剰な水を吹き飛ばすことにより乾燥した。

【0090】

4−5 焼成

1.5時間のプロファイルを使用して空気雰囲気中のベルト炉内で焼成し590℃のピーク温度に到達させた(1回目焼成)。

【0091】

4−6 TOGの被覆

次にTOGペーストを150ステンレス鋼メッシュスクリーンを使用するスクリーン印刷によって上にかぶせた。これを100℃、20分間で、再び乾燥した。ついで、2.0時間のプロファイルを使用して空気雰囲気中のベルト炉内で焼成した(2回目焼成)。

【0092】

5.評価

5−1 L値

焼成後、ガラス基板の背面から見た黒色度を測定した。黒色度については、日本電色工業製のものを使用して色(L*、a*、b*)を測定した。このとき較正は標準白色板を使用して行った。なお、L*は明度を表し、a*は赤および緑を表し、b*は黄および青を表す。L*に関しては100が純白であり0が純粋な黒である。a*は数値が高いほど赤みがかっていることを示す。b*は数値が高いほど黄色がかっていることを示す。

【0093】

5−2 コンタクト抵抗(Ω)

隣接する電極パターン間の抵抗値をADVANTEST社製R6871Eを用い、4端子法にて測定した。ここで測定されるのは、黒色バス電極にとって重要な要素となるコンタクト抵抗値である。つまり、黒色バス電極において電流が流れる電極積層方向における抵抗値である。

【0094】

5−3 データの分析

表1および表2に示されるように、導電性粒子としてAg−Pd合金を用いることによって、非常に良好なコンタクト抵抗が実現できる。Ag−Pdは黒色バス電極において要求される縦方向の導通性に優れ、少ない添加量で十分な導通を実現可能である。例えば、実施例3と比較例1とは、導電性粒子の添加量が同一であるが、Ag−Pdを用いた場合のコンタクト抵抗(1回目焼成後)は5.1Ωであるのに対し、Agを用いた場合のコンタクト抵抗(1回目焼成後)は55.8Ωとなっている。

【0095】

さらに、驚くべき効果として挙げられるのが、TOG焼成プロセス後の挙動である。コンタクト抵抗(1回目焼成後)とコンタクト抵抗(2回目焼成後)とを比べると、Agを用いる場合には、TOG焼成プロセス後のコンタクト抵抗が悪化する。一方、Ag−Pd合金を用いる場合には、実施例1〜9に示されている通り、全く逆の傾向が生じることがわかった。つまり、元々優れた数値であったコンタクト抵抗が、TOG焼成プロセスの後、さらに低下した。

【0096】

L値に関しては、Ag−Pd合金を使用した場合、製品として十分に満足のいく数値を実現できることがわかった。

【0097】

表1および表2には示していないが、導電性粒子としてAgを使用した場合には、特にブラックストライプにおいてAgの拡散による黄変効果が著しい。これは、ITO電極が存在するとAgの拡散がある程度抑制されうるが、ブラックストライプ下部には、ITO電極が存在しないためと考えられる。これを考慮すると、製造工程の簡素化のため、ブラックストライプと黒色バス電極とを同一の組成物で形成する場合に、本発明は特に有意義である。

【0098】

【表1】

【0099】

【表2】

【図面の簡単な説明】

【0100】

【図1】交流プラズマディスプレイパネル装置の概略を示す展開斜視図である。

【図2】透明電極を有するガラス基板上で二層のバス電極を作製する方法の一連の工程の説明図である。(A)は黒色バス電極形成用のペーストを塗布した段階、(B)は白色電極形成用のペーストを適用した段階、(C)は所定パターンに露光した段階、(D)は現像段階、(E)は焼成段階をそれぞれ示す図である。

【図3】Ag・Pd共沈粉の酸化還元反応による重量変化を示すグラフである。

【符号の説明】

【0101】

1 透明電極

2 第2電極(アドレス電極)

3 放電空間

4 隔壁

5 ガラス基板

6 誘電体基板

7 白色電極

8 誘電体被覆層(TOG)

10 黒色バス電極

11 MgO被覆層

【特許請求の範囲】

【請求項1】

導電性粉末と、ガラス粉末と、有機バインダーと、有機溶剤と、黒色顔料とを含む、プラズマディスプレイバスの黒色バス電極用導電組成物であって、

前記導電性粉末として、銀−パラジウム合金粉末が含まれることを特徴とする黒色バス電極用導電組成物。

【請求項2】

前記導電性粉末の平均粒径(PSD D50)は、0.1〜5μmである、請求項1に記載の黒色バス電極用導電組成物。

【請求項3】

前記導電性粉末は、形成される黒色バス電極の焼成膜厚の1.0〜1.5倍の平均粒径(PSD D50)を有する、請求項1または2に記載の黒色バス電極用導電組成物。

【請求項4】

前記黒色顔料として、Co3O4(四酸化三コバルト)が含まれる、請求項1から3のいずれか1項に記載の黒色バス電極用導電組成物。

【請求項5】

組成物の全量を基準として、前記導電性粉末の含有量が0.01〜5wt%であり、前記ガラス粉末の含有量が10〜50wt%であり、前記黒色顔料の含有量が6〜20wt%である、請求項1から4のいずれか1項に記載の黒色バス電極用導電組成物。

【請求項6】

さらに、光重合開始剤およびモノマーを有する、請求項1から5のいずれか1項に記載の黒色バス電極用導電組成物。

【請求項7】

バス電極が形成されたプラズマディスプレイパネルの前面板であって、

前記バス電極が黒色電極および白色電極からなる黒白二層構造を有し、

前記黒色電極は、導電性成分として銀−パラジウム合金を含むことを特徴とするプラズマディスプレイパネルの前面板。

【請求項8】

前記黒色電極は、黒色顔料としてCo3O4(四酸化三コバルト)を含む、請求項7に記載のプラズマディスプレイパネルの前面板。

【請求項1】

導電性粉末と、ガラス粉末と、有機バインダーと、有機溶剤と、黒色顔料とを含む、プラズマディスプレイバスの黒色バス電極用導電組成物であって、

前記導電性粉末として、銀−パラジウム合金粉末が含まれることを特徴とする黒色バス電極用導電組成物。

【請求項2】

前記導電性粉末の平均粒径(PSD D50)は、0.1〜5μmである、請求項1に記載の黒色バス電極用導電組成物。

【請求項3】

前記導電性粉末は、形成される黒色バス電極の焼成膜厚の1.0〜1.5倍の平均粒径(PSD D50)を有する、請求項1または2に記載の黒色バス電極用導電組成物。

【請求項4】

前記黒色顔料として、Co3O4(四酸化三コバルト)が含まれる、請求項1から3のいずれか1項に記載の黒色バス電極用導電組成物。

【請求項5】

組成物の全量を基準として、前記導電性粉末の含有量が0.01〜5wt%であり、前記ガラス粉末の含有量が10〜50wt%であり、前記黒色顔料の含有量が6〜20wt%である、請求項1から4のいずれか1項に記載の黒色バス電極用導電組成物。

【請求項6】

さらに、光重合開始剤およびモノマーを有する、請求項1から5のいずれか1項に記載の黒色バス電極用導電組成物。

【請求項7】

バス電極が形成されたプラズマディスプレイパネルの前面板であって、

前記バス電極が黒色電極および白色電極からなる黒白二層構造を有し、

前記黒色電極は、導電性成分として銀−パラジウム合金を含むことを特徴とするプラズマディスプレイパネルの前面板。

【請求項8】

前記黒色電極は、黒色顔料としてCo3O4(四酸化三コバルト)を含む、請求項7に記載のプラズマディスプレイパネルの前面板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−37938(P2009−37938A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−202450(P2007−202450)

【出願日】平成19年8月3日(2007.8.3)

【出願人】(390023674)イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー (2,692)

【氏名又は名称原語表記】E.I.DU PONT DE NEMOURS AND COMPANY

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年8月3日(2007.8.3)

【出願人】(390023674)イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー (2,692)

【氏名又は名称原語表記】E.I.DU PONT DE NEMOURS AND COMPANY

【Fターム(参考)】

[ Back to top ]