(亜)硝酸性窒素低減剤及び水中の(亜)硝酸性窒素濃度の低減方法

【課題】廃水中の(亜)硝酸性窒素の濃度を簡便に低減することが可能な(亜)硝酸性窒素低減剤、及びそれを使用した水中の(亜)硝酸性窒素濃度の低減方法を提供する。

【解決手段】末端にラジカル重合性基を有するカチオン性高分子存在下、疎水性モノマーをラジカル重合する方法により得られる、表面にカチオン性の高分子鎖が集積し、内部は疎水性の高分子化合物から成る高分子微粒子であることを特徴とする(亜)硝酸性窒素低減剤及び、当該(亜)硝酸性窒素低減剤を(亜)硝酸性窒素含有水中に添加し、攪拌混合後、固液分離することを特徴とする水中の(亜)硝酸性窒素濃度の低減方法。

【解決手段】末端にラジカル重合性基を有するカチオン性高分子存在下、疎水性モノマーをラジカル重合する方法により得られる、表面にカチオン性の高分子鎖が集積し、内部は疎水性の高分子化合物から成る高分子微粒子であることを特徴とする(亜)硝酸性窒素低減剤及び、当該(亜)硝酸性窒素低減剤を(亜)硝酸性窒素含有水中に添加し、攪拌混合後、固液分離することを特徴とする水中の(亜)硝酸性窒素濃度の低減方法。

【発明の詳細な説明】

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硝酸性窒素及び/又は亜硝酸性窒素(以下、これらを「(亜)硝酸性窒素」と称す。)含有水から(亜)硝酸性窒素の濃度を効率的に低減することができる(亜)硝酸性窒素低減剤及び当該(亜)硝酸性窒素低減剤を用いた水中の(亜)硝酸性窒素の濃度を効率的に低減する方法に関する。

【背景技術】

【0002】

例えば金属加工品製造工場や半導体工場等から排出される廃水には(亜)硝酸性窒素が含まれているものがあり、当該廃水が十分処理されることなく閉鎖系海域、湖沼、河川等に放流されると富栄養化による赤潮等の問題を引き起こす可能性がある。環境省が平成13年に策定した第5次水質総量規制では窒素成分が新たに規制の対象に追加され、さらに平成18年には水質環境のさらなる改善を図るべく負荷削減のための各種対策を推進するため、第6次水質総量規制が策定され、窒素含有量における総量規制基準値の引き下げが行われ、より有効な処理技術が望まれるようになった。当該廃水を閉鎖系海域、湖沼、河川等へ排出する前に廃水中の(亜)硝酸性窒素濃度を十分に低減することが要求されている。

【0003】

水中の(亜)硝酸性窒素濃度を低減する方法としては、触媒脱窒法、イオン交換法、逆浸透膜法や電気透析法等の膜ろ過法、微生物を用いた生物処理法等が知られている(特許文献1〜7参照)。イオン交換法や膜ろ過法は処理水中に懸濁物質を含むと閉塞が起きるため、ろ過や沈殿処理等の前処理設備が別途必要であり、微生物処理法は処理時間が長く、処理水質のコントロールが難しく、また大量の水を処理するには生物反応槽、沈殿池等の設備が非常に大きなものになり、さらには新たに処理設備を導入する場合の初期コストが大きくなるという問題がある。従来の処理方法では設備費や電気代等のコストが大きく嵩むという問題があり、いずれも安価で簡便にしかも短時間で水中の(亜)硝酸性窒素濃度を低減することが困難な現状にある。

【先行技術文献】

【0004】

【特許文献1】特許第2780222号公報

【特許文献2】特許第3263968号公報

【特許文献3】特開昭55−142586号公報

【特許文献4】特開平6−142693号公報

【特許文献5】特開2002−066555号公報

【特許文献6】特開2000−325989号公報

【特許文献7】特許第1451119号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、現在の廃水処理の主流となっている凝集沈殿処理法において特段の設備や運転方法を必要とせず、そのフローの中で処理槽中に直接当該(亜)硝酸性窒素低減剤を添加することにより(亜)硝酸性窒素を除去することを可能とする処理方法である。従来の(亜)硝酸性窒素濃度の低減方法に比べて、より安価で簡便に、しかも短時間で水中の(亜)硝酸性窒素の濃度を低減することが可能な(亜)硝酸性窒素低減剤と、当該(亜)硝酸性窒素低減剤を使用した、水中の(亜)硝酸性窒素濃度の低減方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、前記課題を解決すべく鋭意研究した結果、表面に親水性の高分子鎖が集積し、内部は疎水性の高分子化合物から成る高分子微粒子が(亜)硝酸性窒素濃度の低減に有効であることを発見し、本発明を完成するに至った。

【0007】

即ち本発明の(亜)硝酸性窒素低減剤は、表面にカチオン性の高分子鎖を有し、内部が疎水性の高分子化合物から構成され且つ平均粒子径が10nm〜20μmの粒子であることを特徴とする。

【0008】

また、本発明の(亜)硝酸性窒素低減剤は、末端にラジカル重合性基を有するカチオン性高分子存在下、疎水性モノマーをラジカル重合する方法により得られることを特徴とする。

【0009】

さらには、本発明の水中の(亜)硝酸性窒素濃度の低減方法は、当該(亜)硝酸性窒素低減剤を(亜)硝酸性窒素含有水中に添加することを特徴とするものである。

【発明の効果】

【0010】

本発明の(亜)硝酸性窒素低減剤及び当該(亜)硝酸性窒素低減剤を使用した(亜)硝酸性窒素濃度の低減方法は、現在の廃水処理の主流となっている凝集沈殿処理法において特段の設備や運転方法を必要とせず、そのフローの中で処理槽中に直接当該(亜)硝酸性窒素低減剤を添加することにより(亜)硝酸性窒素を除去することが可能であるため、従来の方法よりも(亜)硝酸性窒素含有水から安価で簡便に、しかも短時間で効率良く(亜)硝酸性窒素の濃度を低減することが可能である。従って、大量の水処理に際して有効である。

【発明を実施するための最良の形態】

【0011】

以下、本発明を詳細に説明する。

【0012】

本発明の(亜)硝酸性窒素低減剤の粒子表面を構成する前記カチオン性の高分子鎖は、カチオン性基を複数有する水溶性の化合物であればいかなるものでもよい。具体的には例えば、下記一般式(A)

【0013】

【化1】

[式中、R1は水素原子又はメチル基を、R2、R3及びR4は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。ZはCOO(CH2)n又はCONH(CH2)nを示す。またnは1〜3の整数を示す。X1−は陰イオンを示す。]

【0014】

又は下記一般式(B)

【0015】

【化2】

[式中、R5及びR6は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X2−は陰イオンを示す。]

【0016】

又は下記一般式(C)

【0017】

【化4】

[式中、R7は水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X3−は陰イオンを示す。]

【0018】

又は下記一般式(D)

【0019】

【化5】

[式中、R8、R9及びR10は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X4−は陰イオンを示す。]

【0020】

又は下記一般式(E)

【0021】

【化6】

[式中、R11、R12及びR13は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X5−は陰イオンを示す。]

【0022】

又は下記一般式(F)

【0023】

【化7】

[式中、R14は水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X6−は陰イオンを示す。]

【0024】

又は下記一般式(F´)

【0025】

【化8】

[式中、R15は水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X7−は陰イオンを示す。]

【0026】

又は下記一般式(G)

【0027】

【化9】

[式中、R16は水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。]

【0028】

から選ばれる1種以上のモノマーをラジカル重合して成る高分子化合物を挙げることができるが、カチオン性を付与できるのであれば、特に限定しない。

【0029】

本発明の(亜)硝酸性窒素低減剤の粒子の内部を構成する前記疎水性の高分子化合物は、疎水性モノマーをラジカル重合して得られる化合物であればいかなるものでもよい。具体的には例えば、下記一般式(H)

【0030】

【化10】

[式中、R17は水素原子又はメチル基を、R18及びR19は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はハロゲン原子又はCH2Yを示す。Yはハロゲン原子を示す。]

【0031】

又は下記一般式(I)

【0032】

【化11】

[式中、R20は水素原子又はメチル基を、R21はC1〜C18の直鎖又は分岐又は環状のアルキル基又はベンジル基又はヒドロキシプロピル基を示す。]

【0033】

又は下記一般式(J)

【化12】

[式中、R22は水素原子又はメチル基を、R23はC1〜C18の直鎖又は分岐又は環状のアルキル基又はフェニル基を示す。]

【0034】

又は下記一般式(K)

【化13】

[式中、R24は水素原子又はメチル基を、R25はシアノ基を示す。]

【0035】

から選ばれる1種以上の疎水性モノマーをラジカル重合して成る高分子化合物を挙げることができるが、特に限定しない。

【0036】

カチオン性の親水性高分子鎖が表面に集積した高分子微粒子は、(1)親水性高分子の合成、(2)親水性高分子末端へのラジカル重合性基の導入、(3)高分子微粒子の合成の三段階で例えば以下のような方法により合成することができる。

【0037】

(親水性高分子の合成)

上記一般式(A)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関して、(メタ)アクリロイルオキシアルキルトリアルキルアンモニウム塩及び/又は(メタ)アクリロイルアミノアルキルトリアルキルアンモニウム塩等の単量体を連鎖移動剤及び重合開始剤の存在下、エタノール等のアルコール及び/又は水のような極性溶媒中でラジカル重合させることにより、末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得ることができる。

【0038】

一般式(A)のZにおける(CH2)nとしては、メチレン基、エチレン基、トリメチレン基、テトラメチレン基等が挙げられ、中でもエチレン基が特に好ましい。一般式(A)のX1−における陰イオンとしてはフッ素イオン、塩素イオン、臭素イオン、ヨウ素イオン、硫酸イオン等が挙げられ、中でも塩素イオンが特に好ましい。

【0039】

(メタ)アクリロイルオキシアルキルトリアルキルアンモニウム塩としては、アクリロイルオキシメチルトリメチルアンモニウムクロライド、アクリロイルオキシエチルトリメチルアンモニウムクロライド、アクリロイルオキシメチルトリエチルアンモニウムクロライド、アクリロイルオキシエチルトリエチルアンモニウムクロライド、アクリロイルオキシエチルジメチルベンジルアンモニウムクロライド、メタクリロイルオキシメチルトリメチルアンモニウムクロライド、メタクリロイルオキシエチルトリメチルアンモニウムクロライド、メタクリロイルオキシメチルトリエチルアンモニウムクロライド、メタクリロイルオキシエチルトリエチルアンモニウムクロライド、メタクリロイルオキシエチルジメチルベンジルアンモニウムクロライド等が挙げられ、(メタ)アクリロイルアミノアルキルトリアルキルアンモニウム塩としては、アクリロイルアミノメチルトリメチルアンモニウムクロライド、アクリロイルアミノエチルトリメチルアンモニウムクロライド、アクリロイルアミノメチルトリエチルアンモニウムクロライド、アクリロイルアミノエチルトリエチルアンモニウムクロライド、アクリロイルアミノエチルジメチルベンジルアンモニウムクロライド、メタクリロイルアミノメチルトリメチルアンモニウムクロライド、メタクリロイルアミノエチルトリメチルアンモニウムクロライド、メタクリロイルアミノメチルトリエチルアンモニウムクロライド、メタクリロイルアミノエチルトリエチルアンモニウムクロライド、メタクリロイルアミノエチルジメチルベンジルアンモニウムクロライド等が挙げられ、これらの中でもメタクリロイルオキシエチルトリメチルアンモニウムクロライドが特に好ましい。

【0040】

上記一般式(B)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、ジアリルアミン塩、ジアリルジアルキルアンモニウム塩等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得ることができる。一般式(B)のX2−における陰イオンとしては上記一般式(A)に準じ、例えばジアリルアミン塩酸塩、ジアリルジメチルアンモニウムクロライド、ジアリルメチルエチルアンモニウムクロライド、ジアリルジエチルアンモニウムクロライド、ジアリルメチルベンジルアンモニウムクロライド等が挙げられる。

【0041】

上記一般式(C)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、ビニルピリジンの4級化物等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得る事が出来る。一般式(C)のX3−における陰イオンとしては上記一般式(A)に準じ、例えばビニルピリジン塩酸塩、ビニルピリジンのメチルクロライド4級化物、或いはエチルクロライド4級化物等が挙げられる。

【0042】

上記一般式(D)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、アリルアミンの4級化物等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得る事が出来る。一般式(D)のX4−における陰イオンとしては上記一般式(A)に準じ、例えばアリルアミン塩酸塩、アリルアミンのメチルクロライド4級化物、或いはエチルクロライド4級化物等が挙げられる。

【0043】

上記一般式(E)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、ビニルベンジルトリアルキルアンモニウム塩等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得る事が出来る。一般式(D)のX5−における陰イオンとしては上記一般式(A)に準じ、例えばビニルベンジルトリメチルアンモニウムクロライド、ビニルベンジルトリエチルアンモニウムクロライド、ビニルベンジルトリブチルアンモニウムクロライド等が挙げられる。

【0044】

上記一般式(F)或いは(F´)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、N−ビニルイミダゾールの4級化物等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得る事が出来る。一般式(F)或いは(F´)のX6−及びX7−における陰イオンとしては上記一般式(A)に準じ、例えばN−ビニルイミダゾールの塩酸塩、N−ビニルイミダゾールのメチルクロライド4級化物、或いはエチルクロライド4級化物が挙げられる。

【0041】

上記一般式(G)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、例えばN−ビニルホルムアミド、N−ビニルアセトアミド等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有する親水性高分子を得る事が出来る。

【0045】

これらの単量体は単独で、あるいは適宜組み合わせて用いることができる。

【0046】

連鎖移動剤としては、チオール基を有するアルキルアルコール、アルキルアミン、アルキルカルボン酸等のメルカプタン化合物が好ましい。チオール基を有するアルキルアルコールとしては例えば2−メルカプトエタノール、3−メルカプトプロパノール等が挙げられ、チオール基を有するアルキルアミンとしてはα−メルカプトエチルアミン、β−メルカプトエチルアミン等が挙げら、チオール基を有するアルキルカルボン酸としてはメルカプト酢酸、メルカプトプロピオン酸、メルカプト酪酸等が挙げられるが、メルカプト酢酸が特に好ましい。メルカプタン化合物はラジカル重合において連鎖移動剤として作用し、重合体の片末端に結合する。連鎖移動剤の好ましい使用量は、求めるカチオン性の親水性高分子鎖の数平均分子量及び反応条件によるが、親水性高分子鎖の好ましい数平均分子量は500〜100,000であり、数平均分子量が500〜100,000の親水性高分子鎖を得る場合、連鎖移動剤の使用量は単量体100モルに対して0.1〜50モル程度である。数平均分子量が500未満の場合は親水性高分子が表面に集積した高分子微粒子が得られないので好ましくない。また数平均分子量が100,000を超えると親水性高分子の末端に結合したラジカル重合性基の重合性が損なわれるので好ましくない。

【0047】

重合温度としては50℃〜100℃が好ましく、溶媒としてはメタノール、エタノール、プロパノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、ジメチルホルムアミド、水等の極性溶媒が使用でき、アルコール類/水又はケトン類/水等の混合溶媒も使用できる。重合開始剤としては、例えば過硫酸アンモニウム、過硫酸カリウム、過酸化水素、過酸化ベンゾイル、t−ブチルヒドロパーオキサイド、アゾビスイソブチロ二トリル、アゾビス(2−アミノジプロパン)塩酸塩等が挙げられる。重合開始剤の好ましい使用量は単量体100モルに対して0.02〜2モル程度である。重合時間は重合開始剤の種類及び使用量、重合温度等によって変化するが通常30分〜10時間であり、単量体が重合によって消費されるまで重合行うのが好ましい。重合は単量体及び連鎖移動剤を極性溶媒に溶解、昇温後、重合開始剤を添加してもよいし、昇温した極性溶媒中に単量体、連鎖移動剤、重合開始剤をそれぞれ別々に又は混合して添加してもよい。

【0048】

(親水性高分子末端へのラジカル重合性基の導入)

次いで末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子をクロロメチルスチレン等のビニルベンジルハライド又は、グリシジルメタクリレート等のエポキシ基含有(メタ)アクリレートと反応させて、末端にラジカル重合性基を導入したカチオン性の親水性高分子を合成する。本反応はジメチルホルムアミド等の極性媒体中において、塩基や、相間移動触媒の存在下、10℃〜80℃の温度を保つことによって行うことができる。

【0049】

塩基としては水酸化カリウム、水酸化ナトリウム、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム、炭酸水素カリウム、又は、エチレンジアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、ジエチレントリアミン、トリエチレンテトラミン等の有機アミン或いはトリクロロ酢酸ナトリウム等のようなアルカリ発生剤等を挙げることが出来るが、特に限定されない。塩基の使用量は、末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を合成する際に使用した連鎖移動剤のモル数に対して1〜10倍で用いるのが好ましい。

【0050】

相間移動触媒としてはテトラブチルホスホニウムブロマイド、テトラエチルホスホニウムブロマイド、テトラブチルホスホニウムクロライドのようなホスホニウム塩又はテトラブチルアンモニウムブロマイド、テトラエチルアンモニウムブロマイド、テトラブチルアンモニウムクロライドのようなアンモニウム塩が挙げられるが、特に限定されない。相間移動触媒の使用量は、末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を合成する際に使用した連鎖移動剤のモル数に対して0.05〜1倍で用いるのが好ましい。

【0051】

ビニルベンジルハライドとしてはクロロメチルスチレン、ブロモメチルスチレン、ヨードメチルスチレン等が挙げられ、エポキシ基含有(メタ)アクリレートとしてはグリシジルメタクリレート、グリシジルアクリレート、3,4−エポキシシクロヘキシルメタクリレート等が挙げられるが、クロロメチルスチレンが特に好ましい。ビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートの使用量は、末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を合成する際に使用した連鎖移動剤のモル数に対して1〜10倍で用いるのが好ましい。

【0052】

末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子とビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートとの反応に要する時間は、上記カチオン性の親水性高分子及びビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートの使用量、触媒の種類や使用量、反応温度等によって変化するが、通常10時間〜100時間であり、上記カチオン性の親水性高分子の末端にラジカル重合性基が導入されるまで反応を行うのが好ましい。

【0053】

末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子とビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートとの反応で使用する極性溶媒は、メタノール、エタノール、プロパノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、ジメチルホルムアミド、水等を使用することができるが、水に対する溶解度の高いカチオン性の親水性高分子と水に対する溶解度の低いビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートとの馴染みを良くするために、水に上述のアルコール類、ケトン類又はジメチルホルムアミド等の極性有機溶媒を混合するのが好ましい。その場合の混合比としては水に対して上述のアルコール類、ケトン類又はジメチルホルムアミド等の極性有機溶媒を5重量%〜50重量%で使用するのが好ましい。

【0054】

(親水性高分子鎖が表面に集積した高分子微粒子の合成)

得られた末端にラジカル重合性基を有するカチオン性の親水性高分子及び重合開始剤の存在下、メタノール、エタノール、プロパノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、水等の極性溶媒中でスチレン系モノマー又は(メタ)アクリル系モノマー等の疎水性のモノマーをラジカル重合させることにより、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子が得られる。

【0055】

一般式(H)をラジカル重合して成る重合体を、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の内部の構成要素とするためには、例えばスチレン、モノメチルスチレン、ジメチルスチレン、クロロスチレン、ジクロロスチレン、クロロメチルスチレン等が疎水性モノマーとして挙げられる。

【0056】

一般式(I)をラジカル重合して成る重合体を、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の内部の構成要素とするためには、例えばエチルアクリレート、プロピルアクリレート、ブチルアクリレート、ラウリルアクリレート、ステアリルアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、ラウリルメタクリレート、ステアリルメタクリレート、ベンジルメタクリレート、ヒドロキシプロピルメタクリレート等が疎水性モノマーとして挙げられる。

【0057】

一般式(J)をラジカル重合して成る重合体を、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の内部の構成要素とするためには、例えば酢酸ビニル、プロピオン酸ビニル、カプロン酸ビニル、ラウリン酸ビニル、シクロヘキサンカルボン酸ビニル、安息香酸ビニル等が疎水性モノマーとして挙げられる。

【0058】

一般式(K)をラジカル重合して成る重合体を、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の内部の構成要素とするためには、例えばアクリロニトリル等が疎水性モノマーとして挙げられる。

【0059】

これらの単量体は単独で、あるいは適宜組み合わせて用いることができる。

【0060】

重合温度としては50℃〜100℃が好ましく、溶媒としてはメタノール、エタノール、プロパノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、ジメチルホルムアミド、水等が使用でき、アルコール類/水又はケトン類/水等の混合溶媒も使用できる。重合開始剤としては、例えば過硫酸アンモニウム、過硫酸カリウム、過酸化水素、過酸化ベンゾイル、t−ブチルヒドロパーオキサイド、アゾビスイソブチロ二トリル、アゾビス(2−アミノジプロパン)塩酸塩等が挙げられる。重合開始剤の好ましい使用量は疎水性モノマー100モルに対して0.02〜2モル程度である。重合時間は重合開始剤の種類及び使用量、重合温度等によって変化するが通常30分〜10時間であり、末端にラジカル重合性基を有するカチオン性の親水性高分子及び疎水性モノマーが重合によって消費されるまで重合行うのが好ましい。

【0061】

カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の合成において、末端にラジカル重合性基を有するカチオン性の親水性高分子と疎水性モノマーとの比率は、上記親水性高分子の数平均分子量や求める粒子径、反応条件によるが、モル比として、上記親水性高分子を構成する繰返し単位:疎水性モノマー=10:90〜90:10が好ましい。

【0062】

上記一般式(G)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、続いて塩酸等の酸の存在下で、アルコール又は/及び水のような極性溶媒中でアミド基を加水分解することにより、1級アミノ基を有する親水性高分子鎖が表面に集積した高分子微粒子が得られる。

親水性高分子鎖の1級アミノ基を4級化する場合は、例えばメチルクロライド、エチルクロライド等のハロゲン化アルキル(ハロゲン原子が塩素原子、臭素原子又はヨウ素原子)やベンジルクロライド等のハロゲン化ベンジル等のハロゲン化合物が用いられる。4級化は種々の公知の方法によって容易に達成される。

【0063】

図1は、例えばメタクリロイルオキシエチルトリメチルアンモニウムクロライドから合成した末端にラジカル重合性基を有するカチオン性の親水性高分子とスチレンを使用した場合に、高分子微粒子が得られる典型的なメカニズムを図式的に表したものである。末端ラジカル重合性基含有カチオン性高分子1はメタクリロイルオキシエチルトリメチルアンモニウムクロライド単位1aとビニルベンジル基1bとから成る。先ず上記カチオン性高分子1とスチレンモノマー2とを混合し(工程A)、スチレンモノマーを重合させると、スチレンモノマーの単独重合(工程B)が部分的に起こるが、ビニルベンジル基1bとの共重合(工程C)が同時に起こる。共重合の結果、あたかもスチレン重合体に上記カチオン性高分子がグラフト化したかのような構造を有する高分子が得られる。反応は極性媒体中で行われるので、疎水性のスチレン単位は内側に、上記カチオン性高分子1は外側に選択的に集積する(工程D)。このようにして重合が完了すると、スチレン単位のコア部3の表面にカチオン性高分子鎖4が位置する高分子微粒子10が得られる(工程E)。

【0064】

カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の平均粒子径は一般に数nm〜数十μmの範囲で、反応条件を変えることで、平均粒子径や粒度分布を変えることができる。廃水中の(亜)硝酸性窒素濃度の低減効果の観点から、平均粒子径は10nm〜20μmの範囲が好ましく、50nm〜5μmの範囲がより好ましい。平均粒子径が10nm以下では粒子自体の水溶性が高くなり、(亜)硝酸性窒素濃度の低減効果が低下する。平均粒子径が20μmを超えると単位重量当りの粒子の表面積が大きくなるため、(亜)硝酸性窒素濃度の低減効果が低下する。

【0065】

本発明の(亜)硝酸性窒素低減剤は、前記の方法に従えば、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子を10重量%〜80重量%の濃度で水性媒体中に分散した状態として得ることができる。

【0066】

次に、本発明の(亜)硝酸性窒素低減剤を用いた(亜)硝酸性窒素含有水中の(亜)硝酸性窒素の濃度を低減する方法について説明する。(亜)硝酸性窒素含有水中に直接、当該(亜)硝酸性窒素低減剤を添加し、攪拌混合して十分分散させた後に、例えば無機凝集剤及び/又はアニオン系高分子凝集剤を添加し、さらに攪拌混合後、(亜)硝酸性窒素を吸着した当該低減剤を固液分離すれば良いが、当該(亜)硝酸性窒素低減剤を(亜)硝酸性窒素含有水中から取除くことができればいかなる方法でも良く、特に限定されない。

【0067】

無機系凝集剤としては、例えば硫酸バンド、ポリ塩化アルミニウム(PAC)、ポリ硫酸第二鉄(ポリ鉄)、塩化第二鉄、消石灰等が挙げられるが、これらの無機凝集剤の一種類又は二種類以上組み合わせても良く、特に限定されない。

【0068】

アニオン系高分子凝集剤としては、例えば、アクリルアミド−アクリル酸塩の共重合物、ポリアクリルアミド部分加水分解物、ポリアクリル酸塩等が挙げられるが、これらの高分子化合物の一種類又は二種類以上組み合わせても良く、特に限定されない。

【0069】

アクリルアミド−アクリル酸塩の共重合物としては、例えばアクリルアミド−アクリル酸ナトリウムの共重合物、アクリルアミド−アクリル酸カリウムの共重合物、アクリルアミド−アクリル酸アンモニウムの共重合物等が挙げられる。ポリアクリル酸塩としては、例えばポリアクリル酸ナトリウム、ポリアクリル酸カリウム、ポリアクリル酸アンモニウム等が挙げられる。

【0070】

アニオン系高分子凝集剤としては、アクリルアミド−アクリル酸塩の共重合物が好ましく、分子量は100万〜3000万程度であり、好ましくは200万〜2000万程度の分子量のものである。

【0071】

処理温度としては、0〜100℃、好ましくは10〜40℃、処理pHは特に限定されないが、好ましくは5〜12である。

【0072】

(亜)硝酸性窒素を吸着し、沈降した(亜)硝酸性窒素低減剤は、一般的な脱水機で脱水することができる。脱水機としては、例えば真空脱水機、ベルトプレス機、スクリュープレス機、遠心脱水機等が挙げられるが、特に限定されない。

【0073】

分別除去された(亜)硝酸性窒素を吸着した(亜)硝酸性窒素低減剤は、焼却処理することができる。

【作用】

【0074】

本発明の(亜)硝酸性窒素低減剤は、カチオン性の高分子鎖が表面に集積した粒子径数nm〜数十μmの高分子微粒子であり、単位重量当りの比表面積が大きいため、効率良く(亜)硝酸イオンを吸着することができると考えられる。さらには、水不溶性の微粒子であるため、例えば無機凝集剤及び/又はアニオン系高分子凝集剤を添加することにより、(亜)硝酸イオンを保持した微粒子を効率良く凝集させることができ、分別除去時の(亜)硝酸イオンを保持した微粒子の流出を防止し、水中の(亜)硝酸イオン濃度の低減効果を高める。

【実施例】

【0075】

以下、実施例及び比較例を挙げる事により、本発明の特徴をより一層明確なものとするが、本発明は以下の実施例に限定されるものではない。また、以下の略号は次の化合物を意味する。

MATMAC:メタクリロイルオキシエチルトリメチルアンモニウムクロライド

DADMAC:ジアリルジメチルアンモニウムクロライド

VBTMAC:ビニルベンジルトリメチルアンモニウムクロライド

VAm:ビニルアミン

NVF:N−ビニルホルムアミド

【処理剤合成例1】

【0076】

MATMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤1)

(MATMAC高分子の合成)

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、水463.5gを仕込み、加熱して温度を80℃まで昇温した。窒素気流下、メタクリロイルオキシエチルトリメチルアンモニウムクロライド(MATMAC)の80重量%水溶液500g(1.93モル)とメルカプト酢酸20.3g(0.22モル)の混合溶液及び過硫酸カリウムの5重量%水溶液16.2g(0.003モル)を、同時に2時間かけて滴下した。滴下終了後、80℃にて3時間保ち、末端にカルボキシル基を有するMATMAC高分子溶液(固形分濃度42.1%)を得た。反応終了後、アセトンで再沈殿を数回行ってMATMAC高分子を精製した。ゲルパーミエーションクロマトグラフィー(GPC)により測定したMATMAC高分子の数平均分子量は6,000であった。

【0077】

(MATMAC高分子末端へのラジカル重合性基の導入)

次に攪拌装置、還流冷却機及び温度計を備えた反応容器中に、上記MATMAC高分子溶液(固形分濃度42.8%)700.0g[メルカプト酢酸単位として0.15モル(前仕込みより求めた)]を仕込み、エタノール280.0gを加え、水酸化ナトリウムの48重量%水溶液16.7g(0.20モル)、テトラブチルアンモニウムブロミド13.0g(0.04モル)、及びp−クロロメチルスチレン30.2g(0.20モル)を加えて60℃で6時間反応させ、末端ビニルベンジル基含有MATMAC高分子溶液(固形分濃度32.8%)を得た。反応終了後、アセトンで再沈殿を行って末端ビニルベンジル基含有MATMAC高分子を精製した。1H−NMR測定の結果、末端へのビニルベンジル基導入率はほぼ100%であることが分かった。また、ゲルパーミエーションクロマトグラフィー(GPC)により測定した末端ビニルベンジル基含有MATMAC高分子の数平均分子量は6,100であった。

【0078】

(MATMAC高分子鎖が表面に集積した高分子微粒子の合成)

次いで攪拌装置、還流冷却機、窒素ガス導入管及び温度計を備えた反応容器中に、上記末端ビニルベンジル基含有MATMAC高分子溶液532.0g[MATMAC繰返し単位として0.70モル(前仕込みより求めた)]、スチレン67.9g(0.65モル)、水319.0gを仕込み、60℃に昇温した。窒素気流下、過硫酸カリウムの5重量%水溶液81.1g(0.015モル)を加え、6時間共重合させ、乳白色の分散液(固形分濃度23.8%)を得た。

【0079】

このようにして得られたMATMAC高分子鎖が結合したポリスチレン微粒子(PMATMAC/PS)の粒径をレーザー回折・光散乱法により測定したところ、平均粒子径は100nmであった。この高分子微粒子を生成する反応式(3)は

【0080】

【化14】

(ただし、1、m、nは重合度を表す整数である。)により表されると考えられる。

【処理剤合成例2】

【0081】

MATMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤2)

上記処理剤合成例1のMATMAC高分子の合成において、メルカプト酢酸を40.6g(0.44モル)とした以外は処理剤合成例1と同様に反応を行った。得られたMATMAC高分子の数平均分子量は3,500で、末端ビニルベンジル基含有MATMAC高分子の数平均分子量は3,600であった。最終的に乳白色の分散液(固形分濃度23.3%)が得られ、MATMAC高分子鎖が結合したポリスチレン微粒子(PMATMAC/PS)の平均粒子径は300nmであった。

【処理剤合成例3】

【0082】

MATMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤3)

上記処理剤合成例1のMATMAC高分子鎖が表面に集積した高分子微粒子の合成において、末端ビニルベンジル基含有MATMAC高分子溶液を266.0g[MATMAC繰返し単位として0.35モル(前仕込みより求めた)]とし、水を585.0gとした以外は処理剤合成例1と同様に反応を行った。乳白色の分散液(固形分濃度21.1%)が得られ、MATMAC高分子鎖が結合したポリスチレン微粒子(PMATMAC/PS)の平均粒子径は450nmであった。

【処理剤合成例4】

【0083】

DADMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤4)

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、水483.4gを仕込み、加熱して温度を80℃まで昇温した。窒素気流下、ジアリルジメチルアンモニウムクロライド(DADMAC)の65重量%水溶液480.1g(1.93モル)とメルカプト酢酸20.3g(0.22モル)の混合溶液及び過硫酸カリウムの5重量%水溶液16.2g(0.003モル)を、同時に2時間かけて滴下した。滴下終了後、80℃にて3時間保ち、末端にカルボキシル基を有するDADMAC高分子溶液(固形分濃度33.1%)を得た。反応終了後、アセトンで再沈殿を数回行ってDADMAC高分子を精製した。得られたDADMAC高分子の数平均分子量は4,000であった。以下、処理剤合成例1と同様に反応を行った。得られた末端ビニルベンジル基含有DADMAC高分子の数平均分子量は4,100であった。最終的に乳白色の分散液(固形分濃度21.2%)が得られ、得られたDADMAC高分子鎖が結合したポリスチレン微粒子(PDADMAC/PS)の平均粒子径は150nmであった。

【処理剤合成例5】

【0084】

VBTMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤5)

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、水452.6gを仕込み、加熱して温度を80℃まで昇温した。窒素気流下、ビニルベンジルトリメチルアンモニウムクロライド(VBTMAC)408.7g(1.93モル)、メルカプト酢酸20.3g(0.22モル)、水102.2gの混合溶液及び過硫酸カリウムの5重量%水溶液16.2g(0.003モル)を、同時に2時間かけて滴下した。滴下終了後、80℃にて3時間保ち、末端にカルボキシル基を有するVBTMAC高分子溶液(固形分濃度42.4%)を得た。反応終了後、アセトンで再沈殿を数回行ってVBTMAC高分子を精製した。得られたVBTMAC高分子の数平均分子量は7,000であった。以下、処理剤合成例1と同様に反応を行った。得られた末端ビニルベンジル基含有VBTMAC高分子の数平均分子量は7,100であった。最終的に乳白色の分散液(固形分濃度23.6%)が得られ、得られたVBTMAC高分子鎖が結合したポリスチレン微粒子(PVBTMAC/PS)の平均粒子径は120nmであった。

【処理剤合成例6】

【0085】

VAm高分子鎖が表面に集積した高分子微粒子の合成(処理剤6)

(NVF高分子の合成)

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、アセトン200.0g、水358.0gを仕込み、加熱して温度を60℃まで昇温した。窒素気流下、N−ビニルホルムアミド(NVF)300.0g(4.22モル)、2−メルカプトエタノール40.0g(0.52モル)、水75.0gの混合溶液及びアゾビスイソブチロニトリルの20重量%アセトン溶液27.0g(0.033モル)を、同時に2時間かけて滴下した。滴下終了後、60℃にて3時間保ち、末端に水酸基を有するNVF高分子溶液(固形分濃度35.2%)を得た。反応終了後、アセトンで再沈殿を数回行ってNVF高分子を精製した。得られたNVF高分子の数平均分子量は12,000であった。

【0086】

(NVF高分子末端へのラジカル重合性基の導入)

次に攪拌装置、還流冷却機及び温度計を備えた反応容器中に、上記NVF高分子溶液855.0g[メルカプトエタノール単位として0.44モル(前仕込みより求めた)]を仕込み、水酸化カリウムの48重量%水溶液56.4g(0.48モル)、テトラブチルアンモニウムブロミド16.1g(0.05モル)、及びp−クロロメチルスチレン73.3g(0.48モル)を加えて60℃で6時間反応させ、末端ビニルベンジル基含有NVF高分子溶液(固形分濃度38.9%)を得た。反応終了後、アセトンで再沈殿を行って末端ビニルベンジル基含有NVF高分子を精製した。1H−NMR測定の結果、末端へのビニルベンジル基導入率はほぼ100%であることが分かった。得られた末端ビニルベンジル基含有NVF高分子の数平均分子量は12,100であった。

【0087】

(NVF高分子鎖が表面に集積した高分子微粒子の合成)

次いで攪拌装置、還流冷却機、窒素ガス導入管及び温度計を備えた反応容器中に、上記末端ビニルベンジル基含有NVF高分子溶液445.0g[NVF繰返し単位として1.60モル(前仕込みより求めた)]、スチレン45.8g(0.44モル)、水330.8gを仕込み、60℃に昇温した。窒素気流下過硫酸カリウムの5重量%水溶液178.4g(0.033モル)を加え、6時間共重合させ、淡黄色の懸濁液(固形分濃度21.8%)を得た。

【0088】

(VAm高分子鎖が表面に集積した高分子微粒子の合成)

次いで攪拌装置、還流冷却機及び温度計を備えた反応容器中に、上記NVF高分子鎖が表面に集積した高分子微粒子分散液797gを仕込み、塩酸(36%水溶液)203g(2.00モル)を加えて80℃で24時間反応させ、アセトアミド基をアミノ基に転化した。加水分解後、メチルクロライドガスを封入し、30℃で5時間攪拌した。トルイジンブルーを指示薬としポリビニル硫酸カリウムで滴定したところ、1級アミノ基の約80%が4級化されていた。反応物を遠心分離(14000rpm/15分)で数回精製し、沈降物を真空乾燥して淡黄色粉末を得た。収率は50%であった。得られたVAm高分子鎖が結合したポリスチレン(PVAm/PS)微粒子の平均粒子径は1.3μmであった。

【比較処理剤合成例1】

【0089】

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、水463.5gを仕込み、加熱して温度を80℃まで昇温した。窒素気流下、メタクリロイルオキシエチルトリメチルアンモニウムクロライド(MATMAC)の80重量%水溶液500g(1.93モル)とメルカプト酢酸2.0g(0.022モル)の混合溶液及び過硫酸カリウムの5重量%水溶液16.2g(0.003モル)を、同時に2時間かけて滴下した。滴下終了後、80℃にて3時間保ち、ポリメタクリロイルオキシエチルトリメチルアンモニウムクロライド(PMATMAC)溶液(固形分濃度40.3%)を得た。反応終了後、アセトンで再沈殿を数回行って精製した。得られたPMATMACの数平均分子量は46,000であった。

【比較処理剤合成例2】

【0090】

攪拌装置、還流冷却機及び温度計を備えた反応容器中に、処理剤合成例1で得た末端ビニルベンジル基含有MATMAC高分子溶液532.0g[MATMAC繰返し単位として0.70モル(前仕込みより求めた)]、スチレン3.0g(0.029モル)、水383.9gを仕込み、60℃に昇温した。窒素気流下過硫酸カリウムの5重量%水溶液81.1g(0.015モル)を加え、6時間共重合させ、淡黄色の微濁液体(固形分濃度17.6%)を得た。

【比較処理剤合成例3】

【0091】

処理剤合成例1のMATMAC高分子鎖が表面に集積した高分子微粒子の合成において、末端ビニルベンジル基含有MATMAC高分子溶液を33.3g[MATMAC繰返し単位として0.044モル(前仕込みより求めた)]とし、水を817.7gとした以外は処理剤合成例1と同様に反応を行った。乳白色の分散液(固形分濃度8.9%)が得られ、MATMAC高分子鎖が結合したポリスチレン微粒子(PMATMAC/PS)の平均粒子径は30μmであった。

【比較処理剤合成例4】

【0092】

攪拌装置、還流冷却機、窒素ガス導入管及び温度計を備えた反応容器中に、水100g、スチレン9.4gを仕込み、加熱して温度を70℃まで昇温した。窒素気流下、過硫酸カリウムの2.7重量%水溶液10.0g(0.001モル)を添加し、6時間70℃に保った。生成した凝集物を100メッシュの濾布で採取し、乾燥後、乳鉢で粉砕しポリスチレンの粉末を得た。得られたポリスチレン(PS)粉末の平均粒子径は100μmであった。

【0093】

各処理剤のカチオン性高分子鎖ユニット及び数平均分子量、カチオン性高分子鎖ユニット/スチレン(モル比)、平均粒子径を表1に示す。

【0094】

【表1】

【実施例1】

【0095】

処理剤1〜6を固形分換算で200mg/L、硝酸イオン50mg/L、500mg/L及び5000mg/Lのそれぞれの溶液100ml中に添加し、室温下5分間マグネティックスターラーで攪拌した後、無機凝集剤を添加、pH調整後、アニオン系高分子凝集剤を添加し、さらに1分間攪拌した。処理水をろ過し、処理水中の硝酸イオン濃度を亜鉛還元−ナフチルエチレン吸光光度法により測定し、硝酸イオンの除去量を求めた。

【0096】

なお、硝酸イオンを含有する水溶液の調整には硝酸ナトリウムを使用した。また、無機凝集剤には塩化第二鉄液の38%水溶液を使用し、pH調整剤には水酸化ナトリウムの10%水溶液を使用し、アニオン系高分子凝集剤はセンカ株式会社製「センカフロックDS1720A」を0.2重量%濃度に溶解し、溶解液を添加した。

【実施例2】

【0097】

処理剤1〜6を固形分換算で200mg/L、金属表面処理工場から採取した金属表面洗浄廃水(硝酸イオン濃度6450mg/L,亜鉛還元−ナフチルエチレン吸光光度法により求めた)100ml中に添加し、室温下5分間マグネティックスターラーで攪拌した後、消石灰を添加、さらにアニオン系高分子凝集剤を添加し、1分間攪拌した。処理水をろ過し、処理水中の硝酸イオン濃度を亜鉛還元−ナフチルエチレン吸光光度法により測定し、硝酸イオンの除去量を求めた。

【比較例1】

【0098】

比較処理剤1〜4を固形分換算で200mg/L及び処理剤1を合成する過程で得た末端にカルボキシル基を有するMATMAC高分子溶液と比較処理剤4をそれぞれ固形換算で100mg/L用いた以外は、実施例1と同様にした。

【比較例2】

【0099】

比較処理剤1〜4を固形分換算で200mg/L及び処理剤1を合成する過程で得た末端にカルボキシル基を有するMATMAC高分子溶液と比較処理剤4をそれぞれ固形換算で100mg/L用いた以外は、実施例2と同様にした。

【結果1】

【0100】

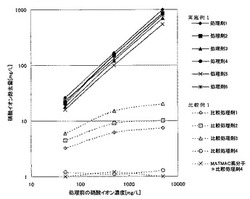

実施例1及び比較例1の結果を図2に示す。

【0101】

本発明の(亜)硝酸性窒素低減剤を添加、攪拌混合後、無機系凝集剤及びアニオン系高分子凝集剤を添加して凝集沈澱処理することにより、短時間で容易に水中の硝酸イオンを除去することが可能であり、水中の硝酸イオン濃度が高いほど、硝酸イオンの除去量が増加した。一方、比較例1による方法では、ほとんど水中の硝酸イオンを除去することができなかった。

【結果2】

【0102】

実施例2及び比較例2の結果を表1に示す。

【0103】

本発明の(亜)硝酸性窒素低減剤は、工場から排出された実廃水(金属表面処理工場から採取した金属表面洗浄廃水)においても効果があった。一方、比較例2による方法では、ほとんど水中の硝酸イオンを除去することができなかった。

【0104】

【表1】

【図面の簡単な説明】

【0105】

【図1】高分子微粒子が得られるメカニズムを表す概略図である。

【図2】実施例1及び比較例1における、処理前の硝酸イオン濃度と処理による硝酸イオンの除去量との関係を示す。

【符号の説明】

1・・・末端ラジカル重合性基含有カチオン性高分子

1a・・メタクリロイルオキシエチルトリメチルアンモニウムクロライド単位

1b・・ビニルベンジル基

2・・・スチレンモノマー

3・・・スチレン単位のコア部

4・・・カチオン性高分子鎖

5・・・高分子微粒子

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硝酸性窒素及び/又は亜硝酸性窒素(以下、これらを「(亜)硝酸性窒素」と称す。)含有水から(亜)硝酸性窒素の濃度を効率的に低減することができる(亜)硝酸性窒素低減剤及び当該(亜)硝酸性窒素低減剤を用いた水中の(亜)硝酸性窒素の濃度を効率的に低減する方法に関する。

【背景技術】

【0002】

例えば金属加工品製造工場や半導体工場等から排出される廃水には(亜)硝酸性窒素が含まれているものがあり、当該廃水が十分処理されることなく閉鎖系海域、湖沼、河川等に放流されると富栄養化による赤潮等の問題を引き起こす可能性がある。環境省が平成13年に策定した第5次水質総量規制では窒素成分が新たに規制の対象に追加され、さらに平成18年には水質環境のさらなる改善を図るべく負荷削減のための各種対策を推進するため、第6次水質総量規制が策定され、窒素含有量における総量規制基準値の引き下げが行われ、より有効な処理技術が望まれるようになった。当該廃水を閉鎖系海域、湖沼、河川等へ排出する前に廃水中の(亜)硝酸性窒素濃度を十分に低減することが要求されている。

【0003】

水中の(亜)硝酸性窒素濃度を低減する方法としては、触媒脱窒法、イオン交換法、逆浸透膜法や電気透析法等の膜ろ過法、微生物を用いた生物処理法等が知られている(特許文献1〜7参照)。イオン交換法や膜ろ過法は処理水中に懸濁物質を含むと閉塞が起きるため、ろ過や沈殿処理等の前処理設備が別途必要であり、微生物処理法は処理時間が長く、処理水質のコントロールが難しく、また大量の水を処理するには生物反応槽、沈殿池等の設備が非常に大きなものになり、さらには新たに処理設備を導入する場合の初期コストが大きくなるという問題がある。従来の処理方法では設備費や電気代等のコストが大きく嵩むという問題があり、いずれも安価で簡便にしかも短時間で水中の(亜)硝酸性窒素濃度を低減することが困難な現状にある。

【先行技術文献】

【0004】

【特許文献1】特許第2780222号公報

【特許文献2】特許第3263968号公報

【特許文献3】特開昭55−142586号公報

【特許文献4】特開平6−142693号公報

【特許文献5】特開2002−066555号公報

【特許文献6】特開2000−325989号公報

【特許文献7】特許第1451119号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、現在の廃水処理の主流となっている凝集沈殿処理法において特段の設備や運転方法を必要とせず、そのフローの中で処理槽中に直接当該(亜)硝酸性窒素低減剤を添加することにより(亜)硝酸性窒素を除去することを可能とする処理方法である。従来の(亜)硝酸性窒素濃度の低減方法に比べて、より安価で簡便に、しかも短時間で水中の(亜)硝酸性窒素の濃度を低減することが可能な(亜)硝酸性窒素低減剤と、当該(亜)硝酸性窒素低減剤を使用した、水中の(亜)硝酸性窒素濃度の低減方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、前記課題を解決すべく鋭意研究した結果、表面に親水性の高分子鎖が集積し、内部は疎水性の高分子化合物から成る高分子微粒子が(亜)硝酸性窒素濃度の低減に有効であることを発見し、本発明を完成するに至った。

【0007】

即ち本発明の(亜)硝酸性窒素低減剤は、表面にカチオン性の高分子鎖を有し、内部が疎水性の高分子化合物から構成され且つ平均粒子径が10nm〜20μmの粒子であることを特徴とする。

【0008】

また、本発明の(亜)硝酸性窒素低減剤は、末端にラジカル重合性基を有するカチオン性高分子存在下、疎水性モノマーをラジカル重合する方法により得られることを特徴とする。

【0009】

さらには、本発明の水中の(亜)硝酸性窒素濃度の低減方法は、当該(亜)硝酸性窒素低減剤を(亜)硝酸性窒素含有水中に添加することを特徴とするものである。

【発明の効果】

【0010】

本発明の(亜)硝酸性窒素低減剤及び当該(亜)硝酸性窒素低減剤を使用した(亜)硝酸性窒素濃度の低減方法は、現在の廃水処理の主流となっている凝集沈殿処理法において特段の設備や運転方法を必要とせず、そのフローの中で処理槽中に直接当該(亜)硝酸性窒素低減剤を添加することにより(亜)硝酸性窒素を除去することが可能であるため、従来の方法よりも(亜)硝酸性窒素含有水から安価で簡便に、しかも短時間で効率良く(亜)硝酸性窒素の濃度を低減することが可能である。従って、大量の水処理に際して有効である。

【発明を実施するための最良の形態】

【0011】

以下、本発明を詳細に説明する。

【0012】

本発明の(亜)硝酸性窒素低減剤の粒子表面を構成する前記カチオン性の高分子鎖は、カチオン性基を複数有する水溶性の化合物であればいかなるものでもよい。具体的には例えば、下記一般式(A)

【0013】

【化1】

[式中、R1は水素原子又はメチル基を、R2、R3及びR4は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。ZはCOO(CH2)n又はCONH(CH2)nを示す。またnは1〜3の整数を示す。X1−は陰イオンを示す。]

【0014】

又は下記一般式(B)

【0015】

【化2】

[式中、R5及びR6は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X2−は陰イオンを示す。]

【0016】

又は下記一般式(C)

【0017】

【化4】

[式中、R7は水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X3−は陰イオンを示す。]

【0018】

又は下記一般式(D)

【0019】

【化5】

[式中、R8、R9及びR10は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X4−は陰イオンを示す。]

【0020】

又は下記一般式(E)

【0021】

【化6】

[式中、R11、R12及びR13は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X5−は陰イオンを示す。]

【0022】

又は下記一般式(F)

【0023】

【化7】

[式中、R14は水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X6−は陰イオンを示す。]

【0024】

又は下記一般式(F´)

【0025】

【化8】

[式中、R15は水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。X7−は陰イオンを示す。]

【0026】

又は下記一般式(G)

【0027】

【化9】

[式中、R16は水素原子又はC1〜C4の低級アルキル基又はベンジル基を示す。]

【0028】

から選ばれる1種以上のモノマーをラジカル重合して成る高分子化合物を挙げることができるが、カチオン性を付与できるのであれば、特に限定しない。

【0029】

本発明の(亜)硝酸性窒素低減剤の粒子の内部を構成する前記疎水性の高分子化合物は、疎水性モノマーをラジカル重合して得られる化合物であればいかなるものでもよい。具体的には例えば、下記一般式(H)

【0030】

【化10】

[式中、R17は水素原子又はメチル基を、R18及びR19は同一又は異なって水素原子又はC1〜C4の低級アルキル基又はハロゲン原子又はCH2Yを示す。Yはハロゲン原子を示す。]

【0031】

又は下記一般式(I)

【0032】

【化11】

[式中、R20は水素原子又はメチル基を、R21はC1〜C18の直鎖又は分岐又は環状のアルキル基又はベンジル基又はヒドロキシプロピル基を示す。]

【0033】

又は下記一般式(J)

【化12】

[式中、R22は水素原子又はメチル基を、R23はC1〜C18の直鎖又は分岐又は環状のアルキル基又はフェニル基を示す。]

【0034】

又は下記一般式(K)

【化13】

[式中、R24は水素原子又はメチル基を、R25はシアノ基を示す。]

【0035】

から選ばれる1種以上の疎水性モノマーをラジカル重合して成る高分子化合物を挙げることができるが、特に限定しない。

【0036】

カチオン性の親水性高分子鎖が表面に集積した高分子微粒子は、(1)親水性高分子の合成、(2)親水性高分子末端へのラジカル重合性基の導入、(3)高分子微粒子の合成の三段階で例えば以下のような方法により合成することができる。

【0037】

(親水性高分子の合成)

上記一般式(A)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関して、(メタ)アクリロイルオキシアルキルトリアルキルアンモニウム塩及び/又は(メタ)アクリロイルアミノアルキルトリアルキルアンモニウム塩等の単量体を連鎖移動剤及び重合開始剤の存在下、エタノール等のアルコール及び/又は水のような極性溶媒中でラジカル重合させることにより、末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得ることができる。

【0038】

一般式(A)のZにおける(CH2)nとしては、メチレン基、エチレン基、トリメチレン基、テトラメチレン基等が挙げられ、中でもエチレン基が特に好ましい。一般式(A)のX1−における陰イオンとしてはフッ素イオン、塩素イオン、臭素イオン、ヨウ素イオン、硫酸イオン等が挙げられ、中でも塩素イオンが特に好ましい。

【0039】

(メタ)アクリロイルオキシアルキルトリアルキルアンモニウム塩としては、アクリロイルオキシメチルトリメチルアンモニウムクロライド、アクリロイルオキシエチルトリメチルアンモニウムクロライド、アクリロイルオキシメチルトリエチルアンモニウムクロライド、アクリロイルオキシエチルトリエチルアンモニウムクロライド、アクリロイルオキシエチルジメチルベンジルアンモニウムクロライド、メタクリロイルオキシメチルトリメチルアンモニウムクロライド、メタクリロイルオキシエチルトリメチルアンモニウムクロライド、メタクリロイルオキシメチルトリエチルアンモニウムクロライド、メタクリロイルオキシエチルトリエチルアンモニウムクロライド、メタクリロイルオキシエチルジメチルベンジルアンモニウムクロライド等が挙げられ、(メタ)アクリロイルアミノアルキルトリアルキルアンモニウム塩としては、アクリロイルアミノメチルトリメチルアンモニウムクロライド、アクリロイルアミノエチルトリメチルアンモニウムクロライド、アクリロイルアミノメチルトリエチルアンモニウムクロライド、アクリロイルアミノエチルトリエチルアンモニウムクロライド、アクリロイルアミノエチルジメチルベンジルアンモニウムクロライド、メタクリロイルアミノメチルトリメチルアンモニウムクロライド、メタクリロイルアミノエチルトリメチルアンモニウムクロライド、メタクリロイルアミノメチルトリエチルアンモニウムクロライド、メタクリロイルアミノエチルトリエチルアンモニウムクロライド、メタクリロイルアミノエチルジメチルベンジルアンモニウムクロライド等が挙げられ、これらの中でもメタクリロイルオキシエチルトリメチルアンモニウムクロライドが特に好ましい。

【0040】

上記一般式(B)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、ジアリルアミン塩、ジアリルジアルキルアンモニウム塩等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得ることができる。一般式(B)のX2−における陰イオンとしては上記一般式(A)に準じ、例えばジアリルアミン塩酸塩、ジアリルジメチルアンモニウムクロライド、ジアリルメチルエチルアンモニウムクロライド、ジアリルジエチルアンモニウムクロライド、ジアリルメチルベンジルアンモニウムクロライド等が挙げられる。

【0041】

上記一般式(C)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、ビニルピリジンの4級化物等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得る事が出来る。一般式(C)のX3−における陰イオンとしては上記一般式(A)に準じ、例えばビニルピリジン塩酸塩、ビニルピリジンのメチルクロライド4級化物、或いはエチルクロライド4級化物等が挙げられる。

【0042】

上記一般式(D)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、アリルアミンの4級化物等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得る事が出来る。一般式(D)のX4−における陰イオンとしては上記一般式(A)に準じ、例えばアリルアミン塩酸塩、アリルアミンのメチルクロライド4級化物、或いはエチルクロライド4級化物等が挙げられる。

【0043】

上記一般式(E)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、ビニルベンジルトリアルキルアンモニウム塩等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得る事が出来る。一般式(D)のX5−における陰イオンとしては上記一般式(A)に準じ、例えばビニルベンジルトリメチルアンモニウムクロライド、ビニルベンジルトリエチルアンモニウムクロライド、ビニルベンジルトリブチルアンモニウムクロライド等が挙げられる。

【0044】

上記一般式(F)或いは(F´)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、N−ビニルイミダゾールの4級化物等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を得る事が出来る。一般式(F)或いは(F´)のX6−及びX7−における陰イオンとしては上記一般式(A)に準じ、例えばN−ビニルイミダゾールの塩酸塩、N−ビニルイミダゾールのメチルクロライド4級化物、或いはエチルクロライド4級化物が挙げられる。

【0041】

上記一般式(G)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、例えばN−ビニルホルムアミド、N−ビニルアセトアミド等の重合によって末端に水酸基、アミノ基、カルボキシル基等の官能基を有する親水性高分子を得る事が出来る。

【0045】

これらの単量体は単独で、あるいは適宜組み合わせて用いることができる。

【0046】

連鎖移動剤としては、チオール基を有するアルキルアルコール、アルキルアミン、アルキルカルボン酸等のメルカプタン化合物が好ましい。チオール基を有するアルキルアルコールとしては例えば2−メルカプトエタノール、3−メルカプトプロパノール等が挙げられ、チオール基を有するアルキルアミンとしてはα−メルカプトエチルアミン、β−メルカプトエチルアミン等が挙げら、チオール基を有するアルキルカルボン酸としてはメルカプト酢酸、メルカプトプロピオン酸、メルカプト酪酸等が挙げられるが、メルカプト酢酸が特に好ましい。メルカプタン化合物はラジカル重合において連鎖移動剤として作用し、重合体の片末端に結合する。連鎖移動剤の好ましい使用量は、求めるカチオン性の親水性高分子鎖の数平均分子量及び反応条件によるが、親水性高分子鎖の好ましい数平均分子量は500〜100,000であり、数平均分子量が500〜100,000の親水性高分子鎖を得る場合、連鎖移動剤の使用量は単量体100モルに対して0.1〜50モル程度である。数平均分子量が500未満の場合は親水性高分子が表面に集積した高分子微粒子が得られないので好ましくない。また数平均分子量が100,000を超えると親水性高分子の末端に結合したラジカル重合性基の重合性が損なわれるので好ましくない。

【0047】

重合温度としては50℃〜100℃が好ましく、溶媒としてはメタノール、エタノール、プロパノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、ジメチルホルムアミド、水等の極性溶媒が使用でき、アルコール類/水又はケトン類/水等の混合溶媒も使用できる。重合開始剤としては、例えば過硫酸アンモニウム、過硫酸カリウム、過酸化水素、過酸化ベンゾイル、t−ブチルヒドロパーオキサイド、アゾビスイソブチロ二トリル、アゾビス(2−アミノジプロパン)塩酸塩等が挙げられる。重合開始剤の好ましい使用量は単量体100モルに対して0.02〜2モル程度である。重合時間は重合開始剤の種類及び使用量、重合温度等によって変化するが通常30分〜10時間であり、単量体が重合によって消費されるまで重合行うのが好ましい。重合は単量体及び連鎖移動剤を極性溶媒に溶解、昇温後、重合開始剤を添加してもよいし、昇温した極性溶媒中に単量体、連鎖移動剤、重合開始剤をそれぞれ別々に又は混合して添加してもよい。

【0048】

(親水性高分子末端へのラジカル重合性基の導入)

次いで末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子をクロロメチルスチレン等のビニルベンジルハライド又は、グリシジルメタクリレート等のエポキシ基含有(メタ)アクリレートと反応させて、末端にラジカル重合性基を導入したカチオン性の親水性高分子を合成する。本反応はジメチルホルムアミド等の極性媒体中において、塩基や、相間移動触媒の存在下、10℃〜80℃の温度を保つことによって行うことができる。

【0049】

塩基としては水酸化カリウム、水酸化ナトリウム、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム、炭酸水素カリウム、又は、エチレンジアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、ジエチレントリアミン、トリエチレンテトラミン等の有機アミン或いはトリクロロ酢酸ナトリウム等のようなアルカリ発生剤等を挙げることが出来るが、特に限定されない。塩基の使用量は、末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を合成する際に使用した連鎖移動剤のモル数に対して1〜10倍で用いるのが好ましい。

【0050】

相間移動触媒としてはテトラブチルホスホニウムブロマイド、テトラエチルホスホニウムブロマイド、テトラブチルホスホニウムクロライドのようなホスホニウム塩又はテトラブチルアンモニウムブロマイド、テトラエチルアンモニウムブロマイド、テトラブチルアンモニウムクロライドのようなアンモニウム塩が挙げられるが、特に限定されない。相間移動触媒の使用量は、末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を合成する際に使用した連鎖移動剤のモル数に対して0.05〜1倍で用いるのが好ましい。

【0051】

ビニルベンジルハライドとしてはクロロメチルスチレン、ブロモメチルスチレン、ヨードメチルスチレン等が挙げられ、エポキシ基含有(メタ)アクリレートとしてはグリシジルメタクリレート、グリシジルアクリレート、3,4−エポキシシクロヘキシルメタクリレート等が挙げられるが、クロロメチルスチレンが特に好ましい。ビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートの使用量は、末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子を合成する際に使用した連鎖移動剤のモル数に対して1〜10倍で用いるのが好ましい。

【0052】

末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子とビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートとの反応に要する時間は、上記カチオン性の親水性高分子及びビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートの使用量、触媒の種類や使用量、反応温度等によって変化するが、通常10時間〜100時間であり、上記カチオン性の親水性高分子の末端にラジカル重合性基が導入されるまで反応を行うのが好ましい。

【0053】

末端に水酸基、アミノ基、カルボキシル基等の官能基を有するカチオン性の親水性高分子とビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートとの反応で使用する極性溶媒は、メタノール、エタノール、プロパノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、ジメチルホルムアミド、水等を使用することができるが、水に対する溶解度の高いカチオン性の親水性高分子と水に対する溶解度の低いビニルベンジルハライド又はエポキシ基含有(メタ)アクリレートとの馴染みを良くするために、水に上述のアルコール類、ケトン類又はジメチルホルムアミド等の極性有機溶媒を混合するのが好ましい。その場合の混合比としては水に対して上述のアルコール類、ケトン類又はジメチルホルムアミド等の極性有機溶媒を5重量%〜50重量%で使用するのが好ましい。

【0054】

(親水性高分子鎖が表面に集積した高分子微粒子の合成)

得られた末端にラジカル重合性基を有するカチオン性の親水性高分子及び重合開始剤の存在下、メタノール、エタノール、プロパノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、水等の極性溶媒中でスチレン系モノマー又は(メタ)アクリル系モノマー等の疎水性のモノマーをラジカル重合させることにより、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子が得られる。

【0055】

一般式(H)をラジカル重合して成る重合体を、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の内部の構成要素とするためには、例えばスチレン、モノメチルスチレン、ジメチルスチレン、クロロスチレン、ジクロロスチレン、クロロメチルスチレン等が疎水性モノマーとして挙げられる。

【0056】

一般式(I)をラジカル重合して成る重合体を、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の内部の構成要素とするためには、例えばエチルアクリレート、プロピルアクリレート、ブチルアクリレート、ラウリルアクリレート、ステアリルアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、ラウリルメタクリレート、ステアリルメタクリレート、ベンジルメタクリレート、ヒドロキシプロピルメタクリレート等が疎水性モノマーとして挙げられる。

【0057】

一般式(J)をラジカル重合して成る重合体を、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の内部の構成要素とするためには、例えば酢酸ビニル、プロピオン酸ビニル、カプロン酸ビニル、ラウリン酸ビニル、シクロヘキサンカルボン酸ビニル、安息香酸ビニル等が疎水性モノマーとして挙げられる。

【0058】

一般式(K)をラジカル重合して成る重合体を、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の内部の構成要素とするためには、例えばアクリロニトリル等が疎水性モノマーとして挙げられる。

【0059】

これらの単量体は単独で、あるいは適宜組み合わせて用いることができる。

【0060】

重合温度としては50℃〜100℃が好ましく、溶媒としてはメタノール、エタノール、プロパノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、ジメチルホルムアミド、水等が使用でき、アルコール類/水又はケトン類/水等の混合溶媒も使用できる。重合開始剤としては、例えば過硫酸アンモニウム、過硫酸カリウム、過酸化水素、過酸化ベンゾイル、t−ブチルヒドロパーオキサイド、アゾビスイソブチロ二トリル、アゾビス(2−アミノジプロパン)塩酸塩等が挙げられる。重合開始剤の好ましい使用量は疎水性モノマー100モルに対して0.02〜2モル程度である。重合時間は重合開始剤の種類及び使用量、重合温度等によって変化するが通常30分〜10時間であり、末端にラジカル重合性基を有するカチオン性の親水性高分子及び疎水性モノマーが重合によって消費されるまで重合行うのが好ましい。

【0061】

カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の合成において、末端にラジカル重合性基を有するカチオン性の親水性高分子と疎水性モノマーとの比率は、上記親水性高分子の数平均分子量や求める粒子径、反応条件によるが、モル比として、上記親水性高分子を構成する繰返し単位:疎水性モノマー=10:90〜90:10が好ましい。

【0062】

上記一般式(G)をラジカル重合して成る高分子化合物を表面に集積させた高分子微粒子に関しては、続いて塩酸等の酸の存在下で、アルコール又は/及び水のような極性溶媒中でアミド基を加水分解することにより、1級アミノ基を有する親水性高分子鎖が表面に集積した高分子微粒子が得られる。

親水性高分子鎖の1級アミノ基を4級化する場合は、例えばメチルクロライド、エチルクロライド等のハロゲン化アルキル(ハロゲン原子が塩素原子、臭素原子又はヨウ素原子)やベンジルクロライド等のハロゲン化ベンジル等のハロゲン化合物が用いられる。4級化は種々の公知の方法によって容易に達成される。

【0063】

図1は、例えばメタクリロイルオキシエチルトリメチルアンモニウムクロライドから合成した末端にラジカル重合性基を有するカチオン性の親水性高分子とスチレンを使用した場合に、高分子微粒子が得られる典型的なメカニズムを図式的に表したものである。末端ラジカル重合性基含有カチオン性高分子1はメタクリロイルオキシエチルトリメチルアンモニウムクロライド単位1aとビニルベンジル基1bとから成る。先ず上記カチオン性高分子1とスチレンモノマー2とを混合し(工程A)、スチレンモノマーを重合させると、スチレンモノマーの単独重合(工程B)が部分的に起こるが、ビニルベンジル基1bとの共重合(工程C)が同時に起こる。共重合の結果、あたかもスチレン重合体に上記カチオン性高分子がグラフト化したかのような構造を有する高分子が得られる。反応は極性媒体中で行われるので、疎水性のスチレン単位は内側に、上記カチオン性高分子1は外側に選択的に集積する(工程D)。このようにして重合が完了すると、スチレン単位のコア部3の表面にカチオン性高分子鎖4が位置する高分子微粒子10が得られる(工程E)。

【0064】

カチオン性の親水性高分子鎖が表面に集積した高分子微粒子の平均粒子径は一般に数nm〜数十μmの範囲で、反応条件を変えることで、平均粒子径や粒度分布を変えることができる。廃水中の(亜)硝酸性窒素濃度の低減効果の観点から、平均粒子径は10nm〜20μmの範囲が好ましく、50nm〜5μmの範囲がより好ましい。平均粒子径が10nm以下では粒子自体の水溶性が高くなり、(亜)硝酸性窒素濃度の低減効果が低下する。平均粒子径が20μmを超えると単位重量当りの粒子の表面積が大きくなるため、(亜)硝酸性窒素濃度の低減効果が低下する。

【0065】

本発明の(亜)硝酸性窒素低減剤は、前記の方法に従えば、カチオン性の親水性高分子鎖が表面に集積した高分子微粒子を10重量%〜80重量%の濃度で水性媒体中に分散した状態として得ることができる。

【0066】

次に、本発明の(亜)硝酸性窒素低減剤を用いた(亜)硝酸性窒素含有水中の(亜)硝酸性窒素の濃度を低減する方法について説明する。(亜)硝酸性窒素含有水中に直接、当該(亜)硝酸性窒素低減剤を添加し、攪拌混合して十分分散させた後に、例えば無機凝集剤及び/又はアニオン系高分子凝集剤を添加し、さらに攪拌混合後、(亜)硝酸性窒素を吸着した当該低減剤を固液分離すれば良いが、当該(亜)硝酸性窒素低減剤を(亜)硝酸性窒素含有水中から取除くことができればいかなる方法でも良く、特に限定されない。

【0067】

無機系凝集剤としては、例えば硫酸バンド、ポリ塩化アルミニウム(PAC)、ポリ硫酸第二鉄(ポリ鉄)、塩化第二鉄、消石灰等が挙げられるが、これらの無機凝集剤の一種類又は二種類以上組み合わせても良く、特に限定されない。

【0068】

アニオン系高分子凝集剤としては、例えば、アクリルアミド−アクリル酸塩の共重合物、ポリアクリルアミド部分加水分解物、ポリアクリル酸塩等が挙げられるが、これらの高分子化合物の一種類又は二種類以上組み合わせても良く、特に限定されない。

【0069】

アクリルアミド−アクリル酸塩の共重合物としては、例えばアクリルアミド−アクリル酸ナトリウムの共重合物、アクリルアミド−アクリル酸カリウムの共重合物、アクリルアミド−アクリル酸アンモニウムの共重合物等が挙げられる。ポリアクリル酸塩としては、例えばポリアクリル酸ナトリウム、ポリアクリル酸カリウム、ポリアクリル酸アンモニウム等が挙げられる。

【0070】

アニオン系高分子凝集剤としては、アクリルアミド−アクリル酸塩の共重合物が好ましく、分子量は100万〜3000万程度であり、好ましくは200万〜2000万程度の分子量のものである。

【0071】

処理温度としては、0〜100℃、好ましくは10〜40℃、処理pHは特に限定されないが、好ましくは5〜12である。

【0072】

(亜)硝酸性窒素を吸着し、沈降した(亜)硝酸性窒素低減剤は、一般的な脱水機で脱水することができる。脱水機としては、例えば真空脱水機、ベルトプレス機、スクリュープレス機、遠心脱水機等が挙げられるが、特に限定されない。

【0073】

分別除去された(亜)硝酸性窒素を吸着した(亜)硝酸性窒素低減剤は、焼却処理することができる。

【作用】

【0074】

本発明の(亜)硝酸性窒素低減剤は、カチオン性の高分子鎖が表面に集積した粒子径数nm〜数十μmの高分子微粒子であり、単位重量当りの比表面積が大きいため、効率良く(亜)硝酸イオンを吸着することができると考えられる。さらには、水不溶性の微粒子であるため、例えば無機凝集剤及び/又はアニオン系高分子凝集剤を添加することにより、(亜)硝酸イオンを保持した微粒子を効率良く凝集させることができ、分別除去時の(亜)硝酸イオンを保持した微粒子の流出を防止し、水中の(亜)硝酸イオン濃度の低減効果を高める。

【実施例】

【0075】

以下、実施例及び比較例を挙げる事により、本発明の特徴をより一層明確なものとするが、本発明は以下の実施例に限定されるものではない。また、以下の略号は次の化合物を意味する。

MATMAC:メタクリロイルオキシエチルトリメチルアンモニウムクロライド

DADMAC:ジアリルジメチルアンモニウムクロライド

VBTMAC:ビニルベンジルトリメチルアンモニウムクロライド

VAm:ビニルアミン

NVF:N−ビニルホルムアミド

【処理剤合成例1】

【0076】

MATMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤1)

(MATMAC高分子の合成)

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、水463.5gを仕込み、加熱して温度を80℃まで昇温した。窒素気流下、メタクリロイルオキシエチルトリメチルアンモニウムクロライド(MATMAC)の80重量%水溶液500g(1.93モル)とメルカプト酢酸20.3g(0.22モル)の混合溶液及び過硫酸カリウムの5重量%水溶液16.2g(0.003モル)を、同時に2時間かけて滴下した。滴下終了後、80℃にて3時間保ち、末端にカルボキシル基を有するMATMAC高分子溶液(固形分濃度42.1%)を得た。反応終了後、アセトンで再沈殿を数回行ってMATMAC高分子を精製した。ゲルパーミエーションクロマトグラフィー(GPC)により測定したMATMAC高分子の数平均分子量は6,000であった。

【0077】

(MATMAC高分子末端へのラジカル重合性基の導入)

次に攪拌装置、還流冷却機及び温度計を備えた反応容器中に、上記MATMAC高分子溶液(固形分濃度42.8%)700.0g[メルカプト酢酸単位として0.15モル(前仕込みより求めた)]を仕込み、エタノール280.0gを加え、水酸化ナトリウムの48重量%水溶液16.7g(0.20モル)、テトラブチルアンモニウムブロミド13.0g(0.04モル)、及びp−クロロメチルスチレン30.2g(0.20モル)を加えて60℃で6時間反応させ、末端ビニルベンジル基含有MATMAC高分子溶液(固形分濃度32.8%)を得た。反応終了後、アセトンで再沈殿を行って末端ビニルベンジル基含有MATMAC高分子を精製した。1H−NMR測定の結果、末端へのビニルベンジル基導入率はほぼ100%であることが分かった。また、ゲルパーミエーションクロマトグラフィー(GPC)により測定した末端ビニルベンジル基含有MATMAC高分子の数平均分子量は6,100であった。

【0078】

(MATMAC高分子鎖が表面に集積した高分子微粒子の合成)

次いで攪拌装置、還流冷却機、窒素ガス導入管及び温度計を備えた反応容器中に、上記末端ビニルベンジル基含有MATMAC高分子溶液532.0g[MATMAC繰返し単位として0.70モル(前仕込みより求めた)]、スチレン67.9g(0.65モル)、水319.0gを仕込み、60℃に昇温した。窒素気流下、過硫酸カリウムの5重量%水溶液81.1g(0.015モル)を加え、6時間共重合させ、乳白色の分散液(固形分濃度23.8%)を得た。

【0079】

このようにして得られたMATMAC高分子鎖が結合したポリスチレン微粒子(PMATMAC/PS)の粒径をレーザー回折・光散乱法により測定したところ、平均粒子径は100nmであった。この高分子微粒子を生成する反応式(3)は

【0080】

【化14】

(ただし、1、m、nは重合度を表す整数である。)により表されると考えられる。

【処理剤合成例2】

【0081】

MATMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤2)

上記処理剤合成例1のMATMAC高分子の合成において、メルカプト酢酸を40.6g(0.44モル)とした以外は処理剤合成例1と同様に反応を行った。得られたMATMAC高分子の数平均分子量は3,500で、末端ビニルベンジル基含有MATMAC高分子の数平均分子量は3,600であった。最終的に乳白色の分散液(固形分濃度23.3%)が得られ、MATMAC高分子鎖が結合したポリスチレン微粒子(PMATMAC/PS)の平均粒子径は300nmであった。

【処理剤合成例3】

【0082】

MATMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤3)

上記処理剤合成例1のMATMAC高分子鎖が表面に集積した高分子微粒子の合成において、末端ビニルベンジル基含有MATMAC高分子溶液を266.0g[MATMAC繰返し単位として0.35モル(前仕込みより求めた)]とし、水を585.0gとした以外は処理剤合成例1と同様に反応を行った。乳白色の分散液(固形分濃度21.1%)が得られ、MATMAC高分子鎖が結合したポリスチレン微粒子(PMATMAC/PS)の平均粒子径は450nmであった。

【処理剤合成例4】

【0083】

DADMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤4)

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、水483.4gを仕込み、加熱して温度を80℃まで昇温した。窒素気流下、ジアリルジメチルアンモニウムクロライド(DADMAC)の65重量%水溶液480.1g(1.93モル)とメルカプト酢酸20.3g(0.22モル)の混合溶液及び過硫酸カリウムの5重量%水溶液16.2g(0.003モル)を、同時に2時間かけて滴下した。滴下終了後、80℃にて3時間保ち、末端にカルボキシル基を有するDADMAC高分子溶液(固形分濃度33.1%)を得た。反応終了後、アセトンで再沈殿を数回行ってDADMAC高分子を精製した。得られたDADMAC高分子の数平均分子量は4,000であった。以下、処理剤合成例1と同様に反応を行った。得られた末端ビニルベンジル基含有DADMAC高分子の数平均分子量は4,100であった。最終的に乳白色の分散液(固形分濃度21.2%)が得られ、得られたDADMAC高分子鎖が結合したポリスチレン微粒子(PDADMAC/PS)の平均粒子径は150nmであった。

【処理剤合成例5】

【0084】

VBTMAC高分子鎖が表面に集積した高分子微粒子の合成(処理剤5)

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、水452.6gを仕込み、加熱して温度を80℃まで昇温した。窒素気流下、ビニルベンジルトリメチルアンモニウムクロライド(VBTMAC)408.7g(1.93モル)、メルカプト酢酸20.3g(0.22モル)、水102.2gの混合溶液及び過硫酸カリウムの5重量%水溶液16.2g(0.003モル)を、同時に2時間かけて滴下した。滴下終了後、80℃にて3時間保ち、末端にカルボキシル基を有するVBTMAC高分子溶液(固形分濃度42.4%)を得た。反応終了後、アセトンで再沈殿を数回行ってVBTMAC高分子を精製した。得られたVBTMAC高分子の数平均分子量は7,000であった。以下、処理剤合成例1と同様に反応を行った。得られた末端ビニルベンジル基含有VBTMAC高分子の数平均分子量は7,100であった。最終的に乳白色の分散液(固形分濃度23.6%)が得られ、得られたVBTMAC高分子鎖が結合したポリスチレン微粒子(PVBTMAC/PS)の平均粒子径は120nmであった。

【処理剤合成例6】

【0085】

VAm高分子鎖が表面に集積した高分子微粒子の合成(処理剤6)

(NVF高分子の合成)

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、アセトン200.0g、水358.0gを仕込み、加熱して温度を60℃まで昇温した。窒素気流下、N−ビニルホルムアミド(NVF)300.0g(4.22モル)、2−メルカプトエタノール40.0g(0.52モル)、水75.0gの混合溶液及びアゾビスイソブチロニトリルの20重量%アセトン溶液27.0g(0.033モル)を、同時に2時間かけて滴下した。滴下終了後、60℃にて3時間保ち、末端に水酸基を有するNVF高分子溶液(固形分濃度35.2%)を得た。反応終了後、アセトンで再沈殿を数回行ってNVF高分子を精製した。得られたNVF高分子の数平均分子量は12,000であった。

【0086】

(NVF高分子末端へのラジカル重合性基の導入)

次に攪拌装置、還流冷却機及び温度計を備えた反応容器中に、上記NVF高分子溶液855.0g[メルカプトエタノール単位として0.44モル(前仕込みより求めた)]を仕込み、水酸化カリウムの48重量%水溶液56.4g(0.48モル)、テトラブチルアンモニウムブロミド16.1g(0.05モル)、及びp−クロロメチルスチレン73.3g(0.48モル)を加えて60℃で6時間反応させ、末端ビニルベンジル基含有NVF高分子溶液(固形分濃度38.9%)を得た。反応終了後、アセトンで再沈殿を行って末端ビニルベンジル基含有NVF高分子を精製した。1H−NMR測定の結果、末端へのビニルベンジル基導入率はほぼ100%であることが分かった。得られた末端ビニルベンジル基含有NVF高分子の数平均分子量は12,100であった。

【0087】

(NVF高分子鎖が表面に集積した高分子微粒子の合成)

次いで攪拌装置、還流冷却機、窒素ガス導入管及び温度計を備えた反応容器中に、上記末端ビニルベンジル基含有NVF高分子溶液445.0g[NVF繰返し単位として1.60モル(前仕込みより求めた)]、スチレン45.8g(0.44モル)、水330.8gを仕込み、60℃に昇温した。窒素気流下過硫酸カリウムの5重量%水溶液178.4g(0.033モル)を加え、6時間共重合させ、淡黄色の懸濁液(固形分濃度21.8%)を得た。

【0088】

(VAm高分子鎖が表面に集積した高分子微粒子の合成)

次いで攪拌装置、還流冷却機及び温度計を備えた反応容器中に、上記NVF高分子鎖が表面に集積した高分子微粒子分散液797gを仕込み、塩酸(36%水溶液)203g(2.00モル)を加えて80℃で24時間反応させ、アセトアミド基をアミノ基に転化した。加水分解後、メチルクロライドガスを封入し、30℃で5時間攪拌した。トルイジンブルーを指示薬としポリビニル硫酸カリウムで滴定したところ、1級アミノ基の約80%が4級化されていた。反応物を遠心分離(14000rpm/15分)で数回精製し、沈降物を真空乾燥して淡黄色粉末を得た。収率は50%であった。得られたVAm高分子鎖が結合したポリスチレン(PVAm/PS)微粒子の平均粒子径は1.3μmであった。

【比較処理剤合成例1】

【0089】

攪拌装置、還流冷却機、滴下ロート2個、窒素ガス導入管及び温度計を備えた反応容器中に、水463.5gを仕込み、加熱して温度を80℃まで昇温した。窒素気流下、メタクリロイルオキシエチルトリメチルアンモニウムクロライド(MATMAC)の80重量%水溶液500g(1.93モル)とメルカプト酢酸2.0g(0.022モル)の混合溶液及び過硫酸カリウムの5重量%水溶液16.2g(0.003モル)を、同時に2時間かけて滴下した。滴下終了後、80℃にて3時間保ち、ポリメタクリロイルオキシエチルトリメチルアンモニウムクロライド(PMATMAC)溶液(固形分濃度40.3%)を得た。反応終了後、アセトンで再沈殿を数回行って精製した。得られたPMATMACの数平均分子量は46,000であった。

【比較処理剤合成例2】

【0090】

攪拌装置、還流冷却機及び温度計を備えた反応容器中に、処理剤合成例1で得た末端ビニルベンジル基含有MATMAC高分子溶液532.0g[MATMAC繰返し単位として0.70モル(前仕込みより求めた)]、スチレン3.0g(0.029モル)、水383.9gを仕込み、60℃に昇温した。窒素気流下過硫酸カリウムの5重量%水溶液81.1g(0.015モル)を加え、6時間共重合させ、淡黄色の微濁液体(固形分濃度17.6%)を得た。

【比較処理剤合成例3】

【0091】

処理剤合成例1のMATMAC高分子鎖が表面に集積した高分子微粒子の合成において、末端ビニルベンジル基含有MATMAC高分子溶液を33.3g[MATMAC繰返し単位として0.044モル(前仕込みより求めた)]とし、水を817.7gとした以外は処理剤合成例1と同様に反応を行った。乳白色の分散液(固形分濃度8.9%)が得られ、MATMAC高分子鎖が結合したポリスチレン微粒子(PMATMAC/PS)の平均粒子径は30μmであった。

【比較処理剤合成例4】

【0092】

攪拌装置、還流冷却機、窒素ガス導入管及び温度計を備えた反応容器中に、水100g、スチレン9.4gを仕込み、加熱して温度を70℃まで昇温した。窒素気流下、過硫酸カリウムの2.7重量%水溶液10.0g(0.001モル)を添加し、6時間70℃に保った。生成した凝集物を100メッシュの濾布で採取し、乾燥後、乳鉢で粉砕しポリスチレンの粉末を得た。得られたポリスチレン(PS)粉末の平均粒子径は100μmであった。

【0093】

各処理剤のカチオン性高分子鎖ユニット及び数平均分子量、カチオン性高分子鎖ユニット/スチレン(モル比)、平均粒子径を表1に示す。

【0094】

【表1】

【実施例1】

【0095】

処理剤1〜6を固形分換算で200mg/L、硝酸イオン50mg/L、500mg/L及び5000mg/Lのそれぞれの溶液100ml中に添加し、室温下5分間マグネティックスターラーで攪拌した後、無機凝集剤を添加、pH調整後、アニオン系高分子凝集剤を添加し、さらに1分間攪拌した。処理水をろ過し、処理水中の硝酸イオン濃度を亜鉛還元−ナフチルエチレン吸光光度法により測定し、硝酸イオンの除去量を求めた。

【0096】

なお、硝酸イオンを含有する水溶液の調整には硝酸ナトリウムを使用した。また、無機凝集剤には塩化第二鉄液の38%水溶液を使用し、pH調整剤には水酸化ナトリウムの10%水溶液を使用し、アニオン系高分子凝集剤はセンカ株式会社製「センカフロックDS1720A」を0.2重量%濃度に溶解し、溶解液を添加した。

【実施例2】

【0097】

処理剤1〜6を固形分換算で200mg/L、金属表面処理工場から採取した金属表面洗浄廃水(硝酸イオン濃度6450mg/L,亜鉛還元−ナフチルエチレン吸光光度法により求めた)100ml中に添加し、室温下5分間マグネティックスターラーで攪拌した後、消石灰を添加、さらにアニオン系高分子凝集剤を添加し、1分間攪拌した。処理水をろ過し、処理水中の硝酸イオン濃度を亜鉛還元−ナフチルエチレン吸光光度法により測定し、硝酸イオンの除去量を求めた。

【比較例1】

【0098】

比較処理剤1〜4を固形分換算で200mg/L及び処理剤1を合成する過程で得た末端にカルボキシル基を有するMATMAC高分子溶液と比較処理剤4をそれぞれ固形換算で100mg/L用いた以外は、実施例1と同様にした。

【比較例2】

【0099】

比較処理剤1〜4を固形分換算で200mg/L及び処理剤1を合成する過程で得た末端にカルボキシル基を有するMATMAC高分子溶液と比較処理剤4をそれぞれ固形換算で100mg/L用いた以外は、実施例2と同様にした。

【結果1】

【0100】

実施例1及び比較例1の結果を図2に示す。

【0101】

本発明の(亜)硝酸性窒素低減剤を添加、攪拌混合後、無機系凝集剤及びアニオン系高分子凝集剤を添加して凝集沈澱処理することにより、短時間で容易に水中の硝酸イオンを除去することが可能であり、水中の硝酸イオン濃度が高いほど、硝酸イオンの除去量が増加した。一方、比較例1による方法では、ほとんど水中の硝酸イオンを除去することができなかった。

【結果2】

【0102】

実施例2及び比較例2の結果を表1に示す。

【0103】

本発明の(亜)硝酸性窒素低減剤は、工場から排出された実廃水(金属表面処理工場から採取した金属表面洗浄廃水)においても効果があった。一方、比較例2による方法では、ほとんど水中の硝酸イオンを除去することができなかった。

【0104】

【表1】

【図面の簡単な説明】

【0105】

【図1】高分子微粒子が得られるメカニズムを表す概略図である。

【図2】実施例1及び比較例1における、処理前の硝酸イオン濃度と処理による硝酸イオンの除去量との関係を示す。

【符号の説明】

1・・・末端ラジカル重合性基含有カチオン性高分子

1a・・メタクリロイルオキシエチルトリメチルアンモニウムクロライド単位

1b・・ビニルベンジル基

2・・・スチレンモノマー

3・・・スチレン単位のコア部

4・・・カチオン性高分子鎖

5・・・高分子微粒子

【特許請求の範囲】

【請求項1】

表面にカチオン性の高分子鎖を有し、内部が疎水性の高分子化合物から構成され、且つ、平均粒子径が10nm〜20μmの高分子微粒子であることを特徴とする(亜)硝酸性窒素低減剤。

【請求項2】

請求項1記載の高分子微粒子が、末端にラジカル重合性基を有するカチオン性高分子存在下、疎水性モノマーをラジカル重合する方法により得られることを特徴とする(亜)硝酸性窒素低減剤。

【請求項3】

請求項1又は2に記載の(亜)硝酸性窒素低減剤を(亜)硝酸性窒素含有水中に添加することを特徴とする水中の(亜)硝酸性窒素濃度の低減方法。

【請求項1】

表面にカチオン性の高分子鎖を有し、内部が疎水性の高分子化合物から構成され、且つ、平均粒子径が10nm〜20μmの高分子微粒子であることを特徴とする(亜)硝酸性窒素低減剤。

【請求項2】

請求項1記載の高分子微粒子が、末端にラジカル重合性基を有するカチオン性高分子存在下、疎水性モノマーをラジカル重合する方法により得られることを特徴とする(亜)硝酸性窒素低減剤。

【請求項3】

請求項1又は2に記載の(亜)硝酸性窒素低減剤を(亜)硝酸性窒素含有水中に添加することを特徴とする水中の(亜)硝酸性窒素濃度の低減方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−214356(P2010−214356A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−95287(P2009−95287)

【出願日】平成21年3月17日(2009.3.17)

【出願人】(505115902)

【出願人】(391003473)センカ株式会社 (20)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月17日(2009.3.17)

【出願人】(505115902)

【出願人】(391003473)センカ株式会社 (20)

【Fターム(参考)】

[ Back to top ]