1ピースのロックリング、その装着又は取外し方法、及びホイール

【課題】拡幅による塑性変形が少なく、バネ効果を維持してロックリングの信頼性や耐久性を向上させた1ピースのロックリング、その装着又は取外し方法、及びホイールを提供する。

【解決手段】多片リムのホイール200に用いられ、弾性限260〜400N/mm2の熱処理された鉄系材料からなり、周方向に径方向の切れ目4sが1つ設けられた1ピースのロックリング4であって、多片リムのホイールは、端部の少なくとも一方にガターバンド部11が設けられているリムベース1と、リムベースの両端部に配置されたサイドリング2と、ガターバンド部上でサイドリングをリムベースの軸方向外側から支持するビードシートバンド3とを備え、ロックリングは、ガターバンド部に形成された溝11aに嵌合し、ビードシートバンドをリムベースの軸方向外側から支持可能である。

【解決手段】多片リムのホイール200に用いられ、弾性限260〜400N/mm2の熱処理された鉄系材料からなり、周方向に径方向の切れ目4sが1つ設けられた1ピースのロックリング4であって、多片リムのホイールは、端部の少なくとも一方にガターバンド部11が設けられているリムベース1と、リムベースの両端部に配置されたサイドリング2と、ガターバンド部上でサイドリングをリムベースの軸方向外側から支持するビードシートバンド3とを備え、ロックリングは、ガターバンド部に形成された溝11aに嵌合し、ビードシートバンドをリムベースの軸方向外側から支持可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建設機械または鉱山機械等の大型タイヤに取付けられる多片リムのホイールに用いられる1ピースのロックリング、その装着又は取外し方法、及びホイールに関する。

【背景技術】

【0002】

大型の建設機械または鉱山機械用の大型タイヤは乗用車用のタイヤとは剛性が異なるため、シングルピースのリムではタイヤが入らない場合が多い。そのため、かかる大型タイヤに取り付けられるホイールとして、いわゆる多片リムのホイールが用いられている。

この多片リムのホイールにおいては、リムベースの端部に配置されたサイドリングをビードシートバンドでリムベースの軸方向端部側から支持し、さらにロックリングをリムベースのロックリング溝にはめ込み軸方向に固定することにより、ビードシートバンドを軸方向端部側から支持し、タイヤのビードを確実に保持している。そして、ロックリングを脱着することでビードシートバンド及びサイドリングを移動させ、タイヤの脱着を行っている。

【0003】

このロックリングとしては、周方向の1箇所に径方向の切れ目が1つ設けられた1ピースのロックリング(特許文献1)や、周方向に複数個の部分に分割された分割リング(特許文献2)が知られている。分割リングは1ピースのロックリングに比べて脱着が容易なものの、リング自身のバネ効果が無いために、リムベースへの装着を確実なものとするためには、リテーナ部品による確実な固定が必要となり、安全面の信頼性に問題があり、かつ作業が複雑になる。

一方、1ピースのロックリングはバネ効果があるので、一旦ロックリングを装着するとバネ効果によって確実にリムベースへ装着され、信頼性が高いという利点がある。この1ピースのロックリングは、無負荷の状態では切れ目の両端が閉じて(又は重なって)おり、装着時にはバネ力に抗して両端を拡幅しながらリムベースの軸方向に1ピースのロックリングを入れる作業が必要となる。

【0004】

しかしながら、1ピースのロックリングは重さが50kg程度あり、直径も通常50インチ以上と大きいため、バネ力も大きく、1ピースのロックリングを拡幅してリムベースに着脱するためには大きな力が必要である。又、1ピースのロックリングを拡幅しても真円にならずに、切れ目を含む部分が長円となる楕円形に拡幅する傾向にある。そして、楕円形に拡幅した場合には、リムベースに通すために長円部分を必要以上に拡幅する必要があるため、リングが塑性変形してバネ効果が失われる恐れがある。又、塑性変形が大きくなると、1ピースのロックリングを交換しなければならなくなる。

そこで、上記した特許文献1には、2個1組の治具の各々をロックリングの両端部に取り付け、当該1組の治具をスクリューボルトで進退させることで、治具の間隔を広げてロックリングを拡幅する技術が開示されている。さらに、特許文献1には、ロックリングがほぼ真円に拡幅するよう、スクリューボルトに対する角度が変更可能な治具が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009-62040号公報(請求項1、段落0058〜0063、図35〜図38)

【特許文献2】特開2008-222207号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した特許文献1記載の治具を用いても、拡幅によってロックリングが弾性限を超えて塑性変形し、バネ効果が失われる事態が生じることが判明した。

そこで、本発明は、拡幅による塑性変形が少なく、バネ効果を維持してロックリングの信頼性や耐久性を向上させた1ピースのロックリング、その装着又は取外し方法、及びホイールを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の1ピースのロックリングは、多片リムのホイールに用いられ、周方向の一箇所に径方向の切れ目が1つ設けられたロックリングであって、前記多片リムのホイールは、端部の少なくとも一方にガターバンド部が設けられているリムベースと、前記リムベースの両端部に配置されたサイドリングと、前記ガターバンド部上で前記サイドリングを前記リムベースの軸方向端部側から支持するビードシートバンドとを備え、前記ロックリングは、前記ガターバンド部に形成された溝に嵌合し、前記ビードシートバンドを前記リムベースの軸方向端面側から支持可能であり、弾性限260〜320N/mm2の熱処理された鉄系材料からなる。

このようにすると、拡幅による塑性変形が少なく、バネ効果を維持してロックリングの信頼性や耐久性を向上させることができる。

【0008】

前記リムベースのリム公称径が51、57、又は63インチであり、前記ロックリングの両端を200〜300mm拡幅後の塑性変形による該両端の間隔が、リム径51インチの場合が50mm以下、リム径57インチの場合が20mm以下、リム径63インチの場合が10mm以下であることが好ましい。

このようにすると、リムベースのロックリング溝に確実に固定することができ、建設機械又は鉱山機械等の大型タイヤに取付けられる多片リムのホイールに適した安全に使用できる特性のロックリングとすることができる。

【0009】

本発明のロックリングの装着方法は、前記ロックリングの装着方法であって、前記ロックリングの両端に、それぞれ着脱治具を取り付ける治具取付け工程と、前記着脱治具同士の間隔を広げ、前記ロックリングの両端を略真円状に拡幅する真円拡幅工程と、前記真円拡幅工程によって拡幅された前記ロックリングを前記リムベースの軸方向に移動させ、前記多片リムのホイールの前記ガターバンド部に形成された溝に嵌合させる嵌合工程とを有するロックリングの装着方法であって、前記着脱治具として、当該着脱治具同士の間隔を広げ、ロックリングより径方向外側に位置する間隔伸縮部材を備えたものを用いる。

このようにすると、塑性変形し難いロックリングと、ロックリングを略真円状に拡幅可能な着脱治具の相乗効果により、拡幅による塑性変形をより一層少なくすることができる。

【0010】

本発明のホイールは、前記ロックリングを、多片リムのホイールに装着し、前記多片リムのホイールは、端部の少なくとも一方にガターバンド部が設けられているリムベースと、前記リムベースの両端部に配置されたサイドリングと、前記ガターバンド部上で前記サイドリングを前記リムベースの軸方向端部側から支持するビードシートバンドとを備え、

前記ロックリングは、前記ガターバンド部に形成された溝に嵌合し、前記ビードシートバンドを前記リムベースの軸方向端部側から支持している。

【0011】

本発明の着脱治具は、多片リムのホイールに用いられ周方向に径方向の切れ目が1つ設けられたロックリングの両端にそれぞれ取り付けられる取付部と、該取付部同士を結合して両者の間隔を伸縮させる間隔伸縮部材と、前記取付部を前記ロックリングの両端にそれぞれ固定する固定部材とを備え、前記取付部は、前記ロックリングの外面に接する接触面と、該接触面から立下りつつ前記ロックリングの側面に接するリング取付片とを有するとともに、前記間隔伸縮部材の伸縮方向に対する角度を変化可能な首振り機構により前記間隔伸縮部材に結合され、前記接触面に前記ロックリングの外面が接しつつ、前記ロックリングの側面に前記リング取付片が接した状態で、前記固定部材が前記取付部と前記ロックリングとを固定し、前記接触面から前記リング取付片の端縁までの長さが、前記ロックリングの外面から内面に至る幅以下である。

このようにすると、ガターバンド部の溝にロックリングがぴったりと嵌合した状態であっても、ガターバンド部の表面に干渉せずにリング取付片をロックリングの側面に配置することができ、取付部20の取り付け(つまり、ロックリングの取り外し)が容易になる。

【発明の効果】

【0012】

この発明によれば、拡幅による塑性変形が少なく、バネ効果を維持してロックリングの信頼性や耐久性を向上させたロックリングが得られる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係るロックリングを示す外観図である。

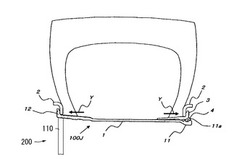

【図2】ロックリングをガターバンド部の溝に嵌合する状態を示す斜視図である。

【図3】ロックリングが用いられる多片リムのホイールの構造を示す断面図である。

【図4】ロックリングが用いられる多片リムのホイールの別の構造を示す断面図である。

【図5】着脱治具の構成の一例を示す外観図である。

【図6】着脱治具の取付部の構成を示す斜視図である。

【図7】取付部をロックリングに取り付ける態様を示す図である。

【図8】ロックリングを拡幅したときの、拡幅量と塑性変形量との関係を示す図である。

【図9】ロックリングを拡幅したときの、拡幅量と塑性変形量との関係を示す別の図である。

【図10】ロックリングの断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について説明する。

図1は、本発明の実施形態に係るロックリング4を示す外観図である。ロックリング4は、周方向の一箇所に径方向の切れ目4sが1つ設けられており、無負荷の(リムに装着していない)状態では、自身の弾性反発力により両端4a、4bが閉じて(又は重なって)いる。なお、ロックリング4が装着された多片リムのホイールの安全性を高める点では、無負荷時のロックリング4の両端がラップして(重なって)いることが要求され、ラップ量は製品出荷段階で約30mmが一般的である。

一方、ロックリング4をリムベース1の端部のガターバンド部11に装着又は取外す時には両端4a、4bを拡幅してリムベース1の外径より大きくする必要があり、この際、矢印R方向(半径方向内方)に収縮する方向へ作用する弾性反発力が生じる。そして、半径方向(R方向)に収縮する弾性反発力が作用することにより、ロックリング4がガターバンド部の溝11aに嵌合して保持される。ロックリング4を拡幅し過ぎて、ロックリング4が塑性変形して充分な量の弾性反発力を有しない場合には、使用中に溝11a(図2参照)からロックリング4がはみ出してしまう恐れがある。

【0015】

図2は、ロックリング4をガターバンド部11の溝11aに嵌合する状態を示す斜視図である。なお、図2は、着脱治具(図示せず)によって、ロックリング4の両端4a、4bが拡幅しつつ、ガターバンド部11の径方向外側に遊嵌させている状態を示す。ロックリング4の内周面には、中心に向かって突出する突出部4tが周方向に連続して形成されている。そして、ロックリング4を、ガターバンド部11の溝11aの上方まで矢印K方向に沿って移動し、突出部4tを溝11aに係合させる。そして、着脱治具(図示せず)を操作して、ロックリング4の両端4a、4bを狭め、ロックリング4が溝11aに全周にわたって係合したとき、着脱治具をロックリングから取り外す。このようにして、自身の弾性反発力(バネ性)により、ロックリング4は溝11aに嵌り込み、確実に装着される。

【0016】

次に、図3、図4を参照して、本発明の実施形態に係るロックリング4が用いられる多片リムのホイールの構造の例について説明する。

図3において、多片リム100Jは、一方の端部にガターバンド部11が設けられているリムベース1と、リムベース1の両端部に配置されたサイドリング2と、ガターバンド部11上でサイドリング2をリムベース1の軸方向端部側から支持するビードシートバンド3とを備えている。そして、ロックリング4は、既に述べたようにガターバンド部11の溝11aに嵌合し、ビードシートバンド3をリムベース1の軸方向端部側から支持している。

なお、ガターバンド部11が設けられていないリムベース1の他方の端部にはバックフランジ12が形成され、サイドリング2を軸方向端部側から支持している。又、「軸方向端部側」とは、多片リム100Jの軸方向から見て、タイヤ6の外側をいう。

そして、タイヤ6に空気を注入し、タイヤ6の空気圧が高くなると、タイヤは軸方向端部側へ向かって(図3の矢印Y方向へ向かって)膨張し、その両側のサイドリング2もそれに伴って左右軸方向端部側へ移動しようとし、ビートシートバンド3も軸方向端部側へ移動する。しかし、ロックリング4により、サイドリング2およびビートシートバンド3のそれ以上の移動を規制し、タイヤ6を多片リム100Jに確りと保持している。

【0017】

又、図4は、軸方向車体側および軸方向車両外側の双方にタイヤとリムを有する構造、いわゆる「複輪(ダブルタイヤ)」の一例を示している。ダブルタイヤは、大型の建設機械または鉱山機械用車両の後輪側に用いられることが多い。

図4において、一方の多片リム100(アウター側の多片リム)が、サイドリング2、ガターバンド部11、ビードシートバンド3、ロックリング4を、それぞれリムベース1の両端部に有している。したがって、軸方向車両外側においてはバックフランジ12が存在しない構造になっている。そのため、この構造においては、多片リム100のリムベース1を機械本体から外すことなく、リムベース1をハブ5に取り付けた状態で、軸方向車体側のタイヤ6および軸方向車両外側のタイヤ6を、図4の矢印「Y」方向へ抜き出すことが可能である。

但し、本発明の実施形態に係るロックリング4は、図4の構造だけでなく、リムベース1の一方の端部にのみガターバンド部11、ビードシートバンド3、及びロックリング4を設け、リムベース1の他の端部にはバックフランジ12を設けたタイプのダブルタイヤにも適用可能である。

【0018】

次に、本発明の特徴部分である、ロックリング4の構成について説明する。ロックリング4は、弾性限260〜400N/mm2の熱処理された鉄系材料からなっている。

ここで、鉄系材料とは、JIS−G3101に規定する一般構造用圧延鋼材、又はJIS−G4051に規定する機械構造用炭素鋼鋼材を挙げることができる。又、鉄系材料として、C:0.08〜1.00%、Si:0.15〜0.50%、Mn:0.6%以下、P:0.03%以下、S:0.035%以下のもの(すべて質量%)を用いることができる。

【0019】

又、本発明においては、この鉄系材料を熱処理することにより、弾性限260〜400N/mm2のロックリング4とする。ロックリング4の断面積は13〜14cm2であり、幅4wと高さ(外面と内面との距離)4zの寸法が、それぞれ約59mm、35mmの略形状を成す(図10参照)。又、熱処理とは、上記鉄系材料を用いて所定の断面形状をした条鋼を曲げ加工により成形されたロックリングに製造後の熱処理をいい、鉄系材料を製造する際の熱処理(例えば、熱間圧延時の歪取り焼鈍等)は含まない。

弾性限を260〜400N/mm2とする理由は、弾性限が260N/mm2未満であると、リム径51〜63インチのリムにロックリング4を用いたとき、両端4a、4bを200〜300mm拡幅後の塑性変形による該両端の間隔が40mmを超えてしまい、ロックリング4の弾性反発力が低下し、使用中に溝11a(図2参照)からロックリング4がはみ出してしまう恐れがある。

一方、弾性限が400N/mm2を超えるものは、材料に合金成分を多く添加して焼入れ性や靭性を向上させる必要があるため、コストアップとなってしまう。製造コストや弾性限の信頼性から、ロックリングの弾性限は260〜320N/mm2程度であるのが好ましい。

【0020】

なお、上記拡幅後の塑性変形による両端4a、4bの間隔が、拡幅前の初期無負荷時のラップ量以下(例えば、ラップ量が30mmであれば、塑性変形量が30mm以下)であると、拡幅後に両端4a、4bが閉じる(又はラップする)ので、弾性反発力が低下せず好ましい。又、リム公称径51〜63インチのリムに用いるロックリング4の内径は、それぞれ49〜61インチ程度である。

【0021】

次に、図5〜図7を参照し、本発明のロックリング4に取り付けて両端4a、4bを拡幅する着脱治具40の構成の一例について説明する。

図5に示すように、着脱治具40は、ロックリング4の両端4a、4bにそれぞれ取り付けられる1組の取付部20、30と、取付部20、30同士を結合して両者の間隔を伸縮させる間隔伸縮部材(スクリューボルト)8と、各取付部20、30を両端4a、4bにそれぞれ固定する固定部材28、38を備えている。又、取付部20,30は、間隔伸縮部材8の伸縮方向A8Lに対する角度θを変化可能な首振り機構(トラニオン)25、35を備えており、間隔伸縮部材8は首振り機構25、35を介して取付部20,30に取り付けられている。又、間隔伸縮部材8は、固定部材28、38より径方向外側にαだけ離れてロックリング4と結合されている。

【0022】

首振り機構(トラニオン)25、35を設けない場合、両端4a、4bを拡幅すると、間隔伸縮部材(スクリューボルト)8に、無理な曲げ力が働き、間隔伸縮部材(スクリューボルト)8を破損してしまう。

このように楕円形に拡幅する理由は、首振り機構25、35を用いず、間隔伸縮部材8が径方向で固定部材28,38と同じ位置(α=0、ロックリングと同じ径方向位置)でロックリング4の両端4a,4bを拡幅すると、ロックリングの間隔伸縮部材8の伸縮方向A8Lのみの力が働き、ロックリング4が楕円に広がってしまうからである。

間隔伸縮部材8を固定部材28,38(両端4a,4b)よりαだけ径方向外側に離したとき(首振り機構25、35がθを変化可能なとき)、間隔伸縮部材8が両端4a,4bを拡げようとする力をFとすると、Fxαのモーメントがロックリング4全体に作用し、楕円に広がろうとすることを抑制できる。αが大きいほど、この効果が大きくなるが、治具の作業空間や質量からの制限を考え、適正な作業性を得るためには、α=30mm〜200mmが好ましい。

【0023】

次に、図6を参照して取付部20の構成について説明する。なお、取付部30の構成は取付部20と同一であり、例えば、図6の符号「21」を「31」に置き換えればよいので、その説明を省略する。図6に示すように、取付部20は、角柱状のブロック部24と、ブロック部24を挟持しつつロックリング4の一端に取り付けられるアーム21と、アーム21とロックリング4とを固定する固定部材(ボルト)28とを備えている。ブロック部24の一側面には貫通した雌ネジ24sが形成され、雌ネジ24sに、雄ネジであるスクリューボルト8が噛み合って挿通されている。又、ブロック部24のうち、雌ネジ24sの貫通面に隣接しかつ対向する2つの面から、それぞれ円柱状の出っ張り25が突出している。

アーム21は、角柱状の本体21gと、本体21gの対向する2つの側面からそれぞれ立ち上がる1対の挟持片21fと、本体21gのうち一方の挟持片21fが設けられた側面から挟持片21fと反対側に立ち下がるリング取付片21hとを有している。そして、挟持片21fが設けられた側面に隣接する面から見たとき、本体21gと1対の挟持片21fとが本体21gを挟むコの字状をなし、本体21gとリング取付片21hとが逆L字状をなしている。リング取付片21hには、固定部材(ボルト)28を挿通するための孔27を備える。

【0024】

そして、1対の挟持片21fの間にブロック部24が挟持され、さらに各挟持片21fに開口する円孔26に出っ張り25が挿入されている。これにより、円孔26に軸支された出っ張り25が円孔26の径方向Tに回動(首振り)することができ、伸縮方向A8Lに対するアーム21の角度θ(図5参照)を変化可能になっている。

なお、出っ張り25及び円孔26が、特許請求の範囲の「首振り機構」に相当する。

【0025】

一方、リング取付片21hに円形のボルト孔27が開口している。そして、ボルト孔27を通して、ロックリング4の両端(図6では、一端4aのみ表示)付近の側面4yに設けられた雌ネジ(図示せず)にボルト28をネジ止めする。これにより、アーム21の下面(接触面)21aにロックリングの外面4xが接しつつ、側面4yにリング取付片21hが接した状態で、ボルト28が取付部20(アーム21)とロックリング4とを固定することができる。

又、図6において、取付部20をロックリング4の端部4aより遠ざける(図6で左側)位置で取り付けると、アーム21及びボルト28にかかる力を小さくでき、強度面で有利である。

【0026】

なお、取付部30におけるブロック部34の雌ネジ34sと、取付部20におけるブロック部24の雌ネジ24sとは、いわゆる「逆ネジ」となっている。そして、スクリューボルト8においても、ブロック部34が挿通される領域における雄ネジと、ブロック部24が挿通される領域における雄ネジとが、いわゆる「逆ネジ」となっている。従って、スクリューボルト8を一方向へ回転すると、取付部20、30は相互に離隔する方向へ移動し、スクリューボルト8を反対方向へ回転すると、取付部20、30は相互に接近する方向へ移動するように構成されている。

但し、スクリューボルト8の雄ネジを同一方向のネジ山のみで構成し、ブロック部24又は34の何れか一方とスクリューボルト8の軸方向とを固定し、他方のブロック部にのみ雌ネジを形成してこのブロック部がスクリューボルトと螺合して移動可能なように構成することが可能である。スクリューボルト8の回転は、インパクトレンチ、六角レンチ、スパナ、その他の回転工具を用いて行うことができる。

又、間隔伸縮部材8として、上記スクリューボルトに代えて、例えばシリンダ機構(例えば小型の油圧シリンダ機構)を用いることができる。

【0027】

次に、図7を参照し、取付部20(30)をロックリング4に取り付ける態様について説明する。

ここで、アーム21の接触面21aからリング取付片21hの下端縁21bまでの長さM1が、ロックリング4の外面から内面に至る幅4z以下である。ガターバンド部11の溝11aにロックリング4がぴったりと嵌合した状態であっても、ガターバンド部11からロックリング4の側面4yが外部に露出している。そのため、リング取付片21hの長さM1を幅4zより短くすることで、ガターバンド部11の表面に干渉せずにリング取付片21hをロックリング4の側面4yに配置することができ、ロックリング4への取付部20の取付け作業が容易になる。

これに対し、長さM1が幅4zより長いと、溝11aにロックリング4がぴったりと嵌合している場合には、ロックリング4とガターバンド部11との境界面に楔状の工具を進入させ、両者の間隔を広げながらリング取付片21hを取り付けなければならず、作業性が低下する。接触面21aと外面4xの間隔は可能な限り小さくすることがよい。

【0028】

なお、リング取付片21hの反対側に、本体21gから立ち下がってロックリング4の背面(図6の側面4yの反対面)に接するリング保持部材を形成してもよい。この場合、リング取付片21hとリング保持部材とによってロックリング4が挟持される。従って、リング取付片21hに貫通した雌ネジを設け、この雌ネジにネジ止めされる雄ネジ(固定部材に相当)をリング取付片21hに対して進退させてロックリング4を係合してもよい。

【0029】

本発明は上記実施形態に限定されず、本発明の思想と範囲に含まれる様々な変形及び均等物に及ぶことはいうまでもない。

【実施例】

【0030】

リム径が57インチのリムベースに取り付けられるロックリング4を製造した。ロックリングは、断面積13〜14cm2で、幅4wが約58mm、高さ(厚み)4zが約35mmの断面形状を持っていた。ロックリングの組成は、中低炭素合金鋼または、中炭素合金鋼であり、C:0.25〜0.40、Mn :0.60〜1.50、(いずれも質量%)、残部Fe及び不可避不純物とした。

各ロックリングに熱処理170〜300℃で15分〜3時間を行い、その弾性限を測定した。弾性限の測定は、金属材料引張試験方法JIS Z 2241(1998)によるJIS12A試験片とし、永久伸びが0.03%発生したときの引張応力とした。

又、熱処理後の各ロックリング4の両端4a、4bに、図5〜7に示した着脱治具40を取り付け、両端4a、4bの間隔(拡幅量)を表1に示すように広げた後、間隔を狭めて着脱治具40を取外し、無負荷状態での各ロックリング4の両端4a、4bの間隔を測定した。なお、着脱治具40を取り付ける前の各ロックリング4の両端4a、4bの初期の間隔は−30mm(つまり、両端4a、4bが重なっており、そのラップ量が30mm)であった。従って、拡幅後の両端4a、4bの間隔と初期の間隔との差を「塑性変形量」として表1に示した。例えば、拡幅後の両端4a、4bの間隔が−15mmであれば、塑性変形量は15mm(=−15−(−30)となる。

【0031】

得られた結果を表1、及び図8,9に示す。なお、比較として、ロックリングの組成を上記と同一とし、熱処理を行わなかったもの、着脱治具40を用いずに拡幅したものを同様に試験に供した。又、リム径がそれぞれ51、63インチのリムベースに取り付けられるロックリング4も上記と同様に試験し、図8,9に結果を表した。

【0032】

【表1】

【0033】

表1、及び図8,9から明らかなように、各ロックリングに熱処理を行った各実施例の場合、首振り機構を備えた着脱治具40を用いて拡幅すると、熱処理しないロックリングに比べて塑性変形量を小さくすることができた。

又、各実施例の場合、弾性限260〜400N/mm2の範囲にあることが判明し、着脱治具40を用いた拡幅作業も容易に行うことができた。

一方、着脱治具40の首振り機構25、35を固定し、間隔伸縮部材8を径方向で固定部材28,38と同じ位置(α=0、ロックリングと同じ径方向位置)となるように、ロックリング4の両端4a,4bを拡幅した比較例1の場合、楕円形に拡幅してしまい、ガターバンド部とのクリアランスを確保して着脱するために、拡幅量を294mm以上必要とし、塑性変形させずに拡幅できなかった。

又、熱処理を行わずに各ロックリングを拡幅した比較例2,3の場合、熱処理したロックリングに比べて塑性変形量が大きくなり、弾性限が260N/mm2未満となった。

【符号の説明】

【0034】

1 リムベース

2 サイドリング

3 ビードシートバンド

4 ロックリング

4a、4b ロックリングの両端

4s 切れ目

4t 突出部

4x ロックリングの外面

4y ロックリングの側面

4z ロックリングの幅

8 間隔伸縮部材

11 ガターバンド部

11a ガターバンド部に形成された溝

20、30 取付部

21a 取付部の接触面

21h リング取付片

21hs リング取付片の端縁

25、26 首振り機構(出っ張り及び円孔)

28 固定部材

40 着脱治具

ΔL 着脱治具同士の間隔

M1 接触面からリング取付片の端縁までの長さ

【技術分野】

【0001】

本発明は、建設機械または鉱山機械等の大型タイヤに取付けられる多片リムのホイールに用いられる1ピースのロックリング、その装着又は取外し方法、及びホイールに関する。

【背景技術】

【0002】

大型の建設機械または鉱山機械用の大型タイヤは乗用車用のタイヤとは剛性が異なるため、シングルピースのリムではタイヤが入らない場合が多い。そのため、かかる大型タイヤに取り付けられるホイールとして、いわゆる多片リムのホイールが用いられている。

この多片リムのホイールにおいては、リムベースの端部に配置されたサイドリングをビードシートバンドでリムベースの軸方向端部側から支持し、さらにロックリングをリムベースのロックリング溝にはめ込み軸方向に固定することにより、ビードシートバンドを軸方向端部側から支持し、タイヤのビードを確実に保持している。そして、ロックリングを脱着することでビードシートバンド及びサイドリングを移動させ、タイヤの脱着を行っている。

【0003】

このロックリングとしては、周方向の1箇所に径方向の切れ目が1つ設けられた1ピースのロックリング(特許文献1)や、周方向に複数個の部分に分割された分割リング(特許文献2)が知られている。分割リングは1ピースのロックリングに比べて脱着が容易なものの、リング自身のバネ効果が無いために、リムベースへの装着を確実なものとするためには、リテーナ部品による確実な固定が必要となり、安全面の信頼性に問題があり、かつ作業が複雑になる。

一方、1ピースのロックリングはバネ効果があるので、一旦ロックリングを装着するとバネ効果によって確実にリムベースへ装着され、信頼性が高いという利点がある。この1ピースのロックリングは、無負荷の状態では切れ目の両端が閉じて(又は重なって)おり、装着時にはバネ力に抗して両端を拡幅しながらリムベースの軸方向に1ピースのロックリングを入れる作業が必要となる。

【0004】

しかしながら、1ピースのロックリングは重さが50kg程度あり、直径も通常50インチ以上と大きいため、バネ力も大きく、1ピースのロックリングを拡幅してリムベースに着脱するためには大きな力が必要である。又、1ピースのロックリングを拡幅しても真円にならずに、切れ目を含む部分が長円となる楕円形に拡幅する傾向にある。そして、楕円形に拡幅した場合には、リムベースに通すために長円部分を必要以上に拡幅する必要があるため、リングが塑性変形してバネ効果が失われる恐れがある。又、塑性変形が大きくなると、1ピースのロックリングを交換しなければならなくなる。

そこで、上記した特許文献1には、2個1組の治具の各々をロックリングの両端部に取り付け、当該1組の治具をスクリューボルトで進退させることで、治具の間隔を広げてロックリングを拡幅する技術が開示されている。さらに、特許文献1には、ロックリングがほぼ真円に拡幅するよう、スクリューボルトに対する角度が変更可能な治具が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009-62040号公報(請求項1、段落0058〜0063、図35〜図38)

【特許文献2】特開2008-222207号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した特許文献1記載の治具を用いても、拡幅によってロックリングが弾性限を超えて塑性変形し、バネ効果が失われる事態が生じることが判明した。

そこで、本発明は、拡幅による塑性変形が少なく、バネ効果を維持してロックリングの信頼性や耐久性を向上させた1ピースのロックリング、その装着又は取外し方法、及びホイールを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の1ピースのロックリングは、多片リムのホイールに用いられ、周方向の一箇所に径方向の切れ目が1つ設けられたロックリングであって、前記多片リムのホイールは、端部の少なくとも一方にガターバンド部が設けられているリムベースと、前記リムベースの両端部に配置されたサイドリングと、前記ガターバンド部上で前記サイドリングを前記リムベースの軸方向端部側から支持するビードシートバンドとを備え、前記ロックリングは、前記ガターバンド部に形成された溝に嵌合し、前記ビードシートバンドを前記リムベースの軸方向端面側から支持可能であり、弾性限260〜320N/mm2の熱処理された鉄系材料からなる。

このようにすると、拡幅による塑性変形が少なく、バネ効果を維持してロックリングの信頼性や耐久性を向上させることができる。

【0008】

前記リムベースのリム公称径が51、57、又は63インチであり、前記ロックリングの両端を200〜300mm拡幅後の塑性変形による該両端の間隔が、リム径51インチの場合が50mm以下、リム径57インチの場合が20mm以下、リム径63インチの場合が10mm以下であることが好ましい。

このようにすると、リムベースのロックリング溝に確実に固定することができ、建設機械又は鉱山機械等の大型タイヤに取付けられる多片リムのホイールに適した安全に使用できる特性のロックリングとすることができる。

【0009】

本発明のロックリングの装着方法は、前記ロックリングの装着方法であって、前記ロックリングの両端に、それぞれ着脱治具を取り付ける治具取付け工程と、前記着脱治具同士の間隔を広げ、前記ロックリングの両端を略真円状に拡幅する真円拡幅工程と、前記真円拡幅工程によって拡幅された前記ロックリングを前記リムベースの軸方向に移動させ、前記多片リムのホイールの前記ガターバンド部に形成された溝に嵌合させる嵌合工程とを有するロックリングの装着方法であって、前記着脱治具として、当該着脱治具同士の間隔を広げ、ロックリングより径方向外側に位置する間隔伸縮部材を備えたものを用いる。

このようにすると、塑性変形し難いロックリングと、ロックリングを略真円状に拡幅可能な着脱治具の相乗効果により、拡幅による塑性変形をより一層少なくすることができる。

【0010】

本発明のホイールは、前記ロックリングを、多片リムのホイールに装着し、前記多片リムのホイールは、端部の少なくとも一方にガターバンド部が設けられているリムベースと、前記リムベースの両端部に配置されたサイドリングと、前記ガターバンド部上で前記サイドリングを前記リムベースの軸方向端部側から支持するビードシートバンドとを備え、

前記ロックリングは、前記ガターバンド部に形成された溝に嵌合し、前記ビードシートバンドを前記リムベースの軸方向端部側から支持している。

【0011】

本発明の着脱治具は、多片リムのホイールに用いられ周方向に径方向の切れ目が1つ設けられたロックリングの両端にそれぞれ取り付けられる取付部と、該取付部同士を結合して両者の間隔を伸縮させる間隔伸縮部材と、前記取付部を前記ロックリングの両端にそれぞれ固定する固定部材とを備え、前記取付部は、前記ロックリングの外面に接する接触面と、該接触面から立下りつつ前記ロックリングの側面に接するリング取付片とを有するとともに、前記間隔伸縮部材の伸縮方向に対する角度を変化可能な首振り機構により前記間隔伸縮部材に結合され、前記接触面に前記ロックリングの外面が接しつつ、前記ロックリングの側面に前記リング取付片が接した状態で、前記固定部材が前記取付部と前記ロックリングとを固定し、前記接触面から前記リング取付片の端縁までの長さが、前記ロックリングの外面から内面に至る幅以下である。

このようにすると、ガターバンド部の溝にロックリングがぴったりと嵌合した状態であっても、ガターバンド部の表面に干渉せずにリング取付片をロックリングの側面に配置することができ、取付部20の取り付け(つまり、ロックリングの取り外し)が容易になる。

【発明の効果】

【0012】

この発明によれば、拡幅による塑性変形が少なく、バネ効果を維持してロックリングの信頼性や耐久性を向上させたロックリングが得られる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係るロックリングを示す外観図である。

【図2】ロックリングをガターバンド部の溝に嵌合する状態を示す斜視図である。

【図3】ロックリングが用いられる多片リムのホイールの構造を示す断面図である。

【図4】ロックリングが用いられる多片リムのホイールの別の構造を示す断面図である。

【図5】着脱治具の構成の一例を示す外観図である。

【図6】着脱治具の取付部の構成を示す斜視図である。

【図7】取付部をロックリングに取り付ける態様を示す図である。

【図8】ロックリングを拡幅したときの、拡幅量と塑性変形量との関係を示す図である。

【図9】ロックリングを拡幅したときの、拡幅量と塑性変形量との関係を示す別の図である。

【図10】ロックリングの断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について説明する。

図1は、本発明の実施形態に係るロックリング4を示す外観図である。ロックリング4は、周方向の一箇所に径方向の切れ目4sが1つ設けられており、無負荷の(リムに装着していない)状態では、自身の弾性反発力により両端4a、4bが閉じて(又は重なって)いる。なお、ロックリング4が装着された多片リムのホイールの安全性を高める点では、無負荷時のロックリング4の両端がラップして(重なって)いることが要求され、ラップ量は製品出荷段階で約30mmが一般的である。

一方、ロックリング4をリムベース1の端部のガターバンド部11に装着又は取外す時には両端4a、4bを拡幅してリムベース1の外径より大きくする必要があり、この際、矢印R方向(半径方向内方)に収縮する方向へ作用する弾性反発力が生じる。そして、半径方向(R方向)に収縮する弾性反発力が作用することにより、ロックリング4がガターバンド部の溝11aに嵌合して保持される。ロックリング4を拡幅し過ぎて、ロックリング4が塑性変形して充分な量の弾性反発力を有しない場合には、使用中に溝11a(図2参照)からロックリング4がはみ出してしまう恐れがある。

【0015】

図2は、ロックリング4をガターバンド部11の溝11aに嵌合する状態を示す斜視図である。なお、図2は、着脱治具(図示せず)によって、ロックリング4の両端4a、4bが拡幅しつつ、ガターバンド部11の径方向外側に遊嵌させている状態を示す。ロックリング4の内周面には、中心に向かって突出する突出部4tが周方向に連続して形成されている。そして、ロックリング4を、ガターバンド部11の溝11aの上方まで矢印K方向に沿って移動し、突出部4tを溝11aに係合させる。そして、着脱治具(図示せず)を操作して、ロックリング4の両端4a、4bを狭め、ロックリング4が溝11aに全周にわたって係合したとき、着脱治具をロックリングから取り外す。このようにして、自身の弾性反発力(バネ性)により、ロックリング4は溝11aに嵌り込み、確実に装着される。

【0016】

次に、図3、図4を参照して、本発明の実施形態に係るロックリング4が用いられる多片リムのホイールの構造の例について説明する。

図3において、多片リム100Jは、一方の端部にガターバンド部11が設けられているリムベース1と、リムベース1の両端部に配置されたサイドリング2と、ガターバンド部11上でサイドリング2をリムベース1の軸方向端部側から支持するビードシートバンド3とを備えている。そして、ロックリング4は、既に述べたようにガターバンド部11の溝11aに嵌合し、ビードシートバンド3をリムベース1の軸方向端部側から支持している。

なお、ガターバンド部11が設けられていないリムベース1の他方の端部にはバックフランジ12が形成され、サイドリング2を軸方向端部側から支持している。又、「軸方向端部側」とは、多片リム100Jの軸方向から見て、タイヤ6の外側をいう。

そして、タイヤ6に空気を注入し、タイヤ6の空気圧が高くなると、タイヤは軸方向端部側へ向かって(図3の矢印Y方向へ向かって)膨張し、その両側のサイドリング2もそれに伴って左右軸方向端部側へ移動しようとし、ビートシートバンド3も軸方向端部側へ移動する。しかし、ロックリング4により、サイドリング2およびビートシートバンド3のそれ以上の移動を規制し、タイヤ6を多片リム100Jに確りと保持している。

【0017】

又、図4は、軸方向車体側および軸方向車両外側の双方にタイヤとリムを有する構造、いわゆる「複輪(ダブルタイヤ)」の一例を示している。ダブルタイヤは、大型の建設機械または鉱山機械用車両の後輪側に用いられることが多い。

図4において、一方の多片リム100(アウター側の多片リム)が、サイドリング2、ガターバンド部11、ビードシートバンド3、ロックリング4を、それぞれリムベース1の両端部に有している。したがって、軸方向車両外側においてはバックフランジ12が存在しない構造になっている。そのため、この構造においては、多片リム100のリムベース1を機械本体から外すことなく、リムベース1をハブ5に取り付けた状態で、軸方向車体側のタイヤ6および軸方向車両外側のタイヤ6を、図4の矢印「Y」方向へ抜き出すことが可能である。

但し、本発明の実施形態に係るロックリング4は、図4の構造だけでなく、リムベース1の一方の端部にのみガターバンド部11、ビードシートバンド3、及びロックリング4を設け、リムベース1の他の端部にはバックフランジ12を設けたタイプのダブルタイヤにも適用可能である。

【0018】

次に、本発明の特徴部分である、ロックリング4の構成について説明する。ロックリング4は、弾性限260〜400N/mm2の熱処理された鉄系材料からなっている。

ここで、鉄系材料とは、JIS−G3101に規定する一般構造用圧延鋼材、又はJIS−G4051に規定する機械構造用炭素鋼鋼材を挙げることができる。又、鉄系材料として、C:0.08〜1.00%、Si:0.15〜0.50%、Mn:0.6%以下、P:0.03%以下、S:0.035%以下のもの(すべて質量%)を用いることができる。

【0019】

又、本発明においては、この鉄系材料を熱処理することにより、弾性限260〜400N/mm2のロックリング4とする。ロックリング4の断面積は13〜14cm2であり、幅4wと高さ(外面と内面との距離)4zの寸法が、それぞれ約59mm、35mmの略形状を成す(図10参照)。又、熱処理とは、上記鉄系材料を用いて所定の断面形状をした条鋼を曲げ加工により成形されたロックリングに製造後の熱処理をいい、鉄系材料を製造する際の熱処理(例えば、熱間圧延時の歪取り焼鈍等)は含まない。

弾性限を260〜400N/mm2とする理由は、弾性限が260N/mm2未満であると、リム径51〜63インチのリムにロックリング4を用いたとき、両端4a、4bを200〜300mm拡幅後の塑性変形による該両端の間隔が40mmを超えてしまい、ロックリング4の弾性反発力が低下し、使用中に溝11a(図2参照)からロックリング4がはみ出してしまう恐れがある。

一方、弾性限が400N/mm2を超えるものは、材料に合金成分を多く添加して焼入れ性や靭性を向上させる必要があるため、コストアップとなってしまう。製造コストや弾性限の信頼性から、ロックリングの弾性限は260〜320N/mm2程度であるのが好ましい。

【0020】

なお、上記拡幅後の塑性変形による両端4a、4bの間隔が、拡幅前の初期無負荷時のラップ量以下(例えば、ラップ量が30mmであれば、塑性変形量が30mm以下)であると、拡幅後に両端4a、4bが閉じる(又はラップする)ので、弾性反発力が低下せず好ましい。又、リム公称径51〜63インチのリムに用いるロックリング4の内径は、それぞれ49〜61インチ程度である。

【0021】

次に、図5〜図7を参照し、本発明のロックリング4に取り付けて両端4a、4bを拡幅する着脱治具40の構成の一例について説明する。

図5に示すように、着脱治具40は、ロックリング4の両端4a、4bにそれぞれ取り付けられる1組の取付部20、30と、取付部20、30同士を結合して両者の間隔を伸縮させる間隔伸縮部材(スクリューボルト)8と、各取付部20、30を両端4a、4bにそれぞれ固定する固定部材28、38を備えている。又、取付部20,30は、間隔伸縮部材8の伸縮方向A8Lに対する角度θを変化可能な首振り機構(トラニオン)25、35を備えており、間隔伸縮部材8は首振り機構25、35を介して取付部20,30に取り付けられている。又、間隔伸縮部材8は、固定部材28、38より径方向外側にαだけ離れてロックリング4と結合されている。

【0022】

首振り機構(トラニオン)25、35を設けない場合、両端4a、4bを拡幅すると、間隔伸縮部材(スクリューボルト)8に、無理な曲げ力が働き、間隔伸縮部材(スクリューボルト)8を破損してしまう。

このように楕円形に拡幅する理由は、首振り機構25、35を用いず、間隔伸縮部材8が径方向で固定部材28,38と同じ位置(α=0、ロックリングと同じ径方向位置)でロックリング4の両端4a,4bを拡幅すると、ロックリングの間隔伸縮部材8の伸縮方向A8Lのみの力が働き、ロックリング4が楕円に広がってしまうからである。

間隔伸縮部材8を固定部材28,38(両端4a,4b)よりαだけ径方向外側に離したとき(首振り機構25、35がθを変化可能なとき)、間隔伸縮部材8が両端4a,4bを拡げようとする力をFとすると、Fxαのモーメントがロックリング4全体に作用し、楕円に広がろうとすることを抑制できる。αが大きいほど、この効果が大きくなるが、治具の作業空間や質量からの制限を考え、適正な作業性を得るためには、α=30mm〜200mmが好ましい。

【0023】

次に、図6を参照して取付部20の構成について説明する。なお、取付部30の構成は取付部20と同一であり、例えば、図6の符号「21」を「31」に置き換えればよいので、その説明を省略する。図6に示すように、取付部20は、角柱状のブロック部24と、ブロック部24を挟持しつつロックリング4の一端に取り付けられるアーム21と、アーム21とロックリング4とを固定する固定部材(ボルト)28とを備えている。ブロック部24の一側面には貫通した雌ネジ24sが形成され、雌ネジ24sに、雄ネジであるスクリューボルト8が噛み合って挿通されている。又、ブロック部24のうち、雌ネジ24sの貫通面に隣接しかつ対向する2つの面から、それぞれ円柱状の出っ張り25が突出している。

アーム21は、角柱状の本体21gと、本体21gの対向する2つの側面からそれぞれ立ち上がる1対の挟持片21fと、本体21gのうち一方の挟持片21fが設けられた側面から挟持片21fと反対側に立ち下がるリング取付片21hとを有している。そして、挟持片21fが設けられた側面に隣接する面から見たとき、本体21gと1対の挟持片21fとが本体21gを挟むコの字状をなし、本体21gとリング取付片21hとが逆L字状をなしている。リング取付片21hには、固定部材(ボルト)28を挿通するための孔27を備える。

【0024】

そして、1対の挟持片21fの間にブロック部24が挟持され、さらに各挟持片21fに開口する円孔26に出っ張り25が挿入されている。これにより、円孔26に軸支された出っ張り25が円孔26の径方向Tに回動(首振り)することができ、伸縮方向A8Lに対するアーム21の角度θ(図5参照)を変化可能になっている。

なお、出っ張り25及び円孔26が、特許請求の範囲の「首振り機構」に相当する。

【0025】

一方、リング取付片21hに円形のボルト孔27が開口している。そして、ボルト孔27を通して、ロックリング4の両端(図6では、一端4aのみ表示)付近の側面4yに設けられた雌ネジ(図示せず)にボルト28をネジ止めする。これにより、アーム21の下面(接触面)21aにロックリングの外面4xが接しつつ、側面4yにリング取付片21hが接した状態で、ボルト28が取付部20(アーム21)とロックリング4とを固定することができる。

又、図6において、取付部20をロックリング4の端部4aより遠ざける(図6で左側)位置で取り付けると、アーム21及びボルト28にかかる力を小さくでき、強度面で有利である。

【0026】

なお、取付部30におけるブロック部34の雌ネジ34sと、取付部20におけるブロック部24の雌ネジ24sとは、いわゆる「逆ネジ」となっている。そして、スクリューボルト8においても、ブロック部34が挿通される領域における雄ネジと、ブロック部24が挿通される領域における雄ネジとが、いわゆる「逆ネジ」となっている。従って、スクリューボルト8を一方向へ回転すると、取付部20、30は相互に離隔する方向へ移動し、スクリューボルト8を反対方向へ回転すると、取付部20、30は相互に接近する方向へ移動するように構成されている。

但し、スクリューボルト8の雄ネジを同一方向のネジ山のみで構成し、ブロック部24又は34の何れか一方とスクリューボルト8の軸方向とを固定し、他方のブロック部にのみ雌ネジを形成してこのブロック部がスクリューボルトと螺合して移動可能なように構成することが可能である。スクリューボルト8の回転は、インパクトレンチ、六角レンチ、スパナ、その他の回転工具を用いて行うことができる。

又、間隔伸縮部材8として、上記スクリューボルトに代えて、例えばシリンダ機構(例えば小型の油圧シリンダ機構)を用いることができる。

【0027】

次に、図7を参照し、取付部20(30)をロックリング4に取り付ける態様について説明する。

ここで、アーム21の接触面21aからリング取付片21hの下端縁21bまでの長さM1が、ロックリング4の外面から内面に至る幅4z以下である。ガターバンド部11の溝11aにロックリング4がぴったりと嵌合した状態であっても、ガターバンド部11からロックリング4の側面4yが外部に露出している。そのため、リング取付片21hの長さM1を幅4zより短くすることで、ガターバンド部11の表面に干渉せずにリング取付片21hをロックリング4の側面4yに配置することができ、ロックリング4への取付部20の取付け作業が容易になる。

これに対し、長さM1が幅4zより長いと、溝11aにロックリング4がぴったりと嵌合している場合には、ロックリング4とガターバンド部11との境界面に楔状の工具を進入させ、両者の間隔を広げながらリング取付片21hを取り付けなければならず、作業性が低下する。接触面21aと外面4xの間隔は可能な限り小さくすることがよい。

【0028】

なお、リング取付片21hの反対側に、本体21gから立ち下がってロックリング4の背面(図6の側面4yの反対面)に接するリング保持部材を形成してもよい。この場合、リング取付片21hとリング保持部材とによってロックリング4が挟持される。従って、リング取付片21hに貫通した雌ネジを設け、この雌ネジにネジ止めされる雄ネジ(固定部材に相当)をリング取付片21hに対して進退させてロックリング4を係合してもよい。

【0029】

本発明は上記実施形態に限定されず、本発明の思想と範囲に含まれる様々な変形及び均等物に及ぶことはいうまでもない。

【実施例】

【0030】

リム径が57インチのリムベースに取り付けられるロックリング4を製造した。ロックリングは、断面積13〜14cm2で、幅4wが約58mm、高さ(厚み)4zが約35mmの断面形状を持っていた。ロックリングの組成は、中低炭素合金鋼または、中炭素合金鋼であり、C:0.25〜0.40、Mn :0.60〜1.50、(いずれも質量%)、残部Fe及び不可避不純物とした。

各ロックリングに熱処理170〜300℃で15分〜3時間を行い、その弾性限を測定した。弾性限の測定は、金属材料引張試験方法JIS Z 2241(1998)によるJIS12A試験片とし、永久伸びが0.03%発生したときの引張応力とした。

又、熱処理後の各ロックリング4の両端4a、4bに、図5〜7に示した着脱治具40を取り付け、両端4a、4bの間隔(拡幅量)を表1に示すように広げた後、間隔を狭めて着脱治具40を取外し、無負荷状態での各ロックリング4の両端4a、4bの間隔を測定した。なお、着脱治具40を取り付ける前の各ロックリング4の両端4a、4bの初期の間隔は−30mm(つまり、両端4a、4bが重なっており、そのラップ量が30mm)であった。従って、拡幅後の両端4a、4bの間隔と初期の間隔との差を「塑性変形量」として表1に示した。例えば、拡幅後の両端4a、4bの間隔が−15mmであれば、塑性変形量は15mm(=−15−(−30)となる。

【0031】

得られた結果を表1、及び図8,9に示す。なお、比較として、ロックリングの組成を上記と同一とし、熱処理を行わなかったもの、着脱治具40を用いずに拡幅したものを同様に試験に供した。又、リム径がそれぞれ51、63インチのリムベースに取り付けられるロックリング4も上記と同様に試験し、図8,9に結果を表した。

【0032】

【表1】

【0033】

表1、及び図8,9から明らかなように、各ロックリングに熱処理を行った各実施例の場合、首振り機構を備えた着脱治具40を用いて拡幅すると、熱処理しないロックリングに比べて塑性変形量を小さくすることができた。

又、各実施例の場合、弾性限260〜400N/mm2の範囲にあることが判明し、着脱治具40を用いた拡幅作業も容易に行うことができた。

一方、着脱治具40の首振り機構25、35を固定し、間隔伸縮部材8を径方向で固定部材28,38と同じ位置(α=0、ロックリングと同じ径方向位置)となるように、ロックリング4の両端4a,4bを拡幅した比較例1の場合、楕円形に拡幅してしまい、ガターバンド部とのクリアランスを確保して着脱するために、拡幅量を294mm以上必要とし、塑性変形させずに拡幅できなかった。

又、熱処理を行わずに各ロックリングを拡幅した比較例2,3の場合、熱処理したロックリングに比べて塑性変形量が大きくなり、弾性限が260N/mm2未満となった。

【符号の説明】

【0034】

1 リムベース

2 サイドリング

3 ビードシートバンド

4 ロックリング

4a、4b ロックリングの両端

4s 切れ目

4t 突出部

4x ロックリングの外面

4y ロックリングの側面

4z ロックリングの幅

8 間隔伸縮部材

11 ガターバンド部

11a ガターバンド部に形成された溝

20、30 取付部

21a 取付部の接触面

21h リング取付片

21hs リング取付片の端縁

25、26 首振り機構(出っ張り及び円孔)

28 固定部材

40 着脱治具

ΔL 着脱治具同士の間隔

M1 接触面からリング取付片の端縁までの長さ

【特許請求の範囲】

【請求項1】

多片リムのホイールに用いられ、周方向の一箇所に径方向の切れ目が1つ設けられたロックリングであって、

前記多片リムのホイールは、端部の少なくとも一方にガターバンド部が設けられているリムベースと、前記リムベースの両端部に配置されたサイドリングと、前記ガターバンド部上で前記サイドリングを前記リムベースの軸方向端部側から支持するビードシートバンドとを備え、

前記ロックリングは、前記ガターバンド部に形成された溝に嵌合し、前記ビードシートバンドを前記リムベースの軸方向端部側から支持可能であって、鉄系材料からなる熱処理された弾性限260〜400N/mm2のロックリング。

【請求項2】

前記リムベースのリム公称径が51、57、又は63インチであり、前記ロックリングの両端を200〜300mm拡幅後の塑性変形による該両端の間隔が、リム径51インチの場合が50mm以下、リム径57インチの場合が20mm以下、リム径63インチの場合が10mm以下である請求項1記載のロックリング。

【請求項3】

請求項1又は2記載のロックリングの装着方法であって、

前記ロックリングの両端に、それぞれ着脱治具を取り付ける治具取付け工程と、

前記着脱治具同士の間隔を広げ、前記ロックリングの両端を略真円状に拡幅する真円拡幅工程と、

前記真円拡幅工程によって拡幅された前記ロックリングを前記リムベースの軸方向に移動させ、前記多片リムのホイールの前記ガターバンド部に形成された溝に嵌合させる嵌合工程とを有するロックリングの装着方法であって、

前記着脱治具として、当該着脱治具同士の間隔を広げ、ロックリングより径方向外側に位置する間隔伸縮部材を備えたものを用いるロックリングの装着方法。

【請求項4】

請求項1又は2記載のロックリングを、多片リムのホイールに装着したホイールであって、

前記多片リムのホイールは、端部の少なくとも一方にガターバンド部が設けられているリムベースと、前記リムベースの両端部に配置されたサイドリングと、前記ガターバンド部上で前記サイドリングを前記リムベースの軸方向外側から支持するビードシートバンドとを備え、

前記ロックリングは、前記ガターバンド部に形成された溝に嵌合し、前記ビードシートバンドを前記リムベースの軸方向外側から支持しているホイール。

【請求項5】

多片リムのホイールに用いられ周方向に径方向の切れ目が1つ設けられたロックリングの両端にそれぞれ取り付けられる取付部と、該取付部同士を結合して両者の間隔を伸縮させる間隔伸縮部材と、前記取付部を前記ロックリングの両端にそれぞれ固定する固定部材とを備えた着脱治具であって、

前記取付部は、前記ロックリングの外面に接する接触面と、該接触面から立下りつつ前記ロックリングの側面に接するリング取付片とを有するとともに、前記間隔伸縮部材の伸縮方向に対する角度を変化可能な首振り機構により前記間隔伸縮部材に結合され、

前記接触面に前記ロックリングの外面が接しつつ、前記ロックリングの側面に前記リング取付片が接した状態で、前記固定部材が前記取付部と前記ロックリングとを固定し、

前記接触面から前記リング取付片の端縁までの長さが、前記ロックリングの外面から内面に至る幅以下である着脱治具。

【請求項1】

多片リムのホイールに用いられ、周方向の一箇所に径方向の切れ目が1つ設けられたロックリングであって、

前記多片リムのホイールは、端部の少なくとも一方にガターバンド部が設けられているリムベースと、前記リムベースの両端部に配置されたサイドリングと、前記ガターバンド部上で前記サイドリングを前記リムベースの軸方向端部側から支持するビードシートバンドとを備え、

前記ロックリングは、前記ガターバンド部に形成された溝に嵌合し、前記ビードシートバンドを前記リムベースの軸方向端部側から支持可能であって、鉄系材料からなる熱処理された弾性限260〜400N/mm2のロックリング。

【請求項2】

前記リムベースのリム公称径が51、57、又は63インチであり、前記ロックリングの両端を200〜300mm拡幅後の塑性変形による該両端の間隔が、リム径51インチの場合が50mm以下、リム径57インチの場合が20mm以下、リム径63インチの場合が10mm以下である請求項1記載のロックリング。

【請求項3】

請求項1又は2記載のロックリングの装着方法であって、

前記ロックリングの両端に、それぞれ着脱治具を取り付ける治具取付け工程と、

前記着脱治具同士の間隔を広げ、前記ロックリングの両端を略真円状に拡幅する真円拡幅工程と、

前記真円拡幅工程によって拡幅された前記ロックリングを前記リムベースの軸方向に移動させ、前記多片リムのホイールの前記ガターバンド部に形成された溝に嵌合させる嵌合工程とを有するロックリングの装着方法であって、

前記着脱治具として、当該着脱治具同士の間隔を広げ、ロックリングより径方向外側に位置する間隔伸縮部材を備えたものを用いるロックリングの装着方法。

【請求項4】

請求項1又は2記載のロックリングを、多片リムのホイールに装着したホイールであって、

前記多片リムのホイールは、端部の少なくとも一方にガターバンド部が設けられているリムベースと、前記リムベースの両端部に配置されたサイドリングと、前記ガターバンド部上で前記サイドリングを前記リムベースの軸方向外側から支持するビードシートバンドとを備え、

前記ロックリングは、前記ガターバンド部に形成された溝に嵌合し、前記ビードシートバンドを前記リムベースの軸方向外側から支持しているホイール。

【請求項5】

多片リムのホイールに用いられ周方向に径方向の切れ目が1つ設けられたロックリングの両端にそれぞれ取り付けられる取付部と、該取付部同士を結合して両者の間隔を伸縮させる間隔伸縮部材と、前記取付部を前記ロックリングの両端にそれぞれ固定する固定部材とを備えた着脱治具であって、

前記取付部は、前記ロックリングの外面に接する接触面と、該接触面から立下りつつ前記ロックリングの側面に接するリング取付片とを有するとともに、前記間隔伸縮部材の伸縮方向に対する角度を変化可能な首振り機構により前記間隔伸縮部材に結合され、

前記接触面に前記ロックリングの外面が接しつつ、前記ロックリングの側面に前記リング取付片が接した状態で、前記固定部材が前記取付部と前記ロックリングとを固定し、

前記接触面から前記リング取付片の端縁までの長さが、前記ロックリングの外面から内面に至る幅以下である着脱治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−126463(P2011−126463A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−288409(P2009−288409)

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000110251)トピー工業株式会社 (255)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000110251)トピー工業株式会社 (255)

[ Back to top ]