1次元構造体を配置した無機多孔質体の製造方法、該無機多孔質体およびそれを使用した部材

【課題】本発明では、被表面処理部材の材質および形状を問わず、所望の位置に微細構造体を形成することができる、被表面処理部材の表面処理方法を提供することを目的とする。

【解決手段】被表面処理部材に対する表面処理方法であって、(a)被表面処理部材を準備するステップと、(b)シリコン系高分子を含む表面処理剤を調製するステップと、(c)前記被表面処理部材の少なくとも一部に、前記表面処理剤を設置するステップと、(d)触媒を含み、ガス流が存在する環境下において、前記表面処理剤が設置された被表面処理部材を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記被表面処理部材の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、を有する表面処理方法。

【解決手段】被表面処理部材に対する表面処理方法であって、(a)被表面処理部材を準備するステップと、(b)シリコン系高分子を含む表面処理剤を調製するステップと、(c)前記被表面処理部材の少なくとも一部に、前記表面処理剤を設置するステップと、(d)触媒を含み、ガス流が存在する環境下において、前記表面処理剤が設置された被表面処理部材を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記被表面処理部材の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、を有する表面処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、1次元構造体を配置した無機多孔質体の製造方法、該無機多孔質体およびそれを使用した部材に関する。

【背景技術】

【0002】

金属、炭素、およびセラミックス等で構成された多孔質部材は、フィルター、リアクター、触媒担体、および電極などに広く適用されている。これらの分野では、多孔質部材には、しばしば、高い気孔率を有することが要求され、このためハニカム構造またはフォーム(スポンジ状)構造等の多孔質部材が使用される。

【0003】

フィルター、リアクター、触媒担体、および電極等の用途において、物質の吸着、分離、透過、および化学反応等を効率的に行うためには、多孔質部材の比表面積を大きくすることが望ましい。このためには、多孔質部材の気孔率を向上させたり、細孔径を小さくしたりすることが必要となる。

【0004】

例えば、フィルターにおいては、細孔径を、除去対象物質の寸法よりも小さくすることにより、フィルターの捕集効率を高めることが可能である。しかしながら、フィルターの細孔径を極端に小さくした場合、除去対象物質を含む気体や液体などの被ろ過物がフィルターを通過しにくくなるという問題が発生する。これは、フィルターの圧力損失の増大による単位時間当たりのろ過量の低減、さらには、フィルターの目詰まりの問題につながる上、フィルターの寿命が短くなるという結果にもつながる。

【0005】

このように、通常、フィルターのような多孔質部材において、捕集効果と圧力損失の問題は、トレードオフの関係にある。

【0006】

そこで、多孔質部材の気孔率を向上させたり、細孔径を小さくしたりする代わりに、多孔質部材の表面または細孔内部に、微細構造体を形成することにより、多孔質部材の比表面積を大きくすることが考えられる。このような方法では、微細構造体による除去対象物質の捕集効率の向上が期待できる上、圧力損失の増大を抑制することも可能となるからである。

【0007】

例えば、特許文献1には、炭化ケイ素(SiC)セラミックスを母相とし、開気孔を有する焼結多孔質部材を複数積層させ、その隙間に、SiCウィスカーを配置することが開示されている。

【0008】

また、特許文献2には、コーディエライト組成となるように配合したセラミック原料に炭素含有物質を配合し、所定の形状に成形した成形体を焼成することにより、焼結体表面に、径が100nm以下の繊維状セラミックが相互に絡み合った粒状凝集体が形成されることが開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−291756号公報

【特許文献2】特開2007−244993号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

前述のように、従来より、多孔質部材の表面または細孔内部に、微細構造体を形成することにより、多孔質部材の比表面積を大きくするための各種方法が提案されている。

【0011】

しかしながら、従来の方法では、多孔質部材と微細構造体の材料組み合わせが特定のものに限定されたり、多孔質部材の形状が所定の形状に限定されたり、微細構造体の形成位置が特定の位置に限定されたりするという問題がある。このため、従来の方法では、多孔質部材と微細構造体の材質組や、多孔質部材の形状を自由に選定することができず、また所望の位置に微細構造体を形成することができないなど、プロセスの汎用性に大きな問題がある。

【0012】

本発明は、このような背景に鑑みなされたものであり、本発明では、被表面処理部材の材質および形状を問わず、所望の位置に微細構造体を形成することができる、被表面処理部材の表面処理方法を提供することを目的とする。また本発明では、そのような表面処理方法によって得られた多孔質部材を提供することを目的とする。

【課題を解決するための手段】

【0013】

本願の第1発明では、

被表面処理部材に対する表面処理方法であって、

(a)被表面処理部材を準備するステップと、

(b)シリコン系高分子を含む表面処理剤を調製するステップと、

(c)前記被表面処理部材の少なくとも一部に、前記表面処理剤を設置するステップと、

(d)触媒を含み、ガス流が存在する環境下において、前記表面処理剤が設置された被表面処理部材を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記被表面処理部材の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する表面処理方法が提供される。

【0014】

ここで、本発明による表面処理方法において、前記ガス流は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)を含んでも良い。

【0015】

あるいは、本発明による表面処理方法において、前記ガス流は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)を含んでも良い。

【0016】

また、本発明による表面処理方法において、前記ガス流は、さらに、遊離触媒気流を含んでも良い。

【0017】

また、本発明による表面処理方法において、前記触媒は、前記(b)のステップにおいて、表面処理剤中に添加されても良い。

【0018】

また、本発明による表面処理方法において、前記表面処理剤は、さらに、有機高分子および/または炭素含有材料を含んでも良い。

【0019】

この場合、前記有機高分子は、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、フェノール、ポリイミド、およびナイロンからなる群から選定された1種または2種以上であっても良い。

【0020】

また、本発明による表面処理方法において、前記触媒は、コバルト、銅、白金、銀、金、鉄およびニッケルからなる群から選定された少なくとも1種を含んでも良い。

【0021】

また、本発明による表面処理方法において、前記シリコン系高分子は、シロキサン、シラザン、ポリカルボシラン、ボラジン、ボロシラザン、ポリオルガノボロシラザン、ポリボロシロキサン、ポリオルガノシロキサン、アルコキシシラン、およびアルコキシドからなる群から選定された1種または2種以上であっても良い。

【0022】

また、本発明による表面処理方法において、前記被表面処理部材は、セラミックス、ガラス、金属、セメント、および炭素からなる群から選定された少なくとも一つの材料を有しても良い。

【0023】

また、本発明による表面処理方法において、前記被表面処理部材は、ハニカム状多孔質部材、格子状多孔質部材、フォーム状多孔質部材、ファイバー状多孔質部材、緻密質ビーズまたは多孔質ビーズからなるビーズ状多孔質部材、3次元セル状多孔質部材、成形体、および緻密質または多孔質の粉粒体からなる群から選定された少なくとも一つであっても良い。

【0024】

さらに、本願の第2発明では、

(a)タルク、カオリン、炭化ケイ素、窒化ケイ素、アルミナ、シリカ、ムライト、コーディエライト、黒鉛、炭素繊維、鉄、鉄合金、アルミニウム、およびアルミニウム合金、のいずれか1種類以上からなる原料と、シリコン系高分子と、触媒と、を含む多孔質成形体を準備するステップと、

(b)ガス流が存在する環境下において、前記多孔質成形体を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記多孔質成形体の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する表面処理方法が提供される。

【0025】

ここで、本願の第2発明による表面処理方法において、

前記ガス流は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)を含んでも良い。

【0026】

あるいは、本願の第2発明による表面処理方法において、前記ガス流は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)を含んでも良い。

【0027】

また、本願の第2発明による表面処理方法において、前記繊維状構造体は、平均直径が10μm以下であり、アスペクト比が2以上であっても良い。

【0028】

また、本願の第2発明による表面処理方法において、前記繊維状構造体は、繊維の先端部に、略球形のケイ素またはケイ化物を有しても良い。

【0029】

さらに、本発明では、前述の特徴を有するいずれかの表面処理方法によって表面処理された多孔質部材が提供される。

【0030】

また、本発明では、そのような多孔質部材を備え、以下の群から選定された装置:

触媒、触媒担体、ディーゼルパーティキュレートフィルター、脱塵フィルター、溶融金属フィルター、重金属回収フィルター、VOC浄化用フィルター、空気浄化フィルター、浄水フィルター、バクテリア分離フィルター、ウィルス分離フィルター、ガスまたは液滴のサイズ制御部材、ガスまたは液滴のディフューザー、防音材、断熱材、衝撃吸収材、およびリアクター:

が提供される。

【発明の効果】

【0031】

本発明では、被表面処理部材の材質および形状を問わず、所望の位置に微細構造体を形成することができる、被表面処理部材の表面処理方法を提供することができる。また、そのような表面処理方法によって得られた多孔質部材を提供することができる。

【図面の簡単な説明】

【0032】

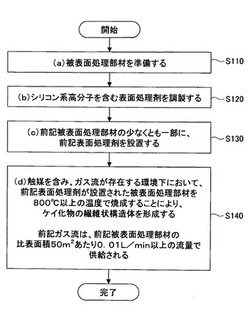

【図1】本願の第1発明による表面処理方法の一例を概略的に示したフロー図である。

【図2】本願の第2発明による表面処理方法の一例を概略的に示したフロー図である。

【図3】実施例1に係る多孔質部材のSEM写真の一例を示した図である。

【図4】実施例2に係る多孔質部材のSEM写真の一例を示した図である。

【図5】実施例3に係る多孔質部材のSEM写真の一例を示した図である。

【図6】実施例4に係る多孔質部材のSEM写真の一例を示した図である。

【図7】実施例6に係る多孔質部材のSEM写真の一例を示した図である。

【図8】実施例7に係る多孔質部材のSEM写真の一例を示した図である。

【図9】実施例8に係る多孔質部材のSEM写真の一例を示した図である。

【図10】実施例9に係る多孔質部材のSEM写真の一例を示した図である。

【図11】実施例10に係る多孔質部材のSEM写真の一例を示した図である。

【図12】実施例11に係る多孔質部材のSEM写真の一例を示した図である。

【図13】実施例12に係る多孔質部材のSEM写真の一例を示した図である。

【図14】実施例12に係る多孔質部材の別のSEM写真の一例を示した図である。

【図15】実施例12に係る多孔質部材のさらに別のSEM写真の一例を示した図である。

【図16】実施例13に係る多孔質部材のSEM写真の一例を示した図である。

【図17】実施例14に係る多孔質部材のSEM写真の一例を示した図である。

【図18】実施例15に係る多孔質部材のSEM写真の一例を示した図である。

【図19】実施例16に係る多孔質部材のSEM写真の一例を示した図である。

【図20】実施例17に係る多孔質部材のSEM写真の一例を示した図である。

【図21】実施例18に係る多孔質部材のSEM写真の一例を示した図である。

【図22】実施例19に係る多孔質部材のSEM写真の一例を示した図である。

【図23】実施例20における超微粒子捕集試験に使用した装置の概略的な構成を示した図である。

【図24】実施例20における各種多孔質部材の超微粒子捕集試験における超微粒子の粒子径に対する超微粒子の濃度(個数濃度)の関係を示した図である。

【図25】図24の縦軸を拡大した図である。

【図26】実施例20における各種多孔質部材の超微粒子捕集試験における超微粒子の粒子径に対する超微粒子の濃度(体積濃度)の関係を示した図である。

【図27】図26の縦軸を拡大した図である。

【図28】実施例20における各種多孔質部材の超微粒子捕集試験における超微粒子の粒子径に対する超微粒子の濃度(重量濃度)の関係を示した図である。

【図29】図28の縦軸を拡大した図である。

【図30】実施例21における圧力損失試験に使用した装置の概略的な構成を示した図である。

【発明を実施するための形態】

【0033】

以下、本発明について説明する。

【0034】

本願発明者らは、前記課題を解決するために鋭意研究を重ねた結果、多孔質部材に対する表面処理の方法が、ある特定の条件を満たしたときに、多孔質部材の表面および/または細孔内など、所望の位置に、炭化ケイ素(SiC)、シリコンオキシカーバイド(SiOC)、窒化ケイ素(SiN)、および/またはシリコンオキシナイトライド(SiON)を含む繊維状構造体(以下、これらをまとめて「ケイ化物繊維状構造体」という)が形成されることを見出し、本発明を完成した。

【0035】

例えば、多孔質部材の少なくとも一部に、所定の原料を含む表面処理剤を設置してから、所定の条件で焼成を行うことにより、所望の位置に「ケイ化物繊維状構造体」を形成させることができる。

【0036】

また、本発明では、被処理体は、必ずしも焼結済みの多孔質部材に限られる必要はなく、例えば、成形体、粉粒体、顆粒体、および圧粉体などのような中間体(および半成品。以下同じ)であっても、焼成処理後に、所望の位置に「ケイ化物繊維状構造体」を形成させることができる。なお、この場合、中間体には、多孔質部材に設置される前述の表面処理剤に含まれる所定の原料を、予め添加しておけば良い。そのため、本発明では、中間体から「ケイ化物繊維状構造体」を有する部材を得る場合も、そのような「ケイ化物繊維状構造体」を形成するため中間体に追加される原料を「表面処理剤の原料」と称することにする。

【0037】

なお、本願において、「(ケイ化物)繊維状構造体」とは、平均直径が0.1μm以上10μm以下であって、アスペクト比が2以上の形状を有する構造体を意味する。「(ケイ化物)繊維状構造体」には、針状、ロッド状、ウィスカー状、コイル状、ナノチューブ状、ベルト状およびワイヤー状など、各種形態が含まれる。

【0038】

また、本発明における「(ケイ化物)繊維状構造体」には、しばしば、繊維の先端に略球状のケイ化物またはケイ素(球状物)が認められる場合がある(ただし、この球状物の直径と繊維の繊維径がほぼ等しい場合など、そのような球状物が認められない場合もある)。これは、後述するように、本発明の方法では、「(ケイ化物)繊維状構造体」がVLS(Vapor Liquid Solid)反応機構によって成長することを示しているものと考えられる。

【0039】

前述のように、本発明による方法が適用される被処理体は、焼成後の多孔質部材に限られず、成形体、粉粒体、顆粒体、および圧粉体等の中間体など、様々な部材を被処理体として使用することができる。また、被処理体の形状、寸法、細孔径、セル径、気孔率にも特に制限はない。

【0040】

例えば、被処理体がハニカム形状の多孔質部材の場合、セル径は、10μm〜50mmの範囲であっても良く、例えば100μm〜30mmの範囲であっても良い。なお、セル径が10μm未満の場合、表面処理剤の溶液をセル内に十分に浸透させることが難しくなる場合がある。また、多孔質部材を脱塵フィルターとして利用する場合、微粒子は、ケイ化物繊維状構造体で捕獲し、粗大粒子は、多孔質部材内の細孔で捕獲する必要がある。従って、この場合、多孔質部材の細孔径は、100μm以下が望ましい。一方、被処理体としてフォームを用いる場合、細孔径は、10μm〜20mmの範囲であることが好ましく、50μm〜2mmの範囲であることがより好ましい。

【0041】

また、被処理体として粉粒体を利用する場合は、その種類、形状、粒子径、粒子径分布、および密度などの粉粒体特性は、特に限られない。また、そのような粉粒体を成形する際の成形方法も、何ら制限を受けない。

【0042】

例えば、成形方法は、粉粒体を成形する際の一般的な成形法である、プレス成形法、冷間静水圧成形法、および温間等方圧成形法などであっても良い。

【0043】

また、表面処理剤にさらに有機バインダーを添加して、押し出し成形法、射出成形法、鋳込み成形法、またはゲルキャスト成形法等、各粉末冶金法により、被処理体となる成形体を成形しても良い。

【0044】

このように、本願の表面処理方法では、多孔質部材の材質は、特に限定されず、例えば、酸化物、非酸化物、金属、炭素、および/またはセラミックスなど、各種多孔質部材に繊維状構造体を形成することができる。また、この表面処理方法では、多孔質部材の形状は、特に限定されず、例えば、ハニカム状、格子状、フォーム状、ファイバー状、粒子状、顆粒状など、各種形状の中間体を使用して、その焼成後に繊維状構造体を形成することができる。さらに、この表面処理方法では、多孔質部材および中間体の物理的性質も、特に限定されず、例えば、多孔質部材ならびに中間体の気孔率、細孔径、および/またはセルサイズ等の値は、とくに限定されない。

【0045】

従って、本発明では、繊維状構造体を得るための、汎用性の高い表面処理方法を提供することが可能となる。

【0046】

ここで、本発明において使用される表面処理剤の原料は、少なくともシリコン系高分子を含む。また、表面処理剤の原料は、さらに、有機高分子および/または炭素含有材料を含んでも良い。

【0047】

本願において、「シリコン系高分子」とは、焼成によってケイ素(Si)またはSiを含む化合物が生成される高分子の総称を意味する。従って、「シリコン系高分子」は、高温でシリカ成分の熱炭素還元反応、および/または窒化反応が進行する機能を有するすべての高分子、またはその原料のアルコキシドを包含する。また、アルコキシド以外にも塩化シランや硝酸シラン等が挙げられる。これらの化合物に炭素粉末を加え、加水分解を行うことにより、熱炭素還元反応を進行させることが可能なため、これらも「シリコン系高分子」に包含される。

【0048】

通常、「シリコン系高分子」は、ケイ素−酸素結合、またはケイ素−炭化水素結合を骨格とする高分子である。「シリコン系高分子」は、ケイ素に結合された炭化水素鎖等の有機官能基を有する場合もある。なお、「シリコン系高分子」は、プレセラミックポリマーをはじめ、前駆体、アルコキシド、重合体、シリコーン、シロキサン、シラン、無機高分子または有機無機ハイブリッドなど、様々な名称で呼ばれる場合がある。また、英語名でも、preceramic polymer、precursor、siloxane、silane、silazane、carbosilane、alkoxide、organic inorganic hybridなどの呼び名がある。

【0049】

「シリコン系高分子」は、例えば、シロキサン系、カルボシラン系、およびシラザン系の高分子を1種または2種以上組み合わせて使用しても良い。あるいは、シリカ系または有機修飾シリカ系のアルコキシドであっても良い。

【0050】

有機高分子は、特に限られないが、例えば、炭素材料前駆体であるポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、フェノール、ポリイミド、およびナイロンを含む。

【0051】

炭素含有材料は、特に限られないが、例えばピッチであっても良い。

【0052】

有機高分子および/または炭素含有材料は、原料中のSi/C比、処理後の残炭率、およびコスト等を考慮して選択しても良い。

【0053】

また、表面処理剤の原料は、さらに、触媒を含んでも良い。これにより、ケイ化物繊維状構造体の成長を促進することができる。触媒は、例えば、金属または金属化合物であっても良い。触媒は、例えば、Co、Fe、Cu、Ni、およびそれらの化合物であっても良い。化合物としては、例えば、塩化物、アセチルアセトネート塩、酢酸塩、硝酸塩、酸化物、ケイ化物などを用いることができる。

【0054】

触媒の添加量は、シリコン系高分子に対して0.01wt%〜10wt%の範囲であっても良く、好ましくは、シリコン系高分子に対して0.5wt%〜5wt%の範囲である。触媒の添加量が0.01wt%未満では、ケイ化物繊維状構造体の成長があまり促進されなくなる。また、触媒を10wt%より多く添加しても、触媒の添加によるケイ化物繊維状構造体の成長促進効果は、それほど変わらなくなる。

【0055】

なお、触媒は、表面処理剤の原料としてではなく、焼成処理の際に、雰囲気中にガス成分(遊離触媒気流)として供給しても良い。

【0056】

表面処理剤は、前述のような原料を溶解または分散させた溶液として調製しても良い。溶液状態では、多孔質部材または中間体への表面処理剤の設置が容易となる。例えば、多孔質部材を溶液中に浸漬させたり、多孔質部材に溶液を塗布したりすることにより、多孔質部材に表面処理剤を設置することができる。また、被表面処理部材が中間体の場合も、溶液を中間体に塗布することにより、中間体に容易に表面処理剤を設置することができる。

【0057】

あるいは、表面処理剤の設置には、スプレーコーティング、スピンコーティング、蒸着コーティング、エアブラシ等による吹きつけ、刷毛塗り等の公知の手法を用いることができる。また、用途に応じて部分的な塗布も行うことができる。その際は、インクジェット法の適用も可能である。

【0058】

溶媒としては、特に限られないが、水、メタノール、エタノール、イソプロパノール、アセトン、ジエチルエーテル、クロロホルム、ヘキサン、ベンゼン、キシレン、トルエン、およびテトラヒドロフランなどのうち、1種類以上を用いても良い。溶媒は、コスト、溶解性、分散性、濃度等を考慮して選択しても良い。

【0059】

表面処理剤が溶液の場合、シリコン系高分子の含有量は、10wt%〜30wt%の範囲であっても良い。ただし、溶液中のシリコン系高分子の含有量は、シリコン系高分子の溶液中の溶解度、および/または表面処理剤の塗布量等に応じて調整される。

【0060】

表面処理剤が溶液の場合、多孔質部材または中間体への表面処理剤の含浸が十分に行われるよう、真空ポンプによる減圧、超音波照射、および振動などの操作を行っても良い。

【0061】

表面処理剤が溶液の場合、次に、乾燥処理が行われる。乾燥処理の条件は、特に限られないが、室温〜250℃の温度範囲で、10分〜100時間程度行われても良い。例えば、乾燥処理は、室温〜80℃の範囲で、24時間行われても良い。250℃を超える温度での乾燥処理は、シリコン系高分子に含まれる低分子量成分のガス放出が起こり得るため、好ましくない。また、シリコン系高分子および/または有機高分子の種類によっては、乾燥時に重合反応(硬化)が進むことがある。ハンドリング性等を考慮して、そのような硬化を生じさせても良い。

【0062】

乾燥処理は、室温静置、エバポレーター、真空乾燥、凍結乾燥、熱風乾燥機、温風吹きつけ、またはマイクロ波照射など、公知の方法を単独で、または2種以上併用して、行うことができる。

【0063】

前述のように、表面処理剤が溶液の場合、通常、シリコン系高分子と触媒は、同じ溶液中に含有される。ただし、触媒の加水分解性などの反応性を考慮して、まず、多孔質部材または中間体に、触媒のみを塗布させた後、シリコン系高分子を塗布することもできる。あるいは、その逆に、最初、多孔質部材または中間体に、シリコン系高分子を塗布してから、触媒を塗布することも可能である。

【0064】

なお、成形体のような中間体に、直接表面処理剤の原料粉末を添加する場合、シリコン系高分子は、原料粉末に対して、1wt%〜30wt%、より好ましくは5wt%〜20wt%となるように添加しても良い。これは、シリコン系高分子が1wt%未満の場合、ケイ化物繊維状構造体の生成量が少なくなり、逆にシリコン系高分子が20wt%を超えると、放出ガスが多くなり、最終製品に亀裂が生じるおそれがあるためである。

【0065】

次に、シリコン系高分子(および触媒)を含む表面処理剤が設置された多孔質部材を、所定の条件下で焼成することにより、ケイ化物繊維状構造体を有する多孔質部材を調製することができる。あるいは、シリコン系高分子(および触媒)を含む中間体を、所定の条件下で焼成することにより、ケイ化物繊維状構造体を有する部材を調製することができる。

【0066】

焼成は、800℃以上の温度で行われる。800℃未満の温度では、ケイ化物繊維状構造体が生成される反応が十分に進行しないためである。焼成温度の上限は、特に限られないが、例えば、1800℃程度までであれば、適正なケイ化物繊維状構造体が得られることが本願発明者らの実験で確認されている。焼成温度は、例えば、1200℃〜1500℃の範囲である。

【0067】

焼成時間は、特に限られないが、例えば、30分〜1時間程度の焼成でも、十分にケイ化物繊維状構造体を得ることができる。焼成時間は、例えば2時間である。

【0068】

焼成温度および焼成時間は、目的とするケイ化物繊維状構造体の量や寸法に基づいて定められる。

【0069】

焼成雰囲気は、シリコン系高分子の酸化による炭素成分の消失を防ぐため、非酸化雰囲気で行うことが好ましい。

【0070】

焼成雰囲気は、例えば、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された1種類以上のガスを含んでも良い。この場合、焼成後に、炭化ケイ素、シリコンオキシカーバイド、および/またはシリカからなるケイ化物繊維状構造体を形成することができる。

【0071】

あるいは、焼成雰囲気は、例えば、窒素および/またはアンモニアと、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された1種類以上のガスとを組み合わせて使用しても良い。この場合、窒化ケイ素、シリコンオキシナイトライド、および/またはシリカからなるケイ化物繊維状構造体が形成される。

【0072】

なお、表面処理剤の原料中に触媒を添加しない場合、焼成雰囲気には、遊離触媒気流を供給しても良い。遊離触媒気流の成分は、前述のように、Co、Fe、Cu、Ni、およびそれらの化合物であっても良い。化合物としては、例えば、塩化物、アセチルアセトネート塩、酢酸塩、硝酸塩、酸化物、ケイ化物などを用いることができる。

【0073】

また、焼成処理は、簡略化のため、1回のみとすることが一般的であるが、ケイ化物繊維状構造体の成長促進、触媒機能の発現等の目的で、焼成処理を複数回行っても良い。

【0074】

次に、本発明による表面処理方法の焼成ステップでの反応機構について、簡単に考察する。

【0075】

1100℃以上の高温になると、二酸化ケイ素(SiO2)は、(1)式〜(3)式に従って分解し、一酸化ケイ素(SiO)ガスが放出される。

【0076】

また(4)式に従い、シリカ成分は、炭素により還元され、炭化ケイ素(SiC)が形成される。

【0077】

その後、窒素雰囲気下では、(6)式〜(9)式に従って、一酸化ケイ素(SiO)ガスから、窒化ケイ素(Si3N4)や酸窒化ケイ素(Si2N2O)が形成される。

【0078】

さらに高温では、(10)式に従って、酸窒化ケイ素(Si2N2O)は、窒化ケイ素(Si3N4)に変化する。

SiO2(s)+SiC(s)=3SiO(g)+CO(g) (1)式

SiO2(s)+C(s)=SiO(g)+CO(g) (2)式

SiO2(s)+CO(g)=SiO(g)+CO2(g) (3)式

SiO2(s)+3C(s)=SiC(s)+2CO(g) (4)式

CO2(g) +C(s)=2CO(g) (5)式

3SiO(g)+3C(s)+2N2(g)

=Si3N4(s)+3CO(g) (6)式

3SiO(g)+3CO(g)+2N2(g)

=Si3N4(s)+3CO2(g) (7)式

2SiO(g)+C(s)+N2(g)

=Si2N2O(s)+CO(g) (8)式

2SiO(g)+CO(g)+N2(g)

=Si2N2O(s)+CO2(g) (9)式

3Si2N2O(s)

=Si3N4(s)+3SiO(g)+N2(g) (10)式

なお、窒素を含む雰囲気では、(6)式〜(9)式に従って、窒化ケイ素(Si3N4)や酸窒化ケイ素(Si2N2O)が形成される。これらの反応が進行する際に、金属ケイ化物が液滴として存在すると、VLS(Vapor Liquid Solid)反応が生じる。すなわち、金属ケイ化物の液滴に、SiOガスが蒸着すると、液滴の周囲に存在する遊離炭素および/または窒素ガスとの間で反応が生じるようになる。これにより、窒化ケイ素は、液滴を押し上げるように成長し、これが進行することにより、繊維状構造体が形成されると考えられる。

【0079】

また、一酸化炭素、一酸化ケイ素、または二酸化ケイ素を含む雰囲気では、化学平衡は、繊維状構造体が生成する方向に移動する。このため、このような雰囲気での焼成により、繊維状構造体の成長が促進される。

【0080】

一方、アルゴン雰囲気では、(4)式に従い、二酸化ケイ素(SiO2)と遊離炭素(C)との還元反応により、炭化ケイ素(SiC)が形成される。この際には、(11)式および(12)式のような気相反応が関与すると考えられる。

SiO(g)+3CO(g)=SiC(s)+2CO2(g) (11)式

3SiO(g)+CO(g)=SiC(s)+2SiO2(g) (12)式

この場合も、金属ケイ化物が液滴として存在すると、そこに、SiOガスが蒸着するようになる。また、液滴の下部に形成される炭化ケイ素繊維は、液滴を押し上げるように成長するため、最終的に繊維状構造体が形成される。

【0081】

また、一酸化炭素または一酸化ケイ素を含む雰囲気では、化学平衡は、繊維状構造体が生成する方向に移動する。このため、このような雰囲気での焼成により、繊維状構造体の成長が促進される。

【0082】

以上のことから、表面処理剤(の原料)を含む多孔質部材および中間体を焼成する際のガス雰囲気は、ケイ化物繊維状構造体の形成挙動に大きな影響を及ぼすことが予想される。

【0083】

例えば、(6)式および(7)式から、多孔質部材の内部に、窒化ケイ素からなる繊維状構造体を成長させる場合、窒素ガスを多孔質部材の内部まで十分に流通させることが重要となる。

【0084】

そのため、本発明では、焼成処理の際、多孔質部材および中間体等の被表面処理部材の表面積50m2あたり0.01L/min以上の流量で、ガス雰囲気中にガスを供給することを特徴としている。これにより、被表面処理部材の内部にまで、ガスを十分供給することが可能となり、被表面処理部材の内部においても繊維状構造体を成長させることができるようになる。なお、被表面処理部材の表面積は、BET法で得られた比表面積(m2/g)と、被表面処理部材の重量(g)とを掛け合わせることにより得ることができる。

【0085】

次に、図面を参照して、本願の第1発明および第2発明について、詳しく説明する。

【0086】

(第1発明)

図1には、本願の第1発明による表面処理方法の一例を概略的に示す。

【0087】

この表面処理方法は、

被表面処理部材に対する表面処理方法であって、

(a)被表面処理部材を準備するステップと、

(b)シリコン系高分子を含む表面処理剤を調製するステップと、

(c)前記被表面処理部材の少なくとも一部に、前記表面処理剤を設置するステップと、

(d)触媒を含み、ガス流が存在する環境下において、前記表面処理剤が設置された被表面処理部材を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記被表面処理部材の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する。

【0088】

以下、各ステップについて説明する。

【0089】

(ステップS110)

まず、表面処理用の被表面処理部材が準備される。前述のように、本発明において、多被表面処理部材の材質は、特に限られない。被表面処理部材は、例えば、金属、炭素、またはセラミックス等であっても良い。

【0090】

ただし、以降のステップ(ステップS140)では、被表面処理部材は、800℃以上の温度に晒される。従って、この温度において耐熱性を有さない材料は、使用することができない。

【0091】

被表面処理部材は、例えば、焼成後の多孔質部材であっても良い。あるいは、被表面処理部材は、多孔質部材のような完成された状態ではなく、成形体、粉粒体、顆粒体、および圧粉体のような中間段階のもの、すなわち中間体(半成品)であっても良い。

【0092】

被表面処理部材の形状は、特に限られない。被表面処理部材の形状は、例えば、ハニカム状、格子状、フォーム状、ファイバー状、粒子状、または顆粒状などであっても良い。

【0093】

(ステップS120)

次に、シリコン系高分子を含む表面処理剤が調製される。

【0094】

前述のように、表面処理剤は、さらに、有機高分子および/または炭素含有材料を含んでも良い。また、表面処理剤は、さらに、触媒を含んでも良い。

【0095】

表面処理剤は、シリコン系高分子が溶解または分散された溶液であっても良い。

【0096】

また、表面処理剤には、さらに、炭素粉末、シリカ、一酸化ケイ素粉末等を添加しても良い。これらの成分は、熱分解反応を促進し、ケイ化物繊維状構造体の成長を助長する役割を有するからである。すなわち、前述の(2)式、(4)式、(6)式、および(8)式から、還元雰囲気では、シリカの熱炭素還元反応が進行しやすくなり、一酸化ケイ素および一酸化炭素分圧が上昇する。また、これにより、(3)式、(7)式、(9)式、(11)式、および(12)式が進行しやすくなり、炭化ケイ素または窒化ケイ素の繊維状構造体の形成が促進される。

【0097】

なお、シリカおよび/または炭素が表面処理剤に含まれる場合は、それらの含有量は、シリコン系高分子に対して1wt%〜20wt%の範囲であっても良い。シリカおよび/または炭素を表面処理剤に添加する際には、まず、シリコン系高分子と触媒を有機溶剤に溶解させておき、この溶液にシリカおよび/または炭素を添加、混合して、スラリーを調整する。このスラリーの分散性を確保するため、マグネチックスターラー、ボールミル、遊星ミル、混練機、混合機、または遊星撹拌混合機を使用しても良い。また、同時に分散剤を用いても良い。また、多孔質部材にスラリーを塗布させる際には、シリカおよび/または炭素の粉末の沈降を防ぐため、超音波照射を行いながら含浸しても良い。

【0098】

(ステップS130)

次に、ステップS110で準備した被表面処理部材の少なくとも一部に、ステップS120で調製したシリコン系高分子を含む表面処理剤が設置される。

【0099】

被表面処理部材への表面処理剤の設置方法は、特に限られない。表面処理剤が溶液の場合、表面処理剤は、被表面処理部材を溶液中に浸漬したり、被表面処理部材に溶液を塗布したりすることにより、設置されても良い。

【0100】

また、例えば、最初にシリコン系高分子を含む溶液を被表面処理部材に設置した後、炭素および/またはシリカを後から設置しても良い。

【0101】

炭素および/またはシリカは、例えばエアブラシにより被表面処理部材に吹き付けたり、溶剤に分散させて被表面処理部材に塗布したりしても良い。その場合には、予めシリコン系高分子を熱処理して不融化させたり、あるいはシリコン系高分子が溶解しないような溶剤を用いることが好ましい。

【0102】

また、被表面処理部材が成形体のような中間体(半成品)の場合、前述のように、被表面処理部材は、予め表面処理剤を添加した状態で調製しても良い。

【0103】

(ステップS140)

次に、ステップS130で得られた、表面処理剤が設置された被表面処理部材が、800℃以上の温度で焼成処理される。

【0104】

焼成雰囲気は、成長させるケイ化物繊維状構造体の種類のよって異なる。例えば、被表面処理部材に炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)からなる繊維状構造体を成長させる場合、焼成雰囲気は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含む。一方、多孔質部材に窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)からなる繊維状構造体を成長させる場合、焼成雰囲気は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含む。

【0105】

また、焼成雰囲気は、遊離触媒気流を含んでも良い。

【0106】

ただし、いずれの場合も、ガスの供給速度は、被表面処理部材の表面積50m2あたり0.01L/min以上である。

【0107】

以上のステップにより、被表面処理部材の所望の位置に、ケイ化物繊維状構造体を形成することができる。

【0108】

(第2発明)

次に、図2を参照して、本願の第2発明による表面処理方法について説明する。

【0109】

図2には、本願の第2発明による表面処理方法の一例を概略的に示す。

【0110】

この表面処理方法は、

タルク、カオリン、炭化ケイ素、窒化ケイ素、アルミナ、シリカ、ムライト、コーディエライト、黒鉛、炭素繊維、鉄、鉄合金、アルミニウム、およびアルミニウム合金、のいずれか1種類以上からなる原料と、シリコン系高分子と、触媒と、を含む多孔質成形体を準備するステップ(S210)と、

ガス流が存在する環境下において、前記多孔質成形体を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記多孔質成形体の表面積50m2あたり0.01L/min以上の流量で供給されるステップ(S220)と、

を有する。

【0111】

以下、各ステップについて説明する。

【0112】

(ステップS210)

まず、被表面処理部材となる多孔質成形体が準備される。

【0113】

多孔質成形体は、タルク、カオリン、炭化ケイ素、窒化ケイ素、アルミナ、シリカ、ムライト、コーディエライト、黒鉛、炭素繊維、鉄、鉄合金、アルミニウム、およびアルミニウム合金、のいずれか1種類以上からなる原料と、シリコン系高分子と、触媒と、を含む。

【0114】

多孔質成形体の調製方法は、特に限られない。

【0115】

例えば、多孔質成形体は、前記原料と、シリコン高分子と、触媒とを十分に撹拌して、混合粉末を得た後、これを一般的な成形法で加圧成形することにより調製しても良い。加圧成形法としては、例えば、プレス成形法、冷間静水圧成形法、および温間等方圧成形法などであっても良い。

【0116】

あるいは、そのような混合粉末に有機バインダー等を添加して、スラリーを作製しても良い。その後、このスラリーは、押し出し成形法、射出成形法、鋳込み成形法、またはゲルキャスト成形法等の各種粉末冶金法により成形され、多孔質成形体が調製される。

【0117】

(ステップS220)

次に、ステップS210で得られた多孔質成形体が、800℃以上の温度で焼成処理される。

【0118】

焼成条件は、前述の第1発明のステップS140で示したものと同様である。ガスの供給速度は、多孔質成形体の表面積50m2あたり0.01L/min以上であることに留意する必要がある。

【0119】

ステップS220の焼成後には、多孔質成形体は、多孔質部材となる。また、この多孔質部材は、細孔内および表面に、多数のケイ化物繊維状構造体を有する。

【0120】

一般に、細孔壁を有するハニカム状基材で構成される触媒担体の分野においては、被除去物質に対する捕獲性能を高めるため、被除去物質との接触確率を高めること、すなわち反応サイトの比表面積を高めることが重要となる。また、反応サイトの比表面積を高めるため、細孔壁に、例えば、γ−アルミナのようなコーティング部材が設置され、このコーティング部材に触媒が担持される方法が用いられる。

【0121】

しかしながら、細孔壁へのそのようなコーティング部材の設置は、触媒担体の熱容量の増大による触媒活性化の遅延、さらには開口面積の低下による圧力損失の増大などの問題につながるおそれがある。さらに、γ−アルミナは、1000℃以上の温度域では、α−アルミナに転移し、焼結が進んでしまう。このため、高温では、γ−アルミナのコーティング部材が焼結され、高い比表面積を維持することができなくなるという問題もある。

【0122】

これに対して、本発明では、多孔質部材の細孔内部等に、ケイ化物の繊維状構造体を形成させることができ、このため、多孔質部材の比表面積を容易に高めることができる。また、本発明による表面処理方法によって得られるケイ化物の繊維状構造体は、極めて微細な構造を有する。このため、本発明による表面処理方法が適用された多孔質部材では、従来のようなコーティング部材を設置する方法に比べて、圧力損失の増大を有意に抑制することができる。

【0123】

さらに、本発明による表面処理方法によって得られるケイ化物の繊維状構造体は、繊維同士の間にある程度の空間を有し得るため、高温に保持しても焼結が進み難いという特徴を有する。このため、本発明による表面処理方法が適用された多孔質部材では、高温に晒されても、高い比表面積を維持することができる。

【0124】

このように、本発明による表面処理方法によって表面処理された多孔質部材は、細孔壁を有するハニカム状基材で構成される触媒担体に、有意に適用することができる。

【0125】

また、一般に、断熱材、防音材、および衝撃吸収材などの繊維含有部材において、繊維は、シリカ系のもので構成される。すなわち、これらの繊維含有部材は、シリカ系のセラミックスを溶融させ、この溶融物を遠心法により繊維状に調製することによって製造される場合が多い。

【0126】

しかしながら、シリカ系の繊維は、一般に、耐熱性が比較的劣るため、そのようなシリカ系の繊維を含む繊維含有部材は、使用可能温度に限界がある。また、そのような繊維含有部材では、セラミックス繊維が基材と強固に結合されていない場合が多く、その場合、セラミックス繊維は、脱落等によって容易に外部に飛散してしまう。そのようなセラミック繊維の飛散は、人体に対しても影響がある。

【0127】

これに対して、本発明による表面処理方法によって得られるケイ化物の繊維状構造体は、高温においても安定であり、シリカ系の繊維に比べて、耐熱性の点で有意である。また、ケイ化物の繊維状構造体は、多孔質部材に対して適正に結合されている。このため、本発明による表面処理方法によって表面処理された多孔質部材では、ケイ化物の繊維状構造体の脱落を有意に抑制することができ、繊維の飛散の問題を有意に抑制することができる。

【実施例】

【0128】

次に、本発明の実施例について説明する。なお、本発明は、以下の実施例により限定されるものではないことに留意する必要がある。

【0129】

(実施例1)

シリコン系高分子としてポリメチルフェニルシルセスキオキサン(タイプH44、Wacker社製)を用い、繊維状構造体の成長のための触媒として、塩化コバルト(Aldrich製)を用いた。ポリメチルフェニルシルセスキオキサンと塩化コバルトとを重量比97/3で混合し、この混合物をアセトンに、重量比1/4の割合で溶解させ、表面処理剤の溶液とした。

【0130】

被表面処理部材として、市販品の炭化ケイ素フォーム(Lanic社製、気孔率86%、セルサイズ40CPSI)を用い、これを表面処理剤の溶液中に浸漬させた。なお、炭化ケイ素フォームの寸法は、直径が30mmで、厚さが14mmとした。

【0131】

次に、この被表面処理部材を室温で乾燥した後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1250℃で2時間実施した。窒素は、0.1L/minの流量で供給した。BET法により得られた炭化ケイ素フォームの表面積は、2m2であるため、今回の窒素の流量は、被表面処理部材の表面積50m2あたり0.01L/minという条件を十分に満たす(炭化ケイ素フォームの表面積50m2あたりでは、窒素流量は、2.5L/minに相当する)。

【0132】

これにより、実施例1に係る多孔質部材が得られた。

【0133】

表1には、実施例1に係る多孔質部材の作製条件をまとめて示す。

【0134】

【表1】

また、図3には、実施例1に係る多孔質部材のSEM写真を示す。図3から明らかなように、多孔質部材の表面および細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0135】

(実施例2)

実施例1と同様の方法により、実施例2に係る多孔質部材を得た。ただし、この実施例2では、被表面処理部材の焼成温度を1450℃とした。その他の条件は、実施例1と同様である。

【0136】

前述の表1には、実施例2に係る多孔質部材の作製条件をまとめて示す。

【0137】

また、図4には、実施例2に係る多孔質部材のSEM写真を示す。図4から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0138】

(実施例3)

実施例2と同様の方法により、実施例3に係る多孔質部材を得た。ただし、この実施例3では、シリコン系高分子としてポリメチルシルセスキオキサン(タイプML、Wacker社製)を使用した。その他の条件は、実施例2と同様である。

【0139】

前述の表1には、実施例3に係る多孔質部材の作製条件をまとめて示す。

【0140】

また、図5には、実施例3に係る多孔質部材のSEM写真を示す。図5から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0141】

(実施例4)

実施例2と同様の方法により、実施例4に係る多孔質部材を得た。ただし、この実施例4では、シリコン系高分子としてポリフェニルシルセスキオキサン(タイプSilres 601、Wacker社製)を使用した。その他の条件は、実施例2と同様である。

【0142】

前述の表1には、実施例4に係る多孔質部材の作製条件をまとめて示す。

【0143】

また、図6には、実施例4に係る多孔質部材のSEM写真を示す。図6から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0144】

(実施例5)

実施例2と同様の方法により、実施例5に係る多孔質部材を得た。ただし、この実施例5では、シリコン系高分子としてポリカルボシラン(タイプS、日本カーボン社製)を使用した。その他の条件は、実施例2と同様である。

【0145】

前述の表1には、実施例5に係る多孔質部材の作製条件をまとめて示す。

【0146】

実施例5に係る多孔質部材のSEM観察の結果、実施例5に係る多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0147】

(実施例6)

実施例2と同様の方法により、実施例6に係る多孔質部材を得た。ただし、この実施例6では、被表面処理部材として、市販のアルミナフォーム(Lanic社製、気孔率86%、セルサイズ20あるいは40CPSI)を使用した。その他の条件は、実施例2と同様である。

【0148】

前述の表1には、実施例6に係る多孔質部材の作製条件をまとめて示す。

【0149】

また、図7には、実施例6に係る多孔質部材のSEM写真を示す。図7から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0150】

(実施例7)

実施例2と同様の方法により、実施例7に係る多孔質部材を得た。ただし、この実施例7では、被表面処理部材として、市販のジルコニアフォーム(気孔率82%、セルサイズ60CPSI)を使用した。その他の条件は、実施例2と同様である。

【0151】

前述の表1には、実施例7に係る多孔質部材の作製条件をまとめて示す。

【0152】

また、図8には、実施例7に係る多孔質部材のSEM写真を示す。図8から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0153】

(実施例8)

実施例1と同様の方法により、実施例8に係る多孔質部材を得た。ただし、この実施例8では、被表面処理部材として、市販のコーディエライトハニカムを使用した。その他の条件は、実施例1と同様である。

【0154】

前述の表1には、実施例8に係る多孔質部材の作製条件をまとめて示す。

【0155】

また、図9には、実施例8に係る多孔質部材のSEM写真を示す。図9から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0156】

(実施例9)

シリコン系高分子としてポリメチルフェニルシルセスキオキサン(タイプH44、Wacker社製)を用い、繊維成長のための触媒として、塩化コバルト(Aldrich製)を用いた。ポリメチルフェニルシルセスキオキサンと塩化コバルトとを重量比97/3で混合した。また、この混合物10wt%と、炭化ケイ素粉末86%、アルミナ粉末2.4wt%、およびイットリア粉末1.6wt%を混合し、混合粉末を得た。

【0157】

さらに、この混合粉末に対して、メチルセルロース(ユケン工業)を5wt%添加し、混練機により混合し、成型用杯土を調製した。

【0158】

以上の混練により、シリコン系高分子および金属化合物により被覆されたセラミック粉粒体を得た。これを押し出し成形することにより、ハニカム成形体を製作した。

【0159】

ハニカム成形体を、窒素中600℃で脱脂処理した後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1700℃で2時間実施した。窒素は、前記ハニカム成形体の表面積50m2あたり2.5L/minの流量で供給した。

【0160】

これにより、実施例9に係る多孔質部材が得られた。

【0161】

前述の表1には、実施例9に係る多孔質部材の作製条件をまとめて示す。

【0162】

また、図10には、実施例9に係る多孔質部材の光学顕微鏡写真を示す。図10から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0163】

(実施例10)

シリコン系高分子としてポリメチルシルセスキオキサン(タイプMK、Wacker社製)を用い、繊維成長のための触媒として、塩化コバルト(Aldrich製)を用いた。ポリメチルシルセスキオキサンと塩化コバルトとを重量比97/3で混合し、この混合物とカーボンブラックを重量比99.9/0.1で混合した。また、これとアセトンを重量比1/4の割合で溶解させ、表面処理剤の溶液とした。

【0164】

被表面処理部材として、市販品の炭化ケイ素フォーム(Lanic社製、気孔率86%、セルサイズ40CPSI)を用い、これを表面処理剤の溶液中に浸漬させた。

【0165】

次に、この被表面処理部材を室温で乾燥した後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1450℃で2時間実施した。窒素は、前記炭化ケイ素フォームの表面積50m2あたり2.5L/minの流量で供給した。BET法により得られた炭化ケイ素フォームの表面積は、2m2であるため、今回の窒素の流量は、被表面処理部材の表面積50m2あたり0.01L/minという条件を十分に満たす。

【0166】

以上の工程により、実施例10に係る多孔質部材が得られた。

【0167】

前述の表1には、実施例10に係る多孔質部材の作製条件をまとめて示す。

【0168】

また、図11には、実施例10に係る多孔質部材のSEM写真を示す。図10から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0169】

(実施例11)

実施例10と同様の方法により、実施例11に係る多孔質部材を得た。ただし、この実施例11では、ポリメチルシルセスキオキサンと塩化コバルトとを重量比97/3で混合し、この混合物とカーボンブラックを重量比99.5/0.5で混合した。その他の条件は、実施例1と同様である。

【0170】

前述の表1には、実施例11に係る多孔質部材の作製条件をまとめて示す。

【0171】

また、図12には、実施例11に係る多孔質部材のSEM写真を示す。図12から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0172】

(実施例12)

有機高分子としてフェノール樹脂、シリカ粒子としてコロイダルシリカ、繊維成長のための触媒として塩化コバルト(Aldrich製)を用いた。フェノール樹脂とシリカ粒子を、重量比0/100、20/30、または40/60で混合し、それぞれの混合物に対して、塩化コバルトを混合物/塩化コバルトが重量比97/3となるように混合した。また、これとアセトンを、重量比1/4の割合で溶解させ、表面処理剤の溶液とした。

【0173】

被表面処理部材として、市販品の炭化ケイ素フォーム(Lanic社製、気孔率86%、セルサイズ40cpsi)を用い、これを表面処理剤の溶液中に浸漬させた。

【0174】

次に、この被表面処理部材を室温で乾燥した後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1450℃で2時間実施した。窒素は、前記炭化ケイ素フォームの表面積50m2あたり2.5L/minの流量で供給した。BET法により得られた炭化ケイ素フォームの表面積は、2m2であるため、今回の窒素の流量は、被表面処理部材の表面積50m2あたり0.01L/minという条件を十分に満たす。

【0175】

これにより、実施例12に係る多孔質部材が得られた。

【0176】

前述の表1には、実施例12に係る多孔質部材の作製条件をまとめて示す。

【0177】

また、図13〜図15には、実施例12に係る多孔質部材のSEM写真を示す。図13〜図15から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0178】

(実施例13)

実施例2と同様の方法により、実施例13に係る多孔質部材を得た。ただし、この実施例13では、焼成の雰囲気を窒素および一酸化ケイ素雰囲気とし、電気炉内には、一酸化ケイ素粉末(Aldrich製)を配置した。その他の条件は、実施例2と同様である。

【0179】

前述の表1には、実施例13に係る多孔質部材の作製条件をまとめて示す。

【0180】

また、図16には、実施例13に係る多孔質部材のSEM写真を示す。図16から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0181】

(実施例14)

実施例2と同様の方法により、実施例14に係る多孔質部材を得た。ただし、この実施例14では、焼成の雰囲気をアルゴン流通雰囲気とした。その他の条件は、実施例2と同様である。

【0182】

前述の表1には、実施例14に係る多孔質部材の作製条件をまとめて示す。

【0183】

また、図17には、実施例14に係る多孔質部材のSEM写真を示す。図17から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0184】

(実施例15)

実施例2と同様の方法により、実施例15に係る多孔質部材を得た。ただし、この実施例15では、繊維成長のための触媒として塩化銅(Aldrich製)を使用した。その他の条件は、実施例2と同様である。

【0185】

前述の表1には、実施例15に係る多孔質部材の作製条件をまとめて示す。

【0186】

また、図18には、実施例15に係る多孔質部材のSEM写真を示す。図18から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0187】

(実施例16)

実施例2と同様の方法により、実施例16に係る多孔質部材を得た。ただし、この実施例16では、繊維成長のための触媒として塩化鉄(Aldrich製)を使用した。また、焼成温度は、1400℃とした。その他の条件は、実施例2と同様である。

【0188】

前述の表1には、実施例16に係る多孔質部材の作製条件をまとめて示す。

【0189】

また、図19には、実施例16に係る多孔質部材のSEM写真を示す。図19から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0190】

(実施例17)

実施例2と同様の方法により、実施例17に係る多孔質部材を得た。ただし、この実施例17では、繊維成長のための触媒としてニッケルアセチルアセトナート(Aldrich製)を使用した。また、焼成温度は、1400℃とした。その他の条件は、実施例2と同様である。

【0191】

前述の表1には、実施例17に係る多孔質部材の作製条件をまとめて示す。

【0192】

また、図20には、実施例17に係る多孔質部材のSEM写真を示す。図20から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0193】

(実施例18)

実施例2と同様の方法により、実施例18に係る多孔質部材を得た。ただし、この実施例18では、繊維成長のための触媒として塩化白金(Aldrich製)を使用した。その他の条件は、実施例2と同様である。

【0194】

前述の表1には、実施例18に係る多孔質部材の作製条件をまとめて示す。

【0195】

また、図21には、実施例18に係る多孔質部材のSEM写真を示す。図21から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0196】

(実施例19)

シリコン系高分子としてポリメチルフェニルシルセスキオキサン(タイプH44、Wacker社製)を用い、繊維成長のための触媒として、塩化鉄(Aldrich製)を用いた。ポリメチルフェニルシルセスキオキサンと塩化鉄とを重量比97/3で混合し、この混合物をアセトンに、重量比1/4の割合で溶解させ、表面処理剤の溶液とした。

【0197】

被表面処理部材として、市販品のアルミナセラミックス粉粒体を準備した。

【0198】

このアルミナセラミックス粉粒体に表面処理剤を塗布し、乾燥させた後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1450℃で2時間実施した。窒素は、前記アルミナセラミックス粉粒体の表面積50m2あたり2.5L/minの流量で供給した。従って、今回の窒素の流量は、被表面処理部材の表面積50m2あたり0.01L/minという条件を十分に満たす。

【0199】

これにより、実施例19に係る多孔質部材が得られた。

【0200】

表1には、実施例19に係る多孔質部材の作製条件をまとめて示す。

【0201】

また、図22には、実施例19に係る多孔質部材のSEM写真を示す。図22から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0202】

(比較例1)

実施例2と同様の方法により、比較例1に係る多孔質部材を得た。ただし、この比較例1では、焼成の際に、窒素は、炭化ケイ素フォームの表面積50m2あたり0.01L/min未満の流量で供給した。その他の条件は、実施例2と同様である。

【0203】

前述の表1には、比較例1に係る多孔質部材の作製条件をまとめて示す。

【0204】

比較例1に係る多孔質部材のSEM観察の結果、多孔質部材の表面および細孔内には、繊維状構造体は、形成されていないことが観察された。

【0205】

実施例1〜実施例19に示すように、焼成に使用するガスの種類および焼成温度は、多孔質部材の内部、セル壁、粉粒体表面等に形成される繊維状構造体の成長に大きく影響することがわかった。

【0206】

一方、比較例1に係る多孔質部材では、繊維状構造体は形成されていなかった。これは、比較例1のような方法、すなわち、ガスの供給量が被表面処理部材の表面積50m2あたり0.01L/min未満の場合、多孔質部材の細孔内部まで、供給ガスが十分に侵入することができないためであると考えられる。

【0207】

また、図4(実施例2)および図5(実施例3)を比較して明らかなように、シリコン系高分子は、含まれる炭素量が多いほど、すなわちポリメチルフェニルシルセスキオキサンを用いた方が、多くの繊維状構造体が形成する傾向にあることがわかった。

【0208】

なお、図4および図9において見られるように、繊維状構造体の先端には、球状の物質が形成されていることが観察された。EDS観察による組成分析およびX線回折の結果から、この球状物質は、ケイ化コバルトであった。

【0209】

また、図10から、実施例8の方法では、繊維状構造体を有するハニカム状部材が得られた。

【0210】

さらに、図11(実施例10)と図12(実施例11)の比較から、表面処理剤の原料として、炭素を添加すると、シリコン系高分子の熱炭素還元反応が促進され、繊維状構造体の成長が促進されることがわかった。

【0211】

また図13(実施例12)に示すように、シリカと金属触媒のみでも、繊維状構造体が得られることがわかった。

【0212】

図16(実施例13)の一酸化ケイ素を含む雰囲気で生成した繊維状構造体は、X線回折およびEDSによる組成分析の結果から、窒化ケイ素であることがわかった。一方、実施例14では、繊維状構造体は、炭化ケイ素で構成されていた。

【0213】

さらに、実施例15〜実施例18の結果から、様々な金属触媒を用いて、繊維状構造体を形成することができることがわかった。

【0214】

また、実施例19ではセラミックス粉体に繊維状構造体を形成することも可能であった。

【0215】

(実施例20)

本発明による繊維状構造体を有する多孔質部材を用いて、捕集効率の観点から、フィルターとしての適用性を評価した。

【0216】

評価試験用の多孔質部材は、以下のようにして製作した。

【0217】

まず、実施例15と同様の方法により、繊維状構造体を有する多孔質部材を作製した。なお、この際には、被表面処理部材として使用する炭化ケイ素フォーム(Lanic社製、気孔率86%、セルサイズ40CPSI)の直径は、30mmとし、厚さは、14mm、28mm、42mm、および56mmの4種類とした。

【0218】

得られた繊維状構造体を有する多孔質部材を、それぞれ、サンプル1(被表面処理部材の厚さが14mmのもの)、サンプル2(被表面処理部材の厚さが28mmのもの)、サンプル3(被表面処理部材の厚さが42mmのもの)、およびサンプル4(被表面処理部材の厚さが56mmのもの)と称する。

【0219】

次に、得られたサンプル1〜サンプル4に係る多孔質部材を用いて、超微粒子捕集試験を実施した。

【0220】

(超微粒子捕集試験)

図23には、超微粒子捕集試験に使用した装置の概略的な構成を示す。

【0221】

図23に示すように、装置100は、圧縮機110、エアロゾル発生器120、電荷中和器130、乾燥器140、第1のパーティクルカウンタ150、および第2のパーティクルカウンタ170を備える。第1のパーティクルカウンタ150と第2のパーティクルカウンタ170の間には、サンプル1〜4のいずれかの多孔質部材160が設置される。

【0222】

エアロゾル発生器(米国TSI社製:Atomizer Aerosol generator モデル3079)120は、NaClの超微粒子を発生する機能を有する。エアロゾル発生器120で発生した超微粒子は、圧縮機110からの圧縮空気によって、電荷中和器130に搬送される。

【0223】

電荷中和器(米国TSI社製:モデルKR85)130は、圧縮空気によって搬送される超微粒子の電荷を中和し、帯電状態の超微粒子が配管等に付着することを防止する役割を有する。

【0224】

その後、電荷中和器130によって中和された超微粒子は、圧縮空気によって乾燥器140に搬送される。乾燥器140には、シリカゲルが配置されている。エアロゾル発生器120で生じた超微粒子は、水分を含む場合があるが、そのような水分は、乾燥器140を通過することにより、十分に除去される。

【0225】

その後、乾燥された超微粒子は、第1のパーティクルカウンタ150を経て、多孔質部材160に導入される。第1のパーティクルカウンタ(米国TSI社製:Electrostatic Particle Size Classifierモデル3080)150は、圧縮空気中に含まれる超微粒子の数(粒子濃度)を測定する。すなわち、第1のパーティクルカウンタ150によって測定された数(粒子濃度)の超微粒子が多孔質部材160に導入される。また、多孔質部材160は、超微粒子を捕集する。

【0226】

その後、多孔質部材160を通過した圧縮空気は、第2のパーティクルカウンタ170に導入される。第2のパーティクルカウンタ(米国TSI社製:Electrostatic Particle Size Classifierモデル3080)170は、多孔質部材160によって処理された後の圧縮空気中に含まれる超微粒子の数(粒子濃度)を測定する。以降、第1のパーティクルカウンタ150で計測された圧縮空気中に含まれる超微粒子の数(粒子濃度)を、「多孔質部材入口側」の超微粒子の数(粒子濃度)と称し、第2のパーティクルカウンタ170で計測された圧縮空気中に含まれる超微粒子の数(粒子濃度)を、「多孔質部材出口側」の超微粒子の数(粒子濃度)と称する。

【0227】

このような装置100を使用して、多孔質部材入口側および出口側での圧縮空気に含まれる超微粒子の数(濃度)を測定した。

【0228】

表2には、試験条件をまとめて示す。

【0229】

【表2】

エアロゾル発生器120の温度は、25℃とした。多孔質部材160におけるろ過速度は、0.57m/秒とし、ろ過流量(体積)は、6L(リットル)/分とした。多孔質部材160の有効ろ過面積は、1.77cm2である。また、第1のパーティクルカウンタ150における超微粒子の濃度は、2.32×107個/cm3(個数濃度)、4.97×1010nm3/cm3(体積濃度)、および107.5μg/m3(重量濃度)であった。

【0230】

なお、測定の前に、多孔質部材160を設置しない装置100の構成では、配管等への超微粒子の付着などの影響による超微粒子の量(濃度)の低下が無視できることを確認した。

【0231】

各サンプル1〜サンプル4に係る多孔質部材160において得られた測定結果を図24〜図28に示す。なお、これらの図24〜図28には、比較のため、繊維状構造体を有さない多孔質部材、すなわち炭化ケイ素フォーム(厚さ56mm)のみからなるサンプル(サンプル5と称する)を使用した場合の結果を同時に示した。

【0232】

図24〜図25において、横軸は、超微粒子の粒径を示しており、縦軸は、超微粒子の濃度(個数濃度)を示している。また、図24〜図25には、多孔質部材入口側での超微粒子の個数濃度と、各サンプル1〜サンプル5における多孔質部材出口側での超微粒子の個数濃度とを同時に示した。なお、図25は、図24において、縦軸の値を拡大したグラフであるが、グラフの明確化のため、濃度のオーダーが大きく異なるサンプル5のデータは、示していない。

【0233】

また、図26〜図27において、横軸は、超微粒子の粒径を示しており、縦軸は、超微粒子の濃度(体積濃度)を示している。また、図26〜図27には、多孔質部材入口側での超微粒子の体積濃度と、各サンプル1〜サンプル5における多孔質部材出口側での超微粒子の体積濃度とを同時に示した。なお、図27は、図26において、縦軸の値を拡大したグラフであるが、グラフの明確化のため、濃度のオーダーが大きく異なるサンプル5のデータは、示していない。

【0234】

同様に、図28〜図29において、横軸は、超微粒子の粒径を示しており、縦軸は、超微粒子の濃度(重量濃度)を示している。また、図28〜図29には、多孔質部材入口側での超微粒子の重量濃度と、各サンプル1〜サンプル5における多孔質部材出口側での超微粒子の重量濃度とを同時に示した。なお、図29は、図28において、縦軸の値を拡大したグラフであるが、グラフの明確化のため、濃度のオーダーが大きく異なるサンプル5のデータは、示していない。

【0235】

図24〜図28に示す結果から、サンプル5では、超微粒子の捕集性能があまり良好ではなく、多孔質部材出口側において、多くの超微粒子が捕集されずに残留していることがわかる。これに対して、サンプル1〜サンプル4では、多くの超微粒子が多孔質部材160によって捕集され、多孔質部材出口側において、超微粒子の濃度が有意に低下していることがわかる。特に、サンプル1〜サンプル4の順に、すなわち多孔質部材160の厚さが厚くなるにつれて、超微粒子の捕集性能が向上する傾向にあることがわかる。

【0236】

なお、サンプル1〜サンプル4における多孔質部材出口側で得られた超微粒子の粒径分布等から、サンプル1〜サンプル4からの繊維状構造体の脱落は、生じていないことが予想される。超微粒子捕集試験後の各サンプルをSEMにより観察したところ、いずれのサンプルにおいても、繊維状構造体は、脱落することなく、多孔質部材の内部または表面に結合されていた。また、捕集された超微粒子は、繊維状構造体によってトラップされている様子が観察された。この結果は、サンプル1〜サンプル4において、繊維状構造体の脱落が生じていないことを示唆するものである。

【0237】

次に、これらの結果をもとに、サンプル1〜サンプル5の捕集効率η(%)を計算した。なお、捕集効率η(%)は、以下の(13)式から求めた。

η(%)={1−(CE−CS)/CE}×100 (13)式

ここで、CSは、多孔質部材出口側における超微粒子の濃度を表し、CEは、多孔質部材入口側における超微粒子の濃度を表す。

【0238】

表3には、サンプル1〜5の捕集効率η(%)の計算結果を示す。

【0239】

【表3】

表3から、いずれの濃度表示においても、サンプル1〜サンプル4に係る多孔質部材の場合、サンプル5に係る多孔質部材に比べて、捕集効率η(%)が有意に向上していることがわかる。特に、サンプル3(被表面処理部材の厚さ42mm)、およびサンプル4(被表面処理部材の厚さ56mm)に係る多孔質部材では、捕集効率η(%)が100%となっており、極めて良好な捕集特性を示すことがわかった。

【0240】

このように、サンプル1〜サンプル4は、超微粒子の捕集効率η(%)が有意に高く、フィルターとして十分に適用し得ることが確認された。

【0241】

(実施例21)

本発明による繊維状構造体を有する多孔質部材を用いて、圧力損失の観点から、フィルターとしての適用性を評価した。

【0242】

評価試験用の多孔質部材は、以下のようにして製作した。

【0243】

まず、実施例2、実施例11、および実施例15と同様の方法により、繊維状構造体を有する多孔質部材を作製した。得られた繊維状構造体を有する多孔質部材を、それぞれ、サンプル6(実施例2に係る多孔質部材)、サンプル7(実施例11に係る多孔質部材)、およびサンプル8(実施例15に係る多孔質部材)と称する。

【0244】

この他、繊維状構造体を有さない多孔質部材、すなわち炭化ケイ素フォーム(厚さ56mm)のみからなるサンプル(サンプル9と称する)を準備した。さらに、厚さ0.4mmの市販のヘパフィルター(セルロースタイプ:ベコドブラジル社製)を準備した。ヘパフィルターは、JISZ8122規格において、粒径が0.3μmの超微粒子に対して99.97%以上の捕集効率を持ち、初期圧力損失が245Pa以下のものである。以下、このヘパフィルターをサンプル10と称する。

【0245】

次に、サンプル6〜サンプル10を用いて、以下の圧力損失試験を実施した。

【0246】

(圧力損失試験)

図30には、圧力損失試験に使用した装置の概略的な構成を示す。

【0247】

図30に示すように、装置200は、圧縮機210と、第1の圧力および流量測定器220と、第2の圧力および流量測定器240とを備える。第1の圧力および流量測定器220(以下、「第1の測定器」220と称する)と第2の圧力および流量測定器240(以下、「第2の測定器」240と称する)の間には、サンプル6〜サンプル10のいずれかのサンプル230が設置される。

【0248】

このような装置200を用いて圧力損失試験を行う際には、まず圧縮機210が稼働される。これにより、圧縮機210から、第1の測定器220を経て、サンプル230に圧縮空気が供給される。その後、圧縮空気は、サンプル230を通過して、第2の測定器240を通り排出される。

【0249】

この状態で、第1の測定器220において圧縮空気の圧力(以下、「入口側圧力」と称する)を測定し、第2の圧力計240において圧縮空気の圧力(以下、「出口側圧力」と称する)を測定する。また、第1の測定器220において空気流量(以下、「入口側流量」と称する)を測定し、第2の圧力計240において流量(以下、「出口側流量」と称する)を測定する。このような測定を、圧縮機210から供給される圧縮空気の圧力を変化させて実施した。

【0250】

得られた入口側圧力と出口側圧力の差、および入口側流量と出口側流量の差から、フォルヒハイマーの式を用いて、ダルシー透過率k1および非ダルシー透過率k2を算出した。

【0251】

なお、ダルシー透過率k1および非ダルシー透過率k2は、流体の透過性を表す指標であり、これらの値から、サンプル230での圧力損失を評価することができる。

【0252】

表4には、サンプル6〜サンプル10のそれぞれにおけるダルシー透過率k1および非ダルシー透過率k2をまとめて示す。

【0253】

【表4】

表4から、サンプル6〜サンプル8は、サンプル9には多少劣るものの、ダルシー透過率k1および非ダルシー透過率k2が高く、比較的高い透過率を示すことがわかる。特に、サンプル6〜サンプル8は、サンプル10に比べて、ダルシー透過率k1および非ダルシー透過率k2が、それぞれ、約2桁大きな値を示した。これは、サンプル6〜サンプル8の厚さがサンプル10の140倍もあることを考慮すれば、特筆すべきことである。

【0254】

このように、サンプル6〜サンプル8は、圧力損失が有意に低く、フィルターとして十分に適用し得ることが確認された。

【0255】

以上のように、本発明による多孔質部材は、捕集効率が高く、圧力損失が低いという特徴を有する。従って、本発明による多孔質部材は、脱塵フィルターおよび触媒担体等に適用することができる。

【0256】

例えば、自動車およびガスタービン等の燃焼機関から排出される排気ガスに含まれる微粒子は、粒度分布が比較的広く、ミクロンオーダーからナノオーダーまでの分布を有する。特に、数百ナノメートル以下のサイズの微粒子(いわゆる超微粒子)は、重量濃度が低くても、個数濃度が90%以上の高い値となる場合がある。従来の脱塵フィルターおよび触媒担体では、このような粒度分布を有する微粒子を含む排気ガスを十分に処理することは難しいという問題がある。

【0257】

しかしながら、本発明による多孔質部材は、このような超微粒子を含む排気ガスの処理に対しても、有意に適用することができると思われる。

【0258】

また、本発明による多孔質部材では、細孔内部等に、ケイ化物の繊維状構造体を形成させることができ、このため、多孔質部材の比表面積を容易に高めることができる。また、本発明による表面処理方法によって得られるケイ化物の繊維状構造体は、極めて微細な構造を有する。このため、本発明による表面処理方法が適用された多孔質部材では、従来のようなγ−アルミナ等のコーティング部材を設置する方法に比べて、圧力損失の増大を有意に抑制することができる。

【0259】

さらに、本発明による多孔質部材では、ケイ化物の繊維状構造体は、多孔質部材と良好に密着しており、繊維状構造体が脱落する可能性が少ない。このため、本発明による多孔質部材は、繊維の飛散の少ない断熱材、吸音材、および衝撃吸収体として適用することができる。

【産業上の利用可能性】

【0260】

本発明は、例えば、各種多孔質部材製品および多孔部材用成形体に適用することが可能であり、例えば、フィルター、吸着剤、消臭剤、リアクター、ディフューザー、衝撃吸収材、加工用部材、軽量材、固体触媒、断熱材、および生体材料などに適用することができる。

【符号の説明】

【0261】

100 装置

110 圧縮機

120 エアロゾル発生器

130 電荷中和器

140 乾燥器

150 第1のパーティクルカウンタ

160 多孔質部材

170 第2のパーティクルカウンタ

200 装置

210 圧縮機

220 第1の圧力および流量測定器

230 サンプル

240 第2の圧力および流量測定器

【技術分野】

【0001】

本発明は、1次元構造体を配置した無機多孔質体の製造方法、該無機多孔質体およびそれを使用した部材に関する。

【背景技術】

【0002】

金属、炭素、およびセラミックス等で構成された多孔質部材は、フィルター、リアクター、触媒担体、および電極などに広く適用されている。これらの分野では、多孔質部材には、しばしば、高い気孔率を有することが要求され、このためハニカム構造またはフォーム(スポンジ状)構造等の多孔質部材が使用される。

【0003】

フィルター、リアクター、触媒担体、および電極等の用途において、物質の吸着、分離、透過、および化学反応等を効率的に行うためには、多孔質部材の比表面積を大きくすることが望ましい。このためには、多孔質部材の気孔率を向上させたり、細孔径を小さくしたりすることが必要となる。

【0004】

例えば、フィルターにおいては、細孔径を、除去対象物質の寸法よりも小さくすることにより、フィルターの捕集効率を高めることが可能である。しかしながら、フィルターの細孔径を極端に小さくした場合、除去対象物質を含む気体や液体などの被ろ過物がフィルターを通過しにくくなるという問題が発生する。これは、フィルターの圧力損失の増大による単位時間当たりのろ過量の低減、さらには、フィルターの目詰まりの問題につながる上、フィルターの寿命が短くなるという結果にもつながる。

【0005】

このように、通常、フィルターのような多孔質部材において、捕集効果と圧力損失の問題は、トレードオフの関係にある。

【0006】

そこで、多孔質部材の気孔率を向上させたり、細孔径を小さくしたりする代わりに、多孔質部材の表面または細孔内部に、微細構造体を形成することにより、多孔質部材の比表面積を大きくすることが考えられる。このような方法では、微細構造体による除去対象物質の捕集効率の向上が期待できる上、圧力損失の増大を抑制することも可能となるからである。

【0007】

例えば、特許文献1には、炭化ケイ素(SiC)セラミックスを母相とし、開気孔を有する焼結多孔質部材を複数積層させ、その隙間に、SiCウィスカーを配置することが開示されている。

【0008】

また、特許文献2には、コーディエライト組成となるように配合したセラミック原料に炭素含有物質を配合し、所定の形状に成形した成形体を焼成することにより、焼結体表面に、径が100nm以下の繊維状セラミックが相互に絡み合った粒状凝集体が形成されることが開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−291756号公報

【特許文献2】特開2007−244993号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

前述のように、従来より、多孔質部材の表面または細孔内部に、微細構造体を形成することにより、多孔質部材の比表面積を大きくするための各種方法が提案されている。

【0011】

しかしながら、従来の方法では、多孔質部材と微細構造体の材料組み合わせが特定のものに限定されたり、多孔質部材の形状が所定の形状に限定されたり、微細構造体の形成位置が特定の位置に限定されたりするという問題がある。このため、従来の方法では、多孔質部材と微細構造体の材質組や、多孔質部材の形状を自由に選定することができず、また所望の位置に微細構造体を形成することができないなど、プロセスの汎用性に大きな問題がある。

【0012】

本発明は、このような背景に鑑みなされたものであり、本発明では、被表面処理部材の材質および形状を問わず、所望の位置に微細構造体を形成することができる、被表面処理部材の表面処理方法を提供することを目的とする。また本発明では、そのような表面処理方法によって得られた多孔質部材を提供することを目的とする。

【課題を解決するための手段】

【0013】

本願の第1発明では、

被表面処理部材に対する表面処理方法であって、

(a)被表面処理部材を準備するステップと、

(b)シリコン系高分子を含む表面処理剤を調製するステップと、

(c)前記被表面処理部材の少なくとも一部に、前記表面処理剤を設置するステップと、

(d)触媒を含み、ガス流が存在する環境下において、前記表面処理剤が設置された被表面処理部材を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記被表面処理部材の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する表面処理方法が提供される。

【0014】

ここで、本発明による表面処理方法において、前記ガス流は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)を含んでも良い。

【0015】

あるいは、本発明による表面処理方法において、前記ガス流は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)を含んでも良い。

【0016】

また、本発明による表面処理方法において、前記ガス流は、さらに、遊離触媒気流を含んでも良い。

【0017】

また、本発明による表面処理方法において、前記触媒は、前記(b)のステップにおいて、表面処理剤中に添加されても良い。

【0018】

また、本発明による表面処理方法において、前記表面処理剤は、さらに、有機高分子および/または炭素含有材料を含んでも良い。

【0019】

この場合、前記有機高分子は、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、フェノール、ポリイミド、およびナイロンからなる群から選定された1種または2種以上であっても良い。

【0020】

また、本発明による表面処理方法において、前記触媒は、コバルト、銅、白金、銀、金、鉄およびニッケルからなる群から選定された少なくとも1種を含んでも良い。

【0021】

また、本発明による表面処理方法において、前記シリコン系高分子は、シロキサン、シラザン、ポリカルボシラン、ボラジン、ボロシラザン、ポリオルガノボロシラザン、ポリボロシロキサン、ポリオルガノシロキサン、アルコキシシラン、およびアルコキシドからなる群から選定された1種または2種以上であっても良い。

【0022】

また、本発明による表面処理方法において、前記被表面処理部材は、セラミックス、ガラス、金属、セメント、および炭素からなる群から選定された少なくとも一つの材料を有しても良い。

【0023】

また、本発明による表面処理方法において、前記被表面処理部材は、ハニカム状多孔質部材、格子状多孔質部材、フォーム状多孔質部材、ファイバー状多孔質部材、緻密質ビーズまたは多孔質ビーズからなるビーズ状多孔質部材、3次元セル状多孔質部材、成形体、および緻密質または多孔質の粉粒体からなる群から選定された少なくとも一つであっても良い。

【0024】

さらに、本願の第2発明では、

(a)タルク、カオリン、炭化ケイ素、窒化ケイ素、アルミナ、シリカ、ムライト、コーディエライト、黒鉛、炭素繊維、鉄、鉄合金、アルミニウム、およびアルミニウム合金、のいずれか1種類以上からなる原料と、シリコン系高分子と、触媒と、を含む多孔質成形体を準備するステップと、

(b)ガス流が存在する環境下において、前記多孔質成形体を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記多孔質成形体の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する表面処理方法が提供される。

【0025】

ここで、本願の第2発明による表面処理方法において、

前記ガス流は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)を含んでも良い。

【0026】

あるいは、本願の第2発明による表面処理方法において、前記ガス流は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)を含んでも良い。

【0027】

また、本願の第2発明による表面処理方法において、前記繊維状構造体は、平均直径が10μm以下であり、アスペクト比が2以上であっても良い。

【0028】

また、本願の第2発明による表面処理方法において、前記繊維状構造体は、繊維の先端部に、略球形のケイ素またはケイ化物を有しても良い。

【0029】

さらに、本発明では、前述の特徴を有するいずれかの表面処理方法によって表面処理された多孔質部材が提供される。

【0030】

また、本発明では、そのような多孔質部材を備え、以下の群から選定された装置:

触媒、触媒担体、ディーゼルパーティキュレートフィルター、脱塵フィルター、溶融金属フィルター、重金属回収フィルター、VOC浄化用フィルター、空気浄化フィルター、浄水フィルター、バクテリア分離フィルター、ウィルス分離フィルター、ガスまたは液滴のサイズ制御部材、ガスまたは液滴のディフューザー、防音材、断熱材、衝撃吸収材、およびリアクター:

が提供される。

【発明の効果】

【0031】

本発明では、被表面処理部材の材質および形状を問わず、所望の位置に微細構造体を形成することができる、被表面処理部材の表面処理方法を提供することができる。また、そのような表面処理方法によって得られた多孔質部材を提供することができる。

【図面の簡単な説明】

【0032】

【図1】本願の第1発明による表面処理方法の一例を概略的に示したフロー図である。

【図2】本願の第2発明による表面処理方法の一例を概略的に示したフロー図である。

【図3】実施例1に係る多孔質部材のSEM写真の一例を示した図である。

【図4】実施例2に係る多孔質部材のSEM写真の一例を示した図である。

【図5】実施例3に係る多孔質部材のSEM写真の一例を示した図である。

【図6】実施例4に係る多孔質部材のSEM写真の一例を示した図である。

【図7】実施例6に係る多孔質部材のSEM写真の一例を示した図である。

【図8】実施例7に係る多孔質部材のSEM写真の一例を示した図である。

【図9】実施例8に係る多孔質部材のSEM写真の一例を示した図である。

【図10】実施例9に係る多孔質部材のSEM写真の一例を示した図である。

【図11】実施例10に係る多孔質部材のSEM写真の一例を示した図である。

【図12】実施例11に係る多孔質部材のSEM写真の一例を示した図である。

【図13】実施例12に係る多孔質部材のSEM写真の一例を示した図である。

【図14】実施例12に係る多孔質部材の別のSEM写真の一例を示した図である。

【図15】実施例12に係る多孔質部材のさらに別のSEM写真の一例を示した図である。

【図16】実施例13に係る多孔質部材のSEM写真の一例を示した図である。

【図17】実施例14に係る多孔質部材のSEM写真の一例を示した図である。

【図18】実施例15に係る多孔質部材のSEM写真の一例を示した図である。

【図19】実施例16に係る多孔質部材のSEM写真の一例を示した図である。

【図20】実施例17に係る多孔質部材のSEM写真の一例を示した図である。

【図21】実施例18に係る多孔質部材のSEM写真の一例を示した図である。

【図22】実施例19に係る多孔質部材のSEM写真の一例を示した図である。

【図23】実施例20における超微粒子捕集試験に使用した装置の概略的な構成を示した図である。

【図24】実施例20における各種多孔質部材の超微粒子捕集試験における超微粒子の粒子径に対する超微粒子の濃度(個数濃度)の関係を示した図である。

【図25】図24の縦軸を拡大した図である。

【図26】実施例20における各種多孔質部材の超微粒子捕集試験における超微粒子の粒子径に対する超微粒子の濃度(体積濃度)の関係を示した図である。

【図27】図26の縦軸を拡大した図である。

【図28】実施例20における各種多孔質部材の超微粒子捕集試験における超微粒子の粒子径に対する超微粒子の濃度(重量濃度)の関係を示した図である。

【図29】図28の縦軸を拡大した図である。

【図30】実施例21における圧力損失試験に使用した装置の概略的な構成を示した図である。

【発明を実施するための形態】

【0033】

以下、本発明について説明する。

【0034】

本願発明者らは、前記課題を解決するために鋭意研究を重ねた結果、多孔質部材に対する表面処理の方法が、ある特定の条件を満たしたときに、多孔質部材の表面および/または細孔内など、所望の位置に、炭化ケイ素(SiC)、シリコンオキシカーバイド(SiOC)、窒化ケイ素(SiN)、および/またはシリコンオキシナイトライド(SiON)を含む繊維状構造体(以下、これらをまとめて「ケイ化物繊維状構造体」という)が形成されることを見出し、本発明を完成した。

【0035】

例えば、多孔質部材の少なくとも一部に、所定の原料を含む表面処理剤を設置してから、所定の条件で焼成を行うことにより、所望の位置に「ケイ化物繊維状構造体」を形成させることができる。

【0036】

また、本発明では、被処理体は、必ずしも焼結済みの多孔質部材に限られる必要はなく、例えば、成形体、粉粒体、顆粒体、および圧粉体などのような中間体(および半成品。以下同じ)であっても、焼成処理後に、所望の位置に「ケイ化物繊維状構造体」を形成させることができる。なお、この場合、中間体には、多孔質部材に設置される前述の表面処理剤に含まれる所定の原料を、予め添加しておけば良い。そのため、本発明では、中間体から「ケイ化物繊維状構造体」を有する部材を得る場合も、そのような「ケイ化物繊維状構造体」を形成するため中間体に追加される原料を「表面処理剤の原料」と称することにする。

【0037】

なお、本願において、「(ケイ化物)繊維状構造体」とは、平均直径が0.1μm以上10μm以下であって、アスペクト比が2以上の形状を有する構造体を意味する。「(ケイ化物)繊維状構造体」には、針状、ロッド状、ウィスカー状、コイル状、ナノチューブ状、ベルト状およびワイヤー状など、各種形態が含まれる。

【0038】

また、本発明における「(ケイ化物)繊維状構造体」には、しばしば、繊維の先端に略球状のケイ化物またはケイ素(球状物)が認められる場合がある(ただし、この球状物の直径と繊維の繊維径がほぼ等しい場合など、そのような球状物が認められない場合もある)。これは、後述するように、本発明の方法では、「(ケイ化物)繊維状構造体」がVLS(Vapor Liquid Solid)反応機構によって成長することを示しているものと考えられる。

【0039】

前述のように、本発明による方法が適用される被処理体は、焼成後の多孔質部材に限られず、成形体、粉粒体、顆粒体、および圧粉体等の中間体など、様々な部材を被処理体として使用することができる。また、被処理体の形状、寸法、細孔径、セル径、気孔率にも特に制限はない。

【0040】

例えば、被処理体がハニカム形状の多孔質部材の場合、セル径は、10μm〜50mmの範囲であっても良く、例えば100μm〜30mmの範囲であっても良い。なお、セル径が10μm未満の場合、表面処理剤の溶液をセル内に十分に浸透させることが難しくなる場合がある。また、多孔質部材を脱塵フィルターとして利用する場合、微粒子は、ケイ化物繊維状構造体で捕獲し、粗大粒子は、多孔質部材内の細孔で捕獲する必要がある。従って、この場合、多孔質部材の細孔径は、100μm以下が望ましい。一方、被処理体としてフォームを用いる場合、細孔径は、10μm〜20mmの範囲であることが好ましく、50μm〜2mmの範囲であることがより好ましい。

【0041】

また、被処理体として粉粒体を利用する場合は、その種類、形状、粒子径、粒子径分布、および密度などの粉粒体特性は、特に限られない。また、そのような粉粒体を成形する際の成形方法も、何ら制限を受けない。

【0042】

例えば、成形方法は、粉粒体を成形する際の一般的な成形法である、プレス成形法、冷間静水圧成形法、および温間等方圧成形法などであっても良い。

【0043】

また、表面処理剤にさらに有機バインダーを添加して、押し出し成形法、射出成形法、鋳込み成形法、またはゲルキャスト成形法等、各粉末冶金法により、被処理体となる成形体を成形しても良い。

【0044】

このように、本願の表面処理方法では、多孔質部材の材質は、特に限定されず、例えば、酸化物、非酸化物、金属、炭素、および/またはセラミックスなど、各種多孔質部材に繊維状構造体を形成することができる。また、この表面処理方法では、多孔質部材の形状は、特に限定されず、例えば、ハニカム状、格子状、フォーム状、ファイバー状、粒子状、顆粒状など、各種形状の中間体を使用して、その焼成後に繊維状構造体を形成することができる。さらに、この表面処理方法では、多孔質部材および中間体の物理的性質も、特に限定されず、例えば、多孔質部材ならびに中間体の気孔率、細孔径、および/またはセルサイズ等の値は、とくに限定されない。

【0045】

従って、本発明では、繊維状構造体を得るための、汎用性の高い表面処理方法を提供することが可能となる。

【0046】

ここで、本発明において使用される表面処理剤の原料は、少なくともシリコン系高分子を含む。また、表面処理剤の原料は、さらに、有機高分子および/または炭素含有材料を含んでも良い。

【0047】

本願において、「シリコン系高分子」とは、焼成によってケイ素(Si)またはSiを含む化合物が生成される高分子の総称を意味する。従って、「シリコン系高分子」は、高温でシリカ成分の熱炭素還元反応、および/または窒化反応が進行する機能を有するすべての高分子、またはその原料のアルコキシドを包含する。また、アルコキシド以外にも塩化シランや硝酸シラン等が挙げられる。これらの化合物に炭素粉末を加え、加水分解を行うことにより、熱炭素還元反応を進行させることが可能なため、これらも「シリコン系高分子」に包含される。

【0048】

通常、「シリコン系高分子」は、ケイ素−酸素結合、またはケイ素−炭化水素結合を骨格とする高分子である。「シリコン系高分子」は、ケイ素に結合された炭化水素鎖等の有機官能基を有する場合もある。なお、「シリコン系高分子」は、プレセラミックポリマーをはじめ、前駆体、アルコキシド、重合体、シリコーン、シロキサン、シラン、無機高分子または有機無機ハイブリッドなど、様々な名称で呼ばれる場合がある。また、英語名でも、preceramic polymer、precursor、siloxane、silane、silazane、carbosilane、alkoxide、organic inorganic hybridなどの呼び名がある。

【0049】

「シリコン系高分子」は、例えば、シロキサン系、カルボシラン系、およびシラザン系の高分子を1種または2種以上組み合わせて使用しても良い。あるいは、シリカ系または有機修飾シリカ系のアルコキシドであっても良い。

【0050】

有機高分子は、特に限られないが、例えば、炭素材料前駆体であるポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、フェノール、ポリイミド、およびナイロンを含む。

【0051】

炭素含有材料は、特に限られないが、例えばピッチであっても良い。

【0052】

有機高分子および/または炭素含有材料は、原料中のSi/C比、処理後の残炭率、およびコスト等を考慮して選択しても良い。

【0053】

また、表面処理剤の原料は、さらに、触媒を含んでも良い。これにより、ケイ化物繊維状構造体の成長を促進することができる。触媒は、例えば、金属または金属化合物であっても良い。触媒は、例えば、Co、Fe、Cu、Ni、およびそれらの化合物であっても良い。化合物としては、例えば、塩化物、アセチルアセトネート塩、酢酸塩、硝酸塩、酸化物、ケイ化物などを用いることができる。

【0054】

触媒の添加量は、シリコン系高分子に対して0.01wt%〜10wt%の範囲であっても良く、好ましくは、シリコン系高分子に対して0.5wt%〜5wt%の範囲である。触媒の添加量が0.01wt%未満では、ケイ化物繊維状構造体の成長があまり促進されなくなる。また、触媒を10wt%より多く添加しても、触媒の添加によるケイ化物繊維状構造体の成長促進効果は、それほど変わらなくなる。

【0055】

なお、触媒は、表面処理剤の原料としてではなく、焼成処理の際に、雰囲気中にガス成分(遊離触媒気流)として供給しても良い。

【0056】

表面処理剤は、前述のような原料を溶解または分散させた溶液として調製しても良い。溶液状態では、多孔質部材または中間体への表面処理剤の設置が容易となる。例えば、多孔質部材を溶液中に浸漬させたり、多孔質部材に溶液を塗布したりすることにより、多孔質部材に表面処理剤を設置することができる。また、被表面処理部材が中間体の場合も、溶液を中間体に塗布することにより、中間体に容易に表面処理剤を設置することができる。

【0057】

あるいは、表面処理剤の設置には、スプレーコーティング、スピンコーティング、蒸着コーティング、エアブラシ等による吹きつけ、刷毛塗り等の公知の手法を用いることができる。また、用途に応じて部分的な塗布も行うことができる。その際は、インクジェット法の適用も可能である。

【0058】

溶媒としては、特に限られないが、水、メタノール、エタノール、イソプロパノール、アセトン、ジエチルエーテル、クロロホルム、ヘキサン、ベンゼン、キシレン、トルエン、およびテトラヒドロフランなどのうち、1種類以上を用いても良い。溶媒は、コスト、溶解性、分散性、濃度等を考慮して選択しても良い。

【0059】

表面処理剤が溶液の場合、シリコン系高分子の含有量は、10wt%〜30wt%の範囲であっても良い。ただし、溶液中のシリコン系高分子の含有量は、シリコン系高分子の溶液中の溶解度、および/または表面処理剤の塗布量等に応じて調整される。

【0060】

表面処理剤が溶液の場合、多孔質部材または中間体への表面処理剤の含浸が十分に行われるよう、真空ポンプによる減圧、超音波照射、および振動などの操作を行っても良い。

【0061】

表面処理剤が溶液の場合、次に、乾燥処理が行われる。乾燥処理の条件は、特に限られないが、室温〜250℃の温度範囲で、10分〜100時間程度行われても良い。例えば、乾燥処理は、室温〜80℃の範囲で、24時間行われても良い。250℃を超える温度での乾燥処理は、シリコン系高分子に含まれる低分子量成分のガス放出が起こり得るため、好ましくない。また、シリコン系高分子および/または有機高分子の種類によっては、乾燥時に重合反応(硬化)が進むことがある。ハンドリング性等を考慮して、そのような硬化を生じさせても良い。

【0062】

乾燥処理は、室温静置、エバポレーター、真空乾燥、凍結乾燥、熱風乾燥機、温風吹きつけ、またはマイクロ波照射など、公知の方法を単独で、または2種以上併用して、行うことができる。

【0063】

前述のように、表面処理剤が溶液の場合、通常、シリコン系高分子と触媒は、同じ溶液中に含有される。ただし、触媒の加水分解性などの反応性を考慮して、まず、多孔質部材または中間体に、触媒のみを塗布させた後、シリコン系高分子を塗布することもできる。あるいは、その逆に、最初、多孔質部材または中間体に、シリコン系高分子を塗布してから、触媒を塗布することも可能である。

【0064】

なお、成形体のような中間体に、直接表面処理剤の原料粉末を添加する場合、シリコン系高分子は、原料粉末に対して、1wt%〜30wt%、より好ましくは5wt%〜20wt%となるように添加しても良い。これは、シリコン系高分子が1wt%未満の場合、ケイ化物繊維状構造体の生成量が少なくなり、逆にシリコン系高分子が20wt%を超えると、放出ガスが多くなり、最終製品に亀裂が生じるおそれがあるためである。

【0065】

次に、シリコン系高分子(および触媒)を含む表面処理剤が設置された多孔質部材を、所定の条件下で焼成することにより、ケイ化物繊維状構造体を有する多孔質部材を調製することができる。あるいは、シリコン系高分子(および触媒)を含む中間体を、所定の条件下で焼成することにより、ケイ化物繊維状構造体を有する部材を調製することができる。

【0066】

焼成は、800℃以上の温度で行われる。800℃未満の温度では、ケイ化物繊維状構造体が生成される反応が十分に進行しないためである。焼成温度の上限は、特に限られないが、例えば、1800℃程度までであれば、適正なケイ化物繊維状構造体が得られることが本願発明者らの実験で確認されている。焼成温度は、例えば、1200℃〜1500℃の範囲である。

【0067】

焼成時間は、特に限られないが、例えば、30分〜1時間程度の焼成でも、十分にケイ化物繊維状構造体を得ることができる。焼成時間は、例えば2時間である。

【0068】

焼成温度および焼成時間は、目的とするケイ化物繊維状構造体の量や寸法に基づいて定められる。

【0069】

焼成雰囲気は、シリコン系高分子の酸化による炭素成分の消失を防ぐため、非酸化雰囲気で行うことが好ましい。

【0070】

焼成雰囲気は、例えば、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された1種類以上のガスを含んでも良い。この場合、焼成後に、炭化ケイ素、シリコンオキシカーバイド、および/またはシリカからなるケイ化物繊維状構造体を形成することができる。

【0071】

あるいは、焼成雰囲気は、例えば、窒素および/またはアンモニアと、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された1種類以上のガスとを組み合わせて使用しても良い。この場合、窒化ケイ素、シリコンオキシナイトライド、および/またはシリカからなるケイ化物繊維状構造体が形成される。

【0072】

なお、表面処理剤の原料中に触媒を添加しない場合、焼成雰囲気には、遊離触媒気流を供給しても良い。遊離触媒気流の成分は、前述のように、Co、Fe、Cu、Ni、およびそれらの化合物であっても良い。化合物としては、例えば、塩化物、アセチルアセトネート塩、酢酸塩、硝酸塩、酸化物、ケイ化物などを用いることができる。

【0073】

また、焼成処理は、簡略化のため、1回のみとすることが一般的であるが、ケイ化物繊維状構造体の成長促進、触媒機能の発現等の目的で、焼成処理を複数回行っても良い。

【0074】

次に、本発明による表面処理方法の焼成ステップでの反応機構について、簡単に考察する。

【0075】

1100℃以上の高温になると、二酸化ケイ素(SiO2)は、(1)式〜(3)式に従って分解し、一酸化ケイ素(SiO)ガスが放出される。

【0076】

また(4)式に従い、シリカ成分は、炭素により還元され、炭化ケイ素(SiC)が形成される。

【0077】

その後、窒素雰囲気下では、(6)式〜(9)式に従って、一酸化ケイ素(SiO)ガスから、窒化ケイ素(Si3N4)や酸窒化ケイ素(Si2N2O)が形成される。

【0078】

さらに高温では、(10)式に従って、酸窒化ケイ素(Si2N2O)は、窒化ケイ素(Si3N4)に変化する。

SiO2(s)+SiC(s)=3SiO(g)+CO(g) (1)式

SiO2(s)+C(s)=SiO(g)+CO(g) (2)式

SiO2(s)+CO(g)=SiO(g)+CO2(g) (3)式

SiO2(s)+3C(s)=SiC(s)+2CO(g) (4)式

CO2(g) +C(s)=2CO(g) (5)式

3SiO(g)+3C(s)+2N2(g)

=Si3N4(s)+3CO(g) (6)式

3SiO(g)+3CO(g)+2N2(g)

=Si3N4(s)+3CO2(g) (7)式

2SiO(g)+C(s)+N2(g)

=Si2N2O(s)+CO(g) (8)式

2SiO(g)+CO(g)+N2(g)

=Si2N2O(s)+CO2(g) (9)式

3Si2N2O(s)

=Si3N4(s)+3SiO(g)+N2(g) (10)式

なお、窒素を含む雰囲気では、(6)式〜(9)式に従って、窒化ケイ素(Si3N4)や酸窒化ケイ素(Si2N2O)が形成される。これらの反応が進行する際に、金属ケイ化物が液滴として存在すると、VLS(Vapor Liquid Solid)反応が生じる。すなわち、金属ケイ化物の液滴に、SiOガスが蒸着すると、液滴の周囲に存在する遊離炭素および/または窒素ガスとの間で反応が生じるようになる。これにより、窒化ケイ素は、液滴を押し上げるように成長し、これが進行することにより、繊維状構造体が形成されると考えられる。

【0079】

また、一酸化炭素、一酸化ケイ素、または二酸化ケイ素を含む雰囲気では、化学平衡は、繊維状構造体が生成する方向に移動する。このため、このような雰囲気での焼成により、繊維状構造体の成長が促進される。

【0080】

一方、アルゴン雰囲気では、(4)式に従い、二酸化ケイ素(SiO2)と遊離炭素(C)との還元反応により、炭化ケイ素(SiC)が形成される。この際には、(11)式および(12)式のような気相反応が関与すると考えられる。

SiO(g)+3CO(g)=SiC(s)+2CO2(g) (11)式

3SiO(g)+CO(g)=SiC(s)+2SiO2(g) (12)式

この場合も、金属ケイ化物が液滴として存在すると、そこに、SiOガスが蒸着するようになる。また、液滴の下部に形成される炭化ケイ素繊維は、液滴を押し上げるように成長するため、最終的に繊維状構造体が形成される。

【0081】

また、一酸化炭素または一酸化ケイ素を含む雰囲気では、化学平衡は、繊維状構造体が生成する方向に移動する。このため、このような雰囲気での焼成により、繊維状構造体の成長が促進される。

【0082】

以上のことから、表面処理剤(の原料)を含む多孔質部材および中間体を焼成する際のガス雰囲気は、ケイ化物繊維状構造体の形成挙動に大きな影響を及ぼすことが予想される。

【0083】

例えば、(6)式および(7)式から、多孔質部材の内部に、窒化ケイ素からなる繊維状構造体を成長させる場合、窒素ガスを多孔質部材の内部まで十分に流通させることが重要となる。

【0084】

そのため、本発明では、焼成処理の際、多孔質部材および中間体等の被表面処理部材の表面積50m2あたり0.01L/min以上の流量で、ガス雰囲気中にガスを供給することを特徴としている。これにより、被表面処理部材の内部にまで、ガスを十分供給することが可能となり、被表面処理部材の内部においても繊維状構造体を成長させることができるようになる。なお、被表面処理部材の表面積は、BET法で得られた比表面積(m2/g)と、被表面処理部材の重量(g)とを掛け合わせることにより得ることができる。

【0085】

次に、図面を参照して、本願の第1発明および第2発明について、詳しく説明する。

【0086】

(第1発明)

図1には、本願の第1発明による表面処理方法の一例を概略的に示す。

【0087】

この表面処理方法は、

被表面処理部材に対する表面処理方法であって、

(a)被表面処理部材を準備するステップと、

(b)シリコン系高分子を含む表面処理剤を調製するステップと、

(c)前記被表面処理部材の少なくとも一部に、前記表面処理剤を設置するステップと、

(d)触媒を含み、ガス流が存在する環境下において、前記表面処理剤が設置された被表面処理部材を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記被表面処理部材の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する。

【0088】

以下、各ステップについて説明する。

【0089】

(ステップS110)

まず、表面処理用の被表面処理部材が準備される。前述のように、本発明において、多被表面処理部材の材質は、特に限られない。被表面処理部材は、例えば、金属、炭素、またはセラミックス等であっても良い。

【0090】

ただし、以降のステップ(ステップS140)では、被表面処理部材は、800℃以上の温度に晒される。従って、この温度において耐熱性を有さない材料は、使用することができない。

【0091】

被表面処理部材は、例えば、焼成後の多孔質部材であっても良い。あるいは、被表面処理部材は、多孔質部材のような完成された状態ではなく、成形体、粉粒体、顆粒体、および圧粉体のような中間段階のもの、すなわち中間体(半成品)であっても良い。

【0092】

被表面処理部材の形状は、特に限られない。被表面処理部材の形状は、例えば、ハニカム状、格子状、フォーム状、ファイバー状、粒子状、または顆粒状などであっても良い。

【0093】

(ステップS120)

次に、シリコン系高分子を含む表面処理剤が調製される。

【0094】

前述のように、表面処理剤は、さらに、有機高分子および/または炭素含有材料を含んでも良い。また、表面処理剤は、さらに、触媒を含んでも良い。

【0095】

表面処理剤は、シリコン系高分子が溶解または分散された溶液であっても良い。

【0096】

また、表面処理剤には、さらに、炭素粉末、シリカ、一酸化ケイ素粉末等を添加しても良い。これらの成分は、熱分解反応を促進し、ケイ化物繊維状構造体の成長を助長する役割を有するからである。すなわち、前述の(2)式、(4)式、(6)式、および(8)式から、還元雰囲気では、シリカの熱炭素還元反応が進行しやすくなり、一酸化ケイ素および一酸化炭素分圧が上昇する。また、これにより、(3)式、(7)式、(9)式、(11)式、および(12)式が進行しやすくなり、炭化ケイ素または窒化ケイ素の繊維状構造体の形成が促進される。

【0097】

なお、シリカおよび/または炭素が表面処理剤に含まれる場合は、それらの含有量は、シリコン系高分子に対して1wt%〜20wt%の範囲であっても良い。シリカおよび/または炭素を表面処理剤に添加する際には、まず、シリコン系高分子と触媒を有機溶剤に溶解させておき、この溶液にシリカおよび/または炭素を添加、混合して、スラリーを調整する。このスラリーの分散性を確保するため、マグネチックスターラー、ボールミル、遊星ミル、混練機、混合機、または遊星撹拌混合機を使用しても良い。また、同時に分散剤を用いても良い。また、多孔質部材にスラリーを塗布させる際には、シリカおよび/または炭素の粉末の沈降を防ぐため、超音波照射を行いながら含浸しても良い。

【0098】

(ステップS130)

次に、ステップS110で準備した被表面処理部材の少なくとも一部に、ステップS120で調製したシリコン系高分子を含む表面処理剤が設置される。

【0099】

被表面処理部材への表面処理剤の設置方法は、特に限られない。表面処理剤が溶液の場合、表面処理剤は、被表面処理部材を溶液中に浸漬したり、被表面処理部材に溶液を塗布したりすることにより、設置されても良い。

【0100】

また、例えば、最初にシリコン系高分子を含む溶液を被表面処理部材に設置した後、炭素および/またはシリカを後から設置しても良い。

【0101】

炭素および/またはシリカは、例えばエアブラシにより被表面処理部材に吹き付けたり、溶剤に分散させて被表面処理部材に塗布したりしても良い。その場合には、予めシリコン系高分子を熱処理して不融化させたり、あるいはシリコン系高分子が溶解しないような溶剤を用いることが好ましい。

【0102】

また、被表面処理部材が成形体のような中間体(半成品)の場合、前述のように、被表面処理部材は、予め表面処理剤を添加した状態で調製しても良い。

【0103】

(ステップS140)

次に、ステップS130で得られた、表面処理剤が設置された被表面処理部材が、800℃以上の温度で焼成処理される。

【0104】

焼成雰囲気は、成長させるケイ化物繊維状構造体の種類のよって異なる。例えば、被表面処理部材に炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)からなる繊維状構造体を成長させる場合、焼成雰囲気は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含む。一方、多孔質部材に窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)からなる繊維状構造体を成長させる場合、焼成雰囲気は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含む。

【0105】

また、焼成雰囲気は、遊離触媒気流を含んでも良い。

【0106】

ただし、いずれの場合も、ガスの供給速度は、被表面処理部材の表面積50m2あたり0.01L/min以上である。

【0107】

以上のステップにより、被表面処理部材の所望の位置に、ケイ化物繊維状構造体を形成することができる。

【0108】

(第2発明)

次に、図2を参照して、本願の第2発明による表面処理方法について説明する。

【0109】

図2には、本願の第2発明による表面処理方法の一例を概略的に示す。

【0110】

この表面処理方法は、

タルク、カオリン、炭化ケイ素、窒化ケイ素、アルミナ、シリカ、ムライト、コーディエライト、黒鉛、炭素繊維、鉄、鉄合金、アルミニウム、およびアルミニウム合金、のいずれか1種類以上からなる原料と、シリコン系高分子と、触媒と、を含む多孔質成形体を準備するステップ(S210)と、

ガス流が存在する環境下において、前記多孔質成形体を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記多孔質成形体の表面積50m2あたり0.01L/min以上の流量で供給されるステップ(S220)と、

を有する。

【0111】

以下、各ステップについて説明する。

【0112】

(ステップS210)

まず、被表面処理部材となる多孔質成形体が準備される。

【0113】

多孔質成形体は、タルク、カオリン、炭化ケイ素、窒化ケイ素、アルミナ、シリカ、ムライト、コーディエライト、黒鉛、炭素繊維、鉄、鉄合金、アルミニウム、およびアルミニウム合金、のいずれか1種類以上からなる原料と、シリコン系高分子と、触媒と、を含む。

【0114】

多孔質成形体の調製方法は、特に限られない。

【0115】

例えば、多孔質成形体は、前記原料と、シリコン高分子と、触媒とを十分に撹拌して、混合粉末を得た後、これを一般的な成形法で加圧成形することにより調製しても良い。加圧成形法としては、例えば、プレス成形法、冷間静水圧成形法、および温間等方圧成形法などであっても良い。

【0116】

あるいは、そのような混合粉末に有機バインダー等を添加して、スラリーを作製しても良い。その後、このスラリーは、押し出し成形法、射出成形法、鋳込み成形法、またはゲルキャスト成形法等の各種粉末冶金法により成形され、多孔質成形体が調製される。

【0117】

(ステップS220)

次に、ステップS210で得られた多孔質成形体が、800℃以上の温度で焼成処理される。

【0118】

焼成条件は、前述の第1発明のステップS140で示したものと同様である。ガスの供給速度は、多孔質成形体の表面積50m2あたり0.01L/min以上であることに留意する必要がある。

【0119】

ステップS220の焼成後には、多孔質成形体は、多孔質部材となる。また、この多孔質部材は、細孔内および表面に、多数のケイ化物繊維状構造体を有する。

【0120】

一般に、細孔壁を有するハニカム状基材で構成される触媒担体の分野においては、被除去物質に対する捕獲性能を高めるため、被除去物質との接触確率を高めること、すなわち反応サイトの比表面積を高めることが重要となる。また、反応サイトの比表面積を高めるため、細孔壁に、例えば、γ−アルミナのようなコーティング部材が設置され、このコーティング部材に触媒が担持される方法が用いられる。

【0121】

しかしながら、細孔壁へのそのようなコーティング部材の設置は、触媒担体の熱容量の増大による触媒活性化の遅延、さらには開口面積の低下による圧力損失の増大などの問題につながるおそれがある。さらに、γ−アルミナは、1000℃以上の温度域では、α−アルミナに転移し、焼結が進んでしまう。このため、高温では、γ−アルミナのコーティング部材が焼結され、高い比表面積を維持することができなくなるという問題もある。

【0122】

これに対して、本発明では、多孔質部材の細孔内部等に、ケイ化物の繊維状構造体を形成させることができ、このため、多孔質部材の比表面積を容易に高めることができる。また、本発明による表面処理方法によって得られるケイ化物の繊維状構造体は、極めて微細な構造を有する。このため、本発明による表面処理方法が適用された多孔質部材では、従来のようなコーティング部材を設置する方法に比べて、圧力損失の増大を有意に抑制することができる。

【0123】

さらに、本発明による表面処理方法によって得られるケイ化物の繊維状構造体は、繊維同士の間にある程度の空間を有し得るため、高温に保持しても焼結が進み難いという特徴を有する。このため、本発明による表面処理方法が適用された多孔質部材では、高温に晒されても、高い比表面積を維持することができる。

【0124】

このように、本発明による表面処理方法によって表面処理された多孔質部材は、細孔壁を有するハニカム状基材で構成される触媒担体に、有意に適用することができる。

【0125】

また、一般に、断熱材、防音材、および衝撃吸収材などの繊維含有部材において、繊維は、シリカ系のもので構成される。すなわち、これらの繊維含有部材は、シリカ系のセラミックスを溶融させ、この溶融物を遠心法により繊維状に調製することによって製造される場合が多い。

【0126】

しかしながら、シリカ系の繊維は、一般に、耐熱性が比較的劣るため、そのようなシリカ系の繊維を含む繊維含有部材は、使用可能温度に限界がある。また、そのような繊維含有部材では、セラミックス繊維が基材と強固に結合されていない場合が多く、その場合、セラミックス繊維は、脱落等によって容易に外部に飛散してしまう。そのようなセラミック繊維の飛散は、人体に対しても影響がある。

【0127】

これに対して、本発明による表面処理方法によって得られるケイ化物の繊維状構造体は、高温においても安定であり、シリカ系の繊維に比べて、耐熱性の点で有意である。また、ケイ化物の繊維状構造体は、多孔質部材に対して適正に結合されている。このため、本発明による表面処理方法によって表面処理された多孔質部材では、ケイ化物の繊維状構造体の脱落を有意に抑制することができ、繊維の飛散の問題を有意に抑制することができる。

【実施例】

【0128】

次に、本発明の実施例について説明する。なお、本発明は、以下の実施例により限定されるものではないことに留意する必要がある。

【0129】

(実施例1)

シリコン系高分子としてポリメチルフェニルシルセスキオキサン(タイプH44、Wacker社製)を用い、繊維状構造体の成長のための触媒として、塩化コバルト(Aldrich製)を用いた。ポリメチルフェニルシルセスキオキサンと塩化コバルトとを重量比97/3で混合し、この混合物をアセトンに、重量比1/4の割合で溶解させ、表面処理剤の溶液とした。

【0130】

被表面処理部材として、市販品の炭化ケイ素フォーム(Lanic社製、気孔率86%、セルサイズ40CPSI)を用い、これを表面処理剤の溶液中に浸漬させた。なお、炭化ケイ素フォームの寸法は、直径が30mmで、厚さが14mmとした。

【0131】

次に、この被表面処理部材を室温で乾燥した後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1250℃で2時間実施した。窒素は、0.1L/minの流量で供給した。BET法により得られた炭化ケイ素フォームの表面積は、2m2であるため、今回の窒素の流量は、被表面処理部材の表面積50m2あたり0.01L/minという条件を十分に満たす(炭化ケイ素フォームの表面積50m2あたりでは、窒素流量は、2.5L/minに相当する)。

【0132】

これにより、実施例1に係る多孔質部材が得られた。

【0133】

表1には、実施例1に係る多孔質部材の作製条件をまとめて示す。

【0134】

【表1】

また、図3には、実施例1に係る多孔質部材のSEM写真を示す。図3から明らかなように、多孔質部材の表面および細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0135】

(実施例2)

実施例1と同様の方法により、実施例2に係る多孔質部材を得た。ただし、この実施例2では、被表面処理部材の焼成温度を1450℃とした。その他の条件は、実施例1と同様である。

【0136】

前述の表1には、実施例2に係る多孔質部材の作製条件をまとめて示す。

【0137】

また、図4には、実施例2に係る多孔質部材のSEM写真を示す。図4から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0138】

(実施例3)

実施例2と同様の方法により、実施例3に係る多孔質部材を得た。ただし、この実施例3では、シリコン系高分子としてポリメチルシルセスキオキサン(タイプML、Wacker社製)を使用した。その他の条件は、実施例2と同様である。

【0139】

前述の表1には、実施例3に係る多孔質部材の作製条件をまとめて示す。

【0140】

また、図5には、実施例3に係る多孔質部材のSEM写真を示す。図5から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0141】

(実施例4)

実施例2と同様の方法により、実施例4に係る多孔質部材を得た。ただし、この実施例4では、シリコン系高分子としてポリフェニルシルセスキオキサン(タイプSilres 601、Wacker社製)を使用した。その他の条件は、実施例2と同様である。

【0142】

前述の表1には、実施例4に係る多孔質部材の作製条件をまとめて示す。

【0143】

また、図6には、実施例4に係る多孔質部材のSEM写真を示す。図6から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0144】

(実施例5)

実施例2と同様の方法により、実施例5に係る多孔質部材を得た。ただし、この実施例5では、シリコン系高分子としてポリカルボシラン(タイプS、日本カーボン社製)を使用した。その他の条件は、実施例2と同様である。

【0145】

前述の表1には、実施例5に係る多孔質部材の作製条件をまとめて示す。

【0146】

実施例5に係る多孔質部材のSEM観察の結果、実施例5に係る多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0147】

(実施例6)

実施例2と同様の方法により、実施例6に係る多孔質部材を得た。ただし、この実施例6では、被表面処理部材として、市販のアルミナフォーム(Lanic社製、気孔率86%、セルサイズ20あるいは40CPSI)を使用した。その他の条件は、実施例2と同様である。

【0148】

前述の表1には、実施例6に係る多孔質部材の作製条件をまとめて示す。

【0149】

また、図7には、実施例6に係る多孔質部材のSEM写真を示す。図7から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0150】

(実施例7)

実施例2と同様の方法により、実施例7に係る多孔質部材を得た。ただし、この実施例7では、被表面処理部材として、市販のジルコニアフォーム(気孔率82%、セルサイズ60CPSI)を使用した。その他の条件は、実施例2と同様である。

【0151】

前述の表1には、実施例7に係る多孔質部材の作製条件をまとめて示す。

【0152】

また、図8には、実施例7に係る多孔質部材のSEM写真を示す。図8から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0153】

(実施例8)

実施例1と同様の方法により、実施例8に係る多孔質部材を得た。ただし、この実施例8では、被表面処理部材として、市販のコーディエライトハニカムを使用した。その他の条件は、実施例1と同様である。

【0154】

前述の表1には、実施例8に係る多孔質部材の作製条件をまとめて示す。

【0155】

また、図9には、実施例8に係る多孔質部材のSEM写真を示す。図9から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0156】

(実施例9)

シリコン系高分子としてポリメチルフェニルシルセスキオキサン(タイプH44、Wacker社製)を用い、繊維成長のための触媒として、塩化コバルト(Aldrich製)を用いた。ポリメチルフェニルシルセスキオキサンと塩化コバルトとを重量比97/3で混合した。また、この混合物10wt%と、炭化ケイ素粉末86%、アルミナ粉末2.4wt%、およびイットリア粉末1.6wt%を混合し、混合粉末を得た。

【0157】

さらに、この混合粉末に対して、メチルセルロース(ユケン工業)を5wt%添加し、混練機により混合し、成型用杯土を調製した。

【0158】

以上の混練により、シリコン系高分子および金属化合物により被覆されたセラミック粉粒体を得た。これを押し出し成形することにより、ハニカム成形体を製作した。

【0159】

ハニカム成形体を、窒素中600℃で脱脂処理した後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1700℃で2時間実施した。窒素は、前記ハニカム成形体の表面積50m2あたり2.5L/minの流量で供給した。

【0160】

これにより、実施例9に係る多孔質部材が得られた。

【0161】

前述の表1には、実施例9に係る多孔質部材の作製条件をまとめて示す。

【0162】

また、図10には、実施例9に係る多孔質部材の光学顕微鏡写真を示す。図10から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0163】

(実施例10)

シリコン系高分子としてポリメチルシルセスキオキサン(タイプMK、Wacker社製)を用い、繊維成長のための触媒として、塩化コバルト(Aldrich製)を用いた。ポリメチルシルセスキオキサンと塩化コバルトとを重量比97/3で混合し、この混合物とカーボンブラックを重量比99.9/0.1で混合した。また、これとアセトンを重量比1/4の割合で溶解させ、表面処理剤の溶液とした。

【0164】

被表面処理部材として、市販品の炭化ケイ素フォーム(Lanic社製、気孔率86%、セルサイズ40CPSI)を用い、これを表面処理剤の溶液中に浸漬させた。

【0165】

次に、この被表面処理部材を室温で乾燥した後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1450℃で2時間実施した。窒素は、前記炭化ケイ素フォームの表面積50m2あたり2.5L/minの流量で供給した。BET法により得られた炭化ケイ素フォームの表面積は、2m2であるため、今回の窒素の流量は、被表面処理部材の表面積50m2あたり0.01L/minという条件を十分に満たす。

【0166】

以上の工程により、実施例10に係る多孔質部材が得られた。

【0167】

前述の表1には、実施例10に係る多孔質部材の作製条件をまとめて示す。

【0168】

また、図11には、実施例10に係る多孔質部材のSEM写真を示す。図10から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0169】

(実施例11)

実施例10と同様の方法により、実施例11に係る多孔質部材を得た。ただし、この実施例11では、ポリメチルシルセスキオキサンと塩化コバルトとを重量比97/3で混合し、この混合物とカーボンブラックを重量比99.5/0.5で混合した。その他の条件は、実施例1と同様である。

【0170】

前述の表1には、実施例11に係る多孔質部材の作製条件をまとめて示す。

【0171】

また、図12には、実施例11に係る多孔質部材のSEM写真を示す。図12から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0172】

(実施例12)

有機高分子としてフェノール樹脂、シリカ粒子としてコロイダルシリカ、繊維成長のための触媒として塩化コバルト(Aldrich製)を用いた。フェノール樹脂とシリカ粒子を、重量比0/100、20/30、または40/60で混合し、それぞれの混合物に対して、塩化コバルトを混合物/塩化コバルトが重量比97/3となるように混合した。また、これとアセトンを、重量比1/4の割合で溶解させ、表面処理剤の溶液とした。

【0173】

被表面処理部材として、市販品の炭化ケイ素フォーム(Lanic社製、気孔率86%、セルサイズ40cpsi)を用い、これを表面処理剤の溶液中に浸漬させた。

【0174】

次に、この被表面処理部材を室温で乾燥した後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1450℃で2時間実施した。窒素は、前記炭化ケイ素フォームの表面積50m2あたり2.5L/minの流量で供給した。BET法により得られた炭化ケイ素フォームの表面積は、2m2であるため、今回の窒素の流量は、被表面処理部材の表面積50m2あたり0.01L/minという条件を十分に満たす。

【0175】

これにより、実施例12に係る多孔質部材が得られた。

【0176】

前述の表1には、実施例12に係る多孔質部材の作製条件をまとめて示す。

【0177】

また、図13〜図15には、実施例12に係る多孔質部材のSEM写真を示す。図13〜図15から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0178】

(実施例13)

実施例2と同様の方法により、実施例13に係る多孔質部材を得た。ただし、この実施例13では、焼成の雰囲気を窒素および一酸化ケイ素雰囲気とし、電気炉内には、一酸化ケイ素粉末(Aldrich製)を配置した。その他の条件は、実施例2と同様である。

【0179】

前述の表1には、実施例13に係る多孔質部材の作製条件をまとめて示す。

【0180】

また、図16には、実施例13に係る多孔質部材のSEM写真を示す。図16から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0181】

(実施例14)

実施例2と同様の方法により、実施例14に係る多孔質部材を得た。ただし、この実施例14では、焼成の雰囲気をアルゴン流通雰囲気とした。その他の条件は、実施例2と同様である。

【0182】

前述の表1には、実施例14に係る多孔質部材の作製条件をまとめて示す。

【0183】

また、図17には、実施例14に係る多孔質部材のSEM写真を示す。図17から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0184】

(実施例15)

実施例2と同様の方法により、実施例15に係る多孔質部材を得た。ただし、この実施例15では、繊維成長のための触媒として塩化銅(Aldrich製)を使用した。その他の条件は、実施例2と同様である。

【0185】

前述の表1には、実施例15に係る多孔質部材の作製条件をまとめて示す。

【0186】

また、図18には、実施例15に係る多孔質部材のSEM写真を示す。図18から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0187】

(実施例16)

実施例2と同様の方法により、実施例16に係る多孔質部材を得た。ただし、この実施例16では、繊維成長のための触媒として塩化鉄(Aldrich製)を使用した。また、焼成温度は、1400℃とした。その他の条件は、実施例2と同様である。

【0188】

前述の表1には、実施例16に係る多孔質部材の作製条件をまとめて示す。

【0189】

また、図19には、実施例16に係る多孔質部材のSEM写真を示す。図19から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0190】

(実施例17)

実施例2と同様の方法により、実施例17に係る多孔質部材を得た。ただし、この実施例17では、繊維成長のための触媒としてニッケルアセチルアセトナート(Aldrich製)を使用した。また、焼成温度は、1400℃とした。その他の条件は、実施例2と同様である。

【0191】

前述の表1には、実施例17に係る多孔質部材の作製条件をまとめて示す。

【0192】

また、図20には、実施例17に係る多孔質部材のSEM写真を示す。図20から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0193】

(実施例18)

実施例2と同様の方法により、実施例18に係る多孔質部材を得た。ただし、この実施例18では、繊維成長のための触媒として塩化白金(Aldrich製)を使用した。その他の条件は、実施例2と同様である。

【0194】

前述の表1には、実施例18に係る多孔質部材の作製条件をまとめて示す。

【0195】

また、図21には、実施例18に係る多孔質部材のSEM写真を示す。図21から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0196】

(実施例19)

シリコン系高分子としてポリメチルフェニルシルセスキオキサン(タイプH44、Wacker社製)を用い、繊維成長のための触媒として、塩化鉄(Aldrich製)を用いた。ポリメチルフェニルシルセスキオキサンと塩化鉄とを重量比97/3で混合し、この混合物をアセトンに、重量比1/4の割合で溶解させ、表面処理剤の溶液とした。

【0197】

被表面処理部材として、市販品のアルミナセラミックス粉粒体を準備した。

【0198】

このアルミナセラミックス粉粒体に表面処理剤を塗布し、乾燥させた後、雰囲気制御電気炉に入れ、焼成を行った。焼成は、窒素流通雰囲気下において、1450℃で2時間実施した。窒素は、前記アルミナセラミックス粉粒体の表面積50m2あたり2.5L/minの流量で供給した。従って、今回の窒素の流量は、被表面処理部材の表面積50m2あたり0.01L/minという条件を十分に満たす。

【0199】

これにより、実施例19に係る多孔質部材が得られた。

【0200】

表1には、実施例19に係る多孔質部材の作製条件をまとめて示す。

【0201】

また、図22には、実施例19に係る多孔質部材のSEM写真を示す。図22から明らかなように、多孔質部材の細孔内には、多数の繊維状構造体が形成されていることが観察された。

【0202】

(比較例1)

実施例2と同様の方法により、比較例1に係る多孔質部材を得た。ただし、この比較例1では、焼成の際に、窒素は、炭化ケイ素フォームの表面積50m2あたり0.01L/min未満の流量で供給した。その他の条件は、実施例2と同様である。

【0203】

前述の表1には、比較例1に係る多孔質部材の作製条件をまとめて示す。

【0204】

比較例1に係る多孔質部材のSEM観察の結果、多孔質部材の表面および細孔内には、繊維状構造体は、形成されていないことが観察された。

【0205】

実施例1〜実施例19に示すように、焼成に使用するガスの種類および焼成温度は、多孔質部材の内部、セル壁、粉粒体表面等に形成される繊維状構造体の成長に大きく影響することがわかった。

【0206】

一方、比較例1に係る多孔質部材では、繊維状構造体は形成されていなかった。これは、比較例1のような方法、すなわち、ガスの供給量が被表面処理部材の表面積50m2あたり0.01L/min未満の場合、多孔質部材の細孔内部まで、供給ガスが十分に侵入することができないためであると考えられる。

【0207】

また、図4(実施例2)および図5(実施例3)を比較して明らかなように、シリコン系高分子は、含まれる炭素量が多いほど、すなわちポリメチルフェニルシルセスキオキサンを用いた方が、多くの繊維状構造体が形成する傾向にあることがわかった。

【0208】

なお、図4および図9において見られるように、繊維状構造体の先端には、球状の物質が形成されていることが観察された。EDS観察による組成分析およびX線回折の結果から、この球状物質は、ケイ化コバルトであった。

【0209】

また、図10から、実施例8の方法では、繊維状構造体を有するハニカム状部材が得られた。

【0210】

さらに、図11(実施例10)と図12(実施例11)の比較から、表面処理剤の原料として、炭素を添加すると、シリコン系高分子の熱炭素還元反応が促進され、繊維状構造体の成長が促進されることがわかった。

【0211】

また図13(実施例12)に示すように、シリカと金属触媒のみでも、繊維状構造体が得られることがわかった。

【0212】

図16(実施例13)の一酸化ケイ素を含む雰囲気で生成した繊維状構造体は、X線回折およびEDSによる組成分析の結果から、窒化ケイ素であることがわかった。一方、実施例14では、繊維状構造体は、炭化ケイ素で構成されていた。

【0213】

さらに、実施例15〜実施例18の結果から、様々な金属触媒を用いて、繊維状構造体を形成することができることがわかった。

【0214】

また、実施例19ではセラミックス粉体に繊維状構造体を形成することも可能であった。

【0215】

(実施例20)

本発明による繊維状構造体を有する多孔質部材を用いて、捕集効率の観点から、フィルターとしての適用性を評価した。

【0216】

評価試験用の多孔質部材は、以下のようにして製作した。

【0217】

まず、実施例15と同様の方法により、繊維状構造体を有する多孔質部材を作製した。なお、この際には、被表面処理部材として使用する炭化ケイ素フォーム(Lanic社製、気孔率86%、セルサイズ40CPSI)の直径は、30mmとし、厚さは、14mm、28mm、42mm、および56mmの4種類とした。

【0218】

得られた繊維状構造体を有する多孔質部材を、それぞれ、サンプル1(被表面処理部材の厚さが14mmのもの)、サンプル2(被表面処理部材の厚さが28mmのもの)、サンプル3(被表面処理部材の厚さが42mmのもの)、およびサンプル4(被表面処理部材の厚さが56mmのもの)と称する。

【0219】

次に、得られたサンプル1〜サンプル4に係る多孔質部材を用いて、超微粒子捕集試験を実施した。

【0220】

(超微粒子捕集試験)

図23には、超微粒子捕集試験に使用した装置の概略的な構成を示す。

【0221】

図23に示すように、装置100は、圧縮機110、エアロゾル発生器120、電荷中和器130、乾燥器140、第1のパーティクルカウンタ150、および第2のパーティクルカウンタ170を備える。第1のパーティクルカウンタ150と第2のパーティクルカウンタ170の間には、サンプル1〜4のいずれかの多孔質部材160が設置される。

【0222】

エアロゾル発生器(米国TSI社製:Atomizer Aerosol generator モデル3079)120は、NaClの超微粒子を発生する機能を有する。エアロゾル発生器120で発生した超微粒子は、圧縮機110からの圧縮空気によって、電荷中和器130に搬送される。

【0223】

電荷中和器(米国TSI社製:モデルKR85)130は、圧縮空気によって搬送される超微粒子の電荷を中和し、帯電状態の超微粒子が配管等に付着することを防止する役割を有する。

【0224】

その後、電荷中和器130によって中和された超微粒子は、圧縮空気によって乾燥器140に搬送される。乾燥器140には、シリカゲルが配置されている。エアロゾル発生器120で生じた超微粒子は、水分を含む場合があるが、そのような水分は、乾燥器140を通過することにより、十分に除去される。

【0225】

その後、乾燥された超微粒子は、第1のパーティクルカウンタ150を経て、多孔質部材160に導入される。第1のパーティクルカウンタ(米国TSI社製:Electrostatic Particle Size Classifierモデル3080)150は、圧縮空気中に含まれる超微粒子の数(粒子濃度)を測定する。すなわち、第1のパーティクルカウンタ150によって測定された数(粒子濃度)の超微粒子が多孔質部材160に導入される。また、多孔質部材160は、超微粒子を捕集する。

【0226】

その後、多孔質部材160を通過した圧縮空気は、第2のパーティクルカウンタ170に導入される。第2のパーティクルカウンタ(米国TSI社製:Electrostatic Particle Size Classifierモデル3080)170は、多孔質部材160によって処理された後の圧縮空気中に含まれる超微粒子の数(粒子濃度)を測定する。以降、第1のパーティクルカウンタ150で計測された圧縮空気中に含まれる超微粒子の数(粒子濃度)を、「多孔質部材入口側」の超微粒子の数(粒子濃度)と称し、第2のパーティクルカウンタ170で計測された圧縮空気中に含まれる超微粒子の数(粒子濃度)を、「多孔質部材出口側」の超微粒子の数(粒子濃度)と称する。

【0227】

このような装置100を使用して、多孔質部材入口側および出口側での圧縮空気に含まれる超微粒子の数(濃度)を測定した。

【0228】

表2には、試験条件をまとめて示す。

【0229】

【表2】

エアロゾル発生器120の温度は、25℃とした。多孔質部材160におけるろ過速度は、0.57m/秒とし、ろ過流量(体積)は、6L(リットル)/分とした。多孔質部材160の有効ろ過面積は、1.77cm2である。また、第1のパーティクルカウンタ150における超微粒子の濃度は、2.32×107個/cm3(個数濃度)、4.97×1010nm3/cm3(体積濃度)、および107.5μg/m3(重量濃度)であった。

【0230】

なお、測定の前に、多孔質部材160を設置しない装置100の構成では、配管等への超微粒子の付着などの影響による超微粒子の量(濃度)の低下が無視できることを確認した。

【0231】

各サンプル1〜サンプル4に係る多孔質部材160において得られた測定結果を図24〜図28に示す。なお、これらの図24〜図28には、比較のため、繊維状構造体を有さない多孔質部材、すなわち炭化ケイ素フォーム(厚さ56mm)のみからなるサンプル(サンプル5と称する)を使用した場合の結果を同時に示した。

【0232】

図24〜図25において、横軸は、超微粒子の粒径を示しており、縦軸は、超微粒子の濃度(個数濃度)を示している。また、図24〜図25には、多孔質部材入口側での超微粒子の個数濃度と、各サンプル1〜サンプル5における多孔質部材出口側での超微粒子の個数濃度とを同時に示した。なお、図25は、図24において、縦軸の値を拡大したグラフであるが、グラフの明確化のため、濃度のオーダーが大きく異なるサンプル5のデータは、示していない。

【0233】

また、図26〜図27において、横軸は、超微粒子の粒径を示しており、縦軸は、超微粒子の濃度(体積濃度)を示している。また、図26〜図27には、多孔質部材入口側での超微粒子の体積濃度と、各サンプル1〜サンプル5における多孔質部材出口側での超微粒子の体積濃度とを同時に示した。なお、図27は、図26において、縦軸の値を拡大したグラフであるが、グラフの明確化のため、濃度のオーダーが大きく異なるサンプル5のデータは、示していない。

【0234】

同様に、図28〜図29において、横軸は、超微粒子の粒径を示しており、縦軸は、超微粒子の濃度(重量濃度)を示している。また、図28〜図29には、多孔質部材入口側での超微粒子の重量濃度と、各サンプル1〜サンプル5における多孔質部材出口側での超微粒子の重量濃度とを同時に示した。なお、図29は、図28において、縦軸の値を拡大したグラフであるが、グラフの明確化のため、濃度のオーダーが大きく異なるサンプル5のデータは、示していない。

【0235】

図24〜図28に示す結果から、サンプル5では、超微粒子の捕集性能があまり良好ではなく、多孔質部材出口側において、多くの超微粒子が捕集されずに残留していることがわかる。これに対して、サンプル1〜サンプル4では、多くの超微粒子が多孔質部材160によって捕集され、多孔質部材出口側において、超微粒子の濃度が有意に低下していることがわかる。特に、サンプル1〜サンプル4の順に、すなわち多孔質部材160の厚さが厚くなるにつれて、超微粒子の捕集性能が向上する傾向にあることがわかる。

【0236】

なお、サンプル1〜サンプル4における多孔質部材出口側で得られた超微粒子の粒径分布等から、サンプル1〜サンプル4からの繊維状構造体の脱落は、生じていないことが予想される。超微粒子捕集試験後の各サンプルをSEMにより観察したところ、いずれのサンプルにおいても、繊維状構造体は、脱落することなく、多孔質部材の内部または表面に結合されていた。また、捕集された超微粒子は、繊維状構造体によってトラップされている様子が観察された。この結果は、サンプル1〜サンプル4において、繊維状構造体の脱落が生じていないことを示唆するものである。

【0237】

次に、これらの結果をもとに、サンプル1〜サンプル5の捕集効率η(%)を計算した。なお、捕集効率η(%)は、以下の(13)式から求めた。

η(%)={1−(CE−CS)/CE}×100 (13)式

ここで、CSは、多孔質部材出口側における超微粒子の濃度を表し、CEは、多孔質部材入口側における超微粒子の濃度を表す。

【0238】

表3には、サンプル1〜5の捕集効率η(%)の計算結果を示す。

【0239】

【表3】

表3から、いずれの濃度表示においても、サンプル1〜サンプル4に係る多孔質部材の場合、サンプル5に係る多孔質部材に比べて、捕集効率η(%)が有意に向上していることがわかる。特に、サンプル3(被表面処理部材の厚さ42mm)、およびサンプル4(被表面処理部材の厚さ56mm)に係る多孔質部材では、捕集効率η(%)が100%となっており、極めて良好な捕集特性を示すことがわかった。

【0240】

このように、サンプル1〜サンプル4は、超微粒子の捕集効率η(%)が有意に高く、フィルターとして十分に適用し得ることが確認された。

【0241】

(実施例21)

本発明による繊維状構造体を有する多孔質部材を用いて、圧力損失の観点から、フィルターとしての適用性を評価した。

【0242】

評価試験用の多孔質部材は、以下のようにして製作した。

【0243】

まず、実施例2、実施例11、および実施例15と同様の方法により、繊維状構造体を有する多孔質部材を作製した。得られた繊維状構造体を有する多孔質部材を、それぞれ、サンプル6(実施例2に係る多孔質部材)、サンプル7(実施例11に係る多孔質部材)、およびサンプル8(実施例15に係る多孔質部材)と称する。

【0244】

この他、繊維状構造体を有さない多孔質部材、すなわち炭化ケイ素フォーム(厚さ56mm)のみからなるサンプル(サンプル9と称する)を準備した。さらに、厚さ0.4mmの市販のヘパフィルター(セルロースタイプ:ベコドブラジル社製)を準備した。ヘパフィルターは、JISZ8122規格において、粒径が0.3μmの超微粒子に対して99.97%以上の捕集効率を持ち、初期圧力損失が245Pa以下のものである。以下、このヘパフィルターをサンプル10と称する。

【0245】

次に、サンプル6〜サンプル10を用いて、以下の圧力損失試験を実施した。

【0246】

(圧力損失試験)

図30には、圧力損失試験に使用した装置の概略的な構成を示す。

【0247】

図30に示すように、装置200は、圧縮機210と、第1の圧力および流量測定器220と、第2の圧力および流量測定器240とを備える。第1の圧力および流量測定器220(以下、「第1の測定器」220と称する)と第2の圧力および流量測定器240(以下、「第2の測定器」240と称する)の間には、サンプル6〜サンプル10のいずれかのサンプル230が設置される。

【0248】

このような装置200を用いて圧力損失試験を行う際には、まず圧縮機210が稼働される。これにより、圧縮機210から、第1の測定器220を経て、サンプル230に圧縮空気が供給される。その後、圧縮空気は、サンプル230を通過して、第2の測定器240を通り排出される。

【0249】

この状態で、第1の測定器220において圧縮空気の圧力(以下、「入口側圧力」と称する)を測定し、第2の圧力計240において圧縮空気の圧力(以下、「出口側圧力」と称する)を測定する。また、第1の測定器220において空気流量(以下、「入口側流量」と称する)を測定し、第2の圧力計240において流量(以下、「出口側流量」と称する)を測定する。このような測定を、圧縮機210から供給される圧縮空気の圧力を変化させて実施した。

【0250】

得られた入口側圧力と出口側圧力の差、および入口側流量と出口側流量の差から、フォルヒハイマーの式を用いて、ダルシー透過率k1および非ダルシー透過率k2を算出した。

【0251】

なお、ダルシー透過率k1および非ダルシー透過率k2は、流体の透過性を表す指標であり、これらの値から、サンプル230での圧力損失を評価することができる。

【0252】

表4には、サンプル6〜サンプル10のそれぞれにおけるダルシー透過率k1および非ダルシー透過率k2をまとめて示す。

【0253】

【表4】

表4から、サンプル6〜サンプル8は、サンプル9には多少劣るものの、ダルシー透過率k1および非ダルシー透過率k2が高く、比較的高い透過率を示すことがわかる。特に、サンプル6〜サンプル8は、サンプル10に比べて、ダルシー透過率k1および非ダルシー透過率k2が、それぞれ、約2桁大きな値を示した。これは、サンプル6〜サンプル8の厚さがサンプル10の140倍もあることを考慮すれば、特筆すべきことである。

【0254】

このように、サンプル6〜サンプル8は、圧力損失が有意に低く、フィルターとして十分に適用し得ることが確認された。

【0255】

以上のように、本発明による多孔質部材は、捕集効率が高く、圧力損失が低いという特徴を有する。従って、本発明による多孔質部材は、脱塵フィルターおよび触媒担体等に適用することができる。

【0256】

例えば、自動車およびガスタービン等の燃焼機関から排出される排気ガスに含まれる微粒子は、粒度分布が比較的広く、ミクロンオーダーからナノオーダーまでの分布を有する。特に、数百ナノメートル以下のサイズの微粒子(いわゆる超微粒子)は、重量濃度が低くても、個数濃度が90%以上の高い値となる場合がある。従来の脱塵フィルターおよび触媒担体では、このような粒度分布を有する微粒子を含む排気ガスを十分に処理することは難しいという問題がある。

【0257】

しかしながら、本発明による多孔質部材は、このような超微粒子を含む排気ガスの処理に対しても、有意に適用することができると思われる。

【0258】

また、本発明による多孔質部材では、細孔内部等に、ケイ化物の繊維状構造体を形成させることができ、このため、多孔質部材の比表面積を容易に高めることができる。また、本発明による表面処理方法によって得られるケイ化物の繊維状構造体は、極めて微細な構造を有する。このため、本発明による表面処理方法が適用された多孔質部材では、従来のようなγ−アルミナ等のコーティング部材を設置する方法に比べて、圧力損失の増大を有意に抑制することができる。

【0259】

さらに、本発明による多孔質部材では、ケイ化物の繊維状構造体は、多孔質部材と良好に密着しており、繊維状構造体が脱落する可能性が少ない。このため、本発明による多孔質部材は、繊維の飛散の少ない断熱材、吸音材、および衝撃吸収体として適用することができる。

【産業上の利用可能性】

【0260】

本発明は、例えば、各種多孔質部材製品および多孔部材用成形体に適用することが可能であり、例えば、フィルター、吸着剤、消臭剤、リアクター、ディフューザー、衝撃吸収材、加工用部材、軽量材、固体触媒、断熱材、および生体材料などに適用することができる。

【符号の説明】

【0261】

100 装置

110 圧縮機

120 エアロゾル発生器

130 電荷中和器

140 乾燥器

150 第1のパーティクルカウンタ

160 多孔質部材

170 第2のパーティクルカウンタ

200 装置

210 圧縮機

220 第1の圧力および流量測定器

230 サンプル

240 第2の圧力および流量測定器

【特許請求の範囲】

【請求項1】

被表面処理部材に対する表面処理方法であって、

(a)被表面処理部材を準備するステップと、

(b)シリコン系高分子を含む表面処理剤を調製するステップと、

(c)前記被表面処理部材の少なくとも一部に、前記表面処理剤を設置するステップと、

(d)触媒を含み、ガス流が存在する環境下において、前記表面処理剤が設置された被表面処理部材を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記被表面処理部材の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する表面処理方法。

【請求項2】

前記ガス流は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)を含むことを特徴とする請求項1に記載の表面処理方法。

【請求項3】

前記ガス流は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)を含むことを特徴とする請求項1に記載の表面処理方法。

【請求項4】

前記ガス流は、さらに、遊離触媒気流を含むことを特徴とする請求項1乃至3のいずれか一つに記載の表面処理方法。

【請求項5】

前記触媒は、前記(b)のステップにおいて、表面処理剤中に添加されることを特徴とする請求項1乃至4のいずれか一つに記載の表面処理方法。

【請求項6】

前記表面処理剤は、さらに、有機高分子および/または炭素含有材料を含むことを特徴とする請求項1乃至5のいずれか一つに記載の表面処理方法。

【請求項7】

前記有機高分子は、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、フェノール、ポリイミド、およびナイロンからなる群から選定された1種または2種以上であることを特徴とする請求項6に記載の表面処理方法。

【請求項8】

前記触媒は、コバルト、銅、白金、銀、金、鉄およびニッケルからなる群から選定された少なくとも1種を含むことを特徴とする請求項1乃至7のいずれか一つに記載の表面処理方法。

【請求項9】

前記シリコン系高分子は、シロキサン、シラザン、ポリカルボシラン、ボラジン、ボロシラザン、ポリオルガノボロシラザン、ポリボロシロキサン、ポリオルガノシロキサン、アルコキシシラン、およびアルコキシドからなる群から選定された1種または2種以上であることを特徴とする請求項1乃至8のいずれか一つに記載の表面処理方法。

【請求項10】

前記被表面処理部材は、セラミックス、ガラス、金属、セメント、および炭素からなる群から選定された少なくとも一つの材料を有することを特徴とする請求項1乃至9のいずれか一つに記載の表面処理方法。

【請求項11】

前記被表面処理部材は、ハニカム状多孔質部材、格子状多孔質部材、フォーム状多孔質部材、ファイバー状多孔質部材、緻密質ビーズまたは多孔質ビーズからなるビーズ状多孔質部材、3次元セル状多孔質部材、成形体、および緻密質または多孔質の粉粒体からなる群から選定された少なくとも一つであることを特徴とする請求項1乃至10のいずれか一つに記載の表面処理方法。

【請求項12】

(a)タルク、カオリン、炭化ケイ素、窒化ケイ素、アルミナ、シリカ、ムライト、コーディエライト、黒鉛、炭素繊維、鉄、鉄合金、アルミニウム、およびアルミニウム合金、のいずれか1種類以上からなる原料と、シリコン系高分子と、触媒と、を含む多孔質成形体を準備するステップと、

(b)ガス流が存在する環境下において、前記多孔質成形体を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記多孔質成形体の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する表面処理方法。

【請求項13】

前記ガス流は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)を含むことを特徴とする請求項12に記載の表面処理方法。

【請求項14】

前記ガス流は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)を含むことを特徴とする請求項12に記載の表面処理方法。

【請求項15】

前記繊維状構造体は、平均直径が10μm以下であり、アスペクト比が2以上であることを特徴とする請求項1乃至14のいずれか一つに記載の表面処理方法。

【請求項16】

前記繊維状構造体は、繊維の先端部に、略球形のケイ素またはケイ化物を有することを特徴とする請求項1乃至15のいずれか一つに記載の表面処理方法。

【請求項17】

請求項1乃至16のいずれか一つに記載の表面処理方法によって表面処理された多孔質部材。

【請求項18】

請求項17に記載の多孔質部材を備え、以下の群から選定された装置:

触媒、触媒担体、ディーゼルパーティキュレートフィルター、脱塵フィルター、溶融金属フィルター、重金属回収フィルター、VOC浄化用フィルター、空気浄化フィルター、浄水フィルター、バクテリア分離フィルター、ウィルス分離フィルター、ガスまたは液滴のサイズ制御部材、ガスまたは液滴のディフューザー、防音材、断熱材、衝撃吸収材、およびリアクター。

【請求項1】

被表面処理部材に対する表面処理方法であって、

(a)被表面処理部材を準備するステップと、

(b)シリコン系高分子を含む表面処理剤を調製するステップと、

(c)前記被表面処理部材の少なくとも一部に、前記表面処理剤を設置するステップと、

(d)触媒を含み、ガス流が存在する環境下において、前記表面処理剤が設置された被表面処理部材を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記被表面処理部材の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する表面処理方法。

【請求項2】

前記ガス流は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、炭化ケイ素(SiC)および/またはシリコンオキシカーバイド(SiOC)を含むことを特徴とする請求項1に記載の表面処理方法。

【請求項3】

前記ガス流は、窒素および/またはアンモニアを含み、さらに、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、

前記ケイ化物の繊維状構造体は、窒化ケイ素(SiN)および/またはシリコンオキシナイトライド(SiON)を含むことを特徴とする請求項1に記載の表面処理方法。

【請求項4】

前記ガス流は、さらに、遊離触媒気流を含むことを特徴とする請求項1乃至3のいずれか一つに記載の表面処理方法。

【請求項5】

前記触媒は、前記(b)のステップにおいて、表面処理剤中に添加されることを特徴とする請求項1乃至4のいずれか一つに記載の表面処理方法。

【請求項6】

前記表面処理剤は、さらに、有機高分子および/または炭素含有材料を含むことを特徴とする請求項1乃至5のいずれか一つに記載の表面処理方法。

【請求項7】

前記有機高分子は、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、フェノール、ポリイミド、およびナイロンからなる群から選定された1種または2種以上であることを特徴とする請求項6に記載の表面処理方法。

【請求項8】

前記触媒は、コバルト、銅、白金、銀、金、鉄およびニッケルからなる群から選定された少なくとも1種を含むことを特徴とする請求項1乃至7のいずれか一つに記載の表面処理方法。

【請求項9】

前記シリコン系高分子は、シロキサン、シラザン、ポリカルボシラン、ボラジン、ボロシラザン、ポリオルガノボロシラザン、ポリボロシロキサン、ポリオルガノシロキサン、アルコキシシラン、およびアルコキシドからなる群から選定された1種または2種以上であることを特徴とする請求項1乃至8のいずれか一つに記載の表面処理方法。

【請求項10】

前記被表面処理部材は、セラミックス、ガラス、金属、セメント、および炭素からなる群から選定された少なくとも一つの材料を有することを特徴とする請求項1乃至9のいずれか一つに記載の表面処理方法。

【請求項11】

前記被表面処理部材は、ハニカム状多孔質部材、格子状多孔質部材、フォーム状多孔質部材、ファイバー状多孔質部材、緻密質ビーズまたは多孔質ビーズからなるビーズ状多孔質部材、3次元セル状多孔質部材、成形体、および緻密質または多孔質の粉粒体からなる群から選定された少なくとも一つであることを特徴とする請求項1乃至10のいずれか一つに記載の表面処理方法。

【請求項12】

(a)タルク、カオリン、炭化ケイ素、窒化ケイ素、アルミナ、シリカ、ムライト、コーディエライト、黒鉛、炭素繊維、鉄、鉄合金、アルミニウム、およびアルミニウム合金、のいずれか1種類以上からなる原料と、シリコン系高分子と、触媒と、を含む多孔質成形体を準備するステップと、

(b)ガス流が存在する環境下において、前記多孔質成形体を800℃以上の温度で焼成することにより、ケイ化物の繊維状構造体を形成するステップであって、前記ガス流は、前記多孔質成形体の表面積50m2あたり0.01L/min以上の流量で供給されるステップと、

を有する表面処理方法。

【請求項13】

前記ガス流は、アルゴン、ヘリウム、水蒸気、水素、ケイ素、一酸化炭素、一酸化ケイ素、二酸化ケイ素、および酸窒化物ガスからなる群から選定された少なくとも1種類以上を含み、