1,2−ジオールからの低級飽和アルデヒド製造方法

【課題】触媒が短時間で失活せず、1,2−ジオールを原料とし、低級飽和アルデヒドを効率よく製造する方法の提供。

【解決手段】銅又は銀の硝酸塩、硫酸塩、酢酸塩、塩基性炭酸塩、アンミン錯体及び塩化物から選ばれるいずれか一種類以上の化合物をアルミナ、シリカアルミナ及びゼオライトから選ばれるいずれか一種以上の触媒担体に接触させ、焼成することにより調製された金属-担体複合体を触媒とし、さらに反応系に水素を共存させて1,2−ジオールから低級飽和アルデヒドを製造する。

【解決手段】銅又は銀の硝酸塩、硫酸塩、酢酸塩、塩基性炭酸塩、アンミン錯体及び塩化物から選ばれるいずれか一種類以上の化合物をアルミナ、シリカアルミナ及びゼオライトから選ばれるいずれか一種以上の触媒担体に接触させ、焼成することにより調製された金属-担体複合体を触媒とし、さらに反応系に水素を共存させて1,2−ジオールから低級飽和アルデヒドを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低級飽和アルデヒドを製造する方法に関し、特に1,2−ジオールを原料とし、低級飽和アルデヒドを製造する方法に関する。

【背景技術】

【0002】

プロパナール(プロピオンアルデヒド)に代表される低級飽和アルデヒド類は溶剤原料、化成品中間体、医薬品中間体製造用溶媒などとして用いられ化学工業上重要な物質である。低級飽和アルデヒドは、そのアルデヒドの有する炭素数により製造方法は大きく異なる。例えばC2アルデヒドであるアセトアルデヒドはエチレンのワッカー酸化により工業的に製造され(非特許文献1)、C4アルデヒドであるブチルアルデヒドはプロピレンのヒドロホルミル化反応で製造されるのが一般的である(非特許文献2)。

【0003】

一方、C3のアルデヒドであるプロピオンアルデヒドはエチレンのヒドロホルミル化反応により得られるか(非特許文献2)、プロピレンのアセトキシル化により得られた酢酸アリルを加水分解して得られるアリルアルコール(特許文献1)、あるいはプロピレンオキサイドを原料としてその異性化により得られるアリルアルコールを原料として(特許文献2)、その部分水素化により得ることが出来る。また、ヘテロポリ酸をシリカ等の担体に担持した触媒が、気相における1,2−プロパンジオールの脱水反応によるプロピオンアルデヒド製造において、高い活性を持つことが知られている(特許文献4)。

【0004】

しかしながら、ヒドロホルミル化反応装置の建設には膨大な設備投資が必要であり、プロピレンのアセトキシル化においては反応に酢酸を用いることから耐食性の設備が必要となりこちらも設備投資が膨大になる。一方、プロピレンオキサイドを原料とした場合、反応性の高いプロピレンオキサイドは取扱いが難しく爆発の危険がある。更に、アリルアルコールを原料として部分水素化で飽和アルデヒドを得る場合、一部カルボニル部分も水素化され目的生成物の選択率が低下する場合がある。また、1−プロパノールを脱水素してプロピオンアルデヒドを得る方法もあるが、原料である1−プロパノールの供給に問題がある。更には、これらの低級飽和アルデヒドを製造する際の原料は全て化石燃料である石油由来の化合物であり、近年懸念されている地球環境保全のためにもこれらの使用は好ましくない。

【0005】

一方、再生可能エネルギーとして近年注目を浴びているBDF(Bio Diesel Fuel)は油脂である動植物油をメタノールと触媒によりメチルエステル(FAME)にエステル交換して製造されるが、その際多量にグリセリンが副生する。しかし、現在この副生グリセリンを有効利用する決定的な手段は見つかっておらず、資源の有効利用という観点から非常に大きな問題である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2662965号

【特許文献2】特公平7−116083号公報

【特許文献3】特開2008−308411号公報

【特許文献4】特開2010−180156号公報

【非特許文献】

【0007】

【非特許文献1】Industrial Organic Chemistry, Wiley, 4th edition p.165

【非特許文献2】Industrial Organic Chemistry, Wiley, 4th edition p.131

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者はこれまで、多価アルコールからのヒドロキシケトン製造用触媒および製造方法(特許文献3)、あるいは、グリセリンからのグリコール製造方法(国際公開2010−016462号パンフレット)といったグリセリンの有効利用について種々の有用化合物合成を成功させてきた。また、更にグリセリンから製造したグリコールからの低級飽和アルデヒド製造方法を開発した(特許文献4)。しかしながら、このような気相における1,2−プロパンジオールの脱水反応によるプロピオンアルデヒド製造では、触媒が短時間で失活してしまうことがある。したがって、更に効率よくグリコールから低級飽和アルデヒドを製造する方法を開発することが更なる課題とされた。即ち本発明の目的は、上記従来の技術課題を解決することであり、1,2−ジオールを原料とし、低級飽和アルデヒドを効率よく製造する方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者は、グリセリンから製造した1,2−プロパンジオールの用途として、1,2−プロパンジオールの脱水反応によりプロパナールを製造する方法及び同方法に適した触媒系を鋭意検討した。その結果、酸触媒により1,2−ジオールを脱水させ低級飽和アルデヒドを得る系において、酸触媒に銅或いは銀の金属成分を担持させ、反応系に水素を共存させることで、触媒活性の経時劣化を抑えることができることを見出した。さらに、このような触媒系を用いることにより、上記の課題に合致した、1,2−ジオール等の隣接する水酸基を持つ多価アルコールを原料とし、低級飽和アルデヒド等のカルボニル化合物を効率よく製造する方法が達成されることを知見し、本発明を完成するに至った。

【0010】

本発明の低級飽和アルデヒド製造方法は、以下の項(1)〜(6)で定義される。

(1)銅−触媒担体複合体からなる触媒又は銀−触媒担体複合体からなる触媒により、水素共存下で、脱水反応により1,2−ジオールから低級飽和アルデヒドを製造する方法。(2)銅又は銀が、硝酸塩、硫酸塩、酢酸塩、塩基性炭酸塩、アンミン錯体及び塩化物から選ばれるいずれか一種類以上を触媒担体に接触させ、焼成することにより担持されたものである(1)に記載の製造方法。

(3)銅又は銀を担持する触媒担体が、アルミナ、シリカアルミナ及びゼオライトから選ばれるいずれか一種類以上である(1)又は(2)に記載の製造方法。

(4)銅又は銀を担持する触媒担体が、アルミナである(1)〜(3)のいずれかに記載の製造方法。

(5)1,2−ジオールが、1,2−プロパンジオールである(1)〜(4)のいずれかに記載の製造方法。

(6)低級飽和アルデヒドが、プロパナールである(1)〜(5)のいずれかに記載の製造方法。

【発明の効果】

【0011】

本発明により、1,2−ジオールを原料とし、低級飽和アルデヒドを効率よく製造する方法が提供される。

【図面の簡単な説明】

【0012】

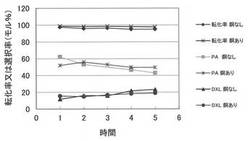

【図1】水素共存下、シリカアルミナ触媒及び銅担持シリカアルミナ触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、1,2−プロパンジオール転化率、プロパナール選択率及びジオキソラン選択率の経時変化を示す図である。

【図2】水素共存下、銀担持シリカアルミナ触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、1,2−プロパンジオール転化率、プロパナール選択率及びジオキソラン選択率の経時変化を示す図である。

【図3】水素共存下、銅担持アルミナ触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、プロパナール選択率、ジオキソラン選択率及びその他の化合物の選択率の経時変化を示す図である。

【図4】水素非共存下、銅担持アルミナ触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、プロパナール選択率、ジオキソラン選択率及びその他の化合物の選択率の経時変化を示す図である。

【図5】従来技術のヘテロポリ酸触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、1,2−プロパンジオール転化率及びプロパナール選択率の経時変化を示す図である。

【発明を実施するための形態】

【0013】

本発明は、銅−触媒担体複合体からなる触媒又は銀−触媒担体複合体からなる触媒により、水素共存下で、脱水反応により1,2−ジオールから低級飽和アルデヒドを製造する方法に関する。

本発明の低級飽和アルデヒドの製造方法に用いる触媒は、銅−触媒担体複合体からなる触媒又は銀−触媒担体複合体からなる触媒である。ここで、「触媒担体」とは、触媒を担持する機能を有する組成物又は化合物を意味し、触媒担体自身が、触媒としての機能を有するものであってよい。

銅−触媒担体複合体又は銀−触媒担体複合体を触媒として用いることで、触媒の活性の劣化を抑制することができ、1,2−ジオールの転化率、アルデヒド選択率ともに経時低下を抑制することができ、結果としてアルデヒドを良好な収率で製造することができる。これは触媒に銅又は銀を担持させ、水素共存下で反応させることで、反応が進行するとともに触媒に析出する炭素の生成が抑えられたためと考えられる。特にアルミナを触媒に用いた場合には、1,2−ジオールの転化率の低下が更に抑制され、高いアルデヒド選択率を示し、加えて、生成したアルデヒドが原料のジオールと反応することで生成してしまう副生物であるジオキソラン(DXL)等の選択率が低い。また、銀を担持した場合には、1,2−ジオールの転化率の低下が抑制され、更に高いアルデヒド選択率を示し、副生物であるジオキソラン(DXL)等の選択率が低い。

本発明の低級飽和アルデヒドの製造方法に用いる触媒とは、隣接する水酸基を有する多価アルコール等における脱水反応活性を有する触媒を示す。このような触媒に使用される触媒担体としては、酸触媒として機能する触媒担体が好ましく、具体的にはアルミナ、シリカアルミナ、ゼオライトなどが好ましく例示でき、アルミナがより好ましい。これらのうち1種を使用してよく、又は2種以上を組み合わせて使用してもよい。

本発明は、上記のとおり、脱水反応により1,2−ジオールから低級飽和アルデヒドを製造する方法に関するが、本発明はさらに、酸触媒における、触媒の活性の劣化抑制方法を提供するものである。

【0014】

本発明の低級飽和アルデヒドの製造方法に用いる触媒は、銅又は銀が触媒担体に担持した、銅又は銀と触媒担体との複合体からなる。銅−触媒担体複合体又は銀−触媒担体複合体における触媒担体への銅又は銀成分の担持方法は含浸法、共沈法等公知の方法を用いることが可能である。例えば、硝酸銅水溶液又は硝酸銀水溶液を銅又は銀成分として、触媒担体成分であるアルミナに含浸することによって得られる固体を乾燥、焼成して得られる複合体が触媒として使用可能である。銅又は銀成分としては、溶媒への溶解性を有するものであれば限定されず、適宜選択することができるが、具体的には銅又は銀の硝酸塩、硫酸塩、酢酸塩、塩基性炭酸塩、アンミン錯体、塩化物などが好ましく例示できる。これらのうち1種を使用してよく、又は2種以上を組み合わせて使用してもよい。

【0015】

また、銅−触媒担体複合体又は銀−触媒担体複合体における、銅又は銀(酸化銅又は酸

化銀換算):触媒担体の含有比は、重量比で1:9〜1:195とすることが好ましい。銅−触媒担体複合体又は銀−触媒担体複合体中の、触媒担体に対する銅又は銀の含有比が0.005〜0.1である場合、十分な触媒活性を得ることができ、触媒活性が短時間で低下することを防げる。

【0016】

上記銅−触媒担体複合体又は銀−触媒担体複合体の具体例は、銅−アルミナ複合体、銅−シリカアルミナ複合体、銅−ゼオライト複合体、銀−アルミナ複合体、銀−シリカアルミナ複合体、銀−ゼオライト複合体などが挙げられる。好ましくは、銅−アルミナ複合体、銀−アルミナ複合体である。

【0017】

上記アルミナ、シリカアルミナ、ゼオライトなどの酸触媒は市販品あるいは公知の方法にて調合したもの等、いずれの形態のものでも触媒担体として使用することが可能である。同様に上記銅−触媒担体複合体又は銀−触媒担体複合体についても市販品、市販品を還元したもの、当該銅又は銀成分の市販品あるいは公知の方法にて調合したものなどを触媒担体に担持させたもの等、いずれの形態のものでも触媒として使用することが可能である。

【0018】

本発明の低級飽和アルデヒド製造方法は、隣接する水酸基を持つ1,2−ジオールを上記銅−触媒担体複合体又は銀−触媒担体複合体を触媒として用いることで、1,2−ジオールの二級水酸基のみを選択的に脱離させ、生成したエノール中間体が互変異性によりカルボニル体に異性化することによって低級飽和アルデヒドが生成することが特徴である。

【0019】

本発明の製造方法の原料となる1,2−ジオールの具体例は、1,2−プロパンジオール、1,2−ブタンジオール、1,2−ペンタンジオール、1,2−ヘキサンジオールなどが挙げられるが、既に発明者らが見出した技術により、バイオディーゼル燃料を製造する際の副生物であるグリセリンから1,2−プロパンジオールを製造することができることから、1,2−プロパンジオールを原料とすることが好ましい。

【0020】

本発明の製造方法の原料の1,2−ジオールは、原料中に水分を含んでいてもよい。1,2−ジオール中の水分含有量は、0〜95重量%の範囲が好ましい。従来の製造方法では、目的物である低級飽和アルデヒド(プロパナール等)からの副生成物(アセタール、ジオキソラン等)の生成を抑制するため、多量の水を原料に含有させて反応させることが必要となる場合があった。本発明の製造方法によれば、原料中に水分を含まなくても高いアルデヒド選択率を示すため、工業的に高効率な反応を実施することが可能となる。

【0021】

本発明の低級飽和アルデヒドの製造で使用される反応装置は特に限定されないが、工業的には、原料をガス化して適当な触媒層を通過させておこなう形式の気相流通反応が可能な装置が好ましい。気相流通反応装置を用いる場合、たとえば、気相流通反応装置に所定量の触媒を入れ、これを公知の方法で前処理することにより活性な触媒層を気相流通反応装置内に形成させる。ここに、原料の1,2−ジオールをガス化し、供給することにより低級飽和アルデヒドを製造することが可能である。

【0022】

また、上記触媒の前処理は、触媒層を活性化させることができる公知の方法を用いることができ、例えば、反応条件と同条件(例えば、水素気流中、300℃〜400℃程度)で1時間程度熱処理を行う等により、触媒層を活性化させることが挙げられる。

【0023】

また、本発明の製造方法で得られる低級飽和アルデヒドとしては、プロパナール、ブタナール、ペンタナール、ヘキサナールなどが挙げられ、特にプロパナールが好ましい。

【0024】

本発明の低級飽和アルデヒド製造方法の反応温度は、250℃〜400℃の温度範囲、

すなわち、1,2−ジオールが気相状態として存在する温度が好適である。反応を十分に進行させるためには250℃以上が好ましく、生成物選択率を良好に保つためには275℃以上が好ましい。より好ましい温度範囲としては300℃〜400℃の範囲であり、より収率が高くなることから、300℃〜375℃の範囲が更に好ましく、300℃〜350℃の範囲が最も好ましい。

【0025】

本発明に用いる触媒の量及び低級飽和アルデヒド製造方法の反応時間は、触媒重量に対する単位時間当たりの原料フィード重量(WHSV:Weight Hourly Space Velocity;単位、h-1)で代表され、WHSV値で、0.1から20h-1の範囲で利用可能であり、触媒の寿命及び収率の観点から好ましくはWHSV値で、0.5から7h-1の範囲であり、更に好ましくはWHSV値で、1から6h-1の範囲である。

【実施例】

【0026】

以下、実施例により本発明の効果を具体的に説明するが、本発明はこれらに限定されるものではない。

【0027】

参考例、実施例、比較例において、反応は常圧固定床流通式反応装置を用いた。反応管には内径17mmのガラス管を用い、加熱は長さ約300mmの電気管状炉を用いて加熱した。反応器内部には触媒を保持する石英ウールを設置し石英ウール上に触媒を所定量設置した(触媒層)。原料の1,2−プロパンジオール(プロピレングリコール)は市販の試薬(和光純薬製特級グレード)をそのまま希釈せずに用いた。原料の供給はマイクロフィーダーを用いて所定の供給速度で反応装置上部の壁面に供給した。キャリアガスも反応器の上部より供給され、反応器上部から下部へのダウンフローとなる。原料は反応管内壁を伝って管の下部へと落ちていく間に電気炉によって加熱蒸発され、触媒層へと導かれる。気化した原料もキャリアガスと同様にダウンフローで反応管上部から下部へと流れる。

触媒層を通過した反応ガスは反応管下部から反応装置をでて、アセトンドライアイスにて冷却されたトラップへと導かれる。反応生成物はここで冷却、凝縮され一部オフガスはトラップで凝縮せずに系外へと導かれる。

アセトンドライアイストラップにて凝縮した反応生成物はガスクロマトグラフィー(島津製作所製GC−8A FID検出器、カラム:DB−WAXワイドボア0.53mm膜厚1μm 30m、キャリアガス:ヘリウム)にて分析、定量された。

検量線補正後、原料のプロピレングリコールの残量、生成物のプロパナールの収量を決定し、この値から転化率(モル%)及び選択率(モル%)を求めた。転化率(モル%)及び選択率(モル%)は、以下の式に基づき、求められる。

【0028】

転化率(モル%)=[(原料の量(モル)−原料の残量(モル))/原料の量(モル)]×100

選択率(モル%)=[目的物の収量(モル)/(原料の量(モル)−原料の残量(モル))]×100

【0029】

<参考例1>

(触媒の調製)

シリカ(富士シリシア化学製、キャリアクトQ10)に公知の含浸法にて、30重量%のヘテロポリ酸(ケイタングステン酸、和光純薬製 特級試薬)を担持し、シリカ担持ケイタングステン酸を調製した。これらの触媒におけるケイタングステン酸の担持量は30重量%であった。

【0030】

(ヘテロポリ酸触媒を用いたプロパナールの製造)

上記調製した触媒0.5gを固定床常圧気相流通反応装置内に設置した。その後、水素気流中250℃に触媒層を加熱し、1時間前処理を施した。前処理後、固定床常圧気相流

通反応装置の上部からキャリアガスとして水素を90ml/minの流速で流し、水を含まない1,2−プロパンジオールを1.92ml/hにて水素と共に供給して気化させて触媒層へ供給し反応を行った。なお、トラップの冷却は、氷水とした。1,2−プロパンジオール転化率、プロパナール選択率及びDXL選択率を表1に示す。

【0031】

【表1】

12PD:1,2−プロパンジオール、PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0032】

ヘテロポリ酸を触媒とすると、1,2−プロパンジオール転化率、プロパナール選択率が、時間の経過に従い、大きく減少した。結果を図5に示す。

【0033】

<比較例1>

(触媒の調製)

シリカアルミナ(N632HN、日揮化学製)を触媒として用いた。

【0034】

(シリカアルミナ触媒を用いたプロパナールの製造)

上記調製した触媒0.3gを固定床常圧気相流通反応装置内に設置した。その後、水素気流中300℃に触媒層を加熱し、1時間前処理を施した。前処理後、固定床常圧気相流通反応装置の上部からキャリアガスとして水素を90ml/minの流速で流し、水を含まない1,2−プロパンジオールを3.65ml/hにて水素と共に供給して気化させて触媒層へ供給し反応を行った。1,2−プロパンジオール転化率、プロパナール選択率及びDXL選択率を表2に示す。

【0035】

<実施例1>

(触媒の調製)

シリカアルミナ(N632HN、日揮化学製)を担体として用いて、含浸法により銅を担持し、銅担持シリカアルミナを調製した。

すなわち、N632HNに分解後のCuOが2wt.%となるようにCu(NO3)2を含浸した後、100℃で一晩乾燥させ、500℃で2時間焼成し、2wt.%でCuOを担持したN632HNを得た。以下、表記は「N632HN−CuO−2」(担体名−金属−担持量(wt.%))とする。

【0036】

(銅担持シリカアルミナ触媒を用いたプロパナールの製造)

上記調製した触媒0.3gを固定床常圧気相流通反応装置内に設置した。その後、水素気流中300℃に触媒層を加熱し、1時間前処理を施した。前処理後、固定床常圧気相流通反応装置の上部からキャリアガスとして水素を90ml/minの流速で流し、水を含まない1,2−プロパンジオールを3.65ml/hにて水素と共に供給して気化させて触媒層へ供給し反応を行った。1,2−プロパンジオール転化率、プロパナール選択率及

びDXL選択率を表2に示す。

【0037】

【表2】

12PD:1,2−プロパンジオール、PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン、−:データなし

【0038】

比較例1の水素共存下シリカアルミナ触媒では、1,2−プロパンジオール転化率、プロパナール選択率が、時間の経過に従い、減少した。

これに対し、実施例1の水素共存下銅担持シリカアルミナ触媒では、1,2−プロパンジオール転化率の低下が抑制された。すなわち、活性の低下が抑制されていることがわかる。また、プロパナール選択率の低下も抑制された。結果を図1に示す。なお、工業的には、数%程度の触媒活性の低下でも、効率(触媒の寿命及び収率等)への影響が非常に大きいため、活性の劣化を抑制することは大変有用である。

【0039】

<実施例2>

(銀担持シリカアルミナ触媒を用いたプロパナールの製造)

シリカアルミナ(N632HN、日揮化学製)に担持させる金属を銀とした以外は実施例1に準じて反応を行った。すなわち、N632HNに分解後のAg2Oが2wt.%となるようにAgNO3を含浸し、N632HN−Ag2O−2」を調製し、触媒として用いた。1,2−プロパンジオール転化率、プロパナール選択率及びDXL選択率を表3に示す。

【0040】

【表3】

12PD:1,2−プロパンジオール、PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0041】

水素共存下銀担持シリカアルミナ触媒では、1,2−プロパンジオール転化率の低下が抑制された。すなわち、銅担持触媒と同様に、活性の低下が抑制されていることがわかる。また、副生成物の生成が抑制され、プロパナール選択率が向上した。結果を図2に示す。

【0042】

<実施例3>

(触媒の調製)

アルミナ(DC2282、ダイヤキャタリスト製)を担体として用いて、含浸法により銅を担持し、銅担持アルミナを調製した。

すなわち、DC2282に分解後のCuOが2wt.%となるようにCu(NO3)2を含浸した後、100℃で一晩乾燥させ、500℃で2時間焼成し、2wt.%でCuOを担持したDC2282を得た。以下、表記は「DC2282−CuO−2」(担体名−金属−担持量(wt.%))とする。

【0043】

(銅担持アルミナ触媒を用いたプロパナールの製造)

上記調製した触媒0.5gを固定床常圧気相流通反応装置内に設置した。その後、水素気流中350℃に触媒層を加熱し、1時間前処理を施した。前処理後、固定床常圧気相流通反応装置の上部からキャリアガスとして水素を90ml/minの流速で流し、水を含まない1,2−プロパンジオールを1.92ml/hにて水素と共に供給して気化させて触媒層へ供給し反応を行った。プロパナール選択率、DXL選択率及びその他の化合物の選択率を表4に示す。

【0044】

<比較例2>

(アルミナ触媒を用いたプロパナールの製造)

アルミナ(DC2282、ダイヤキャタリスト製)を触媒とした以外は実施例3に準じて反応を行った。プロパナール選択率、DXL選択率及びその他の化合物の選択率を表4に示す。

【0045】

【表4】

12PD:1,2−プロパンジオール、PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0046】

水素共存下アルミナ触媒では、初期活性は大きいものの反応時間の経過と共に触媒の失活が顕著であった。

水素共存下銅担持アルミナ触媒では、1,2−プロパンジオール転化率は、いずれの反応時間においても99.5%以上であった。すなわち、触媒活性が低下しないことがわかる。また、プロパナール選択率も低下するのではなく、経時的に向上した。結果を図3に示す。

また、従来技術のヘテロポリ酸触媒では、プロパナール選択率を向上させるために、原料を水で希釈する必要があったが、本発明の触媒では、原料を水で希釈しなくても、高い選択性が得られることがわかる。

【0047】

<実施例4>

(温度の影響)

反応温度を400℃とした以外は実施例3に準じて反応を行った。350℃と400℃

におけるプロパナール選択率、DXL選択率及びその他の化合物の選択率を表5に示す。

【0048】

【表5】

PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0049】

反応温度が400℃でも、1,2−プロパンジオール転化率は、いずれの反応時間においても99.5%以上であった。すなわち、触媒活性が低下せず、プロパナール選択率も、経時的に向上した。結果を図3に示す。

【0050】

<比較例3>

(水素共存の影響)

キャリアガスとして、窒素を30ml/minとした以外は実施例3に準じて反応を行った。プロパナール選択率、DXL選択率及びその他の化合物の選択率を表6に示す。

【0051】

【表6】

PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0052】

1,2−プロパンジオール転化率は、いずれの反応時間においても99.5%以上であった。水素共存下に比べ、プロパナール選択率が低いことがわかる。結果を図4に示す。

【技術分野】

【0001】

本発明は、低級飽和アルデヒドを製造する方法に関し、特に1,2−ジオールを原料とし、低級飽和アルデヒドを製造する方法に関する。

【背景技術】

【0002】

プロパナール(プロピオンアルデヒド)に代表される低級飽和アルデヒド類は溶剤原料、化成品中間体、医薬品中間体製造用溶媒などとして用いられ化学工業上重要な物質である。低級飽和アルデヒドは、そのアルデヒドの有する炭素数により製造方法は大きく異なる。例えばC2アルデヒドであるアセトアルデヒドはエチレンのワッカー酸化により工業的に製造され(非特許文献1)、C4アルデヒドであるブチルアルデヒドはプロピレンのヒドロホルミル化反応で製造されるのが一般的である(非特許文献2)。

【0003】

一方、C3のアルデヒドであるプロピオンアルデヒドはエチレンのヒドロホルミル化反応により得られるか(非特許文献2)、プロピレンのアセトキシル化により得られた酢酸アリルを加水分解して得られるアリルアルコール(特許文献1)、あるいはプロピレンオキサイドを原料としてその異性化により得られるアリルアルコールを原料として(特許文献2)、その部分水素化により得ることが出来る。また、ヘテロポリ酸をシリカ等の担体に担持した触媒が、気相における1,2−プロパンジオールの脱水反応によるプロピオンアルデヒド製造において、高い活性を持つことが知られている(特許文献4)。

【0004】

しかしながら、ヒドロホルミル化反応装置の建設には膨大な設備投資が必要であり、プロピレンのアセトキシル化においては反応に酢酸を用いることから耐食性の設備が必要となりこちらも設備投資が膨大になる。一方、プロピレンオキサイドを原料とした場合、反応性の高いプロピレンオキサイドは取扱いが難しく爆発の危険がある。更に、アリルアルコールを原料として部分水素化で飽和アルデヒドを得る場合、一部カルボニル部分も水素化され目的生成物の選択率が低下する場合がある。また、1−プロパノールを脱水素してプロピオンアルデヒドを得る方法もあるが、原料である1−プロパノールの供給に問題がある。更には、これらの低級飽和アルデヒドを製造する際の原料は全て化石燃料である石油由来の化合物であり、近年懸念されている地球環境保全のためにもこれらの使用は好ましくない。

【0005】

一方、再生可能エネルギーとして近年注目を浴びているBDF(Bio Diesel Fuel)は油脂である動植物油をメタノールと触媒によりメチルエステル(FAME)にエステル交換して製造されるが、その際多量にグリセリンが副生する。しかし、現在この副生グリセリンを有効利用する決定的な手段は見つかっておらず、資源の有効利用という観点から非常に大きな問題である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2662965号

【特許文献2】特公平7−116083号公報

【特許文献3】特開2008−308411号公報

【特許文献4】特開2010−180156号公報

【非特許文献】

【0007】

【非特許文献1】Industrial Organic Chemistry, Wiley, 4th edition p.165

【非特許文献2】Industrial Organic Chemistry, Wiley, 4th edition p.131

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者はこれまで、多価アルコールからのヒドロキシケトン製造用触媒および製造方法(特許文献3)、あるいは、グリセリンからのグリコール製造方法(国際公開2010−016462号パンフレット)といったグリセリンの有効利用について種々の有用化合物合成を成功させてきた。また、更にグリセリンから製造したグリコールからの低級飽和アルデヒド製造方法を開発した(特許文献4)。しかしながら、このような気相における1,2−プロパンジオールの脱水反応によるプロピオンアルデヒド製造では、触媒が短時間で失活してしまうことがある。したがって、更に効率よくグリコールから低級飽和アルデヒドを製造する方法を開発することが更なる課題とされた。即ち本発明の目的は、上記従来の技術課題を解決することであり、1,2−ジオールを原料とし、低級飽和アルデヒドを効率よく製造する方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者は、グリセリンから製造した1,2−プロパンジオールの用途として、1,2−プロパンジオールの脱水反応によりプロパナールを製造する方法及び同方法に適した触媒系を鋭意検討した。その結果、酸触媒により1,2−ジオールを脱水させ低級飽和アルデヒドを得る系において、酸触媒に銅或いは銀の金属成分を担持させ、反応系に水素を共存させることで、触媒活性の経時劣化を抑えることができることを見出した。さらに、このような触媒系を用いることにより、上記の課題に合致した、1,2−ジオール等の隣接する水酸基を持つ多価アルコールを原料とし、低級飽和アルデヒド等のカルボニル化合物を効率よく製造する方法が達成されることを知見し、本発明を完成するに至った。

【0010】

本発明の低級飽和アルデヒド製造方法は、以下の項(1)〜(6)で定義される。

(1)銅−触媒担体複合体からなる触媒又は銀−触媒担体複合体からなる触媒により、水素共存下で、脱水反応により1,2−ジオールから低級飽和アルデヒドを製造する方法。(2)銅又は銀が、硝酸塩、硫酸塩、酢酸塩、塩基性炭酸塩、アンミン錯体及び塩化物から選ばれるいずれか一種類以上を触媒担体に接触させ、焼成することにより担持されたものである(1)に記載の製造方法。

(3)銅又は銀を担持する触媒担体が、アルミナ、シリカアルミナ及びゼオライトから選ばれるいずれか一種類以上である(1)又は(2)に記載の製造方法。

(4)銅又は銀を担持する触媒担体が、アルミナである(1)〜(3)のいずれかに記載の製造方法。

(5)1,2−ジオールが、1,2−プロパンジオールである(1)〜(4)のいずれかに記載の製造方法。

(6)低級飽和アルデヒドが、プロパナールである(1)〜(5)のいずれかに記載の製造方法。

【発明の効果】

【0011】

本発明により、1,2−ジオールを原料とし、低級飽和アルデヒドを効率よく製造する方法が提供される。

【図面の簡単な説明】

【0012】

【図1】水素共存下、シリカアルミナ触媒及び銅担持シリカアルミナ触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、1,2−プロパンジオール転化率、プロパナール選択率及びジオキソラン選択率の経時変化を示す図である。

【図2】水素共存下、銀担持シリカアルミナ触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、1,2−プロパンジオール転化率、プロパナール選択率及びジオキソラン選択率の経時変化を示す図である。

【図3】水素共存下、銅担持アルミナ触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、プロパナール選択率、ジオキソラン選択率及びその他の化合物の選択率の経時変化を示す図である。

【図4】水素非共存下、銅担持アルミナ触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、プロパナール選択率、ジオキソラン選択率及びその他の化合物の選択率の経時変化を示す図である。

【図5】従来技術のヘテロポリ酸触媒を用いた1,2−プロパンジオールからのプロパナールの製造における、1,2−プロパンジオール転化率及びプロパナール選択率の経時変化を示す図である。

【発明を実施するための形態】

【0013】

本発明は、銅−触媒担体複合体からなる触媒又は銀−触媒担体複合体からなる触媒により、水素共存下で、脱水反応により1,2−ジオールから低級飽和アルデヒドを製造する方法に関する。

本発明の低級飽和アルデヒドの製造方法に用いる触媒は、銅−触媒担体複合体からなる触媒又は銀−触媒担体複合体からなる触媒である。ここで、「触媒担体」とは、触媒を担持する機能を有する組成物又は化合物を意味し、触媒担体自身が、触媒としての機能を有するものであってよい。

銅−触媒担体複合体又は銀−触媒担体複合体を触媒として用いることで、触媒の活性の劣化を抑制することができ、1,2−ジオールの転化率、アルデヒド選択率ともに経時低下を抑制することができ、結果としてアルデヒドを良好な収率で製造することができる。これは触媒に銅又は銀を担持させ、水素共存下で反応させることで、反応が進行するとともに触媒に析出する炭素の生成が抑えられたためと考えられる。特にアルミナを触媒に用いた場合には、1,2−ジオールの転化率の低下が更に抑制され、高いアルデヒド選択率を示し、加えて、生成したアルデヒドが原料のジオールと反応することで生成してしまう副生物であるジオキソラン(DXL)等の選択率が低い。また、銀を担持した場合には、1,2−ジオールの転化率の低下が抑制され、更に高いアルデヒド選択率を示し、副生物であるジオキソラン(DXL)等の選択率が低い。

本発明の低級飽和アルデヒドの製造方法に用いる触媒とは、隣接する水酸基を有する多価アルコール等における脱水反応活性を有する触媒を示す。このような触媒に使用される触媒担体としては、酸触媒として機能する触媒担体が好ましく、具体的にはアルミナ、シリカアルミナ、ゼオライトなどが好ましく例示でき、アルミナがより好ましい。これらのうち1種を使用してよく、又は2種以上を組み合わせて使用してもよい。

本発明は、上記のとおり、脱水反応により1,2−ジオールから低級飽和アルデヒドを製造する方法に関するが、本発明はさらに、酸触媒における、触媒の活性の劣化抑制方法を提供するものである。

【0014】

本発明の低級飽和アルデヒドの製造方法に用いる触媒は、銅又は銀が触媒担体に担持した、銅又は銀と触媒担体との複合体からなる。銅−触媒担体複合体又は銀−触媒担体複合体における触媒担体への銅又は銀成分の担持方法は含浸法、共沈法等公知の方法を用いることが可能である。例えば、硝酸銅水溶液又は硝酸銀水溶液を銅又は銀成分として、触媒担体成分であるアルミナに含浸することによって得られる固体を乾燥、焼成して得られる複合体が触媒として使用可能である。銅又は銀成分としては、溶媒への溶解性を有するものであれば限定されず、適宜選択することができるが、具体的には銅又は銀の硝酸塩、硫酸塩、酢酸塩、塩基性炭酸塩、アンミン錯体、塩化物などが好ましく例示できる。これらのうち1種を使用してよく、又は2種以上を組み合わせて使用してもよい。

【0015】

また、銅−触媒担体複合体又は銀−触媒担体複合体における、銅又は銀(酸化銅又は酸

化銀換算):触媒担体の含有比は、重量比で1:9〜1:195とすることが好ましい。銅−触媒担体複合体又は銀−触媒担体複合体中の、触媒担体に対する銅又は銀の含有比が0.005〜0.1である場合、十分な触媒活性を得ることができ、触媒活性が短時間で低下することを防げる。

【0016】

上記銅−触媒担体複合体又は銀−触媒担体複合体の具体例は、銅−アルミナ複合体、銅−シリカアルミナ複合体、銅−ゼオライト複合体、銀−アルミナ複合体、銀−シリカアルミナ複合体、銀−ゼオライト複合体などが挙げられる。好ましくは、銅−アルミナ複合体、銀−アルミナ複合体である。

【0017】

上記アルミナ、シリカアルミナ、ゼオライトなどの酸触媒は市販品あるいは公知の方法にて調合したもの等、いずれの形態のものでも触媒担体として使用することが可能である。同様に上記銅−触媒担体複合体又は銀−触媒担体複合体についても市販品、市販品を還元したもの、当該銅又は銀成分の市販品あるいは公知の方法にて調合したものなどを触媒担体に担持させたもの等、いずれの形態のものでも触媒として使用することが可能である。

【0018】

本発明の低級飽和アルデヒド製造方法は、隣接する水酸基を持つ1,2−ジオールを上記銅−触媒担体複合体又は銀−触媒担体複合体を触媒として用いることで、1,2−ジオールの二級水酸基のみを選択的に脱離させ、生成したエノール中間体が互変異性によりカルボニル体に異性化することによって低級飽和アルデヒドが生成することが特徴である。

【0019】

本発明の製造方法の原料となる1,2−ジオールの具体例は、1,2−プロパンジオール、1,2−ブタンジオール、1,2−ペンタンジオール、1,2−ヘキサンジオールなどが挙げられるが、既に発明者らが見出した技術により、バイオディーゼル燃料を製造する際の副生物であるグリセリンから1,2−プロパンジオールを製造することができることから、1,2−プロパンジオールを原料とすることが好ましい。

【0020】

本発明の製造方法の原料の1,2−ジオールは、原料中に水分を含んでいてもよい。1,2−ジオール中の水分含有量は、0〜95重量%の範囲が好ましい。従来の製造方法では、目的物である低級飽和アルデヒド(プロパナール等)からの副生成物(アセタール、ジオキソラン等)の生成を抑制するため、多量の水を原料に含有させて反応させることが必要となる場合があった。本発明の製造方法によれば、原料中に水分を含まなくても高いアルデヒド選択率を示すため、工業的に高効率な反応を実施することが可能となる。

【0021】

本発明の低級飽和アルデヒドの製造で使用される反応装置は特に限定されないが、工業的には、原料をガス化して適当な触媒層を通過させておこなう形式の気相流通反応が可能な装置が好ましい。気相流通反応装置を用いる場合、たとえば、気相流通反応装置に所定量の触媒を入れ、これを公知の方法で前処理することにより活性な触媒層を気相流通反応装置内に形成させる。ここに、原料の1,2−ジオールをガス化し、供給することにより低級飽和アルデヒドを製造することが可能である。

【0022】

また、上記触媒の前処理は、触媒層を活性化させることができる公知の方法を用いることができ、例えば、反応条件と同条件(例えば、水素気流中、300℃〜400℃程度)で1時間程度熱処理を行う等により、触媒層を活性化させることが挙げられる。

【0023】

また、本発明の製造方法で得られる低級飽和アルデヒドとしては、プロパナール、ブタナール、ペンタナール、ヘキサナールなどが挙げられ、特にプロパナールが好ましい。

【0024】

本発明の低級飽和アルデヒド製造方法の反応温度は、250℃〜400℃の温度範囲、

すなわち、1,2−ジオールが気相状態として存在する温度が好適である。反応を十分に進行させるためには250℃以上が好ましく、生成物選択率を良好に保つためには275℃以上が好ましい。より好ましい温度範囲としては300℃〜400℃の範囲であり、より収率が高くなることから、300℃〜375℃の範囲が更に好ましく、300℃〜350℃の範囲が最も好ましい。

【0025】

本発明に用いる触媒の量及び低級飽和アルデヒド製造方法の反応時間は、触媒重量に対する単位時間当たりの原料フィード重量(WHSV:Weight Hourly Space Velocity;単位、h-1)で代表され、WHSV値で、0.1から20h-1の範囲で利用可能であり、触媒の寿命及び収率の観点から好ましくはWHSV値で、0.5から7h-1の範囲であり、更に好ましくはWHSV値で、1から6h-1の範囲である。

【実施例】

【0026】

以下、実施例により本発明の効果を具体的に説明するが、本発明はこれらに限定されるものではない。

【0027】

参考例、実施例、比較例において、反応は常圧固定床流通式反応装置を用いた。反応管には内径17mmのガラス管を用い、加熱は長さ約300mmの電気管状炉を用いて加熱した。反応器内部には触媒を保持する石英ウールを設置し石英ウール上に触媒を所定量設置した(触媒層)。原料の1,2−プロパンジオール(プロピレングリコール)は市販の試薬(和光純薬製特級グレード)をそのまま希釈せずに用いた。原料の供給はマイクロフィーダーを用いて所定の供給速度で反応装置上部の壁面に供給した。キャリアガスも反応器の上部より供給され、反応器上部から下部へのダウンフローとなる。原料は反応管内壁を伝って管の下部へと落ちていく間に電気炉によって加熱蒸発され、触媒層へと導かれる。気化した原料もキャリアガスと同様にダウンフローで反応管上部から下部へと流れる。

触媒層を通過した反応ガスは反応管下部から反応装置をでて、アセトンドライアイスにて冷却されたトラップへと導かれる。反応生成物はここで冷却、凝縮され一部オフガスはトラップで凝縮せずに系外へと導かれる。

アセトンドライアイストラップにて凝縮した反応生成物はガスクロマトグラフィー(島津製作所製GC−8A FID検出器、カラム:DB−WAXワイドボア0.53mm膜厚1μm 30m、キャリアガス:ヘリウム)にて分析、定量された。

検量線補正後、原料のプロピレングリコールの残量、生成物のプロパナールの収量を決定し、この値から転化率(モル%)及び選択率(モル%)を求めた。転化率(モル%)及び選択率(モル%)は、以下の式に基づき、求められる。

【0028】

転化率(モル%)=[(原料の量(モル)−原料の残量(モル))/原料の量(モル)]×100

選択率(モル%)=[目的物の収量(モル)/(原料の量(モル)−原料の残量(モル))]×100

【0029】

<参考例1>

(触媒の調製)

シリカ(富士シリシア化学製、キャリアクトQ10)に公知の含浸法にて、30重量%のヘテロポリ酸(ケイタングステン酸、和光純薬製 特級試薬)を担持し、シリカ担持ケイタングステン酸を調製した。これらの触媒におけるケイタングステン酸の担持量は30重量%であった。

【0030】

(ヘテロポリ酸触媒を用いたプロパナールの製造)

上記調製した触媒0.5gを固定床常圧気相流通反応装置内に設置した。その後、水素気流中250℃に触媒層を加熱し、1時間前処理を施した。前処理後、固定床常圧気相流

通反応装置の上部からキャリアガスとして水素を90ml/minの流速で流し、水を含まない1,2−プロパンジオールを1.92ml/hにて水素と共に供給して気化させて触媒層へ供給し反応を行った。なお、トラップの冷却は、氷水とした。1,2−プロパンジオール転化率、プロパナール選択率及びDXL選択率を表1に示す。

【0031】

【表1】

12PD:1,2−プロパンジオール、PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0032】

ヘテロポリ酸を触媒とすると、1,2−プロパンジオール転化率、プロパナール選択率が、時間の経過に従い、大きく減少した。結果を図5に示す。

【0033】

<比較例1>

(触媒の調製)

シリカアルミナ(N632HN、日揮化学製)を触媒として用いた。

【0034】

(シリカアルミナ触媒を用いたプロパナールの製造)

上記調製した触媒0.3gを固定床常圧気相流通反応装置内に設置した。その後、水素気流中300℃に触媒層を加熱し、1時間前処理を施した。前処理後、固定床常圧気相流通反応装置の上部からキャリアガスとして水素を90ml/minの流速で流し、水を含まない1,2−プロパンジオールを3.65ml/hにて水素と共に供給して気化させて触媒層へ供給し反応を行った。1,2−プロパンジオール転化率、プロパナール選択率及びDXL選択率を表2に示す。

【0035】

<実施例1>

(触媒の調製)

シリカアルミナ(N632HN、日揮化学製)を担体として用いて、含浸法により銅を担持し、銅担持シリカアルミナを調製した。

すなわち、N632HNに分解後のCuOが2wt.%となるようにCu(NO3)2を含浸した後、100℃で一晩乾燥させ、500℃で2時間焼成し、2wt.%でCuOを担持したN632HNを得た。以下、表記は「N632HN−CuO−2」(担体名−金属−担持量(wt.%))とする。

【0036】

(銅担持シリカアルミナ触媒を用いたプロパナールの製造)

上記調製した触媒0.3gを固定床常圧気相流通反応装置内に設置した。その後、水素気流中300℃に触媒層を加熱し、1時間前処理を施した。前処理後、固定床常圧気相流通反応装置の上部からキャリアガスとして水素を90ml/minの流速で流し、水を含まない1,2−プロパンジオールを3.65ml/hにて水素と共に供給して気化させて触媒層へ供給し反応を行った。1,2−プロパンジオール転化率、プロパナール選択率及

びDXL選択率を表2に示す。

【0037】

【表2】

12PD:1,2−プロパンジオール、PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン、−:データなし

【0038】

比較例1の水素共存下シリカアルミナ触媒では、1,2−プロパンジオール転化率、プロパナール選択率が、時間の経過に従い、減少した。

これに対し、実施例1の水素共存下銅担持シリカアルミナ触媒では、1,2−プロパンジオール転化率の低下が抑制された。すなわち、活性の低下が抑制されていることがわかる。また、プロパナール選択率の低下も抑制された。結果を図1に示す。なお、工業的には、数%程度の触媒活性の低下でも、効率(触媒の寿命及び収率等)への影響が非常に大きいため、活性の劣化を抑制することは大変有用である。

【0039】

<実施例2>

(銀担持シリカアルミナ触媒を用いたプロパナールの製造)

シリカアルミナ(N632HN、日揮化学製)に担持させる金属を銀とした以外は実施例1に準じて反応を行った。すなわち、N632HNに分解後のAg2Oが2wt.%となるようにAgNO3を含浸し、N632HN−Ag2O−2」を調製し、触媒として用いた。1,2−プロパンジオール転化率、プロパナール選択率及びDXL選択率を表3に示す。

【0040】

【表3】

12PD:1,2−プロパンジオール、PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0041】

水素共存下銀担持シリカアルミナ触媒では、1,2−プロパンジオール転化率の低下が抑制された。すなわち、銅担持触媒と同様に、活性の低下が抑制されていることがわかる。また、副生成物の生成が抑制され、プロパナール選択率が向上した。結果を図2に示す。

【0042】

<実施例3>

(触媒の調製)

アルミナ(DC2282、ダイヤキャタリスト製)を担体として用いて、含浸法により銅を担持し、銅担持アルミナを調製した。

すなわち、DC2282に分解後のCuOが2wt.%となるようにCu(NO3)2を含浸した後、100℃で一晩乾燥させ、500℃で2時間焼成し、2wt.%でCuOを担持したDC2282を得た。以下、表記は「DC2282−CuO−2」(担体名−金属−担持量(wt.%))とする。

【0043】

(銅担持アルミナ触媒を用いたプロパナールの製造)

上記調製した触媒0.5gを固定床常圧気相流通反応装置内に設置した。その後、水素気流中350℃に触媒層を加熱し、1時間前処理を施した。前処理後、固定床常圧気相流通反応装置の上部からキャリアガスとして水素を90ml/minの流速で流し、水を含まない1,2−プロパンジオールを1.92ml/hにて水素と共に供給して気化させて触媒層へ供給し反応を行った。プロパナール選択率、DXL選択率及びその他の化合物の選択率を表4に示す。

【0044】

<比較例2>

(アルミナ触媒を用いたプロパナールの製造)

アルミナ(DC2282、ダイヤキャタリスト製)を触媒とした以外は実施例3に準じて反応を行った。プロパナール選択率、DXL選択率及びその他の化合物の選択率を表4に示す。

【0045】

【表4】

12PD:1,2−プロパンジオール、PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0046】

水素共存下アルミナ触媒では、初期活性は大きいものの反応時間の経過と共に触媒の失活が顕著であった。

水素共存下銅担持アルミナ触媒では、1,2−プロパンジオール転化率は、いずれの反応時間においても99.5%以上であった。すなわち、触媒活性が低下しないことがわかる。また、プロパナール選択率も低下するのではなく、経時的に向上した。結果を図3に示す。

また、従来技術のヘテロポリ酸触媒では、プロパナール選択率を向上させるために、原料を水で希釈する必要があったが、本発明の触媒では、原料を水で希釈しなくても、高い選択性が得られることがわかる。

【0047】

<実施例4>

(温度の影響)

反応温度を400℃とした以外は実施例3に準じて反応を行った。350℃と400℃

におけるプロパナール選択率、DXL選択率及びその他の化合物の選択率を表5に示す。

【0048】

【表5】

PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0049】

反応温度が400℃でも、1,2−プロパンジオール転化率は、いずれの反応時間においても99.5%以上であった。すなわち、触媒活性が低下せず、プロパナール選択率も、経時的に向上した。結果を図3に示す。

【0050】

<比較例3>

(水素共存の影響)

キャリアガスとして、窒素を30ml/minとした以外は実施例3に準じて反応を行った。プロパナール選択率、DXL選択率及びその他の化合物の選択率を表6に示す。

【0051】

【表6】

PA:プロパナール、DXL:2−エチル−4−メチル−1,3−ジオキソラン

【0052】

1,2−プロパンジオール転化率は、いずれの反応時間においても99.5%以上であった。水素共存下に比べ、プロパナール選択率が低いことがわかる。結果を図4に示す。

【特許請求の範囲】

【請求項1】

銅−触媒担体複合体からなる触媒又は銀−触媒担体複合体からなる触媒により、水素共存下で、脱水反応により1,2−ジオールから低級飽和アルデヒドを製造する方法。

【請求項2】

銅又は銀が、硝酸塩、硫酸塩、酢酸塩、塩基性炭酸塩、アンミン錯体及び塩化物から選ばれるいずれか一種類以上を触媒担体に接触させ、焼成することにより担持されたものである請求項1に記載の製造方法。

【請求項3】

銅又は銀を担持する触媒担体が、アルミナ、シリカアルミナ及びゼオライトから選ばれるいずれか一種類以上である請求項1又は2に記載の製造方法。

【請求項4】

銅又は銀を担持する触媒担体が、アルミナである請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

1,2−ジオールが、1,2−プロパンジオールである請求項1〜4のいずれか1項に記載の製造方法。

【請求項6】

低級飽和アルデヒドが、プロパナールである請求項1〜5のいずれか1項に記載の製造方法。

【請求項1】

銅−触媒担体複合体からなる触媒又は銀−触媒担体複合体からなる触媒により、水素共存下で、脱水反応により1,2−ジオールから低級飽和アルデヒドを製造する方法。

【請求項2】

銅又は銀が、硝酸塩、硫酸塩、酢酸塩、塩基性炭酸塩、アンミン錯体及び塩化物から選ばれるいずれか一種類以上を触媒担体に接触させ、焼成することにより担持されたものである請求項1に記載の製造方法。

【請求項3】

銅又は銀を担持する触媒担体が、アルミナ、シリカアルミナ及びゼオライトから選ばれるいずれか一種類以上である請求項1又は2に記載の製造方法。

【請求項4】

銅又は銀を担持する触媒担体が、アルミナである請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

1,2−ジオールが、1,2−プロパンジオールである請求項1〜4のいずれか1項に記載の製造方法。

【請求項6】

低級飽和アルデヒドが、プロパナールである請求項1〜5のいずれか1項に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−56847(P2013−56847A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196125(P2011−196125)

【出願日】平成23年9月8日(2011.9.8)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.BDF

【出願人】(304021831)国立大学法人 千葉大学 (601)

【出願人】(311002067)JNC株式会社 (208)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.BDF

【出願人】(304021831)国立大学法人 千葉大学 (601)

【出願人】(311002067)JNC株式会社 (208)

【Fターム(参考)】

[ Back to top ]