1,4−ブタンジオールの精製方法及びテトラヒドロフランの製造方法

【課題】粗1,4−ブタンジオール中の、テトラヒドロフラン製造時の着色原因物質となる不純物を低コストで安定にかつ効率的に分離除去して精製する、工業的に有利な1,4−ブタンジオールの精製方法を提供する。

【解決手段】下記一般式(I)で表される炭素原子数4又は5の鎖状の脂肪族ジオール(脂肪族ジオール(I))を100重量ppm〜1.2重量%含有する粗1,4−ブタンジールを蒸留塔で蒸留し、該蒸留塔の塔底から精製1,4−ブタンジオールを抜き出すにあたり、該蒸留塔の塔底液中の脂肪族ジオール(I)の濃度を1.0〜99重量ppmに制御する。

((I)式中、R1、R2、R3はそれぞれ水素原子、水酸基、又はメチル基を表し、R1〜R3のうちの一つは水酸基である。)

【解決手段】下記一般式(I)で表される炭素原子数4又は5の鎖状の脂肪族ジオール(脂肪族ジオール(I))を100重量ppm〜1.2重量%含有する粗1,4−ブタンジールを蒸留塔で蒸留し、該蒸留塔の塔底から精製1,4−ブタンジオールを抜き出すにあたり、該蒸留塔の塔底液中の脂肪族ジオール(I)の濃度を1.0〜99重量ppmに制御する。

((I)式中、R1、R2、R3はそれぞれ水素原子、水酸基、又はメチル基を表し、R1〜R3のうちの一つは水酸基である。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は1,4−ブタンジオールの精製方法に係り、詳しくは、1,4−ブタンジオールの脱水環化反応でテトラヒドロフランを製造する際に副生する着色原因物質となりうる不純物を含む粗1,4−ブタンジオールを蒸留することにより、該不純物量を低減して精製する1,4−ブタンジオールの精製方法に関する。

本発明はまた、この1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを原料とするテトラヒドロフランの製造方法に関する。

【背景技術】

【0002】

1,4−ブタンジオール(以下、「1,4BG」と略記することがある)は、それ自体、工業用溶剤として用いられる他、高分子化合物を含む各種有機化合物の溶剤、ポリテトラメチレングリコールの原料等として有用な化合物であるテトラヒドロフラン(以下、「THF」と略記することがある)の原料であり、また、ポリブチレンテレフタレートなどのポリエステルの原料としても有用な物質である。

【0003】

1,4−ブタンジオールの工業的な製造方法としては、従来より各種開発されており、例えば、ブタジエンを原料にジアセトキシブテンを経由して1,4−ブタンジオールを製造する方法、無水マレイン酸の水素化による1,4−ブタンジオールの製造方法、アセチレンを原料に用いるレッペ法などが知られている。

【0004】

これらの製法により得られる1,4−ブタンジオール中には、これを原料として誘導品を製造する際に、目的物と同時に副生する不純物の原因となる化合物が存在する。例えば、特許文献1には、1,4−ブタンジオールを原料としてテトラヒドロフランを製造する場合、1,4−ブタンジオール中に含有される2−(4−ヒドロキシブトキ)−テトラヒドロフランが重合物を副生することが記載されている。特許文献2には、1,4−ブタンジオールを原料としてテトラヒドロフランを製造する際の重合物以外の他の副生不純物としてとして、ジヒドロフラン、ブチルアルデヒドが記載され、その中の一つであるジヒドロフランについては、陽イオン交換樹脂で水和反応により高沸化して分離することが記載され、また、ブチルアルデヒドについては水添によりブタノールとして除去することが記載されている。

【0005】

特許文献3には、THF/3−メチルテトラヒドロフラン混合物をポリテトラメチレンエーテルグリコールポリマーに重合環化する前に、着色アセタール不純物(例えば、1,3−ジオキソランや4−メチル−1,3−ジオキソラン)の先駆物質である低級アルキルグリコール不純物(エチレングリコール、1,2−プロピレングリコール)を約1000ppm含む工業グレードの1,4−BG/2−メチル−1,4−ブタンジオール混合物を連続蒸留に付して、それらを除去した後に、THF/3−メチルテトラヒドロフラン混合物を製造することが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2006−503050号公報

【特許文献2】特開2003−89694号公報

【特許文献3】特表平10−508638号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のように、テトラヒドロフランの製造原料としての粗1,4−ブタンジオールからの不純物の分離除去については、従来、種々提案がなされているが、従来提案されている粗1,4−ブタンジオール中の不純物除去技術を適用しても、1,4−ブタンジオールの脱水環化反応でテトラヒドロフランを製造した際に、着色物質が副生し、製品テトラヒドロフランとして着色のない高品質のものを製造することが困難である場合があった。

【0008】

従って、本発明は、粗1,4−ブタンジオール中の、テトラヒドロフラン製造時の着色原因物質となる不純物を低コストで安定にかつ効率的に分離除去して精製する、工業的に有利な1,4−ブタンジオールの精製方法を提供することを課題とする。

本発明はまた、この1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを用いたテトラヒドロフランの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定のジオール類を粗1,4−ブタンジオールから蒸留分離することにより、脱水環化反応時の着色物質の生成を抑制することができることを見出した。

【0010】

即ち、従来、ブタジエンを原料としてアセトキシ化反応を行ってジアセトキシブテンを得、得られたジアセトキシブテンを加水分解することで1,4−ブタンジオールを製造する方法では、1,2−ブタンジオール(以下、「1,2BG」と略記することがある)、1,3−ブタンジオール(以下、「1,3BG」と略記することがある)などの炭素数4又は5の鎖状の脂肪族ジオールが副生することが知られているが、これらのジオール類が、1,4−ブタンジオールの脱水環化反応でテトラヒドロフランを製造する際に着色物質を副生させる原因となることは知られていなかった。

【0011】

しかしながら、本発明者らの研究により、粗1,4−ブタンジオール中のこれらの不純物がテトラヒドロフランを製造する際の副生着色物質であるノルマルブチルアルデヒドやクロトンアルデヒドなどの原因物質となることが判明した。即ち、後掲の参考例2,3に示されるように、1,4−ブタンジオールの脱水環化反応時に、1,2−ブタンジオールはノルマルブチルアルデヒドやクロトンアルデヒドとなり、1,3−ブタンジオールはクロトンアルデヒドとなり、いずれも製品テトラヒドロフランを着色させる要因となる。特に、後述の脂肪族ジオール(I)のような2級アルコールから生成する成分が、製品テトラヒドロフランを着色させる要因となることが判明した。

【0012】

従って、粗1,4−ブタンジオール中のこれらの不純物は、テトラヒドロフランの製造原料として供するに先立ち、予め1,4−ブタンジオールから分離除去する必要があるが、従来において、1,2−ブタンジオールや1,3−ブタンジオール等の鎖状の脂肪族ジオール類の分離除去を目的とした1,4−ブタンジオールの精製方法は提案されていない。

【0013】

粗1,4−ブタンジオール中のこれら鎖状の脂肪族ジオールの分離除去方法として、

水素化処理を行って別の物質に変換して蒸留分離を行うことが考えられるが、この場合には、水素化設備が高価であることから、精製設備が高騰し、結果として、テトラヒドロフラン製造時の経済性が損なわれることとなる。

これに対して、蒸留操作によれば、これらの鎖状の脂肪族ジオール類を低コストで安定にかつ効率的に1,4−ブタンジオールと分離除去して、これらテトラヒドロフラン製造時の着色原因物質となる不純物を殆ど含まない高純度1,4−ブタンジオールを得ることができ、また、この精製1,4−ブタンジオールを用いて着色のない高品質テトラヒドロフランを製造することができる。

【0014】

本発明は、このような知見に基づいて達成されたものであり、以下の[1]〜[6]を要旨とする。

【0015】

[1] 下記一般式(I)で表される炭素原子数4又は5の鎖状の脂肪族ジオール(以下「脂肪族ジオール(I)」と称す。)を100重量ppm〜1.2重量%含有する粗1,4−ブタンジールを蒸留塔で蒸留し、該蒸留塔の塔底から精製1,4−ブタンジオールを抜き出す1,4−ブタンジオールの精製方法であって、該蒸留塔の塔底液中の該脂肪族ジオール(I)の濃度を1.0〜99重量ppmに制御することを特徴とする1,4−ブタンジオールの精製方法。

【0016】

【化1】

【0017】

((I)式中、R1、R2、R3は、それぞれ独立に、水素原子、水酸基、又はメチル基を表し、R1〜R3のうちの一つは水酸基である。)

【0018】

[2] 前記脂肪族ジオール(I)が、1,2−ブタンジオール及び/又は1,3−ブタンジオールであることを特徴とする[1]に記載の1,4−ブタンジオールの精製方法。

【0019】

[3] [1]又は[2]に記載の1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを反応槽に供給し、pKa値が4以下の酸触媒の存在下に、1,4−ブタンジオールの脱水環化反応を行うことによりテトラヒドロフランを製造する方法であって、該反応槽内のテトラヒドロフラン及び水を含むガスを熱交換器に導入し、該熱交換器出口から得られる凝縮液からテトラヒドロフランを回収することを特徴とするテトラヒドロフランの製造方法。

【発明の効果】

【0020】

本発明によれば、粗1,4−ブタンジオール中の、テトラヒドロフラン製造時の着色原因物質となる1,2−ブタンジオール、1,3−ブタンジオールなどの炭素数4又は5の鎖状の脂肪族ジオールを、高価な設備を必要とすることなく、低コストで安定にかつ効率的に分離除去して、これらテトラヒドロフラン製造時の着色原因物質となる不純物を殆ど含まない高純度1,4−ブタンジオールを得ることができ、得られた精製1,4−ブタンジオールを用いて着色のない高品質テトラヒドロフランを製造することができる。

【図面の簡単な説明】

【0021】

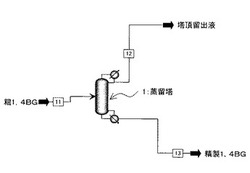

【図1】実施例及び比較例における粗1,4−ブタンジオールの蒸留プロセスを示す系統図である。

【発明を実施するための形態】

【0022】

以下に本発明の実施の形態を詳細に説明する。

【0023】

[1,4−ブタンジオールの精製方法]

本発明の1,4−ブタンジオールの精製方法は、下記一般式(I)で表される炭素原子数4又は5の鎖状の脂肪族ジオール(以下「脂肪族ジオール(I)」と称す。)を100重量ppm〜1.2重量%含有する粗1,4−ブタンジールを蒸留塔で蒸留し、該蒸留塔の塔底から精製1,4−ブタンジオールを抜き出すにあたり、該蒸留塔の塔底液中の該脂肪族ジオール(I)の濃度を1.0〜99重量ppmに制御することを特徴とする。

【0024】

【化2】

【0025】

((I)式中、R1、R2、R3は、それぞれ独立に、水素原子、水酸基、又はメチル基を表し、R1〜R3のうちの一つは水酸基である。)

【0026】

<粗1,4−ブタンジオール>

本発明において、蒸留に供する粗1,4BGは、前記の脂肪族ジオール(I)を含有するものである。即ち、本発明において、蒸留に供する粗1,4−ブタンジオールとしては、脂肪族ジオール(I)の副生を伴う製造法で得られるものが挙げられる。

【0027】

例えば、ブタジエンを出発原料として用い、ブタジエン、酢酸及び酸素を用いてアセトキシ化反応を行って中間体としてジアセトキシブテンを得、このジアセトキシブテンと水とを反応させて加水分解することにより1,4−ブタンジオールを製造する方法では、1,2−ブタンジオール、1,3−ブタンジオールが副生する。

従って、本発明において、蒸留に供する粗1,4−ブタンジオールとしては、このようにブタンジエンを原料としてジアセトキシブテンを経由して製造された粗1,4−ブタンジオールが挙げられるが、この方法に限らず、本発明は脂肪族ジオール(I)を含むすべての粗1,4−ブタンジオールに適用することができる。

【0028】

粗1,4−ブタンジオール中の脂肪族ジオール(I)としては、具体的には、1,2−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、2−メチル−1,3−ブタンジオール、1,3−ペンタンジオールなどが挙げられるが、特に1,2−ブタンジオール、1,3−ブタンジオールが好ましい。粗1,4−ブタンジオールには、これらの脂肪族ジオール(I)の1種のみが含まれていてもよく、2種以上が含まれていてもよい。

【0029】

蒸留に供する粗1,4−ブタンジオール中の脂肪族ジオール(I)の含有量は100重量ppm以上、1.2重量%以下であり、好ましくは150重量ppm以上、0.8重量%以下、より好ましくは200重量ppm以上、1.0重量%以下である。粗1,4−ブタンジオール中の脂肪族ジオール(I)の含有量が上記下限未満では、本発明による精製効果が低く、上記上限を超えると、蒸留の負荷が増大し、1,4−ブタンジオール収率等の面でも経済性が低くなる。なお、脂肪族ジオール(I)含有量が上記上限を超える粗1,4−ブタンジオールの場合、精製1,4−ブタンジオールを添加して脂肪族ジオール(I)含有量を上記上限以下に低減して蒸留に供することもできる。

【0030】

また、粗1,4−ブタンジオールの主成分である1,4−ブタンジオールの濃度は50重量%以上が好ましく、より好ましくは60重量%以上であり、特に好ましくは70重量%以上である。また、99.99重量%以下が好ましく、より好ましくは99.0重量%以下、更に好ましくは95重量%以下である。粗1,4−ブタンジオール中の1,4−ブタンジオール濃度が低過ぎると蒸留の負荷が増大し、1,4−ブタンジオール収率等の面で好ましくなく、1,4−ブタンジオール濃度が高いものでは、本発明による精製による効果が低い。

【0031】

なお、粗1,4−ブタンジオールには、1,4−ブタンジオール含有量が上記下限以上であれば、脂肪族ジオール(I)以外の成分を含有していても差し支えない。例えば、水、酢酸、テトラヒドロフラン、ブタノール、ブチルアルデヒド、ガンマブチロラクトン、2−ヒドロキシテトラヒドロフラン、1−アセトキシ−4−ヒドロキシブタン、1,4−ジアセトキシブタン、1,2−ジアセトキシブタン、1−アセトキシ−2−ヒドロキシブタンなどの1種又は2種以上を含有していても差し支えない。

【0032】

<蒸留>

本発明では、1,4−ブタンジオールと脂肪族ジオール(I)、更には場合により、これらよりも軽沸点の成分や高沸点の成分を含有する粗1,4−ブタンジオールを蒸留塔に導入し、塔底より高沸点の成分を含む1,4−ブタンジオール含有液を抜き出し、塔上部より軽沸点の成分を含む脂肪族ジオール(I)含有液を留出させる。この際、脂肪族ジオール(I)は塔頂から他の軽沸点成分と共に抜き出すことも可能であり、また脂肪族ジオール(I)含有液を側流から抜き出して、塔頂から軽沸点成分を留出させても差し支えない。

【0033】

蒸留塔としては充填塔、棚段塔のいずれもが使用できるが、多段蒸留が好ましい。

また、蒸留塔の理論段数は3段以上、特に10段〜50段とすることが好ましい。理論段数が50段を超える蒸留塔は、蒸留塔建設の経済性、運転難易度、及び安全管理のためには好ましくない。また理論段数が少なすぎると蒸留分離が困難となる。

【0034】

蒸留塔の蒸留時の圧力は任意に設定することができるが、塔底温度を低くするために、塔頂圧力を1〜760mmHgとすることが好ましい。塔頂圧力はより好ましくは5〜200mmHgであり、特に好ましくは10〜100mmHgの範囲である。この塔頂圧力が低すぎると、圧力を保つために多大なコストが必要となり、また高すぎると蒸留塔塔底の温度が高くなり、蒸気コストの増大となってしまう。

【0035】

塔頂温度は通常0〜200℃であり、好ましくは20〜180℃、より好ましくは40〜160℃である。塔頂温度が低すぎると冷却器など特殊な装置が必要となり高コストとなる。また、塔頂温度が高すぎると、塔底温度もより高い温度となるために、蒸気コストの増大となってしまう。

【0036】

還流比は0.1〜100で差し支えなく、好ましくは1〜50である。還流比が小さすぎると、分離能の悪化を引き起こし、還流比が大きすぎると、必要な熱量が増大し、コスト悪化の原因となる。

【0037】

蒸留塔の塔頂から脂肪族ジオール(I)を抜き出す場合、塔頂の留出量は、蒸留塔に導入した粗1,4−ブタンジオールのうち、脂肪族ジオール(I)と軽沸点の成分の合計量に相当することが望ましい。また、側流から脂肪族ジオール(I)含有液を留出させ、塔頂から軽沸点の成分を留出させる場合には、それぞれ側流から粗1,4−ブタンジオール中の脂肪族ジオール(I)含有量相当量を、塔頂から軽沸点成分含有量相当量を留出させることが好ましい。

【0038】

蒸留塔物質収支は、蒸留塔塔底から1,4−ブタンジオール含有液を抜き出し、塔頂から軽沸点成分を含む脂肪族ジオール(I)を留出させる場合で、蒸留塔への単位時間あたりの粗1,4−ブタンジオールの導入流量(重量)を100とした場合、単位時間あたりの塔頂留出流量(重量)が0.01〜20が好ましく、より好ましくは0.05〜10である。また、その際の塔底からの単位時間あたりの1,4−ブタンジオール含有液の抜き出し量(重量)は80〜99.99が好ましく、より好ましくは90〜99.95である。また、蒸留塔塔底から1,4−ブタンジオール含有液を抜き出し、塔頂から軽沸点成分を留出させ、側流から脂肪族ジオール(I)含有液を留出させる場合においては、蒸留塔への単位時間あたりの粗1,4−ブタンジオールの導入流量(重量)を100とした場合、単位時間あたりの塔頂留出流量(重量)が0.01〜30が好ましく、より好ましくは0.02〜20、側流からの脂肪族ジオール(I)含有液の留出量(重量)は0.01〜20が好ましく、より好ましくは0.02〜10で、塔底からの1,4−ブタンジオール含有液の単位時間あたりの抜き出し量(重量)は50〜99.99が好ましく、より好ましくは70〜99.95である。

【0039】

本発明において、上述のような蒸留操作において、蒸留塔の塔底液中の脂肪族ジオール(I)濃度を1.0〜99重量ppmに制御する。塔底液中の脂肪族ジオール(I)濃度が高過ぎると、脂肪族ジオール(I)を十分に低減した高純度1,4−ブタンジオールを得ることができず、逆に、脂肪族ジオール(I)濃度を上記下限よりも低くするには、還流比増加など分離のためのエネルギーコストが増大してしまう。塔底液中の脂肪族ジオール(I)濃度は、好ましくは2.0重量ppm以上、より好ましくは10重量ppm以上であり、好ましくは98重量ppm以下、より好ましくは90重量ppm以下である。

【0040】

<精製1,4−ブタンジオール>

本発明によれば、上記蒸留操作によりテトラヒドロフラン製造時の着色物質副生の原因となる脂肪族ジオール(I)を十分に低減した高純度1,4−ブタンジオールを得ることができる。この精製1,4−ブタンジオールは、脱水環化反応によるテトラヒドロフランの製造原料に好適であるが、何らそれに限定されず、その他、ポリブチレンテレフタレートの製造原料や、その他、各種の化学品の製造原料として有用である。

【0041】

[テトラヒドロフランの製造方法]

本発明のテトラヒドロフランの製造方法は、上述の本発明の1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを反応槽に供給し、pKa値が4以下の酸触媒の存在下に、1,4−ブタンジオールの脱水環化反応を行うことによりテトラヒドロフランを製造する方法であって、該反応槽内のテトラヒドロフラン及び水を含むガスを熱交換器に導入し、該熱交換器出口から得られる凝縮液からテトラヒドロフランを回収することを特徴とする。

【0042】

<酸触媒>

本発明で用いる酸触媒は、pKa(酸解離定数)の値が4以下で且つ1,4−ブタンジオールをテトラヒドロフランに脱水環化反応させることができるものであればよく、任意の酸触媒を用いることができるが、好ましくは、スルホン酸、陽イオン交換樹脂、ヘテロポリ酸、リン酸などであり、更に好ましくは金属を含有しない有機酸あるいはリン酸であり、特に好ましくは有機スルホン酸である。具体的には、パラトルエンスルホン酸、ベンゼンスルホン酸、オルトトルエンスルホン酸、メタトルエンスルホン酸などの芳香族スルホン酸誘導体、ブタンスルホン酸、ヘキサンスルホン酸、オクタンスルホン酸、ノナンスルホン酸などの鎖状の脂肪族スルホン酸誘導体などが挙げられ、これらは炭素骨格内にスルホン酸以外の官能基を有していても差し支えない。これらの酸触媒は1種を単独で用いてもよく、2種以上を混合して用いてもよい。酸触媒としては、特に好ましくはパラトルエンスルホン酸が用いられる。

なお、酸触媒のうち、有機スルホン酸などは、通常、1,4−ブタンジオールに溶解可能である。

【0043】

酸触媒の使用量は、反応器内の反応液中濃度として通常、0.01〜20重量%であり、好ましくは0.05〜10重量%、特に好ましくは0.2〜5重量%である。

【0044】

なお、酸触媒は反応開始時ないしは開始前に一括して添加することも可能であるが、経時による触媒劣化を補うために逐次的に投入することが、より反応を安定的に継続するのに効果的であるため好ましい。この場合、反応器への1,4−ブタンジオールを含む原料液の経時投入量に対して、酸触媒添加量は原料液に含まれる1,4−ブタンジオールの経時投入量に対する酸触媒の濃度として1〜1000重量ppmが好ましく、特に好ましくは5〜50重量ppmの濃度範囲である。従って、例えば、このような濃度範囲となるように酸触媒を添加した原料液を反応器に導入すればよい。

【0045】

<反応方式及び反応条件>

本発明において、環化脱水反応を行う反応器は、特に限定されるものではなく、陽イオン交換樹脂などの固体触媒を充填した固定床反応器、固体触媒を用いた懸濁床反応器又は、原料に溶解可能な均一系酸触媒を用いた槽型或いは管型の反応器を使用することができる。

また、反応器内の液相部のテトラヒドロフラン及び副生水を含む溶液を反応器から排出して蒸留塔などの後工程で精製してテトラヒドロフランを得ることも可能であるが、本発明では、反応器の気相から一部、あるいは全量を、生成したテトラヒドロフラン及び副生水を含むガスとして抜き出し、熱交換器により凝縮させて凝縮液を得る。この熱交換器は、反応器から生じる留出物を凝縮液化させる装置であり、該凝縮液化は、冷却液である外部流体とガスとを熱交換させることにより行われる。

【0046】

また、反応器の気相部に充填塔、あるいは棚段塔を設置し、生成したテトラヒドロフラン及び副生水を留出させる共に、未反応原料を分離して反応器液相に保持することも可能である。蒸留塔により生成したテトラヒドロフラン及び副生水と未反応原料を分離し、未反応原料及び2量体などの高沸点成分を反応器に循環させる、あるいは気相を介して生成したテトラヒドロフラン及び副生水を、反応器内の気相部からガスとして排出することにより、反応器内の液相部に高沸点副生物を蓄積させることが可能である。高沸点副生物のうち、1,4−ブタンジオールの脱水2量体であるジブチレングリコールなどはテトラヒドロフランへの変換が可能であり、これら高沸点副生物を一部、あるいは全量反応器の液相に蓄積することで、原料使用量を削減して経済性を改善することが可能である。このような理由から、反応器内の気相部に存在するテトラヒドロフラン及び水を含むガスの一部、あるいは全量を反応器外へ抜き出すことが好ましい。また、ガスとして排出したテトラヒドロフラン及び副生水を冷却して凝縮させ、その一部を還流として反応器内に循環させることも差し支えない。

【0047】

このような反応形式、すなわち反応器内の気相部に存在するテトラヒドロフラン及び水を含むガスの一部、あるいは全量を反応器外へ抜き出し、該ガスを熱交換器により凝縮して凝縮液としてテトラヒドロフラン及び副生水を含む混合液を得る形式において、充填塔、棚段塔などの蒸留塔を前記ガスを熱交換器に導入する前の段階に有してもよい。この場合、充填塔、棚段塔などの段数は任意であるが、通常理論段として1段以上、100段以下が好ましく、特に好ましくは3段以上、20段以下である。これ以上の段数では塔が大きくなりすぎ、設備建設のための経済性が悪化してしまう。尚、該塔上部には前述した生成ガスの液化凝縮のための熱交換器を有する。

【0048】

反応槽内の液相部の内温である反応温度は、80〜250℃が好ましく、より好ましくは100〜200℃であり、特に好ましくは120〜180℃の範囲である。これよりも低い温度ではテトラヒドロフランの生産性が著しく低下してしまい、これよりも高温度では微量副生物の増加、あるいは酸触媒を使用するために反応器材料として高価な材料の使用が必須となり好ましくない。

【0049】

反応圧力は任意の圧力を採用可能であるが、絶対圧として10〜1000kPaであり、特に好ましくは100〜500kPaである。

【0050】

本発明において、反応器内の溶液には、主に原料1,4−ブタンジオールや酸触媒のほかに、脱水環化反応で生成したテトラヒドロフランや副生する水などが含有されるが、これら以外にも原料1,4−ブタンジオール中の不純物由来の高沸点化合物やテトラヒドロフランと1,4−ブタンジオールから生成される副生物、1,4−ブタンジオールの酢酸エステルなどを含有していてもよい。

【0051】

前述の如く、生成するテトラヒドロフラン及び副生水を含むガスを気相部から排出して熱交換器により凝縮して凝縮液を得、その一部を還流として反応槽内の気相部に戻すことができる。凝縮した液の組成はテトラヒドロフラン、副生水を任意の濃度で含有することが可能であるが、好ましくはテトラヒドロフラン濃度が30〜95重量%であり、特に好ましくは50〜85重量%の範囲である。また、本反応は量論的に副生水を生成する。そのため、該凝縮液中の水濃度は通常1〜50重量%であり、好ましくは5〜30重量%であり、特に好ましくは15〜25重量%の範囲である。

【0052】

この凝縮液の一部は還流として反応槽内の気相部に戻すことが可能であり、その際の還流比は0.001以上、30以下が好ましく、より好ましくは0.01〜10の範囲であり、特に好ましくは0.1〜5の範囲である。尚、還流比が高すぎた場合には、必要蒸発量の増加により、加熱のための熱源コストが増大して経済性が悪化し、還流比が少なすぎた場合には、固形物析出低減の効果が得られず、且つ高沸点成分の分離悪化による留出凝縮液への混入が進行する。

【0053】

熱交換器に導入されるテトラヒドロフラン及び副生水を含む生成ガスの導入時の温度は10〜200℃が好ましく、特に好ましくは60〜100℃の範囲である。

【0054】

本発明では、一連のテトラヒドロフラン製造プロセス内(反応器だけでなく、反応器後段の精製系も含む)から、その流体を連続あるいは断続的にプロセス系外に排出することも可能である。なお、該流体を排出する際には、一旦原料1,4−ブタンジオールの供給を停止しテトラヒドロフラン製造を停止して排出しても差し支えない。排出した液は焼却などにより産廃処理することができる。また排出した液は酸触媒、あるいは陽イオン交換樹脂などの固体酸溶出分を含有するために、中和処理した後、焼却など産廃処理を行うことも可能である。

【0055】

脱水環化反応中の反応器内の反応液の1,4−ブタンジオール濃度は十分に確保することが好ましい。具体的には、30〜99重量%、好ましくは40〜90重量%、更に好ましくは50〜80重量%に制御することが好ましい。反応液の1,4−ブタンジオール濃度が上記上限以下であると、急激な高沸点成分である重合物の組成上昇を抑え、また低減することもできる。反応器内で重合物が過度に蓄積すると、プロセス内での固形物析出が進行し、汚れによる閉塞で運転が阻害されてしまう。一方、反応液の1,4−ブタンジオール濃度が低すぎることは、未反応原料あるいは2量体などの高沸分を回収することなく、過度に廃棄していることを示し、原料消費量が大きくなる。

【実施例】

【0056】

以下、実施例により本発明を更に詳細に説明するが、本発明はその要旨を超えない限り以下の実施例に限定されるものではない。

【0057】

[参考例1〜3]

粗1,4−ブタンジオール中の1,2−ブタンジオール及び1,3−ブタンジオールが、1,4−ブタンジオールの脱水環化反応によるテトラヒドロフランの製造時に着色物質を生成させることを示す実験を行った。

なお、以下において、水分の分析はカールフィッシャー法を用いて行った。

テトラヒドロフラン及びアルデヒド類の分析はガスクロマトグラフィーにより行い、クロマトグラムのピーク面積比率により算出した。即ち、100重量%から水分濃度(重量%)を差し引いた値を算出し、水分濃度を差し引いた後の重量%分に、ガスクロマトグラフィーの各成分の面積比率を乗じた。

【0058】

<参考例1>

留出のためのガラス製の冷却管を設置したガラス製の300ccフラスコに、1,2−ブタンジオールと1,3−ブタンジオールを含まない1,4−ブタンジオール200gと、パラトルエンスルホン酸0.4gを仕込み、オイルバスを使用して内温度を145℃まで加熱した。圧力は大気圧であった。5.5時間加熱攪拌を継続した。その結果、180gのテトラヒドロフランを主成分とする留出液を得た。この際の釜残液は20gであり、留出率は90重量%であった。ここで得られた留出液の組成はテトラヒドロフラン79重量%、水分20重量%であった。尚、留出液はノルマルブチルアルデヒド、クロトンアルデヒド共に検出されなかった(10重量ppm以下)。

【0059】

<参考例2>

留出のためのガラス製の冷却管を設置したガラス製の300ccフラスコに、1,2−ブタンジオールを0.5重量%含む1,4−ブタンジオール200gと、パラトルエンスルホン酸0.4gを仕込み、オイルバスを使用して内温度を145℃まで加熱した。圧力は大気圧であった。5.5時間加熱攪拌を継続した。その結果、180gのテトラヒドロフランを主成分とする留出液を得た。この際の釜残液は20gであり、留出率は90重量%であった。ここで得られた留出液の組成はテトラヒドロフラン79重量%、水分20重量%であった。尚、留出液はノルマルブチルアルデヒドを57重量ppm、クロトンアルデヒドを30重量ppm含有していた。

【0060】

<参考例3>

留出のためのガラス製の冷却管を設置したガラス製の300ccフラスコに、1,3−ブタンジオールを0.5重量%含む1,4−ブタンジオール200gと、パラトルエンスルホン酸0.4gを仕込み、オイルバスを使用して内温度を145℃まで加熱した。圧力は大気圧であった。5.5時間加熱攪拌を継続した。その結果、180gのテトラヒドロフランを主成分とする留出液を得た。この際の釜残液は20gであり、留出率は90重量%であった。ここで得られた留出液の組成はテトラヒドロフラン79重量%、水分20重量%であった。尚、留出液はノルマルブチルアルデヒドを0重量ppm、クロトンアルデヒドを63重量ppm含有していた。

【0061】

以上の参考例1〜3の結果を表1にまとめて示す。表1より、1,4−ブタンジオールの脱水環化反応時に原料1,4−ブタンジオール中の1,2−ブタンジオールは脱水素反応してノルマルブチルアルデヒドとクロトンアルデヒドを副生させ、1,3−ブタンジオールは脱水素反応してクロトンアルデヒドを副生させ、いずれも製品テトラヒドロフランを着色させる要因となることが分かる。

【0062】

【表1】

【0063】

[実施例1]

1,4−ブタンジオールと1,2−ブタンジオール及び1,3−ブタンジオールを図1のような蒸留プロセスで回収するシミュレーションを行った。即ち、プロセスシミュレーターである「Aspen Plus」(Aspen Technology,Inc製)を用いて実際のプロセスに近いフローを計算機上で構築し、シミュレーションを実施した。なお、Aspen Plusは、通常の化学薬品、電解質、固体やポリマーに関する物性推算モデルや純物質パラメータの大規模なデータベースを含むプロセスモデリングソフトであり、実プラントの蒸留や溶媒抽出の設計条件や運転状態を入力して、化学工学的手法に基づき計算により実プラントと同等のデータを再現できるソフトである。

【0064】

図1の蒸留塔1は、25段の理論トレーを有し、塔頂圧力100mmHgで運転される。1,4−ブタンジオール98.9重量%、1,2−ブタンジオール1.0重量%、1,3−ブタンジオール0.1重量%の組成を持つ粗1,4−ブタンジオールは、蒸留塔1の粗1,4−ブタンジオール供給ライン11から供給される。なお、この供給ライン11は塔底から13段目の理論トレーに粗1,4−ブタンジオールを供給する。蒸留塔1の塔底から1,2−ブタンジオール、1,3−ブタンジオールを除去低減した精製1,4−ブタンジオールをライン13を経て抜き出す。1,2−ブタンジオール、1,3−ブタンジオールを含む塔頂留出液は留出ライン12から留出分離される。

【0065】

還流比33、塔頂温度150℃、塔底温度170℃の条件で分離した結果、塔底から、1,2−ブタンジオールを10重量ppm、1,3−ブタンジオールを70重量ppm含む1,4−ブタンジオールを抜き出すことができた。このときの1,4−ブタンジオールの塔底からの回収率は99重量%であった。塔頂留出液中の1,2−ブタンジオール濃度は48重量%、1,3−ブタンジオール濃度は4.4重量%であった。

【0066】

[実施例2]

30段のオルダーショウ蒸留塔を用い、1,4−ブタンジオール98.1重量%、1,2−ブタンジオール1.2重量%、1,3−ブタンジオール0.16重量%の組成を持つ粗1,4−ブタンジオールを、塔底から20段の位置に108cc/hrの流量で供給し、塔頂圧力100mmHg、還流比33、塔頂温度170℃、塔底温度180℃の条件で分離した結果、塔底から1,2−ブタンジオールを4重量ppm、1,3−ブタンジオールを3重量ppm含む1,4−ブタンジオールを104cc/hrで抜き出すことができた。このときの1,4−ブタンジオールの塔底からの回収率は97.5重量%であった。塔頂からは4cc/hrの流量で抜き出した。この塔頂留出液中の1,2−ブタンジオール濃度は28.5重量%、1,3−ブタンジオール濃度は3.7重量%であった。

【0067】

[実施例3]

30段のオルダーショウ蒸留塔を用い、1,4−ブタンジオール98.1重量%、1,2−ブタンジオール1.2重量%、1,3−ブタンジオール0.16重量%の組成を持つ粗1,4−ブタンジオールを、塔底から20段の位置に108cc/hrの流量で供給し、塔頂圧力85mmHg、還流比33、塔頂温度157℃、塔底温度177℃の条件で分離した結果、塔底から1,2−ブタンジオールを3重量ppm、1,3−ブタンジオールを4重量ppm含む1,4−ブタンジオールを105cc/hrで抜き出すことができた。このときの1,4−ブタンジオールの塔底からの回収率は98.7重量%であった。塔頂からは3cc/hrの流量で抜き出した。この塔頂留出液中の1,2−ブタンジオール濃度は45.4重量%、1,3−ブタンジオール濃度は6.1重量%であった。

【0068】

[比較例1]

還流比を7.5に変更した以外は実施例1と同じ条件で蒸留を行った。その結果、塔底から、1,2−ブタンジオールを4000重量ppm、1,3−ブタンジオールを800重量ppm含む1,4−ブタンジオールが抜き出された。このときの1,4−ブタンジオールの塔底からの回収率は99重量%であった。塔頂留出液中の1,2−ブタンジオール濃度は36.6重量%、1,3−ブタンジオール濃度は1.5重量%であった。

【0069】

[比較例2]

30段のオルダーショウ蒸留塔を用い、1,4−ブタンジオール98.1重量%、1,2−ブタンジオール1.2重量%、1,3−ブタンジオール0.16重量%の組成を持つ粗1,4−ブタンジオールを、塔底から20段の位置に107cc/hrの流量で供給し、塔頂圧力100mmHg、還流比7.5、塔頂温度170℃、塔底温度180℃の条件で分離した結果、塔底から、1,2−ブタンジオールを1420重量ppm、1,3−ブタンジオールを175重量ppm含む1,4−ブタンジオール104cc/hrが得られた。このときの1,4−ブタンジオールの塔底からの回収率は98.4重量%であった。塔頂からは3cc/hrの流量で抜き出した。この塔頂留出液中の1,2−ブタンジオール濃度は32.5重量%、1,3−ブタンジオール濃度は3.2重量%であった。

【0070】

上記実施例1〜3及び比較例1,2より、本発明によれば、テトラヒドロフラン製造時の着色物質副生の原因物質である1,2−ブタンジオール及び1,3−ブタンジオールを高度に低減した高純度1,4−ブタンジオールを得ることができることが分かる。

【符号の説明】

【0071】

1 蒸留塔

11 粗1,4−ブタンジオール供給ライン

12 留出ライン

13 塔底液抜き出しライン

【技術分野】

【0001】

本発明は1,4−ブタンジオールの精製方法に係り、詳しくは、1,4−ブタンジオールの脱水環化反応でテトラヒドロフランを製造する際に副生する着色原因物質となりうる不純物を含む粗1,4−ブタンジオールを蒸留することにより、該不純物量を低減して精製する1,4−ブタンジオールの精製方法に関する。

本発明はまた、この1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを原料とするテトラヒドロフランの製造方法に関する。

【背景技術】

【0002】

1,4−ブタンジオール(以下、「1,4BG」と略記することがある)は、それ自体、工業用溶剤として用いられる他、高分子化合物を含む各種有機化合物の溶剤、ポリテトラメチレングリコールの原料等として有用な化合物であるテトラヒドロフラン(以下、「THF」と略記することがある)の原料であり、また、ポリブチレンテレフタレートなどのポリエステルの原料としても有用な物質である。

【0003】

1,4−ブタンジオールの工業的な製造方法としては、従来より各種開発されており、例えば、ブタジエンを原料にジアセトキシブテンを経由して1,4−ブタンジオールを製造する方法、無水マレイン酸の水素化による1,4−ブタンジオールの製造方法、アセチレンを原料に用いるレッペ法などが知られている。

【0004】

これらの製法により得られる1,4−ブタンジオール中には、これを原料として誘導品を製造する際に、目的物と同時に副生する不純物の原因となる化合物が存在する。例えば、特許文献1には、1,4−ブタンジオールを原料としてテトラヒドロフランを製造する場合、1,4−ブタンジオール中に含有される2−(4−ヒドロキシブトキ)−テトラヒドロフランが重合物を副生することが記載されている。特許文献2には、1,4−ブタンジオールを原料としてテトラヒドロフランを製造する際の重合物以外の他の副生不純物としてとして、ジヒドロフラン、ブチルアルデヒドが記載され、その中の一つであるジヒドロフランについては、陽イオン交換樹脂で水和反応により高沸化して分離することが記載され、また、ブチルアルデヒドについては水添によりブタノールとして除去することが記載されている。

【0005】

特許文献3には、THF/3−メチルテトラヒドロフラン混合物をポリテトラメチレンエーテルグリコールポリマーに重合環化する前に、着色アセタール不純物(例えば、1,3−ジオキソランや4−メチル−1,3−ジオキソラン)の先駆物質である低級アルキルグリコール不純物(エチレングリコール、1,2−プロピレングリコール)を約1000ppm含む工業グレードの1,4−BG/2−メチル−1,4−ブタンジオール混合物を連続蒸留に付して、それらを除去した後に、THF/3−メチルテトラヒドロフラン混合物を製造することが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2006−503050号公報

【特許文献2】特開2003−89694号公報

【特許文献3】特表平10−508638号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のように、テトラヒドロフランの製造原料としての粗1,4−ブタンジオールからの不純物の分離除去については、従来、種々提案がなされているが、従来提案されている粗1,4−ブタンジオール中の不純物除去技術を適用しても、1,4−ブタンジオールの脱水環化反応でテトラヒドロフランを製造した際に、着色物質が副生し、製品テトラヒドロフランとして着色のない高品質のものを製造することが困難である場合があった。

【0008】

従って、本発明は、粗1,4−ブタンジオール中の、テトラヒドロフラン製造時の着色原因物質となる不純物を低コストで安定にかつ効率的に分離除去して精製する、工業的に有利な1,4−ブタンジオールの精製方法を提供することを課題とする。

本発明はまた、この1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを用いたテトラヒドロフランの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定のジオール類を粗1,4−ブタンジオールから蒸留分離することにより、脱水環化反応時の着色物質の生成を抑制することができることを見出した。

【0010】

即ち、従来、ブタジエンを原料としてアセトキシ化反応を行ってジアセトキシブテンを得、得られたジアセトキシブテンを加水分解することで1,4−ブタンジオールを製造する方法では、1,2−ブタンジオール(以下、「1,2BG」と略記することがある)、1,3−ブタンジオール(以下、「1,3BG」と略記することがある)などの炭素数4又は5の鎖状の脂肪族ジオールが副生することが知られているが、これらのジオール類が、1,4−ブタンジオールの脱水環化反応でテトラヒドロフランを製造する際に着色物質を副生させる原因となることは知られていなかった。

【0011】

しかしながら、本発明者らの研究により、粗1,4−ブタンジオール中のこれらの不純物がテトラヒドロフランを製造する際の副生着色物質であるノルマルブチルアルデヒドやクロトンアルデヒドなどの原因物質となることが判明した。即ち、後掲の参考例2,3に示されるように、1,4−ブタンジオールの脱水環化反応時に、1,2−ブタンジオールはノルマルブチルアルデヒドやクロトンアルデヒドとなり、1,3−ブタンジオールはクロトンアルデヒドとなり、いずれも製品テトラヒドロフランを着色させる要因となる。特に、後述の脂肪族ジオール(I)のような2級アルコールから生成する成分が、製品テトラヒドロフランを着色させる要因となることが判明した。

【0012】

従って、粗1,4−ブタンジオール中のこれらの不純物は、テトラヒドロフランの製造原料として供するに先立ち、予め1,4−ブタンジオールから分離除去する必要があるが、従来において、1,2−ブタンジオールや1,3−ブタンジオール等の鎖状の脂肪族ジオール類の分離除去を目的とした1,4−ブタンジオールの精製方法は提案されていない。

【0013】

粗1,4−ブタンジオール中のこれら鎖状の脂肪族ジオールの分離除去方法として、

水素化処理を行って別の物質に変換して蒸留分離を行うことが考えられるが、この場合には、水素化設備が高価であることから、精製設備が高騰し、結果として、テトラヒドロフラン製造時の経済性が損なわれることとなる。

これに対して、蒸留操作によれば、これらの鎖状の脂肪族ジオール類を低コストで安定にかつ効率的に1,4−ブタンジオールと分離除去して、これらテトラヒドロフラン製造時の着色原因物質となる不純物を殆ど含まない高純度1,4−ブタンジオールを得ることができ、また、この精製1,4−ブタンジオールを用いて着色のない高品質テトラヒドロフランを製造することができる。

【0014】

本発明は、このような知見に基づいて達成されたものであり、以下の[1]〜[6]を要旨とする。

【0015】

[1] 下記一般式(I)で表される炭素原子数4又は5の鎖状の脂肪族ジオール(以下「脂肪族ジオール(I)」と称す。)を100重量ppm〜1.2重量%含有する粗1,4−ブタンジールを蒸留塔で蒸留し、該蒸留塔の塔底から精製1,4−ブタンジオールを抜き出す1,4−ブタンジオールの精製方法であって、該蒸留塔の塔底液中の該脂肪族ジオール(I)の濃度を1.0〜99重量ppmに制御することを特徴とする1,4−ブタンジオールの精製方法。

【0016】

【化1】

【0017】

((I)式中、R1、R2、R3は、それぞれ独立に、水素原子、水酸基、又はメチル基を表し、R1〜R3のうちの一つは水酸基である。)

【0018】

[2] 前記脂肪族ジオール(I)が、1,2−ブタンジオール及び/又は1,3−ブタンジオールであることを特徴とする[1]に記載の1,4−ブタンジオールの精製方法。

【0019】

[3] [1]又は[2]に記載の1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを反応槽に供給し、pKa値が4以下の酸触媒の存在下に、1,4−ブタンジオールの脱水環化反応を行うことによりテトラヒドロフランを製造する方法であって、該反応槽内のテトラヒドロフラン及び水を含むガスを熱交換器に導入し、該熱交換器出口から得られる凝縮液からテトラヒドロフランを回収することを特徴とするテトラヒドロフランの製造方法。

【発明の効果】

【0020】

本発明によれば、粗1,4−ブタンジオール中の、テトラヒドロフラン製造時の着色原因物質となる1,2−ブタンジオール、1,3−ブタンジオールなどの炭素数4又は5の鎖状の脂肪族ジオールを、高価な設備を必要とすることなく、低コストで安定にかつ効率的に分離除去して、これらテトラヒドロフラン製造時の着色原因物質となる不純物を殆ど含まない高純度1,4−ブタンジオールを得ることができ、得られた精製1,4−ブタンジオールを用いて着色のない高品質テトラヒドロフランを製造することができる。

【図面の簡単な説明】

【0021】

【図1】実施例及び比較例における粗1,4−ブタンジオールの蒸留プロセスを示す系統図である。

【発明を実施するための形態】

【0022】

以下に本発明の実施の形態を詳細に説明する。

【0023】

[1,4−ブタンジオールの精製方法]

本発明の1,4−ブタンジオールの精製方法は、下記一般式(I)で表される炭素原子数4又は5の鎖状の脂肪族ジオール(以下「脂肪族ジオール(I)」と称す。)を100重量ppm〜1.2重量%含有する粗1,4−ブタンジールを蒸留塔で蒸留し、該蒸留塔の塔底から精製1,4−ブタンジオールを抜き出すにあたり、該蒸留塔の塔底液中の該脂肪族ジオール(I)の濃度を1.0〜99重量ppmに制御することを特徴とする。

【0024】

【化2】

【0025】

((I)式中、R1、R2、R3は、それぞれ独立に、水素原子、水酸基、又はメチル基を表し、R1〜R3のうちの一つは水酸基である。)

【0026】

<粗1,4−ブタンジオール>

本発明において、蒸留に供する粗1,4BGは、前記の脂肪族ジオール(I)を含有するものである。即ち、本発明において、蒸留に供する粗1,4−ブタンジオールとしては、脂肪族ジオール(I)の副生を伴う製造法で得られるものが挙げられる。

【0027】

例えば、ブタジエンを出発原料として用い、ブタジエン、酢酸及び酸素を用いてアセトキシ化反応を行って中間体としてジアセトキシブテンを得、このジアセトキシブテンと水とを反応させて加水分解することにより1,4−ブタンジオールを製造する方法では、1,2−ブタンジオール、1,3−ブタンジオールが副生する。

従って、本発明において、蒸留に供する粗1,4−ブタンジオールとしては、このようにブタンジエンを原料としてジアセトキシブテンを経由して製造された粗1,4−ブタンジオールが挙げられるが、この方法に限らず、本発明は脂肪族ジオール(I)を含むすべての粗1,4−ブタンジオールに適用することができる。

【0028】

粗1,4−ブタンジオール中の脂肪族ジオール(I)としては、具体的には、1,2−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、2−メチル−1,3−ブタンジオール、1,3−ペンタンジオールなどが挙げられるが、特に1,2−ブタンジオール、1,3−ブタンジオールが好ましい。粗1,4−ブタンジオールには、これらの脂肪族ジオール(I)の1種のみが含まれていてもよく、2種以上が含まれていてもよい。

【0029】

蒸留に供する粗1,4−ブタンジオール中の脂肪族ジオール(I)の含有量は100重量ppm以上、1.2重量%以下であり、好ましくは150重量ppm以上、0.8重量%以下、より好ましくは200重量ppm以上、1.0重量%以下である。粗1,4−ブタンジオール中の脂肪族ジオール(I)の含有量が上記下限未満では、本発明による精製効果が低く、上記上限を超えると、蒸留の負荷が増大し、1,4−ブタンジオール収率等の面でも経済性が低くなる。なお、脂肪族ジオール(I)含有量が上記上限を超える粗1,4−ブタンジオールの場合、精製1,4−ブタンジオールを添加して脂肪族ジオール(I)含有量を上記上限以下に低減して蒸留に供することもできる。

【0030】

また、粗1,4−ブタンジオールの主成分である1,4−ブタンジオールの濃度は50重量%以上が好ましく、より好ましくは60重量%以上であり、特に好ましくは70重量%以上である。また、99.99重量%以下が好ましく、より好ましくは99.0重量%以下、更に好ましくは95重量%以下である。粗1,4−ブタンジオール中の1,4−ブタンジオール濃度が低過ぎると蒸留の負荷が増大し、1,4−ブタンジオール収率等の面で好ましくなく、1,4−ブタンジオール濃度が高いものでは、本発明による精製による効果が低い。

【0031】

なお、粗1,4−ブタンジオールには、1,4−ブタンジオール含有量が上記下限以上であれば、脂肪族ジオール(I)以外の成分を含有していても差し支えない。例えば、水、酢酸、テトラヒドロフラン、ブタノール、ブチルアルデヒド、ガンマブチロラクトン、2−ヒドロキシテトラヒドロフラン、1−アセトキシ−4−ヒドロキシブタン、1,4−ジアセトキシブタン、1,2−ジアセトキシブタン、1−アセトキシ−2−ヒドロキシブタンなどの1種又は2種以上を含有していても差し支えない。

【0032】

<蒸留>

本発明では、1,4−ブタンジオールと脂肪族ジオール(I)、更には場合により、これらよりも軽沸点の成分や高沸点の成分を含有する粗1,4−ブタンジオールを蒸留塔に導入し、塔底より高沸点の成分を含む1,4−ブタンジオール含有液を抜き出し、塔上部より軽沸点の成分を含む脂肪族ジオール(I)含有液を留出させる。この際、脂肪族ジオール(I)は塔頂から他の軽沸点成分と共に抜き出すことも可能であり、また脂肪族ジオール(I)含有液を側流から抜き出して、塔頂から軽沸点成分を留出させても差し支えない。

【0033】

蒸留塔としては充填塔、棚段塔のいずれもが使用できるが、多段蒸留が好ましい。

また、蒸留塔の理論段数は3段以上、特に10段〜50段とすることが好ましい。理論段数が50段を超える蒸留塔は、蒸留塔建設の経済性、運転難易度、及び安全管理のためには好ましくない。また理論段数が少なすぎると蒸留分離が困難となる。

【0034】

蒸留塔の蒸留時の圧力は任意に設定することができるが、塔底温度を低くするために、塔頂圧力を1〜760mmHgとすることが好ましい。塔頂圧力はより好ましくは5〜200mmHgであり、特に好ましくは10〜100mmHgの範囲である。この塔頂圧力が低すぎると、圧力を保つために多大なコストが必要となり、また高すぎると蒸留塔塔底の温度が高くなり、蒸気コストの増大となってしまう。

【0035】

塔頂温度は通常0〜200℃であり、好ましくは20〜180℃、より好ましくは40〜160℃である。塔頂温度が低すぎると冷却器など特殊な装置が必要となり高コストとなる。また、塔頂温度が高すぎると、塔底温度もより高い温度となるために、蒸気コストの増大となってしまう。

【0036】

還流比は0.1〜100で差し支えなく、好ましくは1〜50である。還流比が小さすぎると、分離能の悪化を引き起こし、還流比が大きすぎると、必要な熱量が増大し、コスト悪化の原因となる。

【0037】

蒸留塔の塔頂から脂肪族ジオール(I)を抜き出す場合、塔頂の留出量は、蒸留塔に導入した粗1,4−ブタンジオールのうち、脂肪族ジオール(I)と軽沸点の成分の合計量に相当することが望ましい。また、側流から脂肪族ジオール(I)含有液を留出させ、塔頂から軽沸点の成分を留出させる場合には、それぞれ側流から粗1,4−ブタンジオール中の脂肪族ジオール(I)含有量相当量を、塔頂から軽沸点成分含有量相当量を留出させることが好ましい。

【0038】

蒸留塔物質収支は、蒸留塔塔底から1,4−ブタンジオール含有液を抜き出し、塔頂から軽沸点成分を含む脂肪族ジオール(I)を留出させる場合で、蒸留塔への単位時間あたりの粗1,4−ブタンジオールの導入流量(重量)を100とした場合、単位時間あたりの塔頂留出流量(重量)が0.01〜20が好ましく、より好ましくは0.05〜10である。また、その際の塔底からの単位時間あたりの1,4−ブタンジオール含有液の抜き出し量(重量)は80〜99.99が好ましく、より好ましくは90〜99.95である。また、蒸留塔塔底から1,4−ブタンジオール含有液を抜き出し、塔頂から軽沸点成分を留出させ、側流から脂肪族ジオール(I)含有液を留出させる場合においては、蒸留塔への単位時間あたりの粗1,4−ブタンジオールの導入流量(重量)を100とした場合、単位時間あたりの塔頂留出流量(重量)が0.01〜30が好ましく、より好ましくは0.02〜20、側流からの脂肪族ジオール(I)含有液の留出量(重量)は0.01〜20が好ましく、より好ましくは0.02〜10で、塔底からの1,4−ブタンジオール含有液の単位時間あたりの抜き出し量(重量)は50〜99.99が好ましく、より好ましくは70〜99.95である。

【0039】

本発明において、上述のような蒸留操作において、蒸留塔の塔底液中の脂肪族ジオール(I)濃度を1.0〜99重量ppmに制御する。塔底液中の脂肪族ジオール(I)濃度が高過ぎると、脂肪族ジオール(I)を十分に低減した高純度1,4−ブタンジオールを得ることができず、逆に、脂肪族ジオール(I)濃度を上記下限よりも低くするには、還流比増加など分離のためのエネルギーコストが増大してしまう。塔底液中の脂肪族ジオール(I)濃度は、好ましくは2.0重量ppm以上、より好ましくは10重量ppm以上であり、好ましくは98重量ppm以下、より好ましくは90重量ppm以下である。

【0040】

<精製1,4−ブタンジオール>

本発明によれば、上記蒸留操作によりテトラヒドロフラン製造時の着色物質副生の原因となる脂肪族ジオール(I)を十分に低減した高純度1,4−ブタンジオールを得ることができる。この精製1,4−ブタンジオールは、脱水環化反応によるテトラヒドロフランの製造原料に好適であるが、何らそれに限定されず、その他、ポリブチレンテレフタレートの製造原料や、その他、各種の化学品の製造原料として有用である。

【0041】

[テトラヒドロフランの製造方法]

本発明のテトラヒドロフランの製造方法は、上述の本発明の1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを反応槽に供給し、pKa値が4以下の酸触媒の存在下に、1,4−ブタンジオールの脱水環化反応を行うことによりテトラヒドロフランを製造する方法であって、該反応槽内のテトラヒドロフラン及び水を含むガスを熱交換器に導入し、該熱交換器出口から得られる凝縮液からテトラヒドロフランを回収することを特徴とする。

【0042】

<酸触媒>

本発明で用いる酸触媒は、pKa(酸解離定数)の値が4以下で且つ1,4−ブタンジオールをテトラヒドロフランに脱水環化反応させることができるものであればよく、任意の酸触媒を用いることができるが、好ましくは、スルホン酸、陽イオン交換樹脂、ヘテロポリ酸、リン酸などであり、更に好ましくは金属を含有しない有機酸あるいはリン酸であり、特に好ましくは有機スルホン酸である。具体的には、パラトルエンスルホン酸、ベンゼンスルホン酸、オルトトルエンスルホン酸、メタトルエンスルホン酸などの芳香族スルホン酸誘導体、ブタンスルホン酸、ヘキサンスルホン酸、オクタンスルホン酸、ノナンスルホン酸などの鎖状の脂肪族スルホン酸誘導体などが挙げられ、これらは炭素骨格内にスルホン酸以外の官能基を有していても差し支えない。これらの酸触媒は1種を単独で用いてもよく、2種以上を混合して用いてもよい。酸触媒としては、特に好ましくはパラトルエンスルホン酸が用いられる。

なお、酸触媒のうち、有機スルホン酸などは、通常、1,4−ブタンジオールに溶解可能である。

【0043】

酸触媒の使用量は、反応器内の反応液中濃度として通常、0.01〜20重量%であり、好ましくは0.05〜10重量%、特に好ましくは0.2〜5重量%である。

【0044】

なお、酸触媒は反応開始時ないしは開始前に一括して添加することも可能であるが、経時による触媒劣化を補うために逐次的に投入することが、より反応を安定的に継続するのに効果的であるため好ましい。この場合、反応器への1,4−ブタンジオールを含む原料液の経時投入量に対して、酸触媒添加量は原料液に含まれる1,4−ブタンジオールの経時投入量に対する酸触媒の濃度として1〜1000重量ppmが好ましく、特に好ましくは5〜50重量ppmの濃度範囲である。従って、例えば、このような濃度範囲となるように酸触媒を添加した原料液を反応器に導入すればよい。

【0045】

<反応方式及び反応条件>

本発明において、環化脱水反応を行う反応器は、特に限定されるものではなく、陽イオン交換樹脂などの固体触媒を充填した固定床反応器、固体触媒を用いた懸濁床反応器又は、原料に溶解可能な均一系酸触媒を用いた槽型或いは管型の反応器を使用することができる。

また、反応器内の液相部のテトラヒドロフラン及び副生水を含む溶液を反応器から排出して蒸留塔などの後工程で精製してテトラヒドロフランを得ることも可能であるが、本発明では、反応器の気相から一部、あるいは全量を、生成したテトラヒドロフラン及び副生水を含むガスとして抜き出し、熱交換器により凝縮させて凝縮液を得る。この熱交換器は、反応器から生じる留出物を凝縮液化させる装置であり、該凝縮液化は、冷却液である外部流体とガスとを熱交換させることにより行われる。

【0046】

また、反応器の気相部に充填塔、あるいは棚段塔を設置し、生成したテトラヒドロフラン及び副生水を留出させる共に、未反応原料を分離して反応器液相に保持することも可能である。蒸留塔により生成したテトラヒドロフラン及び副生水と未反応原料を分離し、未反応原料及び2量体などの高沸点成分を反応器に循環させる、あるいは気相を介して生成したテトラヒドロフラン及び副生水を、反応器内の気相部からガスとして排出することにより、反応器内の液相部に高沸点副生物を蓄積させることが可能である。高沸点副生物のうち、1,4−ブタンジオールの脱水2量体であるジブチレングリコールなどはテトラヒドロフランへの変換が可能であり、これら高沸点副生物を一部、あるいは全量反応器の液相に蓄積することで、原料使用量を削減して経済性を改善することが可能である。このような理由から、反応器内の気相部に存在するテトラヒドロフラン及び水を含むガスの一部、あるいは全量を反応器外へ抜き出すことが好ましい。また、ガスとして排出したテトラヒドロフラン及び副生水を冷却して凝縮させ、その一部を還流として反応器内に循環させることも差し支えない。

【0047】

このような反応形式、すなわち反応器内の気相部に存在するテトラヒドロフラン及び水を含むガスの一部、あるいは全量を反応器外へ抜き出し、該ガスを熱交換器により凝縮して凝縮液としてテトラヒドロフラン及び副生水を含む混合液を得る形式において、充填塔、棚段塔などの蒸留塔を前記ガスを熱交換器に導入する前の段階に有してもよい。この場合、充填塔、棚段塔などの段数は任意であるが、通常理論段として1段以上、100段以下が好ましく、特に好ましくは3段以上、20段以下である。これ以上の段数では塔が大きくなりすぎ、設備建設のための経済性が悪化してしまう。尚、該塔上部には前述した生成ガスの液化凝縮のための熱交換器を有する。

【0048】

反応槽内の液相部の内温である反応温度は、80〜250℃が好ましく、より好ましくは100〜200℃であり、特に好ましくは120〜180℃の範囲である。これよりも低い温度ではテトラヒドロフランの生産性が著しく低下してしまい、これよりも高温度では微量副生物の増加、あるいは酸触媒を使用するために反応器材料として高価な材料の使用が必須となり好ましくない。

【0049】

反応圧力は任意の圧力を採用可能であるが、絶対圧として10〜1000kPaであり、特に好ましくは100〜500kPaである。

【0050】

本発明において、反応器内の溶液には、主に原料1,4−ブタンジオールや酸触媒のほかに、脱水環化反応で生成したテトラヒドロフランや副生する水などが含有されるが、これら以外にも原料1,4−ブタンジオール中の不純物由来の高沸点化合物やテトラヒドロフランと1,4−ブタンジオールから生成される副生物、1,4−ブタンジオールの酢酸エステルなどを含有していてもよい。

【0051】

前述の如く、生成するテトラヒドロフラン及び副生水を含むガスを気相部から排出して熱交換器により凝縮して凝縮液を得、その一部を還流として反応槽内の気相部に戻すことができる。凝縮した液の組成はテトラヒドロフラン、副生水を任意の濃度で含有することが可能であるが、好ましくはテトラヒドロフラン濃度が30〜95重量%であり、特に好ましくは50〜85重量%の範囲である。また、本反応は量論的に副生水を生成する。そのため、該凝縮液中の水濃度は通常1〜50重量%であり、好ましくは5〜30重量%であり、特に好ましくは15〜25重量%の範囲である。

【0052】

この凝縮液の一部は還流として反応槽内の気相部に戻すことが可能であり、その際の還流比は0.001以上、30以下が好ましく、より好ましくは0.01〜10の範囲であり、特に好ましくは0.1〜5の範囲である。尚、還流比が高すぎた場合には、必要蒸発量の増加により、加熱のための熱源コストが増大して経済性が悪化し、還流比が少なすぎた場合には、固形物析出低減の効果が得られず、且つ高沸点成分の分離悪化による留出凝縮液への混入が進行する。

【0053】

熱交換器に導入されるテトラヒドロフラン及び副生水を含む生成ガスの導入時の温度は10〜200℃が好ましく、特に好ましくは60〜100℃の範囲である。

【0054】

本発明では、一連のテトラヒドロフラン製造プロセス内(反応器だけでなく、反応器後段の精製系も含む)から、その流体を連続あるいは断続的にプロセス系外に排出することも可能である。なお、該流体を排出する際には、一旦原料1,4−ブタンジオールの供給を停止しテトラヒドロフラン製造を停止して排出しても差し支えない。排出した液は焼却などにより産廃処理することができる。また排出した液は酸触媒、あるいは陽イオン交換樹脂などの固体酸溶出分を含有するために、中和処理した後、焼却など産廃処理を行うことも可能である。

【0055】

脱水環化反応中の反応器内の反応液の1,4−ブタンジオール濃度は十分に確保することが好ましい。具体的には、30〜99重量%、好ましくは40〜90重量%、更に好ましくは50〜80重量%に制御することが好ましい。反応液の1,4−ブタンジオール濃度が上記上限以下であると、急激な高沸点成分である重合物の組成上昇を抑え、また低減することもできる。反応器内で重合物が過度に蓄積すると、プロセス内での固形物析出が進行し、汚れによる閉塞で運転が阻害されてしまう。一方、反応液の1,4−ブタンジオール濃度が低すぎることは、未反応原料あるいは2量体などの高沸分を回収することなく、過度に廃棄していることを示し、原料消費量が大きくなる。

【実施例】

【0056】

以下、実施例により本発明を更に詳細に説明するが、本発明はその要旨を超えない限り以下の実施例に限定されるものではない。

【0057】

[参考例1〜3]

粗1,4−ブタンジオール中の1,2−ブタンジオール及び1,3−ブタンジオールが、1,4−ブタンジオールの脱水環化反応によるテトラヒドロフランの製造時に着色物質を生成させることを示す実験を行った。

なお、以下において、水分の分析はカールフィッシャー法を用いて行った。

テトラヒドロフラン及びアルデヒド類の分析はガスクロマトグラフィーにより行い、クロマトグラムのピーク面積比率により算出した。即ち、100重量%から水分濃度(重量%)を差し引いた値を算出し、水分濃度を差し引いた後の重量%分に、ガスクロマトグラフィーの各成分の面積比率を乗じた。

【0058】

<参考例1>

留出のためのガラス製の冷却管を設置したガラス製の300ccフラスコに、1,2−ブタンジオールと1,3−ブタンジオールを含まない1,4−ブタンジオール200gと、パラトルエンスルホン酸0.4gを仕込み、オイルバスを使用して内温度を145℃まで加熱した。圧力は大気圧であった。5.5時間加熱攪拌を継続した。その結果、180gのテトラヒドロフランを主成分とする留出液を得た。この際の釜残液は20gであり、留出率は90重量%であった。ここで得られた留出液の組成はテトラヒドロフラン79重量%、水分20重量%であった。尚、留出液はノルマルブチルアルデヒド、クロトンアルデヒド共に検出されなかった(10重量ppm以下)。

【0059】

<参考例2>

留出のためのガラス製の冷却管を設置したガラス製の300ccフラスコに、1,2−ブタンジオールを0.5重量%含む1,4−ブタンジオール200gと、パラトルエンスルホン酸0.4gを仕込み、オイルバスを使用して内温度を145℃まで加熱した。圧力は大気圧であった。5.5時間加熱攪拌を継続した。その結果、180gのテトラヒドロフランを主成分とする留出液を得た。この際の釜残液は20gであり、留出率は90重量%であった。ここで得られた留出液の組成はテトラヒドロフラン79重量%、水分20重量%であった。尚、留出液はノルマルブチルアルデヒドを57重量ppm、クロトンアルデヒドを30重量ppm含有していた。

【0060】

<参考例3>

留出のためのガラス製の冷却管を設置したガラス製の300ccフラスコに、1,3−ブタンジオールを0.5重量%含む1,4−ブタンジオール200gと、パラトルエンスルホン酸0.4gを仕込み、オイルバスを使用して内温度を145℃まで加熱した。圧力は大気圧であった。5.5時間加熱攪拌を継続した。その結果、180gのテトラヒドロフランを主成分とする留出液を得た。この際の釜残液は20gであり、留出率は90重量%であった。ここで得られた留出液の組成はテトラヒドロフラン79重量%、水分20重量%であった。尚、留出液はノルマルブチルアルデヒドを0重量ppm、クロトンアルデヒドを63重量ppm含有していた。

【0061】

以上の参考例1〜3の結果を表1にまとめて示す。表1より、1,4−ブタンジオールの脱水環化反応時に原料1,4−ブタンジオール中の1,2−ブタンジオールは脱水素反応してノルマルブチルアルデヒドとクロトンアルデヒドを副生させ、1,3−ブタンジオールは脱水素反応してクロトンアルデヒドを副生させ、いずれも製品テトラヒドロフランを着色させる要因となることが分かる。

【0062】

【表1】

【0063】

[実施例1]

1,4−ブタンジオールと1,2−ブタンジオール及び1,3−ブタンジオールを図1のような蒸留プロセスで回収するシミュレーションを行った。即ち、プロセスシミュレーターである「Aspen Plus」(Aspen Technology,Inc製)を用いて実際のプロセスに近いフローを計算機上で構築し、シミュレーションを実施した。なお、Aspen Plusは、通常の化学薬品、電解質、固体やポリマーに関する物性推算モデルや純物質パラメータの大規模なデータベースを含むプロセスモデリングソフトであり、実プラントの蒸留や溶媒抽出の設計条件や運転状態を入力して、化学工学的手法に基づき計算により実プラントと同等のデータを再現できるソフトである。

【0064】

図1の蒸留塔1は、25段の理論トレーを有し、塔頂圧力100mmHgで運転される。1,4−ブタンジオール98.9重量%、1,2−ブタンジオール1.0重量%、1,3−ブタンジオール0.1重量%の組成を持つ粗1,4−ブタンジオールは、蒸留塔1の粗1,4−ブタンジオール供給ライン11から供給される。なお、この供給ライン11は塔底から13段目の理論トレーに粗1,4−ブタンジオールを供給する。蒸留塔1の塔底から1,2−ブタンジオール、1,3−ブタンジオールを除去低減した精製1,4−ブタンジオールをライン13を経て抜き出す。1,2−ブタンジオール、1,3−ブタンジオールを含む塔頂留出液は留出ライン12から留出分離される。

【0065】

還流比33、塔頂温度150℃、塔底温度170℃の条件で分離した結果、塔底から、1,2−ブタンジオールを10重量ppm、1,3−ブタンジオールを70重量ppm含む1,4−ブタンジオールを抜き出すことができた。このときの1,4−ブタンジオールの塔底からの回収率は99重量%であった。塔頂留出液中の1,2−ブタンジオール濃度は48重量%、1,3−ブタンジオール濃度は4.4重量%であった。

【0066】

[実施例2]

30段のオルダーショウ蒸留塔を用い、1,4−ブタンジオール98.1重量%、1,2−ブタンジオール1.2重量%、1,3−ブタンジオール0.16重量%の組成を持つ粗1,4−ブタンジオールを、塔底から20段の位置に108cc/hrの流量で供給し、塔頂圧力100mmHg、還流比33、塔頂温度170℃、塔底温度180℃の条件で分離した結果、塔底から1,2−ブタンジオールを4重量ppm、1,3−ブタンジオールを3重量ppm含む1,4−ブタンジオールを104cc/hrで抜き出すことができた。このときの1,4−ブタンジオールの塔底からの回収率は97.5重量%であった。塔頂からは4cc/hrの流量で抜き出した。この塔頂留出液中の1,2−ブタンジオール濃度は28.5重量%、1,3−ブタンジオール濃度は3.7重量%であった。

【0067】

[実施例3]

30段のオルダーショウ蒸留塔を用い、1,4−ブタンジオール98.1重量%、1,2−ブタンジオール1.2重量%、1,3−ブタンジオール0.16重量%の組成を持つ粗1,4−ブタンジオールを、塔底から20段の位置に108cc/hrの流量で供給し、塔頂圧力85mmHg、還流比33、塔頂温度157℃、塔底温度177℃の条件で分離した結果、塔底から1,2−ブタンジオールを3重量ppm、1,3−ブタンジオールを4重量ppm含む1,4−ブタンジオールを105cc/hrで抜き出すことができた。このときの1,4−ブタンジオールの塔底からの回収率は98.7重量%であった。塔頂からは3cc/hrの流量で抜き出した。この塔頂留出液中の1,2−ブタンジオール濃度は45.4重量%、1,3−ブタンジオール濃度は6.1重量%であった。

【0068】

[比較例1]

還流比を7.5に変更した以外は実施例1と同じ条件で蒸留を行った。その結果、塔底から、1,2−ブタンジオールを4000重量ppm、1,3−ブタンジオールを800重量ppm含む1,4−ブタンジオールが抜き出された。このときの1,4−ブタンジオールの塔底からの回収率は99重量%であった。塔頂留出液中の1,2−ブタンジオール濃度は36.6重量%、1,3−ブタンジオール濃度は1.5重量%であった。

【0069】

[比較例2]

30段のオルダーショウ蒸留塔を用い、1,4−ブタンジオール98.1重量%、1,2−ブタンジオール1.2重量%、1,3−ブタンジオール0.16重量%の組成を持つ粗1,4−ブタンジオールを、塔底から20段の位置に107cc/hrの流量で供給し、塔頂圧力100mmHg、還流比7.5、塔頂温度170℃、塔底温度180℃の条件で分離した結果、塔底から、1,2−ブタンジオールを1420重量ppm、1,3−ブタンジオールを175重量ppm含む1,4−ブタンジオール104cc/hrが得られた。このときの1,4−ブタンジオールの塔底からの回収率は98.4重量%であった。塔頂からは3cc/hrの流量で抜き出した。この塔頂留出液中の1,2−ブタンジオール濃度は32.5重量%、1,3−ブタンジオール濃度は3.2重量%であった。

【0070】

上記実施例1〜3及び比較例1,2より、本発明によれば、テトラヒドロフラン製造時の着色物質副生の原因物質である1,2−ブタンジオール及び1,3−ブタンジオールを高度に低減した高純度1,4−ブタンジオールを得ることができることが分かる。

【符号の説明】

【0071】

1 蒸留塔

11 粗1,4−ブタンジオール供給ライン

12 留出ライン

13 塔底液抜き出しライン

【特許請求の範囲】

【請求項1】

下記一般式(I)で表される炭素原子数4又は5の鎖状の脂肪族ジオール(以下「脂肪族ジオール(I)」と称す。)を100重量ppm〜1.2重量%含有する粗1,4−ブタンジールを蒸留塔で蒸留し、該蒸留塔の塔底から精製1,4−ブタンジオールを抜き出す1,4−ブタンジオールの精製方法であって、該蒸留塔の塔底液中の該脂肪族ジオール(I)の濃度を1.0〜99重量ppmに制御することを特徴とする1,4−ブタンジオールの精製方法。

【化1】

((I)式中、R1、R2、R3は、それぞれ独立に、水素原子、水酸基、又はメチル基を表し、R1〜R3のうちの一つは水酸基である。)

【請求項2】

前記脂肪族ジオール(I)が、1,2−ブタンジオール及び/又は1,3−ブタンジオールであることを特徴とする請求項1に記載の1,4−ブタンジオールの精製方法。

【請求項3】

請求項1又は2に記載の1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを反応槽に供給し、pKa値が4以下の酸触媒の存在下に、1,4−ブタンジオールの脱水環化反応を行うことによりテトラヒドロフランを製造する方法であって、該反応槽内のテトラヒドロフラン及び水を含むガスを熱交換器に導入し、該熱交換器出口から得られる凝縮液からテトラヒドロフランを回収することを特徴とするテトラヒドロフランの製造方法。

【請求項1】

下記一般式(I)で表される炭素原子数4又は5の鎖状の脂肪族ジオール(以下「脂肪族ジオール(I)」と称す。)を100重量ppm〜1.2重量%含有する粗1,4−ブタンジールを蒸留塔で蒸留し、該蒸留塔の塔底から精製1,4−ブタンジオールを抜き出す1,4−ブタンジオールの精製方法であって、該蒸留塔の塔底液中の該脂肪族ジオール(I)の濃度を1.0〜99重量ppmに制御することを特徴とする1,4−ブタンジオールの精製方法。

【化1】

((I)式中、R1、R2、R3は、それぞれ独立に、水素原子、水酸基、又はメチル基を表し、R1〜R3のうちの一つは水酸基である。)

【請求項2】

前記脂肪族ジオール(I)が、1,2−ブタンジオール及び/又は1,3−ブタンジオールであることを特徴とする請求項1に記載の1,4−ブタンジオールの精製方法。

【請求項3】

請求項1又は2に記載の1,4−ブタンジオールの精製方法で得られた精製1,4−ブタンジオールを反応槽に供給し、pKa値が4以下の酸触媒の存在下に、1,4−ブタンジオールの脱水環化反応を行うことによりテトラヒドロフランを製造する方法であって、該反応槽内のテトラヒドロフラン及び水を含むガスを熱交換器に導入し、該熱交換器出口から得られる凝縮液からテトラヒドロフランを回収することを特徴とするテトラヒドロフランの製造方法。

【図1】

【公開番号】特開2013−60429(P2013−60429A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−183344(P2012−183344)

【出願日】平成24年8月22日(2012.8.22)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年8月22日(2012.8.22)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]